I. Schächte

Die Welle wird zum Einbau und zur Befestigung von mechanischen Teilen wie Zahnrädern, drehenden Rädern und Riemenscheiben verwendet, um Drehbewegungen oder Vibrationen zu erzeugen.

1. Klassifizierung von Wellen

(1) Klassifizierung nach Ladungsart

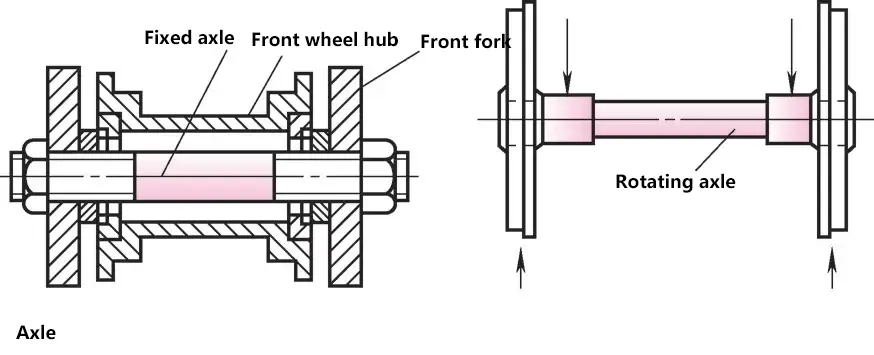

1) Achse. Eine Welle, die im Betrieb nur Biegebelastungen trägt und kein Drehmoment überträgt. Achsen werden in feste Achsen (z. B. Wellen, die Riemenscheiben tragen, Fahrradvorderachsen) und rotierende Achsen (z. B. Achsen von Schienenfahrzeugen) unterteilt, je nachdem, ob sie sich drehen oder nicht.

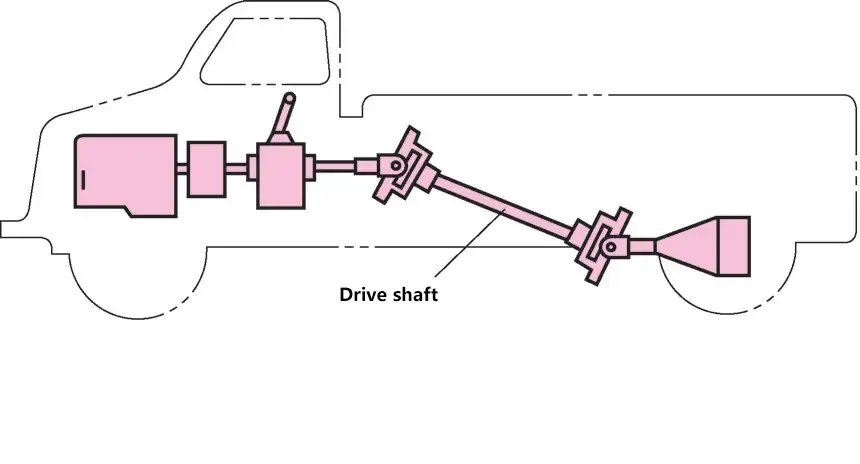

2) Antriebswelle. Eine Welle, die während des Betriebs ein Drehmoment überträgt, aber nicht oder nur sehr wenig trägt. Biegebelastungwie z. B. die Welle zwischen dem Getriebe eines Autos und der Hinterachse.

3) Spindel. Eine Welle, die während des Betriebs sowohl Biegebelastungen trägt als auch ein Drehmoment überträgt.

(2) Klassifizierung nach Wellenform

1) Gerade Welle. Unterteilt in glatte Wellen und abgesetzte Wellen. Glatte Wellen haben den gleichen Außendurchmesser, eine einfache Form und sind leicht zu verarbeiten; abgesetzte Wellen haben unterschiedliche Durchmesser in verschiedenen Abschnitten und werden häufig in Maschinen verwendet.

2) Kurbelwelle. Wird in Getrieben verschiedener Verbrennungsmotoren, Dampfmaschinen usw. verwendet.

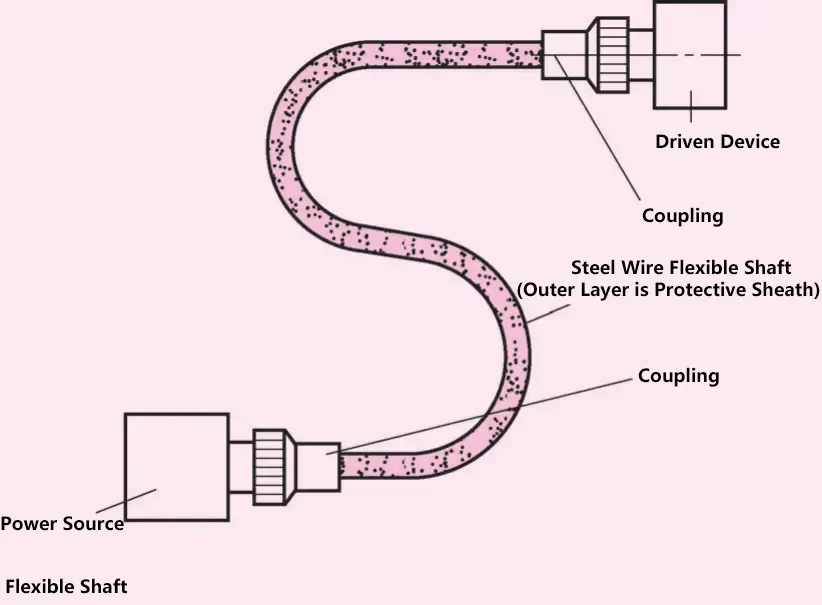

3) Biegsame Welle. Wird verwendet, um zwei Wellen zu verbinden, die nicht auf der gleichen Achse liegen, nicht die gleiche Richtung haben oder eine Relativbewegung aufweisen, um Drehbewegungen und Drehmomente zu übertragen.

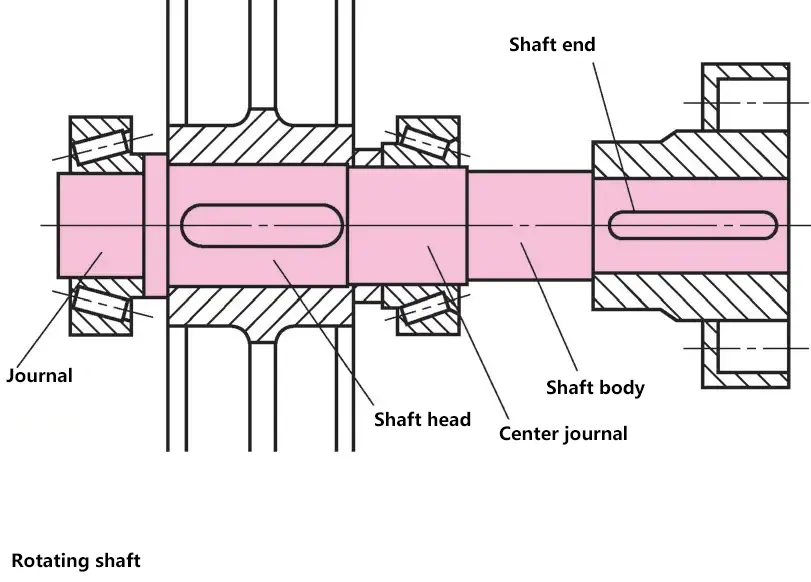

2. Struktur des Schachts

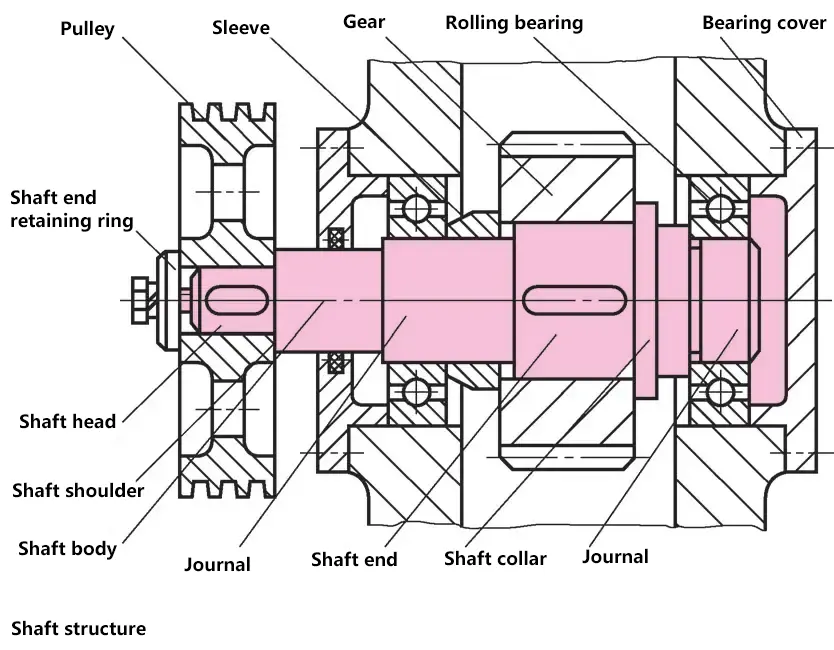

(1) Zeitschrift

Der Teil der Welle, der in das Lager passt. Sein Durchmesser sollte dem Standard-Innendurchmesser des Lagers entsprechen.

(2) Wellenende

Der Durchmesser des Wellenteils, in den die Nabe eingebaut wird, sollte mit dem Innendurchmesser der Nabe des Gegenstücks übereinstimmen und Standarddurchmesser annehmen.

(3) Wellenkörper

Der Teil, der den Zapfen und das Wellenende verbindet.

(4) Wellenschulter, Wellenbund

Der abgestufte Teil, der zur axialen Befestigung von Teilen dient, wird als Wellenschulter bezeichnet, der ringförmige Teil als Wellenbund.

Anmerkung:

- Um die Montage zu erleichtern, sollten die Enden des Zapfens und des Wellenendes mit Fasen versehen werden.

- Der Durchmesser der mit Gewinde oder Keilnuten versehenen Teile der Welle sollte den Normen für Gewinde oder Keilnuten entsprechen.

- Die Länge der einzelnen Wellenabschnitte wird durch die Breite der zueinander passenden Teile, die Gesamtstruktur und das Montage-/Demontageverfahren bestimmt.

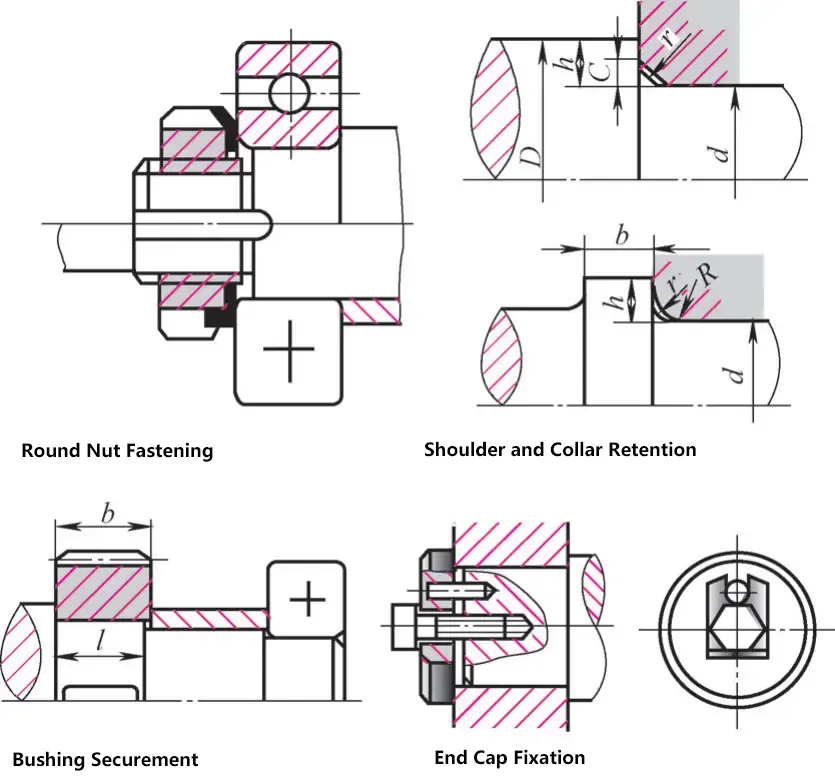

3. Befestigen von Teilen auf Wellen

Zu den üblichen Methoden zur Positionierung und Befestigung von Teilen auf Wellen gehören Rundmuttern, Wellenschultern und -manschetten, Hülsen, Sicherungsringe für Wellenenden, Sprengringe, Wellenendplatten, Stellschrauben, Kegelfedern Verbindungen, Stiftverbindungen und Presspassungen.

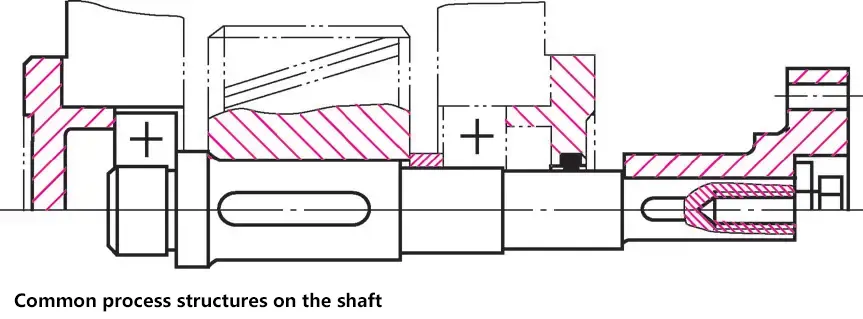

4. Gemeinsame Prozess-Strukturen auf Wellen

Die Verarbeitbarkeit der Schachtstruktur bezieht sich auf die strukturelle Form des Schachts, die einfach zu verarbeiten sein sollte, einfach zu montieren und zu wartende Teile auf dem Schacht, und in der Lage, die Produktivität zu verbessern und Kosten zu reduzieren. Im Allgemeinen gilt: Je einfacher die Schachtstruktur, desto besser ist ihre Verarbeitbarkeit. Unter der Prämisse, die Nutzungsanforderungen zu erfüllen, sollte die strukturelle Form der Welle so weit wie möglich vereinfacht werden.

1) Die Struktur und Form der Welle sollte für die Verarbeitung, Montage und Wartung geeignet sein.

2) Der Durchmesser von abgesetzten Wellen sollte in der Mitte größer und an beiden Enden kleiner sein, um die Montage und Demontage von Teilen auf der Welle zu erleichtern.

3) Die Übergangsbereiche zwischen dem Wellenende, dem Zapfen und der Schulter (oder dem Bund) sollten Fasen oder Rundungsradien aufweisen, um die Montage der Teile auf der Welle zu erleichtern, Kratzer auf den Gegenflächen zu vermeiden und die Spannungskonzentration zu verringern. Die Fasen (oder Verrundungsradien) sollten so gleichmäßig wie möglich gestaltet werden, um die Bearbeitung zu erleichtern.

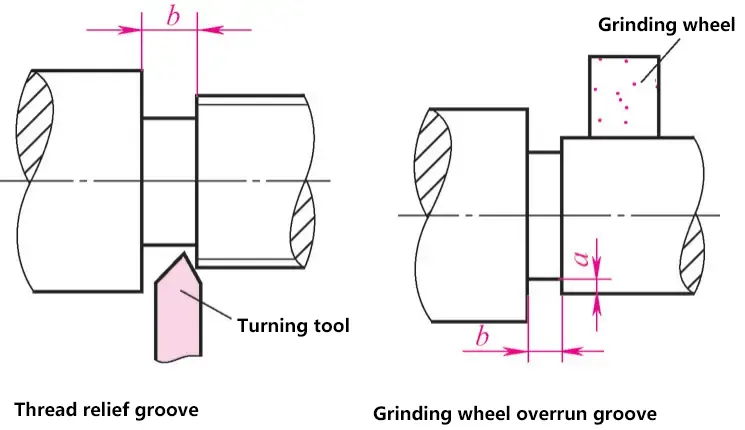

4) Wenn Fäden müssen geschnitten werden oder die Welle geschliffen werden muss, sollten Gewindeentlastungsrillen und Schleifscheibenüberlaufrillen vorhanden sein.

5) Bei zwei oder mehr Nuten auf der Welle sollten die Nutenbreiten möglichst gleichmäßig und auf einer Linie angeordnet sein, um die Bearbeitung zu erleichtern.

II. Federn

Federn sind Teile aus elastischen Materialien, die sich unter äußerer Krafteinwirkung verformen und in ihren ursprünglichen Zustand zurückkehren, wenn die Kraft aufgehoben wird.

Federn lassen sich nach ihrer Belastbarkeit in Zug-, Druck-, Torsions- und Biegefedern sowie nach ihrer Form in Schrauben-, Ring-, Teller- und Flachfedern einteilen.

(1) Zugfedern

Messen von Kraft und Drehmoment, z. B. Federn in Federwaagen und Dynamometern.

(2) Druckfedern

Verwendet in medizinischen Beatmungsgeräten, mobilen medizinischen Geräten, Handwerkzeugen, Geräten für die häusliche Pflege, zur Schwingungsreduzierung, in Motorventilfedern usw.

(3) Torsionsfedern

Steuern die Bewegung von Mechanismen oder die Position von Teilen, wie Federn in Kupplungen, Bremsen, Nockenmechanismen, Ventilen und Reglern sowie Bremsfedern in Autos und Fahrrädern.

(4) Biegefedern

Sie puffern und absorbieren Schwingungen, wie z. B. Fahrzeugaufhängungen und Federn in verschiedenen Stoßdämpfern.

(5) Schraubenfedern

Sie werden häufig für Auswuchtmechanismen in Maschinen verwendet und finden breite Anwendung in der Automobilindustrie, bei Werkzeugmaschinen, Elektrogeräten und in anderen industriellen Produktionsbereichen.

(6) Ringfedern

Wird in Situationen eingesetzt, in denen der Platz begrenzt ist und eine starke Pufferung erforderlich ist.

(7) Tellerfedern

Starke Pufferfedern für schwere Maschinen, Flugzeuge usw., weit verbreitet in Kupplungen, Überdruckventilen, Dichtungsringen und automatischen Steuermechanismen.

(8) Flachfedern

Energie als Stromquelle speichern, z. B. Hauptfedern, die in mechanischen Uhren, Instrumenten und Spielzeug verwendet werden.

III. Versiegelung von Teilen

Verschiedene Wellen führen durch die Außenwände von Maschinen, Getrieben, Lagern oder Ventilkörpern. Um zu verhindern, dass Staub, Schmutz, Wasser und schädliche Medien in den Maschinenkörper eindringen und Schmiermittel oder Arbeitsmedien aus dem Maschinenkörper austreten, sind Dichtungseinrichtungen erforderlich.

Rotierende Wellen, Achsen und Spindeln führen eine Rotationsbewegung aus, während Kolben eine Hin- und Herbewegung ausführen. Die Abdichtung sollte die Dreh- und Hin- und Herbewegungen nicht beeinträchtigen und die Räume voneinander isolieren.

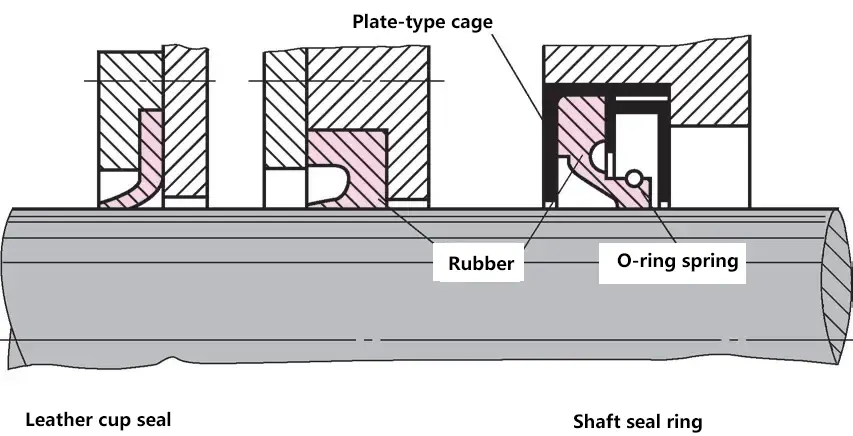

1. Kontaktabdichtung

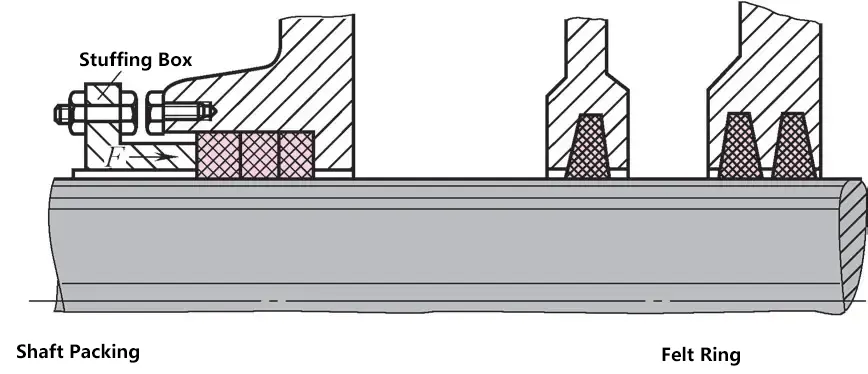

(1) Verpackungsmaterial

Hauptsächlich für die Abdichtung von Spindeln und Kolbenstangen mit niedriger Geschwindigkeit verwendet, im Allgemeinen unter Verwendung von Fasern, Metallfasern, weichen Metalleoder andere nicht verformbare Dichtungsmaterialien.

(2) Filzringe

Sie werden zur Abdichtung von Lagerölkammern verwendet. Sie sind einfach in der Herstellung und kostengünstig.

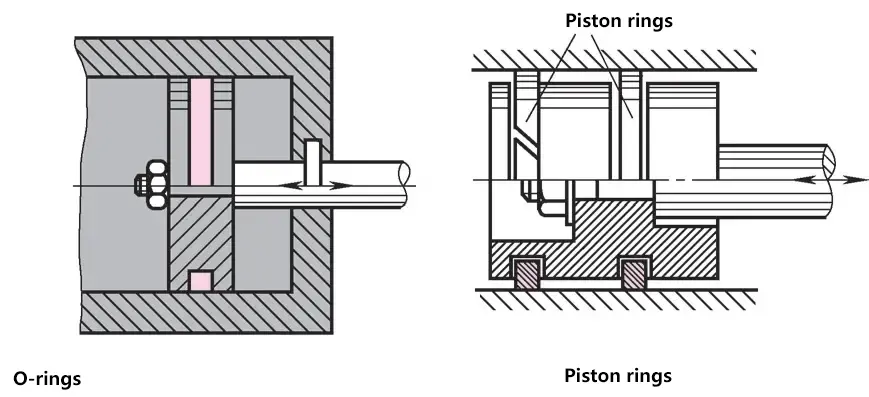

(3) O-Ring-Dichtungen

Für Kolben und Kolbenstangen mit niedrigem Betriebsdruck.

(4) Kolbenringe

Sie bestehen aus Grauguss oder Nichteisenmetallen und können Hochdruckkolben wirksam abdichten und haben eine gute Verschleißfestigkeit.

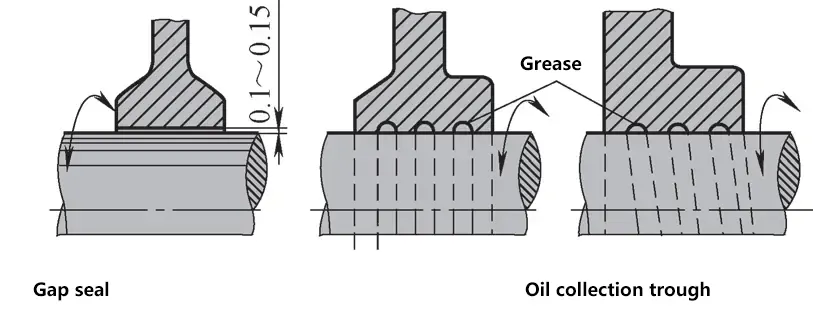

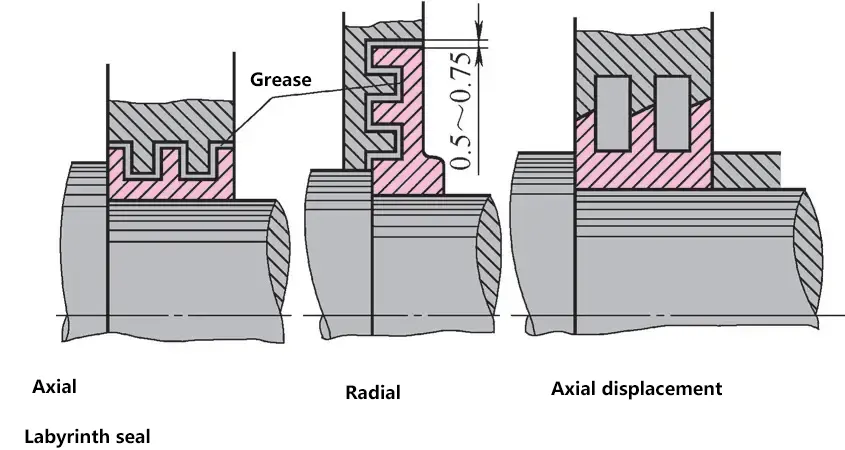

2. Berührungslose Versiegelung

(1) Freiraumabdichtung

Nutzt den geringen Abstand zwischen den beweglichen Teilen zur Abdichtung, die das Eindringen von Staub und Schmutz bis zu einem gewissen Grad verhindern kann, nicht aber das Ausströmen von Flüssigkeiten und Gasen.

(2) Ölrille

Sollte bei der Montage mit Schmierfett gefüllt werden. Wenn sich die Welle mit hoher Geschwindigkeit dreht, bilden sich in der Ölnut Wirbel, die eine wirksame Dichtung bilden.

(3) Labyrinth-Siegel

Die mit Fett gefüllte Dichtung eignet sich hervorragend, um das Eindringen von Staub und das Austreten von Öl zu verhindern. Das Spiel beträgt 0,5-0,75 mm.

(4) Labyrinth

Axiallabyrinth wird für geteilte Lager verwendet, während Radiallabyrinth für Integrallager verwendet wird.

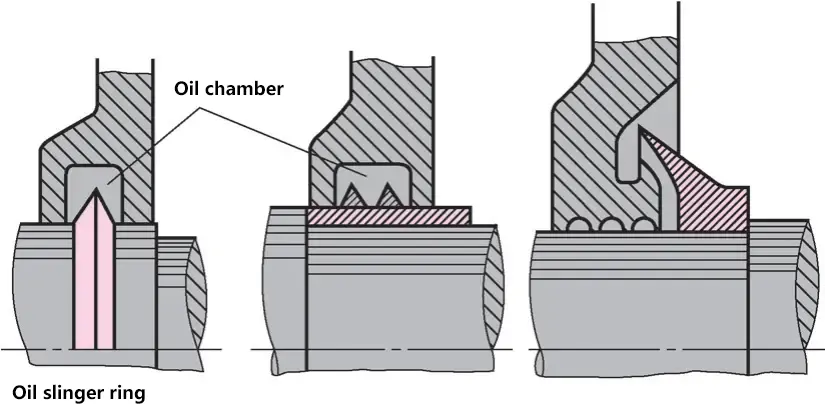

(5) Ölspritzring

Das auf der Welle fließende Öl spritzt an ihrem maximalen Umfang (bei maximaler Umfangsgeschwindigkeit) heraus. Das herausspritzende Öl fließt durch Öffnungen im unteren Teil der Ölkammer in das Gehäuse zurück.

IV. Lager

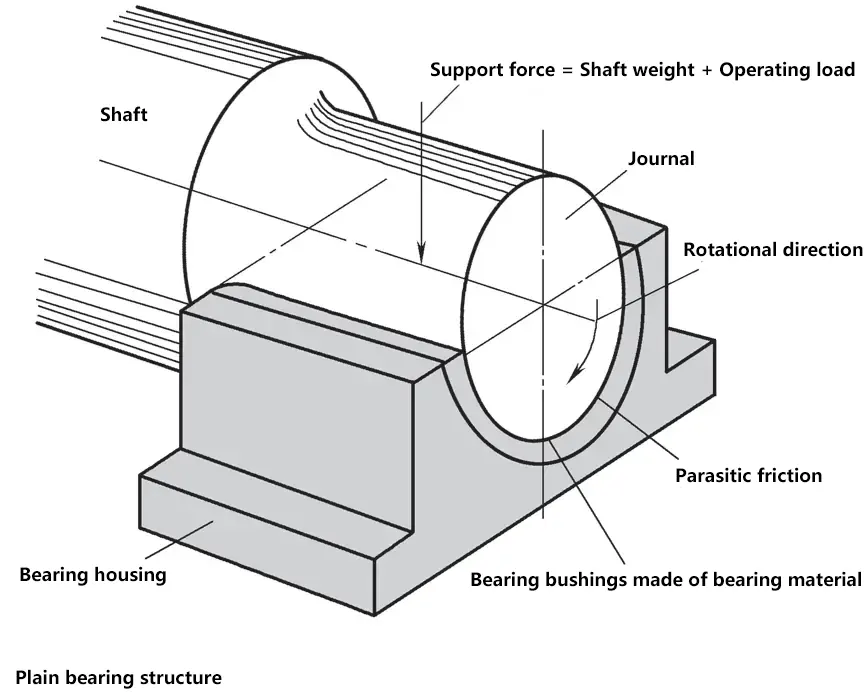

1. Gleitlager

Die Aufgabe der Lager besteht darin, die Welle und die auf der Welle befindlichen Teile zu stützen, so dass sie sich drehen können und eine gewisse Drehgenauigkeit beibehalten wird, wodurch die Reibung und der Verschleiß zwischen den sich relativ zueinander drehenden Teilen verringert werden.

(1) Reibung und Schmierung

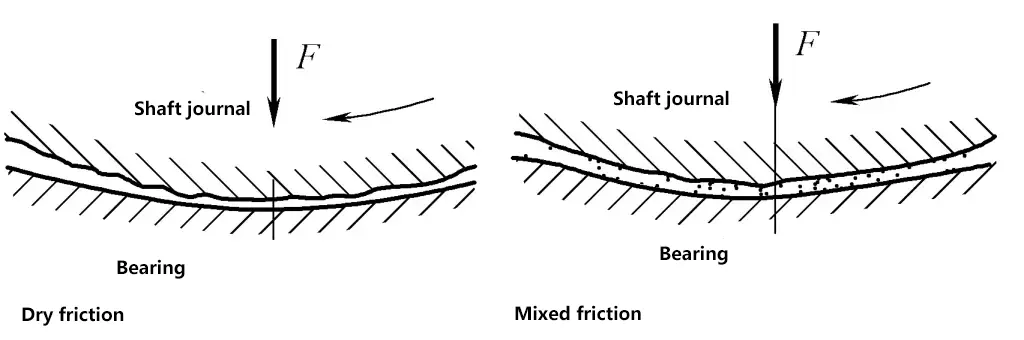

1) Trockene Reibung

Obwohl die Oberfläche des Zapfens geschliffen und die Innenfläche des Lagers präzisionsbearbeitet ist, bleibt eine gewisse Rauheit bestehen. Ohne Schmiermittel gäbe es eine erhebliche Gleitreibung zwischen diesen Oberflächen, was zu hohen Temperaturen und Verschleiß führen würde. Trockenreibung ist im praktischen Einsatz nicht zulässig.

2) Gemischte Reibung

Nach dem Auftragen von Schmiermittel auf die Gleitflächen berühren sich die Vorsprünge auf den Metalloberflächen weiterhin, was zu geringer Reibung und Verschleiß führt. Dies ist für Wellen, die über einen längeren Zeitraum arbeiten, nicht akzeptabel.

Mischreibung tritt vor allem dann auf, wenn sich der Zapfen zu drehen beginnt. Lager, die häufig zwischen stehendem und drehendem Zustand wechseln, verschleißen schneller als solche im Dauerbetrieb.

3) Flüssigkeitsreibung

Wenn sich zwischen den beiden Reibflächen ausreichend Schmieröl befindet und bestimmte Bedingungen erfüllt sind, kann sich zwischen den beiden Reibflächen ein Druckölfilm mit einer Dicke von einigen zehn Mikrometern bilden. Er kann die beiden sich bewegenden Metallflächen voneinander trennen. In diesem Fall gibt es nur Reibung zwischen den Flüssigkeiten.

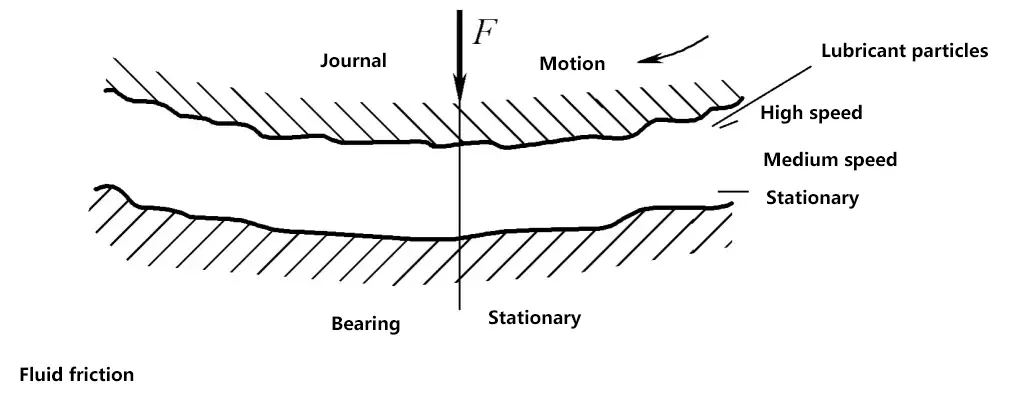

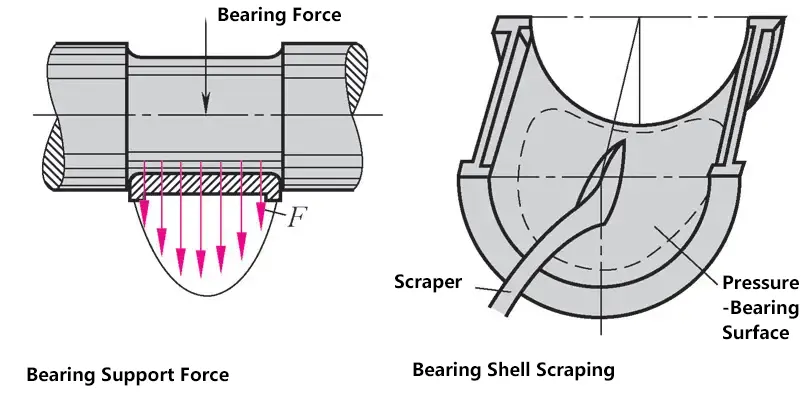

4) Position des Zapfens im Lager

Der bei maximaler Drehzahl entstehende keilförmige Ölfilm darf nicht unterbrochen werden.

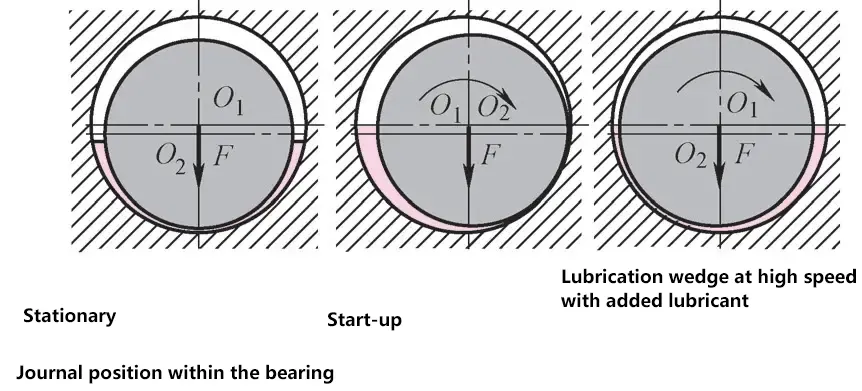

5) Kräfte im Schmierstoff

F-Stützkraft

a-Schmierspalt

O₁-Lagerzentrum

O₂-Journal Zentrum

In dem Fall, dass sich Zapfen und Lagerfläche nicht berühren, muss der Schmierstoff die gesamte Stützkraft vom Zapfen auf das Lager übertragen. Der Schmierstoff befindet sich in einem gespannten Zustand

.

Der Schmierstoff sollte eine bestimmte Viskosität haben, um sicherzustellen, dass er nicht aus den Lagerenden herausgepresst wird. Schmierstoffe mit hoher Viskosität eignen sich für Lager mit hoher Stützkraft, niedriger Geschwindigkeit und hoher Temperatur; Schmierstoffe mit niedriger Viskosität eignen sich für Lager mit niedriger Stützkraft, hoher Geschwindigkeit und niedriger Temperatur.

Die Viskosität ist die Eigenschaft einer Flüssigkeit, die beim Fließen innere Reibung zwischen ihren Molekülen erzeugt.

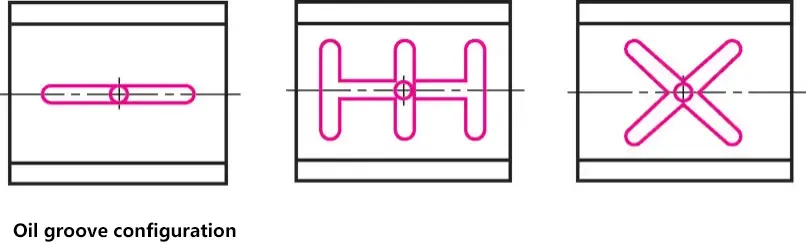

6) Ölnuten an der Lagerbuchse

Um Schmieröl in das Lager einzuführen, werden häufig Ölzuführungslöcher und -nuten angebracht; Ölzuführungslöcher und -nuten sollten im nicht tragenden Bereich der Lagerbuchse angebracht werden, da sie sonst die Tragfähigkeit des Ölfilms verringern. Axiale Ölnuten sollten nicht über die gesamte Länge der Lagerbuchse geöffnet werden, um zu verhindern, dass Schmieröl aus den Enden der Ölnut austritt.

(2) Arten von Lagern

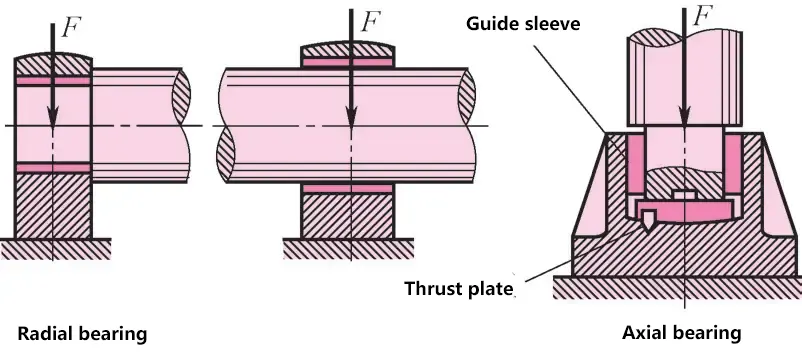

Gleitlager können je nach Kraftrichtung in Radial- und Axiallager unterteilt werden.

Radiallager nehmen radiale Kräfte auf und stützen Positionen in der Mitte oder am Ende der Welle; Axiallager stützen im Allgemeinen vertikal angeordnete Wellen und werden auch als Drucklager bezeichnet.

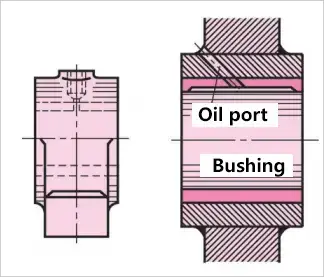

1) Gleitlager

Eine gegossene oder geschweißte Hülse mit einer Buchse aus Lagermaterial.

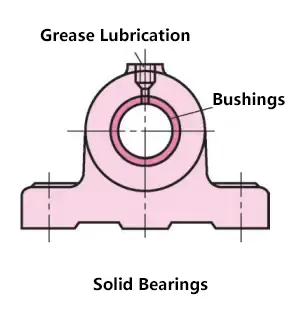

2) Integrierte Lager

In der Regel aus Grauguss gegossen. Die Buchse besteht aus Lagermaterial und hat eine Presspassung.

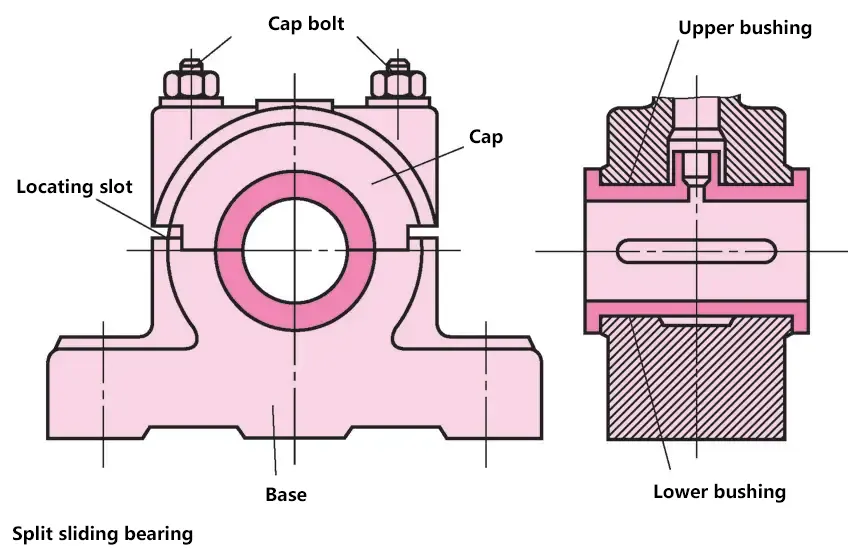

3) Geteilte Gleitlager

Besteht aus einem Sockel, einer oberen Abdeckung, einer Lagerbuchse und einer Schraubeneinheit. Diese Art von Lager kann mit oder ohne Lagerbuchse hergestellt werden. Zu seinen Merkmalen gehört der einfache Ein- und Ausbau, und das Radialspiel des Lagers kann nach dem Verschleiß eingestellt werden, wodurch es weit verbreitet ist.

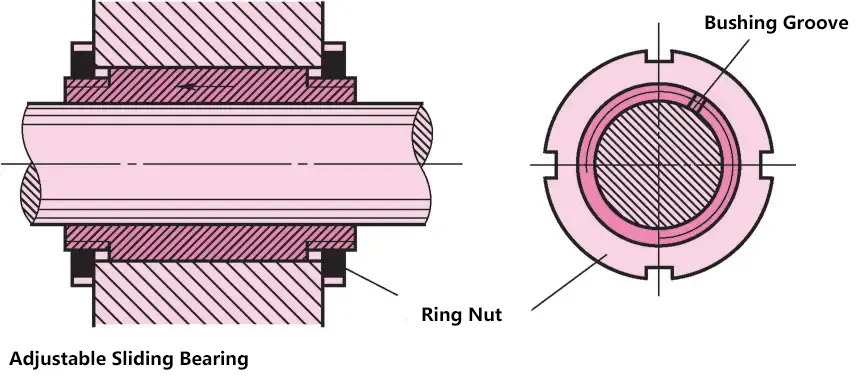

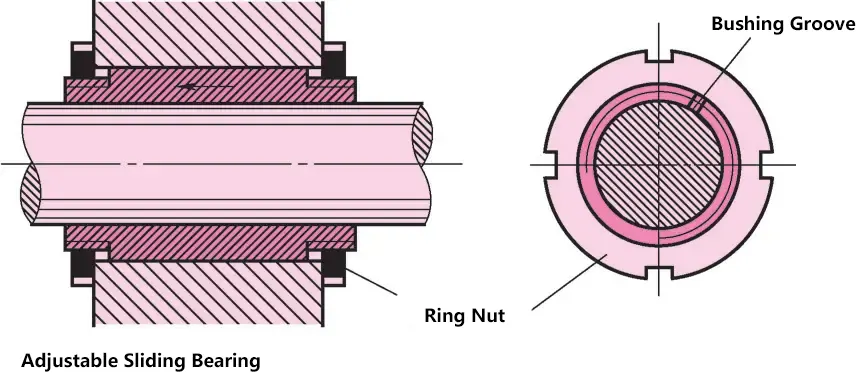

4) Einstellbare Gleitlager

Einige Gleitlager, wie z. B. Drehspindellager, sollten ein stabiles Lagerspiel haben. Wenn das Spiel nach längerem Betrieb aufgrund von Verschleiß zu groß wird, muss es eingestellt werden. Die geschlitzte Buchse wird in der konischen Bohrung mit einer linksdrehenden Mutter festgezogen, wodurch sich der Bohrungsdurchmesser der Buchse verringert. Beim Einbau sollte darauf geachtet werden, dass das Lagerspiel nicht zu klein wird, da dies zu einer Überhitzung während des Betriebs führen könnte.

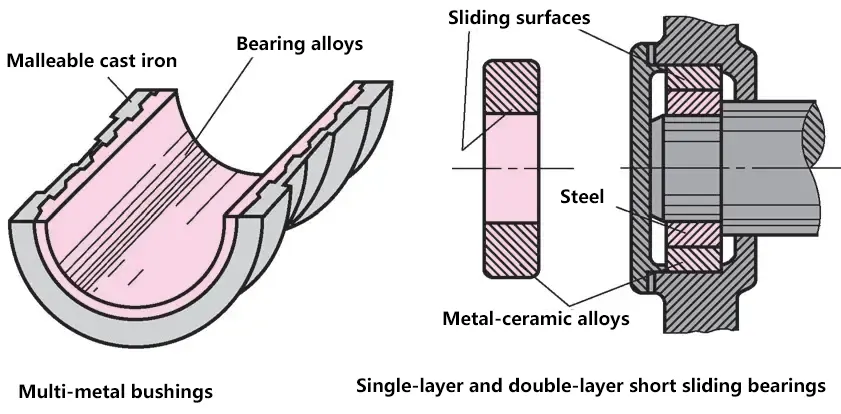

(3) Lagernde Materialien

Auch bei guter Schmierung kommt es zu einem kurzen metallischen Kontakt zwischen der Gleitlagerfläche und dem Zapfen. Um den Verschleiß zu verringern und ein Festfressen der Lageroberfläche zu verhindern, werden bestimmte Anforderungen an die Materialien für Wellenauskleidungen und Lagerbuchsen gestellt. Sie sollten verschleißfest, korrosionsbeständig und druckfest sein, eine geringe Wärmeausdehnung und eine gute Wärmeleitfähigkeit bei Erwärmung aufweisen.

1) Lagerlegierungen

Lagerlegierungen sind Legierungen aus Zinn, Blei, Antimon und Kupfer, mit Zinn oder Blei als Matrix, die harte Kristalle aus Antimon-Zinn (Sb-Sn) oder Kupfer-Zinn (Cu-Sn) enthalten. Die harten Kristalle sorgen für Verschleißfestigkeit, während die weiche Matrix die Plastizität des Materials erhöht.

Lagerlegierungen haben eine sehr geringe Festigkeit und können nicht allein für die Herstellung von Lagerbuchsen verwendet werden; sie können nur auf Lagerbuchsen aus Bronze, Stahl oder Gusseisen als Lagerauskleidung aufgeklebt werden. Lagerlegierungen eignen sich für Schwerlast-, Mittel- und Hochgeschwindigkeitsanwendungen und sind relativ teuer.

2) Kupferlegierungen

Kupferlegierungen haben eine relativ hohe Festigkeit, gute Reibungsverringerung und Verschleißfestigkeit. Bronze hat eine bessere Reibungsreduzierung und Verschleißfestigkeit als Messing und ist daher das am häufigsten verwendete Material. Es gibt mehrere Arten von Bronze, darunter Zinnbronze, Bleibronze und Aluminiumbronze.

Zinnbronze hat die beste Reibungsreduzierung und Verschleißfestigkeit, ist weit verbreitet und eignet sich für Anwendungen mit hoher Belastung und mittlerer Geschwindigkeit. Bleibronze hat eine starke Antihaftwirkung und ist für Hochgeschwindigkeits- und Schwerlastlager geeignet.

Aluminiumbronze hat eine höhere Festigkeit und Härte, aber eine geringere Anti-Seating-Eigenschaft, weshalb sie sich für langsam laufende, schwer belastete Lager eignet.

3) Lagerlegierungen auf Aluminiumbasis

Lagerlegierungen auf Aluminiumbasis sind in vielen Ländern weit verbreitet. Sie haben eine recht gute Korrosionsbeständigkeit, eine relativ hohe Ermüdungsfestigkeit und gute Eigenschaften zur Reibungsreduzierung. Lagerlegierungen auf Aluminiumbasis können zu Einmetallteilen (wie Buchsen, Lager usw.) oder zu Bimetallteilen verarbeitet werden, wobei die Bimetall-Lagerbuchse eine Lagerlegierung auf Aluminiumbasis als Lagerauskleidung und Stahl als Träger verwendet.

4) Grauguss und verschleißfestes Gusseisen

Normales Grauguss oder verschleißfestes Grauguss mit zugesetzten Legierungselementen wie Nickel, Chrom und Titan sowie Sphäroguss können als Lagerwerkstoffe verwendet werden.

Der Flocken- oder Kugelgraphit in diesen Werkstoffen kann eine schmierende Graphitschicht auf der Werkstoffoberfläche bilden und so die Reibung verringern und die Verschleißfestigkeit erhöhen. Gusseisen ist spröde und hat ein schlechtes Einlaufverhalten, so dass es sich nur für Anwendungen mit geringer Belastung, niedriger Geschwindigkeit und ohne Stoßbelastung eignet.

5) Nicht-metallische Materialien

Unter den nichtmetallischen Werkstoffen sind verschiedene Kunststoffe am weitesten verbreitet, wie Phenolharz, Nylon und Polytetrafluorethylen. Polymere zeichnen sich dadurch aus, dass sie mit vielen chemischen Substanzen nicht reagieren und eine gute Korrosionsbeständigkeit aufweisen.

(4) Schmierstoffversorgung

Zu den wichtigsten Methoden der Schmierstoffversorgung gehören die Öltropfenschmierung, die Ölringschmierung und die Zentralschmierung.

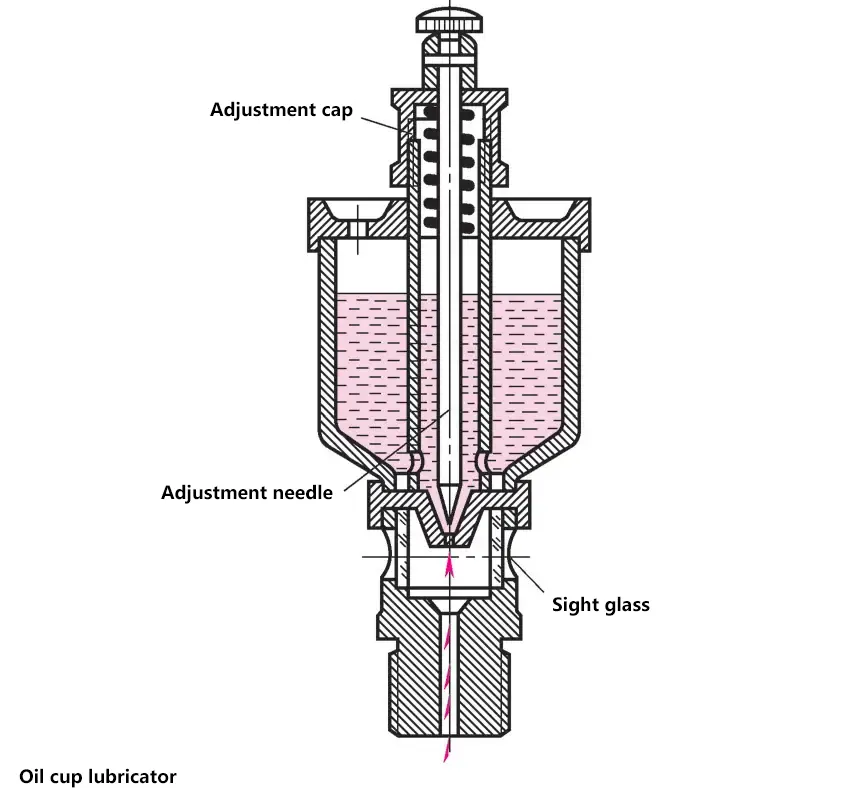

1) Tropfschmierung des Ölbechers

Wird der Griff senkrecht gestellt, hebt sich das Nadelventil und öffnet die Ölbohrung für die Ölzufuhr; wird der Griff waagerecht gestellt, kehrt das Nadelventil in seine Ausgangsstellung zurück und stoppt die Ölzufuhr. Durch Drehen der Einstellmutter kann die Ölmenge reguliert werden.

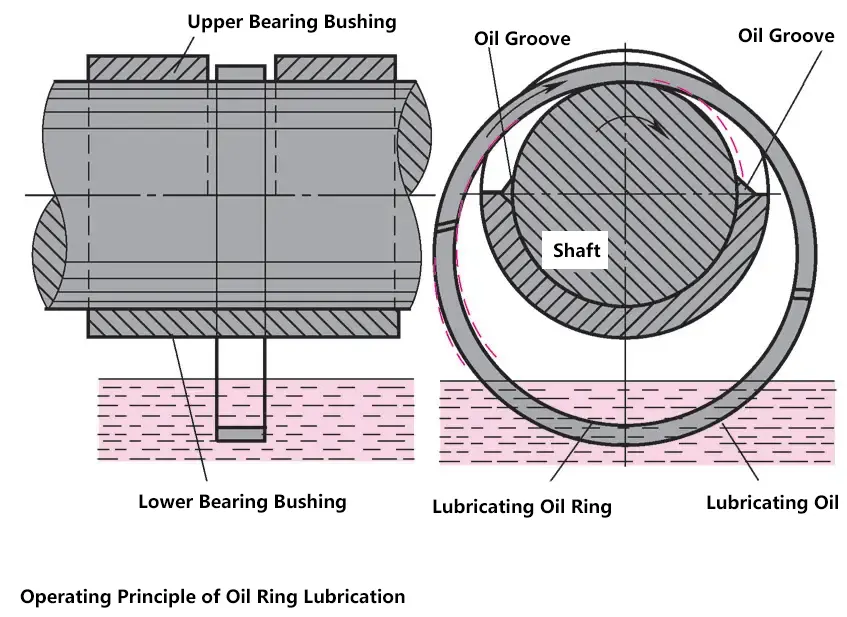

2) Ölringschmierung

Der Ölring wird über den Zapfen gestülpt und hängt in den Öltank. Wenn sich die Welle dreht, treibt sie den Ölring durch Reibung in Drehung und bringt so Schmieröl zur Schmierung des Zapfens. Diese Schmierungsmethode ist einfach aufgebaut, aber da sie auf Reibung beruht, um den Ölring zum Verspritzen von Öl anzutreiben, ist eine ausreichende Ölversorgung nur möglich, wenn die Wellendrehzahl angemessen ist.

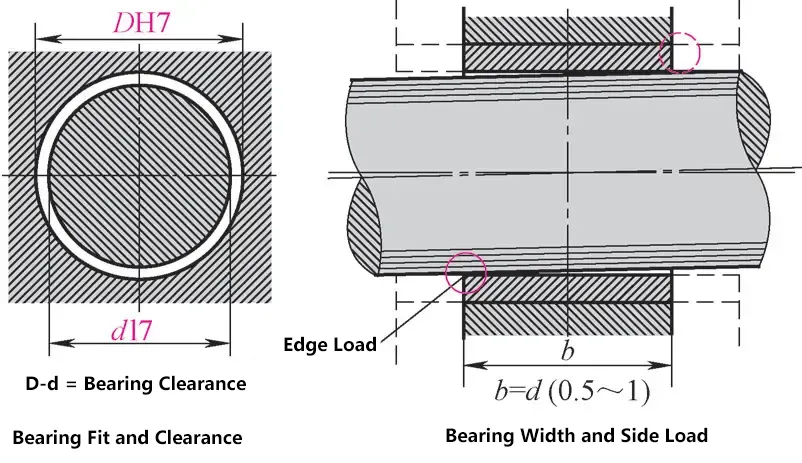

(5) Einbau und Wartung von Lagern

Vor dem Einbau sollten die Abmessungen des Zapfens und der Lagerbohrung überprüft werden.

Bei den Lagern werden je nach der erforderlichen Drehgenauigkeit verschiedene Spielpassungen verwendet. Die Lagerbreite ist sehr wichtig; bei zu breiten Lagern kann schon ein kleiner Wellenversatz eine sehr schädliche Kantenpressung erzeugen.

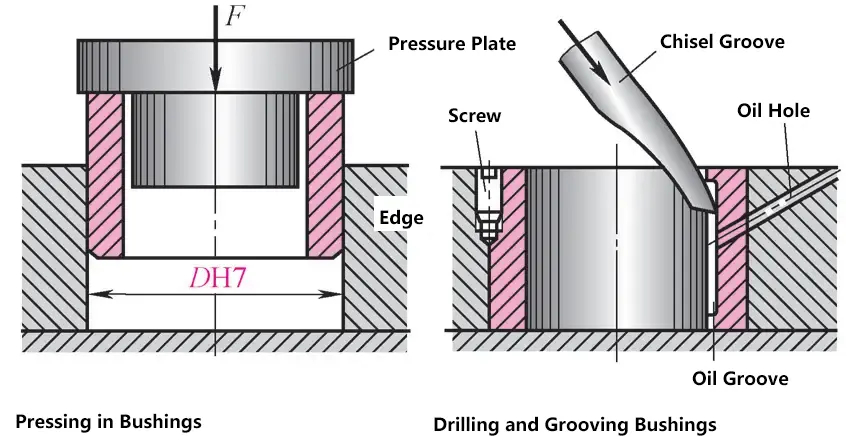

1) Einbau der Buchse

Im Allgemeinen wird eine leichte Presspassung verwendet, bei ungünstigen Einbaubedingungen kann auch eine feste Übergangspassung verwendet werden. Beim Einbau der Buchse sollte diese genau senkrecht zur Lagerstirnfläche ausgerichtet sein. Prüfen Sie nach dem Einbau die Größe der Bohrung; eine zu enge Passung drückt die Buchse zusammen, und ein Aufbohren kann erforderlich sein. Bei Buchsen mit Übergangspassungen können Löcher gebohrt und eine Schraube eingesetzt werden, um ein Lösen oder Drehen zu verhindern.

2) Einbau der Lagerbuchse

Hochpräzisionslager müssen möglicherweise abgeschabt werden. Tragen Sie Farbe auf den Zapfen auf, setzen Sie das Lager ein und ziehen Sie die Schrauben fest. Drehen Sie den Lagerzapfen ein paar Mal, eventuell unter Belastung, öffnen Sie dann das Lager und schaben Sie die Kontaktstellen ab, bis die Lagerbuchse nur noch im mittleren Teil Kontakt hat. Auf diese Weise trägt der mittlere Teil der Lagerbuchse das meiste Gewicht.

3) Wartung der Gleitlager

Wenn sich ein Lager erwärmt, besteht die Gefahr eines Hochtemperaturbetriebs. Dieses Phänomen kann verursacht werden durch: falsche Schmiermittelverwendung, unterbrochene Ölzufuhr, Biegung der Welle, die zu seitlichem Druck führt, schlechte Ausrichtung der Lagermittellinien, zu geringes Lagerspiel, falsches Lagermaterial oder übermäßige Stützkraft.

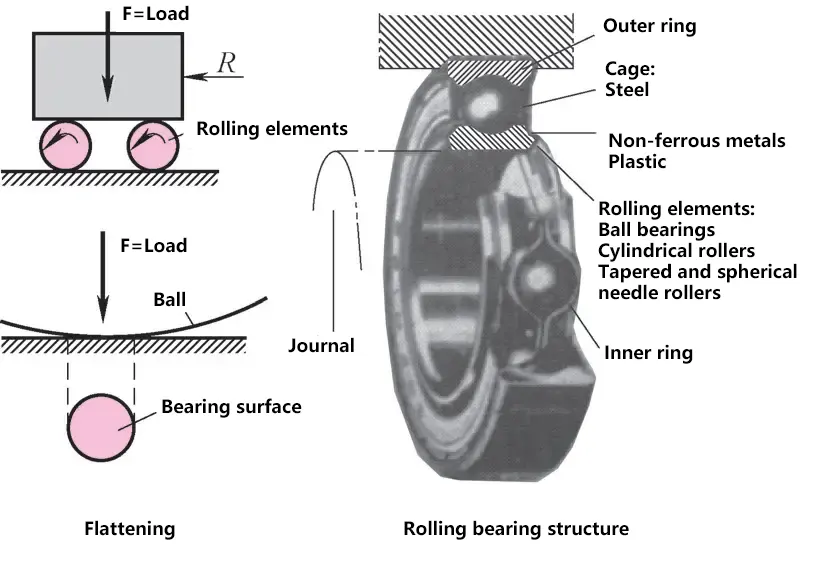

2. Wälzlager

Durch die Einführung von Wälzkörpern zwischen sich bewegenden Objekten und Reibungsflächen wird die Reibungskraft reduziert und die zur Überwindung der Reibung erforderliche Kraft verringert sich ebenfalls. Theoretisch sollte der Kontakt zwischen kugelförmigen Wälzkörpern und Reibungsflächen nur punktuell sein.

In Wirklichkeit werden die kugelförmigen Wälzkörper durch die einwirkende Kraft abgeflacht und in die Reibflächen gepresst, so dass es zu einem Oberflächenkontakt kommt, der die Reibung erhöht.

(1) Aufbau von Wälzlagern

Wälzlager stützen sich auf den Rollkontakt zwischen den Hauptkomponenten, um rotierende Teile zu stützen, was bedeutet, dass die Reibung eine Rollreibung ist.

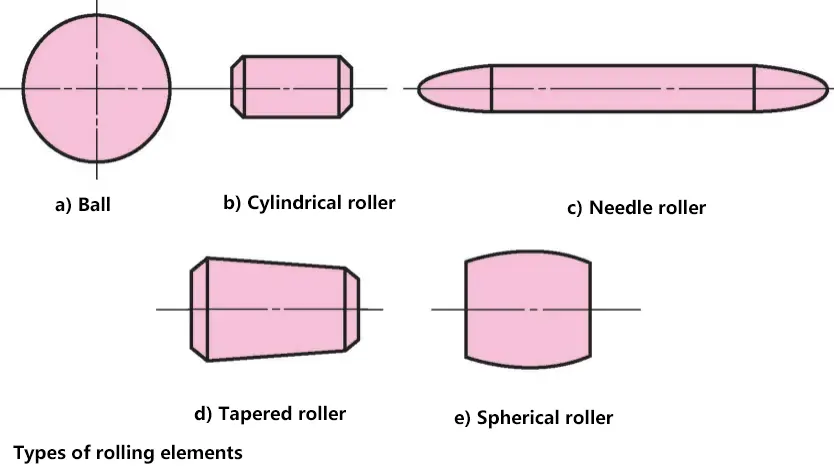

Sie bestehen hauptsächlich aus vier Teilen: Innenring, Außenring, Wälzkörper und Käfig. Nur bei Nadellagern gibt es keinen Innenring. Der Außenring ist das Verbindungsstück zwischen dem Lager und dem Lagergehäuse und gleichzeitig die äußere Laufbahn für die Wälzkörper. Der Innenring ist das Verbindungsstück zwischen dem Lager und dem Lagerzapfen sowie die Innenlaufbahn. Zu den Wälzkörpern gehören Kugeln, Zylinderrollen, Nadelrollen, Kegelrollen und Pendelrollen, deren Position durch den Käfig gehalten wird.

Wälzlager haben Vorteile wie einen geringen Reibungswiderstand, eine einfache Inbetriebnahme, einen hohen Wirkungsgrad und kleine axiale Abmessungen. Darüber hinaus haben sie aufgrund der standardisierten Großserienproduktion den Vorteil niedriger Herstellungskosten und sind daher in verschiedenen Maschinen weit verbreitet.

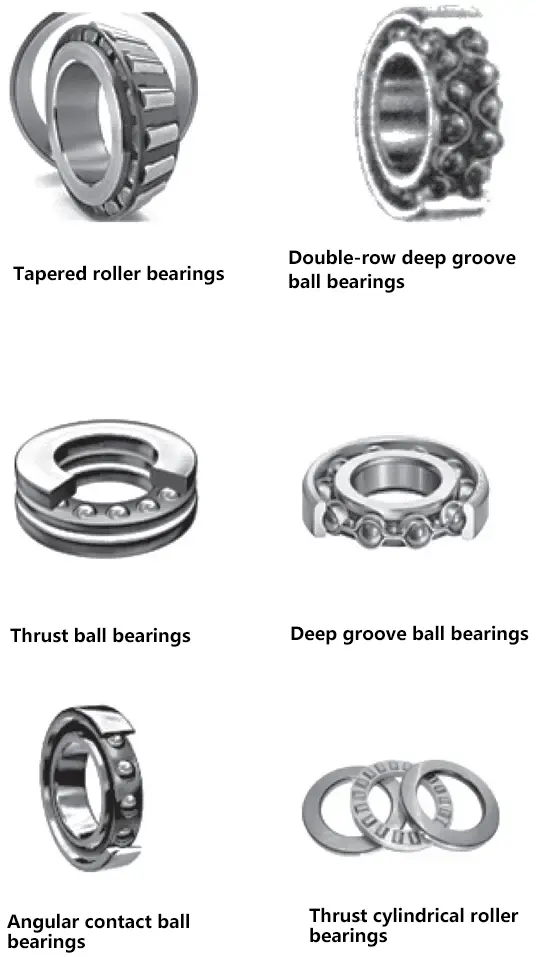

(2) Arten von Wälzlagern

Viele Wälzlager übertragen sowohl radiale als auch axiale Kräfte gleichzeitig. Die Auswahl der Wälzlager richtet sich nach der Größe und Richtung der Kraft.

Wälzlager werden nach der Belastungsrichtung und der Art der Wälzkörper eingeteilt.

Arten von Wälzlagern

| Name des Lagers | Grundlegende Merkmale |

| Selbsteinstellende Kugellager | Sie tragen hauptsächlich Radiallasten, können aber auch kleine bidirektionale Axiallasten tragen. |

| Selbsteinstellende Rollenlager | Hauptsächlich zur Aufnahme von Radiallasten verwendet, kann auch kleine bidirektionale Axiallasten aufnehmen. Geeignet für schwere Lasten und Stoßbelastungen |

| Kegelrollenlager | Kann gleichzeitig große Radiallasten und unidirektionale Axiallasten aufnehmen. Innen- und Außenringe können getrennt werden, werden in der Regel paarweise verwendet und symmetrisch eingebaut |

| Zweireihige Rillenkugellager | Sie tragen hauptsächlich Radiallasten, können aber auch bestimmte bidirektionale Axiallasten tragen. |

| Axialkugellager | Kann nur unidirektionale Axiallasten aufnehmen, geeignet für Situationen mit großen Axiallasten und niedrigen Geschwindigkeiten |

| Rillenkugellager | Sie tragen hauptsächlich Radiallasten, können aber auch gleichzeitig kleine bidirektionale Axiallasten tragen. Geringer Reibungswiderstand, hohe Grenzgeschwindigkeit, einfache Struktur, kostengünstig, am weitesten verbreitet |

| Schrägkugellager | Kann gleichzeitig radialen und axialen Belastungen standhalten, mit Nennkontaktwinkeln α von 15°, 25° und 40°. Je größer der Berührungswinkel, desto größer die Fähigkeit, axialen Belastungen standzuhalten, geeignet für Situationen mit relativ hohen Geschwindigkeiten und gleichzeitigen radialen und axialen Belastungen. |

| Axial-Zylinderrollenlager | Kann sehr großen unidirektionalen Axiallasten standhalten. Die Tragfähigkeit ist viel größer als bei Axialkugellagern, aber eine winklige Fehlausrichtung ist nicht zulässig. |

(3) Codes für Wälzlager

Der Code für Wälzlager besteht aus drei Teilen: Präfixcode, Basiscode und Suffixcode.

Codes für Wälzlager

| Präfix-Code | Grundlegender Code | Suffix-Code | ||||

| Fünf | Vier | Drei | Zwei | Eine | ||

| Code der Lagerkomponente | Typenschlüssel | Code der Abmessungsreihe | Bohrungscode | Ergänzungscode für Lagerstruktur, Form, Abmessungen, Toleranzen und technische Anforderungen | ||

| Breite (Höhe) Seriencode | Durchmesser Seriencode | |||||

1) Grundlegender Code

Der Basiscode ist der grundlegende Teil, der die Hauptmerkmale des Lagers darstellt, einschließlich Lagertyp, Maßreihe und Bohrung.

① Typenschlüssel.

Der Lagertypencode wird durch Zahlen oder Buchstaben dargestellt.

Code des Lagertyps

| Typenschlüssel | Typ des Lagers |

| 0 | Zweireihiges Schrägkugellager |

| 1 | Selbsteinstellendes Kugellager |

| 2 | Pendelrollenlager und Axial-Pendelrollenlager |

| 3 | Kegelrollenlager |

| 4 | Zweireihiges Rillenkugellager |

| 5 | Axiales Kugellager |

| 6 | Rillenkugellager |

| 7 | Schrägkugellager |

| 8 | Axial-Zylinderrollenlager |

| N | Zylinderrollenlager (NN: zweireihig oder mehrreihig) |

| U | Gelenklager |

| QJ | Vier-Punkt-Kontakt-Kugellager |

② Code der Maßreihe.

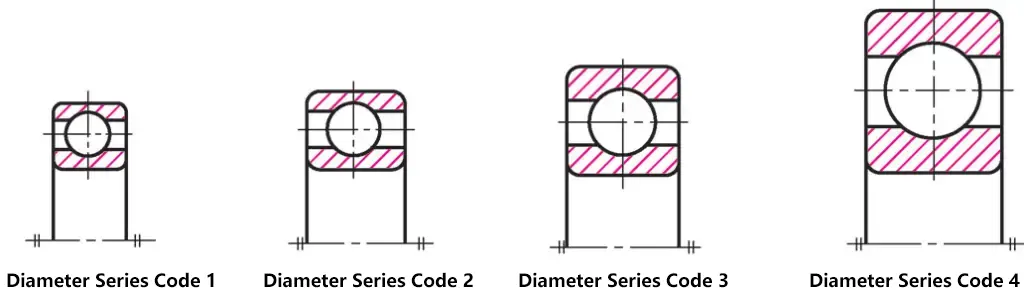

Der Code der Abmessungsreihe ist eine Kombination aus dem Code der Durchmesserserie und dem Code der Breitenserie (Höhe) des Lagers, dargestellt durch zwei Ziffern.

Die Breitenreihe bezieht sich auf Radial- oder Axiallager mit der gleichen Struktur, Bohrung und dem gleichen Durchmesser, aber einer Reihe von unterschiedlichen Breiten (Höhen). Bei Radiallagern erhöht sich der Breitencode in der Reihenfolge 8, 0, 1, ..., 6, während bei Axiallagern der Höhencode der Reihenfolge 7, 9, 1, 2 folgt. Wenn die Breitenreihe 0 ist, kann sie bei den meisten Lagern im Code weggelassen werden.

Die Durchmesserreihe stellt die Variationsreihe des Außendurchmessers und der Breite für Lager desselben Typs und derselben Bohrung dar, die durch die dritte Ziffer von rechts im Grundcode angegeben wird. Die Größe des Außendurchmessers nimmt in der Reihenfolge 7, 8, 9, 0, 1, ..., 5 zu.

③ Bohrungscode.

Der Bohrungscode verwendet zwei Ziffern, um die Bohrung des Lagers darzustellen: für Lager mit einer Bohrung von d=10~480mm ist die Methode zur Darstellung der Bohrung in der Tabelle auf der rechten Seite dargestellt. Für Lager mit anderen Abmessungen, siehe die entsprechenden Handbücher und Normen.

Bohrungscode

| Bohrungscode | 00 | 01 | 02 | 03 | 04~96 (außer 22, 28, 32) |

| Lagerbohrung/mm | 10 | 12 | 15 | 17 | Codenummer × 5 |

2) Präfix-Code, Suffix-Code

Präfix- und Suffix-Codes sind Zusatzcodes, die links und rechts vom Basiscode hinzugefügt werden, wenn sich Struktur, Form, Abmessungen, Toleranzen und technische Anforderungen des Lagers ändern.

Der Präfixcode wird durch Buchstaben dargestellt und dient zur Beschreibung der Eigenschaften kompletter Lagerbaugruppen. Bei allgemeinen Lagern, die diese Beschreibung nicht benötigen, kann der Präfixcode weggelassen werden.

Der Suffix-Code verwendet Kombinationen von Buchstaben und Buchstaben-Zahlen-Kombinationen. Er kann je nach Situation unmittelbar nach dem Grundcode oder durch die Symbole "-" oder "/" getrennt stehen. Seine Bedeutung ist in den einschlägigen Normen zu finden.

(4) Auswahl der Wälzlager

Es gibt viele Arten von Wälzlagern, daher ist der erste Schritt bei der Auswahl eines Wälzlagers die Auswahl des Typs. Die Auswahl des Typs muss auf den Eigenschaften der einzelnen Lagertypen beruhen. Bei der Auswahl von Wälzlagern sollten auch die folgenden Faktoren berücksichtigt werden.

1) Angewandte Last

Bei reinen Radialbelastungen sollten Radiallager gewählt werden. Für reine Axialbelastungen sollten Axiallager gewählt werden. Bei Lagern, die gleichzeitig radiale und axiale Belastungen aufnehmen, sollten Radial-Axial-Lager oder eine Kombination aus Radial- und Axiallagern verwendet werden, um radiale und axiale Belastungen getrennt aufzunehmen.

2) Rotationsgeschwindigkeit

Bei allgemeinen Geschwindigkeiten hat die Höhe der Geschwindigkeit keinen Einfluss auf die Typenwahl. Nur bei relativ hohen Geschwindigkeiten hat sie einen signifikanten Einfluss. Für Hochgeschwindigkeitsanwendungen werden in der Regel Kugellager gewählt.

3) Selbstausrichtende Leistungsanforderungen

Bei Wellen mit geringer Steifigkeit aufgrund großer Stützweiten oder bei Wellendurchbiegung aufgrund geringer Konzentrizität der Lagergehäusebohrungen sollten Pendellager gewählt werden, die eine größere relative Fehlausrichtung zwischen Innen- und Außenring zulassen, um die Wellendeformation auszugleichen.

4) Montagefreundlichkeit und andere Faktoren

Bei der Auswahl der Lagertypen sollten auch Faktoren wie die einfache Montage und Demontage, der begrenzte Einbauraum und wirtschaftliche Erwägungen in Betracht gezogen werden. Wenn z. B. die radialen Abmessungen begrenzt sind, sollten Lager desselben Typs und derselben Bohrung mit kleinerem Mittel- und Außendurchmesser gewählt oder Nadellager in Betracht gezogen werden.

Kugellager sind billiger als Rollenlager und sollten bevorzugt werden, wenn sie die Anforderungen erfüllen können. Es besteht ein erheblicher Preisunterschied zwischen Lagern desselben Modells mit unterschiedlichen Toleranzklassen, daher sollten Hochpräzisionslager sorgfältig ausgewählt werden.

(5) Ein- und Ausbau von Wälzlagern

1) Einbau

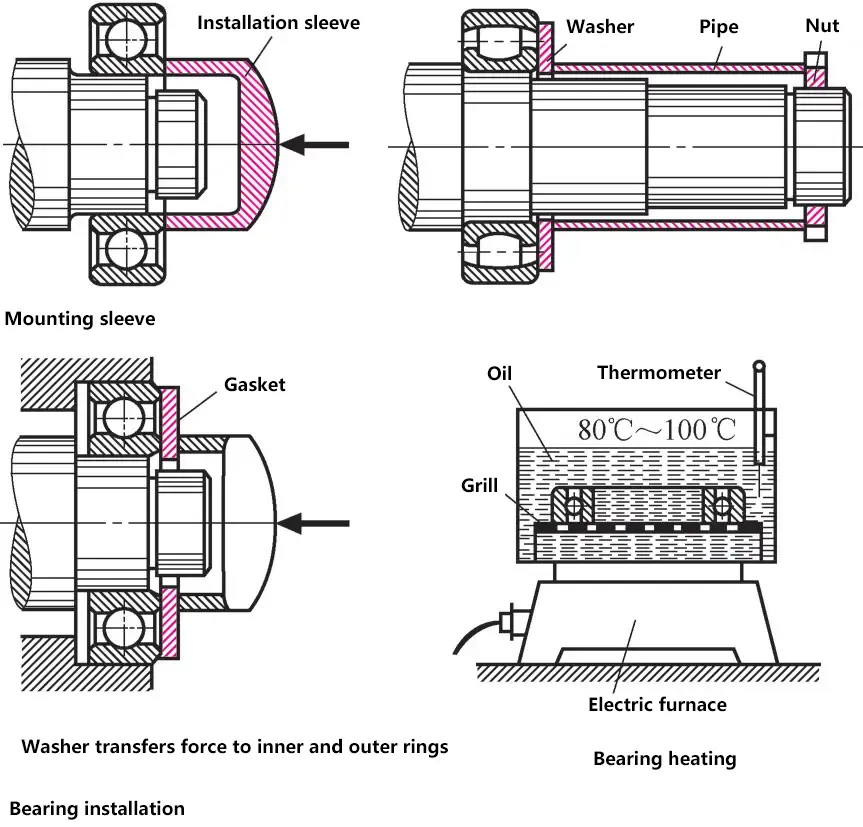

Wälzlager sollten in ihrer Originalverpackung aufbewahrt und nur im eingebauten Zustand gereinigt werden. Beim Einbau von Wälzlagern ist darauf zu achten, dass die auf den Außenring wirkende Kraft nicht über die Wälzkörper auf den Innenring übertragen wird und umgekehrt.

Andernfalls sind Schäden an den Wälzkörpern und Laufbahnen unvermeidlich. Wenn Montage auf einer Welle, verwenden Sie eine Einbauhülse, die nur den Innenring berührt. Wenn das Lager weit vom Wellenende entfernt ist, verwenden Sie eine Hülse, die an beiden Enden flach ist.

Bei festen Passungen erwärmen Sie das Lager in einem Ölbad oder einem Elektroofen auf 100 °C (häufig wenden). Höhere Temperaturen können zu Gefügeveränderungen bei wärmebehandelten Lagerteilen führen.

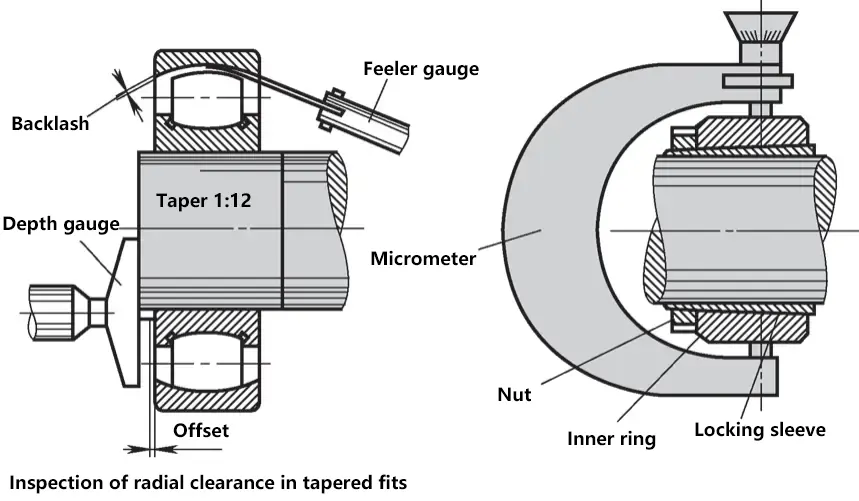

Beim Einbau von Lagern mit einer festsitzenden Hülse oder einer kegeligen Passung sollte das Lagerspiel häufig überprüft werden, da die Ausdehnung des Innenrings das Lagerspiel verringert. Das Spiel von nicht zerlegbaren Lagern wird mit einer Fühlerlehre geprüft.

Bei zerlegbaren Lagern wird die Ausdehnung des Innenrings mit einem Mikrometer gemessen. Empirische Formel: Das Verhältnis von Axialverschiebung zu Lagerspielreduzierung beträgt 15:1, d.h. pro 1mm Axialverschiebung reduziert sich das Lagerspiel um 1mm/15=0,06mm.

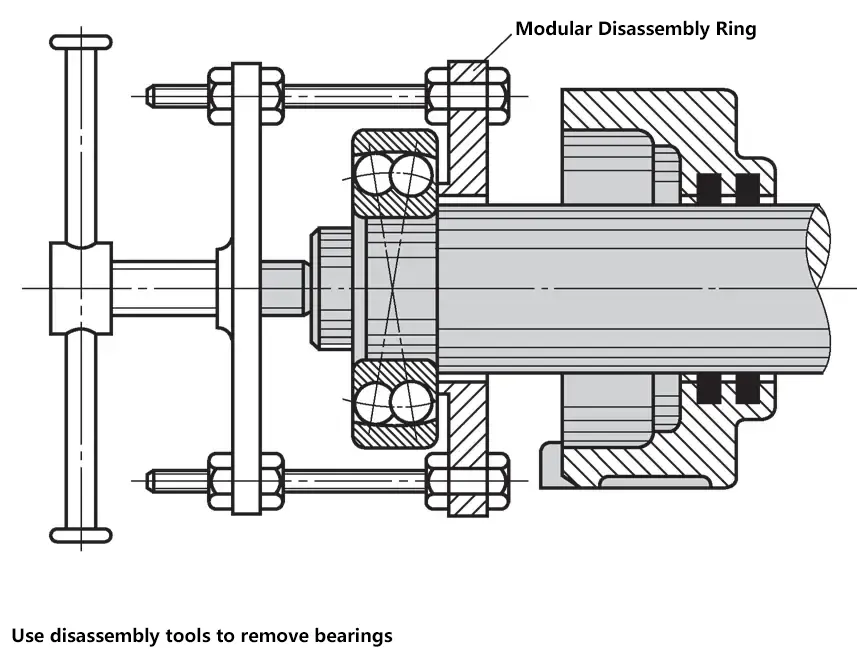

2) Demontage

Bei der Demontage ist darauf zu achten, dass die Lösekraft nicht auf die Wälzkörper übertragen wird. Am besten ist es, Demontagewerkzeuge zu verwenden. Beim Ausbau des Innenrings eines großen, festsitzenden Lagers kann das Umwickeln des Innenrings mit einem ölgetränkten Tuch oder das Erwärmen mit Dampf die Demontage erleichtern. Verwenden Sie zum Erhitzen keinen Schweißbrenner oder eine Schweißdüse.

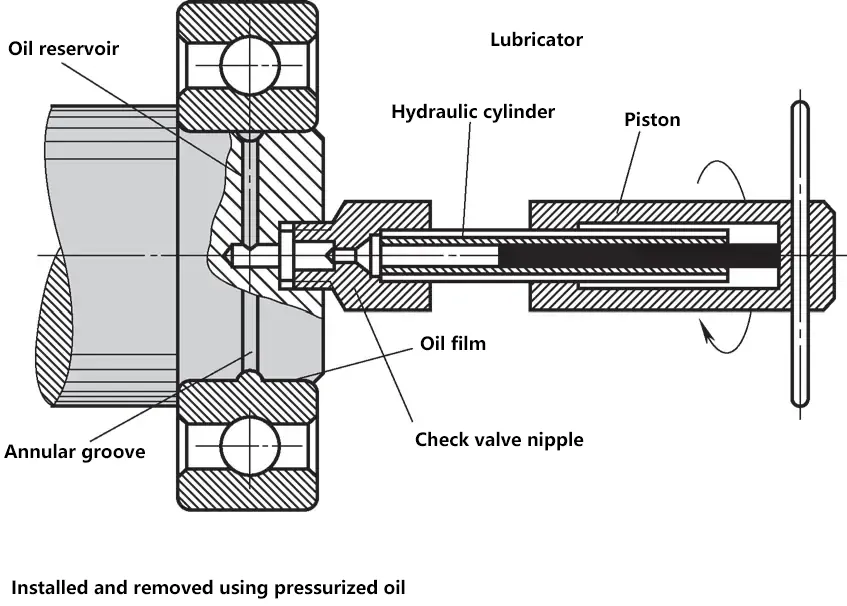

Ein- und Ausbau mit Hochdrucköl: Verwenden Sie eine kleine manuelle hydraulische Presse oder Ölinjektor, um Öldruck in den Spalt zwischen Lagerring und Welle einzuspritzen, wodurch sich ein Ölfilm bildet, der die statische Reibung verringern kann, wodurch sich der Lagerring leichter ein- und ausbauen lässt.

3) Schmierung und Wartung

Es sollte nur spezifiziertes Schmieröl verwendet werden, und das Schmiermittel sollte auf der Grundlage von Lagergröße, Drehzahl, Last, Betriebstemperatur und Abdichtung ausgewählt werden. Die Schmierstoff-Füllmenge sollte die Hälfte des Lagerspiels betragen. Der Ölstand sollte die Hälfte der Höhe der Wälzkörper erreichen. Demontage, Reinigung und Schmierstoffwechsel von Wälzlagern werden in der Regel nach einem Jahr Betrieb durchgeführt.

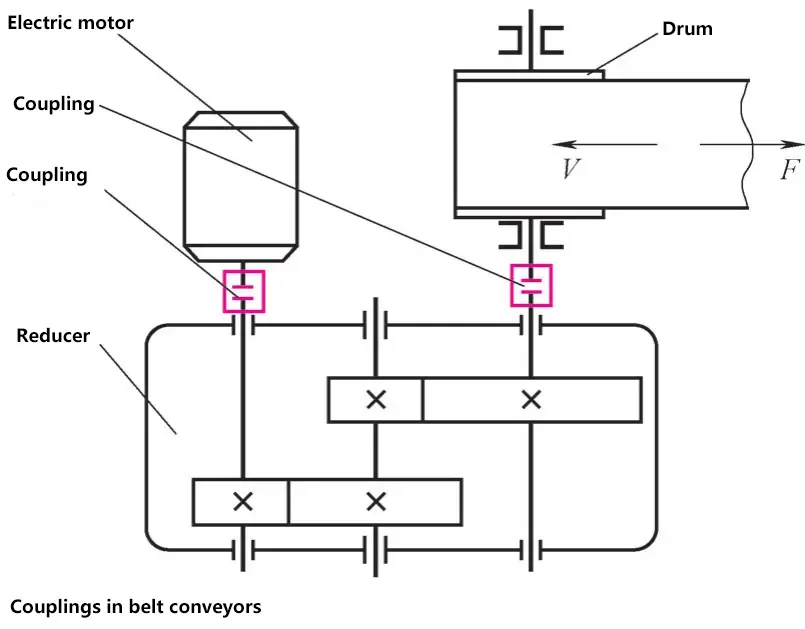

V. Kupplungen und Schaltkupplungen

1. Kupplungen

Kupplungen werden verwendet, um zwei Wellen an verschiedenen Mechanismen oder Bauteilen zu verbinden, um Bewegung und Drehmoment zu übertragen, und bleiben während des Betriebs verbunden. Die beiden Wellen, die durch eine Kupplung verbunden sind, können erst getrennt werden, wenn die Maschine nicht mehr in Betrieb ist und demontiert wurde.

(1) Starre Kupplungen

Starre Kupplungen bestehen aus starren Kraftübertragungselementen, haben keine Dämpfungseigenschaften, können aber größere Drehmomente übertragen. Sie werden weiter unterteilt in feste starre Kupplungen und bewegliche starre Kupplungen.

1) Feste starre Kupplungen.

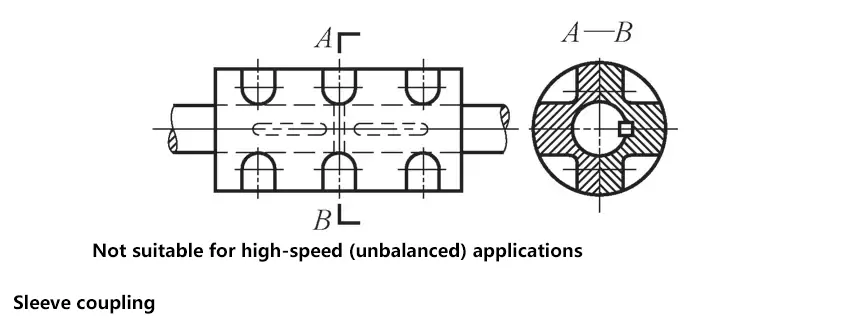

① Hülsenkupplung.

Die Position der Hülse wird mit einer Passfeder fixiert, die für kleine Drehmomente und niedrige Drehzahlen verwendet wird. Der Vorteil ist, dass sie auf bereits vorhandene Wellen montiert werden kann.

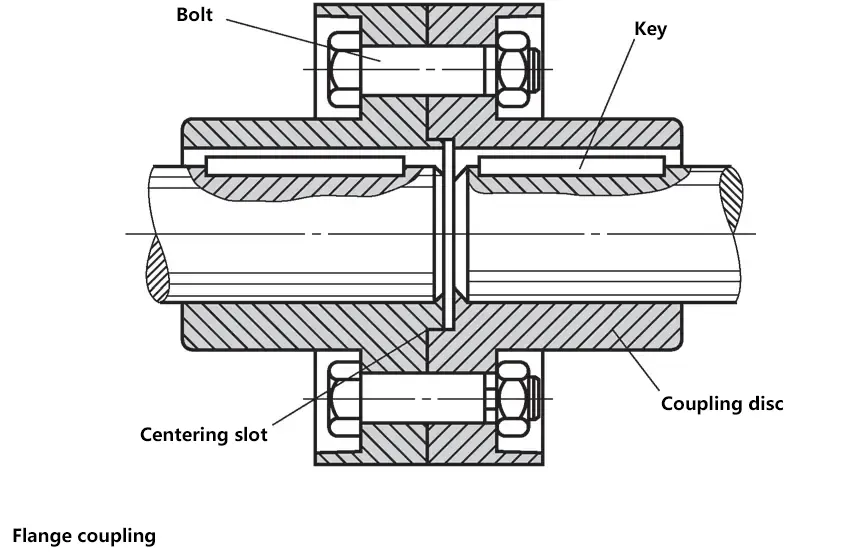

② Flanschkupplung.

Bei der Montage mit Schrauben wird das Drehmoment über Passfederverbindungen übertragen. Um eine Unwucht zu vermeiden, sollten die Schrauben symmetrisch angezogen werden. Bei der Installation sollte ein gewisser Abstand zwischen den Wellen eingehalten werden. Der Aufbau ist einfach, der Betrieb zuverlässig, die Steifigkeit gut, die Bedienung und Wartung einfach und es können große Drehmomente übertragen werden, aber es bestehen höhere Anforderungen an die Wellenausrichtung.

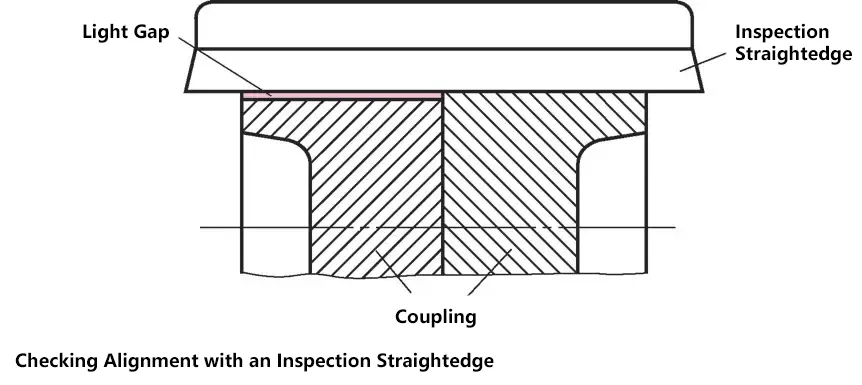

Einbau von starren Kupplungen: Vor dem Anziehen der Kupplung müssen die Wellenzapfen so ausgerichtet werden, dass sie den Anforderungen an die Konzentrizität der Wellenmitten entsprechen. Die Montagegenauigkeit wird durch Prüfung des Lichtspalts am Flanschumfang mit einem Kontrolllineal überprüft.

2) Bewegliche starre Kupplungen.

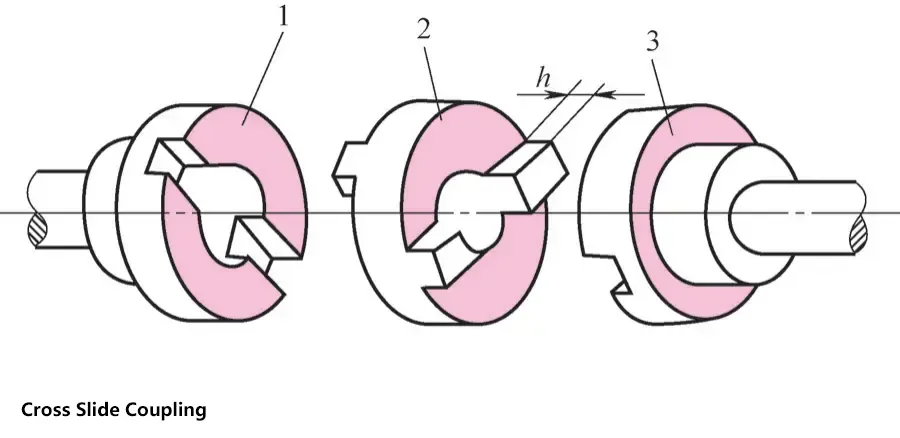

① Kardankupplung.

Einfacher Aufbau, leicht zu fertigen, kann zusammengesetzte Versätze zwischen zwei Wellen aufnehmen. Geeignet für verschiedene Anwendungen wie Tachometer, Drehgeber, Werkzeugmaschinen usw.

② Zahnkupplung.

Im Vergleich zu Kardankupplungen haben Zahnkupplungen höhere Drehzahlen, und da mehrere Zähne gleichzeitig im Eingriff sind, sind sie zuverlässiger und haben eine höhere Tragfähigkeit, aber die Herstellungskosten sind höher. Sie werden im Allgemeinen in schweren Maschinen mit häufigen Starts und häufigen Vorwärts- und Rückwärtsdrehungen eingesetzt.

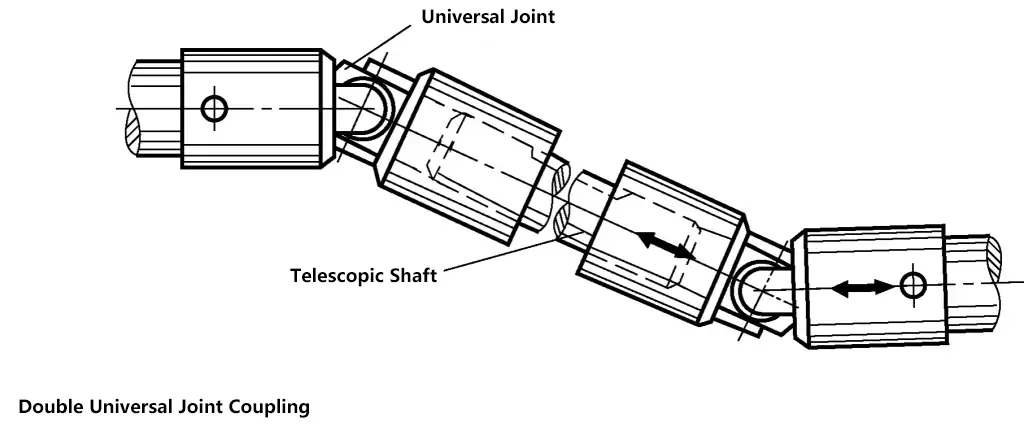

③ Universal-Kupplung.

Universalkupplungen haben eine kompakte Struktur, sind leicht zu warten und werden häufig in Automobilen, Mehrspindelbohrmaschinen und anderen Maschinen eingesetzt.

(2) Flexible Kupplungen

Elastische Kupplungen enthalten elastische Elemente, die eine dämpfende und schwingungsdämpfende Wirkung haben. Die geringe Verformung der elastischen Elemente kann die relative Verschiebung der beiden Wellen ausgleichen, wodurch sie beweglich werden. Zu den gängigen Typen gehören elastische Hülsenbolzenkupplungen, elastische Bolzenkupplungen und Reifenkupplungen.

1) Elastische Hülsenbolzenkupplung.

Ähnlich wie bei Flanschkupplungen werden bei elastischen Bolzenkupplungen Bolzen mit nichtmetallischen (z. B. Gummi) elastischen Hülsen anstelle von Bolzen verwendet. Elastische Bolzenkupplungen sind einfach aufgebaut, lassen sich leicht montieren und demontieren und sind relativ kostengünstig.

Sie stützen sich auf die Elastizität der elastischen Hülse zur Dämpfung, Schwingungsreduzierung und zum Ausgleich von Wellenversatz. Sie werden üblicherweise zur Verbindung von Wellen mit hohen und mittleren Drehzahlen und relativ stabilen Lasten verwendet, die eine Vorwärts- und Rückwärtsdrehung oder häufige Starts erfordern und mittlere bis kleine Drehmomente übertragen, wie z. B. bei verschiedenen Kreiselpumpen.

2) Elastische Bolzenkupplung.

Das elastische Element ist ein Stift aus Nylonmaterial. Im Vergleich zu elastischen Bolzenkupplungen mit Hülsen hat es eine größere Fähigkeit zur Übertragung von Drehmomenten, eine einfachere Struktur, ist einfacher herzustellen, bequemer zu ersetzen und die Bolzen haben eine bessere Verschleißfestigkeit.

Weit verbreitet in Situationen mit mäßigen Geschwindigkeiten, Vorwärts- und Rückwärtsdrehungen oder häufigen Starts und geringen Dämpfungsanforderungen, z. B. in der Papier-, Metallurgie-, Bergbau-, Hebe- und Transportindustrie, Petrochemie usw.

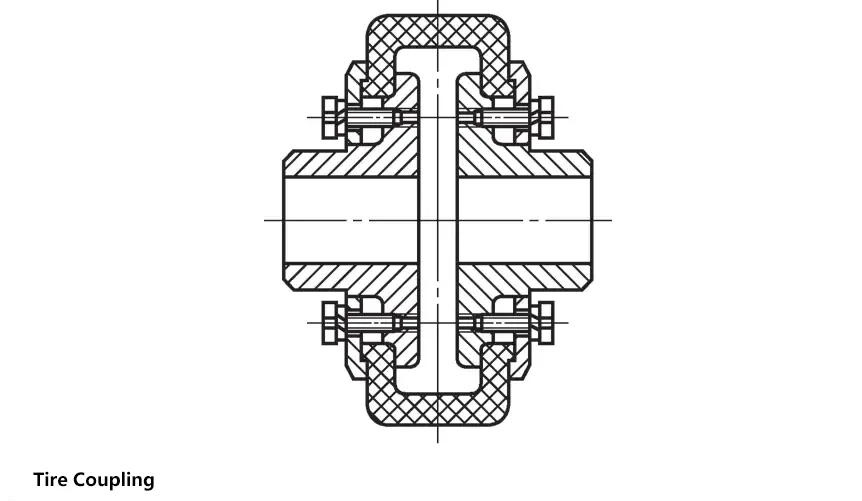

3) Reifenkupplung.

Einfacher Aufbau, zuverlässiger Betrieb, gute umfassende Leistung und die Fähigkeit, Verschiebungen auszugleichen und Schwingungen zu absorbieren; die radialen Abmessungen sind relativ groß, und wenn das Drehmoment groß ist, kann eine übermäßige Torsionsverformung zusätzliche axiale Belastungen erzeugen.

Geeignet für Situationen mit häufigen Starts, Stößen und Vibrationen sowie für feuchte, staubige Umgebungen mit großen relativen Verschiebungen, wie z. B. herkömmliche Elektromotoren, gewöhnliche Untersetzungsgetriebe, vibrierende Maschinen, Schlagmaschinen und andere Arbeitsbedingungen.

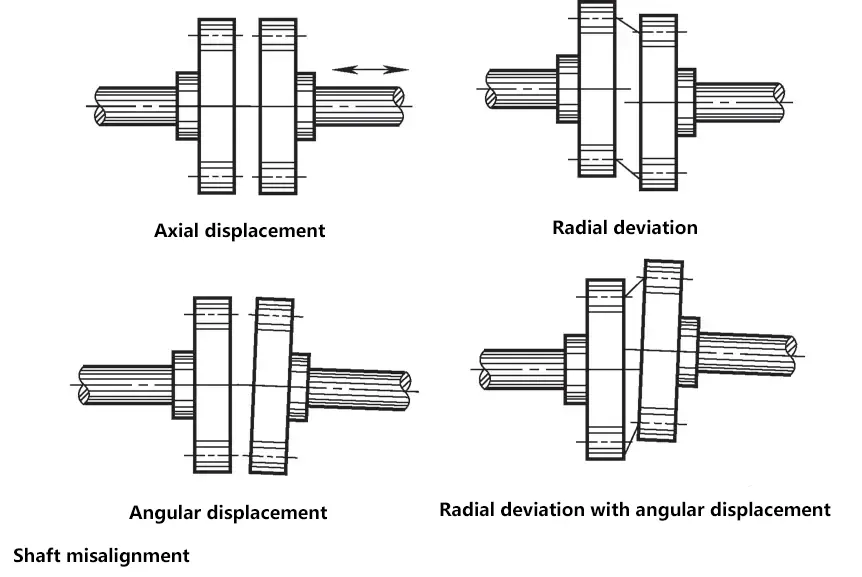

(3) Beweglichkeit der Kupplungen

Aufgrund von Fertigungs- und Montagefehlern, elastischer Verformung der Bauteile unter Last und Wärmeausdehnungsunterschieden ist ein relativer Versatz zwischen den beiden durch eine Kupplung verbundenen Wellen unvermeidlich.

Das Auftreten einer relativen Fehlausrichtung zwischen den beiden Wellen verursacht zusätzliche Belastungen für die Wellen, Lager und Kupplungen und kann sogar zu starken Vibrationen führen. Um die Schwingungen im mechanischen Übertragungssystem zu reduzieren und die Stoßbelastungsspitzen zu senken, sollten die Kupplungen auch bestimmte Dämpfungs- und Schwingungsreduzierungseigenschaften aufweisen.

(4) Auswahl der Kupplungen

Auf der Grundlage der Arbeitsbedingungen und der Nutzungsanforderungen der Maschinenausrüstung wählen Sie zunächst den Kupplungstyp aus und bestimmen dann das Kupplungsmodell entsprechend dem Durchmesser des Wellenendes, der Größe des Drehmoments, der Drehzahl, den räumlichen Abmessungen und anderen Anforderungen.

Starre und flexible Kupplungen

| Starre Kupplungen | Flexible Kupplungen | |

| Einfache Struktur, große Drehmomentübertragung, lange Lebensdauer, empfindlich gegen Stoßbelastungen | 1) Sie haben dämpfende und schwingungsdämpfende Eigenschaften und sind für häufige Starts und Rückwärtsfahrten geeignet. 2) Elastische Elemente sind relativ schwach, nicht geeignet für die Übertragung großer Drehmomente, kürzere Lebensdauer 3) Kann eine relative Verschiebung zwischen zwei Wellen ausgleichen | |

| Fester Typ | Bewegliche Schrift | |

| Erfordert hohe Einbaugenauigkeit und hohe Wellensteifigkeit | Kann Installationsfehler zwischen zwei Wellen in unterschiedlichem Ausmaß ausgleichen | |

2. Kupplungen

Kupplungen werden hauptsächlich in Maschinen verwendet, um zwei Wellen an verschiedenen Mechanismen oder Bauteilen zu verbinden, um Bewegungen und Drehmomente zu übertragen, und können die beiden Wellen während des Betriebs jederzeit trennen oder verbinden.

(1) Arten von Kupplungen

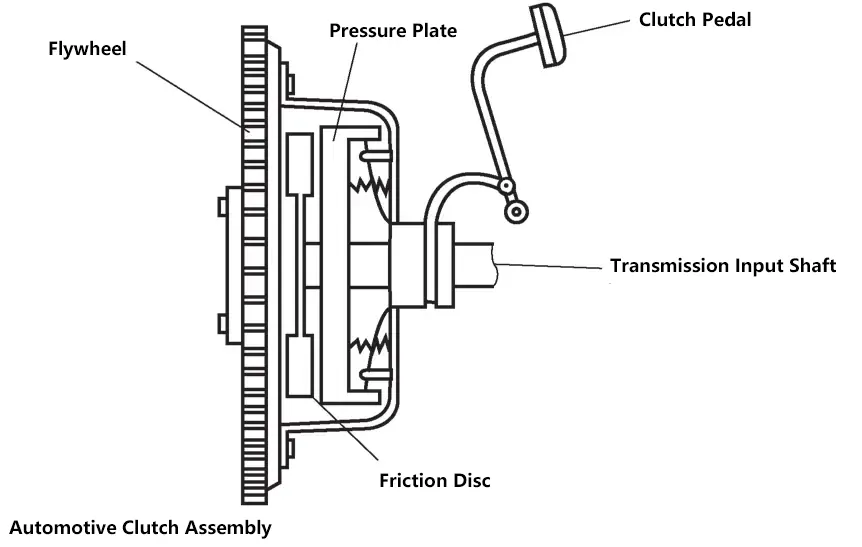

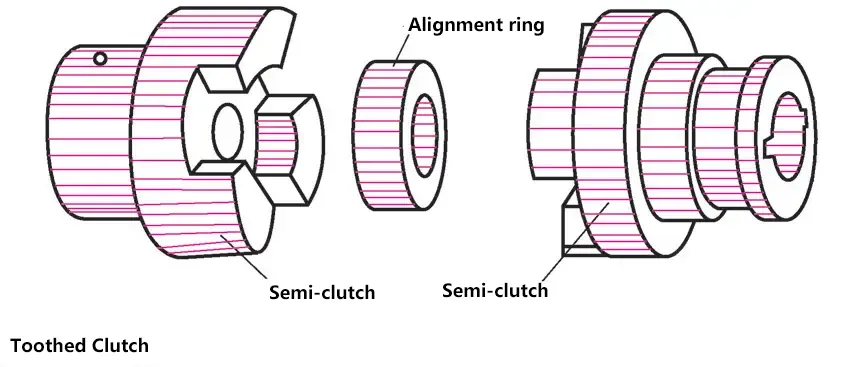

Auf der Grundlage unterschiedlicher Funktionsprinzipien gibt es Kupplungen mit Zahneingriff und Reibung, bei denen der Zahneingriff bzw. die Reibung zwischen den Kontaktflächen zur Drehmomentübertragung genutzt wird.

1) Kupplung mit Zahneingriff.

Einfacher und kompakter Aufbau, geringe Gesamtabmessungen; kein relatives Gleiten zwischen den beiden Kupplungshälften beim Einrücken, daher keine Wärmeentwicklung. Geeignet für hochpräzise Werkzeugmaschinen, die eine strenge Synchronisation zwischen treibender und angetriebener Welle erfordern, kann aber nur bei niedrigen Drehzahlen oder im Stillstand eingekuppelt werden, um Zahnbrüche aufgrund von Stößen zu vermeiden.

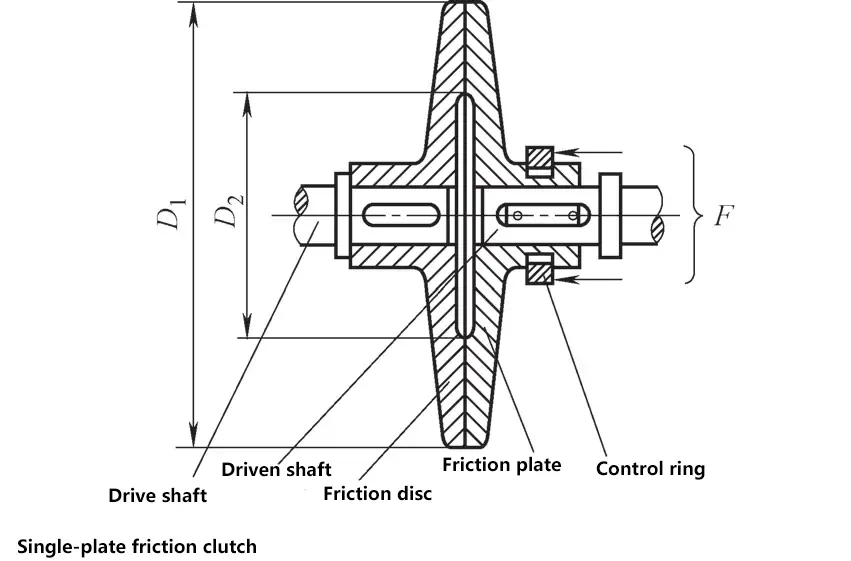

2) Einscheiben-Reibungskupplung.

Nutzt das Anziehen oder Lösen von zwei Reibscheiben, um die Reibungskraft zwischen den beiden Gegenflächen zu erzeugen oder zu beseitigen und so das Einrasten oder Ausrasten der beiden Wellen zu erreichen. Der Aufbau ist einfach, das Auskuppeln ist vollständig, aber die radialen Abmessungen sind relativ groß. Geeignet für leichte Maschinen, die kleine Drehmomente übertragen.

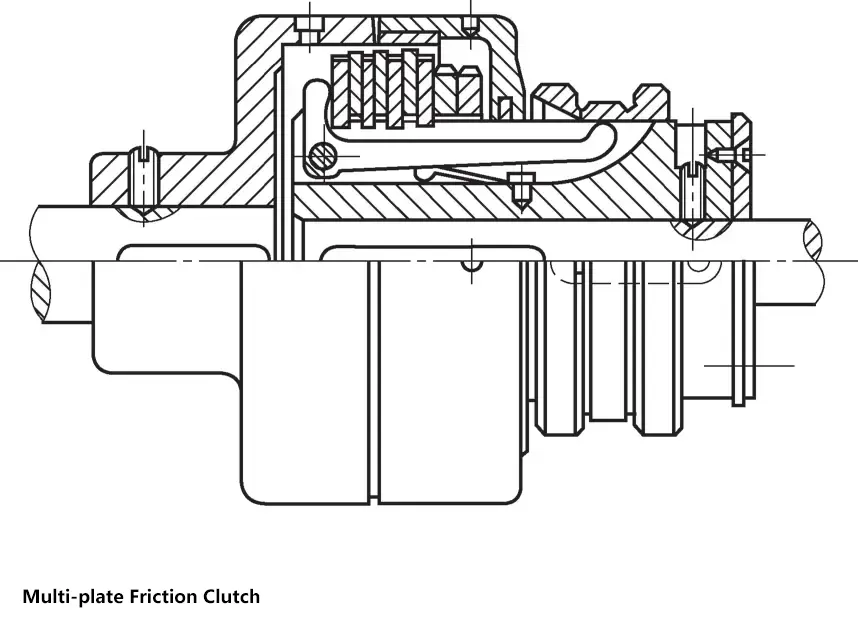

3) Reibungskupplung mit mehreren Scheiben.

Lamellen-Reibungskupplungen verfügen über mehr Reibflächen, wodurch die Drehmomentübertragung deutlich erhöht wird, wobei die radialen Abmessungen verhältnismäßig gering sind, jedoch eine komplexere Struktur aufweisen. Geeignet für Situationen, die die Übertragung größerer Drehmomente erfordern.

(2) Auswahl der Kupplungen

Die meisten Kupplungen sind genormt oder spezifiziert, so dass man bei der Konstruktion nur die einschlägigen Konstruktionshandbücher für eine vergleichende Auslegung oder Auswahl heranziehen muss. Bei der Auswahl einer Kupplung gibt es mehrere Anforderungen:

- Bestimmen Sie den Kupplungstyp auf der Grundlage der Arbeitsmerkmale und Betriebsbedingungen der Maschine in Verbindung mit den Leistungsmerkmalen der verschiedenen Kupplungen.

- Sobald der Typ bestimmt ist, wählen Sie ein geeignetes Modell aus den einschlägigen Konstruktionshandbüchern aus, basierend auf den Durchmessern der beiden zu verbindenden Wellen, dem berechneten Drehmoment und der Drehzahl.

- Führen Sie gegebenenfalls eine Tragfähigkeitsprüfung der schwachen Glieder durch.

VI. Getriebeübertragung

Zwei oder mehr Zahnräder, die zusammenarbeiten, werden als Zahnradübertragungsmechanismus bezeichnet.

1. Arten von Zahnrädern

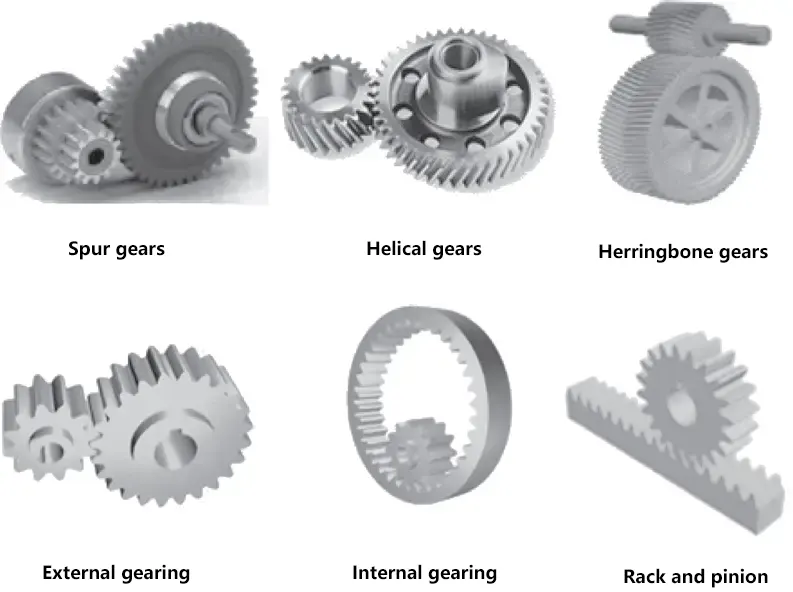

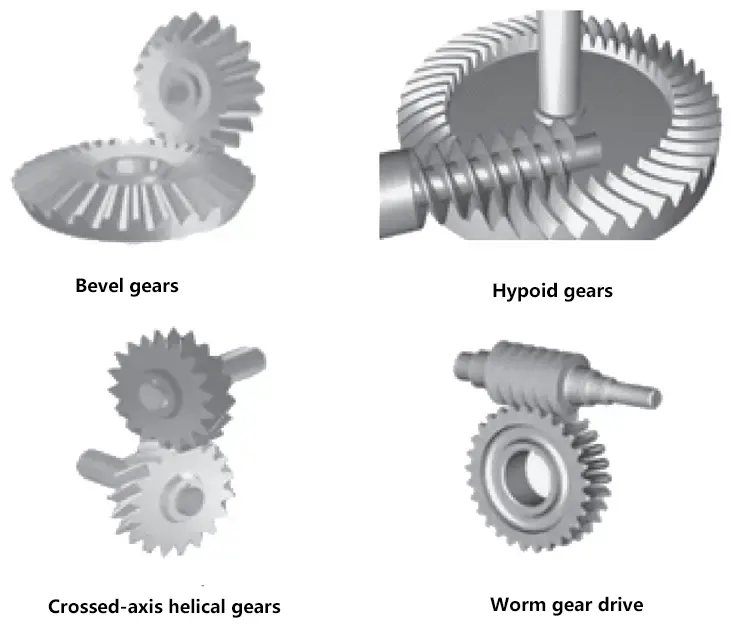

1) Zahnräder lassen sich nach dem Zahnprofil in Evolventenräder, Zykloidenräder, Kreisbogenräder usw. einteilen. Evolventenräder sind einfach herzustellen und weit verbreitet, während Zykloidenräder und Kreisbogenräder weniger verbreitet sind.

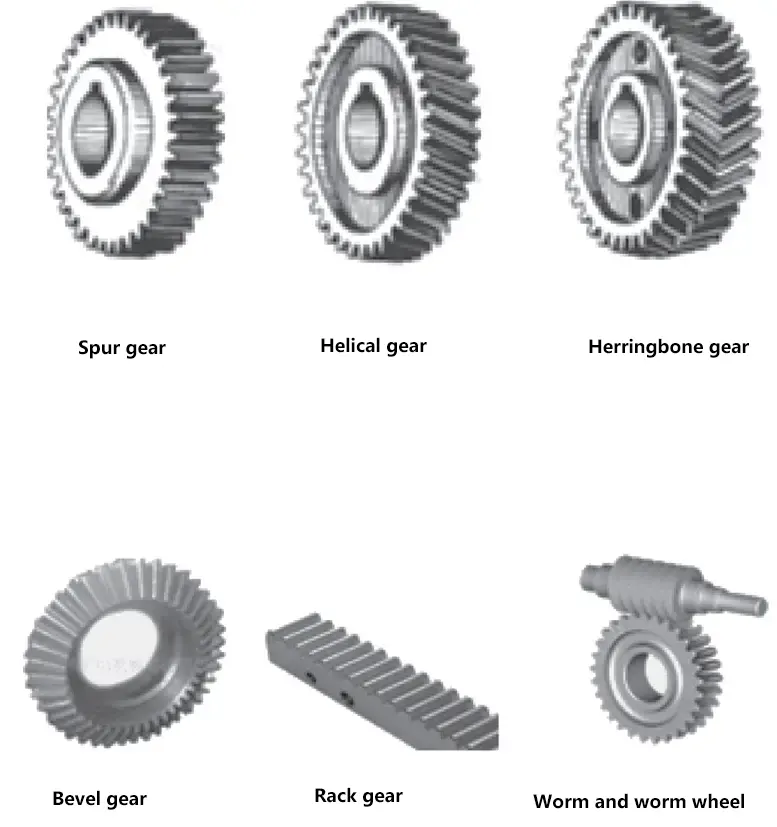

2) Zahnräder werden nach ihrer Form in Stirnrad-, Kegelrad-, Zahnstangen- und Schneckenradgetriebe eingeteilt.

2. Abmessungen von zylindrischen Stirnrädern

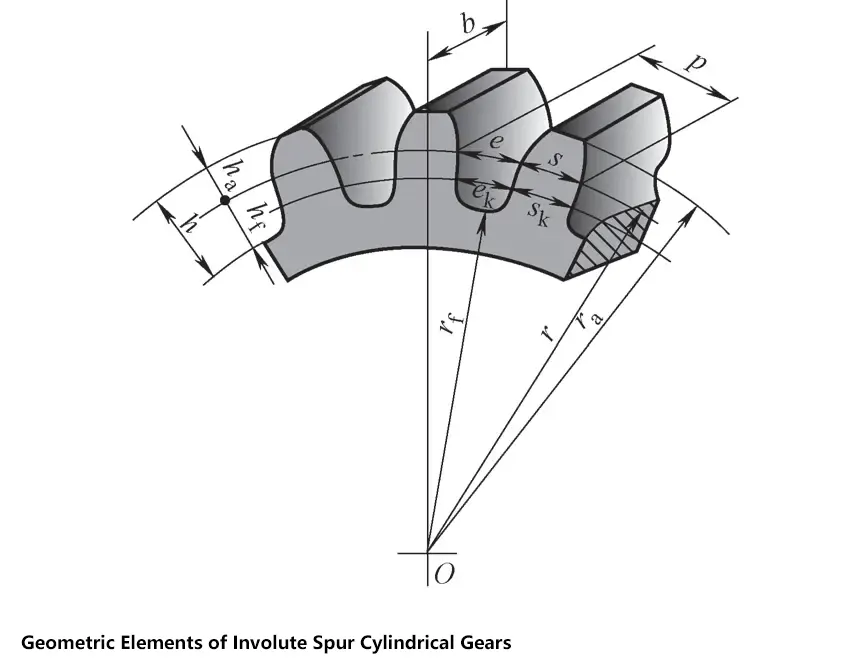

(1) Bezeichnungen und geometrische Abmessungen der verschiedenen Teile von geradverzahnten Stirnrädern

Bezeichnungen der verschiedenen Teile von Standard-Stirnradgetrieben

| Name | Symbol | Definition |

| Endebene | Die Fläche senkrecht zur Zahnradachse eines Stirnrads | |

| Zusatzkreisradius | ra | Die Schnittlinie der Oberfläche des Profilzylinders mit der Endebene |

| Radius des Fußkreises | rf | Die Schnittlinie der Oberfläche des Profilzylinders mit der Endebene |

| Teilkreisradius | r | Die Schnittlinie der Oberfläche des Steigungszylinders mit der Endebene |

| Dicke des Zahns | s | Die Bogenlänge auf dem Teilkreis zwischen den beiden Seitenflächen eines Zahns auf der Stirnfläche |

| Breite des Raums | ext: e | Die Bogenlänge auf dem Teilkreis zwischen den beiden Zahnprofilen einer Zahnlücke auf der Stirnfläche |

| Kreisförmige Teilung | p | Die Bogenlänge auf dem Teilkreis zwischen zwei benachbarten und gleichseitigen stirnseitigen Zahnprofilen |

| Nachtrag | ha | Der radiale Abstand zwischen dem Kopfkreis und dem Teilkreis |

| Dedendum | hf | Der radiale Abstand zwischen dem Kopfkreis und dem Teilkreis |

| Gesamte Tiefe | h | Der radiale Abstand zwischen dem Kopfkreis und dem Fußkreis |

| Breite der Fläche | b | Die Breite des verzahnten Teils des Zahnrads, gemessen entlang der geraden Mantellinie der Oberfläche des Teilungszylinders |

| Achsabstand | a | Der kürzeste Abstand zwischen den beiden Achsen eines Paares von ineinandergreifenden Zahnrädern |

(2) Hauptparameter von geradverzahnten Stirnrädern

1) Anzahl der Zähne z.

Die Gesamtzahl der Zähne eines Zahnrads, bezeichnet mit z. Je mehr Zähne das Modul hat, desto größer sind die geometrischen Abmessungen des Zahnrads, wenn es fest ist.

2) Modul m.

Der Quotient aus der Zahnteilung p und pi wird als Modul bezeichnet, das mit m bezeichnet wird, d. h. m=p/π, mit der Einheit mm. Der Modul ist die grundlegende Kenngröße von Zahnrädern. Je größer der Modul bei gleicher Zähnezahl ist, desto größer ist die Getriebegröße und desto größer ist die Tragfähigkeit. Bei Zahnrädern mit gleichem Teilkreisdurchmesser gilt: Je größer der Modul, desto höher die Tragfähigkeit.

Standard-Modulreihe (Einheit: mm)

| Erste Serie | 1,1.125,1.375,1.25,1.5,2,2.5,3,4,5,6,8,10,12,16,20,25,32,40,50 |

| Zweite Serie | 1.75, 2.25, 2.75, 3.5, 4.5, 5.5, (6.5), 7, 9, (11), 14, 18, 22, 28, 36, 45 |

Anmerkung: 1. die Norm gilt für evolventenverzahnte Stirnräder. Bei schrägverzahnten Rädern bezieht sie sich auf das normale Modul.

2. Bei der Auswahl eines Moduls sollte der ersten Serie Vorrang eingeräumt werden.

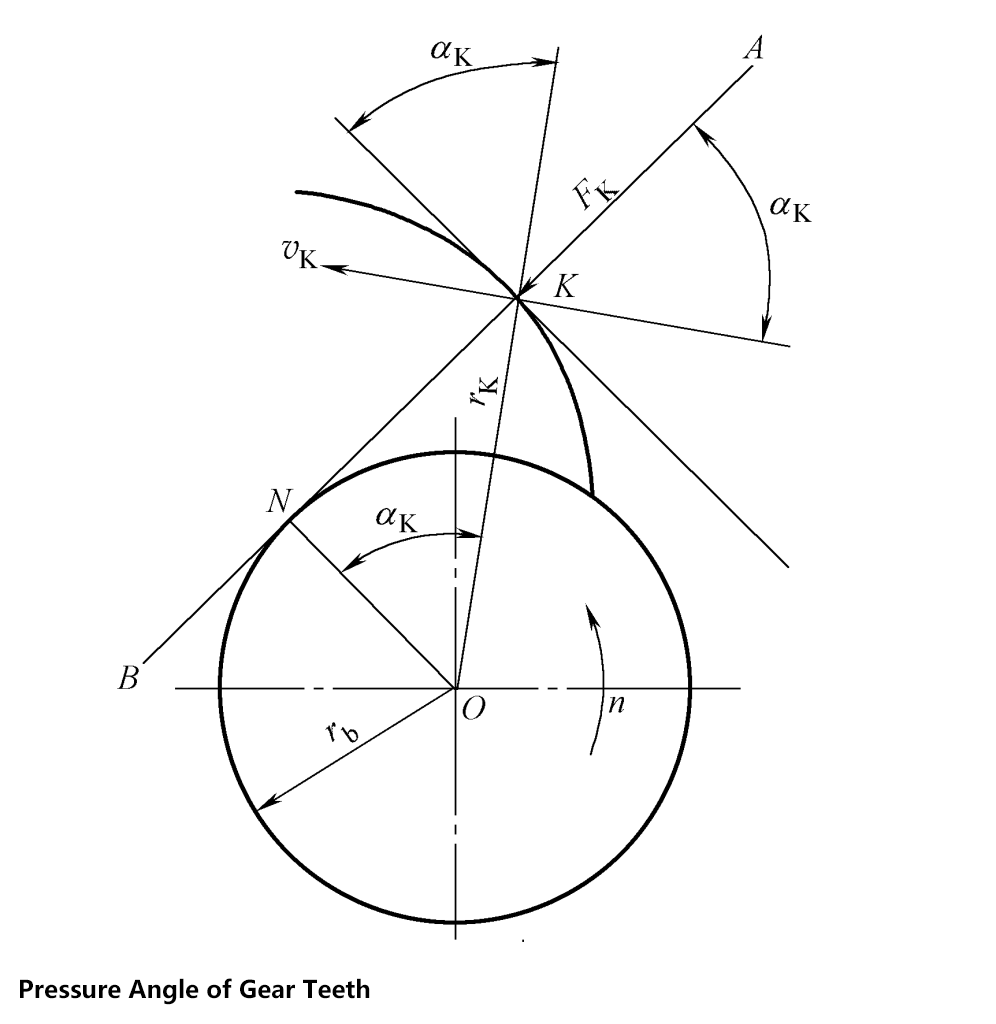

3) Eingriffswinkel.

Der Eingriffswinkel ist der spitze Winkel zwischen der Radiallinie, die durch einen beliebigen Punkt K des stirnseitigen Zahnprofils verläuft, und der Tangente an diesem Punkt des Zahnprofils in der Stirnfläche des Zahnrads. Er ist auch der spitze Winkel zwischen der Geschwindigkeitsrichtung im Schnittpunkt der Zahnprofilkurve mit dem Teilkreis und der Normalenrichtung in diesem Punkt (d. h. der Richtung der Krafteinwirkung) bei der Zahnradübertragung, genannt Teilkreisdruckwinkel.

Eingriffswinkel αk auf dem Teilkreis von evolventenverzahnten Stirnrädern

cosak = rb/ r

Wo

- ak - Eingriffswinkel (°);

- rb - Grundkreisradius (mm);

- r - Teilkreisradius (mm).

Nach den chinesischen Normen beträgt der Eingriffswinkel α auf dem Teilkreis von Evolventenstirnrädern 20°.

4) Nachtragskoeffizient.

Das Verhältnis zwischen Referendum und Modul wird als Referendumskoeffizient bezeichnet und mit h a * d.h. h a = h a * m, Standard h a * = 1.

5) Freiraumkoeffizient.

Wenn ein Zahnradpaar ineinandergreift, damit sich die Zahnoberseite des einen Zahnrads mit der Unterseite der Zahnlücke des anderen Zahnrads verbinden kann, muss die Regelabweichung größer sein als die Regelzunahme, d. h. es muss ein bestimmtes radiales Spiel vorhanden sein, das so genannte Spitzenspiel, das mit c bezeichnet wird.

Das Verhältnis zwischen oberem Freiraum und Modul wird als Freiraumkoeffizient bezeichnet, bezeichnet mit c * . Der obere Abstand c = c * m. Die nationalen Normen legen fest: das Standardgetriebe c * = 0.25.

(3) Berechnung der geometrischen Abmessungen von geradverzahnten Standard-Stirnrädern

Bei Standard-Stirnradzahnrädern wird das Standardmodul m, der Eingriffswinkel α = 20° und der Profilverschiebungsfaktor h a * = 1, Freiraumkoeffizient c * = 0.25.

Geometrische Abmessungen von Standard-Stirnradzahnrädern

| Name | Symbol | Berechnungsformel | |

| Externes Getriebe | Innenverzahnung | ||

| Eingriffswinkel | α | 20° für Standard-Getriebe | |

| Anzahl der Zähne | z | Ermittelt durch Berechnung des Übersetzungsverhältnisses | |

| Modul | m | Bestimmt durch Berechnung oder konstruktive Auslegung | |

| Dicke des Zahns | s | s = p/2 = πm/2 | |

| Breite der Zahnlücke | ext: e | e = p/2 = πm/2 | |

| Kreisförmige Teilung | p | p = πm | |

| Basis-Tonhöhe | Pb | p b = pcosα = πmcosα | |

| Nachtrag | ha | ha = ha * = m | |

| Dedendum | hf | hf = (ha * + c * )m = 1,25m | |

| Gesamte Tiefe | h | h = ha + hf = 2.25m | |

| Teilkreisdurchmesser | d | d = mz | |

| Zusatzkreisdurchmesser | da | da = d + 2ha = m(z + 2) | da = d - 2ha = m(z - 2) |

| Scheitelkreisdurchmesser | df | df = d - hf = m(z - 2,5) | df = d + hf = m(z + 2,5) |

| Standard-Achsabstand | a | a = (d1 + d2 )/2 = m(z1 + z2 )/2 | a = (d1 - d2 )/2 = m(z1 - z2 )/2 |

| Grundkreisdurchmesser | db | db=dcosα | |

Hinweis: Die Berechnungsformeln für Kopfkreisdurchmesser, Fußkreisdurchmesser und Standard-Achsabstand sind für Innen- und Außenverzahnungen unterschiedlich.

3. Verwendung und Verarbeitung von Zahnrädern

(1) Getriebematerialien

Gängige Materialien sind Schmiedestahl, Stahlguss und Gusseisen.

1) Geschmiedeter Stahl.

Sie werden nach der Härte der Zahnoberfläche in zwei Hauptkategorien unterteilt:

① Zahnräder mit weicher Zahnoberfläche: Zahnoberflächenhärte ≤ 350HBW, gängige Materialien: 45, 35SiMn, 40Cr, 40CrNi, 40MnB.

Merkmale: Gute Gesamtleistung, Zahnoberfläche hat hohe Festigkeit und Härte, Zahnkern hat gute Zähigkeit. Nach der Wärmebehandlung kann die Zahnschnittpräzision Grad 8 erreichen, einfache und wirtschaftliche Herstellung, hohe Produktivität, nicht hohe Präzisionsanforderungen.

②Gehärtete Zahnoberflächen: Zahnoberflächenhärte >350HBW, üblicherweise verwendete Materialien: 45, 40Cr, 40CrNi.

Merkmale: Hohe Zahnoberflächenhärte (48-55HRC), hohe Kontaktfestigkeit, gute Verschleißfestigkeit. Der Zahnkern behält die Zähigkeit nach dem Vergüten, gute Schlagfestigkeit, relativ hohe Tragfähigkeit. Höhere Genauigkeit, kann die Genauigkeitsklasse 7 erreichen. Geeignet für die Massenproduktion, wie z.B. Automobil-, Werkzeugmaschinen- und andere Getriebe mit mittlerer Geschwindigkeit und mittlerer Belastung.

2) Stahl mit niedrigem Kohlenstoffgehalt.

Gängige Werkstoffe: 20Cr, 20CrMnTi, 20MnB, 20CrMnTo.

Merkmale: Hohe Zahnoberflächenhärte, hohe Tragfähigkeit. Gute Kernzähigkeit, stoßfest, geeignet für Hochgeschwindigkeits-, Schwerlast-, Überlastübertragung, gute Stoßfestigkeit, geeignet für Hochgeschwindigkeits-, Schwerlast-, Überlastübertragung Luftfahrt Zahnräder.

3) Stahlguss.

Wenn der Getriebedurchmesser d>400mm, komplexe Struktur, und Schmieden ist schwierig, kann Stahlguss verwendet werden. Materialauswahl ZG45, ZG55, normalisierte Behandlung.

4) Gusseisen.

Starke Beständigkeit gegen Verklebung und Lochfraß, aber geringe Schlagfestigkeit und Verschleißfestigkeit. Geeignet für stabilen Betrieb, niedrige Leistung, niedrige Geschwindigkeit oder größere Größe, komplexe Form. Kann unter ölarmen Bedingungen arbeiten, geeignet für offene Getriebe.

5) Nicht-metallische Materialien.

Wählen Sie Materialien wie Stoff, Holz, Kunststoff, Nylon, die für leichte Hochgeschwindigkeitslasten geeignet sind.

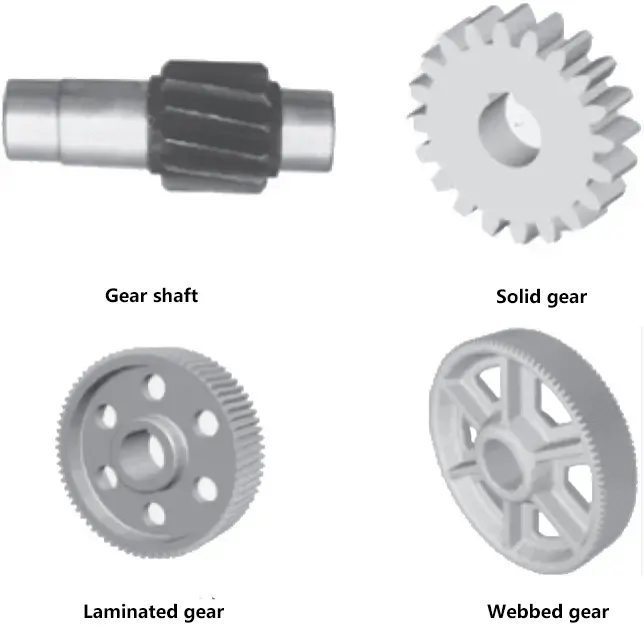

(2) Formen der Getriebestruktur

Dazu gehören vor allem Getriebewellen, Vollräder, Stegräder und Speichenräder.

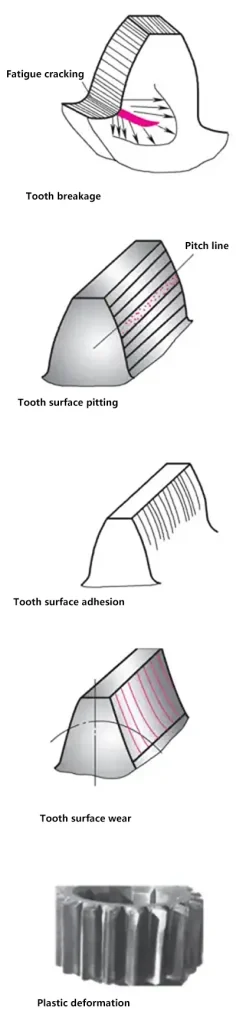

(3) Ausfallarten des Getriebes

1) Zahnbrüche.

Der Zahnradzahn ist wie ein freitragender Balken, wobei die maximale Biegespannung unter Belastung am Zahnfuß entsteht. Wenn dieser Spannungswert die Biegeermüdungsgrenze des Werkstoffs überschreitet, entstehen am Zahnfuß Ermüdungsrisse, die sich kontinuierlich ausdehnen und zum Bruch des Zahns führen. Plötzliche Überlastung, starker Verschleiß und Montage- oder Herstellungsfehler können ebenfalls zu Zahnbrüchen führen.

Lösungen: Vergrößerung des Radius der Zahnfußverrundung, Beseitigung von Bearbeitungsspuren, um die Spannungskonzentration am Zahnfuß zu verringern; Erhöhung der Steifigkeit der Welle und des Trägers, um den Grad der lokalen Überlastung zu verringern; Oberflächenbehandlung der Verzahnung, um die Oberflächenhärte zu erhöhen.

2) Grübchenbildung an der Zahnoberfläche.

Das Phänomen der pockennarbigen Abschälung, das durch Ermüdung aufgrund der Einwirkung einer annähernd pulsierenden variablen Spannung an einem festen Punkt auf der Arbeitsfläche der Verzahnung entsteht. Pitting ist eine häufige Fehlerart in geschlossenen Getrieben. Anfänglich zeigen Zahnräder selten Pitting aufgrund von Verschleiß. Pitting tritt zuerst in der Nähe der Teilungslinie auf.

Lösungen: Erhöhen der Zahnoberflächenhärte, Reduzieren Oberflächenrauhigkeit Wert der Zahnoberfläche, Erhöhung der Schmierölviskosität, geeignete Profilverschiebung.

3) Haftung an der Zahnoberfläche.

In Hochgeschwindigkeits-Schwerlastgetrieben können ein hoher Druck zwischen den Zahnoberflächen und hohe Momentantemperaturen den Schmierölfilm zerstören, so dass die Zahnoberflächen zusammenkleben. Dies führt zu streifenförmigen Narben auf der Zahnoberfläche entlang der Gleitrichtung, was als Adhäsion bezeichnet wird.

Lösungen: Erhöhung der Zahnoberflächenhärte, Verringerung der Oberflächenrauheit der Zahnoberfläche, Erhöhung der Schmierölviskosität, Begrenzung der Öltemperatur.

4) Abnutzung der Zahnoberfläche.

Staub, Sandpartikel, Metallteilchen usw., die zwischen die Zahnräder fallen, können Reibung und Verschleiß zwischen den Zahnflächen verursachen. In schwerwiegenden Fällen kann dies aufgrund einer übermäßigen Ausdünnung der Zahnoberfläche zu Zahnbruch führen. Verschleiß ist die Hauptausfallursache bei offenen Getrieben.

Lösungen: Verwendung eines geschlossenen Getriebes, Erhöhung der Zahnoberflächenhärte, Verringerung des Oberflächenrauhigkeitswertes der Zahnoberfläche, Verwendung von sauberem Schmieröl.

5) Plastische Verformung.

Bei starker Belastung und hoher Reibung verformt sich die Oberfläche weicherer Verzahnungen entlang der Reibungsrichtung plastisch.

Lösungen: Härte der Zahnoberfläche erhöhen, Viskosität des Schmieröls erhöhen.

(4) Verfahren zur Herstellung von Zahnrädern

| Methode | Formschneiden | Generation Schneiden | |||

| Zahnradfräsen | Zahnradfräsen | Wälzfräsen | Zahnradrasur | Schleifen von Zahnrädern | |

| Abbildung |  |  |  |  |  |

| Beschreibung | Fräsen von Zahnrädern auf einer gewöhnlichen Fräsmaschine mit einem Fräser, der eine axiale Profilform aufweist, die mit der Zahnlochform des zu fräsenden Zahnrads identisch ist | Verfahren zur maschinellen Bearbeitung unter Verwendung der erzeugenden Schnittbewegung zwischen dem Werkstück und dem Werkzeug | |||

4. Arten der Getriebeübertragung

Das Zahnradgetriebe ist eine Art der mechanischen Übertragung, bei der Zahnradpaare zur Übertragung von Bewegung und Leistung verwendet werden. Es gibt viele Arten von Zahnradübertragungen. Auf der Grundlage der relativen Position der Zahnradübertragungsachsen können Zahnradgetriebe in zwei Kategorien unterteilt werden: planare Zahnradgetriebe und räumliche Zahnradgetriebe.

Arten der Getriebeübertragung

| Planares Getriebe | Klassifiziert nach Zahnradform | Stirnradgetriebe |

| Stirnradgetriebe | ||

| Herringbone-Getriebe | ||

| Klassifiziert nach Maschenform | Externe Maschenbildung | |

| Interne Vermaschung | ||

| Zahnstange und Ritzel | ||

| Räumliches Getriebe | Kegelrad | |

| Hypoidgetriebe | ||

| Schrägverzahntes Stirnrad | ||

| Schneckenradgetriebe | ||

5. Zahnradgetriebe

(1) Klassifizierung von Getrieben

Die einfachste Form der Kraftübertragung ist ein Mechanismus, der aus einem Paar ineinandergreifender Zahnräder besteht.

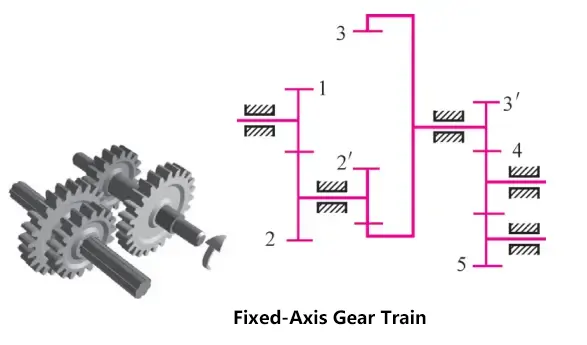

Um ein sehr großes Übersetzungsverhältnis zu erreichen oder um eine Eingangsdrehzahl aus verschiedenen Gründen in mehrere Ausgangsdrehzahlen umzuwandeln, werden in Maschinen jedoch eine Reihe von nacheinander ineinander greifenden Zahnradmechanismen für die Übertragung benötigt. Ein Getriebesystem, das aus einer Reihe von ineinandergreifenden Zahnrädern besteht, wird als Räderwerk bezeichnet.

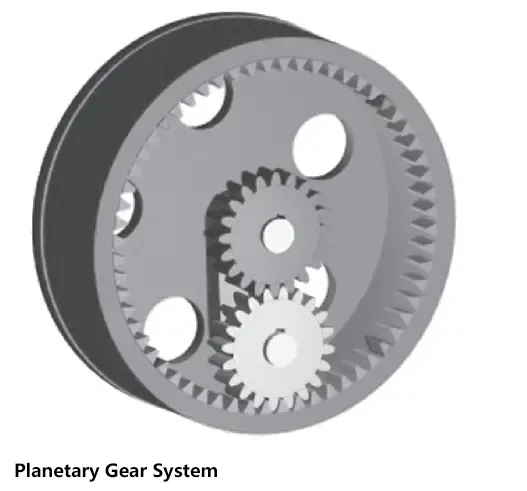

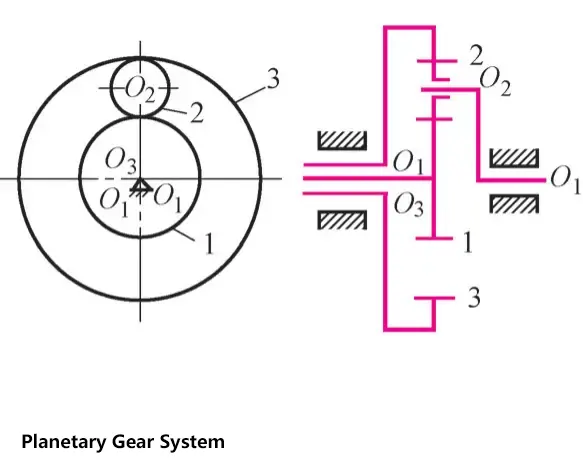

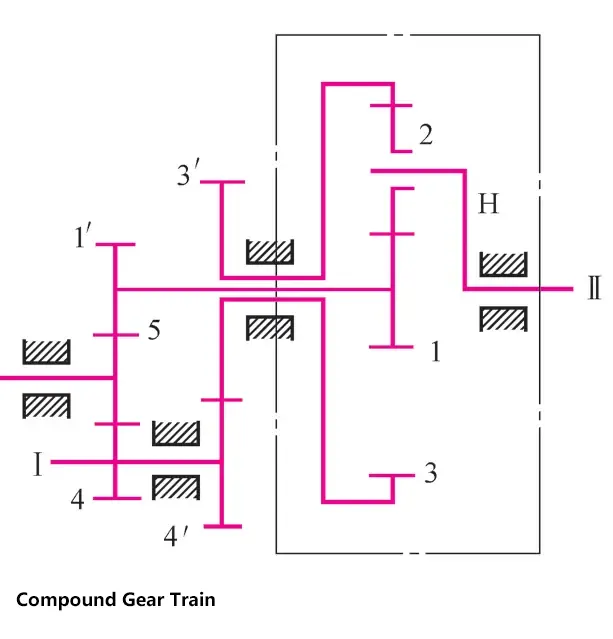

Je nachdem, ob die geometrischen Achslinien aller Zahnräder im Räderwerk während der Übertragung im Raum fixiert sind, können Räderwerke in drei Hauptkategorien unterteilt werden: Räderwerke mit festen Achsen, Planetenräder und Verbundräder.

1) Getriebe mit fester Achse.

Ein Räderwerk, bei dem die geometrischen Achsenpositionen aller Räder feststehen, wird als festachsiges Räderwerk bezeichnet.

2) Planetengetriebe.

Ein Räderwerk, bei dem die geometrische Achse mindestens eines Rades nicht feststeht, sondern sich um die feste Achse eines anderen Rades dreht, wird als Planetengetriebe bezeichnet.

3) Zusammengesetzte Zahnradsätze.

Ein Getriebe, das sowohl feststehende Achsgetriebe als auch Planetengetriebe oder mehrere Planetengetriebe enthält, wird als Verbundgetriebe bezeichnet.

(2) Anwendungen von Getriebezügen

1) Erzielung großer Übersetzungsverhältnisse. Bei der Verwendung von zwei ineinandergreifenden Zahnrädern ist das Übersetzungsverhältnis durch strukturelle Zwänge begrenzt. Durch den Einsatz von Getriebezügen können sehr große Übersetzungsverhältnisse erreicht werden, um den Anforderungen des Niedergeschwindigkeitsbetriebs gerecht zu werden.

2) Ermöglichung von Übertragungen über große Entfernungen. Wenn der Achsabstand zwischen zwei Wellen groß ist, würde die Verwendung eines einzigen Zahnradpaares für die Übertragung zu sehr großen Zahnradgrößen führen, was nicht nur Material verschwendet, sondern auch den Übertragungsmechanismus unhandlich macht. Durch die Verwendung von Getriebezügen kann eine kompakte Struktur erreicht werden, die eine Übertragung über größere Entfernungen ermöglicht.

3) Es kann ein mehrgängiges Getriebe realisiert werden. Durch die Verwendung von Schieberädern und anderen Mechanismen zur Änderung des Übersetzungsverhältnisses im Getriebesystem kann ein mehrgängiges Getriebe realisiert werden.

4) Kann die Drehrichtung ändern. Durch die Verwendung von Kegelrädern, Leerlaufrädern und anderen Mechanismen im Getriebesystem kann die Drehrichtung der angetriebenen Welle geändert werden, wodurch eine Vorwärts- und Rückwärtsdrehung der angetriebenen Welle erreicht wird.

5) Kann eine Bewegungssynthese oder -zerlegung erreichen. Mit Differentialgetrieben können zwei unabhängige Drehbewegungen zu einer Drehbewegung kombiniert oder eine Drehbewegung in zwei unabhängige Drehbewegungen zerlegt werden.

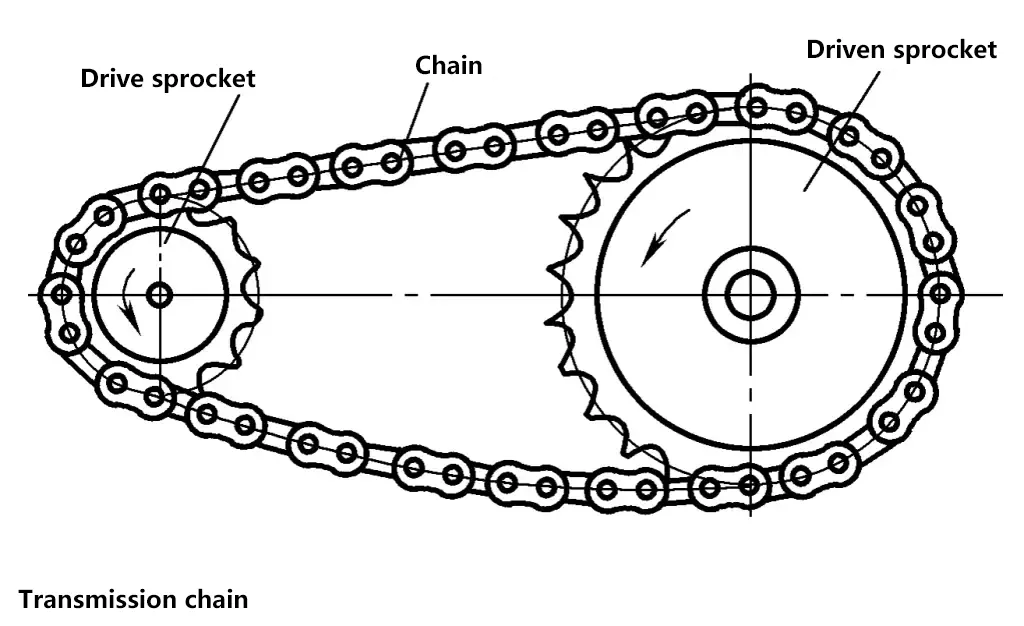

VII. Kettenantrieb

1. Arten von Kettenantrieben

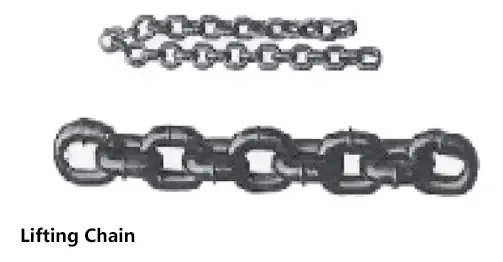

(1) Hebeketten

Zum Heben schwerer Gegenstände in Hebemaschinen.

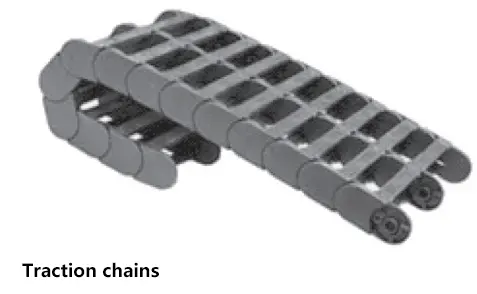

(2) Traktionsketten

Hauptsächlich zum Bewegen schwerer Gegenstände in Kettenförderer.

(3) Übertragungsketten

Wird zur Übertragung von Bewegung und Kraft in allgemeinen Maschinen verwendet.

2. Merkmale und Anwendungen von Kettenantrieben

Kein Gleiten, genaues durchschnittliches Übersetzungsverhältnis, geringe Zugkraft, geringe Belastung der Wellen; hohe Übertragungseffizienz; kompakter als andere Übertragungsstrukturen unter den gleichen Bedingungen und geeignet für den Einsatz in rauen Umgebungen.

Geringe Fertigungs- und Montagegenauigkeit, größerer Achsabstand, Stöße und Lärm. Nicht geeignet für Situationen mit großen Lastschwankungen und schnellen Umkehrungen. Die wichtigsten Ketten für die Kraftübertragung sind Rollenketten und geräuscharme Ketten.

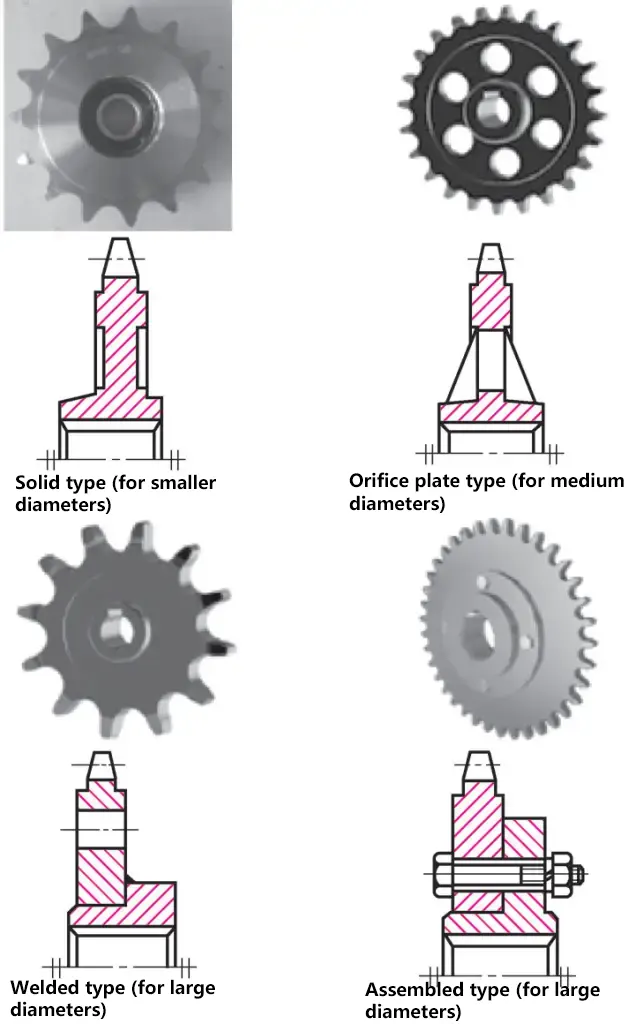

3. Struktur des Kettenrads

Je nach Durchmesser des Kettenrads werden sie in massive, stegförmige, geschweißte und zusammengesetzte Typen unterteilt.

4. Werkstoffe des Kettenrads

Werkstoffe für Kettenräder

| Material des Kettenrads | Wärmebehandlung | Härte der Zahnoberfläche | Anwendungsbereich |

| 15, 20 | Aufkohlen, Abschrecken, Anlassen | 50~60HRC | z≤25, Ritzel mit Stoßbelastungen |

| 35 | Normalisierung | 160~200HBS | Ritzel mit z>25 |

| 45, 50, ZG310-570 | Abschrecken, Anlassen | 40~45HRC | Ritzel ohne schwere Stöße |

| 15Cr, 20Cr | Aufkohlen, Abschrecken, Anlassen | 50~60HRC | Hochleistungskettenräder mit z<25 |

| 40Cr, 35SiMn, 35CrMn | Abschrecken, Anlassen | 40~50HRC | Wichtige Ritzel mit hochwertigen Ketten |

| Q215/Q255 | Glühen nach dem Schweißen | 140HBW | Mittlere Geschwindigkeit, mittlere Leistung, größere angetriebene Kettenräder |

| Grauguss mit einer Zugfestigkeit von mindestens HT150 | Abschrecken, Anlassen | 260~280HBW | Ritzel mit z>50 |

| Phenolharzlaminat auf Gewebebasis | - | - | P<6kW, höhere Geschwindigkeit, die eine sanfte und geräuscharme Übertragung erfordert |

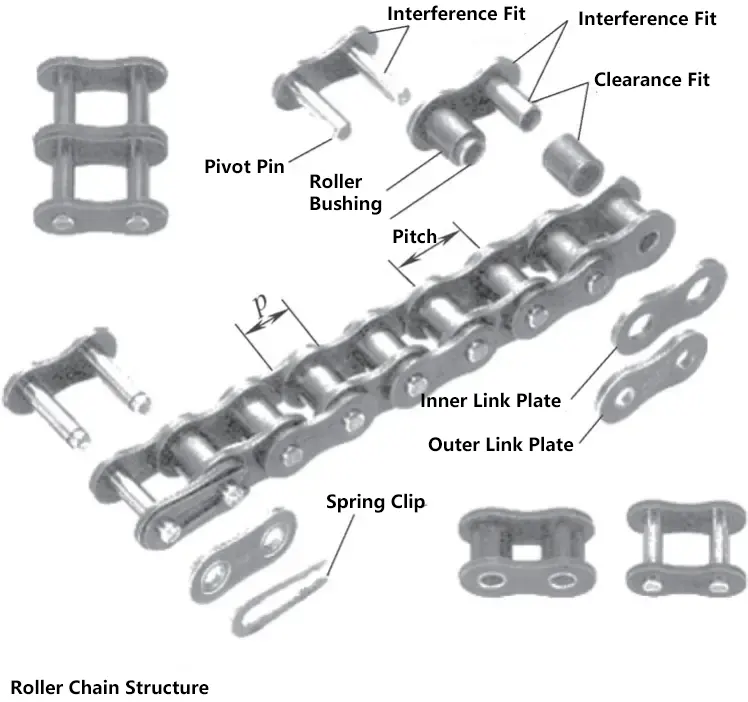

5. Rollenketten

(1) Aufbau von Rollenketten

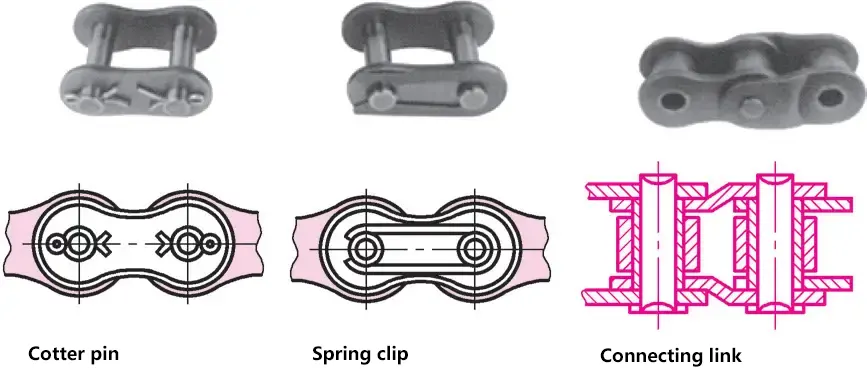

Rollenketten bestehen aus Innenlaschen, Außenlaschen, Bolzen, Buchsen und Rollen. Die Außenlaschen sind an den Bolzen befestigt, die Innenlaschen sind an den Buchsen befestigt, und die Rollen können relativ zu den Buchsen und Bolzen rotieren. Der Eingriff zwischen Kette und Kettenrad erfolgt also hauptsächlich durch Rollreibung.

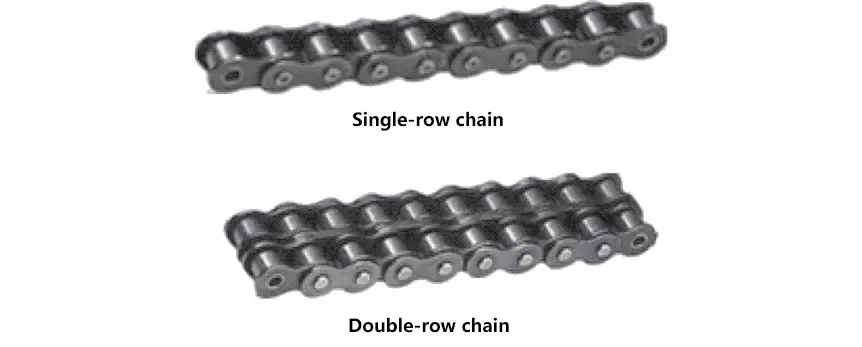

(2) Klassifizierung von Rollenketten

Einteilung in einsträngige und mehrsträngige Ketten. Rollenketten können einsträngig oder mehrsträngig parallel verwendet werden, wobei bei mehrsträngiger Parallelverwendung eine höhere Leistung übertragen werden kann.

(3) Anschlusstechniken für Rollenketten

Die Länge einer Kette wird durch die Anzahl der Glieder ausgedrückt. Bei einer geraden Anzahl von Gliedern wechseln sich Innen- und Außenlaschen ab, die an der Verbindungsstelle durch einen Splint oder eine Federklammer verbunden sind. Bei einer ungeraden Anzahl von Gliedern ist ein Übergangsglied für die Verbindung erforderlich. Übergangsglieder sind aufwändig in der Herstellung und weisen schlechte Spannungsbedingungen auf, so dass sie in der Produktion möglichst vermieden werden sollten und in der Praxis geradzahlige Glieder verwendet werden sollten.

6. Hauptparameter von Rollenketten

(1) Neigung p

Der theoretische Abstand zwischen den Mittelpunkten von zwei benachbarten Verbindungsstiften.

(2) Gesamtzahl der Kettenglieder L p

Die Gesamtzahl der Glieder der gesamten Kette, bezeichnet mit Lp . Mehrsträngige Ketten werden wie einsträngige Ketten berechnet.

(3) Gesamtlänge der Kette l

Die Gesamtkettenlänge l ist das Produkt aus der Anzahl der Glieder Lp und die Tonhöhe p, d. h. l=Lp p.

(4) Abstand der Litzen pt

Der Abstand zwischen den Mittelebenen benachbarter Stränge in Doppelstrang- oder Mehrstrangketten.

7. Modellnummern der Rollenketten

Rollenketten sind genormt und in die Serien A und B unterteilt, wobei die Serie A für die Konstruktion und die Serie B für die Wartung verwendet wird. Die Serie A ist die am häufigsten verwendete. Die Modellnummer einer Rollenkette wird durch die Kettennummer + Seriencode A oder B dargestellt.

Kettennummer - Anzahl der Stränge - Gesamtzahl der Kettenglieder Standardnummer

Zum Beispiel: 08B-2-80 GB/T 1243-2006 bezeichnet eine Rollenkette mit der Kettennummer 08B, 2 Strängen und 80 Gliedern. Die Parameter von Rollenketten sind in den einschlägigen Normen zu finden.

VIII. Reibradantrieb

1. Arbeitsprinzip des Reibradantriebs

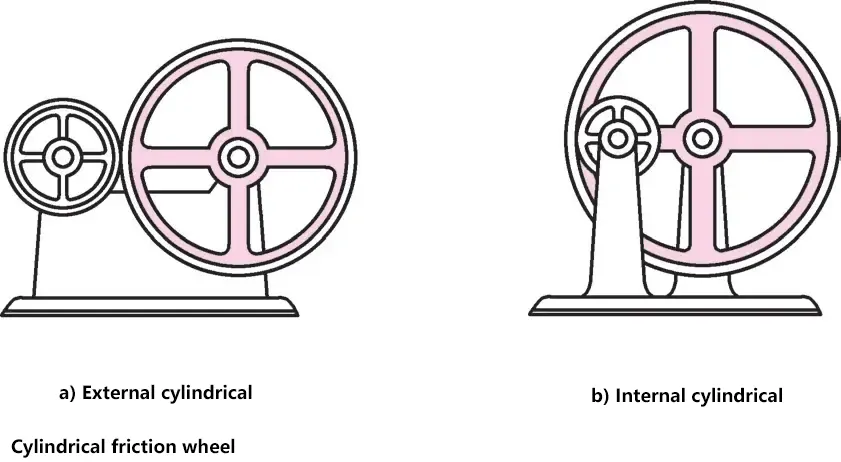

Der Reibradantrieb besteht aus zwei aneinandergepressten Reibrädern, die die durch den direkten Kontakt zwischen den beiden Rädern erzeugte Reibungskraft zur Übertragung von Bewegung und Kraft nutzen. Er kann in außen- und innenzylindrische Typen unterteilt werden.

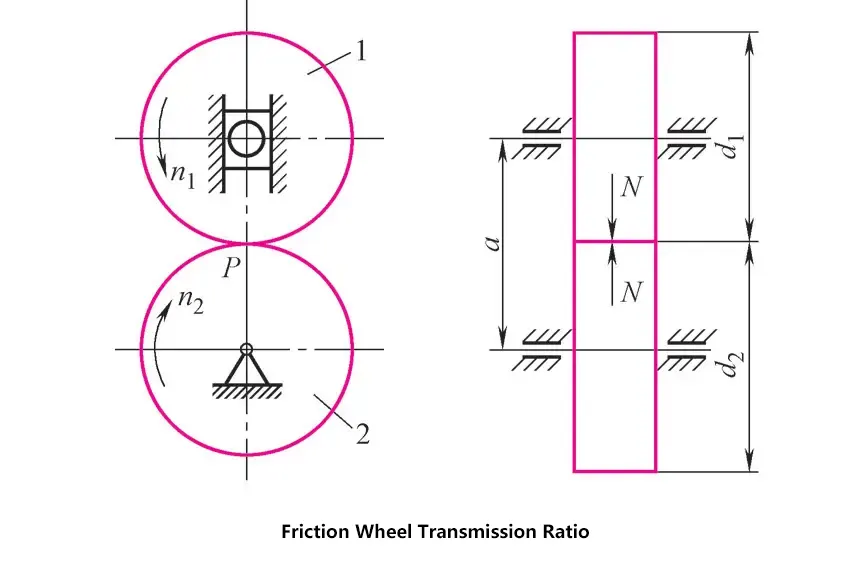

2. Übersetzungsverhältnis des Reibradantriebs

Wenn das treibende Rad 1 und das angetriebene Rad 2 zusammengedrückt werden, entsteht an der Kontaktstelle P eine Druckkraft. Wenn sich das treibende Rad 1 gegen den Uhrzeigersinn dreht, treibt die Reibungskraft das angetriebene Rad 2 an, sich im Uhrzeigersinn zu drehen. Wenn kein Schlupf auftritt, sollten die Umfangsgeschwindigkeiten der beiden Räder im Punkt P gleich sein, d. h. v 1 =v 2 (m/s).

Denn

v 1 =πD1 n1 /1000×60, v2 =πD2 n2 /1000×60

Deshalb

i12=n1/n2=D2/D1

Wo

- i12 - Übersetzungsverhältnis der beiden Reibräder;

- n1 , n2 - Drehzahlen der treibenden und angetriebenen Räder (U/min);

- D1 , D2 - Durchmesser der treibenden und angetriebenen Räder (mm).

3. Arten von Reibradantrieben

Je nach der relativen Position der beiden Radachsen lassen sich Reibradantriebe in zwei Typen einteilen: parallele Achsen und sich kreuzende Achsen.

(1) Parallele Achsen

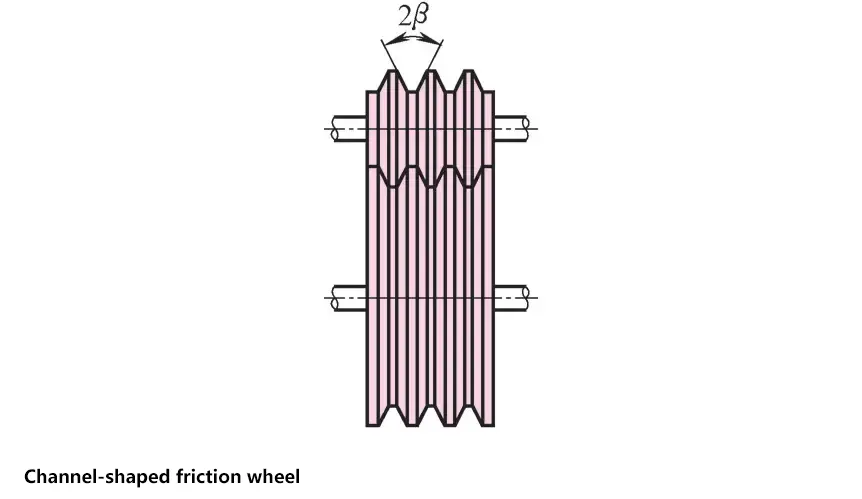

Enthält zylindrische Reibräder und gerillte Reibräder.

1) Zylindrische Reibräder.

Einfache Struktur, einfache Herstellung, hohe Druckkraft, unterteilt in externe und interne Typen. Verwendet für die Übertragung mit geringer Leistung, wie z.B. Instrumenteneinstellgeräte.

2) Gerillte Reibräder.

Mit einem Rillenwinkel von 2β haben sie Seitenkontakt, was die tangentiale Reibungskraft bei gleicher Anpresskraft erhöhen und die Übertragungsleistung verbessern kann. Sie sind jedoch anfällig für Erwärmung und Verschleiß, haben eine geringere Übertragungseffizienz und erfordern eine höhere Fertigungs- und Installationsgenauigkeit. Geeignet für den Einsatz in Mechanismen wie z. B. Drehmaschinenantriebssystemen.

(2) Sich kreuzende Achsen

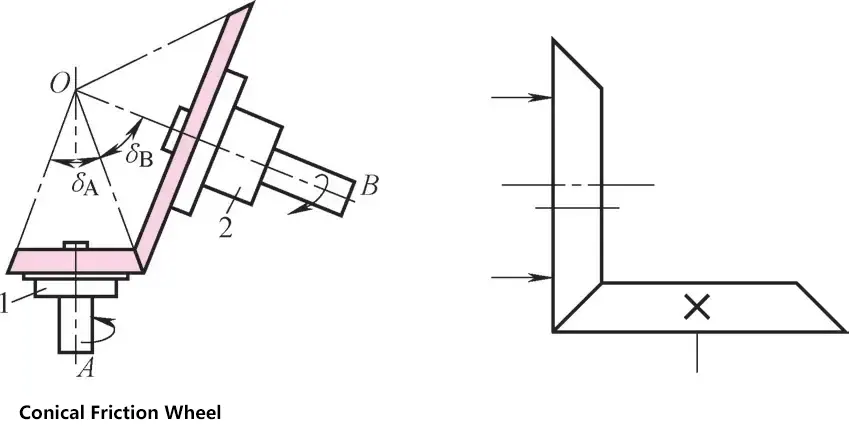

Enthält konische Reibräder und Stirnreibräder.

1) Konische Reibräder.

Bei der Planung und dem Einbau sollte die relative Position der Achsen korrekt sein, und die Kegelspitzen sollten übereinstimmen. Sie können rechtwinklig oder nicht rechtwinklig sein. Wird häufig in Hochleistungs-Friktionspressen verwendet.

2) Stirnseitige Reibräder.

Einfacher Aufbau, einfache Herstellung, hohe Presskraft; anfällig für Erhitzung und Verschleiß, geringer Wirkungsgrad; hohe Anforderungen an Verarbeitung und Montage. Unterteilt in zylindrische und konische Reibräder. Einsatz in Reibpressen und ähnlichen Anwendungen.

4. Merkmale von Reibradantrieben

- Einfache Struktur und einfache Herstellung.

- Rutscht bei Überlast und schützt die Komponenten.

- Einfaches Erreichen einer kontinuierlichen und sanften stufenlosen Geschwindigkeitsänderung mit einem breiten Anwendungsbereich.

- Während des Betriebs kommt es zu einem Gleiten, was zu einem geringen Wirkungsgrad der Übertragung und zur Unfähigkeit führt, genaue Übersetzungsverhältnisse einzuhalten.

- Größere Baumaße, hohe Wellen- und Lagerbelastungen, schlechte Überlast- und Stoßfestigkeit, daher nur für Anwendungen mit geringer Leistungsübertragung geeignet.

IX. Riemenantrieb

Riemenantriebe nutzen Reibverbindungen, um das Drehmoment zwischen zwei Wellen zu übertragen.

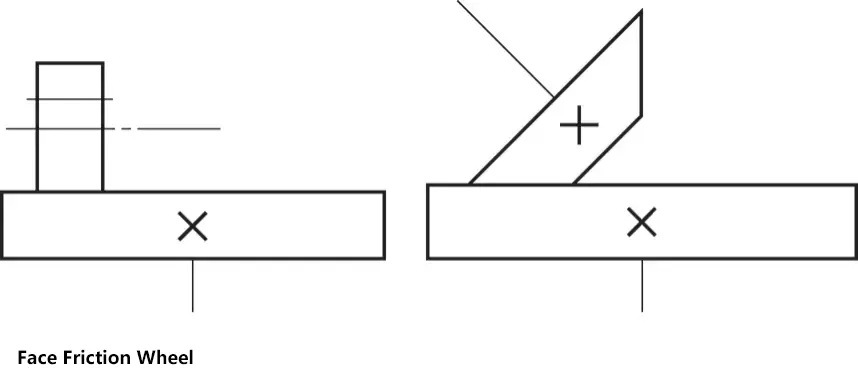

1. Arten von Riemenantrieben

Riemenantriebe bestehen aus Riemen und Riemenscheiben und können in Reibungs- und Eingriffsantriebe unterteilt werden.

Die wichtigsten Riementypen für Reibungsantriebe sind Flachriemen, Keilriemen, Rundriemen und Keilrippenriemen; der Riemen für kämmende Antriebe ist der Synchronzahnriemen.

2. Flachriemenantrieb

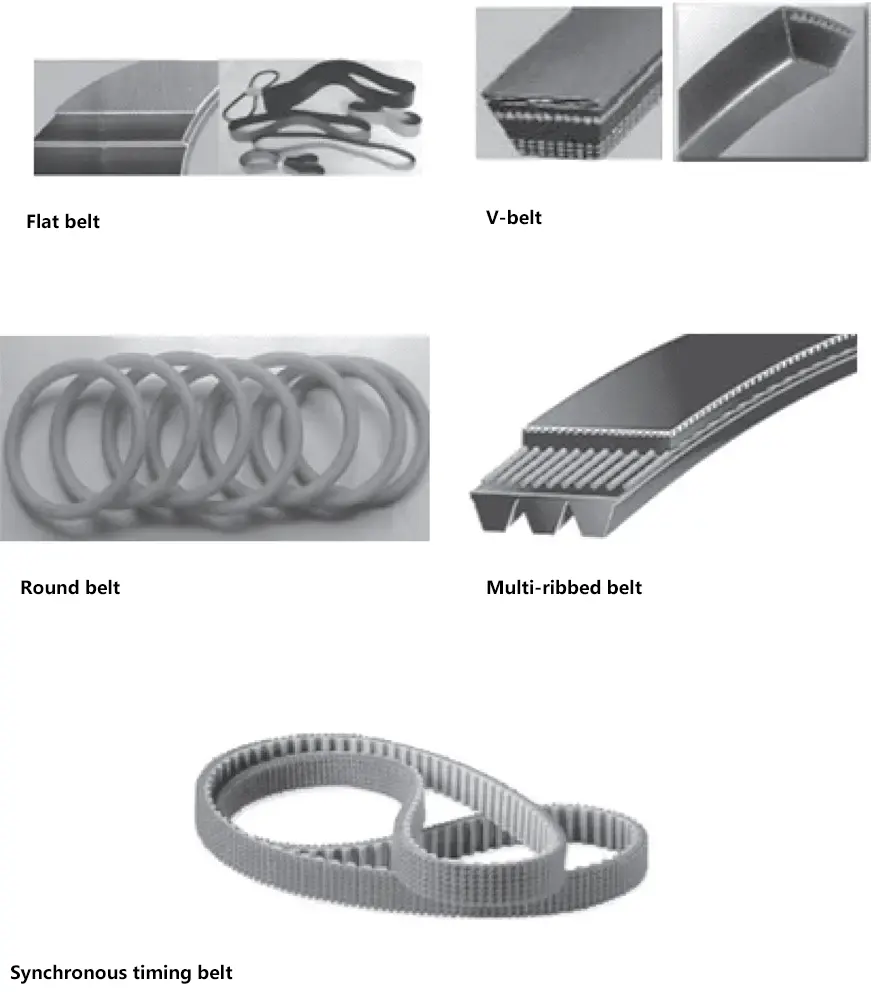

(1) Formen von Flachriemenantrieben

Es gibt offene, gekreuzte, halbgekreuzte und Winkelantriebstypen.

- Offener Typ. Die Achsen der beiden Räder sind parallel, die Symmetrieebenen der beiden Radbreiten fallen zusammen, und sie drehen sich in dieselbe Richtung.

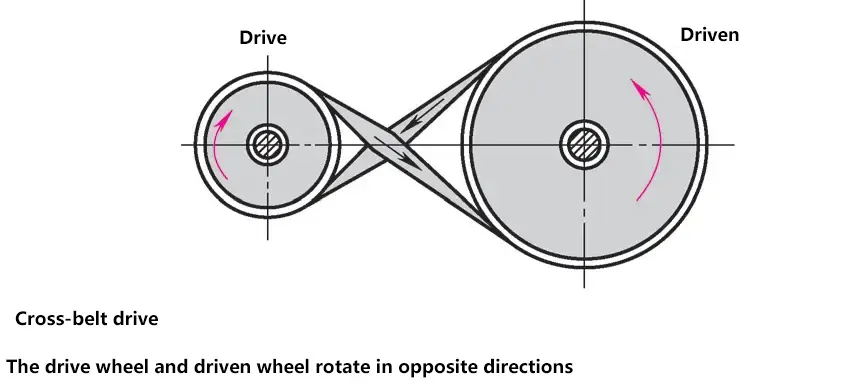

- Gekreuzter Typ. Die Achsen der beiden Räder sind parallel, die Symmetrieebenen der beiden Radbreiten fallen zusammen, und sie drehen sich in entgegengesetzter Richtung.

- Halbgekreuzter Typ. Die Achsen der beiden Räder sind im Raum schräg gestellt, wobei der Schrägstellungswinkel im Allgemeinen 90° beträgt.

- Winkeltrieb. Die Achsen der Riemenscheiben kreuzen sich.

(2) Arten von Flachriemen

Zu den wichtigsten Arten von Flachriemen gehören Flachriemen mit Segeltuchkern, gewebte Flachriemen, Flachriemen aus nylonbeschichtetem Verbundmaterial usw.

1) Flachriemen mit Segeltucheinlage.

Hergestellt durch Verkleben mehrerer Lagen von gummibeschichtetem Segeltuch, erhältlich in Ausführungen mit offenem Rand und mit umgeschlagenem Rand. Hohe Zugfestigkeit, gute Temperaturbeständigkeit und niedrige Kosten; schlechte Hitze- und Ölbeständigkeit, kantenoffene Ausführung ist flexibler. Wird für Getriebe mit größeren Achsabständen verwendet.

2) Gewebte Flachriemen.

Dazu gehören Baumwoll-, Woll- und genähte Baumwollriemen sowie Seiden-, Hanf- und Nylongewebe für Hochgeschwindigkeitsübertragung. Die Riemenoberflächen können gummibeschichtet oder unbeschichtet sein. Gute Flexibilität, geringe Kraftübertragung und Neigung zur Lockerung. Wird für mittlere und kleine Kraftübertragungen verwendet.

3) Flachriemen aus Nylon-laminiertem Verbundmaterial.

Die tragende Schicht besteht aus Nylonplatten (ein- oder mehrlagig), wobei chromgegerbtes Leder, gummibeschichtetes Segeltuch oder spezielle Gewebe mit der Arbeitsfläche verbunden sind. Hohe Festigkeit, großer Reibungskoeffizient, gute Flexibilität und Beständigkeit gegen Lockerung. Wird für Hochleistungsgetriebe verwendet; dünne Versionen können für Hochgeschwindigkeitsgetriebe verwendet werden.

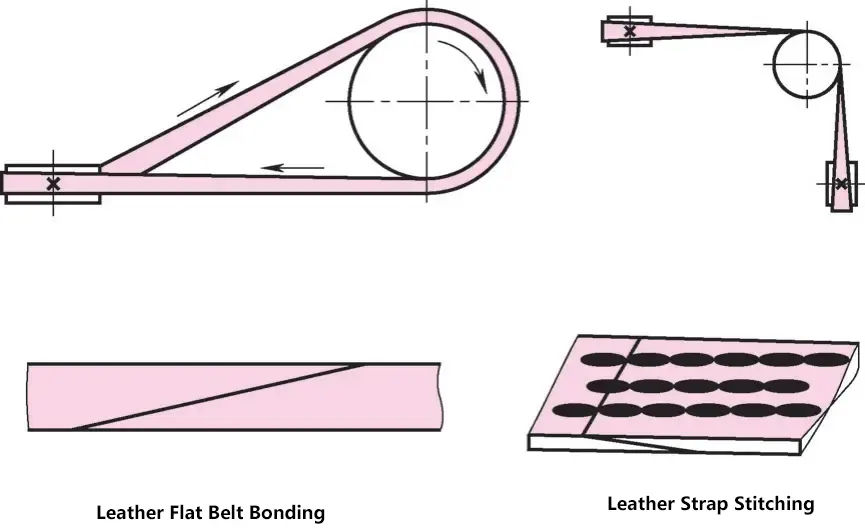

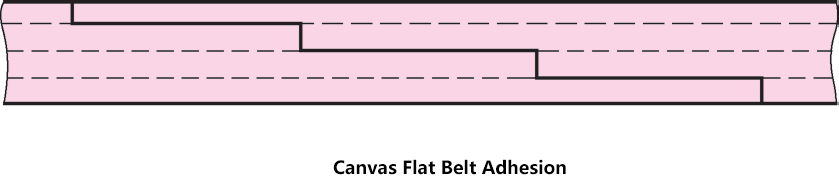

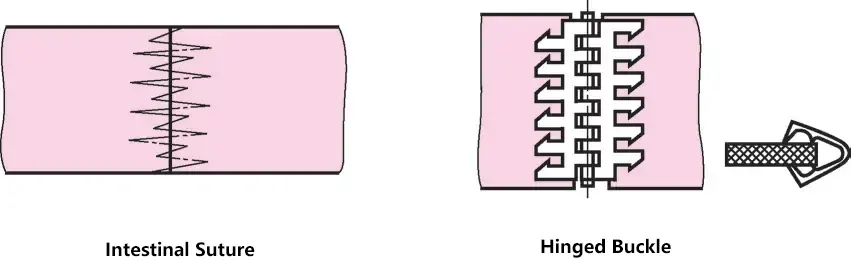

(3) Verbindungsmethoden für Flachriemen

Dazu gehören das Kleben von Flachgürteln aus Leder, das Nähen von Lederspitzen, das Kleben von Flachgürteln aus Segeltuch, das Nähen von Darmschnüren und Scharniergürtelverschlüsse.

(4) Merkmale und Anwendungen von Flachriemenantrieben

Geringer Aufprall während der Übertragung, kann bei höheren Geschwindigkeiten betrieben werden; bei hohen Übertragungsgeschwindigkeiten (v≥25m/s) können leichte und dünne Hochgeschwindigkeits-Flachriemen verwendet werden; für eine geringere Leistungsübertragung können gewebte Flachriemen verwendet werden; für eine höhere Leistungsübertragung werden nahtlose Verbundriemen mit Nylonplatten oder Polyesterschnüren als tragende Schicht und chromgegerbtem Leder oder gummibeschichtetem Segeltuch auf der Arbeitsfläche verwendet.

Scharnierschnallenriemen übertragen eine höhere Leistung, haben aber eine geringere Übertragungsgeschwindigkeit. Bei hohen Geschwindigkeiten können sie starke Vibrationen erzeugen.

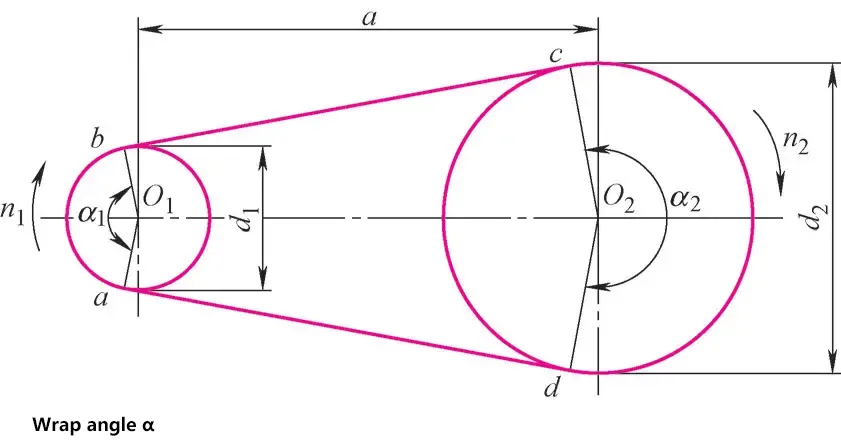

(5) Parameter der Flachriemenübertragung

1) Umschlingungswinkel α.

Der zentrale Winkel, der dem Kontaktbogen zwischen dem Riemen und der Riemenscheibe entspricht. Die Größe des Umschlingungswinkels spiegelt die Länge des Kontaktbogens zwischen dem Riemen und der Riemenscheibenrandfläche wider, die mit der Reibung zwischen den Kontaktflächen zusammenhängt. Ist der Umschlingungswinkel zu klein, kommt es zum Schlupf.

Berechnung des Umschlingungswinkels:

- Offene Übertragung: α 1 =180°-(d2 -d1 )/a×57.3°

- Kreuztransmission: α 1 =180°-(d2 +d1 )/a×57.3°

- Semi-Quer-Übertragung: α 1 =180°+d1/a×57.3°

- Für Flachriemengetriebe wird im Allgemeinen ein Umschlingungswinkel α von ≥150° verlangt.

Wo

- d 1 , d 2 - Durchmesser der kleinen und großen Riemenscheiben (mm);

- a - Achsabstand zwischen zwei Riemenscheiben (mm).

2) Gürtellänge L.

Die Flachriemenlänge ist der Innenumfang des Flachriemens. In der Praxis sollte bei der Berechnung der Riemenlänge auch die Spannung des Flachriemens auf der Riemenscheibe, der Durchhang und die Verbindungslänge des Flachriemens berücksichtigt werden.

Berechnung der Bandlänge L:

- Offene Übertragung: L=2a+π/2(d1 +d2 )+(d2 -d1 ) 2 /4a

- Kreuztransmission: L=2a+π/2(d 1 +d2 )+(d2 +d1 ) 2 /4a

- Semi-Quer-Übertragung: L=2a+π/2(d1 +d2 )+(d2 2 +d1 2 )/2a

3) Übersetzungsverhältnis i.

Bei der Berechnung des Übersetzungsverhältnisses von Flachriemen wird der elastische Schlupf im Getriebe nicht berücksichtigt. Aufgrund des kleinen Umschlingungswinkels der Riemenscheibe und des Achsabstands des Riemens ist das Übersetzungsverhältnis der Flachriemenübertragung im Allgemeinen i≤5.

Berechnung des Übersetzungsverhältnisses i:

i12=n1/n2=d2/d1

Wo

- d1 , d2 - Durchmesser der kleinen und großen Riemenscheiben (mm);

- n1 , n2 - Drehgeschwindigkeit der kleinen und großen Riemenscheiben (U/min).

4) Achsabstand a.

Der Abstand zwischen den Achsen zweier Riemenscheiben, wenn der Riemen gespannt ist, wird als Achsabstand bezeichnet.

Berechnung des Achsabstands a:

Tatsächlicher Achsabstand bei offener Übertragung:

a=A+√(A2-B)

Wo

A=L/4-π(d1 +d2 )/8, B=(d2 -d1 ) 2 /8

3. Keilriemenübertragung

(1) Aufbau und Normen von Keilriemen

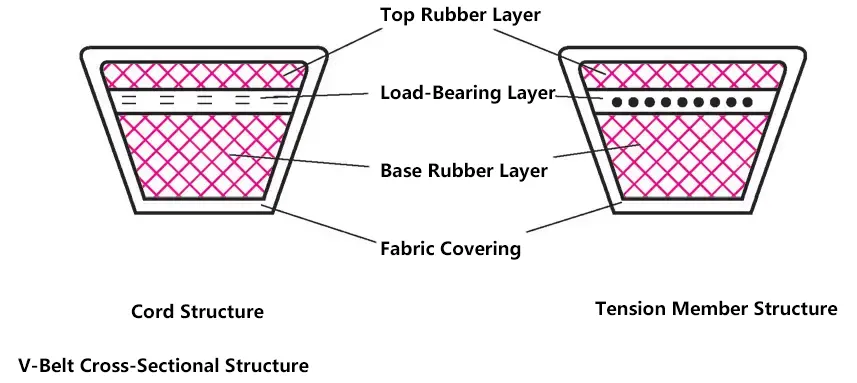

1) Aufbau von Keilriemen.

Die Querschnittsstruktur der üblicherweise verwendeten Keilriemen lässt sich in zwei Kategorien einteilen: die Segeltuchstruktur und die Kordstruktur, die aus vier Teilen besteht: oberes Gummi, tragende Schicht, unteres Gummi und Deckgewebe. Das Material des Deckgewebes ist Segeltuch, das die Schutzschicht des Keilriemens darstellt; die oberen und unteren Gummimaterialien sind Gummi, das obere Gummi kann gedehnt und das untere Gummi kann zusammengedrückt werden; die tragende Schicht trägt hauptsächlich die Zugkraft.

2) Normen für Keilriemen.

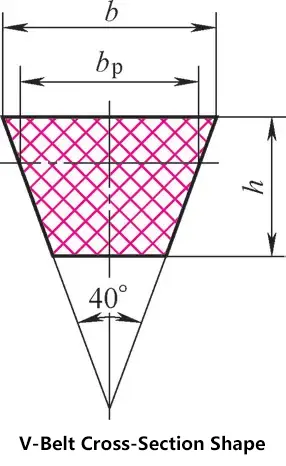

Keilriemen sind genormt worden. Zu den gebräuchlichen Keilriemen gehören vor allem Normalkeilriemen, Schmalkeilriemen, Breitkeilriemen und Halbbreitkeilriemen, alle mit einem Keilwinkel α von 40°. Regelmäßige Keilriemen sind die am häufigsten verwendeten.

GB/T11544-2012 spezifiziert sieben Typen von regulären Keilriemen: Y, Z, A, B, C, D und E. Die Kordelstruktur hat nur vier Typen: Z, A, B und C.

Querschnittsabmessungen von regulären Keilriemen

| Typ | Teilungsbreite b p /mm | Obere Breite b/mm | Höhe h/mm | Keilwinkel α/(°) |

| Y | 5.3 | 6 | 4 | 40 |

| Z | 8.5 | 10 | 6 | 40 |

| A | 11.0 | 13 | 8 | 40 |

| B | 14.0 | 17 | 11 | 40 |

| C | 19.0 | 22 | 14 | 40 |

| D | 27.0 | 32 | 19 | 40 |

| E | 32.0 | 38 | 23 | 40 |

3) Bezugslänge Ld von Keilriemen.

Ein Keilriemen ist ein nahtloser Schlaufenriemen. Die Faserschicht, die unter einer bestimmten Spannung eine konstante Länge und Breite beibehält, wird als neutrale Schicht bezeichnet. Die entlang der neutralen Lage gemessene Länge wird als Teilungslänge L d die auch als Bezugslänge oder Nennlänge bezeichnet wird.

Die Kennzeichnung eines Keilriemens besteht aus drei Teilen: Typ, Bezugslänge und Standardnummer.

Die Keilriemenkennzeichnung B1560GB/T11544-2012 bezeichnet einen Keilriemen des Typs B mit einer Bezugslänge von 1560 mm.

Keilriementypen und Längenreihen (Einheit: mm)

| Y | Z | A | B | C | D | E |

| 200 | 405 | 630 | 930 | 1565 | 2740 | 4660 |

| 224 | 475 | 700 | 1000 | 1760 | 3100 | 5040 |

| 250 | 530 | 790 | 1100 | 1950 | 3330 | 5420 |

| 280 | 625 | 890 | 1210 | 2195 | 3730 | 6100 |

| 315 | 700 | 990 | 1370 | 2420 | 4080 | 6850 |

| 355 | 780 | 1100 | 1560 | 2715 | 4620 | 7650 |

| 400 | 920 | 1250 | 1760 | 2880 | 5400 | 9150 |

| 450 | 1080 | 1430 | 1950 | 3080 | 6100 | 12230 |

| 500 | 1330 | 1550 | 2180 | 3520 | 6840 | 13750 |

| 1420 | 1640 | 2300 | 4060 | 7620 | 15280 | |

| 1540 | 1750 | 2500 | 4600 | 9140 | 16800 | |

| 1940 | 2700 | 5380 | 10700 | |||

| 2050 | 2870 | 6100 | 12200 | |||

| 2200 | 3200 | 6815 | 13700 | |||

| 2300 | 3600 | 7600 | 15200 | |||

| 2480 | 4060 | 9100 | ||||

| 2700 | 4430 | 10700 | ||||

| 4820 | ||||||

| 5370 | ||||||

| 6070 |

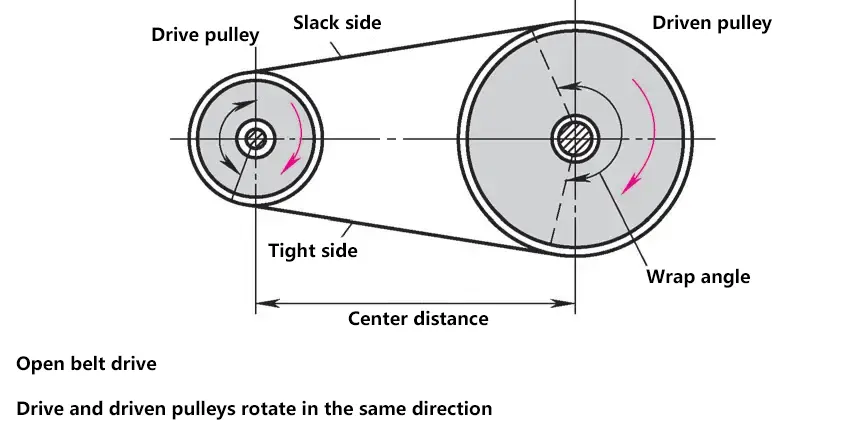

(2) Aufbau und Werkstoffe von Keilriemenscheiben

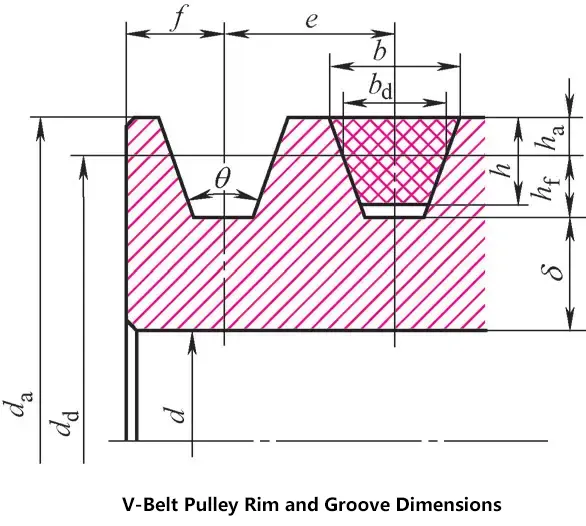

1) Aufbau von Keilriemenscheiben.

Die Struktur von Keilriemenscheiben besteht in der Regel aus einem Kranz, einer Nabe und Speichen. Die Felge dient zur Montage des Antriebsriemens und ist mit Rillen versehen, die dem Riementyp und der Riemennummer entsprechen.

Keilriemenscheiben müssen einfach herzustellen, leicht und gleichmäßig verteilt sein, sich beim Einbau leicht ausrichten lassen und beim Gießen oder Schweißen nur minimale Spannungen aufweisen.

Abmessungen des Keilriemenscheibenrandes und der Rillen (Einheit: mm)

| Artikel | Symbol | Y | Z | A | B | C | D | |

| Referenzbreite | bd | 5.3 | 8.5 | 11 | 14.0 | 19 | 27.0 | |

| Nuttiefe über der Bezugslinie | hamin | 1.6 | 2.0 | 2.75 | 3.5 | 4.8 | 8.1 | |

| Nuttiefe unter der Bezugslinie | hfmin | 4.7 | 7.0 | 8.7 | 10.8 | 14.3 | 19.9 | |

| Abstand der Rillen | ext: e | 8±0.3 | 12±0.3 | 15±0.3 | 19±0.4 | 25.5±0.5 | 37±0.6 | |

| Abstand zwischen den Rillen | fmin | 6 | 7 | 9 | 11.5 | 16 | 23 | |

| Minimale Felgendicke | δmin | 5 | 7.0 | 6 | 10.8 | 10 | 12 | |

| Radius der Hohlkehle | r1 | 0.2~0.5 | ||||||

| Breite der Riemenscheibe | B | B=(z-1)e+2f z-Anzahl der Rillen | ||||||

| Äußerer Durchmesser | da | da=dd+2ha | ||||||

| Rillenwinkel θ | 32° | Entsprechende Referenz Durchmesser dd | ≤60 | - | - | - | - | - |

| 34° | - | ≤80 | ≤118 | ≤190 | ≤315 | - | ||

| 36 | >60 | - | - | - | - | ≤475 | ||

| 38° | - | >80 | >118 | >190 | >315 | >475 | ||

| Grenzabweichung | ±30′ | |||||||

Aufbau der Keilriemenscheibe

2) Material der Keilriemenscheibe.

Das Material der Keilriemenscheibe wird auf der Grundlage des Durchmessers oder der Geschwindigkeit der Keilriemenscheibe ausgewählt.

Material der Keilriemenscheibe

| Material der Keilriemenscheibe | HT150, HT200 | HT200, Riemenscheibe aus Stahl | Stahlplatte geschweißt | Riemenscheibe aus Kunststoff | Riemenscheibe aus Aluminiumlegierung |

| Verwendungsbereich | v≤30m/s | v>30m/s | d≥500mm | Langsame Übertragung, Übertragung mit geringer Leistung, v<15m/s | Hochgeschwindigkeitsübertragung |

(3) Merkmale und Anwendungen der Keilriemenübertragung

Vorteile: Sanfte Übertragung, geräuscharm, kann Vibrationen dämpfen und absorbieren; einfache Struktur, geringe Installationspräzision, einfache Wartung; im Falle einer Überlast rutscht der Riemen auf der Riemenscheibe, was einen Sicherheitsschutz bietet. Nachteilige Eigenschaften: Der Riemen ist elastisch, es gibt ein elastisches Gleiten, das Übersetzungsverhältnis ist ungenau; große Gesamtabmessungen, geringe Übertragungseffizienz.

Anwendungsszenarien: Situationen, in denen eine reibungslose Übertragung erforderlich ist, in denen kein genaues Übersetzungsverhältnis erforderlich ist, oder für mittlere bis kleine Leistungen und größere Achsabstände.

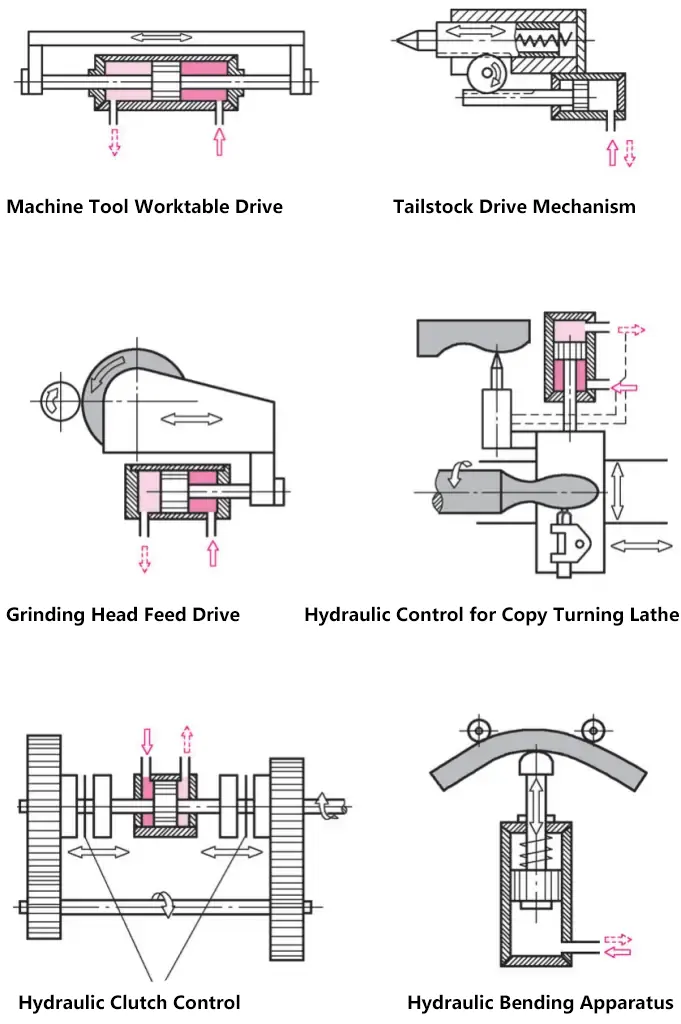

X. Hydraulische und pneumatische Übertragung

1. Hydraulische Übertragung

Die hydraulische Kraftübertragung ist eine Form der Kraftübertragung, bei der eine Flüssigkeit als Arbeitsmedium verwendet wird, wobei die Druckenergie der Flüssigkeit zur Kraftübertragung und Steuerung genutzt wird.

(1) Merkmale und Anwendungen der hydraulischen Übertragung

Vorteile: Im Vergleich zu mechanischen und elektrischen Getrieben zeichnen sich hydraulische Getriebe durch eine kompakte Struktur, hohe Übertragungskraft, präzise Positionierung, sanfte Bewegung, einfache Automatisierung, gute Schmierung der Komponenten und lange Lebensdauer aus.

Nachteilig sind: Relativ geringer Wirkungsgrad, nicht geeignet für lange Strecken, nicht geeignet für den Einsatz bei hohen oder niedrigen Temperaturen, hohe Präzisionsanforderungen an die Hydraulikkomponenten, hohe Kosten usw.

Anwendungen: Maschinenbau, Metallurgie, Erdölindustrie, Bauwesen, Schiffbau, Militär, Luft- und Raumfahrt und andere Industriezweige.

(2) Funktionsprinzip der hydraulischen Übertragung und Zusammensetzung des hydraulischen Übertragungssystems

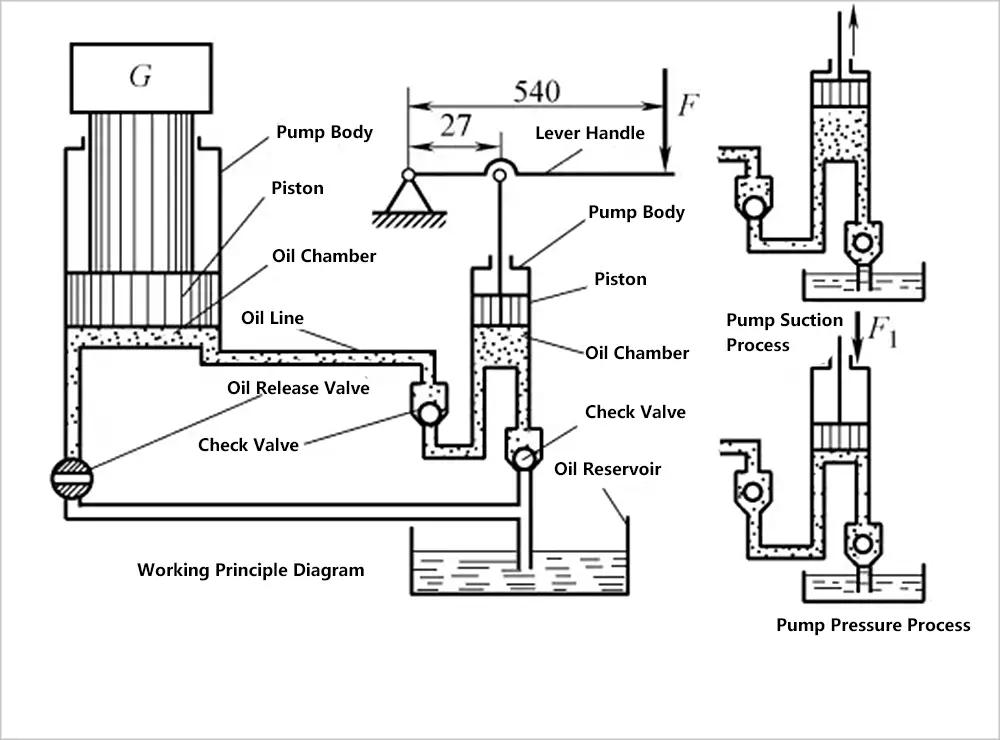

1) Funktionsprinzip der hydraulischen Übertragung

Das Hydrauliksystem verwendet eine Hydraulikpumpe, um die mechanische Energie des Antriebsmotors in Druckenergie der Flüssigkeit umzuwandeln. Durch die Veränderung des Flüssigkeitsdrucks wird die Energie übertragen. Nach der Übertragung durch verschiedene Steuerventile und Rohrleitungen werden Hydraulikzylinder oder Hydraulikmotoren und andere hydraulische Aktuatoren verwendet, um die Druckenergie der Flüssigkeit in mechanische Energie umzuwandeln und so den Arbeitsmechanismus anzutreiben, um eine lineare Hin- und Herbewegung und eine Drehbewegung zu erreichen.

Die verwendete Flüssigkeit wird als Arbeitsmedium bezeichnet, in der Regel Mineralöl, das ähnlich wie Übertragungselemente wie Riemen, Ketten und Zahnräder in der mechanischen Übertragung funktioniert. Hydraulikpumpen werden verwendet, um Flüssigkeit zu fördern und Druck zu erzeugen, Hydraulikzylinder werden verwendet, um eine lineare Bewegung zu erreichen, und Hydraulikmotoren werden verwendet, um eine Rotationsbewegung zu erreichen. Unten sehen Sie eine schematische Darstellung eines Hydraulikhebers.

2) Zusammensetzung der hydraulisches Übertragungssystem

Jedes einfache und vollständige hydraulische Übertragungssystem besteht aus den folgenden vier Teilen:

- Antriebselement (Hydraulikpumpe). Ihre Aufgabe ist es, das Hydrauliksystem mit Drucköl zu versorgen und als Kraftquelle zu dienen.

- Betätigungselement (Hydraulikzylinder oder Motor). Seine Funktion besteht darin, unter der Wirkung von unter Druck stehendem Öl externe Arbeit zu verrichten.

- Steuerelemente. Überdruckventile, Drosselventile, Wegeventile usw. haben die Aufgabe, den Druck, den Durchfluss bzw. die Richtung des Systems zu regeln, um die Anforderungen der Betätigungselemente an Kraft, Geschwindigkeit und Bewegungsrichtung zu erfüllen.

- Hilfselemente. Wie z. B. Öltanks, Rohre, Rohrverbindungen, Filter, Akkumulatoren usw.

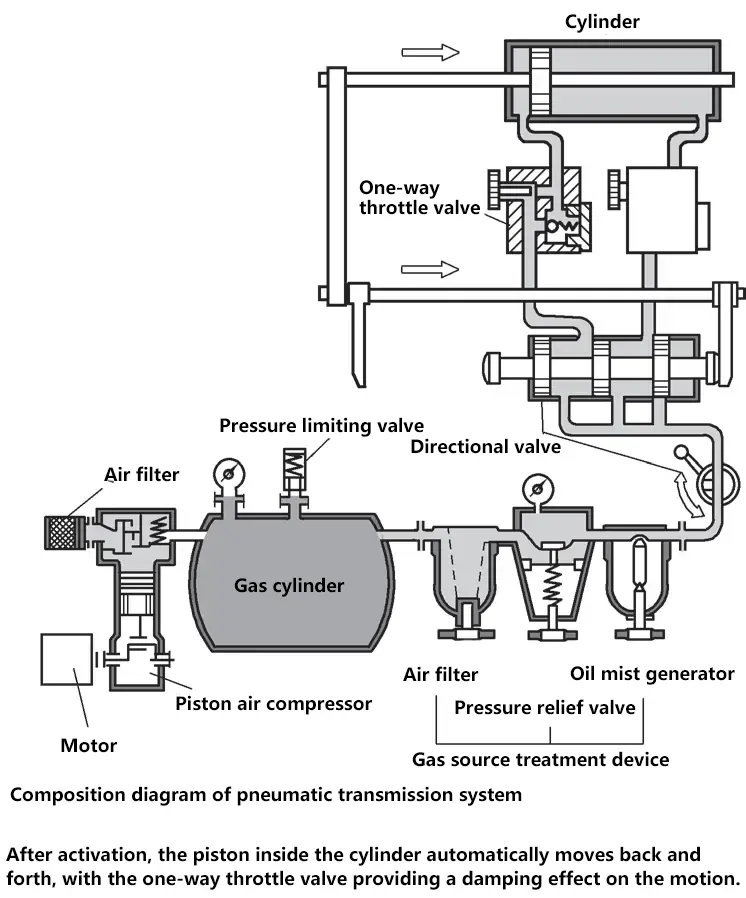

2. Pneumatische Übertragung

Die pneumatische Übertragung ist eine Form der Übertragung, die Druckluft als Arbeitsmedium verwendet und den Luftdruck zur Energieübertragung nutzt. Sie ist in der Produktion und im täglichen Leben weit verbreitet, z. B. beim Aufpumpen von Fahrrad- und Autoreifen oder bei der Autolackierung.