Der mechanische Montageprozess ist ein wichtiger Teil des mechanischen Fertigungsprozesses und ein wichtiges Kapitel, das die Studierenden beherrschen sollten. Der Inhalt dieses Kapitels umfasst grundlegende Konzepte wie Montage, Montagepräzision und Montagemaßkette sowie Methoden zur Gewährleistung der Montagepräzision.

I. Überblick

1. Konzept der Montage

Jedes mechanische Produkt setzt sich aus vielen Teilen und Komponenten zusammen. Der Prozess des Zusammenfügens und Verbindens von Teilen oder Komponenten nach bestimmten technischen Anforderungen zu Halbfertig- oder Fertigerzeugnissen wird als Montage bezeichnet.

Teile sind die grundlegendsten Einheiten, aus denen mechanische Produkte bestehen. Der Prozess des Zusammenfügens und Verbindens mehrerer Teile, um ein bestimmtes Teil eines mechanischen Produkts (d. h. eine Komponente) zu bilden, wird als Unterbaugruppe bezeichnet. Der Prozess des weiteren Zusammenbaus von Teilen und Komponenten zum Endprodukt wird Endmontage genannt.

Der Eintritt von Komponenten in die Montage erfolgt hierarchisch. Komponenten, die direkt in die Endmontage des Produkts eingehen, werden in der Regel als Baugruppen bezeichnet; Komponenten, die direkt in die Montage von Baugruppen eingehen, werden als Unterbaugruppen der ersten Ebene bezeichnet; Komponenten, die direkt in die Montage von Unterbaugruppen der ersten Ebene eingehen, werden als Unterbaugruppen der zweiten Ebene bezeichnet, usw. Je komplexer die Struktur des mechanischen Produkts ist, desto mehr Ebenen von Unterbaugruppen gibt es.

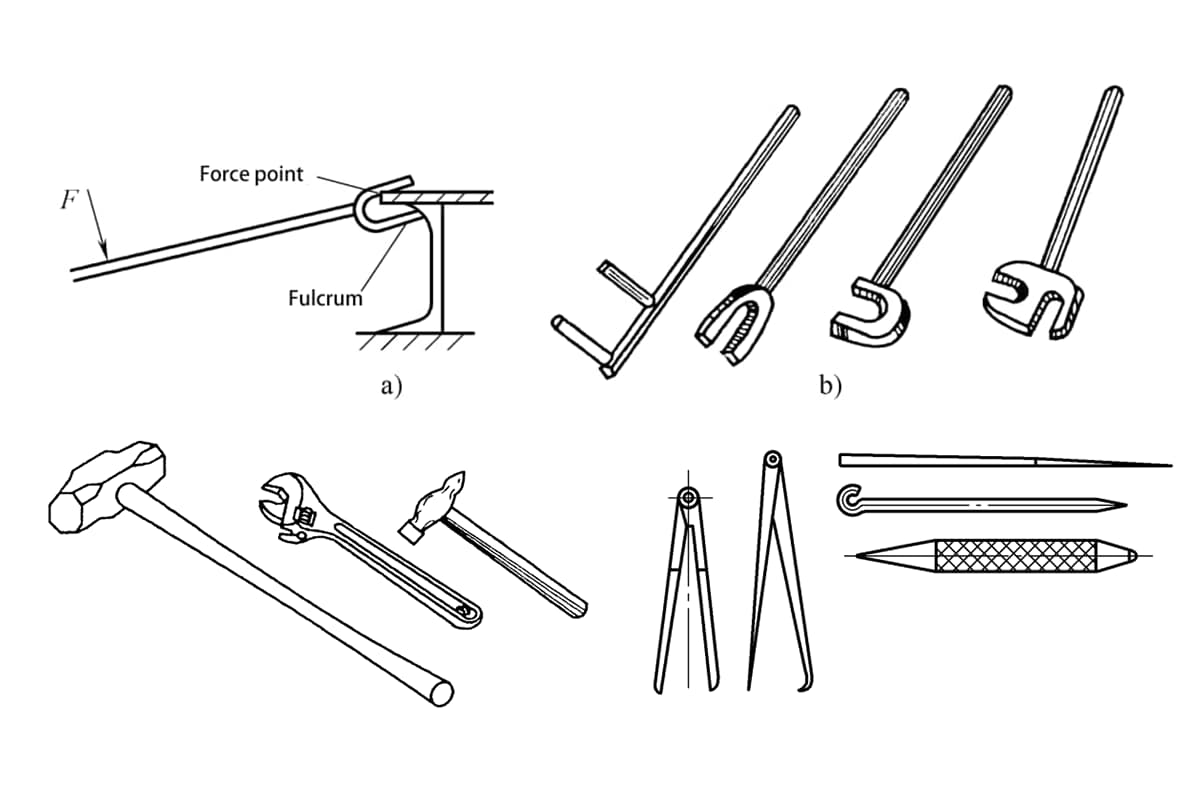

Bei der Montage werden nicht einfach nur qualifizierte Teile miteinander verbunden, sondern es ist eine Reihe von Montagemaßnahmen erforderlich, um sicherzustellen, dass das Produkt den Qualitätsanforderungen entspricht. Zu den üblichen Montageaufgaben gehören das Reinigen, Verbinden, Korrigieren und Einstellen, Auswuchten, die Abnahmeprüfung sowie das Lackieren und Verpacken.

Die Montage ist der letzte Schritt im gesamten mechanischen Fertigungsprozess. Die Montagearbeit hat einen erheblichen Einfluss auf die Produktqualität. Wenn die Montage nicht ordnungsgemäß durchgeführt wird, ist es selbst dann, wenn alle Teile qualifiziert sind, möglicherweise nicht möglich, qualifizierte, hochwertige mechanische Produkte herzustellen.

Ist die Fertigungspräzision der Teile dagegen nicht hoch, werden aber bei der Montage geeignete Verfahren wie selektive Montage, Einpassen und Justieren eingesetzt, kann das Produkt dennoch die vorgegebenen technischen Anforderungen erfüllen. Daher sind die Formulierung angemessener Montageverfahren, die Einführung neuer Montagetechnologien und die Verbesserung der Montagequalität und Arbeitsproduktivität wichtige Aufgaben in der mechanischen Fertigungstechnik.

2. Montage Präzision

(1) Konzept der Montagegenauigkeit

Die Montagepräzision ist ein Qualitätsindikator, der während der Produktentwicklung auf der Grundlage von Leistungsanforderungen festgelegt wird, die während der Montage gewährleistet werden müssen. Die Montagepräzision eines Produkts umfasst im Allgemeinen die Präzision der gegenseitigen Abstände, die Positionierungspräzision, die Bewegungspräzision und die Kontaktpräzision zwischen Teilen und Komponenten.

1) Abstand Präzision

Die Abstandsgenauigkeit bezieht sich auf die Genauigkeit der Abstandsmaße zwischen zusammengehörigen Teilen und Komponenten, einschließlich Passungsanforderungen wie Spiel und Übermaß. Zum Beispiel fällt die gleiche Höhe zwischen der Mittellinie der Spindel und der Mittellinie der Reitstockpinole in einer Horizontaldrehmaschine unter diese Präzision.

2) Positionelle Präzision

Die Positionsgenauigkeit bei der Montage bezieht sich auf die Genauigkeit der Parallelität, Rechtwinkligkeit, Koaxialität und verschiedener Rundlaufabweichungen zwischen zusammengehörigen Teilen und Komponenten in einem Produkt.

3) Bewegungspräzision

Die Bewegungspräzision bezieht sich auf die Präzision der Bewegungsrichtung und der relativen Bewegungsgeschwindigkeit zwischen beweglichen Teilen in einem Produkt. Sie äußert sich hauptsächlich in der Präzision der Geradheit, Parallelität und Rechtwinkligkeit in der Bewegungsrichtung und der Präzision der relativen Bewegungsgeschwindigkeit, d. h. der Übertragungspräzision.

4) Kontakt Präzision

Die Kontaktpräzision bezieht sich auf die Größe des Kontaktbereichs und die Verteilung der Kontaktpunkte zwischen Gegen- und Kontaktflächen, wie z. B. das Ineinandergreifen von Zahnrädern, die Passung zwischen einem Konus und einer konischen Bohrung und die Anforderungen an die Kontaktpräzision zwischen Führungsschienenpaaren.

(2) Das Verhältnis zwischen Montagepräzision und Teilepräzision

Mechanische Produkte bestehen aus vielen Teilen, und es liegt auf der Hand, dass die Präzision der Montage in erster Linie von der Präzision der zugehörigen Teile abhängt, insbesondere von der Präzision der Schlüsselteile.

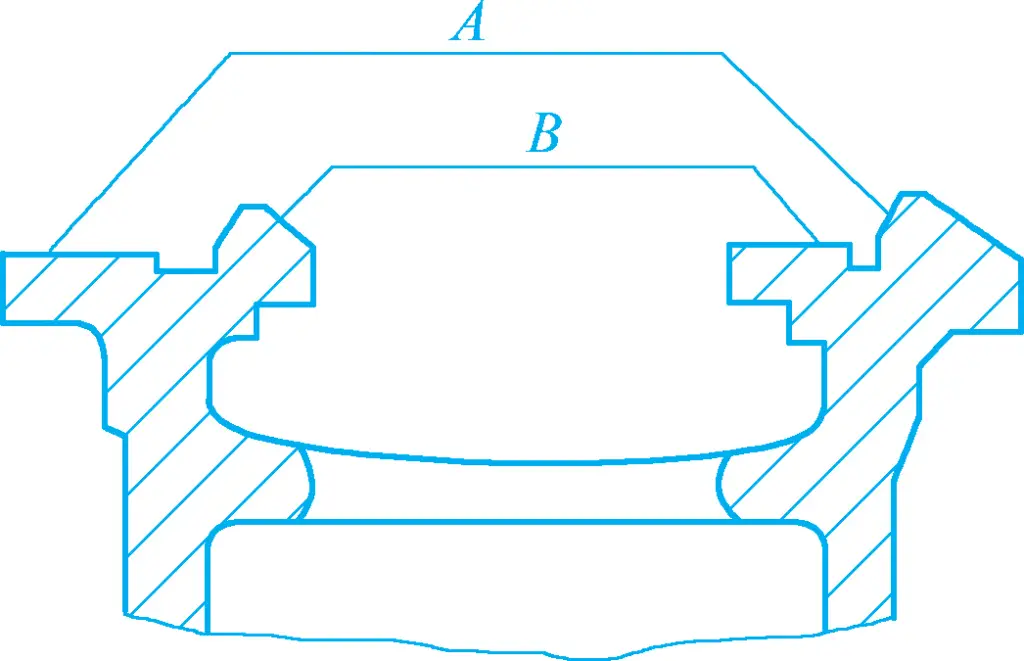

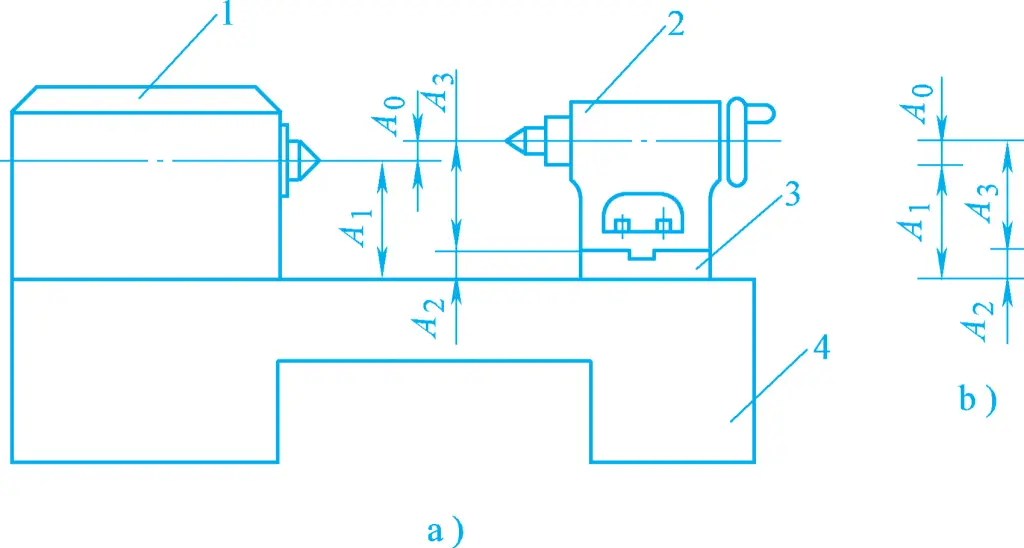

So hängt beispielsweise die Parallelitätsgenauigkeit der Reitstockbewegung einer Horizontaldrehmaschine im Verhältnis zur Schlittenbewegung hauptsächlich von der Parallelität der Bettführungsschienen A und B ab (siehe Abbildung 1). In ähnlicher Weise ist die gleiche Höhe A 0 der Spindelmittellinie und der Reitstockpinole der Drehmaschine hängt hauptsächlich von der Maßgenauigkeit von A 1 , A 2 und A 3 des Spindelstocks, des Reitstocks und der Grundplatte (siehe Abbildung 2).

Führungsschiene für A-Sattel-Bewegung

B-Reitstock-Bewegungsführungsschiene

a) Schematische Darstellung des Aufbaus einer Drehmaschine

b) Montagemaß Kettenschema

1-Kopfstück

2-Reitstock

3-Bodenplatte

4-Bett

Zweitens hängt die Gewährleistung der Montagegenauigkeit auch von der Montagemethode ab. Die Präzisionsanforderung der gleichen Höhe A 0 in Abbildung 2 ist sehr hoch. Es ist sehr unwirtschaftlich, die geforderte Genauigkeit von A 0 durch Kontrolle der Genauigkeit der Abmessungen A1 , A2 und A3 .

In der tatsächlichen Produktion werden die entsprechenden Teileabmessungen A1 , A2 und A3 werden häufig nach wirtschaftlichen Gesichtspunkten hergestellt, und die Genauigkeit der gleichen Höhe A 0 wird durch die Prozessmaßnahme des Einpassens der Grundplatte bei der Montage gewährleistet. Unterschiedliche Prozessmaßnahmen bei der Montage führen zu unterschiedlichen Montageverfahren, so dass das Verhältnis zwischen Montagegenauigkeit und Teilegenauigkeit variiert. Die Montagemaßkette ist ein wirksames Mittel zur quantitativen Analyse dieser Beziehung.

3. Einführung in die Montage-Maßkette

(1) Konzept der Montagemaßkette

Die Maßkette, die durch die relevanten Maße (Abstände zwischen Flächen oder Mittellinien) oder gegenseitigen Lagebeziehungen (Parallelität, Rechtwinkligkeit oder Koaxialität) verwandter Teile während des Montageprozesses eines Produkts oder einer Komponente gebildet wird, wird als Montagemaßkette bezeichnet (siehe Abbildung 2b).

In der Maßkette der Baugruppe ist jedes Maß ein Glied in der Maßkette, z. B. A1 , A2 und A 3 die die relevanten Abmessungen der in die Baugruppe eingehenden Teile oder Komponenten sind, während der Präzisionsindex der Baugruppe häufig als abschließendes Glied verwendet wird, z. B. A 0 . Offensichtlich handelt es sich bei der schließenden Verbindung nicht um ein Maß an einem einzelnen Teil oder einer Komponente, sondern um ein relatives Positionsmaß zwischen den Oberflächen oder Mittellinien verschiedener Teile oder Komponenten, das nach dem Zusammenbau gebildet wird.

Jedes Glied ist mit Bearbeitungsfehlern behaftet, und die Kumulierung der Fehler aller Glieder ergibt den Fehler des abschließenden Glieds. Daher erleichtert die Anwendung der Montagemaßkette die Aufdeckung der Auswirkungen kumulativer Fehler auf die Montagepräzision, und es können Berechnungsformeln für die quantitative Analyse und Berechnung aufgeführt werden, auf deren Grundlage angemessene Montagemethoden und Toleranzen für verwandte Teilemaße bestimmt werden können.

Je nach den geometrischen Merkmalen und den räumlichen Positionen der einzelnen Glieder kann die Montagemaßkette in lineare Maßketten, winklige Maßketten, ebene Maßketten und räumliche Maßketten unterteilt werden, wobei die ersten beiden am häufigsten vorkommen.

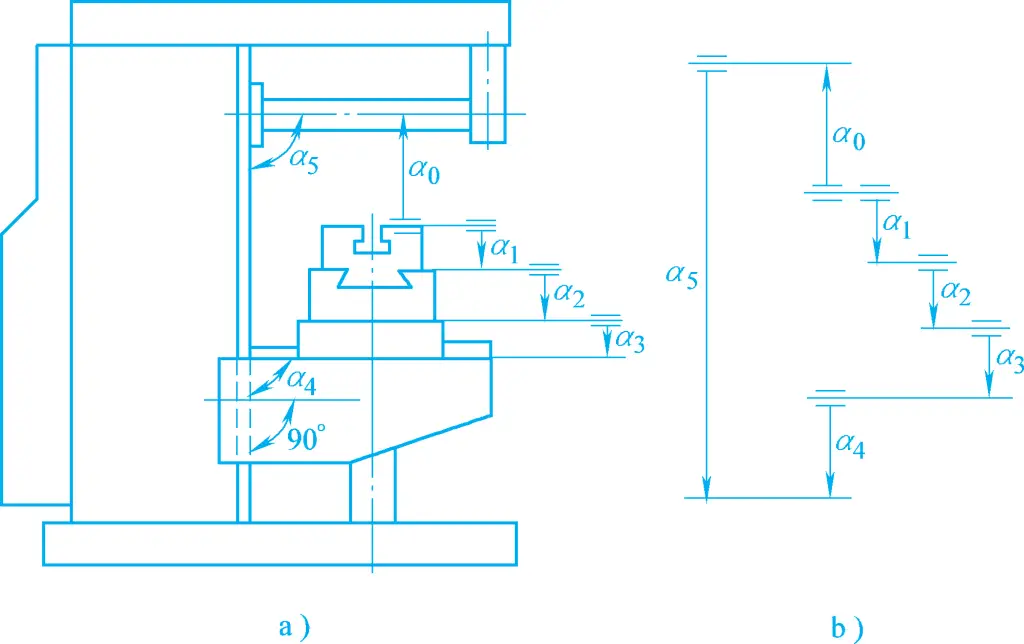

Eine lineare Maßkette setzt sich aus Maßketten paralleler Geraden zusammen (siehe Abbildung 2b), wobei es um die Präzision von Abstandsmaßen geht. Eine Winkelmaßkette besteht aus Maßketten von Winkeln (einschließlich Parallelität und Rechtwinkligkeit), wobei die geometrischen Merkmale der einzelnen Glieder meist Parallelität oder Rechtwinkligkeit sind (siehe Abbildung 3) und die Präzision der gegenseitigen Lagebeziehungen betreffen.

Die wichtigsten Schritte bei der Anwendung der Montagemaßkette zur Analyse und Lösung von Montagepräzisionsproblemen sind dreifach: Der erste Schritt ist die Erstellung der Montagemaßkette, d. h. die Identifizierung der Glieder auf der Grundlage des Schlussglieds; der zweite Schritt ist die Festlegung der Methode zur Erreichung der Montagepräzision; der dritte Schritt ist die Durchführung der erforderlichen Berechnungen. Letztlich geht es darum, die wirtschaftlichen oder zumindest machbaren Toleranzen für die zugehörigen Teilemaße zu bestimmen. Der zweite und der dritte Schritt müssen oft iterativ durchgeführt werden.

So wurde beispielsweise für eine bestimmte Montagemaßkette zunächst die Methode des vollständigen Austauschs gewählt, um das Problem zu lösen. Nach der Berechnung stellte sich heraus, dass die Genauigkeitsanforderungen für die Glieder zu hoch waren, so dass andere Montagemethoden in Betracht gezogen wurden, die entsprechende Berechnungen erforderten. Daher können diese beiden Schritte zusammen als Lösung der Montagemaßkette bezeichnet werden.

(2) Aufbau einer Montage-Maßkette

Die korrekte Festlegung der Montagemaßkette ist die Grundlage für die Anwendung des Maßkettenprinzips zur Analyse und Lösung des Verhältnisses zwischen Teilegenauigkeit und Montagegenauigkeit.

Das letzte Glied in der Kette der Montagemaße ist meist die Montagegenauigkeit des Produkts oder Bauteils. Die Identifizierung der Teileabmessungen und Positionsbeziehungen, die sich direkt auf die Montagegenauigkeit auswirken, ermöglicht die Identifizierung der Glieder der Montagemaßkette. Es ist offensichtlich, dass die korrekte Identifizierung der Glieder der Schlüssel zur Erstellung der Montagemaßkette ist.

Die allgemeine Methode zur Identifizierung der Glieder in der Montagemaßkette lautet: Zuerst wird das schließende Glied auf der Grundlage der Anforderungen an die Montagegenauigkeit bestimmt, dann werden die beiden Teile an den beiden Enden des schließenden Glieds als Ausgangspunkt genommen, und entlang der Richtung der Anforderungen an die Montagegenauigkeit werden die Montagebezugsflächen der Teile als Anhaltspunkte verwendet, um die relevanten Teile zu identifizieren, die die Anforderungen an die Montagegenauigkeit beeinflussen, bis das gleiche Bezugsteil oder die gleiche Bezugsfläche gefunden wird.

Auf diese Weise sind die Maße oder Lagebeziehungen zwischen den Montagebezugsflächen direkt verbundener benachbarter Teile an jedem relevanten Teil die Glieder der Montagemaßkette.

Natürlich kann die Maßkette der Baugruppe auch von einem Ende des geschlossenen Kreises aus verfolgt werden, wobei die zugehörigen Komponenten bis zum anderen Ende des geschlossenen Kreises nacheinander gefunden werden. Sie kann auch von einer gemeinsamen Bezugsfläche oder einem Bauteil ausgehen und bis zu beiden Enden des geschlossenen Kreises verfolgt werden.

Unabhängig von der verwendeten Methode kommt es darauf an, die relevanten Abmessungen und technischen Anforderungen der Bauteile, die sich direkt auf die zu untersuchende Montagegenauigkeit auswirken, korrekt zu analysieren.

(3) Berechnung der Montagemaßkette

Es gibt zwei Methoden zur Berechnung der Montagemaßkette: die Extremwertmethode (Maximum-Minimum-Methode) und die Wahrscheinlichkeitsmethode. Die Extremwertmethode zur Berechnung der Montagemaßkette ist die gleiche wie die Berechnungsmethode für die Prozessmaßkette. Diese Methode zeichnet sich durch ihre Einfachheit und Zuverlässigkeit aus, aber wenn die Toleranz der geschlossenen Schleife klein ist oder es viele Teilschleifen gibt, wird die Toleranz jeder einzelnen Teilschleife zu klein, was die Verarbeitung erschwert und die Kosten erhöht.

Nach den Grundprinzipien der Wahrscheinlichkeitstheorie ist erstens in einem stabilen Prozesssystem bei der Verarbeitung großer Chargen die Wahrscheinlichkeit extremer Fehler in den Teilen sehr gering. Zweitens ist bei der Montage die Wahrscheinlichkeit, dass die "schlimmste Kombination" von extremen Fehlern in allen Teilen gleichzeitig auftritt, noch geringer. Wenn es viele Teilschleifen gibt, ist die Wahrscheinlichkeit, dass die "schlimmste Kombination" während der Montage auftritt, noch geringer und kann praktisch vernachlässigt werden.

Offensichtlich ist die Extremwertmethode unwirtschaftlich, da sie die Toleranz der einzelnen Schleifen reduziert, um die Produktqualifikation in extrem seltenen Fällen während der Montage sicherzustellen. Dagegen ist die auf den Prinzipien der Wahrscheinlichkeitstheorie basierende Methode der Maßkettenberechnung, d.h. die Wahrscheinlichkeitsmethode, in solchen Fällen sinnvoller. Dieser Teil kann in anderen Büchern weiter untersucht werden.

II. Methoden zur Gewährleistung der Montagegenauigkeit

Die Genauigkeitsanforderungen an mechanische Produkte werden letztendlich durch die Montage erreicht. Die Montagegenauigkeit, die Struktur und die Produktionsart des Produkts bestimmen die verwendete Montagemethode. Zu den Methoden zur Gewährleistung der Montagegenauigkeit in der Produktion gehören die Austauschmethode, die selektive Montagemethode, die Einpassmethode und die Einstellmethode.

1. Methode des Austauschs

Die Austauschmethode ist eine Methode im Montageprozess, bei der die gleiche Art von Bauteilen ausgetauscht werden kann und trotzdem die Anforderungen an die Montagegenauigkeit erfüllt werden. Bei der Austauschmontage hängt die Montagegenauigkeit hauptsächlich von der Bearbeitungsgenauigkeit der Bauteile ab. Das Wesen der Austauschmethode besteht darin, die Bearbeitungsfehler der Bauteile zu kontrollieren, um die Montagegenauigkeit des Produkts zu gewährleisten.

Bei der Verwendung der Austauschmethode zur Sicherstellung der Genauigkeit der Produktmontage gibt es zwei Methoden zur Bestimmung der Toleranzen von Komponenten: die Extremwertmethode und die Wahrscheinlichkeitsmethode.

Wenn bei der Extremwertmethode die Summe der Toleranzen der betreffenden Bauteile (Teilkreisläufe) kleiner oder gleich der Montagetoleranz (Toleranz des geschlossenen Kreislaufs) ist, können gleichartige Bauteile bei der Montage vollständig ausgetauscht werden, was bedeutet, dass die Bauteile die Anforderungen an die Montagegenauigkeit ohne Auswahl, Anpassung oder Einstellung erfüllen können. Daher wird diese Methode auch als "vollständige Austauschmethode" bezeichnet.

Bei Anwendung der Wahrscheinlichkeitsmethode kann der Effekt des vollständigen Austauschs auch erreicht werden, wenn die Toleranzwerte der relevanten Komponenten (Bestandteilschleifen) angemessen sind und die Produktionsbedingungen relativ stabil sind, so dass die Größenverteilung jeder Bestandteilschleife relativ stabil ist. Andernfalls werden einige Produkte die Anforderungen an die Montagegenauigkeit nicht erfüllen, daher spricht man von der "Methode des unvollständigen Austauschs", die auch als "Methode des Austauschs einer großen Anzahl" bekannt ist.

Die Wahrscheinlichkeitsmethode eignet sich natürlich für die Produktion großer Serien. Durch die Verwendung der Methode des unvollständigen Austauschs werden die Bearbeitungsanforderungen für jede einzelne Schleife im Vergleich zur Methode des vollständigen Austauschs verringert, wodurch die Bearbeitungskosten für jede einzelne Schleife gesenkt werden. Allerdings kann es vorkommen, dass eine kleine Anzahl von Produkten die Anforderungen an die Montagegenauigkeit nach der Montage nicht erfüllt. Dieses Problem lässt sich in der Regel durch den Austausch von 1-2 Teilen in den Bauteilschleifen lösen.

Die Verwendung der Methode des vollständigen Austauschs für die Montage vereinfacht den Montageprozess, erhöht die Produktionseffizienz, erleichtert die Organisation von Montagelinien und die automatisierte Montage und ist auch für die Organisation einer spezialisierten Produktion durch Zusammenarbeit förderlich.

Solange die Anforderungen an die wirtschaftliche Genauigkeit bei der Bearbeitung der Teile erfüllt werden können, sollte daher unabhängig von der Produktionsart zunächst die Methode des vollständigen Austauschs für die Montage in Betracht gezogen werden. Wenn jedoch die Anforderungen an die Montagegenauigkeit hoch sind, insbesondere wenn es viele Teilschleifen gibt, wird es schwierig, Teile mit wirtschaftlicher Genauigkeit herzustellen. In diesem Fall kann unter den Bedingungen der Großserienproduktion die Methode des unvollständigen Austauschs für die Montage in Betracht gezogen werden.

2. Selektive Montagemethode

Unter den Bedingungen der Massen- oder Serienproduktion, wenn die Anforderungen an die Montagegenauigkeit hoch sind und die Anzahl der Teilschleifen gering ist, wird die Bearbeitung der Teile aufgrund der geringen Toleranz, die für die Teilschleifen erforderlich ist, schwierig oder sogar unmöglich, wenn die vollständige Austauschmethode für die Montage verwendet wird. Da die Anzahl der Teilschleifen gering ist, ist die Auswirkung der Verwendung der Methode des unvollständigen Austauschs für die Montage nicht signifikant. In diesem Fall sollte die Methode der selektiven Montage in Betracht gezogen werden.

Die Methode der selektiven Montage ist eine Montagemethode, bei der die Toleranzen der einzelnen Schleifen in der Maßkette auf ein für die Bearbeitung wirtschaftlich vertretbares Maß vergrößert werden und dann geeignete Teile für die Montage ausgewählt werden, um die Anforderungen an die Montagegenauigkeit zu erfüllen.

Es gibt drei verschiedene Formen der selektiven Montage: direkte selektive Montage, Gruppenmontage und zusammengesetzte selektive Montage.

(1) Direkte selektive Montage

Bei der Montage wählen die Arbeiter direkt die geeigneten Teile aus einer Vielzahl von Teilen aus, um die Anforderungen an die Montagegenauigkeit zu erfüllen. Diese Methode zeichnet sich durch ihre Einfachheit aus, aber die Montagequalität und -zeit hängen weitgehend von der Qualifikation der Arbeiter ab. Da sich die Montagezeit nicht so leicht genau steuern lässt, ist diese Methode nicht für die Großserienfertigung mit strengen Anforderungen an den Produktionsrhythmus geeignet.

(2) Gruppenmontage

Die Gruppenmontage, auch bekannt als Gruppenaustauschmethode, vergrößert die Toleranz der einzelnen Schleifen um ein Vielfaches im Vergleich zur vollständigen Austauschmethode, so dass sie mit wirtschaftlicher Genauigkeit bearbeitet werden können. Bei der Montage werden die Teile zunächst vermessen, nach Größe gruppiert und dann nach den entsprechenden Gruppen zusammengesetzt, um die Anforderungen an die Montagegenauigkeit zu erfüllen. Innerhalb jeder Gruppe sind die Teile vollständig austauschbar.

(3) Zusammengesetzte selektive Montage

Die zusammengesetzte selektive Montage ist eine Kombination aus direkter selektiver Montage und Gruppenmontage, bei der die Toleranz der Teile entsprechend vergrößert werden kann. Nach der Bearbeitung werden die Teile zunächst gemessen und gruppiert, und dann wählen die Arbeiter bei der Montage die Teile innerhalb der jeweiligen Gruppe direkt aus.

Dieses Verfahren zeichnet sich durch ungleiche Toleranzen der zueinander passenden Teile, hohe Montagequalität, hohe Geschwindigkeit und die Möglichkeit aus, bestimmte Anforderungen an den Produktionsrhythmus zu erfüllen. Bei der Montage von Motorzylindern und -kolben wird diese Methode beispielsweise häufig angewandt.

3. Anpassungsmethode

In der Einzelteil- oder Kleinserienfertigung, wenn die Anforderungen an die Montagegenauigkeit hoch sind und die Anzahl der Teilschleifen in der Montagemaßkette groß ist, wird die Bearbeitung bei Verwendung der Austauschmethode aufgrund der geringen Toleranz, die für die Teilschleifen erforderlich ist, schwierig oder sogar unmöglich. Wird die Methode der selektiven Montage angewandt, so ist sie aufgrund der relativ kleinen Losgröße und der relativ großen Anzahl von Teilschleifen schwierig zu realisieren. In diesem Fall wird in der Produktion häufig die Montagemethode verwendet, um die Anforderungen an die Montagegenauigkeit zu erfüllen.

Bei der so genannten Einpassungsmethode handelt es sich um ein Montageverfahren, bei dem die Teilschleifen in der Montagemaßkette mit wirtschaftlicher Bearbeitungsgenauigkeit hergestellt werden. Während der Montage wird der kumulative Fehler jeder Teilschleife gemessen, und eine vorgegebene Teilschleifengröße wird angepasst oder lokal eingepasst, um den durch die Herstellung verursachten kumulativen Fehler auf wirtschaftliche Genauigkeit zu reduzieren, wodurch sichergestellt wird, dass die geschlossene Schleife die vorgegebene Genauigkeit erfüllt.

In der Produktion werden häufig die folgenden drei gängigen Reparaturmethoden angewandt:

(1) Einteilige Reparaturmethode

Wenn bei der Montage ein festes Teil als Reparaturteil ausgewählt wird, um die Montagegenauigkeit zu gewährleisten, spricht man von der Einstückreparaturmethode. Diese Methode ist in der Produktion am weitesten verbreitet.

(2) Kombinierte maschinelle Reparaturmethode

Bei dieser Methode werden zwei oder mehr Teile für die Reparatur zu einem Teil zusammengefasst. Dadurch verringert sich die Anzahl der Komponenten in der Kette und damit auch der Reparaturaufwand.

Um zum Beispiel bei der Montage eines horizontalen Reitstocks den Abrieb der Reitstock-Grundplatte während der Endmontage zu verringern, werden in der Regel zuerst die Passflächen von Reitstock und Grundplatte bearbeitet und die seitlichen kleinen Führungsschienen abgeschabt und eingepasst. Dann werden die beiden als eine Einheit zusammengebaut, wobei die Unterseite der Grundplatte als Referenz dient, und die Reitstockpinole wird gebohrt, um das Maß von der Reitstockpinole zur Unterseite der Grundplatte direkt zu kontrollieren. Auf diese Weise werden die Komponenten A 2 und A 3 (siehe Abbildung 2) sind zu einem zusammengefasst, was die Bearbeitungsgenauigkeit erleichtert und eine geringere Schabemenge für die Unterseite der Grundplatte ermöglicht.

Obwohl die kombinierte Bearbeitungsreparaturmethode die oben genannten Vorteile hat, bringt sie Unannehmlichkeiten bei der Bearbeitung, Montage und Produktionsorganisation mit sich, da die Teile aufeinander abgestimmt werden müssen. Daher wird sie meist in der Einzelteil- und Kleinserienfertigung eingesetzt.

(3) Selbst bearbeitende Reparaturmethode

Bei der Herstellung von Werkzeugmaschinen wird die Nutzung der eigenen Zerspanungsfähigkeiten der Werkzeugmaschine, um sich selbst zu bearbeiten, um bestimmte Anforderungen an die Montagegenauigkeit zu erfüllen, als selbstbearbeitende Reparaturmethode bezeichnet.

Diese Methode ist im Werkzeugmaschinenbau weit verbreitet. So wird beispielsweise bei der Endmontage einer Stoßmaschine, einer Hobelmaschine oder einer Portalfräsmaschine der Arbeitstisch der Maschine selbst gehobelt oder gefräst, um die Parallelität zwischen dem Arbeitstisch und den Oberflächen des Stößels oder der Führungsbahn zu gewährleisten. Bei einer Drehmaschine werden die Backen eines selbstzentrierenden Spannfutters bearbeitet, um die Koaxialitätsgenauigkeit zwischen der Drehachse der Spindel und den Arbeitsflächen der drei Backen des selbstzentrierenden Spannfutters sicherzustellen.

Der größte Vorteil der Reparaturmethode besteht darin, dass jedes Bauteil mit wirtschaftlicher Genauigkeit hergestellt werden kann und eine hohe Montagegenauigkeit erreicht werden kann. Da jedoch jedes Produkt einzeln repariert werden muss, ist es nicht austauschbar, und die Montage ist arbeitsintensiv, mit geringer Produktivität und hohen technischen Anforderungen an die Montagearbeiter. Daher wird die Reparaturmethode hauptsächlich in der Einzelteil-, Kleinserien- und Mittelserienfertigung eingesetzt, wo eine hohe Montagegenauigkeit erforderlich ist.

4. Anpassungsmethode

Bei der Justiermethode wird jedes Bauteil in der Maßkette mit wirtschaftlicher Genauigkeit bearbeitet und die Montagegenauigkeit durch den Austausch oder die Justierung eines vorher ausgewählten Bauteils während der Montage sichergestellt. Das Bauteil, das bei der Montage ersetzt oder justiert wird, wird als Justierteil und die Bauteilkette als Justierkette bezeichnet. Die Justiermethode ähnelt im Prinzip der Reparaturmethode, aber die spezifischen Methoden sind unterschiedlich.

Je nach den verschiedenen Anpassungsmethoden kann die Anpassungsmethode in eine bewegliche Anpassungsmethode, eine feste Anpassungsmethode und eine Methode zur Fehlerkompensationsanpassung unterteilt werden.

(1) Bewegliches Anpassungsverfahren

Die Methode zur Sicherstellung der Montagegenauigkeit durch Verstellung der Position des Einstellteils während der Montage wird als bewegliche Einstellmethode bezeichnet.

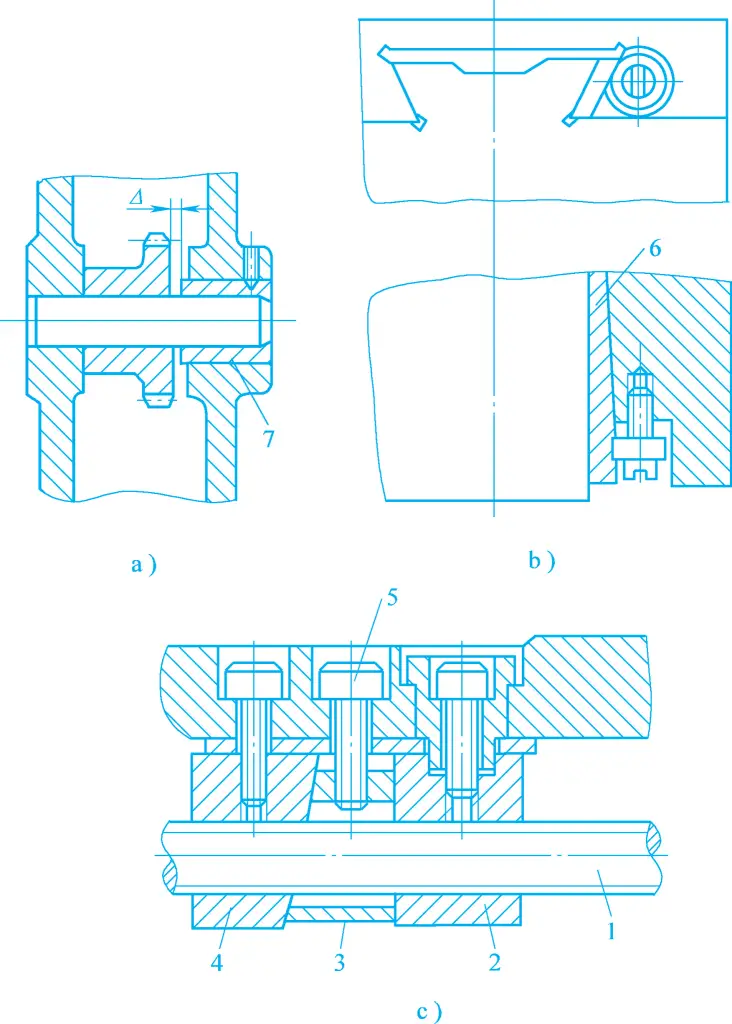

1-Kanal-Schraube

2, 4-Nuss

3-Keil-Block

5-Schraube

6-Streifen einlegen

7-Ärmel

Die Methode der beweglichen Einstellung ist in der Produktmontage weit verbreitet. Abbildung 4a zeigt die Einstellung der axialen Position der Hülse, um die Anforderungen an das Axialspiel des Zahnrads zu erfüllen; Abbildung 4b zeigt die Einstellung der Position des Einsatzstreifens, um das Passungsspiel des Führungsschienenpaars sicherzustellen; Abbildung 4c zeigt die Einstellung der vertikalen Position des Keilblocks, um das Axialspiel des Leitspindelmutterpaars einzustellen.

Mit der beweglichen Justiermethode wird nicht nur eine ideale Montagegenauigkeit erreicht, sondern es ist auch möglich, die Position des Justierteils neu zu justieren, um die ursprüngliche Genauigkeit wiederherzustellen, wenn die Montagegenauigkeit aufgrund der Abnutzung des Teils während der Verwendung des Produkts abnimmt. Daher wird diese Methode in der Praxis häufig eingesetzt.

(2) Feste Anpassungsmethode

Die Methode zur Sicherstellung der Montagegenauigkeit durch den Austausch eines vorgewählten Bauteils in der Maßkette während der Montage wird als feste Einstellmethode bezeichnet. Das vorgewählte Bauteil, das so genannte Justierteil, muss als Satz spezieller Teile mit spezifischen Größenintervallen hergestellt werden, die auf der Grundlage des kumulativen Fehlers jedes Bauteils während der Montage ausgewählt werden.

Daher sollten die ausgewählten Einstellteile eine einfache Form haben, leicht herzustellen und bequem zu montieren und demontieren sein. Zu den gebräuchlichen Einstellteilen gehören Unterlegscheiben und Hülsen. Die Methode der festen Einstellung wird häufig in der Großserien- und Massenproduktion verwendet, wo eine hohe Montagegenauigkeit für Mehrkomponenten-Maßketten erforderlich ist.

(3) Methode zur Anpassung der Fehlerkompensation

Bei der Montage von Produkten oder Bauteilen werden die relativen Positionen der betreffenden Teile angepasst, um deren Bearbeitungsfehler teilweise auszugleichen und die Montagegenauigkeit zu verbessern (Fehlerkompensationsverfahren). Diese Methode wird häufig bei der Montage von Werkzeugmaschinen eingesetzt. So wird beispielsweise bei der Montage einer Werkzeugmaschinenspindel der Rundlauf der Spindel durch die Einstellung der Rundlaufrichtung der vorderen und hinteren Lager kontrolliert.

Zusammengefasst, wenn mechanisch montieren Bei der Auswahl der Montagemethode sollten Faktoren wie die Struktur des Produkts, die Anforderungen an die Montagepräzision, die Anzahl der Glieder in der Montagemaßkette, die Produktionsart und die spezifischen Produktionsbedingungen berücksichtigt werden. Im Allgemeinen sollte die Methode des vollständigen Austauschs bevorzugt werden, solange die Verarbeitung der einzelnen Glieder relativ wirtschaftlich und machbar ist.

Wenn die Produktionscharge relativ groß ist und viele Glieder vorhanden sind, sollte die Methode des unvollständigen Austauschs in Betracht gezogen werden. Wenn die Austauschmethode die Verarbeitung der einzelnen Glieder erschwert oder unwirtschaftlich macht, können andere Methoden in Betracht gezogen werden: Für die Massenproduktion mit weniger Gliedern kann die Gruppenmontagemethode in Betracht gezogen werden; bei mehr Gliedern sollte die Anpassungsmethode angewandt werden. Bei der Einzelfertigung von Kleinserien wird in der Regel die Montagemethode angewandt, und bei der Serienfertigung kann je nach Bedarf auch die Anpassungsmethode angewandt werden.