I. Klassifizierung nach der Kristallstruktur

Festkörper, die aus Atomen oder Atomgruppen, Ionen oder Molekülen bestehen, die nach bestimmten Regeln periodisch im Raum angeordnet sind, werden Kristalle genannt. Die regelmäßige Anordnung von Atomen (Ionen oder Molekülen), die Kristalle im Raum bilden, wird als Kristallstruktur bezeichnet.

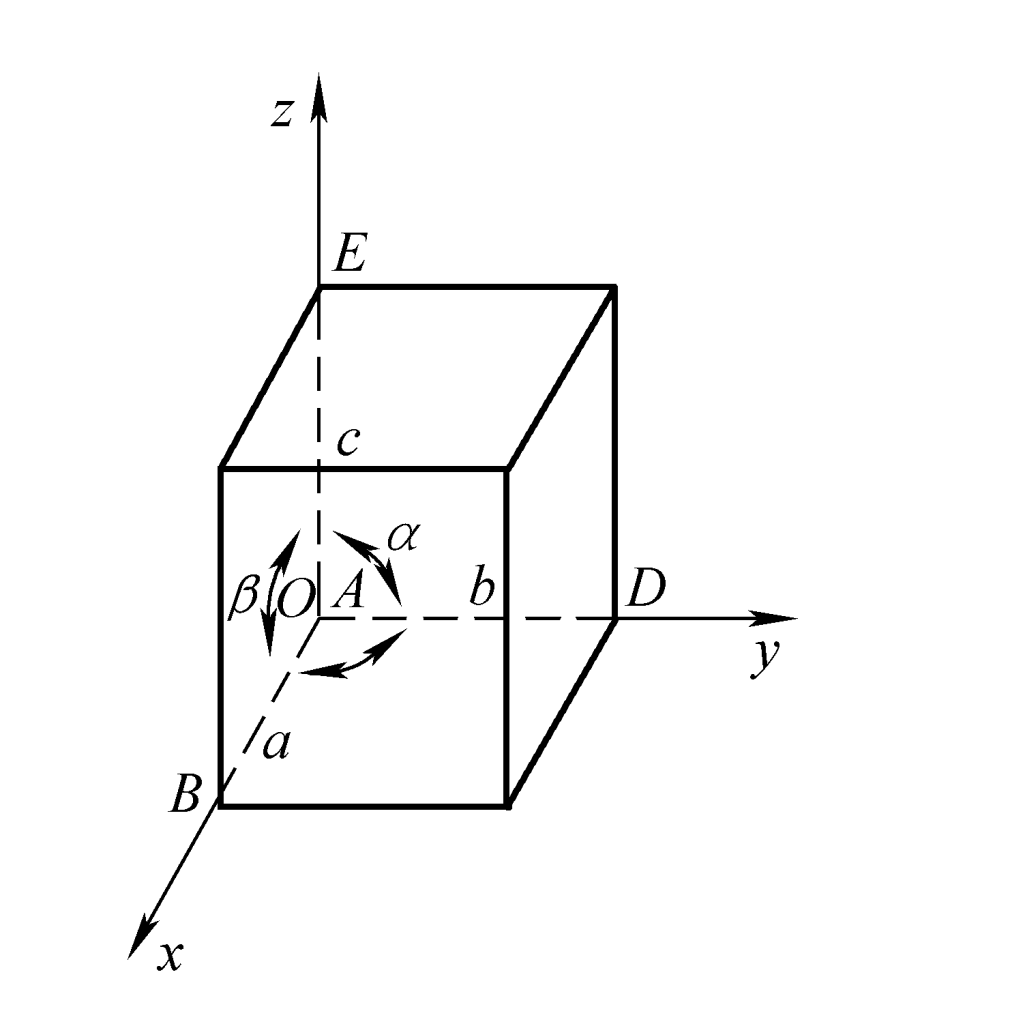

Aufgrund der periodischen, regelmäßigen Anordnung der Atome in Kristallen kann eine minimale geometrische Einheit, die die Eigenschaften des Kristallgitters vollständig widerspiegelt, aus dem Gitter ausgewählt werden, um das Muster der atomaren Anordnung im Kristall zu analysieren. Diese kleinste geometrische Einheit wird als Einheitszelle bezeichnet, wie in Abbildung 1 dargestellt.

Die geometrischen Merkmale des Kristallgitters, wie Größe und Form, werden durch Parameter wie die Kantenlängen a, b, c der Einheitszelle und die Winkel α, β, γ zwischen den Kanten beschrieben. Die Kantenlängen a, b, c der Einheitszelle werden allgemein als Gitterkonstanten bezeichnet, und die Gitterkonstanten von Metalle sind meist 0,1~0,7nm.

Je nach den möglichen Kombinationen der oben genannten 6 Parameter oder auf der Grundlage der Symmetrie der Einheitszelle selbst können die Kristallstrukturen in 7 Kristallsysteme unterteilt werden, und jedes Kristallsystem wird weiter in mehrere Gitter unterteilt, so dass insgesamt 14 Gitter zur Verfügung stehen.

Stanzstoffe lassen sich je nach ihrer Kristallstruktur in drei Typen einteilen.

1. Flächenzentriert kubisch

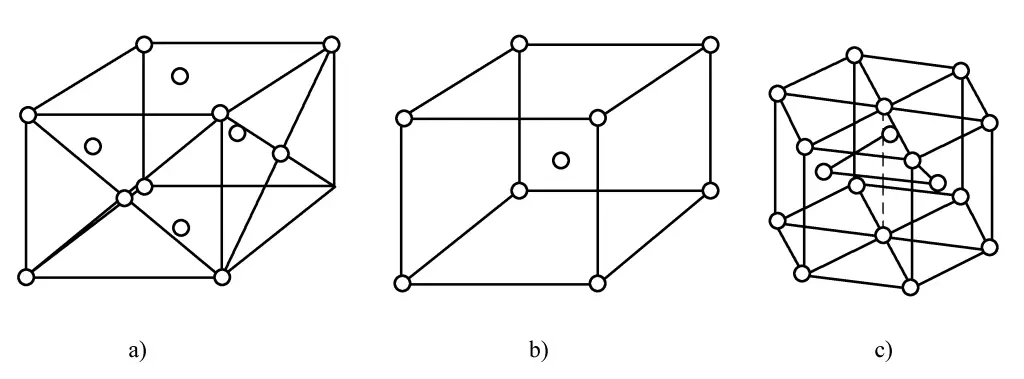

Die Metallatome sind an den 8 Ecken des Würfels und in den Zentren der 6 Flächen verteilt. Die Atome in der Mitte der Fläche sind eng mit den Atomen an den 4 Ecken dieser Fläche gepackt, wie in Abbildung 2a dargestellt. Die Eigenschaften der kubisch-flächenzentrierten Einheitszelle sind wie folgt.

a) Flächenzentrierte kubische Struktur

b) Körperzentrierte kubische Struktur

c) Hexagonal dicht gepackte Struktur

- Gitterkonstanten: a=b=c, α=β=γ=90°.

- Anzahl der Atome pro Einheitszelle: 1/8×8+1/2×6=4.

- Atomradius: rAtom =√2/4a.

- Packungsdichte: 0,74 (74%).

- Tetraedrischer Zwischengitterradius: r4 =0.225rAtom .

- Oktaedrischer Zwischengitterradius: r8 =0.414rAtom .

- Koordinierungsnummer: 12.

- Zu den Stanzwerkstoffen mit dieser Kristallstruktur gehören γ-Fe, Al, Cu, β-Ti, Ag, Au.

2. Körperzentriert kubisch

In der kubisch-raumzentrierten Gittereinheitszelle befinden sich 8 Atome an den Ecken des Würfels und ein Atom in der Mitte des Würfels. Die 8 Atome an den Ecken sind eng mit dem Zentralatom gepackt, wie in Abbildung 2b dargestellt. Die Eigenschaften der kubisch-raumzentrierten Einheitszelle sind wie folgt.

- Gitterkonstanten: a=b=c, α=β=γ=90°.

- Anzahl der Atome pro Einheitszelle: 1/8×8+1=2.

- Atomradius: rAtom =√3/4a

- Packungsdichte: 0,68 (68%).

- Tetraedrischer Zwischengitterradius: r4 =0.29rAtom .

- Oktaedrischer Zwischengitterradius: r8 =0.15rAtom .

- Koordinierungsnummer: 8.

- Zu den Stanzwerkstoffen mit kubisch-raumzentriertem Gitter gehören Ti, α-Fe.

3. Sechseckige, dicht gepackte

In der hexagonalen, dicht gepackten Gittereinheitszelle sind 12 Metallatome an den 12 Ecken des hexagonalen Prismas verteilt, je ein Atom in der Mitte der Ober- und Unterseite, und 3 Atome sind gleichmäßig zwischen der Ober- und Unterseite verteilt, wie in Abbildung 2c dargestellt. Die Merkmale der hexagonalen dicht gepackten Einheitszelle sind wie folgt.

- Gitterkonstanten: ausgedrückt durch die Kantenlänge a des unteren regelmäßigen Sechsecks und den Abstand c zwischen den beiden Basisebenen. Der Winkel zwischen zwei benachbarten Seitenflächen beträgt 120°, und der Winkel zwischen der Seitenfläche und der Basisebene beträgt 90°.

- Anzahl der Atome pro Einheitszelle: 1/6×12+1/2×2+3=6.

- Atomradius: rAtom =1/2a.

- Packungsdichte: 0,74 (74%).

- Tetraedrischer Zwischengitterradius: r4 =0.225rAtom .

- Oktaedrischer Zwischengitterradius: r8 =0.414rAtom .

- Koordinierungsnummer: 12.

- Zu den Stanzwerkstoffen mit hexagonal dicht gepackter Kristallstruktur gehören Mg, α-Ti und Zn.

II. Klassifizierung nach Grundmetalltyp und chemischer Zusammensetzung

Aufgrund der Farbe und der Eigenschaften von Metallen werden sie in Eisenmetalle und Nichteisenmetalle unterteilt.

1. Eisenhaltige Metalle

Zu den Eisenmetallen gehören Eisen, Chrom, Mangan und ihre Legierungen. Die wichtigsten Stanzmaterial Zu den Eisenmetallen gehört Stahl, der je nach Kohlenstoff- und Legierungsgehalt in kohlenstoffarmen Stahl, ultrakohlenstoffarmen Stahl, IF-Stahl, niedrig legierten Stahl, mikrolegierten Stahl, mittellegierten Stahl und hochlegierten Stahl eingeteilt wird.

(1) Stahl mit niedrigem Kohlenstoffgehalt

Kohlenstoffstahl mit einem Kohlenstoffmassenanteil unter 0,25% wird aufgrund seiner geringen Festigkeit und Härte auch als weicher Stahl bezeichnet. Dazu gehören die meisten gewöhnlichen Kohlenstoffbaustähle und einige hochwertige Kohlenstoffbaustähle, die meist ohne Wärmebehandlung für technische Konstruktionsteile verwendet werden. Das geglühte Gefüge von Stahl mit niedrigem Kohlenstoffgehalt besteht aus Ferrit und einer geringen Menge Perlit, mit geringer Festigkeit und Härte, aber guter Plastizität und Zähigkeit.

(2) Mikrokohlenstoffstahl

Aluminiumberuhigter Stahl mit niedrigem Kohlenstoffgehalt und einem Massenanteil an Kohlenstoff von weniger als 0,04% wird als ultra-niedriger Kohlenstoffstahl bezeichnet. Er wurde aus traditionellem aluminiumberuhigtem Stahl mit niedrigem Kohlenstoffgehalt entwickelt, indem der Kohlenstoffgehalt weiter reduziert und die Stahlqualität gereinigt wurde. Zu den wichtigsten Stahlsorten gehören SPCE(N), St15, 03Al, etc.

(3) Interstitialfreier Stahl

IF-Stahl bezieht sich auf interstitiellen Stahl, der manchmal auch als Stahl mit sehr niedrigem Kohlenstoffgehalt bezeichnet wird.

Bei IF-Stahl wird aufgrund des geringen C- und N-Gehalts eine bestimmte Menge an Ti und Nb zugesetzt, um die C- und N-Atome im Stahl in Karbiden, Nitriden oder Karbonitriden zu fixieren und so Zwischengitteratome im Stahl zu beseitigen. Die Summe der Kohlenstoff- und Stickstoffmassenanteile sollte weniger als 0,0005% betragen, und fortschrittliche Stahlherstellungsprozesse haben die Kohlenstoff- und Stickstoffmassenanteile im Stahl inzwischen auf unter 0,0003% reduziert.

IF-Stahl verfügt über ausgezeichnete Tiefzieheigenschaften, wobei Dehnung und r-Wert 50% bzw. 2,0 oder mehr erreichen, und wurde in der Automobilindustrie weithin verwendet.

(4) Niedrig-legierter Stahl

Legierter Stahl mit einem Gesamtmassenanteil an Legierungselementen von weniger als 3% wird als niedrig legierter Stahl bezeichnet. Niedrig legierter Stahl ist mit Kohlenstoffstahl verwandt und basiert auf Kohlenstoffstahl mit einem oder mehreren Legierungselementen, die absichtlich hinzugefügt werden, um eine oder mehrere Eigenschaften des Stahls zu verbessern.

Im Vergleich zu Kohlenstoffstahl hat er eine höhere Festigkeit, eine bessere Zähigkeit und eine ausreichende Plastizität, eine gute Umformbarkeit und Schweißbarkeit sowie eine gute Korrosionsbeständigkeit.

(5) Mikro-legierter Stahl

Es handelt sich in der Regel um die Zugabe von Spurenmengen von Karbid- und nitridbildenden Elementen wie Nb, V, Ti zur Zusammensetzung von kohlenstoffarmen oder niedrig legierten Stählen, wobei die Zugabemenge 0,20% (Massenanteil) nicht überschreitet. Nach Zugabe von Spurenlegierungselementen werden eine oder mehrere Eigenschaften des Stahls deutlich verbessert.

(6) Mittellegierter Stahl

Legierter Stahl mit einem Gesamtmassenanteil an Legierungselementen zwischen 3% und 10% wird als mittellegierter Stahl bezeichnet, z. B. Siliziumstahl.

(7) Hochlegierter Stahl

Legierter Stahl mit einem Gesamtmassenanteil an Legierungselementen über 10% wird als hochlegierter Stahl bezeichnet, z. B. rostfreier Stahl, TWIP-Stahl usw.

2. Nichteisenmetalle

Im engeren Sinne beziehen sich Nichteisenmetalle auf alle Metalle außer Eisen, Mangan und Chrom. Im weiteren Sinne gehören zu den Nichteisenmetallen auch Nichteisenlegierungen. Nichteisenlegierungen sind Legierungen, die aus einem Nichteisenmetall als Basis (normalerweise mit einem Massenanteil von mehr als 50%) und einem oder mehreren anderen Elementen bestehen.

(1) Aluminium-Legierungen

Reines Aluminium hat einen silbrig-weißen Metallglanz, ist beständig gegen atmosphärische Korrosion, leicht zu formen, hat ein kubisch-flächenzentriertes Gitter, keine allotrope Umwandlung und ist nicht magnetisch. Legierungen mit Aluminium als Basis und anderen Elementen werden als Aluminiumlegierungen bezeichnet. Die wichtigsten Legierungselemente sind Kupfer, Silizium, Magnesium, Zink und Mangan, während die sekundären Legierungselemente Nickel, Eisen, Titan, Chrom, Lithium usw. sind.

Aluminiumlegierungen haben eine geringe Dichte, aber eine relativ hohe Festigkeit, die an die von hochwertigem Stahl heranreicht oder sie sogar übertrifft, und eine gute Plastizität, die zu verschiedenen Profilen verarbeitet werden kann. Sie haben eine ausgezeichnete elektrische Leitfähigkeit, Wärmeleitfähigkeit und Korrosionsbeständigkeit und sind in der Industrie weit verbreitet, wo sie nach Stahl am häufigsten verwendet werden. Gängige Aluminiumlegierungen für das Stanzen sind:

Die Serie 1000, die keine anderen Elemente enthält, wird auch als reines Aluminiumblech bezeichnet. Zu den gängigen Sorten gehören 1050, 1060 und 1070.

Serie 2000, eine wärmebehandelbare, verstärkte Aluminiumlegierung mit Cu und Mg als Hauptelemente und der Verstärkungsphase CuAl 2 oder CuMgAl 2 .

Diese Legierungsreihe weist eine gute Schmiedbarkeit, hohe Festigkeit und eine gewisse Einbrennhärtbarkeit auf, ist aber im Vergleich zu anderen Aluminiumlegierungsreihen weniger korrosionsbeständig. Sie wird hauptsächlich in der Luft- und Raumfahrt verwendet. Zu den gängigen Sorten gehören 2017, 2022, 2024 und 2036.

Serie 3000: Mn ist das Hauptlegierungselement, mit einem Mn-Massenanteil von 1% bis 1,5%. Es hat eine gute Rostschutzfunktion und ist auch als Anti-Rost-Aluminiumblech bekannt. Es wird hauptsächlich für Bodenbleche in der Automobilindustrie und für Haushaltsgeräte verwendet. Gängige Sorten sind 3003, 3004, 3005, 3105.

Serie 4000: Si ist das Hauptlegierungselement, mit einem Si-Massenanteil von 4,5% bis 6%. Es hat hitzebeständige und verschleißfeste Eigenschaften und wird hauptsächlich im Bauwesen und für mechanische Teile verwendet.

5000 Serie, Mg ist das Hauptlegierungselement, mit einem Massenanteil von 3% bis 5%. Es hat eine hohe Zugfestigkeit, hohe Dehnung, gute Korrosionsbeständigkeit und Schweißbarkeit. Gängige Sorten sind 5005, 5052, 5083.

Serie 6000, die wichtigsten Legierungselemente sind Mg und Si, die zu den wärmebehandelbaren verstärkten Aluminiumlegierungen gehören. Es hat eine relativ hohe Festigkeit, gute Plastizität und ausgezeichnete Korrosionsbeständigkeit. Gängige Sorten sind 6009, 6010, 6016, 6061, 6063, 6082.

7000 Serie, das Hauptlegierungselement ist Zn. Es hat eine hohe Härte und hohe Festigkeit und ist als superhartes Aluminium bekannt. Gängige Sorten sind 7005, 7039, 7075.

(2) Magnesium-Legierungen

Magnesiumlegierung ist eine Legierung, die aus Magnesium als Basis und anderen Elementen besteht. Ihre Merkmale sind: geringe Dichte (etwa 1,8 g/cm 3 ), hohe spezifische Festigkeit, großer Elastizitätsmodul, gute Schwingungsdämpfung, höhere Schlagfestigkeit als bei Aluminiumlegierungen und gute Beständigkeit gegen organische Substanzen und Alkalikorrosion.

Die wichtigsten Legierungselemente sind Aluminium, Zink, Mangan, Cer, Thorium und geringe Mengen an Zirkonium oder Cadmium. Am häufigsten werden derzeit Magnesium-Aluminium-Legierungen verwendet, gefolgt von Magnesium-Mangan-Legierungen und Magnesium-Zink-Zirkonium-Legierungen. Zu den gängigen Magnesiumlegierungen gehören AZ31, AZ40, AM50, AM60 usw.

(3) Titan-Legierungen

Reines Titan hat eine geringe Dichte, eine hohe spezifische Festigkeit, gute Plastizität, Tieftemperaturzähigkeit und Korrosionsbeständigkeit. Es hat Allotrope; unter 882°C hat es eine hexagonale, dicht gepackte Kristallstruktur, genannt α-Titan; über 882°C hat es eine kubisch-raumzentrierte Kristallstruktur, genannt β-Titan.

Durch die Nutzung der unterschiedlichen Eigenschaften dieser beiden Titanstrukturen und die Zugabe geeigneter Legierungselemente können die Phasenübergangstemperatur und der Phasengehalt schrittweise verändert werden, um Titanlegierungen mit unterschiedlichen Strukturen zu erhalten. Titanlegierungen haben eine hohe Festigkeit und eine geringe Dichte, gute mechanische Eigenschaften sowie eine hervorragende Zähigkeit und Korrosionsbeständigkeit.

Je nach der geglühten Struktur werden Titanlegierungen in drei Kategorien unterteilt: α-Legierungen, β-Legierungen und α+β-Legierungen. In China werden sie als TA, TB bzw. TC bezeichnet, wobei TA0 bis TA4 Reintitan sind.

Das Hauptlegierungselement für α-Legierungen ist Al, zusammen mit Sn und B, dargestellt durch die Sorten TA5 und TA7. Die Hauptlegierungselemente für β-Legierungen sind Mo, Cr, V, Al, dargestellt durch die Sorten TB2, TB3 und TB4. Die Hauptlegierungselemente für α+β-Legierungen sind Al, V, Mo, Cr, die durch die Sorte TC4 repräsentiert werden.

(4) Kupferlegierungen

Reines Kupfer hat eine kubisch-flächenzentrierte Kristallstruktur, keine allotrope Umwandlung, ist nicht magnetisch, hat eine ausgezeichnete elektrische und thermische Leitfähigkeit, eine gute Korrosionsbeständigkeit und eine gute Plastizität. Legierungen, die durch Hinzufügen eines oder mehrerer anderer Elemente zu reinem Kupfer als Basis entstehen, werden als Kupferlegierungen bezeichnet.

Übliche Legierungselemente sind Zn, Sn, Al, Mn, Ni, Fe, Be, Ti, Zr, Cr usw. Kupferlegierungen verbessern die Festigkeit und behalten gleichzeitig die Eigenschaften von reinem Kupfer bei. Kupferlegierungen werden in drei Hauptkategorien unterteilt: Messing, Bronze und Neusilber.

Messing ist eine Kupferlegierung mit Zink als Hauptlegierungselement. Spezielle Messingsorten enthalten auch Sn, Al, Mn, Ni, Fe, Pb usw. Gängige Sorten sind H59, H62, H68, H70, H80, HPb63-3, HSn62-1.

Neusilber ist eine Kupferlegierung mit Nickel als Hauptlegierungselement.

Ursprünglich bezog sich Bronze auf Kupfer-Zinn-Legierungen, doch später wurden alle Kupferlegierungen mit Ausnahme von Messing und Neusilber als Bronze bezeichnet, wobei oft der Name des ersten Hauptlegierungselements vorangestellt wurde. Zu den gängigen Bronzen gehören Zinnbronze (QSn4-3, QSn6,5-0,4), Aluminiumbronze (QA₁5, QAl7), Berylliumbronze (QBe2, QBe1,7) usw.

III. Klassifizierung nach Produktionsverfahren

1. Warmgewalztes Blech

Warmgewalztes Blech ist ein Qualitätsstahl mit einem Massenanteil an Kohlenstoff von 0,10% bis 0,25%, der zu den kohlenstoffarmen Stählen gehört. Je nach Dicke wird es in dünne und mittelstarke Bleche unterteilt. Bleche mit einer Dicke von weniger als 4 mm werden als Dünnbleche, Bleche mit einer Dicke von 4-20 mm als Mittelbleche und Bleche mit einer Dicke von 20-60 mm als Dickbleche bezeichnet.

Warmgewalzte Bleche für die Stanzproduktion haben im Allgemeinen eine Dicke von ≤16 mm, für das Tiefziehen im Allgemeinen ≤8 mm. Die Oberflächenqualität von warmgewalzten Blechen lässt sich in zwei Stufen einteilen: FA und FB. Bei der Oberflächenbehandlung von warmgewalzten Blechen können entweder gebeizte oder ungebeizte Oberflächenverfahren angewandt werden.

Warmgewalzte Stahlbleche haben nicht die Mikrostruktur von kaltgewalzten Stahlblechen, daher ist ihre Umformbarkeit nicht so gut wie die von kaltgewalzten Stahlblechen. Andererseits sind die Dicken- und Leistungsschwankungen bei warmgewalzten Stahlblechen groß, was ebenfalls ungünstig für die Prägeverfahren. Neben der chemischen Zusammensetzung des Materials wirken sich auch die Größe und Anordnung der Körner auf die Festigkeit und den n-Wert aus.

Übliche warmgewalzte Bleche ohne gebeizte Oberfläche, die zum Stanzen verwendet werden, sind häufig aus Qualitätskohlenstoffbaustahl hergestellt. Qualitätskohlenstoffbaustahl ist Kohlenstoffstahl mit einem Kohlenstoffmassenanteil von weniger als 0,8%, der weniger Schwefel, Phosphor und nichtmetallische Einschlüsse enthält als Kohlenstoffbaustahl und relativ gute mechanische Eigenschaften aufweist.

Aufgrund des unterschiedlichen Kohlenstoffgehalts kann er in drei Kategorien unterteilt werden: Stahl mit niedrigem Kohlenstoffgehalt (w c ≤0,25%), Stahl mit mittlerem Kohlenstoffgehalt (w c =0,25%~0,6%) und Stahl mit hohem Kohlenstoffgehalt (w c >0,6%). Aufgrund des unterschiedlichen Mangangehalts wird es in zwei Gruppen unterteilt: normaler Mangangehalt (w mn 0,25%~0,8%) und einen höheren Mangangehalt (w mn 0,70%~1,20%), wobei letztere bessere mechanische Eigenschaften und Verarbeitungseigenschaften aufweisen.

Diese Art von Blechen wird häufig in der Automobil- und Luftfahrtindustrie sowie in anderen Sektoren verwendet. Zu den Stahlsorten gehören die gerippten Stähle 08F, 10F, 15F; beruhigte Stähle 08, 08Al, 10, 15, 20, 25, 30, 35, 40, 45, 50.

Warmgewalztes gebeiztes Blech ist ein Zwischenprodukt, das aus hochwertigen warmgewalzten dünnen Blechen hergestellt wird, die in Beizanlagen zur Entfernung von Oxidschichten, zur Kantenbearbeitung und zur Endbearbeitung bearbeitet werden. Die Oberflächenqualität und die Verwendungsanforderungen (vor allem Kaltumformbarkeit oder Stanzbarkeit) liegen zwischen warmgewalzten und kaltgewalzten Blechen, so dass es ein idealer Ersatz für einige warm- und kaltgewalzte Bleche ist. Gängige Güten sind SPHC, SPHD, SPHE.

2. Wärmebehandelte Platten

Warmgewalzte Bleche werden einer Wärmebehandlung unterzogen, um die gewünschte Struktur und die gewünschten Eigenschaften zu erzielen. Zu den üblichen Wärmebehandlungsverfahren gehören Normalisieren, Vergüten (Vergüten + Anlassen, Normalisieren + Anlassen), Hochtemperaturanlassen, Glühen usw., wobei das Normalisieren die häufigste Behandlung ist.

3. Warmgewalzte thermomechanisch behandelte Bleche

Die thermomechanische Behandlung ist ein Verfahren, bei dem die plastische Verformung mit der Wärmebehandlung kombiniert wird, um einen umfassenden Effekt der Verfestigung durch Verformung und Phasenumwandlung zu erzielen. Warmgewalzte Bleche, die durch thermomechanische Behandlung hergestellt wurden, werden als warmgewalzte thermomechanisch behandelte Bleche bezeichnet.

4. Kaltgewalzte Bleche

Kaltgewalzte Blechcoils werden durch Walzen von warmgewalzten Coils bei Raumtemperatur unterhalb der Rekristallisationstemperatur hergestellt, einschließlich Platten und Coils. Im Vergleich zu warmgewalzten Blechen haben kaltgewalzte Bleche eine bessere Oberflächenqualität, eine höhere Maßgenauigkeit und können besondere Leistungs- und Strukturanforderungen erfüllen, wie z. B. elektromagnetische Eigenschaften und Tiefzieheigenschaften.

Da kaltgewalzte Bleche relativ schlechte mechanische Eigenschaften und eine hohe Härte aufweisen, müssen sie einem Glühprozess unterzogen werden, um Kaltverfestigung und innere Defekte zu beseitigen und einige besondere Leistungsmerkmale wie Tiefziehfähigkeit und magnetische Leitfähigkeit zu erzielen.

Gängige Güten für kaltgewalzte Bleche zum Stanzen sind: Q195, Q215, Q235, Q275, 08, 08F, 10, 10F, SPCC, St1208A1, SPCD, SPCE, St13, St14, St15.

5. Beschichtete Platten

Um die Korrosion von Stahlblecherzeugnissen während des Gebrauchs zu verhindern, werden oberflächenbehandelte Stahlbleche nach dem Kalt- und Warmwalzen durch Galvanisierung oder Schmelztauchbeschichtung in korrosionsbeständigen Metalllösungen bei 450-500°C hergestellt. Da die Oberflächenbeschichtung in Hüttenwerken erfolgt, können diese Coils von den Verwendern direkt zu Produkten verarbeitet werden, weshalb sie auch als vorbeschichtete Coils bezeichnet werden.

Auf der Grundlage unterschiedlicher Grundmaterialien und Beschichtungsverfahren werden sie in feuerverzinkte Bleche, feuerverzinkte Bleche, feuerverzinkte Galvalume-Bleche, galvanisch verzinkte Bleche, galvanisch verzinkte Bleche, galvanisch verzinkte Bleche aus Nickellegierungen, Weißblech, elektroverchromte Stahlbleche und farbbeschichtete Stahlbleche unterteilt.

(1) Feuerverzinkte Bleche

Feuerverzinkte Bleche sind kontinuierlich feuerverzinkte dünne Stahlplatten und -bänder mit einer Dicke von 0,25-2,5 mm. Das Stahlband durchläuft zunächst einen flammenbeheizten Vorwärmofen, um Ölrückstände an der Oberfläche abzubrennen und einen Eisenoxidfilm auf der Oberfläche zu bilden. Anschließend wird es in einem Reduktionsglühofen mit H₂- und N₂-Mischgasen auf 710-920°C erhitzt, wodurch die Eisenoxidschicht zu Eisenschwamm reduziert wird.

Anschließend wird das oberflächenaktivierte und gereinigte Band auf eine Temperatur abgekühlt, die etwas höher ist als die des geschmolzenen Zinks, und kommt bei 450-460 °C in einen Zinkkessel, wobei Luftmesser zur Kontrolle der Zinkschichtdicke eingesetzt werden. Zum Schluss wird es mit einer Chromatlösung passiviert, um die Weißrostbeständigkeit zu verbessern.

Aufgrund der Zink-Eisen-Legierungsschicht verfügt es über eine hervorragende Korrosions- und Verschleißfestigkeit, die galvanisch verzinktes Zink nicht erreichen kann. Zu den gängigen Sorten gehören Zn100-PT, Zn200-SC, Zn275-JY, SGCC, SGCD1, SGCD2, SGCD3, St01Z, St02Z, St03Z, St04Z, St05Z.

(2) Feuerverzinkte Bleche

Nach dem Verlassen des Zinkbadeofens wird das Stahlband in einem Legierungsofen behandelt, wo sich eine Zink-Eisen-Legierungsschicht bildet. Die Oberfläche des Stahlblechs ist zinkfrei und rau, die Beschichtung haftet gut und lässt sich gut schweißen; sie eignet sich für die Herstellung von Kraftfahrzeugen, Haushaltsgeräten usw.

(3) Feuerverzinkte Galvalume-Bleche

In einem kontinuierlichen Schmelzverfahren wird eine flüssige Zink-Aluminium-Legierung auf die Oberfläche des Stahlblechs aufgetragen. Es hat eine gute Haltbarkeit und Hitzebeständigkeit; im Vergleich zu verzinkten Stahlblechen hat es eine längere Lebensdauer und eine bessere Hitzebeständigkeit; es ist weniger wahrscheinlich, dass es sich bei hohen Temperaturen verfärbt, mit ähnlicher Verarbeitungs- und Spritzbeschichtungsleistung.

Aufgrund des unterschiedlichen Aluminiumgehalts in der Beschichtung gibt es zwei Typen: 55%-Aluminium-Zink-Blech (mit 55% Al, 43,4% Zn und 1,6% Si nach Masse) und 5%-Aluminium-Zink-Blech (mit 5% Al und einer geringen Menge an Seltenen Erden, wobei der Rest aus Zn besteht).

(4) Galvanisch verzinkte Bleche

Durch Elektrolyse wird eine gleichmäßige, dichte und gut haftende Zinkschicht auf der Oberfläche des Stahlblechs erzeugt. Die Zinkschicht von elektrolytisch verzinkten Blechen ist dicker, fein kristallisiert, gleichmäßig und porenfrei und bietet eine gute Korrosionsbeständigkeit.

Nach der Chromsäurepassivierung bildet der Zinküberzug weiße, bunte oder militärgrüne Erscheinungsbilder, die ästhetisch ansprechend sind und bestimmte dekorative Eigenschaften haben. Gängige Sorten sind SECC (Originalblech SPCC), SECD (Originalblech SPCD), SECE (Originalblech SPCE).

(5) Elektrogalvanisierte Platten

Auf der Grundlage des Massenanteils von Eisen in der Beschichtung werden sie in Typen mit hohem und niedrigem Eisengehalt unterteilt. 0,4%-0,8% gelten als eisenarm, während 3%-25% als eisenreich gelten, wobei erstere weiter verbreitet sind als letztere.

Die Korrosionsbeständigkeit der Zink-Eisen-Legierungsschicht ist 5-20 mal so hoch wie die der reinen Zinkschicht, mit einer Härte von 110-130HV, die in der Automobil- und Haushaltsgeräteindustrie weit verbreitet ist.

(6) Galvanisch verzinkte Nickellegierung

Der Massenanteil von Zink beträgt 80%-90%, und Nickel ist 10%-20%. Der Salzsprühnebeltest-Effekt kann über 2000h erreichen, was 5-10 mal mehr ist als bei gewöhnlichem galvanisch verzinktem Zink.

(7) Verzinnte Bleche

Die englische Abkürzung lautet SPTE und bezieht sich auf kaltgewalzte dünne Stahlbleche oder -bänder mit niedrigem Kohlenstoffgehalt, die beidseitig mit handelsüblichem Reinzinn beschichtet sind, in der Regel mit einer Dicke von ≤0,6 mm. Zinn dient hauptsächlich zum Schutz vor Korrosion und Rost. Es hat eine gewisse Festigkeit und Härte, ist gut verformbar, leicht schweißbar, hat eine glänzende Oberfläche und kann zur Verschönerung von Produkten mit Bildern bedruckt werden.

Es wird hauptsächlich in der Lebensmittelkonservenindustrie und in zweiter Linie für Verpackungsmaterial in chemischen Farben, Ölen, Arzneimitteln usw. verwendet. Verzinnte Bleche werden je nach Herstellungsverfahren in feuerverzinnte Bleche und elektrolytische Bleche unterteilt.

(8) Elektrolytisch verchromter Stahl (ECCS)

Ein Produkt, das durch kathodische Reduktion von kaltgewalzten dünnen Stahlblechen in einer Chromsäurelösung entsteht, wobei eine extrem dünne Schicht aus metallischem Chrom und einem hydratisierten Chromoxidfilm auf der Oberfläche des Stahlblechs gebildet wird. Aufgrund der starken Passivierungsfähigkeit der metallischen Chromschicht weisen verchromte Bleche eine hohe chemische Stabilität und Korrosionsbeständigkeit auf.

Es hat einen niedrigen Preis, eine starke Farbhaftung (3-4 mal höher als bei verzinnten Platten), eine gute Hitzebeständigkeit, die das Einbrennen bei hohen Temperaturen ermöglicht, um die Effizienz der Druckproduktion zu verbessern, und eine gute Schwefelbeständigkeit, um Sulfidflecken zu verhindern. Es kann für Fisch, Fleisch und einige schwefelhaltige Lebensmittelkonserven verwendet werden, ohne dass es zu einer Schwärzung kommt. In Bezug auf Korrosionsbeständigkeit und Aussehen ist es jedoch verzinnten Blechen unterlegen.

(9) Farbig beschichtete Stahlplatten

Farbbeschichtete Stahlbleche werden auf kontinuierlichen Produktionslinien aus kaltgewalztem Stahlband oder verzinktem Stahlband (galvanisch verzinkt und feuerverzinkt) als Grundplatte hergestellt. Nach der Oberflächenvorbehandlung (Entfettung und chemische Behandlung) werden eine oder mehrere Schichten flüssiger Beschichtungen im Walzverfahren aufgetragen, gefolgt von Einbrennen und Abkühlen.

Da die Beschichtung verschiedene Farben haben kann, werden beschichtete Stahlbleche gemeinhin als farbbeschichtete Stahlbleche bezeichnet. Je nach Grundplatte und Beschichtung gibt es mehrere Haupttypen.

1) Kaltgewalztes, farbbeschichtetes Stahlblech.

Farbbeschichtete Bleche, die aus kaltgewalzten Grundblechen hergestellt werden, haben ein glattes und schönes Aussehen und behalten die Verarbeitungseigenschaften von kaltgewalzten Blechen bei. Jeder kleine Kratzer in der Oberflächenbeschichtung führt jedoch dazu, dass die kaltgewalzte Grundplatte der Luft ausgesetzt wird, wodurch sich an der Kratzstelle schnell roter Rost bildet. Daher können diese Produkte nur für zeitlich begrenzte Isolierungsmaßnahmen mit geringen Anforderungen und für Innenanwendungen verwendet werden.

2) Feuerverzinkte, farbbeschichtete Stahlplatten.

Feuerverzinkte farbbeschichtete Stahlbleche sind Produkte, die durch Beschichtung von feuerverzinkten Stahlblechen mit organischen Farben hergestellt werden. Zusätzlich zur Schutzwirkung des Zinks bietet die organische Beschichtung auf der Oberfläche auch einen Isolationsschutz und verhindert das Rosten, was zu einer längeren Lebensdauer im Vergleich zu feuerverzinkten Blechen führt.

3) Feuerverzinkte, farbbeschichtete Stahlplatten.

Diese verwenden feuerverzinkte Galvalume-Stahlbleche als Basis für die Farbbeschichtung (55% Aluminium-Zink-Bleche und 5% Aluminium-Zink-Bleche).

4) Elektrolytisch verzinkte, farbbeschichtete Stahlplatten.

Elektrolytisch verzinkte, farbbeschichtete Stahlbleche sind Produkte, die durch Auftragen organischer Farben auf elektrolytisch verzinkte Bleche und Einbrennen hergestellt werden. Aufgrund der dünnen Zinkschicht elektrolytisch verzinkter Bleche sind diese Produkte nicht für die Verwendung im Freien für Wände, Dächer usw. geeignet.

Aufgrund ihres schönen Aussehens und ihrer ausgezeichneten Verarbeitungseigenschaften werden sie jedoch hauptsächlich für Haushaltsgeräte, Audiogeräte, Möbel und die Inneneinrichtung verwendet.

5) Bedruckte Stahlbleche.

Bedruckte Stahlbleche, auch als bedruckte Stahlplatten bezeichnet, werden hergestellt, indem zunächst eine Ölschicht auf feuerverzinkte oder elektrolytisch verzinkte Stahlplatten aufgetragen und eingebrannt wird, dann Farbmuster im Tiefdruck- oder Lithografieverfahren gedruckt werden und schließlich eine Klarlackschicht aufgetragen und eingebrannt wird. Sie werden hauptsächlich für Dekorationsartikel verwendet.

6) Laminierte Stahlbleche.

Zunächst wird eine Klebstoffschicht auf das Grundmaterial aufgetragen und eingebrannt, dann wird PVC- oder PVF-Folie mit dem Grundmaterial laminiert. Dies gilt als die höchste Qualität farbbeschichteter Produkte, die sowohl Ästhetik als auch Haltbarkeit bietet.

7) Foliengeprägte Blätter.

PVC-Sol wird auf verzinkte Platten aufgetragen, eingebrannt und dann werden mit Prägewalzen Muster in die Folie eingeprägt. Diese werden in Gebäuden, bei der Innenausstattung und bei Möbeln verwendet.

8) Metallgeprägte Bleche.

Die Metallgrundplatte ist mit konkaven und konvexen Mustern geprägt, die einen hervorragenden dreidimensionalen Effekt ergeben. Diese werden für die Innendekoration verwendet.

IV. Klassifizierung nach Anwendungen

1. Kfz-Schilder

Die Komponenten, aus denen eine Fahrzeugkarosserie besteht, werden im Allgemeinen in Plattenkomponenten, Strukturkomponenten, Fahrwerkskomponenten und Verstärkungskomponenten unterteilt. Zu den Kfz-Blechen gehören Karosseriestrukturbleche, Karosserieabdeckbleche (Karosserie-Innenbleche, Karosserie-Außenbleche), Kfz-Fahrgestellbleche und Felgenbleche. Diese Komponenten entsprechen verschiedenen Anwendungsanforderungen und haben unterschiedliche Eigenschaften.

Aus der Perspektive der Produktionsprozesse können Stahlplatten in warmgewalzte Stahlplatten, kaltgewalzte Stahlplatten und beschichtete Stahlplatten unterteilt werden; aus der Perspektive der Festigkeit können sie in gewöhnliche Stahlplatten (weiche Stahlplatten), hochfeste niedrig legierte Stahlplatten (HSLA), gewöhnliche hochfeste Stahlplatten (hochfester IF-Stahl, BH-Stahl, RP-Stahl und IS-Stahl usw.) und fortschrittliche hochfeste Stahlplatten (AHSS) usw. unterteilt werden.

2. Haushaltsgeräteplatten

Hauptsächlich für die Außenverkleidung von Haushaltsgeräten (wie Kühlschränke, Waschmaschinen, Klimaanlagen, Computer usw.) verwendet, wobei hauptsächlich PCM, gewöhnliche kaltgewalzte Bleche, verzinkte Bleche und gemusterte Bleche verwendet werden.

3. Luftfahrtschilder

Bezieht sich hauptsächlich auf die in Flugzeugen verwendeten Werkstoffe, wobei die wichtigsten die Strukturwerkstoffe der Flugzeugzelle sind. Aufgrund der unterschiedlichen Belastungsbedingungen auf der Flügelober- und -unterseite wird für die Flügelhaut ultrahartes Aluminium mit guten Druckeigenschaften und hartes Aluminium mit guten Zug- und Ermüdungseigenschaften verwendet; für den Rumpf wird hartes Aluminium mit hoher Zugfestigkeit und Ermüdungsbeständigkeit als Hautmaterial verwendet.

Für die Rumpfspanten wird in der Regel ultrahartes Aluminium verwendet, während für verstärkte Spanten, die größere Lasten tragen, hochfester Baustahl oder Titanlegierungen zum Einsatz kommen.

4. Baustahl für Schiffsrümpfe

Schiffsbaustahl, auch Schiffsblech genannt, bezieht sich in erster Linie auf Plattenmaterial, das für die Herstellung von Rümpfen, Decks usw. von Hochsee-, Küsten- und Binnenschiffen verwendet wird. Zu den Stahlsorten gehören allgemeinfeste Schiffsbleche (Güten A bis E4), hochfeste Schiffsbleche (12 Güten von AH32 bis EH40) und ultrahochfester Schiffsrumpfstahl (AH42 bis FH69).

5. Kesselstahlplatten

Bei Kesselblechen handelt es sich hauptsächlich um warmgewalzte Mittel- und Grobbleche, die zur Herstellung von Überhitzern, Hauptdampfleitungen und Heizflächen von Kesselöfen verwendet werden. Die wichtigsten Werkstoffe sind hochwertiger Baustahl und niedrig legierter hitzebeständiger Stahl.

Da Kesselbleche bei mittleren Temperaturen (ca. 350 °C) und unter hohem Druck arbeiten, sind sie nicht nur einem hohen Druck, sondern auch Stößen, Ermüdungsbelastungen und Korrosion durch Wasser und Gas ausgesetzt. Zu den wichtigsten Leistungsanforderungen an Kesselbleche gehören gute Schweiß- und Kaltbiegeeigenschaften, eine gewisse Hochtemperaturfestigkeit sowie Beständigkeit gegen alkalische Korrosion und Oxidation. Zu den gängigen Güten gehören Q245R, Q345R und 15CrMoR.

6. Druckbehälterstahl

Druckbehälterstahl wird zur Herstellung von Druckbehältern und ähnlichen Ausrüstungen für die Erdölindustrie, die chemische Industrie, die Gastrennung, die Gasspeicherung und den Transport verwendet. Er umfasst Kohlenstoffstahl, Kohlenstoff-Manganstahl, mikrolegierten Stahl, niedrig legierten hochfesten Stahl und niedrigtemperaturbeständigen Stahl. Die wichtigsten Stahlsorten sind Q245R, Q345R und Q370R.

V. Klassifizierung nach Leistungsmerkmalen

1. Ziehen von Stahl

Kohlenstoffstahl mit einem Kohlenstoffgehalt ≤0,20% und einer Streckgrenze unter 275MPa. Er hat eine ausgezeichnete Plastizität und hervorragende Tiefzieheigenschaften, so dass er häufig für Produkte mit komplexen Strukturen verwendet wird, die tiefgezogen werden müssen.

Es wird unterteilt in allgemeine kommerzielle Verwendung (CQ-Güte, z. B. 08Al, St12, SPCC usw.), Ziehverwendung (DQ-Güte, z. B. 08Al, St13, SPCD usw.), Tiefziehverwendung (DDQ-Güte, z. B. 08Al, St14, SPCE usw.), Extra-Tiefziehverwendung (SDDQ-Güte, z. B. St15) und Ultra-Tiefziehverwendung (EDDQ, z. B. St16).

2. Konventioneller hochfester Stahl (CHSS)

Stahl mit einer Zugfestigkeit von 300-600 MPa, hauptsächlich Kohlenstoff-Mangan-Stahl (C-Mn), Bake Hardening Steel (BH), isotroper Stahl (IS), hochfester interstitieller Stahl (HSS-IF) und hochfester niedrig legierter Stahl (HSLA).

(1) Hochfester, interstitieller Stahl (HSS-IF)

Hochfester interstitieller Stahl gehört zu den mischkristallverfestigten Stählen, die hauptsächlich durch die Zugabe von mischkristallverfestigenden Elementen wie P, Mn, Si zu interstitiellem Stahl zur Erhöhung der Festigkeit hergestellt werden. Sein r-Wert kann auf 2,0 steigen, und die Zugfestigkeit kann 400 MPa erreichen. Hochfester interstitieller Stahl mit Zusatz von Ti, Nb und B kann eine Zugfestigkeit von 400-450 MPa erreichen.

Aufgrund seiner Kombination aus hoher Festigkeit und Tiefziehfähigkeit kann hochfester interstitieller Stahl zu komplex geformten Teilen verarbeitet werden und die Beulenfestigkeit von Automobilen verbessern, während gleichzeitig das Fahrzeuggewicht reduziert wird, wodurch die Anforderungen an die Sicherheit von Automobilen, Gewichtsreduzierung, Energieeinsparung und Umweltschutz erfüllt werden.

(2) Isotroper Stahl (IS)

Isotroper Stahl ist eine Stahlsorte mit einem bestimmten plastischen Dehnungsverhältnis (r-Wert). Aufgrund seiner isotropen Eigenschaften lässt sich dieser Stahl gut tiefziehen und eignet sich für die Herstellung von Automobil-Außenverkleidungen.

(3) Bake Hardening Steel (BH)

Bake hardening steel ist eine Art kaltgewalztes Stahlblech, das die Tiefzieheigenschaften von Ziehstahl mit dem Mischkristallverfestigungsmechanismus der Legierungselemente P (oder Mn) kombiniert und durch den Kaltverfestigungsmechanismus des Bake hardening hervorragende umfassende Eigenschaften wie hohe Festigkeit, Tiefziehfähigkeit und gute Beulenbeständigkeit erhält.

Derzeit sind vier Haupttypen von BH-Stahlblechen entwickelt worden: nitrierte Stahlbleche, Dualphasen-Stahlbleche, phosphoraluminiumberuhigte, einbrennhärtende Stahlbleche und extra kohlenstoffarme, einbrennhärtende Stahlbleche (ELC-BH-Stahlbleche).

BH-Stahlbleche haben eine gute Pressformungsleistung und Plastizität, eine hohe Beulenbeständigkeit und Festigkeit und eignen sich für Automobilteile, insbesondere für die Pressformung von Karosserieaußenverkleidungen, und sind in der Automobilindustrie weit verbreitet.

(4) Hochfester niedrig legierter Stahl (HSLA)

Hochfester, niedrig legierter Stahl wird auf der Grundlage von Kohlenstoffbaustahl mit einem Kohlenstoffgehalt ≤0,20% unter Zugabe geringer Mengen von Legierungselementen entwickelt und hat eine Streckgrenze von mehr als 275MPa.

Neben bestimmten Mengen an Grundelementen wie Silizium (Si) oder Mangan (Mn) enthält diese Stahlsorte auch Spuren anderer Elemente wie Vanadium (V), Niob (Nb), Titan (Ti), Aluminium (Al), Molybdän (Mo), Stickstoff (N) und Seltene Erden (RE).

Im Vergleich zu Kohlenstoffbaustahl hat er Vorteile wie hohe Festigkeit, gute Gesamtleistung, lange Lebensdauer, breiter Anwendungsbereich und wirtschaftliche Effizienz. Er findet breite Anwendung in Brücken, Schiffen, Kesseln, Fahrzeugen und wichtigen Bauwerken. Zu den Güten gehören Q345 (A, B, C, D, E), Q390 (A, B, C, D, E), Q420 (A, B, C, D, E), Q460 (C, D, E) usw.

3. Fortschrittlicher hochfester Stahl (AHSS)

Fortgeschrittener hochfester Stahl, auch bekannt als hochwertiger hochfester Stahl. Er umfasst hauptsächlich Dualphasenstahl (DP), transformationsinduzierten Plastizitätsstahl (TRIP), Komplexphasenstahl (CP), martensitischen Stahl (M), warmgeformten Stahl (HF) und zwillingsinduzierten Plastizitätsstahl (TWIP).

AHSS hat eine Zugfestigkeit von 500-1500 MPa und hervorragende Energieaufnahmeeigenschaften. Es spielt eine sehr wichtige Rolle bei der Gewichtsreduzierung und der Verbesserung der Sicherheit im Automobilbau und wird in der Automobilindustrie vor allem für die Herstellung von Strukturteilen, Sicherheitskomponenten und Verstärkungsteilen verwendet.

(1) Zweiphasiger Stahl (DP)

Aus kohlenstoffarmem Stahl oder kohlenstoffarmem mikrolegiertem Stahl durch Zweiphasen-Wärmebehandlung oder kontrolliertes Walzen und Abkühlen gewonnen, besteht sein Gefüge hauptsächlich aus Ferrit + Martensit oder Ferrit + Bainit. Die Verfestigungsphase verleiht dem Werkstoff eine hohe Zugfestigkeit, während die Ferritmatrix für eine gute Plastizität und Zähigkeit sorgt. Das Hauptmerkmal von Dualphasenstahl in Bezug auf die chemische Zusammensetzung ist der niedrige Kohlenstoff- und Legierungsgehalt.

Die wichtigsten Legierungselemente sind Si und Mn. Darüber hinaus können je nach Produktionsprozess und Verwendungsanforderungen geeignete Mengen an Cr-, Mo-, V- und Nb-Elementen hinzugefügt werden, wodurch sich Dualphasenstahl-Zusammensetzungsreihen bilden, die hauptsächlich auf den Systemen C-Si-Mn, C-Mn-Mo, C-Si-Mn-Cr-V und C-Si-Mn-Cr-Mo basieren.

(2) Transformationsinduzierter Plastizitätsstahl (TRIP)

Stahl mit transformationsinduzierter Plastizität ist ein Stahl mit mehreren Phasenstrukturen. Diese Phasen sind in der Regel Ferrit, Bainit, Restaustenit und Martensit.

Während der Verformung führt die Umwandlung von stabilem Restaustenit in Martensit zu einer Verfestigung durch Umwandlung und einer erhöhten Plastizität. Aus diesem Grund muss der Restaustenit eine ausreichende Stabilität aufweisen, um eine fortschreitende Umwandlung zu erreichen, die einerseits die Matrix stärkt und andererseits die gleichmäßige Dehnung verbessert, um das Ziel einer gleichzeitigen Verbesserung von Festigkeit und Plastizität zu erreichen.

Die Eigenschaften von TRIP-Stahl sind: Streckgrenze 340-860MPa, Zugfestigkeit 610-1080MPa, Dehnung 22%-37%. TRIP-Stahl wird hauptsächlich für die Herstellung von Kfz-Kotflügeln, Fahrwerkskomponenten, Felgen und Türaufprallträgern verwendet.

(3) Komplexe Phasen Stahl (CP)

Das Gefüge ähnelt dem des TRIP-Stahls, wobei das Hauptgefüge aus Feinferrit und einem hohen Anteil an Verfestigungsphasen (Martensit, Bainit) besteht, die Elemente wie Nb und Ti enthalten. Durch die kombinierte Wirkung von Martensit, Bainit und Ausscheidungshärtung kann CP-Stahl eine Festigkeit von 800-1000 MPa erreichen, mit einer relativ hohen Absorption von Aufprallenergie und einer hohen Lochausdehnung, wodurch er sich besonders für die Herstellung von Sicherheitsteilen für Kraftfahrzeuge eignet, wie z. B. Türschutzleisten, Stoßstangen und B-Säulen.

(4) Martensitischer Stahl (MART)

Martensitischer Stahl wird durch schnelles Abschrecken der Hochtemperatur-Austenit-Struktur hergestellt, um eine Martensit-Lattenstruktur zu bilden, die durch Warmwalzen, Kaltwalzen, kontinuierliches Glühen oder Nachglühen erreicht werden kann. Seine maximale Festigkeit kann 1600 MPa erreichen und ist damit die höchste Festigkeitssorte unter den handelsüblichen hochfesten Stahlblechen. Aufgrund der eingeschränkten Umformbarkeit kann er nur zum Pressen einfach geformter Teile verwendet werden und wird hauptsächlich für die Herstellung von Teilen mit geringen Umformungsanforderungen, wie z. B. Türanschlagleisten, eingesetzt.

(5) Stahl mit zwirninduzierter Plastizität (TWIP)

Twinning-induzierte Plastizität Stahl ist ein niedriger Stapelfehler Energie austenitischen Stahl. Wenn er ohne äußere Belastung verwendet wird, ist seine auf Raumtemperatur abgekühlte Struktur stabiler Restaustenit. Unter äußerer Belastung wird jedoch aufgrund der Dehnungsinduktion mechanisches Twinning erzeugt, was zu einer großen gleichmäßigen Dehnung ohne Einschnürung führt und ausgezeichnete mechanische Eigenschaften, eine hohe Verfestigungsrate, hohe Plastizität und Festigkeit aufweist.

Der Hauptmechanismus für die plastische Verformung ist das Twinning, und die mechanischen Eigenschaften hängen hauptsächlich von der Stapelfehlerenergie ab. TWIP-Stahl hat extrem hohe Plastizitätsindizes (Bruchdehnung von 60%-80%), eine hohe Festigkeit (Zugfestigkeit von 600-800MPa) und eine hohe Verfestigungsrate. Seine Kerbschlagzähigkeit ist doppelt so hoch wie die der bestehenden hochfesten Stähle.

Darüber hinaus verfügt TWIP-Stahl über eine hohe Energieabsorptionsfähigkeit und hat keine Niedrigtemperatur-Übergangstemperatur von duktil zu spröde. Die Zusammensetzung von TWIP-Stahl besteht in der Regel hauptsächlich aus Fe, mit 15%-30% Mn nach Masse, 2%-4% Al und Si nach Masse, und kann auch kleine Mengen von Ni, V, Mo, Cu, Ti, Nb, etc. enthalten.

4. Verwitternder Stahl

Verwitternder Stahl ist eine Art niedrig legierter hochfester Stahl. Durch Zugabe geringer Mengen von Legierungselementen wie Cu, P, Cr und Ni zum Stahl bildet sich zwischen der Rostschicht und dem Substrat eine dichte, 50-100μm dicke amorphe, spinellartige Oxidschicht mit guter Haftung auf dem Grundmetall. Diese Schicht verhindert, dass Sauerstoff und Wasser aus der Atmosphäre in das Stahlsubstrat eindringen, schützt das Grundmetall unter der Rostschicht und verlangsamt das Fortschreiten der Korrosion in das Stahlmaterial, wodurch die atmosphärische Korrosionsbeständigkeit des Stahlmaterials erheblich verbessert wird.

Bewitterungsbeständiger Stahl findet breite Verwendung bei der Herstellung verschiedener Metallbauteile für Lokomotiven, Fahrzeuge, Gebäude usw. Zu den gängigen Sorten gehören Corten A, Corten B, 10CrNiCuP, 09CuPTiRE, SPA-H usw.

5. Rostfreier Stahl

Als nichtrostender Stahl wird Stahl bezeichnet, der gegen Korrosion durch schwach korrosive Medien wie Luft, Dampf, Wasser und chemisch korrosive Medien wie Säuren, Laugen und Salze beständig ist. Er wird auch als rostfreier säurebeständiger Stahl bezeichnet. Rostfreier Stahl wird in der Regel nach seiner Grundstruktur in austenitischen rostfreien Stahl, ferritischen rostfreien Stahl, austenitisch-ferritischen Duplexstahl und martensitischen rostfreien Stahl eingeteilt. Die ersten drei Arten werden hauptsächlich als Stanzwerkstoffe verwendet.

(1) Austenitischer rostfreier Stahl

Austenitischer rostfreier Stahl ist ein rostfreier Stahl, der bei Raumtemperatur eine austenitische Struktur aufweist. Wenn die Massenanteile der Elemente im Stahl etwa 18% Cr, 8%-10% Ni und etwa 0,1% C betragen, hat er eine stabile austenitische Struktur.

Austenitischer nichtrostender Stahl ist nichtmagnetisch und hat eine hohe Zähigkeit und Plastizität, aber eine relativ geringe Festigkeit. Er kann nicht durch Phasenumwandlung, sondern nur durch Kaltverformung verfestigt werden.

(2) Ferritischer rostfreier Stahl

Ferritischer nichtrostender Stahl ist ein nichtrostender Stahl, dessen Struktur während der Verwendung hauptsächlich ferritisch ist. Der Massenanteil von Cr beträgt 11%-30%, und er hat eine kubisch-raumzentrierte Kristallstruktur.

Diese Stahlsorte enthält im Allgemeinen kein Ni und manchmal geringe Mengen an Mo, Ti, Nb und anderen Elementen. Diese Stahlsorte hat Eigenschaften wie eine hohe Wärmeleitfähigkeit, einen niedrigen Ausdehnungskoeffizienten, eine gute Oxidationsbeständigkeit und eine ausgezeichnete Spannungskorrosionsbeständigkeit. Er wird häufig zur Herstellung von Teilen verwendet, die gegen atmosphärische, Dampf-, Wasser- und oxidierende Säurekorrosion beständig sind.

Typische Sorten sind AISI409(L), 06Cr13Al, 00Cr12Ni, 430 (10Cr17), 444 (019Cr19Mo2NbTi), 44629(000Cr26Mol), 447J1(000Cr30Mo2), usw.

(3) Duplex-Edelstahl

In seinem Mischkristallgefüge machen ferritische und austenitische Phasen jeweils etwa die Hälfte aus, und selbst die Nebenphase sollte einen Volumenanteil von 30% erreichen. Bei niedrigem C-Gehalt liegt der Massenanteil von Cr bei 18%-28% und der Massenanteil von Ni bei 3%-10%. Einige Stähle enthalten auch Legierungselemente wie Mo, Cu, Nb, Ti und N.

Diese Stahlsorte kombiniert die Eigenschaften von austenitischen und ferritischen nichtrostenden Stählen. Im Vergleich zu ferritischem nicht rostendem Stahl hat er eine höhere Plastizität und Zähigkeit, keine Sprödigkeit bei Raumtemperatur und eine deutlich verbesserte interkristalline Korrosionsbeständigkeit und Schweißbarkeit, wobei die Versprödung bei 475°C, die hohe Wärmeleitfähigkeit und die Superplastizität des ferritischen nicht rostenden Stahls erhalten bleiben.

Im Vergleich zu austenitischem rostfreiem Stahl hat er eine höhere Festigkeit und eine deutlich verbesserte Beständigkeit gegen interkristalline Korrosion und Chlorid-Spannungskorrosion. Nichtrostender Duplexstahl hat eine ausgezeichnete Lochfraßbeständigkeit und ist auch eine Art von nickelsparendem nichtrostendem Stahl.

6. Siliziumstahl

Siliziumstahl ist eine Silizium-Eisen-Legierung mit einem Silizium-Massenanteil von etwa 3%. Es handelt sich um eine wichtige weichmagnetische Legierung, die in der Elektrizitäts-, Elektronik- und Militärindustrie unverzichtbar ist und hauptsächlich als Kernmaterial für verschiedene Motoren, Generatoren und Transformatoren verwendet wird.

Es wird unterteilt in warmgewalztes Siliziumstahlblech (zur Verwendung bei der Herstellung von Generatoren), kaltgewalztes nichtorientiertes Siliziumstahlblech (zur Verwendung bei der Herstellung von Generatoren), kaltgewalztes orientiertes Siliziumstahlblech (zur Verwendung bei der Herstellung von Transformatoren) und kaltgewalztes orientiertes Siliziumstahlblech mit hoher magnetischer Induktion (zur Verwendung bei der Herstellung von verschiedenen Transformatoren, Drosseln und anderen elektromagnetischen Komponenten in der Telekommunikations- und Instrumentenindustrie).

VI. Klassifizierung nach Merkmalen der Verarbeitungs- und Umformtechnik

1. Lasergeschnittene Rohlinge

Maßgeschneiderte Platinen werden durch Laserschweißen der Kanten mehrerer Stahlbleche mit unterschiedlichen Werkstoffen, Dicken und Beschichtungen zu einem einzigen integralen Blech hergestellt, um unterschiedliche Anforderungen an die Materialeigenschaften von Teilen zu erfüllen. Nach Verfahren wie dem Stanzen werden sie zu Automobilkomponenten.

Es löst vor allem das Problem, dass durch Kaltwalzen keine überbreiten Bleche und Bleche mit ungleicher Dicke hergestellt werden können. Zu den Werkstoffen, die derzeit für das lasergestützte Schweißen verwendet werden, gehören Stahl mit niedrigem Kohlenstoffgehalt, niedrig legierter Stahl, hochfester Stahl, Aluminium- und Magnesiumlegierungen. Stanzteile werden hauptsächlich zur Herstellung von Automobilkomponenten wie Türinnenverkleidungen, Bodenplatten und Säulen verwendet.

2. Hydrogeformte Platten (Rohre)

Die Innenhochdruckumformung von Blechen ist ein Verfahren, bei dem anstelle von konkaven oder konvexen Formen ein flüssiges Medium verwendet wird, das den Druck des flüssigen Mediums zur Formung des Blechs nutzt. Mit diesem Verfahren können nicht nur Werkstücke mit komplexen Formen geformt werden, sondern es werden auch Teile mit hoher Präzision, guter Oberflächenqualität und geringeren Bearbeitungskosten im Vergleich zu herkömmlichen Verfahren hergestellt.

3. Sandwich-Verbundplatten

Ein neuartiger Verbundwerkstoff mit farbbeschichteten Stahlblechen, Edelstahlblechen usw. als Deckschichten und leichten, feuerfesten und flammhemmenden Materialien wie Glasfaserwolle, Steinwolle und Polystyrol als Kernschicht. Es hat Vorteile wie Feuerbeständigkeit, Wärmedämmung, Schalldämmung, Schwingungsisolierung und geringes Gewicht und wird häufig in der Luft- und Raumfahrt, im Schiffbau, in der Fahrzeugindustrie und im industriellen und zivilen Bauwesen eingesetzt.

4. Warmgeformtes Stahlblech

Hochfester Spezialstahl aus einer Borlegierung wird zum Austenitisieren erhitzt, dann wird das rotglühende Blech in eine Form mit Kühlsystem zum Pressformen geschickt, während es gleichzeitig schnell und gleichmäßig abgeschreckt wird. Das Gefüge des Stahlblechs ändert sich von Austenit zu Martensit, wodurch ein ultrahochfestes Stahlblech entsteht. Es kann in großem Umfang für die Herstellung von Automobilkomponenten wie vorderen und hinteren Stoßfängern, A-Säulen, B-Säulen, C-Säulen, Türinnenverkleidungen und Türaufprallträgern verwendet werden.

5. Superplastische Materialien

Superplastizität bezeichnet die Fähigkeit bestimmter Metalle oder Legierungen, sich unter bestimmten Bedingungen um mehr als 100% zu dehnen, und zwar bei niedrigen Dehnungsgeschwindigkeiten (ε=10-⁴~10-² s-¹), bei einer bestimmten Verformungstemperatur (etwa die Hälfte der thermodynamischen Schmelztemperatur) und bei stabilen und feinen Korngrößen (0,5~5μm).

Zum Beispiel Stahl mit einer Dehnung von mehr als 500%, reines Titan mit mehr als 300%, Aluminium-Zink-Legierung mit mehr als 1000% - Materialien mit solchen Eigenschaften werden als superplastische Materialien bezeichnet. Zu den derzeit häufig verwendeten superplastischen Werkstoffen gehören vor allem Aluminiumlegierungen, Magnesiumlegierungen, Titanlegierungen, kohlenstoffarmer Stahl, rostfreier Stahl usw.