Als Schmieden und Umformen wird das Verfahren bezeichnet, bei dem mechanische Teile oder Rohlinge durch äußere Krafteinwirkung plastisch verformt werden, wodurch sich ihre Größe, Form und mechanischen Eigenschaften ändern. Es umfasst vor allem verschiedene Verarbeitungsmethoden wie Freiformschmieden, Gesenkschmieden und Blechstanzen.

Das Schmiede- und Umformverfahren weist die folgenden Merkmale auf:

1. Verbesserung der Struktur des Metalls und Verbesserung seiner mechanischen Eigenschaften

Durch das Schmieden können die losen Bereiche im Knüppel (wie kleine Risse und Poren) verdichtet werden. Durch Rekristallisation können grobe Körner verfeinert werden, was die Dichte des Metallgefüges erhöht und damit die mechanische Eigenschaften der Teile.

2. Sparen Sie Metallmaterialien und Bearbeitungszeit

Form und Größe der Schmiedeteile kommen denen der endgültigen Teile sehr nahe. Im Vergleich zur Umformung durch direktes Schneiden von Stahl werden nicht nur Metallmaterialien gespart, sondern auch die Bearbeitungszeit verkürzt.

3. Hohe Produktivität

Die Produktionsrate von Sechskantschrauben, die durch Gesenkschmieden hergestellt werden, ist beispielsweise 50-mal höher als beim Schneiden.

4. Starke Anpassungsfähigkeit

Schmiedeteile können in kleinen Chargen (z. B. Freiformschmieden) oder in großen Mengen (Gesenkschmieden) hergestellt werden, so dass die Schmiedeproduktion für wichtige Rohlinge weit verbreitet ist.

Die Nachteile des Schmiedens und Umformens sind: Die Maßgenauigkeit, die Formgenauigkeit und die Oberflächenqualität der üblicherweise verwendeten Freiformschmiedestücke sind relativ gering; die Formkosten für das Stauch- und das Gesenkschmieden sind hoch, und auch die Verarbeitungsanlagen sind relativ teuer; im Vergleich zum Gießen ist es schwierig, Rohlinge mit komplexen Außenformen und komplizierten inneren Hohlräumen herzustellen.

Die Qualität der Schmiedbarkeit eines Metalls ist die Leichtigkeit, mit der sich metallische Werkstoffe unter äußerer Krafteinwirkung plastisch verformen lassen, um hochwertige Rohlinge oder Teile zu erhalten. Nur Metalle mit guter Schmiedbarkeit eignen sich für die Umformung durch plastische Verformung. Die Qualität der Schmiedbarkeit wird umfassend durch die Plastizität und den Verformungswiderstand des Metalls bewertet.

Die Plastizität spiegelt die Fähigkeit eines Metalls wider, sich plastisch zu verformen; der Verformungswiderstand spiegelt die Leichtigkeit der plastischen Verformung des Metalls wider. Eine hohe Plastizität bedeutet, dass das Metall bei der Verformung weniger leicht reißt; ein niedriger Verformungswiderstand bedeutet einen geringeren Energieverbrauch bei der Metallverformung. Wenn ein Metallwerkstoff sowohl eine hohe Plastizität als auch einen geringen Verformungswiderstand aufweist, ist er gut schmiedbar.

I. Freies Schmieden

Freies Schmieden ist ein Schmiede- und Umformverfahren, bei dem erhitzte Metallknüppel zwischen oberem und unterem Amboss unter Einwirkung von Schlag oder Druck mit Hilfe allgemeiner Geräte und einfacher allgemeiner Werkzeuge plastisch verformt werden, um Schmiedestücke mit der gewünschten Form, Größe und den gewünschten Eigenschaften zu erhalten.

Da bei der Verformung des Knüppels zwischen dem oberen und dem unteren Amboss der Anlage nur ein Teil des Oberflächenmetalls eingeschränkt wird und der Rest des Metalls frei fließen kann, spricht man von Freiformschmieden. Die Form und Größe der Schmiedestücke wird hauptsächlich durch die Fähigkeiten des Bedieners gewährleistet. Tabelle 1 enthält die Bezeichnungen, Definitionen und Anwendungen der grundlegenden Verfahren des Freiformschmiedens.

Tabelle 1 Bezeichnungen, Definitionen und Anwendungen der grundlegenden Freiformschmiedeverfahren

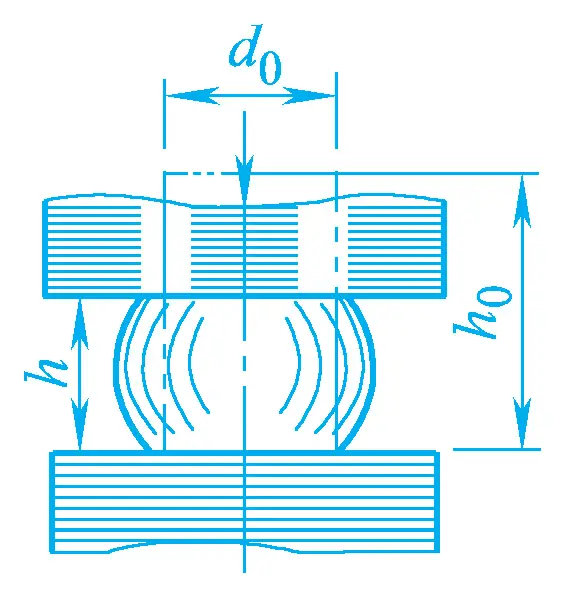

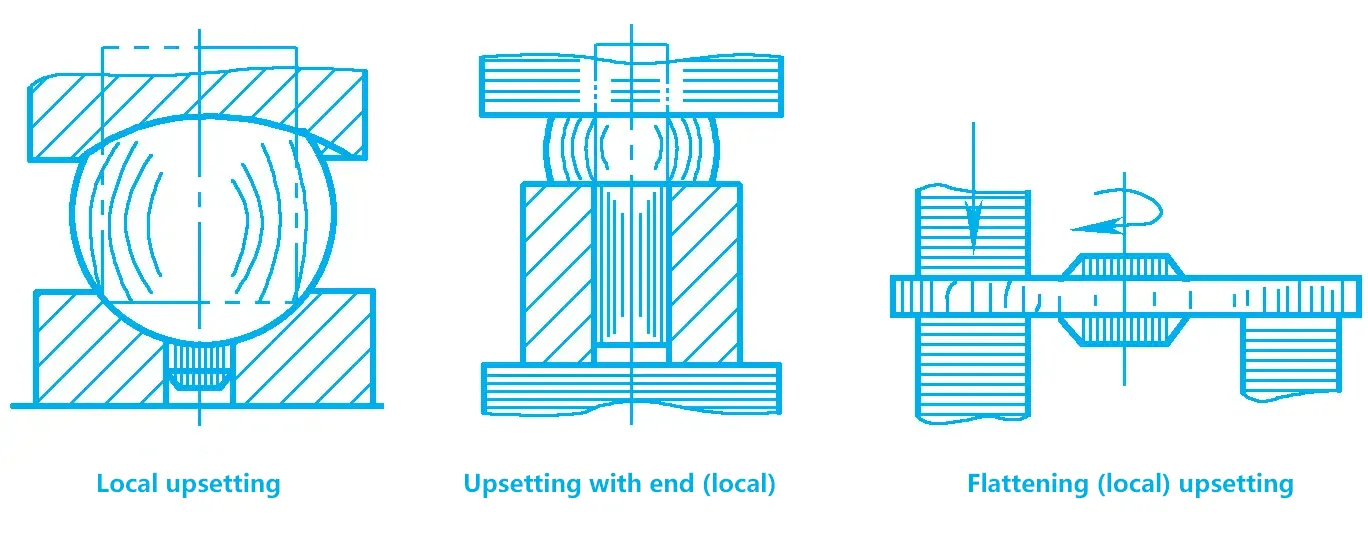

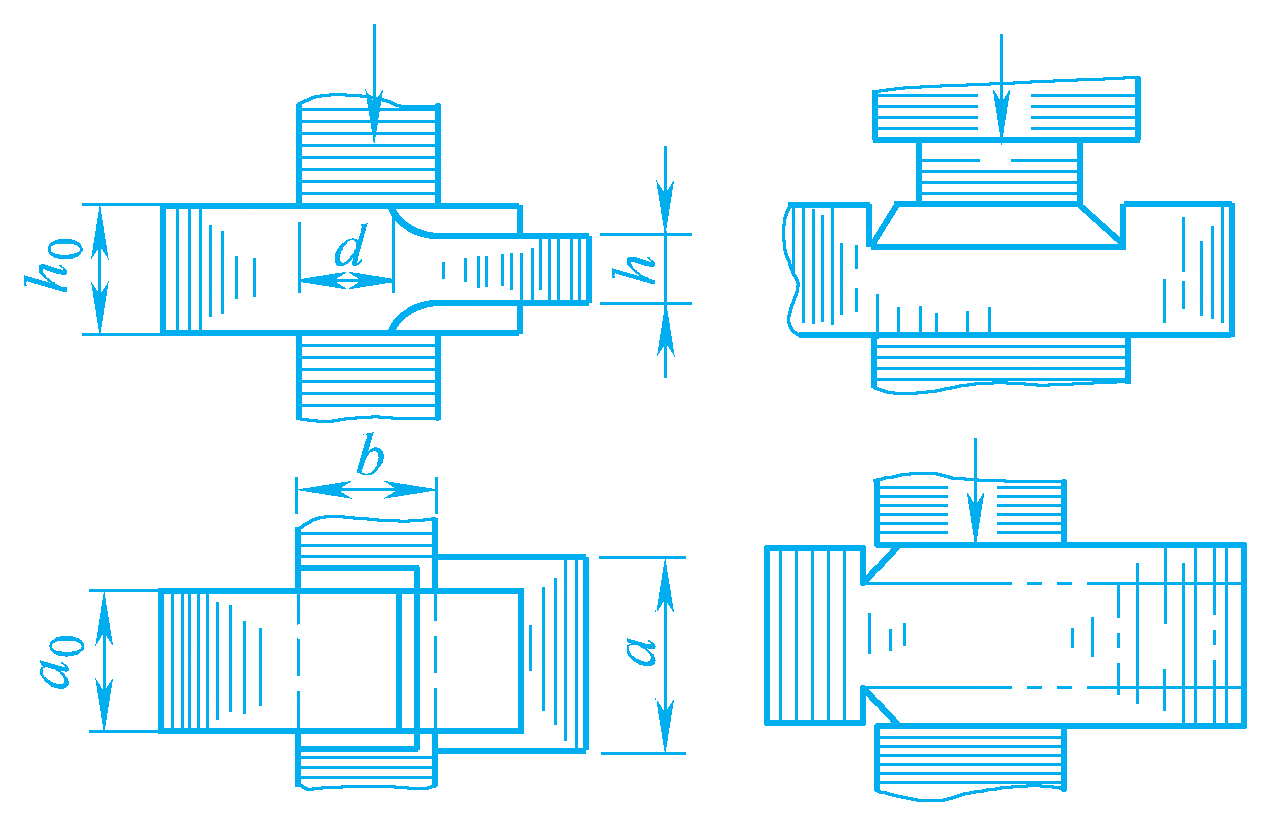

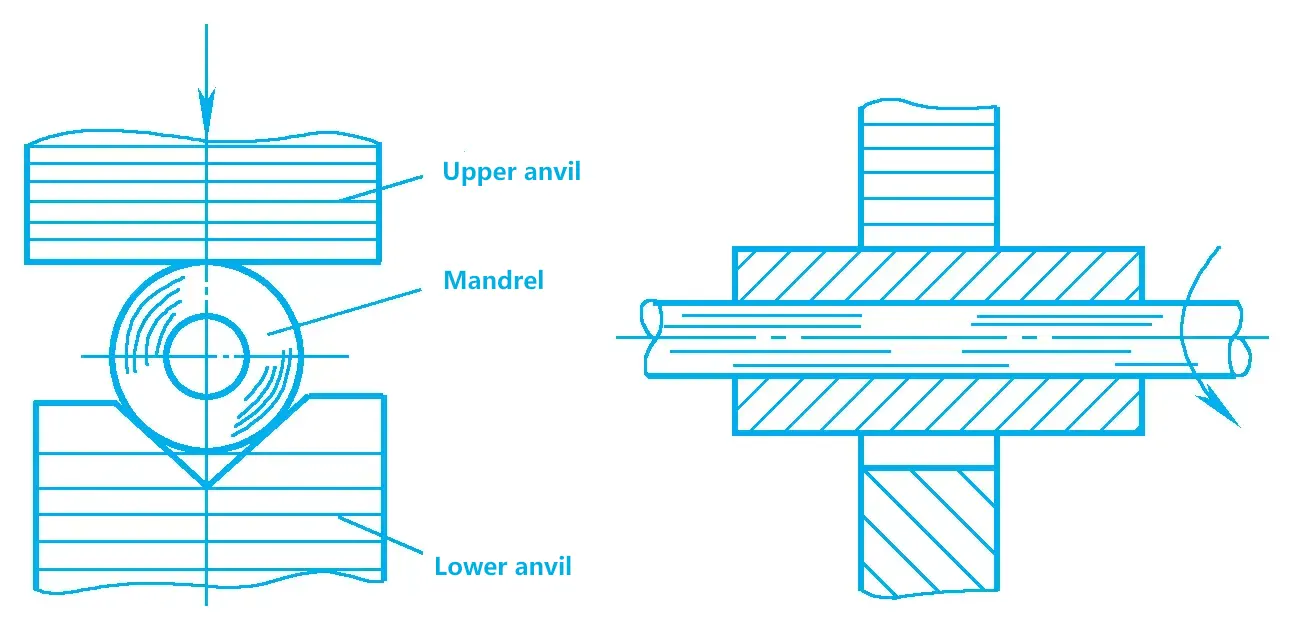

| Name des Prozesses | Definition | Abbildung | Betriebsverfahren | Anmeldung | |

| Aufregung | Aufregung | Das Verfahren zur Verringerung der Höhe und Vergrößerung der Querschnittsfläche des Knüppels |  | 1. Das Verhältnis zwischen der ursprünglichen Höhe und dem Durchmesser des Knüppels sollte ≤2,5 sein, da er sich sonst beim Stauchen verbiegt. 2. Die Erwärmung des Stauchteils sollte gleichmäßig sein. 3. Die Stauchfläche sollte senkrecht zur Achse stehen. 4. Der Knüppel sollte während des Schmiedens kontinuierlich gedreht werden, um eine gleichmäßige Verformung zu gewährleisten. | 1. Schmieden von Werkstücken mit geringer Höhe und großem Querschnitt, wie z.B. Zahnräder, Scheiben, Laufräder, etc. 2. Als vorbereitender Prozess vor dem Stanzen. 3. Erhöhen Sie das Schmiedeverhältnis für das anschließende Herausziehen. |

| Lokale Beunruhigung. | Der Prozess des Stauchens eines Teils des Knüppels. |  | |||

| Auslosung. | Auslosung. | Der Prozess der Verringerung der Querschnittsfläche des Knüppels und der Vergrößerung seiner Länge. |  | 1. Die Ausziehfläche l=(0.4~0.8)b. 2. Der Knüppel sollte während des Herausziehens kontinuierlich gedreht werden (jedes Mal um 90°). | 1. Schmieden von Werkstücken mit kleinem Querschnitt und großer Länge, wie z. B. Wellen, Stangen, Kurbelwellen usw. 2. Schmieden von Hohlkörpern, wie z. B. Geschützrohren, Turbinenwellen, Ringen und Hülsen. 3. Abwechselnd mit dem Stauchen, um ein größeres Schmiedeverhältnis zu erreichen. |

| Herausziehen mit einem Dorn. | Das Verfahren zur Verringerung der Wandstärke und des Außendurchmessers eines Hohlblocks und zur Vergrößerung seiner Länge. |  | |||

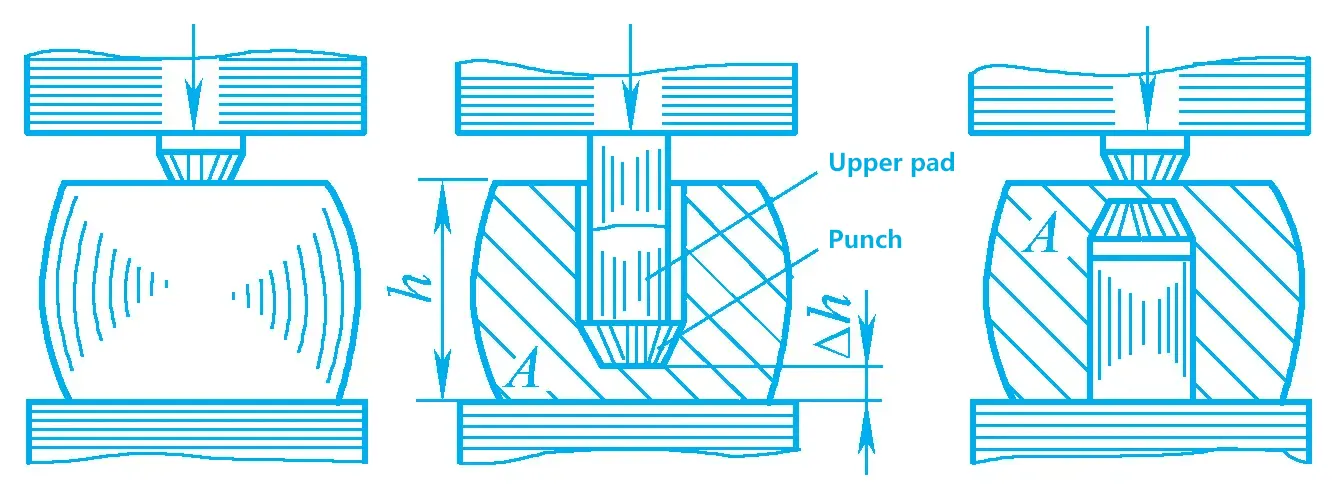

| Stanzen. | Punching mit einem soliden Schlag. | Stanzen durch Löcher oder Sacklöcher im Knüppel. |  | 1. Die zu stanzende Fläche sollte zunächst geglättet werden. 2. Δh = (15% bis 20%) h, für große Löcher Δh ≥ 100 bis 160mm 3. Für Löcher mit d<450mm einen Volllocher verwenden; für Löcher mit d≥450mm einen Hohllocher verwenden. 4. Löcher mit d<25mm werden nicht gestanzt. | 1. Schmieden von Hohlkörpern, wie z. B. Zahnradrohlingen, Ringen und Hülsen. 2. Bei großen Werkstücken mit hohen Qualitätsanforderungen, wie z. B. den Wellen großer Dampfturbinen, kann ein Hohlstempel verwendet werden, um den leichteren Mittelteil zu entfernen. |

| Schlagen mit einem hohlen Schlag. |  | ||||

| Stanzen von Blechen. |  | ||||

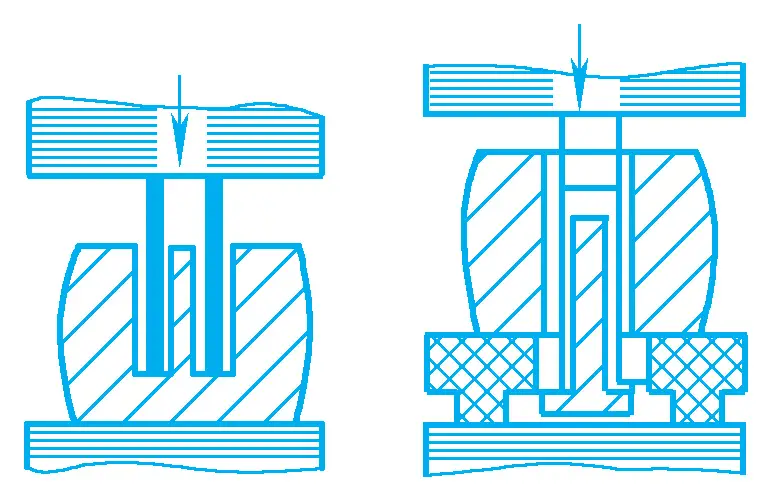

| Reiben | Reiben auf dem Dorn | Das Verfahren, bei dem ein Dorn anstelle eines unteren Ambosses verwendet wird, um die Wandstärke eines hohlen Rohlings zu verringern und seinen Innen- und Außendurchmesser zu vergrößern |  | Beim Reiben auf dem Dorn ist der Durchmesser des Dorns d' ≥ 0,35L (L ist die Länge des Lochs) und der Dorn muss glatt sein | Großer Ring |

Die beim Freiformschmieden verwendeten Werkzeuge sind einfach, sehr vielseitig, haben einen kurzen Produktionsvorbereitungszyklus und sind sehr flexibel, so dass sie weit verbreitet sind und sich besonders für die Herstellung von Schmiedestücken in Einzelteilen und Kleinserien eignen.

Für große Werkstücke, die hohen Belastungen standhalten und hohe mechanische Anforderungen erfüllen müssen (z. B. große Pleuelstangen, Turbinenhauptwellen, mehrgängige Kurbelwellen usw.), werden die Rohlinge durch Freiformschmieden hergestellt. Daher nimmt das Freiformschmieden im Schwermaschinenbau eine wichtige Stellung ein.

Das Freiformschmieden erfordert jedoch hohe technische Fähigkeiten der Bediener, hat eine niedrige Produktivität, einen hohen Arbeitsaufwand und die Schmiedestücke haben einfache Formen, eine geringe Präzision und große Bearbeitungszugaben.

Das Freiformschmieden umfasst hauptsächlich das manuelle Freiformschmieden und das maschinelle Freiformschmieden. Derzeit wird das maschinelle Freiformschmieden hauptsächlich in der Produktion eingesetzt. Je nach Art der Kraft, die das Schmiedewerkzeug auf den Rohling ausübt, wird das maschinelle Freischmieden in das Hammerfreischmieden und das Pressfreischmieden unterteilt.

Das Freiformschmieden nutzt die Schlagkraft, um eine plastische Verformung des Metalls zu bewirken, und wird für kleine und mittelgroße Schmiedestücke verwendet; das Freiformschmieden nutzt Druck, um eine plastische Verformung des Metalls zu bewirken, und wird für große Schmiedestücke verwendet.

II. Gesenkschmieden

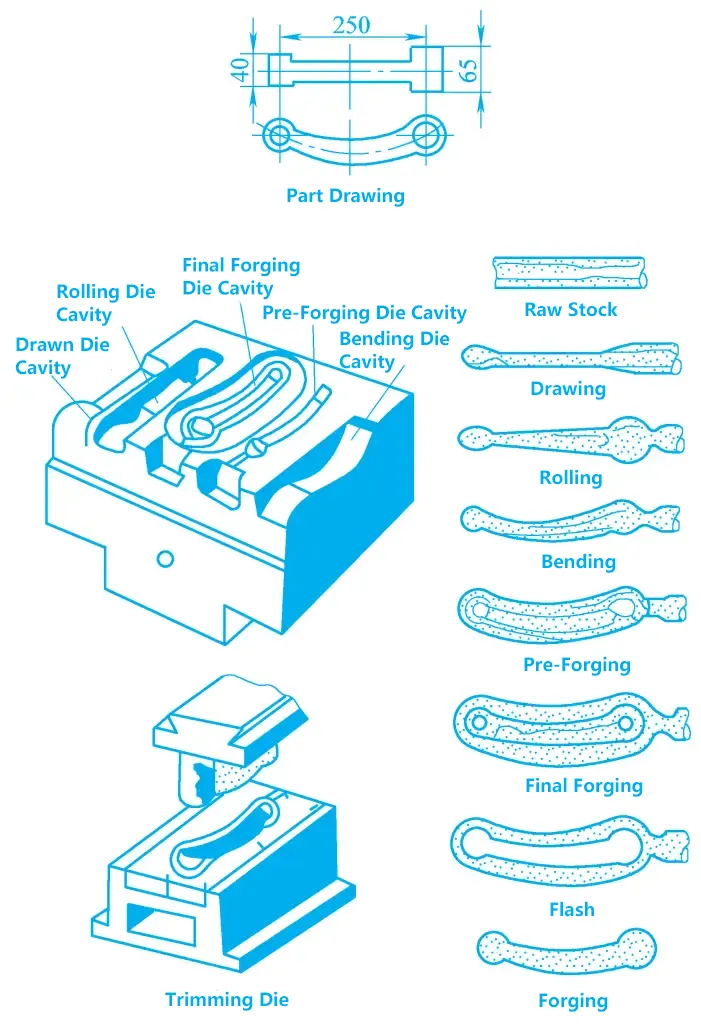

Das Gesenkschmieden ist ein Schmiedeverfahren, bei dem ein Schmiedegesenk verwendet wird, um den erhitzten Metallrohling in den Gesenkhohlraum zu pressen, was eine plastische Verformung bewirkt und den Gesenkhohlraum füllt, so dass ein Schmiedestück entsteht, das der Form und Größe des Gesenkhohlraums entspricht. Abbildung 1 zeigt den Gesenkschmiedeprozess einer gebogenen Pleuelstange.

Im Vergleich zum Freiformschmieden hat das Gesenkschmieden folgende Vorteile:

- Es können Schmiedestücke mit komplexeren Formen geschmiedet werden, und die Metallflusslinien der Schmiedestücke sind gleichmäßiger und kontinuierlicher, wodurch die mechanischen Eigenschaften und die Lebensdauer der Teile verbessert werden.

- Die Form und Größe von Gesenkschmiedestücken sind genauer (näher an der Form und Größe der Teile), die Oberflächenrauhigkeit Wert ist kleiner, und die Bearbeitungszugabe ist geringer, wodurch Metallmaterial und Bearbeitungszeit eingespart werden können.

- Das Gesenkschmieden ist einfacher, die Produktivität ist höher, die technischen Anforderungen an das Bedienpersonal sind geringer, die Arbeitsintensität ist ebenfalls geringer, und Mechanisierung und Automatisierung sind leichter zu erreichen.

Im Vergleich zum Freiformschmieden sind die Hauptnachteile des Gesenkschmiedens: die Struktur des Schmiedegesenks ist komplexer, der Herstellungszyklus ist lang und die Kosten sind hoch; die für das Gesenkschmieden verwendete Ausrüstung hat eine große Tonnage und hohe Kosten; die Schmiedestücke können nicht zu groß sein, im Allgemeinen wiegen sie weniger als 150 kg, und die Prozessflexibilität ist nicht so gut wie beim Freiformschmieden (ein Satz von Gesenken kann nur eine Art von Schmiedestücken verarbeiten), so dass das Gesenkschmieden für die Serien- und Massenproduktion von kleinen und mittleren Schmiedestücken geeignet ist.

Das Gesenkschmieden ist in der Rüstungsindustrie und im Maschinenbau weit verbreitet, z. B. in den Bereichen Flugzeuge, Panzer, Automobile, Traktoren, Lager usw. Mit der Entwicklung der verarbeitenden Industrie nimmt der Anteil der Gesenkschmiedestücke an den Schmiedestücken zu.

Je nach verwendeter Ausrüstung wird das Gesenkschmieden hauptsächlich in Hammergesenkschmieden und Pressgesenkschmieden unterteilt. Beim Hammergesenkschmieden wird die Schlagkraft genutzt, während beim Pressgesenkschmieden statischer Druck zum Einsatz kommt. In beiden Fällen wird der Rohling durch plastische Verformung in den Gesenkhohlraum gepresst.

III. Umgekehrtes Schmieden

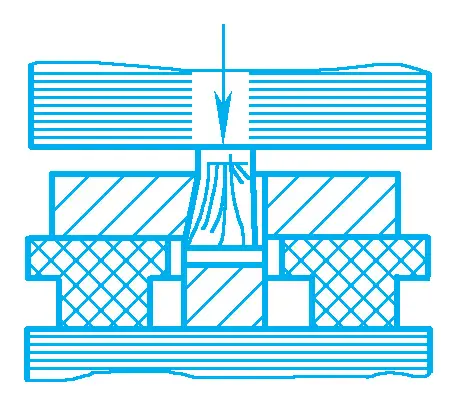

Das Stauchschmieden ist ein Schmiedeverfahren, bei dem bewegliche Gesenke auf Freiformschmiedeanlagen zur Herstellung von Gesenkschmiedestücken verwendet werden. Es ist ein Schmiedeverfahren zwischen Freiformschmieden und Gesenkschmieden. Beim Gesenkschmieden wird der Rohling im Allgemeinen durch Freiformschmieden hergestellt und anschließend im Gesenk umgeformt. Das Stauchgesenk ist nicht auf dem Hammerkopf oder der Ambossbasis befestigt, sondern wird bei Bedarf auf das untere Ambosseisen zum Schmieden aufgesetzt.

Im Vergleich zum Freiformschmieden hat das Stauchschmieden die Vorteile einer hohen Produktivität, einer hohen Maßgenauigkeit der Schmiedestücke, eines geringen Oberflächenrauhigkeitswertes, eines geringeren Materialüberschusses, einer Metalleinsparung und einer Kostenreduzierung.

Verglichen mit dem Gesenkschmieden hat das Gesenkschmieden die Vorteile der einfachen Herstellung von Gesenken, keine Notwendigkeit für teure Gesenkschmiedeausrüstung, niedrige Kosten und bequeme Anwendung. Allerdings sind die Maßgenauigkeit und die Produktivität von Gesenkschmiedestücken nicht so hoch wie die von Hammerschmiedestücken, der Arbeitsaufwand ist hoch und die Lebensdauer der Gesenke ist kurz. Daher ist das Gesenkschmieden für kleine und mittlere Serien geeignet und wird häufig in kleinen und mittleren Betrieben eingesetzt, die nicht über eine Gesenkschmiedeanlage verfügen.

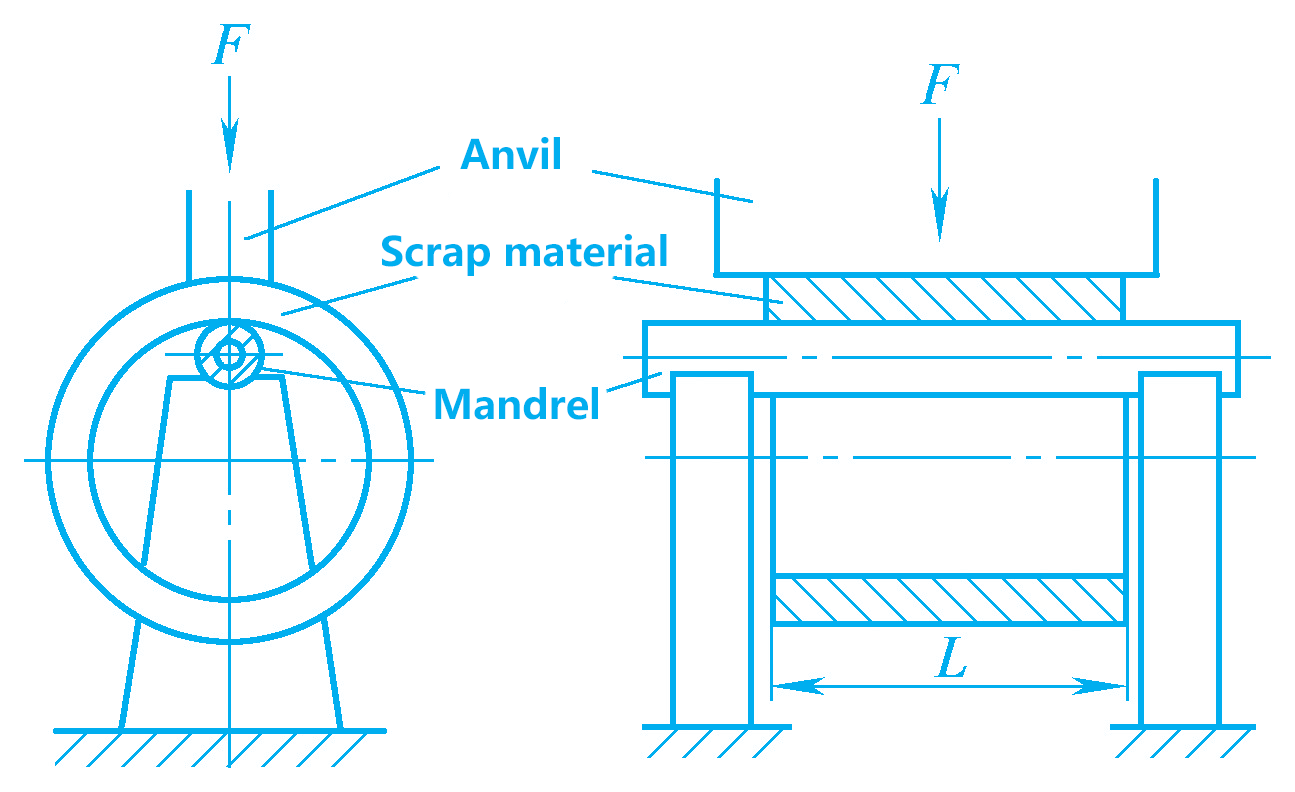

IV. Stanzen von Blech

Das Stanzen von Blechen ist ein Umformverfahren, bei dem eine Matrize verwendet wird, um eine Trennung oder Verformung des Blechs zu bewirken und so die gewünschten Teile oder Rohlinge zu erhalten. Stanzen von Blechen verwendet in der Regel relativ dünne Bleche als Rohlinge und wird bei Raumtemperatur durchgeführt, weshalb es auch als Kaltprägen bezeichnet wird.

Im Vergleich zum Gießen, Schmieden und Zerspanen weist das Blechstanzen die folgenden Merkmale auf:

- Es kann eine breite Palette von Materialien verarbeitet werden. Es können kohlenstoffarmer Stahl, hochplastischer legierter Stahl, Kupfer und Kupferlegierungen, Aluminium und Aluminiumlegierungen, Magnesium und Magnesiumlegierungen sowie nichtmetallische Materialien wie Asbestplatten, Hartgummi, Isolierpappe und Faserplatten verarbeitet werden.

- Einfache Bedienung, hohe Produktivität und leichte Automatisierung. Mit einem einzigen Hub der Presse kann ein Teil hergestellt werden. Die Produktivität großer Stanzteile (wie z. B. Autokarosserien) kann mehrere Stücke pro Minute erreichen, und die Produktivität des Hochgeschwindigkeitsstanzens von Kleinteilen kann Tausende von Stücken pro Minute erreichen.

- Das Produkt ist leicht, hat eine hohe Festigkeit und eine gute Steifigkeit.

- Die Materialausnutzung ist relativ hoch und erreicht im Allgemeinen 70% bis 85%. Stanzteile müssen in der Regel nicht weiterverarbeitet werden, was bei der Massenproduktion Energie spart und die Herstellungskosten senkt.

- Die Produktqualität ist stabil, mit hoher Präzision, geringer Oberflächenrauheit und guter Austauschbarkeit.

Die Hauptnachteile des Blechstanzens sind: Es kann keine Metalle mit geringer Plastizität verarbeiten, und die Herstellung der Form ist komplex und kostspielig. Daher ist das Blechstanzen in der Serien- und Massenproduktion weit verbreitet und eine der wichtigsten Verarbeitungsmethoden in der mechanischen Fertigung. Stanzteile nehmen einen beträchtlichen Anteil in Branchen wie Luftfahrt, Automobile, Traktoren, Motoren, Elektrogeräte, Instrumente und Güter des täglichen Bedarfs ein.

Zu den üblichen Ausrüstungen für das Blechstanzen gehören Scheren Maschinen und Pressen. Schermaschinen werden verwendet, um Bleche in Streifen einer bestimmten Breite für das Stanzen zu schneiden. Pressen sind die wichtigsten Geräte für die Stanzbearbeitung.

Zu den gängigen Rohstoffen für das Blechstanzen gehören kohlenstoffarmer Stahl, niedrig legierter Stahl mit guter Verformbarkeit sowie Nichteisenmetalle (Kupfer, Aluminium, Magnesium) und deren Legierungen.

Mit der Entwicklung von Wissenschaft und Technik sind in den letzten Jahren viele neue Technologien und Verfahren in der Druckverarbeitung entstanden, wie z. B. das Strangpressen und Walzen, Präzisionsschmieden, das Rotationsschmieden und das Pulverschmieden von Teilen. Diese Fortschritte bringen die Form der Schmiedeteile näher an die Form der Teile heran, wodurch nicht nur das Ziel erreicht wird, keine oder weniger Schnitte zu machen, sondern auch die mechanischen und Leistungsmerkmale der Teile zu verbessern.