In der Welt des Stahls kann die Wahl des richtigen Typs über Erfolg oder Misserfolg eines Projekts entscheiden. ASTM A1011 und ASTM A36 sind zwei häufig verwendete Normen, aber worin unterscheiden sie sich? Die ASTM A1011 hat in der Regel eine andere chemische Zusammensetzung und andere mechanische Eigenschaften als die ASTM A36, was sich direkt auf ihre Anwendungen auswirkt. Die eine Norm eignet sich beispielsweise eher für kommerzielle Qualitätsstahlprojekte, während die andere für strukturelle Anwendungen hervorragend geeignet ist. Wie können Sie entscheiden, welches Material für Ihr nächstes Projekt am besten geeignet ist?

Überblick über die ASTM-Normen

Verstehen der ASTM-Normen

ASTM International erstellt und veröffentlicht technische Normen für verschiedene Materialien, Produkte, Systeme und Dienstleistungen. Diese Normen sind von entscheidender Bedeutung für die Gewährleistung von Qualität, Sicherheit und Zuverlässigkeit in zahlreichen Branchen, darunter Fertigung, Bauwesen und Technik.

Bedeutung der ASTM-Normen

ASTM-Normen sind weithin anerkannt und werden weltweit verwendet, um sicherzustellen, dass Materialien und Produkte bestimmte Qualitäts- und Leistungskriterien erfüllen. Die Einhaltung der ASTM-Normen gewährleistet, dass die Produkte einheitlich, sicher und für den vorgesehenen Verwendungszweck geeignet sind.

Klassifizierung der ASTM-Normen

Die ASTM-Normen sind je nach Material oder Produkttyp in verschiedene Abschnitte unterteilt. Einige der wichtigsten Abschnitte sind:

- Metalle und Metallprodukte: Dieser Abschnitt enthält Normen für Eisen- und Nichteisenmetalle und umfasst Spezifikationen für Stahl, Aluminium, Kupfer und andere Legierungen.

- Bauwesen: Die Normen in diesem Abschnitt beziehen sich auf Materialien und Produkte, die im Bauwesen verwendet werden, wie z. B. Beton, Zement und Baumaterialien.

- Erdölprodukte, Schmierstoffe und fossile Brennstoffe: Dieser Abschnitt umfasst Normen für Kraftstoffe, Schmiermittel und andere Erdölprodukte.

- Kunststoffe: Normen für Kunststoffmaterialien, einschließlich Spezifikationen für Kunststoffrohre, -folien und -formteile.

Entwicklungsprozess der ASTM-Normen

ASTM-Normen werden in einem konsensorientierten Prozess entwickelt, in den Beiträge von Branchenexperten, Herstellern, Forschern und Regierungsbehörden einfließen. Der Prozess verläuft in der Regel in den folgenden Schritten:

- Vorschlag: Eine neue Norm oder eine Überarbeitung wird von einem Mitglied des zuständigen ASTM-Ausschusses vorgeschlagen.

- Entwerfen: Es wird ein Normentwurf ausgearbeitet, der den Anwendungsbereich, die Anforderungen und die Prüfverfahren umreißt.

- Überprüfung und Stimmabgabe: Der Entwurf wird von den Ausschussmitgliedern geprüft und zur Abstimmung gestellt. Auf Kommentare und Rückmeldungen wird eingegangen, und es werden gegebenenfalls Änderungen vorgenommen.

- Genehmigung und Veröffentlichung: Sobald die Norm vom Ausschuss angenommen wurde, wird sie veröffentlicht und zur Verwendung freigegeben.

Die Rolle der ASTM-Normen in der Industrie

ASTM-Normen sind in verschiedenen Branchen von entscheidender Bedeutung. Sie bieten eine gemeinsame Sprache und legen die Erwartungen für Materialeigenschaften und Leistung fest. Sie tragen dazu bei, dass die Produkte sicher und zuverlässig sind und die gesetzlichen Anforderungen erfüllen. Darüber hinaus erleichtern ASTM-Normen den internationalen Handel durch die Harmonisierung von Spezifikationen und den Abbau technischer Hindernisse.

Beispiele für ASTM-Normen

- ASTM A36: Eine Standardspezifikation für Kohlenstoffbaustahl, der im Bauwesen und für strukturelle Anwendungen verwendet wird.

- ASTM A1011: Eine Standardspezifikation für warmgewalzte Stahlbleche und -bänder, die häufig in Automobil- und HVAC-Komponenten verwendet werden.

Diese Normen definieren die chemische Zusammensetzung, die mechanischen Eigenschaften und die Herstellungsverfahren, die zur Erfüllung der Qualitäts- und Leistungsanforderungen erforderlich sind.

Überblick über die Normen ASTM A1011 und ASTM A36

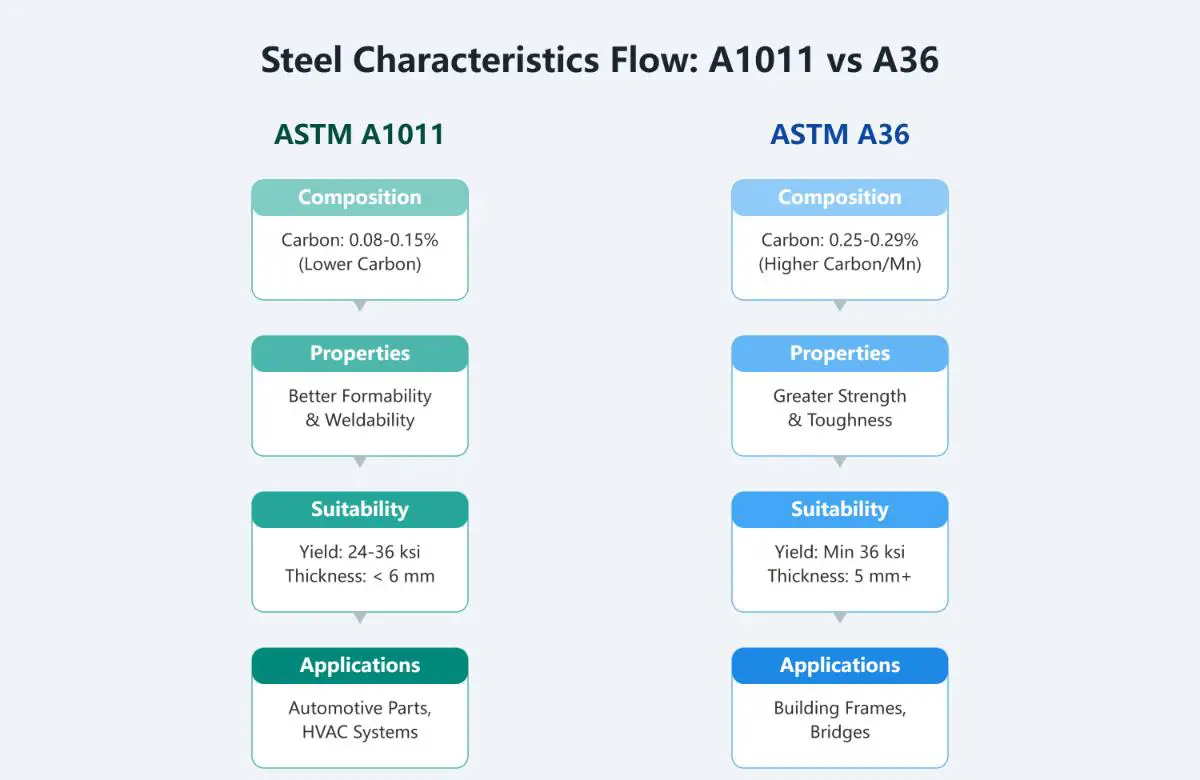

ASTM A1011 und ASTM A36 sind zwei weit verbreitete Normen für Kohlenstoffstahl, die aufgrund ihrer einzigartigen Eigenschaften und Zusammensetzungen jeweils spezifische Anwendungsanforderungen erfüllen. Beide Normen sind in verschiedenen Branchen weit verbreitet, erfüllen jedoch unterschiedliche Anforderungen, weshalb es wichtig ist, ihre Unterschiede zu kennen.

ASTM A1011: Überblick und Eigenschaften

ASTM A1011 ist eine Spezifikation für warmgewalzte Stahlbleche und -bänder in Coils und Zuschnitten, die für ihre hervorragende Umformbarkeit bekannt ist und sich daher für Anwendungen eignet, die komplizierte Formen und komplexe Umformprozesse erfordern.

Chemische Zusammensetzung

ASTM A1011 hat in der Regel einen niedrigen Kohlenstoffgehalt (0,08% bis 0,15%) und einen geringeren Mangangehalt, was seine Duktilität und Verformbarkeit verbessert.

Mechanische Eigenschaften

Die Streckgrenze von ASTM A1011 liegt zwischen 24 ksi und 36 ksi. Außerdem weist es eine ausgezeichnete Dehnung auf, die für Prozesse mit erheblichen Verformungen entscheidend ist.

Anwendungen

Aufgrund seiner hervorragenden Verformbarkeit und Schweißbarkeit wird ASTM A1011 häufig für Karosseriebleche, HVAC-Komponenten und andere unkritische strukturelle Anwendungen verwendet, bei denen komplizierte Formen erforderlich sind.

ASTM A36: Überblick und Eigenschaften

ASTM A36 ist eine Standardspezifikation für Kohlenstoffbaustahl, der in erster Linie im Bauwesen und bei strukturellen Anwendungen verwendet wird, bei denen Festigkeit und Haltbarkeit entscheidend sind.

Chemische Zusammensetzung

ASTM A36 hat einen höheren Kohlenstoffgehalt, in der Regel zwischen 0,25% und 0,29%, und einen höheren Mangangehalt, der bis zu 1,35% betragen kann. Diese Zusammensetzung erhöht die Festigkeit und Zähigkeit, verringert jedoch die Verformbarkeit im Vergleich zu ASTM A1011.

Mechanische Eigenschaften

ASTM A36-Stahl hat eine Mindeststreckgrenze von 36 ksi und eine Zugfestigkeit, die zwischen 58 ksi und 80 ksi liegt. Aufgrund dieser Eigenschaften eignet er sich für die Aufnahme schwerer Lasten und hält erheblichen Belastungen stand.

Anwendungen

ASTM A36 wird bevorzugt für Baustahlanwendungen wie Gebäuderahmen, Brücken und schwere Maschinen verwendet, wo seine hohe Festigkeit und Haltbarkeit von entscheidender Bedeutung sind.

Hauptunterschiede und Überlegungen

Verformbarkeit vs. Festigkeit

ASTM A1011 wird für Anwendungen bevorzugt, die eine hohe Verformbarkeit und Duktilität erfordern, während ASTM A36 wegen seiner höheren Festigkeit und strukturellen Integrität gewählt wird.

Dickenbereich

ASTM A1011 wird in der Regel für dünnere Materialien, im Allgemeinen unter 6 mm, in Form von Blechen und Coils verwendet. Im Gegensatz dazu wird ASTM A36 für dickere Bleche, im Allgemeinen 5 mm und mehr, verwendet und eignet sich daher für Strukturbauteile.

Schweißeignung

Sowohl ASTM A1011 als auch ASTM A36 sind gut schweißbar, aber der niedrigere Kohlenstoffgehalt von ASTM A1011 verringert das Risiko von Schweißnahtfehlern und ist daher besser für komplexe Schweißnähte geeignet.

Das Verständnis dieser Unterschiede ist entscheidend für die Auswahl des geeigneten Materials für bestimmte Anwendungen, wobei die Anforderungen an die Formbarkeit, die Festigkeit und die Materialstärke berücksichtigt werden müssen.

Unterschiede in der chemischen Zusammensetzung zwischen ASTM A1011 und ASTM A36

Kohlenstoffgehalt

ASTM A1011-Stahl enthält 0,08% bis 0,15% Kohlenstoff. Der niedrigere Kohlenstoffgehalt verbessert die Verformbarkeit und Schweißbarkeit des Stahls erheblich und macht ASTM A1011 ideal für Anwendungen wie Karosseriebleche und HVAC-Komponenten.

ASTM A36 bietet mit seinem höheren Kohlenstoffgehalt von 0,25% bis 0,29% eine höhere strukturelle Festigkeit und eignet sich daher ideal für schwere Bauwerke, Brücken und Maschinen.

Mangangehalt

ASTM A1011 hat einen Mangangehalt von bis zu 0,60%, der im Vergleich zu ASTM A36 relativ niedrig ist. Dieser niedrigere Mangangehalt trägt zur Formbarkeit des Stahls bei, wodurch er sich leichter formen und umformen lässt. Dies bedeutet jedoch auch, dass ASTM A1011 im Vergleich zu ASTM A36 eine geringere Festigkeit aufweist.

ASTM A36 enthält einen höheren Mangangehalt von bis zu 1.35%. Der erhöhte Mangangehalt verbessert die Festigkeit und Zähigkeit des Stahls und macht ihn für strukturelle Anwendungen geeignet, bei denen diese Eigenschaften von entscheidender Bedeutung sind.

Phosphor- und Schwefelgehalt

Sowohl ASTM A1011 als auch ASTM A36 enthalten in der Regel geringe Mengen an Phosphor und Schwefel, um Sprödigkeit zu verhindern und Duktilität zu gewährleisten. Diese Elemente werden in minimalen Mengen gehalten, um die Integrität und Leistung des Stahls zu erhalten.

Zusätzliche Elemente

ASTM A1011 kann Spurenelemente wie Titan und Molybdän enthalten. Diese Elemente können bestimmte Eigenschaften wie die Korrosionsbeständigkeit verbessern, wodurch der Stahl für bestimmte Anwendungen, bei denen diese Eigenschaften von Vorteil sind, besser geeignet ist.

Die ASTM A36 spezifiziert im Allgemeinen keine zusätzlichen Legierungselemente außer Mangan, Kohlenstoff und anderen Grundbestandteilen. Der Schwerpunkt liegt in erster Linie auf seinen mechanischen Eigenschaften und seiner Eignung für strukturelle Anwendungen.

Praktische Implikationen

Der niedrigere Kohlenstoffgehalt von ASTM A1011 verbessert seine Verformbarkeit und Schweißbarkeit. Dadurch eignet er sich hervorragend für Anwendungen, die komplizierte Formen und Designs erfordern und bei denen komplexe Schweißvorgänge notwendig sind.

ASTM A36 ist mit seiner höheren Streckgrenze und Zugfestigkeit besser für den Hochbau und den Schwermaschinenbau geeignet. Der höhere Kohlenstoff- und Mangangehalt sorgt für die notwendige Festigkeit und Zähigkeit für diese anspruchsvollen Anwendungen.

Die Wahl zwischen ASTM A1011 und ASTM A36 hängt davon ab, ob Ihre Anwendung eine bessere Verformbarkeit, eine höhere Festigkeit oder beides erfordert.

Vergleich der mechanischen Eigenschaften

Streckgrenze

Die Streckgrenze ist entscheidend für die Fähigkeit eines Materials, Verformungen unter Last zu widerstehen.

- ASTM A1011: Die Streckgrenze reicht von 165 MPa (24.000 psi) bis 248 MPa (36.000 psi). Diese niedrigere Streckgrenze ermöglicht eine bessere Formbarkeit und ist daher ideal für Anwendungen, die eine starke Biegung oder Formgebung erfordern.

- ASTM A36: Die Mindeststreckgrenze beträgt 248 MPa (36.000 psi) und ist damit deutlich höher als bei ASTM A1011. Dadurch ist ASTM A36 besser für strukturelle Anwendungen geeignet, bei denen eine höhere Festigkeit erforderlich ist.

Zugfestigkeit

Die Zugfestigkeit ist die maximale Spannung, die ein Material aushalten kann, wenn es gedehnt wird, bevor es bricht. Für ASTM A1011 beträgt sie etwa 283 MPa (41.000 psi). Diese mäßige Zugfestigkeit ist für viele Anwendungen, die keine extreme Belastbarkeit erfordern, ausreichend.

- ASTM A36: Die Zugfestigkeit reicht von 58.000 psi (400 MPa) bis 80.000 psi (552 MPa). Die höhere Zugfestigkeit der ASTM A36 macht sie geeigneter für Anwendungen mit hohen Belastungen und Beanspruchungen.

Duktilität/Verformbarkeit

Duktilität bezeichnet die Fähigkeit eines Werkstoffs, sich vor dem Bruch erheblich plastisch zu verformen, was für Umformprozesse entscheidend ist.

- ASTM A1011: Aufgrund seines geringeren Kohlenstoffgehalts weist es eine ausgezeichnete Duktilität und Verformbarkeit auf. Dies macht es ideal für Anwendungen mit komplexen Formen und umfangreichen Umformprozessen, wie z. B. Automobilverkleidungen und HVAC-Systeme.

- ASTM A36: Obwohl es eine gute Duktilität aufweist, ist es weniger gut umformbar als ASTM A1011. Der höhere Kohlenstoffgehalt macht ihn spröder, was seine Verwendung bei Anwendungen, die eine umfangreiche Umformung erfordern, einschränken kann.

Schweißeignung

Die Schweißbarkeit ist ein entscheidender Faktor für Materialien, die in der Fertigung und im Bauwesen verwendet werden, da sie die Leichtigkeit und Qualität des Schweißens beeinflusst.

- ASTM A1011: Bietet aufgrund seines geringeren Kohlenstoffgehalts eine ausgezeichnete Schweißbarkeit, wodurch das Risiko von Rissen und anderen Schweißfehlern minimiert wird. Dies macht es zu einer bevorzugten Wahl für Bauteile, die komplizierte Schweißarbeiten erfordern.

- ASTM A36: Bietet eine gute Schweißbarkeit, ist aber im Vergleich zur ASTM A1011 anfälliger für Rissbildung, insbesondere bei dickeren Profilen. Beim Schweißen dickerer Bleche kann ein Vorwärmen erforderlich sein, um Fehler zu vermeiden.

Schlagzähigkeit

Schlagzähigkeit ist die Fähigkeit eines Materials, Energie zu absorbieren und sich plastisch zu verformen, ohne zu brechen, was für Anwendungen, die dynamischen oder stoßartigen Belastungen ausgesetzt sind, entscheidend ist.

- ASTM A1011: Mäßige Schlagfestigkeit, geeignet für Anwendungen, bei denen mäßige Schlagbelastungen zu erwarten sind. Seine Duktilität hilft ihm, die Energie beim Aufprall zu absorbieren.

- ASTM A36: Es weist eine hohe Schlagfestigkeit auf und eignet sich daher für strukturelle Anwendungen, die dynamischen Belastungen oder Stößen ausgesetzt sein können, wie z. B. Brücken und schwere Maschinen.

Warmgewalzter Stahl und Baustahl

Warmgewalzter Stahl zum Verständnis

Warmgewalzter Stahl wird durch Erhitzen des Stahls über seine Rekristallisationstemperatur und anschließendes Walzen in verschiedene Formen hergestellt. Durch dieses Hochtemperaturverfahren lässt sich der Stahl leicht formen und umformen. Das Ergebnis ist ein Produkt, das in seinen Abmessungen weniger präzise ist, dafür aber eine bessere Duktilität und Verformbarkeit aufweist.

Merkmale von warmgewalztem Stahl

- Oberflächengüte und Abmessungstoleranzen: Die Oberfläche von warmgewalztem Stahl ist aufgrund der Oxidation während des Erhitzungsprozesses in der Regel rau und verzundert, und er weist im Vergleich zu kaltgewalztem Stahl geringere Maßtoleranzen auf.

- Mechanische Eigenschaften: Aufgrund des Erhitzungs- und Walzprozesses weist warmgewalzter Stahl eine gute Duktilität und Formbarkeit auf, was ihn ideal für Anwendungen macht, die eine umfangreiche Verformung oder Biegung erfordern.

Gemeinsame Anwendungen

Warmgewalzter Stahl wird für Bauträger, Säulen, Eisenbahnschienen, Automobilteile und landwirtschaftliche Geräte verwendet.

Definition von Baustahl

Baustahl ist eine Kategorie von Stahl, die speziell für Baukonstruktionen verwendet wird. Er ist so konzipiert, dass er ein ausgewogenes Verhältnis von Festigkeit, Duktilität und Zähigkeit bietet, wodurch er sich für tragende Anwendungen eignet. Baustahl wird häufig durch eine Kombination aus Warmwalzen und spezifischen Legierungselementen hergestellt, um die gewünschten Eigenschaften zu erzielen.

Merkmale von Baustahl

- Stärke und Langlebigkeit: Baustahl ist auf hohe Festigkeit und Haltbarkeit ausgelegt und enthält einen höheren Anteil an Kohlenstoff und Legierungselementen wie Mangan, um seine Eigenschaften zu verbessern.

- Formen und Gestalten: Erhältlich in verschiedenen Formen wie I-Trägern, H-Trägern, Winkeln, Kanälen und Platten, wodurch es vielseitig für verschiedene strukturelle Anwendungen einsetzbar ist.

Gemeinsame Anwendungen

Baustahl ist für Bau- und Konstruktionsprojekte, die starke, zuverlässige Materialien erfordern, unerlässlich. Zu den Anwendungsbereichen gehören Baukonstruktionen, Brücken, Industriemaschinen und Offshore-Plattformen.

Warmgewalzter Stahl und Baustahl im Vergleich

Sowohl warmgewalzter Stahl als auch Baustahl spielen in verschiedenen Industriezweigen eine wichtige Rolle, erfüllen aber aufgrund ihrer Eigenschaften und Anwendungen unterschiedliche Anforderungen.

Formbarkeit und Präzision

- Warmgewalzter Stahl: Bietet aufgrund seines geringeren Kohlenstoffgehalts und des Warmwalzverfahrens eine hervorragende Verformbarkeit. Es ist weniger präzise in Bezug auf die Maßtoleranzen, wodurch es sich für Anwendungen eignet, bei denen die Präzision nicht entscheidend ist.

- Konstruktionsstahl: Bietet eine höhere Festigkeit und Präzision, die für strukturelle Anwendungen, bei denen Tragfähigkeit und Haltbarkeit entscheidend sind, unerlässlich sind. Die Legierungselemente und die kontrollierten Walzverfahren gewährleisten gleichbleibende Qualität und Leistung.

Stärke und Langlebigkeit

- Warmgewalzter Stahl: Es hat zwar eine gute Festigkeit, ist aber im Allgemeinen nicht so fest wie Baustahl. Er eignet sich besser für Anwendungen, bei denen eine umfangreiche Formgebung und Umformung erforderlich ist.

- Konstruktionsstahl: Baustahl ist so konzipiert, dass er hohen Belastungen standhält und dank seines höheren Kohlenstoff- und Legierungsgehalts ideal für Bau- und Schwerlastanwendungen ist.

Kosten und Verfügbarkeit

- Warmgewalzter Stahl: Aufgrund des einfacheren Herstellungsverfahrens in der Regel kostengünstiger. Es ist in verschiedenen Formen und Größen erhältlich, was es zu einer vielseitigen Wahl für viele Branchen macht.

- Konstruktionsstahl: Im Allgemeinen teurer aufgrund der zusätzlichen Verarbeitung und Legierungselemente, die zur Erzielung seiner Eigenschaften erforderlich sind. Seine überlegene Festigkeit und Haltbarkeit rechtfertigen jedoch die Kosten bei kritischen strukturellen Anwendungen.

Typische Anwendungen und Eignung

ASTM A1011 Anwendungen

Blechteile und Automobilteile

In der Automobilindustrie wird ASTM A1011 für die Herstellung komplexer Karosserieteile sehr geschätzt. Seine außergewöhnliche Formbarkeit ermöglicht es den Herstellern, Platten mit komplizierten Kurven und detaillierten Designs herzustellen. Darüber hinaus gewährleistet seine hervorragende Schweißbarkeit, dass diese Teile während des Montageprozesses leicht zusammengefügt werden können. Darüber hinaus eignet sich ASTM A1011 aufgrund seiner Formbarkeit ideal für die Herstellung von Konsumgütern und HLK-Komponenten, wie z. B. Kanälen und Lüftungsöffnungen, die eine präzise Formgebung erfordern.

ASTM A36 Anwendungen

Strukturelle Konstruktion

ASTM A36 ist ein Grundnahrungsmittel für Bauprojekte. Seine hohe Festigkeit und Haltbarkeit machen es ideal für den Bau von Brücken, die über lange Zeiträume hinweg schweren Lasten und Umweltbelastungen standhalten müssen. Im Hochbau wird es für Säulen, Balken und Rahmen verwendet, die der gesamten Struktur den nötigen Halt geben. ASTM A36 ist auch für Teile von Industriemaschinen unverzichtbar, da es großen Kräften standhalten kann und stabil bleibt.

Schwerlast-Ausrüstung

Schwerlastfahrzeuge und -ausrüstungen erfordern Materialien, die enormen Belastungen standhalten können. Aufgrund seiner hohen Belastbarkeit eignet sich ASTM A36 für die Herstellung von Komponenten wie Achsen, Rahmen und anderen Strukturelementen von Schwerlastfahrzeugen. Es wird auch für den Bau großer Industrieanlagen verwendet, wo seine Festigkeit einen zuverlässigen Betrieb unter rauen Bedingungen gewährleistet.

Handelsüblicher Qualitätsstahl

ASTM A1011 wird oft als Handelsstahl angesehen, der für die kostengünstige Herstellung von Teilen mit komplexen Geometrien geschätzt wird. Im Gegensatz dazu wird ASTM A36 mit hochfesten strukturellen Anwendungen im Bauwesen und in der Schwerindustrie in Verbindung gebracht, bei denen Tragfähigkeit und Haltbarkeit entscheidend sind.

Oberflächenbehandlung

ASTM A1011, das häufig für Blechanwendungen verwendet wird, kann aus ästhetischen oder funktionalen Gründen eine glatte Oberfläche erfordern. Sein geringerer Kohlenstoffgehalt kann zu einer gleichmäßigeren Oberfläche während der Verarbeitung beitragen. Die ASTM A36, die hauptsächlich für strukturelle Anwendungen verwendet wird, erfordert nicht immer eine hochwertige Oberflächenbeschaffenheit, da ihre Hauptfunktion die Festigkeit und das Tragen von Lasten ist. In einigen Fällen, in denen das Aussehen oder die Korrosionsbeständigkeit eine Rolle spielen, können jedoch zusätzliche Oberflächenbehandlungen vorgenommen werden.

Material Typ

ASTM A1011 ist ein warmgewalzter Stahl mit niedrigem Kohlenstoffgehalt, während ASTM A36 ein warmgewalzter Baustahl mit niedrigem Kohlenstoffgehalt ist. Obwohl es sich bei beiden um kohlenstoffarme Stähle handelt, unterscheiden sich ihr Verwendungszweck und ihre mechanischen Eigenschaften erheblich.

Kohlenstoffgehalt

ASTM A1011 hat einen Kohlenstoffgehalt zwischen 0,08% und 0,15%. Der niedrige Kohlenstoffgehalt macht es einfach zu formen und zu schweißen, was es ideal für Anwendungen macht, die eine komplexe Formgebung erfordern. ASTM A36 hat einen höheren Kohlenstoffgehalt zwischen 0,25% und 0,29% und bietet eine höhere Festigkeit für schwere strukturelle Anwendungen.

Mangangehalt

ASTM A1011 hat normalerweise einen Mangangehalt von bis zu 0,60%. Dieser niedrigere Wert trägt zu seiner hervorragenden Verformbarkeit bei. Im Gegensatz dazu kann ASTM A36 einen Mangangehalt von bis zu 1,35% aufweisen, was seine Festigkeit und Zähigkeit erhöht.

Streckgrenze

ASTM A1011 hat eine Mindeststreckgrenze von 24.000 bis 36.000 psi, wobei der typische Wert bei 30.000 psi liegt. Diese niedrigere Streckgrenze ermöglicht eine bessere Formbarkeit. ASTM A36 hat eine Mindeststreckgrenze von 36.000 psi und ist damit besser für Anwendungen geeignet, die schwere strukturelle Lasten tragen müssen.

Zugfestigkeit

ASTM A1011 hat in der Regel eine geringere Zugfestigkeit, etwa 45.000 bis 58.000 psi, was für Anwendungen, die keine extreme Tragfähigkeit erfordern, ausreichend ist. ASTM A36 hat eine Mindestzugfestigkeit von 58.000 psi, die bis zu 80.000 psi betragen kann, was es für anspruchsvolle strukturelle Anwendungen vorteilhafter macht.

Umformbarkeit und Schweißeignung

ASTM A1011 lässt sich aufgrund seines niedrigen Kohlenstoffgehalts und des Warmwalzverfahrens hervorragend umformen. Es kann leicht in komplexe Formen gebracht werden, weshalb es bei der Herstellung von Automobil- und HLK-Teilen beliebt ist. Außerdem lässt sich A1011 hervorragend schweißen, da sein niedriger Kohlenstoffgehalt das Risiko von Rissen in der Schweißnaht verringert.

ASTM A36 lässt sich ebenfalls gut umformen, ist aber wegen seines höheren Kohlenstoffgehalts weniger gut umformbar als A1011. A36 wird zwar häufig zum Schweißen von Konstruktionen verwendet, erfordert aber aufgrund seines höheren Kohlenstoffgehalts sorgfältigere Schweißverfahren.

Dickenbereich

ASTM A1011 wird in der Regel für dünnere Bleche und Coils verwendet, in der Regel unter 6 mm, und eignet sich daher gut für Blechanwendungen. ASTM A36 wird in der Regel für dickere Bleche, 5 mm und mehr, verwendet und ist ideal für hochbelastbare Strukturkomponenten.

Typische Anwendungen

- ASTM A1011:

- Karosserieteile

- HVAC-Komponenten

- Leichtmetallteile

- ASTM A36:

- Strukturelle Rahmen

- Brücken

- Schwere Maschinen

- Bauelemente

Verlustrate bei der Bildung

ASTM A1011 hat eine ungefähre Formänderungsrate von 5%, was weniger Materialabfall bedeutet und zu einer besseren Materialeffizienz bei der Herstellung führt. ASTM A36 hat eine höhere Umformverlustrate von etwa 15%.

Wärmebehandlung

Sowohl ASTM A1011 als auch ASTM A36 können wärmebehandelt werden. ASTM A1011 wird in der Regel im warmgewalzten Zustand verwendet, kann aber bei Bedarf wärmebehandelt werden. ASTM A36 wird häufiger wärmebehandelt, um die mechanischen Eigenschaften zu verbessern, insbesondere um die Festigkeit zu erhöhen.

Wie man zwischen ASTM A1011 und ASTM A36 für Projekte wählt

Bewertung der Projektanforderungen

Bei der Wahl zwischen ASTM A1011 und ASTM A36 ist es entscheidend, die spezifischen Anforderungen Ihres Projekts gründlich zu prüfen. Zu den wichtigsten zu berücksichtigenden Faktoren gehören Verformbarkeit, Festigkeit, Schweißbarkeit und Materialstärke. Wenn Sie diese Anforderungen kennen, können Sie sicherstellen, dass das gewählte Material für die vorgesehene Anwendung optimal geeignet ist.

Verformbarkeit und Festigkeitsanforderungen

Wenn Ihr Projekt Komponenten umfasst, die komplizierte Formen oder umfangreiche Biegungen erfordern, ist ASTM A1011 die bevorzugte Wahl. Aufgrund seines geringen Kohlenstoffgehalts und seiner ausgezeichneten Formbarkeit ist er ideal für Anwendungen wie Karosserieteile und HVAC-Systeme, bei denen eine präzise Formgebung unerlässlich ist. Für Projekte, die weniger Umformung und Formgebung erfordern, kann ASTM A36 geeignet sein. Es bietet eine mäßige Formbarkeit und eignet sich daher für Strukturbauteile, die keine komplexen Geometrien erfordern.

Für Anwendungen, die eine hohe Festigkeit und Tragfähigkeit erfordern, ist ASTM A36 besser geeignet. Mit einer Mindeststreckgrenze von 36.000 PSI und einer Zugfestigkeit von bis zu 80.000 PSI eignet sich ASTM A36 gut für strukturelle Anwendungen wie Gebäuderahmen, Brücken und schwere Maschinenteile. Wenn die Anwendung keine extreme Festigkeit erfordert, kann ASTM A1011 mit einer Streckgrenze von 24.000 bis 36.000 PSI ausreichend sein. Damit eignet es sich für unkritische strukturelle Anwendungen und Konsumgüter.

Überlegungen zur Schweißbarkeit

Der niedrigere Kohlenstoffgehalt von ASTM A1011 sorgt für eine ausgezeichnete Schweißbarkeit und verringert das Risiko von Rissen und Defekten beim Schweißen. Dies macht ihn ideal für Projekte, die komplizierte Schweißnähte erfordern und bei denen eine hohe Schweißnahtqualität wichtig ist. Obwohl ASTM A36 ebenfalls eine gute Schweißbarkeit bietet, kann sein höherer Kohlenstoffgehalt vorsichtigere Schweißverfahren erfordern, insbesondere bei dickeren Profilen. Um Schweißfehler zu vermeiden, kann ein Vorwärmen erforderlich sein.

Material Dicke

ASTM A1011 wird üblicherweise für dünnere Materialien verwendet, typischerweise bis zu 5,84 mm (0,230 Zoll). Aufgrund seiner Verformbarkeit und Schweißbarkeit eignet er sich für Anwendungen mit dünnen Blechen und Coils. Für Projekte, die dickere Materialien erfordern, ist ASTM A36 die bessere Wahl. Sie wird in der Regel für Bleche ab 5 mm verwendet und eignet sich daher für hochbelastbare Bauteile und Anwendungen, die eine große Dicke erfordern.

Anwendungsspezifische Faktoren

Umweltbedingungen

Wenn das Projekt Umgebungen ausgesetzt wird, in denen die Korrosionsbeständigkeit von entscheidender Bedeutung ist, können zusätzliche Behandlungen oder Beschichtungen sowohl für ASTM A1011 als auch für ASTM A36 erforderlich sein. Berücksichtigen Sie die Umgebungsbedingungen und wählen Sie das Material, das effektiv behandelt werden kann, um diesen Bedingungen zu widerstehen.

Kosten und Verfügbarkeit

ASTM A1011 ist in der Regel kostengünstiger, da der Herstellungsprozess einfacher ist. Wenn Budgetbeschränkungen eine wichtige Rolle spielen, kann ASTM A1011 die bevorzugte Wahl für Anwendungen sein, die keine hohe Festigkeit erfordern. Stellen Sie sicher, dass das gewählte Material in den gewünschten Abmessungen und Mengen verfügbar ist. Sowohl ASTM A1011 als auch ASTM A36 sind weithin verfügbar, aber Vorlaufzeiten und lokale Verfügbarkeit können die Entscheidung beeinflussen.

Praktische Empfehlungen

Projekttyp

Für Projekte in der Automobilindustrie oder bei der Herstellung von Konsumgütern, die eine hohe Verformbarkeit und Präzision erfordern, wird ASTM A1011 empfohlen. Für Bauprojekte, Brückenbau und Industriemaschinen, die eine hohe Festigkeit und Haltbarkeit erfordern, ist ASTM A36 die geeignete Wahl.

Saldo der Immobilien

Wenn das Projekt ein Gleichgewicht zwischen Verformbarkeit und Festigkeit erfordert, sollten Sie die spezifischen Anforderungen berücksichtigen und das Material wählen, das den besten Kompromiss darstellt. ASTM A1011 ist besser verformbar, während ASTM A36 eine höhere Festigkeit bietet.

Durch eine sorgfältige Bewertung der spezifischen Anforderungen Ihres Projekts in Bezug auf Verformbarkeit, Festigkeit, Schweißbarkeit, Materialstärke und andere anwendungsspezifische Faktoren können Sie eine fundierte Entscheidung zwischen ASTM A1011 und ASTM A36 treffen, um optimale Leistung und Kosteneffizienz zu gewährleisten.

Häufig gestellte Fragen

Nachstehend finden Sie Antworten auf einige häufig gestellte Fragen:

Was sind die Hauptunterschiede zwischen ASTM A1011 und ASTM A36 Stahl?

ASTM A1011 und ASTM A36 sind beides beliebte Stahlsorten, die sich jedoch in wesentlichen Punkten unterscheiden. ASTM A1011 hat einen niedrigeren Kohlenstoffgehalt (0,08% - 0,15%) und bietet eine bessere Verformbarkeit und Schweißbarkeit mit einer Streckgrenze von 24 - 36 ksi. Er ist ideal für dünne Materialien unter 6 mm, die in Karosserieteilen und HVAC-Systemen verwendet werden. ASTM A36 hingegen hat einen höheren Kohlenstoff- (0,25% - 0,29%) und Mangangehalt, was zu einer höheren Festigkeit und Zähigkeit führt. Es hat eine Mindeststreckgrenze von 36.000 PSI und wird für dickere Anwendungen (5 mm und mehr) wie Gebäuderahmen und Brücken verwendet.

Was sind die typischen Anwendungen für ASTM A1011 im Vergleich zu ASTM A36?

ASTM A1011 und ASTM A36 haben unterschiedliche typische Anwendungen. ASTM A1011, ein warmgewalztes Kohlenstoffstahlblech/-band, ist vielseitig in verschiedenen Branchen einsetzbar. Er wird für Bauelemente, Fahrzeugrahmen und -verkleidungen, landwirtschaftliche Geräte, Haushaltsgeräteteile und Rohre verwendet. Höherfeste Güten eignen sich für belastbare Anwendungen. Im Gegensatz dazu wird ASTM A36, ein Kohlenstoffbaustahl in Form von Blechen und Profilen, hauptsächlich für den Stahlbau verwendet, z. B. für Balken und Säulen in Gebäuden, Brücken und schwere Geräte, wo eine mittlere Festigkeit und gute Schweißbarkeit ausreichen.

Was sind die Anforderungen an die chemischen und mechanischen Eigenschaften von ASTM A1011?

ASTM A1011 ist eine Norm für warmgewalzte Stahlbleche, -bänder und -coils. Chemisch gesehen enthält er typischerweise bis zu 0,14% Kohlenstoff (maximal 0,25% in einigen Spezifikationen), bis zu 1,65% Mangan und maximal 0,020% Phosphor, 0,025% Schwefel, 0,20% Nickel, 0,15% Chrom und 0,16% Molybdän. Mechanisch liegt die Streckgrenze zwischen 30 ksi und 80 ksi (205 - 552 MPa), die Zugfestigkeit zwischen 49 ksi und 90 ksi (338 - 621 MPa) und die Mindestdehnung bei 18% - 22% in 2 Zoll, wobei die Werte je nach Sorte variieren.

Wie unterscheiden sich ASTM A1011 und A36 Stahl in Bezug auf die Oberflächenbeschaffenheit?

Die Stähle ASTM A1011 und ASTM A36 unterscheiden sich aufgrund ihrer jeweiligen Herstellungsverfahren und Verwendungszwecke erheblich in der Oberflächenbeschaffenheit. ASTM A1011 ist ein warmgewalzter Stahl, der in der Regel für dünne Bleche und Bänder verwendet wird, was zu einer glatteren, gleichmäßigeren Oberflächenbeschaffenheit führt. Diese Oberfläche ist für eine gute Umformbarkeit und Schweißbarkeit optimiert und eignet sich daher für Anwendungen, die weitere Verarbeitungsverfahren wie Lackierung und Beschichtung erfordern, wie z. B. Automobilverkleidungen und HVAC-Systeme.

Im Gegensatz dazu wird ASTM A36 in der Regel für dickere Bleche, Stäbe und Strukturelemente verwendet, die für schwere strukturelle Anwendungen bestimmt sind. Die Oberflächenbeschaffenheit ist tendenziell rauer und gröber, mit ausgeprägterem Walzzunder und Oberflächenunregelmäßigkeiten. Dies liegt daran, dass der Schwerpunkt der ASTM A36 eher auf Festigkeit und Haltbarkeit als auf der Oberflächenästhetik liegt, wodurch sie sich ideal für das Bauwesen und den Hochbau eignet, wo die Oberflächenbeschaffenheit weniger wichtig ist. Der höhere Kohlenstoffgehalt in ASTM A36 trägt auch zu einer weniger glatten und steiferen Oberfläche im Vergleich zur duktilen ASTM A1011 bei.

Welche Faktoren sollten bei der Wahl zwischen ASTM A1011 und A36 für ein Projekt berücksichtigt werden?

Bei der Wahl zwischen ASTM A1011 und ASTM A36 für ein Projekt sollten mehrere Faktoren berücksichtigt werden, um sicherzustellen, dass das Material den Anforderungen der Anwendung entspricht.

Betrachten Sie zunächst die Materialstärke: ASTM A1011 wird in der Regel für dünnere Bleche (≤6 mm) verwendet und eignet sich gut für Blech- oder Coilanwendungen, während ASTM A36 für dickere Bleche (≥5 mm) und Strukturbauteile vorgesehen ist.

Bewerten Sie anschließend die chemische Zusammensetzung und mechanische Eigenschaften: ASTM A1011 hat einen niedrigeren Kohlenstoffgehalt (0,08%-0,15%), der die Verformbarkeit und Schweißbarkeit verbessert und sich daher ideal für Anwendungen eignet, die komplizierte Formen erfordern. Im Gegensatz dazu bietet ASTM A36 mit seinem höheren Kohlenstoff- und Mangangehalt eine höhere Festigkeit und Zähigkeit, die für strukturelle Anwendungen geeignet ist.

Schweißeignung ist ein weiterer wichtiger Faktor. Der niedrigere Kohlenstoffgehalt von ASTM A1011 verringert das Risiko von Rissen in der Schweißnaht und macht es einfacher zu schweißen, während ASTM A36 zwar schweißbar ist, aber sorgfältige Schweißverfahren erfordert.

Berücksichtigen Sie außerdem Anwendungstauglichkeit: ASTM A1011 wird bevorzugt für Automobilverkleidungen, HVAC-Rohrleitungen und andere detaillierte Blechprodukte verwendet, während ASTM A36 aufgrund seiner höheren Festigkeit für Baustahlträger, schwere Maschinen und Infrastrukturprojekte bevorzugt wird.

Das Abwägen dieser Faktoren - Dicke, chemische Zusammensetzung, mechanische Eigenschaften, Schweißbarkeit, Anwendungseignung und Effizienz - hilft Ihnen bei der Auswahl des geeigneten Materials für Ihr Projekt.

Gibt es Kostenunterschiede zwischen ASTM A1011 und A36-Stahl?

Ja, es gibt Kostenunterschiede zwischen ASTM A1011 und ASTM A36 Stahl. ASTM A1011-Stahl ist im Allgemeinen etwa 15% billiger als ASTM A36-Stahl. Dieser Kostenunterschied ergibt sich in erster Linie aus der Materialzusammensetzung und den Herstellungsverfahren. ASTM A1011 ist aufgrund seines geringeren Kohlenstoffgehalts leichter zu formen und zu gestalten, was die Komplexität der Herstellung und die damit verbundenen Kosten reduziert. Umgekehrt hat ASTM A36 einen höheren Kohlenstoff- und Mangangehalt, was seine Festigkeit und Haltbarkeit verbessert, aber auch die Rohstoffkosten und die Verarbeitungsanforderungen erhöht. Diese Faktoren tragen dazu bei, dass ASTM A36 teurer ist, insbesondere bei Anwendungen, die eine höhere strukturelle Integrität erfordern.