Wenn es um den Bau oder die Wartung eines robusten Rohrleitungssystems geht, spielt die Wahl der Flansche eine entscheidende Rolle bei der Gewährleistung von Zuverlässigkeit und Effizienz. Zwei beliebte Flanschtypen, Aufsteckflansche und Vorschweißflansche, stehen oft im Mittelpunkt dieses Entscheidungsprozesses. Doch wie lässt sich feststellen, welcher Flansch für Ihre Anwendung der richtige ist? Jeder hat seine eigenen Vor- und Nachteile, und ihre Eignung kann je nach Anwendungsfall variieren.

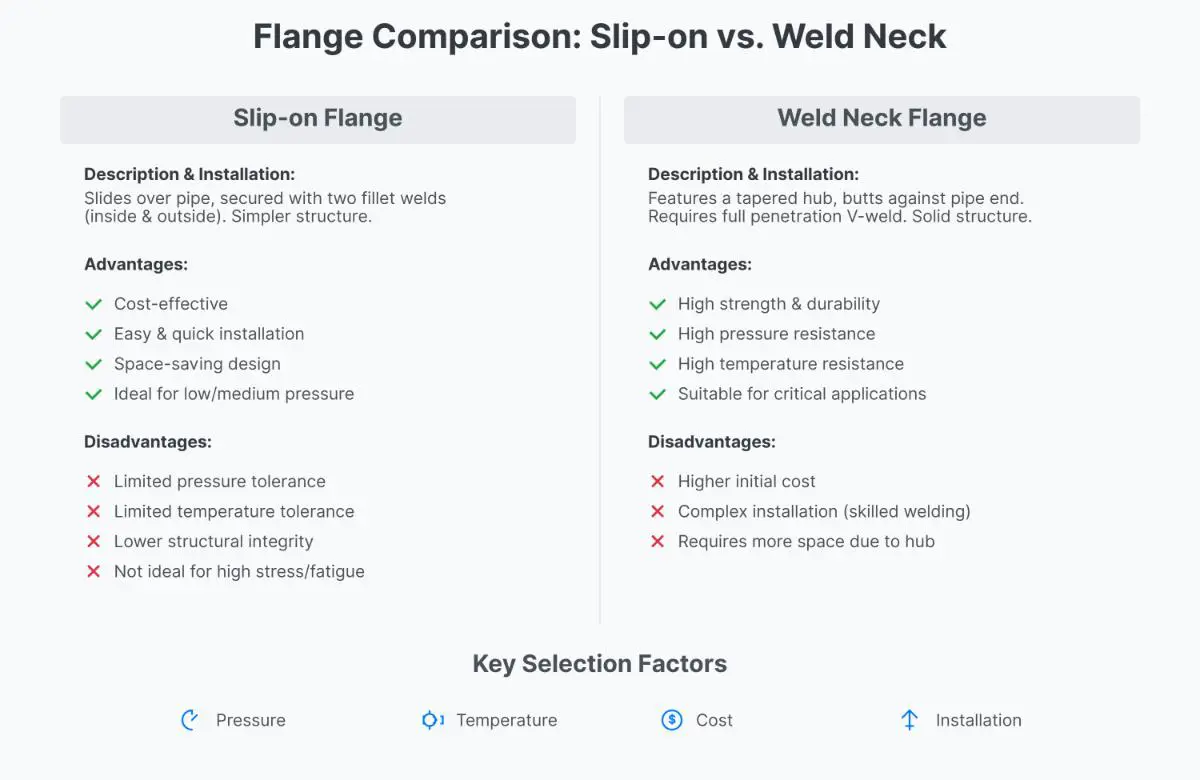

Aufsteckflansche sind für ihre einfache Installation und Kosteneffizienz bekannt, was sie zu einer bevorzugten Option für viele Branchen macht. Wenn es jedoch darum geht, hohen Druck und extreme Bedingungen zu bewältigen, haben Vorschweißflansche aufgrund ihrer höheren Festigkeit und Haltbarkeit oft die Nase vorn. In welchen Fällen sollten Sie sich also für Aufsteckflansche entscheiden, und wann sind Vorschweißflansche die bessere Wahl?

Dieser Artikel befasst sich eingehend mit den Unterschieden zwischen Aufsteck- und Vorschweißflanschen und bietet eine vergleichende Analyse, die Ihnen hilft, eine fundierte Entscheidung zu treffen. Vom Verständnis der strukturellen Nuancen bis zur Bewertung der Leistung in verschiedenen Anwendungen erfahren Sie alles, was Sie wissen müssen. Sind Sie bereit, herauszufinden, welcher Flansch am besten zu Ihren Anforderungen passt? Dann fangen wir an.

Verstehen von Rohrflanschen

Was sind Rohrflansche?

Rohrflansche sind wichtige Komponenten, die Rohre, Ventile, Pumpen und andere Geräte miteinander verbinden und so ein einheitliches Rohrleitungssystem bilden. Sie stellen eine mechanische Verbindung dar, die sich leicht montieren und demontieren lässt, was die Wartung, Inspektion und Änderung des Rohrleitungssystems erleichtert. Flansche werden in der Regel in industriellen Anwendungen eingesetzt, wo sichere, leckagefreie Verbindungen erforderlich sind.

Definition und Typen

Rohrflansche werden als vorstehende Ränder oder Kragen definiert, die zur Verbindung von Rohrabschnitten oder anderen Ausrüstungen verwendet werden. Zu den gebräuchlichsten Arten von Rohrflanschen gehören Aufsteck-, Vorschweiß-, Blind-, Schweißmuffen-, Gewinde- und Überlappungsflansche, die jeweils für bestimmte Druck- und Temperaturanforderungen ausgelegt sind.

Bedeutung in Rohrleitungssystemen

Rohrflansche spielen eine entscheidende Rolle in Rohrleitungssystemen, da sie sichere Verbindungen gewährleisten und Flexibilität für Wartung und Inspektion bieten. Sie helfen bei:

- Versiegeln: Flansche bilden in Verbindung mit Dichtungen und Schrauben eine dichte Verbindung, die Leckagen verhindert.

- Ausrichtung: Flansche ermöglichen eine präzise Ausrichtung der Rohre und Komponenten und gewährleisten so einen ordnungsgemäßen Durchfluss und die Integrität des Systems.

- Flexibilität: Die Möglichkeit, Flanschverbindungen leicht zu montieren und zu demontieren, erleichtert die Wartung und Systemänderungen.

- Stärke: Flanschverbindungen können hohen Drücken und Temperaturen standhalten und eignen sich daher für verschiedene industrielle Anwendungen.

Aufsteckflansche und Vorschweißflansche in Rohrleitungssystemen

Aufsteck- und Vorschweißflansche gehören zu den am häufigsten verwendeten Flanschtypen in industriellen Rohrleitungssystemen. Jeder Flanschtyp hat einzigartige Merkmale und Vorteile, die sie für bestimmte Anwendungen geeignet machen.

Rolle und Funktion

- Aufsteckbare Flansche: Aufsteckflansche werden über die Rohre geschoben und sind beidseitig verschweißt, so dass sie sich aufgrund ihrer einfachen Montage für Niederdruckanwendungen eignen.

- Flansche mit geschweißtem Hals: Vorschweißflansche mit ihrer konischen Nabe werden stumpf an die Rohre geschweißt und bieten Festigkeit für Hochdrucksysteme.

Auswahlkriterien auf der Grundlage der Systemanforderungen

Die Wahl des richtigen Flansches hängt von Faktoren wie Druck, Temperatur, Montagefreundlichkeit, Kosten, Festigkeit und Wartungsbedarf ab.

Das Verständnis der Unterschiede zwischen Aufsteck- und Vorschweißflanschen sowie ihrer Vor- und Nachteile ist für die Auswahl des optimalen Flanschtyps für jedes Rohrleitungssystem unerlässlich.

Vergleich von Aufsteckflanschen und Vorschweißflanschen

Übersicht der Aufsteckflansche

Aufsteckflansche sind Rohrformstücke, die über das Ende eines Rohres geschoben werden und sowohl innen als auch außen mit Schweißnähten befestigt sind.

Definition und Struktur

Aufsteckflansche sind mit einer Bohrung versehen, die etwas größer ist als der Außendurchmesser des Rohrs, so dass das Rohr vor dem Schweißen eingeführt werden kann. Sie weisen im Allgemeinen folgende Merkmale auf:

- Eine flache oder erhöhte Fläche zur Abdichtung.

- Zwei Kehlnähte, eine an der Außenseite und eine an der Innenseite des Flansches.

Hauptmerkmale und Vorteile

- Einfacher Einbau: Aufsteckflansche sind im Vergleich zu anderen Typen einfacher und schneller zu montieren, da sie keinen genauen Zuschnitt des Rohrs erfordern.

- Kostengünstig: Sie sind kostengünstig und ideal für Niederdruckanwendungen, bei denen eine häufige Demontage erforderlich ist.

- Flexibilität: Ideal für Niederdruckanwendungen, bei denen eine häufige Demontage erforderlich ist.

Übersicht der Vorschweißflansche

Vorschweißflansche sind so konstruiert, dass sie stumpf an das Rohr geschweißt werden, wodurch ein glatter Übergang vom Flansch zum Rohr entsteht und Spannungskonzentrationen reduziert werden.

Definition und Struktur

Vorschweißflansche haben eine lange, sich verjüngende Nabe, die nahtlos in die Wandstärke des Rohres übergeht. Diese Konstruktion umfasst:

- Ein mit dem Rohr verschweißter Hals, der ein Durchschweißen ermöglicht.

- Eine glatte Bohrung, die dem Innendurchmesser des Rohrs entspricht.

Hauptmerkmale und Vorteile

- Strukturelle Integrität: Die konische Nabe bietet eine starke strukturelle Integrität, wodurch diese Flansche für Hochdruck- und Hochtemperaturbedingungen geeignet sind.

- Leckage-Widerstand: Die Volldurchschweißung reduziert das Risiko von Leckagen und ist daher ideal für kritische Dienstleistungen.

- Dauerhaftigkeit: Besser geeignet für Systeme, die hohen Belastungen, Vibrationen und Temperaturschwankungen ausgesetzt sind.

Vergleichende Analyse

Vorteile und Nachteile der einzelnen Typen

Aufsteckbare Flansche

Vorteile:

- Leichtere und schnellere Installation.

- Kostengünstig und ideal für Niederdruckanwendungen, bei denen eine häufige Demontage erforderlich ist.

Benachteiligungen:

- Schwächere strukturelle Integrität aufgrund der Kehlnähte.

- Höheres Risiko von Leckagen im Vergleich zu Vorschweißflanschen.

- Nicht ideal für stark beanspruchte Umgebungen.

Flansche mit geschweißtem Hals

Vorteile:

- Überragende Festigkeit und Haltbarkeit.

- Hervorragende Dichtigkeit durch Volldurchschweißung.

- Ideal für Anwendungen mit hohem Druck und hohen Temperaturen.

Benachteiligungen:

- Sie sind aufgrund höherer Material- und Arbeitskosten teurer und erfordern qualifiziertes Schweißen, was zu längeren Installationszeiten führt.

Leistungsunterschiede bei bestimmten Anwendungen

Strukturelle Gestaltung und Integrität

- Flansche mit geschweißtem Hals: Die konisch zulaufende Nabe sorgt für einen sanften Spannungsübergang und eine gleichmäßige Lastverteilung, was das Risiko von Rissen in Hochdrucksystemen verringert.

- Aufsteckbare Flansche: Sie haben keine konische Nabe und werden durch äußere Kehlnähte befestigt, was zu einer schwächeren strukturellen Integrität und einer höheren Anfälligkeit für Spannungen an den Verbindungen führt.

Druck- und Temperaturleistung

- Schweißerhals: Hervorragend geeignet für den Einsatz unter extremen Bedingungen, z. B. in Öl- und Gaspipelines und Chemieanlagen, dank der robusten Konstruktion und der durchgehenden Schweißnähte.

- Slip-On: Am besten geeignet für Anwendungen mit niedrigem bis mittlerem Druck wie HLK- und Wasserversorgungssysteme, bei denen die geringere strukturelle Stärke weniger kritisch ist.

Leckagefreiheit und Langlebigkeit

- Schweißerhals: Durch Präzisionsschweißen entstehen leckagesichere Verbindungen, und das Design erleichtert Röntgenprüfungen, um die Integrität sicherzustellen. Dies verlängert die Lebensdauer und verbessert die Korrosions- und Erosionsbeständigkeit.

- Slip-On: Höheres Risiko von Leckagen aufgrund von externen Schweißnähten und möglicher Fehlausrichtung. Sie erfordern in anspruchsvollen Umgebungen oft eine häufigere Wartung.

Kosten und Komplexität der Installation

- Schweißerhals: Höhere Materialkosten und qualifizierte Arbeitskräfte erhöhen die anfänglichen Kosten. Der Installationsprozess ist komplexer und zeitaufwändiger.

- Slip-On: Kostengünstiger für preisgünstige Projekte, mit einfacherer und schnellerer Installation, die kein internes Schweißen erfordert.

Eignung der Anwendung

| Parameter | Flansche mit geschweißtem Hals | Aufsteckbare Flansche |

|---|---|---|

| Branchen | Öl/Gas, chemische Verarbeitung, Stromerzeugung | Wasserversorgung, HVAC, Niederdrucksysteme |

| Druckbereich | Hoch (ASME 600+) | Niedrig/Mittel (ASME 150-300) |

| Wartung | Niedrig | Mäßig |

| Lebenserwartung | 15-30+ Jahre | 10-20 Jahre |

Wichtige Kompromissüberlegungen

- Schweißnaht wählen: Für kritische Hochdruck- und Hochtemperatursysteme, bei denen Sicherheit und Haltbarkeit die Kosten überwiegen.

- Entscheiden Sie sich für Slip-On: In temporären Einrichtungen oder unkritischen Niederdruck-Rohrleitungen, um die Investitionskosten zu senken.

Auswahl von Rohrschweißungen und Flanschen

Die Wahl des Flanschtyps für Rohrverbindungen wird maßgeblich durch das verwendete Schweißverfahren beeinflusst, da unterschiedliche Techniken die Festigkeit, Flexibilität und Haltbarkeit des Systems beeinflussen.

Übersicht der Flanschtypen

Aufsteckbare Flansche

Aufsteckflansche sind so konstruiert, dass sie über das Rohr gleiten und mit zwei Kehlnähten befestigt werden. Diese Schweißnähte, die einfacher sind, verbinden den Flansch mit dem Rohr und eignen sich für Anwendungen mit niedrigem bis mittlerem Druck. Aufsteckflansche werden wegen ihrer einfachen Montage und Flexibilität bevorzugt, was sie ideal für Systeme macht, die häufig demontiert werden müssen oder bei denen ein präzises Schneiden der Rohre nicht entscheidend ist.

Wichtige Überlegungen:

- Kehlnähte: Ausreichende Festigkeit für Anwendungen mit niedrigem bis mittlerem Druck.

- Einfacher Einbau: Vereinfacht den Schweißprozess und reduziert Arbeitskosten und Installationszeit.

- Flexibilität: Geeignet für Systeme, die häufig demontiert werden müssen.

Flansche mit geschweißtem Hals

Vorschweißflansche haben eine lange, konische Nabe und werden mit einer durchgehenden Stumpfschweißung befestigt. Durch dieses Schweißverfahren entsteht eine nahtlose und feste Verbindung, die die strukturelle Integrität des Rohrleitungssystems verbessert. Vorschweißflansche sind aufgrund ihrer überlegenen Leistung und Langlebigkeit ideal für Hochdruck- und Hochtemperaturanwendungen.

Wichtige Überlegungen:

- Stumpfschweißungen: Schaffung einer nahtlosen, hochfesten Verbindung, die Spannungskonzentrationen reduziert.

- Stärke und Langlebigkeit: Geeignet für Umgebungen mit hoher Belastung, Vibration und Temperaturschwankungen.

- Leckage-Widerstand: Minimiert das Risiko von Leckagen, ideal für kritische Anwendungen.

Überlegungen zur Installation

- Aufsteckbare Flansche: Die Rohre müssen auf die richtige Länge zugeschnitten werden, so dass der Flansch darüber gleiten kann, bevor er mit Kehlnähten befestigt wird. Diese Methode ist einfach und kostengünstig.

- Flansche mit geschweißtem Hals: Erfordert präzises Schneiden und Anfasen der Rohre, um sie an den Flanschhals für eine durchgehende Stumpfschweißung anzupassen. Dieser Prozess erfordert qualifizierte Arbeit und sorgfältige Ausrichtung, um eine nahtlose Verbindung zu gewährleisten.

Überlegungen zu spezifischen Anwendungen

- Strukturelle Integrität:

- Aufschiebbare Flansche: Am besten geeignet für Anwendungen mit niedrigem bis mittlerem Druck, da die Schweißnähte einfacher sind.

- Flansche mit geschweißtem Hals: Bevorzugt für Hochdrucksysteme, da sie überragende Festigkeit bieten.

- Kosten und Komplexität der Installation:

- Aufsteckbare Flansche: Kostengünstiger und einfacher zu installieren, ideal für budgetbewusste Projekte.

- Flansche mit geschweißtem Hals: Höhere Anfangskosten aufgrund komplexer Schweißarbeiten, die jedoch langfristige Zuverlässigkeit bieten.

- Lecksicherheit und Wartung:

- Aufsteckbare Flansche: Höheres Risiko von Leckagen, die eine häufigere Wartung erfordern.

- Flansche mit geschweißtem Hals: Hervorragende Leckagesicherheit, geringerer Wartungsbedarf.

Einhaltung von Normen

Die Einhaltung von Normen ist entscheidend für die Auswahl und den Einsatz von Rohrflanschen in industriellen Anwendungen, um sicherzustellen, dass sie strenge Kriterien für Sicherheit und Leistung erfüllen. Dies ist besonders wichtig in Branchen wie der Öl- und Gasindustrie, der chemischen Verarbeitung und der Wasseraufbereitung, wo die Integrität von Rohrleitungssystemen von größter Bedeutung ist.

Geltende Normen

ASME-Normen

ASME-Normen wie ASME B16.5 und ASME B16.47 enthalten Spezifikationen für Flansche, die in Hochdruckbereichen eingesetzt werden. Diese Richtlinien umfassen Abmessungen, Werkstoffe, Druckstufen und Prüfverfahren und stellen sicher, dass Flansche den angegebenen Druck- und Temperaturbedingungen ohne Ausfall standhalten.

ANSI-Normen

Das American National Standards Institute (ANSI) ergänzt die ASME-Normen, indem es sich auf die Kompatibilität und Interoperabilität innerhalb von Rohrleitungssystemen konzentriert. ANSI-Normen fördern die Einheitlichkeit der verschiedenen Komponenten, erleichtern die nahtlose Integration und verringern das Risiko von Betriebsproblemen.

Compliance-Anforderungen

Die Einhaltung der Vorschriften erfordert die Einhaltung spezifischer Material- und Konstruktionsspezifikationen bei gleichzeitiger Gewährleistung strenger Prüfungen und Zertifizierungen. Aufsteck- und Vorschweißflansche müssen Materialanforderungen erfüllen, die Umweltbelastungen wie Korrosion und mechanischer Beanspruchung standhalten. Konstruktionsspezifikationen stellen sicher, dass jeder Flanschtyp für den vorgesehenen Druckbereich geeignet ist, wobei Vorschweißflansche aufgrund ihrer robusten Konstruktion in der Regel für Umgebungen mit höherem Druck bevorzugt werden. Prüfungen, einschließlich hydrostatischer und radiographischer Tests, verifizieren die Leistungskriterien, während die Zertifizierung die Sicherheit für kritische Anwendungen bestätigt.

Auswirkungen vergleichender Standards

Aufsteckbare Flansche

Aufsteckflansche werden häufig in Niederdruckanwendungen eingesetzt und müssen den Normen entsprechen, um eine angemessene Abdichtung und Unterstützung zu gewährleisten. Ihr Design ermöglicht eine einfachere Installation, aber die Einhaltung der Normen garantiert die Systemintegrität auch in weniger anspruchsvollen Umgebungen.

Flansche mit geschweißtem Hals

Vorschweißflansche, die für Hochdruck- und Hochbelastungsanwendungen geeignet sind, unterliegen strengeren Anforderungen. Ihre Konstruktions- und Werkstoffspezifikationen sind strenger, da sie eine überragende Leckagesicherheit und strukturelle Integrität bieten müssen, um sicherzustellen, dass sie extreme Bedingungen ohne Ausfallrisiko bewältigen können.

Auswahl anhand von Standards

Bei der Wahl zwischen Aufsteck- und Vorschweißflanschen müssen die Ingenieure die Druck- und Temperaturanforderungen des Systems sowie die Materialeigenschaften und Zertifizierungen berücksichtigen, um die Einhaltung der Industrienormen sicherzustellen.

Installation und Kostenüberlegungen

Die Montage von Vorschweißflanschen ist komplexer als die von Aufsteckflanschen, da sie eine durchgehende Stumpfschweißung erfordern. Diese Methode erfordert eine präzise Ausrichtung, um eine nahtlose Verbindung zu gewährleisten, und die konische Nabenform trägt zu einer effektiven Spannungsverteilung bei, wodurch Vorschweißflansche für Hochdruck- und Hochtemperaturumgebungen geeignet sind.

Das Schweißverfahren für Vorschweißflansche erfordert qualifizierte Arbeitskräfte, um eine präzise Ausrichtung und Verschweißung durchzuführen, und erfordert in der Regel fortschrittliche Inspektionstechniken wie Röntgenprüfungen, um die Integrität der Schweißnaht sicherzustellen. Aufsteckflansche hingegen erfordern zwei Kehlnähte, die zwar weniger arbeitsintensiv sind, aber die Schweißzeit und den Prüfaufwand erhöhen. Aufsteckflansche werden über das Rohr geschoben und mit zwei Kehlnähten befestigt - eine an der Innenseite und eine an der Außenseite des Flansches. Diese einfachere Methode macht Aufsteckflansche geeigneter für Niederdruckanwendungen, bei denen eine schnelle Montage von Vorteil ist.

Vorschweißflansche haben in der Regel höhere Anschaffungskosten aufgrund ihrer komplexen Konstruktion und der Qualität der benötigten Materialien. Ihre robuste Konstruktion und die Komplexität der Schweißarbeiten tragen zu dem höheren Preis bei, so dass sie zu Beginn eine erhebliche Investition darstellen. Aufsteckflansche sind anfangs in der Regel preiswerter. Ihr einfaches Design und die einfacheren Schweißanforderungen führen zu niedrigeren Anschaffungskosten, was für Projekte mit begrenztem Budget interessant ist.

Vorschweißflansche sind robust und langlebig, was bedeutet, dass sie im Laufe der Zeit weniger Wartung benötigen. Ihre Fähigkeit, höheren Drücken und Temperaturen standzuhalten, macht sie zu einer zuverlässigen Wahl für kritische Anwendungen. Aufsteckflansche sind anfangs billiger, können aber auf lange Sicht teurer sein. Sie sind weniger beständig gegen Ermüdung und neigen eher zu Leckagen, was insbesondere in anspruchsvollen Umgebungen häufige Wartung und Inspektionen erforderlich machen kann.

Bei der Entscheidung zwischen Vorschweiß- und Aufsteckflanschen müssen die Anschaffungskosten gegen die langfristigen Vorteile und die Wartungsanforderungen abgewogen werden. Vorschweißflansche bieten eine hervorragende Festigkeit und Ermüdungsbeständigkeit und sind daher ideal für Umgebungen mit erheblichen Druckschwankungen und Belastungen. Aufsteckflansche hingegen sind aufgrund ihrer geringeren Festigkeit und Ermüdungsbeständigkeit eher für weniger kritische Anwendungen geeignet.

Anwendungsbereiche für Aufsteck- und Vorschweißflansche

Anwendungsfälle für die Industrie

Die Wahl zwischen Aufsteckflanschen und Vorschweißflanschen hängt von den spezifischen Anforderungen der jeweiligen Branche ab, da beide Typen für unterschiedliche Anwendungen deutliche Vorteile bieten.

Öl- und Gasanwendungen

Im Öl- und Gassektor werden Vorschweißflansche wegen ihrer hohen Festigkeit und ihrer Fähigkeit, extremen Drücken und Temperaturen standzuhalten, bevorzugt, was sie ideal für vor- und nachgelagerte Betriebe wie Bohrinseln, Förderplattformen und Raffinerien macht. Die vollständige Schweißverbindung sorgt für starke, lecksichere Verbindungen und verringert das Risiko von Leckagen und Ausfällen.

Aufsteckflansche sind zwar im Hochdruckbereich weniger verbreitet, können aber in Hilfssystemen innerhalb von Öl- und Gasanlagen verwendet werden, z. B. in Niederdruckwasser- und Luftleitungen. Aufgrund ihrer einfachen Installation und Kosteneffizienz eignen sie sich für unkritische Anwendungen, bei denen eine häufige Demontage erforderlich sein könnte.

Wasseraufbereitungssysteme

In Wasseraufbereitungsanlagen sind Vorschweißflansche ideal für Hochdruck-Rohrleitungen, die aufbereitetes Wasser oder Chemikalien transportieren. Ihre Langlebigkeit und Dichtheit sind entscheidend für die Integrität des Systems, insbesondere in Bereichen mit hohen Durchflussraten und Drücken.

Aufsteckflansche werden in Wasseraufbereitungssystemen häufig für Anwendungen mit niedrigem bis mittlerem Druck verwendet, z. B. für Verteilungsleitungen und Anschlüsse an Tanks und Pumpen. Die Einfachheit der Installation und die geringeren Anschaffungskosten machen Aufsteckflansche zu einer praktischen Wahl für diese Anwendungen.

Chemische Verarbeitungsumgebungen

In Chemieanlagen sind Vorschweißflansche aufgrund ihrer überragenden Festigkeit und Korrosionsbeständigkeit für den Umgang mit aggressiven Chemikalien und Hochdruckdampf unverzichtbar und daher ideal für Reaktoren, Wärmetauscher und Rohrleitungen für gefährliche Flüssigkeiten.

In Chemieanlagen werden Aufsteckflansche in der Regel in unkritischen Systemen wie Kühlwasserleitungen und Niederdruck-Chemieverteilungsnetzen verwendet. Ihre geringeren Kosten und die einfache Installation sind bei diesen weniger anspruchsvollen Anwendungen von Vorteil.

Auswahl des richtigen Flansches für Ihre Anwendung

Die Wahl zwischen Aufsteck- und Vorschweißflanschen hängt von mehreren Faktoren ab, darunter Druckanforderungen, Temperaturbedingungen und die Notwendigkeit von Wartung und Demontage.

Überlegungen zu Druck und Temperatur

Vorschweißflansche sind für Hochdruck- und Hochtemperaturanwendungen geeignet, bei denen strukturelle Integrität und Leckagesicherheit von größter Bedeutung sind. Sie sind die bevorzugte Wahl in Umgebungen mit schwankenden Temperaturen und Drücken und gewährleisten langfristige Zuverlässigkeit und Sicherheit.

Aufsteckflansche sind ideal für Nieder- bis Mitteldrucksysteme, bei denen eine einfache Installation und Kosteneinsparungen wichtiger sind als maximale Festigkeit. Sie eignen sich gut für stabile Temperaturbedingungen und werden in Anwendungen eingesetzt, bei denen eine häufige Wartung oder Demontage zu erwarten ist.

Wartung und Langlebigkeit

Vorschweißflansche sind für ihre Langlebigkeit und ihren geringen Wartungsbedarf bekannt und bieten eine längere Lebensdauer in anspruchsvollen Umgebungen. Ihre robuste Konstruktion minimiert den Bedarf an häufigen Inspektionen und Reparaturen.

Obwohl Aufsteckflansche zunächst preisgünstig sind, müssen sie wegen des höheren Risikos von Leckagen und Ermüdung möglicherweise häufiger gewartet werden. Sie eignen sich für Anwendungen, bei denen ein einfacher Austausch und geringere Anfangsinvestitionen im Vordergrund stehen.

Leitlinien für die Anwendung und Einhaltung von Normen

Bei der Auswahl von Flanschen ist es wichtig, sich an die Industrienormen zu halten, um Sicherheit und Leistung zu gewährleisten. Sowohl die ASME- als auch die API-Normen enthalten Richtlinien zu Flanschabmessungen, Werkstoffen und Druckstufen.

Vorschweißflansche müssen aufgrund ihrer Verwendung in Hochdruck- und Hochtemperaturanwendungen strenge Normen erfüllen. Die Einhaltung der ASME B16.5 und der API-Spezifikationen garantiert, dass die Flansche den anspruchsvollen Bedingungen standhalten können.

Aufsteckflansche müssen ebenfalls die Industrienormen erfüllen, obwohl die Anforderungen im Vergleich zu Vorschweißflanschen weniger streng sind. Die Einhaltung der einschlägigen ASME- und ANSI-Normen stellt sicher, dass sie bei Anwendungen mit niedrigerem Druck eine angemessene Abdichtung und Unterstützung bieten.

Interaktive Tools und Ressourcen

Die Auswahl des richtigen Flanschtyps für Ihr Rohrleitungssystem wird durch interaktive Tools und Ressourcen erleichtert, die für Ingenieure und Techniker entwickelt wurden. Diese Tools rationalisieren den Entscheidungsprozess und verbessern die Genauigkeit und Effizienz.

Online-Rechner helfen bei der Ermittlung des am besten geeigneten Flanschtyps auf der Grundlage von Parametern wie Druck, Temperatur und Rohrabmessungen. Mit diesen Rechnern können die Benutzer Datenpunkte eingeben und erhalten maßgeschneiderte Empfehlungen, die die Kompatibilität mit den betrieblichen Anforderungen gewährleisten.

Moderne Software für die Rohrleitungsplanung bietet umfassende Lösungen für die Auswahl von Flanschen und integriert Simulationen und Analysen zur Optimierung von Systemen. Mit diesen Programmen können Benutzer detaillierte 3D-Modelle von Rohrleitungssystemen erstellen, die eine präzise Platzierung und Integration von Flanschen gewährleisten. Tools zur Spannungsanalyse sagen voraus, wie sich verschiedene Flanschtypen unter verschiedenen Belastungen verhalten werden, und helfen so bei der Auswahl langlebiger und starker Komponenten. Kompatibilitätsprüfungen stellen sicher, dass alle Komponenten, einschließlich der Flansche, den einschlägigen Normen und Spezifikationen entsprechen, wodurch das Risiko eines Systemausfalls verringert wird.

Branchenspezifische Ressourcen wie technische Handbücher und Leitfäden von ASME und API bieten detaillierte Informationen über Flanschtypen, Materialspezifikationen und Installationsverfahren. Die Durchsicht von Fallstudien kann Einblicke in die praktische Anwendung von Aufsteck- und Vorschweißflanschen in realen Szenarien bieten.

Interaktive Auswahlwerkzeuge helfen bei der Auswahl des besten Flanschtyps für bestimmte Anwendungen. Entscheidungsbäume führen den Benutzer durch Fragen zu den Systemanforderungen und schlagen geeignete Flanschtypen vor. Vergleichstabellen ermöglichen eine Seite-an-Seite-Bewertung von Schlüsselattributen wie Kosten, Installationsaufwand und Leistung unter bestimmten Bedingungen.

Mobile Anwendungen ermöglichen den mobilen Zugriff auf Flanschauswahltools, die es Ingenieuren und Technikern vor Ort erleichtern, fundierte Entscheidungen zu treffen. Flanschfinder-Apps bieten Schnellreferenzen und Kalkulatoren für unmittelbare Projektanforderungen, während Installationsleitfäden eine korrekte und effiziente Installation sicherstellen, selbst an abgelegenen Orten. Durch die Nutzung dieser interaktiven Tools und Ressourcen können Ingenieure und Techniker die Genauigkeit und Effizienz der Flanschauswahl verbessern und sicherstellen, dass ihre Rohrleitungssysteme sowohl zuverlässig als auch kosteneffizient sind.

Häufig gestellte Fragen

Nachstehend finden Sie Antworten auf einige häufig gestellte Fragen:

Was sind die Vor- und Nachteile von Aufsteckflanschen im Vergleich zu Vorschweißflanschen?

Aufsteckflansche und Vorschweißflansche haben jeweils unterschiedliche Vor- und Nachteile, die ihre Eignung für verschiedene Anwendungen beeinflussen. Aufsteckflansche sind kostengünstig und einfach zu montieren, da sie über das Rohr geschoben und mit Kehlnähten befestigt werden. Dadurch sind sie ideal für Anwendungen mit niedrigem bis mittlerem Druck, bei denen es auf einfache Installation und Platzersparnis ankommt. Allerdings bieten sie aufgrund ihrer einfacheren Schweißstruktur eine begrenzte Druck- und Temperaturtoleranz, was zu einer geringeren strukturellen Integrität führt.

Im Gegensatz dazu bieten Vorschweißflansche eine hohe Festigkeit und Druckbeständigkeit, wodurch sie sich für Hochdruck- und Hochtemperaturumgebungen eignen. Sie verfügen über eine solide Nabe und erfordern durchgehende Schweißnähte, was zu ihrer höheren Haltbarkeit und Zuverlässigkeit beiträgt. Die Hauptnachteile von Vorschweißflanschen sind ihre höheren Kosten und die Komplexität der Installation, die qualifizierte Schweißtechniken erfordert. Die Wahl zwischen diesen Flanschen hängt von den Systemanforderungen ab, einschließlich Druck, Temperatur, Kosten und Installationsüberlegungen.

Bei welchen Anwendungen werden Aufsteckflansche gegenüber Vorschweißflanschen bevorzugt?

Aufsteckflansche werden gegenüber Vorschweißflanschen bei Anwendungen bevorzugt, bei denen ein niedrigerer Druck und eine einfachere Installation im Vordergrund stehen. Sie eignen sich insbesondere für Systeme mit niedrigem bis mittlerem Druck wie Wasserversorgungsnetze, HLK-Systeme und allgemeine Rohrleitungen. Durch ihre einfache Konstruktion, die es ermöglicht, sie über das Rohr zu schieben und sowohl innen als auch außen zu verschweißen, sind sie im Vergleich zu Vorschweißflanschen einfacher und schneller zu installieren. Diese einfache Installation kann besonders bei Projekten von Vorteil sein, bei denen Zeit und Arbeitskosten kritische Faktoren sind. Darüber hinaus sind Aufsteckflansche in der Regel kostengünstiger, was sie zu einer attraktiven Option für Projekte mit begrenztem Budget macht, ohne dass die wesentliche Funktionalität beeinträchtigt wird. Es ist jedoch zu beachten, dass Aufsteckflansche möglicherweise nicht das gleiche Maß an struktureller Integrität und Widerstandsfähigkeit gegenüber hohem Druck und thermischer Belastung bieten wie Vorschweißflansche, die für anspruchsvollere Anwendungen bevorzugt werden.

Wie wirkt sich das Rohrschweißen auf die Auswahl der Flansche aus?

Das Schweißen von Rohren hat erhebliche Auswirkungen auf die Auswahl von Flanschen, insbesondere bei der Wahl zwischen Aufsteckflanschen und Vorschweißflanschen. Die wichtigste Überlegung ist die für die Anwendung erforderliche Festigkeit und Haltbarkeit. Vorschweißflansche werden in Hochdruck- und kritischen Situationen bevorzugt, da sie robuste Schweißverbindungen bieten, die Spannungen effektiv verteilen und durch ihre kegelförmige Nabe eine Verstärkung bieten. Dadurch eignen sie sich für Anwendungen, bei denen starke, dauerhafte Verbindungen erforderlich sind.

Andererseits sind Aufsteckflansche einfacher und kostengünstiger zu montieren, bieten aber eine geringere Festigkeit, so dass sie sich für Anwendungen mit niedrigerem Druck eignen, bei denen die einfache Montage und die Kosten Vorrang vor der Festigkeit haben. Das Schweißverfahren selbst bestimmt die Kompatibilität der Flanschwerkstoffe mit dem Rohr und stellt sicher, dass beide Komponenten sicher miteinander verbunden werden können. Zusammenfassend lässt sich sagen, dass die Wahl des Flansches beim Rohrschweißen von den Druckanforderungen, der Materialkompatibilität und den spezifischen Anforderungen des Rohrleitungssystems abhängt, wobei der Bedarf an starken Verbindungen in anspruchsvollen Umgebungen hervorgehoben wird.

Welche Normen sollten bei der Auswahl von Flanschen berücksichtigt werden?

Bei der Auswahl von Flanschen, insbesondere beim Vergleich von Aufsteckflanschen und Vorschweißflanschen, ist die Einhaltung bestimmter Normen entscheidend, um Sicherheit, Leistung und Kompatibilität zu gewährleisten. Die wichtigsten zu berücksichtigenden Normen sind ANSI/ASME B16.5 und ANSI/ASME B16.47, die die Abmessungen, Druckklassen und Toleranzen für Flansche festlegen. Diese Normen gewährleisten die Austauschbarkeit und sind sowohl für Aufsteck- als auch für Vorschweißflansche unerlässlich. Sie spezifizieren Flanschflächenarten und -dicken je nach Druckklasse, was die Auswahl für Hochdruck- oder Hochtemperaturanwendungen beeinflusst.

Darüber hinaus geben die Druck- und Temperaturwerte, die oft durch Klassen wie 150, 300 und 600 angegeben werden, die maximal zulässigen Arbeitsbedingungen vor. Vorschweißflansche werden aufgrund ihrer robusten Bauweise in der Regel für Hochdruckumgebungen bevorzugt, während Aufsteckflansche für niedrigere Drucksituationen geeignet sind. Werkstoffnormen wie ASTM A105 für Kohlenstoffstahl und ASTM A182 für Edelstahl spielen ebenfalls eine wichtige Rolle, da sie sicherstellen, dass der Flanschwerkstoff auf den Flüssigkeitstyp und die Systembedingungen abgestimmt ist. Diese Normen bilden die Grundlage für die Wahl des richtigen Flansches und gewährleisten die Integrität und Sicherheit des Systems.

Gibt es interaktive Tools für die Flanschauswahl?

Ja, für die Auswahl von Flanschen stehen mehrere interaktive Tools zur Verfügung, die Ingenieure und Techniker bei der Auswahl der geeigneten Flanschtypen, wie z. B. Aufsteck- und Vorschweißflansche, unterstützen können. Diese Tools bieten detaillierte Berechnungen und Komponentenempfehlungen auf der Grundlage von Normen und Anwendungsanforderungen. Zu den bemerkenswerten Beispielen gehören der KRAJ SELEKTOR, der Flansch-Schrauben-Verbindungen gemäß den EN PN- und ASME-Normen berechnet, und der Flange Tool Guru von Enerpac, der den Benutzer bei der Auswahl von Werkzeugen auf der Grundlage von Flanschspezifikationen unterstützt. Darüber hinaus liefert der Flange Pattern Calculator von HYTORC Drehmomentwerte und Verschraubungsmuster, während das Perfect Flange Connection Tool von GF Piping Systems die Schraubengröße und das Anzugsmoment berechnet. Diese Werkzeuge verbessern die Konstruktionsgenauigkeit und die Effizienz der Installation und sind somit von unschätzbarem Wert für die Optimierung von Flanschverbindungen in verschiedenen Anwendungen.