Zu den wichtigsten Parametern beim WIG-Schweißen gehören Schweißstrom, Lichtbogenspannung, Schweißgeschwindigkeit, Durchmesser und Spitzenform der Wolframelektrode, Düsendurchmesser und Gasdurchfluss, Abstand von der Düse zur Werkstückoberfläche und der Winkel des Schweißbrenners.

(1) Auswahl der Parameter für das manuelle WIG-Schweißen

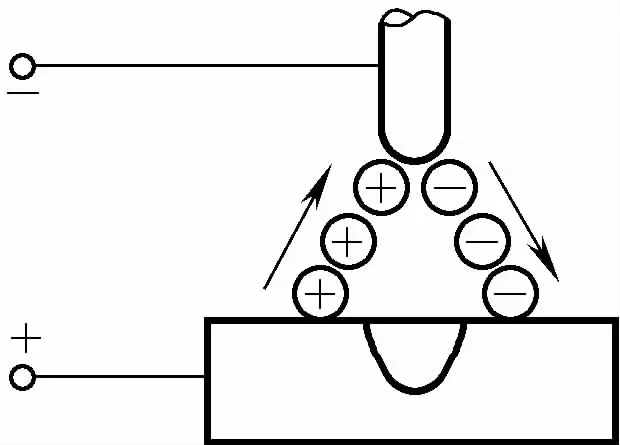

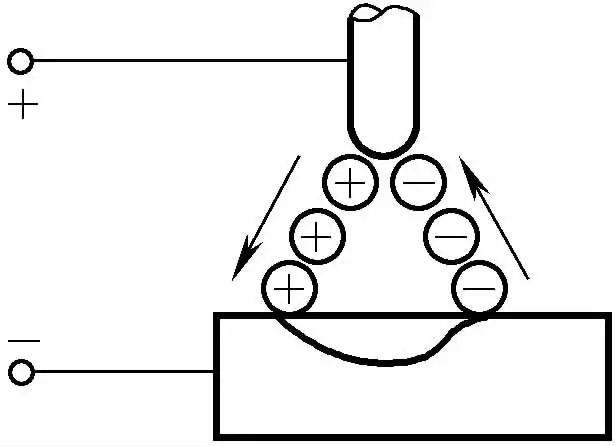

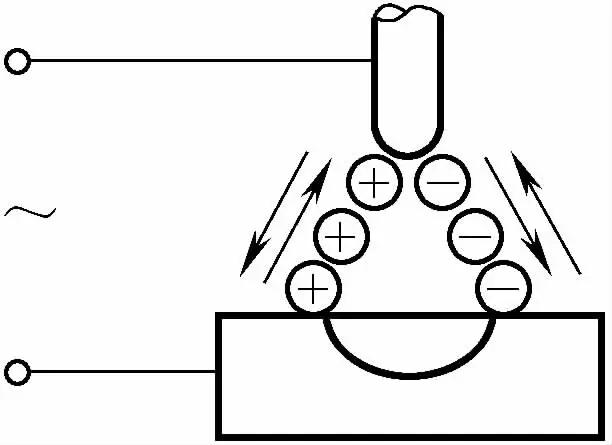

1) Stromart und Polarität.

Es gibt zwei Arten von Schweißströmen: Gleichstrom und Wechselstrom. Beim Gleichstrom gibt es zwei verschiedene Anschlussarten: gerade und umgekehrt. Die Wahl der Stromart und der Polarität hängt hauptsächlich von der Art des zu schweißenden Materials und den Anforderungen an die Schweißnaht ab.

Zur Verringerung oder Beseitigung von Stromschwankungen, die durch Änderungen der Lichtbogenlänge verursacht werden, WIG-Schweißen erfordert die Verwendung einer Stromquelle mit steil abfallenden oder konstanten externen Stromkennlinien. Die Eigenschaften und der Anwendungsbereich der verschiedenen Stromarten und Polaritätsverbindungen beim WIG-Schweißen sind in Tabelle 5-80 aufgeführt.

Tabelle 5-80 Merkmale und Anwendungsbereich der verschiedenen Stromarten und Polaritätsverbindungen beim WIG-Schweißen

| Arten von Strom | Gleichstrom, Elektrode positiv | Gleichstrom, Elektrode negativ | Wechselstrom |

| Verbindung Methode |  |  |  |

| Ungefähres Verhältnis der Wärmeverteilung | Werkstück 70%, Elektrode 30% | Werkstück 30%, Elektrode 70% | Werkstück 50%, Elektrode 50% |

| Merkmale der Durchdringung | Tief und schmal | Flach und breit | Mittel |

| athodische Reinigungswirkung | Keine | Gegenwart | Vorhanden (wenn das Werkstück negativ ist) |

| ф3.2W Elektrode Zulässiger Maximalstrom | 400A | 420A | 250A |

| Anwendbare Materialien | Messing, Kupferlegierungen, Gusseisen, rostfreier Stahl, ungleiche Metalle, Titan, Silber | Im Allgemeinen nicht verwendet | Aluminium, Magnesium, Aluminiumbronze, Berylliumbronze, Aluminiumguss |

2) Schweißstrom.

Die Wahl des Schweißstroms richtet sich in der Regel nach dem Werkstoff, der Dicke und der Lage der Schweißnaht. Der Durchmesser der Wolframelektrode muss auf der Grundlage des Schweißstroms gewählt werden. Der zulässige Schweißstrombereich für verschiedene Wolframelektrodendurchmesser ist in Tabelle 5-81 angegeben.

Tabelle 5-81 Zulässiger Schweißstrombereich für verschiedene Wolframelektrodendurchmesser (Einheit: A)

| Elektroden-Durchmesser/mm | Wechselstrom | Gleichstrom, gerade Polarität | Gleichstrom, umgekehrte Polarität | |||

| Reines Wolfram | Thoriertes Wolfram, keramisiertes Wolfram | Wolfram | Thoriertes Wolfram, keramisiertes Wolfram | Wolfram | Thoriertes Wolfram, keramisiertes Wolfram | |

| 0.5 | 2~15 | 2~15 | 2~20 | 2~20 | - | - |

| 1 | 15~55 | 15~70 | 10~75 | 10~75 | - | - |

| 1.6 | 45~90 | 60~125 | 40 ~130 | 60~150 | 10~20 | 10 ~20 |

| 2 | 65~125 | 85~160 | 75~180 | 100~200 | 15~25 | 15~25 |

| 2.5 | 80~140 | 120~210 | 130~230 | 170~250 | 17~30 | 17~30 |

| 3.2 | 140 ~190 | 150~250 | 160 ~310 | 225~330 | 20~35 | 20~35 |

| 4 | 180~260 | 240~350 | 275~450 | 350~480 | 35~50 | 35~50 |

| 5 | 240~350 | 330~460 | 400~625 | 500 ~ 675 | 50~70 | 50 ~70 |

| 6.3 | 300~450 | 430~575 | 550~675 | 650~950 | 60~100 | 65~100 |

3) Lichtbogenspannung.

Die Lichtbogenspannung ist der wichtigste Parameter, der die Breite der Schweißraupe bestimmt. Beim WIG-Schweißen werden niedrigere Lichtbogenspannungen verwendet, um einen guten Schmelzbadschutz zu erreichen. Beim Schweißen unter Heliumschutz hat die gleiche Lichtbogenlänge aufgrund der höheren Ionisierung von Helium eine höhere Lichtbogenspannung im Vergleich zu einem Argonlichtbogen.

Die Lichtbogenspannung hängt mit dem Winkel der Wolfram-Elektrodenspitze zusammen. Je schärfer die Spitze der Wolframelektrode ist, desto höher ist die Lichtbogenspannung, die in der Regel zwischen 10 und 20 V liegt.

4) Durchmesser der Wolframelektrode und Form der Spitze.

Die Wahl des Durchmessers der Wolframelektrode hängt von der Art, der Polarität und der Größe des zu verwendenden Schweißstroms ab. Gleichzeitig beeinflusst die Schärfe der Wolframelektrodenspitze die Tiefe und Breite der Schweißnaht. Siehe Tabelle 5-82 für Wolfram-Elektrodenspitzenformen und Strombereiche.

Tabelle 5-82 Wolfram-Elektrodenspitzenformen und Strombereiche

| Wolfram-Elektroden-Durchmesser /mm | Durchmesser der Spitze /mm | Spitzenwinkel / (°) | Gleichstromelektrode positiv | |

| Konstanter DC-Strom /A | Impulsstrom /A | |||

| 1 | 0.125 | 12 | 2~15 | 2~25 |

| 1 | 0.25 | 20 | 5~30 | 5~60 |

| 1.6 | 0.5 | 25 | 8~50 | 8~100 |

| 1.6 | 0.8 | 30 | 10~70 | 10~140 |

| 2.4 | 0.8 | 35 | 12~90 | 12~180 |

| 2.4 | 1.1 | 45 | 15 ~150 | 15~250 |

| 3.2 | 1.1 | 60 | 20~200 | 20~300 |

| 3.2 | 1.5 | 90 | 25~250 | 25~350 |

5) Geschwindigkeit beim Schweißen.

Die Schweißgeschwindigkeit beim WIG-Schweißen hängt von der Dicke des Werkstücks und dem Schweißstrom ab. Da die Wolframelektrode geringeren Strömen standhalten kann, liegt die Schweißgeschwindigkeit in der Regel unter 20m/h. Die maximale Schweißgeschwindigkeit beim mechanisierten WIG-Schweißen kann 35 m/h überschreiten, aber zu diesem Zeitpunkt muss die Auswirkung der Schweißgeschwindigkeit auf die laminare Form des Schutzgases berücksichtigt werden.

6) Düsendurchmesser und Gasfluss.

Der Mindestgasstrom, der für einen wirksamen Schutz des Schweißbereichs erforderlich ist, hängt von der Form und Größe der Schweißbrennerdüse ab. Der Düsendurchmesser hängt von der Dicke des Werkstücks und der Art der Verbindung ab, und mit zunehmendem Düsendurchmesser muss der Gasfluss entsprechend erhöht werden.

Der Düsendurchmesser kann nach der folgenden Formel gewählt werden:

D=(2,5 ~3,5)d w

In der Formel:

- D-Düsen-Durchmesser oder Innendurchmesser, mm;

- d w Durchmesser der Wolframelektrode, mm.

Sobald der Düsendurchmesser bestimmt ist, kann der Argondurchsatz wie folgt berechnet werden:

Q=(0,8 ~1,2)D

Wo:

- Q-Argon-Durchflussmenge, L/min;

- D-Düsen-Durchmesser.

Wenn D klein ist, nehmen Sie die untere Grenze für Q; wenn D groß ist, nehmen Sie die obere Grenze für Q.

Wenn die Düsenöffnung 8~12mm beträgt, liegt der Schutzgasdurchsatz im Allgemeinen bei 5~15L/min; wenn der Düsendurchmesser auf 14~22mm ansteigt, beträgt der Gasdurchsatz 10~20L/min. Beim Schweißen von dicken Platten aus Aluminium und Aluminiumlegierungen sollte der Gasdurchsatz 25~35L/min erreichen.

Außerdem hängt die Gasdurchflussmenge auch von der Schweißumgebung ab. Beim Schweißen in einem Bereich mit Luftbewegung sollte die Gasdurchflussrate entsprechend der Luftgeschwindigkeit erhöht werden, und die Durchflussrate kann auch durch Probeschweißen ausgewählt werden. Wenn die Durchflussrate angemessen ist, kann die Farbe der Schweißfläche als Indikator dienen.

Der Zusammenhang zwischen der Farbe und der Schutzwirkung von Schweißnähten aus nichtrostendem Stahl ist in Tabelle 5-83 dargestellt.

Tabelle 5-83 Zusammenhang zwischen der Farbe und der Schutzwirkung von Schweißnähten aus nichtrostendem Stahl

| Schweißnahtfarben | Silber-weiß, gold-gelb | Blau | Rot-grau | Gray | Schwarz |

| Schutz Effektivität | Ausgezeichnet | Gut | Messe | Schlecht | Schlimmste |

Der Zusammenhang zwischen der Farbe und der Schutzwirkung von Schweißnähten aus Titan und Titanlegierungen ist in Tabelle 5-84 dargestellt.

Tabelle 5-84 Zusammenhang zwischen der Farbe von Schweißnähten aus Titan und Titanlegierungen und der Schutzwirkung

| Schweißnahtfarben | Silber-Weiß | Gold | Lila-Blau | Blau-Grau | Gelb-Weiß |

| Schutz Effektivität | Ausgezeichnet | Gut | Messe | Schlecht | Schlimmste |

Siehe Tabelle 5-85 für Argon-Durchflussrate, Düsenöffnung und Abstand zum Werkstück.

Tabelle 5-85 Argon-Durchflussmenge, Düsenöffnung und Abstand zum Werkstück

| Schweissverfahren | Geeignete Argon-Durchflussrate (L/min) | Düsendurchmesser (mm) | Abstand zwischen Düse und Werkstück (mm) |

| Wolfram-Inertgas-Schweißen (TIG) | 3~25 | 5 ~20 | 5 ~12 |

| Metall-Schutzgasschweißen (MIG) | 10~50 | ≤30 | 8~15 |

Siehe Tabelle 5-86 für die Beziehung zwischen Schweißstrom, Düsendurchmesser und Gasdurchsatz.

Tabelle 5-86 Zusammenhang zwischen Schweißstrom, Düsendurchmesser und Gasdurchsatz

| Schweißstrom /A | DC-Schweißen | AC-Schweißen | ||

| Düsendurchmesser /mm | Gasdurchsatz / (L/min) | Düsendurchmesser /mm | Gasdurchsatz / (L/min) | |

| 10 ~100 | 4~9.5 | 4 ~5 | 8~9.5 | 6~8 |

| 101 ~150 | 4 ~9.5 | 4~7 | 9.5~11 | 7 ~10 |

| 151~200 | 6~13 | 6~8 | 11 ~13 | 7 ~10 |

| 201~300 | 8~13 | 8~9 | 13 ~ 16 | 8 ~15 |

| 301~500 | 13 ~16 | 9~12 | 16 ~19 | 8~15 |

Hinweis: Der maximal zulässige Schweißstrom für Metalldüsen beträgt 500 A, für Keramikdüsen 300 A.

(2) Auswahl der Parameter für das automatische WIG-Schweißen

Zu den Parametern für das automatische WIG-Schweißen gehören die Parameter für das manuelle Wolfram-Elektroden-Argon-Lichtbogenschweißen und die Drahtvorschubgeschwindigkeit. Die Drahtvorschubgeschwindigkeit sollte mit der Schweißgeschwindigkeit und dem Schweißstrom übereinstimmen. Die Auswirkungen der WIG-Schweißparameter auf die Schweißnahtbildung und die Schweißqualität sind in der tatsächlichen Produktion selten unabhängig, da beim manuellen WIG-Schweißen nur der Schweißstrom und die Argon-Durchflussmenge festgelegt werden.

Beim automatischen WIG-Schweißen müssen unter anderem Schweißstrom, Lichtbogenspannung, Schweißgeschwindigkeit, Argon-Durchflussmenge, Drahtdurchmesser und Drahtvorschubgeschwindigkeit kontrolliert werden. Darüber hinaus ist beim Schweißen von besonders reaktiven Metallen wie Titan ein verstärkter Schutz der Hochtemperaturzone erforderlich, und es müssen strenge Schutzmaßnahmen getroffen werden.

(3) Typische WIG-Schweißparameter

1) Siehe Tabelle 5-87 für manuelle WIG-Schweißparameter für Aluminium und Aluminiumlegierungen, rostfreien Stahl.

Tabelle 5-87 WIG-Handschweißparameter für Aluminium und Aluminiumlegierungen, Edelstahl

| Material | Blechdicke/mm | Rille Typ | Anzahl der Schweißnähte (vorne/hinten) | Wolfram-Elektroden-Durchmesser/mm | Schweißdraht-Durchmesser/mm | Vorwärmtemperatur/°C | Schweißstrom/A | Argon-Durchflussrate/(L/min) | Düse Blende/mm |

| Aluminium und Aluminium-Legierungen | 1 | Abgeschrägte Kante | Vorderseite 1 | 2 | 1.6 | - | 45 ~ 60 | 7~9 | 8 |

| 1.5 | Abgeschrägte oder I-Nut | Vorderseite 1 | 2 | 1.6~2.0 | - | 50~80 | 7~9 | 8 | |

| 2 | I-Nut | Vorderseite 1 | 2 ~3 | 2~2.5 | - | 90 ~120 | 8 ~12 | 8~12 | |

| 3 | Y-Nut | Vorderseite 1 | 3 | 2~3 | - | 150 ~180 | 8~12 | 8~12 | |

| 4 | 1~2/1 | 4 | 3 | - | 180 ~200 | 10~15 | 8~12 | ||

| 5 | 1~2/1 | 4 | 3~4 | - | 180~240 | 10~15 | 10 ~12 | ||

| 6 | 1~2/1 | 5 | 4 | - | 240~280 | 16~20 | 14 ~16 | ||

| 8 | 2 /1 | 5 | 4~5 | 100 | 260~320 | 16~20 | 14 ~16 | ||

| 10 | 3~4/1~2 | 5 | 4~5 | 100 ~150 | 280~340 | 16~20 | 14 ~16 | ||

| 12 | 3~4/1~2 | 5 ~6 | 4~5 | 150~200 | 300~360 | 18~22 | 16~20 | ||

| 14 | 3 ~4/1~2 | 5 ~6 | 5~6 | 180~200 | 340~380 | 20~24 | 16 ~20 | ||

| 16 | 4~5/1~2 | 6 | 5~6 | 200 ~220 | 340~380 | 20~24 | 16~20 | ||

| 18 | 4~5/1~2 | 6 | 5~6 | 200~240 | 360~400 | 25~30 | 16~20 | ||

| 20 | 4~5/1~2 | 6 | 5~6 | 200~260 | 360~400 | 25~30 | 20~22 | ||

| 16 ~20 | X-Rille | 2~3/2~3 | 6 | 5~6 | 200~260 | 300~380 | 25~30 | 16~20 | |

| 22~25 | 3 ~4/3 ~4 | 6 ~7 | 5~6 | 200~260 | 360~400 | 30~35 | 20~22 | ||

| Rostfreier Stahl | 1 | Stumpfes Gelenk | 1 | 2 | 1.6 | - | 7~28 | 3~4 | 12~47① |

| 1.2 | Stumpfes Gelenk | 1 | 2 | 1.6 | - | 15 | 3~4 | 25① | |

| 1.5 | Stumpfes Gelenk | 1 | 2 | 1.6 | - | 5 ~19 | 3~4 | 8~32① |

① Schweißgeschwindigkeit, in cm/min.

2) Siehe Tabelle 5-88 für WIG-Handschweißparameter für Kohlenstoffstahl und niedrig legierten Stahl.

Tabelle 5-88 WIG-Handschweißparameter für Kohlenstoffstahl, niedrig legierten Stahl

| Schweißnaht-Dicke/mm | Schweißstrom/A | Drahtdurchmesser/mm | Schweißgeschwindigkeit/(mm/min) | Gasflussrate/(L/min) |

| 0.9 | 100 | ф1.6 | 300~370 | 4~5 |

| 1.2 | 100~125 | ф1.6 | 300~450 | 4~5 |

| 1.5 | 100 ~140 | ф1.6 | 300~450 | 4~5 |

| 2.5 | 140~180 | ф2 | 300 ~450 | 5~6 |

| 3.2 | 150 ~200 | ф3 | 250~300 | 5~6 |

3) Siehe Tabelle 5-89 für WIG-Handschweißparameter für Kupfer und Kupferlegierungen.

Tabelle 5-89 WIG-Handschweißparameter für Kupfer und Kupferlegierungen

| Material | Schweißnahtdicke/mm | Rille Typ | Wolfram-Elektrode | Elektroden-Durchmesser/mm | Fülldraht-Durchmesser/mm | Schweißstrom/A | Düsendurchmesser/mm | Gasflussrate/(L/min) | Vorwärmtemperatur/°C |

|---|---|---|---|---|---|---|---|---|---|

| Kupfer | <1.5 | Single-V | Thoriert | 2.4 | 2 | 140-180 | 8 | 6-8 | - |

| 2-3 | Single-V | Thoriert | 3.2 | 3 | 160-280 | 8-10 | 6-10 | - | |

| 4-5 | V-Rille | Thoriert | 4 | 3-4 | 250-350 | 10-12 | 8-12 | 100-150 | |

| 6-10 | V-Rille | Thoriert | 5 | 4-5 | 300-400 | 10-12 | 10-14 | 300-500 | |

| Messing | 1.2 | Stumpfes Gelenk | Thoriert | 3.2 | - | 160-180 | 8 | 7 | - |

| Zinn-Messing | 2 | Single-V | Thoriert | 3.2 | 3 | 180-200 | 8 | 7 | - |

| Zinn-Phosphor | <1.6 | Single-V | Thoriert | 3.2 | 1.6 | 90-150 | 10-12 | 8-12 | - |

| Bronze | 1.6-3.2 | Single-V | Thoriert | 3.2 | 2-3 | 100-220 | 10-12 | 8-12 | - |

| Aluminium Bronze | <1.6 | Single-V | Zerlegt | 1.6 | 1.6 | 25-80 | 10-12 | 9-10 | - |

| 3.2 | Single-V | Zerlegt | 3.2 | 2-3 | 160-210 | 10-12 | 10-12 | - | |

| 9.5 | V-Rille | Zerlegt | 4 | 4 | 210-330 | 10-12 | 12-13 | - | |

| Silizium-Bronze | 1.6 | Single-V | Zerlegt | 1.6 | 1.6 | 100-120 | 8 | 7 | - |

| 3.2 | Single-V | Thoriert | 2.4 | 2 | 130-150 | 8 | 7 | - | |

| 6.4 | V-Rille | Thoriert | 3.2 | 3 | 200-250 | 10 | 9 | - | |

| 9.5 | V-Rille | Thoriert | 3.2 | 3 | 230-280 | 10 | 9 | - | |

| Nickel-Bronze | <3.2 | Single-V | Thoriert | 3.2 | 2-3 | 250-300 | 12-14 | 12-14 | - |

| 3.2-9.5 | V-Rille | Thoriert | 4 | 3 | 280-320 | 12-14 | 12-14 | - |

4) Manuelles WIG-Schweißen von Titan und Titanlegierungen (Gleichstromformschluss, Stumpfstoß) Schweißparameter siehe Tabelle 5-90.

Tabelle 5-90 WIG-Handschweißen von Titan und Titanlegierungen (Gleichstromformschluss, Stumpfstoß) Schweißparameter

| Blechdicke/mm | Fase Typ | Anzahl der Schweißnähte | Wolfram-Elektroden-Durchmesser/mm | Drahtdurchmesser/mm | Schweißstrom/A | Argon-Durchflussrate/(L/min) | Düsendurchmesser/mm | Anmerkungen | ||

| Hauptdüse | Schleppschild | Hintere Seite | ||||||||

| 0.5 | Single-V-Fase | 1 | 1.5 | 1.0 | 30 ~50 | 8~10 | 14~16 | 6~8 | 10 | Stoßfugenspalt 0,5 mm, Titan darf auch nicht hinzugefügt werden Drahtabstand 1,0 mm |

| 1 | 1 | 2.0 | 1.0~2.0 | 40~60 | 8~10 | 14~16 | 6~8 | 10 | ||

| 1.5 | 1 | 2.0 | 1.0~2.0 | 60~80 | 10~12 | 14~16 | 8~10 | 10 ~12 | ||

| 2 | 1 | 2.0~3.0 | 1.0~2.0 | 80~110 | 12~14 | 16~20 | 10~12 | 12 ~14 | ||

| 2.5 | 1 | 2.0~3.0 | 2.0 | 110~120 | 12~14 | 16~20 | 10~12 | 12 ~14 | ||

| 3 | Einfach-Y-Fase | 1 ~2 | 3.0 | 2.0~3.0 | 120~140 | 12~14 | 16~20 | 10~12 | 14 ~18 | Fasenabstand 2~3mm, stumpfe Kante 0,5mm Die Rückseite der Schweißnaht ist mit einer Stahlstützplatte ausgekleidet Fasenwinkel 60°~65° |

| 3.5 | 1~2 | 3.0~4.0 | 2.0~3.0 | 120~140 | 12~14 | 16~20 | 10~12 | 14 ~18 | ||

| 4 | 2 | 3.0~4.0 | 2.0~3.0 | 130~150 | 14~16 | 20~25 | 12~14 | 18 ~20 | ||

| 4 | 2 | 3.0~4.0 | 2.0~3.0 | 200 | 14~16 | 20~25 | 12~14 | 18 ~20 | ||

| 5 | 2~3 | 4.0 | 3.0 | 130~150 | 14~16 | 20~25 | 12~14 | 18~20 | ||

| 6 | 2~3 | 4.0 | 3.0~4.0 | 140~180 | 14~16 | 25~28 | 12~14 | 18~20 | ||

| 7 | 2~3 | 4.0 | 3.0~4.0 | 140~180 | 14~16 | 25~28 | 12~14 | 20~22 | ||

| 8 | 3 ~4 | 4.0 | 3.0~4.0 | 140~180 | 14~16 | 25~28 | 12~14 | 20~22 | ||

| 10 | Doppel-Y-Fase | 4~6 | 4.0 | 3.0~4.0 | 160~200 | 14~16 | 25~28 | 12~14 | 20~22 | Fasenwinkel 60°, stumpfe Kante 1mm Fasenwinkel 55°, stumpfe Kante 1,5-2,0mm Fasenwinkel 55°, stumpfe Kante 1,5~2,0mm, Spalt 1,5mm |

| 13 | 6~8 | 4.0 | 3.0~4.0 | 220~240 | 14~16 | 25~28 | 12~14 | 20~22 | ||

| 20 | 12 | 4.0 | 4.0 | 200~240 | 12~14 | 20 | 10~12 | 18 | ||

| 22 | 6 | 4.0 | 4.0~5.0 | 230~250 | 15~18 | 18~20 | 18~20 | 20 | ||

| 25 | 15~16 | 4.0 | 3.0~4.0 | 200~220 | 16~18 | 26~30 | 20~26 | 22 | ||

| 30 | 17~18 | 4.0 | 3.0~4.0 | 200~220 | 16~18 | 26~30 | 20~26 | 22 | ||

5) Siehe Tabelle 5-91 für automatische WIG-Schweißparameter für Aluminium und Aluminiumlegierungen.

Tabelle 5-91 Automatisierte WIG-Schweißparameter für Aluminium und Aluminiumlegierungen

| Material | Blechdicke/mm | Anzahl der Schweißnähte | Wolfram-Elektroden-Durchmesser/mm | Drahtdurchmesser/mm | Schweißstrom/A | Argon-Durchflussrate/(L/min) | Düse Blende/mm | Drahtvorschubgeschwindigkeit/(cm/min) |

| Aluminium und Aluminiumlegierungen | 1 | 1 | 1.5 ~2 | 1.6 | 120 ~160 | 5~6 | 8~10 | - |

| 2 | 1 | 3 | 1.6~2 | 180 ~220 | 12 ~14 | 8 ~10 | 108 ~117 | |

| 3 | 1~2 | 4 | 2 | 220~240 | 14 ~18 | 10 ~14 | 108~117 | |

| 4 | 1~2 | 5 | 2~3 | 240~280 | 14 ~18 | 10 ~14 | 117 ~ 125 | |

| 5 | 2 | 5 | 2~3 | 280 ~320 | 16 ~ 20 | 12 ~16 | 117 ~ 125 | |

| 6~8 | 2~3 | 5~6 | 3 | 280 ~320 | 18~24 | 14 ~18 | 125~133 | |

| 8~12 | 2~3 | 6 | 3~4 | 300 ~340 | 18~24 | 14 ~18 | 133 ~142 | |

| Rostfreier Stahl | 1.5 | 1 | 2 | 1.6 | 125 ~130 | 8~10 | 260 | |

| 2 | 1 | 3 | 1.6 | 138~142 | 6~8 | 260 |

6) Siehe Tabelle 5-92 für automatisierte WIG-Schweißparameter für Titan und Titanlegierungen (DC positiv, Stumpfstoß).

Tabelle 5-92 Automatisierte WIG-Schweißparameter für Titan und Titanlegierungen (DC positiv, Stumpfstoß)

| Blechdicke / mm | Fase Typ | Anzahl der Schweißnähte | Abmessungen des Hinterlegstreifens in der Umformrille | Wolfram-Elektroden-Durchmesser / mm | Drahtdurchmesser / mm | Schweißstrom / A | Lichtbogen Spannung / V | Schweissgeschwindigkeit / (cm/min) | Argon-Durchflussmenge / (L/min) | |||

| Breite / mm | Tiefe / mm | Hauptdüse | Schleppende Abschirmung | Hintere Seite | ||||||||

| 1 | I-grove | 1 | 5 | 0.5 | 1.6 | 1.2 | 70~100 | 12~15 | 30~37 | 8~10 | 12~14 | 6~8 |

| 1.2 | I-grove | 1 | 5 | 0.7 | 2 | 1.2 | 100~120 | 12~15 | 30~37 | 8~10 | 12~14 | 6~8 |

| 1.5 | I-grove | 1 | 5 | 0.7 | 2 | 1.2~1.6 | 120~140 | 14~16 | 37~40 | 10~12 | 14~16 | 8~10 |

| 2 | I-grove | 1 | 6 | 1 | 2.5 | 1.6~2.0 | 140~160 | 14~16 | 33~37 | 12~14 | 14~16 | 10~12 |

| 3 | I-grove | 1 | 7 | 1.1 | 3 | 2.0~3.0 | 200~240 | 14~16 | 32~35 | 12~14 | 16~18 | 10~12 |

| 4 | Einfache Fase mit 2mm Spalt | 2 | 8 | 1.3 | 2 | 3 | 200~260 | 14~16 | 32~33 | 14~16 | 18~20 | 12~14 |

| 6 | Y-Nut 60° | 3 | - | - | 4 | 3 | 240~280 | 14~18 | 30~37 | 14~16 | 20~24 | 14~16 |

| 10 | Y-Nut 60° | 3 | - | - | 4 | 3 | 200~260 | 14~18 | 15~20 | 14~16 | 18~20 | 12~14 |

| 13 | Doppel-Y-Nut 60° | 4 | - | - | 4 | 3 | 220~260 | 14~18 | 33~42 | 14~16 | 18~20 | 12~14 |

7) Siehe Tabelle 5-93 für WIG-Schweißparameter für Rohre aus austenitischem nichtrostendem Stahl (Schweissung).

Tabelle 5-93 WIG-Schweißparameter für Rohre aus austenitischem nichtrostendem Stahl (Schweissung)

| Dicke/mm | Form der Fase | Schweißstrom/A | Schweißgeschwindigkeit/(mm/min) | Anmerkungen |

| 1.5 |  | 100 ~110 | 460 ~480 | Zum Überkopfschweißen von Rund- und Vierkantrohren, mit Argongasschutz im Inneren des Rohres, um die Rückseite der Schweißnaht abzuschirmen. |

| 2 | 120 ~130 | 400 ~410 | ||

| 3 | 190~200 | 300 ~310 |

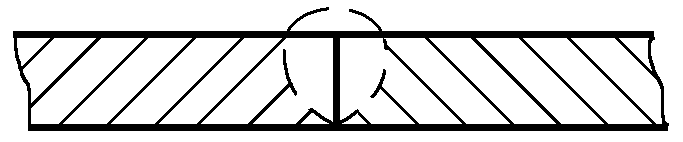

8) Siehe Tabelle 5-94 für die Schweißparameter der Wurzellage beim Mehrlagenschweißen von dickwandigen Rohren aus nichtrostendem Stahl mit IG-Schweißen.

Tabelle 5-94 Schweißparameter für die Wurzellage beim mehrlagigen WIG-Schweißen von dickwandigen Rohren aus nichtrostendem Stahl

| Drahtdurchmesser / mm | Wolfram-Elektroden-Durchmesser / mm | Strompolarität | Schweißstrom / A | Lichtbogen Spannung / V | Schweissgeschwindigkeit / (cm/min) | Methode des Webens | Abschirmgas | |

| Typen | Durchflussmenge / (L/min) | |||||||

| 2.0(1.6) | 1.6 | Gleichstrom | 50~130 | 9~16 | 4~14 | Transversale Oszillation | Reinheit des Argons (Volumenanteil) größer als 99,9% | 8~15 |

| 2.4 | 2.4 | Tangente | ||||||