Schweißen ist ein kompliziertes Handwerk, das Präzision, Wissen und die richtigen Parameter erfordert, um optimale Ergebnisse zu erzielen. Haben Sie schon einmal mit der Wahl des richtigen Schweißstroms für unterschiedliche Metallstärken gekämpft oder sich über den idealen Elektrodendurchmesser für Ihr Projekt Gedanken gemacht? Diese Entscheidungen sind von entscheidender Bedeutung, da sie sich erheblich auf den Einbrand der Schweißnaht und die Gesamtqualität auswirken. In diesem Artikel gehen wir auf die Besonderheiten von Schweißstrom, Elektrodendurchmesser und Metalldicke ein und stellen Ihnen detaillierte Richtlinien und technische Referenzen zur Verfügung, um Ihre Schweißkenntnisse zu verbessern. Am Ende werden Sie mit dem Wissen ausgestattet sein, das Sie benötigen, um fundierte Entscheidungen zu treffen und sicherzustellen, dass Ihre Schweißnähte sowohl stabil als auch ästhetisch ansprechend sind. Sind Sie bereit, die Kunst der Auswahl der perfekten Schweißparameter zu beherrschen? Dann nichts wie los!

Verständnis des Schweißstroms

Definition und Bedeutung des Schweißstroms

Der Schweißstrom, der in Ampere (A) gemessen wird, ist der Fluss der elektrischen Ladung durch den Schweißstromkreis während des Schweißvorgangs. Er ist ein kritischer Parameter, der die im Lichtbogen erzeugte Wärmemenge beeinflusst, die für das Schmelzen der Grund- und Zusatzwerkstoffe erforderlich ist, um deren Verschmelzung zu erleichtern. Die richtige Wahl des Schweißstroms wirkt sich direkt auf den Einbrand, die Wulstform und die Gesamtqualität der Schweißnaht aus.

Verhältnis zwischen Schweißstrom und Stromstärke

Die Stromstärke, die oft synonym mit dem Schweißstrom verwendet wird, bestimmt die Geschwindigkeit, mit der die Elektronen durch den Schweißstromkreis fließen. Eine höhere Stromstärke führt zu einer stärkeren Wärmeentwicklung, die den Einbrand und die Auftragungsrate erhöht, während eine niedrigere Stromstärke für dünne Materialien geeignet ist, um ein Durchbrennen zu vermeiden, bei dickeren Materialien jedoch zu einem unzureichenden Einbrand führen kann.

Auswirkungen des Schweißstroms auf Einbrand und Schweißnahtqualität

Durchdringung und Fusion

Der Schweißstrom hat einen erheblichen Einfluss auf die Eindringtiefe und das Ausmaß der Verschmelzung zwischen den Grundmetallen. Höhere Schweißströme erhöhen die Eindringtiefe, schaffen eine stärkere metallurgische Verbindung und verbessern die Verbindungsfestigkeit. Ein zu hoher Strom kann jedoch zu einem Durchbrand führen, bei dem das Schweißbad zu tief eindringt, wodurch die strukturelle Integrität der Schweißnaht beeinträchtigt werden kann.

Schweißnahterscheinungen und -defekte

Optimale Schweißstromeinstellungen tragen zu einer glatten, ästhetisch ansprechenden Schweißraupe bei. Im Gegensatz dazu kann ein zu hoher Strom Fehler wie übermäßige Spritzer, Unterschneidungen und ein raues Aussehen der Schweißraupe verursachen. Beim Widerstandspunktschweißen von verzinktem Stahl können höhere Ströme zinkreiche Bereiche und vermehrte Spritzer verursachen, was die optische und strukturelle Qualität der Schweißnaht beeinträchtigt.

Mikrostrukturelle Veränderungen

Die durch den Schweißstrom erzeugte Wärme beeinflusst das Gefüge der Schweißzone. Höhere Ströme können zu einem gröberen Korngefüge führen, was mechanische Eigenschaften wie die Zugfestigkeit beeinträchtigen kann. Die richtige Steuerung des Schweißstroms ist entscheidend für die Erzielung eines feinen, gleichmäßigen Gefüges, das die Festigkeit und Haltbarkeit der Schweißnaht erhöht.

Technische Referenztabellen für Schweißstrom nach Metalldicke

Die Wahl des richtigen Schweißstroms hängt von der Dicke des Grundmaterials ab. Die folgende Tabelle enthält einen allgemeinen Leitfaden für die Einstellung des Schweißstroms in Abhängigkeit von der Metalldicke für gängige Schweißverfahren:

| Metalldicke (Zoll) | Schweißstrom (Ampere) |

|---|---|

| 0.125 | 50-100 |

| 0.250 | 100-200 |

| 0.375 | 200-300 |

| 0.500 | 250-350 |

| 0.750 | 300-400 |

Diese Werte dienen als Ausgangspunkt und müssen je nach den spezifischen Schweißbedingungen, den Materialeigenschaften und den gewünschten Schweißeigenschaften möglicherweise angepasst werden. Es ist wichtig, Probeschweißungen durchzuführen und die aktuellen Einstellungen fein abzustimmen, um optimale Ergebnisse zu erzielen.

Die Kenntnis des Schweißstroms und seiner Auswirkungen auf den Schweißprozess ist von grundlegender Bedeutung, um qualitativ hochwertige Schweißnähte zu erzielen. Durch die Auswahl des richtigen Stroms für die Materialstärke und die Schweißbedingungen können Schweißer die Schweißnaht verbessern, Fehler minimieren und die strukturelle Integrität der Schweißnähte sicherstellen.

Auswahl des richtigen Elektrodendurchmessers

Definition und Bedeutung des Elektrodendurchmessers

Der Elektrodendurchmesser bezieht sich auf die Dicke der Schweißelektrode und ist für die Gewährleistung einer qualitativ hochwertigen Schweißnaht von wesentlicher Bedeutung. Die Wahl des richtigen Elektrodendurchmessers ist entscheidend für die Erzielung eines stabilen Lichtbogens, die Verringerung von Spritzern, die Gewährleistung einer effizienten Abschmelzleistung und die Bereitstellung einer angemessenen Wärmezufuhr für einen optimalen Einbrand und eine optimale Schweißnahtfestigkeit.

Richtlinien für die Auswahl des Elektrodendurchmessers auf der Grundlage der Metalldicke

Die Wahl des richtigen Elektrodendurchmessers hängt in erster Linie von der Dicke des zu schweißenden Metalls ab. Hier sind einige allgemeine Richtlinien:

Dünnere Materialien

Für Materialien mit einer Dicke von bis zu 3,2 mm (1/8 Zoll):

- 1/16 Zoll (1,6 mm) Elektroden: Geeignet für sehr dünne Materialien, um übermäßige Wärmezufuhr und Durchbrennen zu vermeiden.

- 3/32 Zoll (2,4 mm) Elektroden: Wird häufig für etwas dickere, aber immer noch relativ dünne Materialien verwendet und bietet ein ausgewogenes Verhältnis zwischen Kontrolle und Eindringen.

Dickere Materialien

Für Materialien mit einer Dicke von mehr als 1/4 Zoll (6,35 mm):

- 1/8 Zoll (3,2 mm) Elektroden: Ideal für Materialien mittlerer Dicke, die eine gute Durchdringung ohne übermäßige Hitze bieten.

- 5/32 Zoll (4,0 mm) Elektroden: Geeignet für dickere Materialien, die ein tiefes Eindringen und starke Schweißnähte gewährleisten.

Einfluss des Elektrodendurchmessers auf Schweißstrom und Einbrand

Der Elektrodendurchmesser hat direkten Einfluss auf den für eine optimale Leistung erforderlichen Schweißstrom. Größere Elektroden benötigen höhere Ströme, um genügend Wärme für das Schmelzen und Verschmelzen zu erzeugen, während kleinere Elektroden mit niedrigeren Strömen arbeiten, um Überhitzung und Durchbrennen zu vermeiden. Hier erfahren Sie, wie sich der Elektrodendurchmesser auf diese Parameter auswirkt:

Schweißstrom

- Kleinere Elektroden: Betrieb bei niedrigeren Strömen (z. B. 40-90 Ampere), um einen stabilen Lichtbogen ohne übermäßige Hitze zu erhalten, geeignet für dünne Materialien und empfindliche Anwendungen.

- Größere Elektroden: Erfordern höhere Ströme (z. B. 100-200 Ampere), um eine angemessene Wärmezufuhr für dickere Materialien zu erreichen und eine tiefe Durchdringung und robuste Schweißnähte zu gewährleisten.

Penetration

- Kleinere Elektroden: Sie haben eine geringe Eindringtiefe und sind daher ideal für dünne Materialien, bei denen eine tiefe Eindringtiefe zu Verformungen oder Durchbrüchen führen könnte.

- Größere Elektroden: Bietet ein tieferes Eindringen, was bei dicken Materialien wichtig ist, um starke und dauerhafte Schweißnähte zu gewährleisten.

Technische Referenztabellen für Elektrodendurchmesser nach Metalldicke

Die folgende Tabelle enthält einen Leitfaden für die Auswahl des Elektrodendurchmessers in Abhängigkeit von der Metalldicke:

| Dicke des Metalls | Elektroden-Durchmesser | Schweißstrom |

|---|---|---|

| Bis zu 1/8 | 1/16 – 3/32 | 40-90 |

| 1/8 bis 1/4 | 3/32 – 1/8 | 70-130 |

| Über 1/4 | 1/8 – 5/32 | 100-200 |

Diese Werte dienen als Ausgangspunkt und müssen je nach den spezifischen Schweißbedingungen und Materialeigenschaften möglicherweise angepasst werden. Die Durchführung von Probeschweißungen und die Feinabstimmung der Parameter können helfen, die gewünschte Schweißqualität zu erreichen.

Überlegungen zur Metalldicke

Die Metalldicke ist ein entscheidender Faktor beim Schweißen, der die Wahl der Schweißparameter und -techniken beeinflusst. Sie spielt eine wichtige Rolle bei der Bestimmung der Wärmezufuhr, der Schweißgeschwindigkeit und der allgemeinen Schweißqualität. Das Wissen um die Anpassung der Schweißparameter in Abhängigkeit von der Metalldicke ist für das Erzielen starker und fehlerfreier Schweißnähte unerlässlich.

Der Einfluss der Metalldicke auf die Schweißparameter

Stromstärke

Die Stromstärke, d. h. der Schweißstrom, muss an die Dicke des Metalls angepasst werden. Als Faustregel gilt, dass je 0,001 Zoll Metalldicke etwa 1 Ampere Schweißstrom erforderlich ist; zum Beispiel erfordert das Schweißen eines 0,125 Zoll dicken Metalls normalerweise etwa 125 Ampere. Bei dickeren Metallen ist eine höhere Stromstärke erforderlich, um genügend Wärme für eine ordnungsgemäße Verschmelzung zu gewährleisten, während bei dünnen Metallen eine geringere Stromstärke erforderlich ist, um ein Durchbrennen zu vermeiden.

Spannung

Die Spannung wirkt sich auf die Lichtbogenlänge und folglich auf die Wulstform aus. Eine höhere Spannung erzeugt einen längeren Lichtbogen und damit einen breiteren und flacheren Wulst, was bei dickeren Metallen von Vorteil ist. Umgekehrt führt eine niedrigere Spannung zu einem kürzeren Lichtbogen und einem schmaleren Wulst, was bei dünnen Metallen einen übermäßigen Wärmeeintrag verhindert. Die Ermittlung der optimalen Spannung ist der Schlüssel zur Aufrechterhaltung eines stabilen Lichtbogens und zur Erzielung der gewünschten Schweißprofile.

Drahtdurchmesser und Geschwindigkeit

Beim MIG-Schweißen sollten der Durchmesser des Schweißdrahtes und seine Vorschubgeschwindigkeit in Abhängigkeit von der Metalldicke gewählt werden. Größere Drahtdurchmesser eignen sich für dickere Metalle und bieten höhere Abschmelzraten und einen tieferen Einbrand. Die Drahtvorschubgeschwindigkeit hat ebenfalls Einfluss auf die Schweißeigenschaften; höhere Geschwindigkeiten können die Abschmelzleistung erhöhen, aber die Einbrandtiefe verringern, so dass ein sorgfältiges Abwägen erforderlich ist.

Abschirmgas

Die Art des beim Schweißen verwendeten Schutzgases hängt auch von der Metalldicke ab. So wird beispielsweise für dünnes Aluminium in der Regel reines Argon verwendet, während für dickeren Stahl eine Mischung aus Argon und CO2 bevorzugt wird. Die Wahl des Schutzgases wirkt sich auf die Stabilität des Lichtbogens, den Einbrand und die allgemeine Schweißqualität aus.

Best Practices für das Schweißen von dünnen und dicken Metallen

Dünne Metalle (0,6 mm bis 3 mm)

Das Schweißen von dünnen Metallen erfordert eine genaue Kontrolle der Schweißparameter, um Durchbrennen und Verzug zu vermeiden. Zu den wichtigsten Praktiken gehören:

- Geringere Stromstärke zur Reduzierung der Wärmezufuhr.

- Auswahl kleinerer Elektrodendurchmesser oder Drahtgrößen.

- Verwendung von kurzen Lichtbogenlängen oder niedrigeren Spannungen.

- Einsatz gepulster Schweißtechniken zur besseren Kontrolle der Hitze.

Dickere Metalle

Bei dickeren Metallen ist es wichtig, eine ausreichende Durchdringung und Verschmelzung sicherzustellen. Zu den empfohlenen Praktiken gehören:

- Erhöhung der Stromstärke, um eine ausreichende Wärmezufuhr zu gewährleisten.

- Verwendung größerer Elektrodendurchmesser oder Drahtgrößen für höhere Abscheideraten.

- Verwendung höherer Spannungseinstellungen, um einen breiteren Wulst zu erzielen.

- Erwägung von Mehrlagenschweißtechniken zur Steuerung der Wärmeverteilung und zur Vermeidung von Überhitzung.

Die Anpassung der Schweißparameter an die Metalldicke ist für das Erreichen optimaler Schweißnähte unerlässlich. Wenn Schweißer diese bewährten Verfahren befolgen, können sie starke, zuverlässige Verbindungen mit minimalen Fehlern gewährleisten.

Vergleich von Schweißverfahren und Einstellungen

Gängige Schweißverfahren

Gas-Metall-Lichtbogenschweißen (GMAW oder MIG)

Das MIG-Schweißen (Gas-Metall-Lichtbogen-Schweißen) ist wegen seiner Effizienz und einfachen Anwendung beliebt.

Vorteile:

- Hohe Schweißgeschwindigkeit, ideal für Produktionsumgebungen.

- Effektiv für das Schweißen dünner Materialien mit sauberen Ergebnissen und minimalen Spritzern.

Beschränkungen:

- Erfordert Schutzgas, das unter windigen Bedingungen weniger effektiv ist, und verursacht höhere Anschaffungskosten.

Einstellungen:

- Verwendet in der Regel höhere Drahtvorschubgeschwindigkeiten und Stromstärken. Passen Sie die Drahtvorschubgeschwindigkeit und -spannung je nach Materialstärke und -art an.

Gas-Wolfram-Lichtbogenschweißen (GTAW oder TIG)

Das WIG-Schweißen (Gas Tungsten Arc Welding) ist bekannt für seine Präzision und hohe Qualität der Schweißnähte.

Vorteile:

- Ermöglicht eine hervorragende Kontrolle über das Schweißbad, ideal für komplizierte Schweißnähte.

- Geeignet für eine Vielzahl von Materialien, einschließlich Aluminium und Edelstahl.

Beschränkungen:

- Langsamerer Prozess und erfordert ein höheres Qualifikationsniveau.

- Zeit- und arbeitsintensiver.

Einstellungen:

- Verwendet niedrigere Ampere-Einstellungen für Präzision und Kontrolle. Passen Sie die Schweißparameter an das jeweilige Material und die Dicke an.

Metall-Schutzgasschweißen (SMAW oder Stick)

Das Stangenschweißen (Shielded Metal Arc Welding) ist vielseitig und weit verbreitet.

Vorteile:

- Äußerst tragbar, geeignet für verschiedene Umgebungsbedingungen, auch im Freien.

- Wirksam bei schweren Anwendungen und dickeren Materialien.

Beschränkungen:

- Geringere Abscheiderate und höherer Arbeitsaufwand durch häufigen Elektrodenwechsel.

Einstellungen:

- Abhängig von Elektrodentyp und -dicke; wählen Sie die Elektroden sorgfältig aus, um optimale Ergebnisse zu erzielen. Stromstärke und Spannung je nach verwendetem Material und Elektrode anpassen.

Lichtbogenschweißen mit Füllung (FCAW)

Das Lichtbogenschweißen mit Fülldraht (FCAW) bietet Vielseitigkeit und Effizienz und kombiniert die Vorteile des MIG- und des Stick-Schweißens.

Vorteile:

- Flexibler Einsatz mit oder ohne Schutzgas, geeignet für verschiedene Umgebungen.

- Höhere Abscheideraten, ideal für dicke Materialien.

Beschränkungen:

- Erzeugt mehr Dämpfe als MIG-Schweißen und erfordert eine angemessene Belüftung. Die Ausrüstung kann teuer sein.

Einstellungen:

- Ähnlich wie beim MIG-Schweißen, wobei die Drahtvorschubgeschwindigkeit und die Spannung je nach Anwendung angepasst werden. Wählen Sie Fülldrähte sorgfältig aus, um sie dem Material und den gewünschten Schweißeigenschaften anzupassen.

Bestimmung optimaler Schweißparameter

Die Auswahl der richtigen Schweißparameter beginnt mit der Kenntnis der Materialart, der Materialstärke und der Verbindungskonstruktion. Verschiedene Materialien und Verbindungskonfigurationen erfordern spezifische Einstellungen, um eine optimale Schweißqualität zu erreichen. Richtlinien finden Sie in Materialdatenblättern und Schweißverfahrensspezifikationen (WPS).

Berücksichtigen Sie die Schweißposition (flach, horizontal, vertikal oder über Kopf), da sie das Verhalten des Schweißbads beeinflusst. Passen Sie Parameter wie Stromstärke, Spannung und Fahrgeschwindigkeit an die jeweilige Position an, um eine stabile Schweißnaht zu gewährleisten. Bringen Sie Kosten, Effizienz und Qualität ins Gleichgewicht, indem Sie die Kosten für Ausrüstung, Verbrauchsmaterial und die Effizienz des Schweißprozesses berücksichtigen.

Wichtige Parameter für das Schweißen

Spannung und Stromstärke beeinflussen das Eindringen in die Schweißnaht und die Qualität. Richtige Einstellungen gewährleisten starke, fehlerfreie Schweißnähte.

Die Verfahrgeschwindigkeit beeinflusst die Form und Qualität der Schweißraupe. Eine optimale Fahrgeschwindigkeit ist entscheidend für gleichmäßige Schweißnähte und die Vermeidung von Problemen wie Durchbrennen oder fehlende Verschmelzung.

Bei MIG- und FCAW-Verfahren ist die Drahtvorschubgeschwindigkeit entscheidend für die Aufrechterhaltung einer gleichmäßigen Auftragungsrate und das Erreichen der gewünschten Schweißeigenschaften. Passen Sie die Drahtvorschubgeschwindigkeit an, um das Schweißbad und den Einbrand zu steuern.

Jüngste Studien zeigen, dass das Reibrührschweißen (Friction Stir Welding, FSW) im Vergleich zu den herkömmlichen MIG- und WIG-Verfahren eine höhere Zugfestigkeit erzeugen kann, was sich auf die mechanischen Eigenschaften wie Zugfestigkeit, Schlagfestigkeit, Härte und Mikrostruktur der Schweißteile auswirkt.

Gemeinsame Probleme beim Schweißen lösen

Probleme im Zusammenhang mit falschem Schweißstrom oder falscher Elektrodengröße

Die Wahl des richtigen Schweißstroms und der richtigen Elektrodengröße ist entscheidend für die Herstellung hochwertiger Schweißnähte. Falsche Einstellungen können zu verschiedenen häufigen Problemen führen, die die Integrität und das Aussehen der Schweißnaht beeinträchtigen.

Burn-Through

Durchbrand tritt auf, wenn der Schweißstrom zu hoch oder der Elektrodendurchmesser für die Materialstärke zu groß ist, was zu einer übermäßigen Wärmeeinbringung führt, die das geschmolzene Schweißbad dazu veranlasst, den Grundwerkstoff vollständig zu durchdringen, wodurch Löcher entstehen.

Lösungen:

- Schweißstrom einstellen: Verringern Sie den Schweißstrom, um den Wärmeeintrag zu reduzieren.

- Geeigneten Elektrodendurchmesser auswählen: Verwenden Sie einen kleineren Elektrodendurchmesser, der der Materialstärke entspricht.

- Geschwindigkeit beim Schweißen: Erhöhen Sie die Schweißgeschwindigkeit, um die Zeit der Wärmeeinwirkung auf das Material zu minimieren.

Unzureichende Durchdringung

Ein unzureichender Einbrand entsteht, wenn der Schweißstrom zu niedrig oder der Elektrodendurchmesser zu klein ist, so dass die Wärme nicht ausreicht, um die Grundwerkstoffe vollständig zu verschmelzen. Dies führt zu schwachen Verbindungen und schlechter Schweißnahtfestigkeit.

Lösungen:

- Schweißstrom erhöhen: Erhöhen Sie den Schweißstrom, um einen tieferen Einbrand zu gewährleisten.

- Größere Elektroden verwenden: Wählen Sie einen größeren Elektrodendurchmesser, um die Wärmezufuhr zu erhöhen und eine ordnungsgemäße Verschmelzung zu erreichen.

- Reisegeschwindigkeit: Reduzieren Sie die Fahrgeschwindigkeit, damit mehr Wärme in das Grundmaterial eindringen kann.

Fehlersuche bei Durchbrennen und unzureichender Penetration

Durchbrennen und unzureichender Einbrand sind zwei Seiten derselben Medaille und erfordern eine sorgfältige Abstimmung der Schweißparameter.

Verhindern des Durchbrennens

- Dicke des Materials: Stellen Sie sicher, dass der Schweißstrom und die Elektrodengröße für die Materialstärke geeignet sind.

- Wärmekontrolle: Ziehen Sie Techniken wie das Rückwärtsschweißen oder intermittierendes Schweißen in Betracht, um den Wärmeeintrag besser zu kontrollieren.

- Abschirmgas: Stellen Sie den Schutzgasdurchsatz ein, um den Lichtbogen zu stabilisieren und übermäßige Hitze zu vermeiden.

Erreichen einer angemessenen Durchdringung

- Richtige Stromstärke: Befolgen Sie die allgemeine Faustregel für die Einstellung der Stromstärke basierend auf der Materialstärke (z. B. 1 Ampere pro 0,001 Zoll Dicke).

- Auswahl der Elektroden: Wählen Sie Elektroden, die die erforderliche Wärmezufuhr gewährleisten, ohne übermäßige Spritzer oder Defekte zu verursachen.

- Multi-Pass-Schweißen: Bei dickeren Materialien sollten Sie die Schweißtechniken in mehreren Durchgängen anwenden, um eine vollständige Durchdringung und starke Schweißnähte zu gewährleisten.

Techniken zum Schweißen unterschiedlicher Metalldicken

Das Schweißen von unterschiedlichen Metalldicken stellt besondere Herausforderungen dar, wie z. B. ungleichmäßige Wärmeverteilung und unterschiedliche Wärmeausdehnungsraten.

Passende Schweißparameter

- Bilanz Wärmezufuhr: Passen Sie den Schweißstrom und die Elektrodengröße an das dickere Material an, um ein Durchbrennen auf dem dünneren Material zu vermeiden.

- Backing Bars verwenden: Verwenden Sie Stützleisten, um das dünnere Material zu stützen und die Wärme abzuleiten, um ein Durchbrennen zu verhindern.

Vorwärmen und Nachbehandlung der Schweißnaht

- Vorheizen: Heizen Sie das dickere Material vor, um den Wärmegradienten zu verringern und eine gleichmäßige Wärmeverteilung zu gewährleisten.

- Behandlung nach dem Schweißen: Führen Sie eine Wärmebehandlung nach dem Schweißen durch, um Eigenspannungen abzubauen und Rissbildung zu verhindern.

Schweißtechniken

- Heftschweißung: Verwenden Sie Heftschweißen, um die Materialien in Position zu halten, um eine korrekte Ausrichtung zu gewährleisten und Verformungen zu minimieren.

- Webeperlen-Technik: Verwenden Sie eine Webperlentechnik, um die Wärmezufuhr zu steuern und sie gleichmäßig auf beide Materialien zu verteilen.

Allgemeine Tipps zur Lösung allgemeiner Schweißprobleme

Überwachung und Anpassung

- Kontinuierliche Überwachung: Überwachen Sie regelmäßig den Schweißprozess und nehmen Sie die erforderlichen Anpassungen an Parametern wie Stromstärke, Spannung und Fahrgeschwindigkeit vor.

- Versuch und Irrtum: Führen Sie Probeschweißungen durch, um die Einstellungen fein abzustimmen und optimale Ergebnisse zu erzielen.

Wartung der Ausrüstung

- Regelmäßige Wartung: Sicherstellen, dass die Schweißgeräte gut gewartet und kalibriert sind, um eine gleichbleibende Leistung zu gewährleisten.

- Lagerung der Elektroden: Lagern Sie die Elektroden in einer trockenen Umgebung, um die Aufnahme von Feuchtigkeit zu vermeiden, die zu Defekten führen kann.

Operator Skill

- Ausbildung: Investieren Sie in die Ausbildung und Qualifizierung von Schweißern, um die Technik und die Auswahl der Parameter zu verbessern.

- Praxis: Ermutigen Sie zum Üben und Experimentieren mit verschiedenen Einstellungen, um Erfahrung und Kompetenz aufzubauen.

Wenn Schweißer die häufigsten Probleme beim Schweißen und deren Lösungen kennen, können sie die Qualität und Zuverlässigkeit ihrer Schweißnähte verbessern. Die richtige Auswahl der Parameter, die Wartung der Ausrüstung und die Fähigkeiten des Bedieners sind der Schlüssel zur Bewältigung dieser Herausforderungen und zum Erreichen erfolgreicher Schweißergebnisse.

Qualität der Schweißnaht

Faktoren, die die Schweißnahtqualität beeinflussen

Die Qualität von Schweißnähten wird von mehreren kritischen Faktoren beeinflusst, von denen jeder eine wichtige Rolle bei der Bestimmung der Integrität, des Aussehens und der Leistung der Schweißnaht spielt. Das Verständnis dieser Faktoren hilft dabei, optimale Ergebnisse bei verschiedenen Schweißanwendungen zu erzielen.

Schweißtechnische Parameter

Wichtige Schweißparameter wie Strom, Spannung, Fahrgeschwindigkeit und Schutzgaszusammensetzung haben einen direkten Einfluss auf die Schweißqualität. Diese Parameter müssen sorgfältig ausgewählt und kontrolliert werden, um die gewünschten Schweißeigenschaften zu gewährleisten.

- Schweißstrom: Die richtige Einstellung des Schweißstroms ist von entscheidender Bedeutung, um Fehler wie Durchbrand oder unzureichenden Einbrand zu vermeiden.

- Spannung: Die Spannung beeinflusst die Stabilität des Lichtbogens und die Wulstform. Falsche Spannungseinstellungen können zu schlechter Verschmelzung, Spritzern und anderen Defekten führen.

- Reisegeschwindigkeit: Die Geschwindigkeit, mit der sich der Schweißbrenner oder die Elektrode bewegt, beeinflusst die Konsistenz und den Einbrand der Schweißraupe. Eine zu hohe Verfahrgeschwindigkeit kann zu mangelnder Verschmelzung führen, während eine zu niedrige Geschwindigkeit zu übermäßiger Wärmezufuhr und Verzug führen kann.

- Abschirmgas: Die Zusammensetzung und die Durchflussmenge des Schutzgases schützen das Schweißbad vor atmosphärischer Verunreinigung und beeinflussen die mechanischen Eigenschaften und das Aussehen der Schweißnaht.

Materialeigenschaften

Die Eigenschaften der Grund- und Zusatzwerkstoffe, wie z. B. ihre chemische Zusammensetzung, Dicke und Wärmeleitfähigkeit, wirken sich erheblich auf die Schweißqualität aus. Unterschiedliche Werkstoffe mit ihren einzigartigen Zusammensetzungen und Dicken erfordern maßgeschneiderte Schweißparameter, um eine ordnungsgemäße Verschmelzung und Durchdringung zu gewährleisten.

- Grundmaterial: Schwankungen in der Zusammensetzung und Dicke des Grundmaterials machen eine Anpassung der Schweißparameter erforderlich.

- Füllmaterial: Die Auswahl eines geeigneten Zusatzwerkstoffs, der den Eigenschaften des Grundwerkstoffs entspricht, ist für das Erreichen einer festen und fehlerfreien Schweißnaht entscheidend.

Technik des Schweißens

Das Können und die Technik des Schweißers spielen eine entscheidende Rolle für die Schweißqualität. Die richtige Handhabung des Schweißgeräts, die Beibehaltung einer konstanten Fahrgeschwindigkeit und die richtige Lichtbogenlänge sind für die Herstellung hochwertiger Schweißnähte entscheidend.

- Konsistenz: Die Beibehaltung einer einheitlichen Schweißtechnik hilft, Fehler wie Unterschneidungen, Porosität und unvollständige Verschmelzung zu vermeiden.

- Positionierung: Die richtige Positionierung des Schweißbrenners oder der Elektrode zum Werkstück sorgt für eine gleichmäßige Wärmeverteilung und einen optimalen Einbrand.

Techniken zur Erzielung optimaler Durchdringung und Schweißnahtqualität

Optimierung der Parameter

Systematische Experimente und Analysen sind notwendig, um die optimalen Schweißparameter für jede Anwendung zu ermitteln. Techniken wie die Taguchi-Methode und die Varianzanalyse (ANOVA) können dabei helfen, die Auswirkungen der verschiedenen Parameter und ihrer Wechselwirkungen zu verstehen.

- Experimenteller Aufbau: Anwendung experimenteller Planungstechniken, um die Auswirkungen verschiedener Schweißparameter systematisch zu untersuchen und die optimalen Einstellungen zu ermitteln.

- Statistische Modellierung: Entwicklung mathematischer Modelle zur Vorhersage der Schweißnahtqualität auf der Grundlage von Eingangsparametern, die bei der Auswahl der optimalen Einstellungen helfen.

Überwachung in Echtzeit

Die Einführung von Echtzeit-Überwachungs- und Kontrollsystemen gewährleistet Konsistenz und die frühzeitige Erkennung von Abweichungen, die die Qualität der Schweißnähte beeinträchtigen könnten.

- Überwachung der Parameter: Kontinuierliche Überwachung der Schweißparameter zur Aufrechterhaltung der Konsistenz und Erkennung von Abweichungen von den gewünschten Einstellungen.

- Rückkopplungskontrolle: Verwenden Sie Regelungssysteme mit Rückkopplung, um Parameter dynamisch anzupassen und eine gleichbleibende Schweißqualität zu gewährleisten.

Prüfung und Inspektion

Regelmäßige Prüfungen und Inspektionen von Schweißnähten sind unerlässlich, um die Qualität der Schweißnähte zu überprüfen und sicherzustellen, dass die Parameter innerhalb akzeptabler Bereiche liegen.

- Zerstörende Prüfung: Durchführung von Tests wie Makro- und Zugprüfungen zur Bewertung der mechanischen Eigenschaften und der strukturellen Integrität der Schweißnaht.

- Zerstörungsfreie Prüfung: Nutzen Sie Techniken wie Ultraschallprüfung, Röntgen und Sichtprüfung, um Fehler zu erkennen, ohne die Schweißnaht zu beschädigen.

Techniken zur Verbesserung der Gesamtqualität von Schweißnähten

Kontinuierliche Verbesserung

Die regelmäßige Überprüfung und Anpassung von Schweißparametern auf der Grundlage von Testergebnissen und neuen Materialien oder Bedingungen trägt zur Aufrechterhaltung hoher Standards bei der Schweißqualität bei.

- Überprüfung der Parameter: Regelmäßige Überprüfung und Anpassung der Schweißparameter, um Änderungen bei Materialien, Ausrüstung und Schweißbedingungen zu berücksichtigen.

- Prozessverbesserung: Einführung von Verfahren zur kontinuierlichen Verbesserung der Schweißprozesse und Erzielung einer besseren Schweißqualität.

Fortschrittliche Technologien

Der Einsatz fortschrittlicher Technologien wie maschinelles Lernen und Optimierungsalgorithmen kann die Vorhersagbarkeit und Effizienz der Auswahl von Schweißparametern verbessern, was zu einer besseren Schweißqualität führt.

- Maschinelles Lernen: Nutzen Sie Algorithmen des maschinellen Lernens, um die Schweißqualität vorherzusagen und Schweißparameter effizienter zu optimieren.

- Optimierungsalgorithmen: Anwendung von Optimierungsalgorithmen, um mehrere Qualitätsziele auszugleichen und die bestmögliche Schweißqualität zu erreichen.

Durch das Verständnis und die Kontrolle der Faktoren, die die Schweißqualität beeinflussen, können Schweißer eine optimale Durchdringung erreichen, Fehler minimieren und die strukturelle Integrität ihrer Schweißnähte sicherstellen. Regelmäßige Überwachung, Prüfung und kontinuierliche Verbesserung sind der Schlüssel zur Aufrechterhaltung hoher Standards bei Schweißanwendungen.

Häufig gestellte Fragen

Nachstehend finden Sie Antworten auf einige häufig gestellte Fragen:

Wie wähle ich den richtigen Schweißstrom für unterschiedliche Metalldicken?

Um den richtigen Schweißstrom für unterschiedliche Metalldicken auszuwählen, müssen die spezifischen Anforderungen des Schweißverfahrens und die Eigenschaften des zu schweißenden Metalls berücksichtigt werden. Der wichtigste Faktor, der den Schweißstrom beeinflusst, ist die Dicke des Metalls. Dickere Metalle erfordern höhere Ströme, um eine ausreichende Eindringtiefe und Festigkeit zu erreichen, während dünnere Metalle niedrigere Ströme benötigen, um Überhitzung und Durchbrennen zu vermeiden.

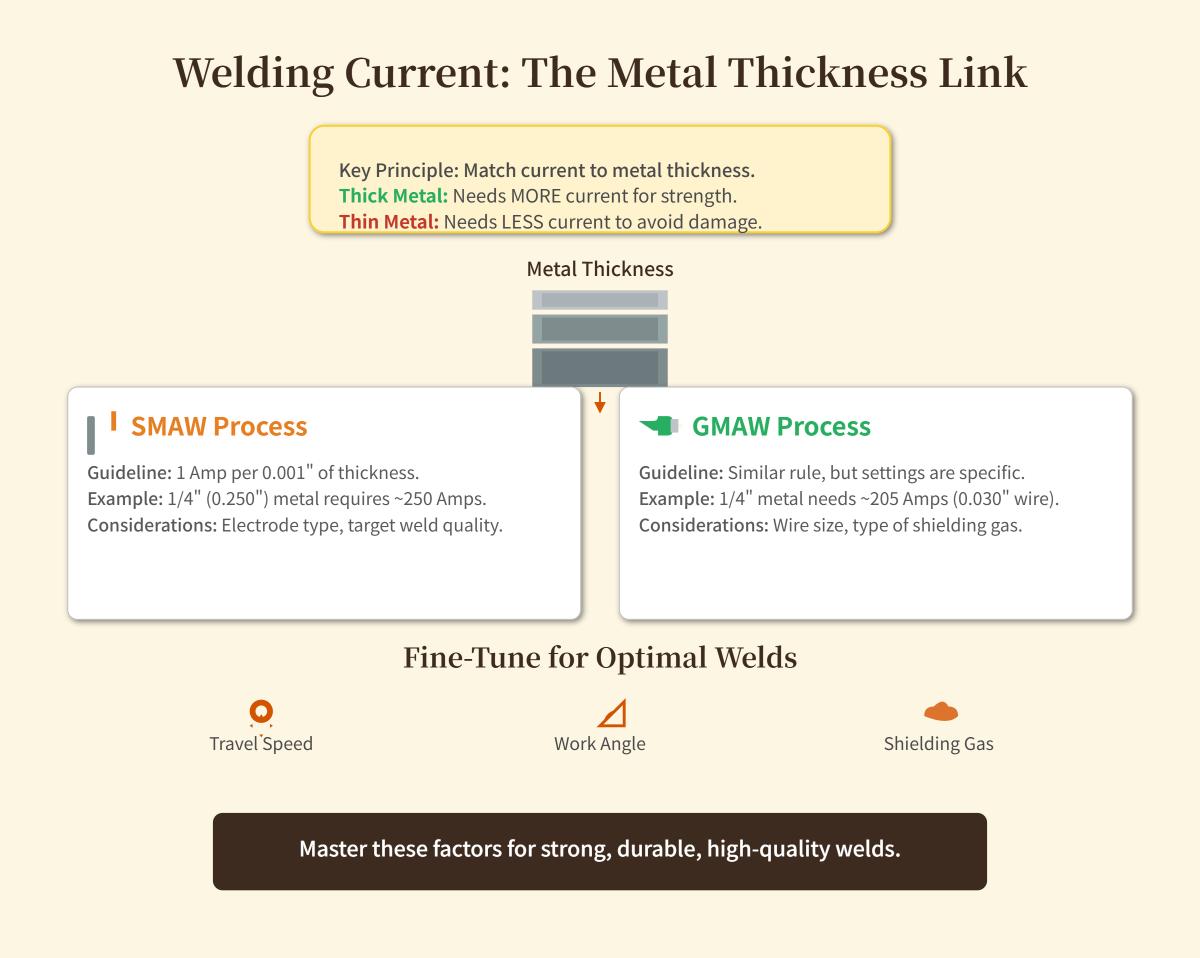

Für das Metallschutzgasschweißen (SMAW) gilt als allgemeiner Richtwert, dass etwa 1 Ampere pro 0,001 Zoll Metalldicke verwendet wird. Zum Beispiel würde das Schweißen eines 1/4 Zoll (0,250 Zoll) dicken Metalls normalerweise etwa 250 Ampere erfordern. Je nach Elektrodenart und gewünschter Schweißqualität können Anpassungen erforderlich sein.

Beim Metall-Lichtbogenschweißen (GMAW) gilt eine ähnliche Faustregel, aber Anpassungen für Drahtgröße und Schutzgas können die Einstellungen beeinflussen. Zum Beispiel könnte das Schweißen von 1/4 Zoll dickem Metall etwa 205 Ampere mit einer 0,030-Zoll-Drahtgröße erfordern.

Die Feinabstimmung von Fahrgeschwindigkeit, Arbeitswinkel und Schutzgas kann die Schweißqualität weiter optimieren. Wenn Schweißer diese Parameter kennen und die erforderlichen Anpassungen vornehmen, können sie optimale Ergebnisse erzielen und starke, haltbare Schweißnähte gewährleisten.

Welchen Elektrodendurchmesser sollte ich für dünne oder dicke Metalle verwenden?

Bei der Auswahl des richtigen Elektrodendurchmessers für das Schweißen ist die Dicke des Grundmetalls zu berücksichtigen. Für dünne Metalle bis zu einer Dicke von 1/8 Zoll (ca. 3 mm) sollten Sie Elektroden mit kleinerem Durchmesser wie 1/16 Zoll (1,6 mm) oder 3/32 Zoll (2,4 mm) verwenden. Diese kleineren Elektroden bieten eine geringere Abscheidungsrate und weniger Hitze, was ein Durchbrennen verhindert und eine saubere Schweißnaht gewährleistet. Für dickere Metalle über 1/4 Zoll (ca. 6 mm) werden Elektroden mit größerem Durchmesser wie 5/32 Zoll (4 mm) oder 1/4 Zoll (6,35 mm) empfohlen. Diese größeren Elektroden erhöhen die Abschmelzleistung und bieten ein tieferes Eindringen, was für das effiziente Schweißen dickerer Materialien erforderlich ist. Berücksichtigen Sie immer die Dicke des Grundwerkstoffs, die Schweißposition, die Materialart und den Schweißprozess, um optimale Ergebnisse zu erzielen.

Wie wirkt sich der Elektrodendurchmesser auf Schweißstrom und Einbrand aus?

Der Elektrodendurchmesser beeinflusst den Schweißstrom und den Einbrand erheblich. Größere Elektrodendurchmesser erfordern höhere Schweißströme, um einen stabilen Lichtbogen aufrechtzuerhalten und das Material effektiv aufzuschmelzen. Dies ist auf die größere Querschnittsfläche zurückzuführen, die mehr Strom erfordert, um ausreichend Wärme zu erzeugen. Umgekehrt arbeiten Elektroden mit kleinerem Durchmesser mit niedrigeren Schweißströmen, haben aber eine höhere Stromdichte, was zu einem tieferen Einbrand bei gleichem Stromniveau führt.

Die Stromdichte ist ein entscheidender Faktor für den Einbrand: Kleinere Elektroden konzentrieren den Strom auf eine kleinere Fläche, was zu einem tieferen Einbrand führt. Beim Schweißen mit zwei Elektroden unterschiedlichen Durchmessers bei gleichem Strom erreicht die kleinere Elektrode einen größeren Einbrand. Eine Erhöhung des Schweißstroms bei Elektroden mit größerem Durchmesser kann jedoch deren geringere Stromdichte ausgleichen und einen ausreichenden Einbrand gewährleisten.

Um optimale Ergebnisse zu erzielen, eignen sich für dünnere Materialien Elektroden mit kleinerem Durchmesser und niedrigeren Stromstärken, um übermäßige Hitze und Durchbrennen zu vermeiden und gleichzeitig einen ausreichenden Einbrand zu erzielen. Im Gegensatz dazu erfordern dickere Werkstoffe Elektroden mit größerem Durchmesser und höheren Stromstärken, um einen vollständigen Einbrand und starke Schweißnähte zu gewährleisten. Die Auswahl der richtigen Kombination aus Elektrodendurchmesser und Schweißstrom ist daher für eine optimale Schweißqualität von entscheidender Bedeutung.

Was sind häufige Probleme beim Schweißen ungleicher Metalldicken?

Das Schweißen unterschiedlicher Metalldicken stellt aufgrund der unterschiedlichen thermischen Eigenschaften, mechanischen Festigkeit und chemischen Zusammensetzung eine Reihe von Herausforderungen dar. Zu den häufigsten Problemen gehören:

- Verformung und Eigenspannung: Ungleiche Erwärmungs- und Abkühlungsgeschwindigkeiten zwischen Metallen unterschiedlicher Dicke können zu Verformungen und Eigenspannungen führen. Dies kann die strukturelle Integrität der Schweißnaht beeinträchtigen.

- Unzureichende Durchdringung: Dickere Metalle benötigen mehr Hitze für ein gutes Eindringen, während dünnere Metalle leicht überhitzt und beschädigt werden können. Es kann schwierig sein, ein gleichmäßiges Eindringen zu erreichen, ohne das dünnere Metall durchzubrennen.

- Risse und Defekte: Die Bildung von intermetallischen Verbindungen oder Spannungskonzentrationen an der Schweißnaht kann zu Rissen und anderen Defekten führen, die die mechanischen Eigenschaften der Schweißnaht beeinträchtigen.

- Galvanische Korrosion: Wenn ungleiche Metalle geschweißt werden, kann es zu galvanischer Korrosion kommen, wenn sie einem Elektrolyten ausgesetzt sind. Dies kann zu einer beschleunigten Zersetzung des unedleren Metalls führen.

Um diese Probleme zu entschärfen, ist es wichtig, die Schweißparameter wie Strom, Spannung und Geschwindigkeit sorgfältig zu kontrollieren. Vorwärmen, die Verwendung kompatibler Schweißzusatzwerkstoffe und Wärmebehandlungen nach dem Schweißen können ebenfalls zur Verbesserung der Schweißqualität beitragen.

Welche Faktoren beeinflussen die Schweißqualität?

Die Qualität von Schweißnähten wird von mehreren kritischen Faktoren beeinflusst, darunter Überlegungen zu Material, Konstruktion, Verfahren und Betriebsumgebung. Die chemische Zusammensetzung sowohl des Grundmetalls als auch der Schweißwerkstoffe ist von entscheidender Bedeutung, da eine unpassende oder unsachgemäße Auswahl zu Defekten wie Rissen und Poren führen kann, die die Integrität der Schweißnaht beeinträchtigen. Die Struktur und das Verbindungsdesign spielen eine wichtige Rolle, da sie die Spannungsverteilung und den Wärmefluss beeinflussen, was die Fehlerbildung verringern und die Gesamtfestigkeit der Schweißnaht verbessern kann.

Die Wahl des Schweißverfahrens (z. B. MIG, WIG, Stick) und der spezifischen Schweißparameter wie Wärmezufuhr, Schweißgeschwindigkeit und Schutzgaszusammensetzung sind entscheidend. Diese Parameter müssen sorgfältig kontrolliert werden, um allgemeine Probleme wie Porosität und Oxidverunreinigung zu vermeiden. Wärmebehandlungen vor und nach dem Schweißen tragen dazu bei, thermische Spannungen zu bewältigen und die Haltbarkeit der Schweißnaht zu verbessern.

Umweltfaktoren wie die Betriebsbedingungen, die Exposition gegenüber korrosiven Elementen und die Verwendung von Schutzgasen zur Vermeidung von Verunreinigungen wirken sich ebenfalls erheblich auf die Schweißqualität aus. Die Sicherstellung der Kompatibilität von Werkstoffen, die Optimierung von Schweißprozessen und der Einsatz von qualifizierten Schweißern sind die besten Methoden, um qualitativ hochwertige Schweißnähte zu erzielen.

Was sind die Unterschiede zwischen MIG-, WIG- und Stick-Schweißen?

MIG-, WIG- und Stick-Schweißen sind unterschiedliche Schweißverfahren mit einzigartigen Eigenschaften, die für verschiedene Anwendungen geeignet sind.

Beim MIG-Schweißen (Gas-Metall-Lichtbogen-Schweißen) wird eine abschmelzende Drahtelektrode von einer Spule und ein externes Schutzgas, in der Regel eine Mischung aus Argon und CO₂, verwendet. Es ist bekannt für seine hohe Geschwindigkeit, seine leichte Erlernbarkeit und seine Fähigkeit, sowohl dünne als auch dicke Metalle zu verarbeiten. MIG-Schweißen erzeugt saubere Schweißnähte mit minimaler Reinigung nach dem Schweißen, ist aber windempfindlich, so dass es für den Einsatz im Freien weniger geeignet ist, wenn es nicht ordnungsgemäß abgeschirmt wird.

Beim WIG-Schweißen (Gas Tungsten Arc Welding) wird eine nicht verbrauchbare Wolframelektrode und ein externes Schutzgas, in der Regel Argon, verwendet. Es zeichnet sich durch Präzision und Kontrolle aus und eignet sich daher perfekt für dünne Materialien, exotische Metalle und kritische Schweißnähte. WIG-Schweißen liefert hochwertige, präzise Schweißnähte, ist aber langsamer und erfordert mehr Geschick als MIG-Schweißen.

Beim Stangenschweißen (Schutzgasschweißen) wird eine Abschmelzelektrode verwendet, die mit einem Flussmittel umhüllt ist, das eine eigene Schutzgasatmosphäre erzeugt. Es ist vielseitig, tragbar und effektiv bei schmutzigen, rostigen oder lackierten Metallen und funktioniert gut im Freien und unter widrigen Bedingungen. Obwohl das Stangenschweißen langsamer ist und weniger ästhetische Schweißnähte erzeugt, ist es sehr zuverlässig und kostengünstig, insbesondere bei Reparaturarbeiten.

Jede Methode hat ihre eigenen Vorteile und Grenzen, so dass die Wahl von den spezifischen Projektanforderungen, den Umgebungsbedingungen und den Fähigkeiten des Bedieners abhängt.