I. Auswuchten der Schleifscheibe

Um die Schleifqualität zu verbessern, die Präzision der Schleifmaschine zu erhalten und die Produktionssicherheit zu gewährleisten, ist es notwendig, die Schleifscheibe auszuwuchten.

Die Unwucht der Schleifscheibe wird durch eine falsche Ausrichtung des Schwerpunkts der Scheibe mit der Rotationsachse verursacht, die hauptsächlich auf eine fehlerhafte Herstellung und Installation zurückzuführen ist. Die Schleifscheibe arbeitet mit hohen Drehzahlen, und wenn ihre Masse etwas ungleichmäßig ist, erzeugt sie während der Drehung eine große unausgewogene Zentrifugalkraft. Dadurch gerät die Maschine in Schwingung, was die Schleifqualität erheblich mindert, die Lager der Schleifscheibenspindel stark abnutzt und in schwerwiegenden Fällen dazu führen kann, dass die Scheibe zerbricht und Unfälle verursacht.

Daher müssen Schleifscheiben statisch oder dynamisch ausgewuchtet werden, insbesondere beim Präzisions- oder Hochglanzschleifen, das ein genaueres Auswuchten erfordert. Im Allgemeinen müssen Schleifscheiben mit einem Durchmesser von mehr als 125 mm ausgewuchtet werden.

Beim Auswuchten von Schleifscheiben wird in der Regel die Methode des Momentenwuchtens angewandt, einschließlich des statischen und dynamischen Auswuchtens. Derzeit ist das statische Auswuchten, das auf einem Auswuchtstand durchgeführt wird, für Schleifscheiben weit verbreitet. Hochgeschwindigkeits-CNC-Schleifmaschinen sind in der Regel mit automatischen dynamischen Online-Auswuchtvorrichtungen für Schleifscheiben ausgestattet.

1. Statisches Auswuchten der Schleifscheibe

Das statische Auswuchten einer Schleifscheibe ist ein manueller Vorgang, bei dem der Schwerpunkt der Schleifscheibenbaugruppe durch das Einstellen von Auswuchtgewichten versetzt wird, um den Schwerpunkt der Scheibe mit der Achse der Auswuchtwelle auszurichten.

Das wichtigste Hilfsmittel beim statischen Auswuchten ist der Schleifscheibenwuchtstand. Es gibt zylindrische Auswuchtständer zum Auswuchten von Scheiben mit großem Durchmesser und Messerwuchtständer zum Auswuchten von Scheiben mit kleinerem Durchmesser.

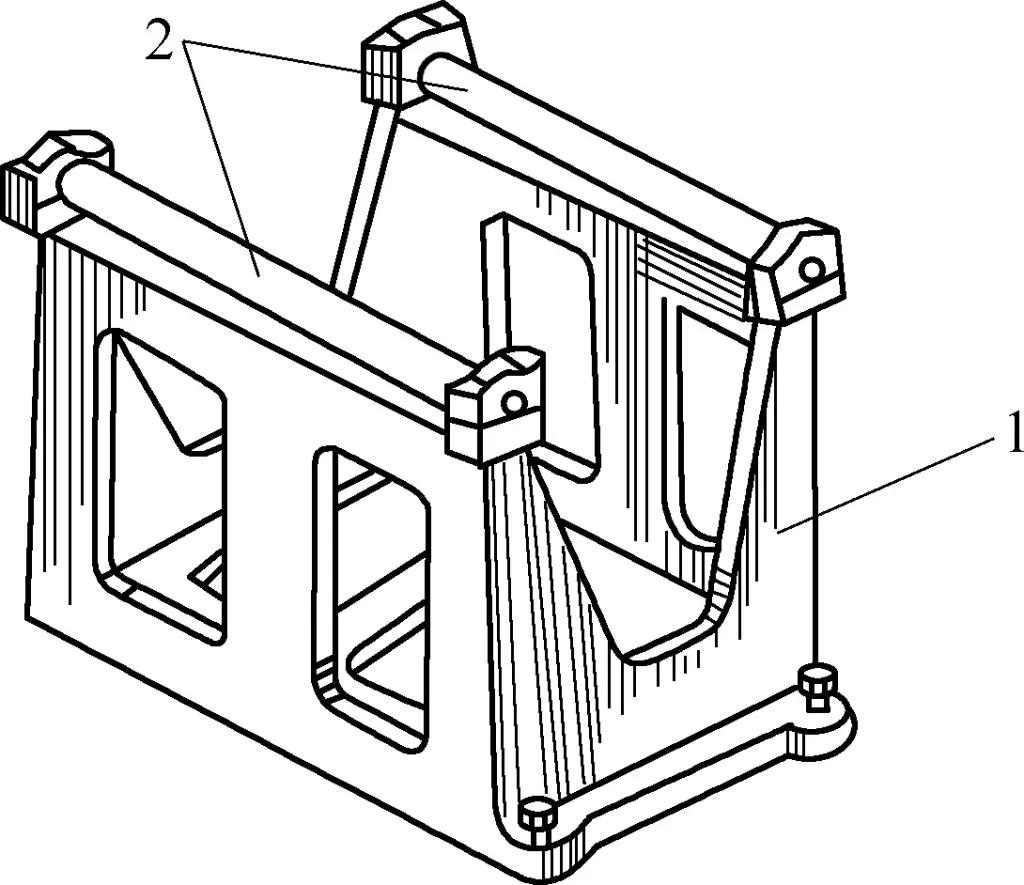

Wie in Abbildung 1 dargestellt, besteht der statische Auswuchtstand aus einem Tragrahmen 1 und zwei parallelen Wellen 2 mit demselben Durchmesser. Die beiden Wellen dienen als Schienen für das statische Auswuchten und erfordern eine geringe Oberflächenrauhigkeit und hohe Härte. Im Betrieb müssen sie waagerecht und auf gleicher Höhe angeordnet sein.

1-Stützrahmen

2-Welle

Das Kennzeichen für statisches Auswuchten ist, dass die Schleifscheibe in jeder Position auf den horizontalen Schienen stehen bleiben kann.

2. Einbau der Schleifscheibe

(1) Vorsichtsmaßnahmen bei der Verwendung von Schleifscheiben

Schleifscheiben sind zerbrechliche Werkzeuge, unabhängig von ihrem Aussehen, so dass bei der Inspektion, Handhabung und Lagerung besondere Vorsicht geboten ist. Relativ kleine Stöße können Risse in der Scheibe verursachen, und jeder Riss kann dazu führen, dass die Scheibe während der Bearbeitung platzt. Schleifprozess. Daher ist beim Betrieb, insbesondere beim Transport, besondere Vorsicht geboten.

Beachten Sie beim Einsatz von Schleifscheiben diese drei Grundsätze:

1) Lassen Sie die Schleifscheibe niemals fallen oder stoßen sie an. Verwenden Sie keine Scheiben, die heruntergefallen sind, auf die ein Schlag ausgeübt wurde oder die bei der Inspektion Anomalien aufgewiesen haben.

2) Vermeiden Sie die Verwendung von nassen oder öligen Schleifscheiben.

3) Lagern Sie die Schleifscheiben an einem trockenen Ort (vermeiden Sie übermäßige Hitze oder Feuchtigkeit). Wenn Sie die Scheiben in Regale stellen, lagern Sie sie senkrecht, um übermäßigen Druck auf die Scheiben zu vermeiden. Bewahren Sie die Scheiben bis zur Verwendung in ihrer Verpackung auf. Legen Sie die Schleifscheiben beim Transport nicht flach hin und stapeln Sie sie nicht.

(2) Aufsetzen der Schleifscheibe auf den Scheibenflansch

1) Vergewissern Sie sich, dass der linke und der rechte Spurkranz denselben Durchmesser und dieselbe Kontaktfläche mit dem Rad haben und frei von Rissen, Staub und Rost sind.

2) Bei der Befestigung der Schleifscheibe zwischen den Scheibenflanschen ist zwischen jedem Flansch und der Scheibenseite eine Papierdichtung (im Lieferumfang der Scheibe enthalten) einzulegen. Die Dicke der linken und rechten Dichtung muss gleich sein, der Durchmesser muss größer sein als der Durchmesser des Schleifscheibenflansches, und sie muss frei von Schmutz oder Beschädigungen sein.

3) Nachdem Sie die Schleifscheibenflansche in die Bohrung der Schleifscheibe eingesetzt haben, drehen Sie die Scheibe langsam im und gegen den Uhrzeigersinn, um die Flansche symmetrisch in die Bohrung einzusetzen. Verwenden Sie keinen Hammer, um sie mit Gewalt einzuschieben.

4) Ziehen Sie die Klemmschrauben der Spurkränze abwechselnd über Kreuz mit dem gleichen Drehmoment an. Zum endgültigen Anziehen einen Drehmomentschlüssel verwenden. Das endgültige Anziehen erfolgt in 3 Schritten: ① 2/3 des erforderlichen Drehmoments verwenden; ② ein um 1 Skalenstrich geringeres Drehmoment als den erforderlichen Wert verwenden; ③ das erforderliche Drehmoment verwenden (Drehmomentwert gemäß den Herstellerangaben).

3. Auswuchten der Schleifscheibe

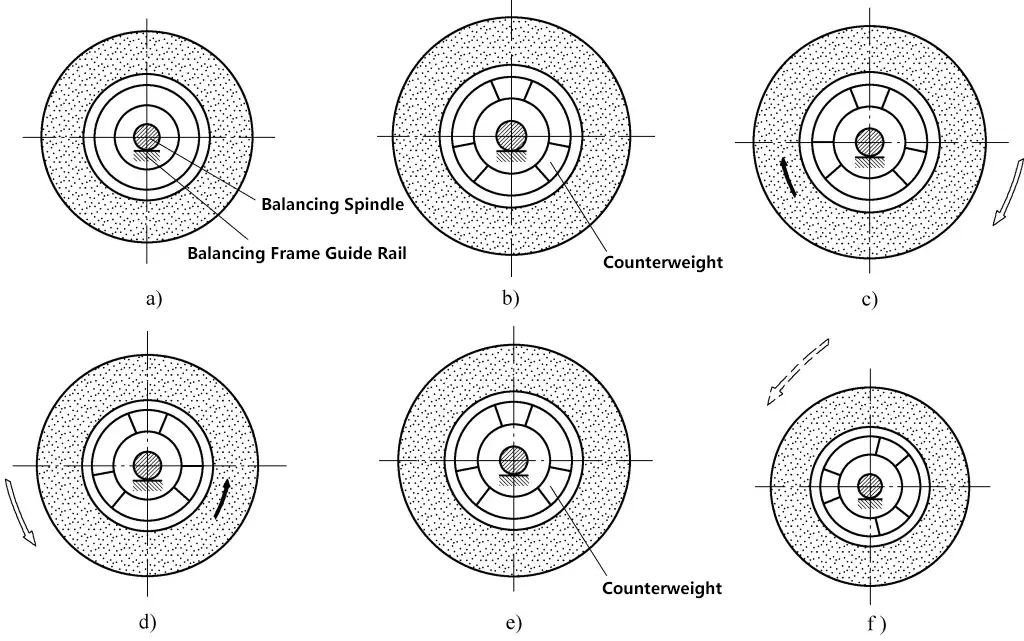

Wie in Abbildung 2 dargestellt.

(1) Nivellieren Sie den Schleifscheiben-Auswuchttisch mit einer Wasserwaage.

Reinigen Sie die Kontaktfläche des Auswuchttisches, auf der die Auswuchtwelle platziert werden soll.

(2) Legen Sie die Schleifscheibe auf den Auswuchttisch und wuchten Sie die Scheibe wie folgt aus.

- Legen Sie die Schleifscheibe auf den Auswuchttisch. Der leichtere Teil liegt oben, wie in Abbildung 2a gezeigt.

- Bringen Sie 3 Auswuchtgewichte am Rad an (in gleichen Abständen), wie in Abbildung 2b gezeigt.

- Wenn sich das Rad nach rechts dreht, schieben Sie das linke Ausgleichsgewicht nach oben, wie in Abbildung 2c gezeigt.

- Wenn sich das Rad nach links dreht, schieben Sie das rechte Ausgleichsgewicht nach oben, wie in Abbildung 2d gezeigt.

- Wiederholen Sie die Schritte drei und vier, bis sich das Rad nicht mehr dreht, und befestigen Sie dann die Auswuchtgewichte vollständig.

- Wenn sich das Rad nach einer manuellen Drehung um 90° nicht mehr dreht, ist das Auswuchten abgeschlossen.

Bei Präzisions- und Hochglanzschleifscheiben sollte das Auswuchten in mindestens acht Positionen durchgeführt werden. Außerdem sollte die ursprünglich gewuchtete Scheibe zum Abrichten auf der Maschine installiert und anschließend erneut gewuchtet werden, bis sie zufriedenstellend ist.

(3) Nach dem Auswuchten der Schleifscheibe wird diese zum Abrichten auf die Maschine montiert.

Wenn das Rad nach dem Abrichten wieder unwuchtig wird, wiederholen Sie den Auswuchtvorgang gemäß den oben genannten Schritten.

4. Vorsichtsmaßnahmen beim Auswuchten der Schleifscheibe

1) Der Auswuchtstand sollte in eine horizontale Position gebracht werden, insbesondere sollte die Längsrichtung feinjustiert werden (der Fehler bei der Nivellierung wird durch den Fehlerwert der Quecksilbersäule bestimmt; im Allgemeinen werden verschiedene Präzisions-Quecksilbersäulen entsprechend der Bearbeitungsgenauigkeit der Werkzeugmaschine ausgewählt).

2) Die innere konische Bohrung des Flansches und die Auswuchtwelle sollten gut passen, und ihre Passflächen sollten frei von Kratzern, Rostflecken oder anderen Mängeln sein.

3) Neue Schleifscheiben sind in der Regel nicht perfekt rund, daher sollten sie zunächst grob ausgewuchtet und dann vor dem endgültigen Auswuchten abgerichtet werden.

5. Qualität der statischen Auswuchtung der Schleifscheibe

Die Qualität der statischen Auswuchtung der Schleifscheibe wirkt sich direkt auf die Schleifqualität aus, insbesondere beim Hochgeschwindigkeitsschleifen. Die Amplitude der Scheibe nach dem Auswuchten sollte überprüft werden, um festzustellen, ob ein erneutes Auswuchten erforderlich ist.

Der Zusammenhang zwischen der Wuchtgüte der Schleifscheibe und der Amplitude ist in Tabelle 1 dargestellt.

Tabelle 1 Zusammenhang zwischen Wuchtgüte der Schleifscheibe und Amplitude

| Ort der Messung | Schwingungsrichtung | Amplitude/mm | |

| Gute Balancequalität | Gute Balancequalität | ||

| Vorderes Ende der Spindel (in der Nähe des Schleifscheibenendes) | Horizontal | ≤0.3 | ≤1.2 |

| Vertikal | ≤0.2 | ≤0.25 | |

| Hinteres Ende der Spindel (nahe dem Ende der Riemenscheibe) | Horizontal | ≤0.2 | ≤0.9 |

| Vertikal | ≤0.2 | ≤0.15 | |

Im Allgemeinen müssen neue Schleifscheiben zweimal ausgewuchtet werden. Erstes Auswuchten vor dem Abrichten der Scheibe, dann nach der Montage auf der Maschine, Abrichten des Außendurchmessers und beider Stirnseiten der Scheibe, dann Ausbau der Scheibe und zweites Auswuchten. Wenn nach längerem Gebrauch der Scheibe polygonale Schwingungsspuren auf dem Werkstück zu finden sind, muss die Scheibe vor der weiteren Verwendung ausgebaut und neu ausgewuchtet werden.

6. Dynamisches Gleichgewicht der Schleifscheibe

Beim Mehrscheibenschleifen und beim Schleifen von Formscheiben wird zum Erreichen des Kräftepaarausgleichs der Scheibe im Allgemeinen ein dynamisches Auswuchten auf einer dynamischen Auswuchtmaschine durchgeführt.

Insbesondere bei CNC-Hochgeschwindigkeits-Schleifmaschinen werden aufgrund der hohen Drehgeschwindigkeit der Schleifscheibe zur Gewährleistung der Werkstückqualität während der Serienbearbeitung in der Regel CNC-Schleifmaschinen mit Auswuchtgeräten ausgestattet. Es gibt im Allgemeinen zwei Arten von Auswuchtgeräten: manuelle und automatische. Hier stellen wir hauptsächlich das automatische Auswuchtgerät vor.

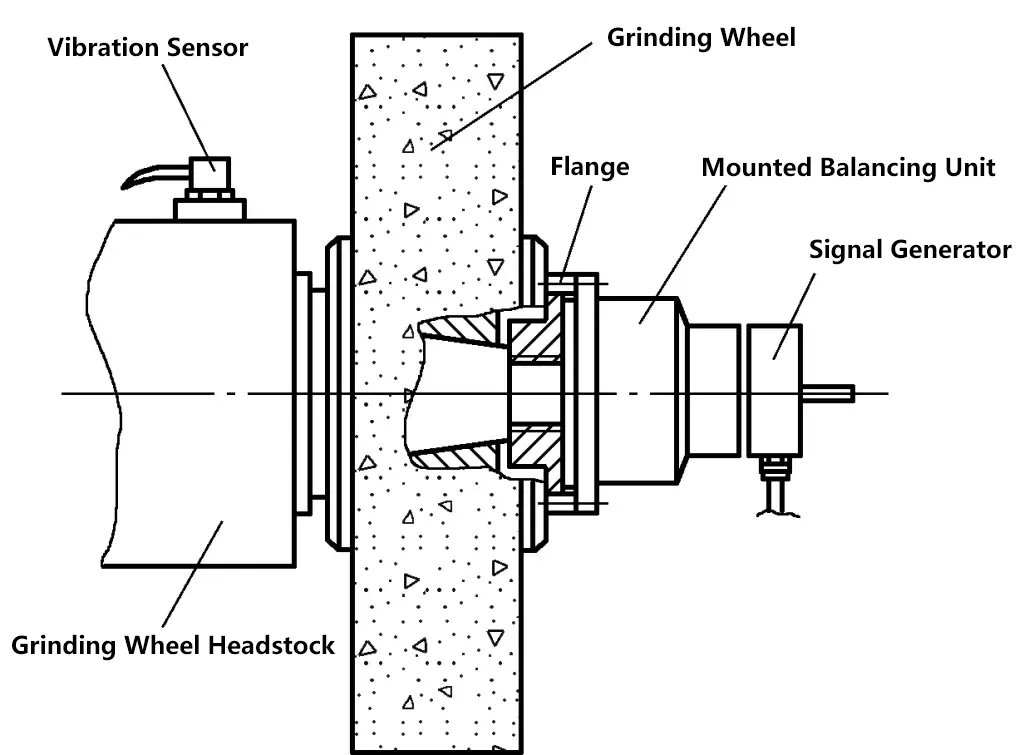

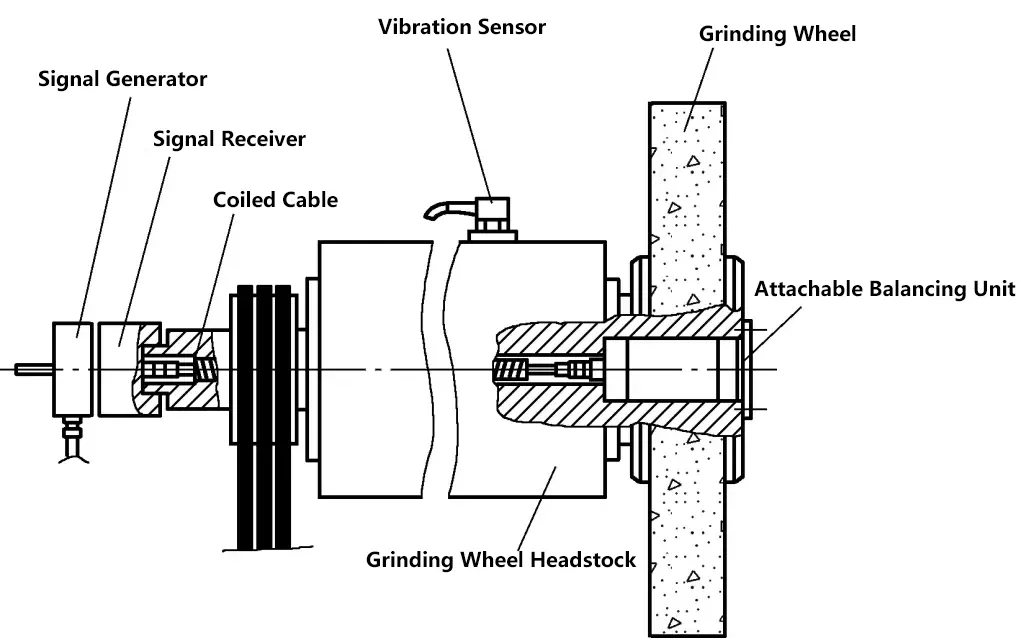

Automatische Auswuchtgeräte für Schleifscheiben werden aufgrund ihrer Installationsmethode an der Schleifscheibenspindel in zwei Typen unterteilt: intern (siehe Abbildung 3) und extern (siehe Abbildung 4). Unabhängig vom Typ besteht das Hauptgerät aus einem Display, einem am Scheibenrahmen installierten Sensor zur Erfassung von Schwingungen, einer am Flansch oder an der Spindelbohrung installierten Auswuchteinheit und einem Signalgeber.

II. Abrichten der Schleifscheibe

Wenn eine Schleifscheibe über einen längeren Zeitraum verwendet wird, wird sie stumpf und verliert ihre Schleiffähigkeit oder ihre korrekte geometrische Form. Die Abstumpfung der Schleifscheibe tritt im Allgemeinen in Form von Abstumpfung der Schleifkörner, Anhaftung von Schleifkörnern und Schleifrückständen, Verstopfung der Scheibe und Verformung der Scheibe auf.

Schleifscheiben-Abrichtwerkzeuge werden verwendet, um die stumpfe Arbeitsfläche der Scheibe abzurichten, um ihre Schneidleistung und korrekte geometrische Form wiederherzustellen. Die Schärfe der Schleifkörner auf der Arbeitsfläche der Scheibe und die Frage, ob die Profilform verzerrt ist, wirken sich direkt auf die Schleifleistung und die Oberflächenqualität des bearbeiteten Werkstücks aus.

Bei Werkstücken mit einer Oberflächenrauhigkeit von weniger als Ra1,6μm und beim Formschleifen ist ein Feinabrichten der Scheibe erforderlich.

Moderne CNC-Schleifmaschinen für das hocheffiziente und hochpräzise Formschleifen verwenden das automatische Abrichten der Schleifscheibe nach dem Schleifen jedes Werkstücks oder die Technologie des kontinuierlichen Abrichtens der Schleifscheibe, wodurch die Oberflächenrauheit, die Form, die Maßhaltigkeit und die hohe Produktivität des Werkstücks gewährleistet werden. Das rechtzeitige Abrichten der Schleifscheibe ist eine der wichtigsten Maßnahmen zur Beseitigung bestimmter Schleiffehler, zur Verbesserung der Schleifqualität und zur Steigerung der Schleifleistung.

1. Grundprinzipien des Abrichtens von Schleifscheiben

Die Feinheit des Oberflächenabrichtens und die angewandte Abrichtmethode sollten auf der Grundlage der Art der Scheibe, des Werkstückmaterials, der Anforderungen an die Oberflächengenauigkeit des Werkstücks und der Bearbeitungsform festgelegt werden.

- Bei hohen Anforderungen an die Oberflächengenauigkeit des Werkstücks sollte die Abrichtscheibe grob sein.

- Bei harten Werkstoffen mit großen Kontaktflächen sollte die Abrichtscheibe grob sein.

- Das Grobschleifen erfordert ein gröberes Abrichten der Scheibe als das Feinschleifen.

- Bei hohen Vorschubgeschwindigkeiten in Längs- und Querrichtung sollte die Oberfläche der Scheibe rau sein.

- Für das Hochpräzisionsschleifen mit geringen Oberflächenrauheitswerten sollte die Scheibe zusätzlich leicht abgerichtet werden.

2. Grundlegende Methoden zum Abrichten von Schleifscheiben

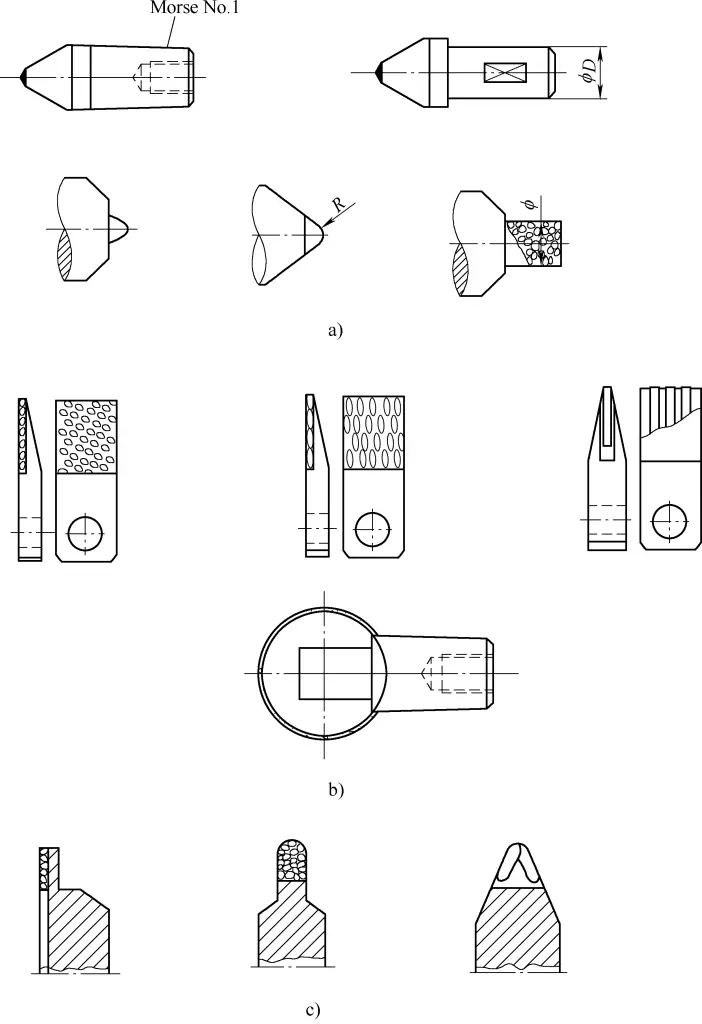

Die grundlegenden Methoden zum Abrichten von Schleifscheiben können in drei Kategorien unterteilt werden: Drehverfahren, Walzenpressverfahren und Schleifverfahren. Übliche Schleifscheibenabrichtwerkzeuge sind in Abbildung 5 dargestellt.

a) Abrichtstift

b) Abrichtplatte

c) Abrichtscheibe