I. Überblick

1. Automatische Steuerung

Unter automatischer Steuerung versteht man den Einsatz zusätzlicher Geräte oder Einrichtungen (Steuergeräte), die dafür sorgen, dass Maschinen, Anlagen oder Produktionsprozesse (gesteuerte Objekte) ohne unmittelbares menschliches Eingreifen automatisch nach vorgegebenen Regeln in Bezug auf bestimmte Betriebszustände oder Parameter (Regelgrößen) arbeiten.

Zum Beispiel CNC-Drehmaschinen, die automatisch nach vorgegebenen Programmen schneiden, oder künstliche Satelliten, die präzise in vorgegebene Umlaufbahnen einschwenken und wieder eingefangen werden. Automatisierung ist im Wesentlichen die automatische Regelung und Steuerung von Maschinen oder Anlagen.

Ein automatisches Kontrollsystem bezieht sich auf ein System, das den Betriebszustand eines kontrollierten Objekts automatisch kontrollieren kann. Es ist eine Kombination aus dem geregelten Objekt und den Geräten oder Komponenten, die an der automatischen Regelung seiner Regelgrößen beteiligt sind und im Allgemeinen aus Regelgeräten und geregelten Objekten bestehen.

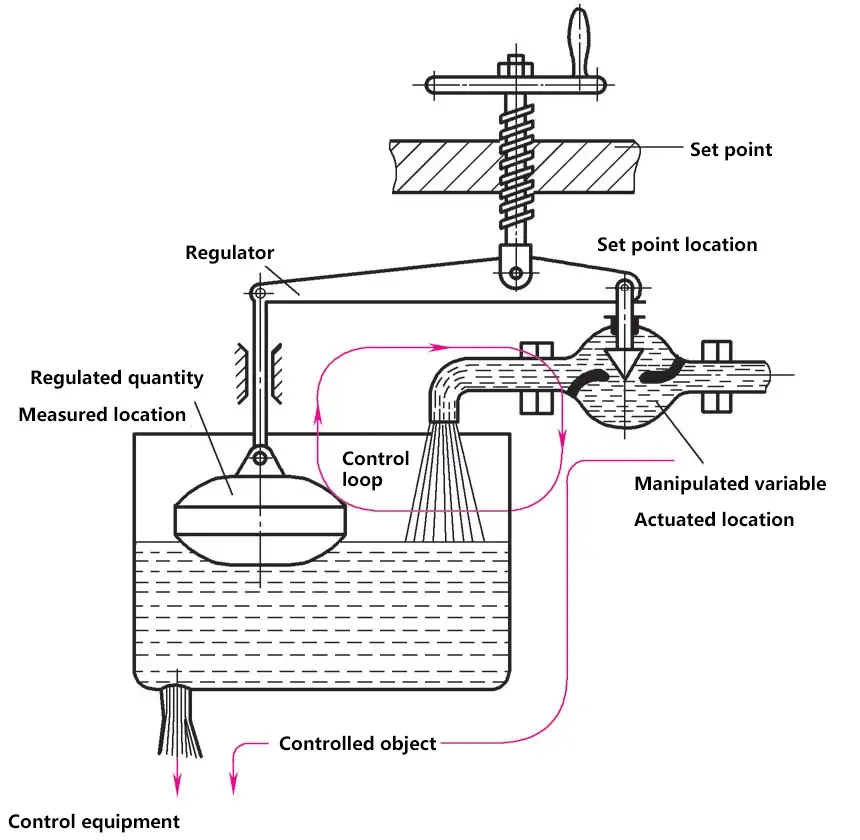

In der seitlichen Abbildung überträgt der Schwimmer die Wasserstandshöhe an das Ventil, und das Ventil öffnet oder schließt sich entsprechend der Wasserstandshöhe. Der gewünschte Wasserstand kann durch Ändern des Einstellwerts eingestellt werden.

Durch die kontinuierliche Rückmeldung des Ist-Zustandes (Wasserstandshöhe) wird dieser ständig dem Ist-Zustand angepasst, bis der Soll-Zustand (Soll-Zustand = gewünschte Wasserstandshöhe) erreicht ist.

Mit Hilfe von Steuer- und Regeleinrichtungen ist es heute möglich, den Bearbeitungsprozess von Werkstücken (wie z. B. Motorzylinderblöcken) zu automatisieren, die Hunderte von Arbeitsgängen auf mehreren hintereinander angeordneten Werkzeugmaschinen erfordern. Viele Arbeitsgänge werden gesteuert, und einige Hauptarbeitsgänge werden geregelt. Aber auch ein einfacher Kopiervorgang auf einer Drehmaschine kann als gesteuerter Arbeitsprozess betrachtet werden.

2. Kontrollmethoden

(1) Open-Loop-Steuerung

Die Regelgröße (Ausgang) des Systems wird nur durch die Regelwirkung gesteuert, und die Regelungsmethode kann keinen Einfluss ausüben. Systeme, die eine Steuerung verwenden, werden als Steuerungssysteme bezeichnet.

Vorteile: Einfache Struktur, niedrige Kosten, leicht zu implementieren.

Nachteilig: Keine Fähigkeit, Störungen zu unterdrücken, geringe Regelgenauigkeit.

(2) Steuerung im geschlossenen Regelkreis

Eine Regelungsmethode, bei der es eine negative Rückkopplung zwischen der Regelgröße (Ausgang) des Systems und der Regelungsmaßnahme gibt. Systeme mit geschlossenem Regelkreis werden als geschlossene Regelkreise oder Rückkopplungssysteme bezeichnet. Der geschlossene Regelkreis ist die Grundregel für alle biologischen Steuerungen der eigenen Bewegungen. Der Mensch selbst ist ein hochkomplexes Regelsystem mit fortgeschrittenen Steuerungsmöglichkeiten.

Vorteile: Fähigkeit zur automatischen Kompensation von Systemfehlern (Abweichungen), die durch interne und externe Störungen verursacht werden, wodurch die Systemgenauigkeit wirksam verbessert wird.

Nachteilig: Die Systemparameter müssen richtig gewählt werden, sonst funktioniert es möglicherweise nicht richtig.

(3) Zusammengesetzte Kontrolle

Eine Regelungsmethode, die Steuerung und Regelung kombiniert. Sie basiert auf einem geschlossenen Regelkreis mit einer zusätzlichen Vorwärtsstrecke für Eingangssignale oder Störsignale, um die Regelgenauigkeit des Systems zu verbessern. Die Vorwärtsstrecke besteht in der Regel aus Kompensatoren zur Kompensation von Eingangssignalen und Störsignalen.

Vorteile: Hohe Regelgenauigkeit, kann fast alle messbaren Störgrößen unterdrücken.

Benachteiligungen: Die Parameter des Kompensators erfordern eine hohe Stabilität.

3. Konzept der Blockdiagramme

- Blöcke - Steuergeräte und gesteuerte Objekte werden durch Blöcke dargestellt.

- Signalleitungen - Die Ein- und Ausgänge von Blöcken und ihre Verbindungen werden durch gepfeilte Signalleitungen dargestellt.

- Eingangssignal - Das Signal, das in einen Block eintritt.

- Ausgangssignal - Das Signal, das einen Block verlässt.

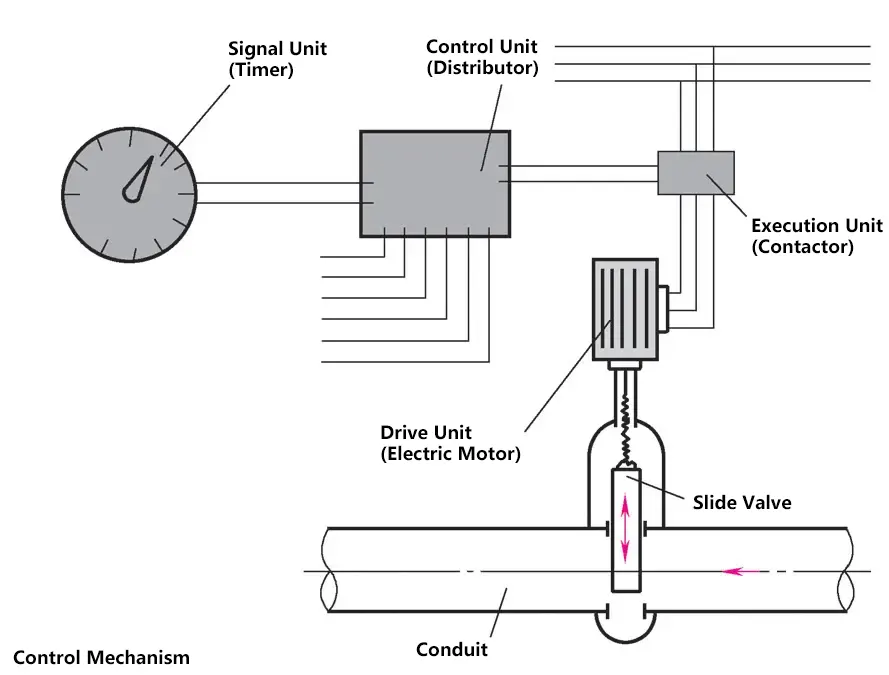

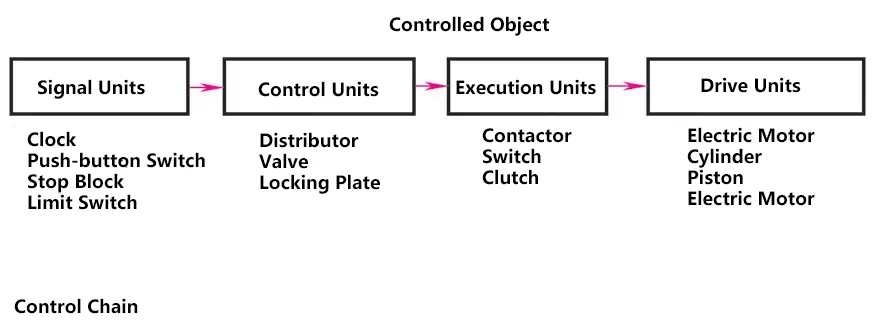

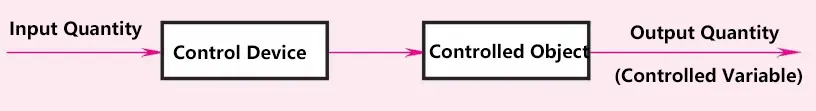

Blockschaltbild des Steuerungssystems:

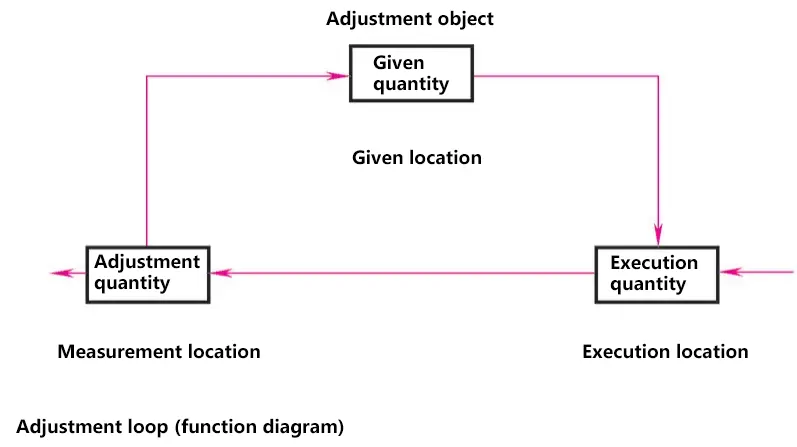

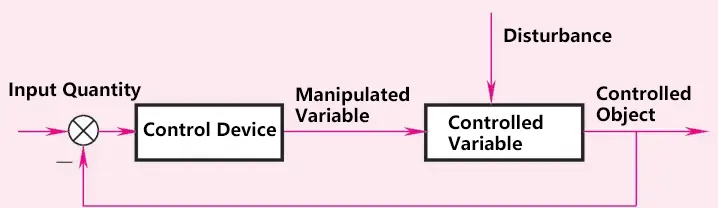

Blockschaltbild des Regelkreises:

4. Klassifizierung von automatischen Kontrollsystemen

Es gibt mehrere Klassifizierungsmethoden für automatische Kontrollsysteme, wie in der folgenden Tabelle dargestellt.

Klassifizierung von automatischen Steuerungssystemen

| Klassifizierungsmethode | Typen |

| Nach Signalflussrichtung | Steuerung, Composite-Steuerung |

| Nach Systemfunktion | Temperaturregelung, Druckregelung, Positionsregelung, Niveauregelung, usw. |

| Nach Komponententyp | Mechanisch, elektrisch, pneumatisch, hydraulisch, biologisch, usw. |

| Nach Systemleistung | Lineare und nichtlineare, kontinuierliche und diskrete, zeitinvariante und zeitvariable, deterministische und unsichere, usw. |

| Nach Systemeingangssignal | Konstantwertregelung, Servomechanismus, Programmsteuerung |

II. Servo-Steuerungssysteme

Bei einem Servosystem handelt es sich um ein automatisches Steuerungssystem, das es ermöglicht, dass die Ausgangssteuergrößen wie Position, Orientierung und Zustand eines Objekts beliebigen Änderungen des Eingangsziels (oder Sollwerts) folgen.

Ihre Hauptaufgabe ist die Verstärkung, Umwandlung und Regelung der Leistung entsprechend den Steuerbefehlen, wodurch die Steuerung von Drehmoment, Geschwindigkeit und Position der Antriebsvorrichtung sehr flexibel und bequem ist. Im Folgenden sind einige gängige Arten der Servosteuerung aufgeführt.

Eine typische Anwendung von Servosteuerungen sind Kopierdreharbeiten. Es gibt Drehbänke, die speziell für dieses Verfahren ausgelegt sind. Das Werkzeug berührt das Werkstück von oben oder von hinten, um eine ungehinderte Spanabfuhr zu gewährleisten.

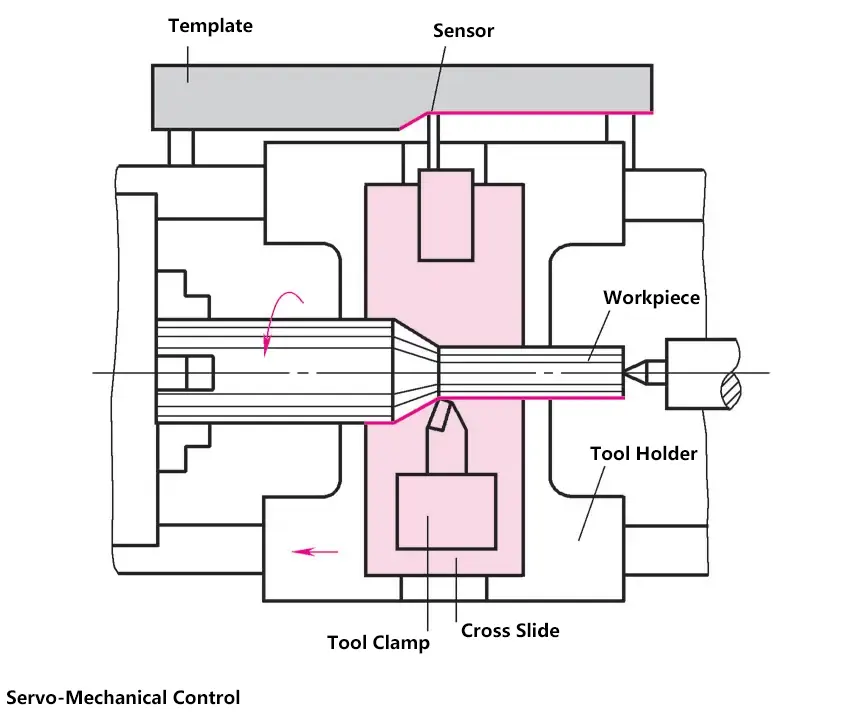

1. Mechanische Servosteuerung

Während der Schlitten kontinuierlich vorfährt, bewegt sich ein Sensor (Signaleinheit) entlang einer Schablone oder eines Standardmusters. Durch eine starre Verbindung zwischen dem Sensor und dem Werkzeug wird das Werkzeug gezwungen, sich entlang der gleichen Bahn zu bewegen, und das Werkstück wird entsprechend der Schablone bearbeitet. Der Sensor muss durch das Werkzeug gegen die Schablone gedrückt werden.

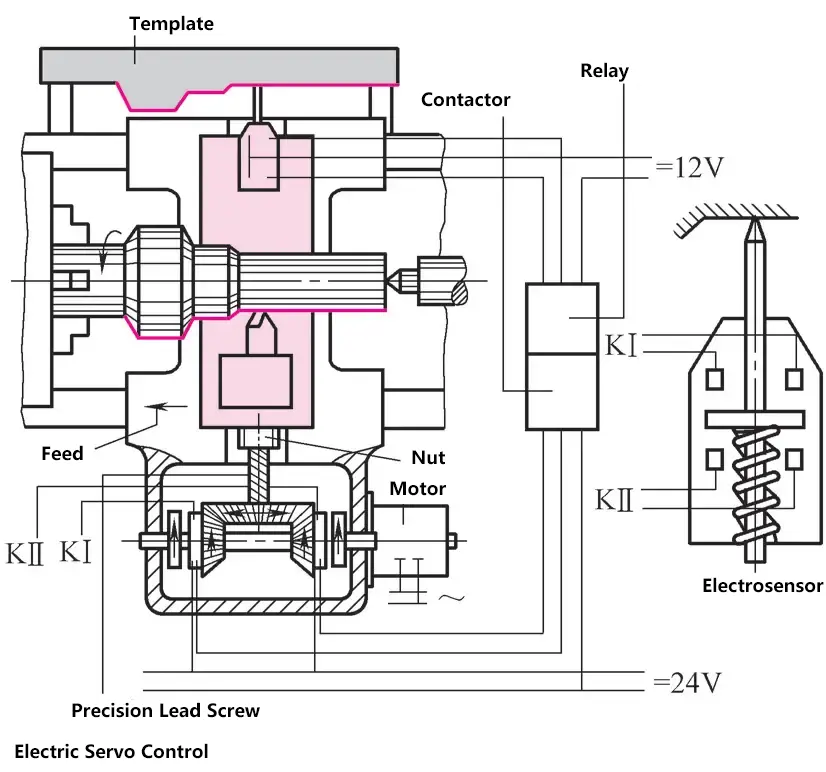

2. Elektrische Servo-Steuerung

Auch hier fährt der Längsschlitten kontinuierlich vor. Wenn der Sensor die Schablone nicht berührt, schließt sich der Kontakt KI in der Sensorbox automatisch.

Die Kupplung KI arbeitet über ein Relais (Steuereinheit) und ein Schütz (Stellglied), so dass der Motor den Werkzeugschlitten in Richtung des Werkstücks fährt, bis der Sensor die Schablone berührt. An diesem Punkt schließt sich der Kontakt KII, und der Motor fährt den Werkzeugschlitten zurück, bis der Sensor die Schablone verlässt.

3. Hydraulische Servosteuerung

Dieses Kopiergerät kann an einer Drehmaschine angebracht werden. Sein Vorteil ist die höhere Kopiergenauigkeit.

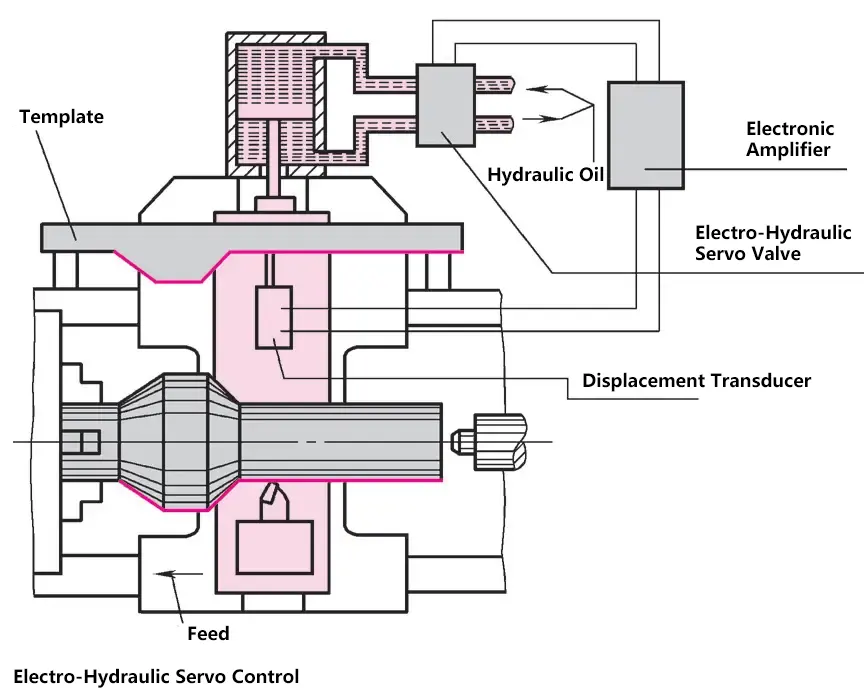

4. Elektro-hydraulische Servosteuerung

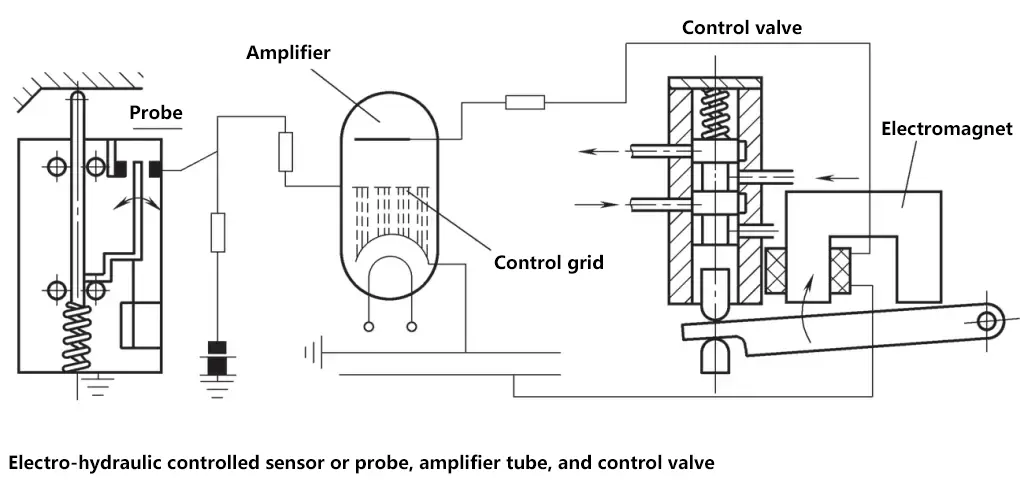

Bei diesem Gerät wird die Kontur der Schablone mit einem Stift oder Sensor abgetastet, und das Impulssignal wird in einer elektronischen Röhre verstärkt.

Durch den Empfang dieses Signals aktiviert der Elektromagnet in weniger als 1 Sekunde das hydraulische Steuerventil und leitet einen Steuerprozess ein, der sofort einen starken Ölstrom zum Hydraulikkolben leitet. Nach einer kurzen Umwandlungszeit wird eine sehr hohe Kopiergenauigkeit erreicht.

Wenn der Taststift die Schablone nicht berührt, schaltet der Flip-Flop-Hebel den Kontakt nach rechts, wodurch die Gitterspannung der Verstärkerröhre auf Null (geerdet) reduziert wird. Dadurch kann der Strom in der Röhre ungehindert fließen, wodurch die Spule des Elektromagneten erregt und der Anker angezogen wird, wodurch der Öldurchlass des Ventils geöffnet wird.

Drucköl gelangt in den Kolben, und der Querschlitten bewegt das Werkzeug zum Werkstück, bis der Stift die Schablone berührt. Dann öffnet sich der Kontakt und schaltet die Netzspannung und den Strom ab. Wenn das Steuerventil sowohl den Ausgangs- als auch den Rücklaufkanal schließt, wird der Kolben zwischen der oberen und unteren Ölkammer fixiert.

III. Programmsteuerungssysteme

In Programmsteuerungssystemen ändert sich der Sollwert nach einer bestimmten Zeitfunktion. So sollte z. B. die Ausgabe der Programmsteuerung einer programmgesteuerten Werkzeugmaschine demselben Änderungsmuster folgen wie der Sollwert.

Der Sollwert in einer Programmsteuerung ist variabel, aber er ist eine bekannte Funktion der Zeit, d. h. der Sollwert ändert sich nach einem vom Bediener festgelegten Zeitprogramm.

Diese Art von System wird häufig in intermittierenden Produktionsprozessen eingesetzt, z. B. bei der automatischen Mischung und Erhitzungssteuerung mehrerer Flüssigkeiten.

Komponenten eines Programmsteuerungssystems: Schaltsignale, Eingangskreise, Programmregler, Ausgangskreise, Aktoren usw.

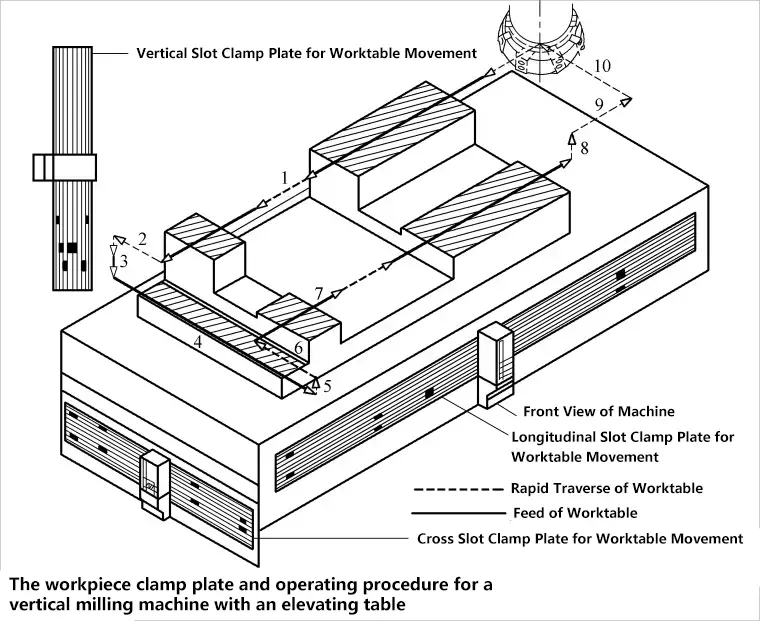

1. Elektrische Programmsteuerung

Fräsmaschinen verwenden häufig elektrische Steuerungen. Das Steuerprogramm ist in zwei Speichersysteme unterteilt. Die Verfahrlänge wird durch Verstellen der Anschläge auf der Anschlagplatte bestimmt und gespeichert, die entlang der Bewegungsrichtung des Arbeitstisches angeordnet ist. Die Anschläge auf der Platte begrenzen also die Bewegungslänge - wann Schaltimpulssignale erzeugt werden sollen.

Anschließend gelangt dieser Impuls in eine Stiftleiste oder Lochstreifeneinrichtung. Von hier aus werden die Steuerimpulse weiter an die entsprechenden Antriebselemente, wie z.B. Vorschubmotoren oder Fräserantriebe, ausgegeben. Damit wird festgelegt, wo der Impuls wirksam wird.

Längsverschiebung des Arbeitstisches:

- 1 - E1 = Endschalter

- 2 - E2 = Endschalter

- 3 - E3 = Endschalter

- 4 - E4 = Endschalter

- 5 - Einspeisung, rechts

- 6 - Schnelles Queren, rechts

- 7 - Vorschub, links

- 8 - Schnelles Queren, links

Katzfahren des Arbeitstisches:

- 5 - Futtermittel, In

- 6 - Rapid Traverse, In

- 7 - Füttern, raus

- 8 - Rapid Traverse, Aus

Vertikale Bewegung des Arbeitstisches:

- 5 - Füttern, runter

- 6 - Rapid Traverse, Abwärts

- 7 - Füttern, Aufwärts

- 8 - Rapid Traverse, Aufwärts

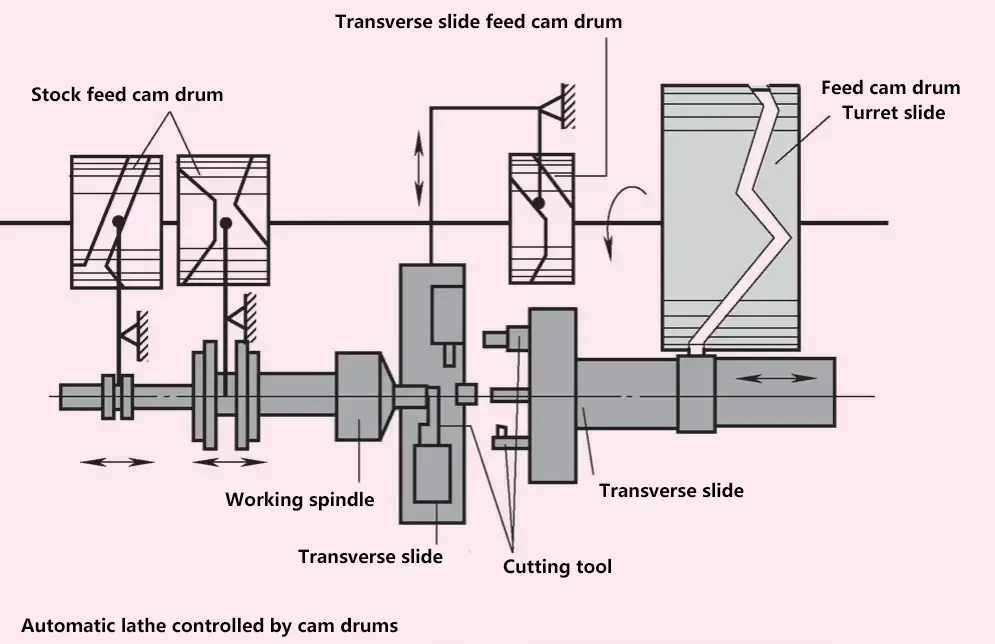

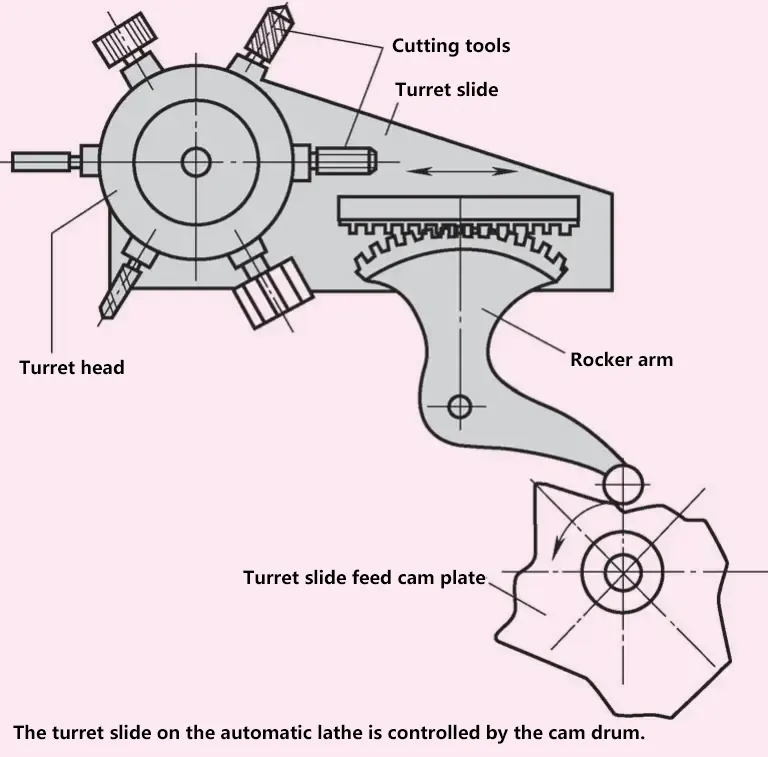

2. Mechanische Programmsteuerung

Vollautomatische oder halbautomatische Drehmaschinen verwenden häufig Kurventrommeln oder Kurvenscheiben zur Steuerung. Die Einzel- oder Mehrfach-Werkzeugrevolver oder Sechskantköpfe sind mit den erforderlichen Drehwerkzeugen sowie Reibahlen, Bohrern, Aufbohrwerkzeugen, Zentrierbohrern oder Gewindeschneidköpfen ausgestattet.

Die sich gleichmäßig drehende Kurventrommel oder Kurvenscheibe steuert (meist über die Wegsteuerung) die Vorbereitung der Werkzeuge und die Drehung des Werkzeughalters, woraufhin der Schlitten und der Werkzeughalter mit der richtigen Vorschubgeschwindigkeit an das Werkstück herangefahren werden.

Bei vollautomatischen Drehmaschinen, die üblicherweise für die Bearbeitung von Stangenmaterial verwendet werden, werden auch die Materialzufuhr, das Einspannen und das Abschneiden durch das Programm erledigt. Der Nachteil dieser Maschinen ist die lange Einrichtungszeit; die Installation aller Kurvenscheiben und die Einstellung aller Werkzeuge kann mehrere Tage dauern, während der die Maschine nicht produzieren kann.

Aufgrund des Werkzeugverschleißes müssen die Werkstückabmessungen häufig überwacht und kontrolliert werden. Diese Maschinen sind nur für die Großserienfertigung von Teilen wirtschaftlich.

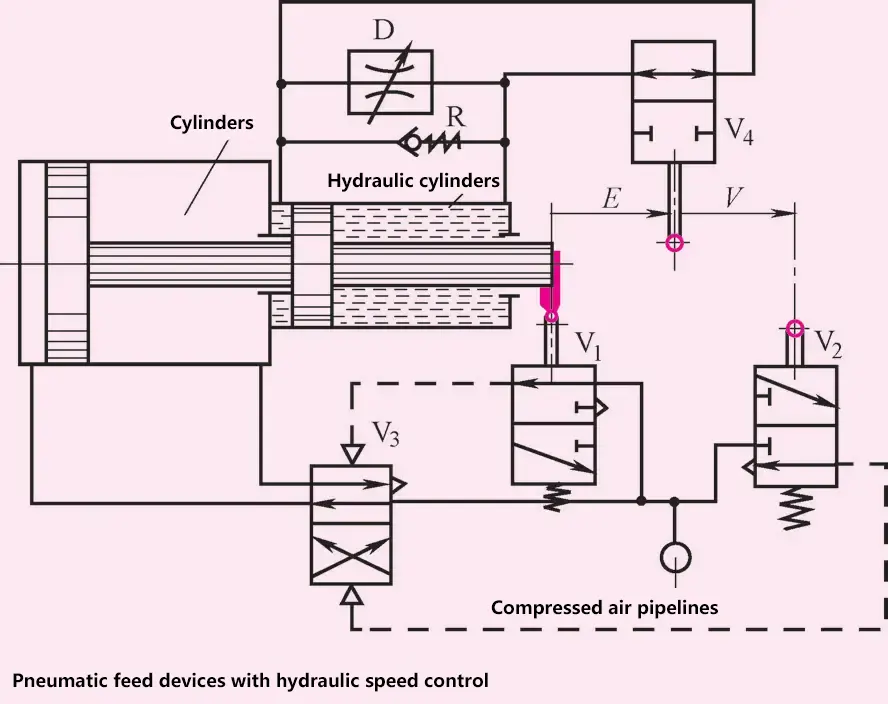

3. Pneumatisch-hydraulische Programmsteuerung

Hydraulische, pneumatische oder eine Kombination aus beiden Steuerungen werden häufig für Vorschubbewegungen verwendet, da sie leichtgängig, geräuschlos und stufenlos regelbar sind, z. B. in Schleifmaschinen. Je nach Art der Impulsübertragung können sie Zeitablauf-, Weg- und Betriebssteuerungen sein.

In der Abbildung unten wird der Hauptkolben durch Druckluft über den Druckluftkanal angetrieben. Zur Geschwindigkeitssteuerung des Eilgangs E und des Vorschubs V ist ein Hydraulikzylinder mit einem Kolben in Reihe mit dem Luftzylinder geschaltet.

Während des Eilgangs fließt das Hydrauliköl ungehindert durch das Ventil V0 von der rechten Ölkammer in die linke Ölkammer, das Volumen der rechten Kammer verringert sich durch die Kolbenbewegung, während sich das Volumen der linken Kammer vergrößert. Wenn der Eilgang endet, schaltet das Ventil V1 um, und der geringe Durchfluss des Drosselventils D verringert die Geschwindigkeit der Kolbenbewegung.

Die V 1 und V 2 zwei Ventile an der Kolbenhubendstufe steuern V 3, Druckluft durch das Ventil V 3 zur Steuerung der Vorwärts- und Rückwärtsbewegung des Hauptkolbens.

IV. Digitale Steuerung

Die digitale Steuerung ist eine automatisierte Methode zur Programmierung der Steuerung eines Arbeitsprozesses mit Hilfe von Ziffern, Zeichen oder anderen Symbolen.

In der Regel wird ein spezieller Computer verwendet, dessen Betriebsanweisungen in digitaler Form dargestellt werden, und die Maschinenausrüstung arbeitet nach einem vorgegebenen Programm, das als NC (Numerical Control) abgekürzt wird. Sie steuert in der Regel Position, Winkel, Geschwindigkeit und andere mechanische Größen sowie Schaltgrößen im Zusammenhang mit dem Fluss mechanischer Energie.

Die Entstehung der numerischen Steuerung beruht auf dem Auftreten von Datenträgern und binären Datenoperationen. Die Technologie der numerischen Steuerung entwickelte sich in engem Zusammenhang mit der Steuerung von Werkzeugmaschinen und wird auch als numerische Computersteuerungstechnik bezeichnet. Gegenwärtig werden Computer zur Umsetzung der digitalen Programmsteuerung eingesetzt.

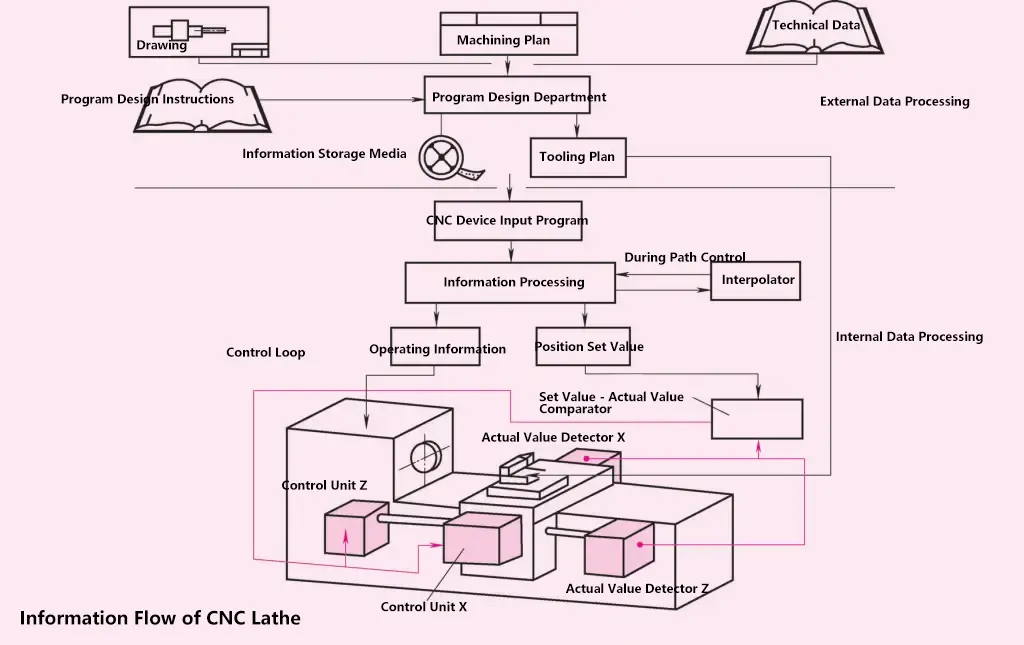

Dieses Steuerungsprinzip lässt sich anhand des im folgenden Diagramm dargestellten Informationsflusses gut nachvollziehen. Je nach Informationsquelle, wie z. B. technische Zeichnungen, Bearbeitungspläne und technische Daten, kann die Programmgestaltungsabteilung mit Hilfe von Programmgestaltungsanweisungen Informationsträger (NC-Geräte) und Werkzeugpläne erstellen.

Die Werkzeugvorbereitung bereitet die notwendigen Werkzeuge für die Bearbeitung nach dem Werkzeugplan vor. Die Werkzeuge können manuell oder automatisch aus dem Werkzeugmagazin gewechselt werden.

Die Werkzeuge sollten genau auf dem Werkzeughalter installiert sein und müssen nicht erneut eingestellt oder kalibriert werden. Das NC-Gerät und das Werkzeugmagazin können bequem an der Werkzeugmaschine montiert werden. Innerhalb weniger Minuten kann das Programm eingegeben, die Werkzeuge montiert und das Werkstück aufgespannt werden. Damit ist die Werkzeugmaschine einsatzbereit.

Da dieser Werkzeugmaschinentyp den Vorteil einer kurzen Umrüstzeit für verschiedene Aufträge hat, eignet er sich besonders für die Fertigung von Werkstücken in kleinen bis mittleren Serien. Die vorbereitenden Arbeiten werden außerhalb der Maschine durchgeführt, d.h. in der Abteilung für Programmgestaltung und Werkzeugeinstellung. Diese vorbereitenden Arbeiten werden als externe Datenverarbeitung bezeichnet.

Bei der Programmeingabe empfängt das NC-Gerät die Informationen, speichert sie und verarbeitet sie nach Bedarf weiter. Die Informationen werden in Betriebsinformationen für Spindeldrehzahl und Vorschubgeschwindigkeit sowie in Positionssollwerte (Hubsollwerte) für die Schlittenbewegungen in Z=Längsrichtung und X=Querrichtung umgewandelt. Die Betriebsinformationen werden an die Aktoren zur Steuerung des Hauptantriebs und des Vorschubantriebs weitergegeben.

Die Positionssollwerte werden über einen Soll-Ist-Vergleicher in die Verstellmechanismen für die Längs- und Querschlitten eingegeben. Die Istwertgeber melden laufend die momentanen Istmaße an den Soll-Istwert-Vergleicher zurück, der die Verstellmechanismen so lange betätigt, bis das zurückgemeldete Istmaß mit dem vorgegebenen Sollwert aus dem Programm übereinstimmt. Dies ist ein Regelvorgang.

Um zum Beispiel eine Kugelform zu drehen, müssen die notwendigen Informationen wie der maximale Hub in X-Richtung, der maximale Hub in Z-Richtung und der Kugelradius von der Informationsverarbeitungseinheit an den Interpolator (Computer) gesendet werden.

Der Interpolator errechnet nach dem vorab gespeicherten Programm die gleichzeitigen, zeitlich veränderlichen Bewegungen der Schlitten in X- und Z-Richtung und sendet sie an die Informationsverarbeitungseinheit zurück.

1. Informationsquelle

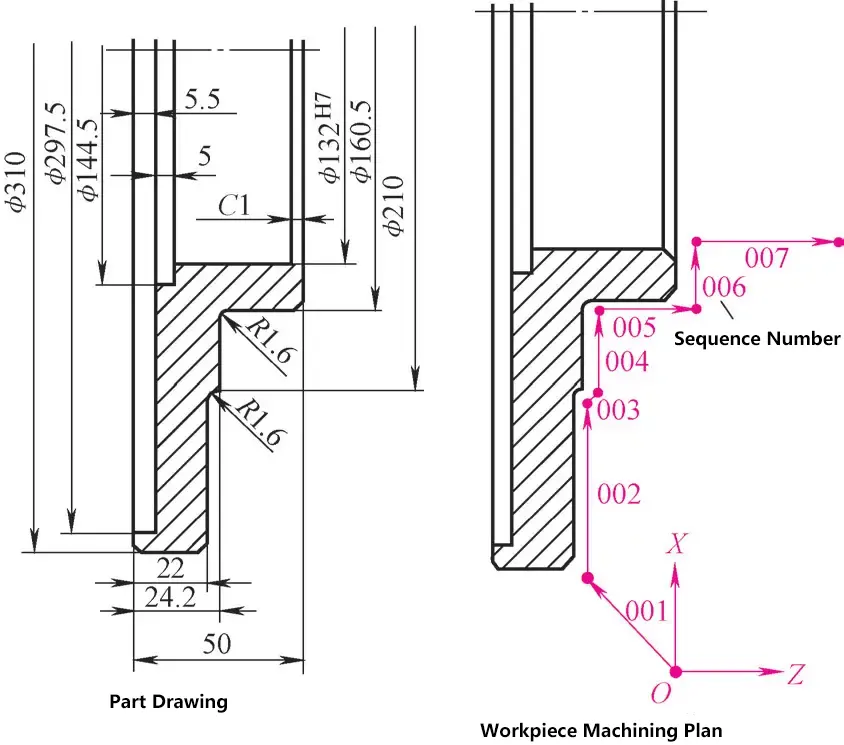

Die Angaben über Form und Abmessungen des zu bearbeitenden Werkstücks (technische Zeichnungen), Angaben über den Bearbeitungsablauf (Bearbeitungsplan), Bearbeitungsvorgaben wie SchnittgeschwindigkeitDie Informationsquellen, die von den Programmierern verwendet werden, sind die für jede Werkzeugmaschine und jedes numerische Steuerungssystem erforderlichen Daten, die Vorschubgeschwindigkeit und andere ähnliche technische Daten sowie die Anweisungen für die Programmgestaltung.

Die Programmierer müssen theoretisch den gesamten Bearbeitungsvorgang einstudieren (simulieren) und für jede noch so kleine und scheinbar irrelevante Aktion der Werkzeugmaschine eine entsprechende Anweisung (Information) auf dem Informationsträger oder Speichermedium bereitstellen. Auf diese Weise muss der Techniker nicht mehr entscheiden, welche Drehzahl er einstellen muss, ob und wann er Kühlschmiermittel auftragen soll.

Diese Entscheidungen sind bereits in der Programmgestaltung getroffen worden, bevor das Werkstück bearbeitet wird. Auf der Grundlage der Zeichnungen, der traditionellen Bearbeitungspläne und der technischen Parameter wird ein Bearbeitungsplan erstellt, der den Bearbeitungsablauf in einzelne Schritte (Anweisungen) unterteilt.

Jeder Schritt wird durch die Anweisungsnummer, die Bewegungsrichtung der X- und Y-Achse, den Verfahrweg, die Vorschubgeschwindigkeit, die Spindeldrehzahl und die Hilfsfunktionen (z. B. Kühlschmierung) bestimmt.

2. Istwert-Erkennung (Stroke Detection)

Bei der numerischen Steuerung wird das Erreichen von Positionssollwerten kontrolliert. Der Positions-Istwert muss ständig mit dem Positions-Sollwert verglichen werden. Zu diesem Zweck wird ein Gerät benötigt, das den Istwert genau ablesen und an den Soll-Istwert-Vergleicher weiterleiten kann.

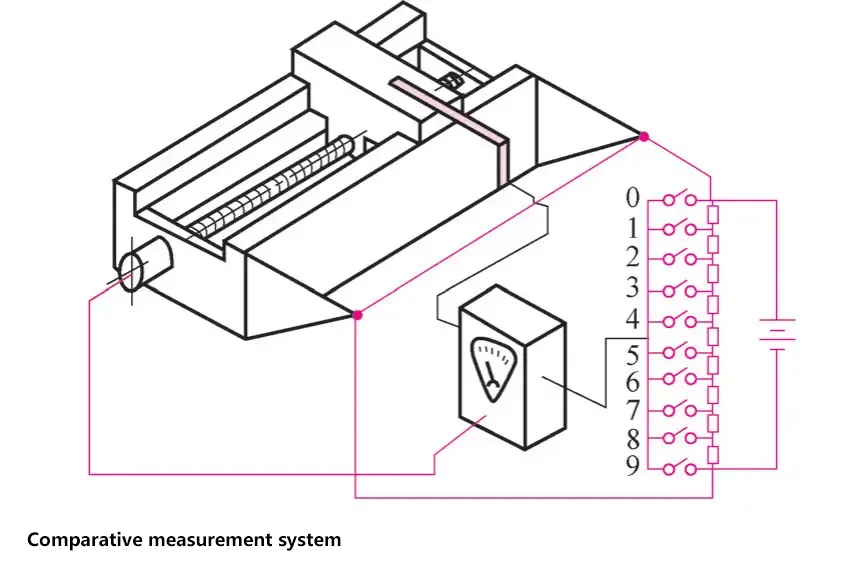

(1) Vergleichsmessung (analoge Messung)

Ein auf dem Schlitten befestigter Schleifkontakt nimmt eine dem Schlittenhub entsprechende Spannung von einem Schiebedrahtwiderstand auf. Diese Spannung (Istwert) wird mit einer Spannung (Sollwert) verglichen, die von einem schaltungsbedingten Widerstand erzeugt wird. In der nebenstehenden Abbildung wird die Spannung bei geschlossenem Schalter 4 als Sollwert genommen.

In der praktischen Messung werden drei solcher Brückenschaltungen verwendet: eine für die Grobeinstellung, eine für die Halbfeineinstellung und die dritte für die Feineinstellung.

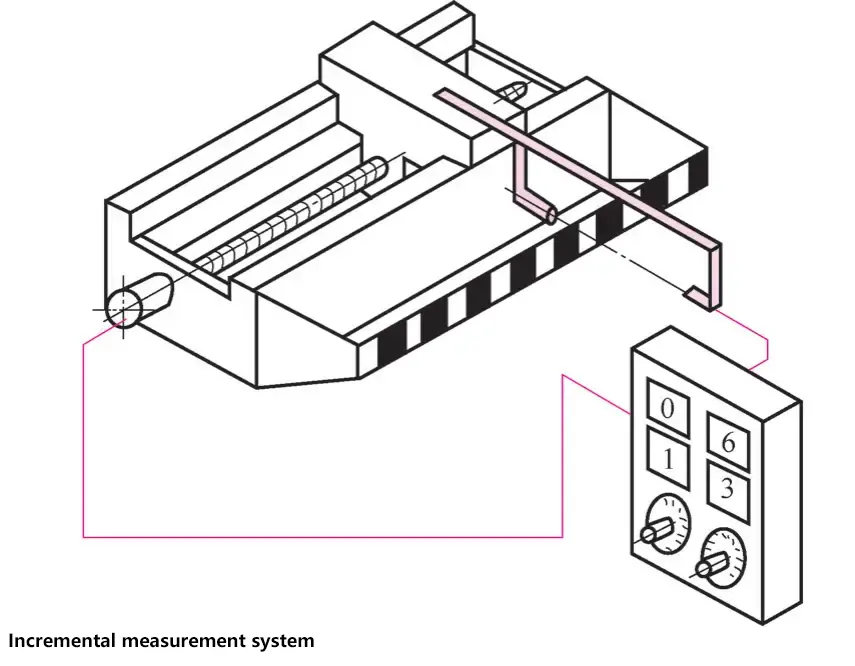

(2) Inkrementalmessung (inkrementale Hubmessung)

Ein Glasmaßstab weist in bestimmten Abständen, z. B. alle 0,01 mm, abwechselnd helle und dunkle Bereiche auf. Eine auf dem Objektträger angebrachte fotoelektrische Zelle tastet die Skala ab, und jedes Mal, wenn ein Hell-Dunkel-Übergang erkannt wird, wird ein Impuls an einen Zähler gesendet. Die Zählung auf dem Zähler entspricht dem tatsächlichen Hubwert.

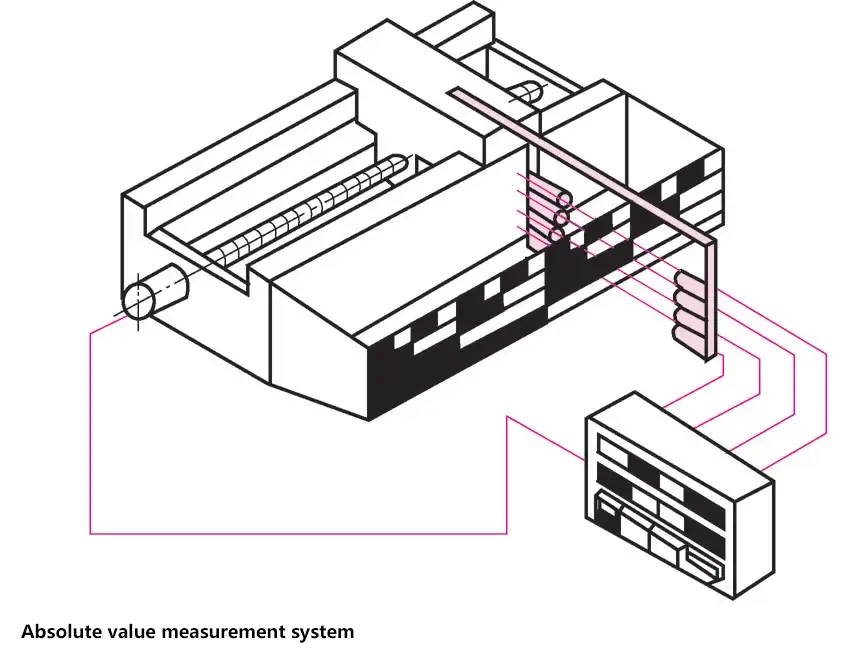

(3) Messung des absoluten Werts (Messung des absoluten Hubs)

Mehrere fotoelektrische Zellen erfassen eine Skala mit mehreren hellen und dunklen Linien. Jede Länge entspricht einer Kombination aus hellen und dunklen Feldern, die als Maß, d. h. als tatsächlicher Wert, auf einer Anzeige dargestellt wird.

3. Arten der numerischen Steuerung

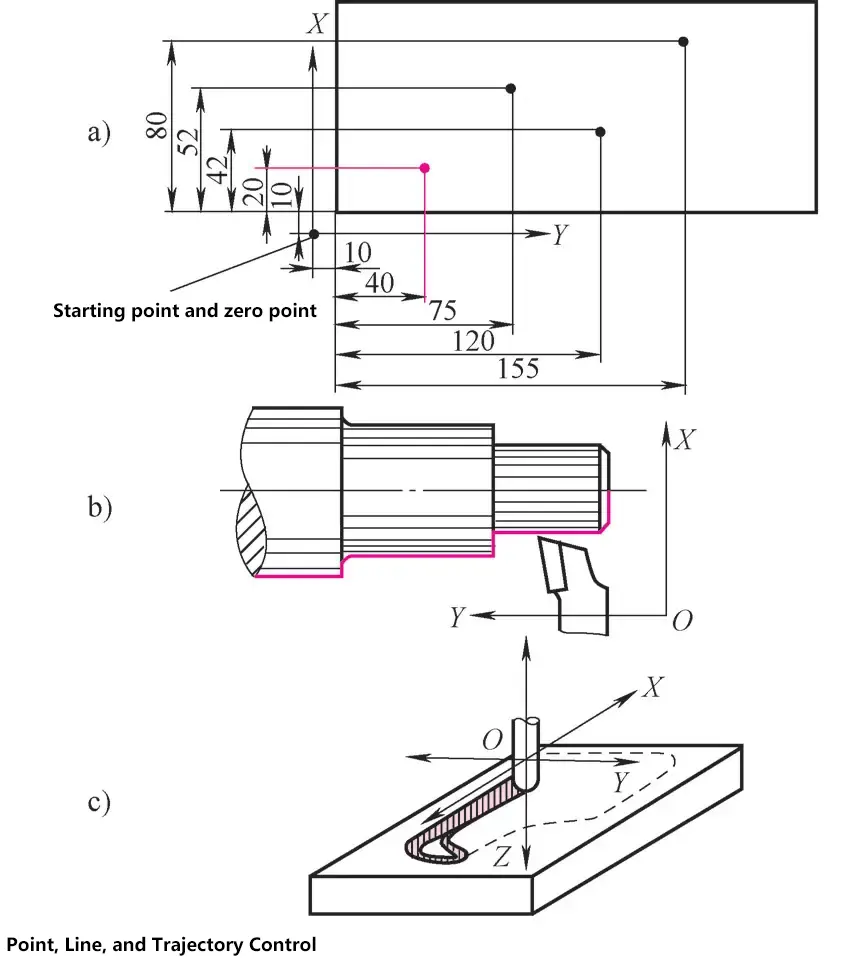

(1) Punkt-zu-Punkt-Kontrolle

Bei der Punkt-zu-Punkt-Steuerung werden nur die Endpunkte des Hubs gesteuert, weshalb sie ursprünglich bei Bohrmaschinen eingesetzt wurde. Wenn zum Beispiel zwei Hübe mit X=50 und Y=30 erforderlich sind, können sie nacheinander oder gleichzeitig ausgeführt werden; die Reihenfolge spielt keine Rolle. Dieser Vorgang kann erst nach Erreichen der programmierten Koordinatenpunkte für das Schneiden beginnen.

(2) Geradlinige Kontrolle

Bei der geradlinigen Steuerung erfolgt die Bewegung immer in eine Richtung, entweder in X- oder in Y-Richtung. Nur in wenigen Ausnahmefällen gibt es eine gleichzeitige Bewegung in zwei Richtungen, wobei Bewegungen mit gleicher Geschwindigkeit in beide Richtungen verwendet werden, um 45°-Fasen oder Innenecken zu erzeugen.

Die gewünschte Werkstückform wird durch eine bestimmte Abfolge von Hüben in der X- und Y-Achse und deren jeweiligen Längen erzeugt. Die Bearbeitung des Werkstücks erfolgt durch geradlinige Bewegungen.

(3) Konturenkontrolle

Bei der Bahnsteuerung können komplexe Werkstückformen durch gleichzeitige Bewegung in zwei oder sogar drei Richtungen bearbeitet werden. Die erforderlichen Geschwindigkeiten in den gleichzeitigen Bewegungsrichtungen müssen von einem Interpolator (Rechner) berechnet werden. Bahnsteuerungsmaschinen können auch für Punkt-zu-Punkt- und geradlinige Steuerungsvorgänge eingesetzt werden.

Die numerische Steuerungstechnik findet breite Anwendung in Branchen wie der mechanischen Fertigung, der Druck-, Textil-, Verpackungs- und Baustoffindustrie.