1. Prozess der Aktenanpassung

Der Vorgang, bei dem ein Feilverfahren angewendet wird, damit zwei oder mehr zusammengehörige Teile bestimmte technische Anforderungen erfüllen, wird als Feilung bezeichnet.

(1) Auswahl der Referenzteile für die Feilenanpassung

1) Definition von Referenzteilen für die Feilenanpassung

Referenzteile für die Feilanpassung beziehen sich auf das "Schablonenteil", das vor der Feilanpassung aus allen Feilanpassungsteilen durch Prozessanalyse ausgewählt wird. Dieses Teil kann nach der Bearbeitung als Messschablone verwendet werden, die mit Messwerkzeugen während der Feilenanpassung anderer passender Teile zusammenarbeitet, um die Feilgenauigkeit anderer passender Teile gemeinsam zu messen und zu kontrollieren, wodurch die erforderliche Feile genau und schnell fertiggestellt wird. Montage Genauigkeit.

2) Grundsätze für die Auswahl von Referenzteilen

Referenzteile sollten die geforderten Werte für Maßgenauigkeit, Form- und Lagegenauigkeit sowie Oberflächenrauhigkeit durch Feilen leichter erreichen als andere passende Teile.

Konvexe Teile werden als Referenzteile bevorzugt, da konvexe Teile im Vergleich zu konkaven Teilen leichter zu messen sind, d. h. ihre Genauigkeit lässt sich durch Messung leichter kontrollieren. Da konkave Teile Innenflächen haben, sind Messwerkzeuge nur schwer zugänglich, was Messvorgänge schwierig macht. Wenn konkave Teile leicht zu messen sind, können sie auch als Referenzteile für die Passung mit konvexen Teilen verwendet werden.

(2) Prozess der Aktenanpassung

1) Ablage von Referenzteilen

Der Prozess der Aktenanpassung wird im Allgemeinen in Einzelablage- und Aktenanpassungsverfahren unterteilt. Die Methode des individuellen Feilens ist wie oben beschrieben. Normalerweise läuft das Feilverfahren wie folgt ab: Zuerst werden die Referenzteile gefeilt. Wenn die Referenzteile die geforderte Maßgenauigkeit, Form- und Lagegenauigkeit und Oberflächenrauhigkeit erfüllen (die Oberflächenrauhigkeit der Referenzteile ist in der Regel eine Stufe höher als die technischen Anforderungen auf den Zeichnungen), ist die Bearbeitung beendet. Beim anschließenden Einpassen der Dateien können die Referenzteile als Schablonenteile nicht mehr bearbeitet werden.

2) Ablage von anderen passenden Teilen

Feilen Sie andere passende Teile, um die Anforderungen an die Form- und Lagegenauigkeit und die Oberflächenrauheit zu erfüllen, und lassen Sie dabei die Beschnittzugabe für die Feilenanpassung. Wenn es sich bei einem konkaven Teil um ein Gegenstück handelt, ist es im Allgemeinen ratsam, relevante Außenflächen des konkaven Teils als Messreferenzen zu wählen, um die Kontrolle der Bearbeitungsgenauigkeit bei der Bearbeitung der Innenfläche eines konkaven Teils zu erleichtern; daher muss die Umrissreferenzfläche des konkaven Teils eine höhere Form- und Positionsgenauigkeit erreichen.

3) Anpassungsprozess

Verwenden Sie das Referenzteil zum Vergleich und zur Probeanpassung anderer passender Teile. Messen Sie passende Teile mit der Lichtspaltmethode oder der Farbabstrichmethode, um die Ablageflächen der passenden Teile zu bestimmen. Kombinieren Sie dann die Messwerkzeuge, um die passenden Teile zu messen, die Beschnittzugabe zu bestimmen und schrittweise zu bearbeiten, um die erforderliche Passgenauigkeit zu erreichen.

(3) Über die berührungslose Anprobe

Da man bei der berührungslosen Montage keine Referenzteile (Messschablonen) verwenden kann, um passende Teile direkt zu messen, kann man die geforderte Passgenauigkeit nur durch sorgfältige Messarbeiten an allen passenden Teilen kontrollieren.

Um die Einpassarbeiten effektiver zu gestalten, sollten die Auswirkungen von Form- und Lagefehlern auf die Funktionsmaße umfassend analysiert und möglichst viele Referenzteile als Vorlagen für Vergleichsarbeiten verwendet werden. Durch sorgfältige Beobachtung und genaues Messen werden Anpassungen und Probemontagen von passenden Teilen durchgeführt.

Um eine zufriedenstellende berührungslose Anpassung durchzuführen, sind außerdem eine gute Beobachtungsgabe und Fingerspitzengefühl bei der Anprobe erforderlich. Techniken zur Verwendung scharfer Tasterzirkel können Korrekturen bei der Feilenanpassung erheblich erleichtern. Diese Fähigkeiten müssen erforscht, zusammengefasst und Erfahrungen gesammelt werden.

(4) Über die Messung und Kontrolle der Symmetrie bei der Ablage

Nach der Bearbeitung müssen die Passstücke in Bezug auf Geradheit und Ebenheit des Umrisses bestimmten Präzisionsanforderungen genügen.

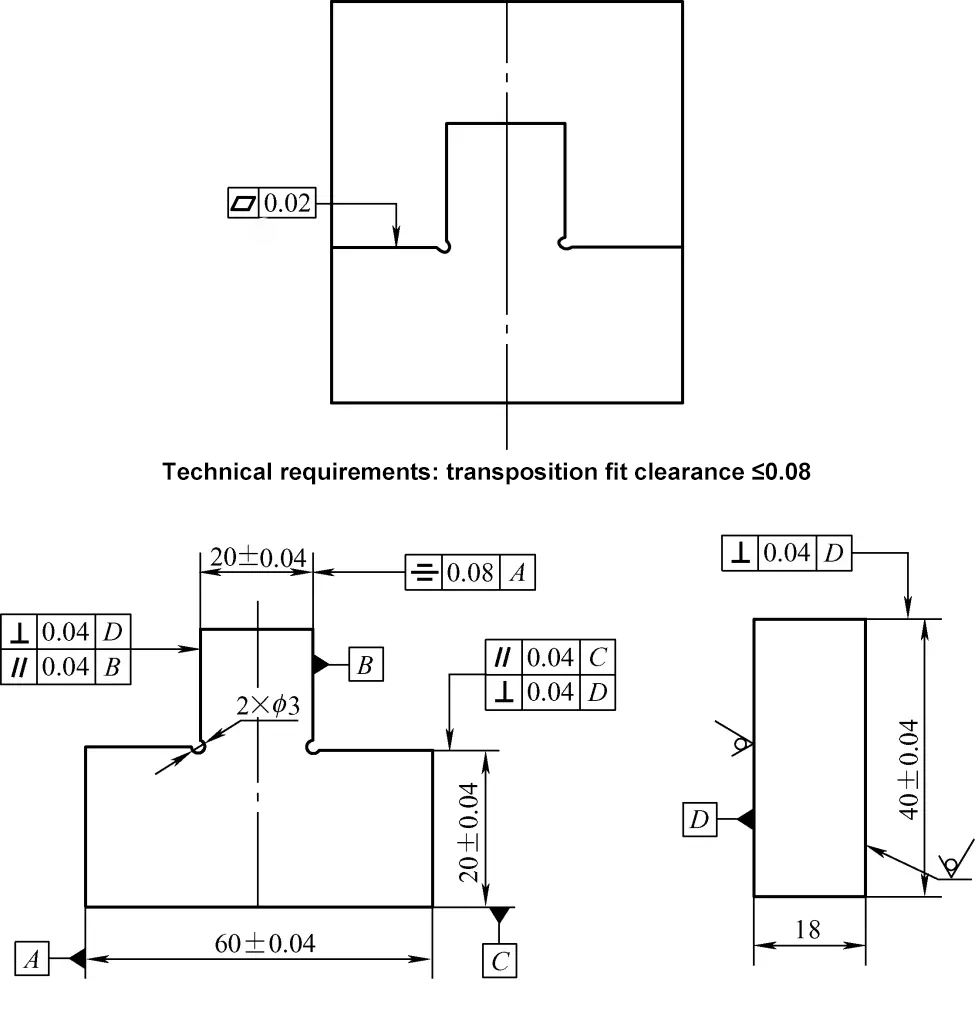

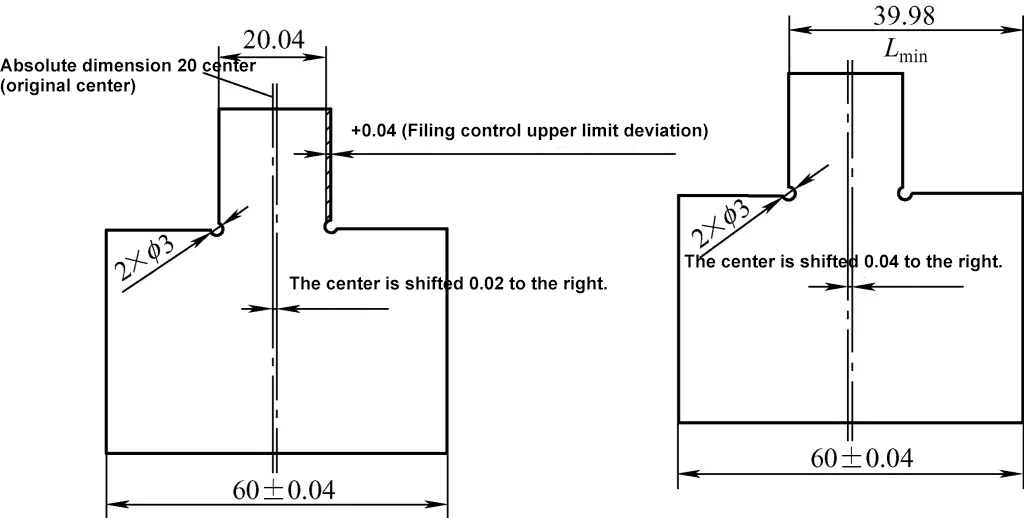

Für symmetrische Passstücke ist in der Regel eine Rotationspassung erforderlich. Wenn die Symmetrieanforderungen während der individuellen Bearbeitung nicht erfüllt werden, wird es für die Ebenheit der Konturen nach der Montage schwierig sein, die geforderte Präzision zu erreichen, insbesondere nach der Drehung, wo die Ebenheit der Konturen nicht gewährleistet werden kann, wie in Abbildung 1 gezeigt. Daher sollte die Bearbeitungsreihenfolge vernünftig festgelegt und die Symmetrie durch Messungen kontrolliert werden.

1) Bearbeitung der Bestellung

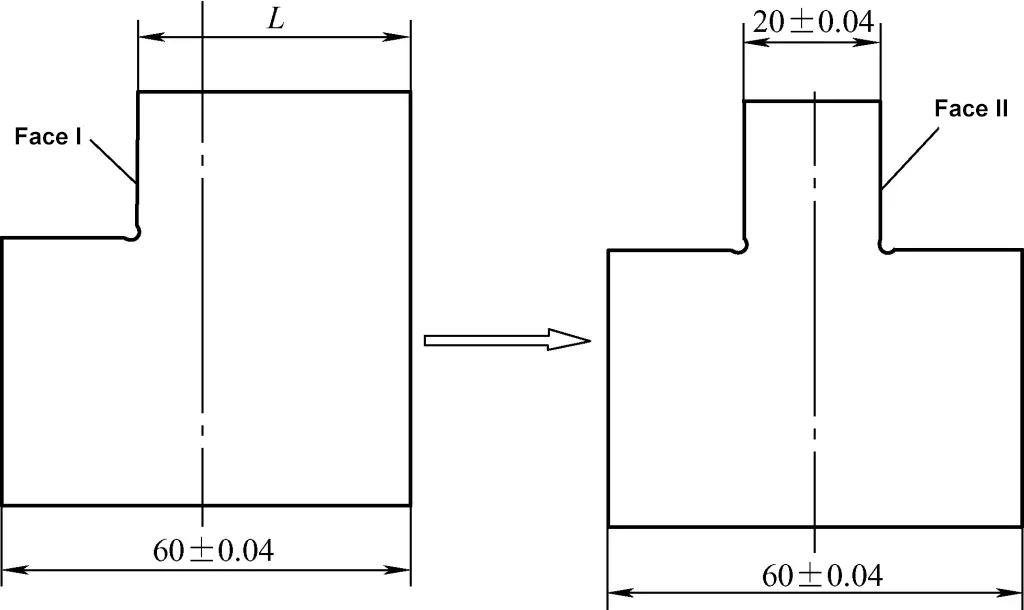

Wie in Abbildung 1 dargestellt, sollte zur Gewährleistung der Symmetrie der Nabe (Abmessung 20) mit Bezug A (siehe Abbildung 1) bei der Bearbeitung auf einer Seite Material zurückbehalten werden (siehe Abbildung 2), anstatt das gesamte Material von beiden Seiten der Nabe abzusägen. Kontrollieren Sie das Maß L auf der gefeilten Fläche I. Wenn das Maß L den Anforderungen entspricht (wie unten beschrieben), sägen Sie das restliche Material dieser Seite ab und kontrollieren Sie gleichzeitig die gefeilte Fläche II auf (20±0,04)mm.

2) Messung des Symmetriefehlers

Aus der Sicht der Feilbearbeitung bezieht sich der Symmetriefehler auf die Abweichung zwischen der Mittelebene der beiden bearbeiteten Oberflächen und der theoretischen Mittelebene nach der Feilbearbeitung.

Wie in Abbildung 1 dargestellt, beträgt die Symmetrietoleranz der Nabe (20±0,04) mm in Bezug auf den Achsennullpunkt A 0,08 mm für das Werkstück. Wie in Abbildung 3 dargestellt, muss diese Symmetrieanforderung durch eine indirekte Messung des Maßes L sichergestellt werden.

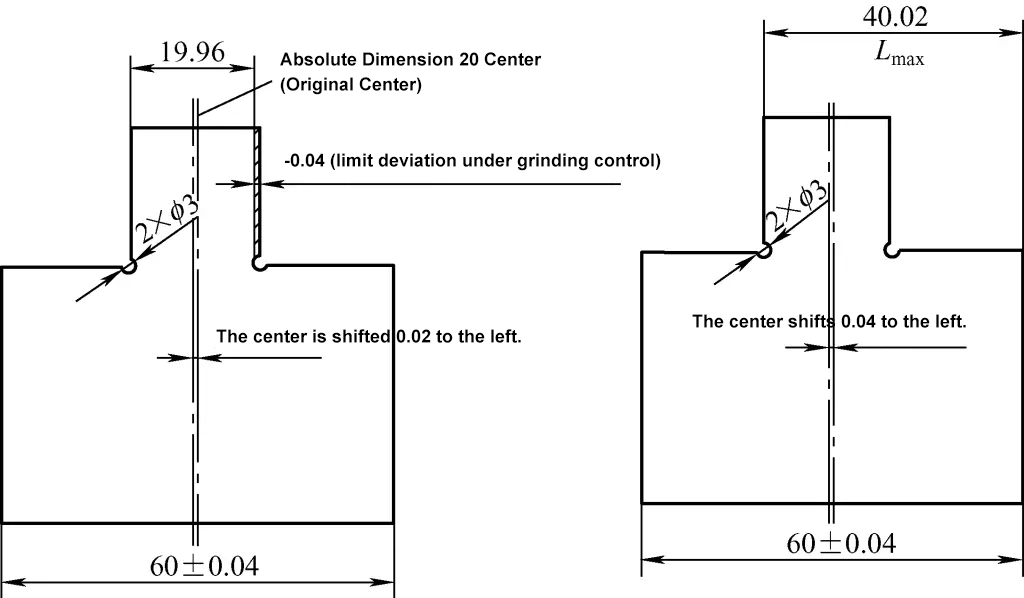

① Maximales Kontrollmaß Lmax.

Wie in Abbildung 4 zu sehen ist, beträgt die untere Grenzabweichung bei der Kontrolle der Nabenabmessung 19,96 mm, was zu einem ursprünglichen Versatz in der Mitte links von 0,02 mm führt. Die aktuelle Symmetrietoleranz beträgt 0,08 mm. Nach dem Konzept der Symmetrietoleranz beträgt der maximal zulässige Linksversatz der Nabenmittelebene (0,02 + 0,02) mm. Daraus folgt, dass das Kontrollmaß Lmax = 40,02 mm.

② Minimales Kontrollmaß Lmin.

Wie in Abbildung 5 dargestellt, beträgt der ursprüngliche Versatz in der Mitte rechts 0,02 mm, nachdem die Nabenabmessung auf die obere Grenzabweichung von 20,04 mm gefeilt wurde. Die aktuelle Symmetrietoleranz beträgt 0,08 mm. Nach dem Konzept der Symmetrietoleranz beträgt der maximal zulässige Rechtsversatz der Nabenmittelebene (0,02 + 0,02) mm. Daraus ergibt sich das Kontrollmaß Lmin = 39,98 mm.

2. Beispielanalyse für die Ablage und Anpassung von Teilen - Erster Teil

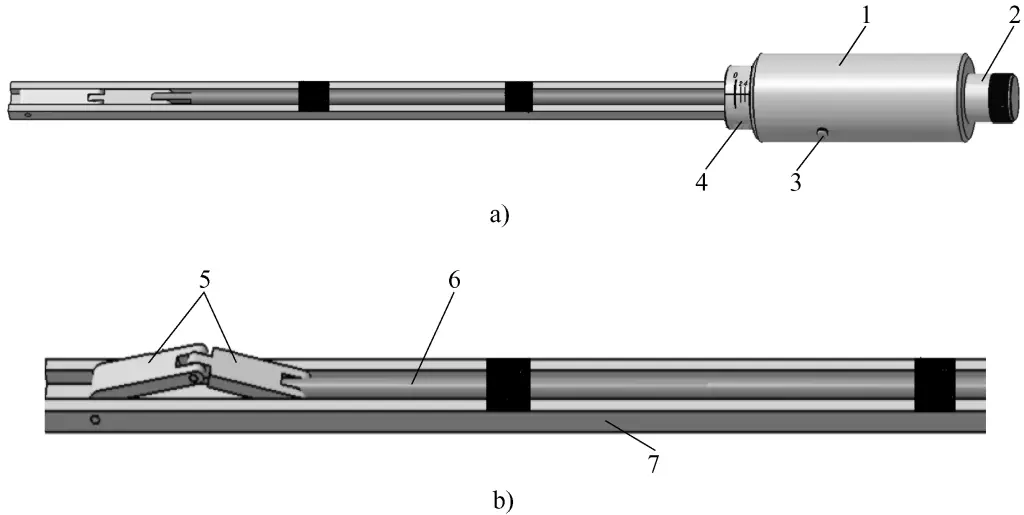

Wie in den Abbildungen 6a und 6b dargestellt, handelt es sich um ein Instrument zur Messung des Spalts zwischen Stator und Rotor während der Motorwartung (auch Fühlerlehre genannt), dessen Aufbau wie folgt beschrieben wird:

1-Bewegliche Hülse

2-Feineinstellvorrichtung

3-Movable Pin Shaft

4-Fix-Hülse

5-Messblock

6-Beweglicher Messstab

7-Maßstab Körper

1) Die bewegliche Muffe und das Ende des beweglichen Messstabs sind mit Gewinden verbunden (Gewindespezifikation ist M10×1mm).

2) Die beiden Messblöcke und der bewegliche Messstab sind durch bewegliche Scharniere verbunden.

Das Funktionsprinzip der Fühlerlehre ist wie folgt:

Wenn die bewegliche Hülse nicht gedreht wird, fluchtet die Nullmarke auf der festen Hülse mit der Nulllinie auf der beweglichen Hülse (siehe Abbildung 6a). Wenn die bewegliche Hülse gegen den Uhrzeigersinn gedreht wird, dreht sich der bewegliche Messstab entlang des kreisförmigen Schlitzes der festen Hülse im Kreis. Nach dem Prinzip der Spiralübertragung bewegt sich der bewegliche Messstab nach links (siehe Abbildung 6). Währenddessen heben sich die beiden Messblöcke (siehe Abbildung 6b), und die angehobene Höhe kann auf der beweglichen Hülse angezeigt werden.

Die aktuelle Aufgabe besteht darin, die beiden Messblöcke zu feilen und einzupassen.

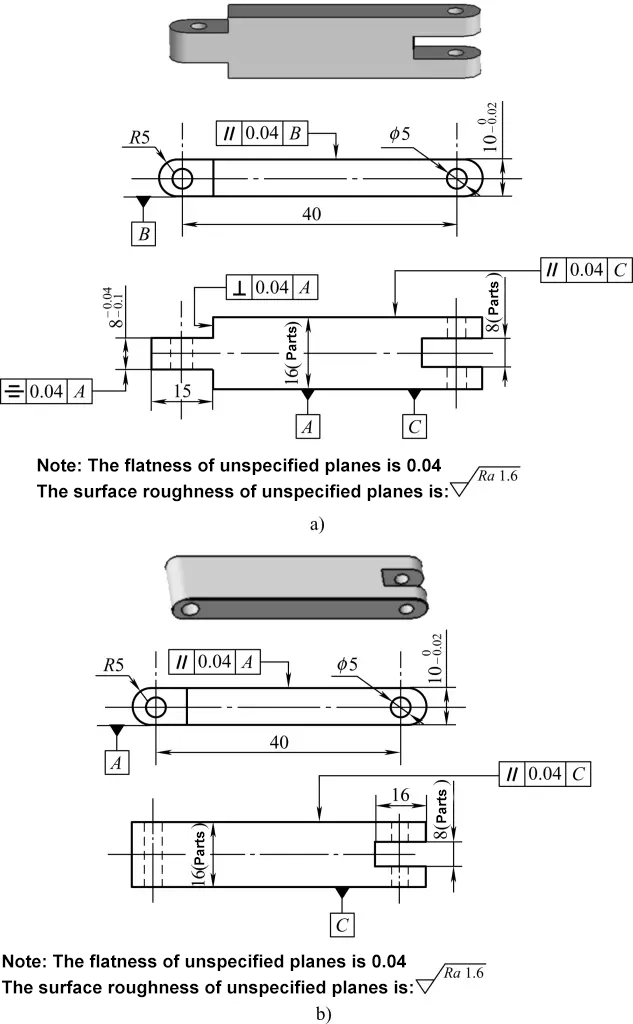

Die Abmessungen der beiden Messblöcke sind in Abbildung 7 dargestellt.

a) Messblock Eins

b) Messblock Zwei

(1) Technische Anforderungen für die Einreichung

1) Entsprechend den Nutzungsanforderungen sollten die beiden Messblöcke reibungslos in der Nut des Linealkörpers gleiten und nicht nach links und rechts wackeln. Daher sollten die beiden Messblöcke nach dem Feilen aneinanderstoßen:

① Nach dem Feilen der Seiten der beiden Messklötze sollten sie den in Abbildung 7 dargestellten Anforderungen an die Maß- und Formgenauigkeit entsprechen (Anforderungen an die Passung zwischen dem Messklotz und den beiden Innenseiten der Linealkörper-Nut).

Nach dem Feilen des gelenkigen Teils der beiden Messblockenden sollte dieser den in Abbildung 7 dargestellten Anforderungen an die Maß- und Formgenauigkeit entsprechen (Anforderungen an die Passung der konvexen und konkaven Teile der Messblockenden).

Nach dem Feilen des gelenkigen Teils des Messblocks zwei und des beweglichen Messstabendes sollte dieser den in Abbildung 7 dargestellten Anforderungen an die Maß- und Formgenauigkeit entsprechen (Anforderungen an die Passung der konvexen und konkaven Teile der Messblockenden).

Die Unterseiten der beiden Messblöcke sollten entsprechend den Nutzungsanforderungen gut mit der Unterseite der Linealnut in Kontakt kommen. Das heißt, wenn die Fühlerlehre nicht in Gebrauch ist (die bewegliche Hülse wird nicht gedreht), sollte die obere Fläche des Messblocks auf derselben horizontalen Ebene liegen wie die obere Ebene des Linealkörpers. Nach dem Feilen des Messblocks sollten die obere und die untere Fläche daher den in Abbildung 7 dargestellten Anforderungen an die Maß- und Formgenauigkeit entsprechen.

Ablagewerkzeuge

Je nach Form und Größe der beiden Messklötze sind zum Feilen eine 10″-, eine 6″- und eine 4″-Flachfeile auszuwählen, wobei die nicht bearbeiteten Kanten der 4″-Flachfeile zu polieren sind; ein Satz von Formfeilen.

Ablageverfahren

Materialien vorbereiten

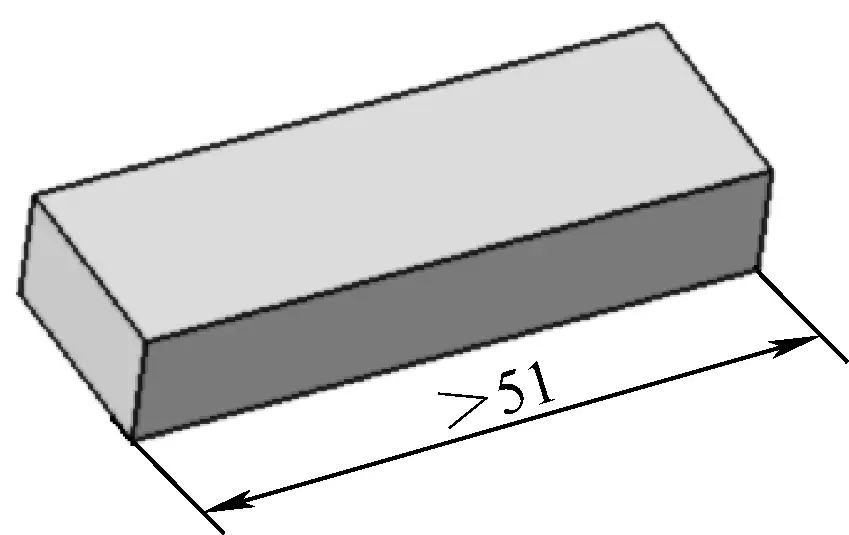

Bereiten Sie einen Block aus Rohstahl (20 Stahl) mit den Abmessungen 18 mm × 10 mm × 110 mm vor.

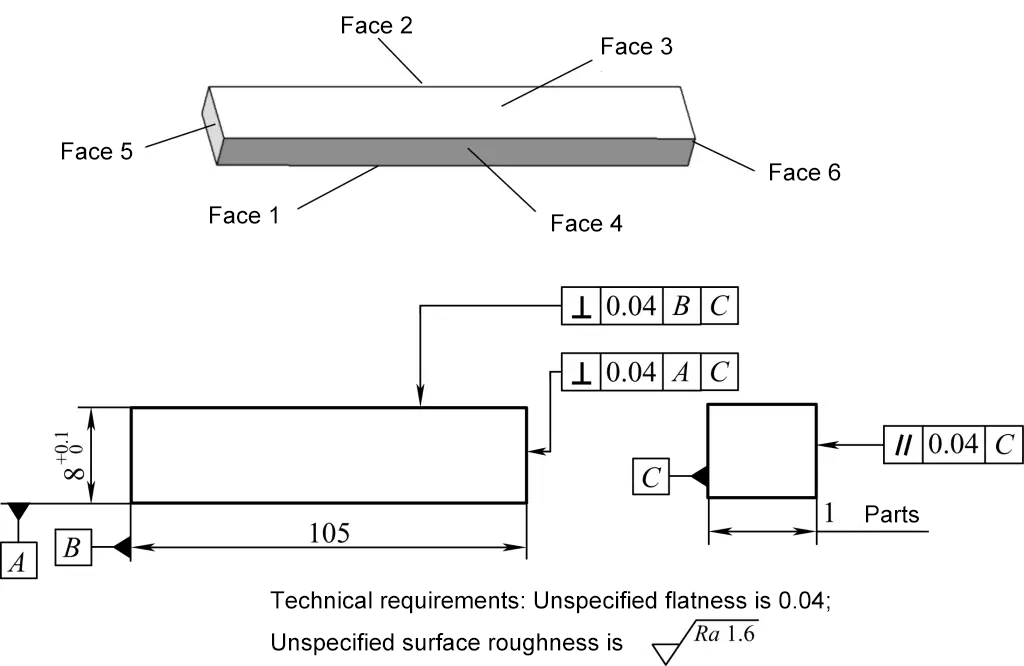

Feilen Sie das rechteckige Prisma (siehe Abbildung 8)

Feilen Sie zunächst die Fläche 1 flach, indem Sie ein Lineal mit Messerkante verwenden, um ihre Ebenheit mit einer Genauigkeit von 0,04 mm zu kontrollieren, und stellen Sie sicher, dass der Wert der Oberflächenrauheit von Fläche 1 innerhalb von Ra1,6μm liegt.

Verwenden Sie die Fläche 1 als Referenz, um die Bearbeitungsgrenze der Fläche 3 zu markieren, und feilen Sie die Fläche 3 so, dass sie die Anforderungen an Größe und geometrische Toleranz erfüllt, wie in Abbildung 8 dargestellt.

Feilen Sie die Oberfläche 2 mit einer Ebenheits- und Rauheitskontrolle ähnlich wie bei Oberfläche 1 und kontrollieren Sie die Rechtwinkligkeit von Oberfläche 2 zu Oberfläche 1 (siehe Abbildung 8).

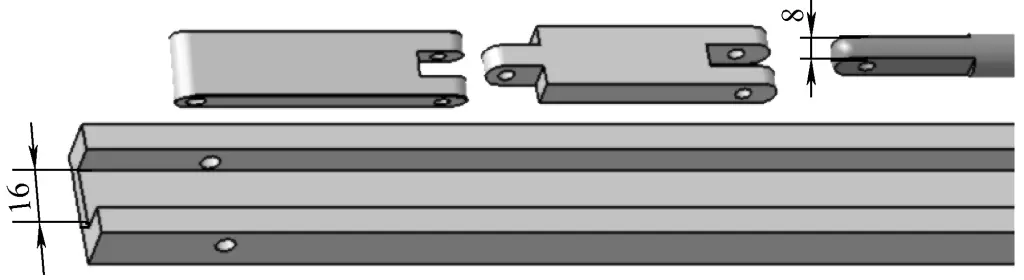

Wie in Abbildung 9 dargestellt, feilen Sie die Oberfläche 4 entsprechend der tatsächlichen Größe der Linealnut, wobei Sie die Abmessung auf 16 mm kontrollieren und ein Passungsspiel zwischen der Linealnut und der 16-mm-Abmessungsrichtung von 0,04 mm erreichen.

Feilen Sie beide Endflächen 5 und 6, wobei Sie darauf achten sollten, dass die Fläche 5 senkrecht zu den Flächen 1 und 2 und die Fläche 6 senkrecht zu den Flächen 1 und 2 steht, und kontrollieren Sie die Gesamtlänge auf 105 mm.

Teilen Sie das rechteckige Prisma in einen ersten und einen zweiten Teil, wie in Abbildung 10 dargestellt.

Prozessmessblock eins

- Feilen Sie eine 8 mm × 16 mm große Nut (entsprechend der Feilpassung des beweglichen Messstabendes, siehe Abbildung 7, Abbildung 9), wobei der Spalt zwischen dem beweglichen Messstab und den 8 mm × 16 mm großen Nutseiten folgende Werte haben muss: 0,04 mm

- Feilen Sie den äußeren Bogen des Rillenendes auf R5mm, auf eine Gesamtlänge von 50mm.

- Feilen Sie einen 8mm × 15mm großen Endbogen nach R5mm.

- Feilen Sie den 8 mm × 15 mm großen Endvorsprung so ab, dass er die in Abbildung 7 gezeigte Maß- und Formgenauigkeit aufweist.

Prozessmessblock zwei (siehe Abbildung 7b, Abbildung 9)

Bearbeiten Sie eine 8 mm × 16 mm große Nut nach demselben Verfahren wie die Nut in Teil eins. Konzentrieren Sie sich darauf, das Passungsspiel der Nut mit der Nabe von Teil eins auf 0,04 mm zu kontrollieren.

Feilen Sie die linken und rechten Endbögen von Teil zwei auf R5mm, auf eine Gesamtlänge von 50mm.

3. Analyse der Passgenauigkeit von Teilen - Erster Teil

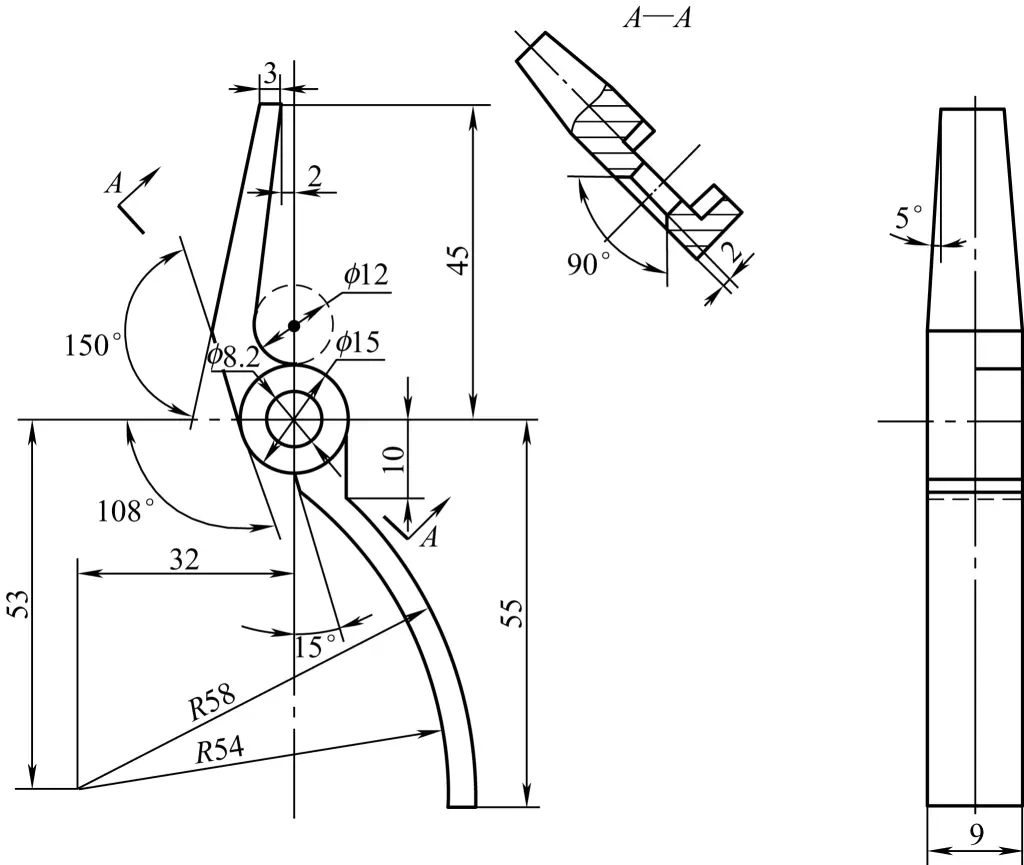

Der in Abbildung 11 gezeigte Isolatorenzieher ist ein häufig verwendetes, selbst hergestelltes Werkzeug bei der Wartung und Installation von Übertragungsleitungen. Im Folgenden wird der Herstellungsprozess des Zangenkörpers beschrieben:

Materialien vorbereiten

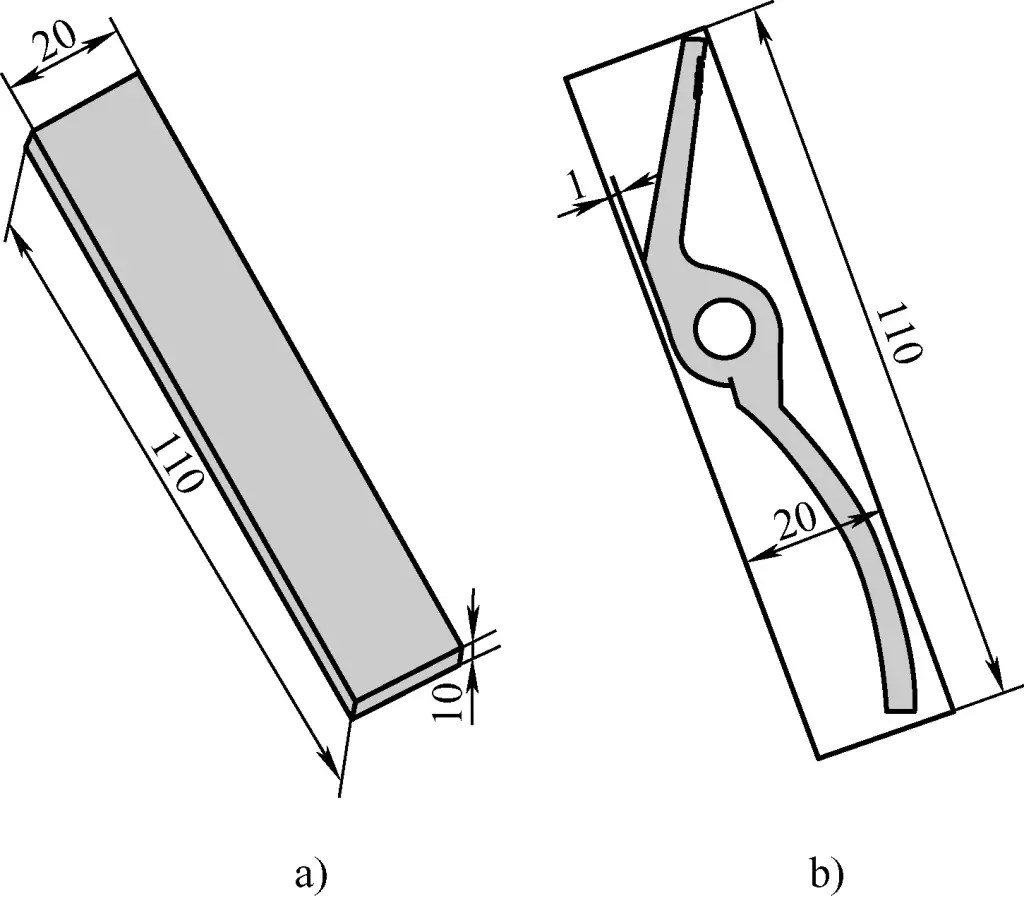

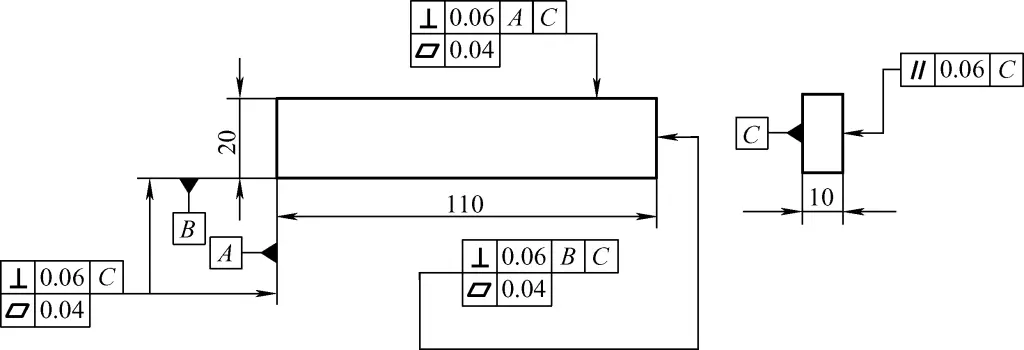

Die Abmessungen des Stahlblechs Band 35 betragen 110mm×20mm×10mm (Dicke), wie in Abbildung 12 dargestellt.

a) Leere Abmessungen

b) Form nach der Umformung

(2) Rohlinge für Feilstreifen (siehe Abbildung 13)

- Feilen Sie die Oberfläche A der Streifenplatte mit einer Ebenheit von 0,04 mm senkrecht zu C.

- Feilen Sie die Oberfläche B der Streifenplatte mit einer Ebenheit von 0,04 mm senkrecht zu A und C.

- Verwenden Sie A und B als Referenzen (sowohl Anreiß- als auch Messreferenzen), feilen Sie die gegenüberliegenden Seiten der Referenzflächen A und B, um eine Ebenheit von 0,06 mm und die erforderliche Rechtwinkligkeit zu erreichen.

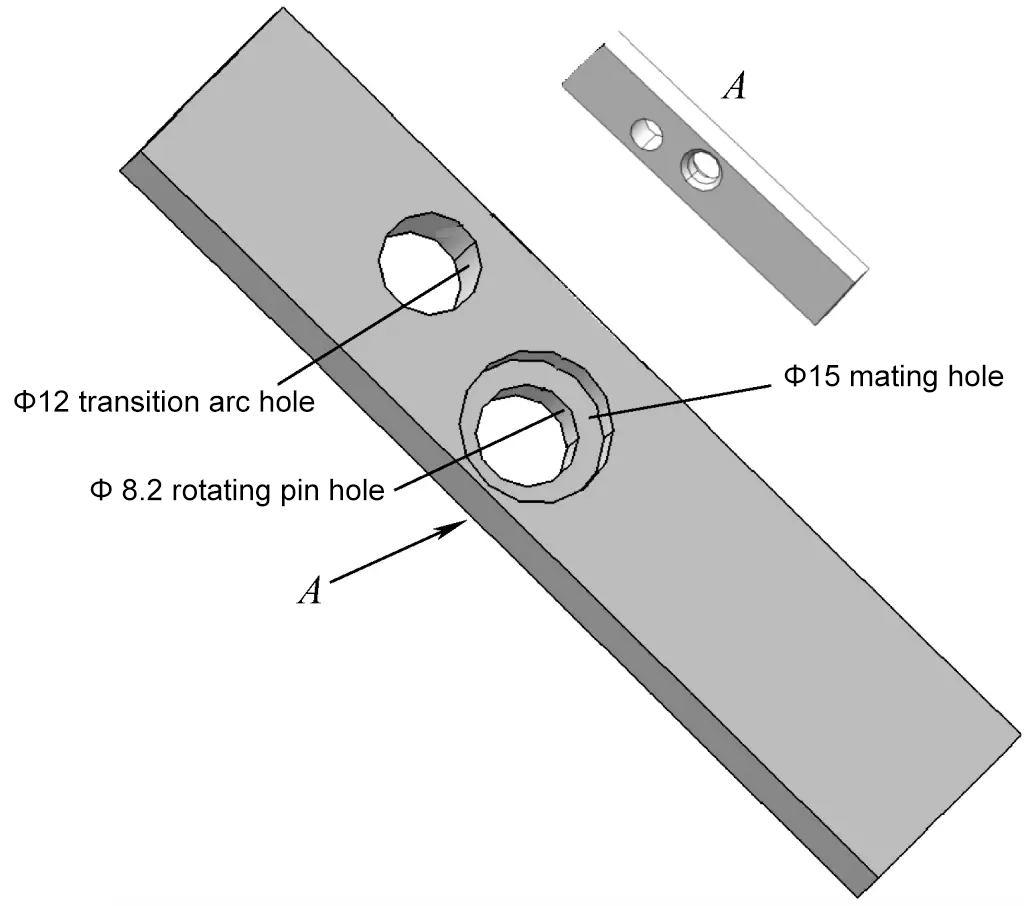

(3) Bearbeitung der Löcher (siehe Abbildung 14)

- Markieren Sie anhand der Zeichnungsmaße die Positionen und Durchmesser der 8,2-mm-Drehzapfenbohrung und der 12-mm-Übergangsbogenbohrung.

- Bohren Sie ϕ8,2 mm und ϕ12 mm große Löcher in den Blechzuschnitt, wie in Abbildung 14 dargestellt.

- Wie in den Abbildungen 14 und 11 dargestellt, verwenden Sie einen konischen Senkbohrer, um den oberen Konus für die 8,2 mm (für die Stiftentfernungszange) anzusenken.

- Verwenden Sie einen ϕ15mm Flachboden-Zylindersenker, um eine ϕ15mm Passbohrung auf eine Tiefe von 4,5mm zu versenken, wie in Abbildung 14 gezeigt.

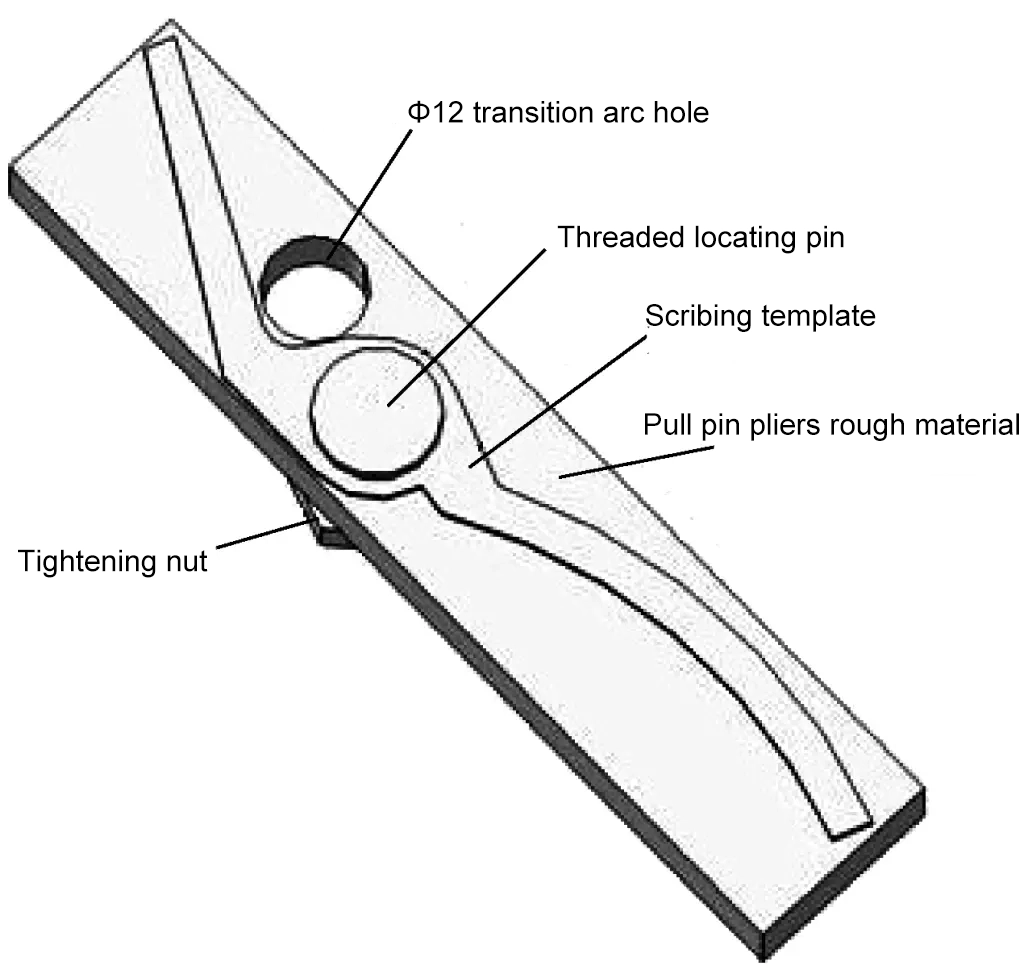

(4) Umrissmarkierung des Isolierstiftausziehers (siehe Abbildung 15)

1) Richten Sie das ϕ8,2mm-Drehzapfenloch der Schablone auf das ϕ8,2mm-Loch des Streifenplattenrohlings aus, setzen Sie den Gewindestift ein und befestigen Sie die Anreißschablone und den Streifenrohling mit einer Mutter.

2) Markieren Sie mit einem Anreißer die Konturlinien für die Auswerferzange entlang der Schablone.

(5) Materialentfernung

Entfernen Sie das überschüssige Material entsprechend der auf der Schablone markierten Bearbeitungslinie durch Sägen oder Bohren, wobei Sie besonders darauf achten sollten, keinen Meißel zu verwenden, da dieser den Zangenkörper verformen würde.

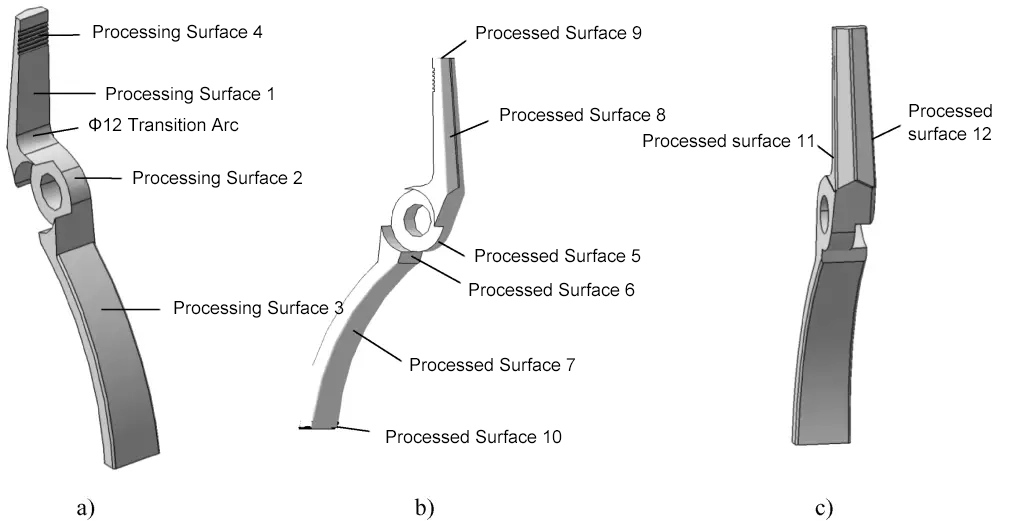

(6) Gesamtfeilung der Isolatorstiftzange

Die Bearbeitungsreihenfolge für die Gesamtfeilung der Isolierstift-Entfernungszange ist in Abbildung 16 dargestellt. Bei der Bearbeitung der Innenseite der Zangenbacken ist darauf zu achten, dass die Innenkontur tangential zum Anschlussbogen ϕ12mm verläuft.

a) Erster Schritt

b) Zweiter Schritt

c) Schritt drei