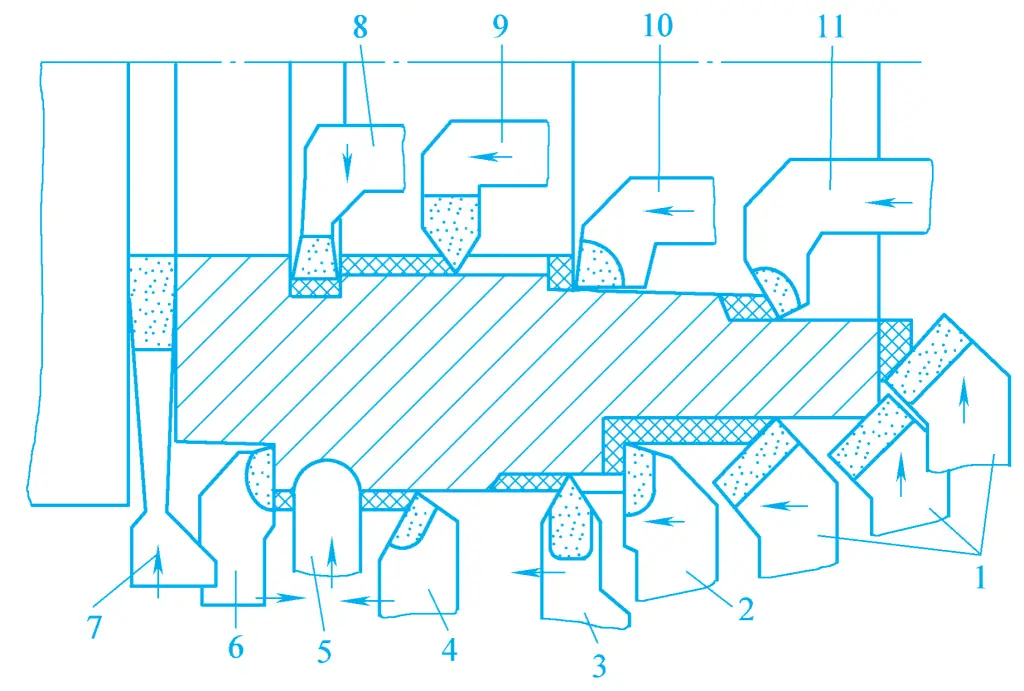

Das Verfahren der spanabhebenden Bearbeitung unter Ausnutzung der Drehbewegung des Werkstücks und der Bewegung des Werkzeugs auf der Drehmaschine wird als Drehbearbeitung bezeichnet. Die Rotationsbewegung des Werkstücks ist die Hauptbewegung, und die Bewegung des Werkzeugs auf der Werkzeugmaschine ist die Vorschubbewegung. Die Drehbearbeitung ist die grundlegendste Methode der spanabhebenden Bearbeitung und ist in der Maschinenbauindustrie weit verbreitet.

I. Merkmale der Drehbearbeitung

1. Breite Palette von Verfahren

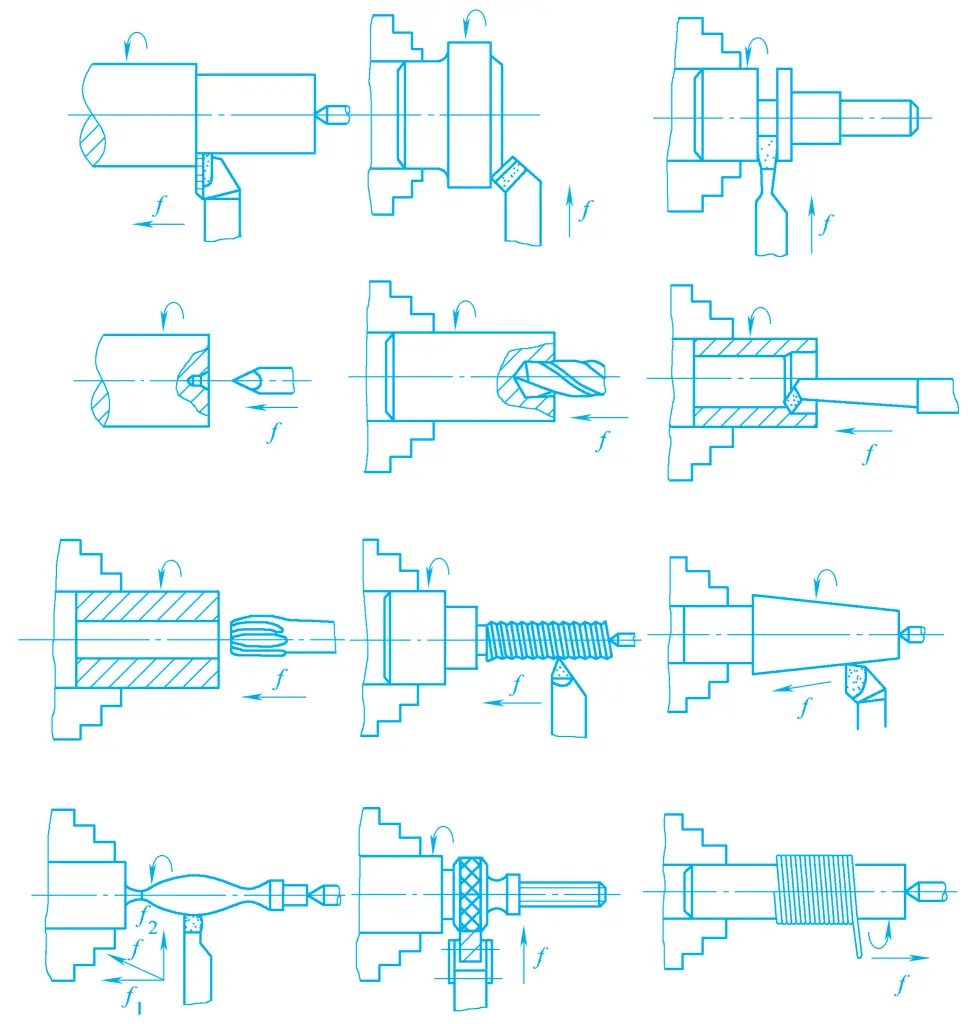

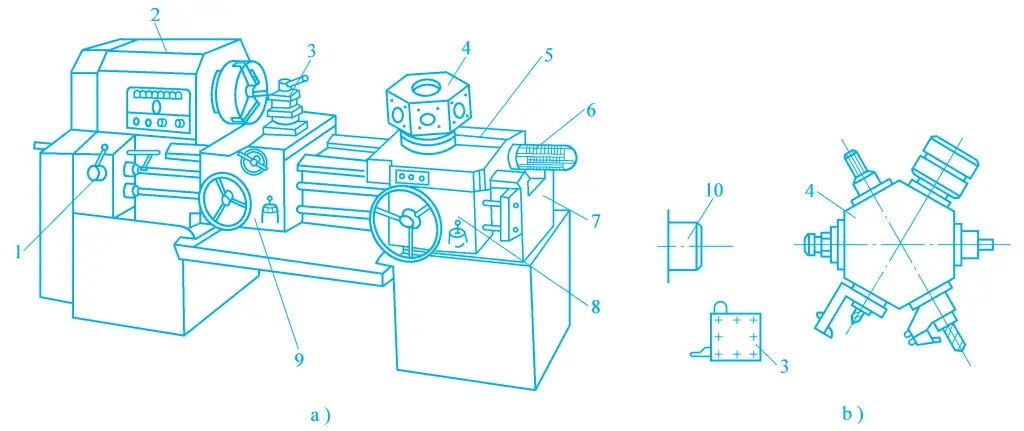

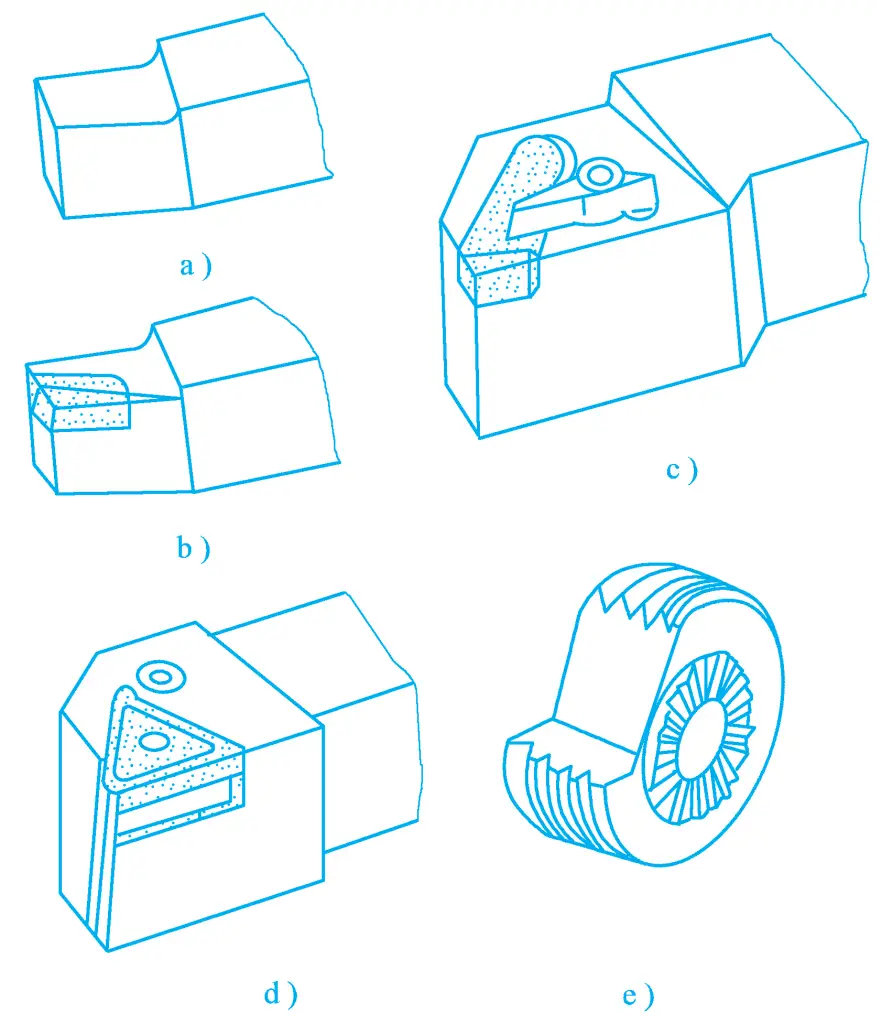

Die Drehbearbeitung wird hauptsächlich für die Bearbeitung verschiedener rotierender Oberflächen und der Stirnseiten rotierender Körper verwendet und kann auch zum Abstechen, Einstechen, Gewindeschneiden, Bohren, Reiben und Aufbohren verwendet werden, wie in Abbildung 1 dargestellt. Wenn Zubehörteile an der Drehmaschine installiert oder spezielle Drehvorrichtungen verwendet werden, können Teile mit komplexeren Formen bearbeitet werden; wenn die Drehmaschine entsprechend modifiziert wird, kann sie auch Aufbohren, Schleifen, Polieren und andere Bearbeitungen durchführen.

2. Hohe Produktivität

Beim Drehen ist die Drehung des Werkstücks im Allgemeinen nicht durch Trägheitskräfte begrenzt, und das Werkstück ist während des Bearbeitungsprozesses immer in Kontakt mit dem Drehwerkzeug, im Wesentlichen ohne Stoßerscheinungen, so dass sehr hohe Schnittgeschwindigkeiten verwendet werden kann. Darüber hinaus kann die Länge des Werkzeughalters, der aus der Werkzeugsäule herausragt, sehr kurz sein, die Größe des Werkzeughalters kann größer sein, und es kann eine große Hinterschnitttiefe und Vorschubgeschwindigkeit gewählt werden, wodurch eine hohe Produktivität erreicht wird.

3. Niedrige Bearbeitungskosten

Die Struktur des Drehwerkzeugs ist einfach, und das Schärfen und die Installation sind sehr bequem. Darüber hinaus wurden viele Drehvorrichtungen als Drehzubehör hergestellt, die die Spannbedürfnisse allgemeiner Teile erfüllen können, die Produktionsvorbereitungszeit ist kurz, daher sind die Bearbeitungskosten des Drehens niedriger.

4. Breiter Bereich der Bearbeitungsgenauigkeit

Je nach den Nutzungsanforderungen der Teile kann das Drehen niedrige, mittlere und sehr hohe Bearbeitungsgenauigkeiten erzielen.

(1) Grobes Drehen

Wenn es sich bei dem Rohling um ein Freiformschmiedestück oder ein großes Gussstück handelt, ist die Bearbeitungszugabe groß und ungleichmäßig. Durch das Schruppdrehen kann der größte Teil der Zugabe entfernt und die geometrischen Fehler reduziert werden, und die Maßtoleranzklasse für das Schruppdrehen ist im Allgemeinen IT18~IT15, Oberflächenrauhigkeit Ra>80μm.

(2) Halbgares Drehen

Mittlere und kleine Schmiede- und Gussteile können direkt halbscharf gedreht werden, der Toleranzgrad nach dem Halbscharfdrehen ist IT13~IT11, und der Oberflächenrauhigkeitswert ist Ra30~12.5μm.

(3) Semi-Finish-Drehen

Werkstücke, die keine hohe Maßgenauigkeit erfordern oder die vor der Feinbearbeitung bearbeitet werden, können für das Semi-Finish-Drehen vorbereitet werden. Die Toleranzklasse nach dem Semi-Finish-Drehen ist IT10~IT8, der Oberflächenrauhigkeitswert ist Ra6.3~3.2μm.

(4) Fertigstellen des Drehens

In der Regel als End- oder Vorbearbeitungsprozess für die Endbearbeitung kann die Toleranzklasse des Werkstücks nach dem Fertigdrehen IT8~IT7 erreichen, der Oberflächenrauhigkeitswert beträgt Ra1.6~0.8μm.

5. Hochgeschwindigkeits-Präzisionsdrehen ist die wichtigste Methode zur Bearbeitung hochpräziser rotierender Oberflächen von Nichteisenmetallen

Das Hochgeschwindigkeits-Präzisionsdrehen ist ein Verfahren zur Feinbearbeitung von Werkstücken mit Werkzeugen aus Hartlegierungen, kubischem Bornitrid oder Diamant, bei dem hohe Schnittgeschwindigkeiten, geringe Rückschnitttiefe und Vorschubgeschwindigkeit verwendet werden.

Für Nichteisenmetalle MetalleBeim Schleifen bleiben die Späne leicht an der Oberfläche der Schleifscheibe haften, was ein normales Schleifen unmöglich macht. Auf einer Hochpräzisionsdrehbank können jedoch mit Diamantwerkzeugen für Hochgeschwindigkeitsschneiden sehr gute Ergebnisse erzielt werden, der Maßtoleranzgrad kann im Allgemeinen IT6~IT5 erreichen, der Oberflächenrauhigkeitswert ist Ra1.0~0.1μm.

Darüber hinaus können CNC-Drehmaschinen Teile mit sehr hohen Anforderungen an die geometrische Genauigkeit bearbeiten. Auf horizontalen Drehmaschinen sind die Koaxialität der Stufen, die Rechtwinkligkeit der Stirnfläche zur Achse usw. leicht zu gewährleisten, aber für einige Teile mit vielen Stufen, strengen Positionierungsmaßen oder hohen Anforderungen an die Formgenauigkeit, wie z. B. kugelförmige Oberflächen, Sonderformen usw., ist es nicht leicht, auf horizontalen Drehmaschinen zu gewährleisten.

Zu diesem Zeitpunkt können CNC-Drehmaschinen eingesetzt werden. CNC-Drehmaschinen können komplexe Oberflächen bearbeiten, die auf allgemeinen Drehmaschinen nur schwer oder gar nicht zu bearbeiten sind, und sie können eine sehr hohe Bearbeitungsgenauigkeit erreichen.

II. Arten von Drehbänken

In gewöhnlichen mechanischen Fertigungsbetrieben machen Drehbänke den größten Teil der spanabhebenden Werkzeugmaschinen aus, etwa 20%~35% der Gesamtzahl der spanabhebenden Werkzeugmaschinen, und es gibt viele Arten.

Drehmaschinen lassen sich unterteilen in Instrumentendrehbänke, Drehautomaten, halbautomatische Drehbänke, Revolverdrehbänke, Vertikaldrehbänke, Flächendrehbänke, Horizontaldrehbänke, Kopierdrehbänke, Kurbel- und Nockenwellendrehbänke, Verzahnungsdrehbänke usw., wobei die Horizontaldrehbänke die am häufigsten verwendeten sind.

1. Horizontale Drehmaschine

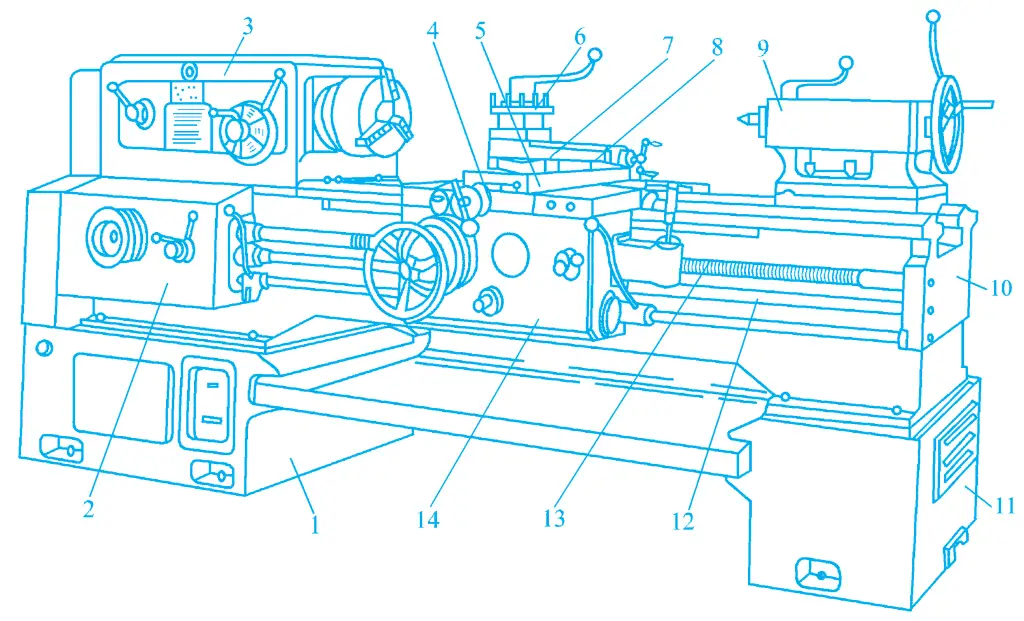

Im Folgenden werden am Beispiel der Horizontaldrehmaschine des Modells CA6140 (siehe Abbildung 2) die Bestandteile der Horizontaldrehmaschine und ihre Funktionen erläutert.

1, 11-Beiner

2-Zufuhrbox

3-Kopfstück

4-Sattel

5-Mittelschiebeplatte

6-Werkzeughalter

7-Drehtisch

8-Kleine Schiebetafel

9-Reitstock

10-Bett

12-Glatte Stange

13-polige Schraube

14-Folien-Kasten

(1) Spindelkasten

Der Spindelkasten 3 ist am linken Ende des Bettes 10 befestigt, und sein Inneres ist mit einer Spindel und einer Übertragungswelle sowie mit Mechanismen zur Geschwindigkeitsänderung, Richtungsänderung, Schmierung usw. ausgestattet. Sie wird von einem Elektromotor über einen Drehzahländerungsmechanismus angetrieben, um die Spindel zu drehen, die Hauptbewegung zu erreichen und die gewünschte Geschwindigkeit und Richtung zu erhalten. Das vordere Ende der Spindel kann mit einem selbstzentrierenden Dreibackenfutter, einem einfachwirkenden Vierbackenfutter und anderen Vorrichtungen zum Spannen von Werkstücken ausgestattet werden.

(2) Einspeisekasten

Der Vorschubkasten 2 ist an der linken Vorderseite des Bettes 10 befestigt und dient zur Änderung der Steigung des zu bearbeitenden Gewindes oder der Vorschubmenge des Kraftvorschubs.

(3) Diakasten

Der Gleitkasten 14 ist an der Unterseite des Sattels 4 befestigt und hat die Aufgabe, die Bewegung vom Vorschubkasten über die glatte Stange oder die Leitspindel auf den Werkzeughalter zu übertragen, so dass der Werkzeughalter eine Längs-, Quer- oder Einfädelbewegung ausführt.

Außerdem kann durch die Betätigung der Längs- und Quergriffe und der elektrischen Tasten oben ein im Schlittenkasten installierter Hochgeschwindigkeits-Elektromotor gestartet werden, der die schnelle Bewegung des Werkzeughalters in Längs- und Querrichtung ermöglicht. Der Schlittenkasten ist mit verschiedenen Griffen und Tasten ausgestattet, mit denen sich die Werkzeugmaschine bequem bedienen lässt.

(4) Sattel

Der Sattel 4 befindet sich auf dem oberen Teil des Bettes 10 und kann sich in Längsrichtung entlang der Führungsschienen auf dem Bett bewegen. Er ist mit einer mittleren Gleitplatte 5, einem Drehtisch 7, einer kleinen Gleitplatte 8 und einem Werkzeughalter 6 ausgestattet, so dass das Werkzeug eine Längs-, Quer- oder Diagonalbewegung ausführen kann.

(5) Reitstock

Der Reitstock 9 ist auf der hinteren Führungsschiene des Bettes 10 installiert und kann in Längsrichtung entlang der Führungsschiene verstellt und dann in der gewünschten Position fixiert werden, um Werkstücke unterschiedlicher Länge aufzunehmen. Die Pinole auf dem Reitstock kann mit Spitzen und verschiedenen Lochbearbeitungswerkzeugen ausgestattet werden, um das Werkstück zu unterstützen oder Lochbearbeitungen am Werkstück durchzuführen. Durch Drehen des Handrads wird die Pinole bewegt und ein Längsvorschub des Werkzeugs erreicht.

(6) Bett

Das Bett 10 ist auf dem linken Bettfuß 1 und dem rechten Bettfuß 11 befestigt. Das Bett ist das tragende Grundelement der Drehmaschine, auf dem alle Hauptkomponenten der Drehmaschine installiert sind. Es hält die genaue Position der Komponenten zueinander ein und trägt die Schnittkraft und das Gewicht der Komponenten.

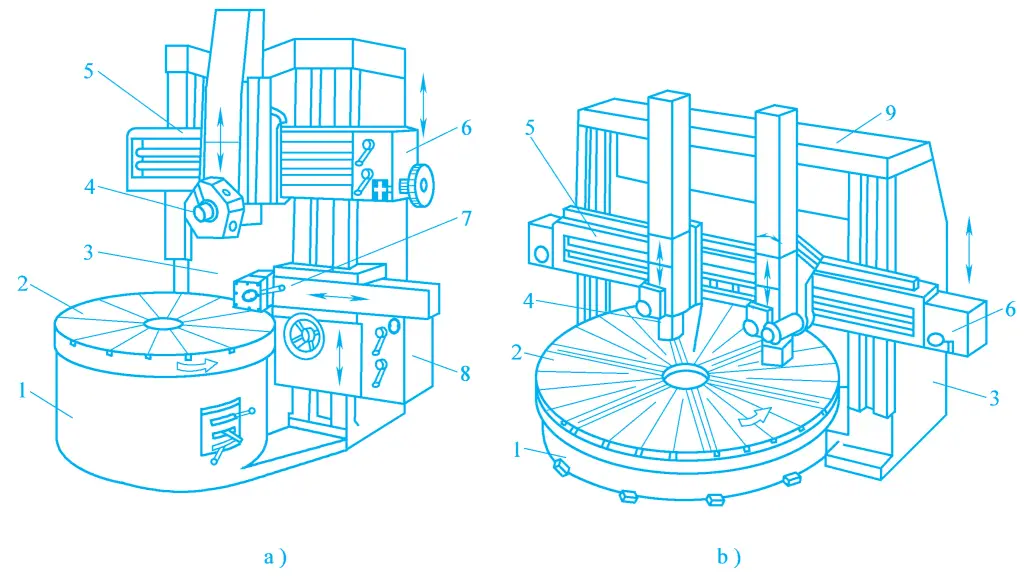

2. Vertikale Drehmaschine

Die Vertikaldrehmaschine wird hauptsächlich für die Bearbeitung großer oder schwerer Teile mit großen radialen Abmessungen und relativ kleinen axialen Abmessungen sowie komplexen Formen verwendet. Sie ist ein unverzichtbares Bearbeitungsgerät in Fabriken, die schwere Maschinen herstellen, wie z. B. Dampfturbinen, schwere Elektromotoren, Bergbau und Metallurgie, und wird auch häufig in allgemeinen Maschinenfabriken eingesetzt.

Das Hauptmerkmal der Vertikaldrehmaschine besteht darin, dass die Spindel vertikal angeordnet ist und ein runder Arbeitstisch zum Aufspannen der Werkstücke vorhanden ist (siehe Abbildung 3). Da der Arbeitstisch horizontal angeordnet ist, lassen sich sperrige Teile sehr gut einspannen.

a) Einständer-Vertikaldrehmaschine

b) Doppelständer-Vertikaldrehmaschine

1-Basis

2-Arbeitsplatz

3-spaltig

4-Vertikale Werkzeugsäule

5-Querbalken

6-Vertikale Werkzeugsäule Futterkasten

7-seitige Werkzeugsäule

8-seitiger Zuführungskasten für Werkzeugsäulen

9-Kopfbalken

Es gibt zwei Arten von Vertikaldrehmaschinen: Einständer und Doppelständer. Abbildung 3a zeigt den Einsäulentyp, der Werkstücke mit einem kleineren Durchmesser, im Allgemeinen weniger als 1600 mm, bearbeitet. Der Arbeitstisch 2 wird durch die im Sockel 1 installierte vertikale Spindel in Drehung versetzt, wobei das Werkstück auf dem Arbeitstisch eingespannt ist und sich mit ihm dreht, was die Hauptbewegung darstellt.

Die Vorschubbewegung wird durch die vertikale Werkzeugsäule 4 und die seitliche Werkzeugsäule 7 erreicht. Die vertikale Werkzeugsäule 4 kann sich auf der Führungsschiene des Querträgers für den seitlichen Vorschub bewegen und kann sich auch vertikal entlang der Führungsschiene des Werkzeugsäulenschlittens bewegen, um Außenkreise, Stirnflächen, Innenbohrungen usw. zu drehen. Durch Drehen der Werkzeugsäule in einem Winkel kann sie diagonal zugestellt werden, um konische Innen- und Außenflächen zu drehen.

An der vertikalen Werkzeugsäule befindet sich ein fünfeckiger Revolver, der neben der Aufnahme von Drehwerkzeugen auch verschiedene Lochbearbeitungswerkzeuge aufnehmen kann, wodurch der Bearbeitungsbereich erweitert wird. Der Querträger 5 ist normalerweise an der Säule 3 geklemmt, und zur Anpassung an die Höhe des Werkstücks kann die Klemmvorrichtung gelöst werden, um die vertikale Position des Querträgers einzustellen. Die seitliche Werkzeugsäule 7 kann einen seitlichen und vertikalen Vorschub durchführen, um Außenkreise, Stirnflächen, Nuten und Fasen zu drehen.

Abbildung 3b ist eine Doppelsäulen-Vertikaldrehmaschine mit einem maximalen Bearbeitungsdurchmesser von mehr als 2500 mm. Ihr Aufbau und ihre Bewegung sind im Grunde genommen ähnlich wie die der Einsäulen-Vertikaldrehmaschine. Der Unterschied besteht darin, dass die Doppelsäulen-Vertikaldrehmaschine zwei Säulen hat, wobei ein oberer Balken die Oberseiten der Säulen miteinander verbindet und so eine geschlossene Rahmenstruktur mit hoher Steifigkeit bildet, die sich für die Bearbeitung schwererer Teile eignet.

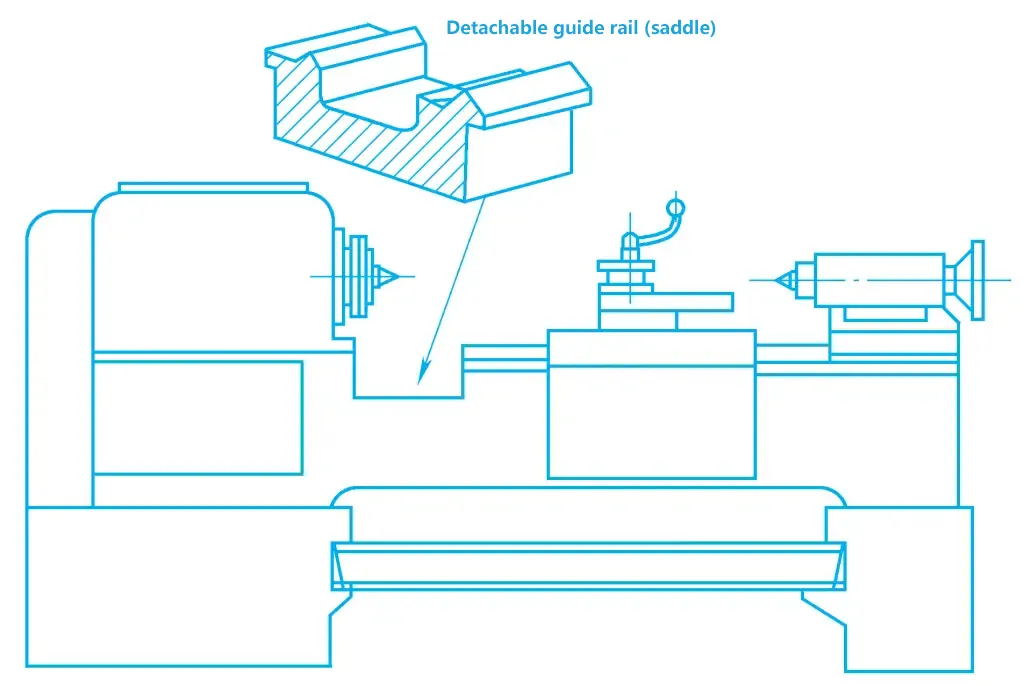

3. Satteldrehmaschine

Die Satteldrehmaschine ist eine Variante des Grundtyps der Horizontaldrehmaschine, wie in Abbildung 4 dargestellt. Ihr Hauptunterschied zur Horizontaldrehmaschine besteht darin, dass sie mit einer sattelförmigen, abnehmbaren Führungsschiene in der Nähe des Spindelstockendes ausgestattet ist. Durch das Entfernen der Sattelführungsschiene kann der maximale Durchmesser des zu bearbeitenden Werkstücks vergrößert und damit der Bearbeitungsbereich erweitert werden.

Aufgrund des häufigen Ein- und Ausbaus der Sattelführungsschiene sind jedoch die Steifigkeit und die Arbeitsgenauigkeit der Maschine geringer. Daher wird dieser Maschinentyp hauptsächlich in kleinen Fabriken und Reparaturwerkstätten mit geringerer Ausstattung und Kleinserienfertigung eingesetzt.

4. Revolverdrehbank

Obwohl die Horizontaldrehmaschine eine größere Flexibilität und einen breiteren Bearbeitungsbereich bietet, kann der quadratische Werkzeughalter nur vier Werkzeuge aufnehmen, und der Reitstock kann nur ein Lochbearbeitungswerkzeug aufnehmen, so dass man auf manuelle Bearbeitung angewiesen ist.

Bewegung, die den Reitstock in die gewünschte Position spannt, und das auf dem Reitstock montierte Werkzeug kann nicht automatisch zugeführt werden.

Bei der Bearbeitung komplexer Teile, insbesondere solcher mit Innenbohrungen und Innengewinden, verlängert sich die Hilfszeit durch häufigen Werkzeugwechsel, Werkzeugeinstellung, Reitstockbewegung, Probeschneiden, Messen usw., verringert sich die Produktivität und erhöht sich die Arbeitsintensität, insbesondere bei der Serienfertigung.

Die Revolverdrehmaschine wurde auf der Grundlage der Horizontaldrehmaschine entwickelt, um die oben genannten Mängel zu beheben. Der Hauptunterschied zwischen dieser Art von Drehmaschine und der Horizontaldrehmaschine besteht darin, dass der Reitstock und die Leitspindel entfernt wurden und ein Mehrstellungsrevolver an der Position des Reitstocks der Drehmaschine installiert ist.

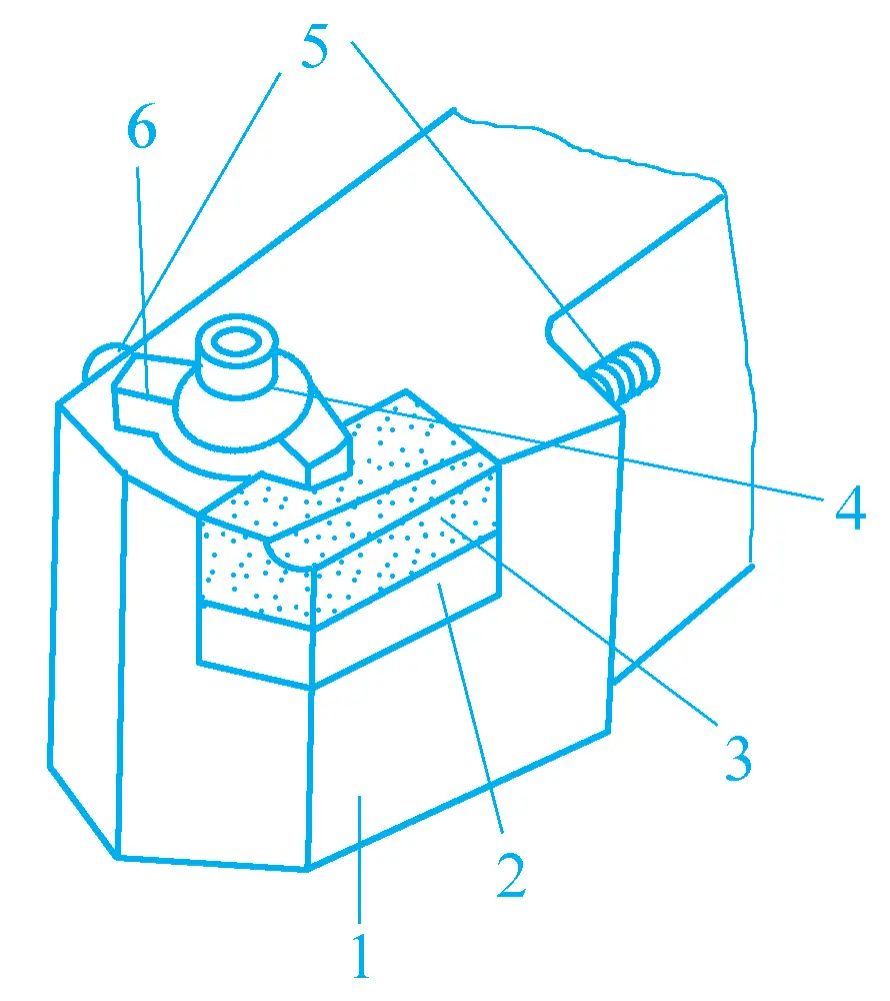

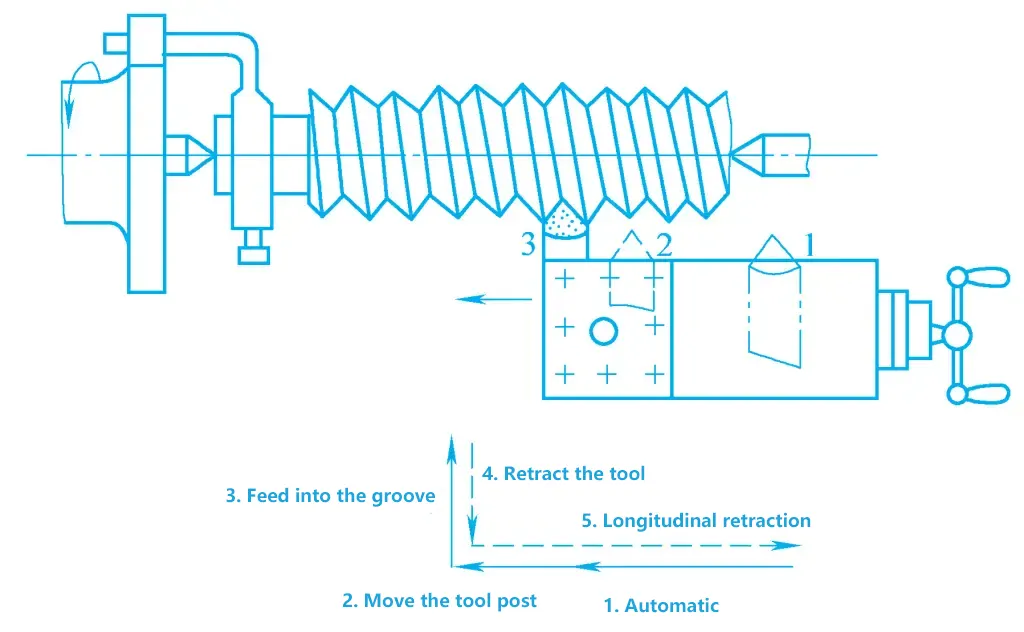

Zu den gebräuchlichen Typen dieser Drehmaschinen gehören die Revolverdrehmaschine, die Sattelrevolverdrehmaschine und die Schlittenrevolverdrehmaschine. Am Beispiel der Sattelrevolverdrehmaschine werden die Merkmale und Anwendungen dieser Art von Drehmaschine vorgestellt. Wie in Abbildung 5 gezeigt, verfügt die Revolverdrehmaschine mit Sattel zusätzlich zum vorderen Werkzeughalter 3 über einen Revolver, der sich um eine vertikale Achse an der Rückseite des Bettes drehen kann und der einen schnellen Vorschub in Längsrichtung, einen schnellen Rückzug und einen Arbeitsvorschub entlang der Bettführungsschiene ermöglicht.

1-Feed-Box

2-Kopfstück

3-Vordere Werkzeugsäule

4-Türmchen

5-Längsrutsche

6-Festeinstellung

7-Bett

8-Turm-Schieberkasten

9-Vorderer Werkzeugsäulenschieberkasten

10-Hauptspindel

Die Revolverwerkzeugsäule ist sechseckig, und auf jeder Seite kann mit Hilfe eines Hilfswerkzeugs ein Drehwerkzeug oder ein Lochbearbeitungswerkzeug angebracht werden, das hauptsächlich für die Bearbeitung von zylindrischen Innen- und Außenflächen verwendet wird. Diese Art von Drehmaschine hat keine Leitspindel und kann keine Gewinde drehen, aber der Werkzeugrevolver kann mit Gewindeschneidern und Schneideisen zum Gewindeschneiden und Gewindeschneiden von kürzeren Innen- und Außengewinden ausgestattet werden; der vordere Werkzeugrevolver kann in Längs- und Querrichtung zum Drehen von großen zylindrischen Flächen, Stirnflächen, Nuten, Abstechen usw. zugeführt werden.

Vor der Bearbeitung müssen bei der Revolverdrehbank die Werkzeugpositionen entsprechend dem Bearbeitungsprozess des Werkstücks sowie die Längs- und Queranschläge an der Maschine eingestellt werden. Während der Bearbeitung dreht sich der Werkzeughalter nach jedem Arbeitsschritt einmal, und dann wird der nächste Schritt bis zur Fertigstellung ausgeführt.

Da die Revolverdrehbank mit mehreren Werkzeugen ausgestattet ist, erfolgt die Bearbeitung nach der Einstellung der Maschine nacheinander, ohne dass häufige Werkzeugwechsel, Werkzeugeinstellungen oder Messungen erforderlich sind, was die Produktivität erheblich steigert. Sie eignet sich für die Serienbearbeitung kleiner, relativ komplexer rotierender Werkstücke, aber die Einstellung von Anschlägen und Werkzeugen vor der Bearbeitung ist zeitaufwändig, was ihre Anwendung in der Einzelteil- und Kleinserienfertigung einschränkt.

III. Zubehör für Drehmaschinen

Bei der Drehbearbeitung sind Allzweckvorrichtungen weit verbreitet, und viele Allzweckvorrichtungen sind zu Drehbankzubehör geworden, das von spezialisierten Werkzeugmaschinenzubehörfabriken nach einheitlichen Spezifikationen hergestellt wird, um die Bedürfnisse der Benutzer zu erfüllen. Zu den wichtigsten Zubehörteilen für Drehbänke gehören Spannfutter, Skalenscheiben, Zentrierspitzen, Planscheiben, Zentrierauflagen und Mitnehmerauflagen usw.

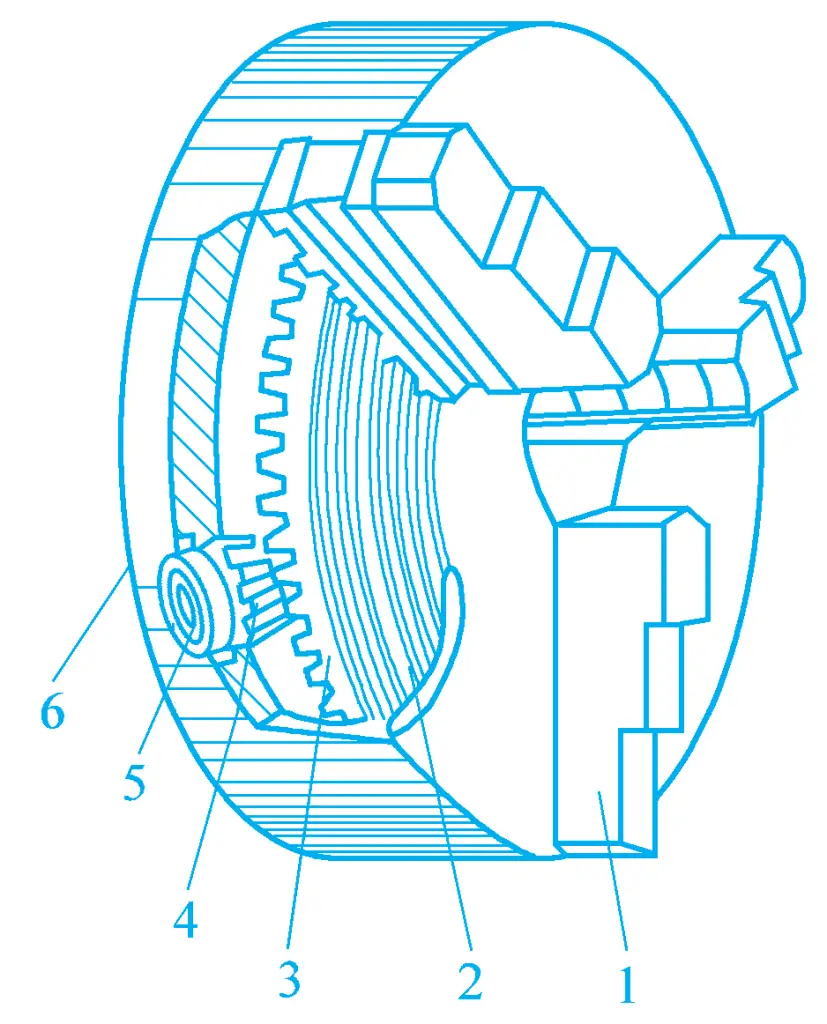

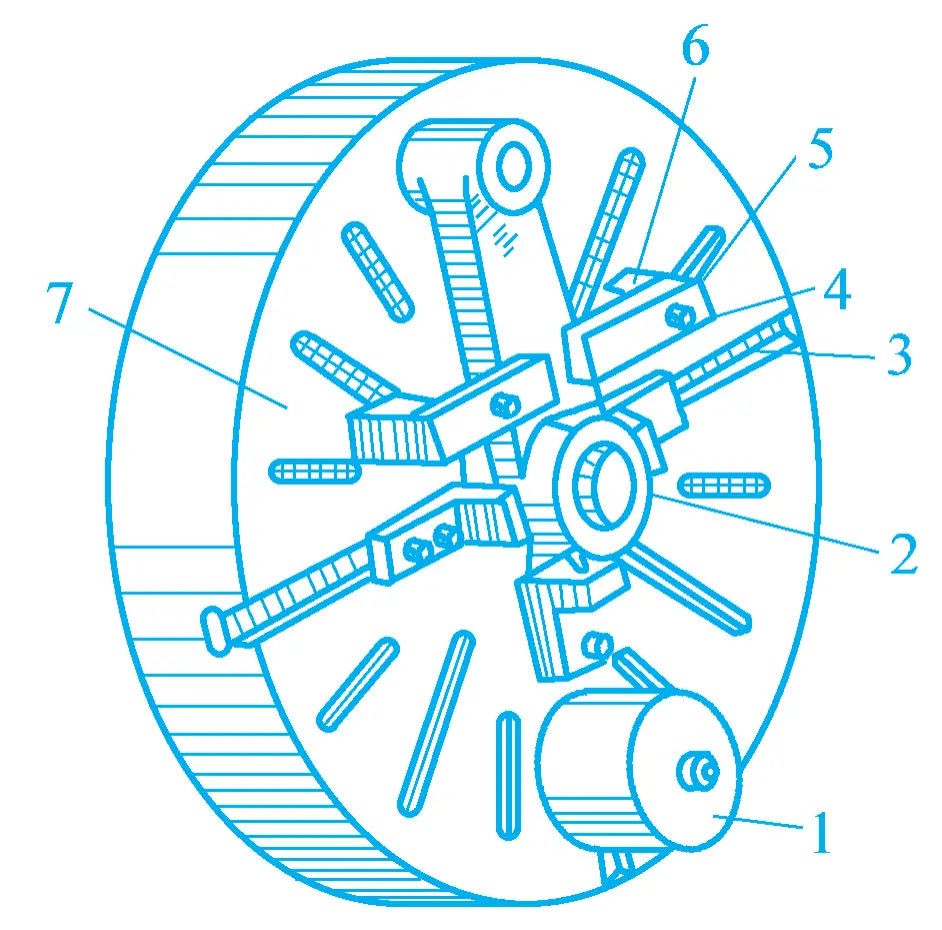

1. Selbstzentrierendes Dreibackenfutter

Der Aufbau des selbstzentrierenden Dreibackenfutters ist in Abbildung 6 dargestellt, das über einen Flansch auf die Hauptspindel montiert werden kann. Im Inneren des Futterkörpers 6 befindet sich ein großes Kegelrad 3, das mit drei gleichmäßig verteilten kleinen Kegelrädern mit Schlüssellöchern 5 kämmt.

Durch Einsetzen eines Schraubenschlüssels in das Schlüsselloch 5, um das kleine Kegelrad zu drehen, kann das große Kegelrad in Drehung versetzt werden, und die flachen Gewinde auf der Rückseite des großen Kegelrads 2 greifen in die flachen Gewinde auf der Rückseite der drei Backen 1 ein. Wenn sich das große Kegelrad dreht, können sich die Backen 1 radial nach innen oder außen bewegen und so das Werkstück einspannen oder freigeben.

Das Dreibacken-Selbstzentrierfutter kann das Werkstück automatisch zentrieren, ohne dass eine Ausrichtung erforderlich ist, und eignet sich besonders für die Aufnahme von Werkstücken mit kreisförmigem, gleichseitigem, dreieckigem oder sechseckigem Querschnitt usw. Allerdings hat das Dreibacken-Selbstzentrierfutter eine geringe Spannkraft und überträgt kein großes Drehmoment, so dass es sich nur zum Spannen mittlerer und kleiner Werkstücke eignet.

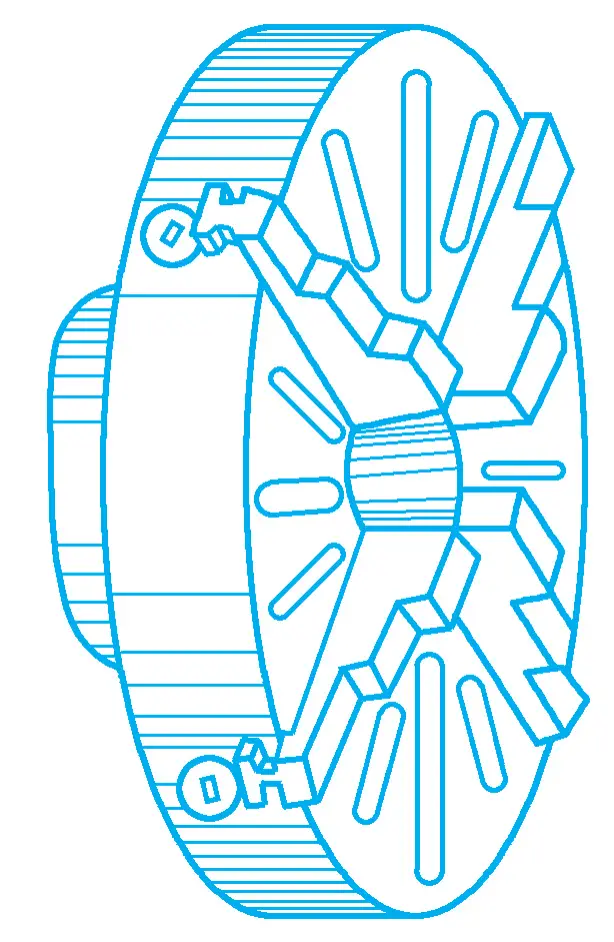

2. Unabhängiges Vier-Backen-Futter

Der Aufbau des unabhängigen Vierbackenfutters ist in Abbildung 7 dargestellt, seine vier Backen sind unabhängig voneinander, jede Backe hat auf der Rückseite ein Innengewinde mit Halbgewinde, das in eine Schraube eingreift und eine unabhängige Einstellung ermöglicht. Daher kann das unabhängige Vierbackenfutter nicht nur Werkstücke mit kreisförmigem Querschnitt, sondern auch Werkstücke mit quadratischen, rechteckigen, elliptischen und anderen unregelmäßigen Formen aufnehmen.

Das unabhängige Vier-Backen-Futter hat eine größere Spannkraft auf das Werkstück, und da es nicht automatisch zentrieren kann, ist beim Spannen des Werkstücks eine sorgfältige Ausrichtung erforderlich. Daher erfordert es ein höheres Qualifikationsniveau des Bedieners und wird eher in der Einzelteil-, Kleinserien- und Großserienfertigung eingesetzt.

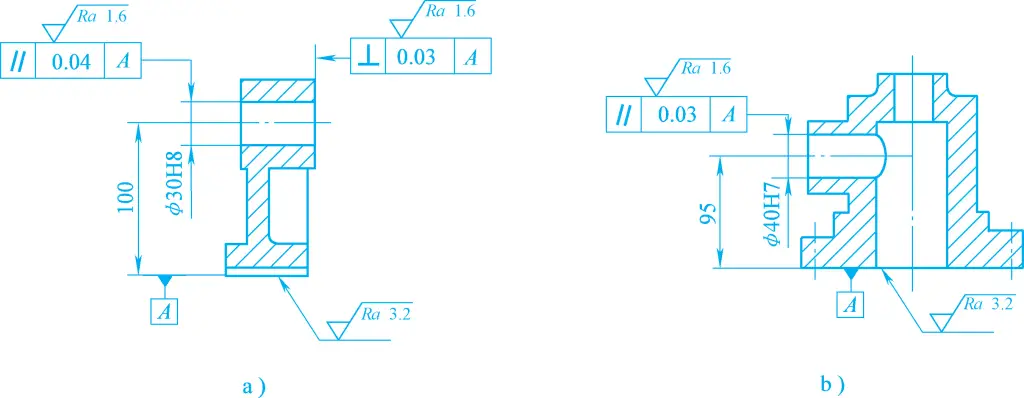

3. Frontplatte, Biegeplatte

Die Planscheibe ist eine große Scheibe, die auf der Hauptspindel montiert ist und deren Stirnfläche flach und senkrecht zur Spindelachse ist. Ist die Stirnfläche nicht eben oder nicht rechtwinklig zur Spindelachse, kann sie auf der Drehbank im Betrieb fein gedreht werden. Die Stirnseite der Planscheibe hat viele lange Schlitze zum Durchführen von Bolzen, um das Werkstück zu pressen.

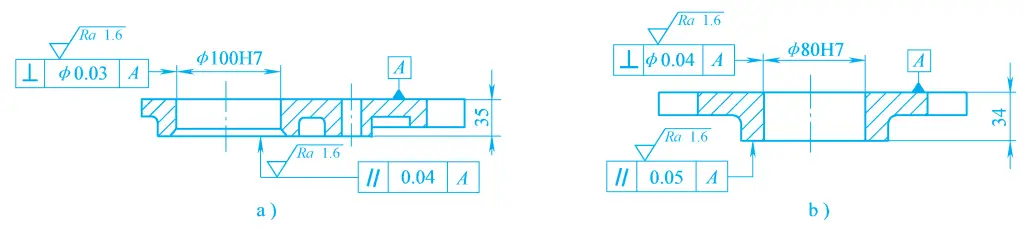

Die Planscheibe wird hauptsächlich für die Bearbeitung asymmetrischer, komplexer Werkstücke verwendet, die eine Parallelität zur Bezugsfläche A und eine Rechtwinkligkeit der Drehachse zur Grundfläche A erfordern, wie in Abbildung 8 dargestellt. Die Bezugsfläche A kann vorbearbeitet werden, wobei die Fläche A an der Planscheibe anliegt, die nach dem Ausrichten der Bohrungsposition gemäß der Markierung eingespannt wird, dann können die Bohrung und die zur Fläche A parallele Ebene gedreht werden.

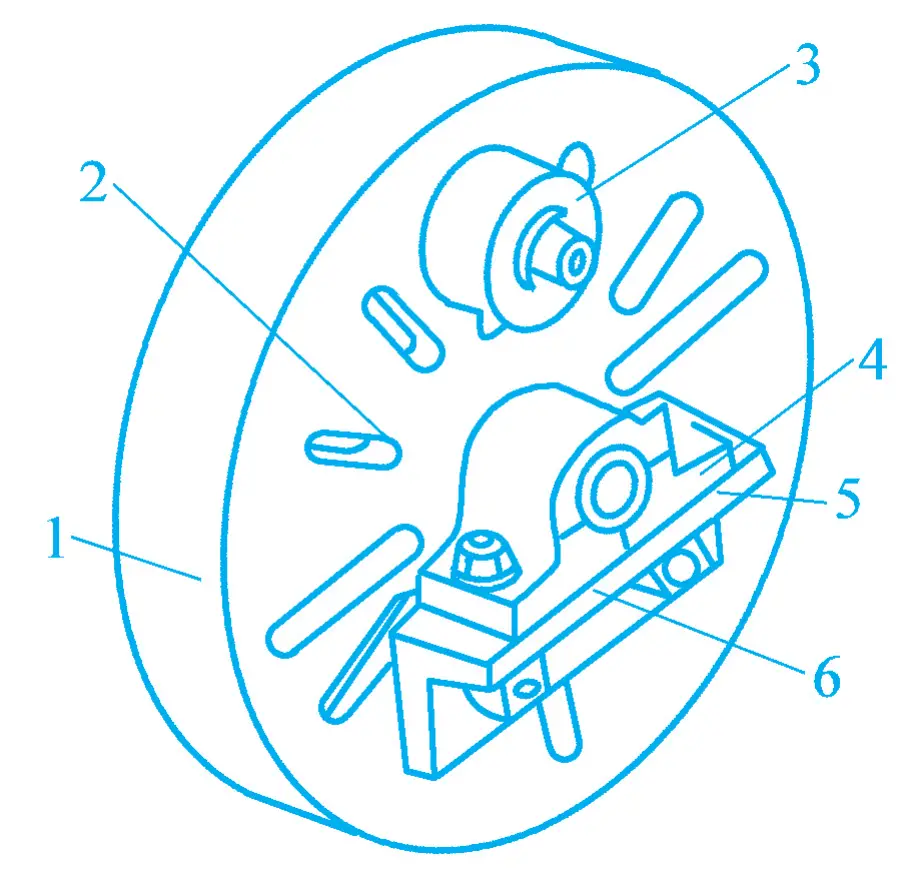

Abbildung 9 zeigt das Einspanndiagramm eines Pleuels auf der Planscheibe. Die beiden Stirnseiten der Pleuelstange müssen parallel sein, und die Achse des großen Endlochs muss senkrecht zur Stirnseite verlaufen. Daher sollte eine Stirnseite der Pleuelstange als Referenz verwendet werden und die Planscheibenebene berühren, um das Loch und die andere Stirnseite zu bearbeiten. Beim Einspannen sollte eine geeignete Position für die Pressplatte gewählt werden, um eine Verformung des Werkstücks zu vermeiden. Wenn das Werkstück zu einer Seite geneigt ist, sollte ein Ausgleichsblock angebracht werden.

1-Balance-Block

2-Workpiece

3-Schrauben-Schlitz

4-Schraube

5-Pressplatte

6-Felge

7-Abdeckplatte

Wenn die zu bearbeitende Ebene auf dem Werkstück eine Rechtwinkligkeit in Bezug auf die Bezugsfläche A oder die Achse der zu bearbeitenden Bohrung oder des Außenkreises eine Parallelität in Bezug auf die Bezugsfläche A erfordert (siehe Abbildung 10), kann sie auf der Planscheiben-Biegeplatte eingespannt werden, wie in Abbildung 11 dargestellt.

1-Blumenscheibe

2-Schrauben-Schlitz

3-Balance-Block

4-Workpiece

5-Positionierung der Bezugsfläche

6-Biegeplatte

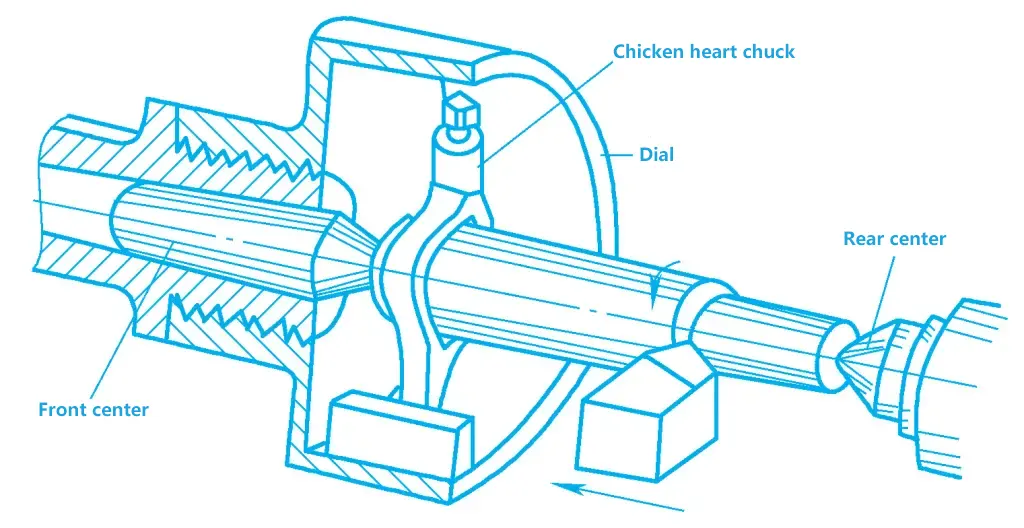

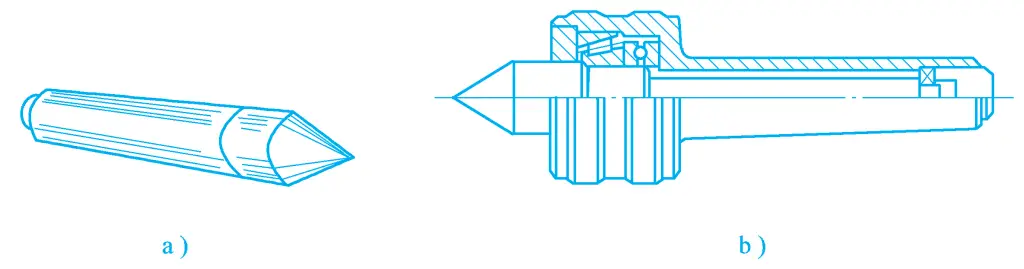

4. Zentrum, Spannzange, Zifferblatt

Beim Drehen von wellenförmigen Werkstücken werden üblicherweise Zentrierspitzen, Spannzangen (ein Typ wird auch als Hühnerherzfutter bezeichnet) und Einstellscheiben zum Spannen der Werkstücke verwendet, wie in Abbildung 12 dargestellt. Das Zentrum ist ein häufig verwendetes Zubehör für die Bearbeitung von wellenförmigen Werkstücken, wie in Abbildung 13 dargestellt.

a) Fester Mittelpunkt

b) Live-Center

Das Werkstück wird von der in der Spindel montierten Spitze und der im Reitstock montierten Spitze getragen, die von der Wählscheibe und der Spannzange in Drehung versetzt werden. Die vordere Zentrierspitze dreht sich mit der Spindel, während sich die hintere Zentrierspitze mit dem Werkstück mitdreht, die so genannte aktive Zentrierspitze. Das Zentrum, das sich nicht mit dem Werkstück dreht, wird als festes Zentrum bezeichnet.

Der Vorteil der festen Zentrierspitze ist, dass sie genauer zentriert, eine gute Steifigkeit aufweist und das Werkstück stabiler einspannt, aber sie erzeugt mehr Wärme und die Zentrierspitze und das Zentrierloch können bei hohen Geschwindigkeiten durchbrennen; sie eignet sich für das Schneiden mit niedrigeren Geschwindigkeiten und hohen Präzisionsanforderungen. Die mitlaufende Zentrierspitze eignet sich für das Hochgeschwindigkeitsfräsen, aber die Bearbeitungsgenauigkeit ist geringer. Um das Werkstück mit einer Zentrierspitze zu spannen, muss zunächst ein Zentrierloch an der Stirnseite des Werkstücks gebohrt werden.

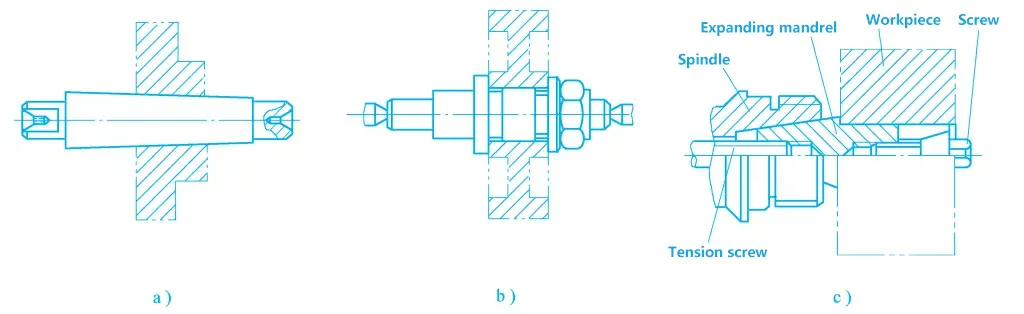

5. Gewindedorn

Bei der Bearbeitung des Außenkreises und der Stirnfläche von hülsenförmigen Werkstücken mit Bohrungen wird das Werkstück üblicherweise auf einen Dorn montiert. Es gibt viele Arten von Dornen, zu den häufig verwendeten gehören konische Dorne, zylindrische Dorne und Spreizdorne, wie in Abbildung 14 dargestellt.

a) Kegelförmiger Dorn

b) Zylindrischer Dorn

c) Spreizdorn

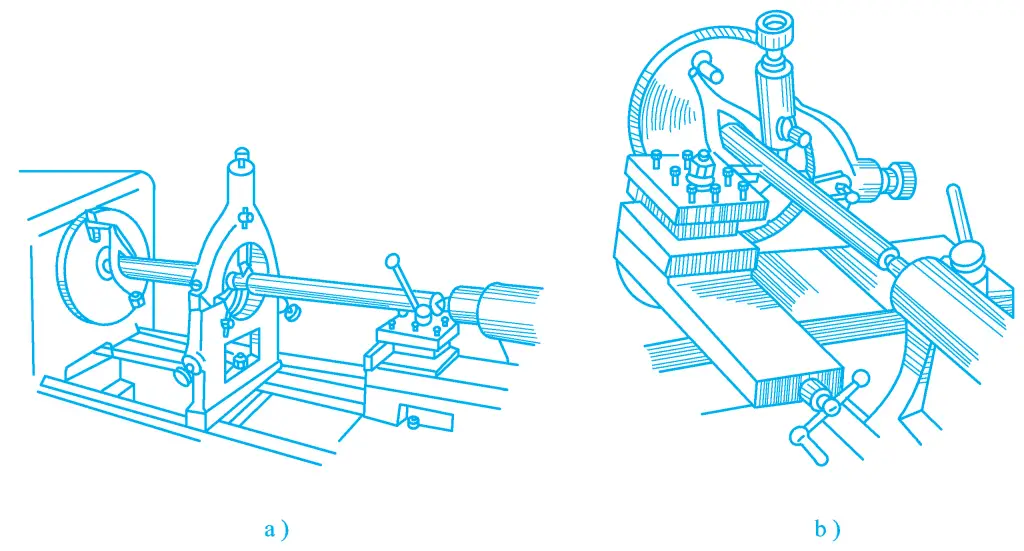

6. Mittelstütze und Folgerstütze

Der Aufbau der Mittelstütze und der Mitnehmerstütze ist in Abbildung 15 dargestellt. Beim Drehen von schlanken Wellen kommt es aufgrund der geringen Steifigkeit des Werkstücks unter der Einwirkung des Eigengewichts, der Zentrifugalkraft und der Schnittkraft zu Biegungen und Vibrationen, die die Bearbeitung erschweren, weshalb zusätzliche Spannmechanismen wie Mittelstützen, Mitnehmerstützen usw. verwendet werden müssen.

a) Drehen von langen Wellen mit Hilfe der Mittelstütze

b) Verwendung der Mitnehmerauflage zum Drehen langer Wellen

Die Unterseite der Mittelstütze wird mit Schrauben und Druckplatten auf dem Bett befestigt, und ihre drei individuell einstellbaren Stützkrallen stützen das Werkstück, das üblicherweise aus Gusseisen, Kupfer usw. besteht. Wenn die Oberfläche des Werkstücks rau ist, sollte zunächst ein glatter Wellenzapfen an der Einbauposition der Stützklauen gedreht werden.

Durch den Einsatz der Mittelstütze kann die Stützsteifigkeit von schlanken Wellen effektiv verbessert werden, wodurch sich die Bearbeitungsgenauigkeit erhöht. Der Zentrierständer kann auch für die Bearbeitung der Stirnseiten langer Wellen, langer hülsenförmiger Werkstücke sowie zum Aufbohren, Abstechen usw. verwendet werden.

Der Mitnehmer ist auf dem Drehsattel befestigt und bewegt sich zusammen mit dem Werkzeug. Dies ist eine wirksame Maßnahme, um der radialen Schnittkraft zu widerstehen und zu verhindern, dass sich das Werkstück verbiegt und verformt. Beim Schruppdrehen mit der Mitnehmerauflage sollte zunächst ein Abschnitt des Außenkreises am rechten Ende des Werkstücks gedreht werden, die Spannung der Stützklauen der Mitnehmerauflage anhand des Außenkreises eingestellt werden, das Schneidwerkzeug links von den Stützklauen und so nah wie möglich an den Stützklauen platziert werden, dann kann gedreht werden.

Bei der Bearbeitung der leichten Welle sollte das Werkzeug auf der rechten Seite der Stützklaue und so nah wie möglich an der Stützklaue platziert werden, um zu verhindern, dass die Stützklaue die Oberfläche nach der Bearbeitung zerkratzt. Bei Verwendung des Zentrierrahmens und des Mitnehmerwerkzeughalters sollte die Spindeldrehzahl nicht zu hoch sein und Maschinenöl zur Schmierung der Stützklaue zugegeben werden.

IV. Werkzeughalter

Der Werkzeughalter ist das am weitesten verbreitete Schneidwerkzeug in der spanabhebenden Bearbeitung von Metallen. Er kann auf einer Drehmaschine zur Bearbeitung von Außenkreisen, Stirnflächen, Innenbohrungen, zum Anfasen, Einstechen und Abstechen, zum Gewindeschneiden und zum Formen von Oberflächen usw. verwendet werden.

Es gibt viele Arten von Werkzeughaltern, die in Außenkreis-Werkzeughalter, Innenloch-Werkzeughalter usw. unterteilt werden können, wie in Abbildung 16 dargestellt. Je nach Aufbau können sie in integrierte Werkzeughalter, geschweißte Werkzeughalter, mechanisch klemmende Werkzeughalter, drehbare Werkzeughalter und formgebende Werkzeughalter usw. unterteilt werden, wie in Abbildung 17 dargestellt.

Werkzeughalter für 1-45°-Krümmer

2-90° Außenkreis-Werkzeughalter (90° rechts versetztes Werkzeug)

3-Außengewinde-Werkzeughalter

Werkzeughalter 4-75° Außenkreis

5-Formwerkzeughalter

6-90° Außenkreis-Werkzeughalter (90° links versetztes Werkzeug)

7-Entgrater

8-Innenlocheinstechwerkzeug

9-Innengewinde-Werkzeughalter

10 Werkzeughalter ohne Durchgangsbohrung

11-Durchgangsbohrung Werkzeughalter

a) Integraler Werkzeughalter

b) Geschweißter Werkzeughalter

c) Mechanisch klemmende Werkzeughalter

d) Indexierbarer Werkzeughalter

e) Halter für Umformwerkzeuge

1. Hartmetall geschweißt Typ Werkzeughalter

Der geschweißte Werkzeughalter wird durch Schweißen einer Hartmetallklinge auf einen Griff aus Baustahl hergestellt. Seine Vorteile sind der einfache Aufbau, die bequeme Herstellung, die gute Steifigkeit des Werkzeugs und der flexible Einsatz, weshalb er in China immer noch weit verbreitet ist.

2. Mechanisch klemmender Werkzeughalter aus Hartmetall

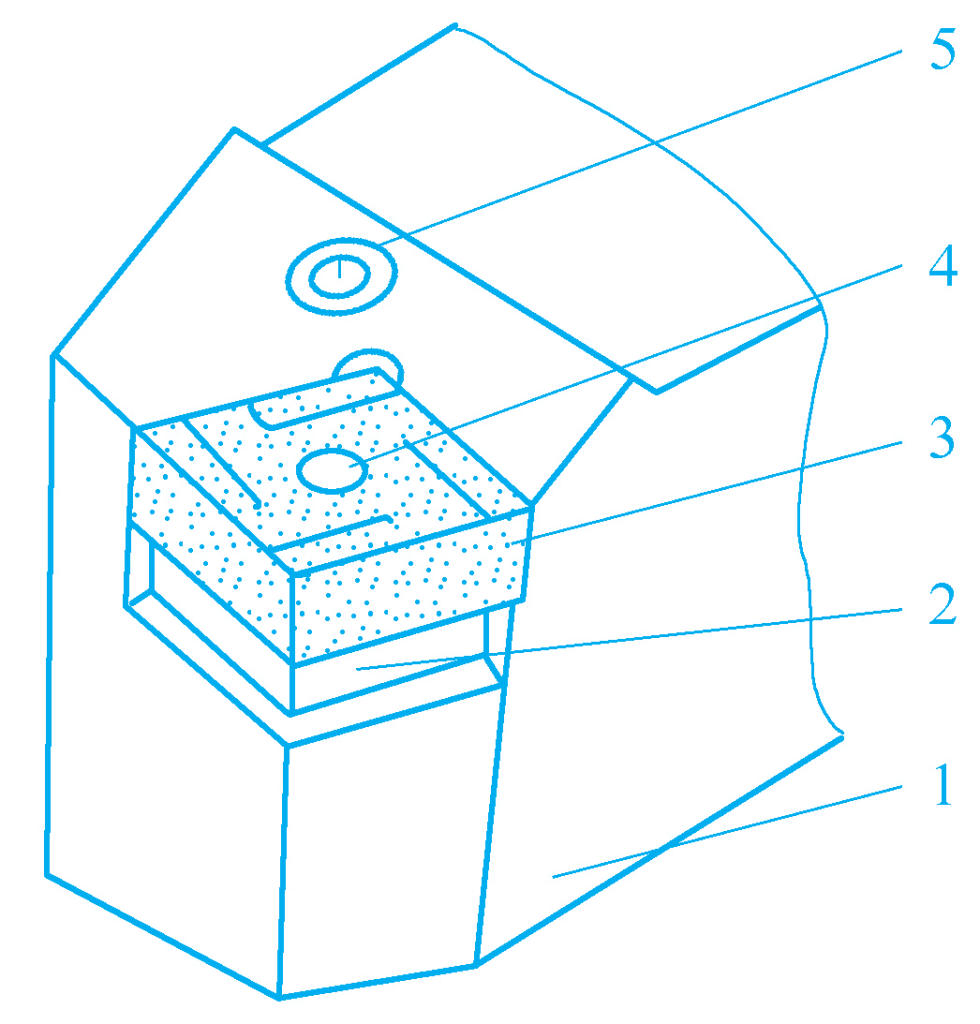

Bei der mechanischen Klemmhalterung wird die Klinge nicht geschweißt, sondern mechanisch auf den Griff geklemmt, wie in Abbildung 18 dargestellt. Bei den mechanisch klemmenden Werkzeughaltern aus Hartmetall unterscheidet man zwischen mechanisch klemmenden Nachschleifhaltern und Wendeplattenhaltern.

1-Griff

2-Felge

3-Klinge

4-Die Schraube anziehen

5-Justierschraube

6-Druckplatte

(1) Schweres Klemmdrehwerkzeug

Der Hauptvorteil dieses Drehwerkzeugs besteht darin, dass die Schneide nicht bei hohen Temperaturen geschweißt wird, wodurch Defekte wie Härteabfall, Risse und Ausbrüche vermieden werden und die Standzeit des Werkzeugs erhöht wird.

Wenn die Schneide stumpf wird, muss die Klinge nur herausgenommen und geschliffen werden, und sie kann nach dem Einbau wieder verwendet werden. Der Werkzeughalter kann mehrfach wiederverwendet werden, und die Schneiden können gemeinsam geschliffen werden, wodurch die Schleifqualität gewährleistet wird, was zur Verbesserung der Bearbeitungsqualität und -effizienz beiträgt und auch die Kosten senkt. Es gibt viele Konstruktionsformen von Klemmdrehwerkzeugen.

(2) Indexierbares Drehwerkzeug

Der Wendeschneidplatten-Drehmeißel ist ein Drehwerkzeug, das durch mechanisches Festklemmen einer Wendeschneidplatte aus Hartmetall (Keramik) auf dem Werkzeughalter hergestellt wird. Wie in Abbildung 19 dargestellt, werden die verwendeten Wendeschneidplatten aus Hartmetall (Keramik) von spezialisierten Herstellern gefertigt, und es gibt viele Arten von Wendeschneidplatten, die jeweils mehr als drei Schneidkanten für die Indexierung aufweisen.

1-Werkzeughalter

2-Felge

3-Einsetzen

4, 5-Klemmelemente

Wenn eine Schneide stumpf wird, lösen Sie die Klemmvorrichtung, drehen Sie die Wendeschneidplatte auf eine neue Schneide, klemmen Sie sie wieder ein und verwenden Sie sie so lange, bis alle Schneiden stumpf sind, dann ersetzen Sie sie durch eine neue Wendeschneidplatte. Die entnommene Wendeschneidplatte wird nicht nachgeschliffen, so dass die Parameter der Wendeschneidplatte durch den Grad des Schleifens nicht beeinflusst werden. Dies ist ein Werkzeug, das derzeit gefördert wird. Die Arten von Wendeschneidplatten sind in der nationalen Norm GB/T2076-2007 aufgeführt.

V. Typische Bearbeitung beim Flächendrehen

1. Außenzylindrisches Drehen

Das Außenzylinderdrehen ist die einfachste Art der Drehbearbeitung.

(1) Häufig verwendete Drehwerkzeuge für das Außendrehen von Zylindern

90°-Seitenwerkzeug, 45°-Drehmeißel mit gebogenem Kopf und 75°-Drehmeißel mit geradem Kopf sind die drei grundlegenden Drehwerkzeuge für das Außendrehen von Zylindern.

Beim Drehen muss der Drehmeißel richtig eingebaut werden, um vernünftige geometrische Winkel zu gewährleisten und die Leistungsfähigkeit des Werkzeugs zu erhöhen. Erstens sollte die Länge des Werkzeugs, die sich von der quadratischen Werkzeugaufnahme aus erstreckt, so kurz wie möglich sein, um die Steifigkeit des Werkzeugs zu verbessern; zweitens muss sich die Spitze des Werkzeugs auf der gleichen Höhe wie die Mitte der Maschinenspindel befinden, um sicherzustellen, dass sich der vordere und hintere Winkel des Werkzeugs während der Arbeit nicht ändert und dem Schleifwinkel entspricht.

Wenn das Werkzeug höher als die Mitte der Maschinenspindel installiert wird, vergrößert sich der vordere Winkel und verringert sich der hintere Winkel. Um die Effizienz beim Schruppdrehen zu verbessern, kann der vordere Winkel manchmal etwas über die Mitte der Maschinenspindel hinaus vergrößert werden. Wenn das Werkzeug tiefer als mittig eingebaut wird, wird der vordere Winkel kleiner und der hintere Winkel größer. Wenn das Werkzeug außermittig eingebaut wird, ändern sich auch der Hauptschneidwinkel und der Nebenschneidwinkel.

(2) Auswahl der Werkstückspannmethoden

Es gibt verschiedene Methoden zum Aufspannen von Werkstücken beim Drehen von Außenzylindern, jede mit ihren eigenen Eigenschaften, Vor- und Nachteilen, die je nach Größe, Form, Bearbeitungsanforderungen und Produktionsvolumen des Werkstücks umfassend berücksichtigt werden sollten.

Bei der Wahl der Einspannmethode sollten vor allem die folgenden Punkte berücksichtigt werden:

1) Für unregelmäßig geformte, großformatige Einzelteile oder kleine Chargen von Rohteilen sollten unabhängige Vierbackenfutter zum Spannen verwendet werden. Wenn das Spannen auf einem unabhängigen Vierbackenfutter unpraktisch ist, ist das Spannen auf einer Planscheibe oder Planscheibenbiegeplatte in Betracht zu ziehen; bei mittleren und größeren Serien ist die Verwendung spezieller Vorrichtungen zum Spannen zu erwägen.

2) Bei längeren Wellen oder schraubenförmigen Werkstücken, die nach dem Außendrehen gefräst, geschliffen usw. werden müssen, sollten Doppelspitzen zum Spannen verwendet werden, wobei Messuhren und aktive Spitzen das Spannen unterstützen.

3) Bei schwereren Werkstücken mit langen Wellen sollte beim Schruppdrehen des Außenzylinders ein Ende mit einem Spannfutter eingespannt und das andere Ende mit einem Zentrum unterstützt werden.

4) Bei Werkstücken, die mit einer Innenbohrung bearbeitet wurden und die koaxial zum Außenzylinder sein müssen und eine kurze Länge haben, kann ein Dorn zum Spannen verwendet werden.

5) Für das Drehen von langen Wellen mit großem Längen-Durchmesser-Verhältnis und großem Zerspanungsvolumen oder von langen Wellen, die gedreht werden müssen, kann eine Mittelstütze zum Spannen verwendet werden.

6) Für das Feindrehen von schlanken Wellen mit geringem Schnittaufmaß, bei denen ein Umdrehen nicht zulässig ist, kann eine Mitnehmerauflage zum Einspannen verwendet werden.

(3) Schritte für das Außenrunddrehen

1) Das Außendrehen von Zylindern kann in Schruppen, Halbschlichten und Schlichten unterteilt werden. Bevor mit dem Drehen begonnen wird, sollten zunächst die Aufmaße für das Schruppen, Halbschlichten und Schlichten festgelegt werden.

2) Beim Schruppdrehen sollte die Leistung des Werkzeugs und der Maschine voll ausgenutzt werden, und die Hinterschnitttiefe sollte so groß wie möglich sein, um das Schruppaufmaß in einem Arbeitshub zu erledigen. Bei geschmiedeten oder gegossenen Außenzylindern, deren Oberfläche härter ist oder Sandformen aufweist, sollten Sie zur Vermeidung von Werkzeugverschleiß das Werkstück zuerst anschrägen und dann eine größere Hinterschnitttiefe beim Drehen wählen.

3) Verwenden Sie beim Schlichtdrehen die Methode des Probeschneidens, um die Größe zu kontrollieren. Beim Drehen ist es schwierig, die Genauigkeit zu gewährleisten, wenn man sich nur auf die Skalen auf der Skala zur Bestimmung der Hinterschnitttiefe verlässt. In der Einzelteil- und Kleinserienfertigung ist das Probeschneiden eine gängige Methode, um Maßhaltigkeit zu erreichen. Beim Fertigdrehen können Hochgeschwindigkeits-Fertigdrehen mit Hartmetallwerkzeugen oder Langsam-Fertigdrehen mit Breitschneidewerkzeugen aus Hochgeschwindigkeitsstahl verwendet werden.

4) Bei Werkstücken, die nach dem Schruppdrehen angelassen oder normalisiert werden müssen, sollte man die Auswirkungen der Wärmebehandlung Verformung des Werkstücks, und es sollte ein Spielraum von 1,5~2,5 mm gelassen werden.

5) Werkstücke, die geschliffen werden müssen, müssen nicht fertig gedreht werden, und beim Halbfertigdrehen kann eine Schleifzugabe belassen werden. In der Einzelteil- und Kleinserienfertigung können Werkstücke, die nur fertiggedreht werden müssen, wenn die Oberflächenrauheit nicht den Anforderungen entspricht, mit Schmirgelleinen oder einer Feile entsprechend poliert werden.

6) Bevor mit dem Außenzylinderdrehen begonnen wird, sollte zuerst die Stirnseite gedreht werden, um die Größe in Längsrichtung während der Bearbeitung zu bestimmen.

7) Beim Drehen einer abgestuften Welle sollte zuerst der Außenzylinder mit dem größeren Durchmesser bearbeitet werden, dann der Außenzylinder mit dem kleineren Durchmesser, um die Steifigkeit des Werkstücks zu gewährleisten.

2. Drehen mit konischer Oberfläche

Das Drehen von konischen Oberflächen ist eine relativ schwierige Aufgabe, die nicht nur Maßgenauigkeit, geometrische Genauigkeit und Oberflächenrauheit, sondern auch Winkel- oder Kegelgenauigkeit erfordert. Bei konischen Oberflächen mit hohen Anforderungen sollte ein konisches Messgerät für die Prüfung der Färbemethode verwendet werden, um die Genauigkeit anhand der Größe und des Kontaktbereichs der Oberfläche zu bewerten.

Die folgenden drei Methoden werden üblicherweise für die Bearbeitung konischer Oberflächen auf einer Drehmaschine verwendet.

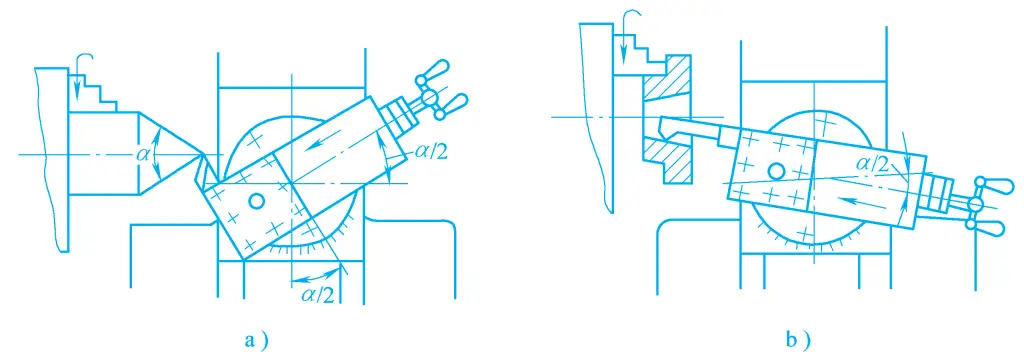

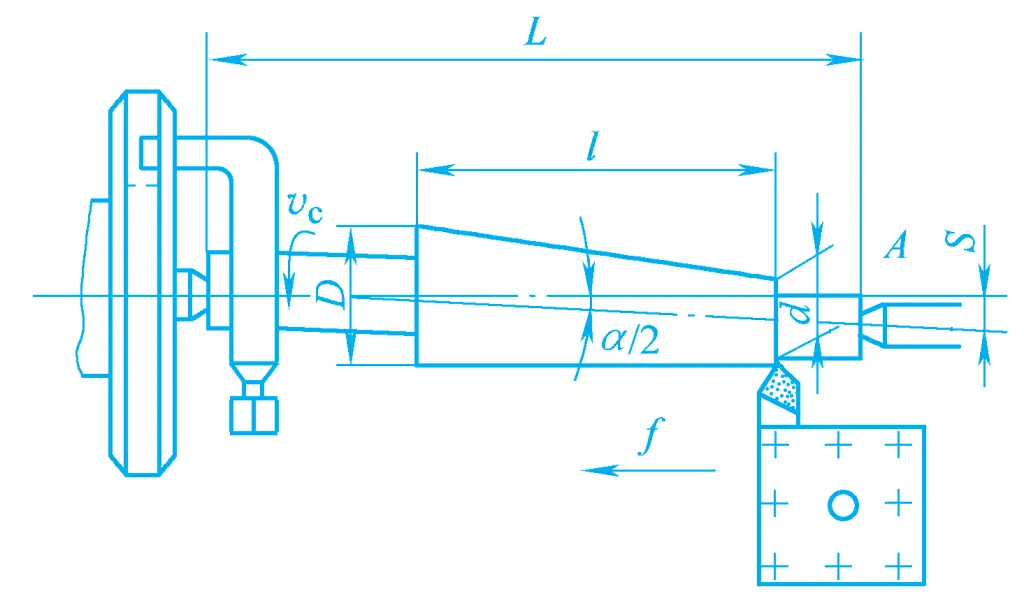

(1) Methode zur Neupositionierung kleiner Schiebetafeln

Wenn der Kegelwinkel der inneren und äußeren Kegelflächen α beträgt, kann die Bearbeitung, wie in Abbildung 20 gezeigt, durch eine Neupositionierung der kleinen Werkzeugstange um α/2 erreicht werden. Diese Methode ist einfach zu bedienen und kann konische Innen- und Außenflächen mit beliebigem Kegelwinkel bearbeiten. Es kann jedoch nur manuell zugeführt werden und ist für die Bearbeitung kurzer Längen geeignet.

a) Bearbeitung von konischen Außenflächen

b) Bearbeitung von konischen Innenflächen

Da der Drehwinkel des kleinen Schiebebretts nicht so genau sein kann, wird das Drehen der konischen Fläche durch Messen während des Drehens und Einstellen des Winkels des kleinen Schiebebretts durchgeführt. Bei Außenkegeln können Lehrringe und Universal-Winkellehren zur Prüfung verwendet werden, bei Innenkegeln können Lehrdorne und die Färbemethode zur Prüfung verwendet werden.

(2) Reitstockversatzverfahren

Mit dem Reitstockversatzverfahren, wie in Abbildung 21 dargestellt, können nur die äußeren konischen Flächen von wellenförmigen Werkstücken oder von auf einem Dorn montierten scheibenförmigen Werkstücken bearbeitet werden.

Das Werkstück oder der Dorn wird zwischen der vorderen und der hinteren Mitte eingespannt, und die hintere Mitte wird um einen bestimmten Abstand S nach vorne oder hinten versetzt, so dass die Drehachse des Werkstücks einen Winkel bildet, der dem halben Kegelwinkel α/2 mit der Hauptspindelachse der Drehmaschine entspricht, was ein automatisches Vorschubdrehen ermöglicht. Diese Methode eignet sich für die Bearbeitung von Werkstücken mit größeren Längen, kleineren Konizitäten und geringeren Genauigkeitsanforderungen.

(3) Schablonenmethode

Die Schablonenmethode ist eine Methode zum Drehen konischer Oberflächen mit Hilfe einer Schablonenvorrichtung. Der Vorteil der Schablonenmethode ist, dass sie sowohl bequem als auch genau ist, mit gutem Kontakt zum Mittelloch und hoher Qualität. Sie ermöglicht das Drehen von konischen Außenflächen mit Kraftvorschub, wobei der Fasenwinkel im Allgemeinen unter 12° liegt und sich für die Serienfertigung eignet. Aufgrund des weit verbreiteten Einsatzes von CNC-Drehmaschinen wird das Schablonenverfahren zum Drehen konischer Flächen nur noch selten verwendet.

3. Gewindedrehbearbeitung

Das Drehen von Gewinden ist eine gängige Methode der Gewindebearbeitung. Obwohl es viele Arten von Gewinden gibt, sind die Verarbeitungsprinzipien die gleichen.

(1) Schleifen der Schneide des Werkzeugs

1) Schleifen des dreieckigen Gewindedrehwerkzeugs

Der Spitzenwinkel eines gewöhnlichen Gewindedrehwerkzeugs sollte 60° betragen, der Spitzenwinkel eines zölligen Dreiecksgewindedrehwerkzeugs sollte 55° betragen, der Spanwinkel des Werkzeugs γ p sollte Null Grad betragen, und die Entlastungswinkel auf beiden Seiten sollten wegen des Einflusses des Gewindeschrägungswinkels unterschiedlich sein, können aber bei Gewinden mit kleinen Steigungen gleich sein.

Beim Gewindedrehen mit Schnellarbeitsstahlwerkzeugen bei niedrigen Drehzahlen erschwert ein kleiner Steigungswinkel das Erreichen einer glatten Gewindeoberfläche. Bei Verwendung eines Spanwinkels γ p =5°~15° ist die Bearbeitung sehr glatt, aber da die Schneide nicht durch die Werkstückachse geht, ist das Gewindeprofil keine gerade Linie, sondern eine Kurve. Dieser Fehler kann bei Gewinden mit geringen Anforderungen vernachlässigt werden, aber ein größerer Steigungswinkel wirkt sich erheblich auf den Spitzenwinkel aus.

Wenn γ p =10°~15°, sollte der Spitzenwinkel des Drehwerkzeugs um 40′~1°40' verringert werden. Bei Gewinden mit hoher Präzision sollte der Spanwinkel γ p von Drehwerkzeugen aus Schnellarbeitsstahl sollte 0°~5° betragen, und für Drehwerkzeuge aus Hartmetall sollte γ p sollte 0° betragen.

Hartmetall-Drehwerkzeuge sind für das Hochgeschwindigkeitsfräsen von Gewinden geeignet. Beim Drehen nimmt der Zahnprofilwinkel des Werkstücks zu, daher sollte der Spitzenwinkel um 30' verringert werden. Beim Drehen von Gewinden mit höherer Härte ist an den beiden Schneidkanten eine negative Fase von 0,2~0,4 mm Breite zu schleifen, wobei deren γ o1 =-5°. Ob der Schliff korrekt ist, kann mit einer Schablone überprüft werden.

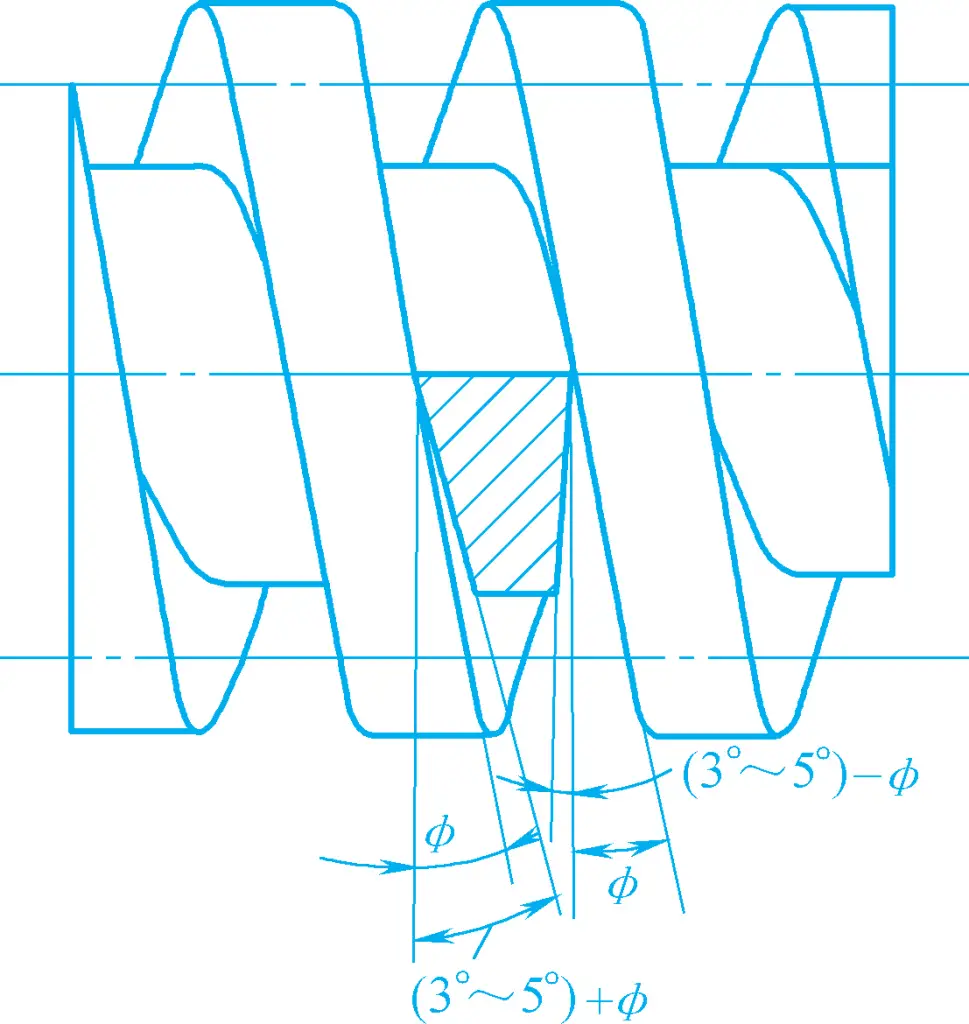

2) Schleifen von Werkzeugen mit rechteckigem und trapezförmigem Gewinde

Beim Gewindedrehen ändert sich durch den Einfluss der Vorschubbewegung die Lage der Schneidebene und der Basisebene, so dass sich der vordere und hintere Winkel des Werkzeugs während der Bearbeitung von dem vorderen und hinteren Winkel des geschliffenen Werkzeugs unterscheidet. Der Grad der Veränderung hängt von der Größe des Gewindesteigungswinkels ab. Rechteckige Gewinde, Trapezgewinde und mehrgängige Gewinde haben oft eine große Steigung und einen größeren Schrägungswinkel, daher sollte dieser Aspekt beim Schleifen berücksichtigt werden.

Die Änderung des Rückwinkels auf beiden Seiten des Drehwerkzeugs. Der Rückseitenwinkel auf beiden Seiten des Drehwerkzeugs wird im Allgemeinen mit 3°~5° angenommen, wie in Abbildung 22 dargestellt. Beim Drehen von Rechtsgewinden verringert sich aufgrund der Neigung der Schneidebene der Arbeitswinkel auf der linken Seite um den Gewindesteigungswinkel φ, so dass das Drehwerkzeug nicht normal arbeiten kann.

Daher ist der Bodenrückstellwinkel α oL auf der linken Seite sollte dem Arbeitsrückenwinkel plus dem Gewindesteigungswinkel φ entsprechen. Um die Festigkeit des Drehwerkzeugs zu gewährleisten, sollte der geschliffene Rückenwinkel α oR auf der rechten Seite sollte gleich dem Arbeitswinkel minus dem Gewindesteigungswinkel φ sein. Beim Drehen von Linksgewinden verhält es sich umgekehrt.

αoL=(3°~5°)+ φ

αoR = (3° ~ 5°) - φ

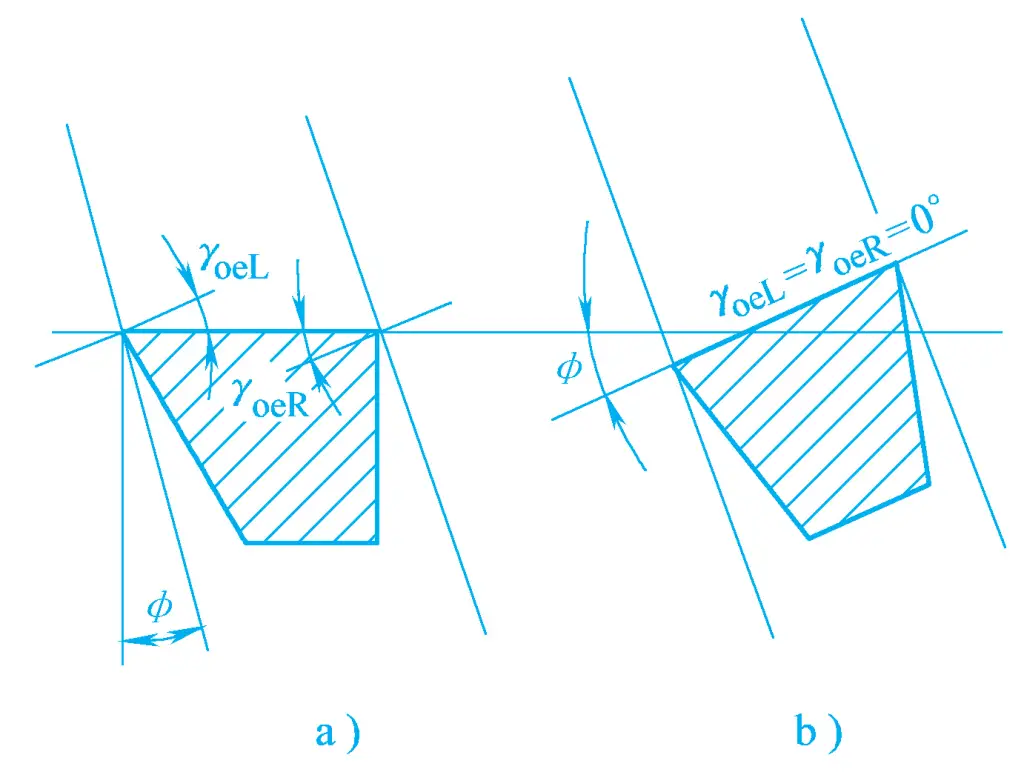

Die Änderung des Stirnwinkels auf beiden Seiten des Drehmeißels. Durch die Änderung der Lage der Basisebene wird der Arbeitsfrontwinkel auf beiden Seiten des Drehmeißels ungleich dem Grundfrontwinkel (siehe Abbildung 23). Wenn beim Rechtsgewindedrehen der Grundfrontwinkel auf beiden Seiten des Werkzeugs 0° beträgt, dann ist der Arbeitsfrontwinkel γ oeR auf der rechten Seite negativ wird, was das Schneiden erschwert.

a) Horizontaler Einbau des Werkzeugs

b) Normale Installation des Werkzeugs

Um den Schnittzustand zu verbessern, wird die Stirnfläche des Werkzeugs senkrecht zur Schraubenlinie eingespannt, d. h. normaler Einbau, dann sind die Arbeitsfrontwinkel auf beiden Seiten des Werkzeugs gleich, γ oeL =γ oeR =0°; das Werkzeug kann auch horizontal eingebaut werden, und große Spannuten werden auf beiden Seiten der Stirnfläche geschliffen, um den vorderen Winkel zu vergrößern und die Bearbeitung reibungslos zu gestalten.

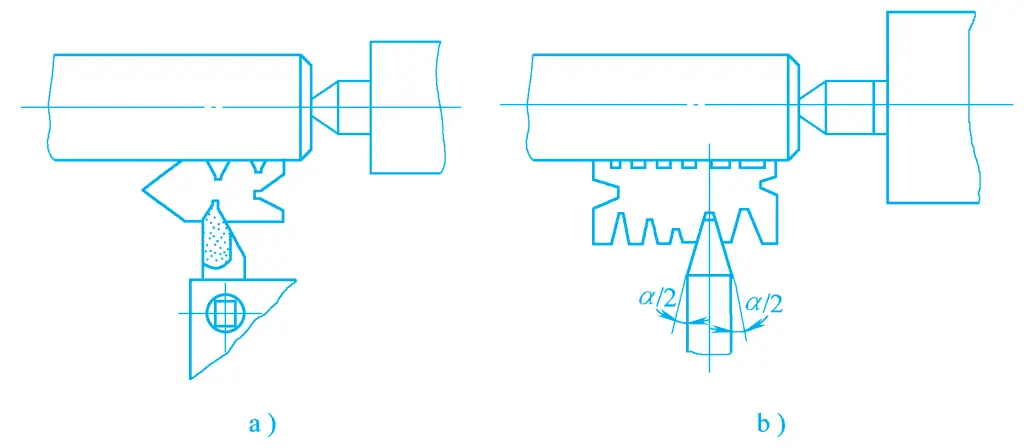

(2) Einbau des Werkzeugs

Beim Einbau des Gewindedrehwerkzeugs muss sich die Spitze des Werkzeugs auf derselben Höhe wie die Gewindeachse des Werkstücks befinden, und die Winkelhalbierende der Werkzeugspitze muss senkrecht zur Achse des Werkstücks stehen, um die Korrektheit des Gewindeprofils zu gewährleisten. Bei Gewindedrehwerkzeugen werden häufig Schablonen verwendet, um die richtige Position des Werkzeugs für den Einbau zu finden, wie in Abbildung 24 dargestellt.

a) Dreieckige Gewinde drehen

b) Drehen von Trapezgewinden

(3) Methoden der Zuführung des Werkzeugs zum Gewindeschneiden

1) Direkte Zuführungsmethode

Beim Drehen wird das Werkzeug nach jedem Hin- und Herhub seitlich zugestellt. Durch mehrfache Hin- und Herbewegungen und seitlichen Vorschub wird das Gewinde gut gedreht. Dieses Verfahren schneidet beim Drehen beide Seiten gleichzeitig, was zu einer Verklemmung des Werkzeugs führen kann, weshalb es häufig zum Schneiden von dreieckigen Gewinden mit kleiner Steigung verwendet wird.

2) Links- und Rechtsschnittmethode

Während des Drehvorgangs wird der kleine Schlitten neben dem seitlichen Vorschub auch dazu verwendet, das Werkzeug leicht nach links oder rechts zu führen. Durch mehrmaliges Wiederholen dieses Vorschubs wird das Gewinde gut gedreht. Diese Methode ermöglicht es dem Werkzeug, mit einer einzigen Schneide zu schneiden, wodurch die Kraftverteilung verbessert und eine Oberfläche mit einem geringeren Rauhigkeitswert erzielt werden kann.

Beim Schruppdrehen kann sich der kleine Schlitten der Einfachheit halber in eine Richtung bewegen, während beim Schlichtdrehen der kleine Schlitten abwechselnd nach links und rechts bewegt werden muss, um beide Seiten zu polieren. Bei den letzten ein oder zwei Schnitten des Schlichtdrehens kann die Methode des direkten Vorschubs verwendet werden, um die Korrektheit des Zahnprofils zu gewährleisten.

(4) Ursachen für Quereinfädeln und Methoden zu dessen Vermeidung

Im Allgemeinen sind für die Bearbeitung von Gewinden mehrere Durchgänge erforderlich. Wenn die Spitze des Werkzeugs nicht mit der im vorherigen Durchgang geschnittenen Gewinderille fluchtet, sondern nach links oder rechts versetzt ist, führt dies zu einem Quergewinde. Dieses Phänomen wird als Quergewindeschneiden bezeichnet.

Die Hauptursache für ein Kreuzgewinde liegt darin, dass sich die Leitspindel einmal dreht, das Werkstück aber keine volle Umdrehung schafft. Beim Gewindeschneiden drehen sich sowohl das Werkstück als auch die Leitspindel. Nach dem Anheben der Halbmutter muss man warten, bis die Gewindespindel eine Umdrehung vollendet hat, bevor man sie wieder herunterdrückt. Wenn sich die Leitspindel einmal gedreht hat und das Werkstück eine volle Umdrehung gemacht hat, kann das Werkzeug in die zuvor geschnittene Spiralnut eindringen, ohne dass es zu einem Kreuzgewinde kommt. Wenn sich das Werkstück nach der ersten Umdrehung der Leitspindel nicht um eine volle Umdrehung gedreht hat, entsteht ein Kreuzgewinde.

Nach dem obigen Prinzip kommt es nicht zu Quereinfädelungen, wenn P 丝 /P 工 gleich einer ganzen Zahl ist, und tritt auf, wenn es keine ganze Zahl ist. Auf der CA6140-Drehmaschine führt das Gewindeschneiden von zölligen und Modulgewinden auch zu Kreuzgewinden. Beim Gewindeschneiden ohne Quergewindeschneiden kann man die Halbmutter öffnen, um das Werkzeug zurückzuziehen.

Um ein Überdrehen zu vermeiden, sollten Sie die Halbmutter während des Bearbeitungsprozesses nicht willkürlich öffnen oder schließen, sondern die Methode des Vorwärts- und Rückwärtsdrehens anwenden, d. h. die Halbmutter am Ende des ersten Durchgangs geschlossen halten, das Werkzeug radial zurückziehen, dann die Hauptspindel umkehren, das Werkzeug in Längsrichtung zurückziehen und dann mit dem nächsten Schnitt fortfahren.

Da die Verbindung zwischen Hauptspindel, Leitspindel und Werkzeughalter während des Hin- und Herfahrens nie unterbrochen wird, kann es nicht zu Querverschraubungen kommen.

(5) Methode der Werkzeugausrichtung

Während des Drehvorgangs, nach dem Wechseln oder Schleifen des Werkzeugs, sollte es neu ausgerichtet werden (siehe Abbildung 25), zuerst die Halbmutter schließen, das Werkzeug auf Position 1 positionieren, die Maschine starten und den Werkzeughalter ein Stück nach vorne bewegen, um das Werkzeug auf Position 2 zu positionieren, um den Spalt zwischen der Leitspindel und der Mutter zu beseitigen, dann den kleinen Schlitten und den mittleren Schlitten drehen, um das Werkzeug in die ursprüngliche Gewindenut fallen zu lassen, das Werkzeug auf Position 3 positionieren, das Werkzeug seitlich zurückziehen, dann das Werkzeug einige Millimeter außerhalb der rechten Stirnfläche des Werkstücks bewegen, um weiter zu drehen.

(6) Hochgeschwindigkeitsschneiden von normalen Gewinden

Gewöhnliche Gewinde werden mit Werkzeugen aus Schnellarbeitsstahl bearbeitet, die nur mit relativ niedrigen Schnittgeschwindigkeiten arbeiten können, und die Anzahl der hin- und hergehenden Arbeitshübe ist hoch. Zum Beispiel sind für das Drehen eines Gewindes mit einer Steigung von 2 mm im Allgemeinen mindestens 12 Arbeitshübe erforderlich. Mit Hartmetall-Drehwerkzeugen können jedoch sehr hohe Schnittgeschwindigkeiten mit weniger Hin- und Herhüben erreicht werden, was die Produktivität und die Bearbeitungsqualität erheblich verbessert. Die spezifischen Methoden sind wie folgt:

Verwenden Sie Hartmetall-Drehwerkzeuge mit Schnittgeschwindigkeiten von 50~100m/min, führen Sie das Werkzeug direkt zu, und es ist ideal, wenn die Späne senkrecht zur Achse oder kugelförmig ausgestoßen werden. Verwenden Sie beim Schneiden nicht die Links- und Rechtsvorschubmethode, da dies die Gewindeoberfläche auf der anderen Seite anzieht.

Beim Hochgeschwindigkeitsschneiden von Außengewinden führt die Kompression des Drehwerkzeugs zu einer Ausdehnung der radialen Abmessung des Gewindes. Daher sollte der Außendurchmesser vor dem Drehen des Gewindes kleiner sein als der Hauptdurchmesser des Gewindes. Bei mittlerem Kohlenstoffstahl kann der Außendurchmesser beim Drehen metrischer Gewinde mit einer Steigung von 1,5~3,5 mm um 0,2~0,4 mm kleiner sein.

Beim Hochgeschwindigkeits-Innengewindeschneiden sollte der Lochdurchmesser vor dem Drehen des Innengewindes etwas größer sein als der Kleindurchmesser des Innengewindes und lässt sich näherungsweise mit der folgenden Formel berechnen:

Für duktile Metalle D Loch ≈D-P

Für spröde Metalle DLoch ≈D-1.05P

Wo

- D - Hauptdurchmesser des Gewindes (mm);

- P - Steigung des Gewindes (mm).

Um die Bearbeitung von qualifizierten Teilen zu gewährleisten, wird die Zahnhöhenformel h 1 =0,5413P sollte verwendet werden, um die Zahnhöhe zu berechnen und die Menge des Hinterschnitts für jedes Mal zuzuordnen. Beginnen Sie beim Schruppdrehen mit einem größeren Wert, im Allgemeinen etwa 0,2~0,3 mm, und nehmen Sie beim Schlichtdrehen 0,1~0,15 mm.

Zur Bearbeitung eines Gewindes mit einer Steigung von 1,5 mm sind nur 3~5 hin- und hergehende Arbeitshübe erforderlich, um die Bearbeitung abzuschließen. Bei größeren Steigungen werden mehr Arbeitsgänge durchgeführt, und der Rückschnitt für die letzte Fertigdrehung darf nicht weniger als 0,1 mm betragen, wonach das Werkstück mit Messwerkzeugen geprüft werden kann.