I. Überblick

1. Die Entstehung und Entwicklung der Sonderverarbeitung

Seit den 1940er Jahren haben die Entwicklung der Materialwissenschaft und der Hochtechnologie, der harte Wettbewerb auf dem Markt und der dringende Bedarf an fortschrittlicher Verteidigung und wissenschaftlicher Forschung dazu geführt, dass sich das Tempo der Aktualisierung neuer Produkte beschleunigt hat und sich in Richtung Hochgeschwindigkeit, hohe Präzision, hohe Zuverlässigkeit, Korrosionsbeständigkeit, hohe Temperatur und hoher Druck, hohe Leistung und Größenpolarisierung entwickelt.

Infolgedessen sind verschiedene neue Werkstoffe, neue Strukturen und komplexe feinmechanische Teile in großer Zahl entstanden, was die mechanische Fertigungsindustrie vor eine Reihe dringender Probleme stellt, die es zu lösen gilt.

1) Bearbeitung verschiedener schwer zerspanbarer Werkstoffe wie Hartlegierungen, Titanlegierungen, hitzebeständige Stähle, rostfreie Stähle, Diamanten, Edelsteine, Quarz und verschiedene hochharte, hochfeste, hochzähe und hochspröde metallische und nichtmetallische Werkstoffe wie Germanium und Silizium.

2) Bearbeitung verschiedener spezieller komplexer Oberflächen, wie z. B. Düsenturbinenschaufeln, Integralturbinen, Motorgehäuse und Schmiedegesenke, Spritzgussformen mit dreidimensionalen Formflächen, Riffelungen in Gewehrläufen, Injektoren, Gitter und kleine Löcher und enge Spalte an Spinndüsen.

3) Bearbeitung verschiedener ultrapräziser, polierter oder besonders anspruchsvoller Teile, wie Kreisel und Servoventile für die Luft- und Raumfahrt mit sehr hohen Anforderungen an Oberflächenqualität und Präzision sowie schlanke Wellen, dünnwandige Teile, elastische Elemente und andere Teile mit geringer Steifigkeit.

Um die oben genannten technologischen Probleme zu lösen, ist es schwierig oder sogar unmöglich, sich allein auf die traditionellen Schneidverfahren zu verlassen. Die Menschen haben nach und nach neue Bearbeitungsmethoden erforscht und erforscht, und unter diesen Voraussetzungen ist die Spezialbearbeitung entstanden und hat sich entwickelt. Der Grund für die Entstehung und Entwicklung der Spezialbearbeitung liegt jedoch darin, dass sie wesentliche Merkmale aufweist, die herkömmliche Schneidverfahren nicht besitzen.

Das Wesen und die Merkmale herkömmlicher Zerspanungsprozesse sind: erstens die Verwendung von Werkzeugmaterialien, die härter sind als das Werkstück, und zweitens der Einsatz mechanischer Energie, um überschüssiges Material vom Werkstück zu entfernen. Im Allgemeinen ist dies eine effektive Methode, aber wenn die Werkstoffe der Werkstücke immer härter und die Strukturen der Teile immer komplexer werden, wird die ursprünglich effektive Methode zu einem nachteiligen Faktor, der die Produktionseffizienz einschränkt und die Bearbeitungsqualität beeinträchtigt.

Die Spezialbearbeitung unterscheidet sich von herkömmlichen Schneidverfahren dadurch, dass sie elektrische Energie, Lichtenergie, Schallenergie, magnetische Energie, thermische Energie, chemische Energie oder eine Mischform mehrerer Energien direkt zur Bearbeitung einsetzt. Sie weist vor allem die folgenden Merkmale auf:

- Sie stützt sich hauptsächlich auf andere Energieformen (wie Elektrizität, Licht, Schall, Chemie usw.), um Materialien zu entfernen.

- Die Härte des Werkzeugs kann niedriger sein als die des bearbeiteten Materials.

- Während der Bearbeitung treten keine nennenswerten mechanischen Schnittkräfte zwischen dem Werkzeug und dem Werkstück auf.

2. Klassifizierung und Vergleich von Spezialverfahren

Die spezielle Verarbeitung wird nach Energiequellen und Verarbeitungsprinzipien eingeteilt, wie in Tabelle 1 dargestellt.

Tabelle 1 Klassifizierung der häufig verwendeten speziellen Verarbeitungsmethoden

| Methode der Verarbeitung | Energiequelle | Prinzip der Verarbeitung | Englische Abkürzung |

| Elektroerosive Bearbeitung | Elektrische, thermische Energie | Sublimation, Schmelzen | EDM |

| Draht-Elektroerosion | Elektrische, thermische Energie | Sublimation, Schmelzen | WEDM |

| Elektronenstrahl-Bearbeitung | Elektrische, thermische Energie | Sublimation, Schmelzen | EBM |

| Plasmabearbeitung | Elektrische, thermische Energie | Sublimation, Schmelzen | PAM |

| Elektrochemische Bearbeitung | Elektrische und chemische Energie | Auflösung von Metallanoden | ECM |

| Elektrochemisches Schleifen | Elektrische Energie, chemische Energie, mechanische Energie | Anodenauflösungsschleifen | EGM |

| Ultraschall-Bearbeitung | Schall, mechanische Energie | Hochfrequenz-Abrasivschlag | USM |

| Laser-Bearbeitung | Licht, Wärmeenergie | Schmelzen, Sublimation | LBM |

| Ionenstrahl-Bearbeitung | Elektrische Energie, kinetische Energie | Atomare Auswirkungen | IM |

| Chemisches Ätzen | Chemische Energie | Korrosion | CHM |

Bei der Ionenstrahlbearbeitung werden beschleunigte und fokussierte Plasmastrahlen eingesetzt, um die Materialoberfläche zu bearbeiten. Sie zeichnet sich durch sehr hohe Bearbeitungspräzision, geringe Verschmutzung, extrem geringe Bearbeitungsspannung und thermische Verformung, aber geringe Bearbeitungseffizienz aus. Bei der Laserbearbeitung werden Werkstücke mit Hochleistungslaserstrahlen bestrahlt, die das Material zum Bohren, Schneiden, Schweißen und für andere spezielle Bearbeitungen schmelzen und sublimieren.

II. Technologie der funkenerosiven Bearbeitung

Die Funkenerosion (EDM) ist eine Bearbeitungstechnologie, die den Elektroerosionseffekt nutzt, der durch eine Impulsentladung zwischen der Werkstückelektrode und der Werkzeugelektrode in einem bestimmten flüssigen Medium erzeugt wird, um leitende Materialien zu erodieren und dadurch die Form und Größe des Materials zu verändern.

1. Grundprinzipien, Merkmale und Bearbeitungsbereich der Funkenerosion

(1) Grundprinzipien der Funkenerosion

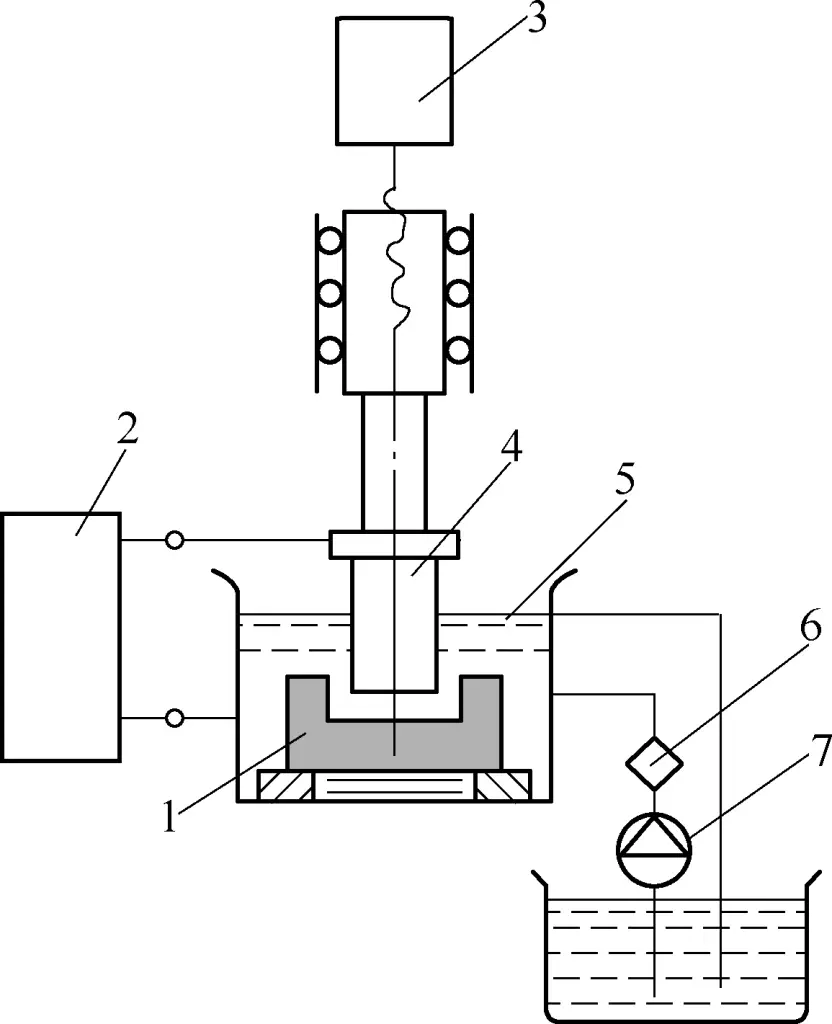

In einer isolierenden Arbeitsflüssigkeit sind Werkzeug und Werkstück mit dem Plus- und Minuspol einer Impulsstromversorgung verbunden, und es wird stets ein sehr kleiner Entladungsspalt (in der Regel einige Mikrometer bis zu einigen hundert Mikrometern) eingehalten, wie in Abbildung 1 dargestellt.

1-Arbeitsstück

2-Puls-Stromversorgung

3-Automatisches Vorschubeinstellsystem

4-Werkzeug

5-Arbeitsflüssigkeit

6-Filter

7-Arbeitsmittelpumpe

Unter der Einwirkung der Impulsspannung wird die Isolierung an der minimalen Lücke oder der schwächsten Isolationsstärke sofort durchbrochen, wodurch sofort hohe Temperaturen entstehen, die ein lokales Schmelzen oder sogar eine Sublimation des Oberflächenmetalls verursachen und einen elektroerodierten Krater bilden.

Nach Beendigung der ersten Impulsentladung wird eine Pause eingelegt, damit das Arbeitsmittel seine Isolierung wiederherstellen kann. Dann wird die zweite Impulsspannung an die beiden Pole angelegt, und ein weiterer kleiner Krater wird in der relativ geringsten Entfernung zwischen den Elektroden erodiert.

Dieser Hochfrequenzzyklus wiederholt sich ständig, wobei die Werkzeugelektrode ständig in das Werkstück eindringt und so die Form des Werkzeugs auf das Werkstück kopiert und das gewünschte Teil bearbeitet. Die gesamte bearbeitete Oberfläche besteht aus unzähligen kleinen Vertiefungen.

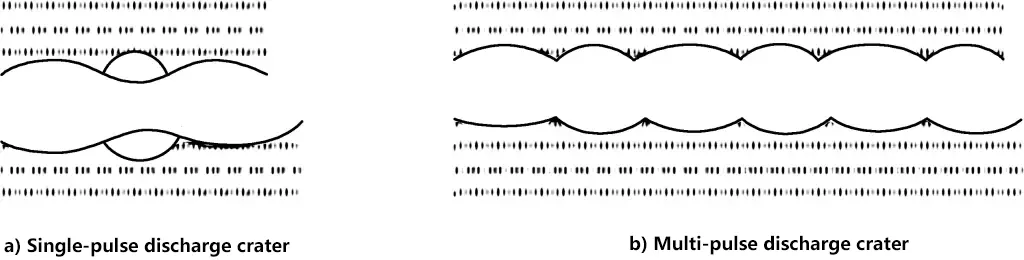

Bei der Funkenerosion handelt es sich um einen Zerspanungsprozess, bei dem nach und nach eine große Anzahl kleiner Entladungsspuren entsteht, wie in Abbildung 2 dargestellt.

(2) Hauptmerkmale der Funkenerosion

Die wichtigsten Merkmale der Funkenerosion sind:

- Die Funkenerosion ist ein korrosives Verfahren, das keine besonderen Anforderungen an die relative Härte des Elektroden- und des Werkstückmaterials stellt; die Härte des Werkzeugelektrodenmaterials kann geringer sein als die des Werkstückmaterials;

- Bei der Funkenerosion wirken keine mechanischen Kräfte, so dass sich das Werkstück nach der Bearbeitung nicht verformt;

- Sie kann kontinuierlich Schrupp-, Halbfertig- und Fertigbearbeitungen durchführen;

- Kontrolle und Automatisierung sind einfach zu realisieren;

- Die Herstellung von Werkzeugelektroden ist mit gewissen Schwierigkeiten verbunden;

- Sie ist nur für leitfähige Werkstoffe geeignet;

- Der Wirkungsgrad der Funkenerosion ist relativ gering.

(3) Umfang der Funkenerosion

Der Anwendungsbereich der Funkenerosion umfasst:

- Verschiedene komplex geformte Hohlräume und Löcher;

- Wird häufig als Endbearbeitungsverfahren für Formwerkstücke nach dem Abschrecken verwendet;

- Kann als Oberflächenverfestigungsmethode für Formwerkstücke verwendet werden;

- Kann Elektroerosionsschleifen durchführen;

- Kann Text und Muster eingravieren.

2. Elektroerosionsmaschinen

(1) Zusammensetzung der Maschine

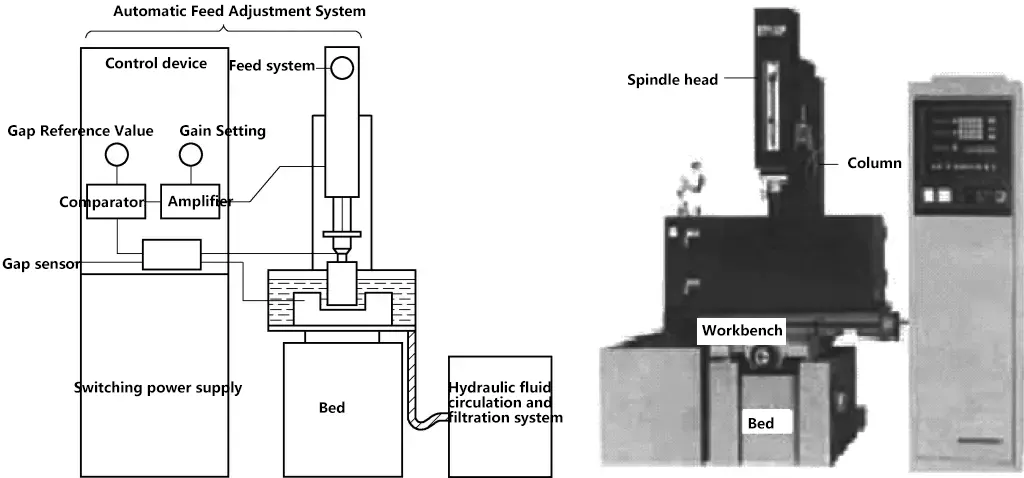

Abbildung 3 zeigt den Aufbau einer Funkenerosionsmaschine, bestehend aus dem Maschinenkörper, der Impulsstromversorgung, dem Servosystem, dem Arbeitsmittelkreislauf und dem Filtersystem sowie dem Software-Betriebssystem.

1) Maschinengehäuse

Der Maschinenkörper besteht hauptsächlich aus dem Bett, der Säule, dem Spindelkopf und dem Zubehör, dem Arbeitstisch und anderen Teilen, einem mechanischen System, das zum Einspannen, Fixieren und Bewegen der Werkstückelektrode und der Werkzeugelektrode dient. Das Bett, die Säule und der koordinierte Arbeitstisch bilden das Gerüst der Erodiermaschine und bieten Unterstützung, Positionierung und einfache Bedienung.

Da die makroskopischen Kräfte bei der Funkenerosion extrem gering sind, gibt es keine strengen Anforderungen an die Festigkeit des mechanischen Systems. Um Verformungen zu vermeiden und die Genauigkeit zu gewährleisten, ist jedoch eine gewisse Steifigkeit erforderlich.

Die unter dem Spindelkopf eingespannte Elektrode ist das Stellglied des automatischen Einstellsystems. Ihre Qualität wirkt sich auf die Empfindlichkeit des Vorschubsystems und die Stabilität des Bearbeitungsprozesses aus und beeinflusst damit die Bearbeitungsgenauigkeit des Werkstücks.

2) Impuls-Stromversorgung

Bei der Funkenerosion besteht die Funktion der Impulsstromversorgung darin, sinusförmigen Wechselstrom mit einer Netzfrequenz von 50 Hz in unidirektionalen Impulsstrom mit höherer Frequenz umzuwandeln, der dem Bearbeitungsspalt zwischen der Werkstückelektrode und der Werkzeugelektrode die erforderliche Entladungsenergie zuführt, um Metall zu erodieren. Die Leistung der Impulsstromversorgung wirkt sich direkt auf die Bearbeitungsgeschwindigkeit, die Oberflächenqualität, die Bearbeitungsgenauigkeit, den Verschleiß der Werkzeugelektrode und andere technologische Indikatoren der Funkenerosion aus.

3) Servo-System

Seine Hauptfunktion besteht darin, die Servobewegung der X-, Y- und Z-Achsen zu steuern.

4) Arbeitsflüssigkeitskreislauf und Filtersystem

Das System zur Zirkulation und Filtration des Arbeitsmittels besteht aus Arbeitsmittel, Arbeitsmitteltank, Arbeitsmittelpumpe, Filterelement und Leitungen. Das Arbeitsmedium dient zur Isolierung, Spanabfuhr, Kühlung und Verbesserung der Bearbeitungsqualität.

Nach jeder Impulsentladung muss der Isolationszustand zwischen der Werkstückelektrode und der Werkzeugelektrode schnell wiederhergestellt werden, da sonst die Impulsentladung in eine kontinuierliche Bogenentladung übergeht und die Bearbeitungsqualität beeinträchtigt wird.

Während des Bearbeitungsprozesses kann die Arbeitsflüssigkeit die entstehenden Metallspäne schnell wegspülen, so dass die Bearbeitung reibungslos verläuft. Die Arbeitsflüssigkeit kühlt auch die erhitzten Elektroden und das Werkstück und verhindert so eine Verformung des Werkstücks.

5) Software-Betriebssystem

Das Software-Betriebssystem kann unter anderem verschiedene Parameter der Werkzeugelektrode und der Werkstückelektrode eingeben und Programme erstellen, Änderungen der Bearbeitungstiefe während des Prozesses dynamisch beobachten und manuelle Bearbeitungen durchführen.

(2) Werkzeugelektrode

Die Eigenschaften, die Werkstoffe für Werkzeugelektroden haben sollten:

- Gute Leistung bei der Funkenerosion, d. h. hoher Schmelzpunkt, hoher Siedepunkt, gute elektrische Leitfähigkeit, gute Wärmeleitfähigkeit, hohe mechanische Festigkeit usw.

- Gute Verarbeitbarkeit, leicht zu bearbeiten, um die erforderliche Genauigkeit und Oberflächenqualität zu erreichen.

- Reichhaltige Quellen und erschwingliche Preise.

3. Funkenerosionsverfahren und grundlegende Bearbeitungsgesetze

(1) Polaritätseffekt

Beim funkenerosiven Umformen wird das Material des Werkstücks allmählich abgetragen, während das Material der Werkzeugelektrode ebenfalls abgetragen wird. Doch selbst wenn für den positiven und den negativen Pol das gleiche Material verwendet wird, ist die Erosion unterschiedlich stark. Dieses Phänomen wird als Polaritätseffekt bezeichnet. Ist das Werkstück mit dem positiven Pol der Stromversorgung verbunden, spricht man von einer Bearbeitung mit positiver Polarität; ist das Werkstück mit dem negativen Pol der Stromversorgung verbunden, spricht man von einer Bearbeitung mit negativer Polarität.

(2) Einfluss der elektrischen Parameter

1) Impulsbreite

Wenn die anderen Parameter konstant bleiben, verringert eine Erhöhung der Impulsbreite den Verschleiß der Werkzeugelektrode, verbessert die Produktionseffizienz und stabilisiert die Bearbeitung.

2) Pulsintervall

Eine Verringerung des Impulsintervalls erhöht die Entladungshäufigkeit und verbessert so die Produktionseffizienz.

3) Impulsenergie

Unter normalen Bedingungen ist die Erosionsrate proportional zur Impulsenergie.

(3) Hauptfaktoren, die die Genauigkeit der Funkenerosion beeinflussen

1) Bearbeitung des Kegels

Die Bearbeitungskonizität hängt hauptsächlich von der Anzahl der Sekundärentladungen und der Energie eines einzelnen Impulses ab. Je mehr Entladungen und je höher die Energie, desto größer ist der Bearbeitungskonus. Die Anzahl der Sekundärentladungen hängt hauptsächlich von den Zerspanungsbedingungen, der Zerspanungsrichtung und der Bearbeitungszugabe ab.

2) Genauigkeit und Verschleiß der Werkzeugelektrode

Da es sich bei der Funkenerosion um ein Replikationsverfahren handelt, werden Bearbeitungsfehler in der Werkzeugelektrode direkt auf das Werkstück übertragen. Daher wirkt sich die Fertigungsgenauigkeit der Werkzeugelektrode direkt auf die Bearbeitungsgenauigkeit des Werkstücks aus.

3) Einspannen und Positionieren der Elektrode und des Werkstücks

Die Genauigkeit beim Spannen, Positionieren und Ausrichten wirkt sich direkt auf die Bearbeitungsgenauigkeit des Werkstücks aus.

4) Thermische Verformung der Maschine

Die bei der Funkenerosion entstehende Bearbeitungswärme ist sehr hoch und führt zu einer Abweichung der Maschinenspindelachse, wodurch die Bearbeitungsgenauigkeit des Werkstücks beeinträchtigt wird.

4. Anwendungsbeispiel der Funkenerosion

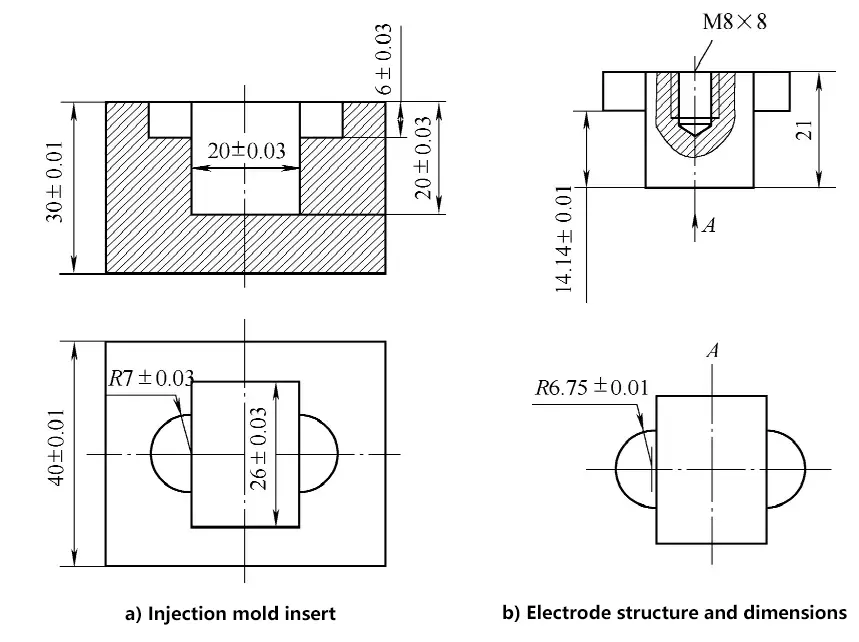

Abbildung 4a zeigt einen Spritzgusseinsatzblock aus 40Cr-Material mit einer Härte von 38-40HRC und einer bearbeiteten Oberflächenrauhigkeit von Ra0,8μm. Die Seitenkanten des Hohlraums müssen scharf sein, mit einem Eckenradius R<0,25mm.

(1) Auswahl der Methode

Wählen Sie die Methode der Planetenbewegung mit einer einzigen Elektrode für das Elektroerosionsverfahren. Um scharfe Seitenkanten (R<0,3mm) zu gewährleisten, sollte der Betrag der Planetenbewegung klein sein, d.h. δ≤0,25mm.

(2) Werkzeugelektrode

1) Das Elektrodenmaterial wird als geschmiedetes reines Kupfer gewählt, um die Qualität der Elektrodenbearbeitung und die Oberflächenrauheit zu gewährleisten.

2) Der Aufbau und die Abmessungen der Elektrode sind in Abbildung 4b dargestellt.

① Die horizontale Abmessung der Elektrode auf einer Seite wird mit b=0,25mm angenommen, und nach der entsprechenden Berechnungsformel beträgt die Planetenbewegung δ=0,25mm.

② Da die Skalierung der Elektrodenabmessungen relativ klein ist, sollten die Standardparameter für die Grundform-Schruppbearbeitung nicht zu groß sein.

Aus der Prozessdatenbank (oder der Erfahrung) geht hervor, dass die tatsächlich verwendeten Schruppbearbeitungsparameter zu einem Elektrodenverschleiß von 1% führen. Daher beträgt die Differenz der Elektrodenlänge, die der 20-mm-Tiefe der Hauptkavität und der 6-mm-Tiefe der R7-mm-Aufsatzkavität entspricht, nicht 14 mm, sondern (20-6)mm×(1+1%)=14,14 mm.

Obwohl es bei der Endbearbeitung auch zu Verschleiß kommt, wirkt sich dies nicht auf die unterschiedlichen Tiefen aus, da die Endbearbeitungsmenge für beide Teile gleich groß ist. Abbildung 4b zeigt die Elektrodenstruktur, wobei keine strengen Anforderungen an die Gesamtlänge bestehen.

3) Herstellung von Elektroden.

Die Elektrode kann mit mechanischen Bearbeitungsverfahren hergestellt werden, wird aber wegen der beiden halbkreisförmigen Vorsprünge im Allgemeinen durch Drahterodieren ergänzt. Die wichtigsten Verfahren sind wie folgt:

- Vorbereitung des Materials;

- Obere und untere Flächen planieren;

- Zeichnen Sie Linien;

- Gewindelöcher M8×8 bearbeiten;

- Drahtzuschnitt nach horizontalen Abmessungen;

- Drehen Sie sich in der in Abbildung 4b gezeigten Richtung um 90° hin und her und schneiden Sie mit dem Draht zwei Halbkreise und die Länge des Hauptkörpers ab;

- Manuelle Nachbearbeitung.

4) Verarbeitung des Beilagenrohlings.

Nämlich:

① Bereiten Sie das Material entsprechend den Größenanforderungen vor.

② Ebene sechs Flächen.

③ Wärmebehandlung (Abschrecken und Anlassen), um 38~40HRC zu erreichen.

④ Schleifen Sie sechs Flächen der Wendeplatte.

5) Einspannen und Positionieren von Elektrode und Einsatz.

Befestigen Sie die Elektrode mit M8-Schrauben und spannen Sie sie auf die Spindelkopfhalterung. Richten Sie die Elektrode mit einem Mikrometer (oder einer Messuhr) senkrecht zur Werkstückoberfläche aus, indem Sie die Ober- und Seitenflächen der Elektrode als Referenz verwenden, und richten Sie ihre X- und Y-Achsen mit den X- und Y-Bewegungsrichtungen des Arbeitstisches aus.

② Die Wendeschneidplatte wird in der Regel in einen Maschinenschraubstock eingespannt, und ihre X- und Y-Achsen werden so ausgerichtet, dass sie mit den X- und Y-Bewegungsrichtungen des Arbeitstisches übereinstimmen.

③ Positionierung, die gewährleistet, dass die Mittellinie der Elektrode und des Einsatzes perfekt ausgerichtet sind. Bei Verwendung einer CNC-Erodiermaschine kann die automatische Zentrierfunktion der Maschine für eine genaue Positionierung genutzt werden.

6) EDM-Umformverfahren.

III. CNC-Drahtschneide-Elektroerosionstechnologie

Das Drahterodieren (WEDM) ist eine neue, auf der Funkenerosion basierende Technologie, die so genannt wird, weil sie eine Drahtelektrode (Molybdändraht oder Kupferdraht) verwendet, um das Werkstück durch Funkenentladung zu schneiden.

1. Grundprinzipien, Eigenschaften und Bearbeitungsbereich der CNC-Drahterodierung

(1) Grundlagen der CNC-Drahterodierbearbeitung

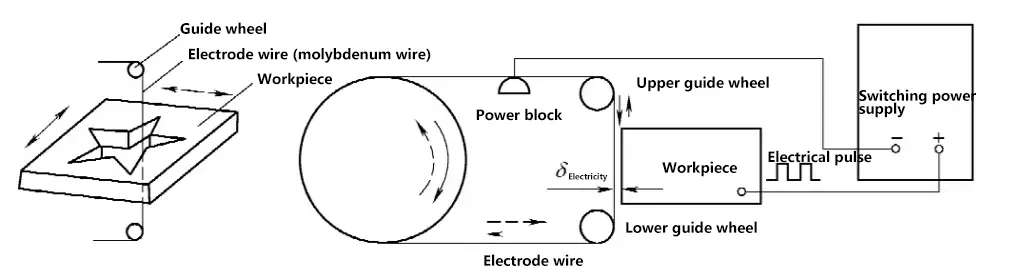

Das Grundprinzip der CNC-Drahterodierung ist in Abbildung 5 dargestellt.

Sie nutzt den Elektroerosionseffekt, der durch gepulste Funkenentladung zwischen einem sich bewegenden Metalldraht (Molybdändraht, Kupferdraht) und dem Werkstück entsteht, die zwei Elektroden bilden, um das Werkstück zu bearbeiten und die gewünschte Form zu erreichen.

Während des Bearbeitungsprozesses dient das zu bearbeitende Werkstück als Werkstückelektrode und der Molybdändraht oder Kupferdraht als Werkzeugelektrode. Die Impulsstromversorgung gibt eine Reihe von Impulsspannungen ab, die an das Werkstück und den Molybdändraht angelegt werden. Zwischen dem Molybdändraht und dem Werkstück befindet sich eine ausreichende Menge an Arbeitsflüssigkeit mit bestimmten Isoliereigenschaften.

Wenn der Abstand zwischen dem Molybdändraht und dem Werkstück klein genug ist (etwa 0,01 mm), wird die Arbeitsflüssigkeit unter der Einwirkung der Impulsspannung ionisiert und zersetzt, so dass sich zwischen dem Molybdändraht und dem Werkstück ein sofortiger Entladungskanal bildet. Dadurch entstehen sofortige hohe Temperaturen, die das Metall lokal zum Schmelzen bringen oder sogar sublimieren und abtragen. Wenn der Arbeitstisch das Werkstück kontinuierlich vorschiebt, kann er die gewünschte Form schneiden.

(2) Hauptmerkmale der CNC-Drahterodiermaschinen

1) Da es sich bei dem Elektrodenwerkzeug um einen dünnen Draht mit kleinem Durchmesser handelt, können die Impulsbreite, der Durchschnittsstrom und andere Parameter nicht zu groß sein, was den Bereich der wählbaren Bearbeitungsparameter einschränkt.

2) Es wird Wasser oder eine Arbeitsflüssigkeit auf Wasserbasis verwendet, die sich nicht entzündet oder Feuer fängt, was den unbemannten sicheren Betrieb erleichtert.

3) Der Elektrodendraht ist in der Regel recht dünn, was die Bearbeitung von engen Spalten und komplex geformten Werkstücken ermöglicht. Aufgrund des schmalen Schnittspaltes ist der tatsächliche Abtrag sehr gering, was zu einer hohen Materialausnutzung führt, was besonders bei der Bearbeitung von wertvollen Werkstücken kostengünstig ist. Metalle.

4) Es müssen keine geformten Werkzeugelektroden hergestellt werden, wodurch die Konstruktions- und Herstellungskosten für geformte Werkzeugelektroden erheblich reduziert und der Produktionszyklus verkürzt werden.

5) Hoher Automatisierungsgrad, einfache Bedienung, kurzer Bearbeitungszyklus und niedrige Kosten.

(3) Anwendungsbereich der CNC-Drahterodierung

1) Bearbeitung von Formen.

Geeignet für die Verarbeitung verschiedener Formen von Stanzwerkzeugen. Durch die Einstellung verschiedener Spaltkompensationsbeträge ist nur eine Programmierung erforderlich, um Stempel, Stempelbefestigungsplatte, Matrize und Abstreiferplatte zu schneiden.

2) Prototyping neuer Produkte.

Bei der Herstellung von Prototypen für neue Produkte können mit der CNC-Drahterosion Teile direkt ausgeschnitten werden, ohne dass zusätzliche Formen hergestellt werden müssen, was die Herstellungskosten und die Zykluszeit erheblich reduziert.

3) Verarbeitung spezieller Materialien.

Für einige metallische Werkstoffe mit hoher Härte und hohem Schmelzpunkt, die mit herkömmlichen Schneidverfahren kaum zu bearbeiten sind, ist die CNC-Drahterodierung sowohl wirtschaftlich als auch qualitativ hochwertig.

2. CNC-Drahterodiermaschinen

(1) Modell und technische Parameter der Drahtschneidemaschine

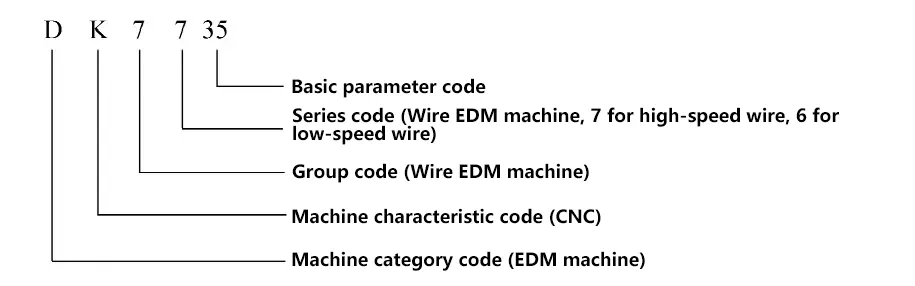

Die Zusammenstellung der chinesischen Werkzeugmaschinenmodellnummern erfolgt nach den Bestimmungen der GB/T 15375-2008 "Methode zur Zusammenstellung von Modellnummern für spanabhebende Werkzeugmaschinen", und die Werkzeugmaschinenmodellnummern setzen sich aus chinesischen Pinyin-Buchstaben und arabischen Ziffern zusammen.

Die Bedeutung des Werkzeugmaschinenmodells DK7735 ist zum Beispiel wie folgt:

Zu den wichtigsten technischen Parametern von Drahterodiermaschinen gehören: Verfahrweg des Arbeitstisches (Längsverfahrweg × Querverfahrweg), maximale Schnittdicke, bearbeitete Oberflächenrauhigkeit, Schnittgeschwindigkeitund die Steuerungsfunktionen des CNC-Systems, usw. Die wichtigsten Modelle und technischen Parameter der Drahterodiermaschinen der Serie DK77 sind in Tabelle 2 aufgeführt.

Tabelle 2: Hauptmodelle und technische Parameter der Maschinen der Serie DK77 (als Referenz)

| Modell der Maschine | DK7725 | DK7732 | DK7735 | DK7740 | DK7745 | DK7750 |

| Arbeitstisch | 330mm×520mm | 360mm×600mm | 410mm×650mm | 460mm×680mm | 520mm×750mm | 570mm×910mm |

| 250mm×320mm | 320mm×400mm | 350mm×250mm | 400mm×500mm | 450mm×550mm | 500mm×630mm | |

| Maximale Schnittstärke/mm | 400 | 500 | 500 | 500 | 500 | 600 |

| Tragfähigkeit der Verarbeitung/kg | 250 | 350 | 400 | 450 | 600 | 800 |

| Gewicht der Hauptmaschine/kg | 1000 | 1100 | 1200 | 1400 | 1700 | 2200 |

| Hauptabmessungen der Maschine | 1400mm× 920mm× 1350mm | 1500mm× 1200mm× 1400mm | 1600mm× 1300mm× 1400mm | 1700mm× 1400mm× 1400mm | 1750mm× 1500mm× 1400mm | 2100mm× 1700mm× 1740mm |

| Oberflächenrauhigkeit/μm | 2.5 | |||||

| Bearbeitung des Kegels | 3°~60° | |||||

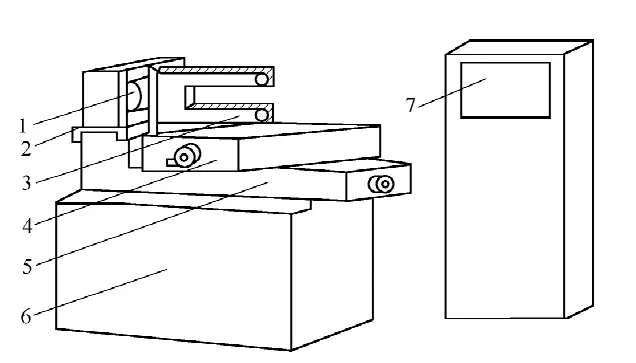

(2) Grundlegende Struktur der Maschine

Das Strukturdiagramm der Drahterodiermaschine ist in Abbildung 6 dargestellt und besteht aus dem Maschinenkörper, der Impulsstromversorgung, der CNC-Einrichtung, dem Arbeitsmittelkreislauf usw.

1-Draht-Spule

2-Draht-Laufschlitten

3-Draht-Rahmen

4-Oberer Arbeitstisch

5 - Unterer Arbeitstisch

6-Maschinen-Bett

7-Impuls-Stromversorgung und CNC-Gerät

1) Maschinengehäuse

Der Maschinenkörper besteht aus dem Bett, dem Drahtführungsmechanismus, dem Arbeitstisch und dem Drahtgestell usw.

① Maschinenbett.

Dient zur Aufnahme und Verbindung von Komponenten wie dem Arbeitstisch und dem Drahtführungsmechanismus, wobei die elektrischen Komponenten der Maschine und das Zirkulationssystem der Arbeitsflüssigkeit im Inneren installiert sind.

② Drahtführungsmechanismus.

Die Motorkupplung treibt die Drahtspule an, die sich abwechselnd vorwärts und rückwärts dreht. Der Molybdändraht ist sauber auf der Drahtspule angeordnet und bewegt sich mit hoher Geschwindigkeit (Drahtgeschwindigkeit ca. 9 m/s) durch die Führungsräder des Drahtrahmens hin und her.

③ Arbeitstisch.

Dient der Installation und dem Antrieb des Werkstücks zur Bewegung in X- und Y-Richtung in der horizontalen Ebene. Der Arbeitstisch ist in eine obere und eine untere Ebene unterteilt, die mit X- bzw. Y-Spindeln verbunden sind und von zwei Schrittmotoren angetrieben werden.

Jedes Mal, wenn der Schrittmotor ein Impulssignal vom Computer empfängt, dreht sich seine Ausgangswelle um einen Schrittwinkel und treibt dann die Leitspindel an, die sich über ein Paar drehzahlveränderliche Zahnräder dreht und so den Arbeitstisch 0,001 mm in die entsprechende Richtung bewegt.

④ Drahtrahmen.

Die Hauptfunktion des Drahtrahmens besteht darin, den Elektrodendraht zu stützen, wenn er sich mit einer bestimmten linearen Geschwindigkeit bewegt, und einen bestimmten geometrischen Winkel zwischen dem Arbeitsteil des Elektrodendrahts und der Arbeitstischebene einzuhalten.

2) Impuls-Stromversorgung

Das Impulsnetzteil, auch als Hochfrequenznetzteil bekannt, dient hauptsächlich der Umwandlung von gewöhnlichem 50 Hz-Wechselstrom in unidirektionale Hochfrequenz-Impulsspannung. Während der Bearbeitung wird der Elektrodendraht an den Minuspol des Impulsnetzteils und das Werkstück an den Pluspol angeschlossen.

3) CNC-Gerät

Die Hauptfunktionen des CNC-Geräts sind Bahnsteuerung und Bearbeitungssteuerung. Die Bearbeitungssteuerung umfasst Vorschubsteuerung, Kurzschlussrückzug, Spaltkompensation, grafische Skalierung, Rotation und Translation, adaptive Steuerung, automatische Zentrierung, Informationsanzeige, Selbstdiagnosefunktion, etc. Die Regelgenauigkeit liegt bei ±0,001 mm, die Bearbeitungsgenauigkeit bei ±0,01 mm.

4) System zur Zirkulation der Arbeitsflüssigkeit

Besteht aus Arbeitsmittel, Arbeitsmitteltank, Arbeitsmittelpumpe und Zirkulationsleitungen. Die Arbeitsflüssigkeit dient zur Isolierung, Spanabfuhr und Kühlung. Nach jeder Impulsentladung muss der Isolationszustand zwischen dem Werkstück und dem Elektrodendraht (Molybdändraht) schnell wiederhergestellt werden, da sonst die Impulsentladung in eine stabile kontinuierliche Bogenentladung übergeht, was die Bearbeitungsqualität beeinträchtigt.

Während des Bearbeitungsprozesses kann die Arbeitsflüssigkeit die während der Bearbeitung entstehenden Metallmikropartikel schnell aus dem Bereich zwischen den Elektroden wegspülen und so eine reibungslose Bearbeitung gewährleisten. Die Arbeitsflüssigkeit kann auch den erhitzten Elektrodendraht und das Werkstück kühlen und so eine Verformung des Werkstücks verhindern.

3. Prozessgesetze der CNC-Drahterodierbearbeitung

Zu den wichtigsten Prozessindikatoren der CNC-Drahterosion gehören die Schnittgeschwindigkeit, die Bearbeitungsgenauigkeit, die Oberflächenrauhigkeit usw.

(1) Schnittgeschwindigkeit

Die Schnittgeschwindigkeit bezieht sich auf die Gesamtfläche der Werkstückoberfläche, die von der Mittellinie des Elektrodendrahtes pro Zeiteinheit geschnitten wird, wobei eine bestimmte Oberflächenrauheit während des Schneidprozesses gewährleistet ist, gemessen in mm2/min.

Die maximale Schnittgeschwindigkeit bezieht sich auf die maximal erreichbare Schnittgeschwindigkeit ohne Berücksichtigung von Schnittrichtung, Oberflächenrauhigkeit und anderen Bedingungen. Normalerweise beträgt die Schnittgeschwindigkeit für die schnelle Drahtschnittbearbeitung 40~80mm2/min, die sich auf die Größe des Bearbeitungsstroms bezieht.

Zum Vergleich der Schneideffekte bei unterschiedlichen Impulsstromversorgungen und unterschiedlichen Bearbeitungsströmen wird die Schnittgeschwindigkeit pro Ampere Stromstärke als Schneideffizienz bezeichnet, die im Allgemeinen 20 mm beträgt.2/(min-A).

(2) Genauigkeit bei der Bearbeitung

Bearbeitungsgenauigkeit ist der Sammelbegriff für die Maßgenauigkeit, Formgenauigkeit und Lagegenauigkeit des bearbeiteten Werkstücks.

Die Bearbeitungsgenauigkeit ist ein umfassender Indikator, der die Steuerungsgenauigkeit der Schnittbahn, die mechanische Übertragungsgenauigkeit, die Werkstückeinspannung und die Positionierungsgenauigkeit sowie die Auswirkungen von Schwankungen der Parameter der Impulsstromversorgung, Fehler im Elektrodendrahtdurchmesser, Abnutzung und Vibration, Änderungen des Verschmutzungsgrads der Arbeitsflüssigkeit und die Qualifikation des Bedieners auf die Bearbeitungsgenauigkeit umfasst.

(3) Oberflächenrauhigkeit

In China wird die Oberflächenrauheit üblicherweise als arithmetische mittlere Abweichung des Profils Ra(μm) angegeben, während in Japan Rmax wird häufig verwendet.

Die Oberflächenrauheit des Hochgeschwindigkeitsdrahtschneidens kann Ra5.0~2.5μm erreichen, wobei die besten Werte um Ra1.0μm liegen; die Oberflächenrauheit des Niedriggeschwindigkeitsdrahtschneidens kann im Allgemeinen Ra1.25μm erreichen, wobei die besten Werte Ra0.2μm erreichen.

4. Programmierung von CNC-Drahterodiermaschinen

Das Steuersystem von CNC-Drahterodiermaschinen steuert die Maschine so, dass sie die Bearbeitung auf der Grundlage menschlicher "Befehle" durchführt. Daher müssen die Befehle für die zu bearbeitenden Formen zunächst in einer "Sprache" geschrieben werden, die das Drahtschneide-Steuersystem verstehen kann.

Bei den Programmiermethoden unterscheidet man zwischen manueller und computergestützter Programmierung. Die manuelle Programmierung ist eine Grundfertigkeit für Bediener von Drahtschneidemaschinen, die es Ihnen ermöglicht, die verschiedenen Berechnungen, die für die Programmierung erforderlich sind, sowie die Grundsätze und Verfahren der Programmierung besser zu verstehen.

Aufgrund der mühsamen und zeitaufwendigen manuellen Programmierung von Berechnungen, mit der rasanten Entwicklung von Computern in den letzten Jahren, Drahtschneiden Programmierung meist computergestützte Programmierung, stark reduziert die Arbeitsintensität der Programmierung und erheblich reduziert die Zeit für die Programmierung erforderlich.

(1) Manuelle Programmierung

Zu den Drahtschneideprogrammformaten gehören 3B, 4B, ISO usw., wobei das 3B-Format am häufigsten verwendet wird. Zur Angleichung an internationale Normen verwenden einige Hersteller auch ISO-Codes. Das 3B-Programmformat ist in Tabelle 3 dargestellt.

Tabelle 3 3B Programmformat

| B | X | B | Y | B | J | G | Z |

| Abscheider | Koordinate der X-Achse | Abscheider | Koordinate der Y-Achse | Abscheider | Länge der Zählung | Zählrichtung | Verarbeitungsanweisung |

1) Bestimmung des Koordinatensystems und der Koordinatenwerte X, Y.

Das ebene Koordinatensystem ist wie folgt definiert: Mit Blick auf die Arbeitsplattform der Werkzeugmaschine ist die Ebene des Arbeitstisches die Koordinatenebene, mit der Links-Rechts-Richtung als X-Achse (positiv nach rechts) und der Vorne-Rückwärts-Richtung als Y-Achse (positiv nach vorne).

Der Ursprung des Koordinatensystems ist wie folgt definiert: Bei der Bearbeitung einer geraden Linie wird der Anfangspunkt der Linie als Ursprung des Koordinatensystems genommen, und X, Y sind die absoluten Werte der Koordinaten des Endpunkts der Linie; bei der Bearbeitung eines Bogens wird der Mittelpunkt des Bogens als Ursprung des Koordinatensystems genommen, und X, Y sind die absoluten Werte der Koordinaten des Anfangspunkts des Bogens.

Die Einheit der Koordinatenwerte ist Mikrometer (μm). Bei der Programmierung wird ein relatives Koordinatensystem verwendet, d. h. der Ursprung des Koordinatensystems ändert sich bei verschiedenen Programmabschnitten.

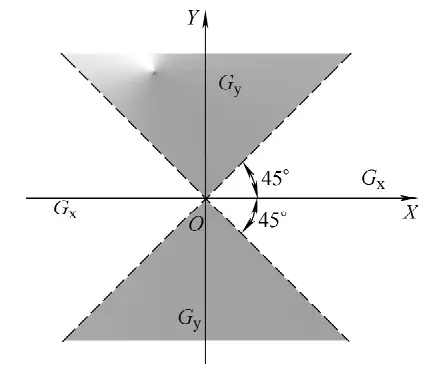

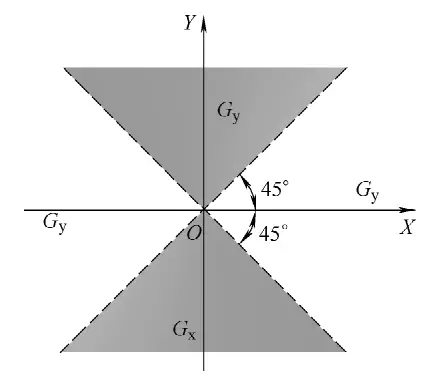

2) Bestimmung der Zählrichtung G.

Ob es sich um eine gerade Linie oder einen Bogen handelt, die Zählrichtung wird durch die Position des Endpunkts bestimmt. Die spezifischen Prinzipien sind: Wählen Sie die gesamte Vorschublänge in X-Richtung für die Zählung, genannt Zählung X, bezeichnet als GxWählen Sie die gesamte Vorschublänge in Y-Richtung für die Zählung, genannt Zählung Y, bezeichnet als Gy. Das heißt:

① Für die Bearbeitung einer geraden Linie kann sie gemäß Abbildung 7 ausgewählt werden: Wenn | Ye |>| Xe |, wählen Sie Gywenn | Xe |>| Ye |, wählen Sie Gxwenn | Xe |=| Ye |, entweder Gx oder Gy gewählt werden kann.

② Bei Bögen, wenn die Koordinaten der Bogenendpunkte in den in Abbildung 8 dargestellten Bereichen liegen: Wenn | Xe |>| Ye |, wählen Sie Gywenn | Ye |>| Xe |, wählen Sie Gxwenn | Xe |=| Ye |, entweder Gx oder Gy gewählt werden kann.

3) Bestimmung der Zähllänge J. Die Zähllänge wird anhand der Zählrichtung bestimmt. Sie ist die Summe der Absolutwerte der Projektionen der bearbeiteten Geraden oder des Bogens auf die Koordinatenachse in Zählrichtung, wobei die Einheit Mikrometer (μm) ist.

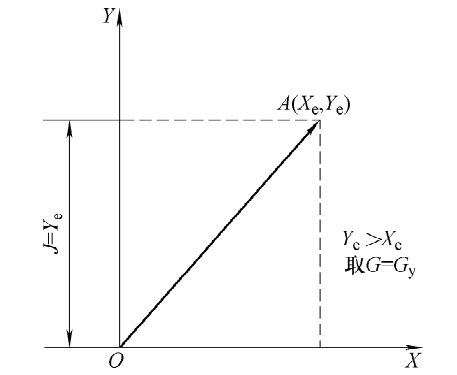

[Beispiel 1] Verarbeitung der in Abbildung 9 dargestellten diagonalen Linie OA mit dem Endpunkt A (Xe, Ye), und Ye>Xebestimmen G und J.

Lösung: Weil | Ye |>| Xe |, die Diagonale OA liegt auf einer Linie mit einem Winkel von mehr als 45° zur X-Achse, die Zählrichtung ist Gyist die Projektionslänge der Diagonale OA auf die Y-Achse Yealso J=Ye.

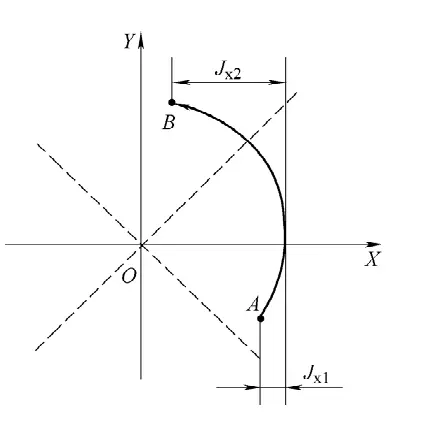

[Beispiel 2] Bei der Bearbeitung des in Abbildung 10 dargestellten Bogens AB, dessen Anfangspunkt im vierten Quadranten und dessen Endpunkt B (Xe, Ye) im ersten Quadranten liegt, sind G und J zu bestimmen.

Lösung: Da der Endpunkt der Verarbeitung nahe der Y-Achse liegt, ist | Ye |>| Xe |, die Zählrichtung ist Gxist die Zähllänge die Summe der Projektionslängen der Bogensegmente in jedem Quadranten auf der X-Achse, d. h. J=Jx1+Jx2.

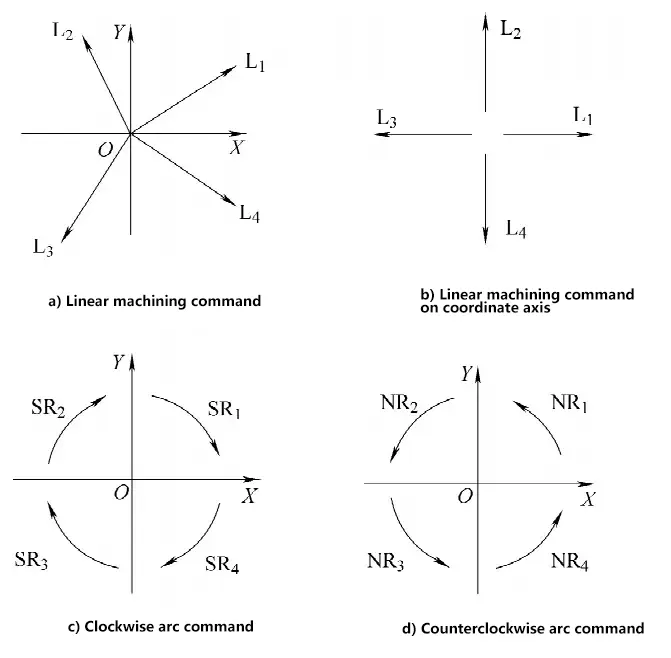

4) Verarbeitungsanweisung Z.

Die Bearbeitungsanweisung Z wird verwendet, um Informationen wie die Form der bearbeiteten Figur, den Quadranten, in dem sie sich befindet, und die Bearbeitungsrichtung anzugeben. Auf der Grundlage dieser Anweisungen wählt das Steuerungssystem die korrekte Abweichungsformel aus, führt die Abweichungsberechnungen durch, steuert die Vorschubrichtung des Arbeitstisches und erreicht so eine automatische Bearbeitung der Werkzeugmaschine. Es gibt 12 Arten von Bearbeitungsanweisungen, wie in Abbildung 11 dargestellt.

Liniensegmente, die in den vier Quadranten liegen, werden als diagonale Linien bezeichnet. Die Verarbeitungsanweisungen für diagonale Linien werden durch L dargestellt1, L2, L3, L4 wie in Abbildung 11a dargestellt. Bei geraden Linien, die mit Koordinatenachsen übereinstimmen, können die Verarbeitungsanweisungen entsprechend der Vorschubrichtung ausgewählt werden, wie in Abbildung 11b dargestellt.

Liegt bei der Bearbeitung von Bögen der Anfangspunkt des zu bearbeitenden Bogens in einem der vier Quadranten des Koordinatensystems und wird im Uhrzeigersinn interpoliert, wie in Abbildung 11c dargestellt, werden die Bearbeitungsanweisungen durch SR1, SR2, SR3, SR4 bzw. bei der Interpolation gegen den Uhrzeigersinn durch NR1, NR2, NR3, NR4 wie in Abbildung 11d dargestellt. Liegt der Startpunkt genau auf einer Koordinatenachse, kann die Anweisung aus einem der beiden angrenzenden Quadranten gewählt werden.

5) Beispiel für die Programmierung des 3B-Codes.

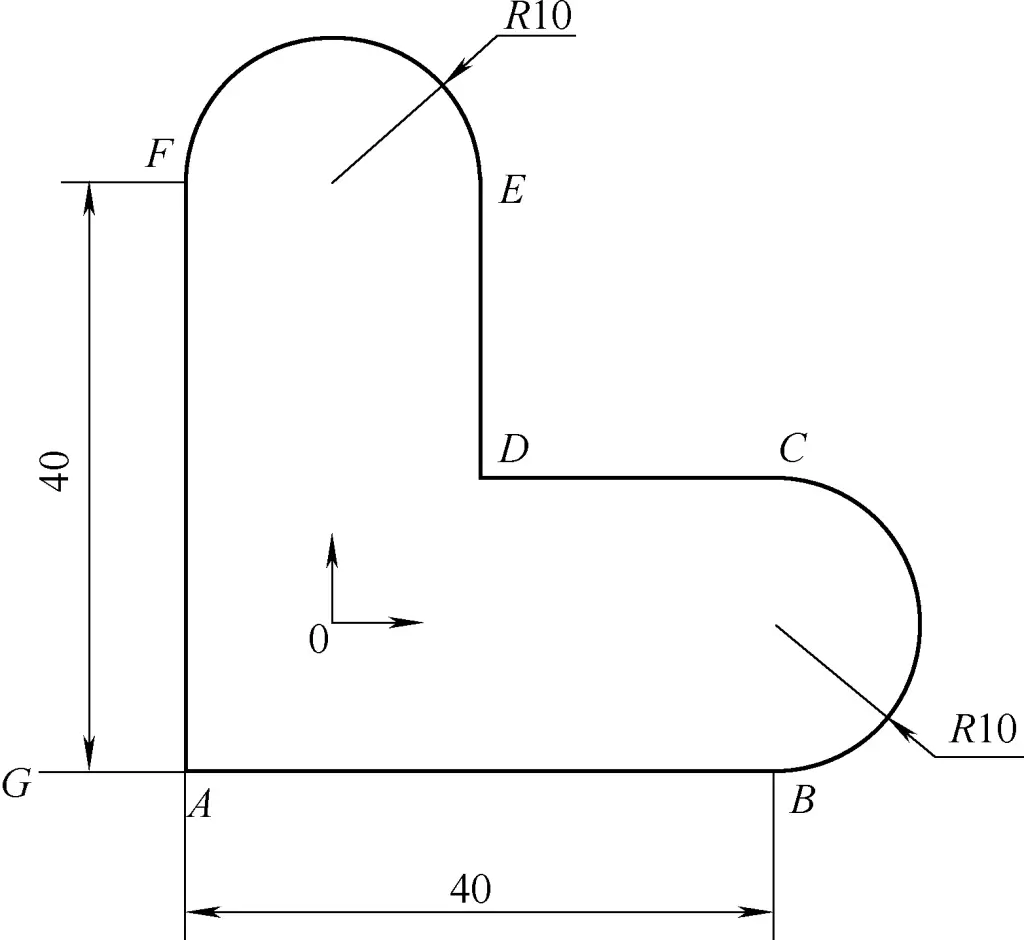

Verwenden Sie das Drahtschneiden, um das in Abbildung 12 dargestellte Werkstück zu bearbeiten. Die Position der Werkzeugeinstellung muss außerhalb des Werkstücks liegen, wobei die Koordinaten des Punktes G (-20, -10) als Startpunkt und die Koordinaten des Punktes A (-10, -10) als Startpunkt des Schneidens dienen. Um die Berechnung zu vereinfachen, wird der Kompensationswert für den Molybdändrahtradius bei der Programmierung nicht berücksichtigt. Das heißt:

① Bestimmen Sie den Startpunkt der Verarbeitung als Punkt G und den Verarbeitungsweg als G-A-B-C-D-E-F-A-G.

② Koordinatenwerte berechnen, entsprechend dem Koordinatensystem und den Koordinatenwertvorschriften, die Koordinatenwerte für jeden Programmabschnitt separat berechnen.

③ Füllen Sie das Programmblatt aus, schreiben Sie jedes Segment nach dem Standardprogrammformat.

| Programm | Anmerkung |

| B10000B0B10000GXL1 | Bewegen Sie sich von Punkt G zu Punkt A. Punkt A ist der Startpunkt für den Schnitt; |

| B40000B0B40000GXL1 | Von Punkt A nach Punkt B; |

| B0B10000B20000GXNR4 | Von Punkt B nach Punkt C; |

| B20000B0B20000GXL3 | Von Punkt C nach Punkt D; |

| B0B20000B20000GYL2 | Von Punkt D nach Punkt E; |

| B10000B0B20000GYNR4 | Von Punkt E nach Punkt F; |

| B0B40000B40000GYL4 | Von Punkt F nach Punkt A; |

| B10000B0B10000GXL3 | Rückkehr von Punkt A zum Ausgangspunkt G. |

(2) Computergestützte Programmierung

Aufgrund der raschen Entwicklung der Computertechnologie verfügen viele neu hergestellte CNC-Drahtschneidmaschinen über computergestützte Programmiersysteme.

CAXA wire cutting ist ein Softwaresystem für die CNC-Programmierung von Drahtschneidmaschinen, das in China im Bereich der Drahtschneideverarbeitung weit verbreitet ist. Es kann schnelle, effiziente und qualitativ hochwertige CNC-Programmiercodes für verschiedene Drahtschneidmaschinen bereitstellen und vereinfacht die Arbeit des CNC-Programmierpersonals erheblich.

CAXA-Drahtschneiden kann schnell und präzise Arbeiten ausführen, die mit herkömmlichen Programmiermethoden nur schwer zu bewerkstelligen sind. Die Bediener können interaktiv die erforderlichen Schneidegrafiken zeichnen und zweiachsige Drahtschneidebearbeitungspfade mit komplexen Formkonturen erzeugen.

CAXA Drahtschneiden unterstützt schnelle Drahtschneidemaschinen und kann Drahtschneidebearbeitungsprogramme in den Formaten 3B, 4B und ISO ausgeben. Der allgemeine Ablauf der automatischen Programmierung ist wie folgt: Zeichnen von Bearbeitungsgrafiken mit der CAD-Funktion von CAXA Wire Cutting → Generieren von Bearbeitungspfaden und Bearbeitungssimulation → Generieren eines Bearbeitungsprogramms für das Drahterodieren → Übertragen des Bearbeitungsprogramms für das Drahterodieren an die Werkzeugmaschine.

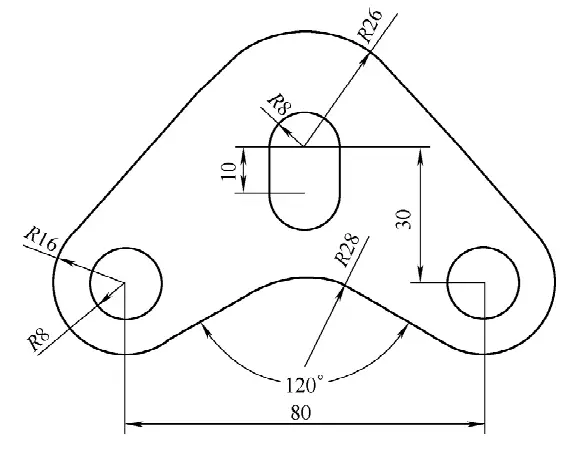

Das folgende Beispiel veranschaulicht den Arbeitsprozess anhand der Bearbeitung einer konvex-konkaven Matrize. Die Abmessungen des konvex-konkaven Stempels sind in Abbildung 13 dargestellt. Der Elektrodendraht für das Drahterodieren ist ein Φ0,1 mm Molybdändraht mit einem einseitigen Entladungsspalt von 0,01 mm.

1) Zeichnen des Werkstückdiagramms

① Zeichnen von Kreisen

- Wählen Sie den Menüpunkt "Basiskurven - Kreis" und verwenden Sie die Methode "Mittelpunkt-Radius", um Kreise zu erstellen.

- Geben Sie (0,0) ein, um den Mittelpunkt zu bestimmen, und geben Sie dann den Radiuswert "8" ein, um einen Kreis zu zeichnen.

- Ohne den Befehl zu beenden, geben Sie, während das System noch auffordert "Geben Sie einen Punkt auf dem Bogen oder Radius ein", "26" ein, um einen größeren Kreis zu zeichnen, und klicken Sie dann mit der rechten Maustaste, um den Befehl zu beenden.

- Fahren Sie mit dem obigen Befehl zur Erstellung von Kreisen fort, geben Sie den Mittelpunkt (-40,-30) und die Radiuswerte "8" bzw. "16" ein, um einen weiteren Satz konzentrischer Kreise zu zeichnen.

② Zeichnen von geraden Linien

- Wählen Sie den Menüpunkt "Grundkurven - Gerade", wählen Sie die Methode "Zweipunktlinie", und das System fordert Sie auf, die Position des "Ersten Punktes (Tangentenpunkt, Fußpunkt)" einzugeben.

- Drücken Sie die Leertaste, um das Menü zur Erfassung von Featurepunkten zu aktivieren, und wählen Sie "Tangentenpunkt" aus.

- Klicken Sie an einer geeigneten Stelle auf den Kreis "R16". Wenn Sie die Maus an dieser Stelle bewegen, wird der Cursor eine imaginäre Linie ziehen und das System wird Sie auffordern, den "Zweiten Punkt (Tangentenpunkt, Fußpunkt)" einzugeben.

- Drücken Sie erneut die Leertaste, um das Menü zur Erfassung von Featurepunkten zu aktivieren, und wählen Sie "Tangentenpunkt" aus.

- Bestimmen Sie dann den Tangentenpunkt an einer geeigneten Stelle des Kreises "R26", um auf einfache Weise die äußere gemeinsame Tangente dieser beiden Kreise zu erhalten.

- Wählen Sie "Basiskurven - Gerade Linie", klicken Sie auf das Symbol "Zweipunktlinie" und wechseln Sie zur Methode "Winkellinie".

- Klicken Sie auf das Dropdown-Symbol hinter dem zweiten Parameter und wählen Sie "X-Achsenwinkel" aus dem Popup-Menü.

- Klicken Sie auf das Symbol "Winkel=45" und geben Sie den neuen Winkelwert "30" ein.

- Wählen Sie wie zuvor "Tangentenpunkt" und klicken Sie an einer geeigneten Stelle unten rechts im Kreis "R16".

- Nachdem Sie die Linie an eine geeignete Position gezogen haben, klicken Sie mit der linken Maustaste, um die Linienzeichnung abzuschließen.

③ Erstellen von symmetrischen Figuren

- Wählen Sie den Menüpunkt "Basiskurven - Gerade", wählen Sie "Zweipunktlinie" und wechseln Sie in den Modus "Orthogonal".

- Geben Sie (0,0) ein und ziehen Sie die Maus, um eine vertikale gerade Linie zu zeichnen.

- Wählen Sie "Kurvenbearbeitung - Spiegeln" aus dem Dropdown-Menü und verwenden Sie die Standardmethoden "Achsenlinie auswählen" und "Kopieren". Das System fordert Sie auf, Elemente auszuwählen; klicken Sie auf die beiden kürzlich erzeugten Geraden und die konzentrischen Kreise mit den Radien "8" und "16" unten links in der Abbildung und bestätigen Sie mit der rechten Maustaste.

- Das System fordert Sie dann auf, die Achsenlinie zu wählen; wählen Sie die soeben gezeichnete vertikale Linie, und nach der Bestätigung erhalten Sie die symmetrische Figur.

④ Erstellen einer Schlitzform

- Wählen Sie den Menüpunkt "Kurvenbearbeitung - Verschieben", wählen Sie die Methoden "Gegebener Versatz", "Kopieren" und "Orthogonal".

- Das System fordert Sie auf, Elemente auszuwählen; klicken Sie auf den Kreis "R8" und bestätigen Sie mit der rechten Maustaste.

- Das System fragt nach "X- und Y-Richtungsversatz oder Positionspunkt" und gibt (0,-10) ein, was eine X-Achsenverschiebung von 0 und eine Y-Achsenverschiebung von -10 bedeutet.

- Verwenden Sie die oben erwähnte Methode zur Erstellung gemeinsamer Tangenten, um die beiden vertikalen Linien in der Abbildung zu erzeugen.

⑤ Endbearbeitung

- Wählen Sie das Radiergummi-Symbol, und das System fordert Sie auf, geometrische Elemente auszuwählen.

- Klicken Sie auf die vertikale Linie und löschen Sie sie.

- Wählen Sie den Menüpunkt "Kurvenbearbeitung - Übergang", wählen Sie die Methoden "Verrundung" und "Trimmen" und geben Sie als "Radius" den Wert "20" ein.

- Klicken Sie nach Aufforderung auf die beiden Linien, die einen 30°-Winkel mit der X-Achse bilden, um den gewünschten Bogenübergang zu erhalten.

- Wählen Sie den Menüpunkt "Kurvenbearbeitung - Trimmen", wählen Sie die Methode "Schnelles Trimmen" und das System wird Sie auffordern, die zu trimmende Kurve auszuwählen. Beachten Sie, dass Sie das abzuschneidende Segment auswählen sollten.

- Klicken Sie jeweils mit der linken Maustaste auf die nicht vorhandenen Liniensegmente, um sie zu löschen und die Abbildung zu vervollständigen.

2) Trajektoriengenerierung und Bearbeitungssimulation

① Erzeugung von Flugbahnen

Die Bahngenerierung ist ein Prozess, bei dem der Computer automatisch die Bearbeitungsbahn auf der Grundlage der konstruierten Kontur in Verbindung mit der Drahterodiertechnik unter Berücksichtigung bestimmter Bearbeitungsmethoden und -bedingungen berechnet. Im Folgenden wird die Methode der Drahtbahngenerierung für das Drahterodieren anhand dieses Beispiels vorgestellt:

- Wählen Sie den Punkt "Trajektoriengenerierung", bestätigen Sie im Pop-up-Dialogfeld verschiedene Bearbeitungsparameter entsprechend den Standardwerten.

- In diesem Beispiel ist die Bearbeitungsbahn gegenüber der Figurenkontur versetzt. Bei der Bearbeitung der konkaven Matrizenbohrung wird die Bearbeitungsbahn des Elektrodendrahtes zur "Spaltkompensation" von der ursprünglichen Figurenbahn nach innen versetzt. Bei der Bearbeitung der konvexen Matrize wird die Bearbeitungsbahn des Elektrodendrahtes zur "Spaltkompensation" von der ursprünglichen Figurbahn nach außen versetzt. Der Kompensationsabstand beträgt ΔR=d/2+Z=0,06mm. Geben Sie diesen Wert in "Erster Bearbeitungsbetrag" ein und klicken Sie dann auf die Schaltfläche "Bestätigen".

- Das System fordert Sie auf "Kontur auswählen". In diesem Beispiel handelt es sich um eine konvex-konkave Matrize, bei der sowohl die Außen- als auch die Innenflächen geschnitten werden müssen. Hier wird zuerst die konkave Matrizenöffnung geschnitten. In diesem Beispiel gibt es drei konkave Matrizenlöcher; nehmen Sie das linke runde Loch als Beispiel und wählen Sie diese Kontur. Zu diesem Zeitpunkt wird die R8mm-Konturlinie zu einer rot gestrichelten Linie, und ein Paar bidirektionaler grüner Pfeile erscheint entlang der Konturlinie an der Mausklickposition. Das System fordert Sie auf: "Wählen Sie die Richtung für die Kettenentnahme" (die Kettenentnahme ist die Standardeinstellung des Systems).

- Nachdem Sie die Richtung im Uhrzeigersinn gewählt haben, erscheint ein weiteres Paar grüner Pfeile in der Richtung senkrecht zur Konturlinie, und das System fordert Sie auf, die Schnittseite zu wählen".

- Da es sich bei der ausgewählten Kontur um eine konkave Matrizenbohrung handelt, wählen Sie den Pfeil, der in Richtung der Innenseite der Kontur zeigt. Das System fordert Sie auf, die Position des Drahteinfädelpunkts einzugeben.

- Drücken Sie die Leertaste, um das Menü für die Erfassung von Merkmalspunkten zu aktivieren, wählen Sie "Kreismittelpunkt" aus und wählen Sie dann den R8-mm-Kreis aus, um den Kreismittelpunkt als Position für den Drahteinfädelpunkt festzulegen. Das System fordert Sie auf: "Geben Sie den Austrittspunkt ein (drücken Sie die Eingabetaste, damit er mit dem Drahteinfädelpunkt übereinstimmt)".

- Klicken Sie mit der rechten Maustaste oder drücken Sie die Eingabetaste, und das System berechnet die Bearbeitungsbahn für die konkave Matrizenlochkontur.

- An diesem Punkt fordert das System Sie auf, mit "Pick contour" fortzufahren. Vervollständigen Sie die Bearbeitungsbahnen für die beiden anderen konkaven Matrizen nach der oben beschriebenen Methode.

- Das System fordert Sie auf, mit "Kontur übernehmen" fortzufahren. Zu diesem Zeitpunkt wird das Startsegment der Bearbeitung zu einer roten gestrichelten Linie.

- Das System fordert dann nacheinander auf: "Wählen Sie die Entnahmerichtung der Kette", "Wählen Sie die Schnittseite", "Geben Sie die Position des Drahteinfädelpunkts ein" und "Geben Sie den Austrittspunkt ein".

- Klicken Sie mit der rechten Maustaste oder drücken Sie [ESC], um die Trajektorienerstellung zu beenden, und wählen Sie die Funktion "Trajektoriensprung" des Befehls "Trajektorie bearbeiten", um die obigen Trajektoriensegmente zu verbinden.

② Bearbeitungssimulation

Wählen Sie "Bearbeitungssimulation", wählen Sie "Kontinuierlich" und einen geeigneten Wert für die Schrittlänge, und das System wird den gesamten Prozess vom Start bis zum Abschluss der Bearbeitung vollständig simulieren.

3) Erzeugen eines Drahtschneide-EDM-Programms

Wählen Sie den Punkt "3B-Code generieren" und wählen Sie dann die generierte Bearbeitungstrajektorie, um den Bearbeitungscode für diese Trajektorie zu generieren.

4) Übermittlung des Codes

- Wählen Sie den Punkt "Antwortübertragung", und das System öffnet ein Dialogfeld, in dem Sie die zu übertragende Datei angeben müssen (bei kürzlich erzeugtem Code erscheint in der unteren linken Ecke des Bildschirms ein Sofortmenü zur Auswahl des aktuellen Codes oder der Codedatei).

- Nachdem Sie die Zieldatei ausgewählt haben, klicken Sie auf die Schaltfläche "Bestätigen". Das System fordert Sie auf "Drücken Sie eine beliebige Taste auf der Tastatur, um die Übertragung zu starten (ESC zum Verlassen)". Drücken Sie eine beliebige Taste, um die Übertragung der Bearbeitungscodedatei zu starten.

5. Grundlegende Operationen des CNC-Drahterodierens

(1) Technische Indikatoren für CNC-Drahterodiermaschinen

1) Schnittgeschwindigkeit

Die Hauptfaktoren, die die Schnittgeschwindigkeit beeinflussen, sind folgende:

① Drahtlaufgeschwindigkeit.

Je schneller der Draht läuft, desto höher ist die Schnittgeschwindigkeit.

② Werkstoff des Werkstücks.

Die Reihenfolge der Schnittgeschwindigkeit von hoch bis niedrig ist: Aluminium, Kupfer, Stahl, Kupfer-Wolfram-Legierung, Hartlegierung.

③ Arbeitsflüssigkeit.

Die Arbeitsflüssigkeit für das Hochgeschwindigkeits-Drahterodieren besteht im Allgemeinen aus emulgiertem Öl und Wasser. Verschiedene Marken von emulgiertem Öl sind für unterschiedliche Prozessbedingungen geeignet.

④ Spannung des Elektrodendrahtes.

Wenn die Spannung des Elektrodendrahts entsprechend höher ist, erhöht sich die Schnittgeschwindigkeit.

⑤ Impuls-Stromversorgung.

Sie kann näherungsweise durch die folgende Formel ausgedrückt werden

Vw=KTk1.1Ip1.4f

Wobei Vw ist die Schnittgeschwindigkeit (mm)2/min); K ist eine Konstante, die von den Prozessbedingungen abhängt; Tk ist die Impulsbreite; Ip ist der Impulsspitzenstrom; f ist die Entladungsfrequenz.

2) Oberflächenrauhigkeit

Bei Werkstücken, die durch Hochgeschwindigkeits-Drahterodieren bearbeitet werden, liegt die Oberflächenrauheit im Allgemeinen bei Ra2,5~5μm, wobei die beste Rauheit nur etwa Ra1μm beträgt.

3) Genauigkeit bei der Bearbeitung

Die Bearbeitungsgenauigkeit bezieht sich auf die Gesamtgenauigkeit der Form, der Abmessungen und der Position des Werkstücks. Die kontrollierbare Genauigkeit des Hochgeschwindigkeits-Drahterodierens beträgt 0,01~0,02μm.

(2) Vorbereitung vor dem Schneiden

Schalten Sie den Hauptnetzschalter der Werkzeugmaschine ein. Zu diesem Zeitpunkt sollte der Zeiger des Voltmeters auf dem Bedienfeld der Maschine etwa 220 V anzeigen, und die entsprechende Kontrollleuchte sollte leuchten. Bitte schmieren Sie die beweglichen Teile der Maschine vollständig mit Maschinenöl. Schalten Sie das CNC-Gerät ein und rufen Sie den Hauptbildschirm des Systems auf.

Prüfen Sie, ob die Positionen des Emulsionsöltanks und der Ölrücklaufleitung korrekt sind, fädeln Sie den Molybdändraht ein und korrigieren Sie seine Vertikalität, stellen Sie den Fahrschalter so ein, dass der Molybdändraht vollständig genutzt wird; prüfen Sie, ob die Position des Bandschalters auf dem Bedienfeld korrekt ist.

1) Vorbereitung des Rohlings

Um die Bearbeitungsgenauigkeit zu verbessern, sollten unabhängig vom Schneiden konvexer oder konkaver Teile in der Regel Vorbohrungen an geeigneten Stellen des Rohlings vorgenommen werden, d. h. Drahtgewindebohrungen. Die Position der Drahtgewindebohrung wird am besten an bekannten oder leicht zu berechnenden Koordinatenpunkten gewählt, um die Berechnung der Kontrollbahnen während der Programmierung zu vereinfachen.

2) Werkstückspannung und Drahteinfädeln

Die Spannmethode des Werkstücks wirkt sich direkt auf die Bearbeitungsgenauigkeit aus. Zu den üblichen Spannvorrichtungen gehören Druckplattenspanner, Magnetspanner und Indexierungsspanner. Bestimmen Sie vor dem Einspannen des Werkstücks zunächst die Bezugsfläche. Beim Einspannen des Werkstücks sollte die Bezugsfläche sauber und gratfrei sein und eine ausreichende Spannkraft auf das Werkstück ausüben. Die Spannkraft auf das Werkstück sollte gleichmäßig sein, um eine Verformung oder einen Verzug zu vermeiden. Es ist darauf zu achten, dass die Werkstückhalterung während der Bearbeitung nicht mit dem Drahtrahmen kollidiert.

Nachdem das Werkstück eingespannt ist, sollte das Einfädeln des Drahtes erfolgen. Prüfen Sie vor dem Einfädeln, ob der Durchmesser des Elektrodendrahtes mit dem in der Programmierung angegebenen Durchmesser übereinstimmt. Wenn der Elektrodendraht bis zu einem gewissen Grad abgenutzt ist, sollte er durch einen neuen ersetzt werden. Prüfen Sie nach dem Einfädeln, ob die Position des Elektrodendrahts korrekt ist, und achten Sie besonders darauf, ob der Elektrodendraht in der Führungsradrille liegt.

3) Bestimmen Sie den Startpunkt und den Schnittweg

Die meisten durch Drahterodieren bearbeiteten Teile sind geschlossene Figuren, so dass der Startpunkt des Schneidens auch der Endpunkt des Schneidprozesses ist. Um Restspuren auf der Schnittfläche des Werkstücks zu reduzieren, sollte der Startpunkt an einer Ecke der Schnittfläche oder auf einer Fläche mit geringeren Genauigkeitsanforderungen oder auf einer leicht nachzubearbeitenden Fläche gewählt werden.

Beim Schneiden von Werkstücken aus Vollmaterial ist die Verformung an den Kanten und Ecken des Materials größer. Daher sollten bei der Festlegung des Schneidwegs die Kanten und Ecken des Rohlings möglichst vermieden werden. Eine sinnvolle Schneidbahn sollte das Schneidsegment, das das Werkstück von seinem Einspannteil trennt, am Ende des gesamten Schneidprogramms anordnen.

(3) Auswahl der elektrischen Parameter der Impulsstromversorgung

Zu den wichtigsten elektrischen Parametern gehören Pulsbreite, Pulsabstand, Pulsspannung und Spitzenstrom. Diese Parameter spielen eine entscheidende Rolle für die Oberflächenrauhigkeit, die Genauigkeit und die Schnittgeschwindigkeit des Werkstücks.

Eine Erhöhung der Impulsbreite, eine Verringerung der Impulspause, eine Erhöhung der Impulsspannungsamplitude und eine Erhöhung des Spitzenstroms verbessern zwar die Schnittgeschwindigkeit, aber die Oberflächenrauheit und die Genauigkeit der Bearbeitung nehmen ab. Umgekehrt kann eine Verringerung dieser Parameter die Oberflächenrauhigkeit verbessern und die Bearbeitungsgenauigkeit erhöhen.

1) Impulsbreite Ti

Die Impulsbreite ist einer der bestimmenden Faktoren der Einzelimpulsentladung, der einen erheblichen Einfluss auf die Bearbeitungsgeschwindigkeit und die Oberflächenrauheit hat. Eine größere Impulsbreite führt zu einem höheren Oberflächenrauhigkeitswert und einer höheren Bearbeitungsgeschwindigkeit.

2) Impulsabstand To

Die Einstellung des Impulsintervalls ist eigentlich eine Einstellung des Tastverhältnisses, d.h. eine Einstellung der Eingangsleistung. Eine Erhöhung des Impulsintervalls ist vorteilhaft für die Entfernung von Spänen aus der Schnittfuge und verbessert die Bearbeitungsstabilität. Die Einstellung des Impulsintervalls kann die Energie des Einzelimpulses nicht verändern und hat daher nur geringe Auswirkungen auf die Oberflächenrauheit, aber sie hat einen erheblichen Einfluss auf die Bearbeitungsgeschwindigkeit. Bei der Verwendung von Rechteckwellen beträgt das Tastverhältnis d für die verschiedenen Bearbeitungsdicken der Werkstücke

d=Ti/To

3) Angewandte Spannung

Die angelegte Spannung beeinflusst einerseits die Größe der Entladungsenergie, und beim Schneiden größerer Dicken sollte eine hohe Spannung (>100V) verwendet werden. Andererseits wirkt sich die Höhe der Bearbeitungsspannung auch auf den Entladungsspalt aus. Wenn die Spannungsschwankungen groß sind, beeinträchtigt dies die Stabilität der Bearbeitung, weshalb bei großen Spannungsschwankungen ein Spannungsstabilisator verwendet werden sollte.

4) Einstellung der Vorschubgeschwindigkeit

Die Einstellung der Vorschubgeschwindigkeit selbst hat nicht die Fähigkeit, die Verarbeitungsgeschwindigkeit zu erhöhen; ihre Aufgabe ist es, die Verarbeitungsstabilität zu gewährleisten. Die richtige Einstellung der Vorschubgeschwindigkeit kann eine stabile Verarbeitung gewährleisten und eine gute Verarbeitungsqualität erzielen.

5) Einstellen der Drahtlaufgeschwindigkeit

Die Laufgeschwindigkeit des Elektrodendrahtes steht im Zusammenhang mit der Abkühlung des Elektrodendrahtes und der Spanabfuhr im Schnittspalt. Für unterschiedlich dicke Werkstücke sollten geeignete Drahtlaufgeschwindigkeiten gewählt werden. Je dicker das Werkstück ist, desto schneller ist die Drahtlaufgeschwindigkeit.

(4) Testschneiden und Schneiden

Bei Werkstücken mit hohen Qualitätsanforderungen ist es am besten, vor der formalen Bearbeitung einen Probeschnitt durchzuführen. Durch einen Probeschnitt können verschiedene Prozessparameter für die formale Bearbeitung bestimmt und gleichzeitig die Korrektheit der Programmkompilierung überprüft werden.