Abstrakt

Gegenwärtig verwendet unser Unternehmen in erster Linie Blechteile als Hauptstruktur. Wir haben die gängigen Verbindungsmethoden und Spezifikationen für Blechteile um den Entwurfsbezug zu erleichtern und die Effizienz zu verbessern. Zu den wichtigsten Verbindungsmethoden für Blechteile gehören:

1.Schraubverbindung 2.Zugnieten 3.Zugbolzenvernietung 4.Haken- und Schlitzverbindung 5.Punktschweißen 6.Scharnierverbindung 7.TOX-Clinchen

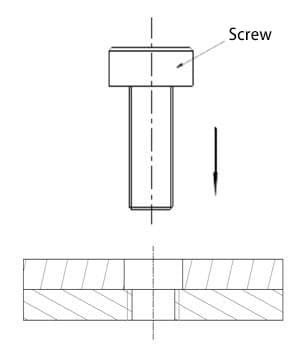

Schraubverbindung

Prinzip: In den beiden verbundenen Teilen hat ein Teil ein Gewindeloch und das andere Teil ein entsprechendes Durchgangsloch. Schließlich werden sie mit einer Schraube verbunden (wie in Abbildung 1 dargestellt); oder beide Teile haben Durchgangslöcher und werden mit einem Bolzen und einer Mutter verbunden (wie in Abbildung 2 dargestellt).

Vorteile:

Kann mehrfach montiert und demontiert werden und ist relativ einfach zu montieren und zu demontieren.

Benachteiligungen:

1. Es können Qualitätsprobleme auftreten, z. B. minderwertige Schrauben, Schwierigkeiten bei der Sicherstellung der Qualität von Gewindebohrungen, Gewindeschlupf, der zum Ausschuss von Teilen oder zum Lösen von Schrauben führt, und andere potenzielle Probleme.

2. Die Anzahl der Schrauben ist relativ hoch und erfordert mehr Arbeitskräfte, was zu hohen Kosten und geringer Effizienz führt.

Anwendbarer Geltungsbereich:

Anschlüsse von Teilen in Maschinen, die demontiert werden müssen (z. B. die Gewindebohrung an der KCPLUS-Verstärkungsrippe, die mit der Antenne verbunden ist).

Gemeinsame Methoden:

1. selbstschneidende Schrauben

2) Gewindebohrung + Verschraubung

3. genieteter Bolzen/Mutter + Schraube

4. schraube + Mutter

Stanznieten

Das Prinzip:

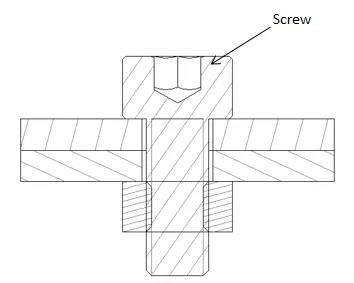

Wie in Abbildung 3 dargestellt, werden Teil 1 (mit einem gestanzten Loch) und Teil 2 (mit einem gezogenen Loch) zusammengefügt. Eine Form wird verwendet, um das gezogene Loch zu erweitern und das Eckloch des gestanzten Lochs zu füllen, wodurch die beiden Teile zu einer Einheit verbunden werden.

Vorteile:

1. Keine Notwendigkeit, Teile hinzuzufügen, was zu einer hohen Nietfestigkeit führt.

2. hohe Produktionseffizienz bei Verwendung einer Form zum Nieten.

Benachteiligungen:

1. Es ist schwierig, die Qualität zu gewährleisten.

2) Es handelt sich um eine einmalige Verbindung, die nicht abgebaut werden kann.

Anwendbarer Geltungsbereich:

1. Verbindungen von gestanzten Teilen, die nicht demontiert werden müssen.

2. Verbindungen innerhalb des Stanzteils selbst.

Spezifikationen:

Die Spezifikationen für das Stanznieten beziehen sich auf die Materialstärke des Teils mit dem gestanzten Loch (wie Teil 1 in Abbildung 3). Für unterschiedliche Materialstärken gelten unterschiedliche Spezifikationen. Nachfolgend finden Sie die Spezifikationen auf der Grundlage der Materialstärke des Teils mit dem Stanzloch (0,9, 1,2, 1,5 mm), wie in Tabelle 1 dargestellt. Detaillierte Angaben zu den Abmessungen finden Sie in Abbildung 3.

| Materialstärke (mm) Parameter (mm) | 0.9 | 1.2 | 1.5 |

| a(max) | 0.5 | 0.8 | 1 |

| b | 1.5 | 1.7 | 2 |

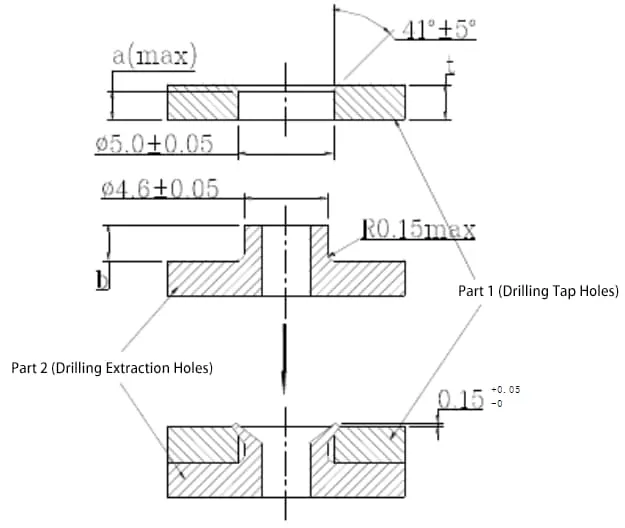

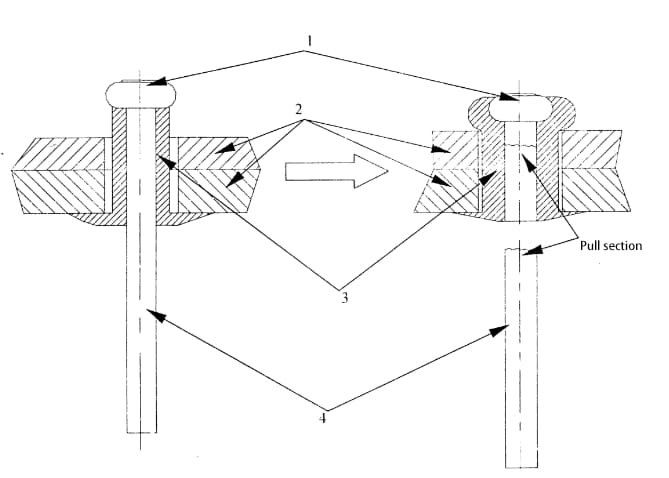

Nieten

Das Prinzip:

Wie in Abbildung 4 dargestellt, setzen Sie den Niet in die entsprechenden Löcher der beiden Teile ein, ziehen Sie mit einer Nietpistole an der Zugstange 4 (bis sie bricht), der Kopf 1 der Stange bewegt sich nach unten, wodurch sich die äußere Niethülse 3 nach außen ausdehnt, größer als der Durchmesser des Lochs, wodurch der Zweck der Verbindung der beiden Teile erreicht wird.

Vorteile:

1. müssen nur Nietlöcher auf den Teilen, einfache Struktur zu schaffen. 2. gute Verbindung Qualität. (3) (Weil die Nieten Aktion durch den Lieferanten abgeschlossen werden kann), niedrige Arbeitskosten.

Benachteiligungen:

1. nach dem Anschluss hat der Kopf eine gewisse Höhe, und die Rückseite der Anschlussfläche kann nicht ganz eben sein.

2. die Demontage ist nach dem Anschluss unpraktisch.

Umfang der Anwendung:

Hauptsächlich zum Verbinden von Stanzteilen und nicht abnehmbaren Bauteilverbindungen verwendet.

Spezifikationen:

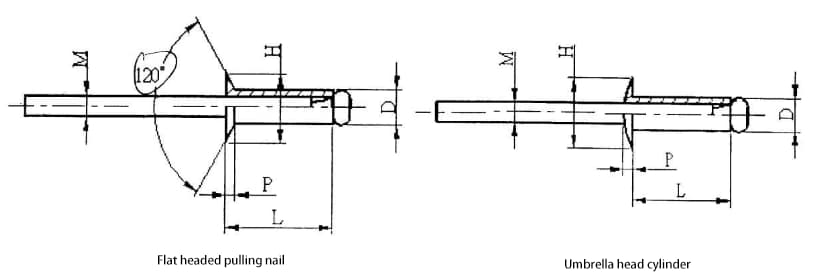

Nieten werden in zwei Arten unterteilt: Flachkopfnieten und Senkkopfnieten (wie in Abbildung 5 dargestellt). Flachkopfniete werden vor allem für Oberflächen mit hohen Anforderungen verwendet, bei denen es keine überstehenden Verbindungen geben soll. Der Flachkopf des Niets wird in eine 120°-Senkbohrung am Stanzteil eingebettet, so dass der Kopf bündig mit der Oberfläche abschließt. Einige der Spezifikationsparameter für den Niet und das Nietloch sind in Tabelle 2 aufgeführt.

Tabelle 2: Spezifikationen für Nieten und Nietlöcher

| Niet-Typen | D | Nietloch-Durchmesser | Nietdicke | L | H | P | M | Scherfestigkeit | Zugfestigkeit | ||

| Senkkopf | Flachkopf | Senkkopf | Flachkopf | Bruchfestigkeit (N) | |||||||

| Aluminiumlegierung Stahlkern Zugniet | 2.4 | 2.5 | 1.0~3.2 | 1.6~3.2 | 5. 7 | 4.8 | 0.7 | 0.8 | 1.42 | 490 | 735 |

| 3.2~4.8 | 3.2~4.8 | 7. 3 | |||||||||

| 4.8~6.4 | 4.8~6.4 | 8. 9 | |||||||||

| 3 | 3.1 | 1.0~3.2 | 1.6~3.2 | 6.3 | 6 | 0.9 | 1.0 | 1.83 | 735 | 1180 | |

| 3.2~4.8 | 3.2~4.8 | 8. 0 | |||||||||

| 4.8~6.4 | 4.8~6.4 | 9.8 | |||||||||

| 3.2 | 3.3 | 1.6~3.2 | 1.6~3.2 | 6.3 | 6.4 | 0.9 | 1.1 | 1.83 | 930 | 1420 | |

| 3.2~4.8 | 3.2~4.8 | 8 | |||||||||

| 4.8~6.4 | 4.8~6.4 | 9.8 | |||||||||

| 4 | 4.1 | 1.2~3.2 | 1.6~3.2 | 6. 9 | 8 | 1.2 | 1.4 | 2.28 | 1470 | 2210 | |

| 3.2~4.8 | 3.2~4.8 | 8.6 | |||||||||

| 4.8~6.4 | 4.8~6.4 | 10.4 | |||||||||

| 4.8 | 4.9 | 1.6~3.2 | 2.3~3.2 | 6.9 | 9.6 | 1.4 | 1.6 | 2.64 | 2260 | 3240 | |

| 3.2~4.8 | 3.2~4.8 | 9.3 | |||||||||

| 4.8~6.4 | 4.8~6.4 | 11.1 | |||||||||

Anmerkung:

1. Mit Ausnahme der Position für die Grenzlastabdeckung, die in Newton (N) angegeben ist. Die übrigen Abdeckungspositionen sind in Millimetern (mm) angegeben.

2. Die in der Tabelle angegebenen Größenpositionen sind in Abbildung 5 dargestellt

Punktschweißen

Das Prinzip:

Das Punktschweißen wird im Allgemeinen in zwei Kategorien unterteilt: beidseitiges Punktschweißen und einseitiges Punktschweißen. Beim beidseitigen Punktschweißen führen die Elektroden der Schweißstelle von beiden Seiten des Werkstücks Strom zu. Das typische doppelseitige Punktschweißverfahren ist das am häufigsten verwendete Verfahren, bei dem sich auf beiden Seiten des Werkstücks Elektrodenabdrücke befinden.

Die Verwendung einer leitfähigen Platte mit einer großen Schweißfläche als untere Elektrode kann die Abdrücke auf dem unteren Werkstück beseitigen oder verringern.

Vorteile:

1. Punktschweißen bietet eine sichere Befestigung, wird von Zulieferern ausgeführt und ist schnell und wirtschaftlich;

2. Die Teile benötigen keine komplexen Strukturen.

Benachteiligungen:

Sie stellt bestimmte Anforderungen an die Form der Teile. Diese Frage sollte in der Entwurfsphase sorgfältig bedacht werden, und diese Methode kann für die Verbindung größerer Teile mit viel Platz in Betracht gezogen werden.

Haken und Schlitz Verriegelung

Merkmale:

Die Haken- und Schlitzverriegelung dient im Allgemeinen der Vorpositionierung und kann keine Teile direkt befestigen. Sie wird häufig in Verbindung mit Sicherungsschrauben, Nieten und anderen Befestigungsmethoden verwendet.

Strukturelle Beschreibung:

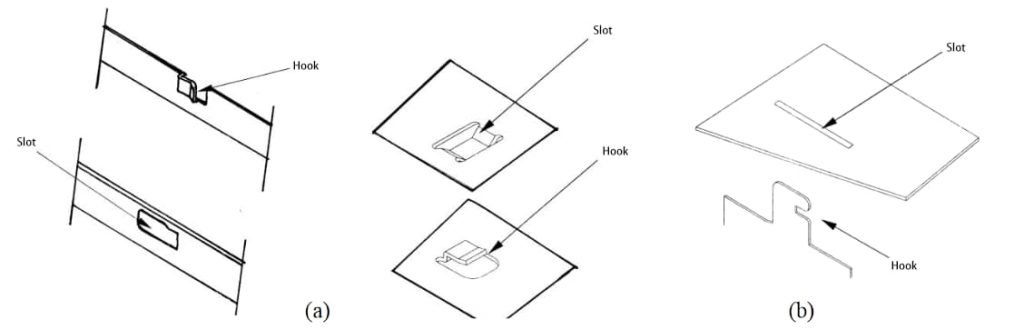

Die Struktur der Haken- und Schlitzverriegelungsverbindung umfasst Haken und Schlitze. Bei den in Abbildung 6 (a) und (b) aufgeführten Hakenformen entsprechen sich die Haken und Schlitze nicht eins zu eins. Sie können je nach Bedarf abwechselnd gepaart werden. Die in Abbildung 6 (b) dargestellte Hakenform wird für Verbindungen verwendet, die keine sehr starke Befestigung erfordern.

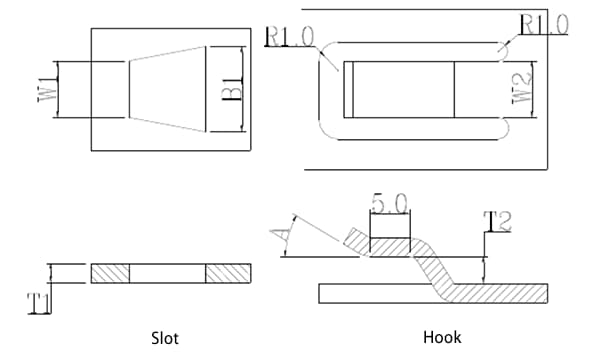

Spezifikationen: Aufgrund der relativ unsicheren Positionierung der Haken- und Schlitzverriegelung und ihrer häufigen Verwendung in Verbindung mit anderen Verbindungsmethoden sind die spezifischen Spezifikationen flexibel und anpassungsfähig, wobei lose Montage Anforderungen. Die in Abbildung 7 dargestellten Spezifikationen können bei der Konstruktion herangezogen werden und eignen sich für verschiedene Formen von Haken- und Schlitzverriegelungsverbindungen.

W2 = 6,0 mm oder 10,0 mm (in der Regel 6,0 für kleinere Teile, 10,0 für größere Teile), W1 = W2 + 0,3, B1 = W2 + 3,0, T1 = Dicke der zu klemmenden Teile, T2 = T1 + 0,1, A = 20

Hinweis: Die Längeneinheit ist mm

Scharnierverbindung

Vorteile:

1. Die verbundenen Teile können sich um die Achse drehen, was die Demontage und Montage erleichtert;

2. Bequem und schnell zu kaufen

Benachteiligungen:

Mehr Teile, höhere Kosten.

Tox Nieten

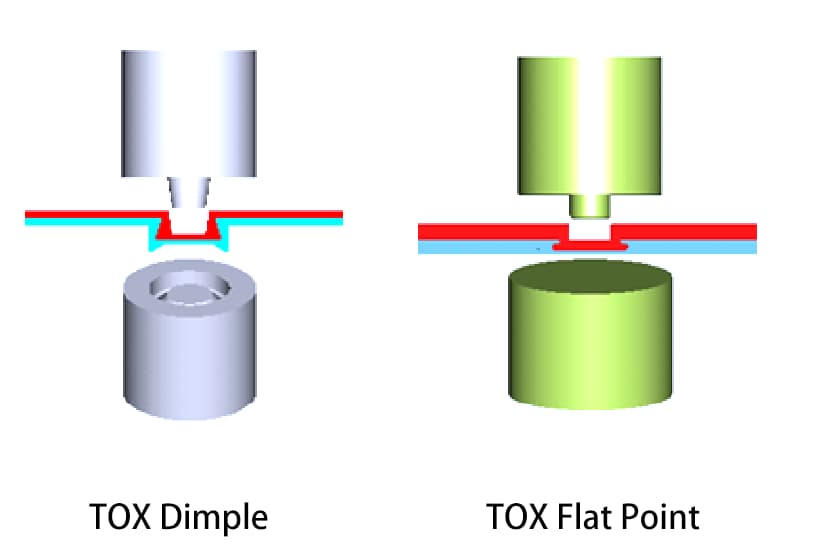

Das Prinzip:

Durch starke Zug- und Druckkräfte wird das Material plastisch verformt, wodurch ein Werkstückmaterial in ein anderes Werkstückmaterial eingebettet wird und so zwei Blechteile mit einer Prägeverfahrenwie in Abbildung 8 dargestellt.

Tabelle: TOX-Anschlusspunkt-Durchmesser Optimale Serie

| Durchmesser der Anschlussstelle | 6mm | 8mm | 10mm |

| Bereich der Einzelblattdicke | 0.5-1.75 | 1.0-2.5 | 1.25-3.0 |

| Scherfestigkeit (N) | 1000-2500 | 2600-3600 | 3000-6000 |

| Zugfestigkeit (N) | 1000-2700 | 2100-4000 | 3000-5000 |

| Stanzkraft (kN) | 20-45 | 35-50 | 60-80 |

| Ausstoßkraft der Stanzform (N) | 500-3500 | 1000-6000 | 2000-8000 |

Zusammenfassung

Für nicht lösbare VerbindungenEs wird empfohlen, den folgenden Verbindungsmethoden in der folgenden Reihenfolge den Vorzug zu geben: Stanznieten, Punktschweißen, TOX-Nieten, Durchsetzfügen, Schraubensicherung mit Nasenschlitzverbindung und Schraubensicherung. Unter Berücksichtigung der Kosten für die Teile, der Verpackungs- und Transportkosten und der Lagerungsbedingungen (großer Platzbedarf) wird die Schraubverbindung mit Nutensteckung im Allgemeinen bevorzugt.

Für abnehmbare VerbindungenEs wird empfohlen, den folgenden Verbindungsmethoden den Vorzug zu geben: Schraubensicherung mit Nutensteckung und Schraubensicherung. In Anbetracht der Tatsache, dass die ausschließliche Verwendung von Schrauben zu hohen Arbeitskosten und Betriebsschwierigkeiten führen würde, wird die Verbindungsmethode der Schraubensicherung mit Nutensteckung im Allgemeinen bevorzugt.