I. Grundkenntnisse des Bohrprozesses

1. Bohrprinzipien und Anwendungen

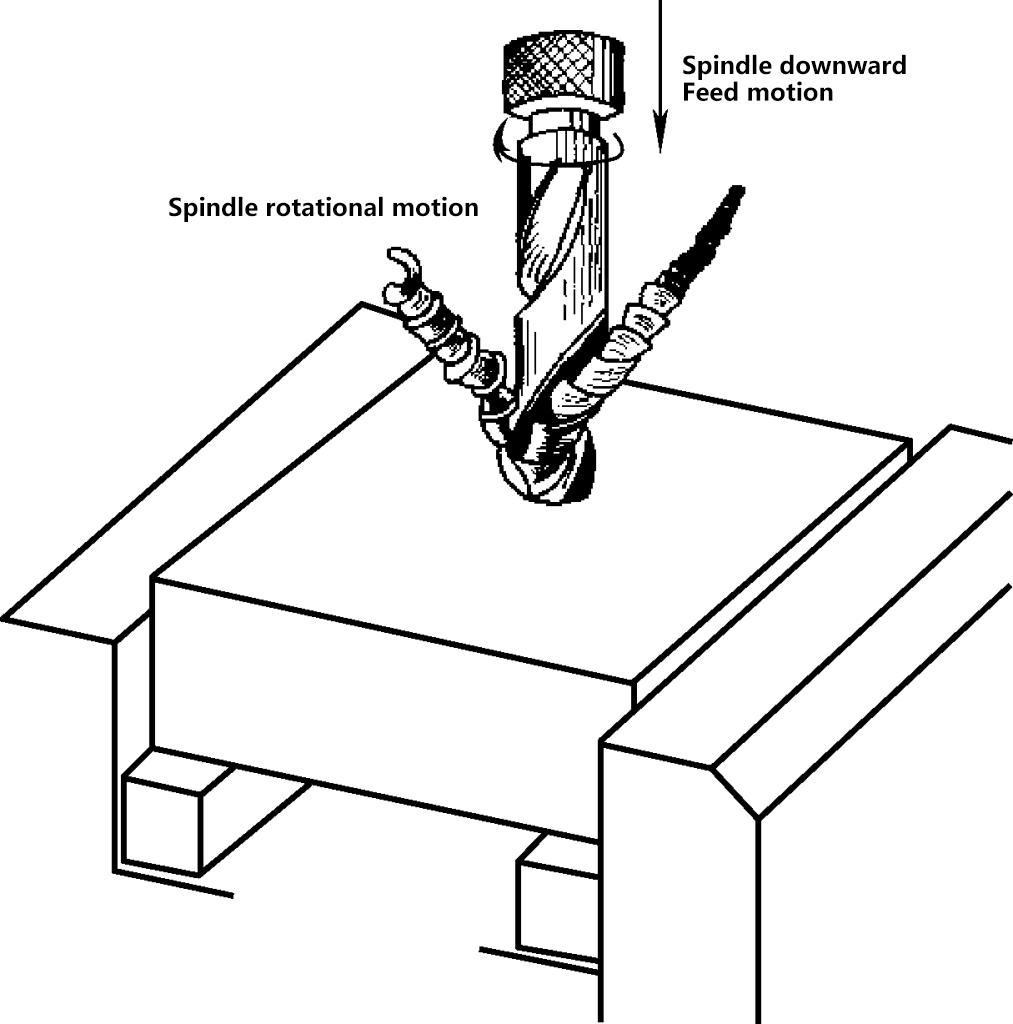

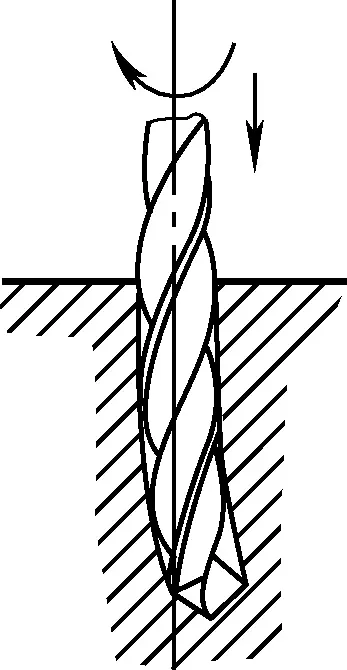

Der Vorgang, bei dem mit einem Bohrer ein Loch in den festen Teil eines Werkstücks gebohrt wird, wird als Bohren bezeichnet, wie in Abbildung 1 dargestellt. Beim Bohren wird das Werkstück fixiert, und die Bohrspindel treibt das Werkzeug zur Drehung an (Hauptbewegung), während das Werkzeug axial nach unten bewegt wird (Vorschubbewegung). Die Bohrbewegung ist also eine Kombination aus der Hauptbewegung und der Vorschubbewegung.

Beim Bohren mit einem Bohrer ist die Bearbeitungsgenauigkeit aufgrund des Einflusses der Bohrerstruktur und der Bohrbedingungen nicht hoch, so dass das Bohren nur eine grobe Bearbeitungsmethode für Löcher ist. Die Feinbearbeitung von Löchern wird in der Regel durch Reiben abgeschlossen.

2. Aufbau von Standard-Spiralbohrern

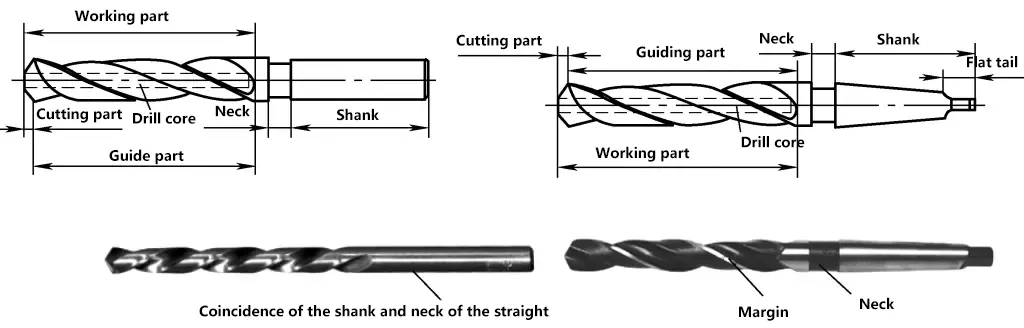

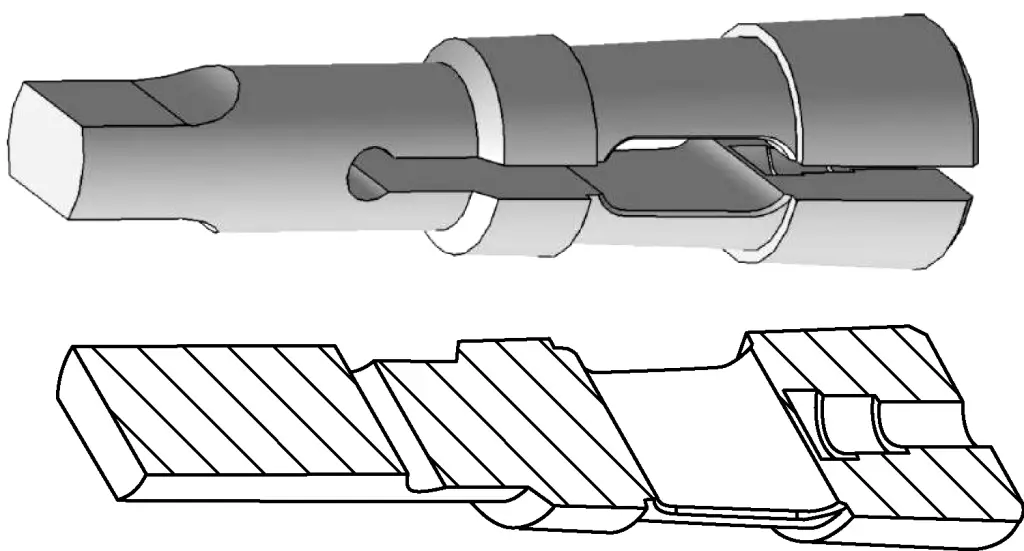

Beim Bohren von Löchern in Metallteile sind Spiralbohrer eines der wichtigsten Schneidwerkzeuge. Ihr Aufbau und die Namen der einzelnen Teile sind in den Abbildungen 2 und 3 dargestellt. Die Funktionen der einzelnen Bestandteile des Bohrers sind in Tabelle 1 aufgeführt.

Tabelle 1 Funktionen der Bohrkronen-Komponenten

| Bohrer Teilnamen | Funktion | Beschreibung | |||

| Schaft | Zylinderschaft (zylindrischer Schaft) | Dient zum Halten des Bohrers, erleichtert das Einspannen, Zentrieren und Übertragen von Drehmoment | Bohrer mit Durchmesser D≤13mm verwenden gerade Schäfte | ||

| Morsekegel-Schaft | Bohrer mit einem Durchmesser D>13mm verwenden Morsekegelschäfte | ||||

| Nacken | Wird zum Zurückziehen der Scheibe beim Schleifen von Bohrern und zum Gravieren von Markenzeichen und Spezifikationsnummern verwendet | Das Verbindungsteil zwischen dem Arbeitsteil und dem Schaft, in der Regel überschneiden sich Hals und Schaft von Bohrern mit geradem Schaft | |||

| Arbeitsteil | Führungsteil (Reserveschleifteil des Schneidteils) | Bohrkern | Sorgt für ausreichende Festigkeit und Steifigkeit des Bohrers | Je kleiner der Durchmesser der Bohrkrone, desto größer ihr Kerndurchmesser | |

| Flöte | Bildet die Schneide | ||||

| Spiralförmige Rille | Schneiden formen, Bohrspäne entfernen und Schneiden liefern Flüssigkeit | ||||

| Marge | Beibehaltung der Geradheit der Bohrrichtung, Verringerung der Reibung und Polieren der Lochwand | Der Durchmesser verringert sich allmählich vom Schneidteil zum Hals, im Allgemeinen beträgt dieser Verjüngungsbetrag (0,05 0,1mm)/100mm | |||

| Schneideteil (sechs Flächen und fünf Kanten) | Harkengesicht | Späne fließen entlang dieser Oberfläche | Die Innenfläche der Spannut des Spiralbohrers wird als Spanfläche bezeichnet | ||

| Flanke Gesicht | Beeinflusst die Festigkeit des Schneidteils und die Reibung zwischen ihm und der Schneidfläche | Die beiden gekrümmten Flächen an der Oberseite des Schneidteils werden als primäre Flankenflächen bezeichnet | |||

| Primäre Schneidkante | Führt den Hauptschneidevorgang aus | Die Schnittlinie zwischen der Spanfläche und der Flankenfläche | |||

| Meißelkante | Zentriert den Bohrer zunächst beim Bohren, wobei die Axialkraft deutlich erhöht und Energie verbraucht wird | Die Schnittlinie der beiden primären Flankenflächen wird als Meißelkante bezeichnet | |||

| Sekundäre Flankenfläche | Die befestigte Oberfläche des Randes | Die beiden spiralförmigen Außenflächen des Führungsteils, die der bearbeiteten Fläche (Lochwand) zugewandt sind, sind die sekundären Flankenflächen | |||

| Sekundäre Schneidkante | Dient zum Polieren der Lochwand | Die Schnittlinie (Spirallinie) von Rand und Spanfläche ist die Nebenschneide, auch Randkante genannt | |||

3. Schnittwinkel von Standard-Spiralbohrern und ihre Auswirkungen auf die Schnittleistung

(1) Schneidewinkel von Standard-Spiralbohrern

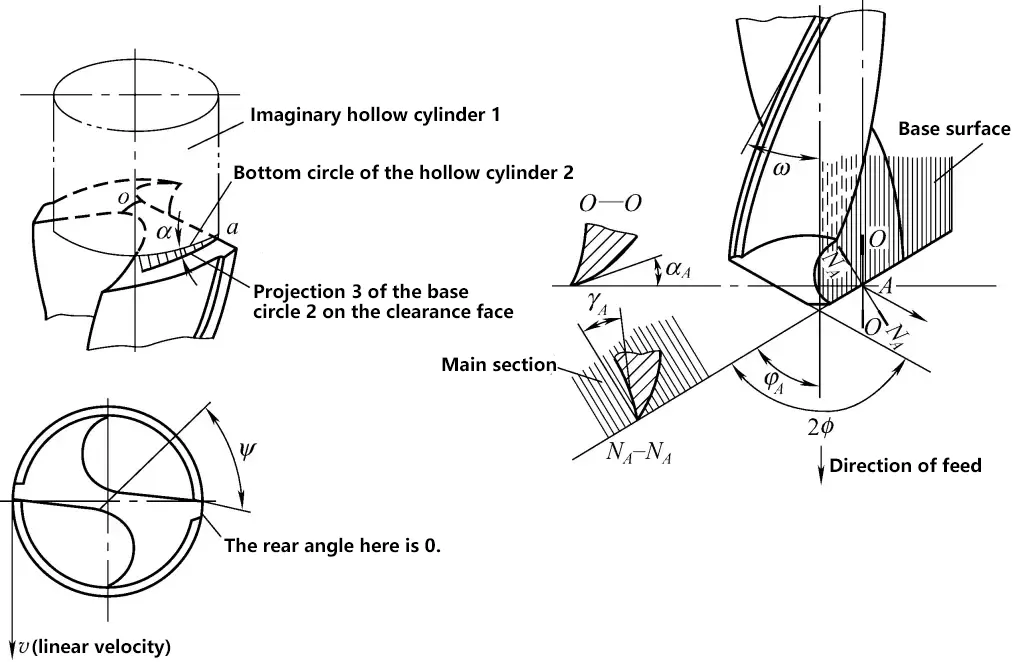

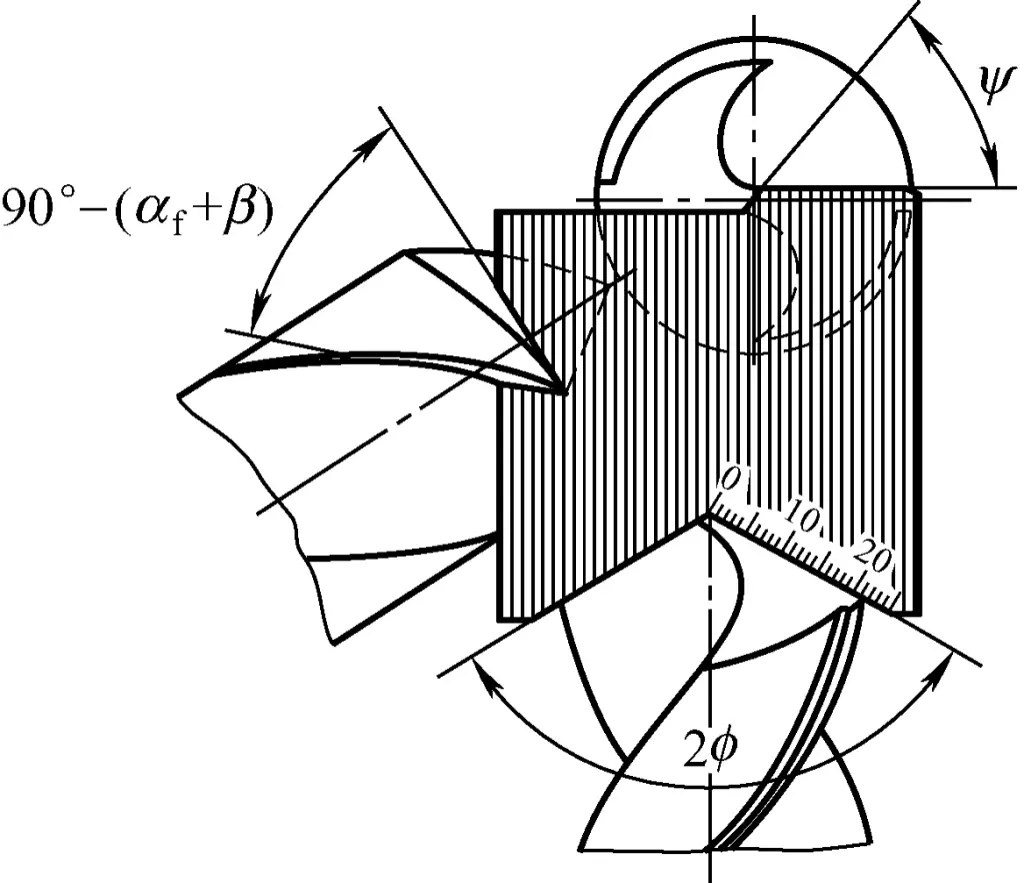

Wie in Abbildung 4 dargestellt, umfassen die Schnittwinkel von Standard-Spiralbohrern hauptsächlich Spitzenwinkel, Spanwinkel, Freiwinkel und Meißelkantenwinkel.

1) Punktwinkel 2ϕ

Der Spitzenwinkel des Bohrers ist der Winkel zwischen den Projektionen der beiden Hauptschneidkanten auf eine zu ihnen parallele Ebene. Der Standard-Spiralbohrer hat einen Spitzenwinkel von 2ϕ = 118° ± 2°. Wenn der Spitzenwinkel 2ϕ ≤ 118° ist, bilden die beiden Schneiden eine konvexe Linienform; wenn 2ϕ > 118° ist, bilden die beiden Hauptschneiden eine konkave Linienform.

Je kleiner der Spitzenwinkel ist, desto geringer ist die Axialkraft beim Bohren, was sich positiv auf die Wärmeableitung auswirkt und die Haltbarkeit des Bohrers verbessert; allerdings wird das Schneiddrehmoment größer, die Spankurve wird stärker, was der Spanabfuhr nicht zuträglich ist und die Zugabe von Schneidflüssigkeit.

2) Spanwinkel (γ)

Der Spanwinkel an einem beliebigen Punkt der Hauptschneide ist der Winkel zwischen der Tangente der Stirnfläche an diesem Punkt und der Projektion der Basisebene (senkrecht zur Richtung der Schneidliniengeschwindigkeit an diesem Punkt) auf den Hauptschnitt N-N. Der Spanwinkel variiert an verschiedenen Stellen entlang der Hauptschneide, mit größeren Winkeln zum Außendurchmesser hin (etwa 25° bis 30°) und negativen Werten im Bereich D/3 (wobei D der Bohrerdurchmesser ist) in der Nähe der Mitte des Bohrers. Beispielsweise beträgt der Spanwinkel γ in der Nähe der Meißelkante -30°, und an der Meißelkante selbst beträgt er -54° bis -60°.

3) Rückenwinkel α

Der Rückenwinkel bezieht sich auf den Winkel zwischen der Rückseite und der Schneidebene. Wie in Abbildung 4 dargestellt, kann das Konzept des Rückwinkels des Bohrers mit der folgenden Methode visuell beschrieben werden. Zunächst wird ein Hohlzylinder 1 hergestellt und der untere Kreis 2 auf die Rückseite des Bohrers gelegt. Bei der Betrachtung wird deutlich, dass der untere Kreis 2 nicht mit der Rückseite übereinstimmt und eine etwa dreieckige Lücke entsteht. Der Punkt a ist der Scheitelpunkt dieser dreieckigen Lücke. Der Winkel α zwischen dem hohlen Bodenkreis 2 und seiner Projektion 3 auf die Rückseite entspricht also ungefähr dem Rückwinkelwert im Punkt a auf der Hauptschneide.

In ähnlicher Weise kann der Rückenwinkel an jedem Punkt der Hauptschneide visuell beschrieben werden, was zu folgender Schlussfolgerung führt: Die Rückenwinkel an verschiedenen Punkten der Hauptschneide sind nicht gleich. Je näher an der Bohrermitte, desto größer ist der Rückwinkel (der Rückwinkel α in der Bohrermitte beträgt 20° bis 26°), und am äußeren Rand ist er am kleinsten (αo=8° bis 14°). Der Rückenwinkel bezieht sich in der Regel auf den Rückenwinkel an der Außenkante der Bohrkrone.

Je kleiner der Rückenwinkel ist, desto stärker ist die Reibung zwischen der Rückseite des Bohrers und der Schneidfläche des Werkstücks beim Bohren, aber desto höher ist die Festigkeit der Schneide.

4) Sekundärer Rückenwinkel

Der sekundäre Rückenwinkel ist der Winkel zwischen der sekundären Rückenfläche an der sekundären Schneide und der Tangente an die Lochwand. Der sekundäre Rückenwinkel eines Standard-Spiralbohrers ist 0.

5) Winkel der Meißelkante ψ

Der Meißelkantenwinkel ist der Winkel zwischen der Meißelkante und der Hauptschneide im Vorsprung an der Stirnseite des Bohrers. Wenn der Meißelkantenwinkel klein ist, ist die Meißelkante lang, was die Zentrierung beim Bohren erschwert, den Widerstand und die Axialkraft erhöht und den Bohrer leicht brechen lässt. Ist der Meißelkantenwinkel dagegen groß, ist die Meißelkante kurz, was zu einem geringeren Widerstand beim Bohren führt, aber die Festigkeit des Bohrers ist geringer. Der Meißelkantenwinkel ψ eines Standard-Spiralbohrers beträgt 50° bis 55°.

(2) Analyse der Schneidleistung von Standard-Spiralbohrern

- Die Meißelkante des Bohrers ist relativ lang, was zu einer schlechten Zentrierwirkung führt. Beim Anbohren in der Mitte kann es leicht zu Abweichungen kommen, und der Bohrer neigt auch zu Vibrationen während des Bohrvorgangs.

- Der Spanwinkel an der Meißelkante ist negativ, was zu einem Quetsch- und Schabezustand beim Schneiden führt, mit einem großen axialen Widerstand, der den Verschleiß des Bohrers verschlimmert.

- Die Hauptschneide ist relativ lang, mit breiten und stark gewellten Spänen, so dass sie leicht verstopfen und die Späne nur schwer abtransportiert werden können, und die Schneidflüssigkeit kann nicht leicht eindringen.

- Die Spanwinkelwerte an den verschiedenen Punkten der Hauptschneide sind unterschiedlich, was zu ungleichmäßiger Lastaufnahme und unterschiedlicher Schnittleistung an jedem Punkt führt, was den Verschleiß der Spanfläche verstärkt.

- Die Außenkante der Hauptschneide hat den größten Durchmesser des Bohrers, die höchste Schnittgeschwindigkeit und befindet sich somit in einer Hochtemperaturzone. Der Spanwinkel ist hier größer, die Schneide ist dünner und der Spitzenwinkel kleiner, was die Wärmeabfuhr erschwert und die Schneide leicht verbrennen lässt.

- Der Rand ist breit und der sekundäre Rückenwinkel beträgt 0, was zu einer starken Abnutzung des Randes führt.

II. Grundlegende operative Fähigkeiten für das Bohren

1. Schleifen von Standard-Spiralbohrern

(1) Schleifanforderungen für Standard-Spiralbohrer

1) Korrekte Schleifwinkel.

Wie bereits erwähnt, beträgt der theoretische Punktwinkel 118°, er kann jedoch je nach den folgenden spezifischen Situationen entsprechend angepasst werden.

① Bezüglich des Schleifens des Spitzenwinkels. Ein größerer Spitzenwinkel führt zu einer höheren Festigkeit des Bohrers und einer besseren Spanabfuhr, aber zu einer geringeren Schnittleistung, geeignet zum Bohren von Löchern in Teilen mit höherer Festigkeit und Härte. Wenn der Spitzenwinkel kleiner geschliffen wird, ist der Bohrer schärfer und leichter zu zentrieren, aber die Schneidkantenstärke ist geringer, geeignet für das Bohren weicher Materialien.

Erfahrungsgemäß liegt der geeignete Spitzenwinkel beim Bohren von ungehärtetem Baustahl bei 116° bis 118°, bei gehärtetem Stahl bei 118° bis 125°, bei legiertem Stahl (Manganhartstahl, Chrom-Nickel-Stahl usw.) bei 135° bis 150° und bei hartem Gusseisen bei 118° bis 135°. Genaue Angaben sind in den einschlägigen Handbüchern für die mechanische Bearbeitung zu finden.

② Bezüglich des Schleifens des hinteren Winkels. Um die Festigkeit der Schneidkante des Bohrers zu erhöhen, kann der hintere Winkel kleiner geschliffen werden. Bei Werkstoffen mit geringerer Festigkeit, wie Aluminium und Gusseisen, sollte der Rückenwinkel jedoch entsprechend vergrößert werden, um den Verschleiß an der Hauptrückseite des Bohrers zu verringern und den Spanraum zu vergrößern; manchmal kann auch ein doppelter Rückenwinkel geschliffen werden. Spezifische Einzelheiten sind in den einschlägigen Handbüchern für die mechanische Bearbeitung zu finden.

2) Die beiden Hauptschneidkanten sollten gleich lang und symmetrisch sein.

3) Die Rückseite sollte glatt sein.

(2) Schleif- und Prüfverfahren für Standardspiralbohrer

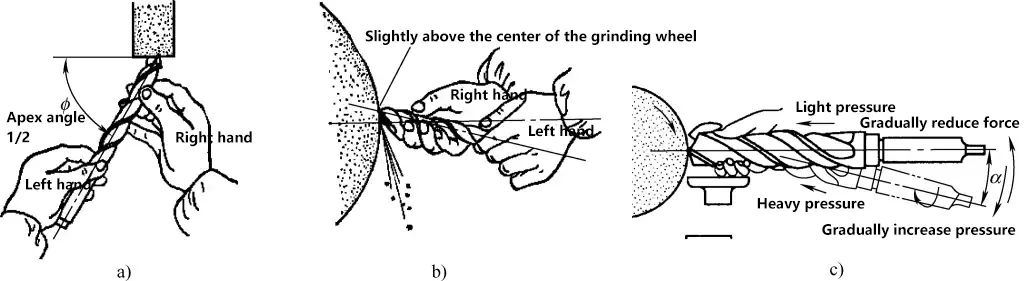

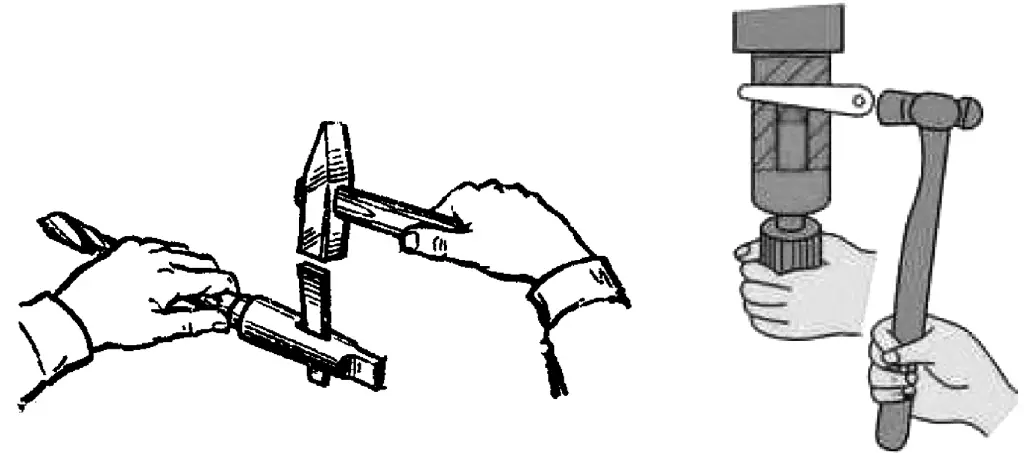

1) Beidhändige Griffmethode.

Halten Sie, wie in Abbildung 5a dargestellt, den Kopf des Bohrers mit der rechten Hand und den Griff mit der linken Hand.

a) Halteposition des Bohrers

b) Bewegung zum Schärfen des Bohrers

c) Druckkontrolle beim Schärfen des Bohrers

2) Relative Position von Bohrer und Schleifscheibe.

Wie in Abbildung 5a dargestellt, ist der Winkel zwischen der Bohrerachse und der Zylindererzeugenden der Schleifscheibe in der horizontalen Ebene gleich der Hälfte des Bohrerspitzenwinkels 2ϕ, wobei die Hauptschneide in einer horizontalen Position geschliffen wird.

3) Schärfende Wirkung.

Wie in den Abbildungen 5b und c dargestellt, berühren Sie die Schleifscheibe zunächst etwas oberhalb ihrer horizontalen Mittelebene mit der Hauptschneide. Drehen Sie den Bohrer mit der rechten Hand langsam von unten nach oben um seine Achse und üben Sie dabei einen angemessenen Schleifdruck aus, so dass die gesamte Freifläche geschliffen wird. Die linke Hand führt im Zusammenspiel mit der rechten Hand eine langsame, synchrone Abwärtsbewegung aus, bei der der Schärfdruck allmählich erhöht und so der Freiwinkel erzeugt wird. Die Geschwindigkeit und der Umfang der Abwärtsbewegung variieren je nach dem gewünschten Freiwinkel.

Um einen größeren Freiwinkel in der Nähe der Bohrermitte zu gewährleisten, sollte auch eine entsprechende Bewegung nach rechts ausgeführt werden. Die Koordination beider Hände während des Schärfens sollte reibungslos und natürlich sein. Wiederholen Sie diesen Vorgang fortlaufend, abwechselnd mit den beiden Freiflächen, bis die Schärfanforderungen erfüllt sind.

4) Kühlung des Bohrers.

Der Schleifdruck auf den Bohrer sollte nicht zu hoch sein, und er sollte häufig zum Abkühlen in Wasser getaucht werden, um einen Härteverlust durch Überhitzung und Ausglühen zu vermeiden.

5) Auswahl der Schleifscheibe.

Im Allgemeinen ist eine Aluminiumoxid-Schleifscheibe mit einer Korngröße von F46 bis F80 und einer mittelweichen Härte (K, L) geeignet. Die Rotation der Schleifscheibe muss stabil sein, und Scheiben mit großem Rundlauf müssen abgerichtet werden.

6) Schleifen Sie die Meißelkante, um ihre Zentrierung und Schneidleistung zu verbessern.

Bei Werkstoffen mit lockerer Struktur, geringer Schnittfestigkeit und niedriger Festigkeit und Härte, wie Messing, Bronze und Aluminiumlegierungen, kann der große Spanwinkel an der Außenkante des Bohrers beim Bohren mit einem Standardbohrer leicht zum Eintauchen führen. Daher ist es notwendig, den Spanwinkel an der Außenkante zu ändern.

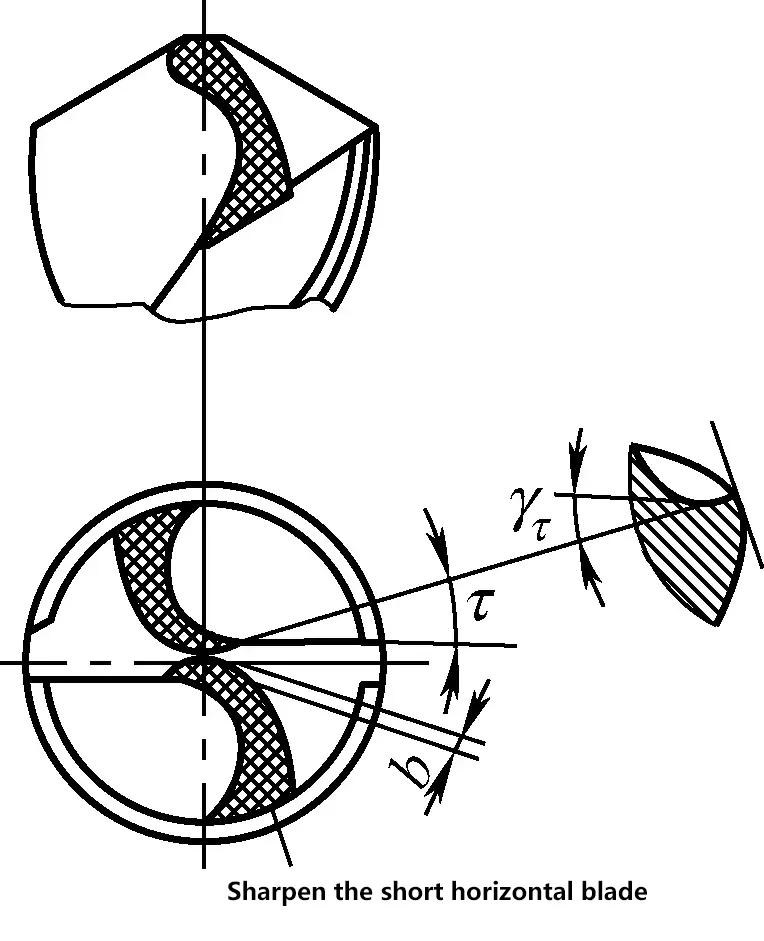

Wie in Abbildung 6 dargestellt, kann durch das Schleifen der Meißelkante der negative Spanwinkel in der Bohrermitte verringert werden, wodurch die Schnittbedingungen in der Mitte verbessert und der Schnitt glatter wird. Nach dem Schleifen sollte die Länge der Meißelkante 1/5 bis 1/3 ihrer ursprünglichen Länge betragen. So entsteht eine Innenkante mit einem Neigungswinkel τ von 20° bis 30° und γ von 0 bis -15°.

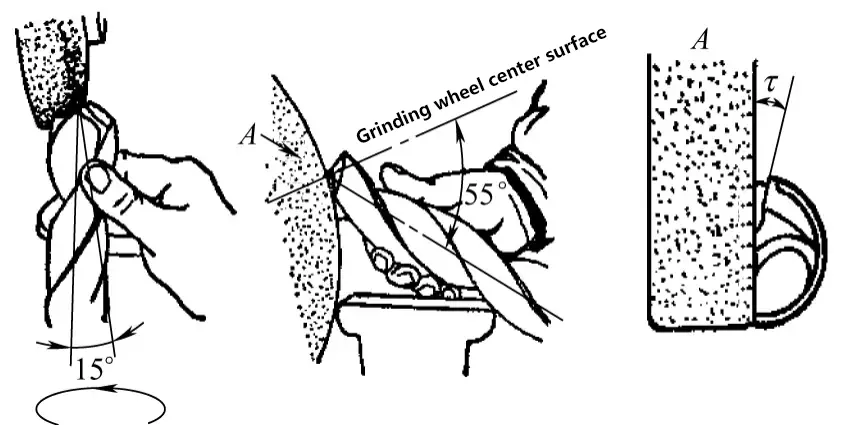

Wie in Abbildung 7 dargestellt, sollte sich die Bohrerachse beim Schleifen in der horizontalen Ebene befinden und in einem Winkel von etwa 15° nach links zur Seite der Schleifscheibe geneigt sein; in der vertikalen Ebene sollte sie mit der Radialrichtung der Schleifscheibe am Schleifpunkt einen Winkel von etwa 55° nach unten bilden.

7) Kontrolle des Schärfens.

Wie in Abbildung 8 dargestellt, müssen die geometrischen Winkel des Bohrers und die Symmetrie der beiden Hauptschneidkanten mit Hilfe einer Prüfschablone kontrolliert werden. Die visuelle Kontrolle ist jedoch immer noch die am häufigsten verwendete Methode während des Schärfprozesses.

Halten Sie bei der Sichtprüfung den schneidenden Teil des Bohrers aufrecht und betrachten Sie ihn in Augenhöhe. Aufgrund des visuellen Unterschieds, der dadurch entsteht, dass eine Hauptschneide vorne und die andere hinten ist, erscheint die linke Kante (Vorderkante) oft höher, während die rechte Kante (Hinterkante) niedriger erscheint. Drehen Sie sie deshalb um 180° und schauen Sie mehrmals hin. Wenn die Ergebnisse gleich sind, deutet dies auf Symmetrie hin.

Der erforderliche Freiwinkel an der Außenkante des Bohrers kann direkt visuell überprüft werden, indem die Neigung der Freifläche in der Nähe der Schneidkante an der Außenkante beobachtet wird. Der erforderliche Freiwinkel in der Nähe der Mitte kann durch Kontrolle des entsprechenden Schleifwinkels der Meißelkantenneigung sichergestellt werden.

2. Schärfen von Bohrern zum Bohren von Löchern in dünne Plattenwerkstücke

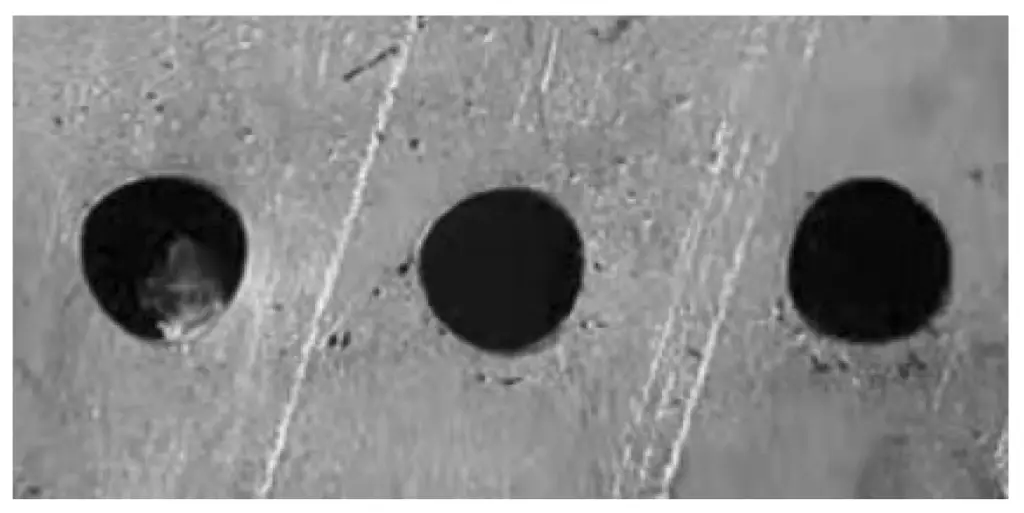

Beim Bohren von Löchern in dünne Bleche können gewöhnliche Spiralbohrer nicht verwendet werden, da ihre Bohrspitzen zu hoch sind. Zu Beginn des Bohrvorgangs neigt das Werkstück aufgrund seiner geringen Steifigkeit zu Verformungen und Vibrationen, wodurch sich das Werkstück nach unten biegt. Wenn die Bohrerspitze in das Werkstück eindringt, nimmt die Axialkraft plötzlich ab, wodurch das Werkstück schnell zurückfedert und die Schneide plötzlich zu stark einschneidet, was zu einem Eintauchen oder zum Bruch des Bohrers führt.

Gleichzeitig verliert der Bohrer nach dem Austritt der Bohrerspitze aus dem Werkstück seine Zentrierfunktion, und die Vibrationen nehmen plötzlich zu, was dazu führt, dass das gebohrte Loch unrund wird oder große Grate am Locheingang aufweist. In Anbetracht dieser Situationen muss der Spiralbohrer geändert und nachgeschliffen werden.

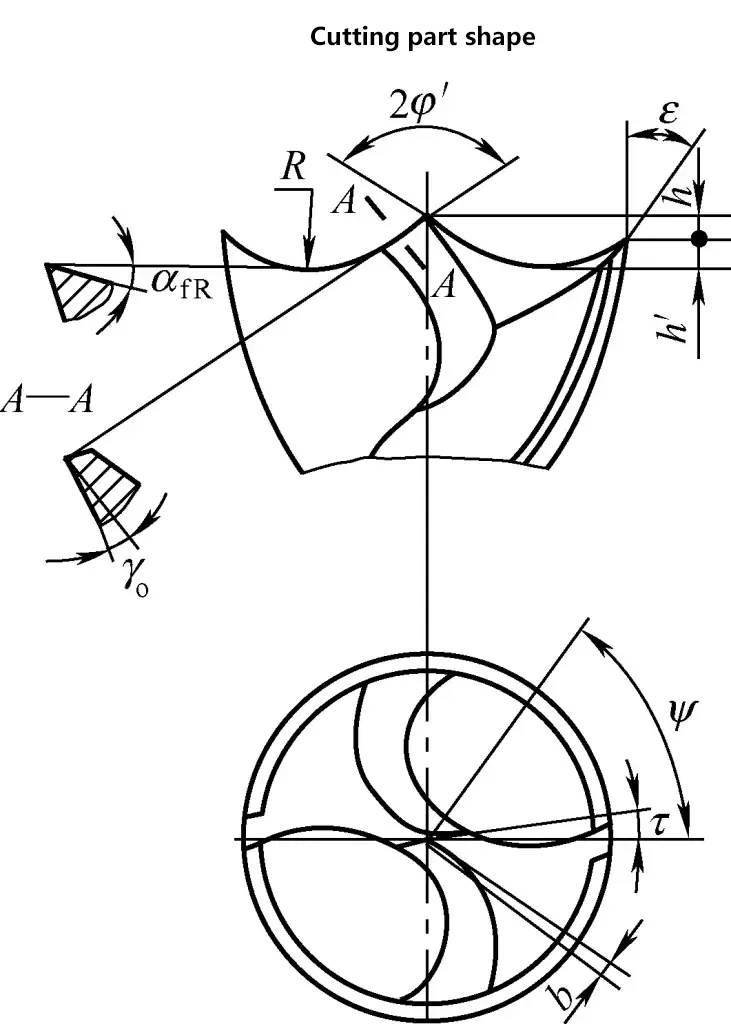

(1) Schärfanforderungen für Dünnblechbohrer

Der Dünnplattenbohrer ist ein Spiralbohrer mit zwei bogenförmig geschliffenen Hauptschneiden (siehe Tabelle 2 und Abbildung 9). Die Höhe der Bohrspitze ist niedriger geschliffen, und die Außenkanten der Schneiden sind zu scharfen Schneidspitzen geschliffen, wobei die beiden äußeren Schneidspitzen 0,5 bis 1,5 mm tiefer liegen als die Bohrspitzenmitte.

Auf diese Weise schneidet beim Bohren zunächst die Bohrspitzenmitte in das Werkstück und dient als Zentrierfunktion. Dann dringen die beiden äußeren Schneidspitzen unter Ausnutzung der Biegeverformung des Werkstücks in das Werkstück ein. Während die Bohrspitzenmitte noch nicht in das Werkstück eingedrungen ist, haben die beiden scharfen Schneidspitzen bereits eine ringförmige Nut in das Werkstück geschnitten und das gewünschte Loch schnell herausgeschnitten.

Außerdem müssen beim Schleifen die beiden äußeren Schneidspitzen auf der gleichen Höhe liegen und die Länge der Schneidkanten von den beiden Schneidspitzen bis zur Bohrpunktmitte muss gleichmäßig sein. Dadurch wird sichergestellt, dass die in dünne Bleche gebohrten Löcher den Anforderungen entsprechen und rund und glatt sind.

Tabelle 2 Form und geometrische Parameter des Dünnblech-Bohrerschnittes

| Bohrerdurchmesser D | Länge der Meißelkante b | Punkthöhe h | Bogenradius R | Lichtbogentiefe h′ | Innerer Kantenwinkel 2φ′ | Schneidenwinkel ε | Spanwinkel der Innenkante γo | Winkel der Bogenentlastung αfR |

| /mm | /(°) | |||||||

| 5~7 | 0.15 | 0.5 | Verwendung eines einzelnen Bogens Verbindung | >(δ+1) | 110 | 40 | 8~10 | 15 |

| 7~10 | 0.2 | |||||||

| 10~15 | 0.3 | |||||||

| 15~20 | 0.4 | 1 | Verwendung des Doppelbogens Verbindung | 12 | ||||

| 20~25 | 0.48 | |||||||

| 25~30 | 0.55 | |||||||

| 30~35 | 0.65 | 1.5 | ||||||

| 35~40 | 0.75 | |||||||

Anmerkung: δ ist die Materialstärke.

(2) Schleifverfahren für Dünnblechbohrer

1) Schleifen Sie den inneren Kantenspitzwinkel 2φ' auf 110°.

2) Ändern Sie die Bohrmeißelkante gemäß Tabelle 2.

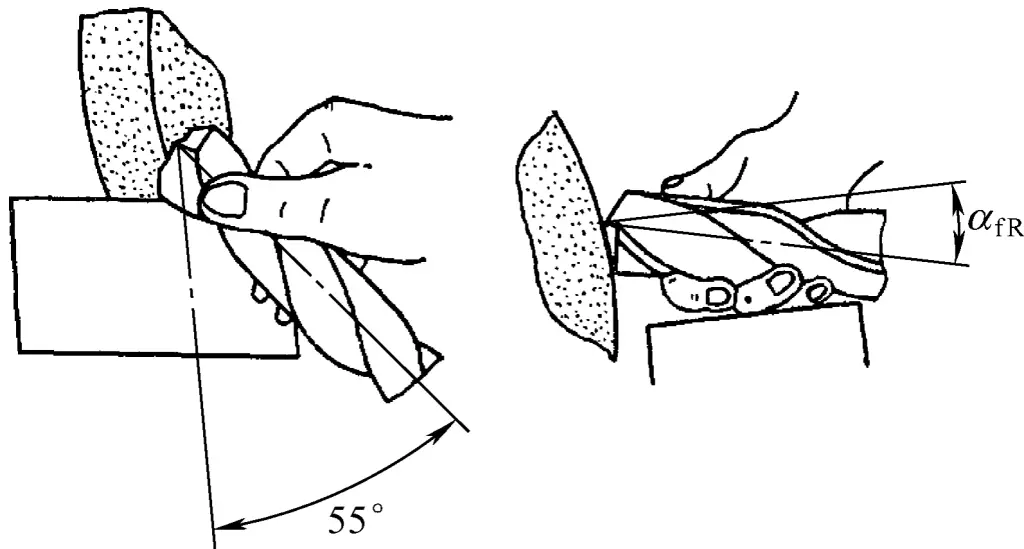

3) Schleifen Sie die bogenförmige Schneide (auch Sichelrille genannt). Wie in Abbildung 10 dargestellt, bringen Sie zunächst die Hauptschneide des Bohrers in eine horizontale Position, wobei die Bohrerachse einen Winkel von 55° mit der Seite der Schleifscheibe bildet und das Bohrerende einen Winkel αfR mit der horizontalen Ebene (zur Bildung des Bogenentlastungswinkels).

Bringen Sie den Bohrer in die Nähe der abgerundeten Ecke der Schleifscheibe, wobei sich die Schleifspitze ungefähr auf der gleichen Höhe wie der Mittelpunkt der Scheibe befinden sollte. Wenn die abgerundete Ecke der Scheibe klein ist, muss der Bohrer leicht in der horizontalen Ebene geschwenkt werden, um den erforderlichen R-Wert zu erhalten.

Während des Schleifens darf der Bohrer nicht in der vertikalen Ebene auf und ab geschwenkt oder um seine eigene Achse gedreht werden. Andernfalls wird die Meißelkante S-förmig, der Meißelkantenwinkel wird kleiner und die Bogenform ist nicht symmetrisch. Die äußere gerade Kante sollte weitgehend flach gehalten werden, um positive Entlastungswinkel auf beiden Seiten der Bogenkante und einen angemessenen Meißelkantenwinkel zu gewährleisten. Um die Symmetrie der Bohrerspitze und der Bögen auf beiden Seiten zu gewährleisten, sollte die räumliche Position des Bohrers unverändert bleiben, wenn er um 180° gedreht wird, um die andere bogenförmige Schneidkante zu schleifen.

Um dies zu erreichen, müssen die folgenden Kernpunkte der Bedienung beherrscht werden: Erstens sollte die Hand, die den Bohrer als Positionierungshilfe hält, mit dem Handgelenk oder den Fingern auf einem festen Gegenstand (z. B. einer Anschlagplatte) aufliegen und ihre Position und Haltung unverändert beibehalten; zweitens sollte sich die Position der Hand, die den Bohrer hält, nicht ändern; drittens sollten die Stand- und Arbeitshaltung des Bedieners unverändert bleiben.

Nach dem Schleifen können die Form und die Abmessungen jedes Teils durch Sichtkontrolle oder mit Hilfe von Werkzeugen wie Stahllinealen oder Radiuslehren auf ihre Richtigkeit überprüft werden.

3. Verwendungsmethoden und Vorsichtsmaßnahmen für gängige Bohrmaschinen

(1) Einsatz von Tischbohrmaschinen (Tischbohrer)

1) Aufbau einer Tischbohrmaschine

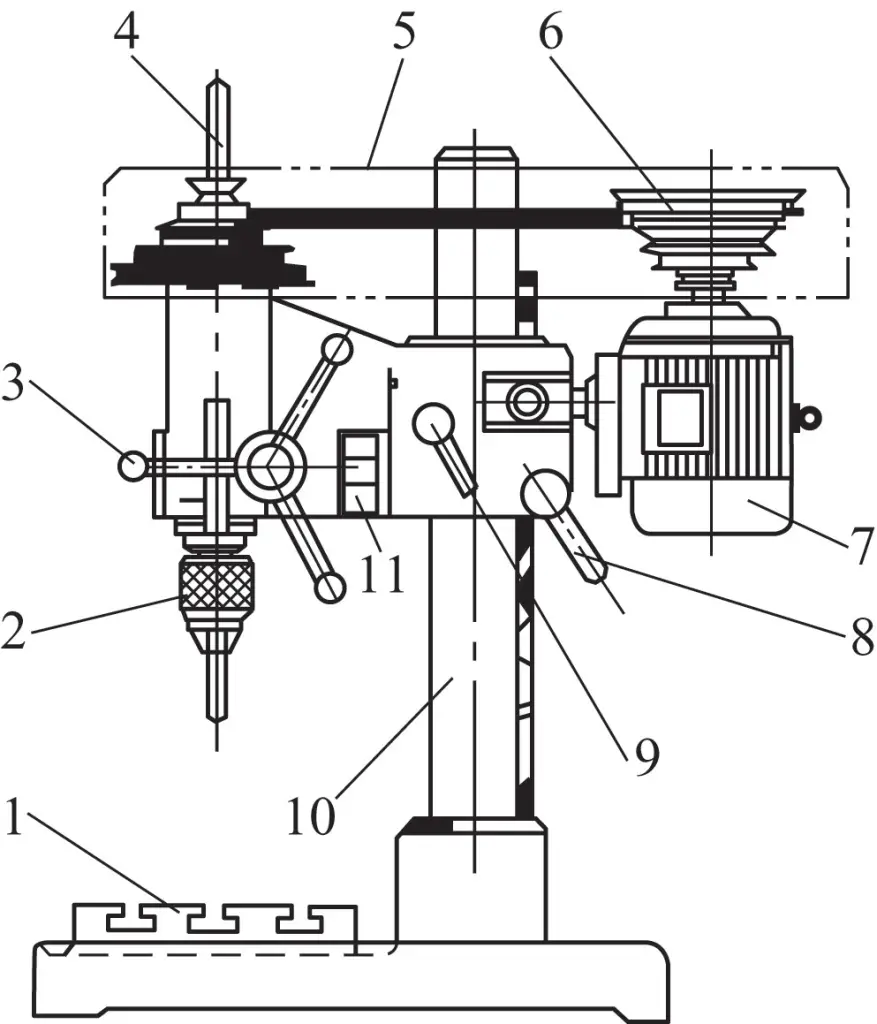

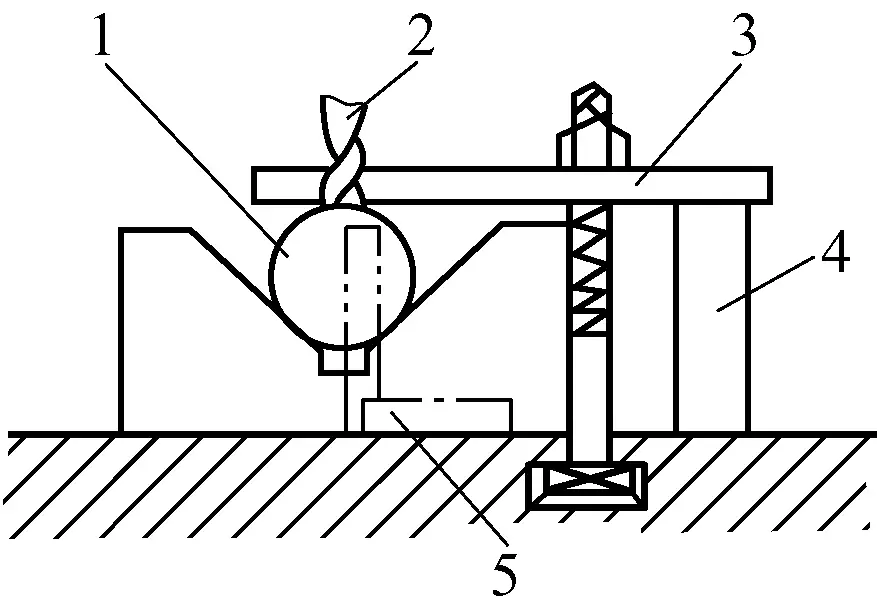

Wie in Abbildung 11 dargestellt, ist die Spindeldrehzahl einer Tischbohrmaschine im Allgemeinen hoch und kann durch Änderung der Position des Keilriemens auf der Riemenscheibe eingestellt werden. Der Spindelvorschub erfolgt manuell. Zur Anpassung an unterschiedliche Werkstückgrößen kann der Spindelkopf nach Lösen des Feststellgriffs entlang der Säule auf und ab bewegt werden.

1-Bohrmaschine Arbeitstisch

2-Bohrfutter

3-Griff

4-Spindel

5-Gürtelabdeckung

6-stufige Keilriemenscheibe

7-Motor

8-Elevation Griff

9-Verriegelungsgriff

10-spaltig

11-Schalter

2) Wie man eine Tischbohrmaschine benutzt

① Halten Sie zuerst die Maschine an und ändern Sie dann die Geschwindigkeit.

Zum Ändern der Geschwindigkeit lösen Sie einfach die Stellschraube und schieben den Motor in Richtung des Bedieners, um den Antriebsriemen zu lösen, und ändern dann die Position des Riemens auf der gestuften Riemenscheibe, um die gewünschte Geschwindigkeit zu erreichen.

Nach dem Ändern der Drehzahl muss der Motor vom Bediener weggeschoben werden, um den Antriebsriemen zu spannen, und dann die Stellschraube angezogen werden. Wenn der Antriebsriemen nicht gestrafft ist, kann sich die Bohrspindel während des Bohrens aufgrund eines unzureichenden Drehmoments, das durch den Riemenschlupf verursacht wird, nicht mehr drehen, wodurch auch der Bohrer leicht brechen kann.

② Lösen Sie den Griff, drehen Sie die Kurbel, und der Bohrkopf kann sich entlang der Säule auf und ab bewegen, um die Höhe des Bohrers einzustellen. Nach der Einstellung muss die Kurbel verriegelt werden.

③ Die Spindel muss sich beim Bohren im Uhrzeigersinn drehen (d.h. vorwärts drehen).

④ Das Bohrfutter darf nicht zum Einspannen von zylindrischen Werkstücken für andere Arbeiten, wie z. B. das Polieren von Oberflächen, verwendet werden.

3) Wartung der Tischbohrmaschine

- Beim Bohren von Durchgangslöchern muss ein Stützklotz unter das Werkstück gelegt werden, um eine Beschädigung der Arbeitstischoberfläche zu vermeiden.

- Während des Gebrauchs muss die Oberfläche des Arbeitstisches sauber gehalten werden.

- Das Schmieröl sollte regelmäßig nachgefüllt werden.

(2) Verwendung einer Standbohrmaschine

1) Strukturelle Merkmale der Standbohrmaschine

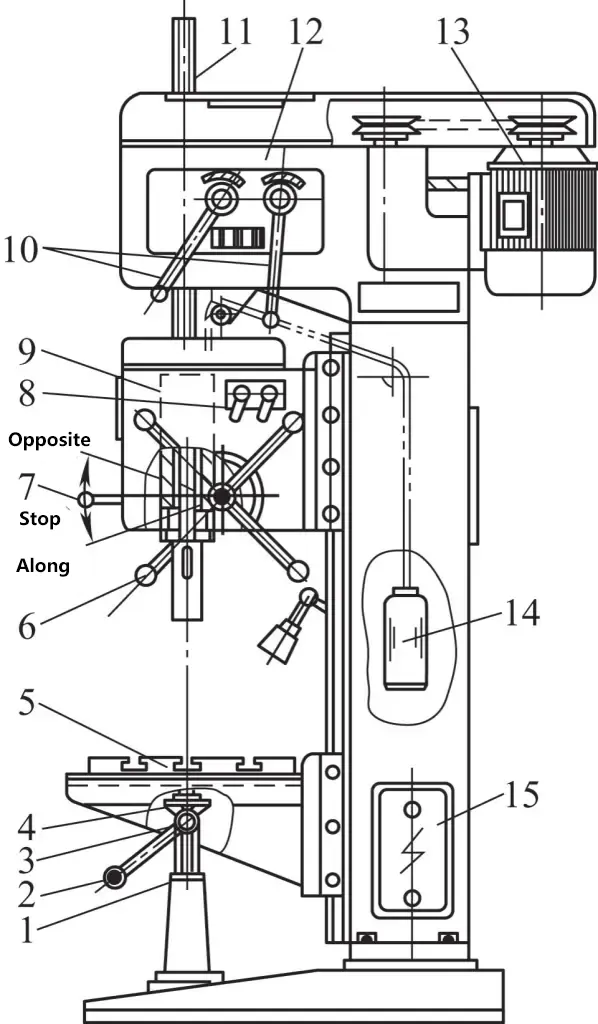

Wie in Abbildung 12 dargestellt, hat eine Standbohrmaschine im Vergleich zu einer Tischbohrmaschine die folgenden Vorteile:

1-Kanal-Schraube

2-Hebebügel

3-Kleines Kegelradgetriebe

4-Großes Kegelradgetriebe

5-Arbeitsplatz

6-Griff

7-Start-Griff

8-Vorschubeinstellgriff

9-Feed Box

10-Gang Wechselgriff

11-Bohrstange

12-Gang-Getriebe

13-Elektromotor

14-Balance Gewicht

15-Kontrollbox

- Große Auswahl an Bohrdurchmessern.

- Durch die Verwendung eines Getriebes für die Geschwindigkeitsveränderung gibt es eine große Bandbreite an Geschwindigkeiten. Durch Verändern der Position der beiden Steuergriffe am Getriebe können die auf dem Typenschild angegebenen Drehzahlen erreicht werden.

- Durch Lösen des Feststellgriffs und Betätigen des Hebegriffs kann der Arbeitstisch angehoben, abgesenkt oder gedreht werden (360°-Drehung möglich).

- Eine Kühlpumpe und ein Kühlmotor sind auf dem Vorsprung der Basis auf der linken Seite der Säule installiert. Durch Einschalten des Kühlmotors wird Schneidflüssigkeit zur Kühlung und Schmierung des Werkzeugs gefördert.

Im Vergleich zu Radialbohrmaschinen besteht der Nachteil von Vertikalbohrmaschinen darin, dass bei der Bearbeitung mehrerer Löcher das Werkstück für jedes Loch bewegt und positioniert werden muss. Wenn viele Löcher auf einer Fläche zu bearbeiten sind, ist dies sehr unpraktisch zu handhaben. Daher ist in solchen Fällen die Verwendung einer Radialbohrmaschine mit beweglicher Spindel für die Bearbeitung viel bequemer.

2) Vorsichtsmaßnahmen für die Verwendung

- Prüfen Sie vor dem Betrieb gründlich, ob alle Funktionsmechanismen normal funktionieren. Reinigen Sie die Säulenführungsschienen mit feinem Baumwollgarn und schmieren Sie sie entsprechend der angegebenen Ölsorte.

- Der Spindelkasten der Vertikalbohrmaschine muss vor dem Betrieb arretiert werden.

- Vor dem Bohren müssen der Arbeitstisch, das Werkstück, die Halterung und das Schneidwerkzeug ausgerichtet und gesichert werden.

- Wählen Sie Spindeldrehzahl und Vorschubgeschwindigkeit richtig und überlasten Sie die Maschine nicht.

- Wenn über den Arbeitstisch hinaus gebohrt wird, muss das Werkstück stabil installiert sein. Bei der Vertikalbohrmaschine Z5140 ist es nicht zulässig, den Drehzahländerungsgriff zu betätigen, um die Drehzahl während des Betriebs oder des automatischen Vorschubs zu ändern. Wenn ein Drehzahlwechsel erforderlich ist, darf dieser nur bei vollständig angehaltener Spindel vorgenommen werden. Das Ein- und Ausbauen von Schneidwerkzeugen und das Messen von Werkstücken muss bei stillstehender Maschine erfolgen. Es ist nicht gestattet, das Werkstück zum Bohren direkt mit der Hand zu halten, und das Tragen von Handschuhen während des Betriebs ist verboten. Wenn während des Betriebs abnormale Geräusche festgestellt werden, ist die Maschine sofort anzuhalten, um den Fehler zu überprüfen und zu beheben.

(3) Einsatz von Radialbohrmaschinen

1) Strukturelle Merkmale von Radialbohrmaschinen

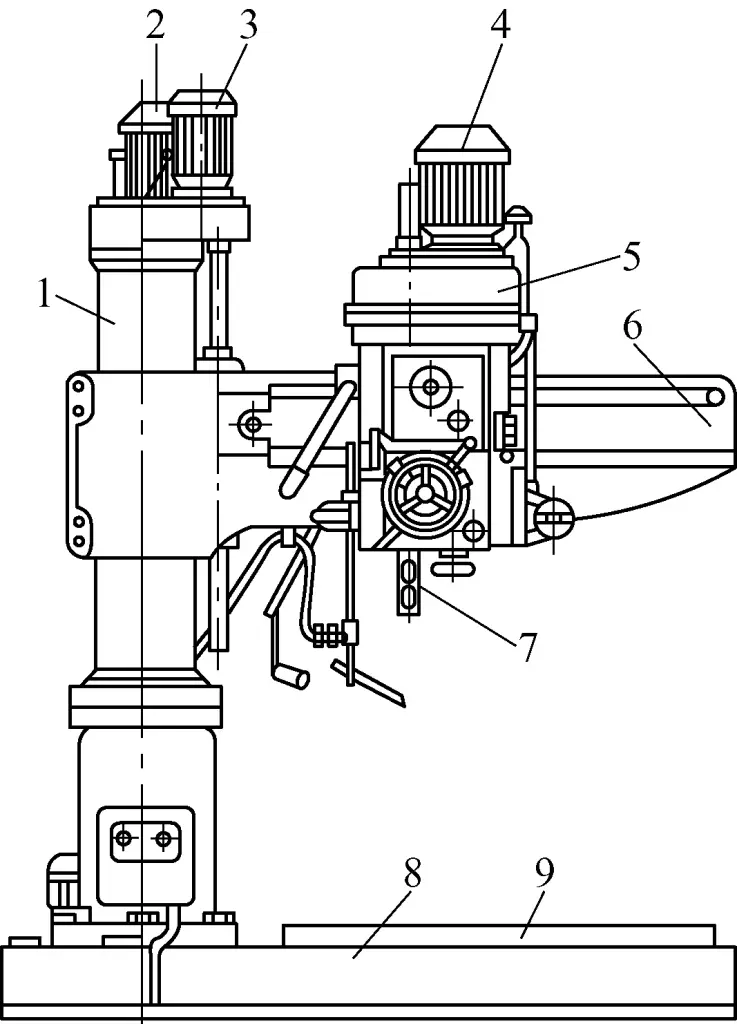

Wie in Abbildung 13 dargestellt, wird das Werkstück auf dem Sockel 8 oder auf dem Arbeitstisch 9 oberhalb des Sockels installiert. Das Getriebe 5 ist auf dem Arm 6 montiert, der sich um die vertikale Säule 1 drehen und entlang der horizontalen Führungsschiene des Arms hin und her bewegen kann. Durch diese beiden Bewegungen kann die Bohrstange in jede beliebige Position innerhalb des Arbeitsbereichs der Maschine eingestellt werden.

1-spaltig

2-Arm-Rotationsmotor

3-Arm-Hubmotor

4-Hauptmotor

5-Getriebe

6-armig

7-Bohrstange

8-Basis

9-Arbeitstisch

Daher kann das Werkstück bei der Bearbeitung von Werkstücken mit mehreren Löchern auf einer Radialbohrmaschine stationär bleiben. Durch die Einstellung der Position des Arms und des Getriebes auf dem Arm können die Bohrungen bequem auf die Zentren ausgerichtet werden. Außerdem kann der Arm entlang der Säule angehoben und abgesenkt werden, so dass die Höhe des Getriebes an die Höhe des Bearbeitungsbereichs des Werkstücks angepasst werden kann.

2) Vorsichtsmaßnahmen bei der Verwendung einer Radialbohrmaschine

① Bevor Sie das Gerät in Betrieb nehmen, sollten Sie es zunächst mit niedriger Geschwindigkeit laufen lassen. Nehmen Sie die Arbeit erst auf, wenn der Hydraulikmechanismus, der Übertragungsmechanismus und das Schmiersystem normal funktionieren.

② Bewegen Sie beim Be- und Entladen von Werkstücken oder Vorrichtungen den Arm weg und achten Sie auf die Umgebung, um Kollisionen zu vermeiden.

③ Das Werkstück muss fest eingespannt sein. Beim Bohren von Durchgangslöchern muss die Unterseite des Werkstücks ordnungsgemäß mit Blöcken abgestützt werden, um Schäden am Gerät zu vermeiden.

④ Wenn Sie die Werkstückposition vor dem Bohren ausrichten, lösen Sie die Arretierung und stellen Sie die Länge der vorstehenden Spindel entsprechend der Bohrtiefe ein. Die Höhe des Radialbohrers sollte angemessen, nicht zu hoch, eingestellt werden.

Der Ablauf dieses Vorgangs ist folgender: Bestimmen der Werkstückposition, Drehen des Arms, Bewegen des Getriebes, Absenken der Spindel zum Einstellen des Werkzeugs, Arretieren des Arms und des Getriebes.

⑤ Wenn Sie den automatischen Vorschub für die Bohrtiefe einstellen, bringen Sie zuerst den Bohrer in Kontakt mit dem Werkstück, dann stellen Sie den Vorschubbegrenzungsblock auf den gewünschten Tiefenwert ein und arretieren ihn.

⑥ Während der Bearbeitung müssen sich Arm und Getriebe in einem eingespannten Zustand befinden.

⑦ Denken Sie daran, die Maschine anzuhalten, bevor Sie die Drehzahl beim Bohren ändern.

⑧ Achten Sie darauf, die Bohrmaschine während des Betriebs nicht zu überlasten. Wenn abnormale Geräusche oder Vibrationen auftreten, halten Sie die Maschine sofort an, um sie zu überprüfen und Fehler zu beheben.

⑨Während des Bohrvorgangs die Maschine nicht anhalten, bevor der Bohrer aus dem Werkstück herausgezogen ist; beim Rückwärtsfahren warten, bis die Spindel zum Stillstand gekommen ist, bevor man wieder startet.

Nach dem Bohren müssen alle Griffe in die Ruhestellung gebracht, das Getriebe in der Nähe der Säule geparkt, der Arm in eine geeignete Position abgesenkt und dann der Strom abgeschaltet werden.

4. Gemeinsame Verfahren zum Anreißen und Bohren

(1) Anreißen des Werkstücks vor dem Bohren

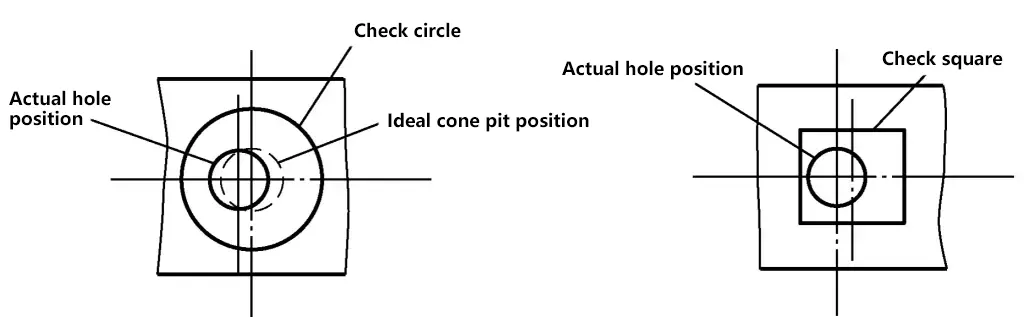

1) Verwendung von Anreißwerkzeugen zum Bohren

- Zeichnen Sie Zentrierlinien auf dem Werkstück entsprechend den Maßanforderungen der Bohrposition.

- Verwenden Sie einen Körner, um eine Körnermarkierung am Schnittpunkt des Kreuzes anzubringen (die Körnermarkierung sollte klein und genau positioniert sein).

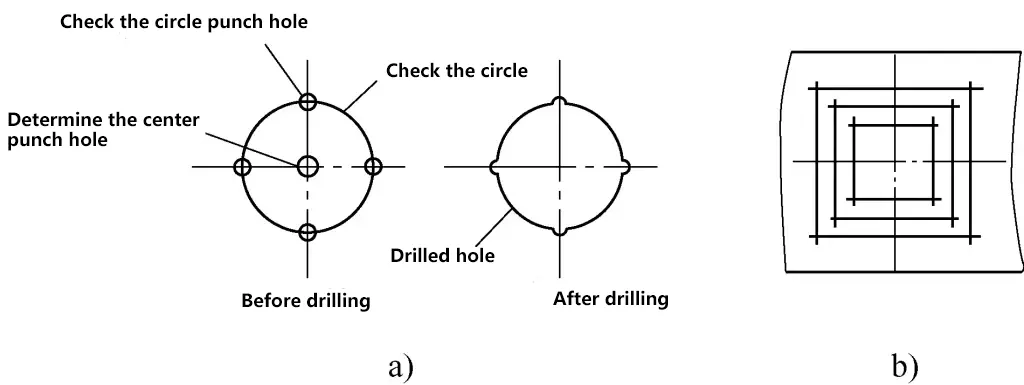

- Zeichnen Sie, wie in Abbildung 14 dargestellt, je nach Größe des Lochs Linien für den Lochdurchmesser (Prüfkreis) oder Prüfquadrate, um die Bohrposition während des Bohrens zu überprüfen und auszurichten.

- Vergrößern Sie die Körnermarkierung, um eine genaue Zentrierung zu gewährleisten, wenn Sie mit dem Bohren beginnen.

a) Kontrollkreis

b) Quadratische Kontrolle

2) Verwendung von Schablonen zum Anreißen und Bohren

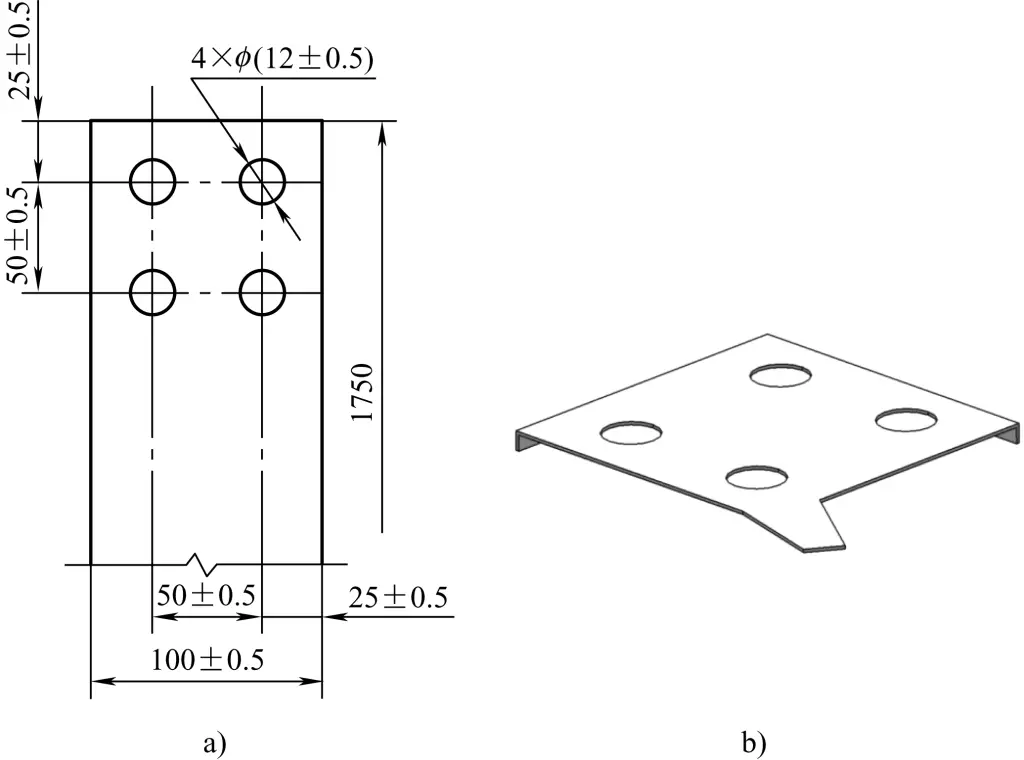

Abbildung 15 zeigt eine schmale und lange Platte, die gebohrt werden muss und bei der es schwierig ist, Anreißwerkzeuge (z. B. Höhenmessgeräte) und Anreißhilfen (z. B. Anreißplattformen, Prismen usw.) für präzises Anreißen zu verwenden. Daher sollte eine Anreißschablone verwendet werden. Legen Sie die Schablone auf die Platte, richten Sie sie aus, zeichnen Sie dann mit einem Reißnagel die Bearbeitungskreise für die vier Löcher an und verwenden Sie einen Körner, um Zentriermarken für die Bohrungen zu setzen.

a) Abmessungen der Hauptbohrung

b) Bohrschablone

(2) Bohrer-Klemmung

1) Einspannen von Bohrern mit Zylinderschaft

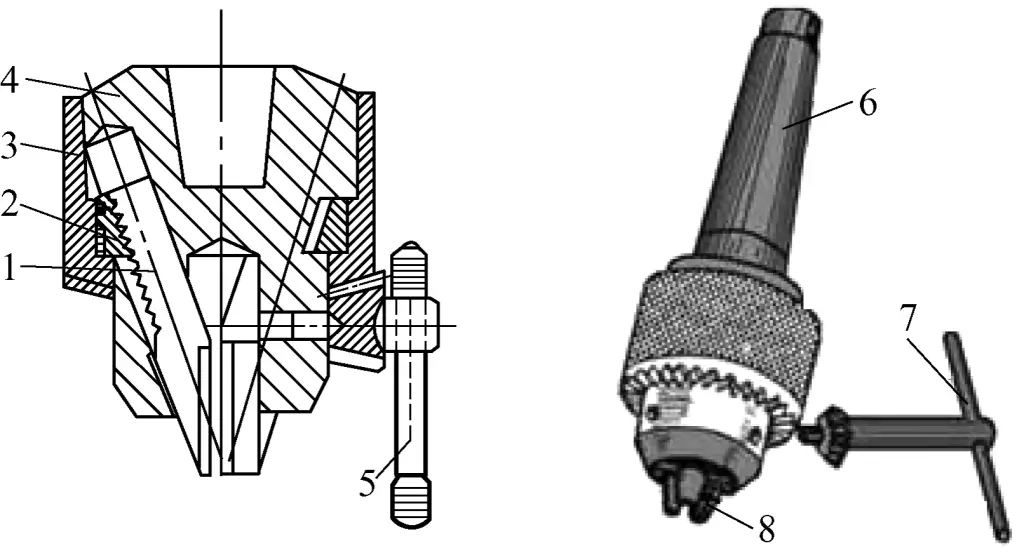

Bohrer mit geradem Schaft und einem Durchmesser von weniger als 13 mm werden in Bohrfuttern aufgenommen. Abbildung 16 zeigt den Aufbau und die Funktionsweise eines herkömmlichen Bohrfutters.

1-Backen

2-Ring-Mutter

3-Futterhülse

4-Futter-Gehäuse

5-Schlüssel

6-Passt zur Spindelkonusbohrung der Bohrmaschine

7-Bohrer Taste drücken

8-Selbstzentrierende Backen

Abbildung 17 zeigt den Aufbau eines Schnellspannbohrfutters. Um es zu verwenden, schieben Sie die äußere Hülse von Hand nach oben, bis sie den Federring berührt. Dann wird die Bohrpinole mit dem Werkzeug in den Futterkörper eingeführt. An diesem Punkt werden die Stahlkugeln in zwei symmetrischen Positionen nach außen gedrückt, und der Teil der Stahlkugeln, der aus dem Futterkörper herausragt, tritt in den Ringraum am Boden der äußeren Hülse ein.

1-Bohrspindel

2-Hülsen-Futterkörper

3-Verschlussring

4-Stahl-Kugel

5-Federklammer

6-Ärmel

7-Schrauben-Bohrer

Wenn die Kerbe an der Oberseite der Bohrhülse in den Mitnehmerschlüssel eingreift, richtet sich die halbkreisförmige Nut mit der Position der Stahlkugeln aus. Wenn sich die äußere Hülse absenkt, drückt sie den freiliegenden Teil der Stahlkugeln in die halbrunde Nut der Bohrhülse und verriegelt sie. Auf diese Weise wird die Kraft der Bohrspindel über den Antriebsschlüssel auf die austauschbare Bohrhülse und das Werkzeug übertragen, was das Schneiden ermöglicht.

Die Verwendung dieses Bohrfuttertyps ermöglicht einen Werkzeugwechsel ohne Anhalten der Maschine. Je nach Schaftgröße der verschiedenen Werkzeuge können verschiedene Bohrhülsen im Voraus vorbereitet werden, und die benötigten Werkzeuge können mit den Bohrhülsen zusammengebaut werden, um jederzeit mit der Arbeit beginnen zu können.

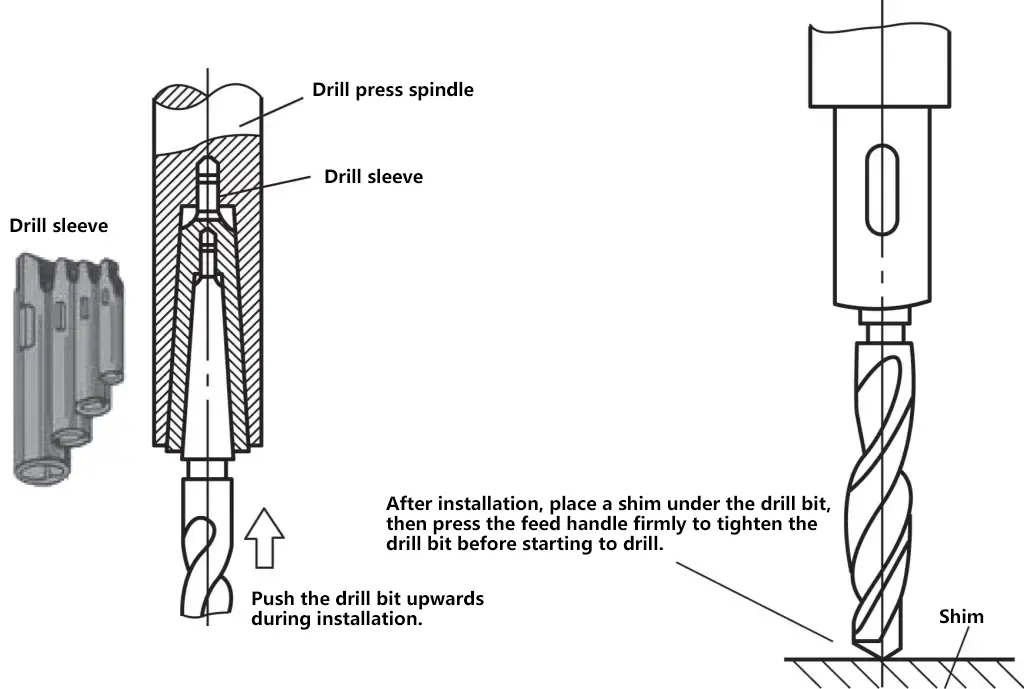

2) Einspannen von Kegelschaftbohrern

Bei Bohrern mit einem Durchmesser von mehr als 13 mm handelt es sich in der Regel um Morsekegel-Schaftbohrer. Wenn der Bohrerdurchmesser kleiner ist, kann er manchmal nicht direkt in die Spindelkegelbohrung eines Vertikal- oder Radialbohrers eingepasst werden (die Spindelkegelbohrungen von Vertikalbohrern sind in der Regel Morsekegel Nr. 3 oder 4, die Spindelkegelbohrungen von Radialbohrern sind in der Regel Morsekegel Nr. 5 oder 6), so dass mehrere Bohrhülsen zur Anpassung verwendet werden müssen.

Es gibt fünf Größen von Morsebohrhülsen. Normalerweise ist der Außenkonus jeder Hülsengröße eine Nummer größer als der Innenkonus. Zum Beispiel hat eine Hülse Nr. 1 eine Innenbohrung mit Morsekonus Nr. 1 und einen Außenkonus mit Morsekonus Nr. 2; eine Hülse Nr. 2 hat eine Innenbohrung mit Morsekonus Nr. 2 und einen Außenkonus mit Morsekonus Nr. 3 usw.

Abbildung 18 zeigt das Verfahren zum Einbau von Bohrhülsen und Abbildung 19 das Verfahren zum Ausbau von Bohrhülsen.

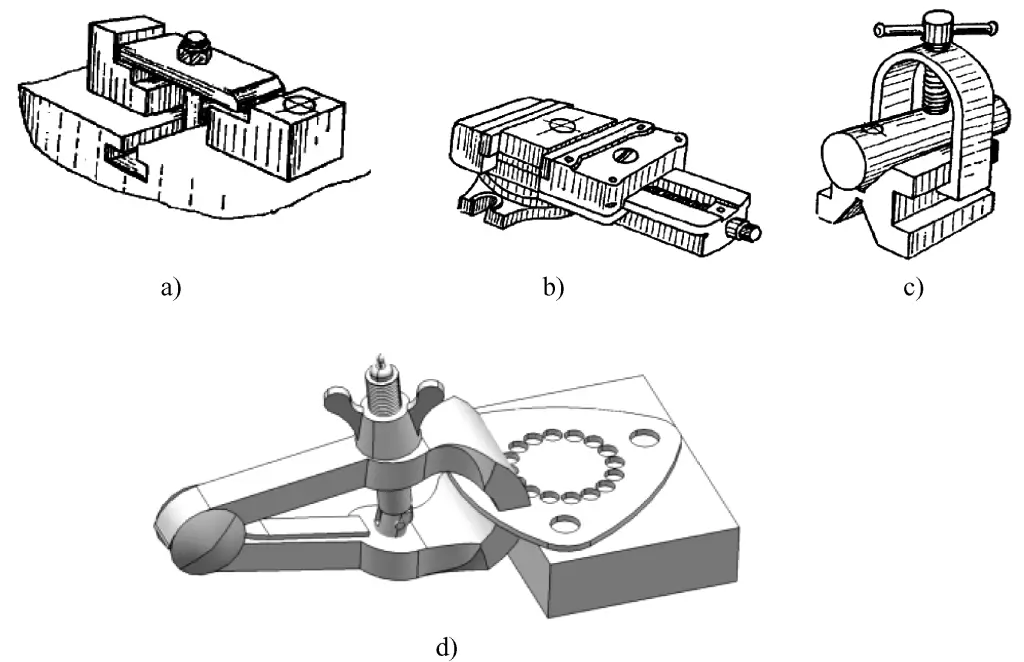

(3) Werkstückspannung

Beim Bohren von Löchern in ein Werkstück sollten je nach Form des Werkstücks, Größe der Bohrkraft (oder Größe des Lochdurchmessers) und anderen Faktoren unterschiedliche Spannmethoden (Positionierung und Befestigung) angewandt werden, um die Qualität und Sicherheit der Bohrung zu gewährleisten.

Die üblicherweise verwendeten grundlegenden Spannmethoden sind die folgenden:

1) Flache Werkstücke können mit einem Maschinenschraubstock eingespannt werden.

Wie in Abbildung 20a dargestellt, ist beim Einspannen darauf zu achten, dass die Werkstückoberfläche senkrecht zum Bohrer steht. Beim Bohren von Löchern mit größerem Durchmesser muss der Maschinenschraubstock mit Bolzen und Spannplatten gesichert werden. Beim Bohren von Durchgangslöchern in einem Werkstück, das in einem Schraubstock eingespannt ist, legen Sie einen Distanzklotz unter das Werkstück, um Platz für den Austritt des Bohrers zu schaffen und den Schraubstock nicht zu beschädigen.

a) Verwendung eines Maschinenschraubstocks

b) Verwendung eines V-Blocks

c) Verwendung einer Stufenklammer

d) Verwendung eines Handschraubstocks

2) Zylindrische Werkstücke können mit einem Prisma eingespannt werden.

Wie in Abbildung 20b dargestellt, ist beim Einspannen darauf zu achten, dass die Achse des Bohrers mit der symmetrischen Mittelebene des Prismenblocks fluchtet, um sicherzustellen, dass die Mittellinie des Bohrlochs durch die Achse des Werkstücks verläuft.

3) Größere Werkstücke oder solche, die sich nicht mit einem Maschinenschraubstock einspannen lassen, können mit Spannplatten, Schrauben und Muttern direkt auf dem Bohrtisch befestigt werden. Wie in Abbildung 20c gezeigt, ist beim Einrichten der Spannplatte darauf zu achten, dass der Abstandshalter so nah wie möglich am Werkstück liegt, um die Spannkraft auf das Werkstück zu erhöhen und zu verhindern, dass sich die Spannplatte verbiegt oder verformt.

Die Schrauben der Aufspannplatte sollten so nah wie möglich am Werkstück sein, und der Abstandhalter sollte etwas höher als die Aufspannfläche des Werkstücks sein, um eine größere Spannkraft zu gewährleisten und zu verhindern, dass sich das Werkstück während des Spannvorgangs bewegt. Handelt es sich bei der Spannfläche um eine bearbeitete Oberfläche, verwenden Sie eine Schutzunterlage, um Eindrückungen zu vermeiden.

4) Wie in Abbildung 20d gezeigt, kann das Werkstück beim Bohren von kleinen Löchern in kleinen Werkstücken oder dünnen Platten auf einen Anschlagblock gelegt und mit einem Handschraubstock eingespannt werden.

(4) Auswahl der Schnittparameter

1) Konzept der Schnittparameter

Die Schnittgeschwindigkeit beim Bohren bezieht sich auf die lineare Geschwindigkeit eines Punktes auf dem Bohrerdurchmesser während des Bohrens. Die Beziehung zwischen der Schnittgeschwindigkeit v und der Drehzahl n ist

v =πdn/1000

Dabei ist d der Bohrerdurchmesser (mm) und n die Spindeldrehzahl (U/min).

② Vorschubgeschwindigkeit f

Die Vorschubgeschwindigkeit bezieht sich auf den Weg, den der Bohrer bei jeder Umdrehung der Spindel entlang der Spindelachse zurücklegt.

2) Allgemeine Methoden zur Auswahl von Drehzahl und Vorschubgeschwindigkeit

Auf die Oberflächenrauheit von Bohrungen hat die Schnittgeschwindigkeit in der Regel einen größeren Einfluss als die Vorschubgeschwindigkeit, während die Vorschubgeschwindigkeit einen größeren Einfluss auf die Bohrungseffizienz hat als die Schnittgeschwindigkeit. Im Allgemeinen hat die Vorschubgeschwindigkeit eine größere Auswirkung als die Drehgeschwindigkeit. Die Drehzahl und der Vorschub für das Bohren sollten auf der Grundlage von Faktoren wie Härte und Festigkeit des Werkstücks, Lochdurchmesser, Tiefe und erforderliche Oberflächenrauheit des bearbeiteten Lochs ausgewählt werden.

Im Allgemeinen: Beim Bohren von weichen Materialien wie weichem Stahl (meist kohlenstoffarmer Stahl) und Nichteisenmetallen MetalleBeim Bohren harter Werkstoffe (z. B. Stahl mit hohem Kohlenstoffgehalt, Gusseisen) sollte die Drehzahl relativ niedrig und der Vorschub relativ gering sein.

Beim Bohren von Löchern mit kleinem Durchmesser sollte die Drehzahl höher und der Vorschub kleiner sein; beim Bohren von Löchern mit großem Durchmesser sollte die Drehzahl niedriger und der Vorschub größer sein; beim Bohren von tiefen Löchern sollten sowohl die Schnittgeschwindigkeit als auch der Vorschub mit niedrigeren Werten gewählt werden. Für die spezifische Auswahl wird auf die entsprechenden Schneidhandbücher verwiesen.

(5) Probebohrungen

1) Positionierung des Bohrers

Bei der hier beschriebenen Bohrerpositionierung wird die Bohrerspitze vor dem Bohren in die Körnerspitze gesetzt. Konkret bedeutet das: Vor dem Starten der Bohrmaschine den Bohrer absenken, die Bohrerspitze zunächst in die Körnerspitze setzen, dann den Bohrer anheben, den Bohrer manuell gegen den Uhrzeigersinn drehen und den Bohrer wieder absenken. Wenn die Bohrerspitze wieder genau in die Körnerspitze fällt, zeigt dies an, dass die Bohrerspitze mit der Lochmitte ausgerichtet ist (in zwei senkrechten Richtungen beobachten).

Wenn die Bohrerspitze nicht in die Körnermarke fällt, liegt ein Fehler in der Ausrichtung vor. Verschieben Sie die Werkstückposition leicht und wiederholen Sie den Positionierungsvorgang, bis die Bohrerspitze in die Mitte der Körnermarkierung fällt.

2) Probebohrungen

Wie in Abbildung 21 dargestellt, sollte nach korrekter Positionierung zunächst eine flache Grube mit einem Durchmesser von etwa 1/3 des tatsächlichen Lochdurchmessers gebohrt werden. Wenn die gebohrte konische Vertiefung nicht konzentrisch mit der gezeichneten Lochumfangslinie oder nicht gleich weit von den Kanten der quadratischen Linie entfernt ist, zeigt dies an, dass die Lochposition nicht mittig ist. Zu diesem Zeitpunkt kann das Werkstück bewegt werden oder die Spindel der Bohrmaschine (beim Bohren mit einem Radialbohrer) kann zur Einstellung bewegt werden.

Die wichtigsten Punkte für die Einstellung sind: Senken Sie den Bohrer mit sehr geringem Vorschub ab, während Sie das Werkstück langsam in die gleiche Richtung wie die Abweichung schieben und allmählich anpassen. Es sollte auch beachtet werden, dass, wenn der Außenkreis der testgebohrten konischen Grube bereits die Größe des Lochdurchmessers erreicht hat und die Lochposition immer noch schief ist, es schwierig ist, weiter zu korrigieren.

(6) Manueller Vorschubbetrieb

Sobald die Probebohrung die Positionsanforderungen für das Loch erfüllt, kann die Bohrung fortgesetzt werden.

Wie in Abbildung 22 dargestellt, sollte beim manuellen Vorschub die angewandte Kraft nicht dazu führen, dass sich der Bohrer verbiegt, um eine Schiefstellung der Lochachse zu vermeiden; beim Bohren von Löchern mit kleinem Durchmesser oder tiefen Löchern sollte die Vorschubkraft gering sein, und der Bohrer sollte häufig zurückgezogen werden, um Späne zu entfernen, um ein Verstopfen der Späne und einen Bruch des Bohrers zu verhindern. Wenn die Bohrtiefe das Dreifache des Durchmessers erreicht, muss der Bohrer zurückgezogen werden, um die Späne zu entfernen; wenn das Loch durchbohrt werden soll, muss die Vorschubkraft reduziert werden, um einen plötzlichen übermäßigen Vorschub zu vermeiden, der den Schneidewiderstand erhöht und zum Bruch des Bohrers oder zu Unfällen führt, bei denen sich das Werkstück mit dem Bohrer dreht.

5. Bohrverfahren für verschiedene Arten von Löchern

(1) Bohren von Werkstücken aus dünnem Blech

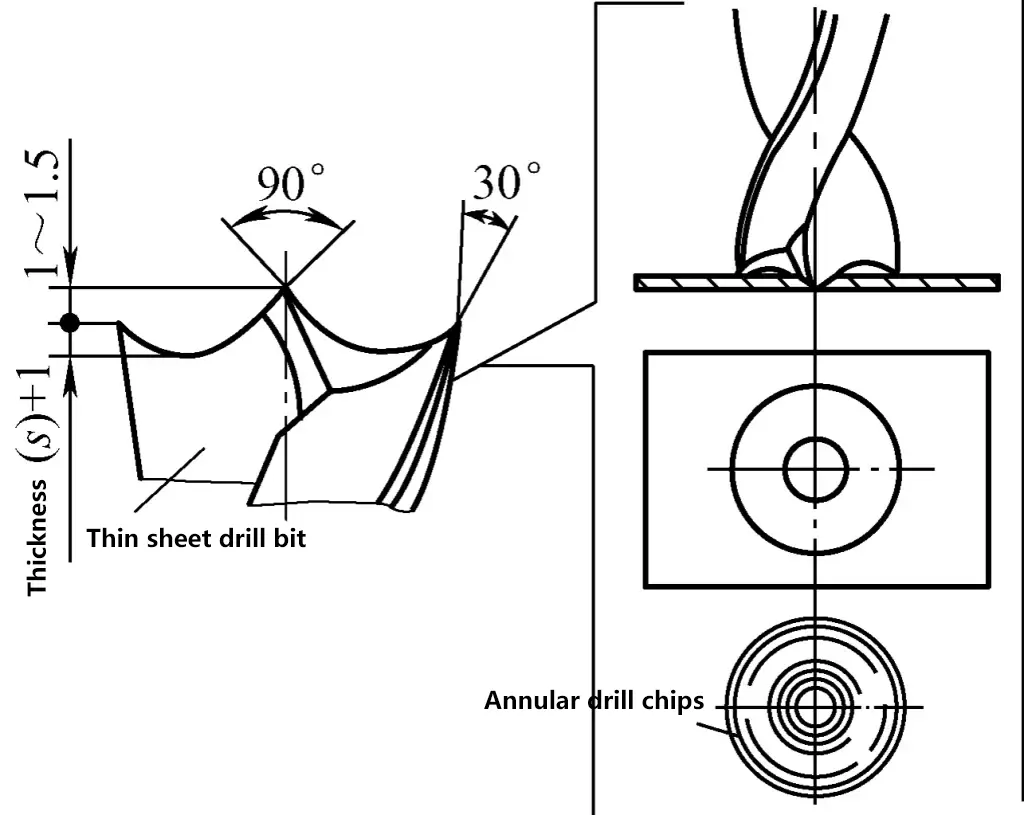

1) Bohren mit dünnen Plattenbohrern

Beim Bohren dünner Platten mit Standard-Spiralbohrern verliert der Bohrer leicht die Kontrolle über seine Zentrierung, was zu polygonalen Löchern führt (siehe Abbildung 23). Wenn die Vorschubgeschwindigkeit groß ist, kann es zu Unfällen durch "Eintauchen" oder Bruch des Bohrers kommen. Daher sollten für das Bohren dünner Platten dünne Plattenbohrer verwendet werden, wie in Abbildung 24 dargestellt.

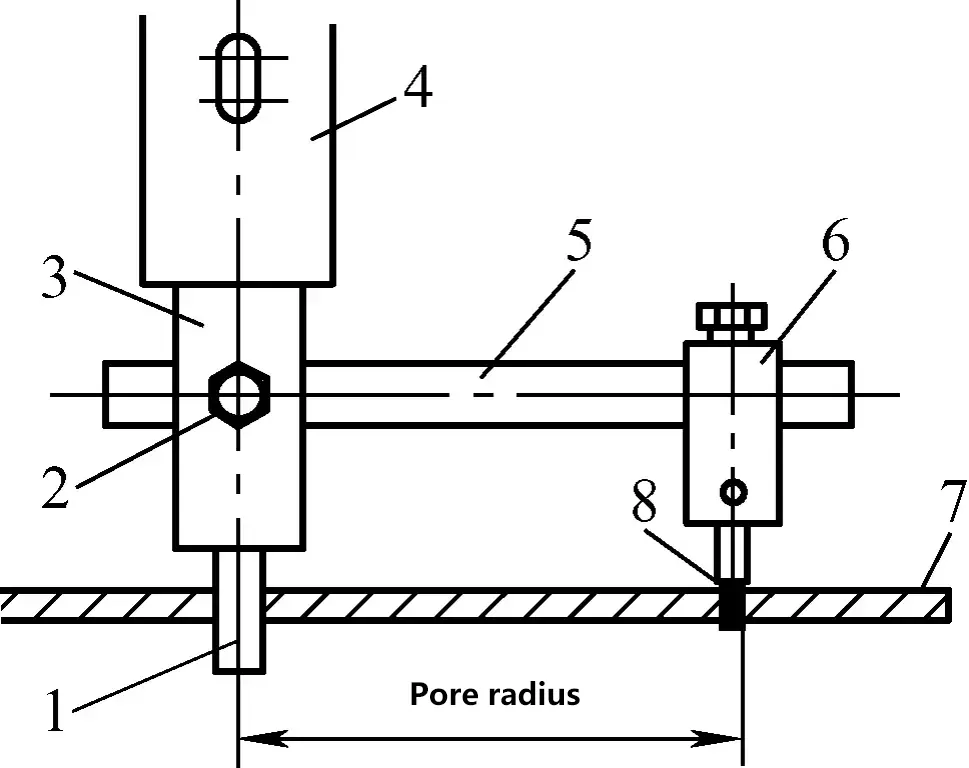

2) Verfahren zum Schneiden großer Löcher in dünne Bleche mit einem Schneidstab

Wie in Abbildung 25 gezeigt, kann bei großen Löchern in dünnen Platten die Schneidstabmethode verwendet werden. Vor dem Bohren sollte das Werkstück fest eingespannt werden. Während des Bohrens sollte die Spindeldrehzahl langsam und die Vorschubgeschwindigkeit gering sein. Wenn das Werkstück kurz vor dem Durchtrennen steht, stoppen Sie den Vorschub, und der nicht durchtrennte Teil kann mit einem Hammer abgeklopft werden.

1-Führungsstab

2-Befestigungsschraube

3-Schneidestab

4-Bohrmaschinen-Spindel

5-Unterstützung

6-Werkzeughalter

7-Dünnes Stahlblech

8-Schneidwerkzeug

(2) Bohren auf zylindrischer Außenfläche

Wie in Abbildung 26 gezeigt, müssen Sie beim Bohren von Löchern senkrecht zur Achse und durch die Mitte auf der Außenfläche eines zylindrischen Werkstücks zuerst das zylindrische Werkstück auf ein V-förmiges Eisen legen und dann wie folgt vorgehen:

1-Zylindrisches Werkstück

2-Bohrer

3-Druckplatte

4-Zahnscheibe

5-Quadrat-Lineal

- Verwenden Sie die Bohrspitze, um die mittlere Position des V-förmigen Eisens zu bestimmen.

- Verwenden Sie ein Lineal, um die Mittellinie der Stirnseite des Werkstücks zu bestimmen.

- Richten Sie die Bohrspitze auf die Mitte des Lochs aus, führen Sie eine Probebohrung durch und bohren Sie dann das Loch.

Wenn für das Bohrloch eine hohe Präzision erforderlich ist, sollte auch das Werkstück richtig befestigt werden.

(3) Bohren von Überbrückungslöchern

Um eine relative Verschiebung der kombinierten Teile zu verhindern, werden häufig Stifte oder Schrauben zum Stoppen oder Fixieren verwendet, wie in Abbildung 27 dargestellt. Dies erfordert das Bohren von Löchern zwischen zwei kombinierten Teilen, was gemeinhin als Bohren von Überbrückungslöchern bezeichnet wird.

Beim Bohren von Überbrückungslöchern neigt der Bohrer oft dazu, zu einer Seite des Teils abzuweichen, insbesondere wenn die beiden Teile aus unterschiedlichen Materialien bestehen. Der Bohrer weicht leicht in Richtung des Teils aus weicherem Material ab, was zu einem größeren halbkreisförmigen Loch auf dem Teil aus weichem Material und einem kleineren halbkreisförmigen Loch auf dem Teil aus hartem Material führt. Zur Vermeidung oder Verringerung der Bohrlochabweichung können daher die folgenden Maßnahmen gleichzeitig ergriffen werden:

Maßnahme 1: Wenn Sie vor dem Bohren eine Körnermarkierung anbringen, sollte die Körnermarkierung leicht zur Seite des härteren Materials geneigt sein.

Maßnahme 2: Wenn die Tiefe des zu bohrenden Lochs nicht groß ist, versuchen Sie, einen kurzen Bohrer zu verwenden oder die Länge des aus dem Bohrfutter herausragenden Bohrers zu verkürzen, so dass er etwas länger als die Bohrtiefe ist. Dadurch wird die Steifigkeit des Bohrers erhöht und seine Durchbiegung während des Bohrvorgangs verringert.

Maßnahme 3: Schleifen Sie die Meißelkante des Bohrers auf weniger als 0,5 mm, um den axialen Widerstand des Meißelkantenbereichs des Bohrzentrums zu verringern. Dies erleichtert nicht nur die genaue Positionierung der Bohrerspitze beim Anbohren, sondern verringert auch die durch die Schärfe des Bohrers bedingte Abweichung.

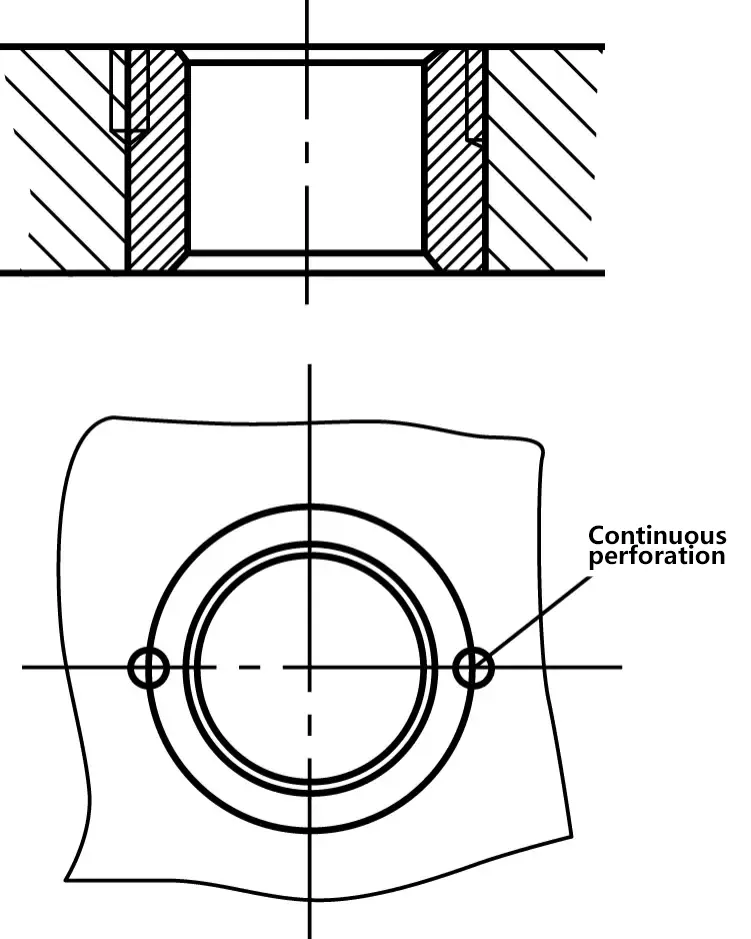

(4) Passende Bohrlöcher

Bei der Installation vor Ort oder bei Wartungsarbeiten ist es oft notwendig, die Bohrlöcher anzupassen, wie in Abbildung 28 dargestellt. Aus Abbildung 28 ist ersichtlich, dass die Löcher im Gerätesockel bereits bei der Herstellung gebohrt wurden, was das Bohren von Bolzenverbindungslöchern in den Installationsgrundrahmen (Kanalstahl) durch die Methode der passenden Bohrung erfordert.

Gängige Methoden zum Anpassen von Bohrlöchern bei Installationsarbeiten sind:

1) Nachdem Sie die Position der vorhandenen Löcher (Lochdurchmesser und -abstand) gemessen haben, markieren Sie die Linien für den Lochdurchmesser und die Position der Löcher auf der zu bohrenden Oberfläche (z. B. auf der Oberseite des Installationskanalstahls) und fahren dann mit dem Bohren fort.

2) Verwenden Sie die Markierungsmethode (siehe Einheit Drei Markierung), um die Mitte des passenden Bohrlochs zu bestimmen, und fahren Sie dann mit dem Bohren fort.

3) Richten Sie die beiden zu bohrenden Teile in der richtigen Position zueinander aus und spannen Sie sie zusammen. Führen Sie dann einen Bohrer mit demselben Durchmesser wie das vorhandene Loch durch das vorhandene Loch, um eine flache Grube zu erzeugen, die die Position des zu bohrenden Lochs auf der zu bearbeitenden Oberfläche (z. B. der Oberseite des Installationskanalstahls) markiert. Entfernen Sie das Teil mit dem vorhandenen Loch und fahren Sie dann mit dem Bohren fort.

(5) Verwendung von Bohrschablonen für Bohrvorgänge

Beim Bohren von Löchern in Chargen können Bohrschablonen als Führungswerkzeuge für das Bohren verwendet werden. Diese Methode verbessert nicht nur die Effizienz der Bohrung, sondern gewährleistet auch die Qualitätsanforderungen an die Bohrung, wie in Abbildung 29 dargestellt.

1-Bohrer-Körper

2-Workpiece

3-Offene Waschmaschine

4-Mittelwelle

5-Bohrschablone

(6) Verfahren zum Bohren kleiner Löcher

1) Probleme beim Bohren kleiner Löcher

- Ein kleiner Lochdurchmesser führt zu einer unzureichenden Bohrerfestigkeit und zu Schwierigkeiten bei der Spanabfuhr, wodurch der Bohrer bruchgefährdet ist.

- Wie bereits erwähnt, sollte beim Bohren kleiner Löcher eine höhere Drehzahl verwendet werden. Die Schnitttemperatur an der Kontaktfläche zwischen Bohrer und Werkstück ist relativ hoch und die Wärme kann nur schwer abgeführt werden, wodurch der Bohrer schnell verschleißt.

- Beim Bohren wird in der Regel ein manueller Vorschub verwendet, wodurch es schwierig ist, eine gleichmäßige Vorschubkraft aufrechtzuerhalten. Eine kleine Unachtsamkeit kann leicht zu einer Beschädigung des Bohrers führen.

- Der Bohrer hat eine geringe Steifigkeit und lässt sich leicht verbiegen, vor allem wenn die Bohrerspitze auf hohe oder zu harte Stellen trifft, wodurch der Bohrer von seiner ursprünglichen Position abweicht. Dies führt nicht nur zu schiefen Bohrungen, sondern auch zu einem leichten Bruch des Bohrers.

2) Gemeinsame Methoden für das Bohren kleiner Löcher

Unterschiedliche Anforderungen an die Bearbeitung kleiner Löcher führen zu unterschiedlichen Bearbeitungsmethoden, so dass der Bohrprozessplan auf der Grundlage der spezifischen Umstände festgelegt werden sollte. Im Folgenden werden einige Methoden und Vorsichtsmaßnahmen für das Bohren kleiner Löcher beschrieben.

① Wählen Sie eine Bohrmaschine mit höherer Präzision. Höhere Präzisionsbohrmaschinen haben eine bessere Rotationsgenauigkeit der Spindel, was zu einem geringeren Taumeln des Bohrers und einer geringeren Axialkraft während des Bohrens führt, was zu einer besseren Bohrstabilität beiträgt.

② Verwenden Sie zunächst einen Zentrierbohrer, um ein Zentrierloch zu erstellen, und verwenden Sie dann einen Bohrer mit kleinem Durchmesser zum Bohren.

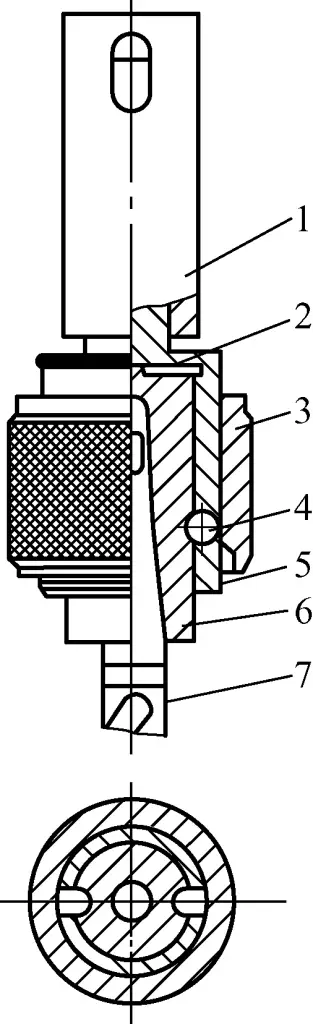

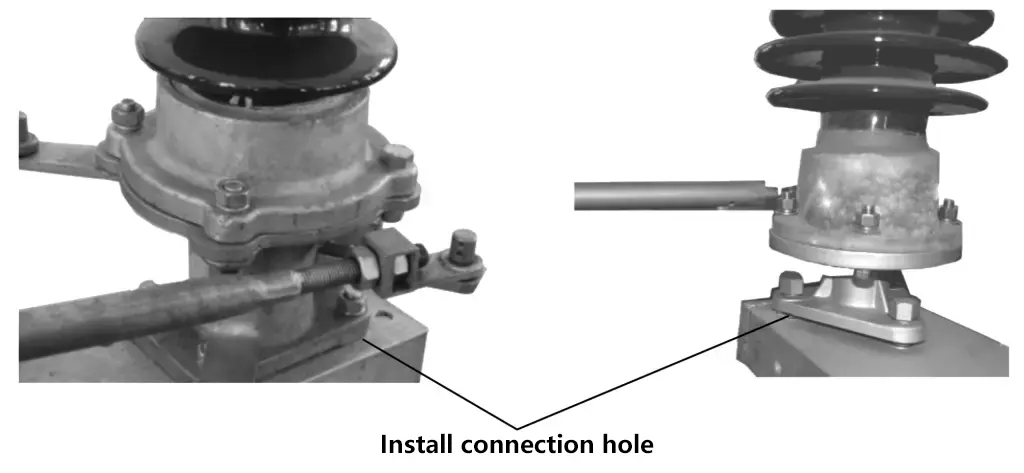

③ Wenn der Bohrerdurchmesser zu klein ist, um von einem Universalbohrfutter eingespannt zu werden, umwickeln Sie den Bohrerschaft nicht mit Sandpapier oder Papier, um ihn zum Einspannen zu verdicken. Verwenden Sie stattdessen ein kleines Bohrfutter oder ein Spezialbohrfutter. Es gibt viele Arten von Spezialbohrfuttern, aber ihre Spannprinzipien sind im Grunde die gleichen. Ein elastisches Bohrfutter, wie in Abbildung 30 dargestellt, kann zum Beispiel zum Spannen kleiner Bohrer verwendet werden.

Bei Verwendung des in Abbildung 30 gezeigten elastischen Bohrfutters sind der Außenkegel und die Abmessungen entsprechend dem Durchmesser des einzuspannenden Bohrers zu wählen. Das Innenloch d sollte 0,05 mm größer sein als der Durchmesser des einzuspannenden Bohrers.

Zunächst wird das Bohrfutter in die Kegelbohrung der Bohrmaschinenspindel oder in die Standardbohrhülse eingesetzt, dann wird der Bohrer eingesetzt und schließlich das Bohrfutter von unten festgezogen. An diesem Punkt wird das Bohrfutter einem radialen Druck ausgesetzt, wodurch sich die elastische Öffnung zusammenzieht und den Bohrer festklemmt.

④ Die Schnittgeschwindigkeit für das Bohren kleiner Löcher kann auf der Grundlage von Erfahrungswerten gewählt werden. Bei allgemeinen Präzisionsbohrmaschinen sollte die Drehzahl bei einem Bohrerdurchmesser von 2-3 mm bei 1500-2000 U/min liegen; für Bohrerdurchmesser unter 1 mm wird eine Drehzahl von 2000-3000 U/min empfohlen.

Wenn Sie mit dem Bohren kleiner Löcher beginnen, sollte die Vorschubkraft gering sein, um zu verhindern, dass sich der Bohrer verbiegt und abrutscht, und um die richtige Ausgangsposition des Lochs zu gewährleisten.

Beim Vorschub kleiner Löcher sollte das Handgefühl gut kontrolliert werden. Wenn der Bohrer abprallt, sollte ein intermittierender Vorschub mit geringerer Vorschubkraft erfolgen, damit der Bohrer und der Vorschubmechanismus durch ihren eigenen Rückprall puffern können, um ein Brechen des Bohrers zu verhindern.

Wenn Sie kleine Löcher bohren, ziehen Sie den Bohrer häufig zurück, um Späne zu entfernen und Schneidflüssigkeit hinzuzufügen.

6. Beispiele für Bohrungen

Wie in der vorherigen Abbildung gezeigt, handelt es sich um eine 5 mm dicke Probeplatte aus A3-Stahl. Das Markierungsverfahren vor der Bearbeitung wurde in Referat 3 ausführlich beschrieben. Im Folgenden wird der wichtigste technische Prozess - das Bohren - bei der Bearbeitung dieser Probeplatte analysiert:

1) Aufgrund der großen Gesamtgröße und der großen Lochdurchmesser (z. B. ϕ35mm, R34mm, R19mm drei Löcher) dieser Probenplatte kann sie nicht eingespannt und auf einer Tischbohrmaschine oder Vertikalbohrmaschine gebohrt werden. Nach der Analyse kann das Bohren nur mit einer Radialarm-Bohrmaschine durchgeführt werden.

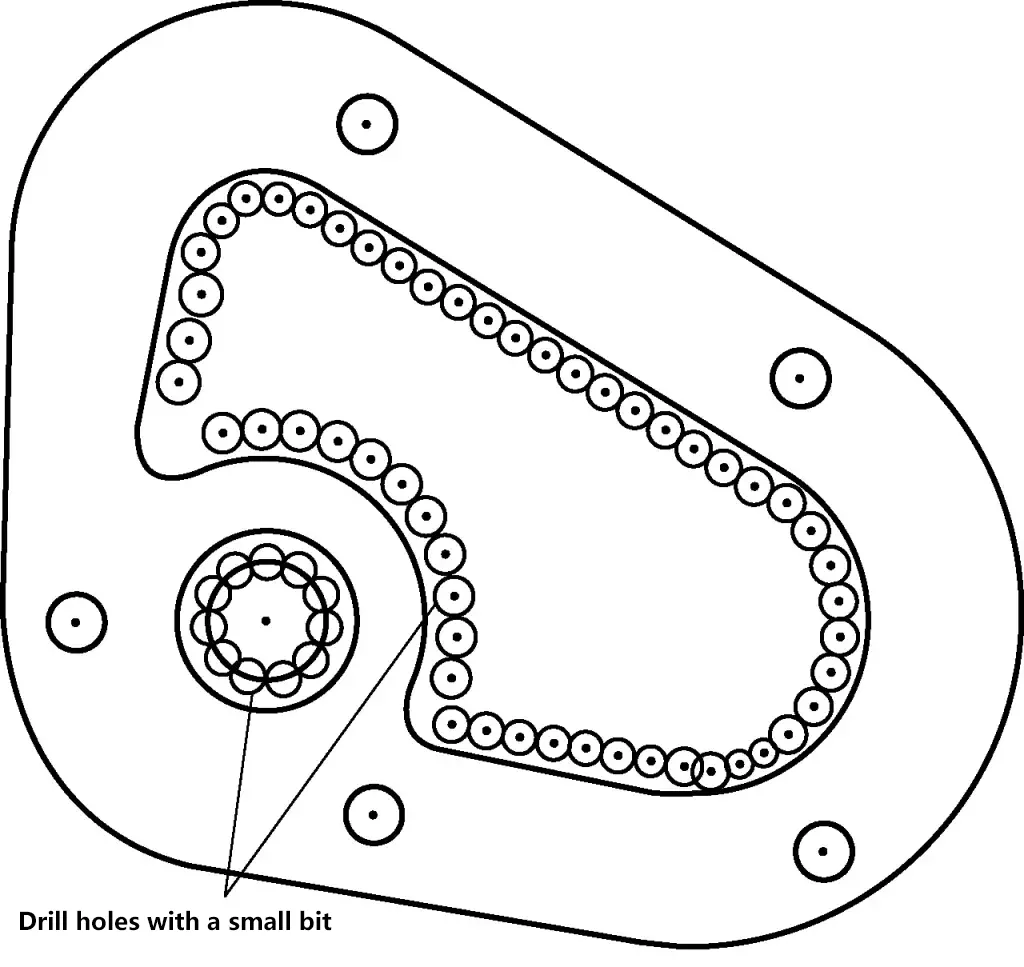

2) Zusätzlich zu den auf der Zeichnung markierten Löchern, die bearbeitet werden müssen, impliziert diese Musterplatte auch die Bearbeitung von "Reliefbohrungen". Das heißt, mit kleinen Bohrern (hier werden ϕ5mm oder ϕ6mm Bohrer verwendet) werden Löcher in den inneren Hohlraum der Musterplatte gebohrt, dann werden Flachmeißel oder Schlitzmeißel verwendet, um den inneren Hohlraum in Form zu meißeln und so das anschließende Feilen vorzubereiten. Das Reliefverfahren für diese Probeplatte ist in Abbildung 31 dargestellt.

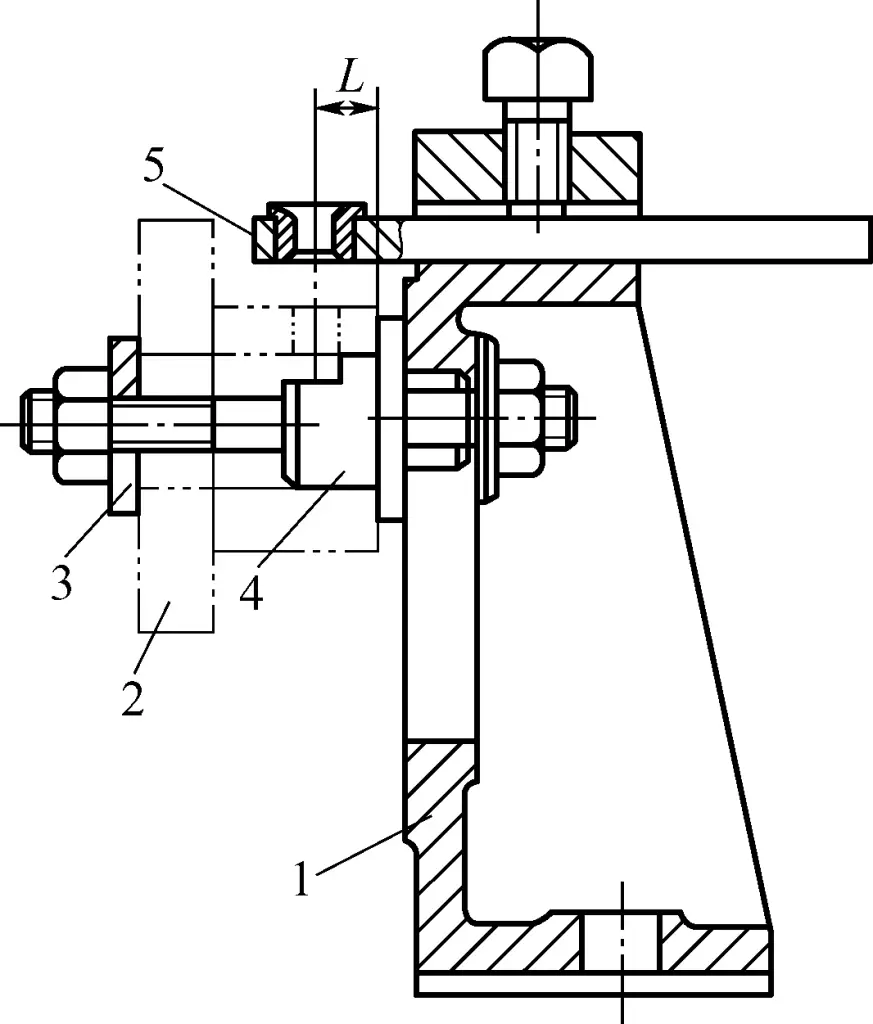

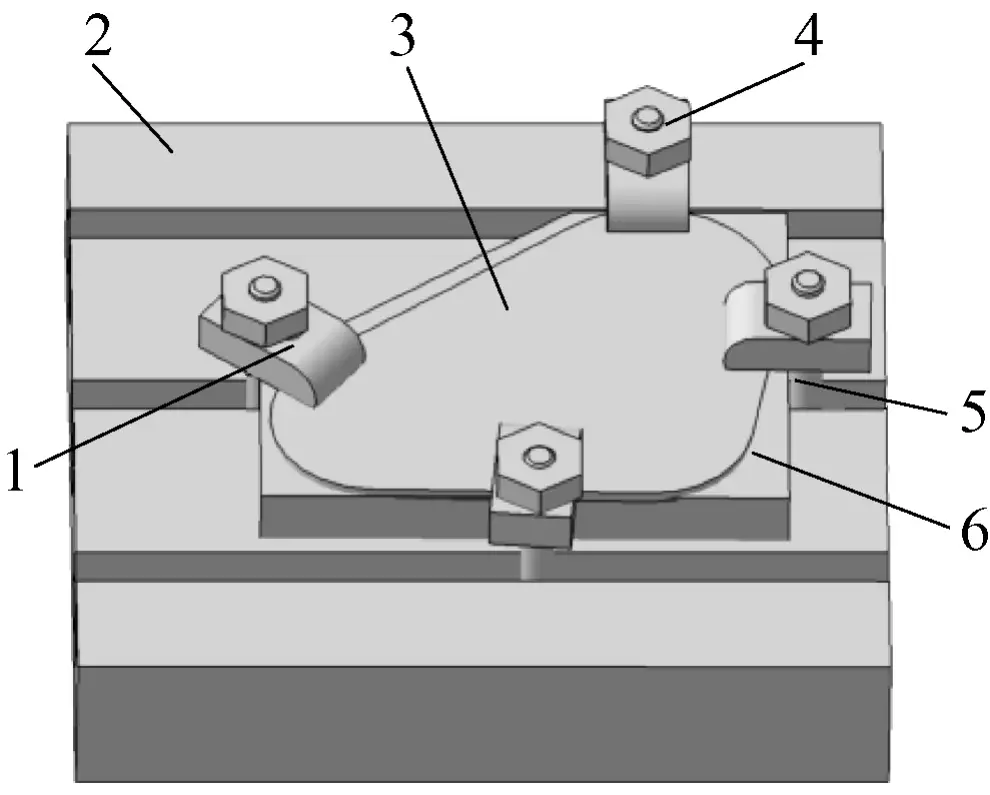

3) Die Idee ist, dass, wenn diese Probeplatte vernünftig positioniert und sicher auf der Radialarm-Bohrmaschine eingespannt werden kann, dann können alle Löcher in der Probeplatte auf einmal bearbeitet werden, ohne dass eine zweite Einspannung erforderlich ist. Zu diesem Zweck wurde die T-Nut des Bohrarbeitstisches für die Installation verwendet, wie in Abbildung 32 gezeigt.

1-Druckplatte

2-Bohr-Arbeitstisch

3-Workstück wird bearbeitet

4-Mutter der Druckplatte

5-T-Schraube

6-Hartholzblock

4) Legen Sie, wie in Abbildung 32 gezeigt, ein flaches Hartholzbrett von bestimmter Dicke (im Allgemeinen mehr als 20 mm) unter das zu bearbeitende Werkstück, führen Sie dann die T-Schraube in die T-Nut des Bohrertisches ein, drücken Sie die Druckplatte herunter und ziehen Sie die Druckplattenmutter fest. Damit ist die Installation des Werkstücks auf der Bohrmaschine abgeschlossen.

5) Bei der Installation des Werkstücks sind mehrere Punkte zu beachten:

Das ausgewählte Hartholzbrett sollte sowohl auf der Ober- als auch auf der Unterseite flach sein. Andernfalls kommt es beim Einspannen nicht nur zu einer Verformung des zu bearbeitenden Werkstücks, sondern auch zu einer Beeinträchtigung der Sicherheit und Stabilität beim Bohren.

②Die Druckplatten sinnvoll auslegen und positionieren. Wie in Abbildung 32 dargestellt, werden vier Druckplatten entsprechend der Form und Größe des Werkstücks ausgelegt, so dass das Werkstück während des Bohrvorgangs stillsteht und die zu bohrenden Bereiche des Werkstücks vermieden werden.

Die Anzugsreihenfolge und das Anzugsdrehmoment der Druckplattenmuttern sollten angemessen sein. Wie beim Anziehen von Gruppenschrauben sollten sie nicht nur diagonal angezogen werden, sondern die Muttern sollten auch schrittweise angezogen werden; die Anzugskraft sollte weder zu groß noch zu klein sein. Eine zu geringe Anzugskraft beeinträchtigt die sichere Positionierung, während eine zu hohe Anzugskraft zu einer Verformung des Werkstücks führt.

6) Da die Platte relativ dünn ist (5 mm dick), sollten zum Bohren dünne Plattenbohrer verwendet werden.

7) Bohren des R34-mm-Lochs. Da R34mm relativ groß ist, ist das direkte Bohren mit einem ϕ68mm-Bohrer weder sicher noch wirtschaftlich. Daher gibt es zwei Methoden für die Bearbeitung des R34-mm-Lochs:

Verwenden Sie zunächst einen kleinen Bohrer (ϕ5mm oder ϕ6mm), um Entlastungslöcher zu bohren (siehe Abbildung 31), und verwenden Sie dann eine halbrunde Feile oder eine Rundfeile zur Bearbeitung.

Wie bereits erwähnt, verwenden Sie die Methode zum Bohren großer Löcher in dünne Platten.

8) Die Bearbeitung von ϕ35mm und R19mm Löchern kann mit den folgenden zwei Methoden erfolgen:

①Direktes Bearbeiten mit ϕ35mm und ϕ38mm Dünnblechbohrern. Da diese Methode weniger sicher und wirtschaftlich ist, sollte sie nach Möglichkeit vermieden werden.

Verwenden Sie zunächst kleine Bohrer (ϕ5mm oder ϕ6mm), um Entlastungslöcher zu bohren (siehe Abbildung 31), und verwenden Sie dann eine halbrunde Feile oder eine Rundfeile zur Bearbeitung.

9) Zum Bohren der fünf ϕ11mm-Löcher sollten dünne Plattenbohrer verwendet werden.

10) Es ist strengstens verboten, beim Bohren und Reiben einen automatischen Werkzeugvorschub zu verwenden.

7. Analyse der Bohrungsqualität (siehe Tabelle 3)

Tabelle 3 Analyse der Ursachen für Bohrungsprobleme

| Problem aufgetreten | Analyse der Hauptursache | Vorbeugende Maßnahmen | ||

| Bohrlochdurchmesser und Rundheit beim Bohren außerhalb der Toleranz | Die beiden Schneidkanten des Bohrers sind ungleich lang und asymmetrisch | Schleifen des Bohrers entsprechend den Anforderungen | ||

| Übermäßiges Taumeln des Bohrers | Übermäßiges Taumeln der Bohrspindel | Reparatur der Bohrmaschine | ||

| Schräg eingesetzter Bohrer im Bohrfutter | Setzen Sie den Bohrer richtig ein | |||

| Bohrerschaft verschlissen, Rundheit oder Zylindrizität außerhalb der Toleranz | Ersetzen Sie den Bohrer | |||

| Schraubstock bewegt sich beim Bohren | Körnerspitze zu klein, die Meißelkante des Bohrers tritt nicht in die Körnerspitze ein, was dazu führt, dass sich der Schraubstock bewegt, wenn man manuell Druck ausübt, um mit dem Bohren zu beginnen | Vergrößern Sie die Körnermarke nach korrekter Positionierung, damit der Bohrer richtig zentriert werden kann. | ||

| Schlechter Kontakt zwischen der Basis des Schraubstocks und der Oberfläche des Bohrtisches, wodurch sich der Schraubstock bewegt | Reparatur des Schraubstocks und des Bohrtisches | |||

| Unzureichender Griff am Schraubstockgriff, wodurch sich der Schraubstock beim Bohren bewegt | Halten Sie den Schraubstock richtig fest (verwenden Sie ggf. T-Schrauben zur Sicherung des Schraubstocks) | |||

| Genauigkeit der Bohrlochposition außerhalb der Toleranz beim Bohren | Markierungsfehler | Kontrolle und Überprüfung nach der Markierung | ||

| Ungenaue Körnermarke (nicht am Schnittpunkt zweier Mittellinien) | Positionieren Sie die Körnermarke nach der korrekten Methode | |||

| Werkstück bewegt sich beim Bohren | Schraubstock bewegt sich beim Bohren (wie oben erwähnt) | |||

| Werkstück nicht fest eingespannt | Spannen Sie das Werkstück mit der richtigen Methode fest ein | |||

| Bohrachse ist gekippt | Bohrer steht nicht senkrecht auf der Werkstückoberfläche | 1) Überprüfen Sie die Rechtwinkligkeit des Bohrers zur Werkstückoberfläche mit einem Winkel Rechtwinkligkeit; 2) Prüfen Sie die Parallelität der Werkstückoberfläche mit der Oberseite der Schraubstockbacken unter Verwendung eines Stahllineals oder Anreißblocks | ||

| Bohrloch ist verbogen | Manuelle Vorschubgeschwindigkeit ist zu hoch | Wählen Sie die manuelle Vorschubgeschwindigkeit entsprechend den Anforderungen des Bohrprozesses | ||

| Zwangskorrektur, wenn beim Bohren festgestellt wird, dass die Mitte des Lochs nicht stimmt | Während der Probebohrung die versetzte Lochposition einstellen nach den Prinzipien der Lochpositionierung | |||

| Die Innenwandrauhigkeit des Lochs ist zu hoch | Die Schneide des Bohrers ist nicht scharf | Schärfen Sie den Bohrer, um die Anforderungen an die Schärfe der Schneide zu erfüllen | ||

| Übermäßige Vibrationen während Bohrerschneidverfahren | Übermäßige Spindelvibrationen | Reparatur der Bohrmaschine | ||

| Bohrer nicht richtig eingespannt | Den Bohrer wieder einspannen | |||

| Der Freiwinkel des Bohrers ist zu groß | Schleifen des Bohrerfreistellungswinkels entsprechend den Anforderungen | |||

| Die Vorschubgeschwindigkeit ist zu hoch | Wählen Sie einen angemessenen Bohrvorschub auf der Grundlage von Faktoren wie Werkstückmaterial und Lochdurchmesser | |||

| Unzureichende Kühlung und Schmierung beim Bohren | Rechtzeitiges Auftragen von Schneidflüssigkeit beim Bohren | |||

| Die Schneide des Bohrers ist abgenutzt | Die Bohrgeschwindigkeit ist zu hoch | Wählen Sie die Bohrgeschwindigkeit entsprechend den Anforderungen des Bohrprozesses | ||

| Unzureichende Kühlung und Schmierung | Für ausreichende Kühlung und Schmierung sorgen | |||

| Nichtauswahl des geeigneten Bohrerschneidwinkels in Abhängigkeit von Material und Härte | Wählen Sie den Schneidwinkel des Bohrers entsprechend den Anforderungen des Bohrprozesses | |||

| Bruch des Bohrers | Die Schneide des Bohrers ist nicht scharf | Schärfen Sie den Bohrer | ||

| Das Werkstück ist lose oder der Schraubstock bewegt sich, wodurch der Bohrer gewaltsam verdreht wird und bricht. | Spannen Sie das Werkstück entsprechend den Prozessanforderungen sicher ein, verhindern Sie die Bewegung des Schraubstocks während des Bohrens (verwenden Sie ggf. T-Schrauben zur Fixierung des Schraubstocks) | |||

| Überhöhte Vorschubkraft | Vorschubkraft je nach Material und Lochdurchmesser wählen | |||

| Falsche Wahl von Drehzahl und Vorschubgeschwindigkeit | Auswahl der Bohrgeschwindigkeit und des Vorschubs entsprechend den Anforderungen des Bohrprozesses | |||

| Versäumnis, die Vorschubgeschwindigkeit zu reduzieren, wenn das Loch kurz vor dem Durchbruch steht | Reduzieren Sie den Vorschub, wenn das Loch kurz vor dem Durchbruch ist | |||

| Späne verstopfen die Flöten | Ziehen Sie den Bohrer regelmäßig zurück, um Späne zu entfernen. | |||

8. Sicherheitsverfahren für das Bohren

- Beim Bohren müssen die Hemdsärmel angezogen werden, Handschuhe sind nicht erlaubt, und Baumwollabfälle oder Lappen sollten nicht in den Händen gehalten werden.

- Das Werkstück muss sicher eingespannt sein, um eine Verschiebung während des Bohrens zu verhindern. Das Halten des Werkstücks mit der Hand während des Bohrens ist nicht zulässig.

- Wenn Sie die Geschwindigkeit an der Bohrmaschine ändern, halten Sie die Maschine zuerst an und ändern Sie dann die Geschwindigkeit.

- Benutzen Sie nicht die Hände, um Späne zu entfernen, und blasen Sie Späne nicht mit dem Mund weg. Verwenden Sie Haken und Bürsten und räumen Sie Späne nur bei angehaltener Maschine ab.

- Treffen Sie beim Bohren von Durchgangslöchern geeignete Maßnahmen (z. B. Unterlegen des Werkstücks mit einem Unterlegklotz), um eine Beschädigung des Tisches oder des Schraubstocks zu vermeiden.

- Beim axialen Vorschub sollte der Vorschubdruck nicht zu hoch sein, und es ist darauf zu achten, dass der Bohrer zu geeigneten Zeitpunkten zurückgezogen wird, um Späne zu entfernen.

- Wenn das Loch kurz vor dem Durchbruch steht, nimmt der Bohrwiderstand ab, und der Vorschubdruck sollte entsprechend reduziert werden, um Unfälle wie Bohrerschäden oder Werkstückauswurf aufgrund des Hängenbleibens des Bohrers am Lochrand zu vermeiden.

- Versuchen Sie nicht, das Bohrfutter zu greifen, bevor die Bohrmaschine vollständig zum Stillstand gekommen ist. Verwenden Sie immer den Bohrfutterschlüssel, um das Bohrfutter zu spannen oder zu lösen, und verwenden Sie keine anderen Werkzeuge, um es zu schlagen.

- Legen Sie keine Messwerkzeuge oder andere nicht zugehörige Werkzeuge und Vorrichtungen auf den Arbeitstisch der Bohrmaschine.