I. Verarbeitung der Bohrungen

Bohren ist ein Verfahren zur Bearbeitung von Löchern in einem Werkstück mit Hilfe eines Bohrers. Bei der Bearbeitung eines Werkstücks auf einer Bohrmaschine wird das Werkstück im Allgemeinen fixiert, und das Werkzeug rotiert (Hauptbewegung), während es sich axial bewegt (Vorschubbewegung).

1. Merkmale und Anwendungen von Bohrungen

(1) Prozessmerkmale

- Der Bohrer schneidet in einem halbgeschlossenen Zustand, wobei ein großer Teil des Metalls abgetragen wird, was die Spanabfuhr erschwert.

- Durch die starke Reibung entsteht viel Wärme, was die Wärmeabfuhr erschwert und die Schnitttemperatur erhöht.

- Es ist nicht einfach, den Bohrer zu symmetrischen Schneiden zu schleifen, und der Durchmesser des bearbeiteten Lochs vergrößert sich häufig.

- Die Extrusion ist stark, die Schnittkraft ist groß und führt leicht zu einer Kaltverfestigung der Lochwand.

- Der Bohrer ist dünn und hat einen langen Überstand, eine geringe Steifigkeit und neigt zu Abweichungen bei der Bearbeitung.

- Die Genauigkeit des Bohrens ist gering, mit einem Toleranzgrad von IT13~IT12 und einer Oberflächenrauhigkeit Wert von Ra12,5~6,3μm.

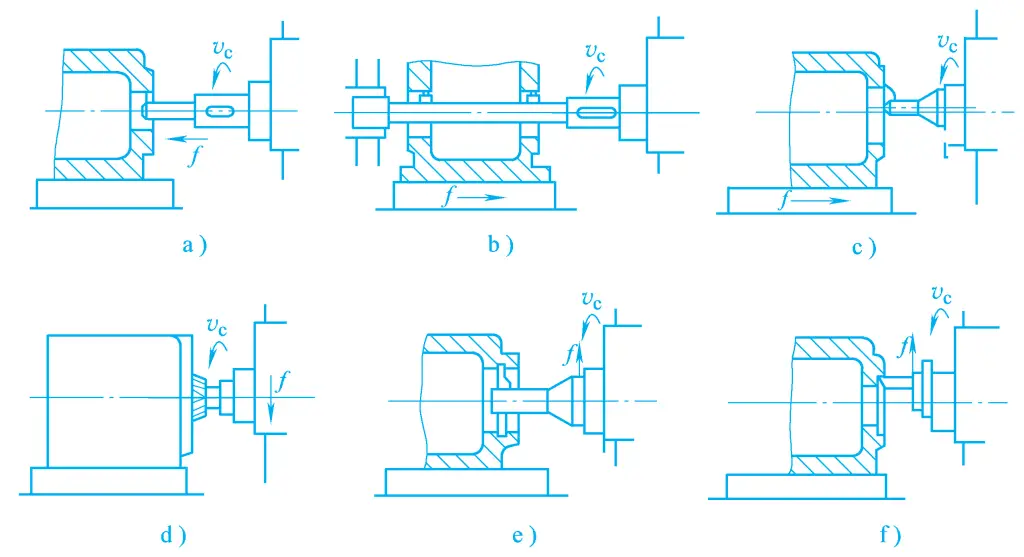

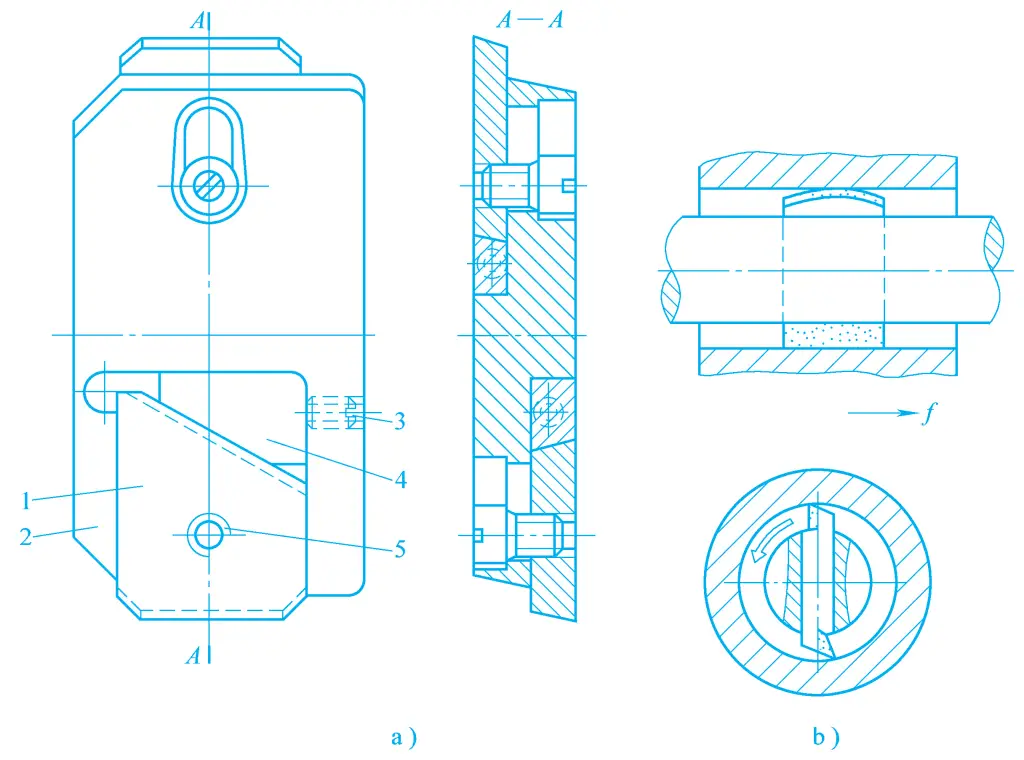

(2) Prozessbereich

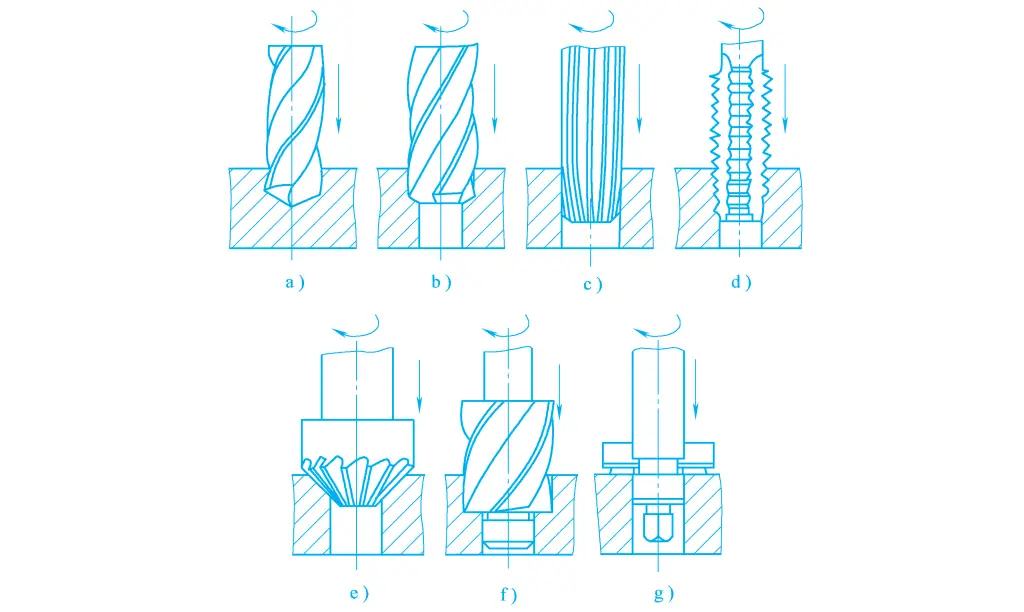

Der Prozessbereich des Bohrens ist breit gefächert. Mit verschiedenen Werkzeugen auf der Bohrmaschine können Zentrierbohrungen, Bohrungen, Reiben, Aufbohren, Gewindeschneiden, Ausbohren und Plandrehen ausgeführt werden (siehe Abbildung 1). Die Präzision des Bohrens auf der Bohrmaschine ist gering, aber es ist auch möglich, Löcher mit hohen Präzisionsanforderungen (IT8~IT6, Oberflächenrauhigkeitswert von Ra1,6~0,4μm) durch Bohren-Reiben-Reiben zu bearbeiten und auch Löcher mit Positionsanforderungen unter Verwendung von Vorrichtungen zu bearbeiten.

a) Bohren

b) Aufbohren

c) Aufbohren

d) Gewindeschneiden

e)、f) Hafnium vergrabenes Kopfloch

g) Hafnium-Ebene

2. Bohrmaschine

Zu den wichtigsten Arten von Bohrmaschinen gehören Tischbohrmaschinen, Vertikalbohrmaschinen, Radialbohrmaschinen und Spezialbohrmaschinen usw. Im Folgenden werden die beiden am häufigsten verwendeten Typen von Bohrmaschinen vorgestellt.

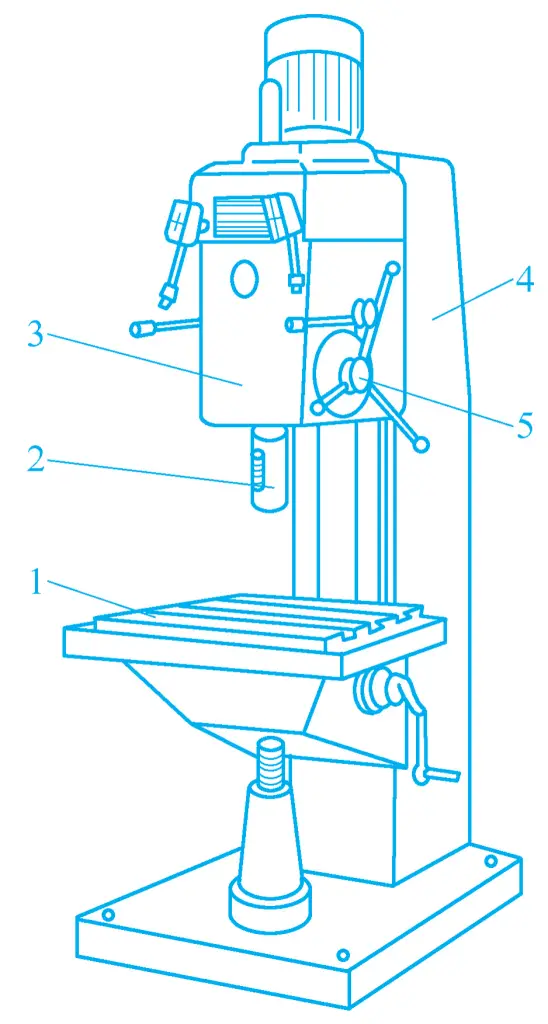

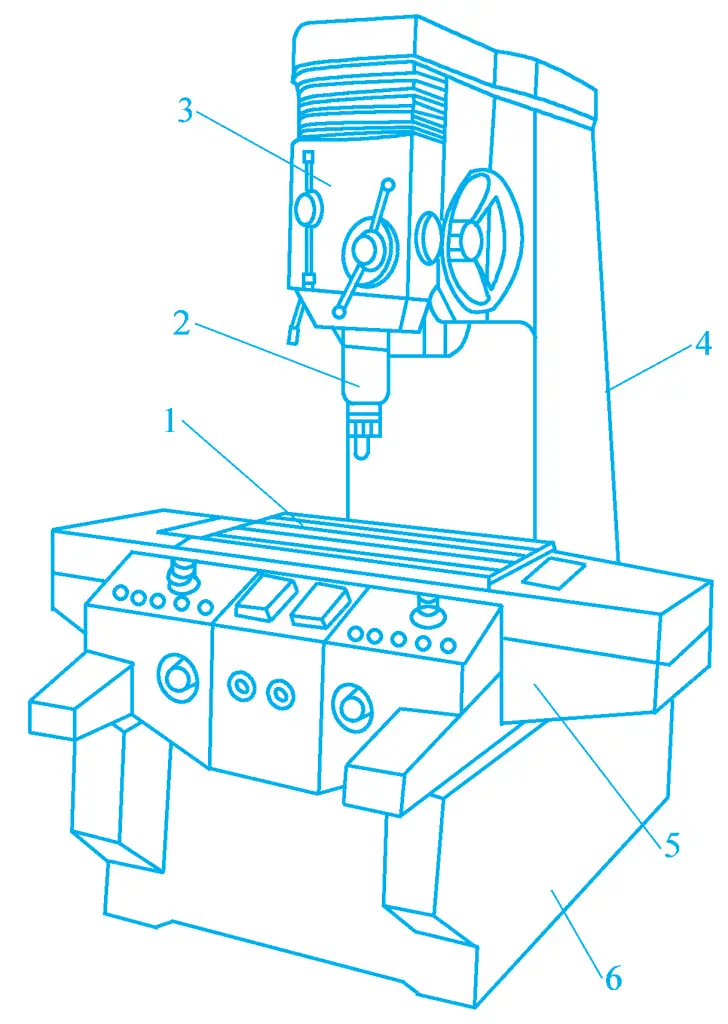

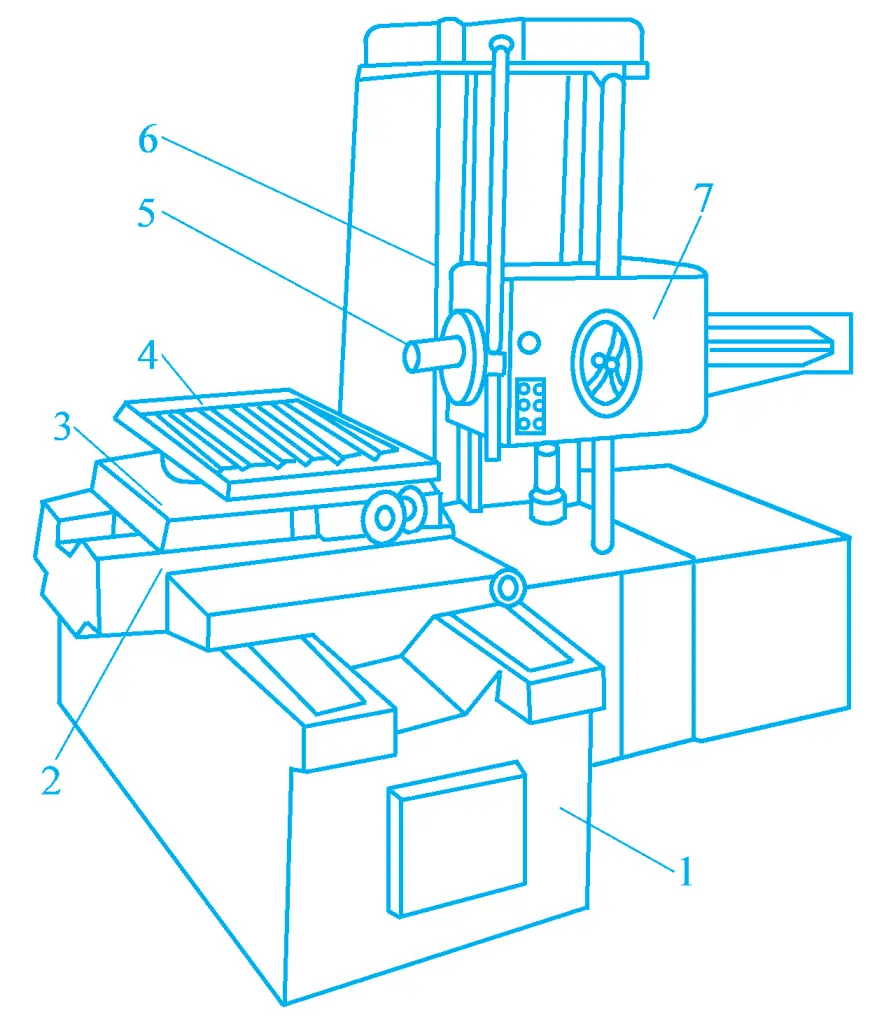

(1) Vertikale Bohrmaschine

Vertikalbohrmaschinen werden in drei Baureihen unterteilt: zylindrische Vertikalbohrmaschinen, Vertikalbohrmaschinen mit quadratischer Säule und verstellbare Mehrachsen-Vertikalbohrmaschinen. Abbildung 2 zeigt eine Vertikalbohrmaschine mit quadratischer Säule, deren Spindel vertikal angeordnet ist, wobei ihre Position in horizontaler Richtung festgelegt ist und die Position des zu bearbeitenden Lochs durch Bewegen des Werkstücks gefunden werden muss.

1-Arbeitstisch

2-Hauptspindel

3-Kopfstück

4-spaltig

5-Bedienungsmechanismus

Der Spindelkasten 3 und der Arbeitstisch 1 sind beide an den vertikalen Führungsschienen der Vierkantsäule 4 befestigt und können in ihrer Position verstellt werden, um Werkstücke unterschiedlicher Höhe aufzunehmen. Ist die Position einmal eingestellt, verschieben sich ihre relativen Positionen während der Bearbeitung nicht mehr. Neben der Hauptdrehbewegung bewegt sich die Spindel auch axial für die Vorschubbewegung.

Mit Hilfe des auf dem Spindelkasten 3 montierten Betätigungsmechanismus 5 kann die Spindel schnell angehoben und manuell zugeführt sowie der motorisierte Vorschub ein- und ausgeschaltet werden. Die Änderung der Spindeldrehrichtung wird durch die Vorwärts- und Rückwärtsdrehung des Motors erreicht. Dieser Bohrmaschinentyp hat eine geringe Produktivität und wird meist für die Einzelteil- und Kleinserienfertigung mittlerer und kleiner Werkstücke eingesetzt.

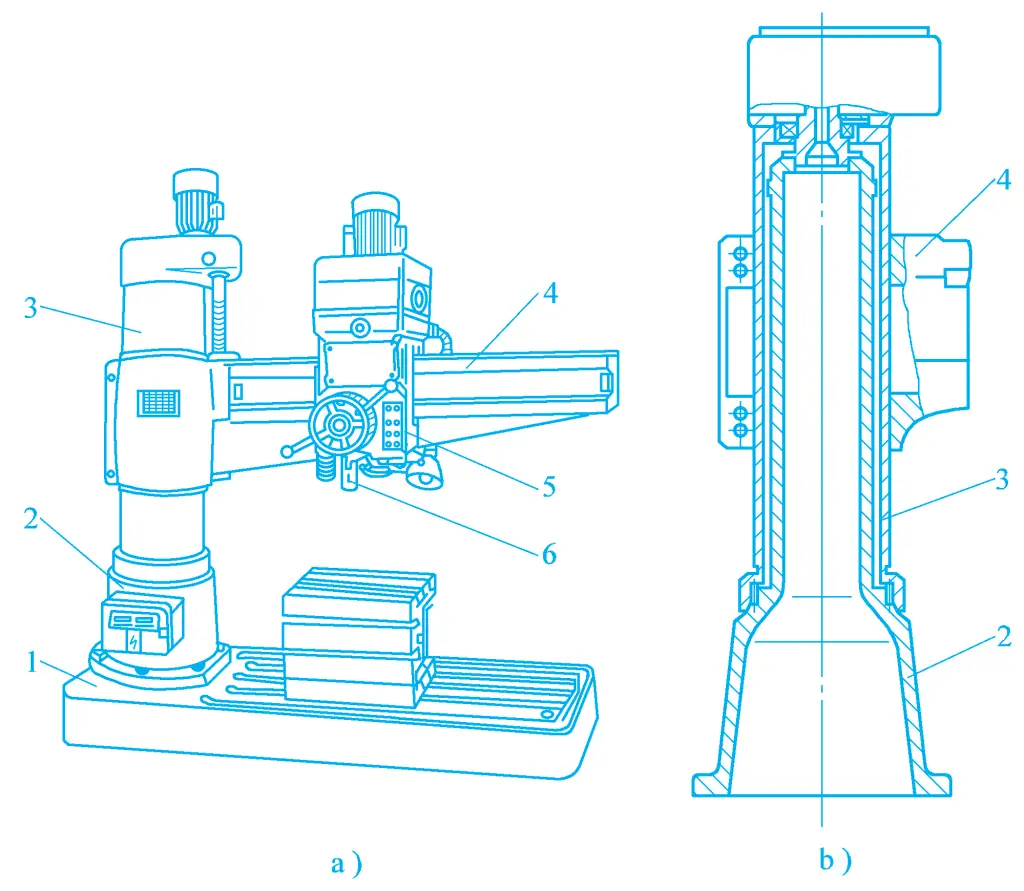

(2) Radialbohrmaschine

Beim Bohren von Löchern in großen Werkstücken ist es wünschenswert, dass das Werkstück stehen bleibt, während die Bohrmaschinenspindel in jede beliebige Position verstellt werden kann. Dies erfordert den Einsatz einer Radialbohrmaschine. Abbildung 3a zeigt die äußere Form einer Radialbohrmaschine. Der Sockel 1 ist mit einer Säule ausgestattet, die in zwei Schichten unterteilt ist: Die innere Säule 2 ist auf dem Sockel 1 befestigt, und die äußere Säule 3 ist durch Wälzlager abgestützt und kann sich um die innere Schicht drehen, wie in Abbildung 3b gezeigt. Der Arm 4 kann sich entlang der äußeren Säule 3 auf und ab bewegen, und der Spindelkasten 5 kann sich horizontal entlang der Armführung bewegen.

a) Äußere Form

b) Säulenstruktur

1-Basis

2-Innere Spalte

3-Außensäule

4-Arm

5-Spindel-Box

6-Spindel

So kann die Position der Spindel 6 bequem eingestellt werden. Um zu verhindern, dass sich die Spindel während der Bearbeitung horizontal bewegt, ist die Radialbohrmaschine mit Klemmmechanismen zwischen dem Spindelkasten und dem Arm, der äußeren Säule und der inneren Säule sowie dem Arm und der äußeren Säule ausgestattet. Das Werkstück kann auf dem Arbeitstisch eingespannt werden, oder, wenn das Werkstück groß ist, kann der Arbeitstisch entfernt und das Werkstück direkt auf dem Sockel montiert werden. Radialbohrmaschinen werden häufig für die Bearbeitung großer und mittelgroßer Werkstücke eingesetzt.

3. Bohren

Die beim Bohren verwendeten Bohrer sind Schneidwerkzeuge mit fester Größe, die je nach ihren strukturellen Merkmalen und Verwendungszwecken in Flachbohrer, Spiralbohrer, Tieflochbohrer und Zentrierbohrer unterteilt werden können, mit Bohrdurchmessern von 0,1 bis 100 mm und einer breiten Palette von Bohrtiefen. Bohrungen werden häufig für die Grobbearbeitung von Löchern verwendet und können auch für die Endbearbeitung von unkritischen Löchern eingesetzt werden.

Der Spiralbohrer ist der in der Produktion am häufigsten verwendete Bohrer, und seine Anwendung wird im Folgenden vorgestellt.

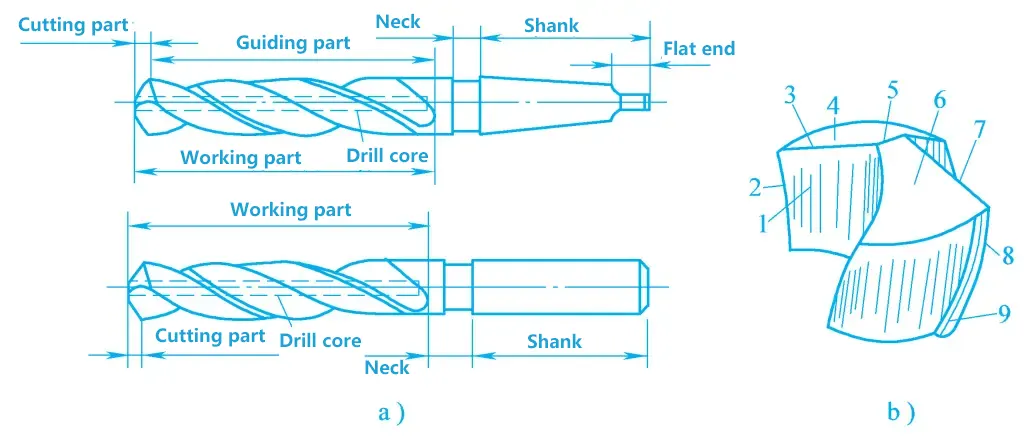

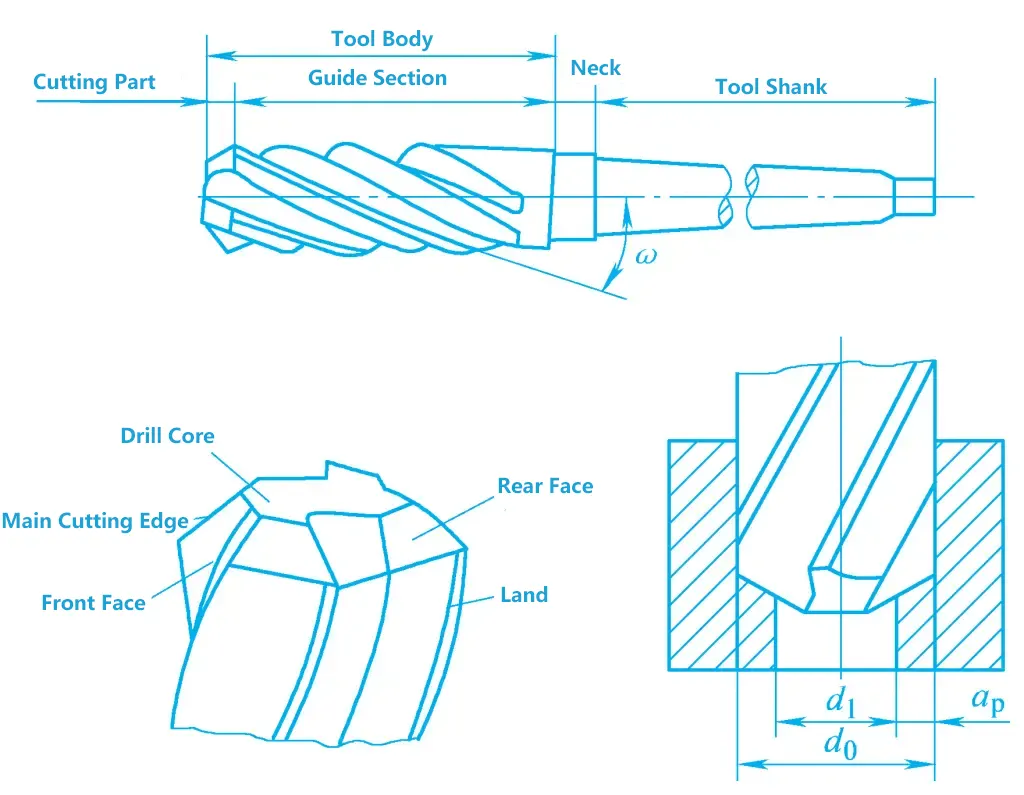

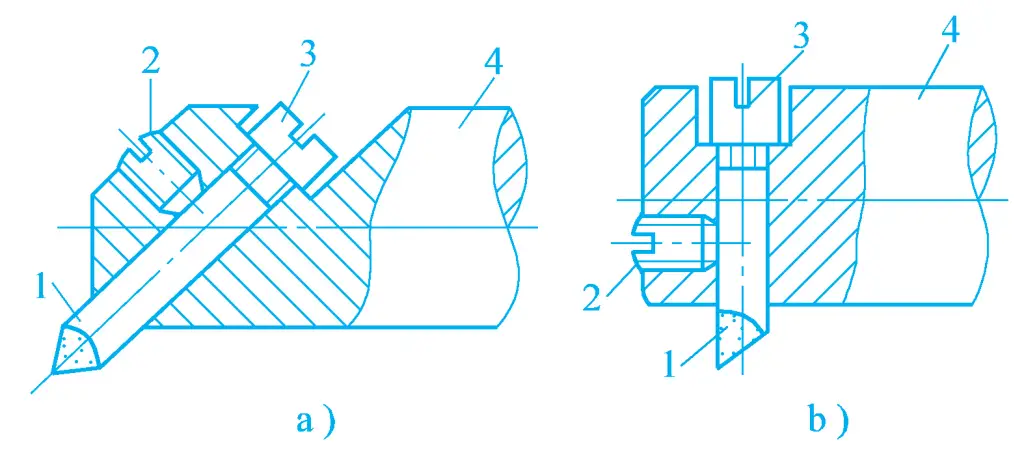

(1) Zusammensetzung des Spiralbohrers

Der Standard-Spiralbohrer, wie in Abbildung 4 dargestellt, besteht aus einem Schaft, einem Hals und einem Arbeitsteil.

a) Gesamtaufbau des Bohrers

b) Schneiden eines Teils der Bohrkrone

1-Front

2, 8-Sekundärschneide (abgeschrägte Kante)

3, 7 - Hauptschneidkante

4, 6-Main hinten

5-Kreuz-Kante

9-Sekundär hinten

1) Schaft.

Der Schaft ist der Halteteil des Spiralbohrers, der in gerader und konischer Ausführung erhältlich ist und zur Übertragung des Drehmoments beim Bohren dient. Gerade Schäfte werden hauptsächlich für kleine Spiralbohrer mit einem Durchmesser von weniger als 12 mm verwendet, die im Allgemeinen mit einem Bohrfutter auf die Spindel montiert werden.

Kegelschäfte werden für Spiralbohrer mit größerem Durchmesser verwendet, die direkt in die Kegelbohrung der Spindel oder durch eine Kegelhülse in die Kegelbohrung der Spindel eingeführt werden können. Das flache Ende des Kegelschaftbohrers kann zur Übertragung des Drehmoments und zum bequemen Entfernen des Bohrers verwendet werden.

2) Hals.

Die Halsnut ist die Rückzugsnut beim Schleifen des Bohrerschaftes, in deren Grund die Spezifikationen und die Werksmarkierung des Spiralbohrers eingraviert sind.

3) Arbeitsteil.

Der Arbeitsteil des Spiralbohrers besteht aus dem Schneidteil und dem Führungsteil.

Der schneidende Teil übernimmt die Schneidarbeit und besteht aus zwei Fronten, Hauptrückseite, Nebenrückseite, Hauptschneidkante, Nebenschneidkante und einer Querkante. Die Querkante ist die Kante, die durch den Schnittpunkt der beiden Hauptrückseiten gebildet wird, und die Nebenrückseite sind die beiden Kantenbänder des Spiralbohrers, die gegenüber der Lochwand (bearbeitete Fläche) des Werkstücks arbeiten.

Das Führungsteil dient als Führung, wenn das Schneidteil in das Werkstück schneidet, und es ist auch das Ersatzschleifteil des Schneidteils. Um die Reibung zwischen dem Führungsteil und der Lochwand zu verringern, wird sein Außendurchmesser mit einem umgekehrten Kegel geschliffen. Gleichzeitig muss zur Aufrechterhaltung einer ausreichenden Festigkeit des Spiralbohrers ein Bohrkern vorhanden sein, der in Richtung des Bohrerschafts einen positiven Kegel bildet.

(2) Verfahren zum Bohren mit einem Spiralbohrer

Es gibt im Wesentlichen sechs Bohrmethoden mit einem Spiralbohrer:

1) Bohren an der markierten Stelle.

Zu Beginn der Bohrung sollte eine Probebohrung durchgeführt werden, bei der ein flaches Loch (etwa 1/4 des Lochdurchmessers) mit der Spitze des Bohrers an der Mittelmarkierung des Lochs gebohrt wird, um dann zu prüfen, ob der Mittelpunkt des Lochs korrekt ist, und bei Abweichungen rechtzeitig Korrekturen vorzunehmen.

Verringern Sie beim Bohren von Durchgangslöchern die Vorschubgeschwindigkeit, wenn das Loch kurz vor dem Durchbruch steht, um die Bohrqualität zu verbessern und den Bruch von Bohrern mit kleinem Durchmesser zu verhindern. Achten Sie beim Bohren von Sacklöchern auf die Kontrolle der Bohrtiefe, z. B. durch Einstellen des Tiefenanschlags an der Bohrmaschine oder durch Anzeichnen usw.

2) Bohren tiefer Löcher.

Wenn die Tiefe des Lochs das Dreifache seines Durchmessers übersteigt, muss der Bohrer häufig zurückgezogen werden, um die Späne rechtzeitig zu entfernen und abzukühlen. Andernfalls kann es zu einem Verstopfen der Späne oder zu übermäßigem Verschleiß oder sogar zum Bruch des Bohrers kommen, was die Qualität des Lochs beeinträchtigt.

3) Bohren in harten Materialien.

Die Bohrgeschwindigkeit sollte nicht zu hoch sein, der manuelle Vorschub sollte gleichmäßig sein, vor allem wenn das Loch kurz vor dem Durchbruch steht, sollte man darauf achten, die Geschwindigkeit und den Vorschub entsprechend zu reduzieren.

4) Bohren von Löchern mit größeren Durchmessern.

Wenn der Bohrdurchmesser groß ist (in der Regel größer als 30 mm), sollte in zwei Schritten gebohrt werden. Bohren Sie zunächst mit einem Bohrer, der das 0,6~0,8-fache des Lochdurchmessers hat, und bohren Sie dann auf den gewünschten Durchmesser. Dies hilft nicht nur, den axialen Widerstand des Bohrers zu verringern, sondern auch die Bohrqualität zu verbessern.

5) Bohren von Löchern in hochelastischen Kunststoffen.

Beim Bohren in Materialien mit guter Plastizität und hoher Zähigkeit wird das Brechen von Spänen oft zu einem bedeutenden Problem, das die Bearbeitung beeinträchtigt, wie z. B. das Verstopfen des Bohrers durch Späne, was die Qualität des Werkstücks beeinträchtigt; nicht förderlich für den Eintritt von Schneidflüssigkeit in den Schneidbereich eindringen, die Lebensdauer des Bohrers verkürzen, die Sicherheit des Bedienpersonals und des Prozesssystems beeinträchtigen usw.

Wenn solche Probleme auftreten, können sie durch eine Änderung des geometrischen Winkels des Bohrers, eine Verringerung des Schnittgeschwindigkeit, Erhöhung der Vorschubgeschwindigkeit, rechtzeitiges Zurückziehen des Bohrers zur Spanabfuhr und Kühlung usw.

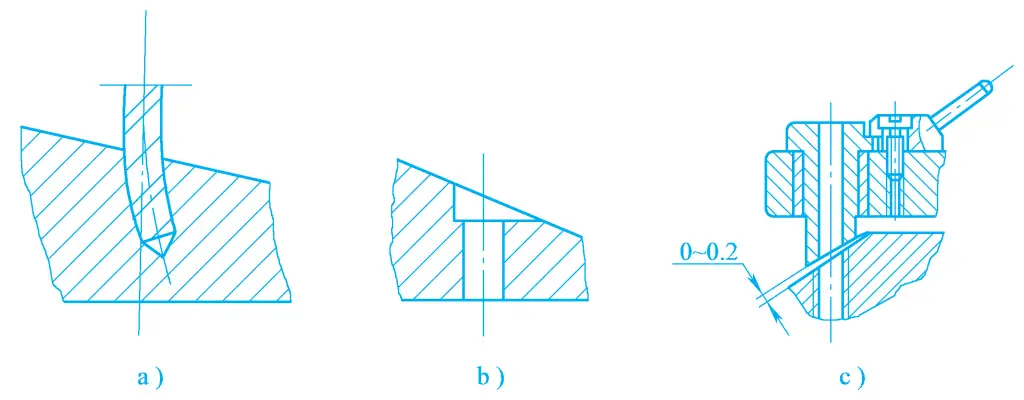

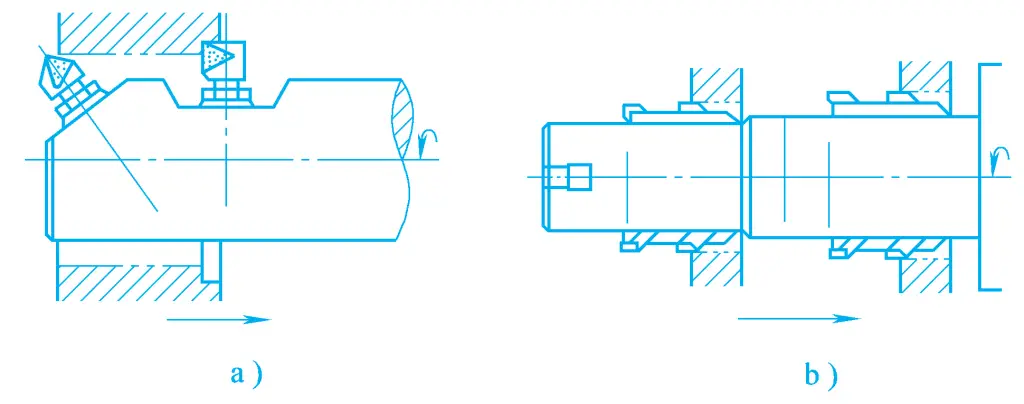

6) Bohren auf einer schrägen Fläche.

Beim Bohren an einem Hang führt die durch den Hang verursachte Radialkraft häufig dazu, dass der Bohrer abweicht, was zu einer schiefen Lochachse führt (siehe Abbildung 5a) oder sogar zum Bruch des Bohrers. Um ein Abweichen des Bohrers zu verhindern, kann vor dem Bohren eine Ebene in den Hang gefräst werden (siehe Abbildung 5b), oder es kann eine spezielle Bohrhülse zur Führung des Bohrers verwendet werden, um die Steifigkeit des Bohrers und die Präzision der Arbeit zu erhöhen (siehe Abbildung 5c).

Beim Bohren muss der Bohrer gekühlt und geschmiert werden, wobei für Stahlteile häufig Emulsion oder Maschinenöl, für Gusseisenteile üblicherweise Kerosin und für Nichteisenmetalle Metalle häufig unter Verwendung von Emulsion oder Kerosin.

4. Reiben und Bohren

(1) Aufbohren

Reiben wird in der Regel zur Vergrößerung von gegossenen, geschmiedeten oder gebohrten Löchern verwendet. Reiben kann als Vorbearbeitung vor dem Reiben oder Schleifen von Löchern oder als abschließende Bearbeitung von Löchern mit geringeren Präzisionsanforderungen verwendet werden, in der Regel für Löcher mit einem Durchmesser von 10 bis 100 mm. Die Bearbeitungszugabe beim Reiben beträgt 0,5~4mm.

Zu den gängigen Reibwerkzeugen gehören Spiralbohrer und Reibahlen. Spiralbohrer werden im Allgemeinen zum Aufbohren von Werkstücken verwendet, während Reibahlen für die Vorbearbeitung von Löchern mit größeren Produktionsmengen eingesetzt werden.

Der Aufbau einer Reibahle ist in Abbildung 6 dargestellt. Die Reibahle ähnelt dem Spiralbohrer, aber der Hauptunterschied besteht darin, dass die Hauptschneide oft 3 oder 4 Schneiden hat, was eine bessere Führung ermöglicht; die Hauptschneide geht nicht durch die Mitte, ohne eine Querschneide, wodurch die negativen Auswirkungen der Querschneide auf das Schneiden vermieden werden können; die Spiralnut ist flacher und der Bohrkerndurchmesser ist größer, so dass die Festigkeit des Werkzeugkörpers höher und die Steifigkeit besser ist, was eine Erhöhung des Schneidvolumens beim Reiben ermöglicht.

Aufgrund der oben genannten Eigenschaften der Reibahle ist die Bearbeitungsqualität beim Reiben besser als beim Bohren, und die Produktivität ist höher. Reiben hat eine gewisse korrigierende Wirkung auf die Achsabweichung von Gusslöchern, Bohrlöchern und anderen vorbearbeiteten Löchern. Die Maßtoleranz des Reibens liegt im Allgemeinen bei IT10, und der Oberflächenrauhigkeitswert kann Ra6,3~3,2μm erreichen.

Mit Ausnahme von Gusseisen- und Bronzewerkstoffen sollte beim Reiben anderer Werkstoffe ein Kühlschmierstoff verwendet werden, wobei Emulsionen am häufigsten zum Einsatz kommen.

(2) Bohren

Unter Ausbohren versteht man die Bearbeitung von zylindrischen Senkbohrungen, konischen Senkbohrungen und Nabenstirnflächen an vorbearbeiteten Bohrungen. Die zum Aufbohren verwendeten Werkzeuge werden als Aufbohrer bezeichnet und sind im Allgemeinen aus Schnellarbeitsstahl gefertigt.

Für Bohrer zur Bearbeitung von Nabenstirnflächen mit großem Durchmesser können nachschleifbare Hartmetallplatten oder Wendeschneidplatten verwendet werden, die durch Löten oder mechanisches Klemmen am Werkzeugkörper befestigt werden. Die Führungsstange des Bohrers gewährleistet die Koaxialität der gebohrten Senkbohrung mit der ursprünglichen Bohrung.

5. Reiben

Beim Reiben wird mit einer Reibahle eine dünne Metallschicht von der Wand einer Werkstückbohrung entfernt, um die Maßgenauigkeit zu verbessern und die Oberflächenrauhigkeit zu verringern. Es eignet sich für das Vorschlichten und Schlichten von Bohrungen und kann auch als Vorbearbeitungsverfahren vor dem Schleifen oder Honen eingesetzt werden.

Da das Schnittaufmaß beim Reiben gering ist, beträgt die Maßtoleranz nach dem Reiben im Allgemeinen IT9~IT7 und die Oberflächenrauheit Ra3,2~1,6μm, wobei die Maßtoleranz beim Feinreiben bis zu IT6 und die Oberflächenrauheit Ra1,6~0,4μm erreicht.

Reiben ist nicht geeignet für die Bearbeitung von gehärtetem Stahl und Materialien mit zu hoher Härte. Reibahlen sind Werkzeuge mit fester Größe, die für die Bearbeitung von Bohrungen mit mittlerem und kleinem Durchmesser geeignet sind. Vor dem Reiben sollte das Werkstück durch Bohren und Aufbohren (Reiben) bearbeitet werden.

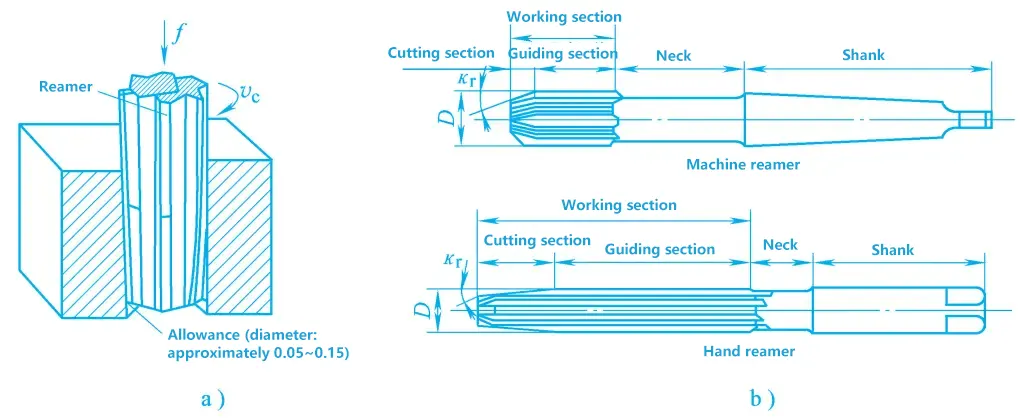

(1) Reibahlen

Je nach Verwendungsart werden die Reibahlen in Handreibahlen und Maschinenreibahlen unterteilt, wie in Abbildung 7 dargestellt. Handreibahlen haben einen geraden Schaft mit einem längeren Arbeitsteil, der eine gute Führung bietet und ein Verkanten der Reibahle beim manuellen Reiben verhindern kann. Maschinenreibahlen haben oft einen konischen Schaft, der auf Bohrmaschinen, Drehbänken und Ausbohrmaschinen zum Reiben eingesetzt werden kann.

a) Aufbohren

b) Reibahlen

Der Arbeitsteil einer Reibahle besteht aus dem Schneidteil und dem Kalibrierteil. Der Schneidenteil ist konisch und übernimmt die Hauptschneidarbeit. Der Kalibrierteil dient zum Kalibrieren des Lochdurchmessers, zum Glätten der Lochwand und zum Führen, mit einer sehr kleinen Rückwärtsverjüngung auf der Rückseite des Kalibrierteils, um die Reibung mit der Lochwand zu verringern und zu verhindern, dass sich der Lochdurchmesser nach dem Reiben ausdehnt.

Reibahlen haben 6~12 Schneidezähne, mit relativ flachen Spannuten und einem großen Bohrkerndurchmesser, daher sind die Steifigkeit und Führung von Reibahlen noch besser als die von Reibbohrern.

(2) Zu beachtende Punkte beim Aufbohren

- Das Reibaufmaß sollte moderat sein. Ein zu großes Reibaufmaß kann dazu führen, dass sich der Durchmesser der Reibahle aufgrund einer großen Menge an Schneidwärme vergrößert, wodurch sich der Lochdurchmesser vergrößert; die Späne verstopfen leicht, die Schneidflüssigkeit kann nicht leicht in den Schneidbereich eindringen, die Oberfläche des Lochs ist rauer und die Reibahle nutzt sich leicht ab; ein zu kleines Aufmaß kann die Werkzeugspuren im unteren Loch nicht entfernen, und die Oberflächenrauheit entspricht nicht den Anforderungen. Das Aufmaß für grobes Reiben beträgt im Allgemeinen 0,15~0,35 mm und das Aufmaß für feines Reiben im Allgemeinen 0,05~0,15 mm.

- Beim Reiben sollte eine niedrigere Schnittgeschwindigkeit und ein geringerer Vorschub verwendet werden.

- Verwenden Sie Schneidflüssigkeit in angemessener Weise.

- Um zu verhindern, dass die Achse der Reibahle von der Achse der Hauptspindel abweicht und dadurch eine Schiefstellung der Bohrungsachse, eine Vergrößerung des Bohrungsdurchmessers und andere Phänomene verursacht, sollte eine schwimmende Verbindung zwischen der Reibahle und der Hauptspindel verwendet werden. Bei Verwendung einer schwimmenden Verbindung kann das Reiben die Abweichung der unteren Bohrungsachse nicht korrigieren, und die Positionsgenauigkeit der Bohrung sollte durch den vorherigen Prozess sichergestellt werden.

- Während des Reibvorgangs darf die Reibahle nicht umgedreht werden, um zu vermeiden, dass die Späne die Reibahle verklemmen und die Lochwand zerkratzen, wodurch die Reibahle ausbrechen könnte.

- Die Reibahle sollte rechtzeitig geschärft werden, wenn sie stumpf geworden ist. In der Regel wird nur der hintere Teil des Fräsers nachgeschliffen, und mit einem Schleifstein wird die Verbindung zwischen dem schneidenden Teil und dem Kalibrierteil der Reibahle mit einem kleinen Radius geschliffen, um eine Übergangsklinge zu bilden, um die Lebensdauer der Reibahle und die Oberflächenqualität der Bearbeitung zu verbessern.

II. Bohrende Bearbeitung

Die Bohrbearbeitung ist ein Verfahren zur Bearbeitung vorhandener Löcher mit einem Bohrwerkzeug.

1. Merkmale und Prozessbereich des Bohrens

(1) Merkmale des Bohrens

- Die Bohrungsbearbeitung ist sehr flexibel und anpassungsfähig. Neben der Bearbeitung von Löchern und Lochsystemen auf einem Bohrwerk können auch Außenkreise, Stirnflächen usw. bearbeitet werden. Die Bearbeitungsgröße kann groß oder klein sein und eignet sich für unterschiedliche Produktionsarten und Präzisionsanforderungen.

- Die Bohrungsbearbeitung erfordert ein hohes Maß an handwerklichem Geschick. Um die Maßgenauigkeit und die Oberflächenrauheit des Werkstücks zu gewährleisten, kommt es nicht nur auf die verwendeten Geräte, sondern vor allem auf das technische Niveau der Mitarbeiter an. Gleichzeitig ist auch die Einstellungszeit für Werkzeugmaschinen und Werkzeuge länger. Beim Bohren sind weniger Schneiden an der Arbeit beteiligt, so dass die Produktivität der Bohrbearbeitung im Allgemeinen geringer ist.

- Der Aufbau des Bohrwerkzeugs ist einfach, leicht zu schärfen und kostengünstig.

- Durch das Bohren kann der im vorherigen Prozess entstandene Positionsfehler der Lochachse korrigiert werden, wodurch die Positionsgenauigkeit des Lochs gewährleistet wird.

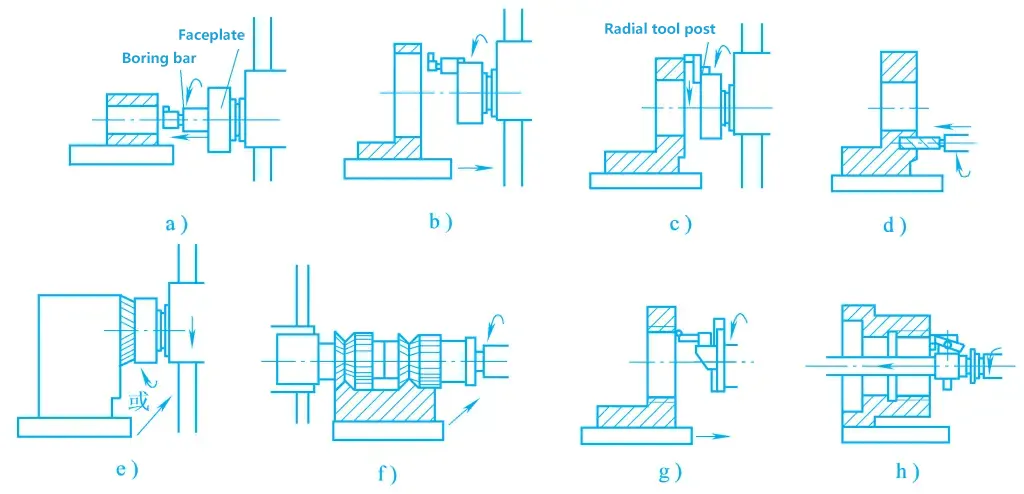

(2) Prozessbereich des Bohrens

Der Prozessbereich der Bohrungsbearbeitung ist breit gefächert. Es können einzelne Löcher oder Lochsysteme gebohrt, Räumnadeln eingesetzt, Ebenen gefräst, Sacklöcher gebohrt und Stirnseiten gebohrt werden, wie in Abbildung 8 dargestellt. Große Werkstücke mit komplexen Formen, wie z. B. Sockel, Kästen und Konsolen, insbesondere Lochsysteme mit Anforderungen an die Positioniergenauigkeit, werden häufig auf Bohrmaschinen mit Koordinatengeräten oder Bohrschablonen bearbeitet.

a) Bohren kleiner Löcher

b) Bohren großer Löcher

c) Bohren von Stirnseiten

d) Bohren

e) Fräsen von Ebenen

f) Fräsen kombinierter Flächen

g) Bohren von Gewinden

h) Bohren von Tiefbohrgewinden

Beim Bohren liegt die Maßtoleranz bei IT7~IT6, die Lochabstandsgenauigkeit kann 0,015 mm erreichen, und der Oberflächenrauhigkeitswert beträgt Ra1,6~0,8μm. Mit verschiedenem Zubehör, speziellen Bohrstangen und anderen Geräten ausgestattet, kann das Bohrwerk auch Nuten, Gewinde, konische Löcher und sphärische Oberflächen bearbeiten.

2. Bohrmaschinen

Bohrmaschinen eignen sich für die Bearbeitung vorhandener Löcher in großen und mittelgroßen Werkstücken, insbesondere für die Bearbeitung von Lochsystemen mit strengen Anforderungen an Lochabstände und Lagegenauigkeit, die auf gleichen oder unterschiedlichen Flächen verteilt sind. Die Hauptbewegung des Arbeitszeitwerkzeugs dreht sich, und die Vorschubbewegung kann je nach Maschinentyp und Bearbeitungsbedingungen durch das Werkzeug oder das Werkstück ausgeführt werden.

Bohrmaschinen können in Horizontalbohrmaschinen, Koordinatenbohrmaschinen und Präzisionsbohrmaschinen usw. unterteilt werden.

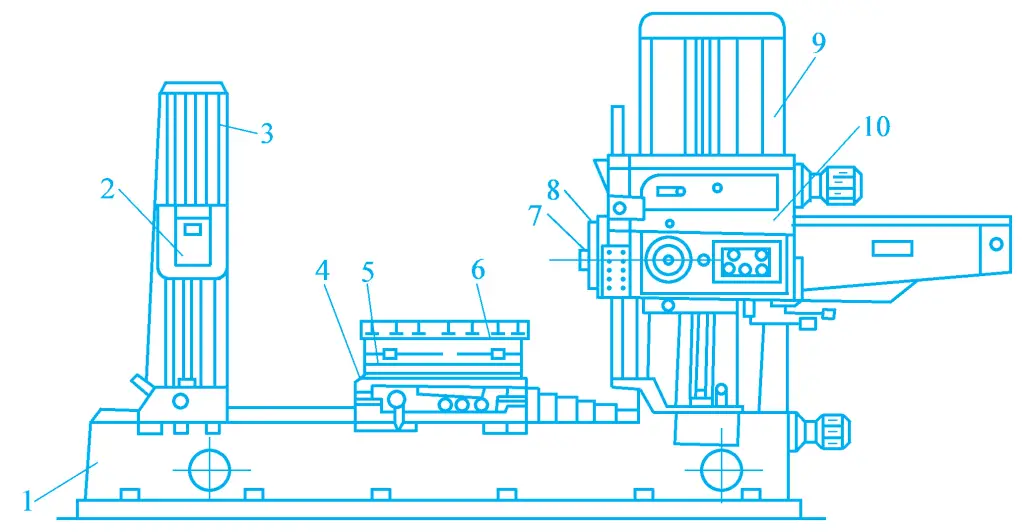

(1) Horizontales Bohrwerk

Das Horizontalbohrwerk besteht aus einem Bett, einem Spindelkasten, einem Arbeitstisch, einem Drehtisch sowie einer vorderen und einer hinteren Säule, wie in Abbildung 9 dargestellt. Der Spindelkasten ist an der vertikalen Führungsschiene der vorderen Säule montiert und kann sich entlang der Führungsschiene auf und ab bewegen. Der Spindelkasten enthält die Spindelkomponenten, den Drehtisch, die Übertragungsmechanismen für die Haupt- und Vorschubbewegung sowie die Bedienungsmechanismen. Die Hauptbewegung der Maschine ist die Drehung der Spindel oder des Drehtisches.

1-Bett

2-Stützrahmen

3-Hintere Säule

4-Unterer Schlittenboden

5-Oberer Schlittenboden

6-Workbench

7-Spindel

8-Drehtisch

9-Vordersäule

10-Spindel-Box

Je nach Bearbeitungsanforderungen kann die Bohrwelle eine axiale Vorschubbewegung ausführen oder der radiale Werkzeugschlitten auf dem Drehtisch kann eine radiale Vorschubbewegung ausführen, während er sich mit dem Drehtisch dreht. Die Arbeitstischvorrichtung besteht aus einer unteren Schlittenbasis, einer oberen Schlittenbasis und einem Arbeitstisch. Der Arbeitstisch kann sich mit dem unteren Schlittensockel in Längsrichtung entlang der Bettführungsschiene oder mit dem oberen Schlittensockel seitlich entlang der oberen Führungsschiene des unteren Schlittensockels bewegen.

Der Arbeitstisch kann sich auch um die vertikale Achse entlang der kreisförmigen Führungsschiene des oberen Schlittens drehen, um die Bearbeitung von Löchern auf verschiedenen Oberflächen zu erleichtern. An der vertikalen Führungsschiene der hinteren Säule befindet sich ein Stützrahmen, der die längere Bohrstange stützt, um die Steifigkeit der Bohrstange zu erhöhen. Der Stützrahmen kann sich entlang der Führungsschiene der hinteren Säule auf und ab bewegen, um die Koaxialität mit der Bohrwelle aufrechtzuerhalten, und die hintere Säule kann in Längsrichtung entsprechend der Länge der Bohrstange eingestellt werden.

Die technologische Bandbreite der Horizontalbohrwerke ist sehr groß, typische Bearbeitungsmethoden sind in Abbildung 10 dargestellt.

(2) Lehrenbohrmaschine

Ein Lehrenbohrwerk ist ein hochpräzises Bohrwerk mit guter Steifigkeit und Vibrationsfestigkeit und verfügt außerdem über eine Präzisionskoordinatenmesseinrichtung für bewegliche Teile wie den Arbeitstisch und den Spindelkasten, die eine genaue Positionierung von Werkstücken und Werkzeugen ermöglicht. Daher sind die Maßhaltigkeit und die geometrische Genauigkeit der Bearbeitung auf einem Lehrenbohrwerk sehr hoch.

Sie werden hauptsächlich für die Bearbeitung von Präzisionslöchern, Lochsystemen und Formteilen in der Einzel- und Kleinserienfertigung eingesetzt und können auch für die Präzisionsbearbeitung verschiedener Arten von Kästen, Zylinderkörpern und Maschinenkörpern in der Serienfertigung verwendet werden. Lehrenbohrwerke werden je nach ihrer Struktur in einsäulige, zweisäulige und horizontale Typen unterteilt.

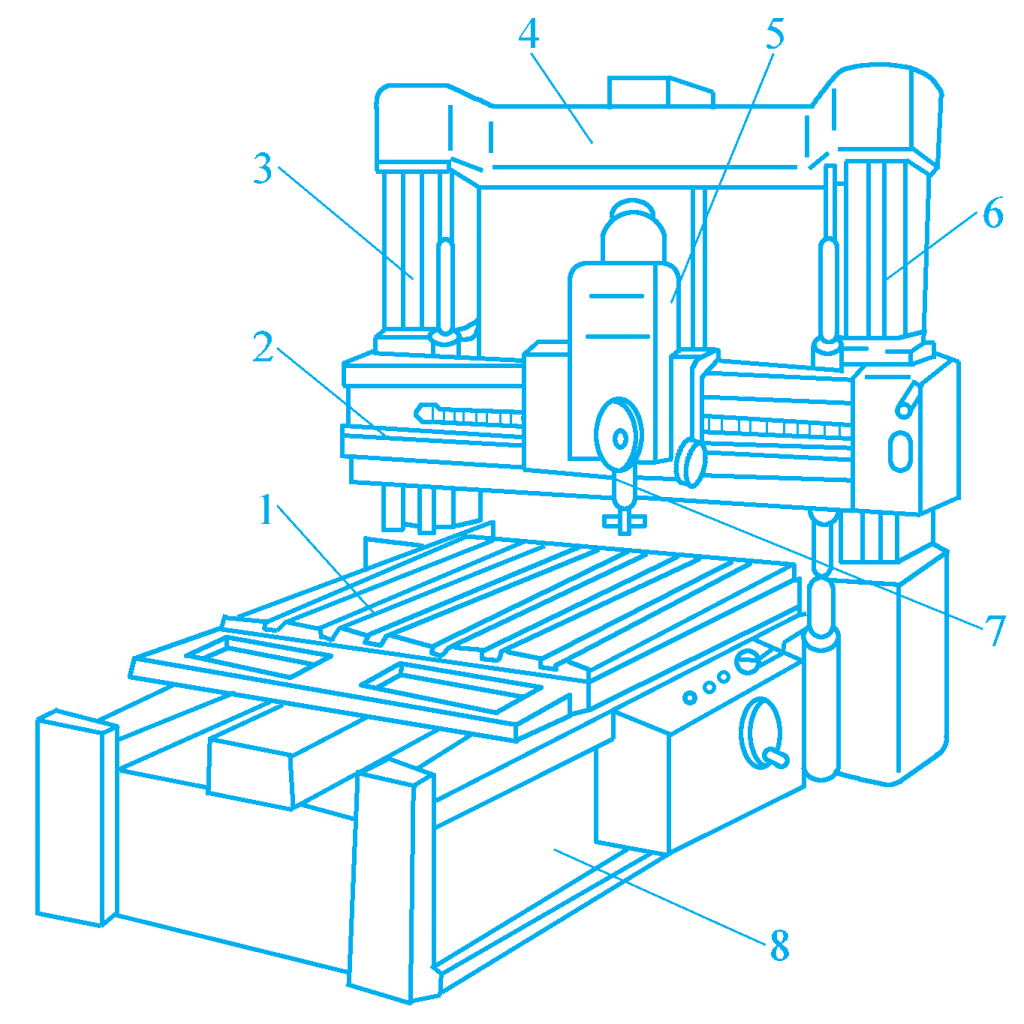

1) Einsäulen-Lehrenbohrwerk

Wie in Abbildung 11 dargestellt, ist der Spindelkasten an der vertikalen Führungsschiene der Säule montiert und kann nach oben und unten verstellt werden, um Werkstücke unterschiedlicher Höhe aufzunehmen. Die Koordinatenposition des Bohrlochs wird durch die Längsbewegung des Arbeitstisches entlang der Bettschlittenführungsschiene und die seitliche Bewegung des Bettschlittens entlang der Bettführungsschiene bestimmt. Während des Bohrens wird die Vorschubbewegung durch die Längs- oder Querbewegung des Arbeitstisches ergänzt.

1-Arbeitstisch

2-Hauptspindel

3-Kopfstück

4-spaltig

5-Bett-Sattel

6-Bett

Diese Art von Werkzeugmaschine hat drei offene Seiten des Arbeitstisches, was für die Bedienung praktisch ist, aber der Spindelkasten ist freitragend am Ständer angebracht. Je größer der Arbeitstisch ist, desto weiter ist die Mittellinie der Spindel von der Säule entfernt, was sich auf die Steifigkeit und Bearbeitungsgenauigkeit der Werkzeugmaschine auswirkt. Daher ist diese Art von Werkzeugmaschine in der Regel mittelgroß oder klein (Arbeitstischbreite weniger als 630 mm).

2) Zweisäulen-Lehrenbohrwerk

Wie in Abbildung 12 dargestellt, besteht die Bohrmaschine aus zwei Säulen, einem oberen Balken und einem Bett, das einen Portalrahmen mit guter Steifigkeit bildet. Der Spindelkasten ist auf einem Querträger montiert, der entlang der Säulenführungsschienen nach oben und unten verstellt werden kann, und die Koordinatenposition des Bohrlochs wird durch die Bewegung des Spindelkastens entlang der Führungsschienen des Querträgers und die Bewegung des Arbeitstisches entlang der Führungsschienen des Bettes bestimmt. Doppelständer-Lehrenbohrwerke sind im Allgemeinen große oder mittelgroße Maschinen.

1-Arbeitstisch

2-Querbalken

3, 6-spaltig

4-Dachbalken

5-Spindel-Box

7-Spindel

8-Bett

3) Horizontale Lehrenbohrmaschine

Wie in Abbildung 13 dargestellt, besteht das Konstruktionsmerkmal dieses Bohrwerkstyps darin, dass die Spindel horizontal angeordnet ist. Der Arbeitstisch besteht aus einem unteren Schlittenboden, einem oberen Schlittenboden und einem drehbaren Arbeitstisch, der präzise geschaltet werden kann. Die Bohrkoordinaten werden durch die Längsbewegung des unteren Schlittens entlang der Bettschiene und die Vertikalbewegung des Spindelkastens entlang der Säulenschiene bestimmt.

1-Bett

2 - Unterer Schlittenboden

3 - Oberer Schlittenboden

4-drehbarer Arbeitstisch

5-Hauptspindel

6-spaltig

7-Spindel-Box

Bei der Lochbearbeitung kann die Vorschubbewegung durch die axiale Bewegung der Spindel oder durch die Bewegung des oberen Schlittens ergänzt werden. Das horizontale Koordinatenbohrwerk hat eine gute Leistung, die Höhe des Werkstücks ist im Allgemeinen nicht begrenzt, und es ist bequem zu spannen. Durch die Indexierungsbewegung des Arbeitstisches kann die multidirektionale Loch- und Ebenenbearbeitung in einer Aufspannung des Werkstücks durchgeführt werden.

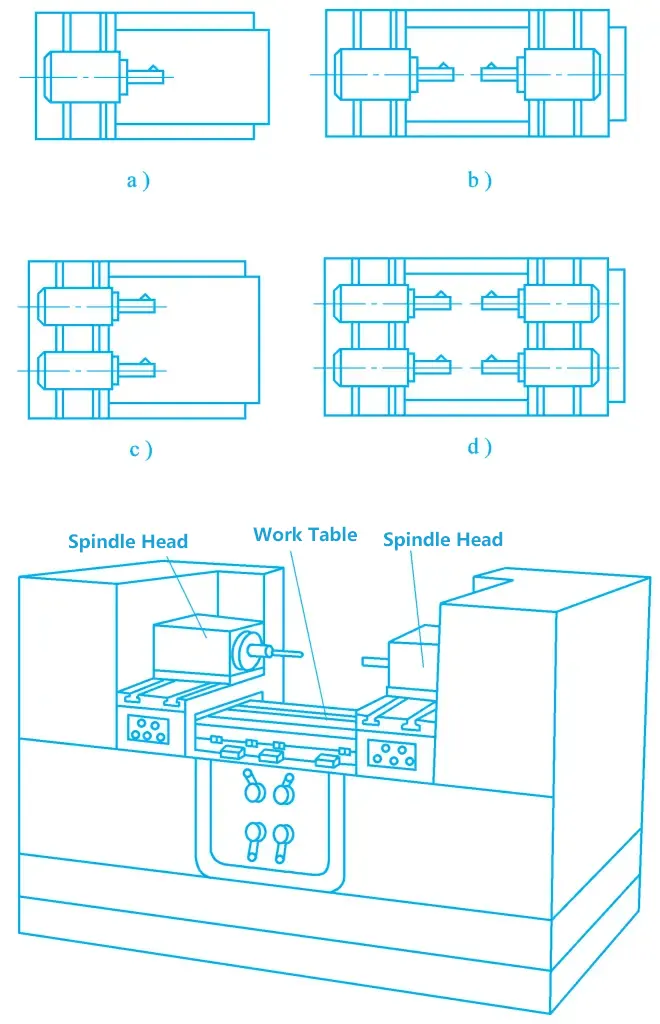

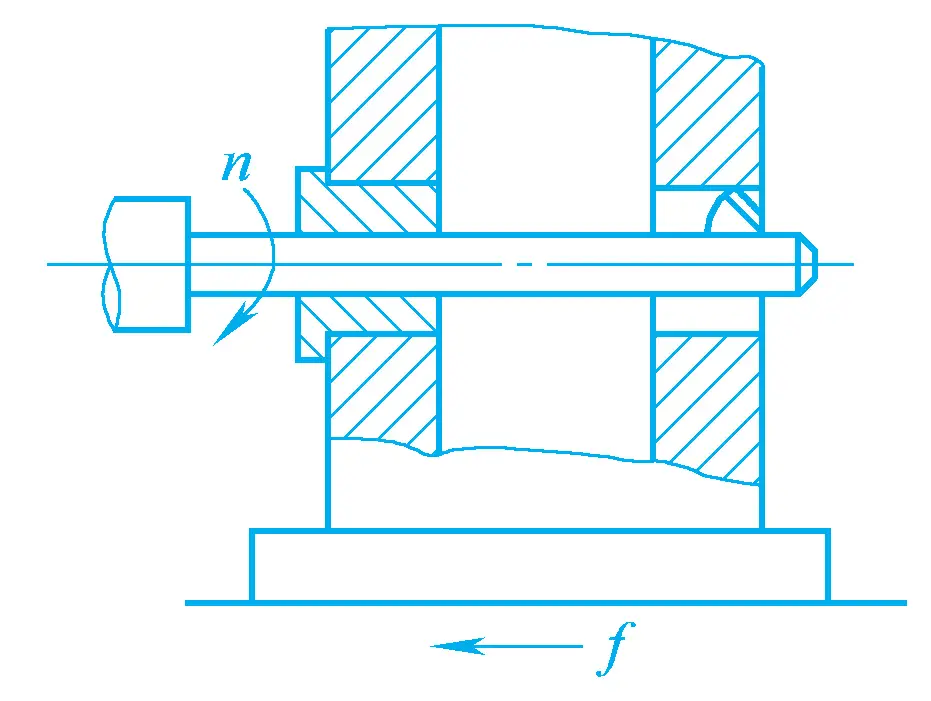

(3) Präzisions-Bohrmaschine

Das Präzisionsbohrwerk ist ein Hochgeschwindigkeitsbohrwerk, das in der Vergangenheit Diamantbohrwerk genannt wurde, weil Diamant als Werkzeugmaterial verwendet wurde. Wie in Abbildung 14 dargestellt, wird jetzt eine Hartlegierung als Werkzeugmaterial verwendet, wobei im Allgemeinen höhere Drehzahlen, ein geringerer Rückschnitt und ein geringerer Vorschub für das Schneiden verwendet werden, was zu einer höheren Bearbeitungsgenauigkeit führt, weshalb es als Präzisionsbohrwerk bezeichnet wird. Es wird hauptsächlich für die Bearbeitung von mittleren und kleinen Präzisionsbohrungen in der Serien- oder Massenproduktion eingesetzt.

a) Einseitig einachsig

b) Einseitig doppelachsig

c) Einseitig doppelachsig

d) Beidseitig vierachsig

3. Aufbohrwerkzeug

Gängige Aufbohrwerkzeuge werden in Einschneider, Zweischneider und Mehrschneider unterteilt, und ihre Strukturen und Eigenschaften werden im Folgenden vorgestellt.

(1) Einschneidiges Aufbohrwerkzeug

Die meisten einschneidigen Ausdrehwerkzeuge werden in der in Abbildung 15 gezeigten verstellbaren Form hergestellt, wobei Schraube 3 zum Einstellen der Größe und Schraube 2 zum Feststellen verwendet wird. Bei einschneidigen Ausdrehwerkzeugen, die auf Drehbänken verwendet werden, sind der Ausdrehwerkzeugkopf und die Werkzeugstange oft aus einem Stück gefertigt. Die Querschnittsgröße (kreisförmig oder quadratisch) und die Länge der Bohrstange hängen vom Durchmesser und der Länge der Bohrung ab, die nach den einschlägigen Werkzeugbüchern oder technischen Normen ausgewählt werden können.

a) Werkzeug zum Bohren von Nicht-Durchgangslöchern

b) Durchgangsloch-Bohrwerkzeug

1-Werkzeug Kopf

2-Spannschraube

3-Justierschraube

4-Bohrstange

Die einstellbare Struktur des einschneidigen Bohrwerkzeugs erlaubt es dem Werkzeugkopf nur, sich in eine Richtung zu bewegen. Wenn der Werkzeugkopf während der Einstellung zu weit ausgefahren wird, muss er manuell zurückgezogen werden, was manchmal mehrere Wiederholungen erfordert, um die erforderliche Größe einzustellen. Daher ist die Effizienz gering und die Einstellgenauigkeit nicht sehr hoch, was nur für die Einzelteil- und Kleinserienfertigung geeignet ist.

(2) Doppelklingen-Bohrwerkzeug

Ein einfaches zweischneidiges Aufbohrwerkzeug verfügt über ein Paar symmetrischer Schneiden an beiden Enden des Werkzeugs, die gleichzeitig an der Zerspanung beteiligt sind, wodurch der Einfluss der radialen Schnittkraft auf die Bohrstange eliminiert werden kann. Die Maßhaltigkeit der Werkstückbohrung wird durch die Größe des Ausbohrwerkzeugs gewährleistet.

Zweischneidige Aufbohrwerkzeuge werden in feste und schwimmende Typen unterteilt. Der feste Ausdrehwerkzeugblock und sein Einbau sind in Abbildung 16 dargestellt. Der Ausdrehwerkzeugblock kann mit hartlegierten Schneiden gelötet oder ganz aus Schnellarbeitsstahl hergestellt sein. Diese Art von Ausdrehwerkzeug eignet sich aufgrund der begrenzten Einbaugenauigkeit und der Konstruktionsmaße des Ausdrehwerkzeugblocks nur für das Schrupp- und Halbfertigbohren von Löchern mit einem Durchmesser von mehr als 40 mm.

a) Bohrstangenblock

b) Einbau

Derzeit verwenden die meisten zweischneidigen Bohrstangen eine schwimmende Struktur, wie in Abbildung 17 gezeigt, die eine übliche schwimmende Bohrstange für Montagezwecke ist. Der Bohrstangenblock wird mit einer Spielpassung in das Vierkantloch der Bohrstange eingesetzt, ohne dass eine Klemmung erforderlich ist. Er wird durch die Schneidkraft, die während des Schneidens auf die Schneiden auf beiden Seiten wirkt, ausgewuchtet und positioniert, wodurch Bearbeitungsfehler, die durch Einbaufehler des Bohrstangenblocks und Rundlauffehler der Bohrstange verursacht werden, automatisch ausgeglichen werden.

a) Schwimmend gelagerte Bohrstange

b) Verwendung

1-Bohreinsatz

2-Werkzeug-Körper

3-Justierschraube

4-Kegel-Scheibe

5-Anzugsschraube

Die Lochtoleranz, die mit dieser Bohrstange erreicht werden kann, erreicht IT7~IT6, und die Oberflächenrauhigkeit beträgt Ra1.6~0.4μm. Ein Nachteil des schwimmenden Bohrstangenblocks in der Bohrstange ist, dass er den Geradheitsfehler und den gegenseitigen Positionsfehler des Lochs nicht korrigieren kann.

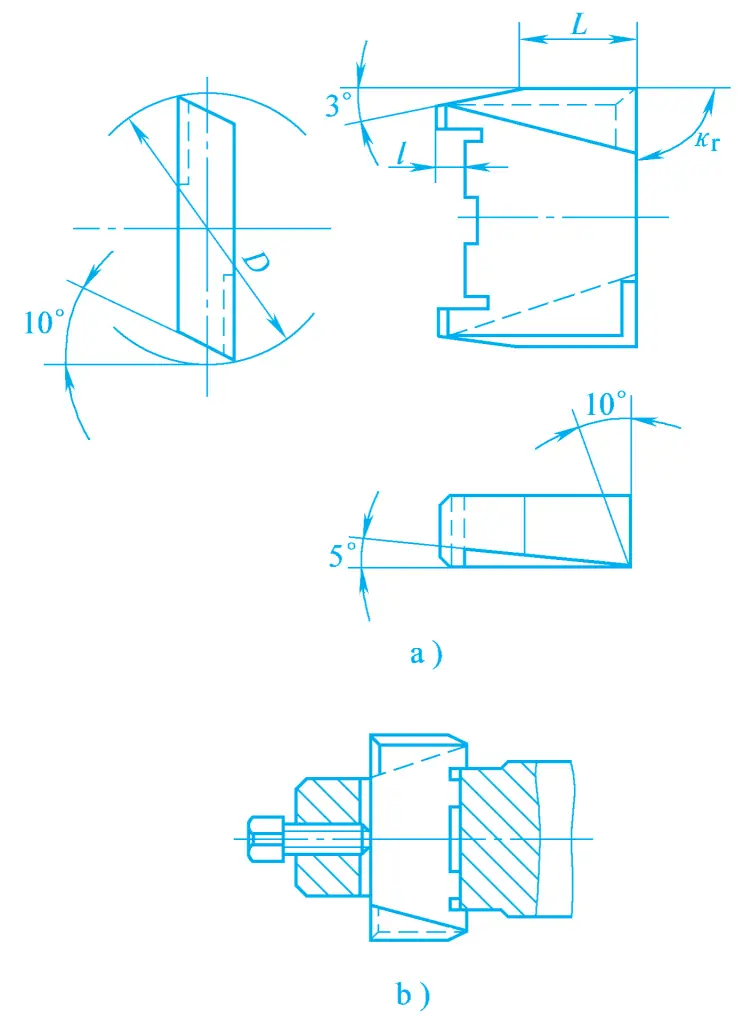

(3) Mehrkanten-Bohrstange

In der Massenproduktion, insbesondere bei der Bearbeitung von Nichteisenmetallen mit geringem Werkzeugverschleiß, werden häufig mehrschneidige kombinierte Bohrstangen verwendet, d. h., es werden mehrere Bohreinsätze für die Bearbeitung von Radial- und Axialmaßen auf einer Bohrstange und einem Messerkopf angeordnet. Obwohl die Herstellung und das Nachschleifen dieser kombinierten Bohrstangen etwas mühsam sind, sind sie in Bezug auf die Gesamteffizienz der Bearbeitung immer noch überlegen.

Um die Genauigkeit und Effizienz beim Bohren von Löchern zu verbessern und das Nachschleifen der oben erwähnten Mehrschneiden-Bohrstangen zu vermeiden, kann beim Bohren eine kombinierte Mehrschneiden-Bohrstange verwendet werden, d. h. zwei oder mehr Schneidköpfe werden auf einen Werkzeugkörper oder eine Bohrstange gesetzt, wobei jeder Schneidkopf unabhängig einstellbar ist. Eine Bohrstange mit zwei oder mehr gleichzeitig arbeitenden Schneiden wird als Mehrschneiden-Kombibohrstange bezeichnet.

Abbildung 18a zeigt eine zweischneidige kombinierte Bohrstange, die für Durchgangs- und Sacklochbohrungen verwendet wird, und Abbildung 18b zeigt eine mehrschneidige kombinierte Bohrstange, die zum Grob- und Feinbohren von Doppelbohrungen verwendet wird.

4. Bohrungsbearbeitungsmethoden

(1) Bearbeitung einer einzelnen Fläche

1) Bohren von Löchern mit kleinem Durchmesser

Die Bohrstange kann drehbar auf der Spindel montiert werden, wobei sich der Arbeitstisch nicht bewegt, so dass die Spindel auch eine axiale Vorschubbewegung ausführen kann, wie in Abbildung 8a dargestellt. Nach jedem Vorschub kehrt die Spindel in die Ausgangsposition zurück und passt dann den Hinterschnitt an, um die Bearbeitung bis zur Fertigstellung fortzusetzen.

2) Bohren von flachen, großen Löchern

Montieren Sie den Werkzeughalter und die Bohrstange auf dem flachen Drehschlitten, lassen Sie den flachen Drehteller rotieren und treiben Sie die Bohrstange auf die gewünschte Tiefe, dann lassen Sie den Arbeitstisch das Werkstück antreiben, um eine Längsvorschubbewegung durchzuführen, wie in Abbildung 8b gezeigt.

3) Bearbeitung der Stirnseite der Bohrung

Montieren Sie das Werkzeug auf dem Werkzeughalter des flachen Drehtellers, der durch den flachen Drehteller in Drehung versetzt wird, während der Werkzeughalter durch den Werkzeughalterschlitten radial entlang des flachen Drehtellers geführt wird, wie in Abbildung 8c dargestellt.

4) Bohren, Reiben und Aufbohren von Löchern

Bei kleinen Löchern können Bohrer, Reibahlen und Reibwerkzeuge nacheinander auf die Spindel montiert werden, die sich dreht und eine axiale Vorschubbewegung ausführt, um das Bohren, Reiben und andere Schneidvorgänge bei kleinen Löchern durchzuführen, wie in Abbildung 8d dargestellt.

5) Bohrungsgewinde

Montieren Sie die Gewindestange auf einen speziell angefertigten Werkzeughalter, der von der Bohrspindel angetrieben wird und sich dreht, während sich der Arbeitstisch um eine Steigung pro Werkzeugumdrehung auf dem Bett bewegt und so Gewinde ausbohrt.

Um die Rückschnittmenge jedes Hubs zu steuern, können Sie den speziellen Werkzeughalter am Ende jedes Hubs je nach Bedarf um eine bestimmte Strecke in Richtung seines Schlittens verschieben, wie in Abbildung 8g gezeigt. Diese Methode kann auch für die Bearbeitung kurzer Außengewinde verwendet werden. Zum Bohren von Innengewinden kann ein weiterer Spezialwerkzeughalter auf die Bohrstange montiert werden, der sich je nach Bedarf dreht und axial vorschiebt, wie in Abbildung 8h dargestellt.

(2) Bearbeitung des Lochsystems

Ein Lochsystem bezieht sich auf zwei oder mehr Löcher im Raum, die bestimmte Anforderungen an die relative Positionsgenauigkeit erfüllen müssen. Lochsysteme werden unterteilt in koaxiale Lochsysteme, vertikale Lochsysteme und parallele Lochsysteme.

1) Bohren koaxialer Lochsysteme

Die wichtigste technische Anforderung an koaxiale Lochsysteme ist die Koaxialitätsgenauigkeit der einzelnen Löcher auf der koaxialen Linie. Die folgenden Methoden werden in der Produktion üblicherweise für die Bearbeitung verwendet:

① Orientierungsmethode.

Bei der Bearbeitung von Lochsystemen am Gehäuse in der Einzel- und Kleinserienfertigung kann die kraftbedingte Verformung der Bohrstange die Koaxialitätsgenauigkeit der Löcher beeinträchtigen. In diesem Fall kann eine Führungshülse für die Bearbeitung koaxialer Löcher verwendet werden.

Verwenden Sie die Führungshülse an der hinteren Säule der Bohrmaschine zur Unterstützung und Führung. Führen Sie die Bohrstange in die konische Bohrung der Bohrspindel ein, wobei das andere Ende von der Führungshülse an der hinteren Säule gestützt wird, montieren Sie das Bohrwerkzeug und stellen Sie die Größe ein. Die Bohrspindel dreht sich, und der Arbeitstisch treibt das Werkstück an, um eine Längsvorschubbewegung auszuführen und so zwei koaxiale Löcher zu bohren.

Wenn die beiden Löcher unterschiedliche Durchmesser haben, können zwei Bohrwerkzeuge an verschiedenen Positionen auf der Bohrstange angebracht werden, um die beiden Löcher entweder nacheinander oder gleichzeitig zu bohren, wie in Abbildung 10b gezeigt. Der Nachteil dieser Methode besteht darin, dass es zeitaufwändig und mühsam ist, die Position der Führungshülse auf der hinteren Säule einzustellen, und dass ein Zentrierklotz zum Ausrichten erforderlich ist, der im Allgemeinen für die Bearbeitung großer Gehäuse geeignet ist.

Verwenden Sie das bereits bearbeitete Loch zur Unterstützung und Führung. Sobald die Bohrung an der vorderen Gehäusewand bearbeitet ist, kann eine Führungshülse in der Bohrung installiert werden, um die Bohrstange für die Bearbeitung der dahinter liegenden Bohrung zu stützen und zu führen, um die Koaxialität der beiden Bohrungen zu gewährleisten. Diese Methode eignet sich für die Bearbeitung koaxialer Löcher mit relativ engen Gehäusewänden, wie in Abbildung 19 dargestellt.

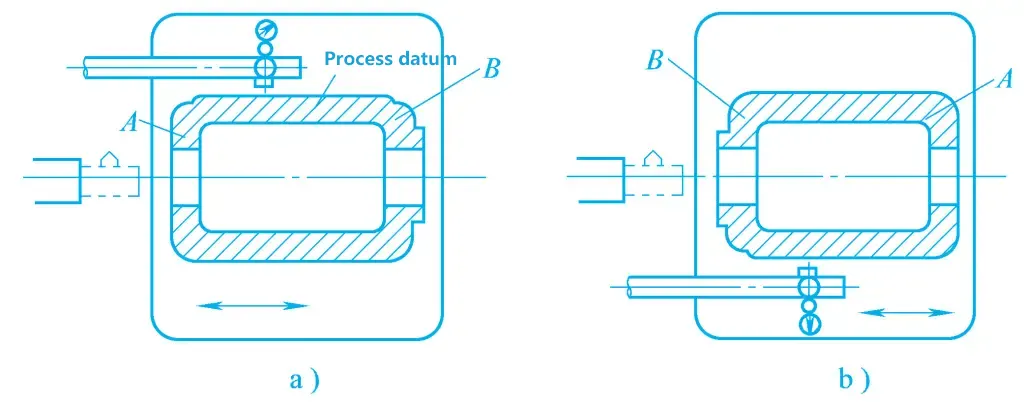

② Ausrichtungsmethode.

Bei der Ausrichtmethode wird nach einmaligem Aufspannen eine Bohrung an einem Ende des Gehäuses vorgenommen, dann der Arbeitstisch des Bohrwerks um 180° gedreht und anschließend die Bohrung am anderen Ende des Gehäuses auf der Koaxiallinie ausgerichtet.

Abbildung 20a zeigt, wie die technologische Grundfläche vor dem Bohren mit einer auf der Bohrstange montierten Messuhr parallel zur Achse des zu bohrenden Lochs auf dem Gehäuse ausgerichtet wird, so dass sie parallel zur Achse der Bohrstange verläuft, und dann die Spindelposition so eingestellt wird, dass das Loch an der Wand A des Gehäuses bearbeitet wird.

Abbildung 20b zeigt, dass nach dem Bohren der Arbeitstisch um 180° gedreht wird, die technologische Grundfläche auf die Anforderungen an die Parallelität der Bohrstangenachse ausgerichtet wird und dann die technologische Grundfläche als einheitlicher Maßstab verwendet wird, um die Spindelposition so einzustellen, dass die Bohrstangenachse mit der Achse des Lochs in der Wand A übereinstimmt, wodurch das Loch in der Wand B des Gehäuses bearbeitet wird.

③ Bohrschablonenmethode.

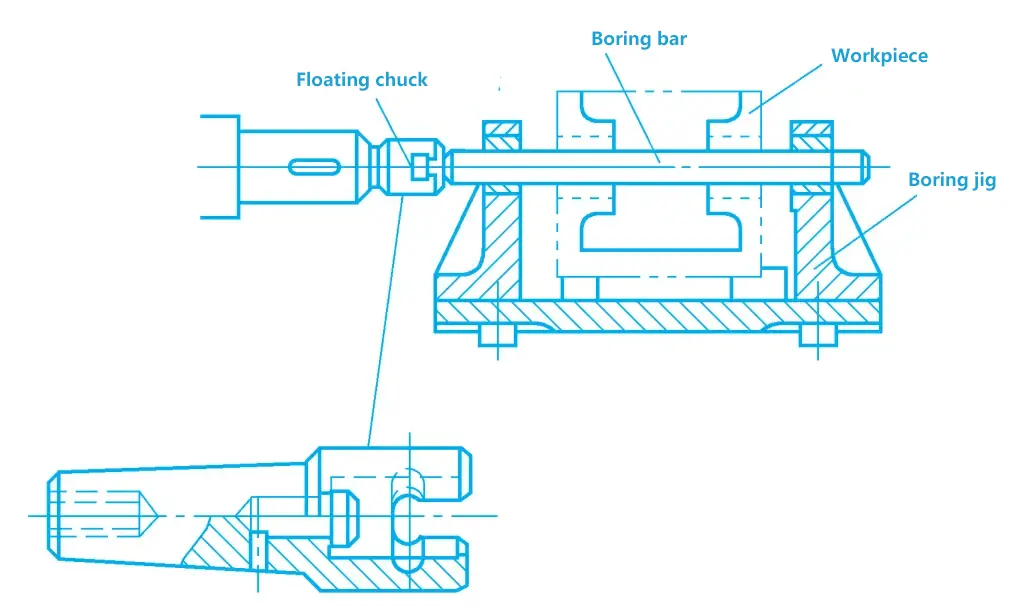

In der Serienfertigung werden für die Bearbeitung in der Regel Bohrlehren verwendet, wobei die Koaxialitätsgenauigkeit durch die Bohrlehre gewährleistet wird. Wie in Abbildung 21 dargestellt, wird das Werkstück auf der Bohrlehre eingespannt, und die Bohrstange wird in den Führungslöchern der vorderen und hinteren Bohrhülsen gehalten und von den Bohrhülsen geführt, um Löcher in der richtigen Position auf dem Werkstück zu bohren.

Beim Bohren von Löchern mit einer Bohrlehre ist die Bohrstange über ein schwimmend gelagertes Spannfutter mit der Maschinenspindel verbunden, so dass die Bearbeitungsgenauigkeit des Lochsystems nicht von der Genauigkeit der Maschine beeinflusst wird. In Abbildung 21 hängt die Koaxialitätsgenauigkeit der Bohrungen hauptsächlich von der Genauigkeit der Bohrlehre ab, was die Bearbeitung hochpräziser Bohrungssysteme auf Maschinen mit geringerer Genauigkeit ermöglicht.

Sie ermöglicht auch das gleichzeitige Schneiden mit mehreren Werkzeugen, die Positionierung und das Einspannen sind schnell und die Produktivität ist hoch. Die Genauigkeitsanforderungen an die Bohrlehre sind jedoch hoch, der Fertigungszyklus ist lang und die Produktionskosten sind hoch. Daher wird die Bohrlehre für die Bearbeitung von Lochsystemen hauptsächlich in der Serienfertigung eingesetzt, die sowohl auf Universalmaschinen als auch auf Sondermaschinen oder Bearbeitungszentren bearbeitet werden kann.

2) Parallele Lochsysteme bohren

Die wichtigsten technischen Anforderungen an Parallellochsysteme sind die Maßhaltigkeit und die Lagegenauigkeit der Abstände zwischen den parallelen Lochachsen und zwischen den Lochachsen und der Bezugsebene. In der Produktion werden üblicherweise die folgenden Verfahren eingesetzt:

① Koordinatenmethode.

Bei der Koordinatenmethode zum Bohren von Löchern werden die Lochabstandsmaße zwischen den Löchern im Lochsystem in zwei zueinander senkrechte Koordinatenmaße umgerechnet und dann die relativen Positionen der Maschinenspindel und des Werkstücks in horizontaler und vertikaler Richtung entsprechend diesen Koordinatenmaßen genau eingestellt, um die Genauigkeit der Lochabstandsmaße durch die Kontrolle der Koordinatenverschiebungsmaße und Toleranzen der Maschine zu gewährleisten.

② Ausrichtungsmethode.

Bei der Ausrichtmethode für Bohrungen werden einige Hilfsmittel verwendet, um die korrekte Position jeder zu bearbeitenden Bohrung auf einer Universalmaschine genau zu bestimmen. Zu den gängigen Ausrichtmethoden gehören:

Methode zur Ausrichtung der Linienmarkierung.

Markieren Sie vor der Bearbeitung die Positionen der einzelnen Bohrungen auf dem Rohling entsprechend den Zeichnungsanforderungen, und richten Sie während der Bearbeitung das Werkzeug und das Werkstück entsprechend den markierten Linien aus, auch in Kombination mit dem Probeschnittverfahren.

Die Linienmarkierung erfordert manuelle Eingriffe, ist schwierig und die Bearbeitungsgenauigkeit hängt stark von der Qualifikation des Arbeiters ab, was zu einer geringen Genauigkeit des Lochabstands und einer niedrigen Produktivität führt. Daher eignet sie sich im Allgemeinen für die Bearbeitung von Lochsystemen mit geringen Anforderungen an die Lochabstandsgenauigkeit und kleinen Produktionsserien.

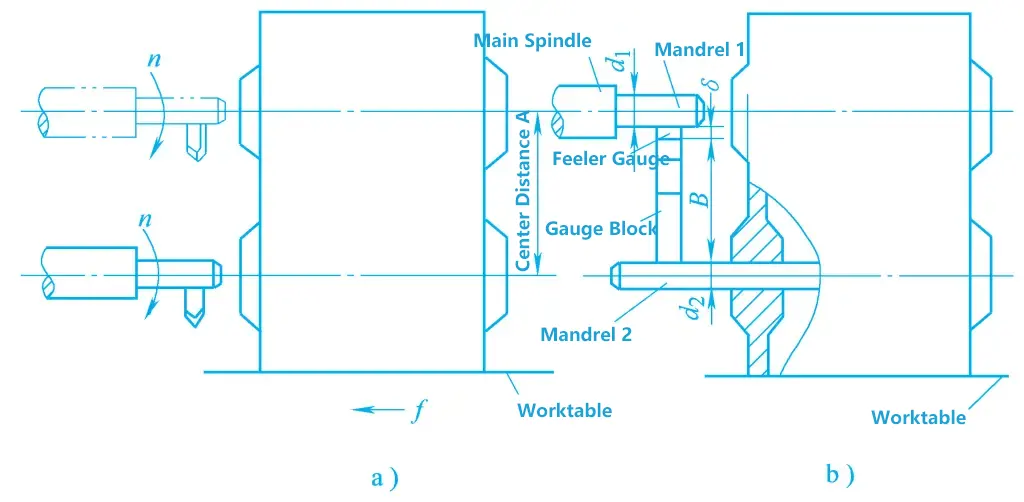

Verfahren zum Ausrichten der Herzachse eines Endmaßes.

Wie in Abbildung 22 dargestellt, setzen Sie die Präzisionsherzachse in die Spindelbohrung der Bohrmaschine bzw. in die bearbeitete Bohrung ein und kombinieren dann Endmaße bestimmter Größen, um die Position der Spindel auszurichten.

a) Parallele Löcher bohren

b) Ausrichten auf den Herzachsenendmaßblock

Beim Ausrichten muss der Spalt zwischen Endmaß und Herzachse mit einer Fühlerlehre gemessen werden, um Verformungen durch direkten Kontakt zwischen Endmaß und Herzachse zu vermeiden. Mit dieser Methode kann eine höhere Genauigkeit der Lochabstände erreicht werden, sie hat jedoch eine geringe Produktivität und eignet sich für die Einzelteil- und Kleinserienfertigung. In der Abbildung sind d₁ und d₂ die Durchmesser der Herzachse, δ ist die Größe der Fühlerlehre, A ist der Mittenabstand des Lochs und B ist die Größe der Endmaßbaugruppe.

③ Bohrschablonenmethode.

In der Massenproduktion werden in der Regel Bohrlehren verwendet, deren Parallelität durch die Bohrlehren gewährleistet wird.

3) System zum Bohren von vertikalen Löchern

Die wichtigsten technischen Anforderungen an das vertikale Lochsystem sind die Anforderungen an die Rechtwinkligkeit zwischen den Achsen der Löcher, und die folgenden zwei Methoden werden in der Produktion üblicherweise verwendet:

① Ausrichtungsmethode.

In der Einzelteil- und Kleinserienfertigung wird es in der Regel auf einer Universalmaschine bearbeitet. Beim Bohren eines vertikalen Lochsystems wird nach der Bearbeitung eines Lochs in einer Richtung der Arbeitstisch um 90° gedreht, um das Loch in der senkrechten Richtung zu bohren. Die Rechtwinkligkeit des Bohrsystems wird durch die 90°-Ausrichtvorrichtung des Arbeitstisches der Bohrmaschine gewährleistet. Wenn die Genauigkeit der 90°-Ausrichtvorrichtung des gewöhnlichen Bohrmaschinen-Arbeitstisches nicht hoch ist, kann die Ausrichtung mit einer Herzachse und einer Messuhr erfolgen, d.h. die Herzachse wird in das bearbeitete Loch eingeführt, dann wird der Arbeitstisch zurückgedreht und die Messuhr zum Ausrichten verwendet, indem der Arbeitstisch geschüttelt wird.

② Bohrschablonenmethode.

Bei der Serienfertigung wird im Allgemeinen die Bohrlehre verwendet, deren Rechtwinkligkeit durch die Bohrlehre gewährleistet wird.