Wenn es um die Sicherung von Bauwerken geht, kann die Wahl zwischen chemischen und mechanischen Ankern den entscheidenden Unterschied ausmachen. Ob Sie nun ein Baufachmann oder ein Ingenieur sind, das Verständnis für die Feinheiten dieser Verankerungssysteme ist entscheidend für die Stabilität und Langlebigkeit Ihrer Projekte. Chemische Anker, die für ihre starken Bindungseigenschaften bekannt sind, bieten in bestimmten Situationen deutliche Vorteile, während mechanische Anker sofortige Tragfähigkeit und Einfachheit bieten. Wie entscheiden Sie also, welcher Typ für Ihre Bedürfnisse am besten geeignet ist? Dieser Artikel befasst sich mit den Vor- und Nachteilen sowie den idealen Anwendungsmöglichkeiten von chemischen und mechanischen Dübeln und bietet einen umfassenden Vergleich, der Ihnen hilft, eine fundierte Entscheidung zu treffen. Sind Sie bereit, die Stärken und Schwächen dieser Verankerungslösungen zu erforschen und herauszufinden, welche Lösung Ihren Projektanforderungen am besten entspricht? Lassen Sie uns eintauchen.

Übersicht der Ankertypen

Einführung in die Verankerung im Bauwesen

Dübel sind im Bauwesen unverzichtbar, da sie die Verbindungen zwischen den Strukturelementen sichern und so für Stabilität und Sicherheit sorgen. Sie sind von entscheidender Bedeutung für die Befestigung von Objekten oder Strukturen an Beton, Mauerwerk oder anderen Untergründen, wodurch die Integrität der gesamten Struktur erhalten bleibt. Die beiden Haupttypen von Dübeln, die im Bauwesen verwendet werden, sind chemische und mechanische Dübel. Um den richtigen Anker für ein bestimmtes Projekt auszuwählen, ist es wichtig, ihre Unterschiede, Anwendungen und Vorteile zu kennen.

Definition und Bedeutung von chemischen Verankerungen

Chemische Dübel, die auch als Klebe- oder Verbunddübel bezeichnet werden, verwenden chemische Klebstoffe wie Epoxid-, Polyester- oder Vinylesterharze, um eine Ankerstange oder einen Bolzen mit dem Untergrund zu verbinden. Der Klebstoff füllt das Loch und schafft eine starke Verbindung zwischen dem Anker und dem Untergrund.

Hauptmerkmale der chemischen Verankerungen

- Lastverteilung: Chemische Dübel verteilen die Lasten gleichmäßig über die gesamte Verbundfläche, wodurch sie sowohl auf Zug als auch auf Scherung hochwirksam sind.

- Vielseitigkeit und Widerstandsfähigkeit: Sie können in verschiedenen Untergründen eingesetzt werden, einschließlich gerissenem und ungerissenem Beton, Mauerwerk und sogar hohlen Materialien, und sind äußerst korrosionsbeständig und chemikalienresistent, so dass sie sich für raue Umgebungen eignen.

Definition und Bedeutung von mechanischen Verankerungen

Mechanische Dübel beruhen auf physikalischer Ausdehnung oder Reibung, um sich in einem Bohrloch zu sichern. Es gibt verschiedene Arten von Dübeln, wie z. B. Keildübel, Hülsendübel und Betonschrauben.

Hauptmerkmale mechanischer Verankerungen

- Unmittelbar belastbar: Mechanische Dübel sind sofort nach dem Einbau belastbar, da sie keine Aushärtungszeit wie chemische Dübel benötigen.

- Einfachheit und Schnelligkeit: Die Installation ist relativ einfach und schnell und erfordert oft nur wenig Werkzeug und Vorbereitung.

- Abhängigkeit von der Qualität des Substrats: Der Spreizmechanismus wird aktiviert, wenn der Dübel angezogen wird. Dies bewirkt, dass der Dübel den umgebenden Untergrund fest umschließt. Die Leistung mechanischer Dübel hängt stark von der Dichte und Integrität des Untergrunds ab. Sie sind im Allgemeinen am besten für dichte, nicht poröse Materialien wie massiven Beton oder Ziegel geeignet.

Die Rolle des Betons bei der Verankerung

Beton ist der am häufigsten verwendete Untergrund für chemische und mechanische Dübel im Bauwesen. Seine Eigenschaften beeinflussen maßgeblich die Wahl des Dübeltyps und der Einbaumethode.

Konkrete Überlegungen

- Gerissener vs. ungerissener Beton: Chemische Dübel werden bei gerissenem Beton aufgrund ihrer starken Bindungsfähigkeit bevorzugt. Mechanische Dübel sind in gerissenem Beton weniger wirksam, da ihr Halt nachlassen kann.

- Stärke und Dichte: Die Druckfestigkeit und die Dichte des Betons beeinflussen die Leistung beider Verankerungsarten. Hochfester Beton bietet eine bessere Verankerung für mechanische Dübel, während chemische Dübel von der zusätzlichen Haftfläche profitieren, die dichter Beton bietet.

- Umweltbedingungen: Faktoren wie der Feuchtigkeitsgehalt, die Temperatur und die Einwirkung von Chemikalien können die Leistung und Langlebigkeit von Dübeln beeinflussen. Chemische Dübel sind im Allgemeinen widerstandsfähiger gegen Feuchtigkeit, Temperaturschwankungen und chemische Einflüsse als mechanische Dübel.

Die Kenntnis dieser Dübeltypen und ihrer spezifischen Anwendungen hilft Baufachleuten, fundierte Entscheidungen zu treffen und die Sicherheit und Stabilität ihrer Projekte zu gewährleisten.

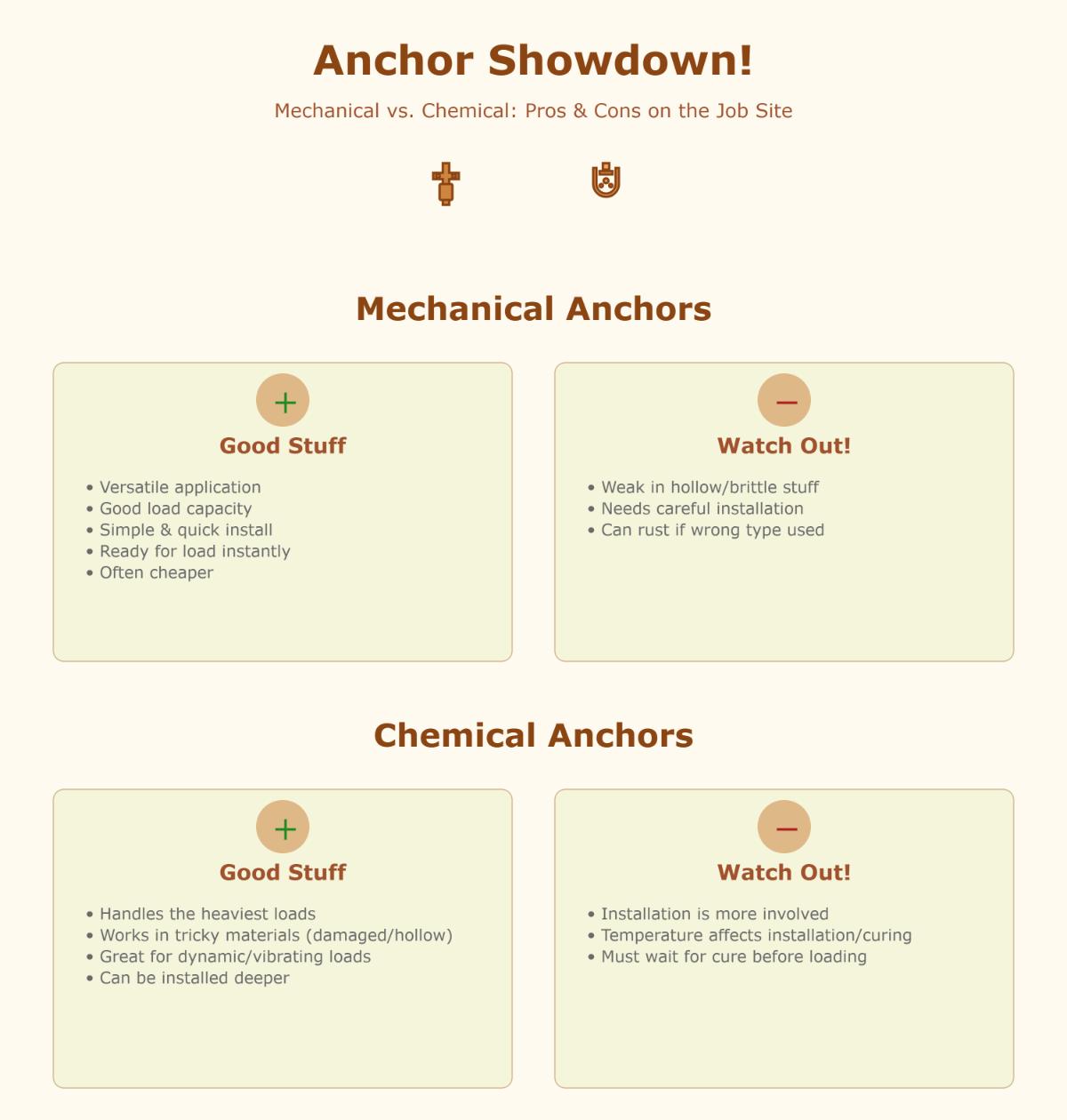

Vorteile und Benachteiligungen

Chemische Dübel bieten aufgrund ihrer starken Bindungsfähigkeit mehrere Vorteile im Bauwesen. Sie zeichnen sich durch eine hohe Haltekapazität und Anpassungsfähigkeit aus. Die durch den Klebstoff gebildete chemische Bindung führt zu einem starken Halt, wodurch sie sich für hochbelastete Anwendungen eignen. Darüber hinaus lässt die Verbindung eine gewisse Bewegung und Flexibilität innerhalb des Untergrunds zu, was dazu beiträgt, Vibrationen und dynamische Lasten zu absorbieren. Damit sind chemische Dübel ideal für Umgebungen, die häufigen Bewegungen oder seismischen Aktivitäten ausgesetzt sind.

Sie können in vielen Arten von Materialien verwendet werden, was sie vielseitig für verschiedene Bauprojekte einsetzbar macht. Dazu gehören Substrate wie gerissener Beton, Mauerwerk und hohle Materialien. Ihre Anpassungsfähigkeit macht sie zu einer zuverlässigen Wahl für verschiedene Bauvorhaben. Darüber hinaus sind die in chemischen Dübeln verwendeten Klebstoffe häufig korrosions- und chemikalienbeständig, so dass eine langfristige Haltbarkeit auch unter rauen Umweltbedingungen gewährleistet ist.

Einer der Hauptnachteile von chemischen Dübeln ist die Aushärtungszeit, die erforderlich ist, damit der Klebstoff seine volle Festigkeit erreicht. Der Installationsprozess umfasst mehrere Schritte, einschließlich Bohren, Reinigen des Lochs, Injizieren des Klebstoffs und Einsetzen des Dübels, was sorgfältige Aufmerksamkeit und Präzision erfordert. Chemische Dübel sind im Allgemeinen teurer, da sie teure Materialien und Klebstoffe erfordern.

Mechanische Dübel werden wegen ihres wirtschaftlichen und schnellen Einbaus bevorzugt. Sie können schnell installiert werden und benötigen keine Aushärtezeit, so dass die Lasten sofort aufgebracht werden können und das Projekt schneller abgeschlossen werden kann. Diese Dübel funktionieren hervorragend in dichten, nicht porösen Untergründen wie Beton und Ziegeln und bieten sicheren Halt für viele Standardbauanwendungen. Ihre breite Verfügbarkeit und einfache Anwendung machen sie zu einer beliebten Wahl unter Baufachleuten.

Mechanische Dübel sind jedoch starrer und weniger flexibel als chemische Dübel. Diese Steifigkeit kann zu Problemen wie Rissen oder Abplatzungen des Grundmaterials unter Belastung oder Vibration führen. Mechanische Verankerungen funktionieren möglicherweise nicht so gut in Substraten mit geringerer Dichte oder beeinträchtigter Integrität, wo ihre Abhängigkeit von Reibung und Ausdehnung zu einer schwächeren Haltekraft führt.

Unter dem Gesichtspunkt der Umweltverträglichkeit und Nachhaltigkeit sind chemische Dübel widerstandsfähiger gegen Feuchtigkeit, Temperaturschwankungen und chemische Einflüsse, was zu einer langfristigen Haltbarkeit der Installation beiträgt. Die Herstellung und Entsorgung chemischer Klebstoffe kann jedoch Auswirkungen auf die Umwelt haben, einschließlich möglicher chemischer Abfälle und Emissionen. Mechanische Dübel, die in der Regel aus Metall bestehen, können recycelt werden, was ihren ökologischen Fußabdruck verringert. Bei ihrer Installation werden keine chemischen Klebstoffe verwendet, wodurch das Risiko einer Umweltverschmutzung minimiert wird. Dennoch kann die Gewinnung und Verarbeitung von Metallen, die in mechanischen Dübeln verwendet werden, erhebliche Auswirkungen auf die Umwelt haben, einschließlich des Energieverbrauchs und der Erschöpfung von Ressourcen.

Die Beurteilung der langfristigen Haltbarkeit und des Wartungsbedarfs ist entscheidend für die Langlebigkeit von Bauprojekten. Chemische Dübel bieten aufgrund ihrer Widerstandsfähigkeit gegenüber Umwelteinflüssen und ihrer robusten Klebefähigkeiten in der Regel eine überragende langfristige Haltbarkeit. Der Wartungsaufwand ist in der Regel minimal, wenn die Dübel richtig eingebaut werden und der Klebstoff ordnungsgemäß aushärtet. Regelmäßige Inspektionen können helfen, mögliche Probleme frühzeitig zu erkennen. Mechanische Anker bieten eine sofortige Tragfähigkeit, erfordern aber möglicherweise häufigere Inspektionen und Wartung, insbesondere in dynamischen oder stark beanspruchten Umgebungen. Im Laufe der Zeit kann es bei mechanischen Verankerungen zu Problemen wie Korrosion, Lockerung oder Beschädigung des Untergrunds kommen.

Beim Vergleich von chemischen und mechanischen Dübeln sollten mehrere Schlüsselfaktoren berücksichtigt werden. Chemische Dübel bieten in der Regel eine höhere Tragfähigkeit, insbesondere in schwächeren oder gefährdeten Untergründen, während sich mechanische Dübel in festen, dichten Materialien auszeichnen. Mechanische Dübel sind aufgrund ihrer sofortigen Tragfähigkeit vorteilhaft für schnelle Installationen, während chemische Dübel eine Aushärtezeit benötigen. Mechanische Dübel sind im Allgemeinen kostengünstiger und einfacher einzubauen, während chemische Dübel mit höheren Kosten und komplexeren Einbauverfahren verbunden sind. Die Auswahl des geeigneten Dübeltyps hängt von den spezifischen Anforderungen des Projekts ab, einschließlich der Lastbedingungen, der Eigenschaften des Untergrunds und der Umweltfaktoren.

Anwendungsszenarien

Dübel sind im Bauwesen für die sichere Befestigung von Bauteilen, Einbauten und Ausrüstungen unerlässlich und gewährleisten die Stabilität und Sicherheit von Gebäuden und Infrastrukturen. Sowohl chemische als auch mechanische Dübel sind weit verbreitet und eignen sich aufgrund ihrer einzigartigen Eigenschaften für unterschiedliche Anwendungen.

Ideale Situationen für chemische Verankerungen

Chemische Dübel sind besonders vorteilhaft, wenn hohe Tragfähigkeit und Flexibilität erforderlich sind. Aufgrund ihrer überragenden Zug- und Scherfestigkeit sind sie ideal für Schwerlastanwendungen, wie die Befestigung von Stahlträgern oder großen Maschinen. Chemische Dübel eignen sich auch für Umgebungen, in denen der Beton gerissen ist oder zu reißen droht, da sie sich gut mit dem Untergrund verbinden und die Lasten gleichmäßig verteilen. Bereiche, die anfällig für Vibrationen sind, wie Brücken oder Industriefundamente, profitieren von der Fähigkeit der chemischen Anker, Vibrationen zu absorbieren und zu zerstreuen, ohne an Festigkeit zu verlieren. Außerdem sind sie ideal für raue Umgebungen, die Feuchtigkeit, Chemikalien oder extremen Temperaturen ausgesetzt sind, da die verwendeten Klebstoffe korrosions- und zersetzungsbeständig sind.

Ideale Situationen für mechanische Verankerungen

Mechanische Dübel sind vorteilhaft in Situationen, in denen eine schnelle Installation und Kosteneffizienz im Vordergrund stehen. Sie eignen sich für die Befestigung von leichteren Einbauten wie Handläufen, Regalen oder Schildern, wenn die Lastanforderungen moderat sind. Mechanische Dübel funktionieren hervorragend in dichten, nicht porösen Materialien wie massivem Beton oder Ziegeln und bieten durch Reibung und Ausdehnung einen sicheren Halt. Bei Projekten mit knappen Fristen ermöglichen mechanische Dübel eine sofortige Lasteinleitung, wodurch die Aushärtungszeit, die bei chemischen Dübeln erforderlich ist, entfällt. Bestimmte mechanische Dübel, wie z. B. Betonschrauben, können wiederverwendet werden, was sie zu einer kostengünstigen Option für temporäre Installationen oder Projekte macht, die Flexibilität erfordern.

Fallstudien erfolgreicher Projekte mit den einzelnen Ankertypen

Chemische Verankerungen

Beim Bau eines Bürohochhauses wurden chemische Anker verwendet, um Stahlträger am Betonfundament zu befestigen und so die erforderliche Zugfestigkeit zu gewährleisten, um die strukturelle Last des Gebäudes zu tragen und die Stabilität sicherzustellen. Bei der Sanierung einer in die Jahre gekommenen Brücke wurden chemische Anker eingesetzt, um neue Stützkonsolen und Geländer zu installieren. Aufgrund ihrer Fähigkeit, sich mit gerissenem Beton zu verbinden und dynamischen Belastungen durch den Verkehr standzuhalten, waren sie die ideale Wahl für diese Anwendung.

Mechanische Verankerungen

Bei einem Wohnbauprojekt wurden mechanische Anker für die Montage von Handläufen und Geländern verwendet. Der schnelle Einbau und die sofortige Belastbarkeit ermöglichten eine schnelle Fertigstellung des Projekts, ohne die Sicherheit zu beeinträchtigen. Bei einem Büroausbau wurden mechanische Anker zur Befestigung von Trennwänden und Regalen verwendet. Dank ihrer Kosteneffizienz und einfachen Installation waren sie für den schnellen Bauablauf geeignet.

Installationsvorgänge

Schritt-für-Schritt-Anleitung für die Installation von chemischen Ankern

Das Bohren des Lochs

Bohren Sie zunächst ein Loch in den Untergrund, z. B. Beton oder Mauerwerk, und stellen Sie sicher, dass es den richtigen Durchmesser und die richtige Tiefe hat, wie vom Dübelhersteller angegeben.

Reinigung des Lochs

Reinigen Sie das Loch nach dem Bohren gründlich von Staub und Ablagerungen, da Verunreinigungen den Klebeprozess des Harzes behindern können. Verwenden Sie Druckluft und eine Drahtbürste, um sicherzustellen, dass das Loch sauber und bereit für den Harzauftrag ist.

Harz Anwendung

Anschließend injizieren Sie das Harz von unten nach oben in das gereinigte Loch, um Lufteinschlüsse zu vermeiden und eine vollständige Füllung sicherzustellen. Befolgen Sie sorgfältig die Anweisungen des Herstellers, da für verschiedene Harze je nach Art des Untergrunds spezifische Anwendungstechniken gelten können.

Einsetzen des Ankers

Führen Sie die Ankerstange oder den Bolzen in das mit Harz gefüllte Loch ein und drehen Sie sie dabei, um das Harz gleichmäßig um den Anker herum zu verteilen und die Haftfestigkeit zu erhöhen.

Härtung und Aushärtung

Schritt-für-Schritt-Anleitung für die Installation von mechanischen Verankerungen

Das Bohren des Lochs

Bei mechanischen Dübeln bohren Sie zunächst ein Loch, das etwas kleiner ist als der Durchmesser des Dübels. Dies gewährleistet einen passgenauen Sitz und eine optimale Spreizung beim Setzen des Dübels.

Einsetzen des Ankers

Sobald das Loch gebohrt ist, setzen Sie den mechanischen Anker ein. Dies kann verschiedene Arten von Dübeln wie Keildübel, Hülsenanker oder Betonschrauben umfassen. Setzen Sie den Dübel mit der Hand in das Loch ein.

Erweiterung

Der wichtigste Schritt beim Einbau mechanischer Dübel ist der Spreizvorgang. Durch die Verwendung eines Setzgerätes oder das Anziehen der Ankerschraube spreizt sich der Dübel und verankert sich sicher im umgebenden Untergrund. Der Spreizmechanismus variiert je nach Dübeltyp, beruht aber im Allgemeinen entweder auf Reibung oder auf einer Keilwirkung, um einen starken Halt zu erzeugen.

Kostenvergleich: Chemische vs. mechanische Verankerungen

Materialkosten

Chemische Verankerungen sind oft mit höheren Materialkosten verbunden, da spezielle Harze und Klebstoffe erforderlich sind. Diese Materialien sind teurer als die in mechanischen Dübeln verwendeten Metallteile.

Installationskosten

Der Einbau von chemischen Dübeln ist arbeitsintensiver und erfordert sorgfältiges Bohren, Reinigen, Auftragen von Harz und Aushärten. Dies führt zu höheren Arbeitskosten im Vergleich zum einfacheren und schnelleren Einbau mechanischer Dübel.

Kosten der Ausrüstung

Die Installation von chemischen Dübeln kann zusätzliche Ausrüstung für das Auftragen des Harzes und die Reinigung des Bohrlochs erfordern, was die Gesamtkosten erhöht. Mechanische Dübel benötigen in der Regel nur einfache Werkzeuge zum Bohren und Setzen, was sie in Bezug auf den Gerätebedarf kostengünstiger macht.

Einhaltung von Bauvorschriften und Normen

Chemische Verankerungen

Chemische Dübel müssen strenge Bauvorschriften und Normen erfüllen, insbesondere bei Anwendungen mit strukturellen Lasten und sicherheitskritischen Installationen. Dazu gehört die Einhaltung der in den einschlägigen Normen vorgeschriebenen Einbautechniken, Materialspezifikationen und Aushärtezeiten.

Mechanische Verankerungen

Mechanische Verankerungen müssen auch den Bauvorschriften und Normen entsprechen, insbesondere hinsichtlich der Tragfähigkeit und der Installationsmethoden. Diese Normen gewährleisten, dass die Dübel für die vorgesehenen Anwendungen eine angemessene Sicherheit und Leistung bieten.

Die Wahl des richtigen Ankers für Ihr Projekt

Bei der Wahl des richtigen Dübels für Ihr Projekt müssen mehrere kritische Faktoren berücksichtigt werden, um optimale Leistung und Sicherheit zu gewährleisten. Die Entscheidung zwischen chemischen und mechanischen Dübeln hängt von den spezifischen Anforderungen und Bedingungen des Projekts ab.

Lastanforderungen

- Chemische Verankerungen: Chemische Dübel sind ideal für Schwerlastanwendungen, bei denen eine hohe Tragfähigkeit erforderlich ist, da sie sowohl Zug- als auch Scherbelastungen effektiv aufnehmen können, wodurch sie sich für die Sicherung von Bauelementen, schweren Maschinen und anderen kritischen Komponenten eignen.

- Mechanische Verankerungen: Mechanische Dübel eignen sich aufgrund ihrer sofortigen Belastbarkeit für schnelle Installationen, auch wenn sie nicht so stark sind wie chemische Dübel. Sie eignen sich gut für leichtere Lasten, z. B. für die Befestigung von Einrichtungsgegenständen, Regalen oder Geländern.

Zustand des Substrats

- Chemische Verankerungen: Sie eignen sich hervorragend für den Einsatz in gerissenem und ungerissenem Beton. Der Klebstoff füllt die Risse und schafft eine starke Verbindung, die die Last gleichmäßig auf den Untergrund verteilt. Dadurch sind chemische Dübel eine zuverlässige Wahl für Untergründe, die Spannungen oder Bewegungen ausgesetzt sind.

- Mechanische Verankerungen: Mechanische Dübel funktionieren am besten in festen, dichten Untergründen wie ungerissenem Beton oder Ziegeln. Da sie auf Reibung und Ausdehnung beruhen, halten mechanische Dübel möglicherweise nicht gut in rissigen oder schwächeren Materialien.

Umweltbedingungen

- Chemische Verankerungen: Die chemischen Dübel sind äußerst widerstandsfähig gegen Feuchtigkeit, Chemikalien und extreme Temperaturen und eignen sich für den Einsatz in nassen oder korrosiven Umgebungen, wie z. B. Unterwasseranwendungen oder Industrieumgebungen, die aggressiven Chemikalien ausgesetzt sind.

- Mechanische Verankerungen: Da sie bei Feuchtigkeit anfälliger für Korrosion sind und in chemisch aggressiven Umgebungen weniger wirksam sind, eignen sich mechanische Dübel besser für trockene, kontrollierte Bedingungen, in denen Umweltfaktoren weniger eine Rolle spielen.

Installationszeit und -komplexität

- Chemische Verankerungen: Erfordern einen aufwändigeren Installationsprozess, einschließlich Bohren, Reinigen des Lochs, Einspritzen des Klebstoffs und Aushärtungszeit. Dies kann den Zeitplan des Projekts verzögern, gewährleistet aber eine starke und dauerhafte Verbindung.

- Mechanische Verankerungen: Sie bieten eine schnelle und unkomplizierte Installation mit sofortiger Tragfähigkeit und eignen sich daher ideal für Projekte mit knappen Fristen oder wenn ein schneller Einsatz erforderlich ist.

Flexibilität und Vibrationsbeständigkeit

- Chemische Verankerungen: Sie bieten eine hervorragende Flexibilität, indem sie Vibrationen und Bewegungen absorbieren, ohne ihre Haftfestigkeit zu beeinträchtigen. Dadurch sind sie für Anwendungen geeignet, die dynamischen Belastungen oder seismischen Aktivitäten ausgesetzt sind.

- Mechanische Verankerungen: Mechanische Verankerungen sind starrer und weniger anpassungsfähig an Bewegungen und eignen sich besser für statische Lasten mit minimalen Vibrationen oder Bewegungen.

Kostenüberlegungen

- Chemische Verankerungen: Chemische Dübel sind in der Regel teurer, da die Kosten für Klebstoffe höher sind und der Einbau länger dauert. Sie bieten jedoch eine bessere Leistung und Haltbarkeit bei kritischen Anwendungen.

- Mechanische Verankerungen: Mechanische Dübel sind sowohl in Bezug auf die Materialkosten als auch auf die Einbauzeit wirtschaftlicher und stellen eine kostengünstige Lösung für Standardanwendungen dar, bei denen hohe Tragfähigkeit und Umweltbeständigkeit nicht im Vordergrund stehen.

Expertentipps für Baufachleute und Ingenieure

- Projektanforderungen bewerten: Prüfen Sie sorgfältig die spezifischen Anforderungen Ihres Projekts, einschließlich der Belastungsbedingungen, der Eigenschaften des Untergrunds und der Umweltfaktoren, um festzustellen, ob chemische oder mechanische Dübel besser geeignet sind.

- Herstellerrichtlinien beachten: Halten Sie sich immer an die Anweisungen des Herstellers für den Einbau und die Aushärtungszeiten, um optimale Leistung und Sicherheit zu gewährleisten.

- Regelmäßige Inspektionen: Führen Sie regelmäßige Inspektionen der installierten Verankerungen durch, insbesondere in dynamischen oder stark beanspruchten Umgebungen, um mögliche Probleme frühzeitig zu erkennen.

- Langfristige Beständigkeit berücksichtigen: Berücksichtigen Sie die langfristige Wartung und Haltbarkeit der Dübel, insbesondere in rauen Umgebungen, da chemische Dübel unter diesen Bedingungen oft eine bessere langfristige Leistung bieten.

- Beratung mit Experten: Im Zweifelsfall sollten Sie sich von Statikern oder Dübelspezialisten beraten lassen, um sicherzustellen, dass Sie den richtigen Dübeltyp für Ihre speziellen Projektanforderungen auswählen.

Häufig gestellte Fragen

Nachstehend finden Sie Antworten auf einige häufig gestellte Fragen:

Was sind die Vor- und Nachteile von chemischen gegenüber mechanischen Verankerungen?

Chemische und mechanische Dübel haben jeweils unterschiedliche Vor- und Nachteile und eignen sich daher für verschiedene Anwendungen im Bauwesen.

Mechanische Dübel werden wegen ihrer Vielseitigkeit, ihrer hohen Tragfähigkeit und ihrer einfachen Installation bevorzugt. Sie können sofort nach dem Einbau belastet werden und sind im Allgemeinen kostengünstiger als chemische Dübel. Sie sind jedoch nicht für alle Untergründe geeignet, insbesondere nicht für hohle oder spröde Materialien, und erfordern einen präzisen Einbau, um ihre Wirksamkeit zu erhalten. Außerdem sind mechanische Dübel korrosionsanfällig, wenn sie nicht für die jeweilige Umgebung geeignet sind.

Chemische Dübel hingegen bieten die höchsten Tragfähigkeiten und können in einer Vielzahl von Untergründen, einschließlich beschädigter oder hohler Materialien, verwendet werden. Sie bieten einen hervorragenden Widerstand gegen dynamische Lasten und können in größeren Tiefen eingebaut werden. Chemische Anker erfordern jedoch kompliziertere Einbauverfahren, werden durch thermische Bedingungen beeinflusst und benötigen Zeit zum Aushärten vor der Belastung.

Wie wähle ich bei einem Bauvorhaben zwischen chemischen und mechanischen Ankern?

Die Wahl zwischen chemischen und mechanischen Ankern für ein Bauprojekt hängt von mehreren entscheidenden Faktoren ab.

Mechanische Verankerungen funktionieren, indem sie durch Reibung oder mechanische Verriegelung mit dem Untergrund einen sicheren Halt schaffen. Sie sind in der Regel einfacher und schneller zu installieren, da sie keine Aushärtungszeit benötigen, was eine sofortige Belastung ermöglicht. Mechanische Dübel sind im Allgemeinen kostengünstiger und eignen sich für schwere Anwendungen, bei denen statische Lasten vorherrschen. Sie sind jedoch weniger flexibel und können in Umgebungen mit extremen Temperaturen oder starken Vibrationen nicht optimal funktionieren.

Chemische Dübel hingegen bieten einen flexibleren Halt, indem sie sich mit dem Untergrund durch einen Klebstoff verbinden. Sie sind ideal für dynamische Lasten und seismische Zonen, da sie Vibrationen und Bewegungen absorbieren können. Chemische Dübel benötigen zwar eine Aushärtezeit und sind oft teurer in der Installation, aber sie bieten eine bessere Leistung unter schwierigen Umweltbedingungen.

Sind chemische Dübel teurer als mechanische Dübel?

Chemische Dübel sind im Allgemeinen teurer als mechanische Dübel, was auf mehrere Faktoren zurückzuführen ist. Zu den wichtigsten Kostentreibern gehören die speziellen Klebstoffe, die in chemischen Dübeln verwendet werden, wie z. B. Epoxidharz oder Kunstharz, die von Natur aus teurer sind als die Hardwarekomponenten (z. B. Bolzen, Hülsen), die in mechanischen Dübeln verwendet werden. Außerdem ist der Installationsprozess für chemische Anker arbeitsintensiver und erfordert eine sorgfältige Oberflächenvorbereitung und Aushärtungszeit, während mechanische Anker mit einfachen Werkzeugen wie Bohrern schnell installiert werden können und sofort tragfähig sind.

Chemische Dübel bieten zwar eine überragende Haftfestigkeit und sind ideal für stark beanspruchte Anwendungen und raue Umgebungen, doch ihre höheren Kosten können bei sicherheitskritischen Projekten, bei denen die Leistung im Vordergrund steht, gerechtfertigt sein. Umgekehrt sind mechanische Anker kostengünstiger und eignen sich für budgetorientierte Projekte, insbesondere wenn die sofortige Belastbarkeit und Wiederverwendbarkeit eine wichtige Rolle spielen. Die Wahl zwischen chemischen und mechanischen Dübeln sollte also von den spezifischen Anforderungen und Budgetvorgaben des Projekts abhängen.

Was sind die besten Praktiken für den Einbau von chemischen Ankern?

Bewährte Verfahren für den Einbau von chemischen Dübeln umfassen mehrere wichtige Schritte, um eine optimale Leistung und Haltbarkeit zu gewährleisten. Zunächst ist eine ordnungsgemäße Vorbereitung des Untergrunds unerlässlich. Dazu gehört die gründliche Reinigung des Bohrlochs von Staub, Öl und Schutt, die mit Drahtbürsten und Staubsaugern erfolgen kann. Es muss sichergestellt werden, dass das Loch gemäß den Herstellerrichtlinien mit dem richtigen Durchmesser und der richtigen Tiefe gebohrt wird, da ein Überbohren das Substrat schwächen und ein Unterbohren die Haftfestigkeit verringern kann.

Als Nächstes ist die Reinigung der Löcher von entscheidender Bedeutung und erfolgt in der Regel nach der 4x4x4x-Methode: vier Schläge mit einer Handpumpe, vier Bürstenstriche und Wiederholung des Vorgangs. Alternativ kann auch die Verwendung von Druckluft für die 2x2x2x-Methode effektiv sein. Spezialbohrer können die Verschmutzung minimieren und so die Notwendigkeit einer manuellen Reinigung verringern.

Beim Auftragen des Harzes sollten Sie die vom Hersteller empfohlenen Mischdüsen verwenden, um eine gute Durchmischung von Harz und Härter zu gewährleisten. Es ist ratsam, die ersten 10-12 cm des Ausstoßes zu verwerfen, um schlecht gemischtes Material zu vermeiden. Bei festen Substraten sollten etwa 70% der Lochtiefe gefüllt werden, um ein Überlaufen zu verhindern, während bei hohlen Substraten 100% Füllung unter Verwendung von Netzhülsen für eine gleichmäßige Verteilung erforderlich sind.

Setzen Sie die Dübel gleichmäßig innerhalb der Verarbeitungszeit des Harzes ein, um Lufteinschlüsse zu vermeiden. Lassen Sie das Harz gemäß den Spezifikationen vollständig aushärten und berücksichtigen Sie dabei Temperatur und Luftfeuchtigkeit, die sich direkt auf die Aushärtungsdauer auswirken. Verwenden Sie bei Überkopfanwendungen sackfreie Formulierungen, um ein Abtropfen zu verhindern, und überprüfen Sie die Eignung des Produkts für eine solche Verwendung.

Durch die Einhaltung dieser bewährten Verfahren können chemische Anker in verschiedenen Bauszenarien zuverlässige und robuste Leistungen erbringen.

Können mechanische Dübel in allen Betonsorten verwendet werden?

Mechanische Dübel können in verschiedenen Betonsorten verwendet werden, ihre Wirksamkeit und Eignung hängt jedoch wesentlich von den spezifischen Betoneigenschaften ab. Diese Anker eignen sich am besten für festen, hochfesten Beton, in dem sie eine angemessene Ausdehnung und Lastübertragung erreichen können. Zu den gebräuchlichen Arten von mechanischen Ankern gehören Keilanker, Hülsenanker und Einschlaganker.

Mechanische Anker werden jedoch nicht für die Verwendung in Hohl- oder Leichtbeton empfohlen, da sie keine ausreichenden Spreizkräfte entwickeln können, was zu einer schlechten Verankerung oder Beschädigung des Betons führen kann. In Spannbeton können mechanische Anker mit flacher Einbettung vorsichtig verwendet werden, um eine Beschädigung der Spannglieder zu vermeiden.

Bei Beton mit geringer Festigkeit oder in schlechtem Zustand können mechanische Dübel nur schwer einen ausreichenden Halt erreichen, so dass chemische Dübel aufgrund ihrer Klebefähigkeit eine bessere Wahl sind. Darüber hinaus können mechanische Anker bei Beton mit eingebetteter Bewehrung oder Unregelmäßigkeiten Probleme bereiten.

Wie wirken sich die Umweltbedingungen auf die Leistung von chemischen und mechanischen Ankern aus?

Die Umweltbedingungen haben einen erheblichen Einfluss auf die Leistung von chemischen und mechanischen Dübeln in Bauanwendungen.

Chemische Dübel, die Klebstoffe wie Epoxid verwenden, zeichnen sich in feuchten und nassen Umgebungen durch ihre hervorragende Wasser- und Korrosionsbeständigkeit aus. Sie halten auch in wassergefüllten Löchern und sind äußerst chemikalienbeständig, so dass sie sich für den Einsatz in industriellen Umgebungen eignen, in denen sie Säuren und Laugen ausgesetzt sind. Darüber hinaus können chemische Dübel in weiten Temperaturbereichen eingesetzt werden und bleiben sowohl bei Minusgraden als auch bei großer Hitze stabil und werden durch thermische Expansion und Kontraktion weniger beeinträchtigt.

Mechanische Verankerungen hingegen sind anfälliger für Umweltschäden. Unter feuchten oder nassen Bedingungen können sie korrodieren, vor allem, wenn sie nicht aus rostfreiem Stahl bestehen oder nicht mit einer Korrosionsschutzbehandlung versehen sind. Chemische Einflüsse können mechanische Dübel schwächen, wenn sie nicht speziell behandelt werden. Extreme Temperaturen können dazu führen, dass sich mechanische Anker ausdehnen und zusammenziehen, wodurch sich der Anker lockern oder der umgebende Beton beschädigt werden kann. Darüber hinaus sind mechanische Anker anfällig für Witterungseinflüsse wie Regen, Schnee und Frost-Tau-Zyklen, die ihren Reibungswiderstand und ihre allgemeine Haltbarkeit verringern können.