I. Spindelkomponente

Die Spindel ist ein wichtiger Bestandteil der Drehmaschine. Während des Betriebs wird das Werkstück oder die Vorrichtung auf die Spindel montiert und direkt von ihr angetrieben, um sich als Hauptbewegung zu drehen. Daher wirken sich die Rotationsgenauigkeit, die Steifigkeit und die Vibrationsfestigkeit der Spindel direkt auf die Bearbeitungsgenauigkeit und die Oberflächenrauheit des Werkstücks aus.

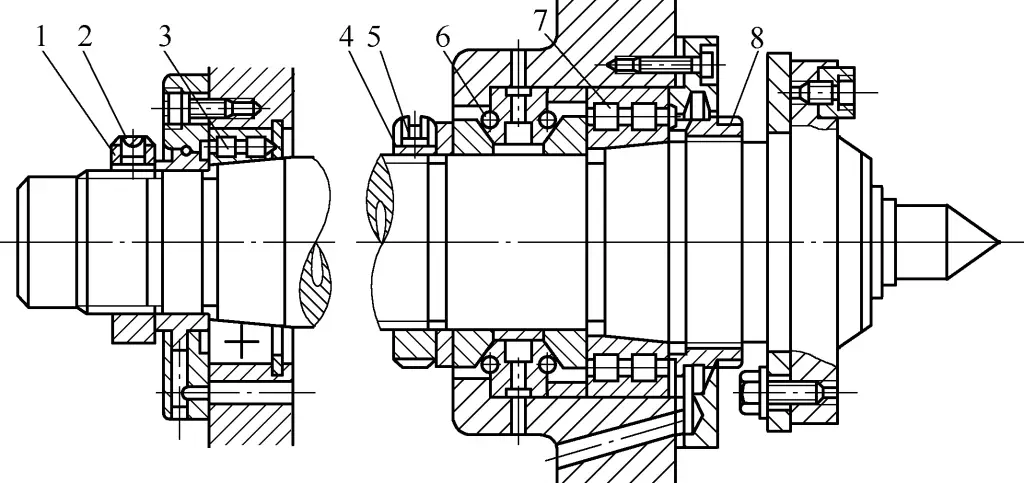

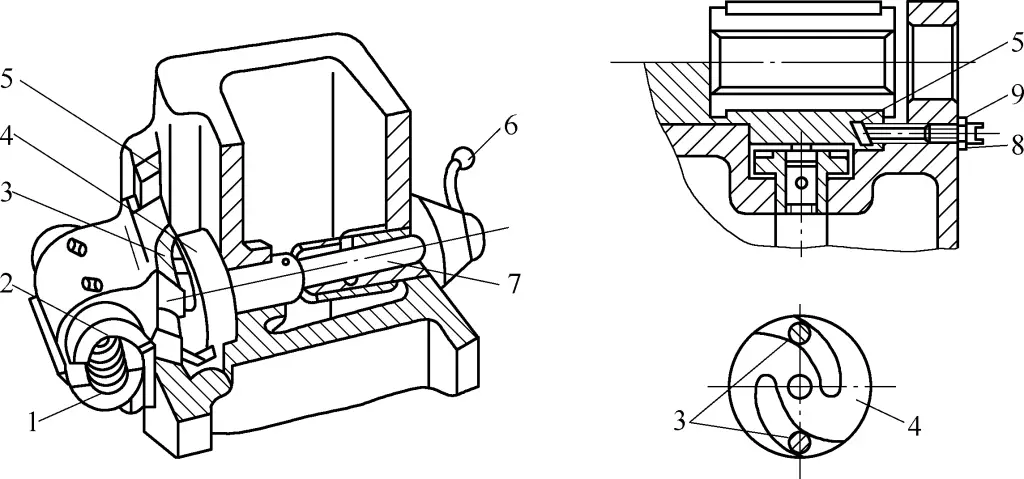

Abbildung 1 zeigt die Spindelkomponente der Drehmaschine CA6140.

1, 4, 8 - Nüsse

2, 5 - Schrauben

3, 7 - Zweireihige kurze Zylinderrollenlager

6 - Axial-Schrägkugellager in zwei Richtungen

Um eine gute Steifigkeit und Vibrationsfestigkeit der Spindel zu gewährleisten, werden drei Lager - ein vorderes, ein mittleres und ein hinteres - verwendet. Die vordere Stütze verwendet eine Kombination aus einem zweireihigen kurzen Zylinderrollenlager 7 (NN3021K/P5) und einem 60°-Schrägkugellager 6 (51120/P5), die die Rückwärtskraft und die linken und rechten Vorschubkräfte beim Schneiden aufnehmen.

Für die hintere Lagerung wird ein zweireihiges kurzes Zylinderrollenlager 3 (NN3015K/P6) verwendet. Ein einreihiges kurzes Zylinderrollenlager (NU216) wird als Hilfsstütze in der Mitte der Spindel verwendet (nicht in der Abbildung dargestellt). Diese Konstruktion gewährleistet eine gute Steifigkeit und Betriebsstabilität unter schweren Lastbedingungen.

Da in den vorderen und hinteren Lagern der Spindel zweireihige kurze Zylinderrollenlager verwendet werden, entspricht die kegelige Bohrung des Innenrings der kegeligen Oberfläche des Wellenzapfens. Wenn das Lager verschleißt und sich die Radialluft vergrößert, ist es relativ einfach, die Radialluft einzustellen, indem die axiale Position des Spindelzapfens relativ zum Innenring des Lagers angepasst wird.

Das mittlere Lager (NU216) stützt nur dann, wenn die Spindelwelle unter erheblicher Kraft steht und eine gewisse Durchbiegung am mittleren Lager auftritt. Daher muss ein gewisses Spiel zwischen der Welle und dem Lager vorhanden sein.

1. Einstellungsmethode für das vordere Lager

Verwenden Sie zum Einstellen die Muttern 4 und 8. Beim Einstellen zuerst die Mutter und die Schraube 5 lösen und dann die Mutter 4 anziehen, um den Innenring des Lagers 7 gegenüber dem kegeligen Zapfen der Spindel nach rechts zu verschieben. Aufgrund der konischen Oberfläche dehnt sich der Innenring des Lagers radial aus, wodurch sich das Spiel zwischen den Rollen und den Innen- und Außenringen verringert. Ziehen Sie nach der korrekten Einstellung die Sicherungsschrauben und -muttern fest.

2. Einstellungsmethode für das hintere Lager

Verwenden Sie zum Einstellen die Mutter 1. Beim Einstellen zuerst die Sicherungsschraube 2 lösen, dann die Mutter anziehen. Das Arbeitsprinzip ist das gleiche wie beim vorderen Lager, aber es ist darauf zu achten, dass die Mutter nicht zu fest angezogen wird, sondern schrittweise. Nach der korrekten Einstellung ziehen Sie die Feststellschraube wieder an.

In der Regel reicht es aus, das vordere Lager einzustellen. Nur wenn durch das Einstellen des vorderen Lagers die gewünschte Drehgenauigkeit nicht erreicht werden kann, sollte das hintere Lager eingestellt werden.

II. Kupplung

Eine Kupplung wird verwendet, um zwei koaxiale Wellen oder eine Welle und eine Hohlhülsenübertragungskomponente auf der Welle jederzeit ein- oder auszurücken, um den Start, das Anhalten, die Geschwindigkeitsänderung und die Richtungsänderung der Werkzeugmaschinenbewegung zu erreichen.

Es gibt viele Arten von Kupplungen. Die Drehmaschine CA6140 verfügt über Einrückkupplungen, Lamellenreibungskupplungen und Freilaufkupplungen.

1. Verlobungs-Kupplung

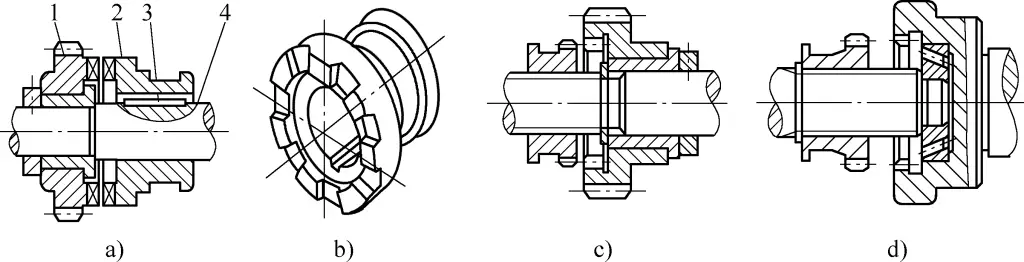

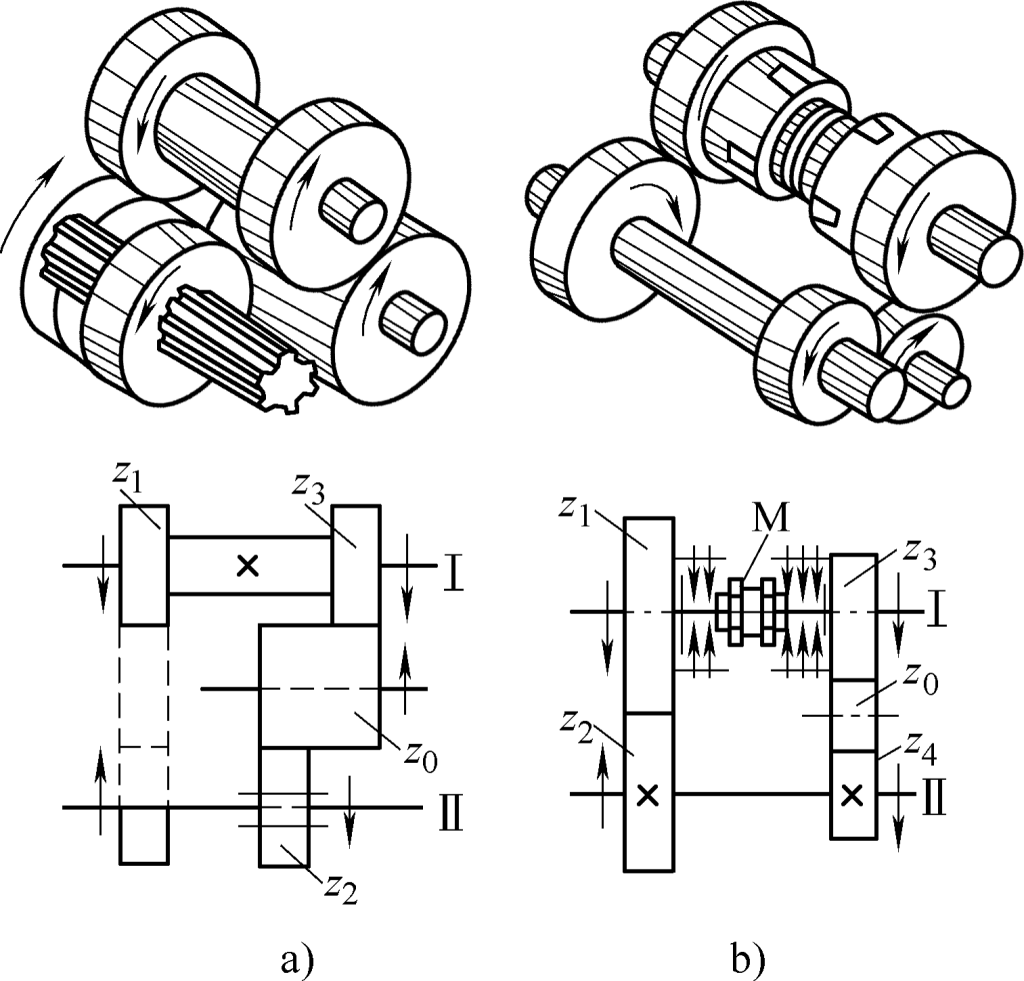

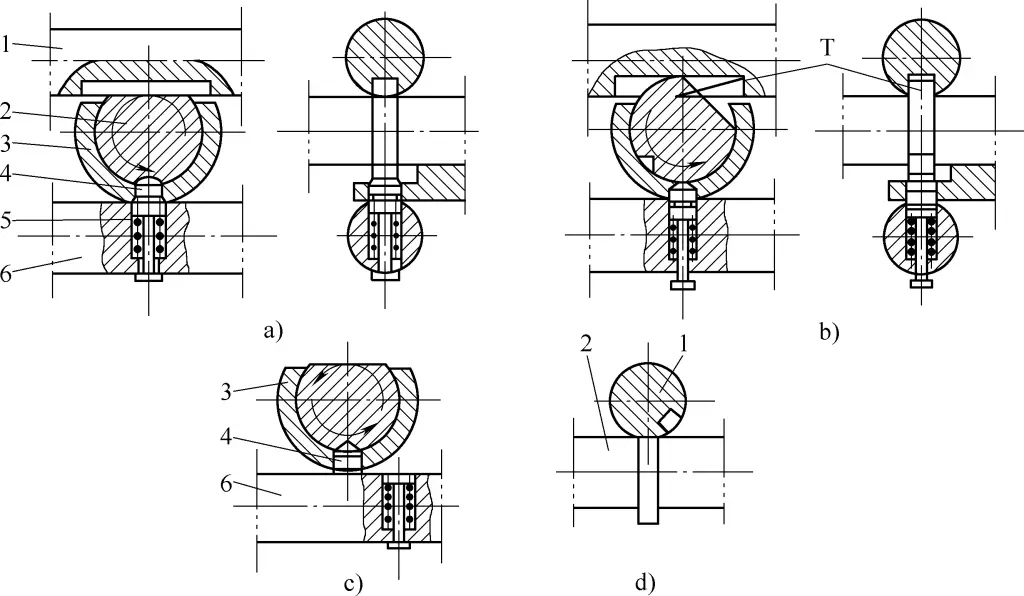

Eine Einrückkupplung verwendet zwei ineinandergreifende Backen an Teilen, um Bewegung und Drehmoment zu übertragen. Aufgrund der unterschiedlichen Bauformen werden sie in zwei Typen unterteilt: Klauenkupplungen und Zahnkupplungen.

Eine Klauenkupplung besteht aus zwei Teilen mit Backen an ihren Stirnseiten, wie in den Abbildungen 2a und 2b dargestellt. Die Kupplung 2 ist mit einer Führungsfeder (oder Keilnut) 3 mit der Welle 4 verbunden. Das Zahnrad 1 mit der Kupplung ist lose auf der Welle montiert, und durch das Ein- oder Ausrücken der Backen kann das Zahnrad so verbunden werden, dass es sich mit der Welle dreht oder auf der Welle ruhen kann.

a), b) Hundekupplung

c), d) Getriebekupplung

1 - Getriebe

2 - Kupplung

3 - Führungstaste

4 - Welle

Eine Zahnkupplung besteht aus zwei Teilen, die wie geradlinige Stirnräder geformt sind, wobei das eine ein Außenrad und das andere ein Innenrad ist (siehe Abbildungen 2c und 2d), mit der gleichen Anzahl von Zähnen und dem gleichen Modul. Wenn sie ineinander greifen, können sie das lose Zahnrad mit der Welle (siehe Abbildung 2c) oder zwei koaxiale Wellen (siehe Abbildung 2d) verbinden, um sich gemeinsam zu drehen. Wenn sie außer Eingriff geraten, wird die Bewegungsverbindung unterbrochen.

Freischaltkupplungen haben eine einfache und kompakte Struktur. Sobald sie eingerastet sind, gibt es kein relatives Gleiten mehr, was genaue Übersetzungsverhältnisse gewährleistet. Allerdings verursacht das Einrasten während der Drehung Stöße, so dass sie nur bei sehr niedrigen Geschwindigkeiten oder im Stillstand eingerastet werden können, was den Betrieb weniger komfortabel macht.

2. Lamellen-Reibungskupplung

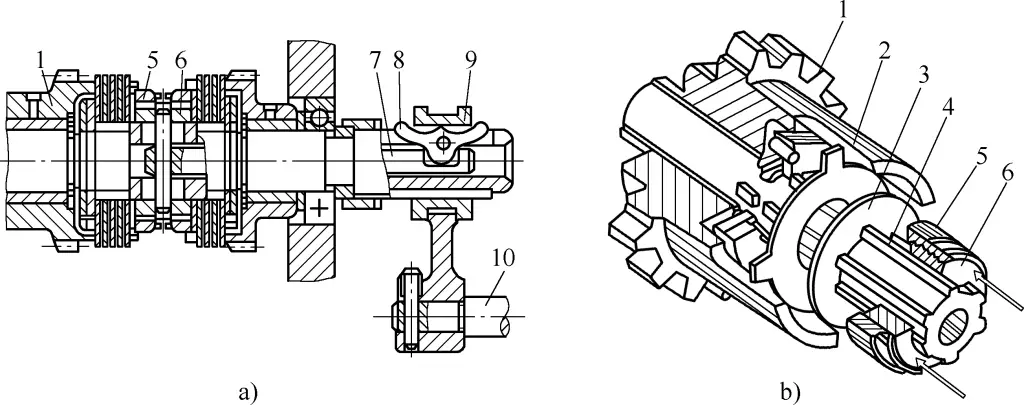

Der Start-/Stopp- und Reversiermechanismus im Spindelstock der CA6140-Drehmaschine verwendet eine mechanische bidirektionale Lamellen-Rutschkupplung, wie in Abbildung 3a dargestellt. Sie besteht aus einem linken und einem rechten Teil, die strukturell identisch sind. Die linke Kupplung treibt die Spindel vorwärts an, während die rechte Kupplung sie rückwärts antreibt. Wir verwenden die linke Kupplung als Beispiel, um ihren Aufbau und ihr Prinzip zu erklären (siehe Abbildung 3b).

a) Strukturelles Diagramm

b) Grundsatzdiagramm

1 - Getriebe

2 - Äußere Reibungsplatte

3 - Innere Reibungsplatte

4 - Welle

5 - Druckhülse

6 - Gewindering

7 - Stange

8 - Kipphebel

9 - Schiebering

10 - Bediengerät

Diese Kupplung besteht aus mehreren sich abwechselnden inneren und äußeren Reiblamellen mit unterschiedlichen Formen. Sie überträgt Bewegung und Drehmoment durch die Reibungskraft, die beim Zusammendrücken zwischen den Kontaktflächen der Reibscheiben entsteht. Die inneren Reiblamellen 3 mit verzahnten Löchern sind mit den Verzahnungen der Welle 4 verbunden; die äußeren Reiblamellen 2 haben glatte kreisförmige Löcher und sind lose auf der äußeren kreisförmigen Oberfläche der Verzahnung der Welle angebracht.

Der äußere Umfang dieser Reibungsplatten hat vier vorstehende Zähne, die in die Kerben im Hülsenteil am rechten Ende des losen Zahnrads 1 passen. Wenn sie nicht zusammengedrückt werden, berühren sich die innere und die äußere Reibplatte nicht, und die Spindel bleibt stehen.

Wenn die Betätigungsvorrichtung 10 (siehe Abbildung 3a) den Gleitring 9 nach rechts bewegt, dreht sich der Kipphebel 8 auf der Stange 7 (in der Keilwellenbohrung) um seinen Drehpunkt, wodurch sein unteres Ende die Stange nach links drückt. Die Stange hat an ihrem linken Ende einen festen Stift, der den Gewindering 6 und die Druckhülse 5 nach links drückt, wodurch der linke Satz Reibungsplatten zusammengedrückt wird. Durch die Reibung zwischen den Platten wird ein Drehmoment von der Welle auf das lose Zahnrad übertragen, wodurch sich die Spindel vorwärts dreht.

Wenn die Betätigungsvorrichtung den Gleitring nach links bewegt, wird der rechte Satz Reibungsplatten zusammengedrückt, wodurch sich die Spindel rückwärts dreht. Wenn sich der Gleitring in der mittleren Position befindet, sind sowohl der linke als auch der rechte Satz Reibungsplatten entspannt, und die Bewegung der Welle 4 kann nicht auf das Getriebe übertragen werden, wodurch die Drehung der Spindel gestoppt wird.

Das Spiel in der Lamellenreibungskupplung sollte angemessen sein, weder zu groß noch zu klein. Ist das Spiel zu groß, verringert sich die Reibungskraft, was die normale Kraftübertragung der Drehmaschine beeinträchtigt und zu übermäßigem Verschleiß der Reibscheiben führt. Ist das Spiel zu klein, kann es zu einer Überhitzung während der Hochgeschwindigkeitsbearbeitung kommen, was zum "Abwürgen" führt und die Maschine beschädigt. Die Einstellung des Spiels ist in Abbildung 3b und Abbildung 4 dargestellt.

1 - Druckhülse

2 - Gewindering

3 - Federstecker

Trennen Sie zum Einstellen zunächst die Stromversorgung der Drehmaschine und öffnen Sie die Spindelstockabdeckung. Verwenden Sie ein Werkzeug, um den Federstift 3 aus der Kerbe in der Druckhülse 1 herunterzudrücken, und drehen Sie dann die Druckhülse, um eine kleine axiale Bewegung relativ zum Gewindering 2 auszuführen. Dadurch ändert sich das Spiel zwischen den Reibscheiben, wodurch die Klemmkraft zwischen den Reibscheiben und die Größe des übertragenen Drehmoments eingestellt werden.

Nachdem das Spiel richtig eingestellt ist, lassen Sie den Federstift aus einer Kerbe in der Druckhülse herausspringen, um zu verhindern, dass sich die Druckhülse während der Drehung lockert.

3. Überholkupplung

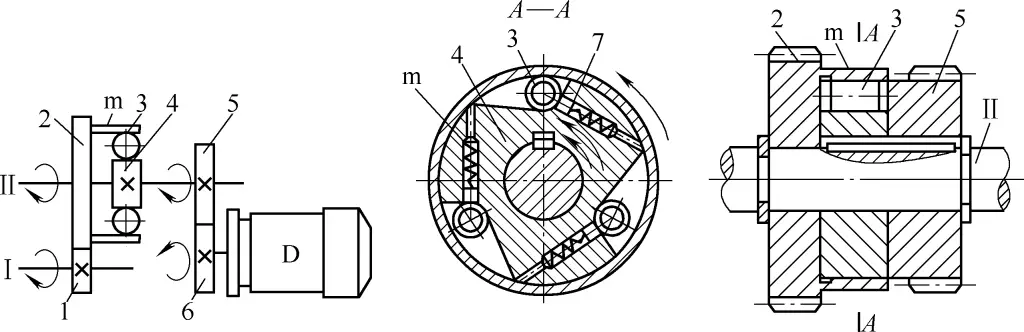

Überholkupplungen werden hauptsächlich auf Wellen eingesetzt, die zwischen schnellen und langsamen Drehzahlen wechseln, um eine automatische Bewegungsumwandlung zu erreichen. Der Schlitten der Drehmaschine CA6140 enthält eine Freilaufkupplung, deren Konstruktionsprinzip in Abbildung 5 dargestellt ist.

1, 2, 5, 6 - Zahnradpaare

3 - Walze

4 - Sternförmiger Körper

7 - Federstecker

m - Hülse

D - Hochgeschwindigkeitsmotor

Es besteht aus einem sternförmigen Körper 4, drei Rollen 3, drei Federstiften 7 und einer Hülse m am rechten Ende des Zahnrads 2. Das Zahnrad 2 ist lose auf der Welle II montiert, während der sternförmige Körper 4 mit der Welle II durch eine Passfeder verbunden ist.

Wenn von der Welle I über das Zahnradpaar 1 und 2 eine langsame Bewegung übertragen wird, dreht sich die Hülse m gegen den Uhrzeigersinn und treibt die Rollen 3 durch Reibungskraft in Richtung des engeren Teils des Keilspalts. Die Rollen verkeilen sich zwischen dem sternförmigen Körper 4 und der Hülse m, wodurch sich der sternförmige Körper und die Welle II gemeinsam drehen.

Wenn der Hochgeschwindigkeitsmotor M zu diesem Zeitpunkt gestartet wird, wird die schnelle Bewegung über die Zahnradpaare 6 und 5 auf die Welle II übertragen und treibt den sternförmigen Körper zu einer Drehung gegen den Uhrzeigersinn an.

Wenn die Drehzahl des sternförmigen Körpers die der Zahnradmuffe um ein Vielfaches übersteigt, drücken die Rollen die Federn zusammen und treten aus den Keilspalten aus, wodurch die Bewegung zwischen der Muffe und dem sternförmigen Körper automatisch unterbrochen wird. Sobald der Hochgeschwindigkeitsmotor aufhört, sich zu drehen, rastet die Überholkupplung automatisch wieder ein, und die Getriebehülse treibt den sternförmigen Körper erneut zu einer langsamen Drehung an.

III. Bremsvorrichtung

Die Funktion der Bremsvorrichtung besteht darin, die Rotationsträgheit der beweglichen Teile im Spindelstock während des Anhaltevorgangs der Drehmaschine zu überwinden und die Drehung der Spindel schnell zu stoppen, um die Hilfszeit zu reduzieren.

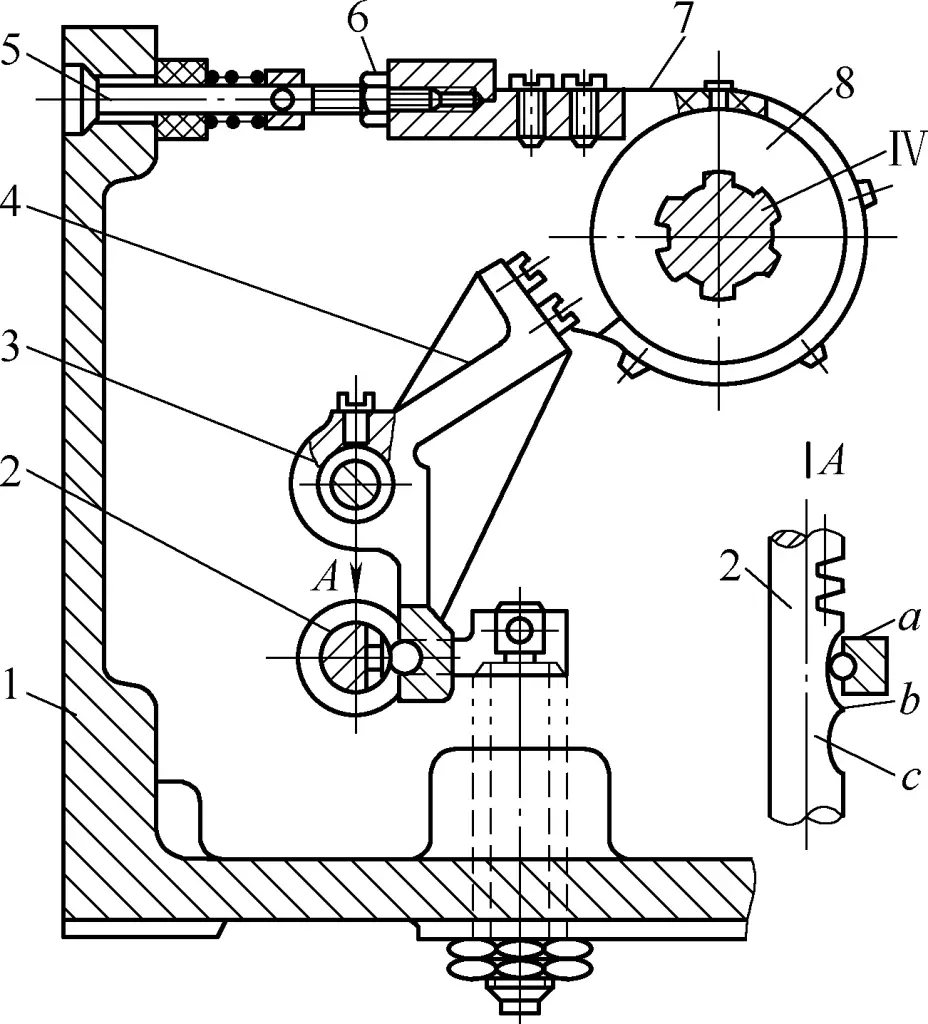

Abbildung 6 zeigt die auf der Welle IV des Spindelstocks der Drehmaschine CA6140 installierte Bandbremse. Sie besteht aus einem Bremsrad 8, einem Bremsband 7 und einem Hebel 4. Das Bremsrad ist eine Stahlscheibe, die über Keilnuten mit der Welle IV verbunden ist. Das Bremsband ist ein Stahlband, an dessen Innenseite eine Schicht aus Stahldrahtasbest befestigt ist, um den Reibungskoeffizienten der Reibfläche zu erhöhen.

1 - Spindelstock

2 - Gestell

3 - Welle

4 - Hebel

5 - Schraube

6 - Mutter

7 - Bremsband

8 - Bremsenrad

Das Bremsband wickelt sich um das Bremsrad, wobei ein Ende über eine Einstellschraube 5 mit dem Spindelstock 1 verbunden ist und das andere Ende am oberen Ende des Hebels befestigt ist. Der Hebel ist um die Welle 3 drehbar.

Die Bremse ist über die Zahnstange 2 (d. h. die Betätigungsvorrichtung 10 in Abbildung 3) mit der Mehrscheiben-Reibungskupplung verbunden. Wenn ihr unteres Ende die bogenförmigen konkaven Teile a oder c der Zahnstange berührt, dreht sich die Spindel, und das Bremsband ist lose. Wenn die Welle der Zahnstange so bewegt wird, dass ihr vorstehender Teil b das untere Ende des Hebels berührt, dreht sich der Hebel gegen den Uhrzeigersinn um die Welle 3 und zieht das Bremsband um das Bremsrad fest. Dadurch wird ein Reibungsbremsmoment erzeugt, das die Drehung der Welle IV und der Spindel schnell stoppt.

Die Spannung des Bremsbandes in der Bremsvorrichtung kann wie folgt eingestellt werden: Öffnen Sie den Deckel des Hauptspindelkastens, lösen Sie die Mutter 6 und stellen Sie dann die Schraube 5 auf der Rückseite des Spindelkastens ein, um die richtige Spannung des Bremsbandes einzustellen. Der Standard sollte so sein, dass die Hauptwelle beim Anhalten innerhalb von 2-3 Umdrehungen schnell zum Stillstand kommt, während sich das Bremsband beim Anfahren vollständig lösen kann. Ziehen Sie nach der Einstellung die Mutter an und bringen Sie den Spindelkastendeckel wieder an.

IV. Mechanismus zum Schutz vor Überlastung

Die Funktion des Vorschubüberlastungsschutzes besteht darin, die Stromübertragungsleitung automatisch zu unterbrechen und den Vorschub des Werkzeugschlittens zu stoppen, wenn der Vorschubwiderstand zu groß ist oder wenn der Werkzeugschlitten durch unvorhergesehene Ereignisse während des Vorschubvorgangs blockiert wird, um so eine Beschädigung der Übertragungskomponenten zu vermeiden.

1. Struktureller Grundsatz

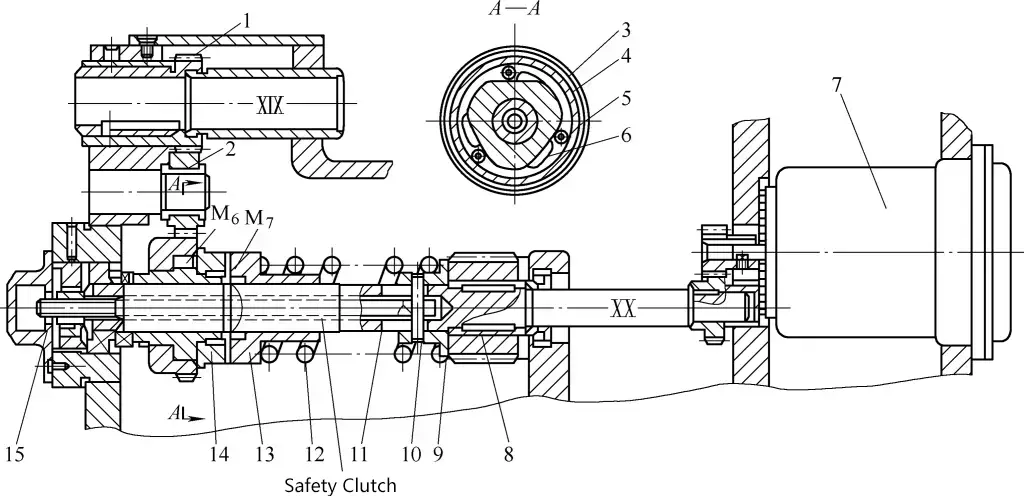

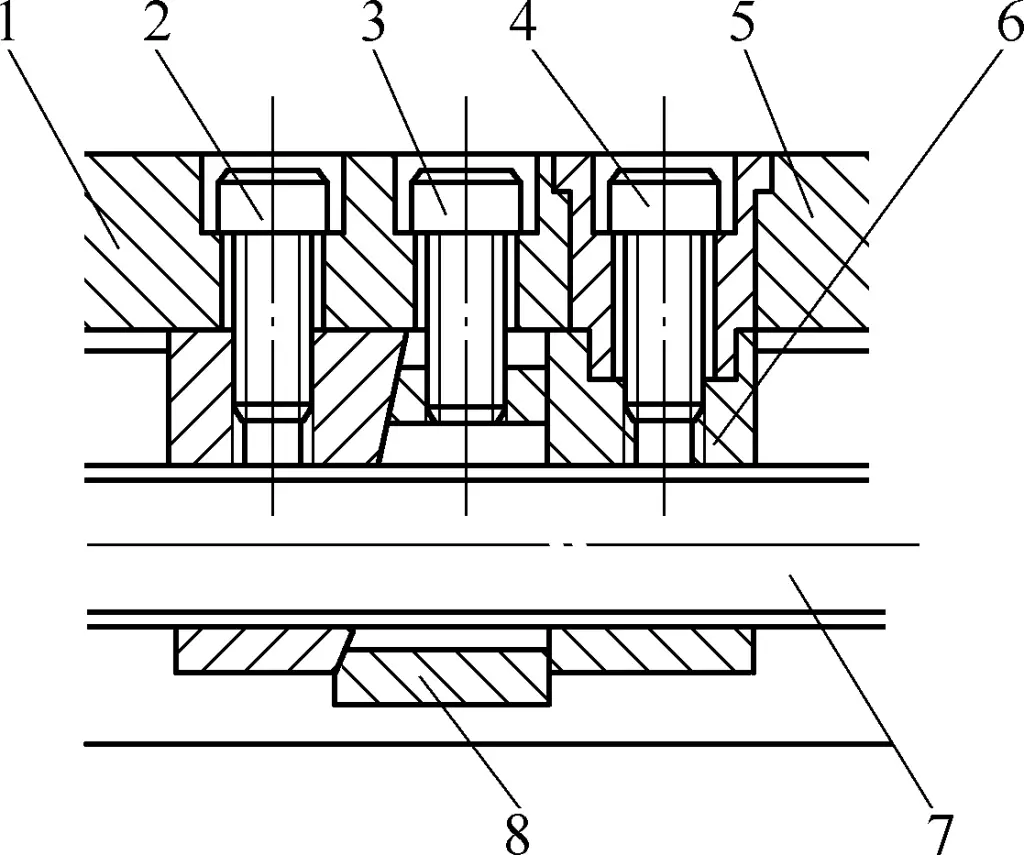

Der Vorschubüberlastungsschutz der Drehmaschine CA6140, auch als Sicherheitskupplung bekannt, ist in der Schürze installiert. Ihr Aufbau ist in Abbildung 7 dargestellt, wobei M 7 ist die Sicherheitskupplung.

1, 2, 4 - Gänge

3 - Sternrad

5 - Walze

6, 12 - Federn

7 - Eilgangmotor

8 - Schneckengetriebe

9 - Federsitz

10 - Kreuzstift

11 - Zugstange

13 - Rechte Hälfte der Kupplung

14 - Linke Hälfte der Kupplung

15 - Mutter

Sie besteht aus einer linken und einer rechten Hälfte 14 und 13 mit Spiralverzahnung an der Stirnseite. Die linke Hälfte ist mit dem Sternrad 3 der Überholkupplung M verkeilt 6 und ist lose auf die Welle XX aufgesetzt; die rechte Hälfte ist mit der Welle XX durch Keilwellen verbunden.

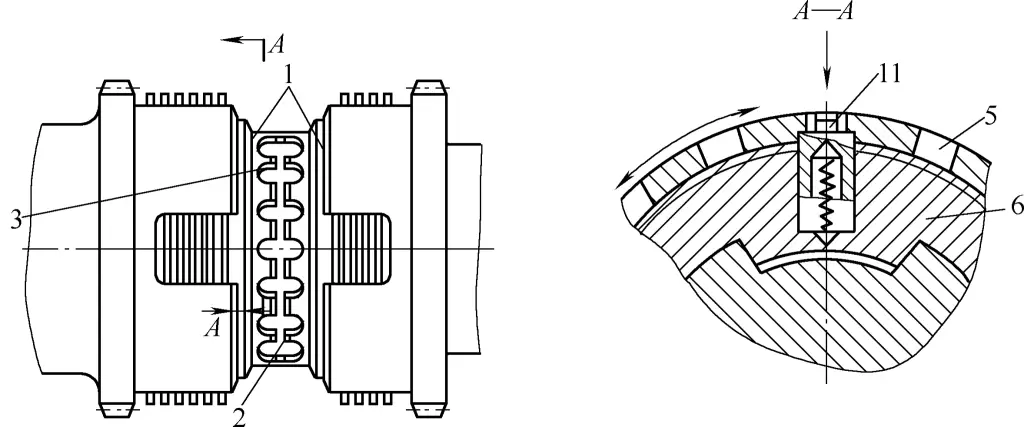

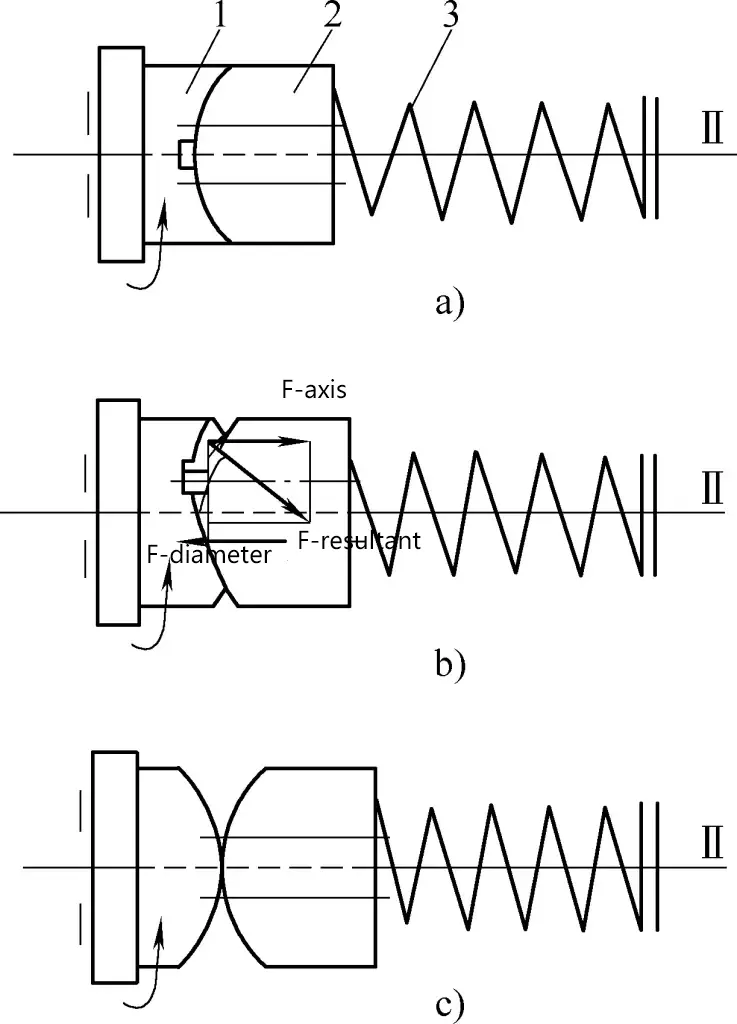

Unter normalen Drehbedingungen greifen die linke und die rechte Hälfte der Sicherheitskupplung unter dem Druck der Feder 3 (siehe Abbildung 8a) ineinander und übertragen die Bewegung von der Vorschubstange auf das Schneckengetriebe 8 (siehe Abbildung 7).

a) Normale Übertragung

b) Kupplung bei Überlast

c) Übertragung unterbrochen

1 - Linke Hälfte der Kupplung

2 - Rechte Hälfte der Kupplung

3 - Frühling

Bei Überlastung übersteigt die auf die Kupplung wirkende Axialkraft den Druck der Feder 3 und drückt die rechte Hälfte der Kupplung 2 nach rechts (siehe Abbildung 8b). Obwohl sich die linke Hälfte der Kupplung 1 normal dreht und von der Vorschubstange angetrieben wird, kann die rechte Hälfte nicht angetrieben werden, so dass die Zähne an beiden Stirnseiten durchrutschen (siehe Abbildung 8c), wodurch die Bewegungsverbindung zwischen der Welle XX und dem Werkzeugschlitten unterbrochen wird, wodurch der Mechanismus vor Schäden geschützt wird.

Nach Beseitigung des Überlastungsfehlers kehrt die Sicherheitskupplung unter dem Druck der Feder 3 in den in Abbildung 8a dargestellten normalen Betriebszustand zurück.

2. Anpassungsmethode

Der maximal zulässige Vorschubwiderstand der Maschine bestimmt den von der Feder 12 eingestellten Druck (siehe Abbildung 7). Zum Einstellen wird die linke Abdeckung der Schürze geöffnet und die Mutter 15 verwendet, um die axiale Position des Federsitzes 9 über die Zugstange 11 und den Querstift 10 einzustellen, wodurch die Größe des Federdrucks angepasst wird.

Wenn die Vorschubbewegung nach der Einstellung bei Überlastung nicht sofort stoppt, überprüfen Sie sofort die Ursache und stellen Sie den Federdruck auf die richtige Stärke ein. Ersetzen Sie die Feder, falls erforderlich.

V. Umkehrung des Mechanismus

Der Umkehrmechanismus wird verwendet, um die Bewegungsrichtung der beweglichen Teile der Maschine zu ändern, z. B. die Drehrichtung der Hauptspindel, die Vorschubrichtung des Schlittens und des Querschlittens usw. Die Drehmaschine CA6140 verfügt über die folgenden Arten von Umkehrmechanismen.

1. Mechanismus für die Rückwärtsbewegung des Schiebegetriebes

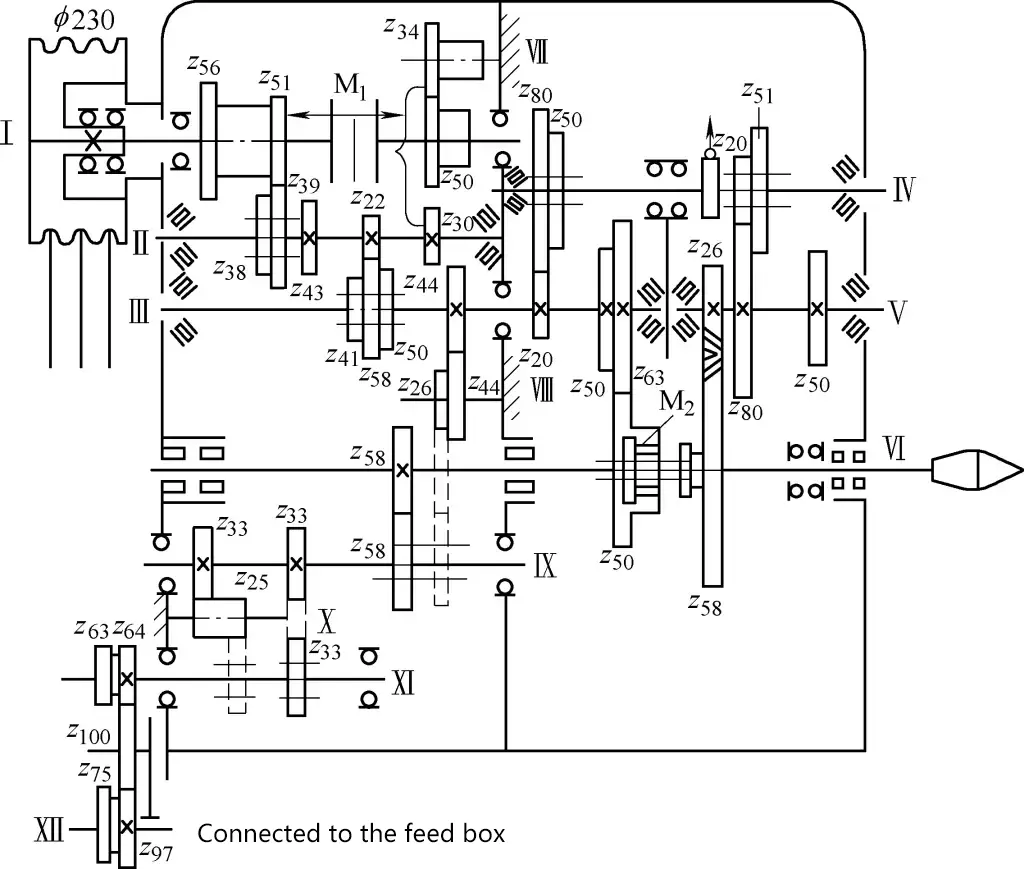

Abbildung 9a zeigt einen Mechanismus zur Umkehrung des Schiebegetriebes. Wenn das Schiebegetriebe Z 2 in der dargestellten Position befindet, wird die Bewegung von Z 3 durch das Zwischenrad Z 0 nach Z 2 und die Welle II dreht sich in der gleichen Richtung wie die Welle I; wenn Z 2 nach links an die gestrichelte Position bewegt, greift sie direkt in die Z 1 auf Welle I, und Welle II dreht sich in die entgegengesetzte Richtung zu Welle I.

a) Umkehrmechanismus mit Schiebemechanismus

b) Umkehrmechanismus bestehend aus Stirnrädern und Reibungskupplung

Wie in Abbildung 10 dargestellt, sind die Zahnräder Z33 , Z25 , Z33 auf den Wellen XI, X, XI im Spindelstock bilden einen Mechanismus zur Umkehrung der Drehrichtung der Leitspindel, der das Schneiden von Links- und Rechtsgewinden ermöglicht.

2. Umkehrmechanismus bestehend aus zylindrischen Zahnrädern und Reibungskupplung

Abbildung 9b zeigt einen Umkehrmechanismus, der aus Stirnrädern und einer Reibungskupplung besteht. Wenn die Kupplung M nach links einrastet, dreht sich die Welle II in die entgegengesetzte Richtung wie die Welle I; wenn die Kupplung M nach rechts einrastet, dreht sich die Welle II in die gleiche Richtung wie die Welle I, so dass der Umkehrmechanismus, der aus M1 und Z51 Z43 , Z34 Z50 Z30 auf den Schächten I, II und VII im Spindelstock (siehe Abbildung 10).

VI. Kontrollmechanismen

Die Funktion des Steuermechanismus der Drehmaschine besteht darin, die Eingriffsposition von Kupplungen und Gleiträdern zu ändern, um das Starten, Stoppen, Ändern der Geschwindigkeit und die Richtungsänderung der Hauptbewegung und der Vorschubbewegung zu erreichen.

Zur Erleichterung der Bedienung wird neben einigen einfachen Gabelsteuerungen häufig eine zentrale Steuerung verwendet, bei der ein Griff mehrere Getriebekomponenten (wie z. B. Schieberäder, Kupplungen usw.) steuert, wodurch die Anzahl der Griffe verringert und die Bedienung erleichtert wird.

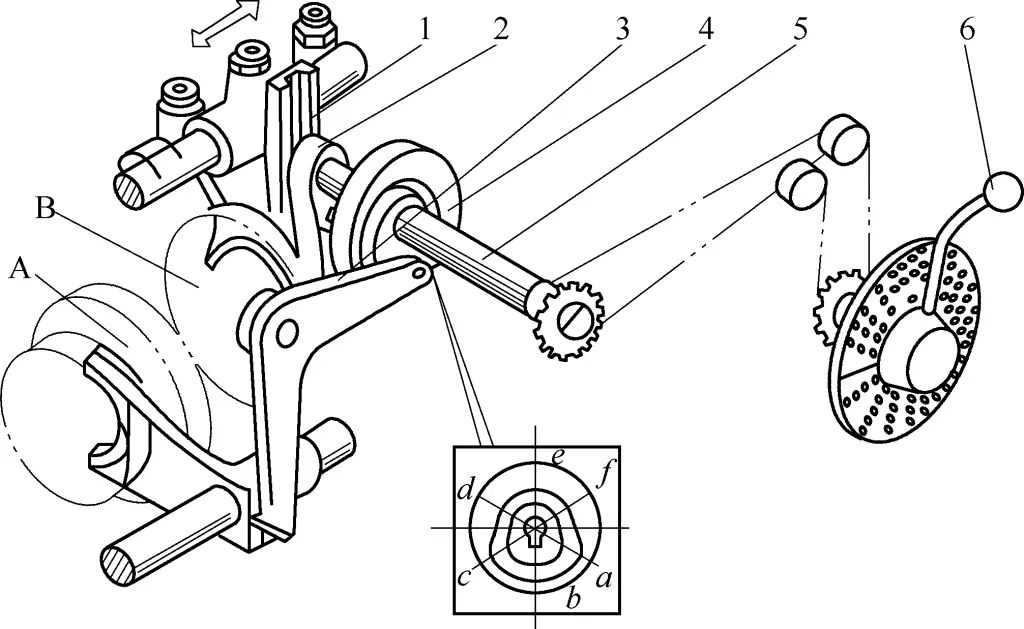

1. Hauptmechanismus zur Steuerung der Spindeldrehzahl

Abbildung 11 zeigt den Mechanismus zur Steuerung der Spindeldrehzahl bei der Drehmaschine CA6140. Im Inneren des Spindelstocks befinden sich zwei Sätze von Zahnrädern A und B. Das Doppelzahnrad A hat zwei Eingriffspositionen, links und rechts; das Dreifachzahnrad B hat drei Eingriffspositionen, links, Mitte und rechts. Die beiden Sätze verschiebbarer Zahnräder können mit dem Griff 6 an der Vorderseite des Spindelstocks gesteuert werden.

1-Schicht-Gabel

2-Kurbel

3-Hebel

4-Nocken

5-Welle

6-Griff

Der Griff dreht die Welle 5 über einen Kettenantrieb, auf dem eine Nockenscheibe 4 und eine Kurbel 2 befestigt sind. Auf der Nockenscheibe befindet sich eine geschlossene, gekrümmte Nut (in Abbildung 11 durch sechs Positionen a bis f gekennzeichnet), wobei die Positionen a, b und c einen größeren Radius und die Positionen d, e und f einen kleineren Radius haben. Die Nockennut steuert über den Hebel 3 das doppelt gelagerte Getriebe A.

Wenn sich die Rolle des Hebels am großen Radius der Nockenkurve befindet, befindet sich das Zahnrad A in der linken Position; wenn es sich am kleinen Radius befindet, wird es in die rechte Position bewegt. Der kreisförmige Stift und die Rolle an der Kurbel werden in den langen Schlitz der Schaltgabel 1 eingesetzt. Wenn sich die Kurbel mit der Welle dreht, kann sie das verschiebbare Zahnrad B verschieben, wodurch das Zahnrad B in drei verschiedene Positionen gebracht wird: links, mittig und rechts.

Durch die Drehung des Griffs und die koordinierte Wirkung von Kurbel und Hebel können sechs verschiedene Kombinationen von Axialpositionen für die Zahnräder A und B erreicht werden, was zu sechs verschiedenen Geschwindigkeiten führt. Daher wird es auch als Einhand-Sechsgang-Schaltgetriebe bezeichnet.

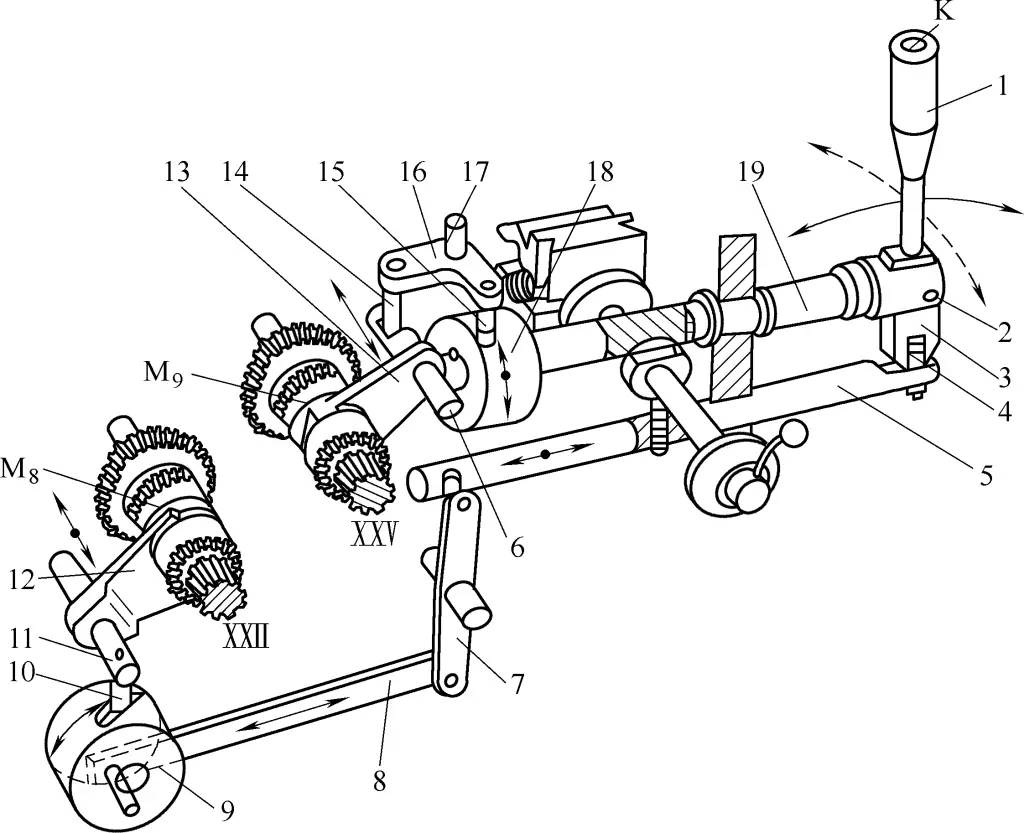

2. Mechanismus zur Steuerung der Längs- und Querkraftzufuhr

Abbildung 12 zeigt den Mechanismus zur Steuerung des Längs- und Quervorschubs bei der Drehmaschine CA6140. Er verwendet einen einzigen Griff, um das Einschalten, Ausschalten und die Richtungsumkehr der Längs- und Quervorschubbewegungen zentral zu steuern. Die Bewegungsrichtung des Griffs stimmt mit der Bewegungsrichtung des Werkzeugschlittens überein, so dass er sehr bequem zu bedienen ist.

1-Griff

2, 17-Pin-Schächte

3-Griff-Sitz

4-Kugelkopf-Stift

5, 6, 11, 19-Schächte

7, 16-Hebel

8-Verbindungsstange

9, 18-Nocken

10, 14, 15-polig

12, 13-Schaltgabeln

Wenn der Griff 1 nach links oder rechts bewegt wird, wodurch der Griffsitz 3 um die Stiftwelle 2 schwingt (die Stiftwelle ist auf der axial festen Welle 19 montiert), bewegt der offene Schlitz am Boden des Griffsitzes die Welle 5 axial durch den Kugelkopfstift 4, der dann den zylindrischen Nocken 9 über den Hebel 7 und die Verbindungsstange 8 dreht.

Dann bewegt die gekrümmte Nut auf dem zylindrischen Nocken die Welle 11 und die darauf befestigte Schaltgabel 12 durch den Stift 10 vorwärts oder rückwärts, wodurch die Schaltgabel die Kupplung M 8 und rastet mit einem der beiden Leerlaufzahnräder auf der Welle ⅩⅫ ein. Dadurch wird die Längsvorschubbewegung eingeleitet, und der Werkzeugschlitten bewegt sich entsprechend nach links oder rechts für den Längsvorschub.

Wenn der Griff nach vorne oder hinten bewegt wird, wodurch sich die Welle 19 und der an ihrem linken Ende befestigte zylindrische Nocken 18 durch den Griffsitz drehen, bewirkt die gekrümmte Nut des Nockens, dass der Hebel 16 durch den Stift 15 um die Stiftwelle 17 schwingt.

Dann bewegt er über einen weiteren Stift 14 am Hebel die Welle 6 und die daran befestigte Schaltgabel 13 vorwärts oder rückwärts, wodurch die Schaltgabel die Kupplung M 9 und schaltet ihn mit einem der beiden Leerlaufzahnräder auf der Welle XXV ein. Dadurch wird der Quervorschub eingeleitet, und der Werkzeugschlitten bewegt sich entsprechend vorwärts oder rückwärts für den Quervorschub.

Wenn sich der Griff in der mittleren aufrechten Position befindet, sind beide Kupplungen M 8 und M 9 befinden sich in der mittleren Position, und die Kraftübertragungskette ist ausgekuppelt. Wenn der Griff in eine beliebige Position nach links, rechts, vorwärts oder rückwärts bewegt wird und die Taste K auf der Oberseite des Griffs gedrückt wird, startet der Eilgangmotor, und der Werkzeugschlitten bewegt sich schnell in die entsprechende Richtung.

VII. Mechanismus der geteilten Mutter

Der Mechanismus der geteilten Mutter hat die Aufgabe, die Bewegung der Leitspindel ein- oder auszukuppeln. Beim Gewindeschneiden oder Schneiden von Schnecken wird die geteilte Mutter eingekuppelt, und die Leitspindel treibt den Schlitten und die Werkzeugsäule über die geteilte Mutter an.

Der Aufbau des Spaltmuttermechanismus ist in Abbildung 13 dargestellt. Die oberen und unteren Halbmuttern 1 und 2 sind in der Schwalbenschwanzführung an der Rückwand des Schlittens installiert und können sich auf und ab bewegen. Auf der Rückseite jeder Halbmutter ist ein zylindrischer Stift 3 angebracht, dessen vorstehendes Ende in zwei gekrümmte Schlitze in der geschlitzten Scheibe 4 eingesetzt ist.

1, 2-Halbe Nüsse

3-Zylinderstift

4-Schlitz-Scheibe

5-Einlegestreifen

6-Griff

7-Schacht

8-Schraube

9-Nuss

Wenn der Griff 6 nach rechts bewegt wird, wodurch sich die geschlitzte Scheibe durch die Welle 7 gegen den Uhrzeigersinn dreht, zwingen die gekrümmten Schlitze die beiden zylindrischen Stifte dazu, sich einander anzunähern, wodurch die obere und die untere Halbmutter zusammengebracht werden, um mit der Leitspindel in Eingriff zu kommen. Die Werkzeugstange wird dann durch den von der Mutter der Leitspindel angetriebenen Schlitten geschoben. Wenn sich die geschlitzte Scheibe im Uhrzeigersinn dreht, bewirken die gekrümmten Schlitze, dass sich die beiden Halbmuttern durch die zylindrischen Stifte voneinander trennen, wodurch die beiden Halbmuttern von der Leitspindel gelöst werden und der Vorschub der Werkzeugstange gestoppt wird.

Die Spaltmutter und der Einlagestreifen müssen richtig passen, da sonst die Genauigkeit des Gewindeschneidens beeinträchtigt wird und sogar der Spaltmutter-Steuergriff automatisch in die richtige Position springen kann, was zu ungleichmäßiger Steigung, chaotischen Gewinden oder einer axialen Bewegung der Spaltmutterwelle führt.

Das Spiel zwischen der geteilten Mutter und der Schwalbenschwanzführung (in der Regel sollte es weniger als 0,03 mm betragen) kann eingestellt werden, indem die Einlegeleiste 5 mit der Schraube 8 angezogen oder gelockert und nach der Einstellung mit der Mutter 9 gesichert wird.

VIII. Mechanismus der Verriegelung

Während DrehbankbetriebWenn aufgrund eines Bedienungsfehlers sowohl der Spindelantrieb als auch der Längs-/Quer-Kraftvorschub (oder der Eilgang) gleichzeitig eingeschaltet werden, wird die Drehmaschine beschädigt. Um solche Unfälle zu vermeiden, ist im Schlitten ein Verriegelungsmechanismus eingebaut, der sicherstellt, dass bei eingekuppelter Spindelmutter der Kraftvorschub nicht eingekuppelt werden kann; umgekehrt kann bei eingekuppeltem Kraftvorschub die Spindelmutter nicht eingekuppelt werden.

Das Funktionsprinzip des Verriegelungsmechanismus für die Drehmaschine CA6140 ist in Abbildung 14 dargestellt (siehe auch Abbildung 12). Auf dem Griff der geteilten Mutter 1 (Welle 7 in Abbildung 13) befindet sich ein Absatz T mit einer festen Hülse 3, einem Kugelkopfstift 4 und einer Feder 5, die in der Längssteuerwelle 6 für den Vorschub installiert ist.

1, 2, 6-Wellen

3-Fixierte Hülse

4-Kugelkopf-Stift

5-Feder

Abbildung 14a zeigt die Situation, wenn sowohl der Kraftvorschub als auch der Antrieb der Leitspindel ausgekuppelt sind. Beim Einrasten der geteilten Mutter wird die Welle 2 bei ihrer Drehung um einen Winkel (siehe Abbildung 14b) mit ihrer Schulter T in den Schlitz der Steuerwelle 1 für den Quervorschub (Welle 19 in Abbildung 12) eingepasst, wodurch sie blockiert und an der Drehung gehindert wird, so dass der Quervorschub nicht eingeschaltet werden kann.

Gleichzeitig drückt die Schulter T den Kugelkopfstift 4 in der waagerechten Bohrung der festen Hülse 3 nach unten und führt sein unteres Ende in die Bohrung der Welle 6 (Welle 5 in Abbildung 12) ein, wodurch die Welle blockiert und daran gehindert wird, in den Querkraftantrieb einzugreifen.

Wenn der Längsvorschub eingerastet ist (siehe Abbildung 14c) und sich die Welle axial bewegt, fluchtet ihr Loch nicht mehr mit dem Kugelkopfstift, so dass sich der Kugelkopfstift nicht nach unten bewegen kann. Dadurch wird verhindert, dass sich die Welle des Griffs der Splintmutter dreht und die Splintmutter einrastet.

Wenn der Querkraftvorschub eingeschaltet ist (siehe Abbildung 14d) und sich die Welle um einen bestimmten Winkel dreht, fluchtet ihre Nut nicht mehr mit dem Absatz T auf der Welle, so dass sich die Welle nicht mehr drehen kann und somit auch die geteilte Mutter nicht mehr einrastet.

IX. Einstellung des Spiels zwischen Spindel und Mutter des Querschlittens

Der Aufbau der Kreuzschlittenspindel ist in Abbildung 15 dargestellt und besteht aus einer vorderen Mutter 1 und einer hinteren Mutter 6, die mit den Schrauben 2 bzw. 4 an der Oberseite des Kreuzschlittens 5 befestigt sind, und einem dazwischen liegenden Keilblock 8.

1-Vordere Mutter

2~4-Schrauben

5-Kreuzschlitten

6-Hintere Mutter

7-polige Schraube

8-Keil-Block

Wenn das Spiel zwischen der Leitspindel 7 und dem Gewinde der Mutter aufgrund von Verschleiß zu groß wird, lösen Sie die Befestigungsschrauben an der vorderen Mutter, ziehen Sie die Schraube 3 an und ziehen Sie den Keilblock nach oben. Durch die Keilwirkung wird die Mutter nach links gedrückt, wodurch das Spiel zwischen der Leitspindel und dem Gewinde der Mutter verringert wird.

Nach der Einstellung sollte sich der Griff der Kreuzschlitten-Gewindespindel leichtgängig und mit einem Spiel von weniger als 1/20 Umdrehung sowohl in Vorwärts- als auch in Rückwärtsrichtung drehen. Ziehen Sie nach der korrekten Einstellung Schraube 2 fest.