Wenn es um die Wahl des richtigen Materials für verschiedene Anwendungen geht, kann die Entscheidung zwischen Edelstahl 316 und Titan schwierig sein. Beide Werkstoffe haben einzigartige Eigenschaften, die sie für verschiedene Branchen geeignet machen, aber was sind die wichtigsten Unterschiede? Edelstahl 316 ist für seine Korrosionsbeständigkeit bekannt, während Titan ein hervorragendes Verhältnis zwischen Festigkeit und Gewicht bietet. Auch die Kosten sind ein wichtiger Faktor, wobei Titan im Allgemeinen teurer ist. In diesem umfassenden Vergleich gehen wir auf die mechanischen Eigenschaften, das Kosten-Nutzen-Verhältnis und die idealen Anwendungsszenarien ein. Welches Material eignet sich also am besten für Ihre speziellen Anforderungen?

Materialübersicht

Einführung in Edelstahl 316 und Titan

Edelstahl 316 und Titan sind aufgrund ihrer einzigartigen Eigenschaften hoch geschätzte Werkstoffe in Technik und Fertigung. Aufgrund ihrer unterschiedlichen Merkmale eignen sie sich für eine Vielzahl von Anwendungen, die von der Luft- und Raumfahrt bis hin zu medizinischen Geräten reichen. Dieser Abschnitt enthält eine vergleichende Analyse, die zum Verständnis ihrer spezifischen Eigenschaften und potenziellen Einsatzmöglichkeiten beiträgt.

Zusammensetzung und Legierungselemente

Edelstahl 316 besteht in erster Linie aus Eisen mit erheblichen Mengen an Chrom (16-18%), Nickel (10-14%) und Molybdän (2-3%), was seine Beständigkeit gegen Lochfraß und Spaltkorrosion in chloridhaltiger Umgebung erhöht. Andere Elemente wie Mangan, Silizium und Kohlenstoff sind in geringeren Mengen vorhanden.

Titan wird häufig mit anderen Elementen legiert, um seine Eigenschaften zu verbessern. Die am häufigsten verwendete Legierung, Ti-6Al-4V, enthält 6% Aluminium und 4% Vanadium. Diese Zusätze erhöhen die Festigkeit und die thermische Stabilität von Titan, während die ihm innewohnende Korrosionsbeständigkeit und Biokompatibilität erhalten bleiben. Titan ist bekannt für sein gutes Verhältnis von Festigkeit zu Gewicht und seine hervorragende Beständigkeit gegenüber einer Vielzahl von korrosiven Umgebungen.

Mechanische Eigenschaften

Edelstahl 316 hat eine gute Zugfestigkeit von 515-720 MPa und bleibt auch bei niedrigen Temperaturen dehnbar, so dass er sich für Anwendungen eignet, die sowohl Festigkeit als auch Flexibilität erfordern.

Titanlegierungen, insbesondere Ti-6Al-4V, sind für ihre hohe Zugfestigkeit bekannt, die typischerweise zwischen 900 und 1200 MPa liegt, und behalten ihre Duktilität bei, was für Anwendungen mit hoher Beanspruchung nützlich ist.

Wärmeleitfähigkeit und elektrische Leitfähigkeit

Edelstahl 316 hat eine Wärmeleitfähigkeit von etwa 16 W/m-K und ist damit weniger effizient bei der Wärmeübertragung, aber nützlich für die Wärmedämmung. Die Wärmeleitfähigkeit von Titan ist mit etwa 6,7 W/m-K noch geringer, was in Umgebungen, die eine Wärmedämmung erfordern, von Vorteil ist.

Beide Materialien weisen im Vergleich zu anderen Materialien eine geringe elektrische Leitfähigkeit auf. Metalle. Edelstahl 316 hat eine elektrische Leitfähigkeit von etwa 1,45 MS/m, während die Leitfähigkeit von Titan mit etwa 0,56 MS/m noch geringer ist. Aufgrund dieser Eigenschaften sind sie für Anwendungen geeignet, bei denen eine elektrische Isolierung erforderlich ist.

Vergleich der mechanischen Eigenschaften

Dichte und Gewicht

Die Dichte und das Gewicht von Materialien spielen eine entscheidende Rolle bei der Bestimmung ihrer Eignung für bestimmte Anwendungen.

Edelstahl 316

Mit einer Dichte von ca. 7,98 g/cm³ trägt das höhere Gewicht des Edelstahls 316 zu seiner Festigkeit und Stabilität bei und macht ihn für Bau- und Industrieausrüstungen geeignet. Damit ist er deutlich schwerer als Titan.

Titan

Titan hat eine viel geringere Dichte, die zwischen 4,43 und 4,46 g/cm³ liegt. Seine geringere Dichte verleiht Titan ein hervorragendes Verhältnis von Festigkeit zu Gewicht, was ideal für gewichtssensible Anwendungen wie die Luft- und Raumfahrt ist.

Zugfestigkeit und Streckgrenze

Die Zugfestigkeit gibt die Fähigkeit eines Materials an, Zugkräften standzuhalten, während die Streckgrenze das Spannungsniveau angibt, bei dem das Material beginnt, sich dauerhaft zu verformen.

Edelstahl 316

Edelstahl 316 weist eine Zugfestigkeit von 480 bis 620 MPa und eine Streckgrenze von 170 bis 310 MPa auf, abhängig von der jeweiligen Sorte und Verarbeitung. Dies sorgt für ein gutes Gleichgewicht zwischen Festigkeit und Duktilität und macht ihn für Anwendungen geeignet, die sowohl Haltbarkeit als auch ein gewisses Maß an Flexibilität erfordern.

Titan

Titan besitzt im Allgemeinen eine höhere Zugfestigkeit, die zwischen 900 und 1200 MPa liegt, und eine Streckgrenze von 800 bis 1100 MPa. Diese Werte machen Titan ideal für hochfeste Anwendungen, insbesondere in der Luft- und Raumfahrt und bei biomedizinischen Implantaten, wo das Material erheblichen Kräften standhalten muss, ohne sich zu verformen.

Elastischer Modul (Steifigkeit)

Der Elastizitätsmodul eines Materials ist ein Maß für seine Steifigkeit und gibt an, wie stark es sich unter einer bestimmten Belastung verformt.

Edelstahl 316

Edelstahl 316 hat einen Elastizitätsmodul von etwa 200 GPa. Diese hohe Steifigkeit bedeutet, dass er sich unter Belastung nur sehr wenig verformt, was ihn ideal für Anwendungen macht, die ein starres Material erfordern, um die strukturelle Integrität unter Belastung aufrechtzuerhalten.

Titan

Titan hat einen niedrigeren Elastizitätsmodul, etwa 110-120 GPa. Diese geringere Steifigkeit führt zu größerer Flexibilität, was bei Anwendungen, bei denen eine gewisse Verformung erwünscht ist, von Vorteil sein kann, z. B. bei biomedizinischen Implantaten, die die Flexibilität von Knochen nachahmen müssen, oder bei Bauteilen, die Energie aufnehmen und ableiten müssen.

Korrosionsbeständigkeit

Die Korrosionsbeständigkeit eines Materials ist in chemisch aggressiven oder feuchtigkeitshaltigen Umgebungen entscheidend.

Edelstahl 316

Edelstahl 316 ist für seine hervorragende Korrosionsbeständigkeit bekannt, die vor allem auf das Vorhandensein von Chrom, Nickel und Molybdän zurückzuführen ist. Diese Elemente tragen zur Bildung einer passiven Oxidschicht bei, die das Material vor Korrosion schützt. In chloridreichen Umgebungen, wie z. B. Meerwasser, kann er jedoch anfällig für Lochfraß und Spaltkorrosion sein.

Titan

Titan weist eine hervorragende Korrosionsbeständigkeit auf, insbesondere in rauen Umgebungen wie Meerwasser und sauren Lösungen. Dies ist auf seine Fähigkeit zurückzuführen, eine robuste und stabile Oxidschicht zu bilden, die es vor Korrosion schützt. Die außergewöhnliche Korrosionsbeständigkeit von Titan macht es zum Material der Wahl für Anwendungen in der Schifffahrt und in der chemischen Verarbeitungsindustrie.

Ermüdungswiderstand

Ermüdungsfestigkeit ist die Fähigkeit eines Materials, zyklischen Belastungen ohne Versagen standzuhalten.

Titan

Titan zeichnet sich durch eine hohe Ermüdungsbeständigkeit aus, da es unter hoher Belastung und zyklischer Beanspruchung außergewöhnlich gut funktioniert. Dies macht es ideal für dynamische Anwendungen, bei denen das Material wiederholt be- und entlastet wird, wie z. B. bei Komponenten für die Luft- und Raumfahrt und biomedizinischen Implantaten.

Edelstahl 316

Edelstahl 316 bietet zwar auch eine gute Ermüdungsbeständigkeit, ist aber unter zyklischen Bedingungen mit hoher Belastung möglicherweise nicht so gut wie Titan. Dennoch bleibt er eine zuverlässige Wahl für viele Anwendungen, bei denen die Ermüdungsbeständigkeit eine Rolle spielt, die Belastungsbedingungen aber weniger streng sind.

Dehnung und Duktilität

Dehnung und Duktilität beziehen sich auf die Fähigkeit eines Materials, sich unter Zugspannung zu verformen, was für Prozesse wichtig ist, bei denen das Material geformt oder gestaltet wird.

Edelstahl 316

Edelstahl 316 weist in der Regel eine Dehnung von 30 - 50% auf und bietet eine ausgezeichnete Duktilität und Formbarkeit. Dadurch eignet er sich für Anwendungen mit komplexen Formen, bei denen das Material ohne Rissbildung gezogen, gestreckt oder geformt werden muss.

Titan

Titan hat im Allgemeinen eine geringere Dehnung, etwa 10 - 15%. Trotz seiner geringeren Dehnbarkeit wird dies durch sein hervorragendes Verhältnis von Festigkeit zu Gewicht und seine Ermüdungsbeständigkeit kompensiert, was es zu einem wertvollen Werkstoff für Anwendungen macht, die eine hohe Festigkeit und Leistung erfordern, selbst wenn eine gewisse Flexibilität geopfert wird.

Anwendungen

Die einzigartigen Eigenschaften von Edelstahl 316 und Titan machen sie für unterschiedliche Anwendungen geeignet.

Edelstahl 316

Edelstahl 316 wird aufgrund seiner Korrosionsbeständigkeit und Kosteneffizienz häufig in der Schifffahrt, in der chemischen Verarbeitung, in der Lebensmittelindustrie und in der Medizintechnik eingesetzt. Er wird besonders in Branchen geschätzt, in denen sowohl Haltbarkeit als auch Korrosionsbeständigkeit von entscheidender Bedeutung sind.

Titan

Titan wird wegen seines geringen Gewichts, seiner hohen Festigkeit und seiner hervorragenden Korrosionsbeständigkeit bevorzugt in der Luft- und Raumfahrt, in der Biomedizin und bei Hochleistungsanwendungen eingesetzt. Seine Verwendung in Komponenten der Luft- und Raumfahrt, medizinischen Implantaten und Hochleistungssportgeräten unterstreicht seine Vielseitigkeit und überlegene Leistung unter anspruchsvollen Bedingungen.

Kostenüberlegungen

Materialkosten

Beim Vergleich der Kosten von rostfreiem Stahl 316 und Titan ist der Preis der Rohstoffe ein wichtiger Faktor.

- Rostfreier Stahl 316: Edelstahl 316 ist relativ erschwinglich und kostet normalerweise zwischen $1 und $1,50 pro Kilogramm. Diese Erschwinglichkeit macht ihn zu einer attraktiven Option für viele industrielle Anwendungen, bei denen Budgetbeschränkungen eine wichtige Rolle spielen.

- Titan: Im Gegensatz dazu ist Titan mit Preisen zwischen $35 und $50 pro Kilogramm wesentlich teurer. Diese hohen Kosten sind auf die komplexen Extraktions- und Veredelungsprozesse zurückzuführen, die für die Herstellung von Titan erforderlich sind und für die spezielle Anlagen und energieintensive Methoden benötigt werden.

Komplexität der Verarbeitung

- Rostfreier Stahl 316: Dieses Material ist im Allgemeinen leichter zu verarbeiten und zu bearbeiten. Nichtrostender Stahl, insbesondere der Typ 303, ist bekannt für seine "freie Bearbeitbarkeit", wodurch die Bearbeitungskosten und -zeiten gesenkt werden können. Diese einfache Verarbeitung trägt dazu bei, dass er in verschiedenen Branchen weit verbreitet ist.

- Titan: Aufgrund seiner Festigkeit und Härte ist Titan schwieriger zu bearbeiten, wobei die Bearbeitungskosten bis zu 30 Mal höher sind als bei Edelstahl. Diese Faktoren erhöhen die mit Titan verbundenen Arbeits- und Betriebskosten erheblich.

Anwendungsspezifische Vorteile

Verschiedene Anwendungen können die höheren Kosten von Titan aufgrund seiner Leistungsvorteile rechtfertigen.

- Überlegungen zum Gewicht: Die geringere Dichte von Titan (ca. 4,5 g/cm³) im Vergleich zu rostfreiem Stahl (ca. 7,8 g/cm³) bietet einen erheblichen Vorteil bei gewichtssensiblen Anwendungen. In der Luft- und Raumfahrtindustrie beispielsweise kann eine Gewichtsreduzierung von Bauteilen zu erheblichen Treibstoffeinsparungen und Leistungssteigerungen führen.

- Korrosionsbeständigkeit: Titan ist besonders korrosionsbeständig, selbst in rauen Umgebungen wie Meerwasser. Seine Fähigkeit, eine stabile Oxidschicht zu bilden, die vor Korrosion schützt, macht es ideal für Anwendungen in der Schifffahrt und der chemischen Verarbeitung, bei denen eine lange Lebensdauer entscheidend ist.

- Stärke und Langlebigkeit: Das überragende Verhältnis von Festigkeit zu Gewicht macht Titan für Hochleistungsanwendungen sehr begehrt. Zwar bieten beide Werkstoffe eine gute Festigkeit, doch das geringere Gewicht von Titan und seine vergleichbare Festigkeit sind in Bereichen wie der Luft- und Raumfahrt und der Verteidigung von großem Vorteil.

Kosten-Wirksamkeit im Zeitverlauf

Die anfänglich höheren Kosten von Titan können durch seine langfristigen Vorteile ausgeglichen werden.

- Anfängliche Kosten vs. langfristige Einsparungen: Die Anschaffungskosten für Titan sind zwar höher, aber seine außergewöhnliche Korrosionsbeständigkeit kann im Laufe der Zeit zu geringeren Wartungs- und Austauschkosten führen. In besonders rauen Umgebungen wie der Schifffahrt oder der chemischen Verarbeitung können die langfristigen Einsparungen durch die Verwendung von Titan die Anfangsinvestition rechtfertigen.

Anwendungsfälle für die Industrie

Unterschiedliche Branchen legen je nach ihren spezifischen Bedürfnissen Wert auf Kosteneffizienz.

- Luft- und Raumfahrt und Verteidigung: Trotz seiner höheren Kosten wird Titan wegen seines guten Verhältnisses von Festigkeit zu Gewicht und seiner Korrosionsbeständigkeit in der Luft- und Raumfahrt sowie im Verteidigungssektor bevorzugt. Bei diesen kritischen Anwendungen rechtfertigen die Leistungsvorteile oft die höheren Anschaffungskosten.

- Medizinische und maritime Anwendungen: Aufgrund seiner Biokompatibilität und Beständigkeit gegen Meerwasser ist Titan die bevorzugte Wahl für medizinische Implantate und Schiffsausrüstung. Die langfristige Haltbarkeit und das geringere Korrosionsrisiko rechtfertigen die höheren Kosten für diese empfindlichen Anwendungen.

- Allgemeine industrielle Anwendungen: In allgemeineren industriellen Umgebungen wird häufig Edelstahl 316 verwendet, da er kostengünstig ist und für eine Vielzahl von Anwendungen geeignet ist. Seine Erschwinglichkeit und einfache Verarbeitung machen ihn zur bevorzugten Wahl, wenn die fortschrittlichen Vorteile von Titan nicht unbedingt erforderlich sind.

Anwendungsszenarien

Meeresumgebungen

Bei Anwendungen in der Schifffahrt haben sowohl Edelstahl 316 als auch Titan deutliche Vorteile. Edelstahl 316 wird häufig im Schiffbau und auf Offshore-Plattformen verwendet. Er ist aufgrund seiner geringeren Kosten und seiner guten Korrosionsbeständigkeit gegenüber Meerwasser eine praktische Wahl für große Strukturen. Unter Bedingungen mit hohem Chloridgehalt, z. B. in Gebieten mit starkem Salznebel oder in der Nähe von Entsalzungsanlagen, kann es jedoch zu Lochfraß und Spaltkorrosion kommen.

Titan hingegen ist nahezu immun gegen Lochfraß und Spaltkorrosion im Meerwasser. Es wird in Meerwasserentsalzungsanlagen und Wärmetauschern verwendet, wo eine langfristige Exposition gegenüber hochkorrosivem Salzwasser unvermeidlich ist. Die überlegene Korrosionsbeständigkeit von Titan gewährleistet die Langlebigkeit dieser kritischen Komponenten, auch wenn die höheren Kosten seine Verwendung in einigen weniger anspruchsvollen maritimen Anwendungen einschränken können.

Luft- und Raumfahrtindustrie

In der Luft- und Raumfahrtindustrie werden Werkstoffe mit einem hohen Verhältnis von Festigkeit zu Gewicht benötigt. Titan glänzt in diesem Sektor. Seine geringe Dichte und hohe Festigkeit machen es zum idealen Werkstoff für Komponenten, bei denen eine Gewichtsreduzierung von entscheidender Bedeutung ist, wie z. B. bei Flugzeugrahmen, Triebwerksteilen und Fahrwerken. Die Verwendung von Titan kann zu erheblichen Treibstoffeinsparungen und einer verbesserten Leistung des Flugzeugs führen. Im Gegensatz dazu ist Edelstahl 316 mit seiner höheren Dichte für gewichtssensible Anwendungen in der Luft- und Raumfahrt, wie z. B. Flügelteile, weniger geeignet.

Medizinische Anwendungen

Bei medizinischen Anwendungen sind Biokompatibilität und Korrosionsbeständigkeit entscheidende Faktoren. Titan wird häufig für medizinische Implantate und chirurgische Instrumente verwendet. Dank seiner Biokompatibilität kann es sich gut in den menschlichen Körper integrieren, wodurch das Risiko einer Abstoßung verringert wird. Darüber hinaus sorgt seine hervorragende Korrosionsbeständigkeit dafür, dass die Implantate in der korrosiven Umgebung des Körpers lange Zeit halten können.

Edelstahl 316 wird auch in einigen medizinischen Geräten verwendet. Er ist preiswerter als Titan und eignet sich daher für Geräte, die nicht über längere Zeit in direktem Kontakt mit dem Körper stehen. Aufgrund seiner geringeren Korrosionsbeständigkeit im Vergleich zu Titan ist er jedoch möglicherweise nicht die beste Wahl für Langzeitimplantate.

Häufig gestellte Fragen

Nachstehend finden Sie Antworten auf einige häufig gestellte Fragen:

Was sind die wichtigsten Unterschiede zwischen Edelstahl 316 und Titan?

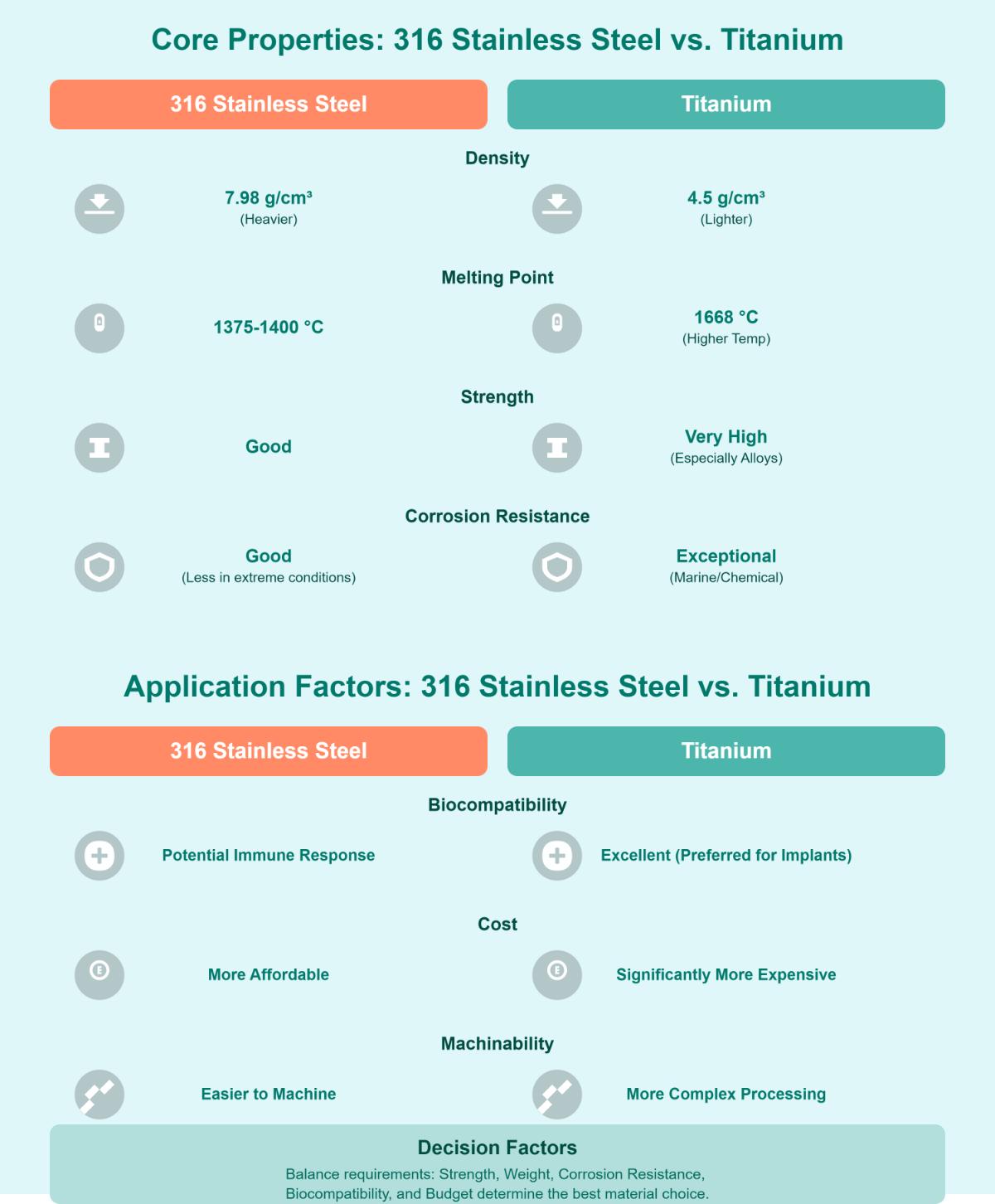

Die Hauptunterschiede zwischen Edelstahl 316 und Titan liegen in ihren physikalischen und mechanischen Eigenschaften, ihrer Korrosionsbeständigkeit, ihrer Biokompatibilität und ihren Kosten. Titan ist mit einer Dichte von 4,5 g/cm³ deutlich leichter als Edelstahl 316 mit 7,98 g/cm³ und eignet sich daher ideal für gewichtssensible Anwendungen. Titan hat einen höheren Schmelzpunkt (1668°C im Vergleich zu 1375-1400°C für Edelstahl 316), wodurch es sich für Hochtemperaturumgebungen eignet. In Bezug auf die Festigkeit weisen Titanlegierungen eine viel höhere Zug- und Streckgrenze auf als Edelstahl 316 und bieten somit eine bessere Leistung bei mechanischer Belastung.

Die Korrosionsbeständigkeit ist ein weiteres wichtiges Unterscheidungsmerkmal; Titan bietet aufgrund seiner robusten Oxidschicht eine außergewöhnliche Beständigkeit, insbesondere in maritimen und chemischen Umgebungen. Edelstahl 316 ist ebenfalls korrosionsbeständig, aber unter extremen Bedingungen weniger effektiv. Die Biokompatibilität von Titan macht es zu einer bevorzugten Wahl für medizinische Implantate, während Edelstahl 316 eher Immunreaktionen auslöst.

Die Kosten sind ein wichtiger Faktor: Titan ist aufgrund seiner komplexen Gewinnungs- und Verarbeitungsmethoden wesentlich teurer, während Edelstahl 316 günstiger und leichter zu bearbeiten ist. Die Wahl zwischen diesen Materialien hängt von den spezifischen Anforderungen der Anwendung ab, wobei Faktoren wie Festigkeit, Gewicht, Korrosionsbeständigkeit, Biokompatibilität und Budget abzuwägen sind.

Welches Material eignet sich besser für den Einsatz auf See?

Für Anwendungen in der Schifffahrt ist Titan aufgrund seiner außergewöhnlichen Korrosionsbeständigkeit in Meerwasser und chloridreichen Umgebungen in der Regel das bessere Material. Die natürliche Oxidschicht von Titan bietet Schutz vor Lochfraß und Spaltkorrosion und ist damit ideal für Anwendungen, die vollständig unter Wasser liegen und bei denen es auf Langlebigkeit ankommt. Darüber hinaus ist das hohe Festigkeits-Gewichts-Verhältnis von Titan vorteilhaft für die Verringerung der strukturellen Lasten in Schiffsausrüstungen.

Im Gegensatz dazu ist Edelstahl 316, der zwar preiswerter ist und gute mechanische Eigenschaften aufweist, trotz seines Molybdängehalts in chloridreichen Umgebungen anfällig für lokale Korrosion. Er erfordert eine sorgfältige Auswahl und Wartung, um in Meeresumgebungen gut zu funktionieren.

Wie sieht es mit den Kosten von Titan im Vergleich zu Edelstahl aus?

Titan ist wesentlich teurer als Edelstahl 316. Der Preis für Titan liegt zwischen $35 und $50 pro Kilogramm, was auf die komplexen Gewinnungs- und Verarbeitungsmethoden zurückzuführen ist, wie z. B. das Kroll- oder Hunter-Verfahren, die hohe Temperaturen und spezielle Anlagen erfordern. Im Gegensatz dazu liegt der Preis für rostfreien Stahl 316 im Allgemeinen zwischen $1 und $1,50 pro Kilogramm, was auf den einfacheren Herstellungsprozess und die größere Verfügbarkeit zurückzuführen ist. Die höheren Kosten für Titan sind durch sein hervorragendes Verhältnis von Festigkeit zu Gewicht und seine außergewöhnliche Korrosionsbeständigkeit gerechtfertigt, wodurch es sich ideal für kritische Anwendungen in der Luft- und Raumfahrt, der Schifffahrt und der medizinischen Industrie eignet. Für allgemeine industrielle Anwendungen wird jedoch häufig Edelstahl 316 aufgrund seiner Kosteneffizienz und angemessenen Leistung bevorzugt.

Was sind die Vorteile der Verwendung von Titan in der Luft- und Raumfahrt?

Titan bietet in der Luft- und Raumfahrt mehrere Vorteile gegenüber Edelstahl 316. Der Hauptvorteil ist sein hohes Verhältnis von Festigkeit zu Gewicht, das eine erhebliche Gewichtsreduzierung bei Flugzeugstrukturen ermöglicht, ohne die Festigkeit zu beeinträchtigen. Dies führt zu einer verbesserten Treibstoffeffizienz, einer verbesserten Leistung und einer erhöhten Nutzlastkapazität. Darüber hinaus weist Titan eine außergewöhnliche Korrosionsbeständigkeit auf, was in der Luft- und Raumfahrt von entscheidender Bedeutung ist, da die Komponenten dort rauen Bedingungen ausgesetzt sind. Es widersteht auch extremen Temperaturen und Drücken und eignet sich daher für kritische Komponenten wie Triebwerksteile. Diese Eigenschaften machen Titan zu einem bevorzugten Werkstoff in der Luft- und Raumfahrt, der gegenüber Edelstahl 316 erhebliche Leistungs- und Haltbarkeitsvorteile bietet.

Ist rostfreier Stahl 316 für medizinische Implantate geeignet?

Edelstahl 316, insbesondere seine kohlenstoffarme Variante 316L, eignet sich aufgrund seiner hohen Biokompatibilität und Beständigkeit gegen Körperflüssigkeiten für bestimmte medizinische Implantate. Er eignet sich jedoch im Allgemeinen eher für temporäre Implantate oder für Anwendungen, bei denen eine langfristige Exposition im Körper nicht erforderlich ist. Der Grund dafür ist, dass Edelstahl 316 zwar aufgrund des Molybdäns eine gute Korrosionsbeständigkeit aufweist, aber nicht mit der überlegenen Korrosionsbeständigkeit von Titan mithalten kann, so dass er für Langzeitimplantate weniger geeignet ist. Außerdem ist Edelstahl 316 kostengünstig und hat gute mechanische Eigenschaften, so dass er sich für chirurgische Instrumente und temporäre Implantate eignet. Für Langzeitimplantate werden Materialien wie Titan aufgrund ihrer höheren Korrosionsbeständigkeit und ihres besseren Verhältnisses von Festigkeit zu Gewicht bevorzugt.

Wie wirken sich die Dichten von Edelstahl 316 und Titan auf ihre Anwendungen aus?

Die Dichten von 316er Edelstahl und Titan haben erhebliche Auswirkungen auf ihre jeweiligen Anwendungen. Nichtrostender Stahl 316 hat eine Dichte von 7,75 bis 8,1 g/cm³ und ist damit wesentlich schwerer als Titan, das eine Dichte von etwa 4,5 g/cm³ aufweist. Dieser Unterschied bedeutet, dass Titan etwa 56% leichter ist als Edelstahl 316.

Bei Anwendungen, bei denen das Gewicht ein kritischer Faktor ist, wie z. B. in der Luft- und Raumfahrt, bei Hochleistungs-Automobilteilen und medizinischen Implantaten, wird Titan aufgrund seiner geringeren Dichte bevorzugt. Sein hervorragendes Verhältnis von Festigkeit zu Gewicht ermöglicht leichte und dennoch starke Komponenten, was in diesen Bereichen von entscheidender Bedeutung ist. Außerdem erhöht die hervorragende Korrosionsbeständigkeit von Titan seine Eignung für anspruchsvolle Umgebungen.

Die höhere Dichte des rostfreien Stahls 316 hingegen macht ihn zu einem vorteilhaften Werkstoff für Anwendungen, die strukturelle Steifigkeit erfordern und bei denen das Gewicht eine geringere Rolle spielt, wie z. B. im Bauwesen und in der Fertigung. Seine ausgezeichnete Korrosionsbeständigkeit, insbesondere in chloridhaltigen Umgebungen, trägt zu seiner Nützlichkeit in diesen Sektoren bei.

Die Wahl zwischen Edelstahl 316 und Titan hängt also weitgehend von den spezifischen Anforderungen der Anwendung ab, wobei Faktoren wie Gewicht, strukturelle Integrität und Umweltbedingungen berücksichtigt werden müssen.