1. Zünden des Lichtbogens

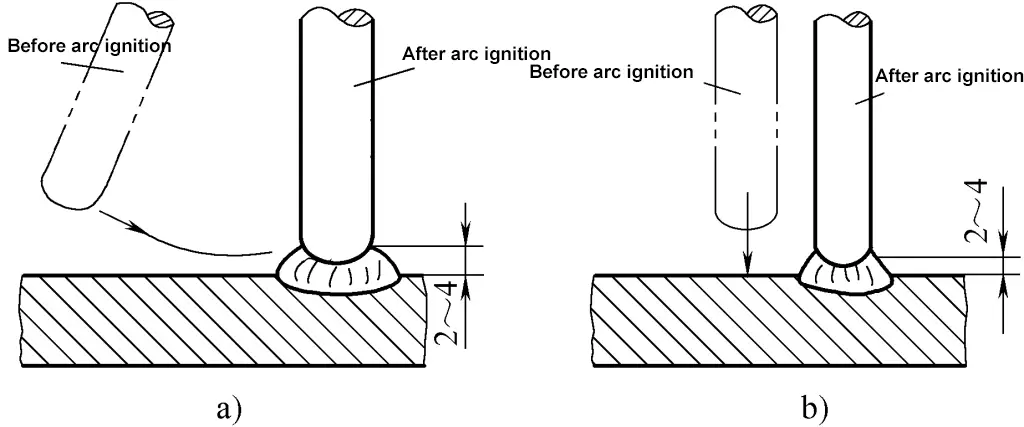

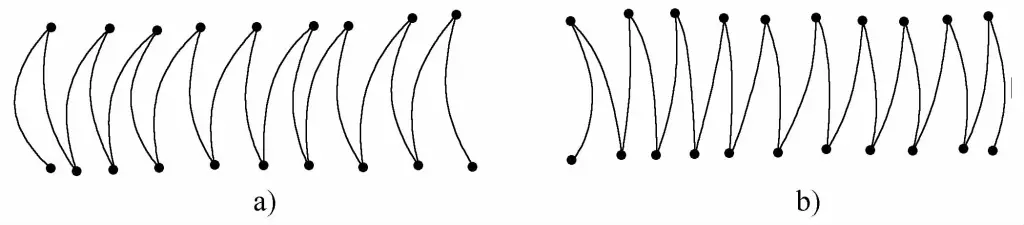

Um mit dem Schweißen zu beginnen, muss zunächst der Lichtbogen gezündet werden, was entweder mit der Kratzmethode oder mit der Direktzündmethode geschehen kann.

(1) Kratzmethode

Richten Sie zunächst das Ende der Elektrode auf das Werkstück aus und drehen Sie dann Ihr Handgelenk leicht, um die Elektrode sanft auf der Oberfläche des Werkstücks anzuritzen, ähnlich wie beim Anzünden eines Streichholzes. Wenden Sie nicht zu viel Kraft an und heben Sie dann die Elektrode 2~4mm an, um einen Lichtbogen in der Luft zu erzeugen.

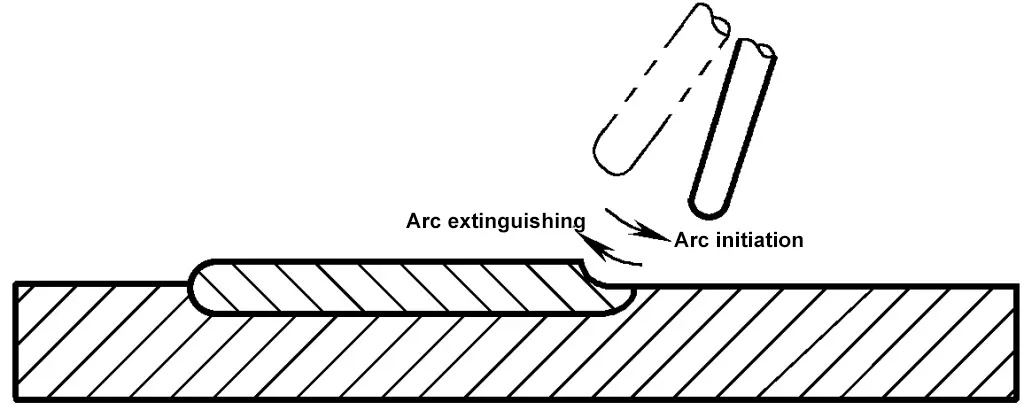

Nach dem Zünden des Lichtbogens sollte die Elektrode nicht zu weit vom Werkstück entfernt sein, im Allgemeinen nicht mehr als 10 mm, und nicht über den Schweißbereich hinausgehen. Drehen Sie dann Ihr Handgelenk zurück in eine gerade Position, halten Sie eine bestimmte Lichtbogenlänge ein und beginnen Sie mit dem Schweißen. Die Kratzmethode ist in Abbildung 5-15a dargestellt.

a) Scratch-Methode

b) Direkte Schlagmethode

(2) Direkte Schlagmethode

Richten Sie zunächst das Ende der Elektrode auf das Werkstück aus, beugen Sie dann Ihr Handgelenk leicht nach unten, um das Werkstück mit der Elektrode leicht zu berühren, und heben Sie es dann schnell um 2~4mm an, um einen Lichtbogen zu erzeugen. Nachdem Sie den Lichtbogen gezündet haben, richten Sie Ihr Handgelenk aus und halten Sie eine bestimmte Lichtbogenhöhe ein, um mit dem Schweißen zu beginnen, wie in Abbildung 5-15b für die Methode des direkten Zündens gezeigt.

Die Scratch-Start-Methode ist für Anfänger leicht zu erlernen, aber bei unsachgemäßer Handhabung kann die Oberfläche des Werkstücks beschädigt werden. Die Methode des direkten Anschlags ist für Anfänger schwieriger zu beherrschen, und bei unsachgemäßer Handhabung kann die Elektrode am Werkstück haften bleiben oder es können große Flussmittelstücke abfallen, wenn zu viel Kraft aufgewendet wird.

(3) Vorsichtsmaßnahmen beim Zünden eines Lichtbogens

Der Bereich, in dem der Lichtbogen gezündet wird, sollte sauber, frei von Öl, Rost und anderen Verunreinigungen sein, um die Leitfähigkeit nicht zu beeinträchtigen und Oxide im Schweißbad zu vermeiden, die zu Porosität und Schlackeneinschlüssen in der Schweißnaht führen können. Um das Zünden des Lichtbogens zu erleichtern, sollte die Elektrode den Schweißkern freilegen, um die Stromleitung zu unterstützen.

Der Lichtbogen sollte innerhalb der Schweißnaht gezündet werden, um zu vermeiden, dass die Oberfläche des Werkstücks beim Zünden des Lichtbogens beschädigt wird. Der Lichtbogenzündpunkt sollte 10~20mm vor dem Schweißpunkt (oder dem vorherigen Endpunkt des Lichtbogens) liegen. Nach dem Zünden des Lichtbogens ist die Elektrode zum Endpunkt der vorherigen Elektrode zu bewegen, um mit dem Schweißen zu beginnen. Dies kann Porosität und ein schlechtes Aussehen aufgrund der niedrigeren Temperatur der ersten Tropfen geschmolzenen Metalls der neuen Elektrode verhindern, insbesondere bei basischen Elektroden.

2. Elektrodenmanipulation

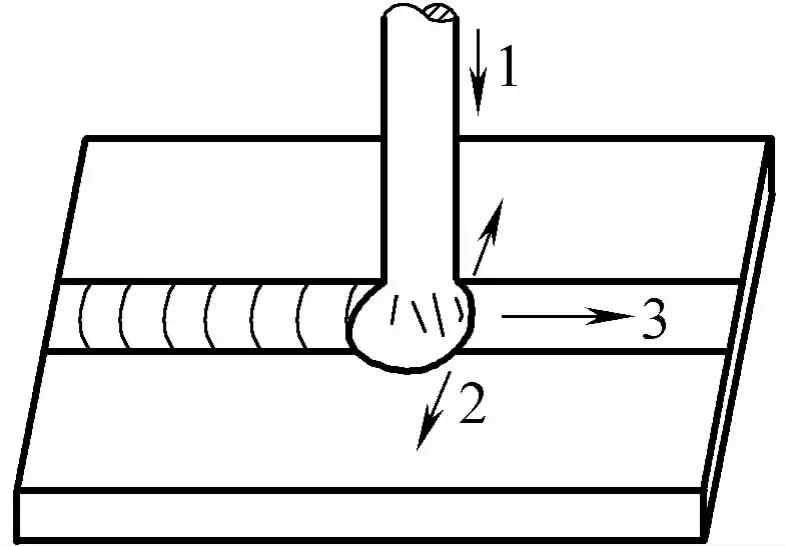

(1) Grundlegende Bewegungen der Elektrodenmanipulation

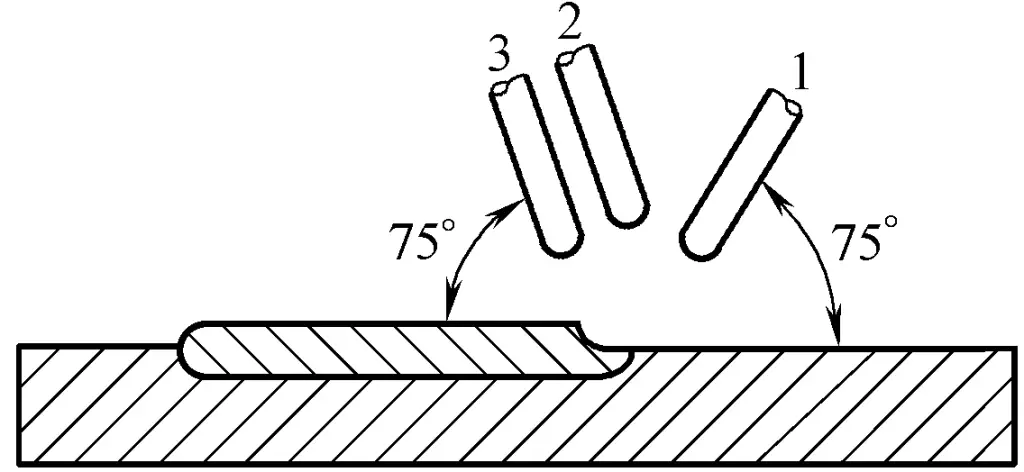

Beim Schweißen mit gezündetem Lichtbogen muss die Elektrode drei grundlegende Bewegungen ausführen, um eine gut geformte Schweißnaht und ein stabiles Brennen des Lichtbogens zu erreichen: Vorschieben der Elektrode in Richtung Schweißbad, seitliches Schwenken der Elektrode und Vorwärtsbewegung der Elektrode. Die drei Bewegungen der Elektrodenmanipulation sind in Abbildung 5-16 dargestellt.

1-Elektrodeneinspeisung

2-Elektrodenschwingung

3-Elektroden-Förderung

1) Der Vorgang des Einführens der Elektrode in das Schmelzbad.

Während des Schweißvorgangs schmilzt die Elektrode allmählich und verkürzt sich unter der Hitze des Lichtbogens, wodurch die Lichtbogenlänge zunimmt. Um einen stabilen Lichtbogen und eine bestimmte Lichtbogenlänge zu erhalten, muss die Elektrode allmählich in Richtung des Schmelzbades zugeführt werden. Um dies zu erreichen, sollte die Vorschubgeschwindigkeit der Elektrode gleich der Schmelzgeschwindigkeit der Elektrode sein.

Ist der Elektrodenvorschub zu schnell, verkürzt sich die Lichtbogenlänge schnell, so dass die Elektrode das Werkstück berührt und einen Kurzschluss verursacht; ist der Vorschub zu langsam, vergrößert sich die Lichtbogenlänge, bis der Lichtbogen bricht. Die Praxis hat gezeigt, dass ein gleichmäßiger Elektrodenvorschub und eine konstante Lichtbogenlänge wichtige Voraussetzungen für hervorragende Schweißnähte sind.

2) Seitliche Schwingungsbewegung der Elektrode.

Um beim Schweißen eine bestimmte Breite der Schweißnaht zu erreichen und die innere Qualität der Schweißnaht zu verbessern, muss die Elektrode eine angemessene seitliche Oszillation aufweisen. Die Amplitude der Oszillation hängt von der erforderlichen Breite der Schweißnaht und dem Durchmesser der Elektrode ab; je größer die Oszillation, desto breiter die Schweißnaht.

Die seitliche Oszillation verringert zwangsläufig die Schweißgeschwindigkeit und erhöht den Wärmeeintrag in die Schweißnaht. Die normale Breite einer Schweißnaht beträgt im Allgemeinen das 2- bis 5-fache des Durchmessers der Elektrode. Bei einigen Werkstoffen, die eine geringe Wärmezufuhr erfordern, wie austenitischer nichtrostender Stahl und 3,5-Ni-Niedertemperaturstahl, wird die seitliche Oszillation einer einlagigen Schweißung nicht empfohlen.

3) Vorwärtsbewegung der Elektrode.

Während des Schweißvorgangs sollte die Geschwindigkeit, mit der sich die Elektrode vorwärts bewegt, angemessen sein. Bewegt sich die Elektrode zu schnell, kann der Lichtbogen nicht genügend Elektrode und Grundwerkstoff aufschmelzen, was zu Schweißfehlern wie einem zu kleinen Schweißquerschnitt und unvollständigem Einbrand führt. Bewegt sich die Elektrode zu langsam, sammelt sich zu viel geschmolzenes Metall an, was zu Überlauf und schlechter Schweißnahtbildung führt, und aufgrund der konzentrierten Hitze neigen dünne Werkstücke zum Durchbrennen, während dicke Werkstücke überhitzen können, was die Gesamtleistung des Schweißguts verringert.

Daher sollte die Geschwindigkeit, mit der sich die Elektrode vorwärts bewegt, in Abhängigkeit von verschiedenen Faktoren wie Stromstärke, Elektrodendurchmesser, Dicke des Werkstücks, Montagespalt, Schweißposition und Material des Werkstücks angemessen gesteuert werden.

(2) Methode der Elektrodenmanipulation

Die sogenannte Elektrodenmanipulationsmethode bezieht sich auf die Technik der Bewegung der Elektrode durch den Schweißer während des Schweißvorgangs. Sie bildet zusammen mit dem Elektrodenwinkel und den drei Bewegungen der Elektrodenbewegung die Technik des Schweißvorgangs. Die Elektrodenhandhabungsmethode ist ein wichtiger Faktor für die Erzielung ausgezeichneter Schweißnähte und ein wichtiger Indikator für die operativen Fähigkeiten eines Schweißers.

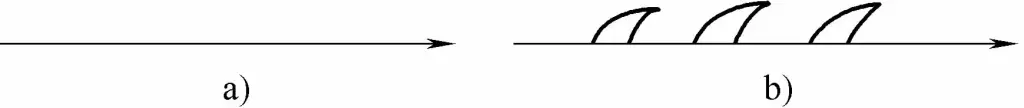

1) Geradlinige Elektrodenmanipulationsmethode.

Halten Sie während des Schweißens eine bestimmte Lichtbogenlänge ein und bewegen Sie sich in Schweißrichtung vorwärts, ohne zu pendeln, wie in Abbildung 5-17a dargestellt. Da die Elektrode nicht seitlich schwingt, ist der Lichtbogen stabiler, diese Methode kann eine größere Eindringtiefe und eine schnellere Schweißgeschwindigkeit erreichen und ist vorteilhaft für das Schweißen von leicht überhitzten Werkstücken und dünnen Blechen, aber die Schweißnahtbildung ist schmaler, geeignet für das Stumpfschweißen von Blechen mit einer Dicke von 3~5mm ohne Fasen, die erste Lage des Mehrlagenschweißens und das Schweißen in mehreren Lagen.

a) Geradlinig

b) Geradlinig hin- und hergehend

2) Geradlinige, hin- und hergehende Elektrodenmanipulationsmethode.

Während des Schweißvorgangs bewegt sich das Ende der Elektrode in einer geraden Linie entlang der Schweißrichtung hin und her, wie in Abbildung 5-17b dargestellt. Im tatsächlichen Betrieb variiert die Lichtbogenlänge.

Beim Schweißen wird ein kurzer Lichtbogen aufrechterhalten, nach dem Schweißen eines kurzen Abschnitts verlängert sich der Lichtbogen, springt vorwärts, wartet, bis das Schmelzbad leicht erstarrt, und die Elektrode kehrt zum Schmelzbad zurück, um intermittierend zu schweißen. Dieses Verfahren zeichnet sich durch eine hohe Schweißgeschwindigkeit, eine schmale Schweißnaht und eine schnelle Wärmeabfuhr aus und eignet sich für dünne Bleche und das Schweißen der unteren Lage mit größeren Stumpfspalten.

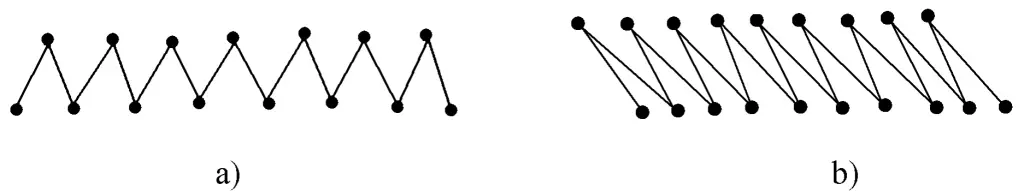

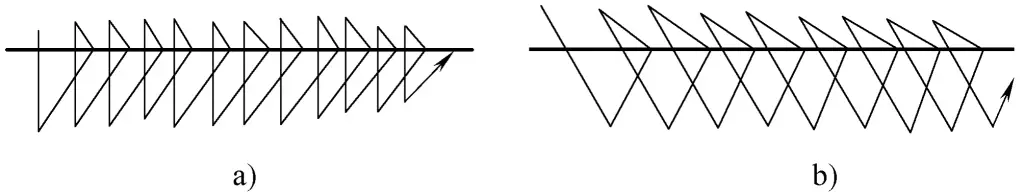

3) Sägezahnschwingungsmethode.

Während des Schweißvorgangs bewegt sich das Ende der Elektrode vorwärts und führt dabei kontinuierlich eine sägezahnförmige Schwingung aus, wie in Abbildung 5-18 dargestellt.

a) Regelmäßiger Sägezahn

b) Schräger Sägezahn

Bei der Sägezahnoszillationsmethode ist auf beiden Seiten eine kleine Pause einzulegen, deren Dauer von der Form des Werkstücks, der Stromstärke, der Schweißnahtbreite und der Schweißposition abhängt, hauptsächlich um ein gutes Aufschmelzen auf beiden Seiten der Nut zu gewährleisten und Unterschneidungen zu vermeiden. Der Zweck der seitlichen Oszillation der Elektrode besteht hauptsächlich darin, den Fluss des geschmolzenen Metalls in der Schweißnaht zu kontrollieren und die notwendige Schweißnahtbreite für eine gute Schweißnahtbildung zu erhalten.

Da dieses Verfahren einfach zu handhaben ist, wird es in der Produktion häufig eingesetzt, vor allem zum Schweißen dickerer Stahlbleche. Zu den spezifischen Anwendungen gehören Flachschweißen, vertikales Schweißen, Überkopf-Stumpfschweißen und vertikale Kehlnähte.

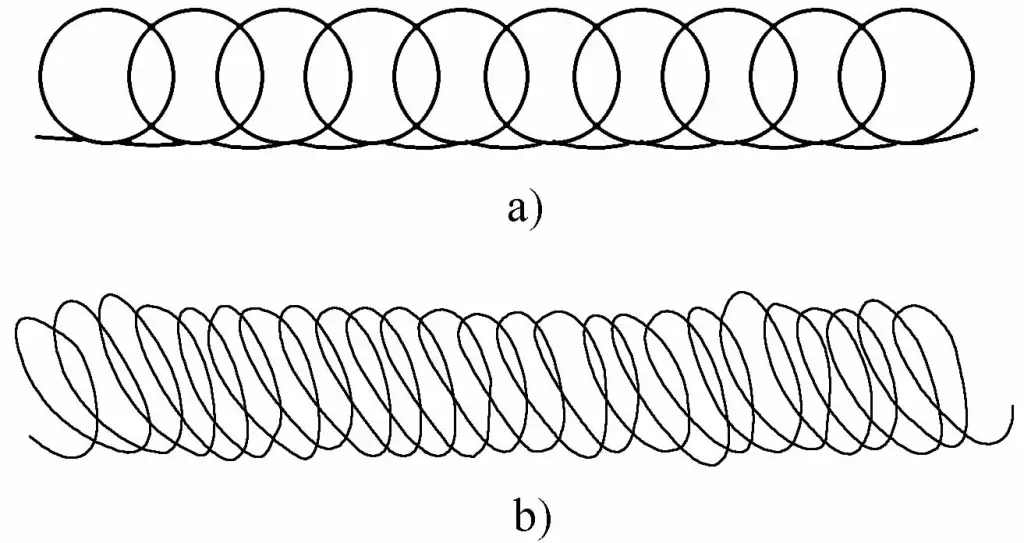

4) Halbmond-Oszillationsmethode.

Während des Schweißvorgangs führt das Ende der Elektrode eine sichelförmige seitliche Schwingung entlang der Schweißrichtung aus (ähnlich der Sägezahnform), wie in Abbildung 5-19 dargestellt. Die Geschwindigkeit der Oszillation sollte in Abhängigkeit von der Schweißposition, der Art der Verbindung, der Schweißbreite und der Größe des Schweißstroms bestimmt werden. Um eine gute Verschmelzung auf beiden Seiten der Schweißnaht zu gewährleisten und Hinterschneidungen zu vermeiden, achten Sie auf die Verweilzeit an beiden Enden der Sichel.

a) Halbmondform

b) Umgekehrte Halbmondform

Bei der Sichelschweißmethode ist die Aufheizzeit des Schmelzbades relativ lang, das Metall schmilzt gut, so dass die Gase im Schmelzbad leicht entweichen und die Schlacke aufschwimmen können, wodurch Porosität und Schlackeneinschlüsse beseitigt werden können, was zu einer besseren Schweißqualität führt. Da sich das geschmolzene Metall jedoch zur Mitte hin konzentriert, vergrößert sich die überschüssige Höhe der Schweißnaht, so dass es für schmale vertikale Schweißnähte nicht geeignet ist.

Beim Kehlnahtschweißen von Stumpfnähten wird zur Vermeidung von überschüssigem Schweißgut und zur Sicherstellung des Einbrandes auf beiden Seiten manchmal die umgekehrte Sichelschweißmethode angewandt, wie in Abbildung 5-19b dargestellt. Das Sichelschweißverfahren eignet sich für das Flach-, Senkrecht-, Überkopf- und T-Stoß-Kehlnahtschweißen von dickeren Stahlblechen.

5) Methode des Dreieckswebens.

Während des Schweißvorgangs bewegt sich das Ende der Elektrode in kontinuierlichen Dreiecksbewegungen vorwärts. Die Dreiecksschweißmethode kann je nach Anwendung in regelmäßige Dreiecke und schräge Dreiecke unterteilt werden, wie in Abbildung 5-20 dargestellt.

a) Regelmäßiges Dreieck

b) Schräges Dreieck

Die gleichseitige Dreiecksverflechtung ist nur für Stumpfnähte mit offenen Nuten und vertikale Schweißnähte von T-Stößen geeignet. Es zeichnet sich dadurch aus, dass ein dickerer Schweißnahtabschnitt auf einmal geschweißt werden kann und die Schweißnaht nicht so leicht Poren und Schlackeneinschlüsse bildet, was die Schweißproduktivität verbessert. Wenn die innere Lage durch die schrägen Flächen auf beiden Seiten der Nut begrenzt ist und die Breite gering ist, ist es notwendig, an der Dreiecksfalte eine kleine Pause einzulegen, um ein vollständiges Aufschmelzen auf beiden Seiten zu ermöglichen und Schlackeneinschlüsse zu vermeiden.

Das schräge Dreiecksschweißverfahren eignet sich für Flach- und Überkopf-T-Stoßnähte und Querschweißnähte mit Nuten. Seine Besonderheit ist, dass es den Fluss des geschmolzenen Metalls durch Schwenken des SchweißdrahtDies trägt zur Bildung einer guten Schweißnaht, zur Verringerung der inneren Poren und des Schlackeneinschlusses in der Schweißnaht sowie zur Verbesserung der inneren Qualität der Schweißnaht bei.

Die Anwendung der beiden Dreieckswebmethoden sollte entsprechend der spezifischen Situation der Schweißnaht festgelegt werden, wie z. B. das Innehalten an der Dreiecksfalte während des vertikalen Schweißens; die Webgeschwindigkeit an der Drehstelle des schrägen Dreiecks sollte langsamer sein. Wenn diese Maßnahmen gut koordiniert sind, kann eine gute Schweißnahtbildung erreicht werden.

6) Kreisförmiges Weben.

Während des Schweißvorgangs macht das Ende des Schweißdrahtes kontinuierlich kreisförmige Bewegungen und bewegt sich ständig vorwärts, wie in Abbildung 5-21 dargestellt.

a) Regelmäßige Kreisform

b) Schräge Kreisform

Das in Abbildung 5-21a gezeigte regelmäßige Rundschweißverfahren ist nur für Flachschweißungen an dickeren Werkstücken geeignet. Ihr Vorteil ist, dass das Schweißbadmetall genügend Wärme hat, um das Schweißbad länger bestehen zu lassen, was die Ausscheidung von Gasen wie Sauerstoff und Stickstoff im Schweißbad erleichtert und auch das Aufschwimmen von Schlacke begünstigt, was zur Verbesserung der inneren Qualität der Schweißnaht beiträgt.

Das in Abbildung 5-21b gezeigte schräge Rundschweißverfahren eignet sich für Flach- und Überkopf-T-Stoß- und Stumpfstoß-Querschweißungen. Ihr Merkmal ist, dass sie dazu beiträgt, das Phänomen des durch die Schwerkraft nach unten fließenden geschmolzenen Metalls zu kontrollieren, was die Bildung der Schweißnaht begünstigt. Gleichzeitig kann es die Abkühlungsgeschwindigkeit des Schweißbades verlangsamen, so dass die Gase im Schweißbad entweichen und die Schlacke aufschwimmen kann, was sich positiv auf die Qualität der Schweißnaht auswirkt.

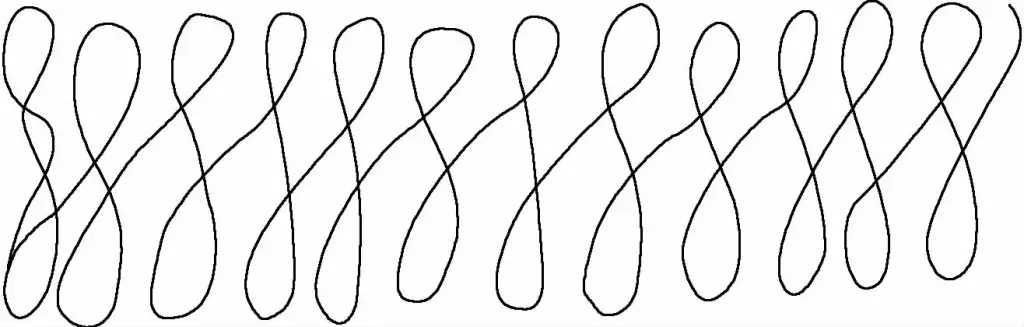

7) Abbildung 8: Webmethode.

Während des Schweißvorgangs bewegt sich das Ende der Elektrode kontinuierlich in einem 8er-Muster und bewegt sich immer weiter vorwärts, wie in Abbildung 5-22 dargestellt. Diese Webtechnik ist relativ schwierig zu beherrschen und eignet sich für breitere Stumpfnähte und vertikale Flächennähte. Beim Schweißen der Decklage einer vertikalen Stumpfnaht mit dieser Methode muss die Webtechnik flexibel sein, und die Webgeschwindigkeit sollte schneller sein, wodurch eine feinere, gleichmäßige und ästhetisch ansprechende Schweißnahtoberfläche erzielt werden kann.

Die oben vorgestellten Webmethoden sind nur einige der grundlegendsten Methoden. In der Praxis wenden die Schweißer beim Schweißen der gleichen Verbindungsform oft unterschiedliche Webmethoden an, je nach ihren eigenen Gewohnheiten und Erfahrungen, und sie können zufriedenstellende Schweißergebnisse erzielen.

3. Anfahren, Fügen und Fertigstellen

(1) Beginn der Schweißung

Der Schweißbeginn bezieht sich auf den Vorgang zu Beginn des Schweißens. Da die Temperatur des Werkstücks vor dem Schweißen niedrig ist, kann sich der Lichtbogen nicht sofort nach dem Zünden des Lichtbogens stabilisieren, so dass das Ausgangsteil häufig Mängel wie flaches Eindringen, Porosität, unvollständige Verschmelzung, unzureichende Breite und übermäßige Schweißnahtüberhöhung aufweist.

Um diese Phänomene zu vermeiden und zu reduzieren, sollte der Lichtbogen nach der Zündung leicht verlängert werden, das Ende der Schweißnaht sollte angemessen vorgewärmt werden, und das Weben sollte mehrmals wiederholt werden, um die erforderliche Tiefe und Breite zu erreichen, bevor die richtige Lichtbogenlänge für normales Schweißen eingestellt wird.

Für den Beginn einer Rundschweißung sind die Außenmaße nicht erforderlich, da hier das Ende der Schweißnaht fertiggestellt wird, aber es ist vor allem ein guter Einbrand und eine gute Verschmelzung erforderlich, und der Anfang sollte dünner sein, um einen guten Übergang bei der Fertigstellung zu ermöglichen.

Bei wichtigen Werkstücken und kritischen Schweißnähten ist es ratsam, wenn die Bedingungen es zulassen, eine Startplatte zu verwenden, um den inakzeptablen Teil der Schweißnaht aus dem Werkstück herauszuführen, die nach dem Schweißen entfernt wird.

(2) Schweißnaht

Beim Metall-Lichtbogenhandschweißen sind Schweißnähte unvermeidlich. Die Qualität der Schweißverbindung hat nicht nur Einfluss auf das Aussehen der Schweißnaht, sondern auch auf deren Qualität. Die Technologie der Schweißnähte ist in Tabelle 5-11 dargestellt.

Tabelle 5-11 Schweißnahttechniken

| Gemeinsame Methode | Schematisches Diagramm | Operationstechniken |

| Zwischengelenk |  | Beginnen Sie den Lichtbogen etwa 10 mm vor dem Krater, mit einer Lichtbogenlänge, die etwas länger als die normale Schweißlichtbogenlänge ist, bewegen Sie sich zurück zum Krater, senken Sie den Lichtbogen ab und schwenken Sie leicht, dann bewegen Sie sich vorwärts, um normal zu schweißen. |

| Rücken an Rücken Joint |  | Die nachfolgende Schweißung muss den Lichtbogen etwas vor dem Startpunkt der vorherigen Schweißung beginnen, dann den Lichtbogen leicht verlängern, ihn allmählich zum Startpunkt der vorherigen Schweißung führen und diesen Startpunkt abdecken, flach schweißen, dann in Schweißrichtung bewegen |

| Gegenüberliegendes Gelenk |  | Wenn Sie von der hinteren Schweißnaht bis zum Krater der ersten Schweißnaht schweißen, verlangsamen Sie die Schweißgeschwindigkeit, füllen Sie den Krater der ersten Schweißnaht und schweißen Sie dann etwas schneller vorwärts, bevor Sie den Lichtbogen auslöschen. |

| Segmentiertes Rückwärtsschrittgelenk |  | Wenn sich die hintere Schweißnaht dem Beginn der vorderen Schweißnaht nähert, ändern Sie den Winkel der Elektrode so, dass sie auf den Beginn der vorderen Schweißnaht zeigt, verlängern Sie den Lichtbogen, um ein Schmelzbad zu bilden, senken Sie dann den Lichtbogen ab und kehren Sie zum ursprünglichen Schmelzbad zurück, um den Lichtbogen zu erlöschen. |

(3) Kraterfüllung der Schweißnaht

Bezieht sich auf die Methode der Kraterfüllung am Ende einer Schweißnaht. Die Kraterfüllung einer Schweißnaht unterscheidet sich vom Erlöschen des Lichtbogens, nachdem jede Elektrode verbraucht ist. Normalerweise hinterlässt jede verbrauchte Elektrode einen Krater und bereitet die nächste Elektrode auf die Fortsetzung des Schweißens vor. Halten Sie während des Kraterfüllens der Schweißnaht die normale Temperatur des Schmelzbades aufrecht und führen Sie eine schwingende Punktschweißen Aktion ohne lineare Bewegung. Füllen Sie das Schmelzbad allmählich und ziehen Sie dann den Lichtbogen zum Erlöschen zur Seite.

Jede Schweißnaht muss am Ende aufgefüllt werden, da ein zu tiefer Krater nicht nur das Aussehen beeinträchtigt, sondern auch Lunker, Spannungskonzentrationen und Risse an der Kraterfüllung der Schweißnaht verursacht. Die folgenden drei Methoden werden im Allgemeinen für die Kraterfüllung beim Schutzgasschweißen verwendet:

1) Kreisförmiges Kraterfüllverfahren.

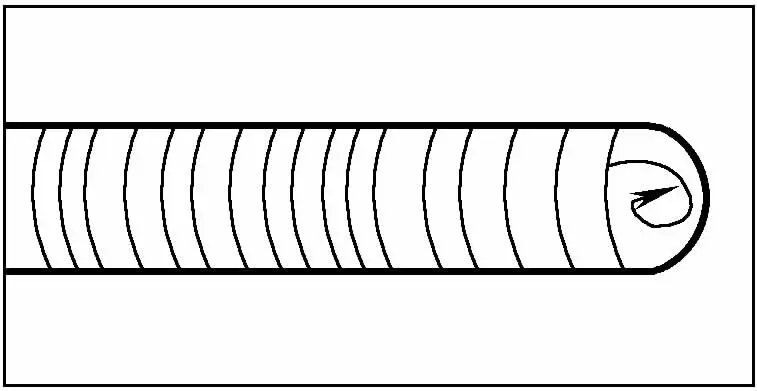

Wenn sich der Lichtbogen zum Ende der Schweißnaht bewegt, macht das Ende der Elektrode eine kreisförmige Bewegung, bis der Krater gefüllt ist, und dann wird der Lichtbogen unterbrochen, wie in Abbildung 5-23 gezeigt. Diese Methode eignet sich zum Füllen von Kratern in dicken Blechen.

2) Wiederholte Lichtbogenunterbrechung und Lichtbogenbeendigungsmethode.

Wenn die Schweißung das Ende der Naht erreicht, wird der Lichtbogen mehrmals am Krater gelöscht und neu gezündet, bis er gefüllt ist, wie in Abbildung 5-24 gezeigt. Diese Methode eignet sich für dünne Bleche und Hochstromschweißen, aber nicht für basische Elektroden.

3) Rückschweißende Lichtbogenmethode.

Bewegen Sie den Lichtbogen bis zum Ende der Naht, halten Sie kurz inne und ändern Sie dann den Winkel der Elektrode, um einen kurzen Abschnitt zurückzuschweißen, bevor Sie den Lichtbogen unterbrechen und das Ende zu einem neuen Anfang machen, wie in Abbildung 5-25 gezeigt. Diese Methode eignet sich für das Schweißen mit basischen Elektroden.

1, 2 - Position entsprechend ändern

3-Originale Position