I. Grundlegende Prozesskenntnisse

1. Konzept und Anwendung des Sägens

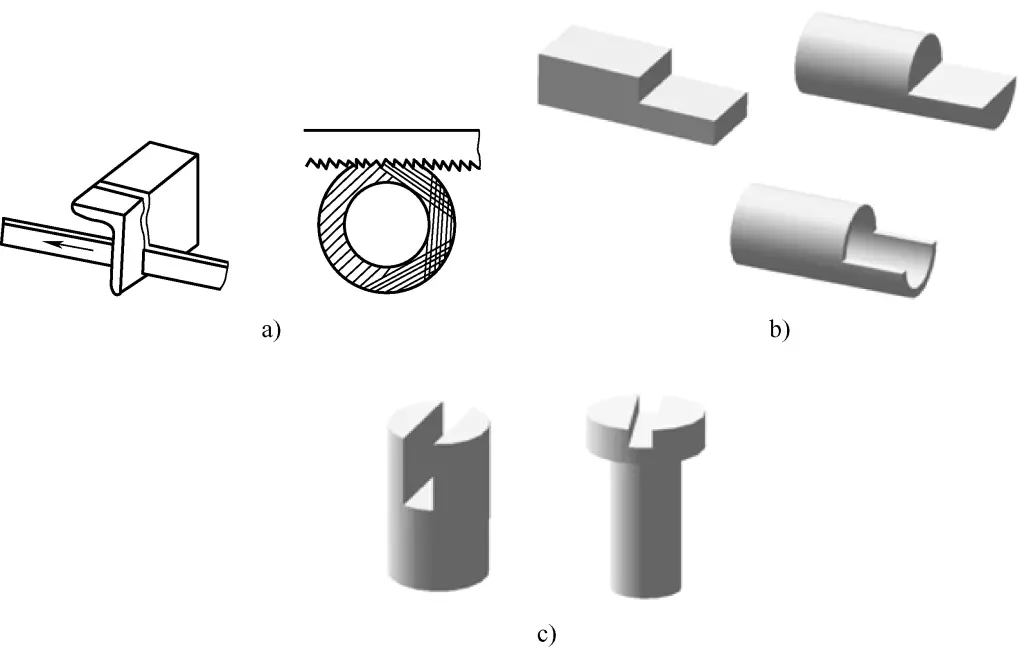

Der Vorgang des Schneidens oder Schlitzens von Materialien oder Werkstücken mit einer Handsäge wird als Sägen bezeichnet. Seine Anwendungen sind in Abbildung 1 dargestellt.

a) Schneiden von Materialien

b) Entfernen von Materialien

c) Schlitzen

2. Sägewerkzeuge

(1) Handsäge

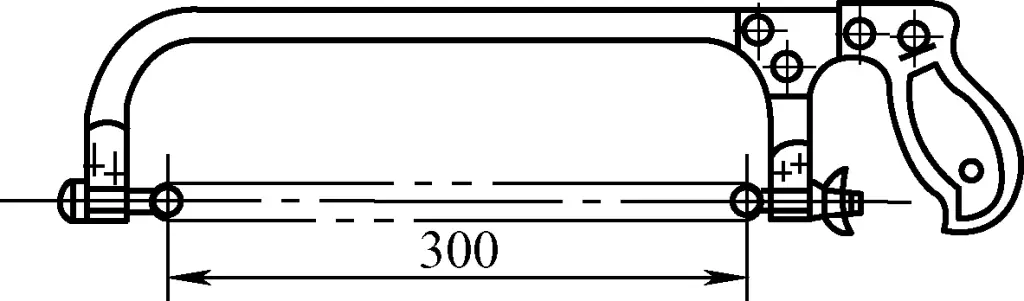

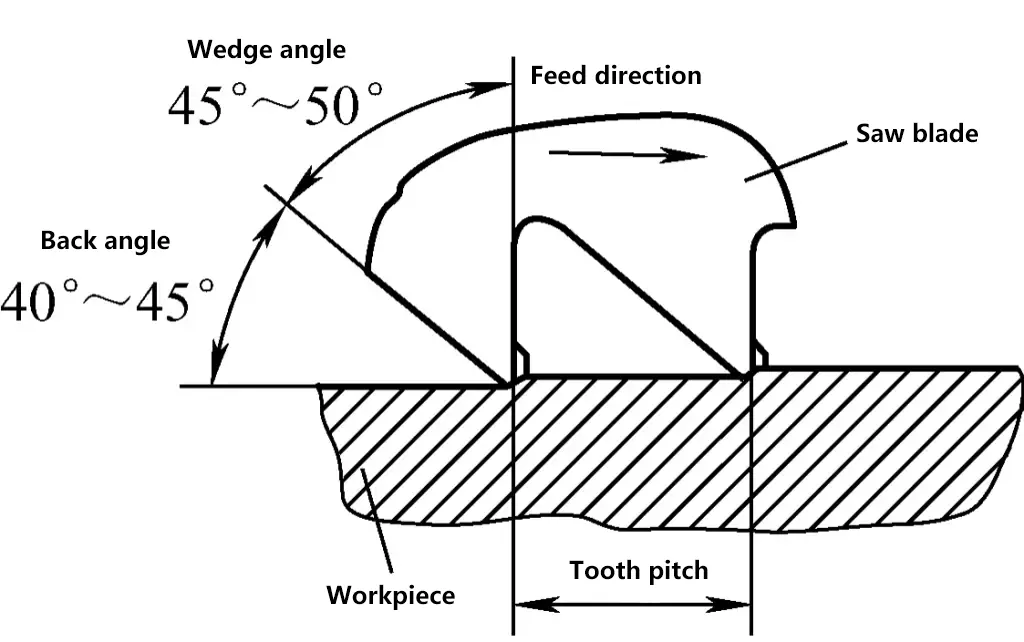

Eine Handsäge besteht aus zwei Teilen: dem Sägerahmen und dem Sägeblatt. Der Sägerahmen dient zum Einspannen und Spannen des Sägeblatts, und es gibt zwei Arten: einen festen und einen verstellbaren Rahmen. Abbildung 2 zeigt eine Säge mit festem Rahmen, und Abbildung 3 zeigt eine Säge mit verstellbarem Rahmen.

1-Fixer Klemmkopf (Vierkantzapfen)

2-Verstellbarer Sägerahmen

3-Halbrunder Schlitz

4-Begrenzungsschlitz

5-Fixierter Sägerahmen

6-Flügelmutter

7-Beweglicher Klemmkopf (Vierkantzapfen)

Da sich der vordere Teil des verstellbaren Sägerahmens im hinteren Teil frei aus- und einfahren lässt, kann er Sägeblätter unterschiedlicher Länge aufnehmen und ist daher vielseitig einsetzbar. Das Sägeblatt wird auf die runden Stifte des festen und des beweglichen Spannkopfes aufgesetzt, und durch Anziehen der Flügelmutter am beweglichen Spannkopf kann die Spannung des Sägeblattes eingestellt werden.

(2) Sägeblatt

Die Größe eines Sägeblatts wird durch den Abstand zwischen den Befestigungslöchern an beiden Enden angegeben. Die übliche Größe ist 300 mm lang, 12 mm breit und 0,8 mm dick.

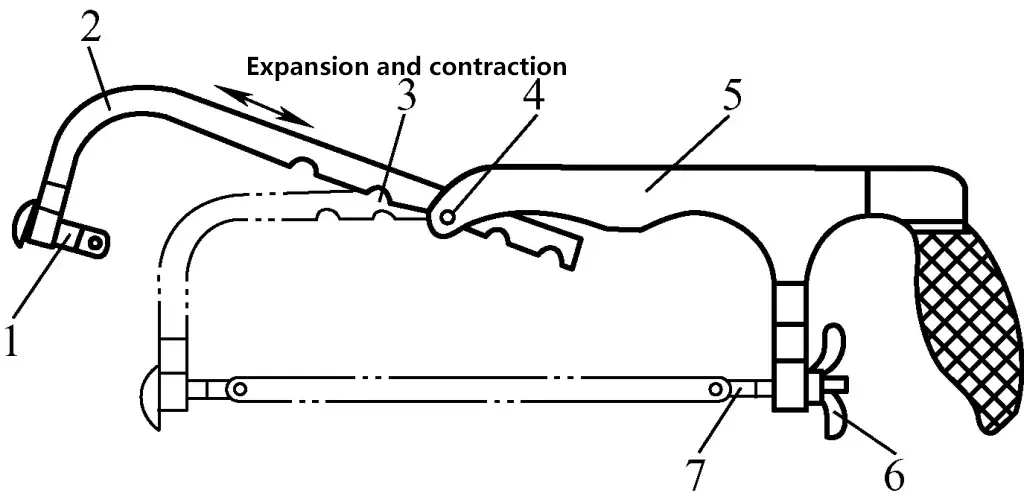

1) Sägezahnwinkel

Wie in Abbildung 4 dargestellt, beträgt der hintere Winkel des Sägezahns 40° bis 45°, der Keilwinkel 45° bis 50° und der vordere Winkel etwa 0°.

2) Zahnteilung

Der Abstand zwischen zwei benachbarten Sägezähnen wird als Zahnteilung bezeichnet. Je größer die Zahnteilung ist, desto größer ist der Spanraum. Basierend auf der Größe der Zahnteilung können Sägeblätter in drei Typen eingeteilt werden: grobe Zähne, mittlere Zähne und feine Zähne, wie in Tabelle 1 dargestellt.

Tabelle 1: Spezifikationen und Anwendungen von Sägezähnen

| Grobheit des Zahns | Anzahl der Zähne pro 25 mm | Zahnteilung/mm | Anmeldung |

| Grob | 14-18 | 1.8-1.5 | Sägen von weichen Materialien wie Kupfer, Aluminium oder dicken Werkstücken |

| Mittel | 19-23 | 1.3-1.1 | Sägen von mittelharten Materialien wie normalem Stahl, Gusseisen usw. |

| Fein | 24-32 | 1.0-0.8 | Sägen von hartem Stahl und dünnwandigen Werkstücken usw. |

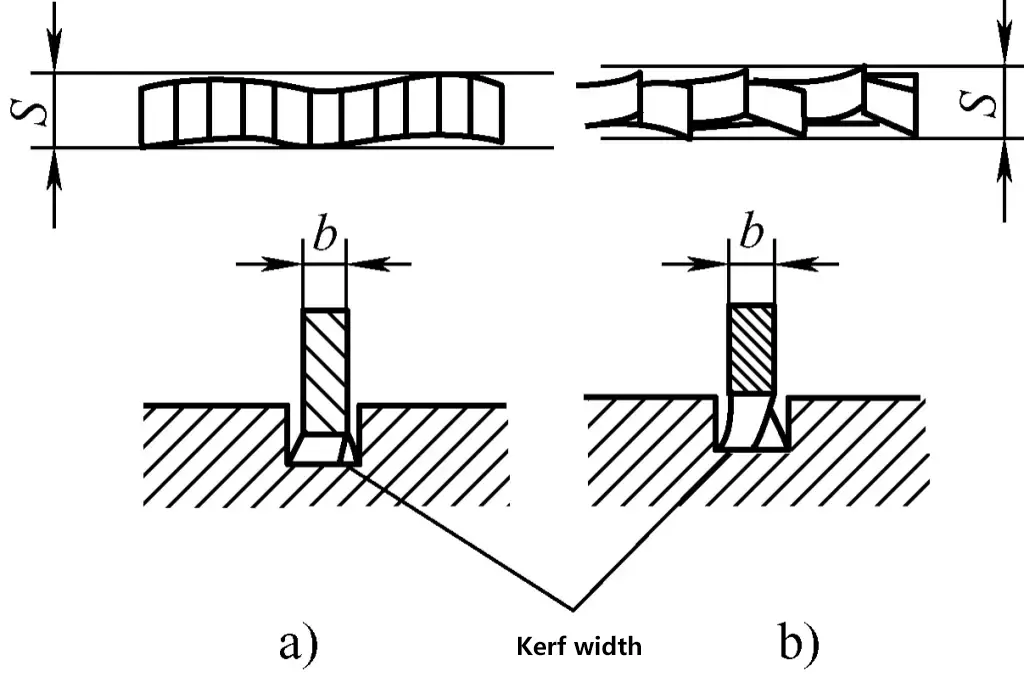

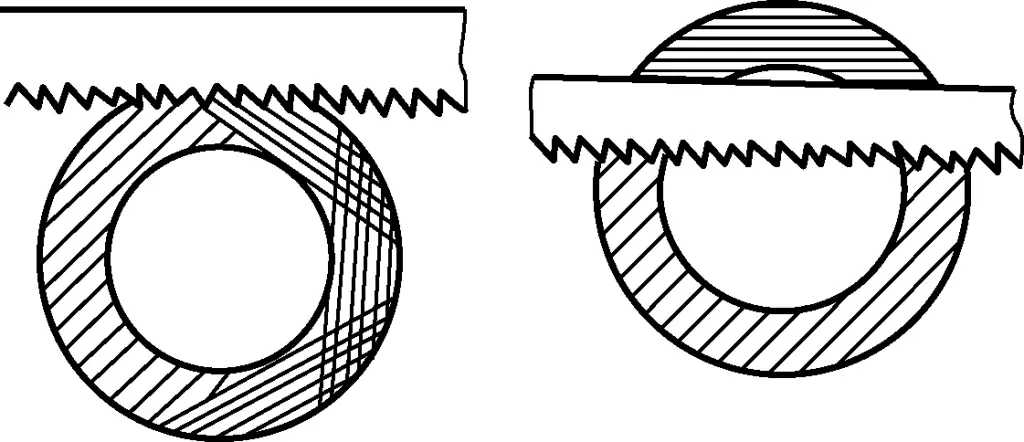

3) Sägeschnitt

Die Zähne des Sägeblatts sind abwechselnd nach links und rechts geschränkt, um die Sägeschnittfuge zu bilden. Es gibt zwei Arten von Formen, wie in Abbildung 5a, die wellenförmige Sägeschnittfuge, und in Abbildung 5b, die alternierende Sägeschnittfuge, dargestellt. Beim Sägen bildet der Sägespalt den Sägeschnitt. Da die Breite der Sägeschnittfuge S größer ist als die Dicke des Sägerückens b, ist die Breite des Sägeschnitts immer größer als die Dicke des Sägerückens, so dass die Wahrscheinlichkeit, dass das Sägeblatt im Schnitt stecken bleibt, geringer ist (was das Auftreten von Sägequetschungen verringert).

a) Gewelltes Zahnmuster

b) Wechselndes Zahnmuster

In der Praxis hat sich gezeigt, dass mit der Abnutzung der Sägezähne die Breite der Sägeschnittfuge abnimmt. Wenn seine Breite nicht mehr größer ist als die Dicke des Sägerückens, ist auch die Breite des entstehenden Sägeschnitts nicht mehr größer als die Dicke des Sägerückens. Dies führt zu einer starken Reibung zwischen dem Sägeblatt und dem Schnitt, was das Sägen erschwert und ein Einklemmen der Säge zur Folge hat und sogar zum Bruch des Sägeblatts führen kann.

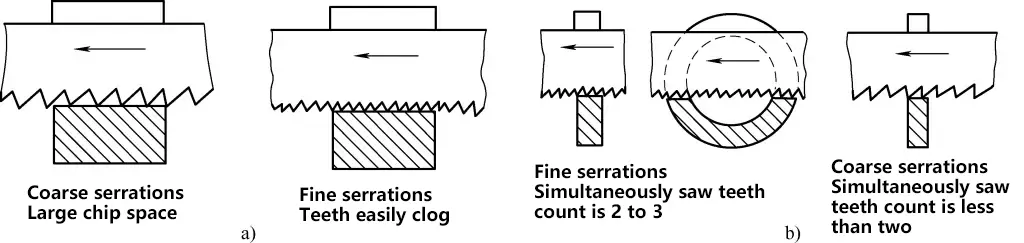

4) Auswahl der Sägeblätter

Wählen Sie je nach Härte und Dicke des Werkstücks Sägeblätter mit unterschiedlicher Schärfe. Beim Sägen weicher Materialien oder dicker Werkstücke verwenden Sie grob gezahnte Sägeblätter mit größeren Spanräumen. Verwenden Sie beim Sägen harter Materialien und dünner Werkstücke mittel- oder sogar feinverzahnte Sägeblätter, um ein Verkleben des Blattes zu verhindern und das Ausbrechen der Zähne und das Abstumpfen zu verringern.

Im Allgemeinen eignen sich grobverzahnte Sägeblätter zum Sägen von weichen Metalle wie Kupfer und Aluminium sowie dicke Werkstücke; Sägeblätter mit feiner Verzahnung eignen sich zum Sägen von hartem Stahl, Blechen und dünnwandigen Rohren, während Sägeblätter mit mittlerer Verzahnung hauptsächlich für die Bearbeitung von normalem Stahl, Gusseisen und Werkstücken mittlerer Dicke verwendet werden, wie in Abbildung 6 dargestellt.

a) Grobe Zähne für dicke Werkstücke

b) Feine Zähne für dünne Werkstücke

II. Grundlegende Bedienungskompetenzen

1. Einbau des Sägeblatts

1) Wählen Sie ein geeignetes Sägeblatt je nach Material und Dicke des Werkstücks.

2) Der verstellbare Sägerahmen der verstellbaren Bügelsäge muss in den inneren Schlitz des festen Sägerahmens eingesetzt werden, so dass die Oberseite des verstellbaren Sägerahmens mit dem festen Sägerahmen in einer Linie liegt.

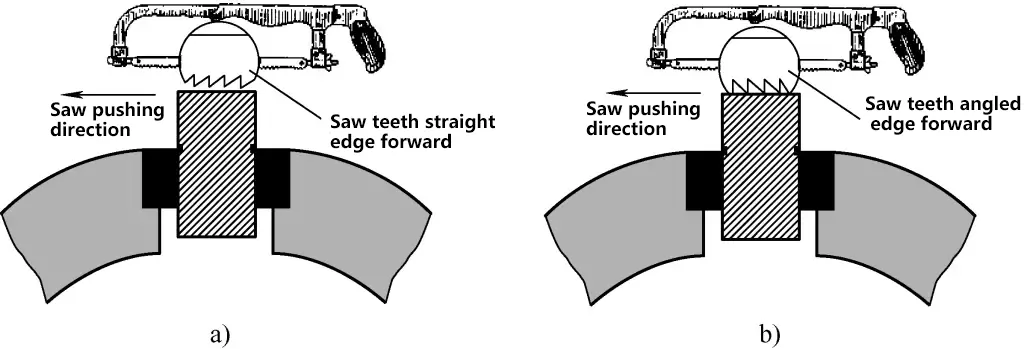

3) Einbaurichtung. Abbildung 7a zeigt die richtige Einbaurichtung des Sägeblatts, während Abbildung 7b die falsche Einbaurichtung zeigt. Wenn das Sägeblatt verkehrt herum eingebaut wird, schneidet es nicht nur nicht, sondern verursacht auch einen schnellen Verschleiß der Sägezähne.

a) Richtige Einbaurichtung des Sägeblattes

b) Falsche Einbaurichtung des Sägeblattes

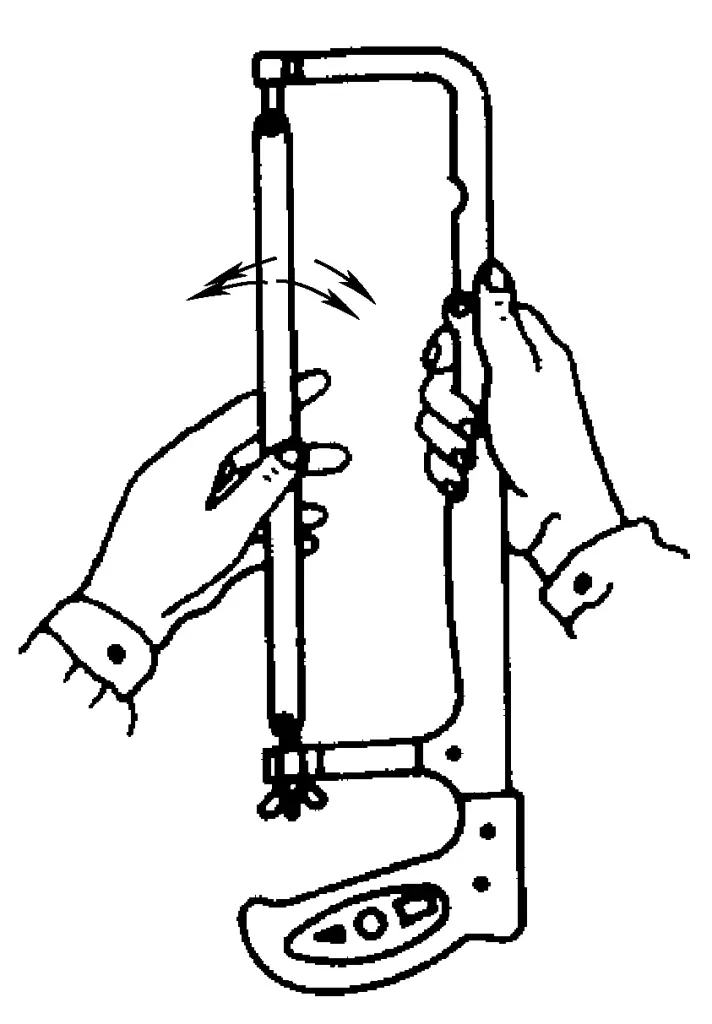

4) Spannung der Sägeblattmontage. Wenn das Sägeblatt zu fest montiert ist, verliert es seine Elastizität und kann brechen; wenn es zu locker montiert ist, kann sich das Sägeblatt unter Druck verdrehen, wodurch der Sägeschnitt schief wird, und es besteht die Gefahr eines Sprödbruchs. Erfahrungsgemäß schieben Sie das Sägeblatt nach dem Spannen mit zwei Fingern nach links und rechts; es sollte sich leicht drehen, aber nicht wackeln, wie in Abbildung 8 gezeigt.

5) Nach dem Einsetzen des Sägeblattes sollte seine Ebene mit der Mittelebene des Sägerahmens übereinstimmen, ohne dass es zu einer Verdrehung kommt.

2. Werkstückspannung beim Sägen

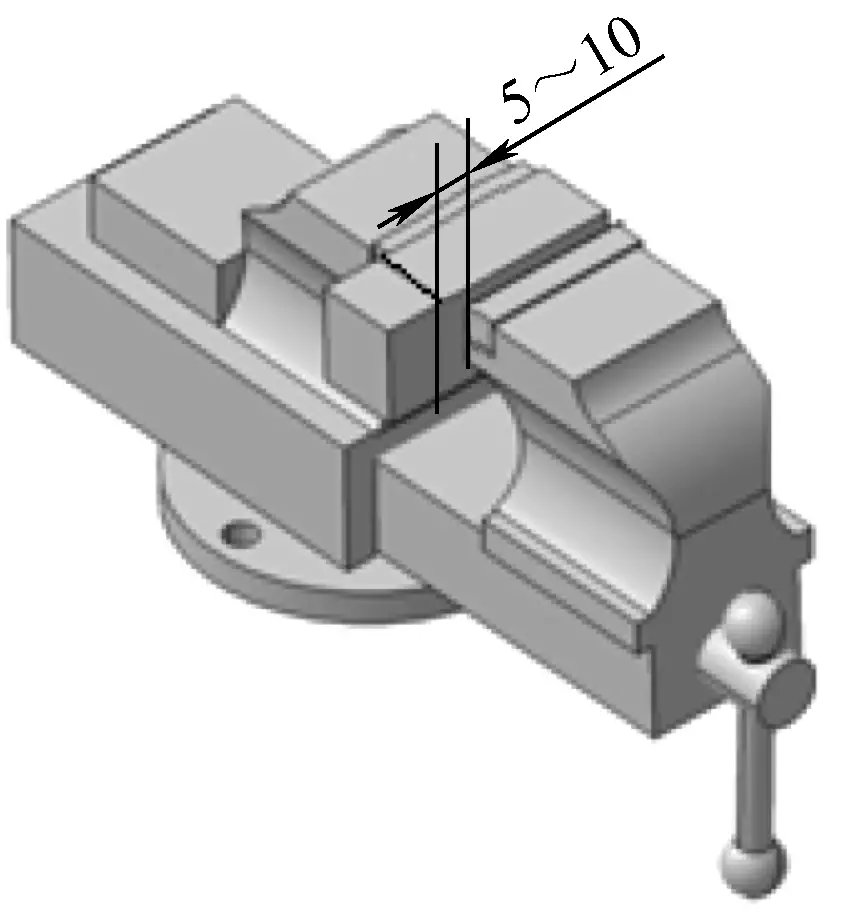

Abbildung 9 zeigt die Einspannposition des Werkstücks beim Sägen mit den folgenden Eckpunkten:

- Das Werkstück sollte so weit links wie möglich in den Schraubstock eingespannt werden, wobei die Schnittlinie parallel zu den Schraubstockbacken verläuft und etwa 5-10 mm von den Eisenbacken entfernt ist.

- Das Werkstück sollte in vertikaler Richtung so wenig wie möglich überstehen, da es sonst beim Sägen vibriert und sogar das Sägeblatt brechen kann.

- Das Werkstück muss fest eingespannt sein, damit es sich beim Sägen nicht bewegt und das Sägeblatt nicht bricht.

- Verwenden Sie beim Sägen von Rohren und weichen Metallen, insbesondere beim Einspannen von bearbeiteten Werkstückoberflächen, weiche Unterlagen, um eine Beschädigung des Werkstücks zu vermeiden.

3. Die wichtigsten Punkte des Sägevorgangs

(1) Griff des Sägerahmens

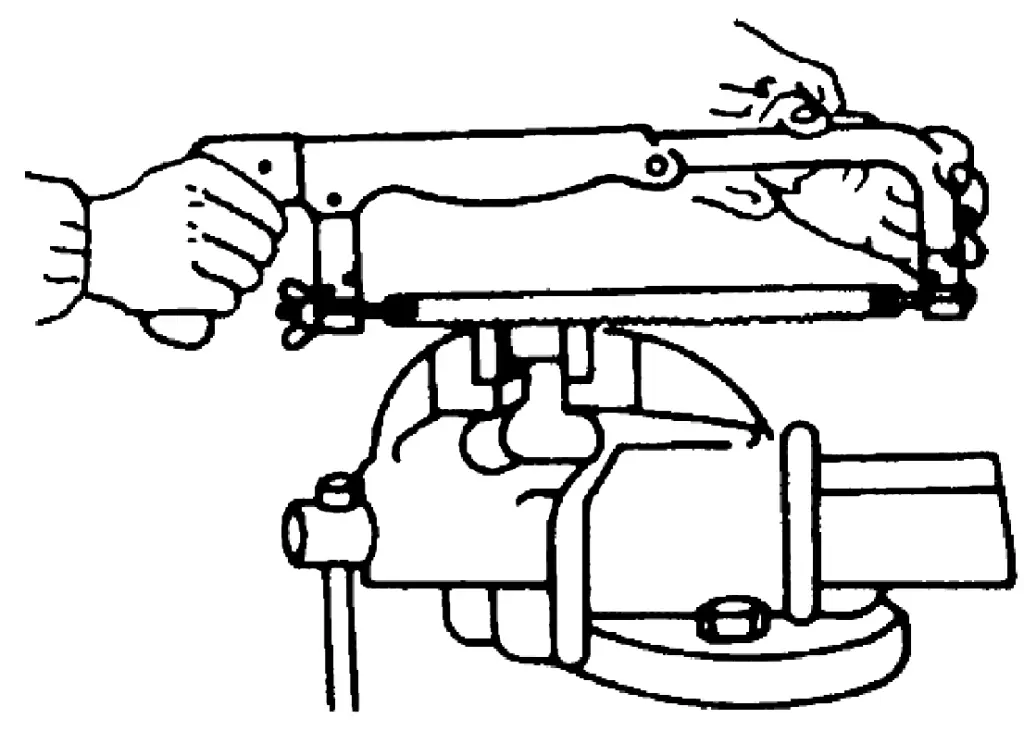

Die richtige Art, den Sägerahmen zu greifen, ist in Abbildung 10 dargestellt. Die rechte Hand hält den Griff fest, während die linke Hand leicht auf dem gebogenen Teil des Sägerahmens ruht, wobei der Daumen auf die Rückseite des Sägerahmens drückt und die anderen vier Finger das vordere Ende greifen. Die Bewegung des Sägerahmens und die Druck- und Schubkraft beim Sägen werden hauptsächlich von der rechten Hand gesteuert, während die linke Hand die Handsäge unterstützt.

Es gibt zwei gängige falsche Griffe: ① den linken kleinen Finger unter den Sägezapfen legen; ② das vordere Ende des Sägerahmens mit der linken Hand vollständig greifen.

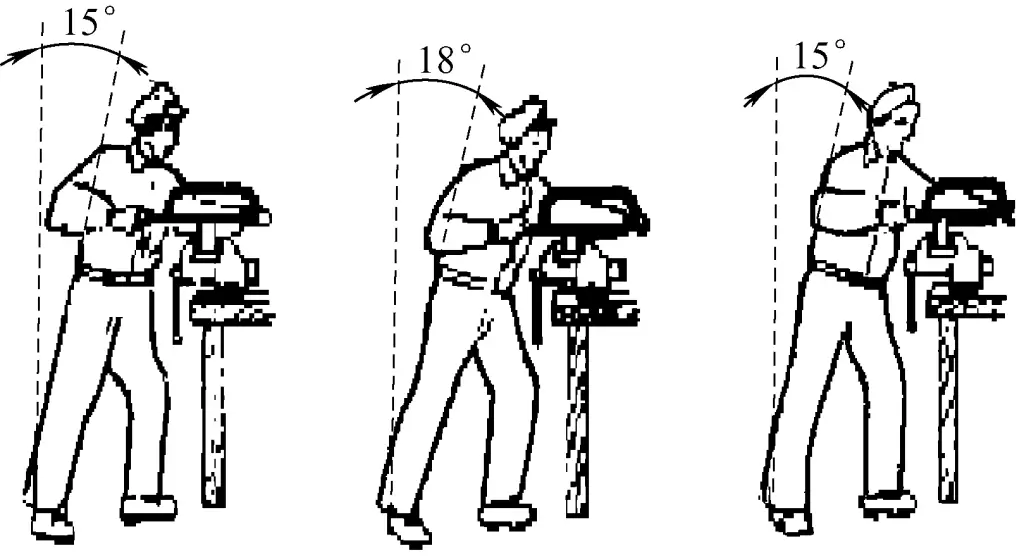

(2) Sägen in stehender Haltung

Stellen Sie sich, wie in Abbildung 11 gezeigt, mit beiden Füßen fest auf den Schraubstock, und zwar links von der Mittellinie des Schraubstocks in einem Abstand, der ungefähr der vollen Länge des Sägeblatts entspricht; treten Sie dann mit dem linken Fuß nach vorn, wobei der Abstand zwischen rechter Fußspitze und linker Ferse ungefähr der Länge des Sägerahmens entspricht. Der linke Fuß sollte einen 30°-Winkel mit der Mittellinie des Schraubstocks bilden, der rechte Fuß einen 75°-Winkel.

(3) Starten der Säge

Der Start der Säge ist der erste Schritt im Sägeprozess, und die Qualität des Starts wirkt sich direkt auf die Qualität des Sägens aus.

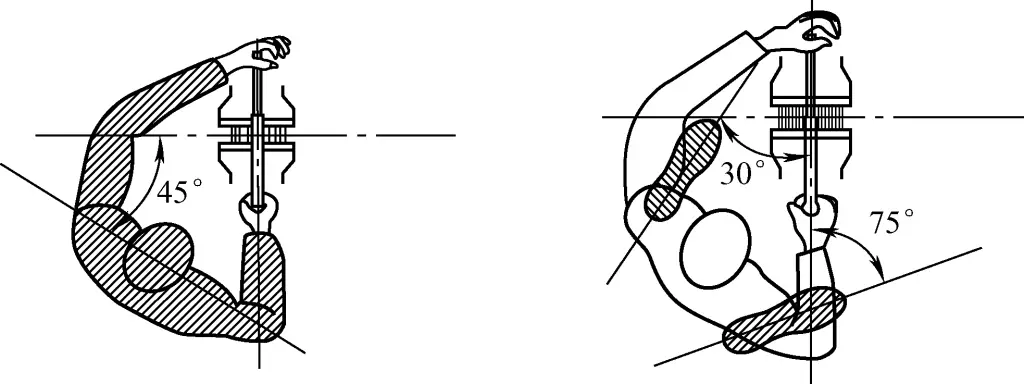

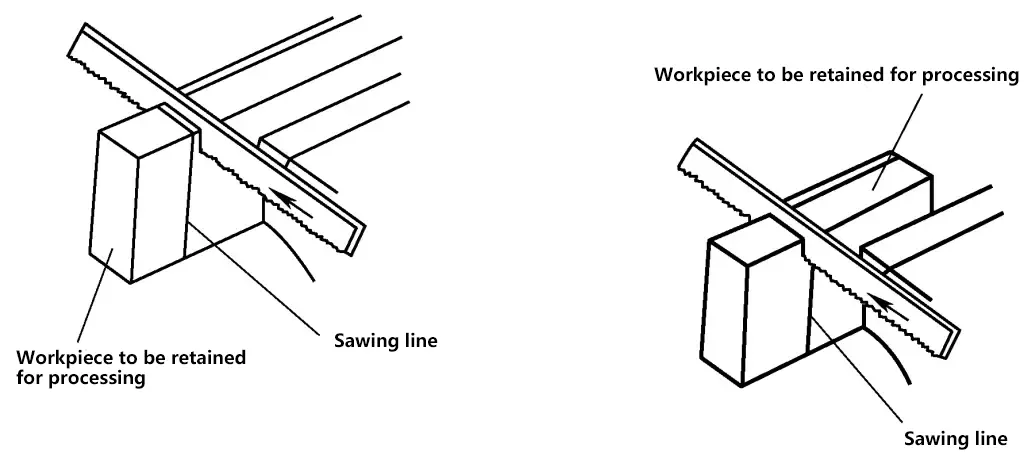

Um die Säge reibungslos zu starten, halten Sie das Sägeblatt mit dem linken Daumen an der Stelle fest, an der Sie beginnen müssen (achten Sie darauf, der markierten Schnittlinie zu folgen und eindeutig zu erkennen, welches Teil das Werkstück ist, das für die Bearbeitung aufbewahrt werden soll, um ein Verschrotten des Werkstücks zu vermeiden, wie in Abbildung 12 gezeigt).

Wenn Sie mit dem Sägen beginnen, üben Sie nur leichten Druck aus und führen Sie kurze Hin- und Herbewegungen aus. Sobald die Nut 2-3 mm tief ist, lassen Sie die Hand, die das Sägeblatt hält, los und bringen Sie den Sägerahmen in eine horizontale Position, um normal zu sägen.

Es gibt zwei gängige Methoden zum Starten der Säge: Fernstart und Nahstart.

1) Fernstart

Der Fernstart ist die am häufigsten verwendete Methode zum Starten der Säge. Wie in Abbildung 13a dargestellt, beginnt man mit dem Sägen an dem Ende des Werkstücks, das am weitesten von Ihnen entfernt ist. Da die Sägezähne allmählich in das Werkstück einschneiden, wird verhindert, dass die Zähne an der Werkstückkante hängen bleiben und ausbrechen.

a) Fernstart

b) Kurz vor dem Start

2) Kurz vor dem Start

Wie in Abbildung 13b dargestellt, beginnt man mit dem Sägen an dem Ende des Werkstücks, das einem am nächsten liegt. Der Vorteil ist, dass Sie die Schnittlinie deutlich sehen können, aber wenn Sie es nicht richtig machen, können die Sägezähne leicht an der Werkstückkante hängen bleiben und abbrechen.

Unabhängig davon, welche Startmethode verwendet wird, sollte der Startwinkel weniger als 15° betragen. Ist der Startwinkel zu groß, verhaken sich die Sägezähne an der Werkstückkante und splittern aus; ist der Startwinkel zu klein oder flach, können die Sägezähne nicht leicht in das Material eindringen oder abrutschen und die Werkstückoberfläche ausfransen.

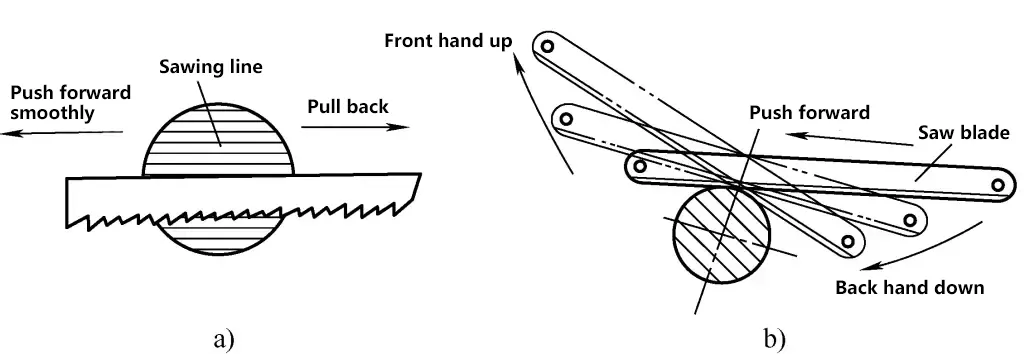

(4) Prozess des Sägevorgangs

Wie in Abbildung 14 gezeigt, lehnen Sie den Körper beim Vorwärtssägen leicht nach vorne und drücken Sie ihn natürlich gegen den Sägerahmen. Wenn der Vorwärtshub etwa zwei Drittel der Länge des Sägeblatts erreicht hat, lassen Sie den Körper durch die Reaktionskraft des Sägens in die Position zurückkehren.

Beim Rückhub heben Sie den Sägerahmen mit der linken Hand leicht an, so dass das Sägeblatt leicht über das Werkstück gleitet. Sobald der Körper in die Ausgangsposition zurückkehrt, bereiten Sie sich auf die zweite Hin- und Herbewegung vor. Achten Sie während des gesamten Sägevorgangs auf einen geraden Sägeschnitt und korrigieren Sie eventuelle Schrägstellungen sofort.

(5) Zwei gängige Sägeformen

1) Beim Sägen mit gerader Hin- und Herbewegung, wie in Abbildung 15a dargestellt, wird der Sägerahmen mit beiden Händen in einer geraden Hin- und Herbewegung gesteuert, sei es durch Vorwärtsschieben oder Zurückziehen. Diese Form des Sägens wird als gerades hin- und hergehendes Sägen bezeichnet. Sie minimiert das Schwingen des Sägerahmens nach links und rechts, wodurch ein geraderer Sägeschnitt und ein flacherer Boden beim Schneiden von Nuten leichter zu erzielen sind.

a) Geradliniges Sägen auf Gegenseitigkeit

b) Schwingendes Sägen mit kleiner Amplitude

2) Beim Schwingen mit kleiner Amplitude, wie in Abbildung 15b dargestellt, wird der vordere Unterarm angehoben und der hintere Unterarm gesenkt, wenn die Säge nach vorne geschoben wird, und der hintere Unterarm angehoben und der vordere Unterarm gesenkt, wenn die Säge zurückgezogen wird, wodurch eine Schwingbewegung mit kleiner Amplitude entsteht.

Der Hauptvorteil dieser Methode im Vergleich zum Sägen mit gerader Säge ist die geringere Ermüdung bei langen Sägezeiten. Der Nachteil ist, dass das Auf- und Abschwingen der vorderen und hinteren Unterarme ein gewisses Schwanken des Sägerahmens nach links und rechts verursachen kann, was die Geradheit der gesägten Fläche beeinträchtigt. Außerdem wird beim Sägen von Nuten der Boden der Nut bogenförmig sein.

(6) Kontrolle der Sägekraft

Beim manuellen Sägen steuert der Bediener die Kraft, die die Handsäge auf das Werkstückmaterial ausübt, einschließlich der Sägedruckkraft und der Sägedruckkraft. Das Prinzip der Kraftanwendung beim Sägen besteht darin, einen angemessenen Sägedruck aufrechtzuerhalten und gleichzeitig einen gleichmäßigen, stetigen Druck ohne Verkleben zu erzielen.

1) Wie in Abbildung 4 dargestellt, befinden sich die Sägezähne beim Vorschieben der Säge in einem schneidenden Zustand; beim Zurückziehen der Säge (Rückhub) schneiden die Sägezähne nicht. Daher sollte der Bediener beim Vorschieben der Säge Druck ausüben und die Säge während des Rückhubs leicht anheben, ohne Druck auszuüben, da sonst der Verschleiß des Sägeblatts beschleunigt wird.

2) Der Bediener sollte einen angemessenen Sägedruck wählen, der sich nach der Härte des zu bearbeitenden Materials richtet. Beim Sägen weicher Materialien (z. B. Kupfer, Aluminium, Stahl mit niedrigem Kohlenstoffgehalt usw.) sollte weniger Druck ausgeübt werden, um ein zu tiefes Einschneiden und damit ein Verklemmen zu vermeiden; beim Sägen harter Materialien (z. B. Stahl mit hohem Kohlenstoffgehalt, Gusseisen usw.) sollte ein höherer Druck ausgeübt werden, da diese Materialien nicht leicht zu schneiden sind, um ein Abrutschen zu verhindern.

3) Während des Sägens sollte der Sägedruck entsprechend den tatsächlichen Sägebedingungen angepasst werden, um die Stabilität und Sicherheit des Vorgangs zu gewährleisten und den Verschleiß der Sägezähne zu verringern.

① Wenn das Sägen während des Prozesses schwierig wird, analysieren Sie umgehend die Ursache. Bei abgenutzten Sägezahnspitzen Druck reduzieren oder Sägeblatt wechseln; bei harten Stellen im Werkstückmaterial Druck reduzieren oder auf ein feinverzahntes Sägeblatt wechseln.

② Reduzieren Sie den Druck, wenn das Werkstück durchgeschnitten werden soll.

(7) Kontrolle der Sägerichtung

Das Sägen entlang der Schnittlinie, um einen geraden Sägeschnitt zu erzielen, ist eine Grundvoraussetzung für die Qualität des Sägens. Dazu ist es notwendig, die Sägerichtung während des Vorgangs gut zu kontrollieren.

1) Prüfen Sie während des Sägens häufig, ob der Sägeschnitt von der Schnittlinie abweicht, und korrigieren Sie ihn umgehend, wenn eine Tendenz zur Abweichung besteht.

2) Wie bereits erwähnt, verläuft die Schnittlinie beim Einsetzen des Werkstücks parallel zu den Schraubstockbacken, so dass beim Sägen die Kante der Schraubstockbacken als Bezugslinie verwendet werden kann. Das heißt, versuchen Sie während des Sägevorgangs, die Richtung des Sägevorgangs immer parallel zur Kante der Schraubstockbacken zu halten.

3) Versuchen Sie zu verhindern, dass der Sägerahmen während des Sägevorgangs nach links und rechts schwankt.

(8) Sägegeschwindigkeit und Hub

Die geeignete Sägegeschwindigkeit liegt bei 20-40 Hüben pro Minute. Bei weichem Material kann schneller gesägt werden, bei hartem Material sollte langsamer gesägt werden. Ist die Geschwindigkeit zu hoch, nutzt sich das Sägeblatt schnell ab, ist sie zu niedrig, ist die Effizienz gering. Um zu verhindern, dass der mittlere Teil des Sägeblatts zu schnell abstumpft, sollte der Sägehub nicht weniger als zwei Drittel der Blattlänge betragen, aber die vorderen und hinteren Sägezapfen sollten die Kanten des Werkstücks nicht berühren.

(9) Korrektur von schiefen Sägeschnitten

Während des Sägevorgangs kommt es aus folgenden Gründen häufig zu Schrägschnitten:

- Beim Einsetzen des Werkstücks stimmt die Richtung der Schnittlinie nicht mit der vertikalen Richtung überein.

- Das Sägeblatt ist zu locker montiert oder gegenüber der Sägerahmenebene verdreht.

- Verwendung eines Sägeblatts mit ungleichmäßigem Verschleiß auf beiden Seiten der Zähne.

- Übermäßiger Sägedruck lässt das Sägeblatt nach links und rechts ausschlagen.

- Der Sägerahmen wird nicht gerade gehalten oder die Kraft wird ungleichmäßig aufgebracht, wodurch die Rückseite des Sägeblatts vom Schnitt abweicht.

Wird während des Sägevorgangs ein Schräglauf festgestellt, sollte dieser umgehend korrigiert werden: Neigen Sie, wie in Abbildung 16 dargestellt, den oberen Teil des Sägerahmens in die gleiche Richtung wie die Schräglage, üben Sie beim Sägen leichten Druck nach unten aus und nutzen Sie die Tatsache, dass die Schnittfuge breiter ist als die Dicke des Sägerückens, um den Schnitt zu korrigieren. Sobald sich der Schnitt wieder in der richtigen Position befindet, richten Sie den Sägerahmen sofort wieder auf und setzen den Sägevorgang mit der normalen Methode fort.

4. Sägen von typischen Teilen

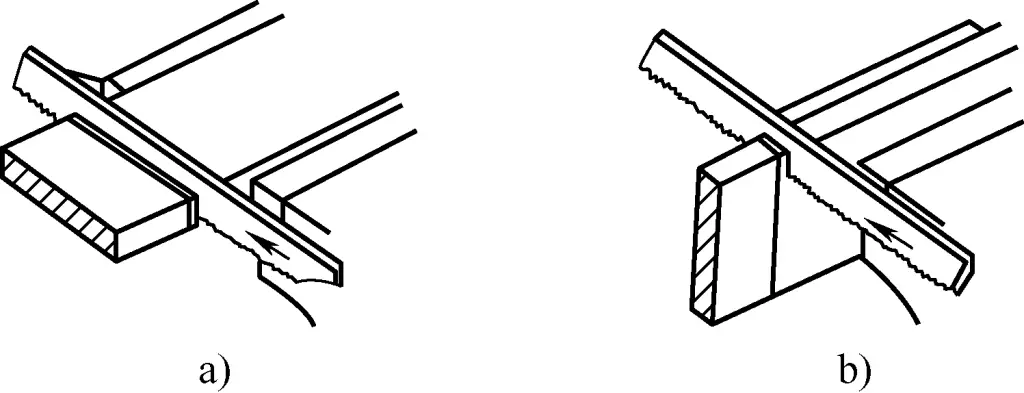

(1) Sägen von Flachstahl und Winkelstahl

Um sicherzustellen, dass die Sägezähne beim Sägen nicht an den Kanten des Werkstücks hängen bleiben, und um einen Bruch des Sägeblatts zu vermeiden, sollten erfahrungsgemäß in der Regel 3-4 Zähne mit der zu sägenden Fläche in Kontakt sein. Daher sollte beim Sägen von Flachstahl oder Winkeleisen von der Breitseite nach unten gesägt werden, wie in Abbildung 17 dargestellt. Das Sägen von der Breitseite nach unten verbessert nicht nur die Effizienz, sondern verhindert auch besser das Ausbrechen von

a) Richtig

b) Falsch

Umgekehrt ist das Sägen von der Schmalseite nach unten nicht nur unwirtschaftlich, sondern es kommen auch nur wenige Sägezähne mit dem Werkstück in Berührung, so dass die Zähne stecken bleiben. Je dünner das Werkstück ist, desto eher werden die Sägezähne von den Kanten des Werkstücks erfasst und brechen aus.

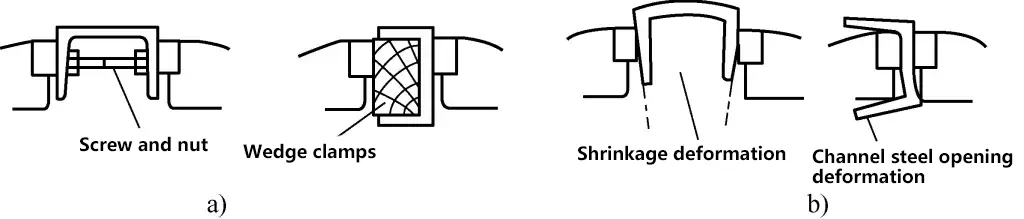

(2) Sägen von Kanalstahl

1) Einspannen von Kanalstahl vor dem Sägen

Kanalstahl sollte vor dem Sägen korrekt eingespannt werden, um Verformungen während des Sägevorgangs zu vermeiden, die die Verwendung beeinträchtigen könnten. Abbildung 18 zeigt die Methode zum Einspannen von Kanalstahl in einen Schraubstock vor dem Sägen.

a) Richtige Einspannmethode

b) Falsche Spannmethode

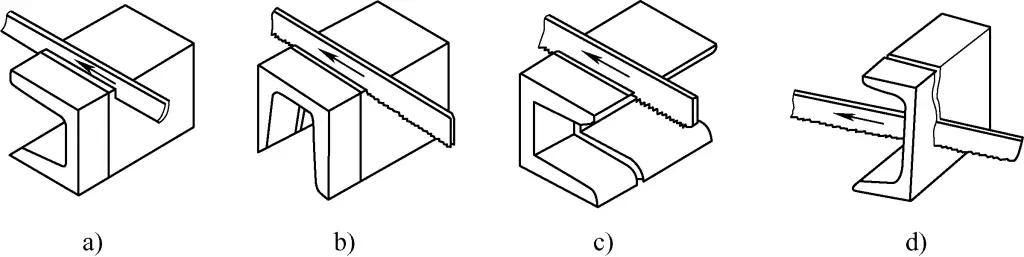

2) Sägeverfahren für Kanalstahl

Wie in Abbildung 19 zu sehen ist, erfolgt das Sägen von Kanalstahl im Allgemeinen in drei Durchgängen von der breiten Seite nach unten. Es kann nicht auf einer Seite gesägt werden; stattdessen sollte man versuchen, möglichst an der langen Schnittfuge zu sägen. Daher muss das Werkstück mehrmals umpositioniert werden. Sägen Sie zunächst eine Seite des Kanalstahls auf der breiten Fläche (siehe Abbildung 19a); drehen Sie den Kanalstahl dann um und spannen Sie ihn ein, um den mittleren Teil der breiten Fläche zu sägen (siehe Abbildung 4-19b); drehen Sie den Kanalstahl schließlich zur Seite und spannen Sie ihn ein, um die andere Seite der breiten Fläche zu sägen (siehe Abbildung 19c).

a) Einen umdrehen

b) Zwei umdrehen

c) Drei umdrehen

d) Normaler Sägeweg

Wird der Kanalstahl nur einmal eingespannt und wie in Abbildung 19d gezeigt aufgesägt, ist erstens der Wirkungsgrad gering; zweitens brechen beim Sägen des hohen und schmalen Mittelteils die Sägezähne leicht aus, und die Schnittfuge wird nicht gleichmäßig, so dass diese Methode nicht empfohlen wird.

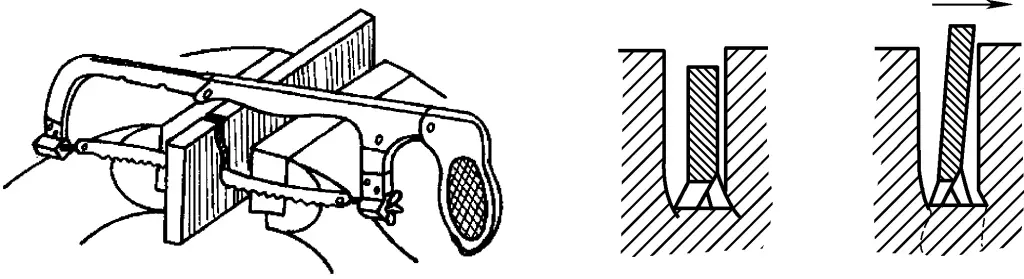

(3) Sägen von tiefen Rillen

Wie in Abbildung 20 gezeigt, sägen Sie beim Sägen von tiefen Nuten zunächst vertikal. Wenn die Höhe der Schnittfuge die Höhe des Sägerahmens erreicht, stößt der Rahmen mit dem Werkstück zusammen. Entfernen Sie an diesem Punkt das Sägeblatt, drehen Sie es um 90° und setzen Sie es wieder ein, indem Sie den Sägerahmen auf die Seite des Werkstücks drehen.

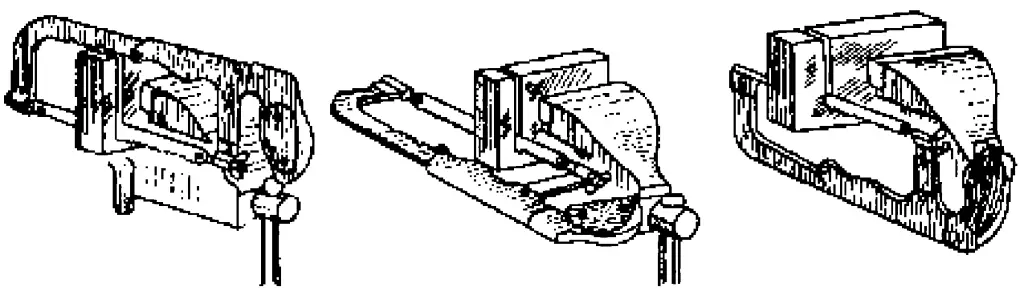

(4) Sägen von rohrförmigen Materialien

1) Einspannen von rohrförmigen Materialien vor dem Sägen

Rohrmaterialien sollten vor dem Sägen korrekt eingespannt werden, um eine Verformung des Innendurchmessers während des Sägevorgangs zu verhindern, die die Verwendung beeinträchtigen könnte. Abbildung 21 zeigt die Methode zum Einspannen von Rohrwerkstoffen in einen Schraubstock vor dem Sägen.

a) Richtige Einspannmethode

b) Falsche Spannmethode

2) Sägeverfahren für rohrförmige Materialien

Wie in Abbildung 22 zu sehen ist, kann ein Rohr beim Sägen nicht von einer Richtung aus durchgesägt werden. Das liegt daran, dass die Sägezähne, nachdem die Säge die Innenwand des Rohrs durchdrungen hat, an der dünnen Wand schneiden und aufgrund der konzentrierten Kraft leicht von der Rohrwand erfasst werden und brechen können.

Die richtige Methode ist: Wenn die Säge die Innenwand des Rohrs erreicht, hören Sie auf zu sägen, drehen Sie das Rohr leicht in Richtung des Sägeschubs und sägen Sie weiter entlang der ursprünglichen Schnittfuge. Drehen und sägen Sie weiter, bis das Rohr durchgeschnitten ist. Bei dünnwandigen Rundrohren ist zu beachten, dass diese vor dem Sägen mit V-förmigen Holzklötzen eingespannt und gesägt werden sollten.

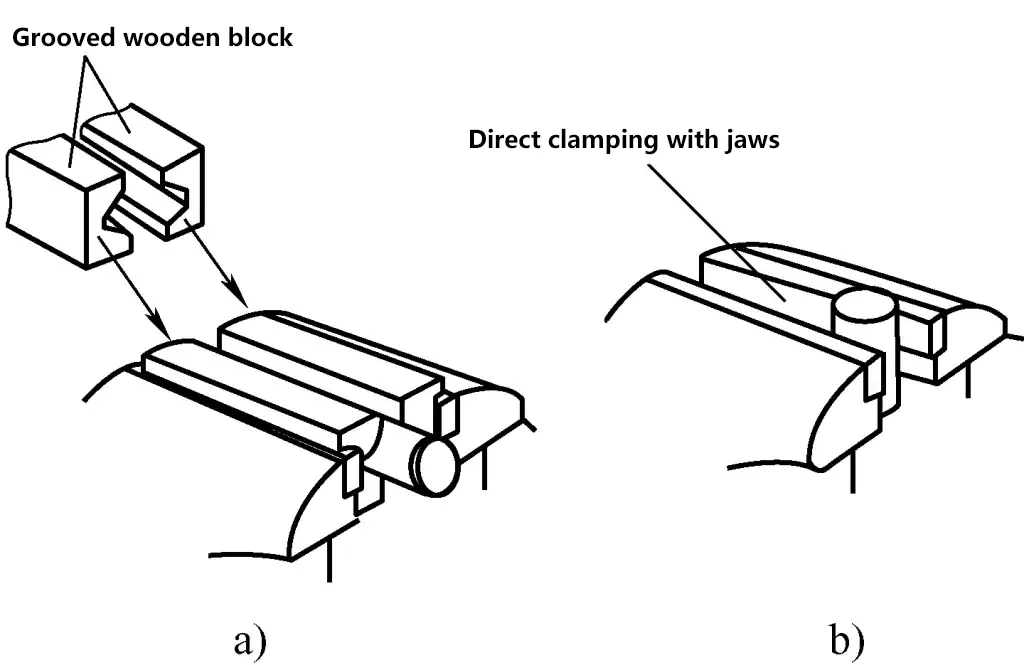

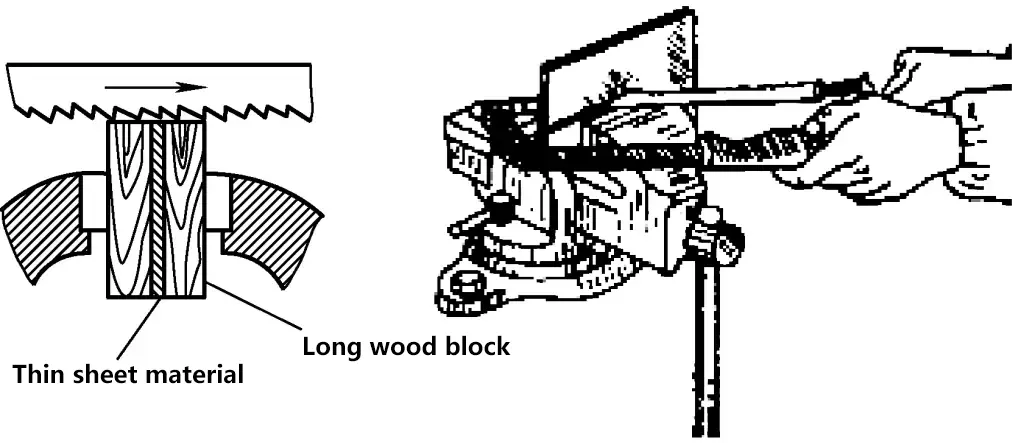

(5) Sägen von dünnen Blechen

Klemmen Sie, wie in Abbildung 23 gezeigt, das dünne Plattenmaterial zwischen zwei Holzklötze und spannen Sie diese dann zum Sägen in den Schraubstock ein. Dies erhöht die Steifigkeit des dünnen Plattenmaterials während des Sägens und verhindert, dass die Sägezähne brechen.

5. Sicherheitsvorkehrungen beim Sägen

- Die Spannung des Sägeblatts sollte angemessen sein, weder zu locker noch zu fest.

- Üben Sie beim Sägen nicht zu viel Druck auf die Handsäge aus, sonst kann das Sägeblatt brechen.

- Wenn während des Sägevorgangs Absplitterungen an den Sägezähnen festgestellt werden, sollten Sie diese umgehend beseitigen, um weitere Zahnschäden zu vermeiden.

- Wenn das Werkstück kurz vor dem Durchsägen steht, üben Sie weniger Druck aus und verlangsamen Sie die Geschwindigkeit. Verwenden Sie die linke Hand, um das abzusägende Teil zu stützen, und steuern Sie den Sägerahmen mit der rechten Hand, um das zu entfernende Teil langsam abzusägen. Dies verhindert Verletzungen der Arme durch zu starken Sägedruck und verhindert auch, dass das abgetrennte Teil herunterfällt und die Füße verletzt.