I. Faktoren, die die Oberflächenrauhigkeit nach dem Schneiden beeinflussen

1. Geometrische Faktoren

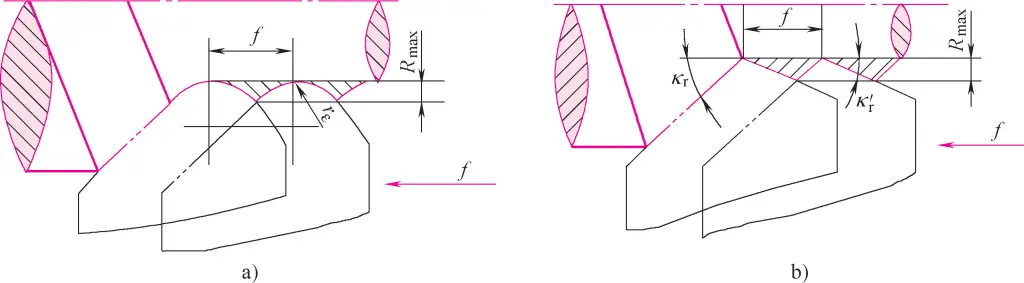

Geometrische Faktoren beziehen sich hauptsächlich auf die Form und die geometrischen Winkel des Werkzeugs, insbesondere den Radius r der Werkzeugspitze ε , Hauptschneidwinkel K r und der sekundäre Schneidenwinkel K' r sowie die Vorschubgeschwindigkeit f und die Oberflächenrauhigkeit der Schneide selbst.

Unter idealen Schnittbedingungen ist die maximale Höhe R max der theoretischen Oberflächenrauhigkeit, die durch geometrische Faktoren verursacht wird, kann aus geometrischen Beziehungen berechnet werden.

Wie in Abbildung 1 dargestellt, wird bei der Annahme von r ε =0, erhalten wir R max =f/(cotK r +cosK' r ).

a) Drehen mit abgerundeter Kante

b) Drehen mit scharfer Kante

In Wirklichkeit hat die Werkzeugspitze immer einen bestimmten Radius, d. h. rε ≠0. In diesem Fall ist Rmax ≈f2 /(8rε ) erhalten werden kann.

2. Physikalische Faktoren

Aufgrund physikalischer Faktoren, die mit den Eigenschaften des zu bearbeitenden Materials und dem Schneidemechanismus zusammenhängen, weicht die tatsächliche Oberflächenrauhigkeit nach dem Schneiden oft erheblich von der theoretischen Oberflächenrauhigkeit ab.

Bei Kunststoffen wird ab einer bestimmten SchnittgeschwindigkeitBei der Zerspanung bildet sich an der Stirnseite des Werkzeugs eine Aufbauschneide mit hoher Härte, die die Schneide im Zerspanungsprozess ersetzt und so die geometrischen Winkel und die Schnittdicke des Werkzeugs verändert.

Die Reibung und das Kaltschweißen von Spänen auf der Spanfläche kann dazu führen, dass die Späne periodisch verbleiben und das Werkzeug beim Drücken und Quetschen der Schneidschicht ersetzen, was zu Rissen zwischen der Schneidschicht und dem Werkstück führt und Schuppen bildet. Außerdem sind die Perioden der Aufbauschneide und der Spanrückhaltung nicht stabil, was den Wert der Oberflächenrauhigkeit stark erhöht.

Während des Zerspanungsprozesses führen der Schneidenradius des Werkzeugs und die Kompression und Reibung der Freifläche zu einer plastischen Verformung des Metallmaterials, wodurch der theoretische Restquerschnitt verzerrt wird und der Wert der Oberflächenrauheit steigt.

3. Technologische Faktoren

(1) Geometrische Form, Material und Schleifqualität des Werkzeugs

Die Auswirkungen dieser Parameter auf die Oberflächenrauheit können anhand ihrer Auswirkungen auf die theoretische Restfläche, die Reibung, die Kompression und die plastische Verformung sowie die Möglichkeit von Vibrationen analysiert werden. So trägt beispielsweise eine Vergrößerung des Spanwinkels γ zur Verringerung der Schnittkräfte bei, wodurch die plastische Verformung und damit die Oberflächenrauheit verringert wird; ist γ jedoch zu groß, neigt die Schneide dazu, in das Werkstück einzuschneiden, was leichter zu Vibrationen führt und damit die Oberflächenrauheit erhöht.

Auch die Vergrößerung des Radius der Werkzeugspitze rε kann die Oberflächenrauheit aus geometrischer Sicht verringern, erhöht aber auch die Kompression und die plastische Verformung beim Schneiden. Daher ist eine Erhöhung von rε ist nur in einem bestimmten Bereich für die Verringerung der Oberflächenrauheit von Vorteil.

Bei den Werkzeugwerkstoffen sind vor allem die Warmhärte, der Reibungskoeffizient und die Affinität zum bearbeiteten Material zu berücksichtigen. Eine hohe Warmhärte bedeutet gute Verschleißfestigkeit; ein kleiner Reibungskoeffizient erleichtert die Spanabfuhr; eine geringe Affinität zum bearbeiteten Material verringert die Wahrscheinlichkeit von Aufbauschneiden und Zunderbildung.

Die Schleifqualität des Werkzeugs spiegelt sich in erster Linie in der Schneide wider. Eine scharfe Schneide sorgt für eine gute Zerspanungsleistung; ein geringer Oberflächenrauhigkeitswert der Schneide trägt dazu bei, dass sich die Oberflächenrauhigkeit des Werkzeugs weniger stark auf das Werkstück überträgt.

(2) Schnittparameter

Die Vorschubgeschwindigkeit f wirkt sich direkt auf die theoretische Resthöhe aus und beeinflusst die Schnittkräfte und die plastische Verformung des Materials. Wenn f > 0,15 mm/r ist, kann eine Verringerung von f die Oberflächenrauheit erheblich verringern; wenn f < 0,15 mm/r ist, wird der Einfluss der plastischen Verformung dominant, und eine weitere Verringerung von f hat kaum Auswirkungen auf die Oberflächenrauheit.

Im Allgemeinen ist die Schnitttiefe ap hat keine signifikante Auswirkung auf die Oberflächenrauhigkeit. Wenn jedoch einep und f zu klein sind, kann es sein, dass der Schnitt aufgrund unzureichender Werkzeugschärfe und Systemsteifigkeit nicht erfolgt, was zu einer Kompression führt, die die Oberflächenrauheit erhöht.

Eine höhere Schnittgeschwindigkeit v verhindert häufig die Bildung von Aufbauschneiden und Zunder. Bei plastischen Werkstoffen verhindert das Hochgeschwindigkeitsschneiden mit v über der plastischen Verformungsgeschwindigkeit die vollständige Verformung des Materials; bei spröden Werkstoffen erzeugt das Hochgeschwindigkeitsschneiden höhere Temperaturen, wodurch das Material weniger spröde wird; daher ist das Hochgeschwindigkeitsschneiden vorteilhaft für die Verringerung der Oberflächenrauheit.

(3) Werkstückmaterial und Schmiermittelkühlung

Der Grad der Plastizität des Materials hat einen großen Einfluss auf die Oberflächenrauhigkeit. Im Allgemeinen gilt: Je höher die Plastizität, desto leichter bilden sich Aufbauschneiden und Zunder, was zu einer höheren Oberflächenrauheit führt. Die Oberflächenrauheit von bearbeiteten spröden Materialien liegt näher an der theoretischen Oberflächenrauheit.

Bei demselben Material führen größere Kornstrukturen zu einer höheren Oberflächenrauhigkeit nach der Bearbeitung. Daher können Wärmebehandlungen wie das Abschrecken und Anlassen vor der Bearbeitung die Materialhärte erhöhen, die Plastizität verringern, die Kornstruktur verfeinern und die Oberflächenrauhigkeit verringern.

Richtige Auswahl von Schneidflüssigkeit kann Verformung und Reibung reduzieren, Aufbauschneiden und Zunder unterdrücken, die Schnitttemperatur senken und so zur Verringerung der Oberflächenrauhigkeit beitragen.

II. Faktoren, die die Oberflächenrauhigkeit nach dem Schleifen beeinflussen

1. Schleifscheibe

Zu den wichtigsten Faktoren, die die Oberflächenrauheit nach dem Schleifen beeinflussen, gehören die Korngröße, die Härte, die Struktur, das Material, das Abrichten und die Rotationswuchtqualität der Schleifscheibe.

Eine feinere Körnung bedeutet mehr Schleifkörner pro Flächeneinheit, was zu feineren und gleichmäßigeren Kratzern auf der bearbeiteten Oberfläche und damit zu einer geringeren Oberflächenrauhigkeit führt. Natürlich sollte auch die entsprechende Schnitttiefe kleiner sein, da sonst die Scheibe verstopfen und Verbrennungen verursachen kann.

Die Härte der Schleifscheibe bezieht sich auf die Leichtigkeit, mit der sich Schleifkörner von der Scheibe lösen. Ihre Auswahl hängt vom Material des Werkstücks und den Bearbeitungsanforderungen ab. Ist die Scheibe zu hart, lösen sich stumpfe Körner nicht ab; ist sie zu weich, lösen sich die Körner zu leicht ab. In beiden Fällen wird die Schneidwirkung der Körner geschwächt, so dass es schwierig ist, eine geringere Oberflächenrauheit zu erzielen.

Die Struktur bezieht sich auf das Verhältnis von Schleifkörnern, Bindemittel und Poren. Mit einer dichten Struktur lassen sich eine hohe Präzision und eine geringe Oberflächenrauhigkeit erzielen. Eine lockere Struktur ist weniger anfällig für Verstopfungen und eignet sich für die Bearbeitung weicherer Materialien.

Das Material der Schleifscheibe bezieht sich auf das Schleifmittel. Bei der Auswahl der Schleifmittel sollten sowohl die Bearbeitungsqualität als auch die Kosten berücksichtigt werden. Mit Diamantscheiben lassen sich beispielsweise extrem niedrige Oberflächenrauhigkeiten erzielen, allerdings zu höheren Bearbeitungskosten.

Das Abrichten der Räder hat einen großen Einfluss auf die Rauheit der geschliffenen Oberfläche. Durch das Abrichten kann die Scheibe die richtige geometrische Form und scharfe Mikrokanten erhalten. Die Qualität des Abrichtens hängt eng mit dem verwendeten Abrichtwerkzeug und dem Längsvorschub während des Abrichtens zusammen.

Durch die Verwendung eines Einpunkt-Diamantabrichters mit einem sehr geringen Längsvorschub kann eine Scheibe mit einer sehr geringen Oberflächenrauhigkeit hergestellt werden. Die Rotationswuchtgüte der Schleifscheibe wirkt sich ebenfalls auf die geschliffene Oberflächenrauhigkeit aus.

2. Parameter für das Schleifen

Zu den wichtigsten Schleifparametern gehören die Scheibengeschwindigkeit, die Werkstückgeschwindigkeit, der Vorschub, die Schleiftiefe (Schnitttiefe) und die Anzahl der Ausschleifdurchgänge.

Höhere Radgeschwindigkeit vs bedeutet, dass jedes Schleifkorn weniger Material pro Zeiteinheit abträgt, was die Schnittkräfte reduziert, eine flachere Wärmeeinflusszone und mehr Kratzer pro Flächeneinheit erzeugt und möglicherweise die Geschwindigkeit der plastischen Verformung des Materials übersteigt, was zu einer geringeren Oberflächenrauhigkeit führt. Höhere vs erhöht auch die Produktivität, weshalb sich das Hochgeschwindigkeitsschleifen rasch entwickelt.

Der Einfluss der Werkstückgeschwindigkeit vg auf die Oberflächenrauheit ist entgegengesetzt zu der von vs ; höher vg erhöht die Oberflächenrauhigkeit. Eine geringere axiale Vorschubgeschwindigkeit f bedeutet weniger bearbeitete Länge pro Zeiteinheit und damit eine geringere Oberflächenrauheit.

Die Schnitttiefe ap hat einen erheblichen Einfluss auf die Oberflächenrauhigkeit. Die Verringerung einerp verringert die plastische Verformung des Werkstückmaterials und damit die Oberflächenrauhigkeit, aber auch die Produktivität.

Um dem entgegenzuwirken, kann der Schleifprozess mit einem größeren A p verwenden, dann ein kleineres a p und führen schließlich mehrere Durchgänge mit nur axialem Vorschub und ohne transversalen Vorschub aus.

Darüber hinaus haben auch die Eigenschaften des Werkstückmaterials und die Auswahl und Verwendung des Kühlschmierstoffs erhebliche Auswirkungen auf die geschliffene Oberflächenrauheit.

III. Hauptfaktoren, die die physikalischen und mechanischen Eigenschaften der Deckschicht beeinflussen

1. Kaltverfestigung der bearbeiteten Oberfläche

Während der Zerspanung ist die Mikrohärte der bearbeiteten Oberfläche das Ergebnis des Zusammenwirkens von Kaltverfestigung durch plastische Verformung, Materialerweichung durch Zerspanungswärme und Härteveränderungen durch metallographische Gefügeveränderungen.

Die Schnittkräfte verursachen plastische Verformungen in der Metalldeckschicht, Scherschlupf zwischen den Körnern, Gitterverzerrung, Korndehnung, Fragmentierung und Fibrisierung, was zu einer Verfestigung des Deckschichtmaterials führt und die Festigkeit und Härte erhöht.

Die Auswirkungen der Schneidwärme auf die Härtung sind komplexer. Wenn die Temperatur unter der Phasenumwandlungstemperatur liegt, erweicht die Schnittwärme die Oberflächenschicht und kann in der plastisch verformten Schicht eine Erholung und Rekristallisation bewirken, wodurch das Material geschwächt wird. Höhere Temperaturen führen zu Phasenumwandlungen; in diesem Fall müssen die Härteänderungen nach der Umwandlung in Verbindung mit den Abkühlungsbedingungen berücksichtigt werden.

Beim Drehen, Fräsen, Hobeln und anderen Zerspanungsprozessen spielt die durch die Schnittkräfte verursachte plastische Verformung eine dominierende Rolle, und die Kaltverfestigung ist stärker ausgeprägt. Die Schleiftemperaturen sind viel höher als die Schneidtemperaturen, so dass beim Schleifen die Erweichung oder die metallografischen Gefügeveränderungen, die durch die Wärme- und Kühlbedingungen beim Schleifen bestimmt werden, oft eine dominierende Rolle spielen.

Wenn die Schleiftemperatur deutlich über der Anlasstemperatur des Materials liegt, aber unter der Phasenumwandlungstemperatur bleibt, wird das Material durch den thermischen Effekt weicher, was zu Sorbit oder Troostit mit geringerer Härte führt.

Beim Schleifen von gehärtetem Stahl hat seine Oberflächentemperatur die Phasenübergangstemperatur überschritten. Aufgrund der höchsten Temperatur in der äußersten Schicht und ausreichender Abkühlung entsteht im Allgemeinen ein sekundär abgeschreckter Martensit mit relativ hoher Härte. Die Temperatur der unteren Außenschicht ist etwas niedriger, und die Abkühlung ist unzureichend, was zu einer angelassenen Struktur mit geringerer Härte führt. Daher ist die Oberflächenhärte des Werkstücks in der äußersten Schicht relativ höher und in der darunter liegenden Schicht etwas niedriger als im Gesamtmaterial.

Die wichtigsten Faktoren, die die Kaltverfestigung von Oberflächenschichten beeinflussen, sind die folgenden:

(1) Schnittkraft

Je größer die Schnittkraft, desto größer die plastische Verformung und desto stärker die Kaltverfestigung. Daher ist eine Erhöhung der Vorschubgeschwindigkeit f, der Schnitttiefe ap und die Verkleinerung des Werkzeugwinkels γo und Freiwinkel αo erhöhen die Schnittkraft, was zu einer starken Kaltverfestigung führt.

(2) Schneidtemperatur

Je höher die Schneidtemperatur ist, desto größer ist der Erweichungseffekt und desto geringer ist der Grad der Härtung.

(3) Schnittgeschwindigkeit

Wenn die Schnittgeschwindigkeit sehr hoch ist, ist die Kontaktzeit zwischen dem Werkzeug und dem Werkstück sehr kurz und die Verformungsgeschwindigkeit des geschnittenen Metalls sehr schnell, was zu einer unzureichenden plastischen Verformung des bearbeiteten Oberflächenmetalls führt, und folglich wird die resultierende Kaltverfestigung entsprechend geringer sein.

Die Einflussfaktoren für die drei oben genannten Aspekte sind hauptsächlich die geometrischen Parameter des Werkzeugs, die Schnittparameter und die mechanischen Eigenschaften des bearbeiteten Materials. Daher können Maßnahmen zur Verringerung der Randschichtkaltverfestigung unter den folgenden Aspekten betrachtet werden:

- Wählen Sie die geometrischen Parameter des Werkzeugs vernünftig aus, versuchen Sie, größere Span- und Freiwinkel zu verwenden, und minimieren Sie den Schneidenradius beim Schleifen.

- Wählen Sie die Schnittparameter vernünftig, verwenden Sie eine höhere Schnittgeschwindigkeit v, einen geringeren Vorschub f und eine geringere Schnitttiefe ap .

- Bei der Verwendung von Werkzeugen sollte der Abnutzungsgrad der Rückseiten einigermaßen begrenzt sein.

- Verwenden Sie eine geeignete Schneidflüssigkeit; eine gute Kühlung und Schmierung kann die Kaltverfestigung verringern.

2. Metallographische Strukturveränderungen der Oberflächenschicht und Schleifverbrennungen

Während des Zerspanungsprozesses steigt die Temperatur der bearbeiteten Oberfläche durch die Einwirkung der Schnittwärme im Bearbeitungsbereich. Wenn die Temperatur über den kritischen Punkt der metallografischen Gefügeumwandlung ansteigt, kommt es zu Veränderungen im metallografischen Gefüge.

Die Energie, die beim Schleifen verbraucht wird, um ein bestimmtes Materialvolumen abzutragen, ist oft ein Dutzend Mal höher als bei anderen Schneidverfahren. Der größte Teil dieses hohen Energieverbrauchs wird in Wärme umgewandelt. Aufgrund der geringen Größe der Schleifspäne und der schlechten Wärmeleitfähigkeit der Schleifscheibe gelangen etwa 70% oder mehr der Wärme beim Schleifen sofort in das Werkstück.

Die Temperatur in der Schleifzone kann 1500-1600°C erreichen, was den Schmelzpunkt von Stahl übersteigt; die Temperatur der Oberflächenschicht des Werkstücks kann über 900°C erreichen, was die Phasenumwandlungstemperatur überschreitet Ac3 . In Verbindung mit unterschiedlichen Abkühlungsbedingungen kann die metallografische Struktur der Oberflächenschicht recht komplexe Veränderungen erfahren.

(1) Hauptarten von Schleifverbrennungen

Zur Analyse von Schleifverbrennungen wird abgeschreckter Stahl als Beispiel herangezogen. Wenn beim Schleifen die Temperatur der Oberflächenschicht des Werkstücks die Phasenübergangstemperatur Ac 3 (ca. 720°C bei allgemeinem Stahl mit mittlerem Kohlenstoffgehalt), wandelt sich die Oberflächenschicht in Austenit um.

Zu diesem Zeitpunkt kühlt die Oberflächenschicht bei ausreichender Schneidflüssigkeit schnell ab und bildet sekundär abgeschreckten Martensit, der eine höhere Härte aufweist als angelassener Martensit, aber die Härtestufe ist sehr dünn, mit angelassenem Sorbit oder Troostit darunter. Zu diesem Zeitpunkt nimmt die Gesamthärte der Oberfläche ab, was als Abschreckbrand bezeichnet wird.

Wenn nach der Umwandlung der Oberflächenschicht in Austenit kein Kühlschmierstoff vorhanden ist, wird die Oberflächenschicht geglüht, und die Härte nimmt stark ab, was als Glühbrand bezeichnet wird. Liegt die Schleiftemperatur zwischen der Phasenübergangstemperatur und der Martensitumwandlungstemperatur (etwa 300-720 °C bei Stahl mit mittlerem Kohlenstoffgehalt), wandelt sich Martensit in angelassenen Troostit oder Sorbit um, was als Anlaßbrand bezeichnet wird.

(2) Hauptfaktoren, die Schleifverbrennungen beeinflussen, und Präventionsmaßnahmen

Zu den Faktoren, die sich auf Schleifverbrennungen auswirken, gehören Schleifparameter, Werkstückmaterial, Schleifscheibenleistung und Kühlbedingungen.

Unabhängig von der Art der Verbrennung kann eine schwere Verbrennung die Lebensdauer des Teils um ein Vielfaches verringern oder es sogar völlig unbrauchbar machen.

Um Verbrennungen beim Schleifen zu vermeiden, ist die Hauptursache für Schleifverbrennungen eine zu hohe Temperatur in der Schleifzone. Daher ist es notwendig, die Erzeugung von Schleifwärme zu reduzieren und die Ableitung von Schleifwärme zu beschleunigen, um Schleifverbrennungen zu vermeiden. Konkrete Maßnahmen sind die folgenden:

1) Vernünftige Auswahl der Schleifparameter.

Die Schnitttiefe a p hat den größten Einfluss auf den Anstieg der Schleiftemperatur und sollte daher im Hinblick auf die Reduzierung von Verbrennungen nicht zu groß sein. Eine Erhöhung der Vorschubgeschwindigkeit f erhöht die Schleifleistung und die Wärmeerzeugungsrate in der Schleifzone pro Zeiteinheit, aber die Fläche der Wärmequelle nimmt ebenfalls zu, und der Anstieg des Exponenten ist noch größer, wodurch die Wärmeerzeugungsrate pro Flächeneinheit in der Schleifzone verringert wird. Daher ist eine Erhöhung von f sowohl für die Verbesserung der Produktivität als auch für die Reduzierung von Verbrennungen von Vorteil.

Wenn die Werkstückgeschwindigkeit vg steigt, die Temperatur der Oberflächenschicht t b des Werkstücks nimmt zu, aber die Kontaktzeit zwischen der Oberfläche und der Wärmequelle ist kurz, so dass die Wärme nur schwer in die innere Schicht eindringen kann, und die Brennschicht wird dünner. Eine sehr dünne Brennschicht kann beim anschließenden Schleifen ohne Vorschub oder beim Feinschleifen, Läppen, Polieren und anderen Verfahren entfernt werden.

Unter diesem Gesichtspunkt geht es nicht darum, ob es eine Oberflächenverbrennung gibt, sondern wie tief die Verbrennungsschicht ist. Daher kann man davon ausgehen, dass eine Erhöhung von vg kann sowohl Schleifverbrennungen reduzieren als auch die Produktivität verbessern. Erhöhung der vg allein erhöht den Wert der Oberflächenrauheit; um den Rauheitswert zu verringern, muss die Schleifscheibengeschwindigkeit vs gleichzeitig angemessen erhöht werden können.

2) Wählen Sie die Schleifscheibe vernünftig aus und richten Sie sie rechtzeitig ab.

Wählen Sie zunächst die Schleifscheibe vernünftig aus. Im Allgemeinen sollten keine zu harten Scheiben verwendet werden, um sicherzustellen, dass die Scheibe während des Schleifvorgangs eine gute Selbstschärfung aufweist. Achten Sie bei der Auswahl der Schleifmittel auf deren Anpassungsfähigkeit für das Schleifen verschiedener Werkstückmaterialien.

Die Verwendung von gummigebundenen Scheiben trägt zur Verringerung von Oberflächenverbrennungen bei, da diese Art der Bindung eine gewisse Elastizität aufweist, die es den Schleifkörnern ermöglicht, sich automatisch zurückzuziehen, wenn sie übermäßigen Schnittkräften ausgesetzt sind, wodurch die Schnitttiefe verringert und somit die Schnittkräfte und die Temperatur der Oberflächenschicht reduziert werden. Je kleiner die Korngröße der Scheibe ist, desto leichter können Späne die Scheibe verstopfen, und desto wahrscheinlicher ist es, dass das Werkstück verbrennt. Daher ist es besser, weichere Scheiben mit größerer Körnung zu wählen.

Eine Vergrößerung des Abstands zwischen den Schleifkanten kann zu einem intermittierenden Kontakt zwischen der Scheibe und dem Werkstück führen, wodurch die Erhitzungszeit des Werkstücks verkürzt und die Bedingungen für die Wärmeabfuhr verbessert werden, was den Grad der thermischen Schädigung wirksam verringern kann.

Wenn die Schleifscheibe stumpf wird, drücken und reiben die meisten Schleifkörner nur noch auf der bearbeiteten Oberfläche, ohne zu schneiden, wodurch die Schleiftemperatur ansteigt. Daher sollte die Scheibe rechtzeitig abgerichtet werden.

3) Verbesserung der Kühlmethoden und Steigerung der Kühlwirkung.

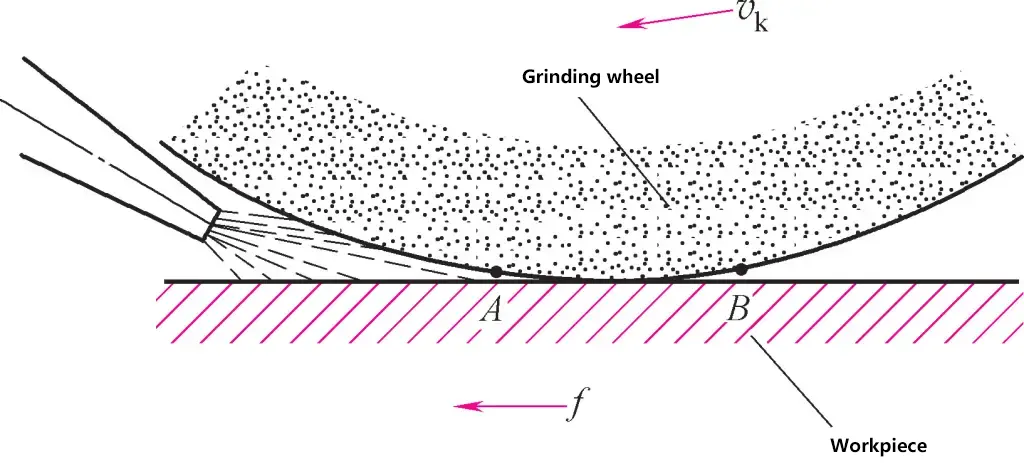

Die Verwendung von Schneidflüssigkeit kann die Kühlwirkung verbessern und Verbrennungen vermeiden. Der Schlüssel liegt darin, wie die Schneidflüssigkeit in die Schneidzone geleitet wird. Bei der Verwendung allgemeiner Schneidverfahren (Abbildung 2), d. h. bei der herkömmlichen Düsenstrahlkühlung, wird aufgrund der hohen Rotationsgeschwindigkeit der Schleifscheibe ein starker Luftstrom auf der Oberfläche erzeugt, der es dem Kühlschmierstoff erschwert, in die Schleifzone einzudringen. Oft wird es nur in großen Mengen auf die bearbeitete Oberfläche gesprüht, die die Schleifzone bereits verlassen hat, was zu einer schlechten Kühlwirkung führt.

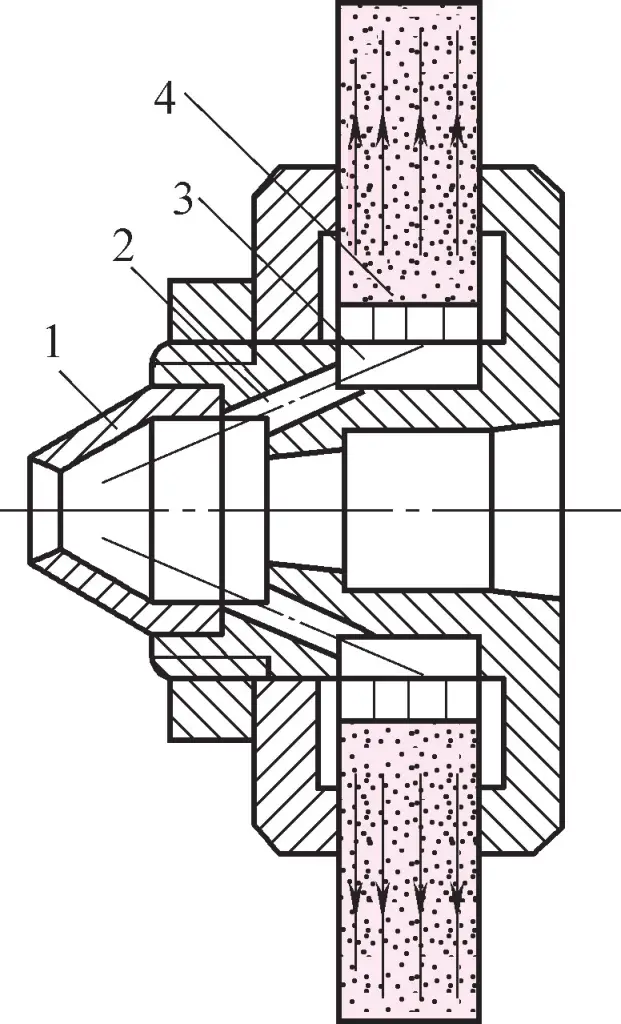

Im Allgemeinen können die folgenden Verbesserungsmaßnahmen ergriffen werden: ① Hochdruckkühlung mit hohem Durchfluss, um die Kühlwirkung zu verbessern und die Schleifscheibenoberfläche zu spülen. Die Werkzeugmaschine muss jedoch mit einer Schutzabdeckung ausgestattet sein, um ein Verspritzen von Schneidflüssigkeit zu verhindern. ② Bei der Innenkühlung wird die Kühlflüssigkeit durch eine hohle, konische Abdeckung (Abbildung 3) in den zentralen Hohlraum der Schleifscheibe geleitet und gelangt dann unter Einwirkung der Zentrifugalkraft direkt durch die Poren der Schleifscheibe in den Schleifbereich.

1-Konischer Deckel

2-Schneidflüssigkeitskanal

3-Schleifscheibe Mitte Hohlraum

4-Dünnwandige Hülse mit kleinen Radiallöchern

Bei dieser Methode muss die Schleifscheibe jedoch porös sein, und wegen der großen Menge an Wassernebel beim Abkühlen ist eine Schutzhülle erforderlich.

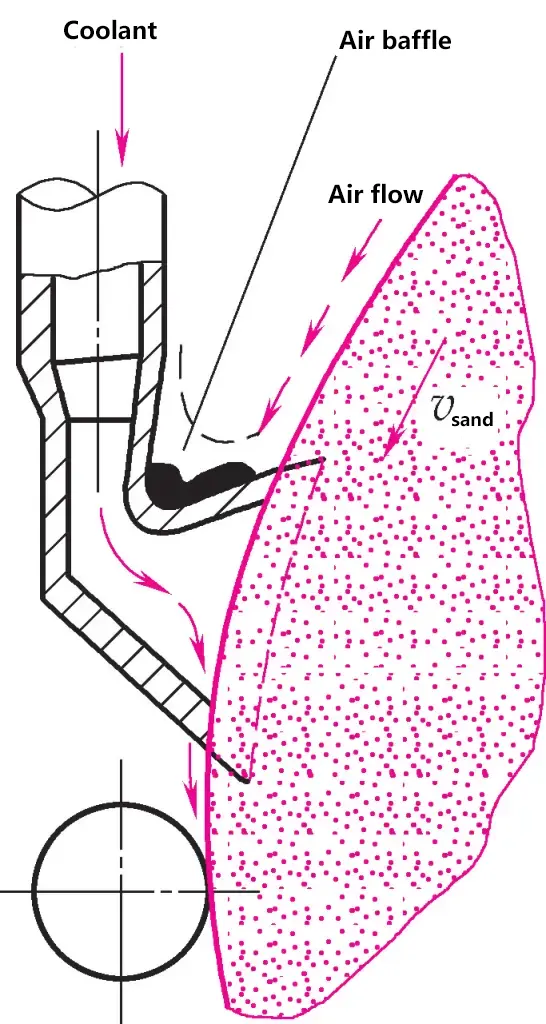

4) Luftleitbleche einbauen.

Das Prallblech über der Düse befindet sich nahe an der Oberfläche der Schleifscheibe, wodurch der unter hohem Druck stehende Luftstrom auf der Oberfläche der mit hoher Geschwindigkeit rotierenden Schleifscheibe reduziert wird. Der Kühlschmierstoff wird in einem geeigneten Winkel in den Schleifbereich gesprüht (Abbildung 4). Diese Methode ist für das Hochgeschwindigkeitsschleifen sehr nützlich.

3. Eigenspannung in der bearbeiteten Oberflächenschicht

Wenn sich während des Bearbeitungsprozesses die Form, das Volumen oder die Mikrostruktur der bearbeiteten Oberflächenschicht im Vergleich zum Grundmaterial ändert, entstehen in der Oberflächenschicht Eigenspannungen. Die Spannung in der äußeren Schicht hat das entgegengesetzte Vorzeichen wie die in der inneren Schicht, und sie gleichen sich gegenseitig aus.

Für die Entstehung von Eigenspannungen in der Deckschicht gibt es drei Hauptgründe:

(1) Kaltplastische Verformung

Die kaltplastische Verformung wird hauptsächlich durch Zerspanungskräfte verursacht. Während des Bearbeitungsprozesses wird die bearbeitete Oberfläche durch die Schnittkräfte einer Zugspannung ausgesetzt. Die Spannung in der äußeren Schicht ist größer und verursacht eine plastische Verformung durch Dehnung, wodurch die Oberfläche vergrößert wird; die Spannung in der inneren Schicht ist kleiner und befindet sich in einem elastischen Verformungszustand.

Nach dem Wegfall der Schneidkraft neigt das Material der inneren Schicht dazu, sich zu erholen, wird aber durch das plastisch verformte Metall der äußeren Schicht eingeschränkt. Daher gibt es eine Druckeigenspannung in der äußeren Schicht und eine Zugeigenspannung in der unteren Außenschicht, um diese auszugleichen.

(2) Thermisch-plastische Verformung

Die thermisch-plastische Verformung wird hauptsächlich durch die Schneidewärme verursacht. Das Werkstück dehnt sich unter der Einwirkung der Schneidhitze aus, wobei die Temperatur der äußeren Schicht höher ist als die der inneren Schicht, so dass die thermische Ausdehnung der äußeren Schicht stärker ist, während die niedrigere Temperatur der inneren Schicht die Ausdehnung der äußeren Schicht behindert und somit thermische Spannungen erzeugt.

Die äußere Schicht steht unter Druckspannung, und die untere Schicht unter Zugspannung. Wenn die Temperatur der äußeren Schicht hoch genug ist und die thermische Spannung die Streckgrenze des Materials überschreitet, kommt es zu einer thermisch-plastischen Verformung, und das Material der äußeren Schicht wird unter der Wirkung der Druckspannung relativ verkürzt.

Wenn der Schneidprozess beendet ist und die Werkstücktemperatur auf Raumtemperatur sinkt, kann sich die Außenschicht aufgrund der bereits erfolgten thermisch-plastischen Verformung nicht mehr vollständig zusammenziehen, und das Material hat sich relativ verkürzt. Außerdem wird es durch das Substrat eingeschränkt, was zu Zugspannungen in der Außenschicht und Druckspannungen in der darunter liegenden Außenschicht führt.

(3) Veränderungen der Mikrostruktur

Wenn die Schneidtemperatur hoch genug ist, um die Phasenumwandlungstemperatur Ac₃ des Materials zu überschreiten, führt dies zu einer Phasenumwandlung in der Oberflächenschicht. Verschiedene Mikrostrukturen haben unterschiedliche Dichten, so dass die Phasenumwandlung zu Volumenänderungen führt.

Aufgrund der Beschränkung des Grundmaterials werden Druckspannungen erzeugt, wenn sich das Volumen der Deckschicht ausdehnt, und Zugspannungen, wenn sie schrumpft. Die Dichtewerte verschiedener gängiger Gefüge sind: Martensit ρ₀ ≈ 7,75g/cm³, Perlit ρ₁ ≈ 7,78g/cm³, Ferrit ρ₂ ≈ 7,88g/cm³, Austenit ρ₃ ≈ 7,96g/cm³.

Nehmen wir das Schleifen von gehärtetem Stahl als Beispiel: Die ursprüngliche Struktur von gehärtetem Stahl ist Martensit. Nach dem Schleifen kann die Oberflächenschicht angelassen werden, wodurch sich der Martensit in Troostit oder Sorbit mit einer Dichte nahe der von Perlit umwandelt, wodurch sich die Dichte erhöht und das Volumen verringert, wodurch in der Oberflächenschicht eine Restzugspannung entsteht.

Wenn die Oberflächentemperatur die Phasenumwandlungstemperatur Ac₁ übersteigt und die Abkühlung ausreichend ist, wandelt sich der Restaustenit in der Oberflächenschicht wieder in Martensit um, wodurch sich das Volumen vergrößert und Druckeigenspannungen in der Oberflächenschicht entstehen.

In der tatsächlichen Produktion ist die Eigenspannung in der Oberflächenschicht nach der Bearbeitung das Ergebnis der kombinierten Auswirkungen der drei oben genannten Faktoren. Die technologischen Faktoren, die die Eigenspannung beeinflussen, sind recht komplex.

Im Allgemeinen tragen Faktoren, die die plastische Verformung reduzieren und die Bearbeitungstemperatur senken, dazu bei, den Eigenspannungswert der bearbeiteten Oberfläche zu verringern. Bei Zerspanungsprozessen sind technologische Maßnahmen, die den Grad der Kaltverfestigung verringern, im Allgemeinen vorteilhaft für die Reduzierung der Eigenspannung.

Für SchleifverfahrenMaßnahmen, die die thermische Schädigung der Oberfläche verringern können, sind von Vorteil, um Eigenspannungen zu vermeiden oder zu reduzieren. Wenn die Eigenspannung in der Oberflächenschicht die Festigkeitsgrenze des Materials überschreitet, kommt es zu Rissen in der Materialoberfläche.