Die wichtigsten Faktoren, die die Qualität der Laserschneiden lassen sich grob in zwei Kategorien einteilen: den Einfluss der Leistung der Laserschneidanlage und den Einfluss der Laserschneidparameter. Ersteres muss beim Kauf von Lasern und bei der Einrichtung einer Laserschneidanlage berücksichtigt werden, während letzteres die Auswahl und Optimierung der Parameter während des Prozesses betrifft. Laserschneidverfahren.

Einfluss der Leistung des Laserschneidsystems auf die Schnittqualität

Strahlen-Modus

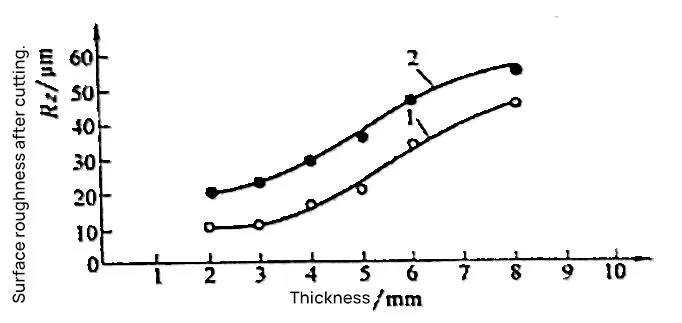

Je niedriger der Strahlmodus ist, desto kleiner ist der Lichtfleck nach der Fokussierung, desto größer ist die Strahlungsausleuchtung, desto schmaler ist die Schnittfuge, und desto höher sind die Schneidleistung und die Oberflächenqualität. Abbildung 8-8 zeigt die Auswirkungskurve von zwei Strahlmodi auf die Rauheit der Schnittfläche. Verwendung eines TEM00 Modus-Laser zum Schneiden eines 2 mm dicken Blechs, die Schnittflächenrauheit Rz beträgt nur 0,8 μm, wodurch ein sehr gleichmäßiges Niveau erreicht wird.

- 1-TEM00

- 2-TEM01

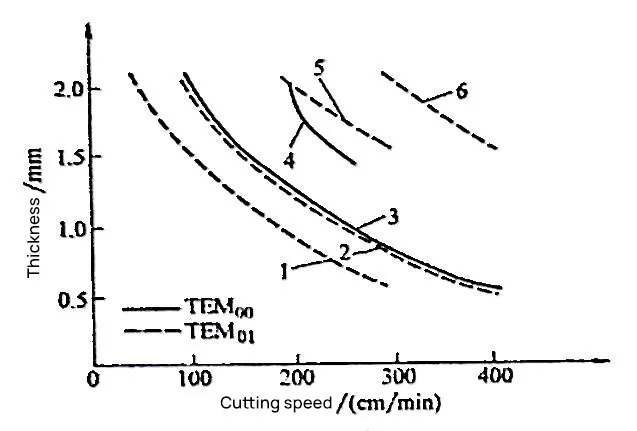

Die Schnittqualität mit TEM01 Modus ist etwas schlechter, bleibt aber immer noch auf einem guten Niveau. Abbildung 8-9 zeigt die Auswirkungskurve der beiden Strahlarten auf die Schnittgeschwindigkeit. Wie in Abbildung 8-9 zu sehen ist, wenn Schneiden Ein 2 mm dickes Edelstahlblech kann mit einem 500-W-Laser im TEM00-Modus mit einer Geschwindigkeit von 2,0 m/min geschnitten werden, während mit einem Laser im TEM01-Modus die Schneidgeschwindigkeit nur 1,0 m/min beträgt.

- 1, 3-300W

- 2, 4-500W

- 5-800W

- 6-1000W

- Anmerkung: Material: Rostfreier Stahl SUS304.

Um eine bessere Schnittqualität und eine höhere Schnittleistung zu erzielen, ist es daher am besten, eine TEM00 Modenlaser, zumindest aber nicht höher als TEM01 Modus. Laser mit höheren Moden als TEM01 kann keine Garantie für die Schnittqualität geben und sollte nicht verwendet werden.

Strahlpolarisation

Die Polarisation des Laserstrahls hat großen Einfluss auf die Qualität und Effizienz der Laserschneiden. Wenn linear polarisiertes Licht zum Schneiden verwendet wird, ändert sich die Schneidrichtung relativ zur Polarisationsrichtung des Strahls, das Absorptionsverhältnis der Schneidkante zum Laser ändert sich, wodurch die Wirkung des Laserschneidens beeinträchtigt wird.

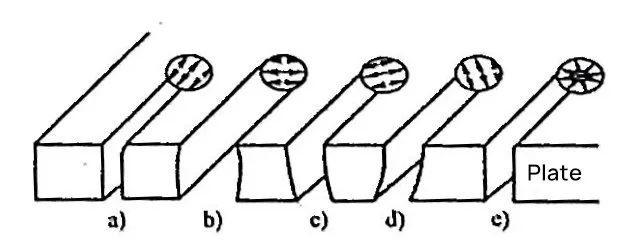

1) Wenn die Schneidrichtung parallel zur Polarisationsrichtung verläuft, ist das Absorptionsverhältnis der Schneidkante zum Laser am höchsten, so dass die Schnittfuge schmal ist, die Rechtwinkligkeit und die Rauheit des Schnitts gering sind und die Schneidgeschwindigkeit hoch ist, wie in Abbildung 8-10a dargestellt.

2) Wenn die Schneidrichtung senkrecht zur Polarisationsrichtung ist, ist das Reflexionsverhältnis der Schneidkante zum Laser am höchsten, das Absorptionsverhältnis am kleinsten, und das seitliche Absorptionsverhältnis steigt, so dass die Schneidgeschwindigkeit sinkt, der Schnitt breiter wird und der Rauheitswert der Schnittfläche ebenfalls steigt, wie in Abbildung 8-10b gezeigt.

3) Wenn die Schneidrichtung in einem Winkel zur Polarisationsrichtung steht, steht die Richtung mit dem höchsten Absorptionsverhältnis zum Laser ebenfalls in einem Winkel zur Schneidrichtung, was zu einer Neigung am unteren Ende der Schnittfuge führt, wie in den Abbildungen 8-10c und 8-10d dargestellt.

4) Um zu verhindern, dass sich die Form der Schnittfuge und die Qualität der Schnittfläche aufgrund von Änderungen in der Schnittrichtung ändern, sollte zirkular polarisiertes Licht zum Schneiden verwendet werden. Die elektrische Vektoramplitude von zirkular polarisiertem Licht ist in allen Richtungen gleich, so dass sich das Absorptionsverhältnis der Schneidkante zum Laser nicht mit der Änderung der Schneidrichtung ändert und die Schnittfuge gleichmäßig und sauber ist, wie in Abbildung 8-10e gezeigt.

Um das linear polarisierte Licht des Lasers in zirkular polarisiertes Licht umzuwandeln, sollte am Strahlaustritt ein Zirkularpolarisator angebracht werden.

Düse und Gasfluss

Der Druck und der Durchfluss des Hilfsgases hängen mit der Struktur und der Größe der Düse zusammen, die beide einen großen Einfluss auf die Qualität und die Geschwindigkeit des Laserschneidens.

(1) Struktur der Düse

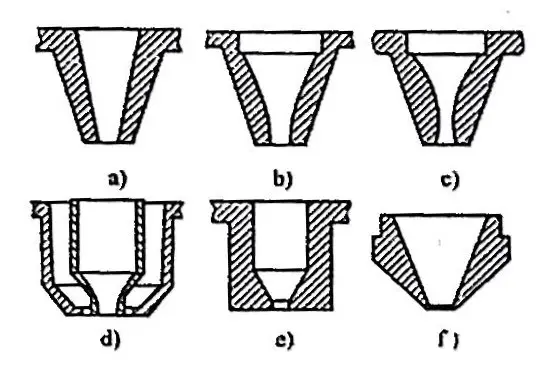

In Abbildung 8-11 sind verschiedene Bauformen von Laserschneiddüsen aufgeführt, von denen die in Abbildung 8-11a gezeigte konische Düse die am häufigsten verwendete ist.

(2) Düsenöffnung

Die Größe der Düsenöffnung muss zunächst sicherstellen, dass der Strahl reibungslos passieren kann, ohne dass der Strahl im Inneren der Öffnung die Innenwand der Düse berührt. Je kleiner die Öffnung ist, desto schwieriger ist es, den Strahl zu kollimieren, so dass die Öffnung nicht zu klein sein darf.

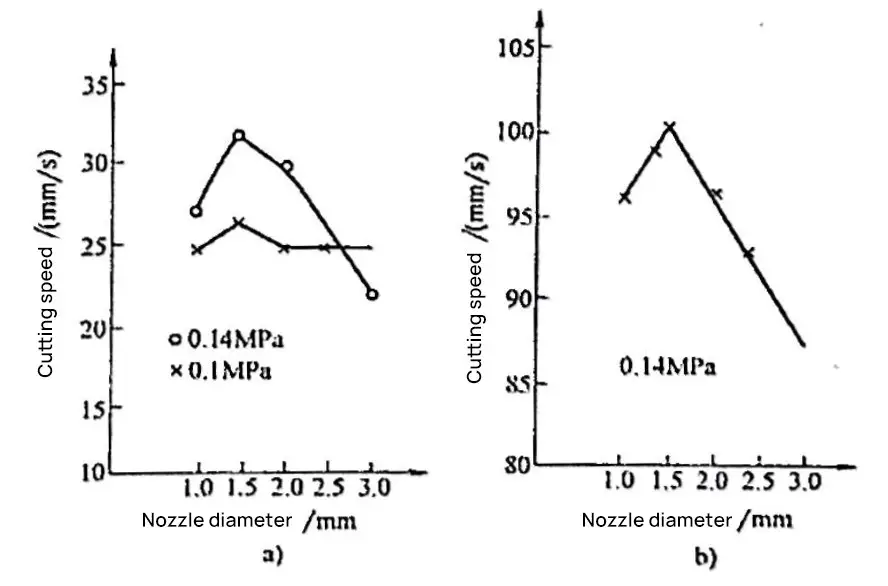

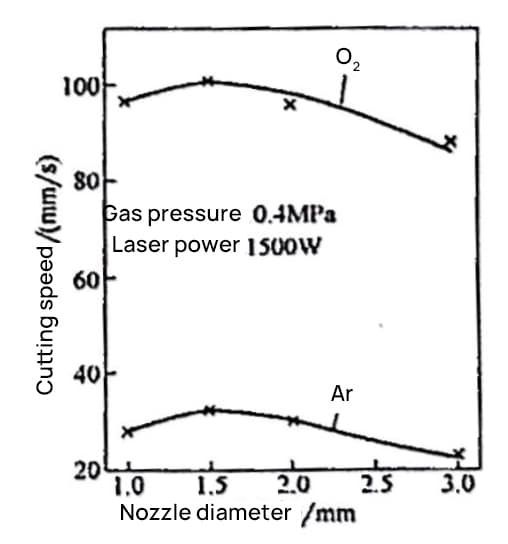

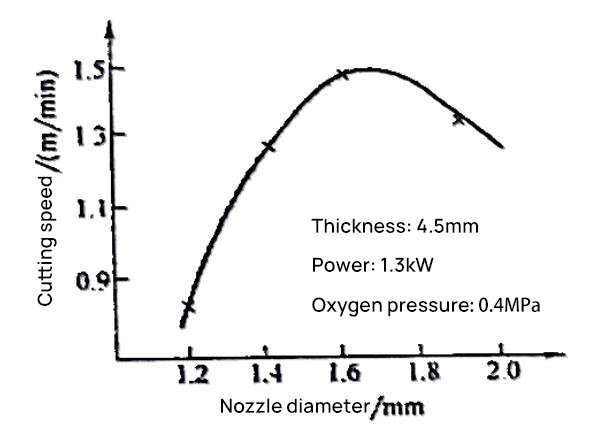

Darüber hinaus gibt es bei einem bestimmten Hilfsgasdruck einen optimalen Bereich für die Düsenöffnung. Eine zu kleine oder zu große Öffnung wirkt sich auf die Freisetzung des geschmolzenen Produkts in der Schnittfuge durch das Hilfsgas aus und beeinträchtigt somit die Schneidgeschwindigkeit. Die Abbildungen 8-12 und 8-13 zeigen den Einfluss der Düsenöffnung auf die Schnittgeschwindigkeit eines 2 mm dicken kohlenstoffarmen Stahlblechs unter bestimmten Laserleistungen und Hilfsgasdruck.

a) Argon

b) Sauerstoff

Wie aus den Abbildungen 8-12 und 8-13 ersichtlich ist, gibt es einen optimalen Wert für die Düsenöffnung, um die maximale Schnittgeschwindigkeit zu erreichen. Unabhängig davon, ob Sauerstoff oder Argon als Hilfsgas verwendet wird, liegt dieser optimale Wert bei etwa 1,5 mm. Laserschneidversuche an schwer zu schneidenden Hartlegierungen zeigen, dass der optimale Wert für die Düsenöffnung ebenfalls sehr nahe an den oben genannten Ergebnissen liegt, wie in Abbildung 8-14 dargestellt.

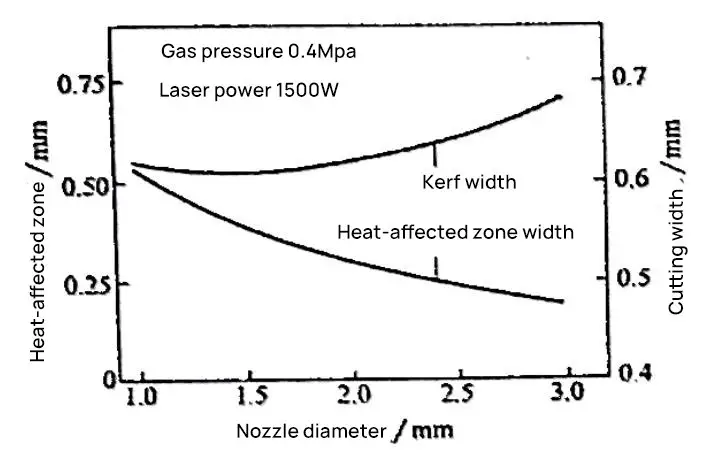

Die Düsenöffnung beeinflusst auch die Breite des Schnittspalts und die Größe der Wärmeeinflusszone, wie in Abbildung 8-15 dargestellt. Wie aus Abbildung 8-15 ersichtlich ist, wird mit zunehmender Öffnung der Schnittspalt breiter und die Wärmeeinflusszone schmaler. Der Hauptgrund für die Verengung der Wärmeeinflusszone ist, dass die Kühlwirkung des Hilfsgasstroms auf den Grundwerkstoff im Schneidbereich verstärkt wird.

(3) Gasdruck an der Düse

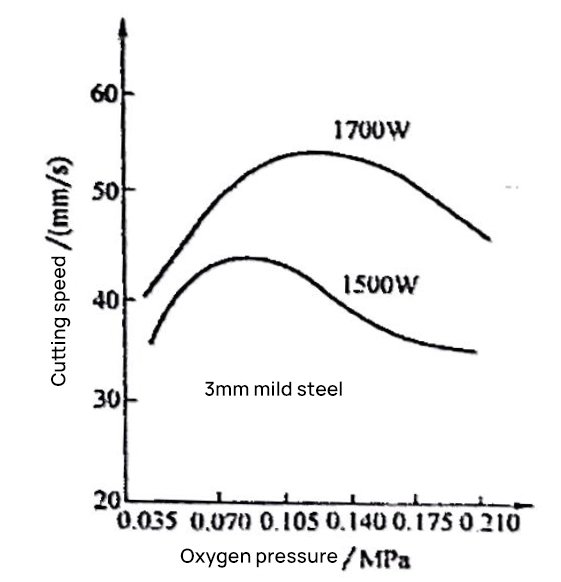

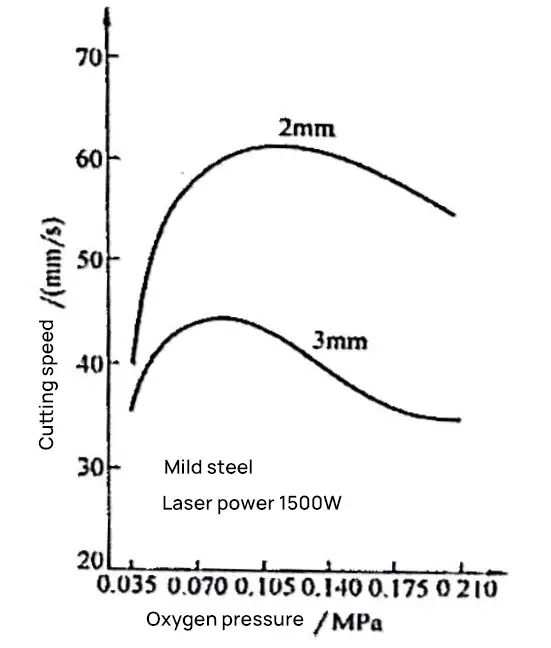

Eine Erhöhung des Gasdrucks kann die Schnittgeschwindigkeit verbessern, aber nach Erreichen eines Maximalwerts führt eine weitere Erhöhung des Drucks zu einer Abnahme der Schnittgeschwindigkeit.

Wie aus den Abbildungen 8-16 und 8-17 ersichtlich ist, ist die maximale Schneidgeschwindigkeit eine Funktion der Laserleistung und der Dicke der Werkstückplatte. Bei hohen Hilfsgasdrücken nimmt die Schneidgeschwindigkeit ab. Die Gründe für diesen Rückgang sind nicht nur auf die verstärkte Kühlwirkung hoher Luftströmungsgeschwindigkeiten auf den Lasereinwirkungsbereich zurückzuführen, sondern auch auf die Interferenz von intermittierenden Stoßwellen im Luftstrom mit dem Lasereinwirkungsbereich.

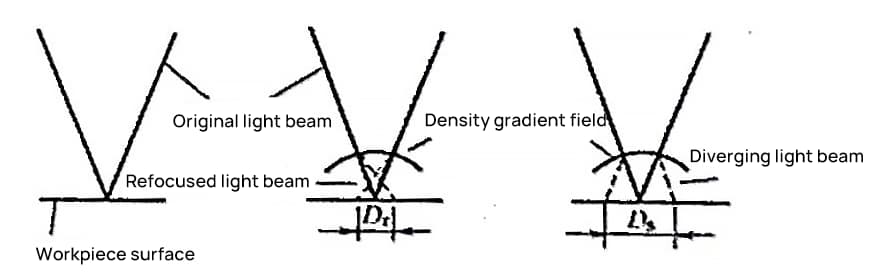

Das Vorhandensein von ungleichmäßigem Druck und ungleichmäßiger Temperatur im Luftstrom führt zu Veränderungen in der Dichte des Luftstromfeldes. SteenWM und andere haben gemessen, dass bei hohen Gasdrücken ein Dichtegradientenfeld auf der Oberfläche des Werkstücks direkt vor der Düse vorhanden ist, dessen Form und Größe vom Gasdruck, dem Abstand zwischen dem Düsenende und dem Werkstück sowie der Düsenöffnung abhängt.

Dieses Dichtegradientenfeld verursacht Änderungen des Brechungsindexes innerhalb des Feldes und stört dadurch die Fokussierung des Laserstrahls, was zu einer Refokussierung oder Strahldivergenz führt, wie in Abbildung 8-18 dargestellt. Diese Interferenz kann die Schmelzleistung beeinträchtigen und manchmal auch die Modenstruktur verändern, was zu einer Verschlechterung der Schnittqualität führt. Wenn der Strahl zu stark divergiert und der Punkt zu groß wird, kann ein normales Schneiden sogar unmöglich werden.

Einfluss der Laserschneidparameter auf die Schnittqualität

Einfluss der Fokusposition auf die Oberflächenrauhigkeit

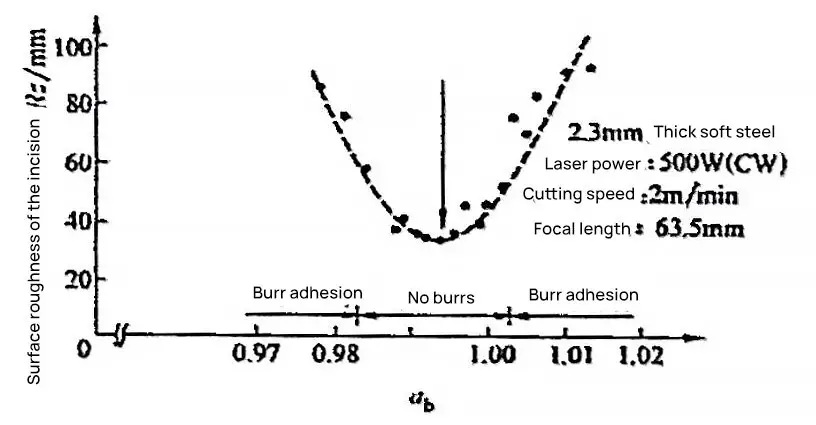

Der Einfluss der Fokusposition auf die Oberflächenrauheit der Schnittfuge ist in Abbildung 8-19 dargestellt, wobei die horizontale Koordinate in Abbildung 8-19 das Verhältnis ab des Abstands zwischen Werkstück und Fokussierlinse zur Brennweite ist.

Aus Abbildung 8-19 ist ersichtlich, dass der glatte Bereich der Schnittfugenoberfläche beträgt: 0,988 <ab< 1,003, so dass beim allgemeinen Schneiden der Fokus normalerweise innerhalb von 1 mm unter der Oberfläche des Werkstücks platziert wird.

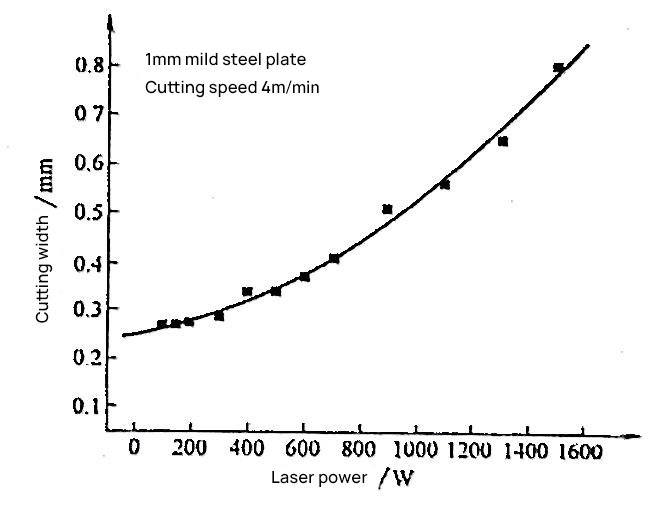

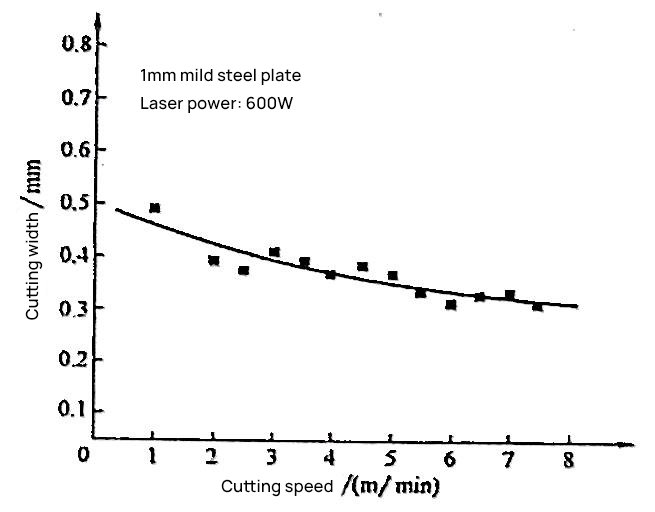

Einfluss von Laserleistung und Schnittgeschwindigkeit auf die Schnittfugenbreite

Die Breite der Schnittfuge nimmt mit der Erhöhung der Laserleistung zu und mit der Erhöhung der Schneidgeschwindigkeit ab, wie in den Abbildungen 8-20 und 8-21 dargestellt.

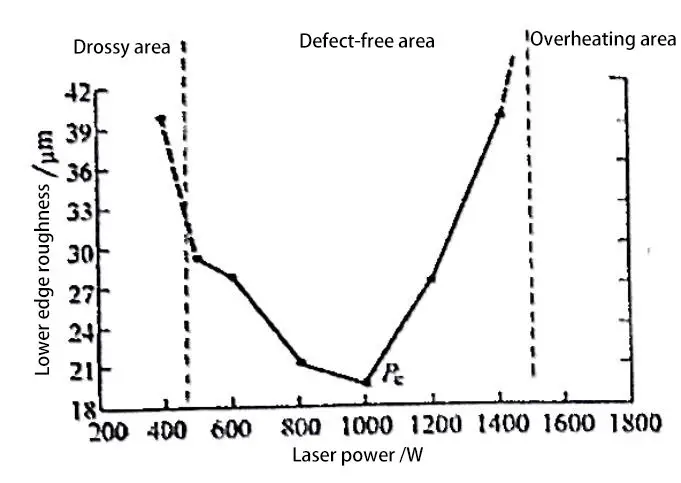

Einfluss der Laserleistung auf die Oberflächenrauhigkeit

Bei einer bestimmten Platte Dicke und SchnittgeschwindigkeitEs gibt einen optimalen Bereich der Laserleistung, in dem die Rauheit der Schnittfläche am geringsten ist. Eine Abweichung vom optimalen Leistungsbereich führt zu einer Erhöhung der Rauheit; eine weitere Erhöhung oder Verringerung der Leistung führt zu Überbrand oder Schlackenfehler.

Abbildung 8-22 zeigt die Beziehung zwischen Laserleistung und Schnittflächenqualität beim Schneiden eines 2 mm dicken Blechs aus kohlenstoffarmem Stahl mit einer Schnittgeschwindigkeit von 50 mm/s (d. h. 3 m/min), wobei die Rauheit nahe der Unterkante gemessen wird. Aus Abbildung 8-22 ist ersichtlich, dass die Laserleistung in drei Bereiche unterteilt werden kann: Schlackenbereich, fehlerfreier Bereich und Überbrandbereich.

Hinweis: Die Dicke des Stahlblechs mit niedrigem Kohlenstoffgehalt beträgt 2 mm, v=50 mm/s.

1) Wenn die Laserleistung zu hoch ist, was zu einem zu hohen Wärmeeintrag führt, ist der Schmelzbereich des Werkstücks größer als der Bereich, den der Hochdruck-Gasstrom abtreiben kann, und das geschmolzene Metall kann nicht vollständig vom Gasstrom weggeblasen werden, was zu einem Überbrennen führt.

2) Wenn die Laserleistung zu gering ist, reicht die Wärme nicht aus. Je näher an der Unterkante, desto niedriger die Temperatur des geschmolzenen Produkts und desto höher die Viskosität [11], so dass es nicht vollständig durch den Hochdruck-Gasstrom weggeblasen werden kann und an der Unterkante der Schnittfläche verbleibt, was zu Schlacke führt. In schweren Fällen kann nicht einmal ein Schnitt gebildet werden.

3) Innerhalb des defektfreien Bereichs gibt es einen optimalen Bereich der Laserleistung (ca. 800~1000W in Abbildung 8-22), in dem die Rauheit der Schnittfläche am geringsten ist.

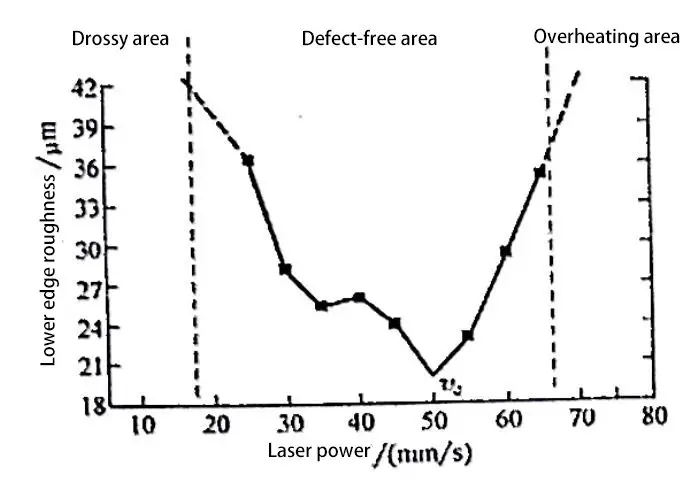

Einfluss der Schnittgeschwindigkeit auf die Oberflächenrauhigkeit

Bei einer bestimmten Blechdicke und Laserleistung gibt es eine optimale Schnittgeschwindigkeit, bei der die Rauheit der Schnittfläche am geringsten ist.

Eine Abweichung von der optimalen Schnittgeschwindigkeit erhöht die Rauheit; ein weiteres Erhöhen oder Verringern der Schnittgeschwindigkeit führt zu Überbrennen oder Schlackenbildung [5].

Abbildung 8-23 zeigt die Beziehung zwischen Schneidgeschwindigkeit und Schnittflächenqualität für ein 2 mm dickes Blech aus kohlenstoffarmem Stahl bei einer Laserleistung von 1000 W, wobei die vertikale Koordinate die Rauheit in der Nähe der Unterkante ist. Aus Abbildung 8-23 ist ersichtlich, dass die Schnittgeschwindigkeit auch in den Bereich des Überbrennens, den fehlerfreien Bereich und den Schlackenbereich unterteilt werden kann.

Ist die Schnittgeschwindigkeit zu niedrig, kommt es zu einem Überbrennen durch übermäßige Wärmezufuhr; ist die Schnittgeschwindigkeit zu hoch, entsteht Schlacke, oder der Schnitt ist nicht vollständig.

Der Grund für das Auftreten von Schlacke aufgrund der hohen Schnittgeschwindigkeit ist neben der unzureichenden Wärmezufuhr und der niedrigen Temperatur, die zu einer hohen Viskosität des geschmolzenen Produkts führt, dass die hohe Schnittgeschwindigkeit dazu führt, dass die Schnittfront deutlich nach hinten kippt (Erhöhung des Nachlaufs), was für den Gasstrom zum Abblasen des geschmolzenen Produkts noch ungünstiger ist.

Innerhalb des fehlerfreien Bereichs gibt es eine optimale Schnittgeschwindigkeit v (50mm/s in Abbildung 8-23), bei der die Rauheit der Schnittfläche am geringsten ist.

Hinweis: Die Dicke der kohlenstoffarmen Stahlplatte beträgt 2 mm, P=1000W.