1. Überlegene Strahlqualität und Präzision

Faserlaserschneidmaschinen bieten erhebliche Vorteile gegenüber herkömmlichen CO2-Lasersystemen, insbesondere bei der Strahlqualität und der Fokusgenauigkeit. Die inhärenten Eigenschaften des Faserlasers ermöglichen einen höheren Strahlqualitätsfaktor (M²), der in der Regel nahezu beugungsbegrenzt ist. Diese überragende Strahlqualität in Verbindung mit einer fortschrittlichen Strahlführungsoptik ermöglicht die Erzeugung eines wesentlich kleineren Fokuspunktdurchmessers - bei dünnen Materialien oft weniger als 100 Mikrometer.

Die verringerte Spotgröße führt direkt zu mehreren wichtigen Vorteilen:

- Feinere Schnittfuge: Der schmale, hochintensive Strahl erzeugt außergewöhnlich dünne Schnittbreiten, die für komplizierte Designs und die Minimierung von Materialabfall entscheidend sind.

- Verbesserte Kantenqualität: Der schärfere Strahlfokus führt zu sauberen Schnittkanten mit minimaler Wärmeeinflusszone (WEZ), wodurch der Bedarf an sekundären Nachbearbeitungsvorgängen reduziert wird.

- Verbesserte Präzision: Eine engere Fokussteuerung ermöglicht das Schneiden komplexer Geometrien und die Einhaltung enger Toleranzen, wobei häufig Genauigkeiten von ±0,1 mm erreicht werden.

- Höhere Energiedichte: Die konzentrierte Energie ermöglicht höhere Schnittgeschwindigkeiten, insbesondere bei dünnen bis mittelstarken Materialien, und steigert so die Gesamtproduktivität.

- Vielseitigkeit bei Materialien: Die kürzere Wellenlänge des Faserlasers (typischerweise 1064 nm) wird leichter absorbiert von Metalleund ermöglicht die effiziente Bearbeitung von reflektierenden Materialien wie Kupfer und Messing.

Diese Eigenschaften machen Faser Laserschneiden Maschinen eignen sich besonders gut für hochpräzise Anwendungen in Branchen wie der Luft- und Raumfahrt, der Medizintechnik und der Mikroelektronik, wo die Miniaturisierung von Bauteilen und die Einhaltung anspruchsvoller Spezifikationen von größter Bedeutung sind. Die Fähigkeit der Technologie, eine überragende Schnittqualität bei gleichzeitig hohen Bearbeitungsgeschwindigkeiten zu liefern, stellt einen bedeutenden Fortschritt im Bereich des Laserschneidens dar.

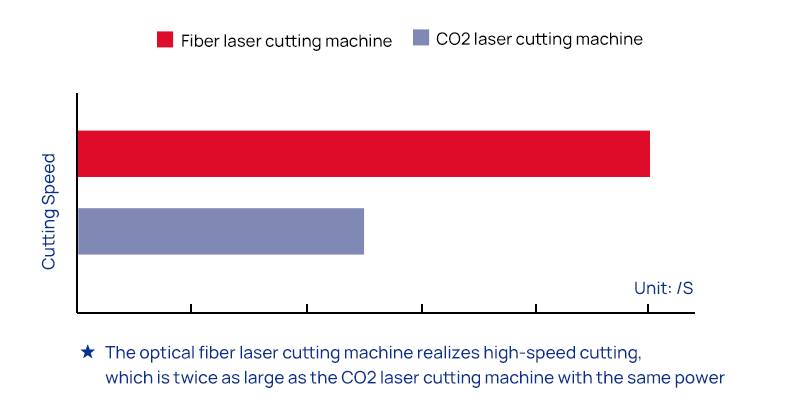

2. Erhöhte Schnittgeschwindigkeit und überlegene Verarbeitungseffizienz

Faserlaserschneidanlagen weisen deutlich höhere Schneidgeschwindigkeiten und Bearbeitungseffizienzen auf als ihre CO2 Gegenstücke mit gleicher Ausgangsleistung. In der Regel erreichen Faserlasersysteme Schneidgeschwindigkeiten, die zwei- bis dreimal so hoch sind wie die von CO2 Laser, insbesondere bei der Bearbeitung dünner bis mittelstarker Materialien.

Diese überragende Leistung wird auf mehrere Faktoren zurückgeführt:

- Vorteil der Wellenlänge: Faserlaser arbeiten mit einer kürzeren Wellenlänge (etwa 1,064 μm) als CO2-Laser (10,6 μm), was eine bessere Absorption durch Metalle ermöglicht und zu einer effizienteren Energieübertragung führt.

- Strahlqualität: Faserlaser erzeugen einen qualitativ hochwertigeren Strahl mit einem kleineren Brennfleck, der eine konzentriertere Energieabgabe und höhere Schneidgeschwindigkeiten ermöglicht.

- Höhere Leistungsdichte: Durch die Möglichkeit, den Strahl auf einen kleineren Punkt zu fokussieren, können Faserlaser höhere Leistungsdichten erreichen, was einen schnellen Materialabtrag ermöglicht.

- Reduzierte wärmebeeinflusste Zone (HAZ): Die präzise Energiezufuhr von Faserlasern minimiert die thermische Verformung und führt zu saubereren Schnitten mit schmaleren Schnittfugen.

- Geringere Wartungsanforderungen: Faserlaser haben weniger bewegliche Teile und erfordern weniger Wartung, was zu einer höheren Betriebszeit und Gesamtproduktivität beiträgt.

Beim Schneiden von 1 mm Baustahl beispielsweise kann ein 4-kW-Faserlaser typischerweise Schnittgeschwindigkeiten von 20-25 m/min erreichen, während ein CO2 Laser der gleichen Leistung nur 10-12 m/min erreichen würde. Dieser Effizienzvorteil wird noch deutlicher bei reflektierenden Materialien wie Aluminium oder Kupfer, bei denen Faserlaser aufgrund ihrer hervorragenden Absorptionseigenschaften besonders gut abschneiden.

Es ist jedoch zu beachten, dass der genaue Leistungsgewinn je nach Materialart, Dicke und spezifischen Schneidparametern variiert. Während Faserlaser im Allgemeinen besser abschneiden als CO2 Lasern in dünnen bis mittelstarken Materialien, CO2 Laser können bei bestimmten Anwendungen immer noch Vorteile bieten, insbesondere beim Schneiden von dickeren Materialien oder Nichtmetallen.

Vergleichsdiagramm von Schnittgeschwindigkeit

3. Überlegene Stabilität der Ausrüstung

Faserlaser nutzen die Halbleitermodularisierung und das Redundanzdesign, wodurch optische Linsen im Resonanzraum überflüssig werden. Diese Designinnovation führt zu einer sofortigen Startfähigkeit, ein wesentlicher Vorteil gegenüber herkömmlichen Lasern.

Im Vergleich zu CO2 Laser bieten Faserlaser unvergleichliche Vorteile in Bezug auf die Einfachheit und Zuverlässigkeit des Betriebs. Sie erfordern keine Einstellungen oder Wartung und ihre inhärente Stabilität übertrifft die anderer konventioneller Lasersysteme. Diese Robustheit führt zu geringeren Ausfallzeiten und niedrigeren Betriebskosten in industriellen Anwendungen.

Hochwertige Faserlaser weisen eine außergewöhnliche Leistungsstabilität auf. Die Langlebigkeit kritischer Komponenten ist bemerkenswert, da viele Schlüsselelemente für eine Betriebsdauer von bis zu 100.000 Stunden ausgelegt sind. Diese verlängerte Lebensdauer trägt zur allgemeinen Kosteneffizienz und Zuverlässigkeit von Faserlasersystemen in anspruchsvollen Fertigungsumgebungen bei.

Die Stabilität von Faserlasern wird durch ihre Festkörperbauweise weiter erhöht, die die Auswirkungen von Umweltfaktoren wie Temperaturschwankungen und Vibrationen minimiert. Diese Eigenschaft macht sie besonders geeignet für Präzisionsschneiden, Schweißen und andere Metallverarbeitungsprozesse, bei denen eine gleichbleibende Leistung für die Aufrechterhaltung der Produktqualität entscheidend ist.

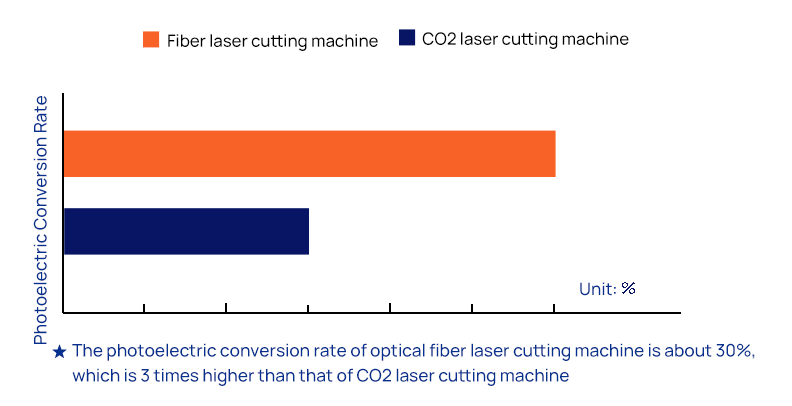

4. Hervorragender photoelektrischer Umwandlungswirkungsgrad

Faserlaserschneidmaschinen haben einen bemerkenswert hohen photoelektrischen Wirkungsgrad von etwa 30%, der dreimal so hoch ist wie der von herkömmlichen CO2 Laserschneidsysteme. Diese erhebliche Verbesserung der Energieumwandlung bringt zahlreiche Vorteile für die Metallverarbeitung mit sich:

- Energie-Effizienz: Die höhere Umwandlungsrate bedeutet, dass ein größerer Teil der zugeführten elektrischen Energie in nutzbare Laserenergie umgewandelt wird, was den Gesamtstromverbrauch reduziert.

- Kostenreduzierung: Ein geringerer Energiebedarf trägt direkt zur Senkung der Betriebskosten bei und erhöht die Wirtschaftlichkeit von Laserschneidprozessen.

- Auswirkungen auf die Umwelt: Eine verbesserte Energieeffizienz führt zu einem geringeren Kohlenstoff-Fußabdruck, der mit nachhaltigen Herstellungspraktiken übereinstimmt und möglicherweise strengere Umweltvorschriften erfüllt.

- Wärmemanagement: Der höhere Wirkungsgrad reduziert die Abwärmeentwicklung, minimiert die Herausforderungen beim Wärmemanagement und verlängert möglicherweise die Lebensdauer der Systemkomponenten.

- Schnellere Bearbeitung: Eine effizientere Energieumwandlung kann zu einer höheren verfügbaren Laserleistung führen, was die Schneidgeschwindigkeit und den Durchsatz in Produktionsumgebungen erhöhen kann.

- Präzises Schneiden: Die überlegene Strahlqualität von Faserlasern in Verbindung mit ihrem hohen Wirkungsgrad ermöglicht präzisere Schnitte, insbesondere bei dünnen bis mittelstarken Metallen.

Diese verbesserte fotoelektrische Umwandlungseffizienz in Verbindung mit anderen Vorteilen der Faserlasertechnologie treibt die breite Einführung von Faserlaserschneidmaschinen in der modernen Metallverarbeitungsindustrie voran, die ein überzeugendes Gleichgewicht zwischen Leistung, Wirtschaftlichkeit und Umweltverträglichkeit bieten.

Vergleichstabelle der fotoelektrischen Umwandlungsraten

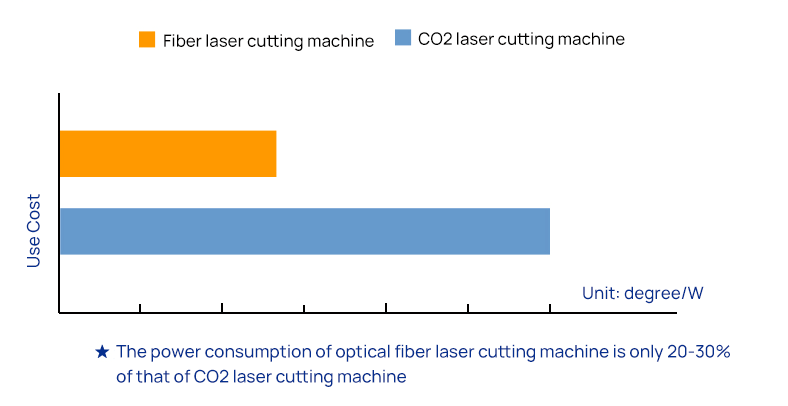

5. Niedrigere Betriebs- und Wartungskosten

Die Leistungsaufnahme einer Faser Laserschneidmaschine ist deutlich geringer, in der Regel nur 20-30% der für einen CO2 Laserschneidmaschine. Diese beträchtliche Energieeffizienz schlägt sich direkt in geringeren Betriebskosten nieder und macht Faserlasersysteme über ihre gesamte Lebensdauer hinweg wirtschaftlicher.

Darüber hinaus bieten Faserlaserschneidmaschinen durch ihren vereinfachten Aufbau weitere Kostenvorteile:

- Kein Laserarbeitsgas erforderlich: Im Gegensatz zu CO2-Lasern benötigen Faserlaser keine Hilfsgase zur Strahlerzeugung, wodurch die damit verbundenen Kosten entfallen.

- Wegfall der komplexen Strahlführung: Faserlaser verwenden flexible optische Fasern für die Strahlübertragung, so dass keine Spiegel erforderlich sind und keine Ausrichtungsprobleme auftreten.

- Minimale Optik: Da es weniger reflektierende Linsen und optische Komponenten gibt, werden der Wartungsaufwand und die Kosten für den Austausch erheblich reduziert.

Das robuste Design des Faserlasers erfordert nur grundlegende Umgebungskontrollen:

- Ein temperatur- und feuchtigkeitsgeregelter Arbeitsbereich ist für eine optimale Leistung ausreichend.

- Ein geschlossener Kühlkreislauf mit sauberem destilliertem oder deionisiertem Wasser gewährleistet eine stabile Laserleistung und verlängert die Lebensdauer der Komponenten.

Diese schlanke Architektur führt zu bemerkenswert einfachen Wartungsverfahren. Zu den Routineaufgaben gehören in der Regel:

- Regelmäßige Überprüfung der Fokussierlinsen und Schutzfenster

- Reinigung von Schneidkopf und Düse

- Überwachung und Wiederauffüllung des Kühlsystems

Die Kombination aus Energieeffizienz, reduziertem Verbrauchsmaterial und vereinfachter Wartung macht Faserlaserschneidmaschinen sowohl im kurzfristigen Betrieb als auch auf lange Sicht äußerst kosteneffizient.

Kostenvergleichstabelle verwenden

6. Vereinfachter Lichtweg und verbesserter Bedienungskomfort

Faserlaserschneidanlagen bieten erhebliche Vorteile gegenüber herkömmlichen CO2 Lasersysteme in Bezug auf die Einfachheit des Lichtweges und die Bedienungsfreundlichkeit. Der gesamte optische Pfad in Faserlaserschneidanlagen wird durch Glasfasern übertragen, so dass keine komplexen Lichtleitsysteme wie Spiegel und Strahlführungsoptiken erforderlich sind, wie sie bei CO2 Lasern.

Dieses schlanke Design des optischen Pfads bietet mehrere entscheidende Vorteile:

- Vereinfachte Struktur: Die Verwendung flexibler optischer Fasern ermöglicht ein kompakteres und einfacheres Maschinenlayout, wodurch der Platzbedarf und die Komplexität des Systems insgesamt reduziert werden.

- Erhöhte Stabilität: Mit weniger optischen Komponenten und ohne die Notwendigkeit einer präzisen Spiegelausrichtung weisen Faserlasersysteme eine überragende Stabilität auf, die eine gleichbleibende Schneidleistung über längere Zeiträume gewährleistet.

- Geringere Wartung: Durch den vereinfachten optischen Pfad wird die Anzahl der Komponenten, die regelmäßig eingestellt oder ausgetauscht werden müssen, erheblich reduziert, was zu geringeren Wartungskosten und kürzeren Ausfallzeiten führt.

- Verbesserte Strahlqualität: Faserlaser bieten eine hervorragende Strahlqualität über große Entfernungen und gewährleisten eine gleichmäßige Schneidleistung über den gesamten Arbeitsbereich.

- Erhöhte Energieeffizienz: Das System der direkten Faserzuführung minimiert die Leistungsverluste, die bei spiegelbasierten Systemen typischerweise mit Mehrfachreflexionen einhergehen, was zu einer höheren Gesamtenergieeffizienz führt.

- Erhöhte Flexibilität: Die flexible Beschaffenheit von Glasfasern ermöglicht eine einfachere Integration der Laserquelle in verschiedene Maschinenkonfigurationen, einschließlich Portalsystemen und Roboterarmen.

Diese Fortschritte in der Faserlasertechnologie führen zu einem zuverlässigeren Betrieb, einem geringeren Wartungsaufwand und einer höheren Gesamtproduktivität bei Metallschneideanwendungen.