Beim thermischen Richten von Metallwerkstoffen ist das Flammrichten mit einer Acetylen-Sauerstoff-Flamme am weitesten verbreitet. Das Flammrichten wird nicht nur bei der Vorbereitung von Werkstoffen eingesetzt, sondern kann auch zur Korrektur der Verformung von Strukturen während des Herstellungsprozesses verwendet werden. Aufgrund der Bequemlichkeit, der Flexibilität und der geringen Kosten des Flammrichtens ist seine Anwendung relativ weit verbreitet.

Metallische Werkstoffe haben die physikalischen Eigenschaften der thermischen Ausdehnung und Kontraktion. Bei lokaler Erwärmung dehnt sich der erwärmte Teil des Materials aus, aber aufgrund der niedrigen Temperatur des umgebenden Materials wird die Ausdehnung behindert. Zu diesem Zeitpunkt steht das erhitzte Metall unter Druckspannung. Wenn die Erwärmungstemperatur zwischen 600 und 700 °C liegt, übersteigt die Druckspannung die Streckgrenze des Materials bei dieser Temperatur, was zu einer plastischen Verformung durch Druck führt.

Nach Beendigung der Erwärmung kühlt das Metall ab und zieht sich zusammen, was dazu führt, dass die Metallfasern im erwärmten Bereich kürzer sind als zuvor, wodurch eine neue Verformung entsteht. Beim Flammrichten wird die durch die lokale Erwärmung des Metalls verursachte neue Verformung genutzt, um die ursprüngliche Verformung zu korrigieren. Daher ist das Verständnis der durch die lokale Erwärmung der Flamme verursachten Verformungsmuster entscheidend für die Beherrschung des Flammrichtens.

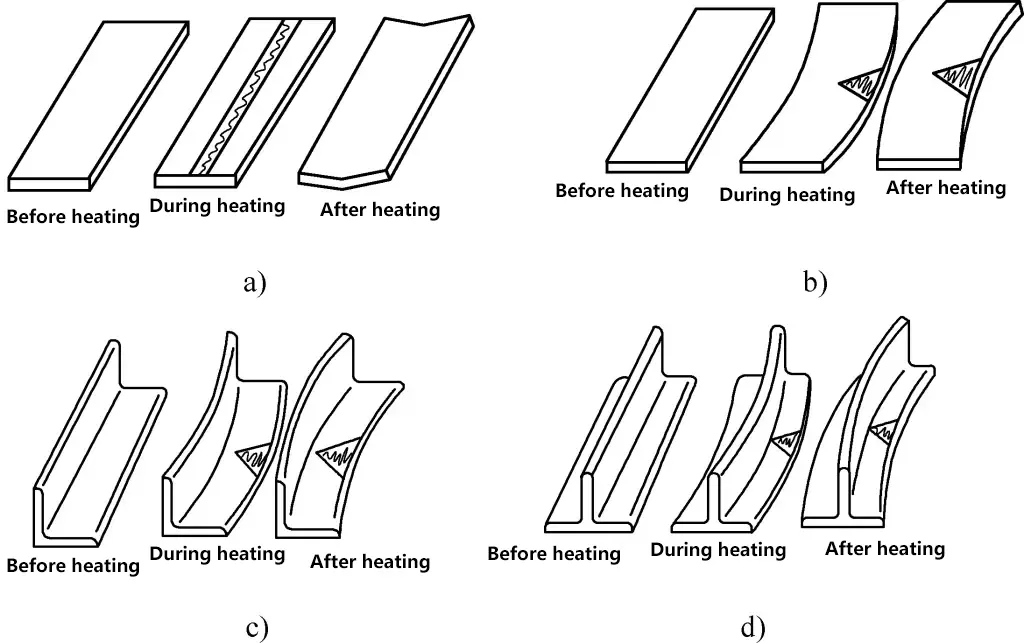

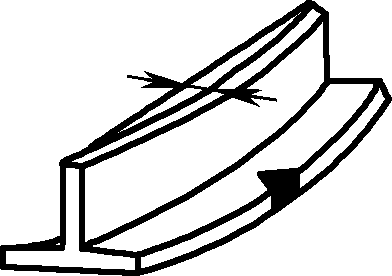

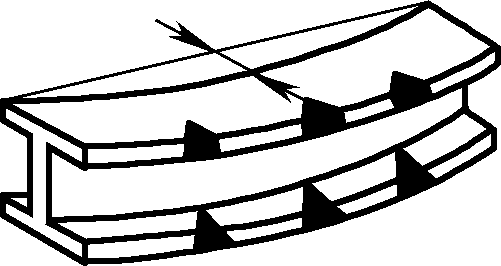

Abbildung 1 zeigt die Verformung von Stahlblech, Winkelstahl und T-Stahl während und nach dem Erhitzen. Das Dreieck in Abbildung 1 stellt den Erwärmungsbereich dar. Da sich die Metallfasern im erwärmten Bereich beim Abkühlen zusammenziehen, biegt sich der Formstahl in Richtung der Erwärmungsseite.

a), b) Stahlplatte

c) Winkeleisen

d) T-förmiger Stahl

Beim Flammrichten muss die durch die Erwärmung verursachte Verformung in die entgegengesetzte Richtung der ursprünglichen Verformung gehen, um diese auszugleichen und zu korrigieren. Die Wärmequelle für das Flammrichten ist in der Regel die Acetylen-Sauerstoff-Flamme, da sie eine hohe Temperatur und eine schnelle Erwärmungsgeschwindigkeit aufweist.

I. Methoden des Flammrichtens

Das Flammrichten ist ein manueller Vorgang. Um bessere Richtergebnisse zu erzielen, müssen Heizort, -zeit und -temperatur der Flamme entsprechend dem Verformungszustand des Werkstücks gesteuert werden. Verschiedene Heizpositionen können Verformungen in verschiedenen Richtungen korrigieren. Die Heizposition sollte an dem Teil mit den längeren Metallfasern gewählt werden, d.h. an der Außenseite des Materials, wo die Biegeverformung auftritt.

Außerdem hat die Form des Heizbereichs auf dem erwärmten Werkstück einen erheblichen Einfluss auf die Korrekturrichtung und das Ausmaß der Verformung. Die Richtung mit der größten Faserlängendifferenz, die durch den Heizbereich verläuft, ist die Richtung mit der größten Biegeverformung des Werkstücks. Das Ausmaß der Verformung ist proportional zu dem Längenunterschied, der durch die Heizzone verläuft. Durch die Verwendung von Flammen mit unterschiedlichen Wärmestufen können unterschiedliche Korrekturmöglichkeiten erzielt werden.

Wenn die Flammenwärme nicht ausreicht, verlängert sich die Erhitzungszeit, wodurch sich die erhitzte Fläche vergrößert und der Verformungsunterschied zwischen parallelen Fasern verringert wird, was eine Abflachung der Verformung erschwert. Je schneller und konzentrierter die Erwärmung ist, desto stärker ist die Korrekturfähigkeit und desto größer ist die Korrekturverformung.

Für das Flammrichten von kohlenstoffarmem Stahl und gewöhnlichem niedrig legiertem Stahl wird üblicherweise eine Heiztemperatur von 600-800℃ verwendet. Im Allgemeinen sollte die Heiztemperatur 850℃ nicht überschreiten, um eine Überhitzung des Metalls zu vermeiden. Allerdings sollte die Heiztemperatur auch nicht zu niedrig sein, da dies zu einer schlechten Korrekturleistung führen würde. Die Erhitzungstemperatur kann grob anhand der Farbe der Stahloberfläche bei der Erhitzung in der Produktion beurteilt werden, wobei die Genauigkeit von der Erfahrung abhängt, wie in Tabelle 1 dargestellt.

Tabelle 1 Farbe der Stahloberfläche und entsprechende Temperatur (im Dunkeln beobachtet)

| Farbe | Temperatur/℃ |

| Tiefes Braun-Rot | 550~580 |

| Braun-rot | 580~650 |

| Dunkel kirschrot | 650~730 |

| Tief kirschrot | 730~770 |

| Kirschenrot | 770~800 |

| Hell kirschrot | 800~830 |

| Leuchtend kirschrot | 830~900 |

| Orange-gelb | 900~1050 |

| Dunkelgelb | 1050~1150 |

| Helles Gelb | 1150~1250 |

| Weiß-gelb | 1250~1300 |

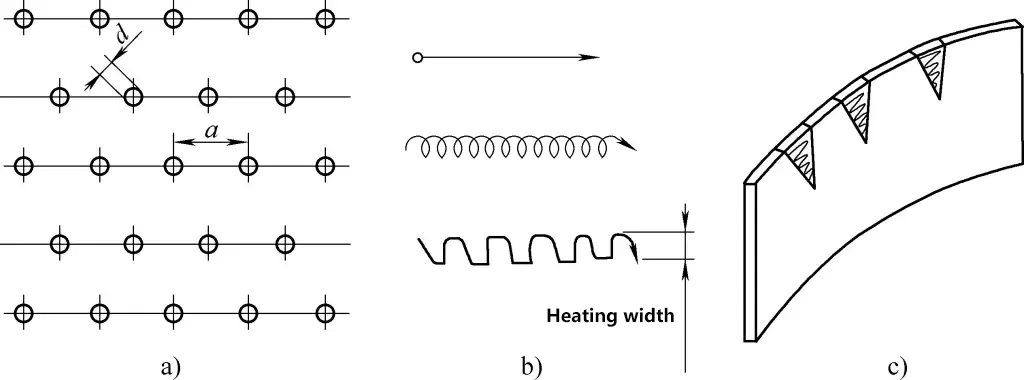

Es gibt drei Arten der Erwärmung der Oberfläche von verformten Werkstücken: Punkt-, Linien- und Dreieckserwärmung.

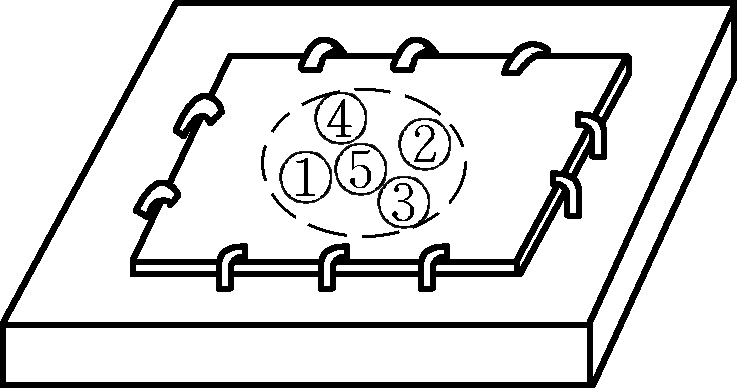

Bei der punktuellen Erwärmung wird ein Bereich mit einem bestimmten Durchmesser in einem kreisförmigen Punkt erwärmt. Die Form und die Anzahl der Hotspots werden auf der Grundlage des Verformungszustands des Stahls bestimmt. Bei der Mehrpunkt-Erwärmung wird in der Regel ein Pflaumenblütenmuster verwendet (siehe Abbildung 2a), und der Durchmesser d jedes Punktes sollte bei dicken Blechen entsprechend größer und bei dünnen Blechen entsprechend kleiner sein, im Allgemeinen nicht unter 15 mm.

a) Punktuelle Erwärmung

b) Leitungsheizung

c) Dreieckige Heizung

Je größer die Verformung, desto kleiner sollte der Abstand a zwischen den Punkten sein, im Allgemeinen 50-100 mm.

Wenn sich die Flamme während der Erwärmung in gerader Linie bewegt oder gleichzeitig in einer bestimmten seitlichen Richtung in der Breite schwingt, spricht man von Linienerwärmung. Es gibt drei Arten: die Durchlauferwärmung, die Kettenerwärmung und die Banderwärmung (siehe Abbildung 2b). Die Querschwindung der Erwärmungslinie ist im Allgemeinen größer als die Längsschwindung, und die Schwindung nimmt mit zunehmender Breite der Erwärmungslinie zu, wobei die Breite der Erwärmungslinie im Allgemeinen das 0,5- bis 2-fache der Dicke des Stahls beträgt. Die Linienerwärmung wird in der Regel für Strukturen mit erheblichen Verformungen verwendet.

Wenn die Heizfläche dreieckig ist, spricht man von Dreieckserwärmung (siehe Abbildung 2c). Da die Heizfläche groß ist, ist auch der Schrumpfungsbetrag groß, und aufgrund der ungleichmäßigen Heizbreite entlang der Höhenrichtung des Dreiecks ist auch der Schrumpfungsbetrag ungleichmäßig, was zu einer großen Biegeverformungskorrektur führt, die häufig zur Korrektur der Biegeverformung von starren und stark verformten Bauteilen verwendet wird.

Tabelle 2 zeigt die Verfahren für das Acetylenflammrichten gängiger Stahlwerkstoffe.

Tabelle 2 Acetylenflammrichtverfahren für gängige Stahlwerkstoffe

| Leeres Material | Ursprüngliche Verformung | Heizverfahren | Skizze | Erläuterung |

| Dünnes Stahlblech (nicht mehr als 8 mm dick) | Zentrale Ausbuchtung | Weichenheizung |  | Mit der Wölbung nach oben mit einem Kamaten einspannen. Der Abstand zwischen den Heizpunkten beträgt 50-100 mm; bei größeren Verformungen ist ein kleinerer Wert zu wählen.Durchmesser der Heizpunkte ≥ 15 mm, maximale Blechdicke. Wenn der Verformungsbereich groß ist, sind mehr Heizpunkte zu wählen. Siehe Abbildung für die Erwärmungssequenz, ergänzt durch Hämmern. |

| Lineare Heizung |  | Klemmen Sie den gewölbten Teil mit der Oberseite nach oben auf die Plattform. Der Verlauf der Heizlinie umfasst drei Typen: gerade Linie, Wellenlinie und Spirallinie. Die beiden letzteren haben eine Breite von (0,5~2) mal der Blechdicke. Die Längsschrumpfung entlang der Heizlinie ist geringer als die Querschrumpfung. Wenn eine große Verformung vorliegt, können Sie die Linienbreite erhöhen und den Linienabstand verringern. | ||

| Eine Seite ist gewellt | Lineare Heizung |  | Mit dem gewölbten Teil nach oben drei Seiten einspannen, die nicht verformt sind, zuerst beide Seiten des gewölbten Teils erwärmen, dann zum gewölbten Teil hin umschließen und die Erwärmung gegebenenfalls wiederholen. | |

| Dickes Stahlblech | Gewölbte Biegung | Lineare Heizung |  | Auf die Plattform legen, den obersten Teil auf 600~800°C erhitzen, die Erhitzungstiefe sollte 1/3 der Blechdicke nicht überschreiten, bei Bedarf kann die Erhitzung wiederholt werden. |

| Stahlrohr | Biegen | Punktuelle Heizung |  | Erhitzen Sie die konvexe Oberfläche (eine oder mehrere Reihen von Punkten), indem Sie schnell von Punkt zu Punkt gehen und Reihe für Reihe erhitzen. |

| T-förmiger Stahl | Seitliches Biegen | Dreiecksheizung |  | Erhitzen Sie den gewölbten Teil der horizontalen Platte |

| Erhitzen Sie den gewölbten Teil der vertikalen Platte | |||

| Winkeleisen | Externes Biegen | Dreiecksheizung |  | Erhitzen Sie den angehobenen Teil |

| I-Träger | Seitliches Biegen | Dreiecksheizung |  | Erhitzen Sie den angehobenen Teil |

| Kanalstahl | Lokale Seitenverbiegung | Lineare Heizung |  | Zwei Schweißbrenner führen gleichzeitig eine wellenförmige Erwärmung durch |

| Stahlzylinder | Die lokale Krümmung ist zu groß | Lineare Heizung |  | Wärme entlang der Stromleitung |

| Lokale Krümmung ist zu gering |  |

II. Vorsichtsmaßnahmen beim Flammrichten

Achten Sie beim Richten der Flamme auf die folgenden Punkte:

1) Die Erhitzungsgeschwindigkeit sollte schnell sein, die Hitze sollte konzentriert sein und der erhitzte Bereich außerhalb der Heizzone sollte minimiert werden, wodurch der Richteffekt verbessert und eine größere Menge an lokaler Schrumpfung erreicht werden kann.

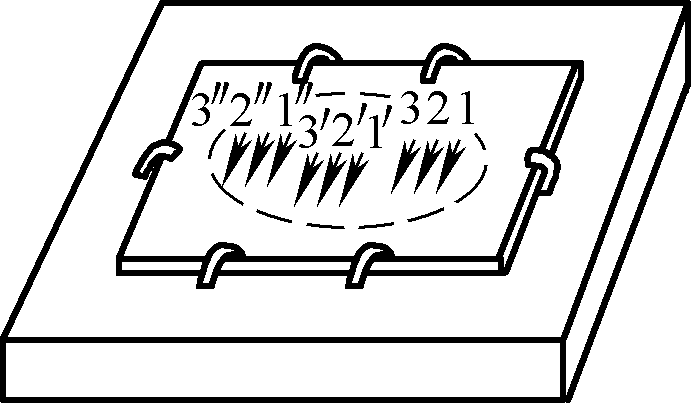

Bei der Korrektur eines großen Verformungsbereichs dürfen sich die Heizbereiche nicht überschneiden, da sonst das Material des Werkstücks beschädigt wird, unabhängig davon, ob mehrere Punkte oder mehrere Heizlinien verwendet werden. Vor der Korrektur sollten die Punkte und Linien für die Erwärmung und ihre Richtungen je nach Größe und Grad der Verformung markiert werden. In einer Charge der Erwärmung sollten alle Punkte und Linien gleichmäßig verteilt, symmetrisch und versetzt sein.

Der gesamte Erhitzungsprozess muss in Chargen durchgeführt werden. Wenn eine Charge die Anforderungen an das Richten erfüllt, ist kein weiteres Erhitzen erforderlich. Ungeplante Richtvorgänge sind verboten, da sie die Wirkung des Richtens sicherstellen und eine Überlappung der erhitzten Bereiche vermeiden können.

Die Vorwärts- und Rückwärtsreihenfolge der Heizpunkte und -linien in jedem Los muss vom Rand des Verformungsbereichs ausgehen. Eine übermäßige konzentrierte Erwärmung in der Mitte des Verformungsbereichs ist verboten, da dies zu einer übermäßigen Verformung in diesem Bereich führt und das anschließende Richten aufgrund der Materialeigenschaften dieses Bereichs erschwert.

2) In der praktischen Korrekturarbeit ist es üblich, den erhitzten Bereich nach dem Erhitzen schnell mit Wasser abzukühlen, um die Metallschrumpfung zu beschleunigen und die Korrektureffizienz zu verbessern. Im Vergleich zum reinen Flammrichten kann der Wirkungsgrad mehr als verdreifacht werden. Diese Methode wird als Wasser- und Feuerrichtverfahren bezeichnet.

Die Methode des Wasser- und Feuerrichtens unterliegt gewissen Einschränkungen. Beim Richten von kohlenstoffarmen Stahlblechen mit einer Dicke von 2 mm sollte die Erhitzungstemperatur im Allgemeinen 600 °C nicht überschreiten und der Abstand zwischen Wasser und Feuer sollte geringer sein.

Bei der Korrektur von Stahlblechen mit einer Dicke von 4 bis 6 mm sollte die Heiztemperatur 600 bis 800 °C betragen, und der Abstand zwischen Wasser und Feuer sollte 25 bis 30 mm betragen. Bei der Korrektur von Stahlblechen, die dicker als 8 mm sind, wird die Wasserkühlung im Allgemeinen nicht in Betracht gezogen, da die Wasserkühlung große Spannungen verursacht. Bei Stahlblechen mit Härtungstendenz (wie z.B. gewöhnliche niedrig legierte Stahlbleche) sollte der Abstand zwischen Wasser und Feuer größer sein.

Bei Werkstoffen mit hoher Härtungstendenz (z. B. mittel- und hochgekohlte Stähle oder legierte Stähle) können keine Brandkorrekturverfahren mit Wasser angewandt werden, sondern nur eine gewisse Luftkühlung zur Verbesserung der Verformung. Beim Biegen und Korrigieren von Stahlblechen sollte die Erwärmungstiefe innerhalb von 1/4 bis 1/3 der Blechdicke liegen und nicht zu tief sein, da sonst die Wirkung der Flammenkorrektur stark beeinträchtigt wird.

Obwohl die Flammenkorrektur eine Methode mit bedeutenden Korrektureffekten ist, ist sie immer noch relativ unzureichend bei der Kontrolle der Verformungsbeträge, insbesondere bei Werkstücken, die besonders empfindlich auf die Flammenkorrektur reagieren, wie z. B. die Richtkorrektur von schlanken Teilen und die Abflachungskorrektur von dünnen Blechen.

Für die Korrektur solcher Werkstücke mit großen Verformungsbeträgen kann die Flammkorrektur daher nur als grobe Korrekturmethode eingesetzt werden, ergänzt durch eine anschließende mechanische Korrektur; für die Korrektur solcher Werkstücke mit kleinen Verformungsbeträgen und hohen Anforderungen sollte die Flammkorrektur nicht eingesetzt werden (ist verboten), da sie sonst zu neuen oder noch größeren Verformungen führt.

3) Um die Schrumpfung der Heizfläche zu beschleunigen, wird manchmal zusätzlich gehämmert, aber nur mit einem Holz- oder Kupferhammer, nicht mit einem Eisenhammer.