I. Einführung in die Planer

Zu den Hobelmaschinen gehören vor allem Doppelkopf- und Portalhobelmaschinen, wobei die Doppelkopfhobelmaschinen am häufigsten verwendet werden. Die maximale Hobellänge einer Bullhead-Hobelmaschine beträgt im Allgemeinen nicht mehr als 1000 mm und eignet sich für die Bearbeitung mittlerer und kleiner Teile. Die Portalhobelmaschine wird aufgrund ihrer hohen Steifigkeit und der Fähigkeit ihres Werkzeughalters, gleichzeitig zu arbeiten, hauptsächlich für die Bearbeitung großer Teile oder mehrerer mittlerer und kleiner Teile zur gleichen Zeit verwendet.

1. Zusammensetzung der Bullhead-Hobelmaschine

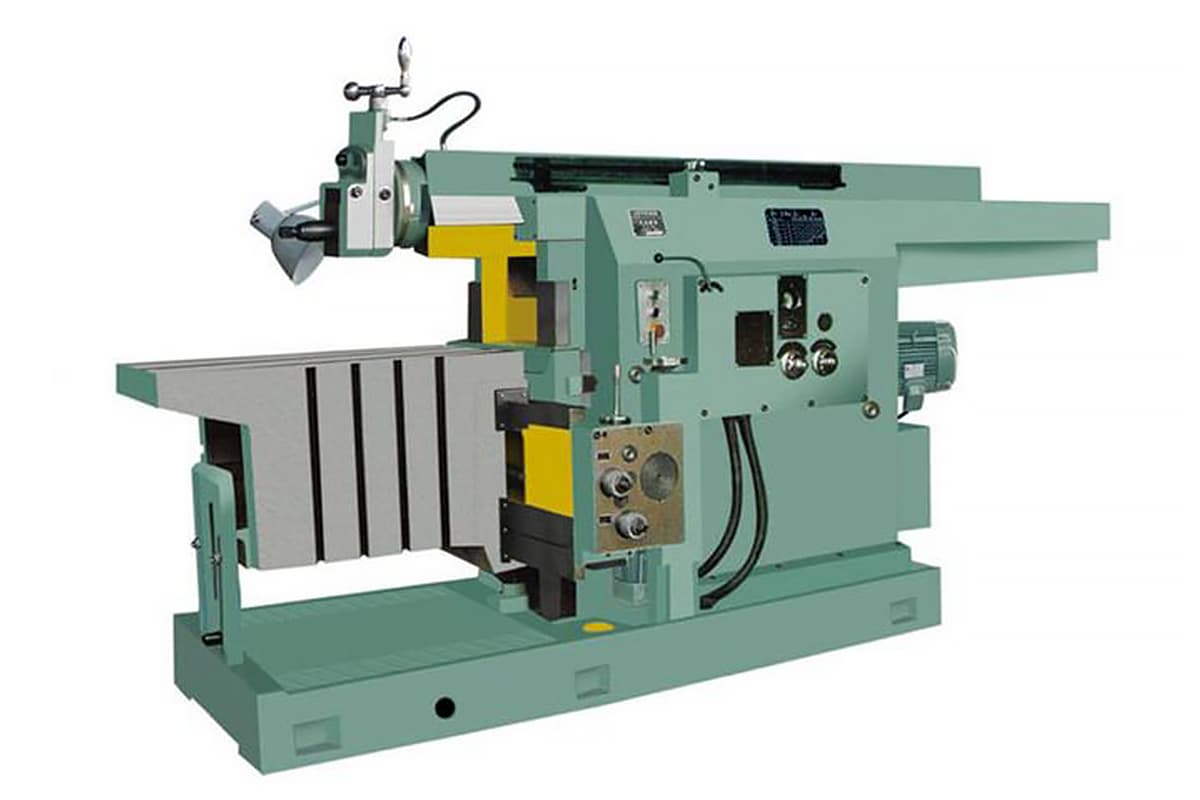

Abbildung 1 zeigt das Erscheinungsbild der Bullhead-Hobelmaschine B6065. Bei dem Modell B6065 steht B für den Kategoriecode von Werkzeugmaschinen, der auf eine Hobelmaschine hinweist, ausgesprochen als "Hobel"; 6 und 0 stehen für den Gruppen- bzw. Seriencode der Werkzeugmaschine, der auf eine Stierkopfhobelmaschine hinweist; 65 steht für 1/10 der maximalen Hobellänge, d. h. die maximale Hobellänge beträgt 650 mm.

1-Arbeitstisch

2-Werkzeug-Halter

3-Schlitten

4-Bett

5-Schwungstangen-Mechanismus

6-Gang-Schaltmechanismus

7-Feed-Mechanismus

8-Querbalken

(1) Bett

Das Bett dient zur Aufnahme und Verbindung verschiedener Teile der Hobelmaschine. Die horizontale Führungsschiene an der Oberseite ermöglicht es dem Schlitten, den Werkzeughalter für eine lineare Hin- und Herbewegung anzutreiben, und die vertikale Führungsschiene an der Seite ermöglicht es der Traverse, den Arbeitstisch anzuheben. Das Innere des Bettes verfügt über einen Mechanismus zur Änderung der Hauptbewegungsgeschwindigkeit und einen Mechanismus für die Schwenkstange.

(2) Dia

Der Schlitten treibt den Werkzeughalter an, um eine lineare Hin- und Herbewegung entlang der horizontalen Führungsschiene des Bettes auszuführen. Die Geschwindigkeit, die Länge und die Position der linearen Hin- und Herbewegung des Schlittens können je nach Bearbeitungsbedarf eingestellt werden.

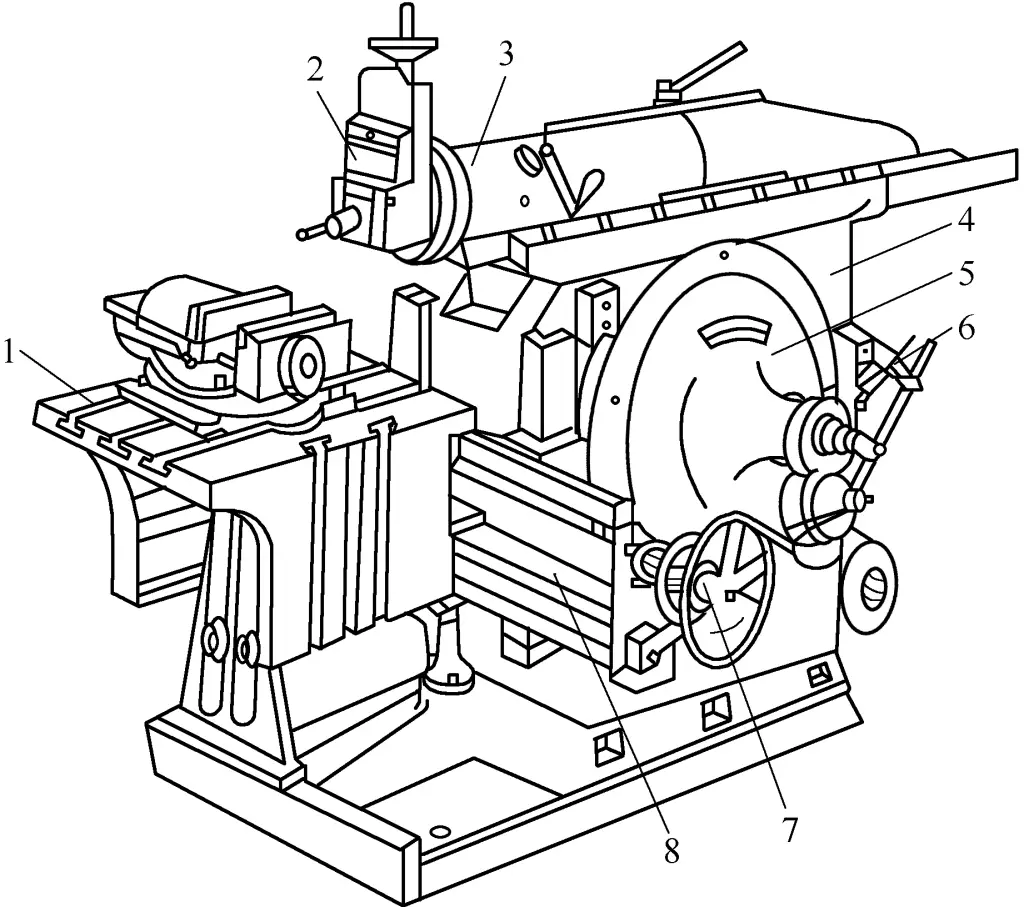

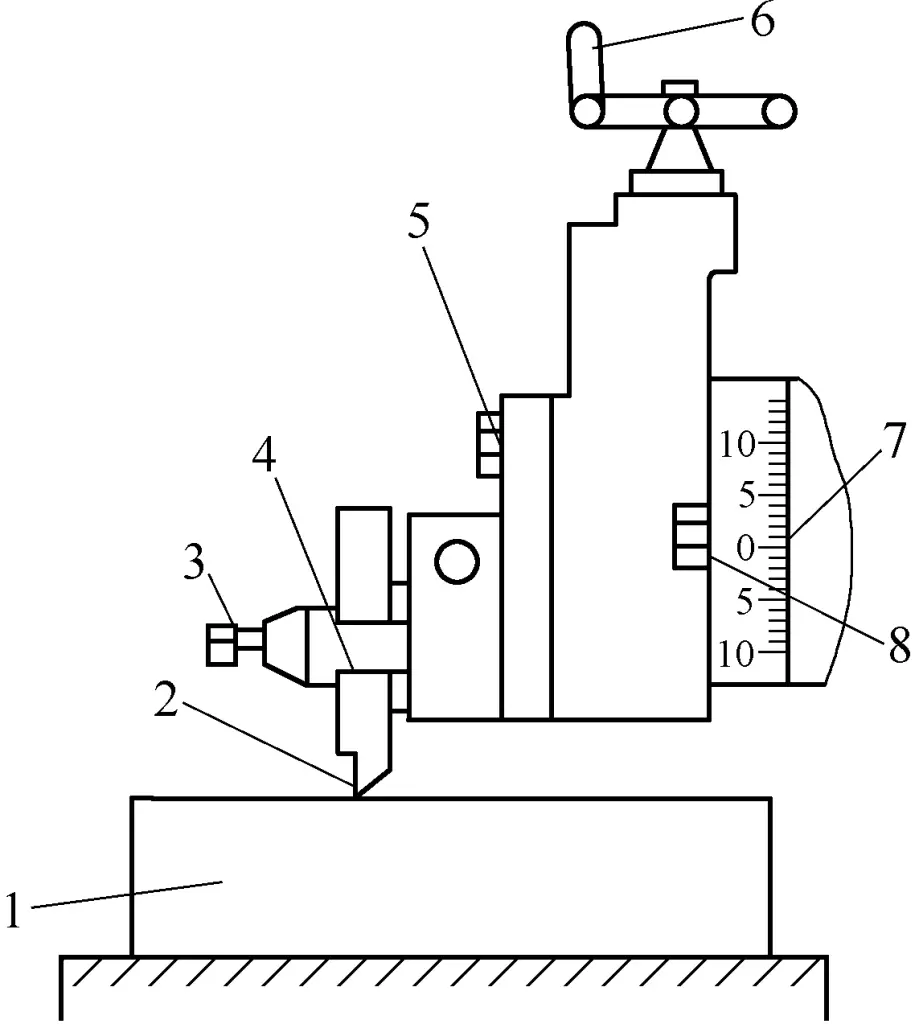

(3) Werkzeughalter

Der Werkzeughalter wird zum Einspannen des Hobelwerkzeugs verwendet; sein Aufbau ist in Abbildung 2 dargestellt. Durch Drehen des Werkzeughaltergriffs 5 bewegt die Gleitplatte 4 das Hobelwerkzeug entlang der Führungsschiene auf der Skalenscheibe 7 auf und ab, um den Rückschnitt einzustellen oder eine Vorschubbewegung bei der Bearbeitung einer vertikalen Fläche auszuführen.

1-Messer-Klemme

2-Hebeklingenplatte

3-Werkzeug-Posten

4-Schlitten

5-Griff

6-Skalen-Ring

7-Skala-Zifferblatt

8-Stift-Schaft

Lösen Sie die Mutter an der Skalenscheibe 7, drehen Sie die Skalenscheibe in einen bestimmten Winkel, so dass der Werkzeughalter diagonal zugeführt werden kann, um eine schräge Fläche zu bearbeiten. Die Werkzeugsäule 3 ist auf dem Schlitten 4 montiert. Die Hubmesserplatte 2 kann um den Stift am Werkzeugpfosten angehoben werden, so dass das Hobelmesser beim Rückhub die bereits bearbeitete Oberfläche des Werkstücks verlässt und die Reibung zwischen dem Werkzeug und dem Werkstück verringert wird.

(4) Werkbank

Die Werkbank dient zur Montage von Teilen, die entlang des Balkens nach oben und unten verstellt oder horizontal entlang der Balkenführung bewegt werden können, oder zur Durchführung von intermittierenden Vorschubbewegungen.

2. Das Übertragungssystem der Bullhead-Hobelmaschine

Das Getriebesystem der Bullhead-Hobelmaschine des Typs B6065 besteht hauptsächlich aus einem Schwingstangenmechanismus und einem Ratschenmechanismus.

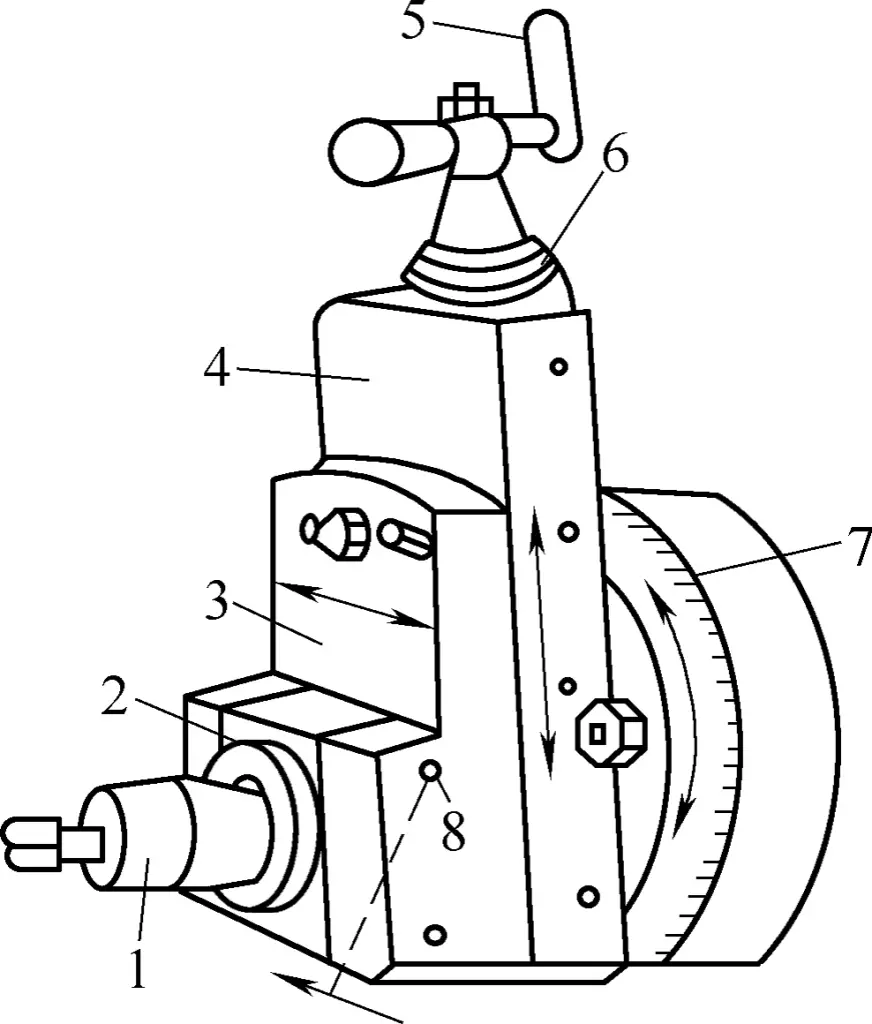

(1) Mechanismus der Schwenkstange

Seine Funktion besteht darin, die vom Motor übertragene Drehbewegung in eine lineare Hin- und Herbewegung des Schlittens umzuwandeln; sein Aufbau ist in Abbildung 3 dargestellt. Das obere Ende der Schwingstange 7 ist mit der Mutter 2 im Inneren des Schlittenblocks verbunden, das untere Ende mit dem Bügel 5. Der Exzenterschieber 6 am Schwenkstangengetriebe 3 ist mit dem Führungsschlitz der Schwenkstange 7 verbunden.

1-Schraube

2-Mutter

3-Schwingen-Stangengetriebe

4-Kleines Getriebe

5-Klammer

6-Exzenter-Schieber

7-Schwingen-Stab

Wenn das Schwingstangengetriebe 3 durch das kleine Zahnrad 4 gedreht wird, bewegt sich der exzentrische Schieber im Führungsschlitz der Schwingstange 7 auf und ab, wodurch die Schwingstange 7 nach links und rechts um die Mitte der Halterung 5 schwingt, so dass der Gleitblock eine hin- und hergehende lineare Bewegung ausführt. Bei einer Umdrehung des Schwingstangengetriebes treibt der Gleitblock das Hobelmesser zu einer einmaligen Hin- und Herbewegung an.

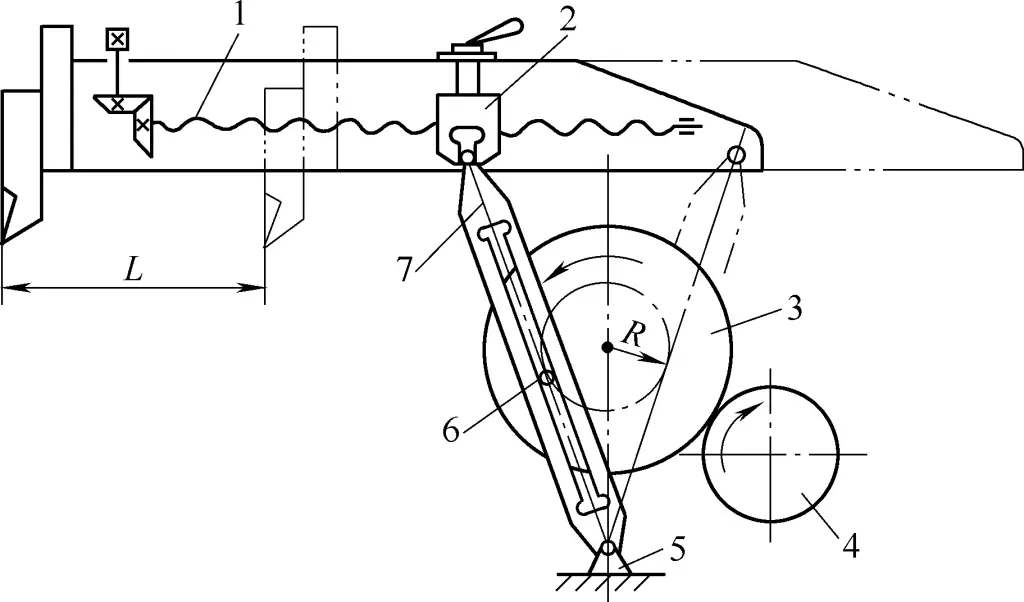

(2) Ratschenmechanik

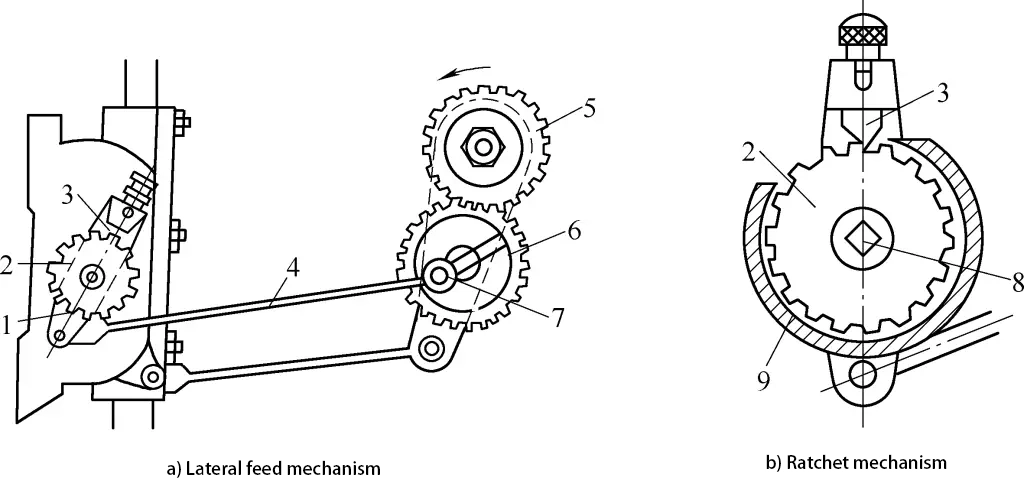

Die Funktion besteht darin, dass die Werkbank in dem Moment, in dem der Schlitten den Rückhub beendet und das Hobelmesser erneut in das Werkstück schneidet, einen intermittierenden seitlichen Vorschub ausführt, wobei der seitliche Vorschubmechanismus in Abbildung 4a und der Ratschenmechanismus in Abbildung 4b dargestellt sind.

1-Klinke-Halterung

2-Knarre

3-Klaue

4-Verbindungsstange

5, 6-Gang

7-Exzenterzapfen

8-Querschraube

9-Ratschen-Abdeckung

Das Zahnrad 5 und das Schwenkrad sind integriert. Wenn sich das Schwenkrad gegen den Uhrzeigersinn dreht, treibt das Zahnrad 5 das Zahnrad 6 an, so dass die Verbindungsstange 4 die Klaue 3 gegen den Uhrzeigersinn antreibt. Wenn die Klaue 3 gegen den Uhrzeigersinn schwingt, bewegt ihre vertikale Oberfläche mehrere Zähne der Sperrklinke 2, wodurch die Schraube 8 einen entsprechenden Winkel dreht, wodurch der Quervorschub des Arbeitstisches erreicht wird.

Wenn die Klinke jedoch im Uhrzeigersinn schwenkt, kann sie nur über die Zähne der Klinke gleiten, ohne die Klinke zu bewegen, so dass der Arbeitstisch stehen bleibt. Dadurch wird der intermittierende Quervorschub des Arbeitstisches erreicht.

3. Einstellen des Shapers

(1) Einstellung von Hublänge, Startposition und Geschwindigkeit des Schlittens

Beim Hobeln sollte die Länge des Schlittenhubs im Allgemeinen 30-40 mm länger sein als die Länge des zu hobelnden Teils. Die Länge des Schlittenhubs lässt sich durch Verändern des Exzenterabstands des Exzenterblocks am Schwenkgetriebe einstellen. Je größer der Exzenterabstand ist, desto größer ist der Schwenkwinkel der Schwenkstange und desto länger ist der Hub des Schlittens; umgekehrt ist er kürzer.

Lösen Sie den Feststellgriff im Inneren des Schlittens, drehen Sie die Schraube, um den Startpunkt des Schlittenhubs zu ändern, und bewegen Sie den Schlitten in die gewünschte Position. Wenn Sie die Geschwindigkeit des Schlittens einstellen, müssen Sie dies tun, nachdem die Maschine angehalten wurde, da sonst die Zahnräder beschädigt werden. Die Geschwindigkeit der Fräse kann durch Verändern der Position des Verstellgetriebes über den Übertragungsmechanismus 6 geändert werden (Abbildung 1).

(2) Einstellung der Größe und der Richtung des Quertransportes des Arbeitstisches

Die Vorschubbewegung des Arbeitstisches muss den Anforderungen einer intermittierenden Bewegung entsprechen und mit dem Arbeitshub des Schlittens koordiniert werden, d. h. am Ende des Rückhubs der Hobelmaschine bewegt sich der Arbeitstisch zusammen mit dem Werkstück um einen Vorschubbetrag quer. Die Vorschubbewegung der Hobelmaschine wird durch den Ratschenmechanismus erreicht.

Wie in Abbildung 4 dargestellt, ist der Klauenrahmen 1 lose auf der Schraubenwelle des Querträgers angebracht, und die Klinke ist mit der Schraubenwelle durch eine Passfeder verbunden. Die Größe des Quervorschubs des Arbeitstisches kann durch Verändern der Position der Ratschenabdeckung eingestellt werden, wodurch sich die effektive Anzahl der Zähne ändert, die die Klaue jedes Mal über die Ratsche bewegt. Wenn sich die Klaue über mehr Zähne der Klinke bewegt, ist der Vorschub groß, andernfalls ist er klein.

Darüber hinaus kann er auch durch Verändern des Exzenterabstands des Exzenterzapfens 7 eingestellt werden. Ein kleinerer Exzenterabstand bedeutet einen kleineren Schwenkwinkel des Klauenrahmens, weniger von der Klaue überfahrene Sperrzähne und einen kleineren Vorschubbetrag; umgekehrt ist der Vorschubbetrag größer. Wenn die Klaue angehoben und um 180° gedreht wird, kann der Arbeitstisch in die entgegengesetzte Richtung zugestellt werden. Wenn die Klaue angehoben und um 90° gedreht wird, wird die Sperrklinke von der Klaue gelöst, so dass zu diesem Zeitpunkt ein manueller Vorschub möglich ist.

II. Hobelwerkzeug

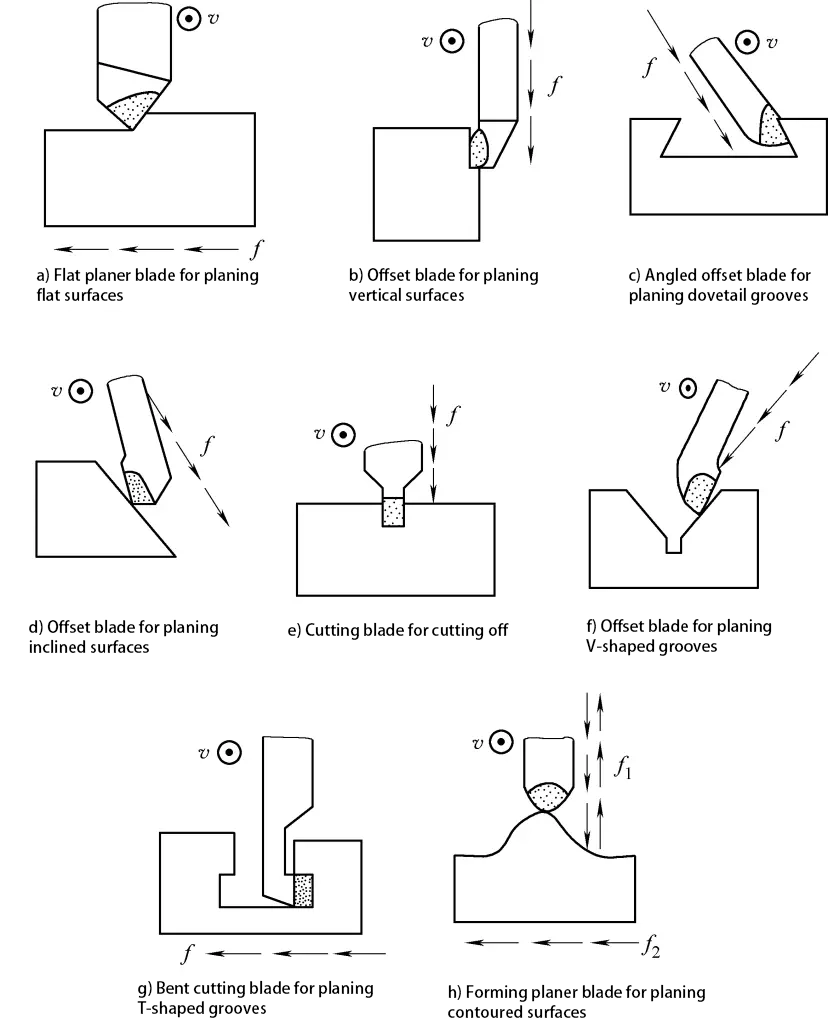

1. Arten und Anwendungen von Hobelwerkzeugen

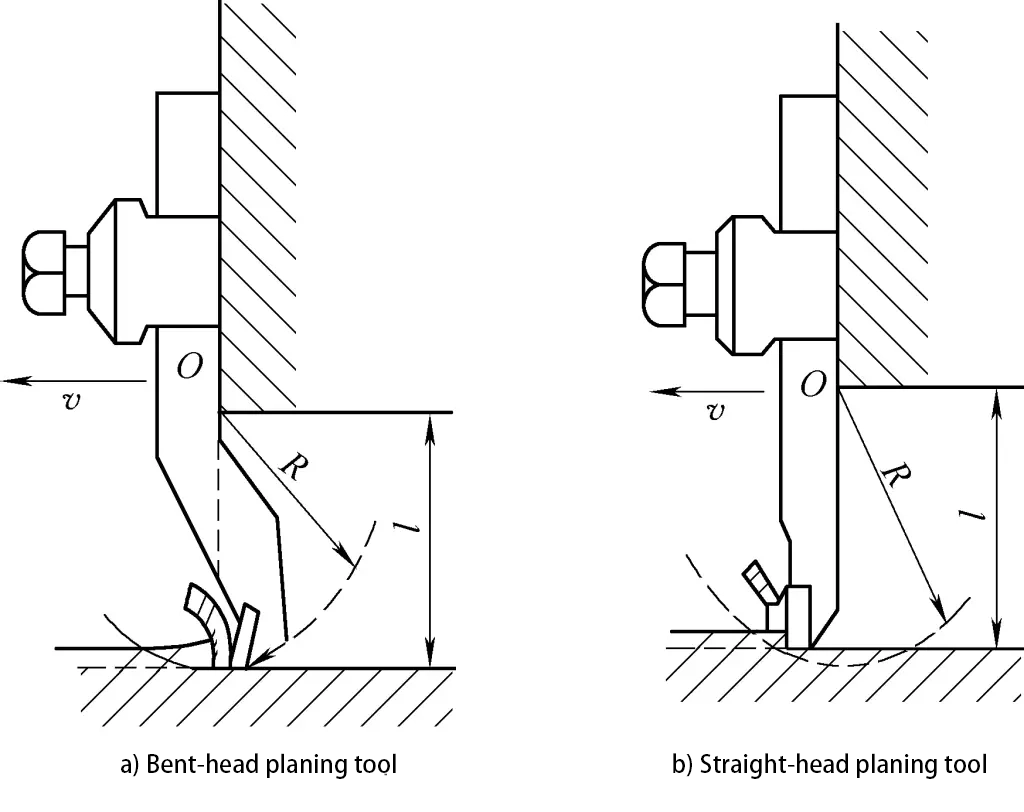

Die geometrische Form des Hobelwerkzeugs ähnelt der eines Drehmeißels, aber die Querschnittsfläche des Werkzeugschafts ist 1,25~1,5 mal so groß wie die eines Drehmeißels, um größeren Stoßkräften standzuhalten. Der vordere Winkel des Hobelwerkzeugs ist etwas kleiner als der eines Drehmeißels, und ein größerer negativer Spanwinkel wird verwendet, um die Festigkeit des Werkzeugkopfs zu erhöhen. Ein bemerkenswertes Merkmal des Hobelwerkzeugs ist, dass der Werkzeugkopf oft gebogen ist.

Abbildung 5 zeigt einen Vergleich zwischen einem Hobelwerkzeug mit gebogenem Kopf und einem Hobelwerkzeug mit geradem Kopf. Der Zweck der Herstellung eines gebogenen Kopfes besteht darin, dass der Werkzeugkopf um den Punkt O zurück und nach oben springen kann, wenn das Werkzeug auf eine harte Stelle auf der Oberfläche des Werkstücks trifft, wodurch die Schneide die Oberfläche des Werkstücks verlässt und verhindert wird, dass sie in die bereits bearbeitete Oberfläche eindringt oder die Schneide beschädigt. Daher sind Hobelwerkzeuge mit gebogenem Kopf weiter verbreitet als solche mit geradem Kopf.

Form und Art der Hobelwerkzeuge richten sich nach der Form der zu bearbeitenden Fläche. Flache Hobelwerkzeuge werden für die Bearbeitung von horizontalen Flächen verwendet; Seitenwerkzeuge für vertikale Flächen, Stufenflächen und geneigte Flächen; Winkelseitenwerkzeuge für Winkel und Schwalbenschwanznuten; Schneidwerkzeuge zum Schneiden oder Nuten; Innenlochwerkzeuge für die Bearbeitung von Innenflächen (z. B. Innennuten); gebogene Schneidwerkzeuge für die Bearbeitung von T-Nuten und Seitennuten; Formwerkzeuge für die Bearbeitung von geformten Flächen.

2. Einbau von Hobelwerkzeugen

Wie in Abbildung 6 gezeigt, muss beim Einbau des Hobelwerkzeugs der Drehtisch auf die Nulllinie ausgerichtet werden, um den Rückschnittbetrag genau zu kontrollieren. Der Werkzeugkopf sollte nicht zu weit herausragen, um Vibrationen und Brüche zu vermeiden. Die überstehende Länge eines Hobelwerkzeugs mit geradem Kopf beträgt in der Regel das 1,5~2-fache der Dicke des Werkzeugschafts, und die überstehende Länge eines Hobelwerkzeugs mit gebogenem Kopf kann etwas länger sein, solange der gebogene Teil nicht den Werkzeughalter berührt.

1-Arbeitsstück

2 - Der Werkzeugkopf sollte kurz herausragen

3-Werkzeug-Klemmschraube

4-Werkzeug-Klemme

5-Schraube des Werkzeughalters

6-Werkzeug-Postvorschubgriff

7-Den Drehteller auf die Nulllinie ausrichten

8-Drehtellerschraube

Beim Ein- und Ausbau des Werkzeugs sollte die Werkzeugspitze von der Oberfläche des Werkstücks ferngehalten werden, um Beschädigungen des Werkzeugs oder Kratzer auf der Oberfläche des Werkstücks zu vermeiden. Eine Hand muss das Hobelmesser halten, während die andere Hand einen Schraubenschlüssel benutzt und dabei Kraft von oben nach unten ausübt. Andernfalls kann die Hubplatte des Hobelmessers leicht angehoben werden, was zu Verletzungen führen oder die Finger einklemmen kann.

III. Hobelverfahrenstechnik

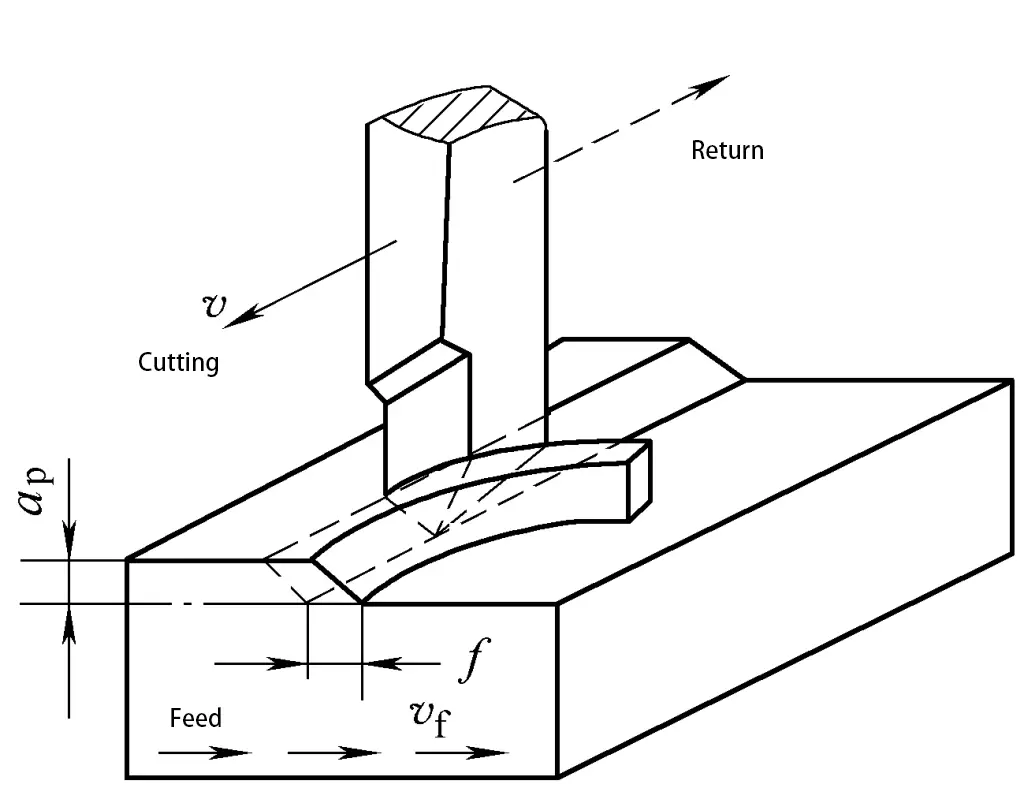

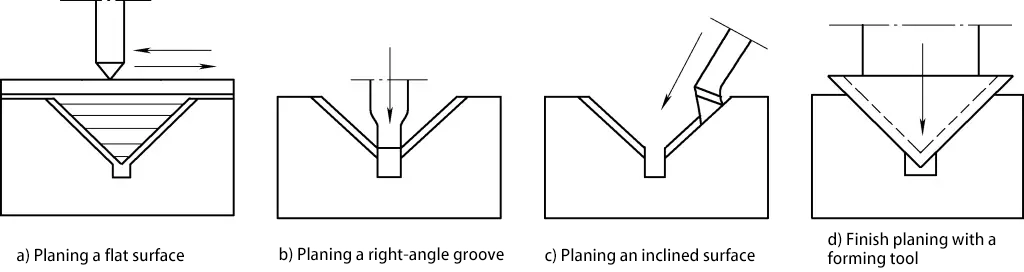

Bei der Bearbeitung auf einer Stoßmaschine ist die lineare Hin- und Herbewegung des Hobelmessers in Längsrichtung die Hauptbewegung, und das Werkstück bewegt sich seitlich intermittierend mit dem Arbeitstisch, wie in Abbildung 7 dargestellt.

1. Merkmale des Hobelns

(1) Generell geringere Produktivität

Das Hobeln ist ein diskontinuierlicher Zerspanungsprozess mit plötzlichen Änderungen der Schnittkraft beim Ein- und Austritt des Werkzeugs, was zu Stößen und Vibrationen führt und den Anstieg der Hobelgeschwindigkeit begrenzt.

Außerdem ist die tatsächliche Schnittlänge eines einschneidigen Hobelmessers begrenzt, und die Bearbeitung einer Fläche erfordert oft mehrere Hübe, wobei während des Rückhubs des Hobelmessers keine Arbeit geleistet wird. Aus diesen Gründen ist die Produktivität des Hobelns im Allgemeinen geringer als die des Fräsens, aber bei der Bearbeitung von schmalen und langen Flächen (z. B. Führungsflächen) und bei der mehrteiligen Bearbeitung mit mehreren Werkzeugen auf Portalhobelmaschinen kann die Produktivität höher sein als beim Fräsen.

(2) Gute Vielseitigkeit und Anpassungsfähigkeit beim Hobeln

Die Struktur der Hobelmaschine ist einfacher als die von Dreh- und Fräsmaschinen, was die Einstellung und den Betrieb erleichtert; die Form des Hobelmessers ist einfach und ähnelt der eines Drehwerkzeugs, und die Herstellung, das Schärfen und die Installation sind bequemer; im Allgemeinen sind keine Schneidflüssigkeit während des Hobelns erforderlich ist.

2. Umfang der Planungen

Die Maßtoleranz beim Hobeln beträgt im Allgemeinen IT9~IT8, und die Oberflächenrauhigkeit Der Ra-Wert beträgt 6,3~1,6μm. Bei Verwendung einer breiten Klinge zum Feinhobeln kann der Ra-Wert 1,6μm erreichen. Darüber hinaus kann durch das Hobeln auch eine gewisse Lagegenauigkeit gewährleistet werden, z. B. die Parallelität und Rechtwinkligkeit zwischen den Flächen.

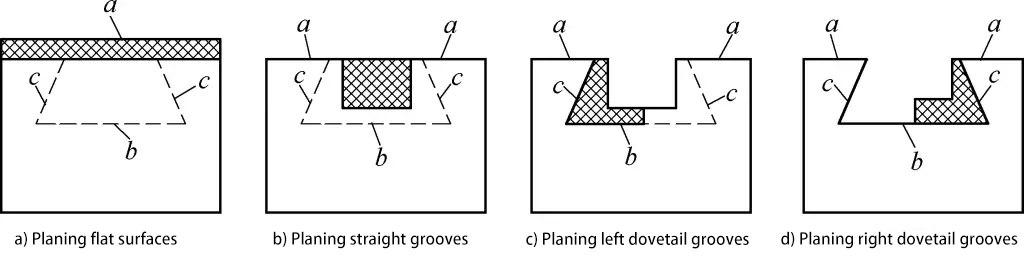

Hobeln wird häufig in der Einzelteil- und Kleinserienfertigung sowie bei Reparaturarbeiten eingesetzt. Das Hobeln wird hauptsächlich für die Bearbeitung verschiedener Ebenen (horizontale, vertikale und geneigte Flächen), verschiedener Nuten (gerade Nuten, T-Nuten, Schwalbenschwanznuten usw.) und Formflächen verwendet, wie in Abbildung 8 dargestellt.

3. Grundlegende Operationen des Hobelns

(1) Einbau des Werkstücks

Die Methode zum Aufspannen des Werkstücks auf der Hobelmaschine hängt von der Form und Größe des Werkstücks ab. Zu den üblichen Methoden gehören die Montage in einem Schraubstock, auf einem Arbeitstisch und mit einer speziellen Vorrichtung, ähnlich wie beim Fräsen.

(2) Hobeln horizontaler Flächen

- Setzen Sie das Werkzeug und das Werkstück richtig ein.

- Stellen Sie die Höhe des Arbeitstisches so ein, dass die Werkzeugspitze die Oberfläche des Werkstücks leicht berührt.

- Stellen Sie die Hublänge und die Ausgangsposition des Schlittens ein.

- Auf der Grundlage des Materials, der Form, der Größe und anderer Anforderungen an das Teil werden die Schneidparameter sinnvoll ausgewählt.

- Probeschnitt, zunächst manuell Probeschnitt. Nach dem Vorschub von 1~1,5 mm stoppen Sie die Maschine, messen die Abmessungen, passen den Rückschnittbetrag anhand der Ergebnisse an und fahren dann automatisch mit dem Hobeln fort. Wenn der Oberflächenrauhigkeitswert Ra des Werkstücks unter 6,3μm liegen muss, sollte zuerst grob gehobelt werden, gefolgt vom Feinhobeln. Beim Feinhobeln sollten der Rückschnitt und die Vorschubgeschwindigkeit geringer sein, und die Schnittgeschwindigkeit sollte entsprechend höher sein. Heben Sie außerdem während des Rückhubs des Hobelmessers die Messerhebeplatte am Werkzeughalter von Hand an, um das Werkzeug von der bearbeiteten Oberfläche fernzuhalten und die Qualität der Werkstückoberfläche zu gewährleisten.

- Inspektion. Nachdem das Teil fertig gehobelt ist, stoppen Sie die Maschine für die Inspektion, und das Teil kann entfernt werden, nachdem die Abmessungen und die Bearbeitungsgenauigkeit qualifiziert sind.

(3) Hobeln von vertikalen und geneigten Flächen

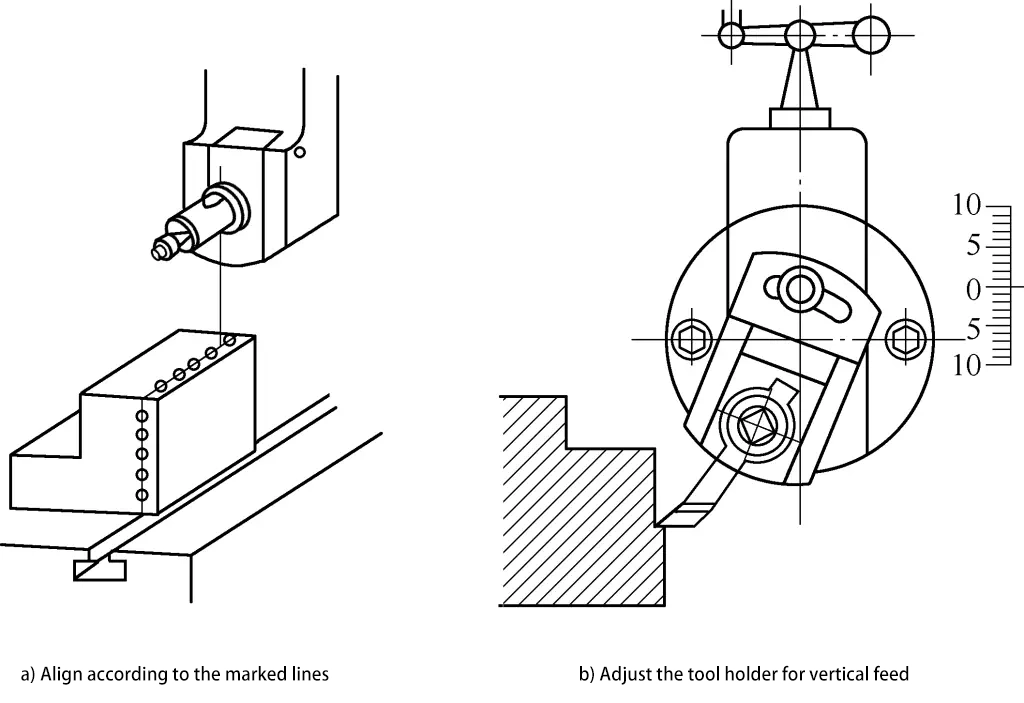

1) Die Methode zum Hobeln vertikaler Flächen ist in Abbildung 9 dargestellt. In diesem Fall wird ein gekröpftes Werkzeug verwendet, und die überstehende Länge des Werkzeugs ist größer als die Höhe der gesamten Hobelfläche. Der Drehtisch der Werkzeugsäule sollte auf die Nulllinie ausgerichtet werden, um das Hobelmesser vertikal zu bewegen.

Der Werkzeughalter muss um 10° bis 15° ausgelenkt werden, um das Hobelmesser beim Rückhub von der Oberfläche des Werkstücks abzuheben, wodurch der Werkzeugverschleiß verringert und Kratzer auf der bereits bearbeiteten Oberfläche vermieden werden. Die Methode der Bearbeitung von vertikalen und geneigten Flächen wird im Allgemeinen nur dann angewandt, wenn es nicht möglich oder unpraktisch ist, horizontale Flächen zu hobeln.

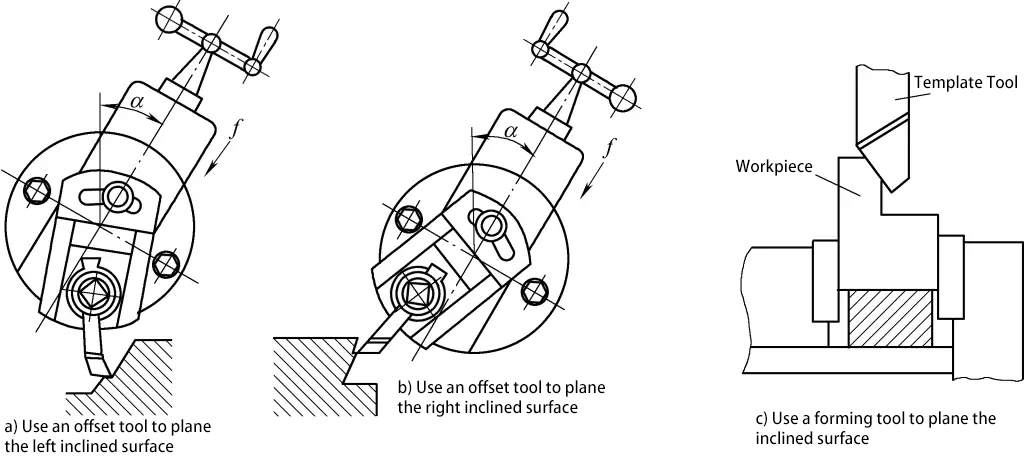

2) Das Hobeln einer geneigten Fläche ist im Grunde dasselbe wie das Hobeln einer vertikalen Fläche, mit dem Unterschied, dass der Revolver der Werkzeugsäule je nach der für das Werkstück erforderlichen geneigten Fläche in einem bestimmten Winkel gedreht werden muss, damit sich das Hobelmesser in Richtung der geneigten Fläche bewegt. Wie in Abbildung 10 dargestellt, wird beim Hobeln einer geneigten Fläche ein versetztes Messer oder ein schablonenförmiges Hobelmesser verwendet, wobei der Griff der Werkzeugsäule für den Vorschub gedreht wird, wodurch die linke oder rechte geneigte Fläche gehobelt werden kann.

(4) Hobelrillen

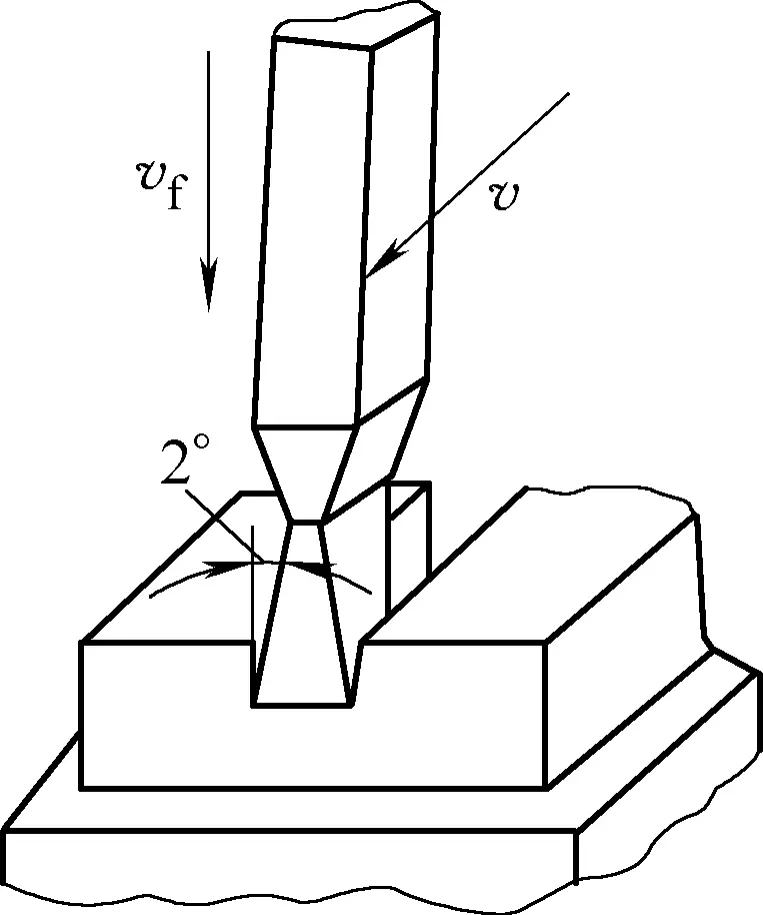

1) Das Hobeln gerader Nuten erfolgt mit einem Schneidwerkzeug durch vertikalen Vorschub, wie in Abbildung 11 dargestellt.

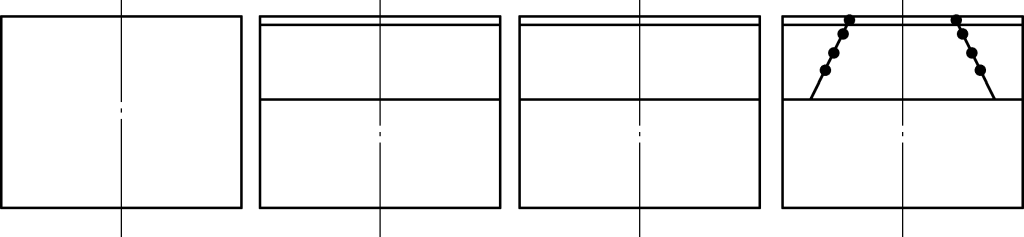

2) Die Methode zum Hobeln von V-förmigen Nuten ist in Abbildung 12 dargestellt. Zunächst wird die allgemeine Form der V-förmigen Nut mit der Methode des Hobelns einer ebenen Fläche grob herausgearbeitet, wie in Abbildung 12a gezeigt; dann wird ein Schneidwerkzeug verwendet, um die rechtwinklige Nut am Boden der V-förmigen Nut zu hobeln, wie in Abbildung 12b gezeigt; Als nächstes werden die beiden geneigten Flächen der V-förmigen Nut mit einem Offsetmesser gehobelt, wie in Abbildung 12c gezeigt; schließlich wird ein Formhobelmesser verwendet, um die in der Zeichnung geforderte Maßgenauigkeit und Oberflächenrauhigkeit zu erreichen, wie in Abbildung 12d gezeigt.

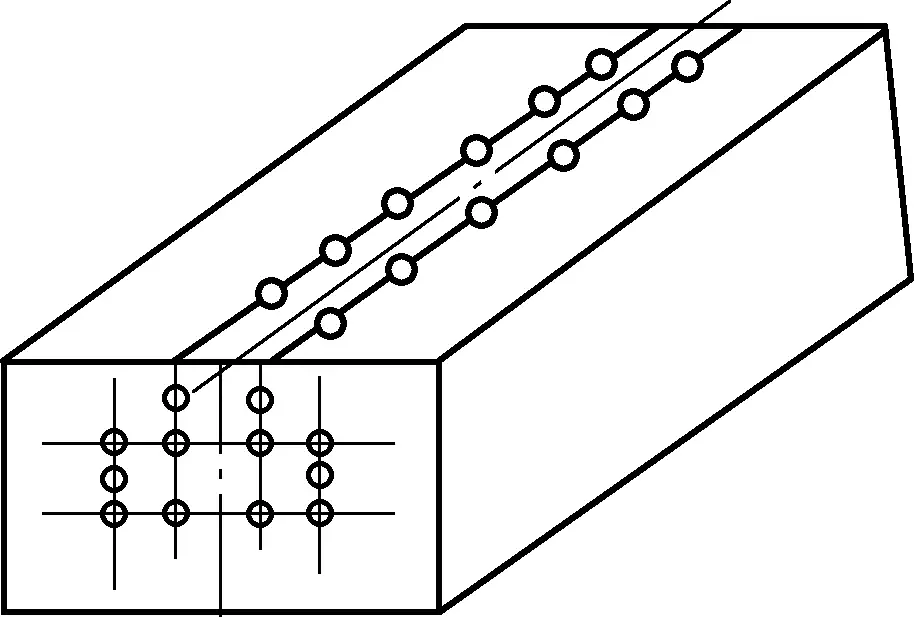

3) Beim Hobeln von T-förmigen Nuten sollten zunächst Bearbeitungslinien auf der Stirnseite und der Oberseite des Werkstücks gezeichnet werden, wie in Abbildung 13 dargestellt.

4) Das Hobeln von Schwalbenschwanznuten ähnelt dem Hobeln von T-förmigen Nuten, wobei die Bearbeitungslinien zunächst auf der Stirnseite und der Oberseite des Werkstücks gezeichnet werden, wie in Abbildung 14 gezeigt. Beim Hobeln der Seitenflächen ist jedoch ein abgewinkeltes Messer erforderlich, wie in Abbildung 10 gezeigt, und der Werkzeugrevolver muss in einen bestimmten Winkel gedreht werden. Die Schritte zum Hobeln von Schwalbenschwanznuten sind in Abbildung 15 dargestellt.

5) Hobeln von geformten Oberflächen. Beim Hobeln von geformten Oberflächen auf einer Hobelmaschine ist es üblich, zunächst Linien auf der Seite des Werkstücks zu markieren, dann das Hobelmesser für den vertikalen Vorschub zu bewegen und den Arbeitstisch für den horizontalen Vorschub entsprechend den Linien zu bewegen und so die geformte Oberfläche zu bearbeiten, wie in Abbildung 8h gezeigt. Für die Bearbeitung können auch geformte Hobelmesser verwendet werden, wobei die Kante des Hobelmessers an die Oberfläche des Werkstücks angepasst und in einem Arbeitsgang geformt wird.