Die Beherrschung verschiedener fortschrittlicher Zerspanungswerkzeuge, wie mechanisch eingespannte Wendeschneidplatten, beschichtete Werkzeuge, Diamantwerkzeuge, Werkzeuge aus kubischem Bornitrid und Keramikwerkzeuge, einschließlich ihrer Leistungen, Typen und Anwendungsbereiche, sowie Verbesserungsmethoden für Spiralbohrer und das Schärfen von Gruppenbohrern, gehört zu den wesentlichen Fähigkeiten, die Dreher besitzen müssen.

I. Indexierbare Drehwerkzeuge

Wendeschneidplatten-Drehwerkzeuge sind Werkzeuge, bei denen Wendeschneidplatten mit mehreren Schneiden und angemessenen geometrischen Parametern mechanisch auf einen Werkzeughalter (oder Werkzeugkörper) geklemmt werden. Im Vergleich zu gelöteten Drehwerkzeugen haben Wendeschneidplatten-Drehwerkzeuge folgende Vorteile.

(1) Der Einsatz hat eine bestimmte polygonale Form

Wenn die Schneidkante abgenutzt ist, muss die Wendeplatte nicht nachgeschliffen werden. Drehen Sie die Wendeschneidplatte einfach auf eine neue Schneidkante für den weiteren Einsatz und reduzieren Sie so die Zeit für den Werkzeugwechsel und das Nachschärfen.

(2) Der Einsatz ist nicht durch Hartlöten befestigt

Dadurch werden durch das Löten verursachte innere Spannungen und Risse vermieden, die ursprüngliche Schneidleistung des Einsatzmaterials voll genutzt und die Werkzeugstandzeit erhöht.

(3) Der Einsatz muss nicht nachgeschliffen werden.

Dies ist vorteilhaft für die Förderung der Anwendung beschichteter Materialien, die weitere Verbesserung Schneideleistung und die Lebensdauer der Werkzeuge.

(4) Die Spanbrechernut wird bei der Herstellung des Einsatzes geformt.

Die Rillenabmessungen sind stabil, der Spanbruch ist zuverlässig, was zur Sicherung der Bearbeitungsqualität beiträgt.

(5) Der Werkzeughalter oder Werkzeugkörper kann mehrfach verwendet werden

Dies spart Material für den Werkzeugkörper, erleichtert die Standardisierung der Werkzeuge und vereinfacht die Werkzeugverwaltung.

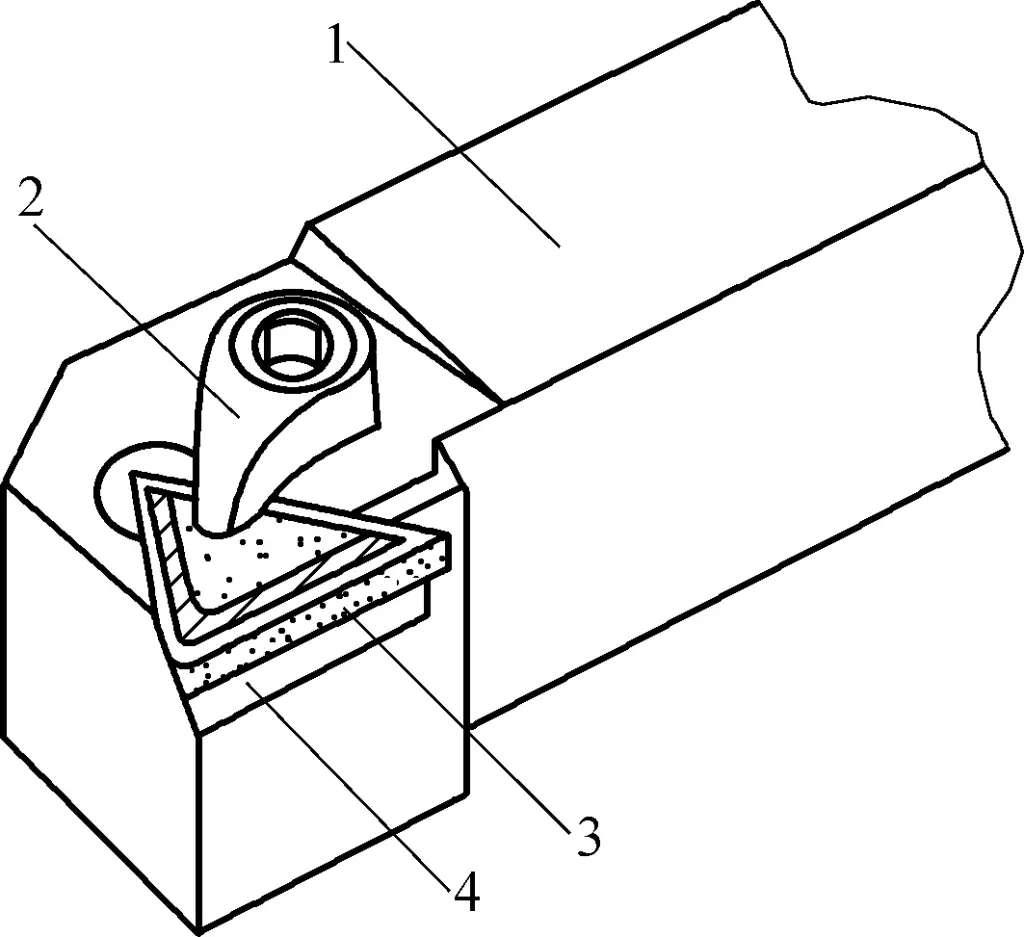

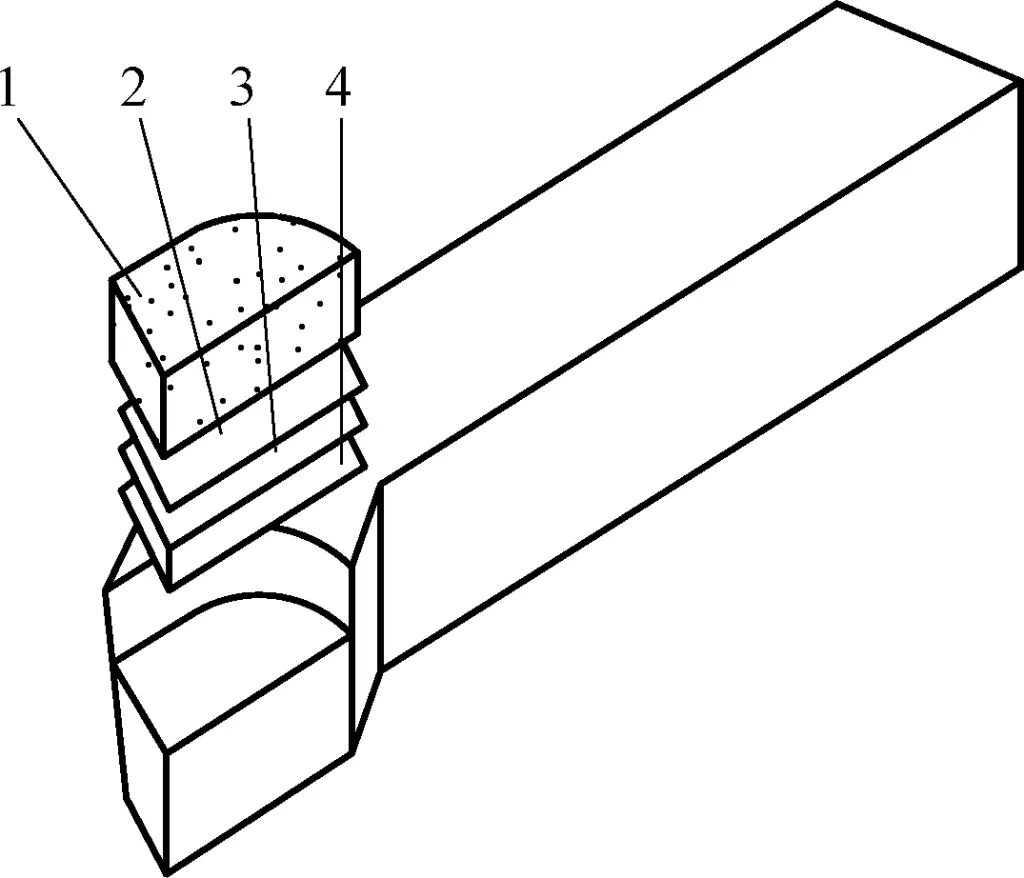

1. Zusammensetzung der wendbaren Drehwerkzeuge

Wendeschneidplatten-Drehwerkzeuge bestehen aus einem Werkzeughalter, einem Spannmechanismus, einer Wendeschneidplatte und einer Unterlegscheibe, wie in Abbildung 1 dargestellt.

1-Werkzeughalter

2-Klemmmechanismus

3-Einsetzen

4-Zahnscheibe

(1) Einfügen

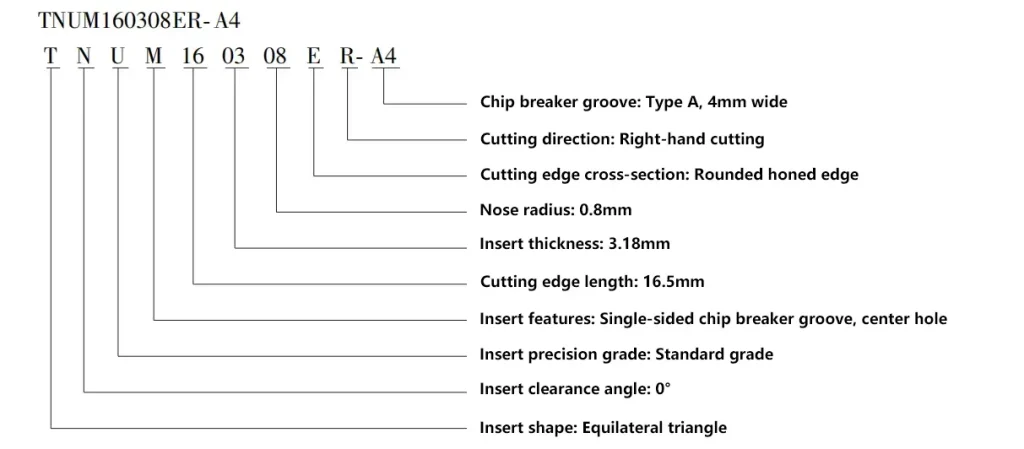

Zu den Einsatzmaterialien gehören Hartmetall und Keramik. Gemäß den nationalen Normen setzt sich die Modellnummer der Wendeschneidplatte aus zehn Positionen zusammen, die in einer bestimmten Reihenfolge angeordnet sind und die Form der Wendeschneidplatte, den normalen Freiwinkel, die Präzisionsklasse, die strukturellen Merkmale, die Schneidkantenlänge, die Wendeschneidplattendicke, den Nasenradius, die Kantenform, die Schneidrichtung sowie die Art und Breite des Spanbrechers angeben.

Zum Beispiel:

Es gibt 17 Arten von Einsatzformcodes. Die häufigsten sind gleichseitiges Dreieck (T), Quadrat (S), Dreieck mit kleiner Schneidkante (F) und konvexes Trigon (W). Es gibt 9 Arten von normalen Freiwinkelcodes, wobei der am häufigsten verwendete Typ N mit α₀ = 0° ist.

Es gibt 11 Arten von Wendeschneidplatten-Präzisionssorten, von denen A, F, C, H, E, G, J, K, L zur Präzisionssorte gehören, M zur mittleren Sorte und U die am häufigsten verwendete allgemeine Sorte ist. Einzelheiten über die Bedeutung und die Art und Weise, wie die einzelnen Buchstaben oder Zahlen in der Modellnummer der Wendeschneidplatte ausgedrückt werden, finden Sie in der Norm GB/T 2076-2007.

Das Wendeplattenmodell sollte auf der Grundlage der Bearbeitungsbedingungen und des Werkstückmaterials ausgewählt werden.

(2) Werkzeughalter

Die Wendeplattentasche auf dem Werkzeughalter dient zum Einspannen der Wendeschneidplatte und zur Montage auf dem Werkzeughalter, um die Positionierung der Wendeplatte zu gewährleisten. Die Hauptwinkel des Wendeschneidplatten-Drehwerkzeugs werden durch den Einbau der Wendeplatte in eine Wendeplattentasche mit bestimmten geometrischen Winkeln gebildet. Die geometrischen Parameter der Wendeplattentasche auf dem Werkzeughalter sollten auf der Grundlage der Winkel der ausgewählten Wendeplatte festgelegt werden. Das Material des Werkzeughalters ist 45er Stahl mit einer Härte von 35~40HRC.

(3) Schimmel

Die Verwendung einer Unterlegscheibe erleichtert das Einstellen der Position der Wendeschneidplattenspitze und schützt den Werkzeughalter vor Beschädigungen beim Einstellen des Werkzeugs. Während der normalen Zerspanung verhindert sie, dass Späne den Werkzeughalter zerkratzen. Als Unterlegscheibenmaterialien stehen GCr15, YG8 oder W18Cr4V zur Auswahl.

2. Positionier- und Klemmmechanismus für Wendeschneidplatten

(1) Anforderungen an die Positionierung des Einsatzes und den Klemmmechanismus

Die Positionierung des Einsatzes und der Klemmmechanismus sollten die folgenden Anforderungen erfüllen:

- Zuverlässige Positionierung und Klemmung, Aufrechterhaltung der genauen Positionierung ohne Lockerung unter den Auswirkungen und Vibrationen der Schneiden Widerstand.

- Einfache Bedienung zum Lösen oder Festziehen beim Drehen oder Auswechseln des Einsatzes.

- Reibungslose Spanabfuhr ohne Beschädigung der Positionierung, der Spannelemente oder des Werkzeughalters.

- Einfacher und kompakter Aufbau, leicht zu fertigen.

(2) Positionierungsformulare einfügen

Die Positionierungsform der Wendeschneidplatte sollte darauf abzielen, die Änderung der Position der Werkzeugspitze nach der Drehung der Wendeschneidplatte zu minimieren. Es gibt vier gängige Formen der Positionierung:

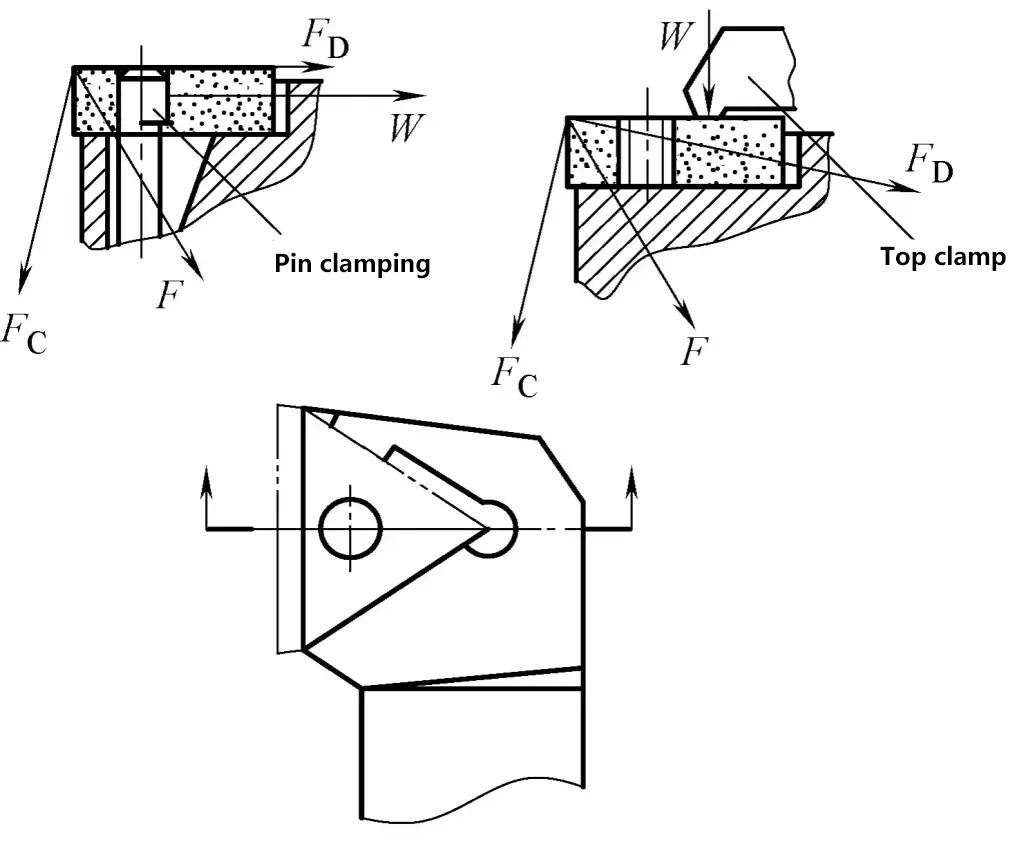

1) Positionierung mit Hilfe der Bodenfläche des Einsatzes und zweier benachbarter Seitenflächen.

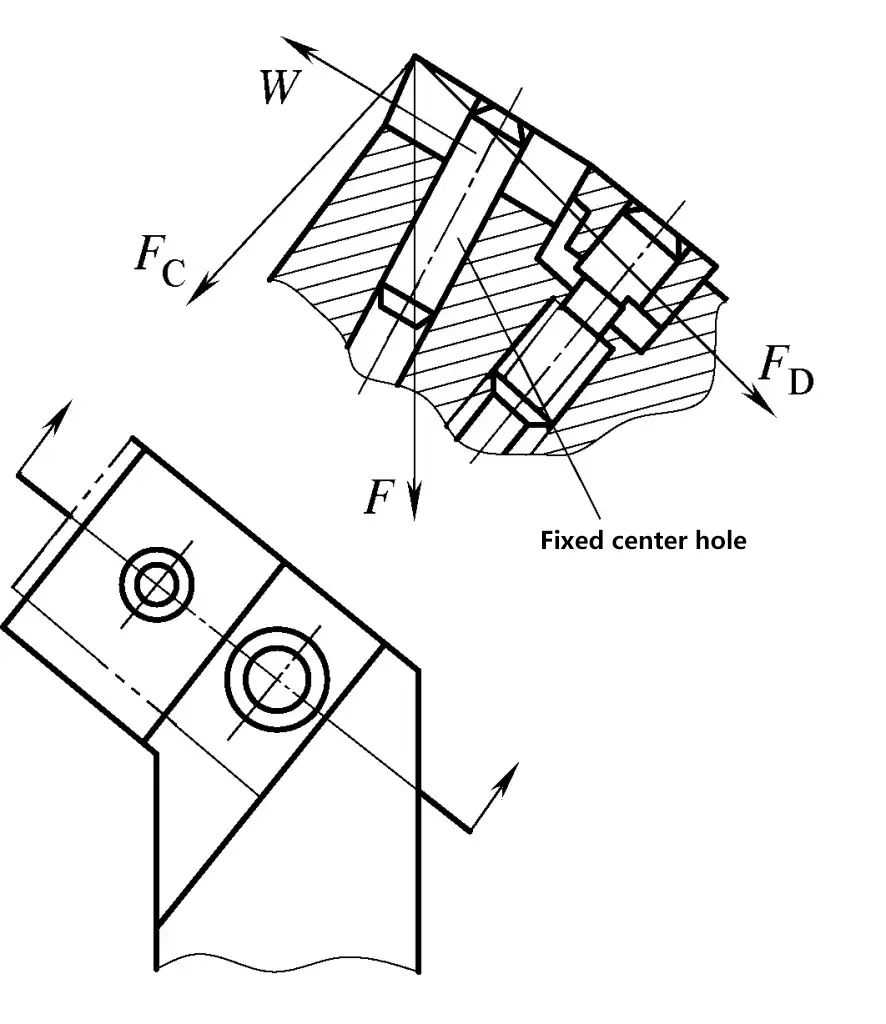

Wie in Abbildung 2 dargestellt, hängt die Positionsgenauigkeit der Werkzeugspitze bei dieser Form nur von der Außenmaßgenauigkeit der Wendeplatte selbst ab, so dass die Positioniergenauigkeit relativ hoch ist. Diese Form wird in der Regel für von oben geklemmte und stiftgeklemmte Einsätze verwendet.

F₀, F₁-Schneidkraftkomponenten

F-Gesamte Schnittkraft

W-Klemmkraft

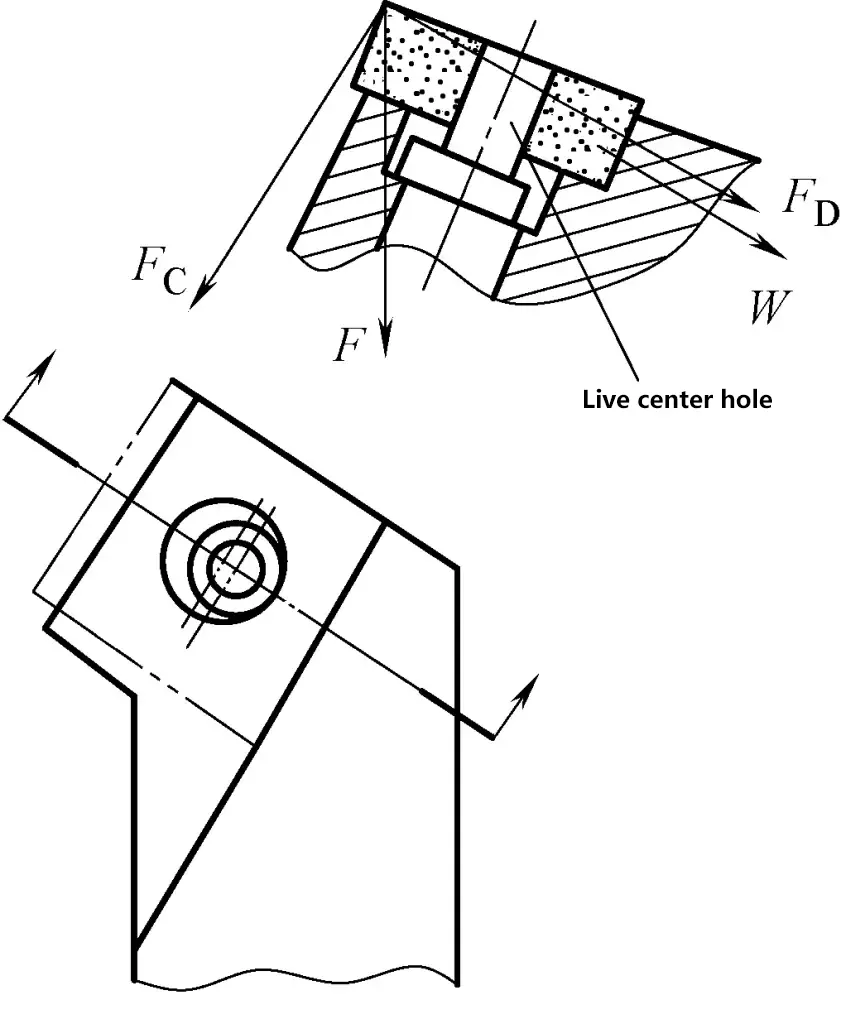

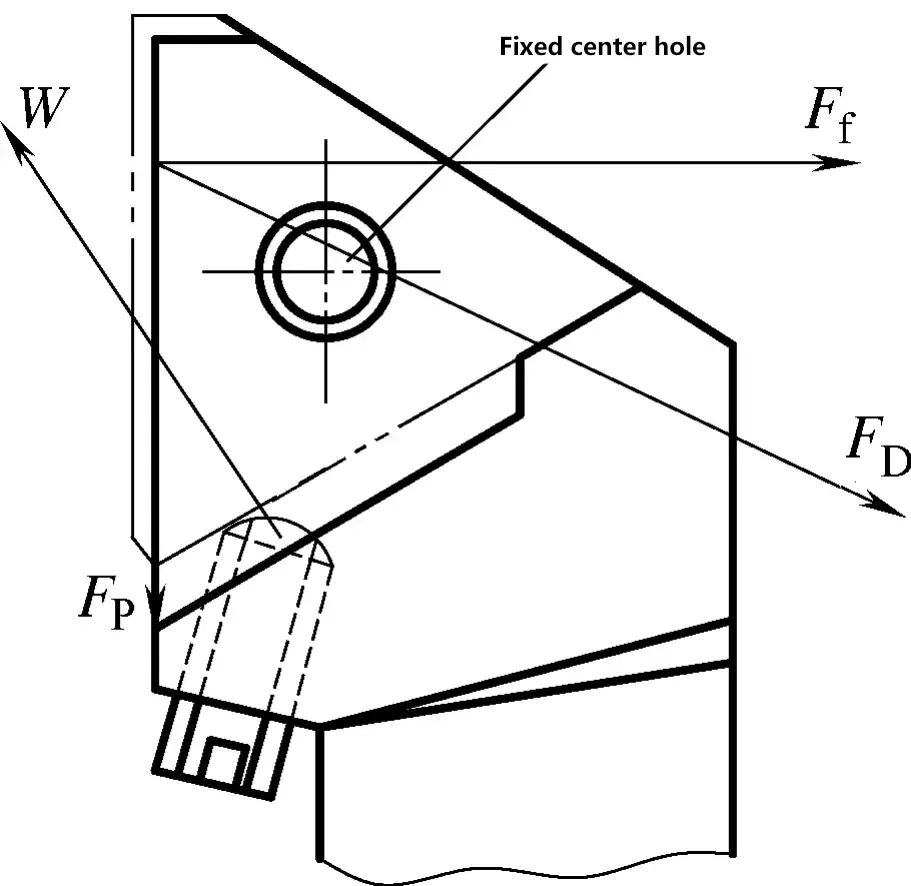

2) Positionierung mit Hilfe der Bodenfläche des Einsatzes, einer Seitenfläche und einer Bohrung, die mit einem beweglichen Mittelstift zusammenpasst.

Wie in Abbildung 3 dargestellt. Bei dieser Form der Positionierung hängt die Positionsgenauigkeit der Werkzeugspitze mit der Außenmaßgenauigkeit der Wendeschneidplatte, der Genauigkeit des Mittellochs, der Maßgenauigkeit des beweglichen Mittelstifts und der Passgenauigkeit zusammen. Der Vorteil ist ein relativ einfacher Aufbau, und die Einsatztasche ist leicht zu bearbeiten. Diese Form wird häufig für Einsätze mit exzentrischer Stiftklemmung verwendet.

F₀, F₁-Schneidkraftkomponenten

F-Gesamte Schnittkraft

W-Klemmkraft

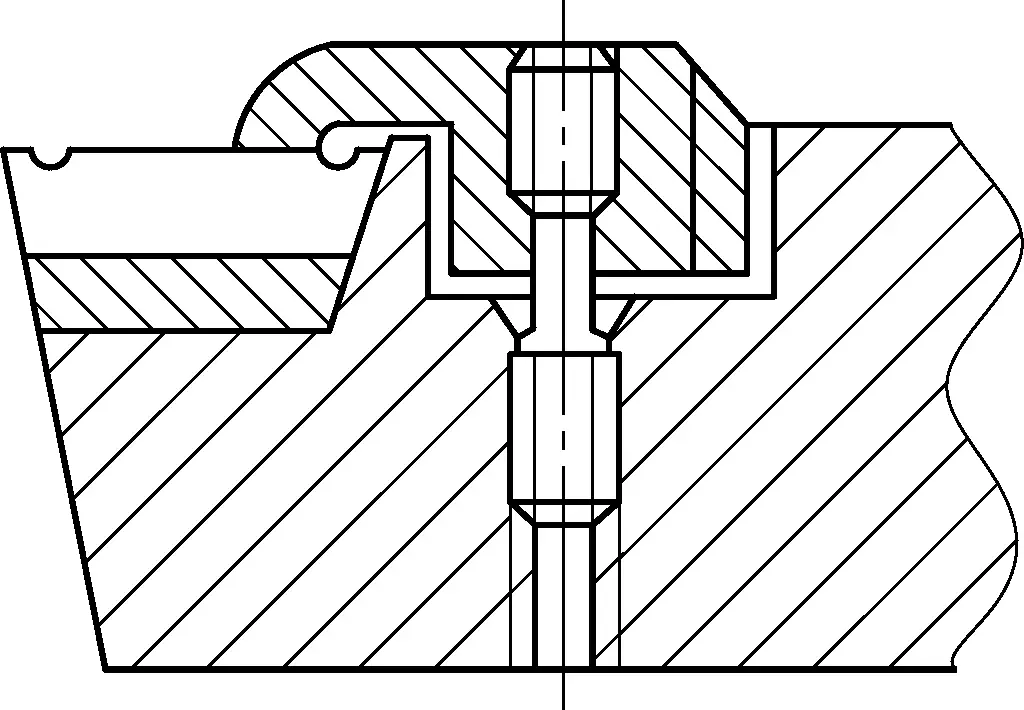

3) Positionierung mit der Bodenfläche des Einsatzes, dem Mittelloch und einer Seitenfläche in Kontakt mit dem Spannelement.

Wie in Abbildung 4 dargestellt, hängt bei dieser Form der Positionierung die Positionsgenauigkeit der Werkzeugspitze mit der Außenmaßgenauigkeit der Wendeschneidplatte, der Maß- und Positionsgenauigkeit der Innenbohrung und der Maßgenauigkeit des festen Mittelstifts zusammen. Die Positioniergenauigkeit ist besser als bei den oben genannten Formen, und der Aufbau ist relativ einfach. Der Nachteil ist, dass die Spannkraft in die entgegengesetzte Richtung der Schnittkraft wirkt, was eine große Spannkraft erfordert. Diese Form der Positionierung wird in der Regel für geklemmte Keileinsätze verwendet.

F₀, F₁-Schneidkraftkomponenten

F-Gesamte Schnittkraft

W-Klemmkraft

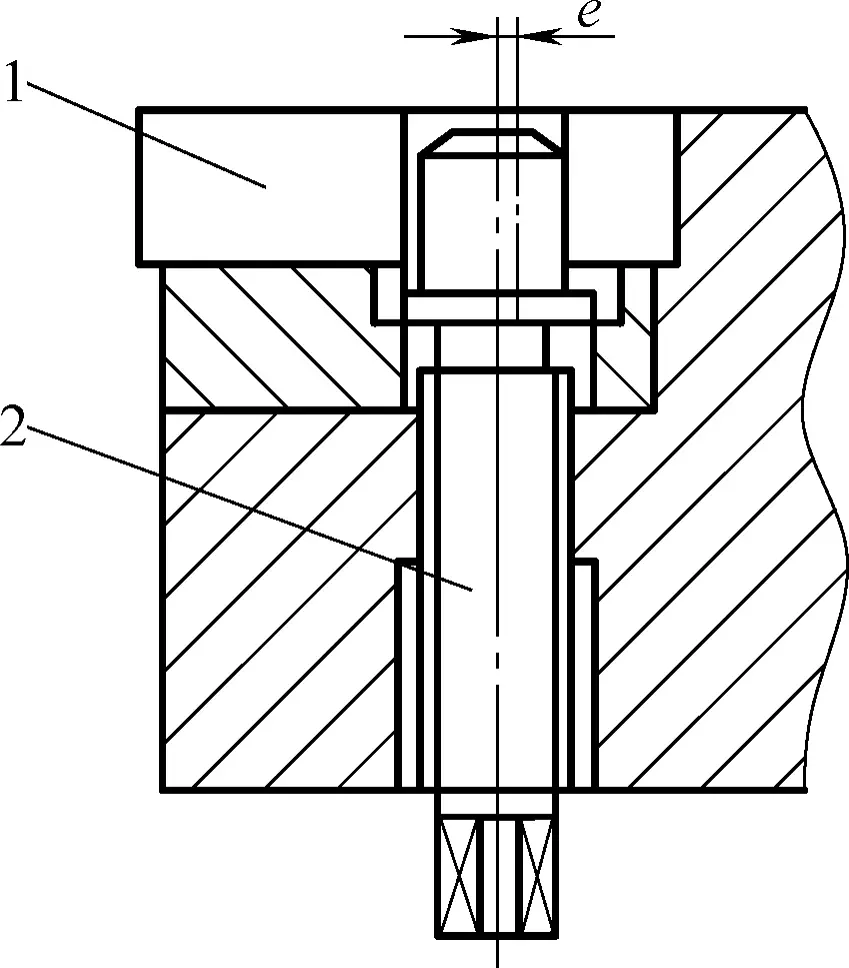

4) Positionierung mit Hilfe der Bodenfläche des Einsatzes, des Mittellochs und einer Seitenfläche.

Wie in Abbildung 5 dargestellt, ist die Positionsgenauigkeit der Werkzeugspitze bei dieser Positionierungsform ähnlich wie bei der dritten Form, aber die Kraftsituation ist besser, da weniger Spannkraft erforderlich ist. Es sollte jedoch darauf geachtet werden, dass der seitliche Positionierpunkt die unbenutzten Schneidkanten der Wendeschneidplatte nicht beschädigt.

F₀, F₁, F₂-Schneidkraftkomponenten

W-Klemmkraft

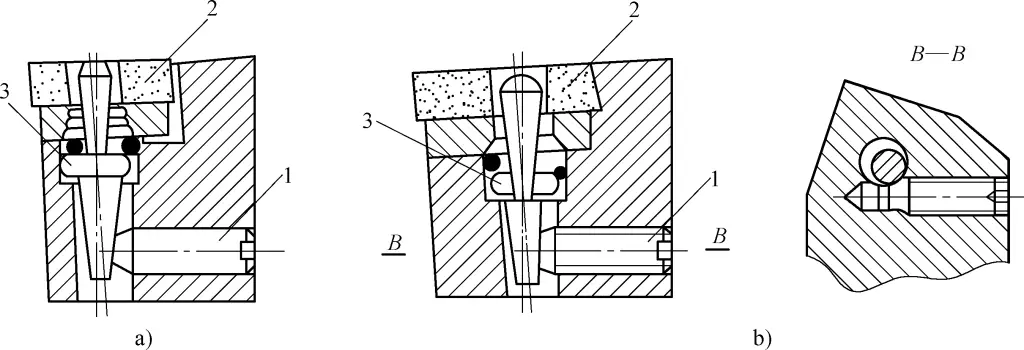

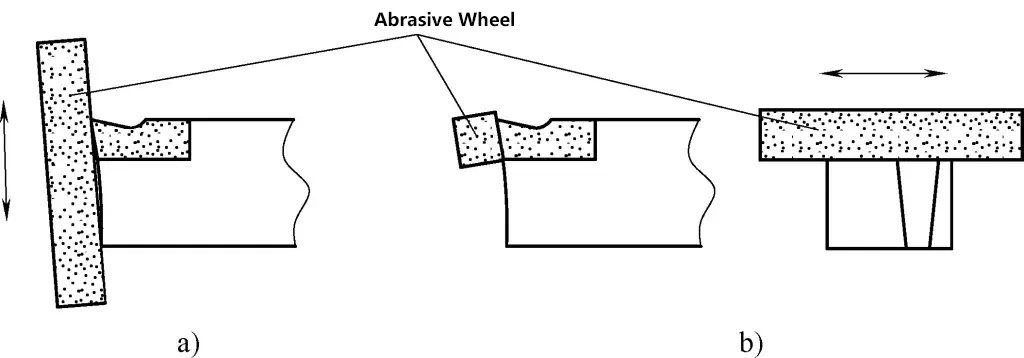

(3) Spannformen einsetzen

Gängige Spannformen für Wendeschneidplatten-Drehwerkzeuge sind:

1) Obere Klemme.

Wie in Abbildung 6 dargestellt, wird die Wendeplatte durch den Abwärtsdruck einer Klemme fest in die Wendeplattentasche gedrückt. Seine Merkmale sind eine große Klemmkraft, eine stabile und zuverlässige Positionierung, ein einfacher Aufbau, eine einfache Bedienung und die Möglichkeit, Einsätze ohne Zentrierbohrungen zu klemmen. Der Nachteil ist, dass der Werkzeugkopf sperrig ist und die Sicht des Bedieners beeinträchtigt. Diese Klemmform eignet sich für große und mittelgroße Drehmaschinen und intermittierendes Schneiden.

2) Exzenterzapfenklemme.

Wie in Abbildung 7 dargestellt, beruht sie auf dem Prinzip der exzentrischen Klemmung. Wenn der exzentrische Stift (mit oder ohne Gewinde) angezogen wird, klemmt seine Exzentrizität die Wendeplatte in der Plattentasche und verriegelt sich selbst. Der Vorteil ist ein einfacher und kompakter Aufbau, wenige Bauteile, einfache Herstellung und schnelles und einfaches Einsetzen der Wendeplatte. Der Nachteil ist, dass die Klemmung bei großen Stoßbelastungen nicht sehr zuverlässig ist und das Anziehen oder Lösen des Exzenterbolzens nicht sehr bequem ist. Er ist für kleine Drehwerkzeuge geeignet.

1-Einsetzen

2-Exzenterzapfen

3) Klemme für den Hebelbolzen.

Wie in Abbildung 8 dargestellt, funktioniert sie nach dem Hebelprinzip. Wenn die Schraube eine Kraft auf das untere Ende des Hebelbolzens ausübt, nutzt der Hebelbolzen den Kontaktpunkt mit der Wand der Werkzeughalterbohrung als Drehpunkt, um die Wendeplatte fest gegen die Seite der Wendeplattentasche zu drücken. Seine Vorteile sind die stabile Richtung der Klemmkraft, die hohe Positioniergenauigkeit und der nicht zu komplexe Aufbau. Die Nachteile sind die geringe Steifigkeit des Hebelzapfens und der kleine Spannweg. Er ist hauptsächlich geeignet für

a) Direkte Kraftanwendung

b) Tangentiale Krafteinleitung

1-Schraube

2-Einsetzen

3-Hebel-Stift

4) Hebelklemme.

Wie in Abbildung 1-30 dargestellt, funktioniert auch diese Klemmmethode nach dem Hebelprinzip. Durch Anziehen der Schraube wird der Hebel zum Schwenken gebracht, wodurch der Einsatz gelockert oder geklemmt wird.

1-Einsetzen

2-Hebel

3-Schraube

4-Federhülse

5-Zahnscheibe

Die Vorteile sind eine stabile und zuverlässige Klemmung, eine relativ hohe Positioniergenauigkeit und ein größerer Klemmweg, der die Indexierung der Wendeplatte erleichtert. Der Nachteil ist eine komplexe Struktur, die schwierig zu fertigen ist. Sie ist geeignet für folgende Schnittparameter: v₀ = 80~100m/min, f = 0,4~0,6mm/r, a₁ ≤ 8mm.

5) Keilbolzenklemme.

Wie in Abbildung 10 dargestellt, wird bei dieser Klemmmethode eine Schraube verwendet, um den Keilblock zu drücken, der wiederum den Einsatz unter der Einwirkung des Keils in Richtung des festen Mittelstifts drückt. Es zeichnet sich durch einen einfachen Aufbau, eine hohe Klemmkraft und eine einfache Herstellung und Anwendung aus.

1-Einsetzen

2-Schraube

3-polig

4-Keil-Block

5-Waschmaschine

Der Nachteil ist, dass sich der zentrale Bolzen leicht verformt, was zu einer geringen Positioniergenauigkeit führt, und die Struktur ist nicht so kompakt wie beim Hebeltyp. Geeignete Schnittparameter sind: vc ≤120m/min, f≤0,8mm/r, ap =4~6mm.

6) Zusammengesetzter Typ.

Wie in Abbildung 11 dargestellt, wird bei dieser Spannmethode eine Verbundstruktur verwendet, bei der die Klinge gleichzeitig mit zwei Spannformen geklemmt wird, wie z. B. Keil-Druck-Verbund (Abbildung 11a) und Zug-Druck-Verbund (Abbildung 11b). Sie bietet eine zuverlässige Klemmung, kann großen Schnittlasten und Stößen standhalten und eignet sich für das Schwerlastdrehen.

a) Keil-Druck-Verbundwerkstoff

b) Zug-Druck-Verbund

1-Schraube

2-Spezial-Keilblock

3-Klinge

4-Werkzeug-Pad

5-Positionierungsstift

6-Werkzeug-Schaft

7-Zug-Druckplatte

3. Einsatz von mechanisch gespannten Drehwerkzeugen

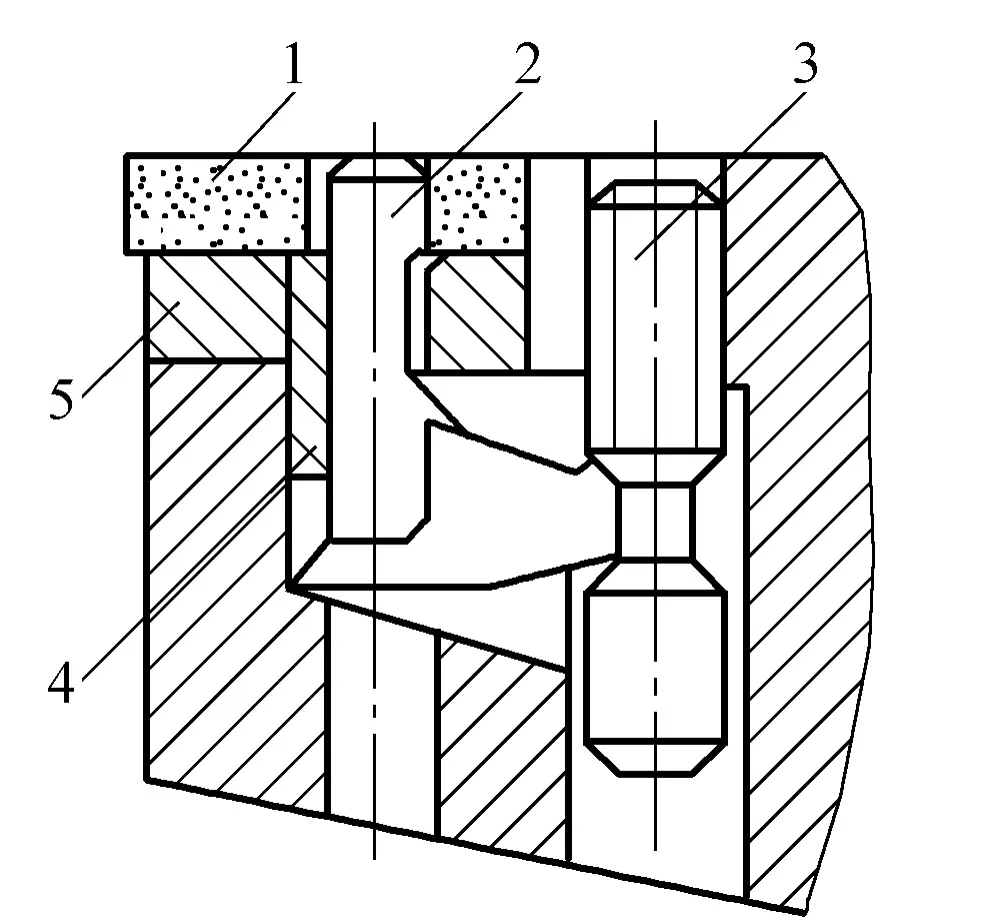

(1) 90° Wendeschneidplatten-Schruppwerkzeug für schlanke Wellen

Wie in Abbildung 12 dargestellt, sind die Merkmale des Werkzeugs wie folgt:

1) Material der Klinge:

Sinterkarbid YT15.

2) Merkmale des Werkzeugs:

Ausgehend von den Eigenschaften des Drehens von schlanken Wellen und den Erfahrungen mit geschweißten Drehwerkzeugen für die Bearbeitung von schlanken Wellen, ist es eine Verbesserung einiger geometrischer Winkel des Standard-90°-Wendeplatten-Außendrehwerkzeugs.

- Verringern Sie den Entlastungswinkel und schleifen Sie einen tatsächlichen Entlastungswinkel von 2° mit einer Breite von 0,8 mm an der Schneide.

- Verwenden Sie eine dreieckige Klinge mit einem sekundären Schneidenwinkel, und schleifen Sie einen tatsächlichen sekundären Freiwinkel von 2° mit einer Breite von 0,8 mm auf der sekundären Fläche.

- Schleifen Sie eine Übergangskante mit einer Breite von 0,5~0,8mm und einem Übergangswinkel von 45°, mit einem Freiwinkel von 0° an der Übergangskante.

- Schleifen Sie eine Fase mit br1 =0,2mm und γo1 =-10° an der Hauptschneide.

3) Schnittparameter:

vc =80~90m/min, f=0,3~0,4mm/r, ap =5~6mm.

4) Anwendbarer Bereich:

Schruppdrehen von schlanken Wellen mit Längen-Durchmesser-Verhältnissen L/d=30~40 auf einer Drehmaschine des Typs C630 (erweitert).

5) Auswirkungen der Nutzung:

- Stabiles Schneiden ohne Vibrationen.

- Der Zylindrizitätsfehler des Werkstücks nach der Bearbeitung kann innerhalb von 0,1 mm liegen.

- Mit einer Schneide können 6~8 schlanke Wellen mit Anfangsmaßen von ϕ70mm×1890mm und Endmaßen von ϕ58mm×1890mm bearbeitet werden.

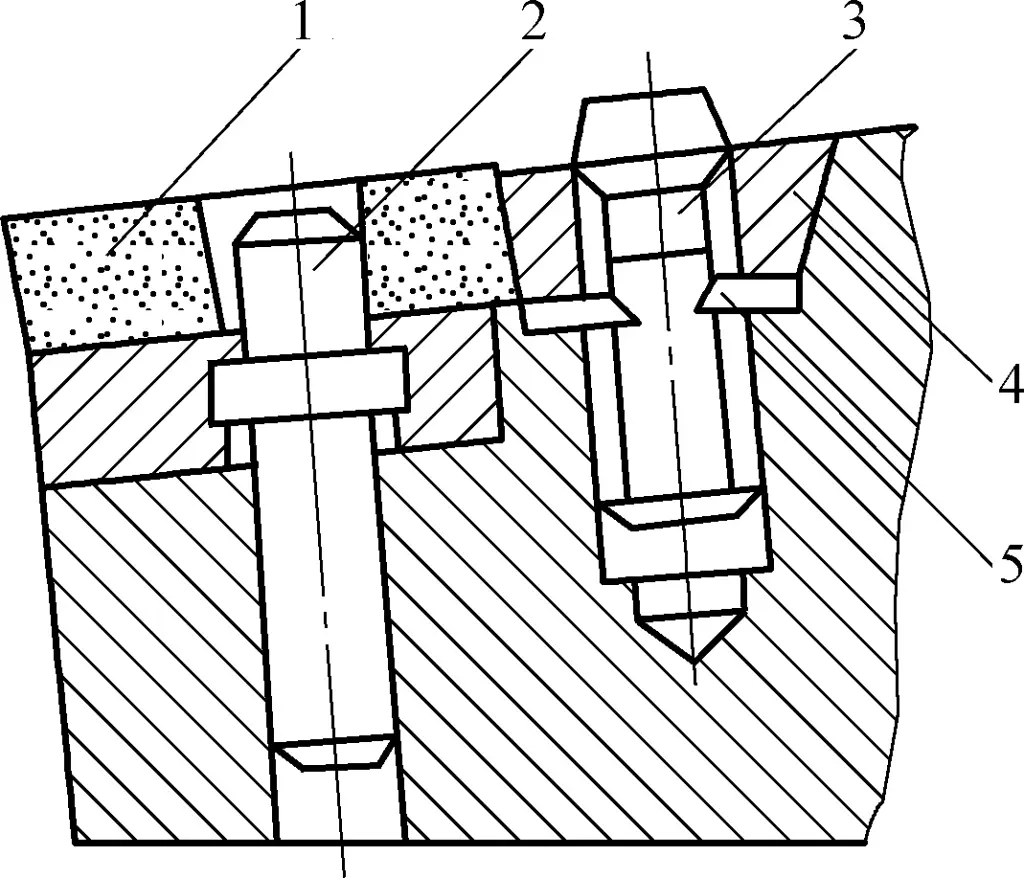

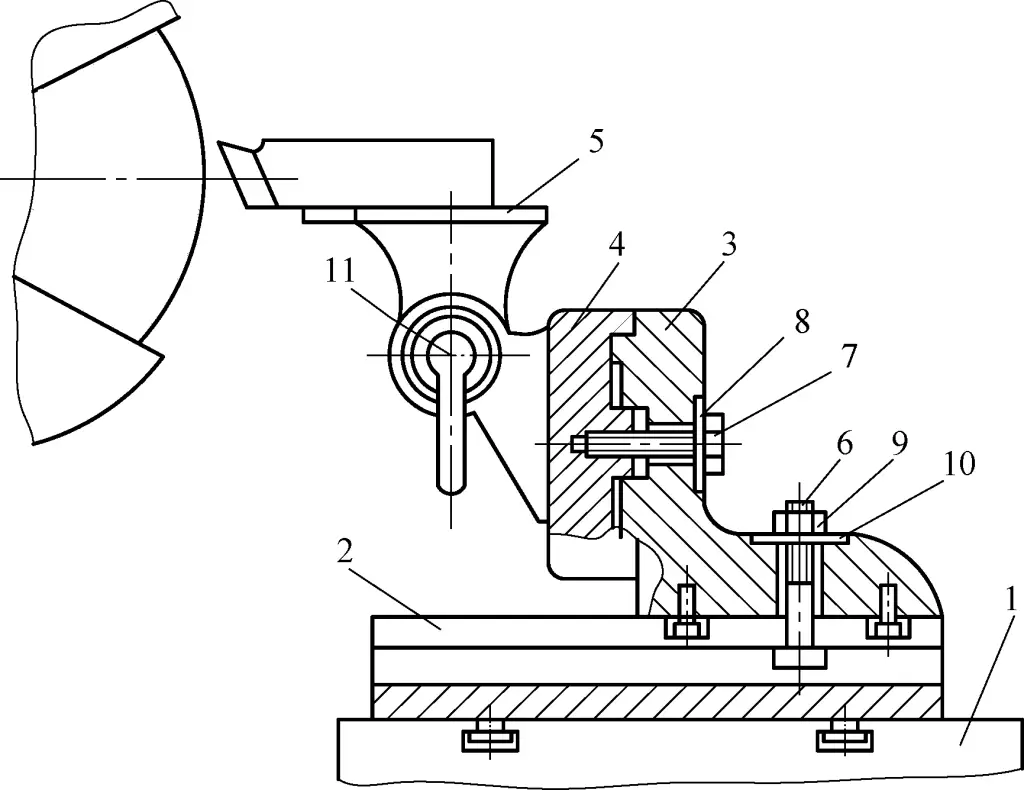

(2) Verstellbares mechanisch eingespanntes Trennwerkzeug

Wie in Abbildung 13 dargestellt. Die Werkzeugeigenschaften sind wie folgt:

1) Material der Klinge:

Sinterkarbid YT15.

2) Merkmale des Werkzeugs:

- Verwendet eine Hebelklemmung für die Klinge, mit einer einfachen Struktur und einfacher Herstellung.

- Die Klinge und die Werkzeugauflage sind mit einer 120° V-förmigen Nut versehen, die für eine gute Stabilität sorgt.

- Die Position der Klinge und des Spannbalkens kann eingestellt werden, so dass die Klinge mehrfach nachgeschliffen werden kann und der Werkzeugschaft nicht beschädigt wird.

- Der Werkzeugspitzenwinkel εr =150°, was für eine hohe Schneidkantenfestigkeit sorgt, ein Verrutschen des Werkzeugkopfes beim Trennen verhindert und die Späne verengt.

- Der Spanwinkel γo =12°~15°, mit einer geschliffenen, bogenförmigen Spanbrechernut, die ein glattes Schneiden ermöglicht, die Spanabfuhr erleichtert und für Hochgeschwindigkeitstrennungen geeignet ist.

3) Schnittparameter:

vc =150~200m/min, f=0,15~0,2mm/r.

4) Anwendbarer Bereich:

Zum Trennen von Werkstücken aus 20er oder 45er Stahl mit Durchmessern unter 80 mm auf Drehmaschinen des Typs CA6140 oder C630, mit Kühlmitteleinsatz.

5) Vorsichtsmaßnahmen:

- Beim Einbau des Werkzeugs sollte die Werkzeugspitze 0,1 mm unterhalb der Werkstückachse liegen.

- Verwenden Sie beim Trennen zunächst den manuellen Vorschub, um die Klinge vorzuwärmen, und schalten Sie dann auf automatischen Vorschub um. Dies verhindert, dass die Klinge aufgrund eines plötzlichen Temperaturanstiegs bricht.

(3) 90° mechanisch eingespanntes Spänesammel-Drehwerkzeug

Wie in Abbildung 14 dargestellt. Die Werkzeugeigenschaften sind wie folgt:

1-Schraube

2-Chip-Sammelstelle

3-Druckplatte

4-Werkzeug-Körper

1) Material der Werkzeuge:

Die Klinge ist aus YG8 Hartmetall; der Werkzeugkörper ist aus 45er Stahl, wärmebehandelt und gehärtet, 230~250HBW.

2) Merkmale des Werkzeugs:

- Verwendet eine Druckplattenklemmung, mit einer einfachen Struktur und einfacher Herstellung.

- Beim Schneiden von spröden Materialien wie Kupfer- und Gusseisenguss werden die Späne durch die Späneauffangöffnung und das 12-mm-Spanloch abgeführt, was ein Verstreuen der Späne verhindert und einen sicheren Betrieb gewährleistet.

3) Schnittparameter.

Zum Schruppdrehen (Größe der Spansammelöffnung a×b=3,5mm×10mm): Schnittgeschwindigkeit vc =150m/min, Vorschubgeschwindigkeit f=0,15~0,3mm/r, Schnitttiefe ap =4~5mm; Für das Fertigdrehen (Größe der Spansammelöffnung a×b=1mm×4mm): vc =180m/min, f=0,06~0,18mm/r, ap =0,12~0,30mm.

4) Anwendbarer Bereich:

Zum Drehen von spröden Materialien wie Kupfer- und Gusseisenguss auf Drehmaschinen des Typs C6140.

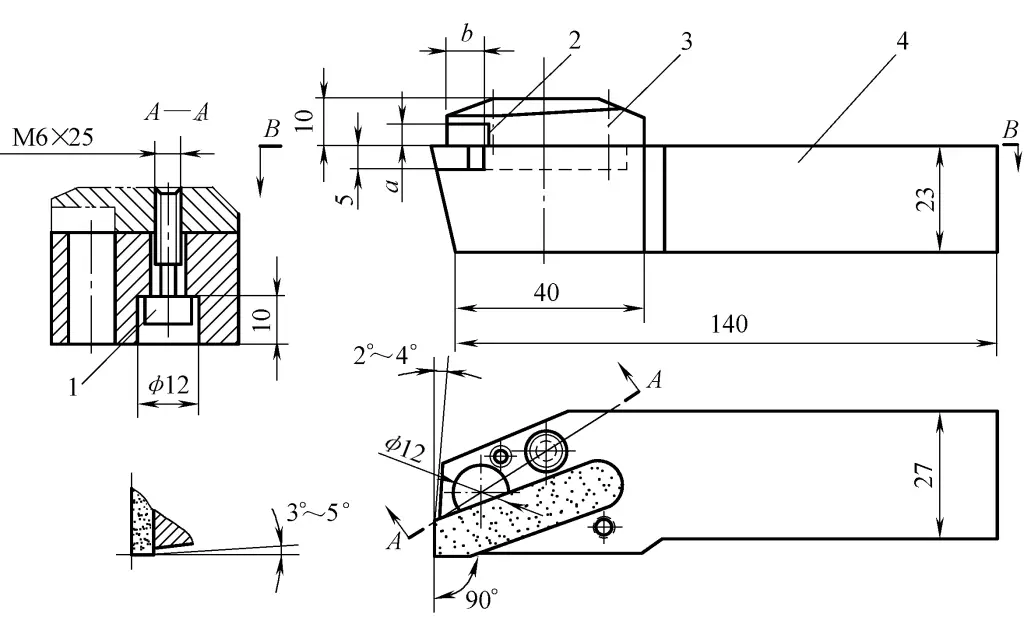

(4) Indexierbares Bohrwerkzeug

Wie in Abbildung 15 dargestellt. Die Werkzeugeigenschaften sind wie folgt:

a) Durchgangsloch-Bohrwerkzeug

b) Sacklochbohrer

1) Vergrößerte Querschnittsfläche des Werkzeugschaftes.

Da die Werkzeugspitze auf der Mittelebene des Werkzeugschaftes positioniert ist, kann die Querschnittsfläche des Schaftes in der Bohrung maximiert werden, was zu einer guten Steifigkeit des Bohrwerkzeugs führt.

2) Einstellbare Überhanglänge des Werkzeugschaftes.

Der Schaft des Ausbohrwerkzeugs hat oben und unten zwei ebene Flächen und ist relativ lang. Während des Ausbohrens kann die Überhanglänge des Schaftes im Werkzeughalter entsprechend den verschiedenen Bohrungstiefen eingestellt werden. Dadurch wird nicht nur die Steifigkeit des Schafts erhöht, sondern auch der Anwendungsbereich des Ausbohrwerkzeugs vergrößert.

Die Abmessungen der einzelnen Teile des Bohrwerkzeugs sind in Tabelle 1 aufgeführt.

Tabelle 1 Abmessungen der einzelnen Teile des Bohrwerkzeugs (Einheit: mm)

| Maximaler Bohrungsdurchmesser D | Abmessungen der Werkzeugschäfte | |||||||

| d | L | H | H1 | C | C1 | C2 | E | |

| 12 | 10 | 125 | 9.5 | 4.5 | 8.7 | 6.5 | 1.5 | - |

| 16 | 12 | 140 | 11.5 | 5.5 | 11.8 | 9 | 3 | - |

| 20 | 16 | 160 | 14 | 7 | 14 | 11 | 4 | 15 |

| 34 | 25 | 220 | 23 | 11.5 | 19.3 | 18 | 8 | 21 |

| 43 | 32 | 250 | 30 | 15 | 22.5 | 21.3 | 9 | 23 |

| 50 | 40 | 315 | 37 | 18.5 | 28 | 23.5 | 10.5 | 23 |

| 63 | 50 | 400 | 47 | 23.5 | 36 | 27.2 | 12.5 | 24 |

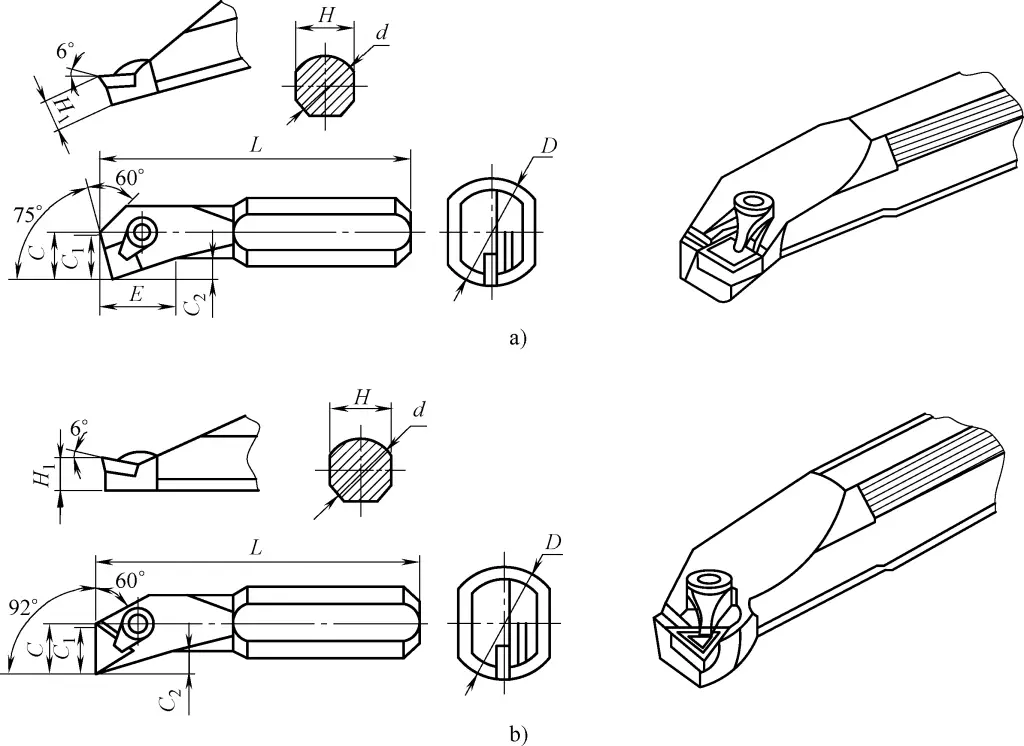

II. Beschichtete Werkzeuge

Zur Verbesserung der Werkzeugleistung werden eine oder mehrere Schichten aus verschleißfesten feuerfesten Verbindungen durch Beschichtungsverfahren auf ein Werkzeugsubstrat mit guter Zähigkeit aufgebracht. Dadurch wird das Werkzeugsubstrat mit einer harten Beschichtung kombiniert, um die Oberflächenhärte des Werkzeugs zu erhöhen und seine Verschleißfestigkeit und Schmierfähigkeit zu verbessern.

Auf der Grundlage der verschiedenen Trägermaterialien können beschichtete Werkzeuge in beschichtete Werkzeuge aus Schnellarbeitsstahl, beschichtete Werkzeuge aus Sinterkarbid, beschichtete Werkzeuge aus Keramik, beschichtete Werkzeuge aus Diamant und beschichtete Werkzeuge aus kubischem Bornitrid unterteilt werden.

Beschichtete Werkzeuge aus Sinterkarbid werden hergestellt, indem eine Schicht aus TiC, TiN oder A3120-Verbundmaterial mit einer Dicke von 5~12μm oder weniger auf der Oberfläche von Sinterkarbideinsätzen durch chemische Gasphasenabscheidung und Vakuumsputtern aufgebracht wird. Je nach Beschichtungsmethode können beschichtete Werkzeuge in Werkzeuge mit chemischer Abscheidung aus der Gasphase (CVD) und Werkzeuge mit physikalischer Abscheidung aus der Gasphase (PVD) unterteilt werden.

Bei Sinterkarbid-Werkzeugsubstraten erfolgt die Beschichtung im Allgemeinen nach dem Verfahren der chemischen Gasphasenabscheidung (CVD) mit einer Abscheidetemperatur von etwa 1000 °C. Bei Werkzeugträgern aus Schnellarbeitsstahl erfolgt die Beschichtung in der Regel durch physikalische Abscheidung aus der Gasphase (PVD) bei einer Abscheidetemperatur von etwa 500 °C.

Beschichtete Werkzeuge haben eine hohe Oxidationsbeständigkeit und Haftungseigenschaften und behalten die gute Zähigkeit und hohe Festigkeit des Substrats bei, während sie gleichzeitig die hohe Härte, die hohe Verschleißfestigkeit und den niedrigen Reibungskoeffizienten der Beschichtung aufweisen, was die Schnittkräfte und Schnitttemperaturen reduziert. Nach der Beschichtung einer 5~6μm dicken TiC-Schicht auf einem Hartmetallwerkzeugsubstrat kann die Oberflächenhärte 2500~4200HV erreichen.

Zu den Beschichtungsmethoden gehören die einschichtige Beschichtung, die mehrschichtige Beschichtung, die Gradientenbeschichtung, die superharte Dünnschichtbeschichtung, die weich/harte Verbundbeschichtung usw., wie in Abbildung 16 dargestellt.

Übliche Beschichtungsmaterialien sind TiC, TiN, TiCN, Al2 O3 usw. Die Beschichtungsmaterialien haben sich von den ursprünglichen TiC- und TiN-Beschichtungen zu mehrschichtigen Verbundbeschichtungen wie TiC, TiN, TiCN, TiC/TiCN/TiN, TiC/A1203, TiC/A1203/TiN, TRAIN usw. und deren Kombinationen entwickelt.

Ihre gemeinsamen Merkmale sind hohe Härte, gute chemische Stabilität, Beständigkeit gegen Diffusionsverschleiß und ein niedriger Reibungskoeffizient, was zu geringeren Schnittkräften, niedrigeren Schnitttemperaturen und einer deutlich verbesserten Schnittleistung der Werkzeuge führt.

Die TiC-Beschichtung ist derzeit das am häufigsten verwendete Beschichtungsmaterial mit guter Verschleiß- und Kraterverschleißfestigkeit. Sie diffundiert leicht in das Substrat, haftet fest auf dem Substrat und hat eine hohe Verschleißfestigkeit bei niedrigen Schnitttemperaturen. Sie wird in der Regel in Situationen eingesetzt, in denen starker Verschleiß auftritt.

Die TiN-Beschichtung hat eine etwas geringere Härte als TiC, eine geringe Affinität zu Metallen und eine gute Benetzbarkeit. Gegenwärtig werden in den industriell entwickelten Ländern 70% der Werkzeuge aus Schnellarbeitsstahl mit TiN-Beschichtung verwendet. Es hat eine hohe Beständigkeit gegen Kraterverschleiß, haftet aber weniger fest auf dem Substrat.

Al2 O3 Beschichtung weist eine gute chemische und thermische Stabilität sowie eine hohe Oxidationsbeständigkeit auf. Al2 O3 Beschichtung weist eine gute chemische und thermische Stabilität bei hohen Temperaturen auf und eignet sich daher für das Hochgeschwindigkeitsschneiden.

Die TiCN-Beschichtung kombiniert die Eigenschaften von TiC und TiN, wobei sie eine höhere Härte als TiC und TiN aufweist. Um die Standzeit von Werkzeugen erheblich zu verbessern, kann TiCN als Hauptverschleißschutzschicht für Werkzeuge verwendet werden. TiCN ist ein relativ ideales Material für Werkzeugbeschichtungen.

Die TiAIN-Beschichtung hat eine gute chemische Stabilität, eine hohe Härte und eine hohe Beständigkeit gegen Oxidation, Adhäsion und Diffusionsverschleiß. Sie zeigt bemerkenswerte Effekte bei der Hochgeschwindigkeitsbearbeitung und eignet sich besonders für die Bearbeitung verschleißfester Werkstoffe wie Grauguss und Silizium-Aluminium-Legierungen.

Derzeit übersteigt der Anteil beschichteter Hartmetall-Wendeschneidplatten im Ausland 70%, und sie werden in großem Umfang bei der Bearbeitung verschiedener Stahlteile, Gusseisen, rostfreiem Stahl und Hochtemperaturlegierungen eingesetzt. Gegenwärtig wird die Beschichtungstechnologie bei Schaftfräsern, Schabfräsern, Räumwerkzeugen, formgebenden Ziehwerkzeugen, Reibahlen, Wälzfräsern und verschiedenen mechanisch geklemmten Wendeschneidplatten eingesetzt, um den Anforderungen des Hochgeschwindigkeitsschneidens und der Bearbeitung gerecht zu werden.

III. Diamant-Werkzeuge

Diamant ist ein Allotrop des Kohlenstoffs und das härteste bekannte natürliche Material.

Diamantwerkzeuge haben eine hohe Härte, eine hohe Verschleißfestigkeit und eine hohe Wärmeleitfähigkeit. Sie können Nichteisenmetalle, Legierungen und hochharte, verschleißfeste Materialien präzise schneiden, insbesondere beim Hochgeschwindigkeitsschneiden von Aluminium und Silizium-Aluminium-Legierungen (Tabelle 2). Diamantwerkzeuge sind die wichtigsten Schneidwerkzeuge, die nur schwer zu ersetzen sind.

Tabelle 2 Für die Bearbeitung mit Diamantwerkzeugen geeignete Werkstoffe

| Werkstoff des Werkstücks | Bearbeitung von Objekten | |

| Nichteisenmetalle | Aluminium und Aluminiumlegierungen | Flugzeuge, Automobile, Motorräder: Kolben, Zylinder, Kompressorteile, Getriebe, verschiedene Gehäuseteile usw. Präzisionsmaschinen: Kameras, Fotokopierer, Messgeräte, Gasgeräte usw. Allgemeiner Maschinenbau: verschiedene Pumpengehäuse, hydraulische Pressen, mechanische Teile usw. |

| Kupfer und Kupferlegierungen | Verbrennungsmotoren, Schiffe: verschiedene Wellen, Lager, Pumpengehäuse, Zahnräder, Rotorblätter Elektronische Instrumente: verschiedene Messgeräte, Elektromotoren, Kommutatoren usw. Allgemeiner Maschinenbau: verschiedene Wellen, Lager, Ventilkörper, Gehäuse usw. | |

| Sinterkarbid | Verschiedene Ventilsitze, Zylinder und andere Sintererzeugnisse und Sinterhalbfabrikate | |

| Andere | Verschiedene Nichteisenmetalle wie Titan, Magnesium, Zink, Blei usw. | |

| Nicht-metallisch | Holz | Verschiedene Spanplatten und künstliche verschleißfeste Faserplattenprodukte |

| Verstärkte Kunststoffe | Glasfaser, kohlenstofffaserverstärkte Kunststoffe | |

| Gummi | Gummigebundene Schleifscheiben, Gummiringe, Papierkalanderwalzen, usw. | |

| Graphit | Kohlenstoffstangen, usw. | |

| Keramik | Dichtungsringe, Plunger und andere gesinterte und halbgesinterte Produkte | |

1. Eigenschaften von Diamantschneidwerkstoffen

(1) Extrem hohe Härte und Verschleißfestigkeit

Der Naturdiamant ist der härteste in der Natur vorkommende Stoff. Seine Mikrohärte liegt bei bis zu 10000HV. Die Verschleißfestigkeit von Naturdiamant ist 80-120 Mal höher als die von Hartmetall, während die Verschleißfestigkeit von synthetischem Diamant 60-80 Mal höher ist als die von Hartmetall.

(2) Sehr niedriger Reibungskoeffizient

Der Reibungskoeffizient zwischen Diamant und einigen Nichteisenmetallen ist sehr niedrig und liegt normalerweise zwischen 0,1 und 0,3. Ein niedriger Reibungskoeffizient führt zu einer geringen Verformung und einer geringeren Schnittkraft während der Bearbeitung.

(3) Sehr hohe Kantenschärfe

Die Schneidkante von Diamantwerkzeugen kann sehr scharf geschliffen werden, mit einem typischen Radius der Werkzeugspitze von 0,1-0,5μm. Natürliche Einkristall-Diamantwerkzeuge können bis zu 0,002-0,008μm erreichen. Daher können sie ultradünne Schnitte und ultrapräzise Bearbeitungen durchführen.

(4) Relativ niedriger Wärmeausdehnungskoeffizient

Der Wärmeausdehnungskoeffizient von Diamant beträgt etwa 1/10 desjenigen von Schnellarbeitsstahl, so dass Diamantwerkzeuge keine großen thermischen Verformungen verursachen, was besonders bei der Präzisions- und Ultrapräzisionsbearbeitung wichtig ist.

(5) Ausgezeichnete Wärmeleitfähigkeit

Die Wärmeleitfähigkeit von Diamant kann das 9-fache der von Hartmetall erreichen. Aufgrund seiner hohen Wärmeleitfähigkeit und Wärmeleitfähigkeit wird die Schneidewärme leicht abgeleitet, was zu einer niedrigen Temperatur am Schneideteil des Werkzeugs führt.

2. Arten von Diamantschneidwerkstoffen

Derzeit gibt es zwei Arten von Diamantschneidwerkzeugen: einkristalline Diamantwerkzeuge und polykristalline Diamantwerkzeuge. Zu den polykristallinen Diamantwerkzeugen gehören Werkzeuge aus polykristallinem Diamant (PCD) und Diamantwerkzeuge aus chemischer Gasphasenabscheidung (CVD).

(1) Einkristalline Diamantwerkzeuge

Einkristalline Diamanten können in natürliche einkristalline Diamanten und künstlich hergestellte einkristalline Diamanten unterteilt werden. Die meisten natürlichen Diamanten haben die Form eines regelmäßigen Oktaeders oder Rhombendodekaeders, einige wenige sind kubisch oder anders geformt. Sie sind hell, transparent, frei von Verunreinigungen und Defekten und haben einen hohen Brechungsindex.

Natürliche Einkristall-Diamantwerkzeuge werden hergestellt, indem ein einzelnes großes Diamantkorn, das in eine bestimmte geometrische Form und Größe geschliffen wurde, durch Schweißen, Kleben, mechanisches Einspannen oder pulvermetallurgische Verfahren auf einem Werkzeugschaft oder Werkzeugkörper befestigt und dann auf einer Präzisionswerkzeugmaschine montiert wird.

Nach dem Feinschliff kann die Schneidkante von natürlichen Einkristall-Diamantwerkzeugen extrem scharf sein, mit einem Kantenradius von nur 0,002μm, was ultradünne Schnitte ermöglicht. In Kombination mit dem niedrigen Reibungskoeffizienten mit dem Werkstückmaterial, den guten Antihafteigenschaften, der fehlenden Affinität zu Nichteisenmetallen, dem niedrigen Wärmeausdehnungskoeffizienten und der hohen Wärmeleitfähigkeit können Naturdiamantwerkzeuge eine extrem hohe Werkstückgenauigkeit und extrem niedrige Oberflächenrauhigkeit Werte.

Daher wird das Schneiden mit Naturdiamantwerkzeugen auch als Spiegelschneiden bezeichnet, und Naturdiamantwerkzeuge sind allgemein als ideale und unersetzliche Ultrapräzisionsbearbeitungswerkzeuge anerkannt.

Da einkristalline Diamanten anisotrope Eigenschaften haben, muss bei der Entwicklung und Herstellung von einkristallinen Diamantwerkzeugen die richtige Kristallorientierung gewählt werden, und der Diamantrohstoff muss eine Kristallorientierung erfahren. Aufgrund der komplexen Herstellungstechnologie und der hohen Produktionskosten für künstliche Einkristalldiamanten wird die überwiegende Mehrheit der Einkristalldiamantenwerkzeuge derzeit aus natürlichen Einkristalldiamanten hergestellt.

Mit einkristallinen Diamantwerkzeugen lassen sich auf Ultrapräzisionsdrehmaschinen spiegelglatte Oberflächen erzielen. Einkristalline Diamantwerkzeuge sind derzeit die wichtigsten Werkzeuge im Bereich der Ultrapräzisionszerspanung. Ihre Kanten können extrem scharf geschliffen werden, wodurch Werkstücke mit sehr niedrigen Oberflächenrauheitswerten und sehr hoher Standzeit entstehen. Derzeit werden einkristalline Diamantwerkzeuge in großem Umfang bei der Bearbeitung von Computerplattensubstraten, Laserreflektoren und verschiedenen optischen Instrumenten eingesetzt.

(2) Werkzeuge aus polykristallinem Diamant (PCD)

Seit der erfolgreichen Entwicklung von Einsätzen aus polykristallinem Diamant (PKD) durch GE in den frühen 1970er Jahren wird PKD aufgrund der reichlich vorhandenen Rohstoffquellen und der wesentlich niedrigeren Kosten, die nur einen Bruchteil (ein Zehntel bis ein Sechzigstel) des Preises für Naturdiamanten betragen, häufiger eingesetzt als Werkzeuge aus Naturdiamant.

PKD-Werkzeuge können nicht so geschliffen werden, dass sie extrem scharfe Kanten haben, und ihr Kantenradius ist viel größer als der von Naturdiamantwerkzeugen. Die Oberflächenqualität der mit PKD-Werkzeugen bearbeiteten Werkstücke ist auch nicht so gut wie die der mit Naturdiamant-Werkzeugen bearbeiteten, so dass es schwierig ist, ultrapräzise Spiegelschnitte zu erzielen.

Obwohl PKD eine geringere Härte als Einkristalldiamant aufweist, ist PKD ein isotropes Material, so dass bei der Werkzeugherstellung keine Vorzugsorientierung erforderlich ist. Die leitende Eigenschaft von PKD-Bindemitteln macht es einfach, PKD zu schneiden und zu formen.

PKD-Werkzeuge werden hauptsächlich für die Bearbeitung von verschleißfesten Nichteisenmetallen und deren Legierungen sowie von nichtmetallischen Werkstoffen eingesetzt. Sie können die scharfen Kanten und die Schnittleistung über lange Zerspanungsprozesse hinweg beibehalten und sind weit verbreitet in der Hochgeschwindigkeits-Präzisionsbearbeitung einiger schwer zu bearbeitender Nichteisenmetalle und -legierungen sowie nichtmetallischer Werkstoffe (wie Graphit, Kohlenstoff, Glas, Hartgummi, Holz, Keramik, Kunststoff, Korund, Bakelit und glasfaserverstärkte Verbundwerkstoffe).

Strukturell lassen sich PKD-Werkzeuge in gelötete PKD-Werkzeuge und Wendeschneidplatten, integrale polykristalline Diamantplatten und polykristalline Diamant-Verbundplatten unterteilen. Derzeit sind die meisten PKD-Wendeschneidplatten Verbundplatten, die mit Hartmetallsubstraten gesintert werden.

PKD-Wendeschneidplatten werden hergestellt, indem ein PKD-Rohling auf eine Hartmetall-Wendeschneidplatte montiert und dann die Kante geschliffen wird. Sie können in verschiedene Werkzeughalter, Werkzeugklemmen oder Werkzeugscheiben von CNC-Maschinen eingespannt werden und ermöglichen so eine äußerst zuverlässige Massenproduktion.

Polykristalline Diamant-Drehwerkzeuge verwenden polykristalline Diamant-Verbundeinsätze. Die obere Schicht der Wendeschneidplatte besteht aus feinkörnigem synthetischem Diamant und die untere Schicht aus einem Sinterkarbidsubstrat, das unter hohem Druck und hoher Temperatur gesintert wird, um einen kreisförmigen Rohling aus polykristallinem Diamantverbundwerkstoff zu bilden.

(3) CVD-Diamantwerkzeuge

Seit dem Aufkommen der CVD-Diamanttechnologie in Japan in den 1970er und 1980er Jahren wurde diese Technologie rasch für Schneidwerkzeuge eingesetzt.

CVD-Diamant bezieht sich auf Diamantschichten, die auf heterogenen Substraten (z. B. Hartmetall, Keramik usw.) durch chemische Gasphasenabscheidung (CVD) hergestellt werden. CVD-Diamant enthält keine metallischen oder nichtmetallischen Zusätze, und seine Leistung kommt der von natürlichem Diamant sehr nahe. Er vereint die Vorteile von einkristallinem Diamant und polykristallinem Diamant (PCD) und überwindet in gewissem Maße deren Nachteile.

Es können verschiedene CVD-Beschichtungsverfahren gewählt werden, um PCD mit unterschiedlichen Korngrößen und Oberflächenmorphologien entsprechend den verschiedenen Anwendungsanforderungen zu synthetisieren.

In der Praxis hat sich gezeigt, dass die Leistung von CVD-Diamantwerkzeugen ähnliche PKD-Produkte in vielerlei Hinsicht übertrifft und ihre Oberflächenrauheit der von Einkristalldiamant nahekommt, während ihre Schlagfestigkeit die von Einkristalldiamant übertrifft. CVD-Diamant wird als vielversprechender neuer Diamantwerkstoff angesehen.

Die hohe Verschleißfestigkeit und die gute Zähigkeit von CVD-Diamantwerkzeugen ermöglichen die Bearbeitung der meisten nichtmetallischen Werkstoffe und verschiedener Nichteisen-Metallwerkstoffe wie Aluminium, Silizium-Aluminium-Legierungen, Kupfer, Kupferlegierungen, Graphit, Keramik und verschiedene glasfaser- und kohlefaserverstärkte Strukturwerkstoffe. CVD-Diamantwerkzeuge können auch als hocheffiziente und hochpräzise Bearbeitungswerkzeuge eingesetzt werden, deren Kosten weit unter denen teurer Naturdiamantwerkzeuge liegen.

CVD-Diamantwerkzeuge können in zwei Formen hergestellt werden: zum einen als Dünnschicht mit einer Dicke von weniger als 50μm, die auf dem Substrat abgeschieden wird, so genannte CVD-Diamant-Dünnschichtwerkzeuge; zum anderen als Dickschicht ohne Substrat mit einer Dicke von bis zu 1 mm, so genannte CVD-Dickschichtlötwerkzeuge, die bei Bedarf auf ein Substrat gelötet werden können.

CVD-diamantbeschichtete Werkzeuge haben eine integrierte Diamantbeschichtung auf der Oberfläche und können zu Schneidkanten jeder Art und geometrischen Form verarbeitet werden. Diamantbeschichtete Dünnschichtwerkzeuge sind PKD-Werkzeugen in einigen Aspekten überlegen.

Da CVD-Diamant-Dünnschichten auf Substrate beliebiger Form aufgebracht werden können, lassen sich mit CVD-Diamant-Dünnschichten beschichtete Werkzeuge leicht zu komplexen Profilwerkzeugen verarbeiten. Darüber hinaus haben CVD-diamantbeschichtete Werkzeuge einen einfachen Herstellungsprozess, niedrige Kosten und eine große Vielfalt an möglichen Werkzeugtypen, was sie zu einer zukünftigen Entwicklungsrichtung mit großem Potenzial macht.

CVD-Dickschichtdiamant ist reiner Diamant mit einer Härte, die der von Naturdiamant nahe kommt und viel höher ist als die von PKD. Im Gegensatz zu natürlichem Diamant ist CVD-Dickschichtdiamant isotrop und kostengünstiger, so dass er PKD in vielen Bereichen ersetzen wird. Wenn die Abscheidungsqualität weiter verbessert wird, kann er auch Naturdiamant bei der Ultrapräzisionsbearbeitung ersetzen.

Aufgrund der hohen Verschleißfestigkeit und der hohen thermischen Stabilität von CVD-Dickschichtdiamant verfügt er über ein großes Potenzial im Bereich des Hochgeschwindigkeitsschneidens von hochverschleißfesten Materialien. Die drei oben genannten Arten von Diamantwerkzeugen haben jeweils ihre eigenen Merkmale, wie in Tabelle 3 dargestellt.

Tabelle 3 Vergleich der Merkmale von Einkristalldiamant-, PCD-Diamant- und CVD-Diamantwerkzeugen

| Merkmale | Einkristalline Diamantwerkzeuge | Werkzeuge aus polykristallinem Diamant (PCD) | CVD-Diamantwerkzeuge |

| Materielle Struktur | Reiner Diamant | Enthält Co-Binder | Reiner Diamant |

| Abriebfestigkeit | Höher als PCD und Diamantfilm | Variiert mit der Größe der Diamantpartikel | 2-10 mal höher als PCD |

| Zähigkeit | Schlecht | Ausgezeichnet | Gut |

| Chemische Stabilität | Hoch | Relativ niedrig | Hoch |

| Bearbeitbarkeit | Schlecht | Ausgezeichnet | Schlecht |

| Lötbarkeit | Schlecht | Ausgezeichnet | Schlecht |

| Modernste Qualität | Ausgezeichnet | Gut | Ausgezeichnet |

| Anwendbarkeit | Ultrapräzise Bearbeitung | Grobbearbeitung, Präzisionsbearbeitung, nicht geeignet für die Bearbeitung von organischen Verbundwerkstoffen | Präzisionsbearbeitung, Halbpräzisionsbearbeitung, kontinuierliches Schneiden, Nassschneiden, Trockenschneiden, geeignet für die Bearbeitung organischer Verbundwerkstoffe |

3. Auswahl der geometrischen Winkel für Diamantschneidwerkzeuge

Am Beispiel von PKD-Werkzeugen sollten die geometrischen Parameter entsprechend den verschiedenen zu bearbeitenden Materialien bestimmt werden. Die sinnvolle Auswahl der geometrischen Winkel für das Schneidteil hat einen erheblichen Einfluss auf die Standzeit des Werkzeugs, wie in Tabelle 4 dargestellt.

Tabelle 4 Auswahl der geometrischen Winkel für PKD-Werkzeuge

| Winkel | Auswahl |

| Spanwinkel γo | Beim Schruppdrehen von Werkstoffen mit hoher Härte ist im Allgemeinen ein größerer negativer Spanwinkel von -10° bis -5° zu verwenden; bei geringerer Härte kann ein kleinerer negativer Spanwinkel verwendet werden; Für das Feindrehen verwenden Sie generell 0° oder sogar einen positiven Spanwinkel von 0° bis 10°. |

| Freiwinkel αo | Wenn das Werkstückmaterial eine höhere Härte aufweist, können 8° bis 12° verwendet werden; wenn das Werkstückmaterial eine geringere Härte aufweist, können 10° bis 20° verwendet werden |

| Neigungswinkel λs | Beim Schruppdrehen im Allgemeinen einen kleineren Neigungswinkel verwenden, um die Festigkeit der Schneide zu erhöhen; beim Feindrehen im Allgemeinen einen größeren Neigungswinkel verwenden, um die radiale Schnittkraft |

| Steigungswinkel kr | Im Allgemeinen werden 75° bis 90° verwendet. Beim Schruppdrehen von Werkstoffen mit hoher Härte kann der Steigungswinkel 90° betragen, um die Werkzeugfestigkeit und Schlagfestigkeit zu erhalten. Bei der Bearbeitung schlanker Werkstücke kann ein größerer Steigungswinkel gewählt werden, um die radiale Schnittkraft zu verringern; beim Feindrehen kann ein kleinerer Steigungswinkel verwendet werden, um die Oberflächenqualität zu verbessern. |

IV. Werkzeuge aus kubischem Bornitrid (CBN)

Kubisches Bornitrid (CBN) ist ein Allotrop von Bornitrid (BN) mit einer diamantähnlichen Struktur. Es hat ultraharte Eigenschaften, eine hohe thermische Stabilität und eine hohe chemische Stabilität. Es oxidiert nicht, selbst wenn es in der Atmosphäre auf 1000°C erhitzt wird, und wird häufig bei der Verarbeitung von Eisen- und Stahlprodukten eingesetzt.

Aufgrund ihrer überlegenen Leistung können Werkzeuge aus kubischem Bornitrid für die Zerspanung von Schnellarbeitsstahl, Werkzeugstahl, gehärtetem Stahl, kaltverfestigtem Gusseisen, Wälzlagerstahl, hochwarmfesten Legierungen und anderen schwer zerspanbaren Werkstoffen eingesetzt werden.

Kubisches Bornitrid (CBN) gibt es in einkristalliner und polykristalliner Form, nämlich als einkristallines CBN und als polykristallines kubisches Bornitrid (PCBN).

1. Leistung von Werkzeugen aus kubischem Bornitrid

(1) Hohe Härte und Verschleißfestigkeit

CBN hat eine Härte und Festigkeit, die der von Diamant nahe kommt. Die Mikrohärte von CBN-Pulver beträgt 8000-9000HV, und die Härte des PCBN-Sinterkörpers erreicht 3000-5000HV. Beim Schneiden von verschleißfesten Materialien ist die Verschleißfestigkeit 30 Mal höher als bei beschichteten Hartmetallwerkzeugen.

(2) Hohe thermische Stabilität

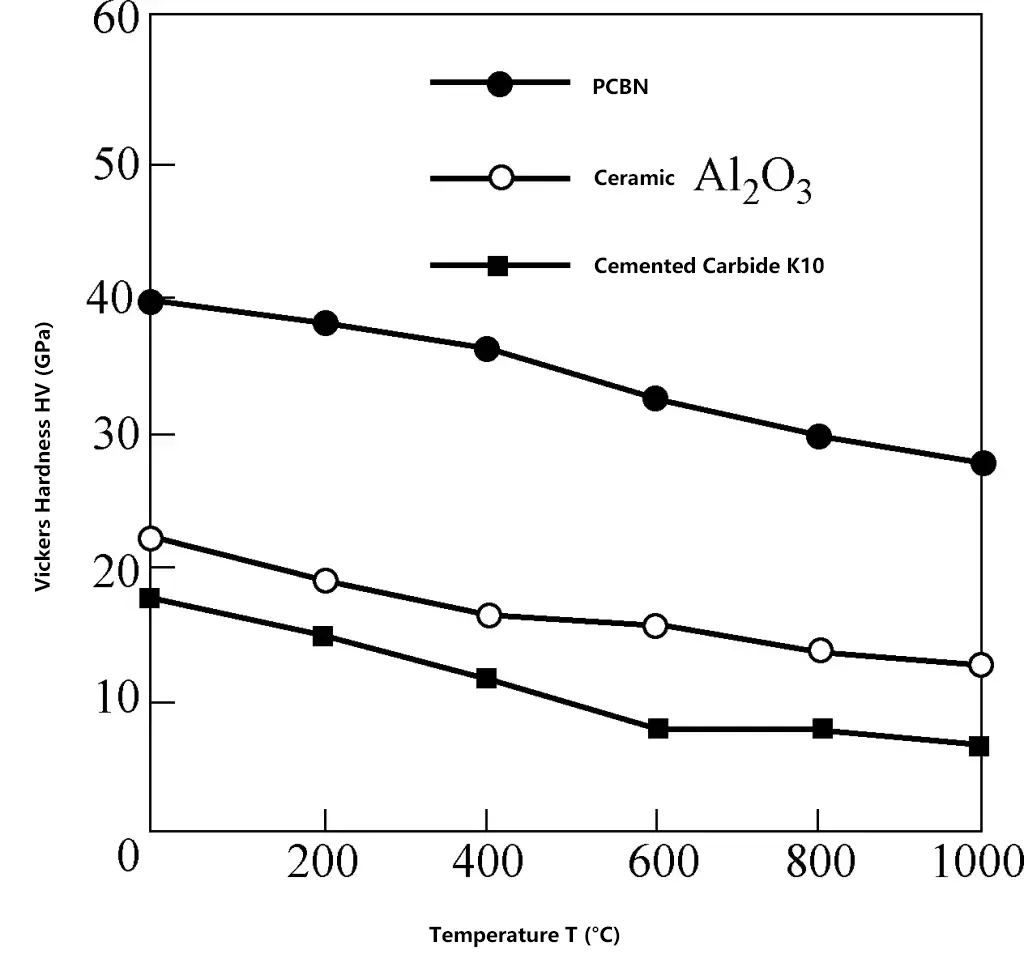

CBN hat eine höhere Hitzebeständigkeit als Diamant und erreicht 1400-1500°C. Die Härte von PCBN ist bei 1000°C immer noch höher als die Raumtemperaturhärte von Keramik und Karbiden. Abbildung 17 zeigt einen Vergleich der Hochtemperaturhärte von PCBN, Keramik und Karbiden.

(3) Ausgezeichnete chemische Stabilität

CBN hat eine sehr hohe Oxidationsbeständigkeit und oxidiert selbst bei 1000°C nicht. Es reagiert auch nicht chemisch mit eisenhaltigen Materialien bis zu 1200-1300°C und zeigt eine hohe chemische Inertheit.

(4) Gute Wärmeleitfähigkeit

Die Wärmeleitfähigkeit von CBN ist die zweithöchste nach der von Diamant und 20 Mal höher als die von Hartmetall. Das Verhältnis der Wärmeleitfähigkeit von CBN zu Keramik beträgt 37,1. Eine hohe Wärmeleitfähigkeit bei der Hochgeschwindigkeitsbearbeitung kann die Temperatur an der Werkzeugspitze senken, was den Werkzeugverschleiß verringert und die Bearbeitungsgenauigkeit verbessert.

(5) Niedriger Reibungskoeffizient

Der Reibungskoeffizient zwischen CBN und verschiedenen Materialien beträgt 0,1-0,3. Beim Hochgeschwindigkeitsschneiden kann ein kleiner Reibungskoeffizient die Schnittkraft reduzieren, die Schnitttemperatur senken und die Qualität der Bearbeitungsoberfläche verbessern.

2. Arten von Werkzeugen aus kubischem Bornitrid

Kubisches Bornitrid (CBN) gibt es in einkristalliner und polykristalliner Form, nämlich als einkristallines CBN und als polykristallines kubisches Bornitrid (PCBN). Einkristallines CBN wird in der Regel durch Sintern von hexagonalem Bornitrid (HBN) unter hoher Temperatur und hohem Druck unter Beteiligung von Katalysatoren und Zusatzstoffen gewonnen.

PCBN ist ein polykristallines Material, das durch Sintern feiner CBN-Materialien zusammen mit Bindungsphasen (TiC, TiN, Al, Ti usw.) unter hoher Temperatur und hohem Druck entsteht. Es wird zusammen mit Diamant als superharte Werkzeugmaterialien bezeichnet.

Aufgrund der Einschränkungen in der Herstellungstechnologie und der hohen Kosten von einkristallinem CBN wird in der Praxis immer noch hauptsächlich PCBN verwendet. PCBN-Werkzeuge haben eine einzigartige Struktur und einzigartige Eigenschaften und wurden in den letzten Jahren in großem Umfang für die Zerspanung von Eisenmetallen eingesetzt, insbesondere für die Zerspanung von schwer zu bearbeitenden Werkstoffen wie gehärtetem Stahl, hochhartem Gusseisen und hochharten thermischen Spritzlegierungen.

PCBN-Werkzeuge werden je nach ihrer Struktur in zwei Hauptkategorien unterteilt: Gelötete PCBN-Werkzeuge und wendbare PCBN-Werkzeuge.

Gelötete PCBN-Werkzeuge werden durch Hartlöten von PCBN-Einsätzen auf ein Stahlsubstrat und anschließendes Schleifen hergestellt. PCBN-Wendeschneidplatten werden im Allgemeinen durch Hartlöten einer PCBN-Wendeschneidplatte auf eine Ecke einer Hartmetall-Wendeschneidplatte und anschließendes Schleifen hergestellt.

Je nach den verschiedenen Verbundwerkstoff-Herstellungsverfahren können PCBN-Werkzeuge in massive PCBN-Wendeplatten und in mit Hartmetall gesinterte PCBN-Verbundplatten unterteilt werden. Massive PCBN-Wendeplatten haben mehrere Schneidkanten und können indexiert werden. PCBN-Verbundplatten haben mehrere Schneidkanten, sind indexierbar und können auch nachgeschliffen werden.

PCBN-Verbundeinsätze werden durch Sintern einer 0,5-1,0 mm dicken PCBN-Schicht auf Hartmetall mit guter Festigkeit und Zähigkeit hergestellt, wobei gute Zähigkeit mit hoher Härte und Verschleißfestigkeit kombiniert wird. Dadurch werden Probleme wie geringe Biegefestigkeit und schwieriges Löten von CBN-Einsätzen gelöst.

3. Auswahl von geometrischen Winkeln für Werkzeuge aus kubischem Bornitrid (PCBN)

Am Beispiel der Bearbeitung von gehärtetem Stahl ist der Auswahlbereich der geometrischen Winkel des PCBN-Werkzeugs in Tabelle 5 dargestellt.

Tabelle 5 Auswahl der geometrischen Winkel für PCBN-Werkzeuge

| Winkel | Auswahl |

| Spanwinkel γo | Bei der Bearbeitung von gehärtetem Stahl sollte der Spitzenwinkel des Werkzeugs nicht zu klein sein. Der Spanwinkel des Werkzeugs beträgt in der Regel -10° bis 0°, normalerweise 0°. |

| Freiwinkel αo | Der Freiwinkel ist im Allgemeinen klein, zwischen 6° und 10°, um sicherzustellen, dass der Keilwinkel des schneidenden Teils des Werkzeugs groß genug ist |

| Neigungswinkel λs | Wenn es keine besonderen Anforderungen gibt, ist der Neigungswinkel oft 0° oder negativ, um einen besseren Spannungszustand beim Eintritt der Schneide zu gewährleisten. |

| Nasenwinkel εr | Der Spitzenwinkel sollte im Allgemeinen nicht kleiner als 90° sein, und die Werkzeugspitze sollte zu einem Kreisbogen von ϕ (0,4-1,2) mm geschliffen werden, um eine ausreichende Festigkeit der Werkzeugspitze zu gewährleisten. |

V. Keramische Werkzeuge

Keramische Werkzeuge werden aus synthetischen Verbindungen hergestellt, unter hohem Druck geformt und bei hohen Temperaturen gesintert. Sie haben eine sehr hohe Härte und Verschleißfestigkeit, eine Hitzebeständigkeit bis zu 1200°C und darüber, eine gute chemische Stabilität und verbinden sich nicht leicht mit Metallen.

Dank verbesserter Herstellungsverfahren, verfeinerter Mikrostruktur, hoher Verdichtung und der Beimischung von Karbiden, Nitriden, Boriden, Oxiden und anderen Metallen (z. B. Ni, Mo) zu ihrer Zusammensetzung haben keramische Werkzeuge heute eine deutlich verbesserte Biegefestigkeit, Bruchzähigkeit und Schlagfestigkeit. Keramikwerkzeuge werden häufig für das Hochgeschwindigkeitsschneiden, das Trockenschneiden, das Hartschneiden und das Schneiden von schwer zu bearbeitenden Materialien verwendet.

1. Leistung von keramischen Werkstoffen

(1) Sehr hohe Härte und Verschleißfestigkeit

Bei Raumtemperatur erreicht es eine Härte von 93-95 HRA, und die Schnittgeschwindigkeit ist 5-10 mal höher als die von Hartmetall, wodurch es eine sehr hohe Standzeit hat. Es eignet sich für die Bearbeitung von Materialien mit hoher Härte, die mit herkömmlichen Werkzeugen nur schwer zu bearbeiten sind, und ist für Hochgeschwindigkeitsschnitte geeignet.

(2) Sehr hohe Hitzebeständigkeit

Die Härte bei 1200°C beträgt 80HRA, und es kann immer noch schneiden. Keramische Werkzeuge haben eine ausgezeichnete Hochtemperatur mechanische Eigenschaftenmit einer Härte von 87HRA bei 800°C, und die Biegefestigkeit bei hohen Temperaturen nimmt nur sehr wenig ab. Daher können Keramikwerkzeuge sehr hohe Schnittgeschwindigkeiten erreichen.

(3) Gute Anti-Haft-Leistung

Keramik hat eine sehr geringe Affinität zu Metallen, besitzt eine gute Antiadhäsionsfähigkeit und hat einen geringeren adhäsiven Verschleiß am Werkzeug, wodurch der adhäsive Verschleiß des Werkzeugs reduziert werden kann.

(4) Gute chemische Stabilität

Keramische Werkzeuge haben Eigenschaften wie Korrosionsbeständigkeit, Diffusionsbeständigkeit, Oxidationsbeständigkeit und gute chemische Stabilität.

(5) Niedriger Reibungskoeffizient

Der niedrigere Reibungskoeffizient reduziert die Schnittkräfte und die Schnitttemperaturen, und die Wahrscheinlichkeit, dass Späne anhaften, ist geringer, so dass weniger Aufbauschneiden entstehen, was zu einer guten Oberflächenqualität führt.

2. Arten von Keramikwerkzeugen

(1) Keramische Werkzeuge auf Tonerdebasis

Am frühesten wurde reine Tonerdekeramik entwickelt, deren Hauptbestandteil Tonerde ist (Al2 O3 ) und einer geringen Menge Magnesiumoxid zur Kornfeinung, hergestellt durch Kaltpressen und Sintern, mit einer Härte von 92-94HRA, relativ geringer Biegefestigkeit und Zähigkeit und einem begrenzten Einsatzbereich.

In der Folge wurden auf dieser Basis Aluminiumoxid-Verbundkeramiken entwickelt, bei denen Legierungselemente wie TiC, Ni und Mo dem Al2 O3 Matrix, die durch Heißpressen hergestellt wird und eine Härte von 93-94HRA aufweist. Ihre Festigkeit, Härte und Zähigkeit haben sich deutlich verbessert, während die Schnittgeschwindigkeit und der Vorschub spürbar gestiegen sind, was ihren Einsatzbereich rasch erweitert.

Aufgrund der kontinuierlichen Weiterentwicklung der Forschungs- und Entwicklungstechnologie sind Keramikwerkzeuge mit TiB2 , Ti(C, N), SiCw, ZrO2 usw., hinzugefügt zu Al2 O3 sind aufgetaucht, die verschiedene Eigenschaften weiter verbessern und weithin bei der Fein- oder Halbfeinbearbeitung von Kohlenstoffstahl, legiertem Stahl und Gusseisen eingesetzt werden. In Tabelle 6 sind die Eigenschaften typischer keramischer Werkzeugmaterialien auf Aluminiumoxidbasis in China aufgeführt.

Tabelle 6 Eigenschaften typischer keramischer Werkstoffe auf Aluminiumoxidbasis in China

| Klasse | Hauptkomponenten | Dichte/(g/cm) | Härte/HRA | Biegefestigkeit/MPa | Bruchzähigkeit/MPa-m1/2 |

| LT-55 | Al2O3/TiC | 4.96 | 93.7~94.8 | 900 | 5.04 |

| SG-4 | Al2 O3 /(Ti, W)C | 6.65 | 94.7~95.3 | 850 | 4.94 |

| LX-1 | Al2O3/SiCw | 3.63 | 94~95 | 700~800 | 8.5 |

| LP-1 | Al2O3/TiR2 | 4.08 | 94~95 | 800~900 | 5.2 |

| LP-2 | Al2O3/TiB2/SiCw | 3.94 | 94~95 | 700~800 | 7.8 |

(2) Keramische Werkzeuge auf Siliziumnitridbasis

Der erste, der erschien, war Si3 N4 keramische Schneidwerkzeuge, die einen niedrigen Wärmeausdehnungskoeffizienten, gute chemische Stabilität und gute Temperaturwechselbeständigkeit aufweisen. Seine thermische Stabilität und thermische Rissbeständigkeit sind höher als bei Al2 O3 Geeignet für die Hochgeschwindigkeitsbearbeitung von Gusseisen und Gusseisenlegierungen, kaltgehärtetem Gusseisen und anderen hochharten Werkstoffen.

Anschließend wird Si3 N4 /TiC-Keramik-Schneidwerkzeuge wurden entwickelt. Diese Werkzeuge haben eine hervorragende Verschleißfestigkeit, Hitzebeständigkeit und Temperaturwechselbeständigkeit. Durch die Zugabe von TiC zur Si₃N₄-Matrix wurde die Zerspanungsleistung weiter verbessert, wobei die Standzeit zehnmal länger ist als bei Hartmetallwerkzeugen.

Mit der kontinuierlichen Weiterentwicklung der Forschungs- und Entwicklungstechnologie wurden Sialon-Keramikschneidwerkzeuge international bekannt. Sialon-Keramikschneidwerkzeuge sind Materialien, die durch Heißpresssintern einer Mischung aus Aluminiumnitrid, Aluminiumoxid und Siliziumnitrid bei hohen Temperaturen gewonnen werden.

Y2 O3 wurde der Struktur hinzugefügt, um sie dichter zu machen. Sialon-Keramikschneidwerkzeuge haben eine gute Gesamtleistung mit hoher Festigkeit und Zähigkeit und werden hauptsächlich für die Bearbeitung schwer zerspanbarer Werkstoffe wie Gusseisen und Nickelbasislegierungen verwendet.

(3) Neue keramische Schneidwerkstoffe

Derzeit werden viele neue Keramik Schneidewerkstoffe wurden entwickelt, z. B. keramische Schneidwerkzeuge aus Nanokompositen, whiskerverstärkte keramische Schneidwerkzeuge, funktionell abgestufte keramische Schneidwerkzeuge, pulverbeschichtete keramische Schneidwerkzeuge, selbstschmierende keramische Schneidwerkzeuge usw.

3. Auswahl von geometrischen Winkeln für keramische Schneidwerkzeuge

Die Auswahl der häufig verwendeten geometrischen Winkel für keramische Schneidwerkzeuge ist in Tabelle 7 dargestellt.

Tabelle 7 Auswahl der geometrischen Winkel für keramische Schneidwerkzeuge

| Winkel | Auswahl |

| Spanwinkel γo | Keramische Schneidwerkzeuge verwenden im Allgemeinen negative Spanwinkel zum Schneiden, die je nach Härte des Werkstücks zwischen -10° und -50° liegen. |

| Freiwinkel αo | Der empfohlene Freiwinkel für keramische Schneidwerkzeuge beträgt im Allgemeinen 5° bis 12°. Beim Drehen von hochhartem Gusseisen und gehärtetem Stahl ist ein größerer Freiwinkel Im Allgemeinen wird ein Winkel von 8° bis 10° gewählt. |

| Hauptwinkel der Schneide kr | Die Größe des Hauptschneidwinkels wird hauptsächlich aufgrund der Steifigkeit des technologischen Systems gewählt, im Allgemeinen 30° bis 75°. Beim Drehen von schlanken Werkstücken, um die Um die Rückstellkraft und die Verformung zu verringern, sollte ein größerer Schneidenwinkel gewählt werden, im Allgemeinen 45° bis 75°. Bei der Bearbeitung verschiedener gespritzter und geschweißter Werkstoffe, um um den Werkzeugverschleiß zu reduzieren und die Kontaktbreite zwischen Schneide und bearbeiteter Oberfläche zu erhöhen, sollte ein kleinerer Hauptschneidenwinkel gewählt werden, im Allgemeinen 25° bis 30° |

| Neigungswinkel λs | Wenn keramische Schneidwerkzeuge für die Bearbeitung von Stahl und Gusseisen eingesetzt werden, insbesondere beim Schneiden von Werkstoffen mit hoher Härte und beim intermittierenden Schneiden, werden negative Neigungswinkel verwendet. Generell empfohlen auf -10° bis 0° |

VI. Bandenübungen

1. Defekte von Standard-Spiralbohrern und deren Schleifmaßnahmen

(1) Defekte von Standard-Spiralbohrern

Bei der Analyse der geometrischen Parameter von Standard-Spiralbohrern lassen sich die folgenden Hauptfehler feststellen:

- Die Spanwinkelwerte an verschiedenen Punkten entlang der Hauptschneide variieren, mit größeren Spanwinkeln in der Nähe des Außenkreises und sehr großen negativen Spanwinkeln in der Nähe des Bohrerkerns, was den Schneidwiderstand erhöht und die Schneidbedingungen verschlechtert. Dies ist ein grundlegender Fehler in der Struktur von Standard-Spiralbohrern.

- Die Meißelschneide ist zu lang und hat einen sehr großen negativen Spanwinkel (-60° bis -54°). Seine eigentliche Funktion ist das Verdichten und Schaben und nicht das Schneiden, so dass das Vorhandensein der Meißelkante eine große Menge an Energie verbraucht, viel Wärme erzeugt und zu einer großen Vorschubkraft und einer schlechten Zentrierung führt.

- Es gibt keinen Freiwinkel am Rand, und der Winkel der Sekundärschneide ist sehr klein, was zu starker Reibung, Wärmeentwicklung und Verschleiß zwischen dem Rand und der Lochwand führt.

- Der Spitzenwinkel an der Außenkante der Hauptschneide ist klein, der Spanwinkel ist groß, die Schneide ist dünn und schwach, die Wärmeableitungsbedingungen sind schlecht, und sie ist leicht abgenutzt.

- Die gesamte Länge der Hauptschneide ist gleichzeitig am Schnitt beteiligt, wobei große Unterschiede in der Schnittgeschwindigkeit auftreten, was zu großen Schnittverformungen und schwierigen Schnitten führt.

(2) Schleifen von Standard-Spiralbohrern

Die oben genannten Mängel, die durch die geometrische Struktur von Standard-Spiralbohrern verursacht werden, beeinträchtigen deren Schneidleistung erheblich. Um die geometrische Struktur des Schneidteils des Bohrers zu verbessern und die Arbeitseffizienz zu erhöhen, wird bei der Verwendung von Standard-Spiralbohrern häufig das folgende Schleifen des Schneidteils durchgeführt.

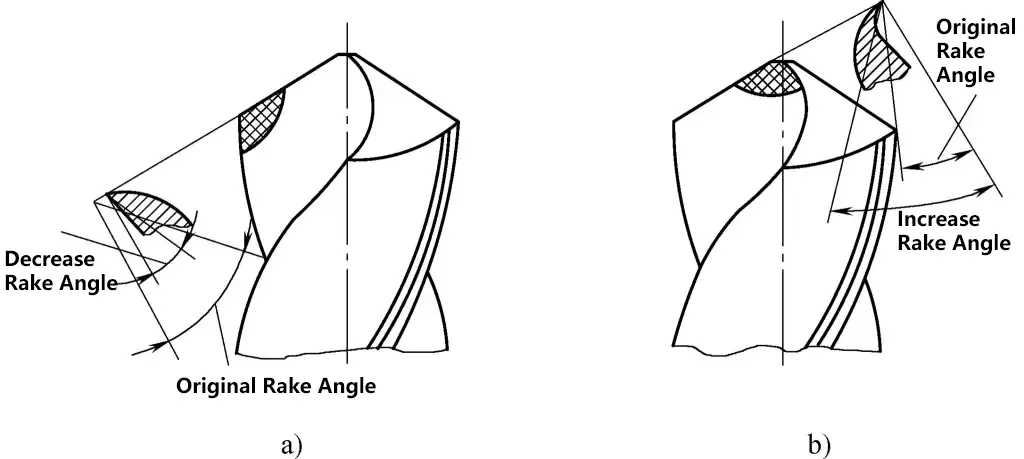

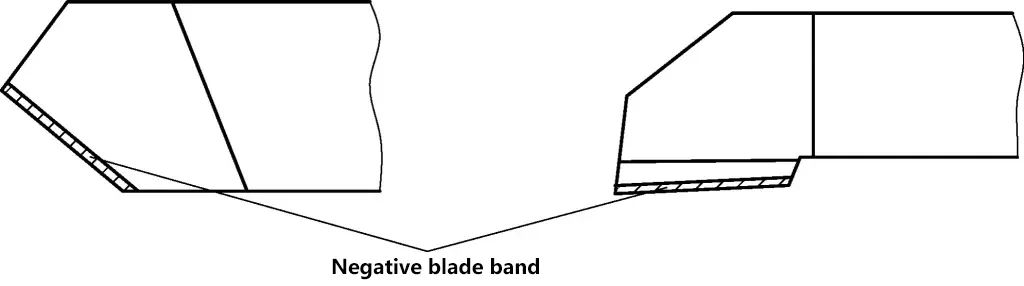

1) Schleifen des Gesichts.

(Abbildung 18) Dadurch werden vor allem die Größe des Spanwinkels und die Form der Stirnfläche verändert, um den Anforderungen bei der Bearbeitung verschiedener Materialien gerecht zu werden. Es gibt zwei Methoden zum Schleifen der Stirnfläche: Zum einen wird die Stirnfläche in der Nähe der Außenkante des Bohrers flach geschliffen, um den Spanwinkel zu verringern und die Festigkeit der Schneidkante zu erhöhen (siehe Abbildung 18a). Diese Methode wird beim Bohren von Werkstoffen mit hoher Festigkeit und Härte sowie bei der Verwendung von Spiralbohrern zur Lochvergrößerung eingesetzt, um zu verhindern, dass sich der Bohrer eingräbt.

a) Verkleinerung des Spanwinkels an der Außenkante

b) Vergrößerung des Spanungswinkels am Bohrkern

Die andere Methode ist das Schleifen des Spanwinkels am Bohrkern (Abbildung 18b), um den Spanwinkel zu vergrößern, die Schnittkraft zu verringern und den Schnitt glatter zu machen. Diese Methode wird zum Bohren von Materialien mit geringerer Festigkeit verwendet.

2) Schleifen der Meißelkante.

(Abbildung 19) Es gibt zwei Methoden zum Schleifen der Meißelkante: Verkürzung der Meißelkante und Verbesserung des Spanwinkels der Meißelkante. Diese beiden Methoden werden normalerweise kombiniert. Beim Bohren kann dadurch die Vorschubkraft verringert, die Zentrierfähigkeit des Bohrers verbessert und die Schnittbedingungen verbessert werden.

Die Schleifnorm lautet: Je weicher das Werkstückmaterial, desto kürzer sollte die Meißelkante geschliffen werden; je härter das Werkstückmaterial, desto weniger sollte die Meißelkante geschliffen werden.

3) Schleifen der Marge.

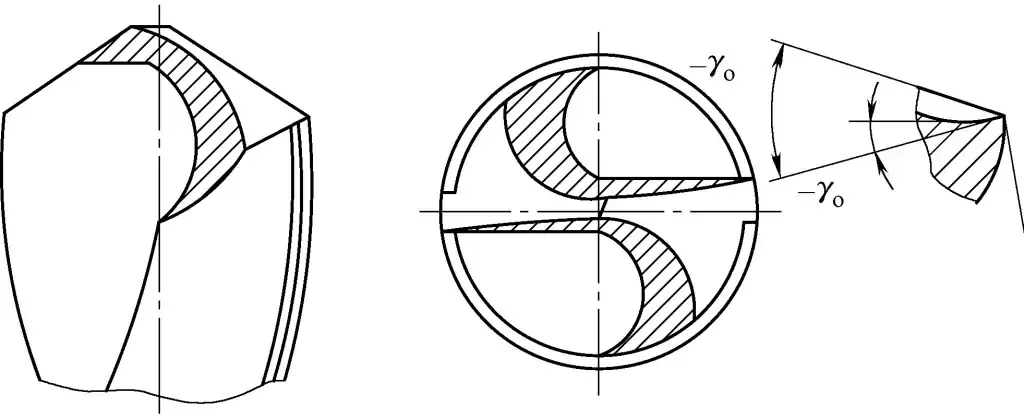

Da der sekundäre Freiwinkel α' von Standard-Spiralbohrern 0° beträgt, kann die Rückseite des Randes geschliffen werden, um die Reibung zwischen dem Bohrrand und der Lochwand zu verringern und den Bohrerverschleiß zu reduzieren (siehe Abbildung 20).

Einen sekundären Freiwinkel α' ausschleifen o = 6° bis 8°, wodurch die Randbreite auf 0,1-0,2 mm reduziert wird, mit einer Schleiflänge von etwa 1,5-4 mm. Dies wird für Bohrer mit größeren Durchmessern, die Bearbeitung von duktilen Materialien oder weichen Metallen verwendet, kann die Qualität der bearbeiteten Oberfläche verbessern und kann für Semi-Finishing-Löcher verwendet werden.

4) Schleifen des Spitzenwinkels.

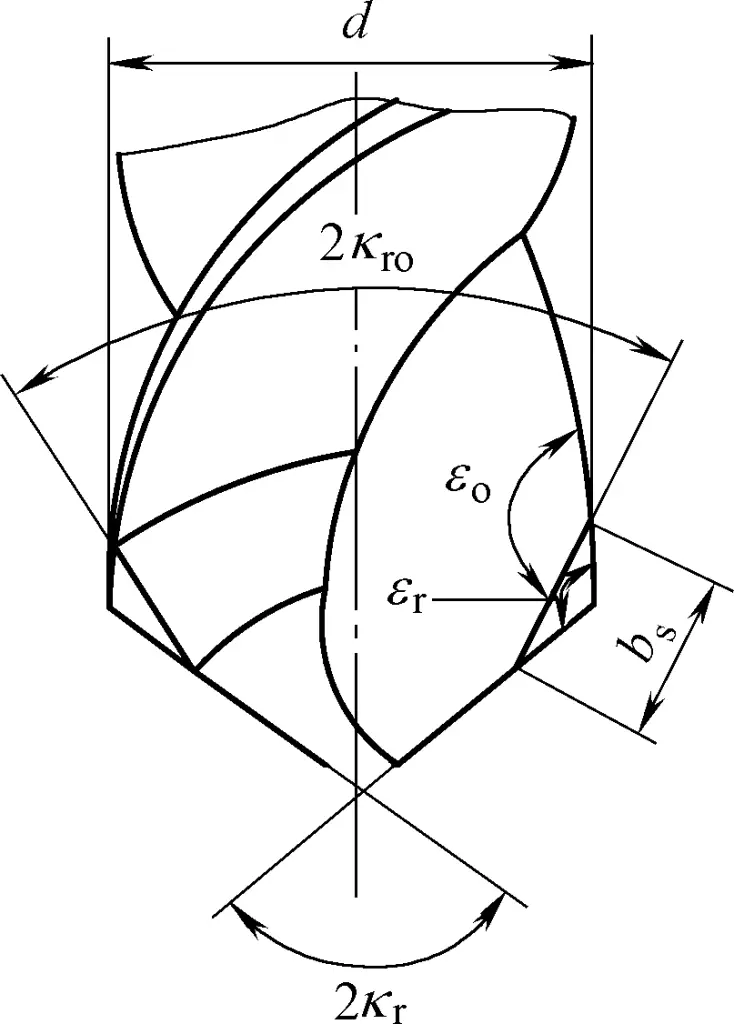

Schleifen Sie die beiden Schneidenspitzen des Bohrers zu einer geraden oder bogenförmigen Übergangskante, die einen Doppelspitzwinkel bildet, wie in Abbildung 21 dargestellt. Im Allgemeinen gilt: 2Kro = 70° bis 75°, bs = 0.2d. Nach dem Schleifen vergrößert sich der Spitzenwinkel an der Außenkante, die Belastbarkeit der Schneide verbessert sich, die Vorschubkraft nimmt ab, die Wärmeabfuhrbedingungen verbessern sich und die Lebensdauer des Bohrers steigt. Dies ist besonders effektiv beim Bohren von Gusseisen- und Stahlgussteilen mit harter Haut.

5) Spanbrechende Rillen schaffen.

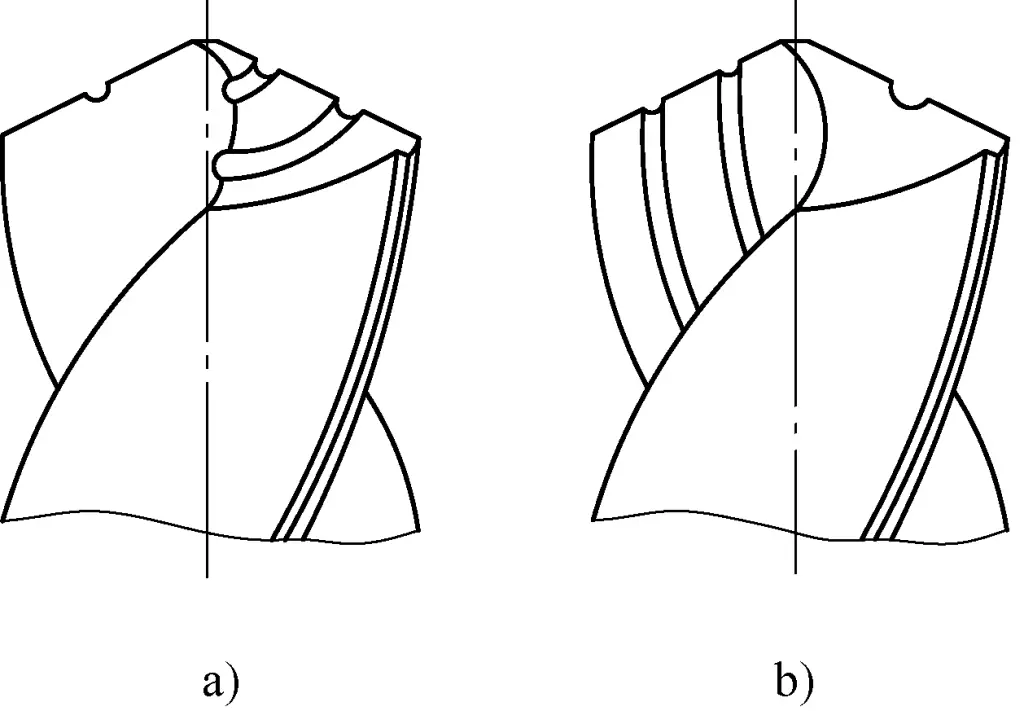

(Abbildung 22) Wenn der Spiralbohrer relativ groß ist, können die Spanleitstufen abwechselnd auf den beiden Hauptrückseiten des Bohrers geschliffen werden (Abbildung 22a), oder die Spanleitstufen können während der Bohrerproduktion auf der Stirnseite hergestellt werden (Abbildung 22b).

a) Erzeugung von Spanbrecher-Rillen auf der Hauptrückseite

b) Herstellung von Spanbrechernuten auf der Stirnseite

Während des Bohrens können die Späne in schmale Streifen aufgeteilt werden, was die Verformung des Schnitts reduziert, die Spanabfuhr erleichtert, die Schnittkraft reduziert, die Kühlung und Schmierung in der Schnittzone fördert und die Schnittbedingungen verbessert. Es ist geeignet für das Bohren von großen und tiefen Löchern in duktilen Materialien.

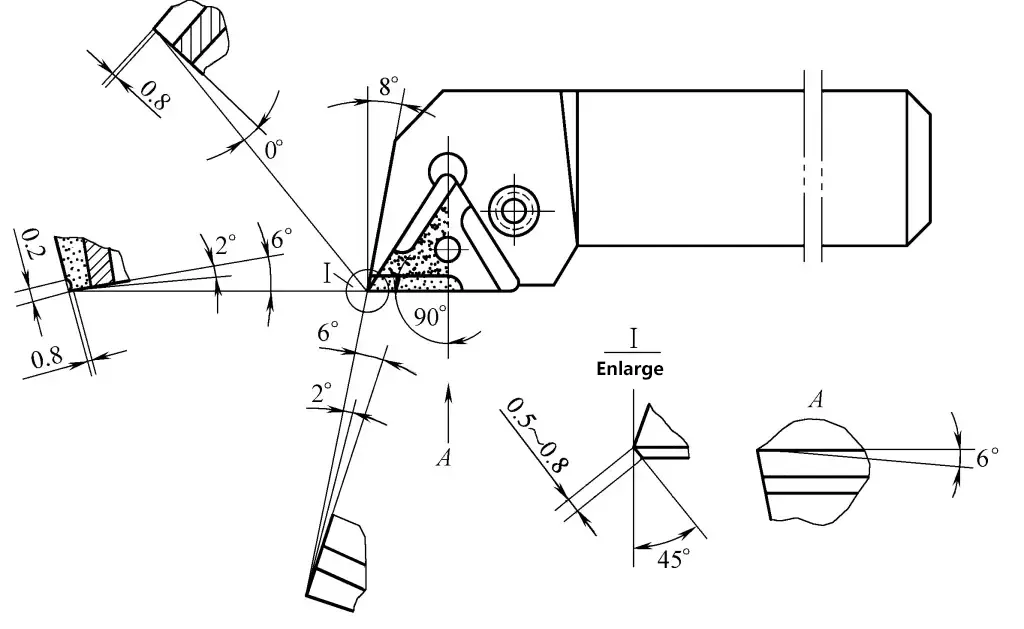

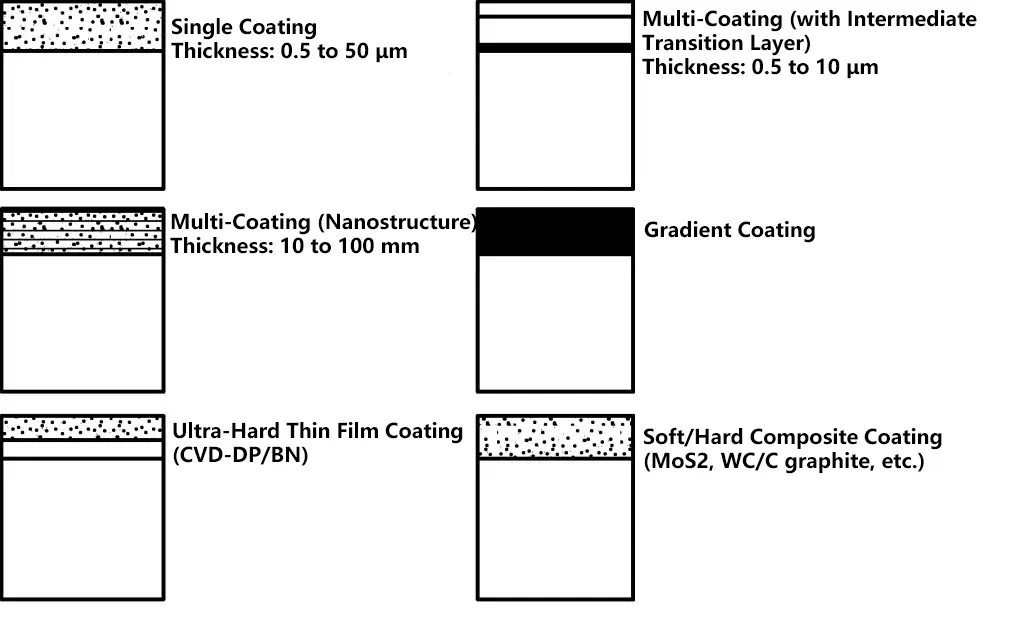

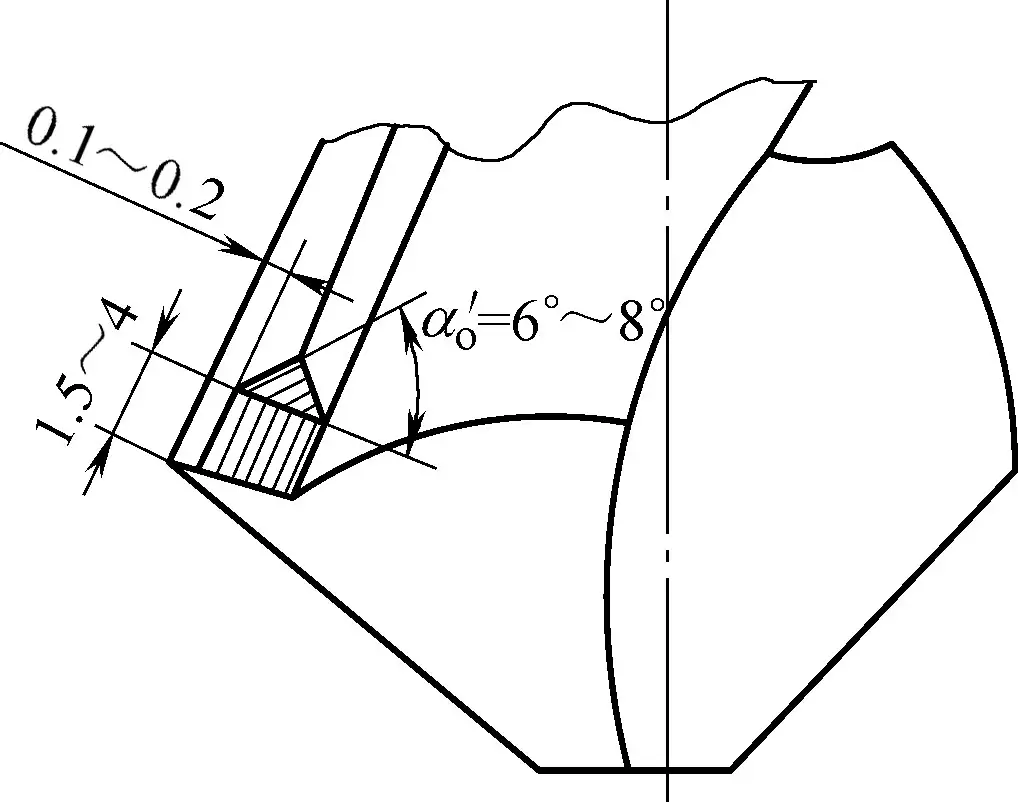

2. Geometrische Merkmale und Schleifen von Basis-Gangbohrern

Gruppenbohrer sind ein Bohrertyp, der durch langjährige Praxis und Forschung revolutioniert wurde, indem die Schwachstellen herkömmlicher Spiralbohrer durch verschiedene Maßnahmen beseitigt wurden. Basis-Gangbohrer werden hauptsächlich zum Bohren verschiedener Stahlwerkstoffe eingesetzt und haben ein breites Anwendungsspektrum.

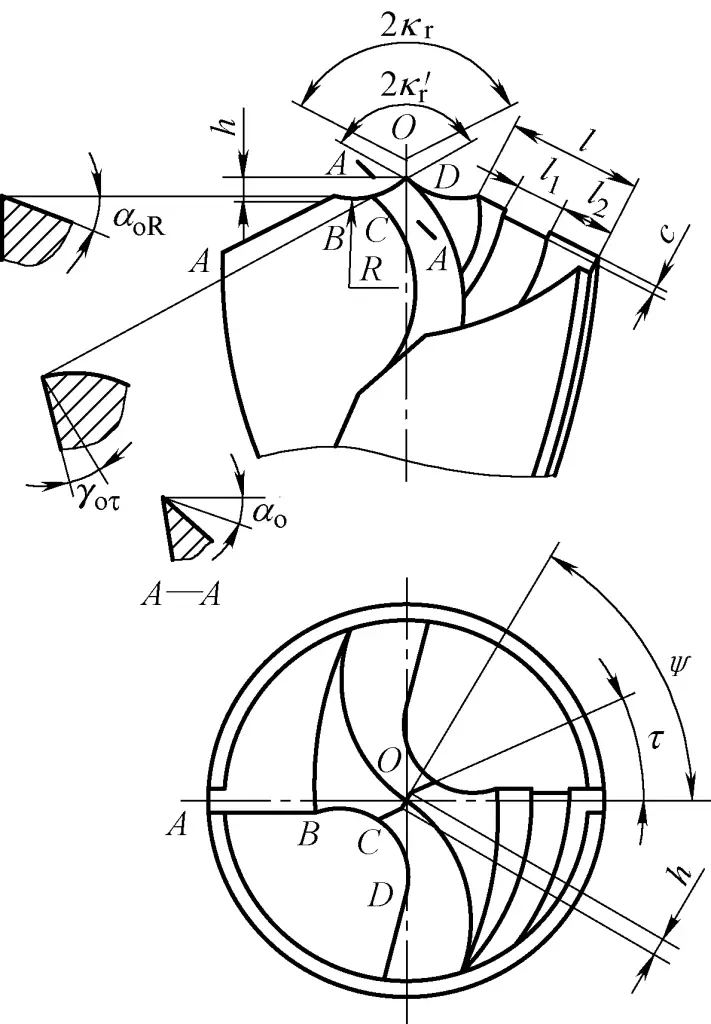

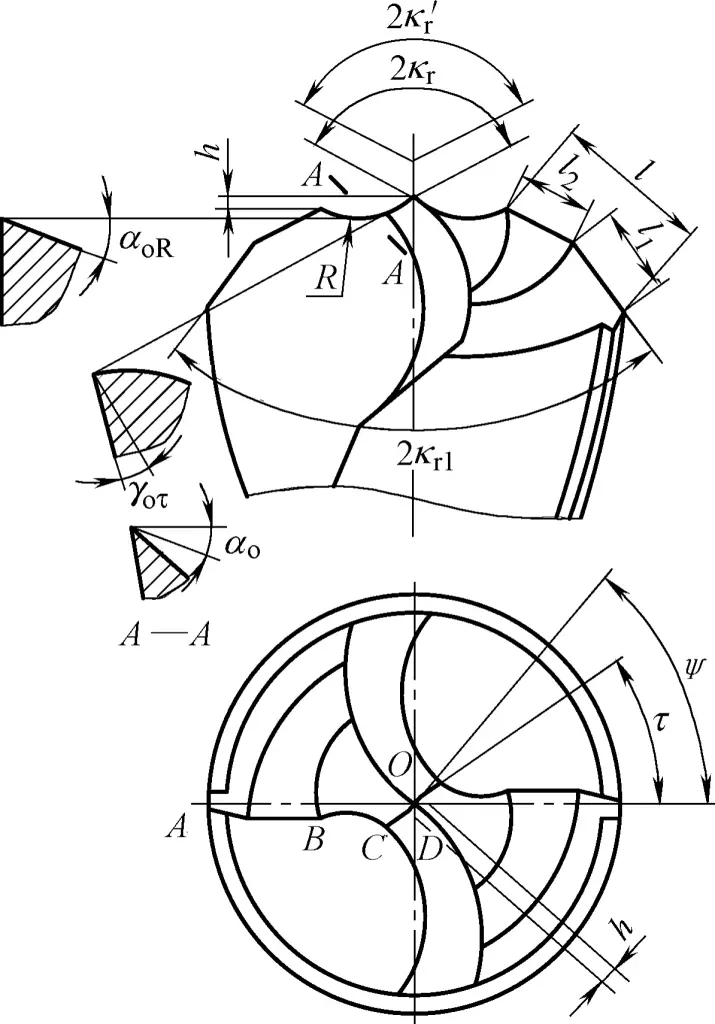

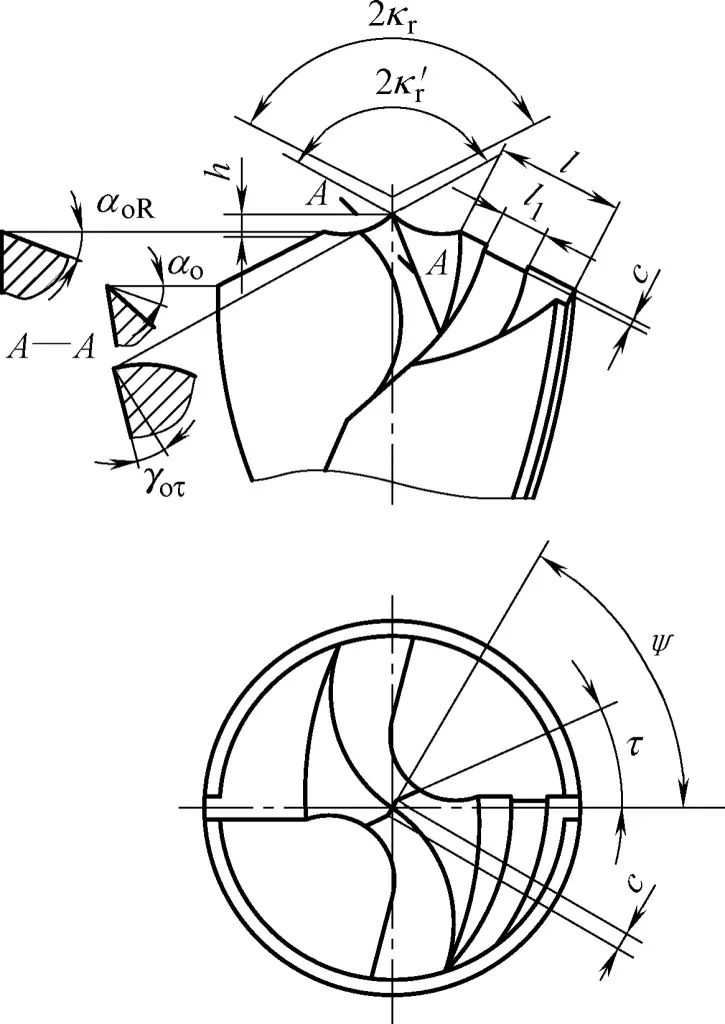

(1) Geometrische Merkmale der Basis-Gruppenbohrer

Abbildung 23 zeigt einen einfachen Gruppenbohrer mittlerer Größe (15≤d≤40mm). Aus der Abbildung ist ersichtlich, dass es sich bei dem Basis-Gangbohrer um einen Standard-Spiralbohrer mit zusätzlichen halbmondförmigen Nuten, einer modifizierten Meißelkante und einseitigen Spanbrechernuten handelt. Seine Merkmale sind:

1) Hinzufügen von halbmondförmigen Rillen.

Das wichtigste Merkmal ist die Bildung einer sichelförmigen Bogenkante, die die Hauptschneide in drei Abschnitte unterteilt: Außenkante (Abschnitt AB), Bogenkante (Abschnitt BC) und Innenkante (Abschnitt CD). Dies ist vorteilhaft für das Brechen von Spänen und die Spanabfuhr, und der Spanwinkel an jedem Punkt der Bogenkante ist größer als zuvor, wodurch der Schnitt glatter wird.

Beim Bohren schneidet die bogenförmige Kante eine kreisförmige Ringrippe auf den Boden des Lochs, die das Schwingen des Bohrers begrenzen und die Zentrierung verbessern kann. Da das Schleifen der sichelförmigen Nut die Höhe des Bohrers verringert, kann die Meißelkante schärfer geschliffen werden, ohne die Festigkeit der Bohrerspitze zu beeinträchtigen.

2) Änderung der Meißelkante.

Die Verkürzung der Meißelkante kann die Vorschubkraft verringern und die Zentrierung verbessern. Gleichzeitig verbessert das Schleifen des Spanwinkels an der Innenkante die Schneidfähigkeit.

3) Schaffung einseitiger Spanbrecher-Rillen.

Das heißt, dass an einer Außenkante eine konkave Spanbrechernut geschliffen wird, die für die Spanabfuhr und die Verringerung der Schnittkraft von Vorteil ist. Die Formcharakteristika der grundlegenden Gruppenbohrer sind: "Drei Spitzen und sieben Schneiden vorne scharf, halbmondförmige Bogennuten auf beiden Seiten, eine seitliche Außenkante mit einer zusätzlichen Nut, Meißelschneide niedrig, schmal und scharf geschliffen." Drei Spitzen beziehen sich auf die Hauptschneide, die in drei Abschnitte unterteilt ist, die drei Spitzen bilden; sieben Kanten beziehen sich auf zwei Außenkanten, zwei Bogenkanten, zwei Innenkanten und eine genutete Kante.

Bohrerwinkel: 2kr =125°, 2k'r =135°, ψ=65°, τ=25°, γoτ =-15°, αo =10°~15°, αoR =12°~18°, l=(0,2~0,3)d, l 1 =l/4, l2 =l/2, R=0,1d, h=0,03d, b=0,03d, c=1,5f. Dabei ist d der Bohrerdurchmesser und f die Vorschubgeschwindigkeit.

(2) Schleifen von grundlegenden Gangbohrungen

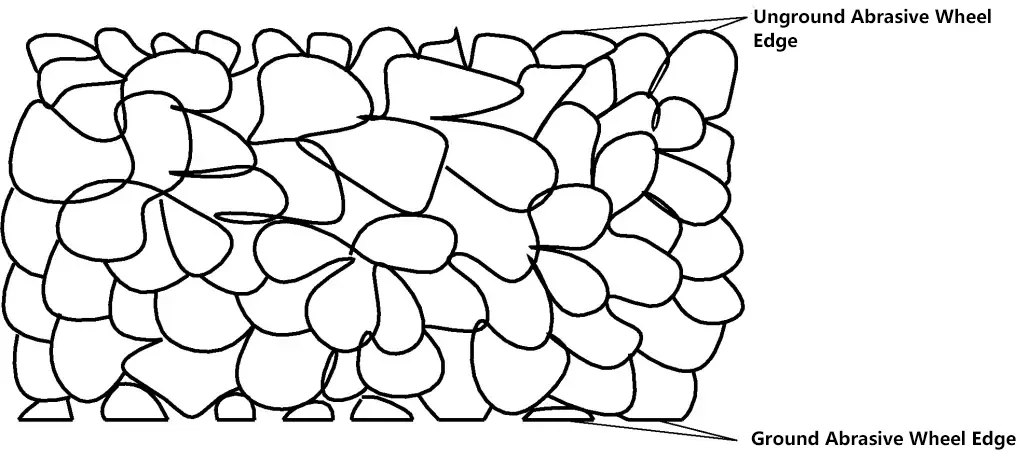

1) Abrichten der Schleifscheibe.

Für das Schleifen auf einer gewöhnlichen Schleifmaschine sind Scheiben aus weißem Aluminiumoxid (WA) oder braunem Aluminiumoxid (A) mit der Körnung F46~F48 und der Härte K~L zu verwenden.

Verwenden Sie einen Diamanten, um den Außenkreis und beide Seiten der Schleifscheibe zu glätten (die Schleifscheibe sollte nicht wackeln). Im Allgemeinen ist die rechte Seite nahe an einem scharfen Winkel, und die linke Seite wird zu einem Bogen geschliffen. Der Radius der abgerundeten Ecke r ist etwas kleiner als der Radius der gebogenen Kante des Bohrers, wie in Abbildung 24 dargestellt.

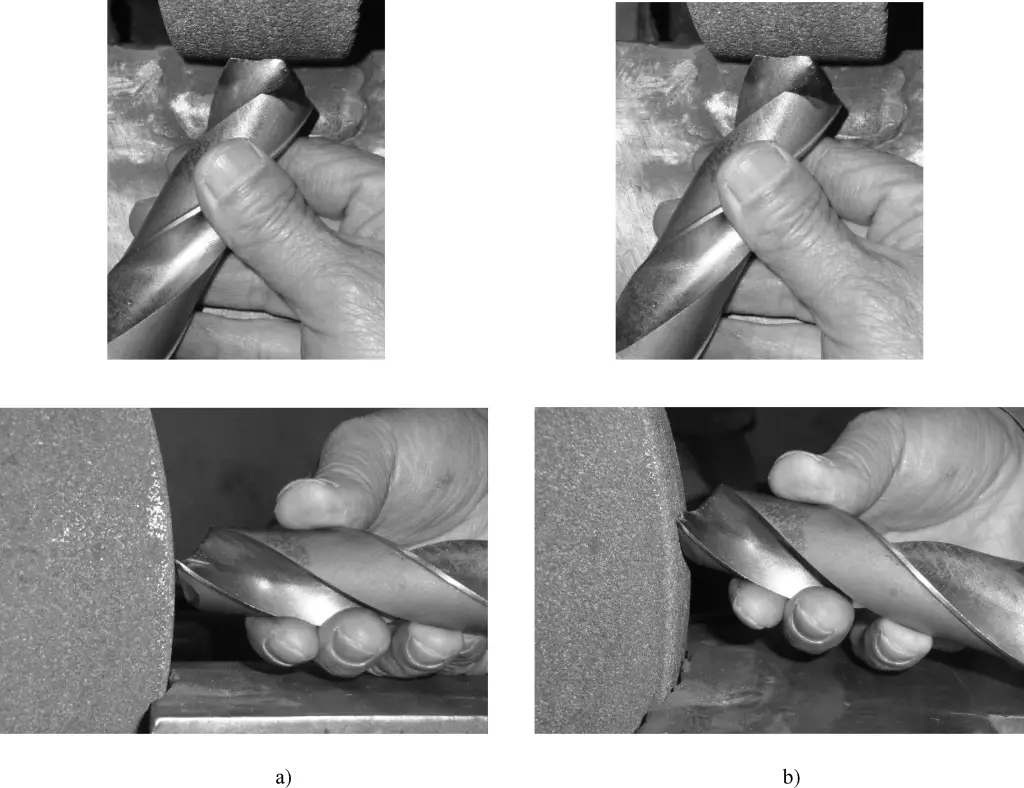

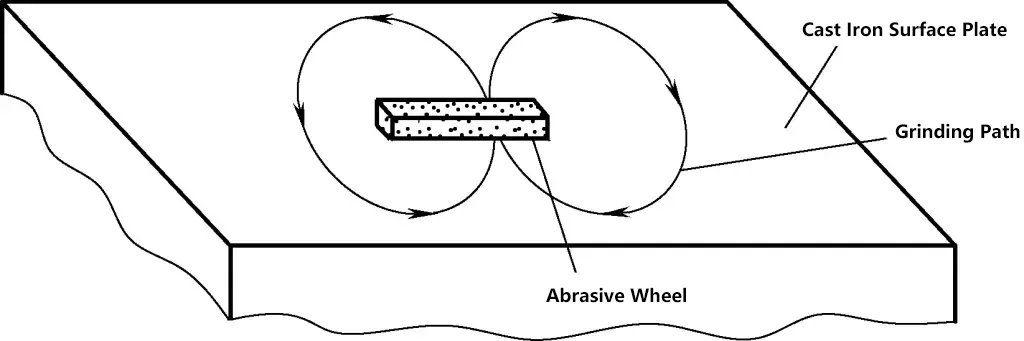

2) Schleifen der Hauptschneide.

Die Methode ist die gleiche wie beim Schleifen von Standard-Spiralbohrern, wobei die Parameter 2k r und α o . Das Schleifverfahren ist in Abbildung 25 dargestellt.

- Richten Sie die Hauptschneide so aus, dass der Schleifpunkt ungefähr auf der horizontalen Mittelebene der Schleifscheibe liegt.

- Der Winkel zwischen der Achse des Bohrers und der Mantellinie der zylindrischen Oberfläche der Schleifscheibe in der horizontalen Ebene muss der Hälfte des Spitzenwinkels entsprechen, wie in Abbildung 25a dargestellt.

- Halten Sie einen Teil des Bohrers mit einer Hand, um die Positionierung zu unterstützen, und verwenden Sie die andere Hand, um den Bohrerschwanz auf und ab zu schwingen oder ihn leicht um seine Achse zu drehen, um eine Hauptschneide und ihren Hauptfreistellungswinkel herauszuschleifen, wie in Abbildung 25b gezeigt.

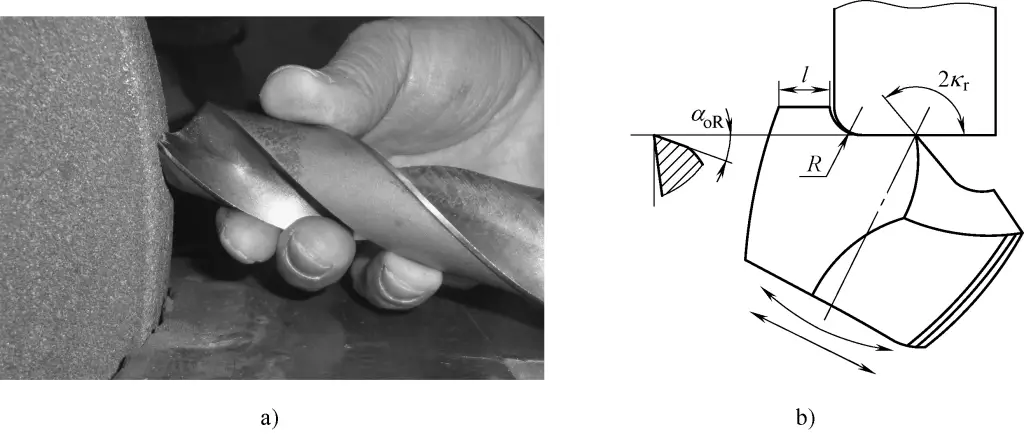

3) Schleifen der gebogenen Kante.

Steuerungsparameter: R, αoR , l, 2k'r wie in Abbildung 26 dargestellt. Das Schleifverfahren ist wie folgt:

- Halten Sie den Bohrer mit der Hauptschneide ungefähr waagerecht und gegen die abgerundete Ecke der Schleifscheibe, wobei der Schleifpunkt ungefähr auf der waagerechten Ebene der Scheibe liegt.

- Drücken Sie den Bohrerschwanz nach unten, um einen gekrümmten Entlastungswinkel α zu bilden.oR mit der horizontalen Ebene, wie in Abbildung 26a dargestellt.

- Schwenken Sie den Bohrer beim Schleifen nicht auf und ab und drehen Sie ihn nicht um seine Achse. Sie können leichte Translationen oder Drehungen vornehmen, wie durch die Pfeile in Abbildung 26b angedeutet, um die Rückseite zu schleifen und die gekrümmte Kante zu formen, wobei der gekrümmte Radius R und die äußere Kantenlänge l gewährleistet werden.

4) Schleifen der Meißelkante.

Steuerungsparameter: τ, γo , bo . Die Methode ähnelt dem Schleifen der Meißelkante eines Standard-Spiralbohrers, wie in Abbildung 27 gezeigt.

Das Schleifverfahren ist wie folgt:

- Legen Sie die Rückseite der Außenkante des Bohrers an die abgerundete Ecke der Schleifscheibe, wobei die Schleifspitze ungefähr auf der horizontalen Ebene der Scheibe liegt.

- Neigen Sie die Bohrerachse nach links, so dass sie mit der Seite der Schleifscheibe in der horizontalen Ebene einen Winkel von etwa 15° bildet, und senken Sie den Bohrerschwanz ab, so dass die Bohrerachse in der vertikalen Ebene einen Winkel von etwa 55° mit der Horizontalen bildet.

- Bewegen Sie beim Schleifen die Schleifspitze am Bohrer allmählich von der Außenkante zurück zur Mitte. Schleifen Sie beide Seiten symmetrisch, um sicherzustellen, dass die innere gerade Kante und die Meißelkante zentriert sind.

5) Schleifen der Spanbrechernut auf dem einseitigen äußeren Haarlineal.

Das Schleifverfahren ist in Abbildung 28 dargestellt. Wählen Sie eine Schleifscheibe mit kleinerem Durchmesser, positionieren Sie die Seite der Scheibe senkrecht zur Außenkante, wobei der Schleifpunkt ungefähr auf der horizontalen Mittelebene der Scheibe liegt, zentriert auf der Außenkante.

Beim Schleifen wird der Bohrerschwanz in der vertikalen Ebene geschwenkt, wenn er die Schleifscheibe berührt, wodurch eine Spanbrechernut mit einem bestimmten Freiwinkel entsteht. Somit gibt es 14 Schleifparameter für den grundlegenden Gruppenbohrer, einschließlich 7 Längenparameter und 7 Winkelparameter, wie in Tabelle 8 dargestellt.

Tabelle 8 Grundlegende Parameter für das Schleifen von Gruppenbohrern

| Länge des Schleifens | Schleifwinkel | ||

| Höhe der Punkte | 0.03d | Äußerer Randspitzenwinkel | 2kr=125° |

| Gebogener Radius | R≈0.1d | Innerer Randspitzenwinkel | 2k'r =135° |

| Äußere Kantenlänge | Wenn d>15mm, l=0.3d | Spanwinkel der Innenkante | Yoτ=-15° |

| Wenn d≤15mm, l=0.2d | |||

| Abstand der Rillen | l1=l/4~l/2 | Neigungswinkel der Innenkante | τ=20°~30° |

| Breite der Rille | l2=l/3~l/2 | Neigungswinkel der Meißelkante | ψ=60°~65° |

| Tiefe der Rille | c=1~1,5f | Entlastungswinkel der Außenkante | αo=10°~15° |

| Länge der Meißelkante | b≈0,03d | Entlastungswinkel der gebogenen Kante | αoR=12°~18° |

3. Andere Formen von Gruppenübungen

(1) Gruppenbohrer aus Gusseisen

Aufgrund der Sprödigkeit von Gusseisen bilden sich beim Bohren mit Pulver vermischte Späne, die zwischen der Rückseite des Bohrers, den Kanten und der Lochwand eingeklemmt werden, was zu starker Reibung und Verschleiß am Bohrer führt. Der Verschleiß tritt fast ausschließlich an der Rückseite auf, am stärksten ist er jedoch an der äußeren Ecke des Bohrers, was seine Lebensdauer erheblich beeinträchtigt. Daher sollten beim Schleifen des Bohrers die folgenden Aspekte berücksichtigt werden.

1) Um die Bohrerspitze zu schützen, schleifen Sie eine halbmondförmige, gekrümmte Rille, um die Bohrerspitze zu senken. Nach dem Eindringen in das Werkstück schneiden die drei Spitzen schnell gleichzeitig und sorgen für eine gute Zentrierung. Die Bohrerspitze ist weniger anfällig für Späne und Verschleiß und lässt sich leichter ausrichten.

2) Verwenden Sie einen Doppelspitzwinkel, indem Sie eine Fase an der Außenkante des Bohrers anschleifen, um einen Doppelspitzwinkel zu bilden (2Kr1 ). Dadurch wird der Eckbereich vergrößert, was die Wärmeableitung verbessert und somit die Lebensdauer erhöht.

3) Erhöhen Sie den Entlastungswinkel angemessen, in der Regel etwa 3° größer als beim Bohren von Stahl, um die Reibung zwischen dem Bohrer und dem Werkstück zu verringern. Die Eigenschaften des Bohrers lassen sich wie folgt zusammenfassen: "Gussspäne sind wie Schleifmittel, niedrigere Drehzahl und höherer Vorschub, drei scharfe Schneiden mit Kühlung, doppelter Spitzenwinkel für längere Lebensdauer".

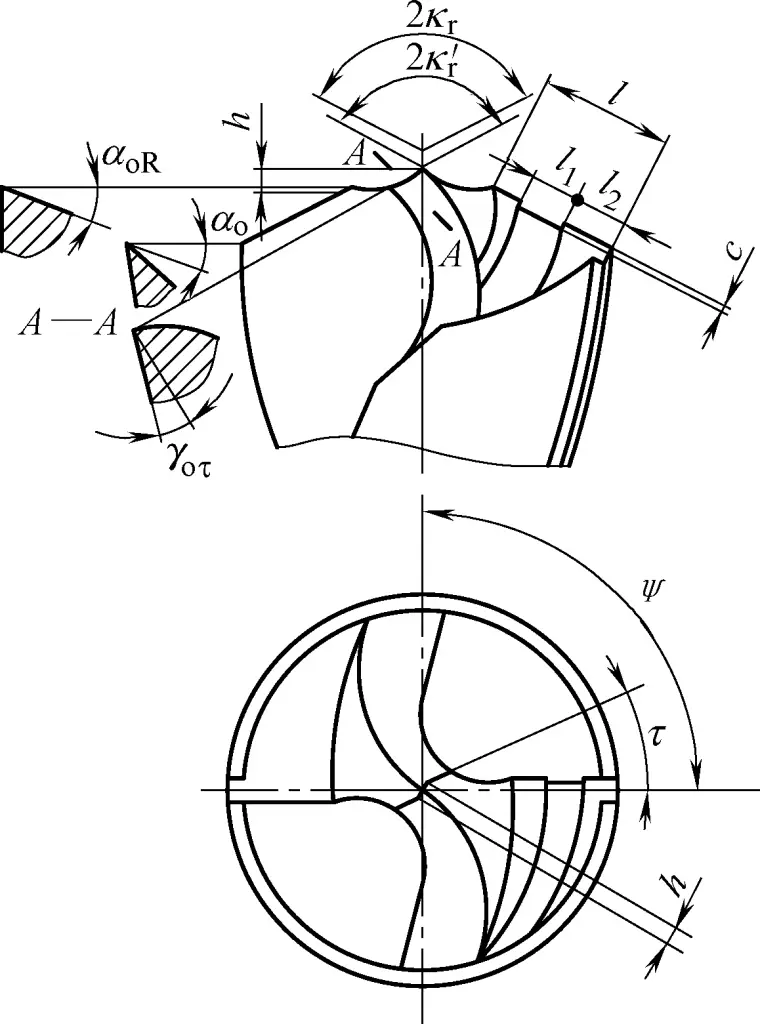

Die strukturelle Form und die geometrischen Parameter der Bohrkrone sind in Abbildung 29 dargestellt.

Winkel der Bohrer: 2kr =120°, 2k'r =135°, 2K r1 =70°, ψ=65°, τ=25°, γoτ =-10°, αo =13°~18°, αoR =15°~20°, l=0.3d, l1 =l2 , R=0,12d, h=0,02d, b=0,02d (d ist der Durchmesser des Bohrers).

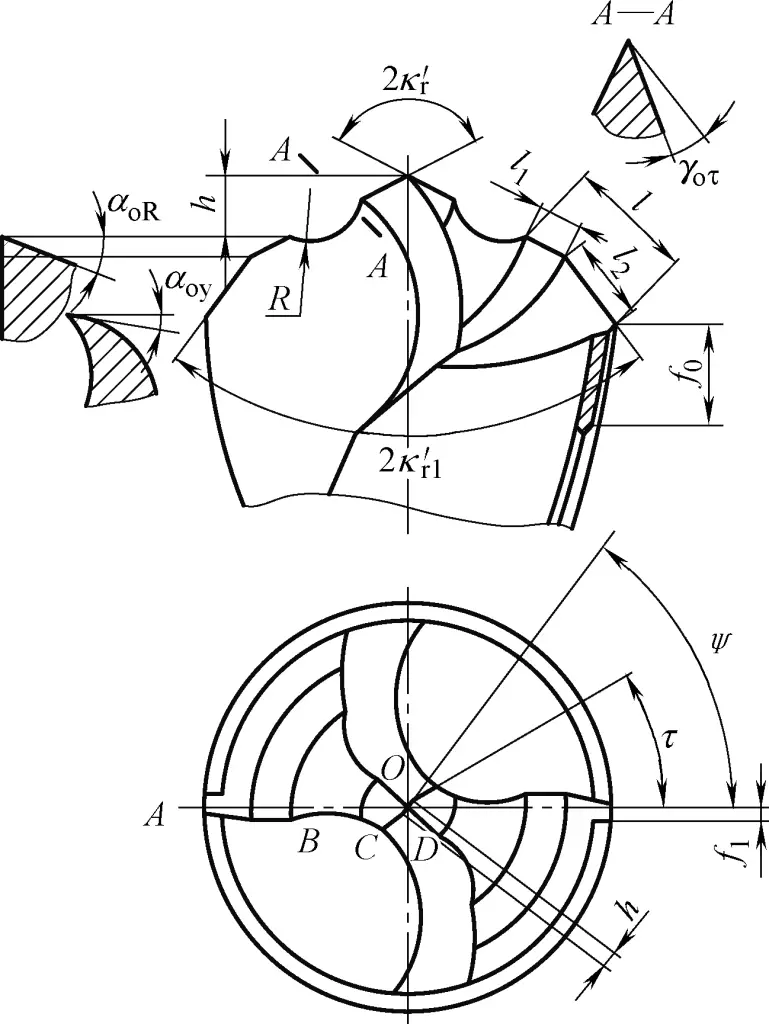

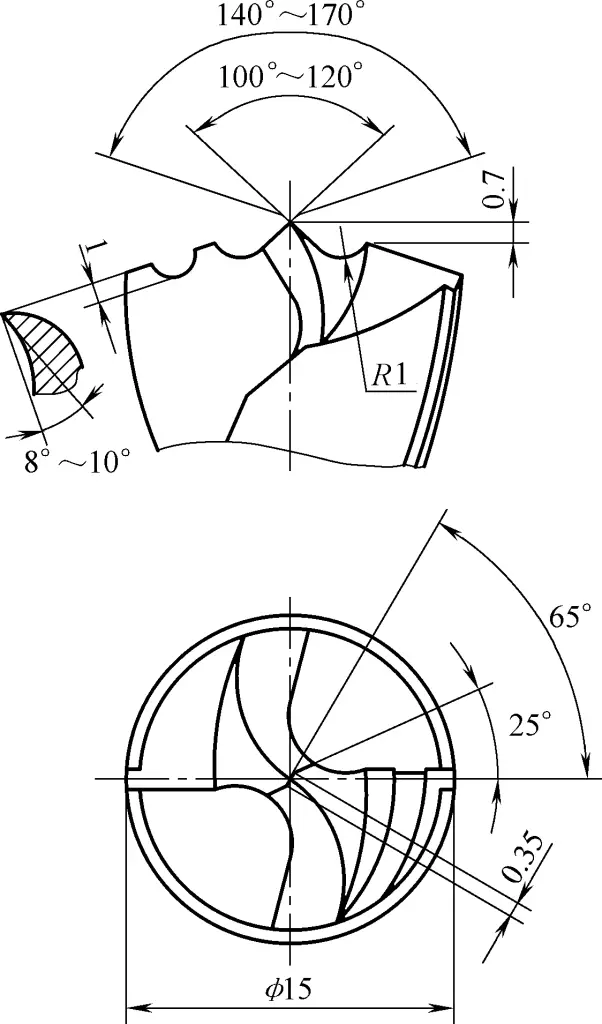

(2) Präzisionslochbohrer für Gusseisen

Die strukturelle Form und die geometrischen Parameter des Bohrers sind in Abbildung 30 dargestellt. Er kann eine Reibahle ersetzen oder verwendet werden, wenn der Lochdurchmesser nicht dem Standard entspricht, um die Bohrgenauigkeit zu verbessern und die Oberflächenrauheit der Lochwand zu verringern.

Winkel der Bohrer: 2kr =15°~20°, ψ=80°, τ=25°, γoτ =-10°, αo =8°~12°, αoR =10°~15°, αoy =4°~6°, l=0,25d, l1 =0,2d, l2 =0,15d, R=0,1d, f0 =3~5mm, f1 =0,5 mm, h=0,2d, b=0,02d (d ist der Durchmesser des Bohrers).

(3) Bohrer aus rostfreiem Stahl

Das Hauptproblem beim Bohren von Löchern aus nichtrostendem Stahl ist die Schwierigkeit, Späne zu brechen. Obwohl dieses Material nicht sehr fest ist, hat es eine hohe Plastizität und eine geringe Wärmeleitfähigkeit. Bei der Verwendung von einfachen Gruppenbohrern führt eine erhöhte Spanverformung zum Brechen der Späne zu einer höheren Schnittlast und einer geringeren Lebensdauer des Bohrers, was unerwünscht ist.

Ausgehend vom Grundgruppenbohrer erhöhen Sie den Radius R der gebogenen Kante, vergrößern die Spitzenhöhe h und schleifen die gebogene Kante und die einseitige Spanbrechernut flacher. Dadurch wird der Spitzenwinkel der gekrümmten Schneide und der Spanbrecherschneide vergrößert. Während des Bohrens wird die Krümmungsbewegung des breiten Spans genutzt, um den zuvor abgetrennten schmalen und geraden Span am Riss der Verbindungsstelle zu verdrehen und abzureißen, was eine Maßnahme zur vollen Ausnutzung der Schneidleistung des Bohrers ist.

Winkel der Bohrer: 2kr =135°~150°, 2k'r =135°, ψ=65°, τ=20°~25°, γoτ =-15°, αo =10°~12°, αoR =14°~16°, l=0.3d, l1 =l2 =l/3, R=0,2d, h=0,05d(2kr =150°)~0,07d(2kr =135°), b=0,04d (d ist der Bohrerdurchmesser), c=f/3 (f ist die Vorschubgeschwindigkeit).

Die strukturelle Form und die geometrischen Parameter der Bohrkrone sind in Abbildung 31 dargestellt.

(4) Bohrer aus reinem Kupfer

Die strukturelle Form und die geometrischen Parameter des Bohrers sind in Abbildung 32 dargestellt. Das Hauptproblem beim Bohren von Löchern aus reinem Kupfer besteht darin, dass es aufgrund des weichen Materials leicht zu "Einstichen" kommt und der Bohrer vibriert, was zu unrunden oder polygonalen Löchern führt.

Da es außerdem schwierig ist, Späne zu brechen, wickeln sich die Späne um den Bohrer, wodurch sich das Loch von außen vergrößert, was zu rauen Löchern oder eingerissenen Lochwänden führt. Da reines Kupfermaterial Wärme schneller leitet als Hochgeschwindigkeitsstahlbohrer, kann der Bohrer beim Bohren tieferer Löcher leicht im Loch stecken bleiben. Daher sollten beim Schleifen des Bohrers die folgenden Aspekte berücksichtigt werden.

1) Die Form des Bohrkerns sollte angemessen sein, um einen stabilen Schnitt und eine zuverlässige Zentrierung zu gewährleisten. Dazu gehört vor allem eine angemessene Reduzierung des inneren Schneidenwinkels 2k'r , die Vergrößerung der Bohrspitzenhöhe h, wodurch der Spanwinkel γ der Innenschneide oτ etwas negativer, wodurch sich der Winkel α der kreisförmigen Randentlastung verringertoR und die Einstellung des Neigungswinkels der Meißelkante ψ=90°.

2) Bei Bohrern mit einem Durchmesser von mehr als 25 mm sind an der äußeren Schneide Spanbrechernuten zu schleifen, um die Spanabfuhr zu erleichtern und die Schnittbelastung weiter zu verringern.

3) Wahl eines äußeren Schneidkantenwinkels 2kr =120° soll die Spanabfuhr erleichtern und die Oberflächenqualität der Lochwand verbessern (beim Bohren von gehärtetem Reinkupfer, 2k r sollte entsprechend erhöht werden).

Winkel der Bohrer: 2kr =120°, 2k'r =115°, ψ=90°, τ=30°-35°, γoτ =-25°, αo =12°-15°, αoR =10°-12°, l=(0.2-0.3)d, R=(0.1-0.2)d, h=0.06d, b=0.02d. Für d≤25mm, keine Spanbrechernut; für d>25mm (d ist der Bohrerdurchmesser), l1 =l2 /2, l2 =l/2.

(5) Bohrer aus Aluminiumlegierung

Die Hauptprobleme beim Bohren von Löchern in Aluminiumlegierungen sind starke Aufbauschneiden, raue Lochwände und Schwierigkeiten bei der Spanabfuhr beim Bohren tiefer Löcher.

Die geometrischen Parameter von Bohrern aus Aluminiumlegierungen ähneln denen von Bohrern des Grundtyps. Die Meißelkante ist jedoch schmaler geschliffen, um die Schnittbelastung und die Hitze weiter zu reduzieren. Beim Schleifen der Meißelkante wird mehr von der Flanke entfernt, um den Spanraum zu vergrößern. Der Spitzenwinkel 2k r wird erhöht, damit sich die schmalen Spanstreifen nach oben wölben, wodurch die Reibung mit den Spiralnuten des Bohrers verringert und die Spanabfuhr erleichtert wird.

Die strukturelle Form und die geometrischen Parameter der Bohrkrone sind in Abbildung 33 dargestellt.

VII. Hartlöten, Schleifen und Polieren von Hartmetall-Drehwerkzeugen

Neben mechanischen Klemmverfahren werden auch Kupferlöten und Kleben eingesetzt, um Hartmetalleinsätze mit Werkzeughaltern zu verbinden.

1. Hartmetall-Drehwerkzeug-Lötverfahren

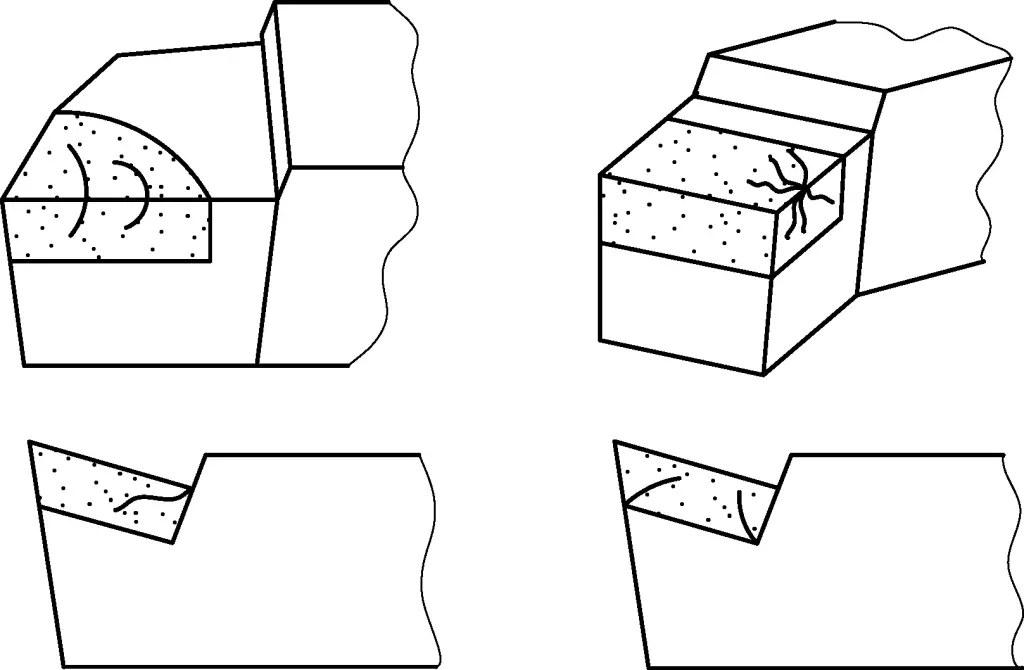

(1) Rissbildung beim Hartlöten und deren Vermeidung

Das Kupferhartlöten wird im Allgemeinen zum Hartlöten von Hartmetalleinsätzen auf Drehwerkzeughalter verwendet. Aufgrund der spröden Beschaffenheit und der schlechten Wärmeleitfähigkeit von Hartmetalleinsätzen weisen diese bei Erwärmung eine hohe Schrumpfungsrate auf. Bei unsachgemäßer Arbeitsweise während des Lötens können große innere Spannungen grobe und tiefe Risse verursachen, wie in Abbildung 34 dargestellt.

Die Abkühlungsgeschwindigkeit hat einen erheblichen Einfluss auf die Lötqualität, und eine zu schnelle Abkühlung kann zum Zerbrechen des Einsatzes führen. Gelötete Werkzeuge sollten sofort bei niedriger Temperatur angelassen werden (220-250°C), dann in ein trockenes Isoliermedium (wie Holzkohlepulver, Holzasche, Asbestpulver usw.) gelegt und 6-8 Stunden lang warm gehalten werden, um den größten Teil der Lötspannung zu beseitigen, Risse im Einsatz zu verhindern und die Lebensdauer des Werkzeugs zu erhöhen.

Die Erwärmungsgeschwindigkeit beim Löten hat ebenfalls einen erheblichen Einfluss auf die Qualität des Lötprozesses. Eine schnelle Erwärmung kann große innere Spannungen erzeugen, die dazu führen, dass der Einsatz aufgrund übermäßiger lokaler thermischer Spannungen an der Lötschicht abplatzt. Da Hartmetall eine geringe Wärmeleitfähigkeit hat und sehr empfindlich auf schnelle Erwärmung reagiert, muss die Erwärmung während des Lötens langsam erfolgen.

Die Kontaktflächen zwischen dem Einsatz und dem Werkzeugschlitz müssen eben sein. Unebenheiten, Vertiefungen oder Zunder verhindern einen guten Kontakt zwischen den beiden, was zu einer ungleichmäßigen Verteilung des Lötmaterials, Spannungskonzentration und Rissbildung in der Wendeschneidplatte führt.

Außerdem sollte die Form des Werkzeugschlitzes zur Wendeschneidplatte passen, wobei die Abmessungen nicht zu sehr voneinander abweichen sollten, und der Überstand der Wendeschneidplatte sollte nicht zu groß sein. Andernfalls kann es aufgrund der Zugspannung, der das Werkzeug während des Lötvorgangs ausgesetzt ist, und der unterschiedlichen Schrumpfungsraten von Einsatz und Werkzeughalter nach der thermischen Ausdehnung zu Abplatzungen an der Lötschicht des Einsatzes kommen.

Beim Löten von großen und rissanfälligen Einsätzen (z. B. YT30-Einsätze) kann ein mehrlagiges Lötverfahren angewendet werden, bei dem ein 0,4 mm dickes Stahlblech mit niedrigem Kohlenstoffgehalt unter dem Einsatz angebracht wird (siehe Abbildung 35). Dies kann Spannungen beseitigen, die durch eine ungleichmäßige Schrumpfung zwischen der Wendeschneidplatte und dem Werkzeughalter während des Lötens entstehen, und so Risse in der Wendeschneidplatte verhindern.

1-Einsetzen

2, 4-Lötmaterial

3-Dünnes Stahlblech

Das Mehrschichtlöten ähnelt dem gewöhnlichen Hartlöten, jedoch mit einer zusätzlichen Schicht aus kohlenstoffarmem Stahlblech. Nach dem Löten nimmt die Dicke der Lötschicht zu. Da der lineare Ausdehnungskoeffizient des Stahlblechs kleiner ist als der des Stahlwerkzeughalters, verringert sich die Dehnungsrate der Lötschicht, während die Dicke des Lötmaterials nicht zunimmt. Daher wird die Spannung reduziert und die Festigkeit erhöht, was dazu beiträgt, dass die Einsätze nicht ausbrechen.

Verwenden Sie während des Lötvorgangs, wenn das Hartlot schmilzt, einen spitzen Stab, um den Einsatz fest anzudrücken. Der Grund dafür ist, dass die Metallmoleküle zwischen dem Einsatz und dem Lötmaterial sowie zwischen dem Lötmaterial und dem Werkzeugschlitz diffundieren und eine Haftung erzeugen, die stärker ist als die Stärke des Lötschichtmaterials. Daher sollte die Lotschicht so dünn wie möglich und gleichmäßig durchgängig sein. Ist die Lotschicht zu dick, ist die Lötung nicht fest.

Gleichzeitig ist darauf zu achten, dass die Spitze des spitzen Stabes nicht zu groß ist, da sonst die Gefahr besteht, dass der Einsatz durch plötzliches Abkühlen beim Pressen reißt.

(2) Bindung von Hartmetall-Drehwerkzeugen

Wenn unsachgemäße Lötarbeiten zu Rissen in Hartmetalleinsätzen führen und die Standzeit der Werkzeuge verringern können, ist das Kleben dem Löten eindeutig überlegen.

Beim Kleben wird am vorderen Ende des Werkzeughalters ein schräger Schlitz geschnitten, in dem die Wendeschneidplatte befestigt werden soll, und die Wendeschneidplatte wird mit anorganischem Klebstoff in den Schlitz geklebt. Die Klebekraft und die beim Schneiden erzeugte selbsthemmende Kraft sorgen für die Steifigkeit der Verbindung zwischen der Wendeplatte und dem Werkzeughalter.

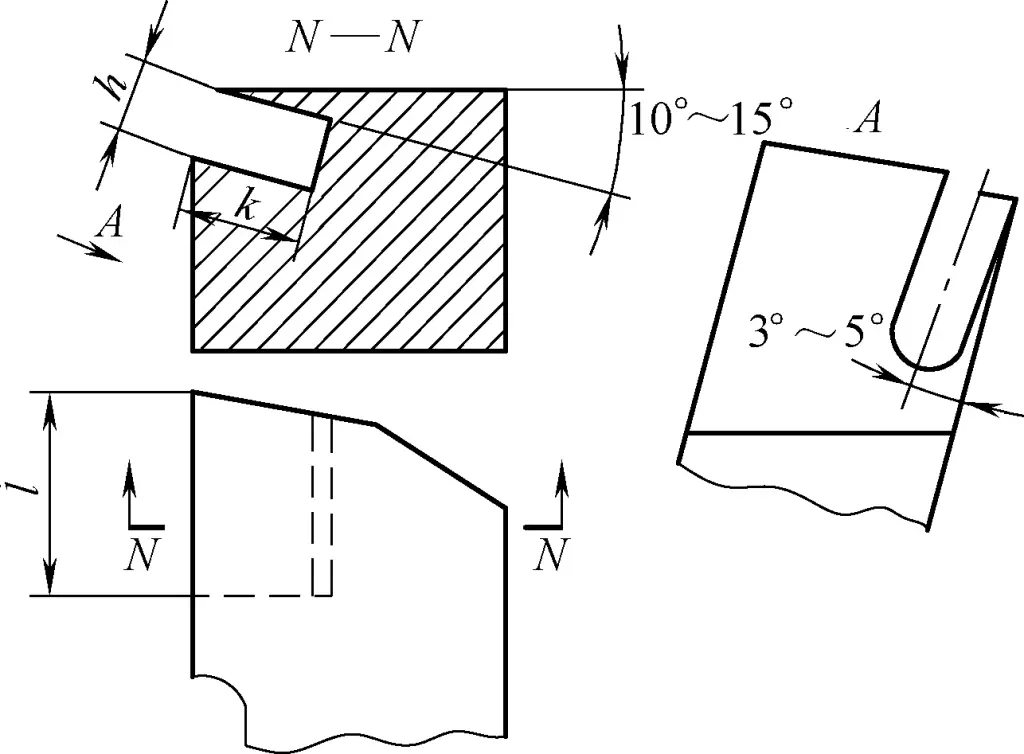

Abbildung 36 zeigt die Schlitzsituation vor dem Aufkleben eines 90°-Außendrehwerkzeugs. Die Schlitzhöhe h ist 0,1-0,3 mm größer als die Wendeplattendicke, l ist ungefähr gleich der Länge der Wendeplatte und k ist ungefähr gleich der Breite der Wendeplatte. Die Oberflächen im Inneren des Schlitzes müssen nicht glatt sein, wobei ein Oberflächenrauhigkeitswert Ra im Bereich von 50-62μm akzeptabel ist.

Der anorganische Klebstoff Kupferoxid-Phosphorsäure kann zum Verkleben verwendet werden. Um diesen anorganischen Klebstoff herzustellen, nehmen Sie 4,5 g Kupferoxidpulver pro 1 ml Phosphorsäurelösung und mischen Sie es gleichmäßig auf einer Kupferplatte.

Vor dem Verkleben müssen der Hartmetalleinsatz und der Werkzeugschlitz mit Aceton gereinigt und bei Raumtemperatur getrocknet werden. Nach dem Verkleben lassen Sie den Einsatz etwa 2 Stunden bei Raumtemperatur stehen und fixieren ihn mit Druck. Nach der ersten Verfestigung legen Sie ihn in einen Heizofen und halten ihn 3-4 Stunden lang bei 60-80 °C.

2. Schleifen von Hartmetall-Drehwerkzeugen

(1) Rissbildung beim Schleifen und deren Vermeidung

Bei unsachgemäßer Handhabung während des Schleifens kann es zu feinen und unregelmäßigen Rissen im Einsatz kommen.

Wenn Sie zum ersten Mal einen gelöteten Hartmetall-Drehmeißel schleifen, sollten Sie zunächst auf einer Korundscheibe grob schleifen und dabei vor allem die nicht aus Hartmetall bestehenden Teile entfernen, bevor Sie die Hartmetallteile auf einer Siliziumkarbidscheibe (grün) schleifen. Diese Methode ist effizienter, liefert eine bessere Schleifqualität und verringert die Wahrscheinlichkeit einer Beschädigung des Hartmetalleinsatzes.