Die Fräsbearbeitung ist ein Verfahren zum Schneiden von Werkstücken auf einer Fräsmaschine mit einem rotierenden mehrschneidigen Werkzeug, das die grundlegendste Methode zur Bearbeitung von Ebenen und Nuten darstellt. Beim Fräsen ist die Rotation des Fräsers die Hauptbewegung, und die lineare Bewegung oder Drehbewegung des Fräsers oder des Werkstücks entlang der Koordinatenrichtung ist die Vorschubbewegung.

Der Fräser ist ein mehrschneidiges Werkzeug, jeder seiner Zähne entspricht einem Drehmeißel, und bei der Fräsbearbeitung sind mehrere Zähne am Schnitt beteiligt. Die Zerspanungseigenschaften eines einzelnen Zahns sind im Grunde die gleichen wie beim Drehen, aber der Zerspanungsprozess des gesamten Werkzeugs hat seine einzigartigen Aspekte.

I. Überblick über das Fräsen

1. Merkmale der Fräsbearbeitung

(1) Hohe Produktivität bei der Fräsbearbeitung

Während des Fräsens ist die Zerspanungsrate aufgrund der Beteiligung mehrerer Zähne beim Schneiden hoch, der Schneideprozess jedes Zahns ist diskontinuierlich und der Werkzeugkörper ist relativ groß, daher sind die Wärmeabfuhr- und Wärmeübertragungsbedingungen besser, die Fräsgeschwindigkeit kann höher sein und andere Schneideparameter können ebenfalls größer sein, daher ist die Produktivität beim Fräsen sehr hoch.

(2) Die Fräsbearbeitung ist eine intermittierende Bearbeitung

Beim Fräsen schneidet jeder Zahn abwechselnd in das Werkstück hinein und aus ihm heraus, so dass ein intermittierender Schnitt entsteht, und die Schnittstärke jedes Zahns variiert, was zu großen Schwankungen der Schnittkraft führt, und das Werkstück und der Zahn sind periodischen Stößen und Vibrationen ausgesetzt. Das Fräsen erfolgt in einem Zustand der Vibration und Instabilität, was eine hohe Steifigkeit und Schwingungsdämpfung der Werkzeugmaschine und des Spannzeugs erfordert.

Hitze, Stöße und Vibrationen beim Fräsen können die Standzeit der Werkzeuge verringern und die Oberflächenqualität der Bearbeitung beeinträchtigen. Im Allgemeinen gehört das Fräsen zur Kategorie der Grob- und Halbfertigbearbeitung.

(3) Probleme bei der Spanhaltung und Spanabfuhr

Da es sich bei dem Fräser um ein mehrschneidiges Werkzeug handelt, sind der Spanraum und der Spanhalteraum der Zähne halb geschlossen, der Raum zwischen benachbarten Zähnen ist begrenzt, daher ist es erforderlich, dass die von den einzelnen Zähnen geschnittenen Späne genügend Platz haben und reibungslos abgeführt werden können, andernfalls wird das Werkzeug beschädigt.

(4) Dieselbe bearbeitete Fläche kann mit unterschiedlichen Methoden und Werkzeugen gefräst werden.

Die gleiche Form der bearbeiteten Oberfläche kann beim Fräsen mit unterschiedlichen Fräsern und Fräsmethoden bearbeitet werden. Zum Beispiel können beim Fräsen einer Ebene zylindrische Fräser, Schaftfräser, Planfräser usw. verwendet werden, und es können entweder Gleichlauffräsen oder konventionelle Fräsmethoden eingesetzt werden. Dadurch können die Anforderungen verschiedener Werkstückmaterialien und anderer Schnittbedingungen erfüllt werden, um die Schnittleistung und die Werkzeugstandzeit zu verbessern.

2. Fräsverfahren Bereich

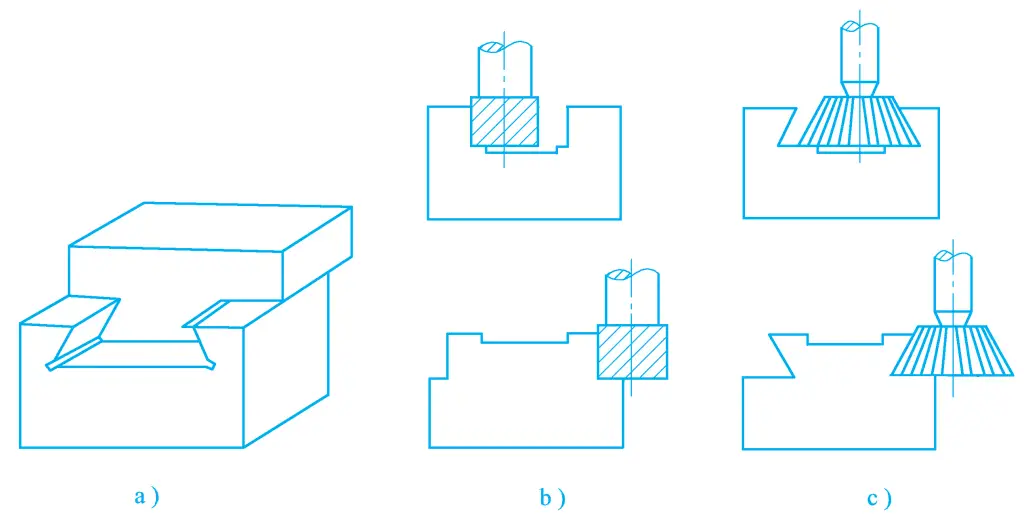

Die Bandbreite der Fräsbearbeitung ist sehr groß, wie in Abbildung 1 dargestellt. Mit verschiedenen Arten des Fräsens Fräsern ist es möglich, Ebenen, Stufenflächen, Nuten, Formflächen usw. zu bearbeiten. Darüber hinaus können auf der Fräsmaschine auch Lochbearbeitungswerkzeuge wie Bohrer, Reibahlen und Aufbohrwerkzeuge installiert werden, um Löcher im Werkstück zu bearbeiten.

a), b), c) Fräsebenen

d), e) Rillen fräsen

f) Frässchritte

g) T-Nuten fräsen

h) Schlitze fräsen

i), j) Ecken fräsen

k), l) Keilnuten fräsen

m) Fräsen von Verzahnungen

n) Fräsen von Spiralnuten

o) Fräsen von gekrümmten Oberflächen

p) Fräsen von dreidimensional gekrümmten Oberflächen

Das Fräsen kann für die Grob-, Halbfertig- oder Fertigbearbeitung von Werkstücken eingesetzt werden. Die Maßtoleranz der Fräsbearbeitung ist im Allgemeinen IT7~IT13, und die Oberflächenrauhigkeit Der Ra-Wert beträgt 12,5~1,6μm. Das Fräsen ist nicht nur für die Einzelteil- und Kleinserienfertigung, sondern auch für die Massenproduktion geeignet.

3. Fräs-Parameter

Beim Fräsen wird die Metallschicht zwischen zwei Übergangsflächen, die von benachbarten Zähnen des Fräsers nacheinander auf dem Werkstück gebildet werden, als Schneidschicht bezeichnet. Die Fräsparameter bestimmen die Form und die Größe der Schneidschicht, was einen wesentlichen Einfluss auf den Fräsprozess hat.

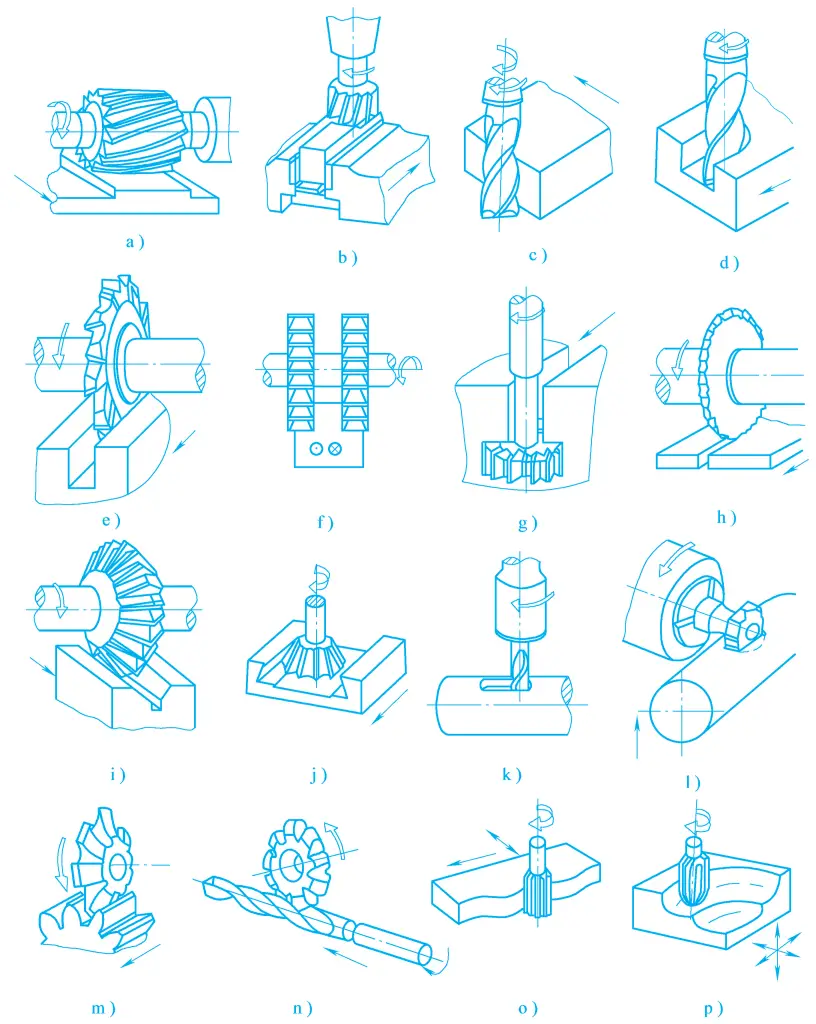

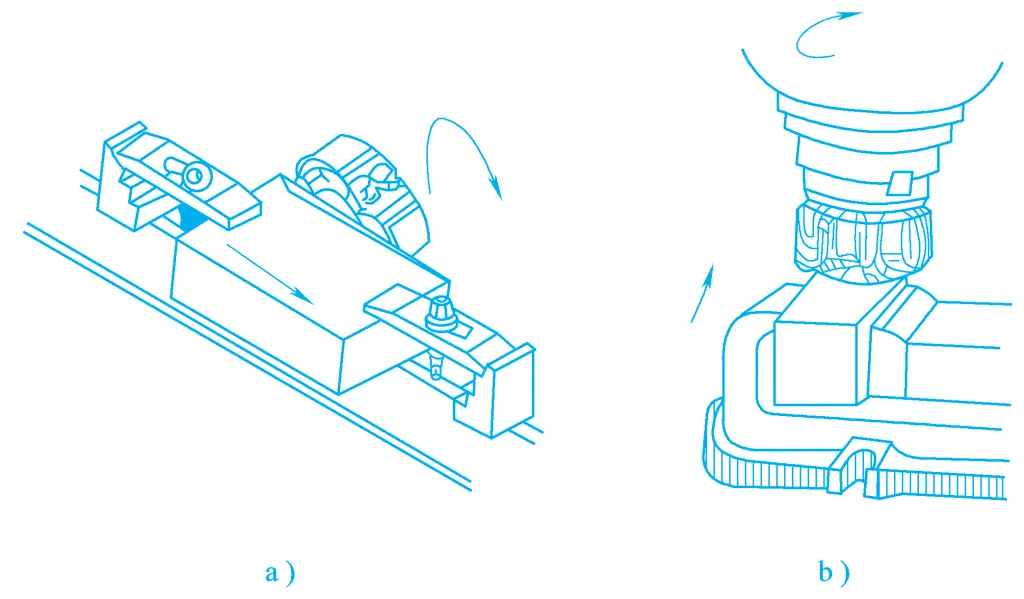

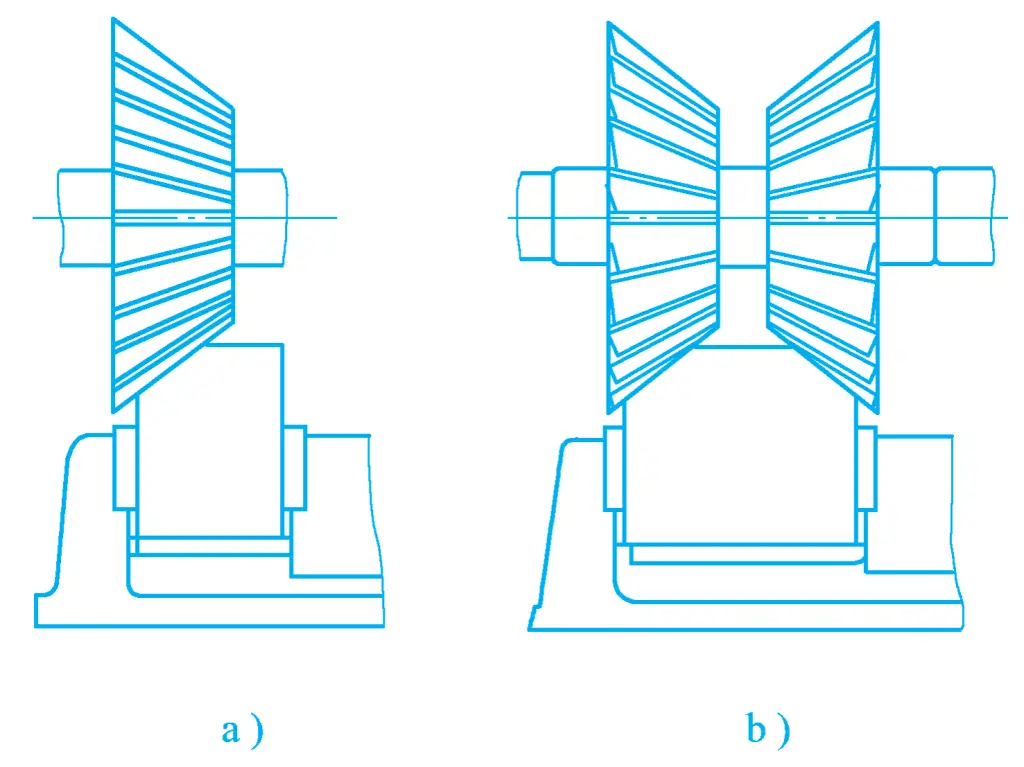

Entsprechend der unterschiedlichen Verteilung der Schneiden auf dem Fräser kann das Fräsen in Umfangsfräsen und Stirnfräsen unterteilt werden. Das Fräsen mit Zähnen, die auf der zylindrischen Oberfläche des Fräsers verteilt sind, wird als Umfangsfräsen bezeichnet, und das Fräsen mit Zähnen, die auf der Stirnseite des Fräsers verteilt sind, wird als Stirnfräsen bezeichnet, wie in Abbildung 2 dargestellt. Die Fräsparameter umfassen die folgenden Fräselemente.

a) Peripheres Fräsen

b) Planfräsen

(1) Fräsgeschwindigkeit Vc

Die Fräsgeschwindigkeit ist die lineare Geschwindigkeit der Fräserrotation, d.h. die momentane Geschwindigkeit eines ausgewählten Punktes an der Fräserschneide relativ zum Werkstück in der Hauptbewegungsrichtung, die nach der folgenden Formel berechnet werden kann:

Vc=πdn/1000

Wo

- V c - Fräsgeschwindigkeit (m/min oder m/s);

- d- Durchmesser des Fräsers (mm);

- n- Drehgeschwindigkeit des Fräsers (U/min oder U/s).

(2) Vorschubgeschwindigkeit

Beim Fräsen wird die relative Verschiebung des Werkstücks und des Fräsers in Vorschubrichtung als Vorschubgeschwindigkeit bezeichnet, die auf drei Arten dargestellt werden kann:

1) Vorschub pro Zahn fz

Die relative Verschiebung des Fräsers gegenüber dem Werkstück in Vorschubrichtung, wenn sich jeder Zahn des Fräsers dreht, gemessen in mm/z.

2) Vorschub pro Umdrehung f

Bezieht sich auf die relative Verschiebung des Fräsers gegenüber dem Werkstück in Vorschubrichtung, wenn der Fräser eine vollständige Umdrehung macht, gemessen in mm/r. Die Beziehung zwischen Vorschub pro Zahn und Vorschub pro Umdrehung ist wie folgt:

fz=f/z

Dabei ist z die Anzahl der Zähne des Fräsers.

3) Vorschubgeschwindigkeit Vf

Die relative Verschiebung des Werkstücks und des Fräsers in Vorschubrichtung pro Zeiteinheit, gemessen in mm/min. Die Beziehung zwischen ihnen ist wie folgt:

Vf=fn =fzzn

Dabei ist n die Drehzahl des Fräsers (U/min).

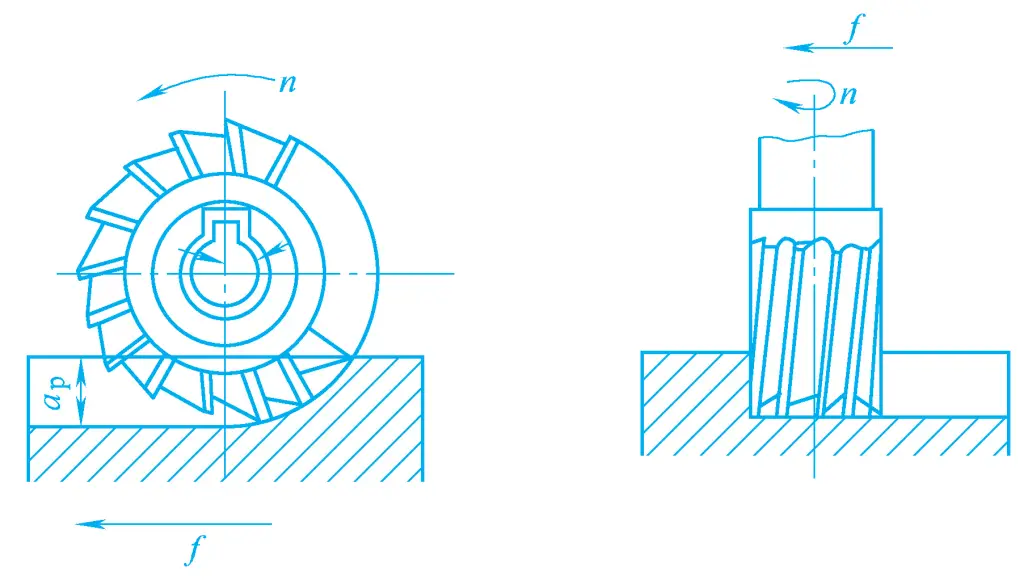

(3) Axiale Schnitttiefe ap

Bezieht sich auf die Größe der Schneidschicht, gemessen parallel zur Achse des Fräsers. Beim Schaftfräsen ist einep ist die Tiefe der Schneidschicht; beim Umfangsfräsen ist ap ist die Breite der zu bearbeitenden Fläche.

(4) Radiale Schnitttiefe ae

Bezieht sich auf die Größe der Schneidschicht, gemessen senkrecht zur Achse des Fräsers. Beim Schaftfräsen ist a e ist die Breite der zu bearbeitenden Fläche; beim Umfangsfräsen ist ae ist die Tiefe der Schneideschicht.

II. Fräsmaschinen

Es gibt viele Arten und Formen von Fräsmaschinen, von denen Hubtischfräsmaschinen, nicht-hebende Tischfräsmaschinen und Portalfräsmaschinen die Grundtypen sind. Zur Anpassung an unterschiedliche Bearbeitungsobjekte und Produktionsarten wurden viele abgeleitete Varianten von Fräsmaschinen entwickelt, wie z. B. Wipp- und Gleitfräsmaschinen, Werkzeugfräsmaschinen, Profilfräsmaschinen usw. Darüber hinaus gibt es verschiedene spezialisierte Fräsmaschinen, wie z. B. Bohrfräsmaschinen, Kurbelwellenfräsmaschinen usw. Nachfolgend finden Sie eine kurze Einführung in die gängigen Arten von Fräsmaschinen.

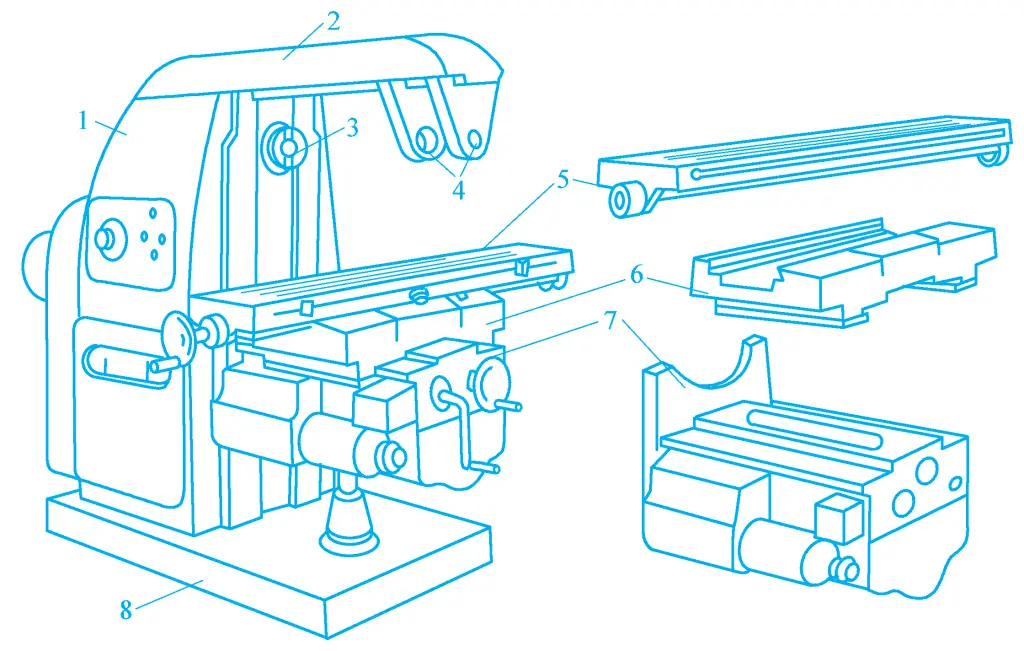

1. Hebetisch-Fräsmaschine

Charakteristisch für diese Art von Werkzeugmaschine ist, dass sie einen Hubtisch hat, der sich entlang der vertikalen Führungsschienen des Bettes auf und ab bewegen kann, und dass der Arbeitstisch seine Position einstellen und die Vorschubbewegung in drei zueinander senkrechten Richtungen ausführen kann. Dieser Werkzeugmaschinentyp ist weit verbreitet, vor allem für die Bearbeitung mittlerer und kleiner Werkstücke in der Einzelteil- und Kleinserienfertigung. Zu den gängigen Hubtischfräsmaschinen gehören die folgenden Typen:

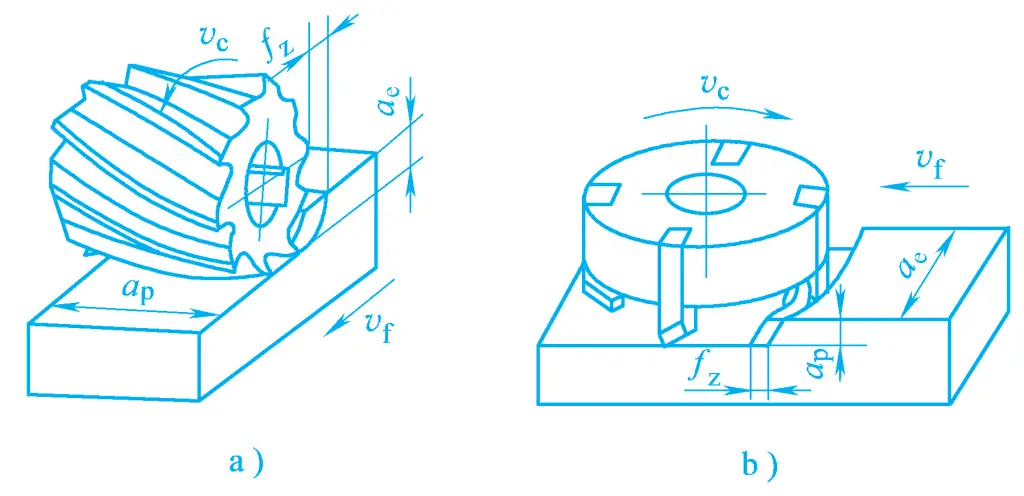

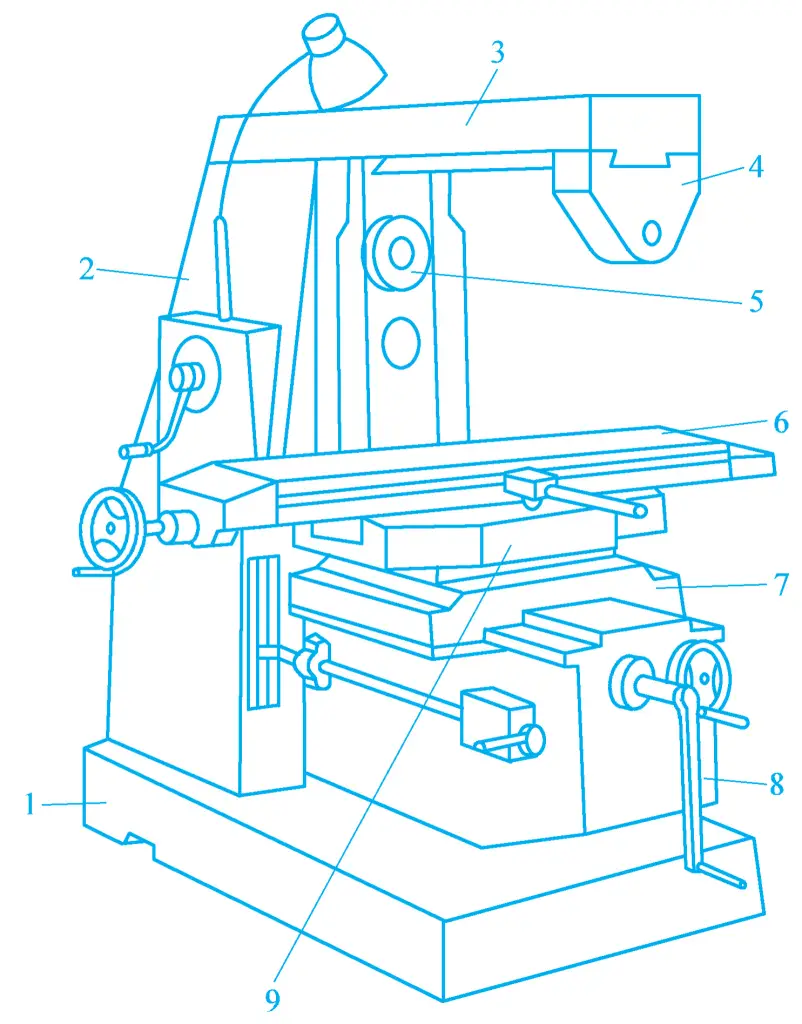

(1) Horizontale Hubtischfräsmaschine

Die Spindel der Horizontal-Hubtisch-Fräsmaschine ist horizontal angeordnet, und ihr Aussehen und ihre Bestandteile sind in Abbildung 3 dargestellt. Das Bett 1 ist auf dem Sockel 8 befestigt und enthält den Geschwindigkeitswechsel der Hauptbewegung, Steuermechanismen und die Spindel 3. Der Hubtisch 7 bewegt sich entlang der vertikalen Führungsschienen des Bettes auf und ab, der Sattel 6 bewegt sich seitlich auf dem Hubtisch 7, und der Arbeitstisch 5 kann eine Längsvorschubbewegung auf dem Sattel ausführen. Der Hubtisch, der Arbeitstisch und der Sattel können sich alle schnell bewegen.

1-Bett

2-Träger

3-Spindel

4-Werkzeug-Ständer

5-Arbeitsplatz

6-Sattel

7-Hubtisch

8-Basis

(2) Horizontale Universal-Hubtisch-Fräsmaschine

Der Unterschied zwischen der horizontalen Universal-Hubtischfräsmaschine und der horizontalen Hubtischfräsmaschine besteht darin, dass sich auf dem Sattel ein Drehtisch befindet und sich der Arbeitstisch in Längsrichtung in den Führungsschienen des Drehtisches bewegt. Der Drehtisch kann sich in einem Bereich von ±45° um die vertikale Achse drehen, wodurch der technologische Bereich der Fräsmaschine erweitert wird.

Die Fräsmaschine des Modells X6132 ist eine häufig verwendete horizontale Universal-Hubtischfräsmaschine, deren Aussehen in Abbildung 4 dargestellt ist. Diese Werkzeugmaschine hat eine relativ vollständige Struktur, einen großen Bereich von Geschwindigkeitsänderungen, gute Steifigkeit, bequeme Bedienung und eine automatische Einstellvorrichtung für das Längsvorschubspiel.

1-Basis

2-Bett-Körper

3-Hängebalken

4-Messerstangenhalter

5-Hauptspindel

6-Workbench

7-Bett-Sattel

8-Hubtisch

9-Drehtisch

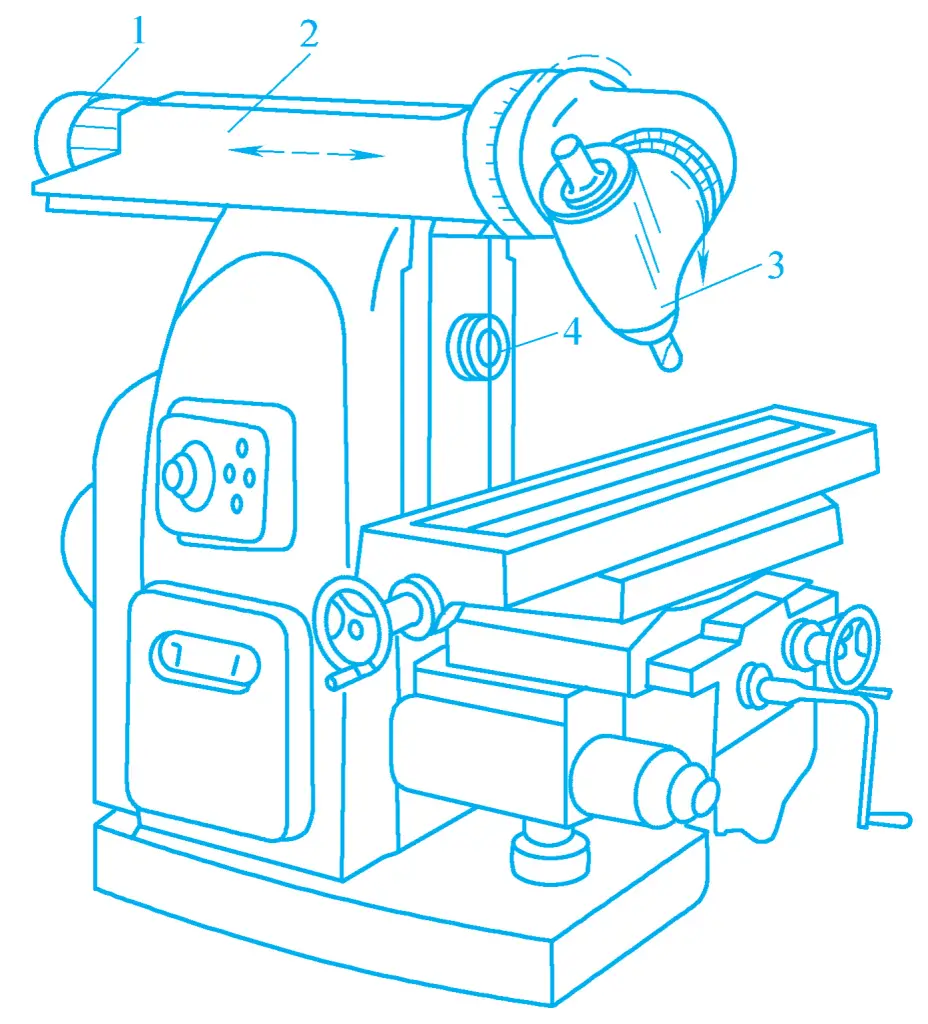

(3) Universal-Drehkopf-Fräsmaschine

Die Universal-Drehkopf-Fräsmaschine ähnelt strukturell der in Abbildung 5 gezeigten Horizontal-Hubtisch-Fräsmaschine. Es handelt sich im Wesentlichen um eine horizontale Fräsmaschine, aber an beiden Enden ihres Schlittens 2 sind ein Elektromotor 1 und ein universeller vertikaler Fräskopf 3 installiert, dessen Fräskopf in jede Richtung geneigt werden kann, um Fräsarbeiten durchzuführen.

1-Elektromotor

2-Schlitten

3-Universal-Vertikalfräskopf

4-Horizontale Hauptspindel

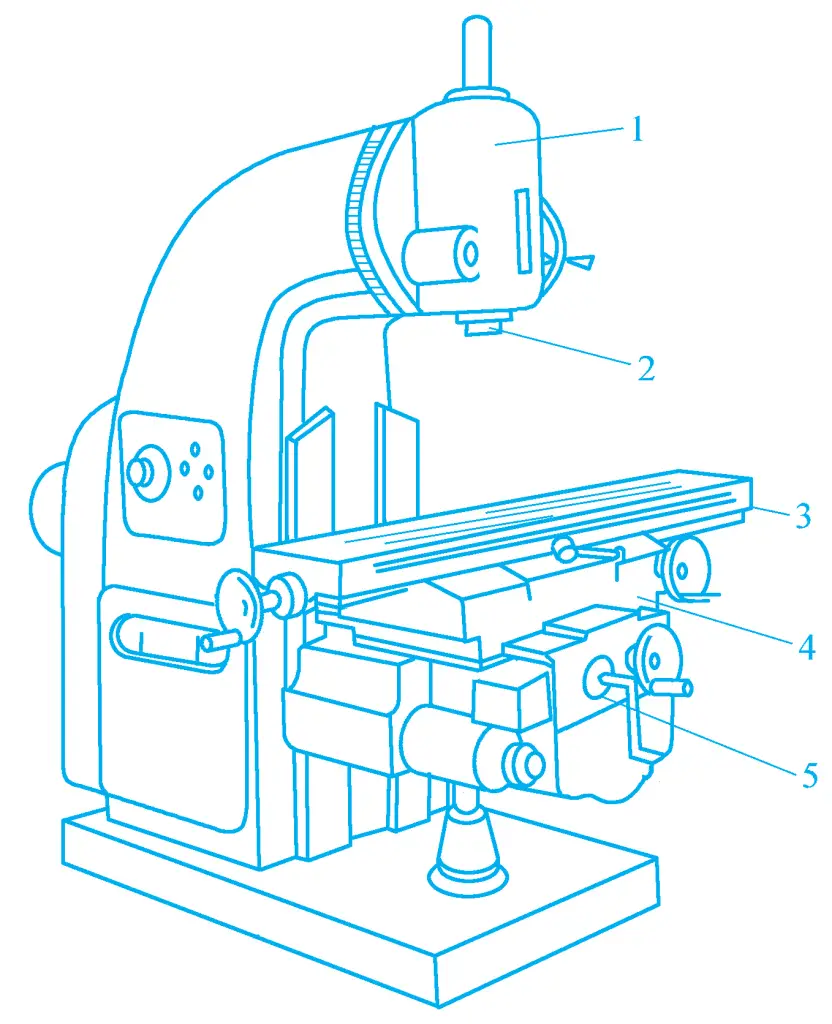

(4) Vertikale Hubtischfräsmaschine

Der größte Unterschied zwischen der vertikalen Hubtischfräsmaschine und der horizontalen Hubtischfräsmaschine besteht darin, dass die Spindel vertikal angeordnet ist, wie in Abbildung 6 dargestellt. Der vertikale Fräskopf der Vertikal-Hubtischfräsmaschine kann in der vertikalen Ebene in einem Bereich von ±45° nach rechts oder links gedreht werden, um den Bearbeitungsbereich der Fräsmaschine zu erweitern.

1-Fräskopf

2-Hauptspindel

3-Workbench

4-Sattel

5-Hubtisch

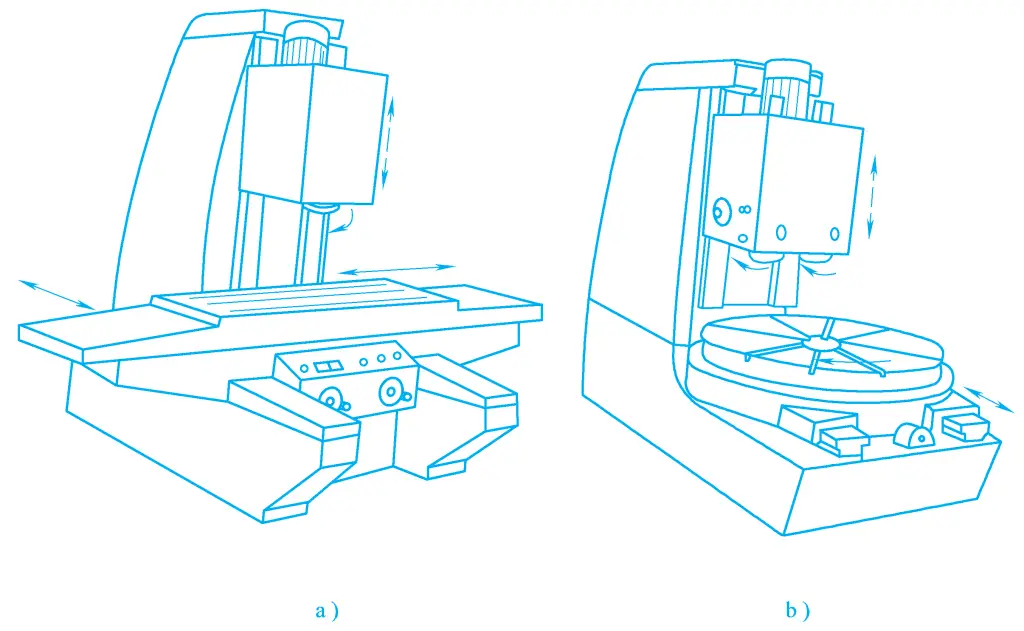

2. Fräsmaschine ohne Hubtisch

Die Werkbank dieser Art von Fräsmaschine kann sich nur in Längsrichtung und seitlich auf einer festen Basis bewegen (rechteckige Werkbank) oder um eine vertikale Achse drehen (kreisförmige Werkbank), wobei die vertikale Einstellung und die Vorschubbewegung durch den Hauptspindelkasten der Maschine erfolgt. Sie hat eine bessere Steifigkeit und Vibrationsfestigkeit als die Hubtischfräsmaschine und eignet sich für die Bearbeitung größerer Mengen. Abbildung 7 zeigt das Aussehen der Fräsmaschine ohne Hebetisch.

a) Bewegung der Werkbank

b) Drehung der Werkbank

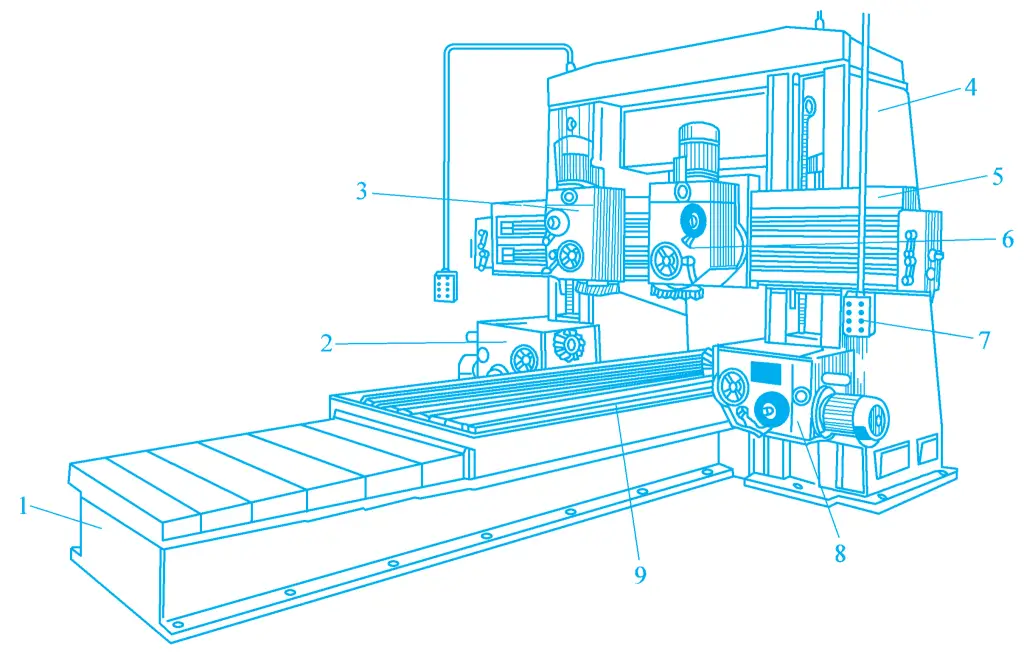

3. Gantry-Fräsmaschine

Die Portalfräsmaschine ist eine große, hocheffiziente Universalfräsmaschine, die hauptsächlich für die Bearbeitung verschiedener großer Werkstücke wie Ebenen, Nuten usw. verwendet wird. Sie kann Schruppfräsen, Halbschlichtfräsen und auch Schlichtfräsen durchführen. Abbildung 8 zeigt das Aussehen der Gantry-Fräsmaschine.

1-Bett

2, 8-Horizontal-Fräskopf

3, 6-Vertikal-Fräskopf

4-spaltig

5-Querbalken

Die Werkzeugmaschine hat eine Rahmenstruktur, der Träger 5 kann sich auf der Säule 4 auf und ab bewegen, um sich der Höhe des Werkstücks anzupassen. Zwei vertikale Frässpindelkästen (vertikale Fräsköpfe) 3 und 6 sind auf dem Träger montiert. Zwei horizontale Fräsköpfe 2 und 8 sind jeweils auf den beiden Säulen montiert. Jeder Fräskopf ist ein unabhängiges Bauteil, das den Mechanismus zur Änderung der Hauptbewegungsgeschwindigkeit, die Spindel und den Betriebsmechanismus enthält.

Der Hauptmotor in Flanschbauweise ist am Ende des Frässpindelkastens befestigt. Der Arbeitstisch kann sich in Längsrichtung horizontal auf dem Bett 1 bewegen. Der vertikale Fräskopf kann sich horizontal über den Balken bewegen, und der horizontale Fräskopf kann sich auf der Säule auf und ab bewegen.

Bei all diesen Bewegungen kann es sich um Vorschubbewegungen oder um Eilgangbewegungen zur Einstellung der relativen Position zwischen dem Fräskopf und dem Werkstück handeln. Die Spindel ist in der Pinole montiert und kann manuell aus- oder eingefahren werden, um den Hinterschnitt zu regulieren. 7 ist ein Hängetasterplatz.

Portalfräsmaschinen können mehrere Fräsköpfe verwenden, um mehrere Oberflächen eines Werkstücks zu bearbeiten oder mehrere Werkstücke gleichzeitig zu bearbeiten, so dass die Produktivität sehr hoch ist und sie in der Serien- und Massenproduktion weit verbreitet sind.

III. Übliches Zubehör für Fräsmaschinen

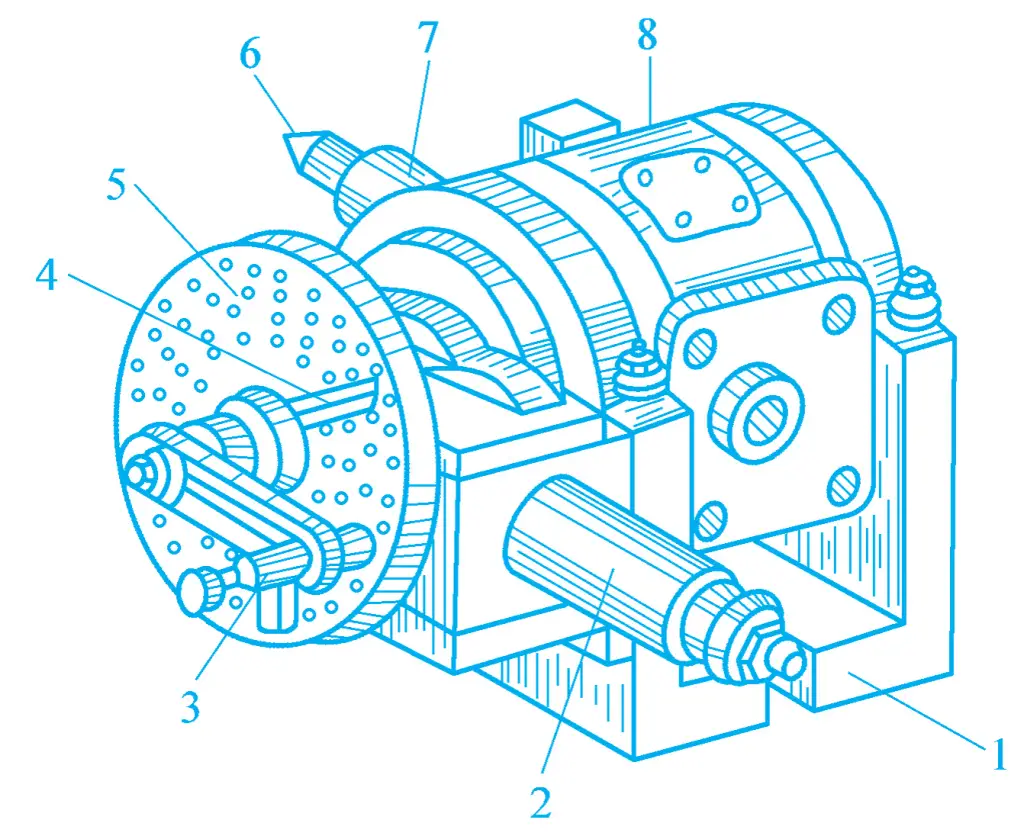

1. Universal-Teilkopf

Der Universaltrennkopf ist ein wichtiges Zubehörteil der Fräsmaschine (siehe Abbildung 9), das zur Erweiterung des Bearbeitungsbereichs der Fräsmaschine verwendet wird. Bei der Bearbeitung bestimmter Werkstücke (z. B. Zahnräder, Keilwellen, Werkstücke mit Spiralnuten usw.) auf der Fräsmaschine wird der Universaltrennkopf verwendet, dessen Basis auf dem Arbeitstisch der Fräsmaschine befestigt ist. Auf dem Sockel befindet sich ein rotierender Körper, der an der Seite eine Teilungsplatte mit mehreren Kreisen gleichmäßig verteilter kleiner Löcher auf beiden Seiten der Teilungsplatte aufweist.

1-Basis

2-Seiten-Welle

3-Griff

4-Teilungsskala

5-Teilungsplatte

6-fache Spitze

7-Spindel

8-Drehbarer Körper

Durch Drehen des Handgriffs treibt der interne Getriebemechanismus des Universal-Teilapparates die Spindel zur Drehung an. Die Spindel kann sich in jedem beliebigen Winkel zwischen -6° und 90° mit dem Drehkörper drehen, so dass das Werkstück im gewünschten Winkel gegenüber der Oberfläche des Arbeitstisches geneigt werden kann. Das vordere Ende der Spindel hat eine Standardkegelbohrung, in die die Zentrierspitze eingesetzt werden kann, und das Äußere verfügt über Gewinde zur Befestigung von Spannfuttern, Skalenscheiben und Spannzangen zur Aufnahme verschiedener Werkstücke.

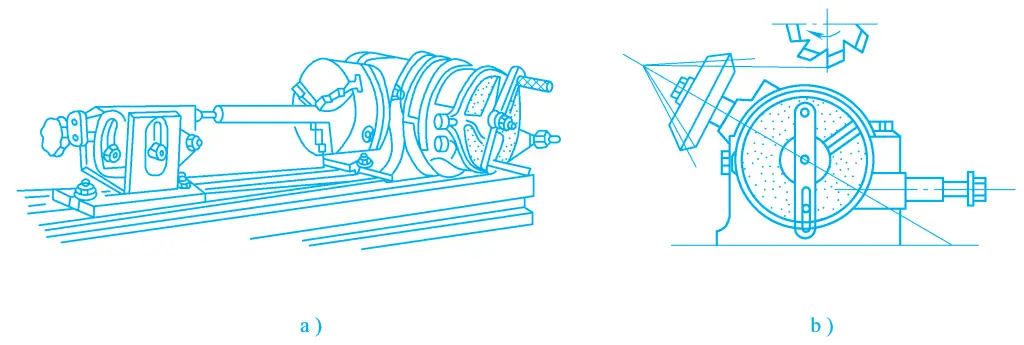

Die Anzahl der Kreise und Löcher, die der Handgriff auf der Universaltrennscheibe drehen soll, kann je nach den Erfordernissen der Werkstückbearbeitung berechnet werden, um die gleiche oder ungleiche Teilung des Werkstücks durchzuführen. Das Werkstück wird zwischen der Zentrierspitze auf der Spindel des Teilapparates und der Zentrierspitze auf dem Reitstock, der auf dem Arbeitstisch montiert ist, aufgespannt, oder es kann mit einem Spannfutter bearbeitet werden, wie in Abbildung 10 dargestellt.

a) Einspannverfahren für lange Wellen

b) Einspannverfahren für Kegelräder

Darüber hinaus wird durch den Einbau eines Satzes von Wechselrädern zwischen der Seitenwelle des Universal-Teilapparates und der Vorschubspindel des Arbeitstisches die Drehung der Spindel des Universal-Teilapparates durch die Vorschubspindel des Arbeitstisches in einem bestimmten Übersetzungsverhältnis angetrieben, wodurch die Längsvorschubbewegung des Arbeitstisches und die Drehbewegung der Spindel des Universal-Teilapparates zu einer schraubenförmigen Bewegung für die Bearbeitung von Spiralnuten kombiniert werden.

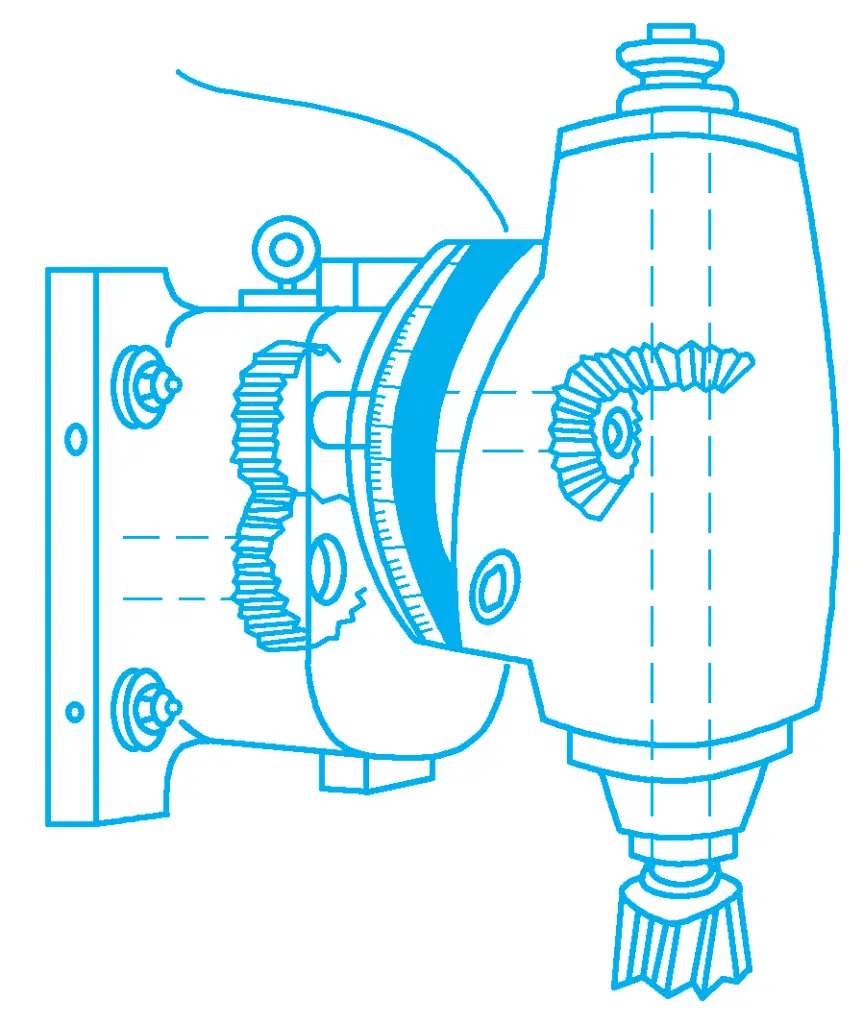

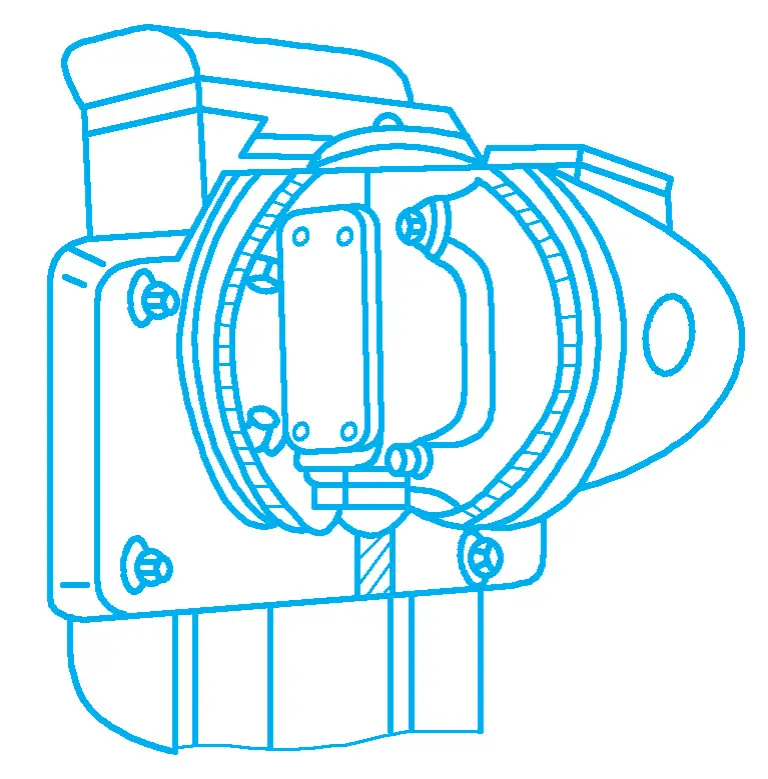

2. Vertikaler Fräskopf

Der Vertikalfräskopf (siehe Abbildung 11) wird auf eine Horizontalfräsmaschine montiert, so dass die Horizontalfräsmaschine als Vertikalfräsmaschine fungieren kann, wodurch ihr Bearbeitungsbereich erweitert wird. Der Vertikalfräskopf kann sich um 360° in der Vertikalebene drehen, und seine Spindeldrehzahl ist im Allgemeinen die gleiche wie die der Frässpindel, mit einem Übersetzungsverhältnis von 1:1.

3. Universal-Fräskopf

Der Universalfräskopf (siehe Abbildung 12) wird auch auf horizontalen Fräsmaschinen eingesetzt und kann sich um 360° in zwei zueinander senkrechten Ebenen drehen. Daher kann die Spindel des Fräskopfes einen beliebigen Winkel mit der Oberfläche des Arbeitstisches bilden, wodurch die Fräsbearbeitung verschiedener Oberflächen mit Winkelanforderungen in einer Aufspannung möglich ist. Das Übersetzungsverhältnis zwischen seiner Spindel und der Spindel der Fräsmaschine ist ebenfalls 1:1.

IV. Fräswerkzeug

1. Arten von Fräsern

Fräswerkzeuge sind eine Art von mehrzahnigen Schneidwerkzeugen mit einer großen Vielfalt und können je nach ihrer Verwendung wie folgt klassifiziert werden.

(1) Fräswerkzeuge für die Bearbeitung von Ebenen

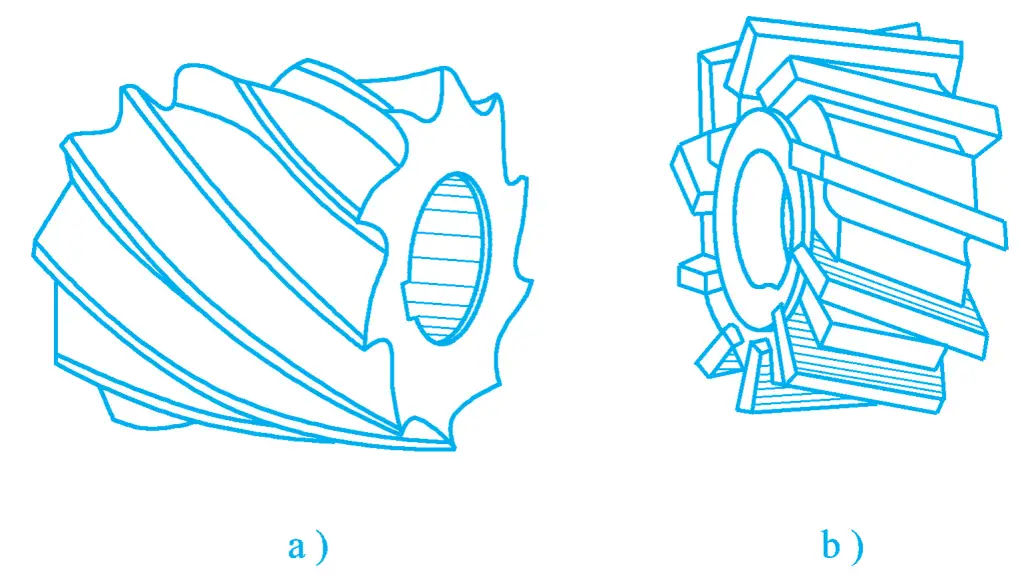

1) Zylindrischer Fräser

Er kann für die Bearbeitung relativ schmaler Ebenen auf horizontalen Fräsmaschinen verwendet werden. Der zylindrische Fräser kann ganz aus Schnellarbeitsstahl bestehen (siehe Abbildung 13a) oder mit Hartmetalleinsätzen gefertigt werden (siehe Abbildung 13b).

a) Integraler Typ

b) Einsatzart

Um die Stabilität beim Fräsen zu verbessern, sind spiralförmige Zähne üblich. Dieser Fräser hat zwei Typen: der grobzahnige zylindrische Fräser hat weniger Zähne, eine hohe Zahnfestigkeit, einen großen Spanraum und mehr Nachschleifzeiten, geeignet für die Grobbearbeitung; der feinzahnige zylindrische Fräser hat mehr Zähne und arbeitet reibungslos, geeignet für die Endbearbeitung.

Bei der Auswahl des Durchmessers des Fräsers, es sollte sichergestellt werden, dass die Frässpindel hat eine ausreichende Steifigkeit und Festigkeit, in der Regel auf der Grundlage der Fräsbetrag und die Frässpindel, um den Durchmesser des Fräsers.

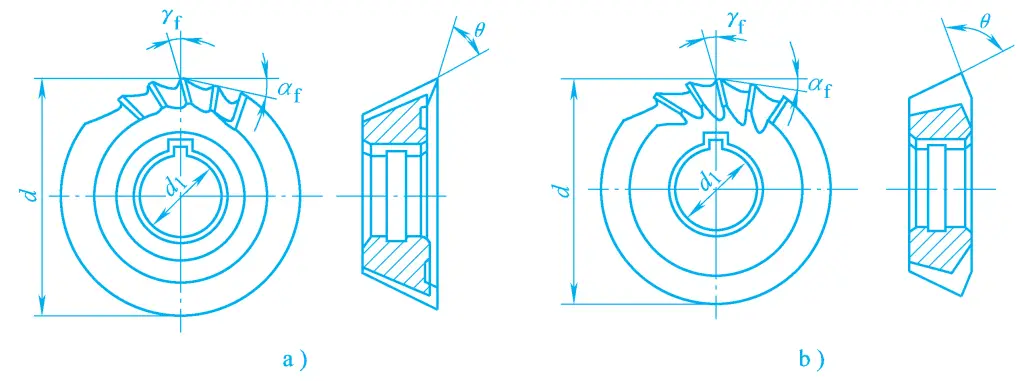

2) Planfräser

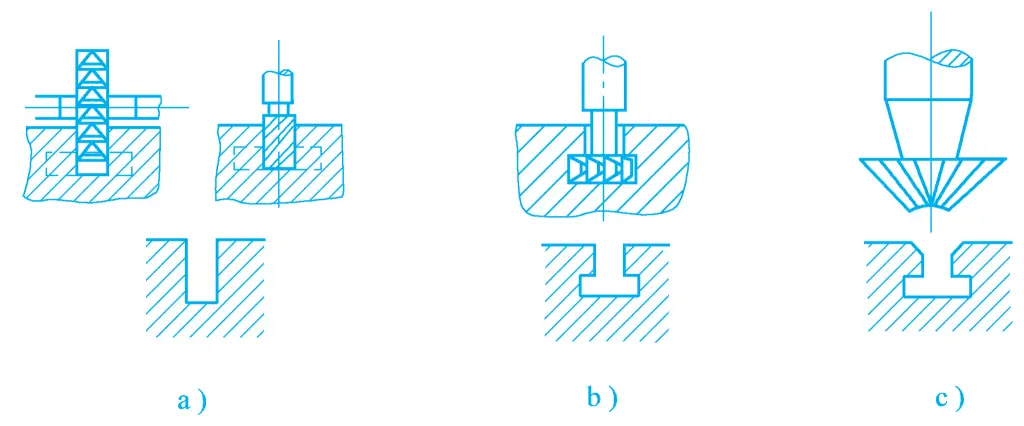

Planfräser mit kleinem Durchmesser werden vollständig aus Schnellarbeitsstahl hergestellt (siehe Abbildung 14a), Planfräser mit großem Durchmesser werden mit geschweißten Hartmetall-Schneidköpfen montiert (siehe Abbildung 14b) oder es werden mechanisch eingespannte Wendeschneidplatten aus Hartmetall verwendet (siehe Abbildung 14c). Planfräser aus Sinterkarbid eignen sich aufgrund ihrer guten Steifigkeit, hohen Effizienz und guten Bearbeitungsqualität für das Hochgeschwindigkeitsfräsen von Flächen und sind daher weit verbreitet.

a) Integriertes Schneidemesser

b) Geschweißte Sinterkarbidmesser

c) Mechanisch eingespannte Wendeschneidplatten aus Hartmetall

1-Schneider Körper

2-Positions-Sitz

3-Positionierungs-Sitzklemme

4-Messer-Klammer

(2) Fräswerkzeuge für die Bearbeitung von Nuten

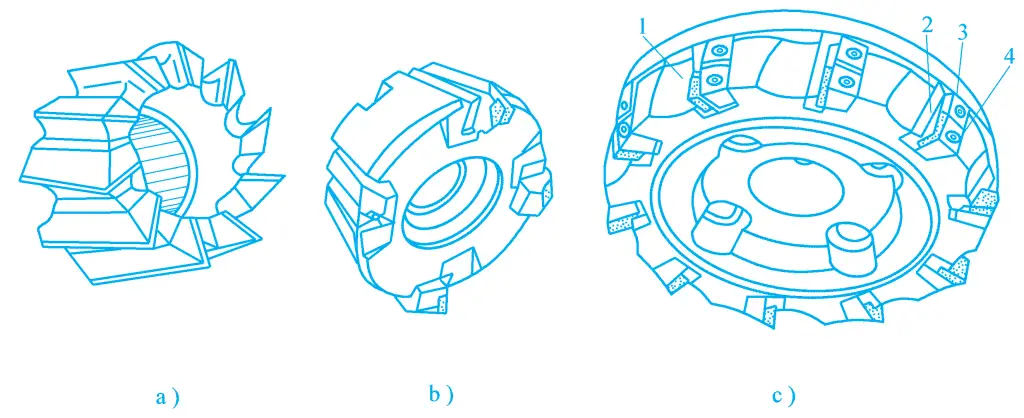

1) Dreikantfräser

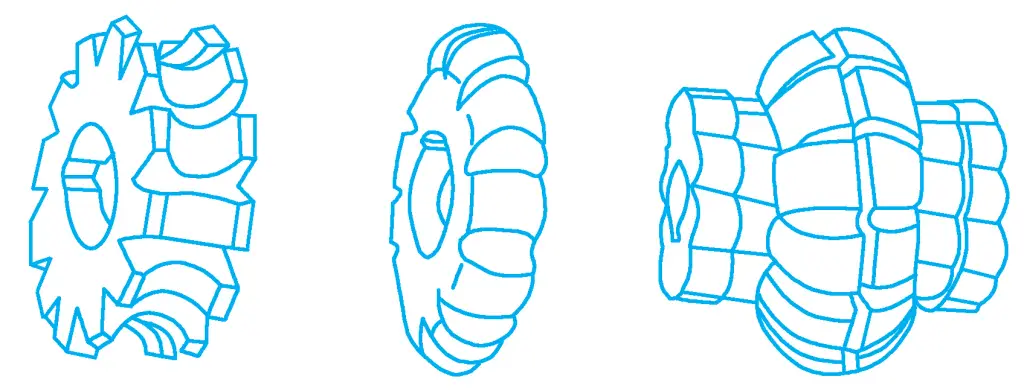

Der Dreikantenfräser hat neben der Hauptschneide an der Umfangsfläche auch Nebenschneiden an beiden Seitenflächen, wodurch die Schnittleistung verbessert, die Schnittleistung erhöht und die Oberflächenrauhigkeit des Werkstücks verringert wird. Er wird hauptsächlich für die Bearbeitung von Nuten und Stufenflächen eingesetzt. Der Dreikantenfräser kann in Dreikantenfräser mit geraden Zähnen, Dreikantenfräser mit versetzten Zähnen und Dreikantenfräser mit eingesetzten Zähnen unterteilt werden, wie in Abbildung 15 dargestellt.

a) Geradverzahnter Dreikantfräser

b) Dreikantfräser mit gestaffelten Zähnen

c) Dreischneidenfräser mit eingesetzten Zähnen

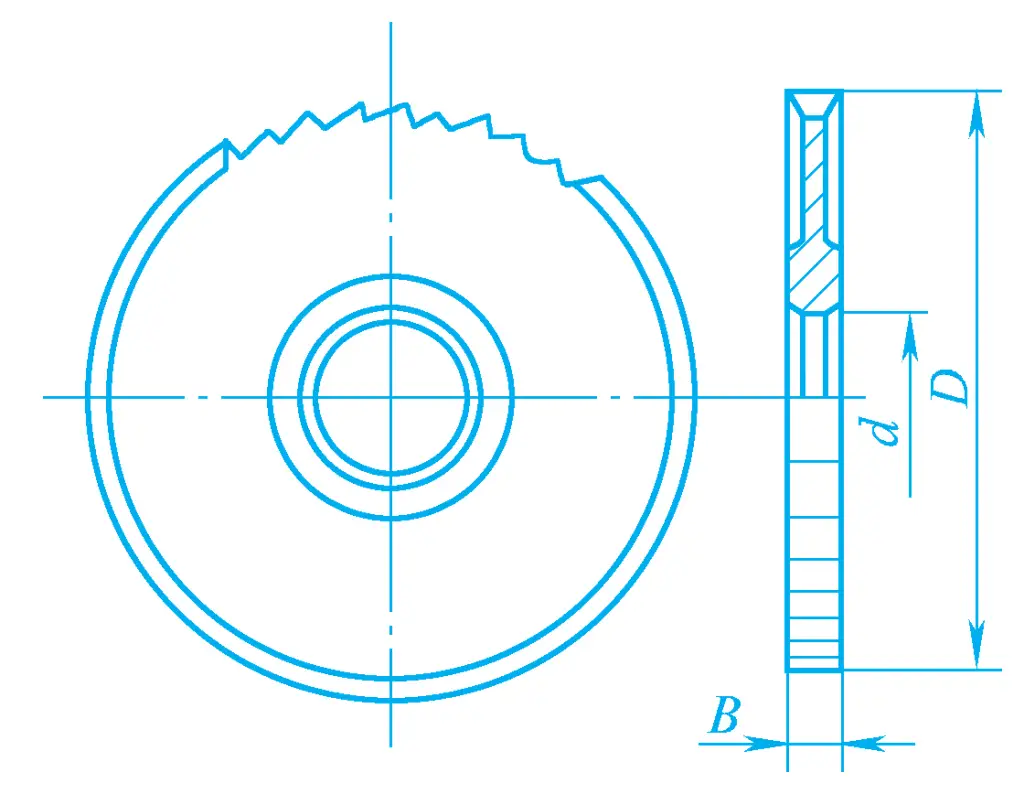

2) Sägeblattfräser

Abbildung 16 zeigt den Sägeblattfräser, der hauptsächlich zum Abtrennen von Werkstücken oder zum Fräsen von schmalen Schlitzen an Werkstücken verwendet wird. Um ein Einklemmen des Fräsers während des Fräsens zu vermeiden, nimmt die Dicke des Blattes von der Kante zur Mitte hin ab.

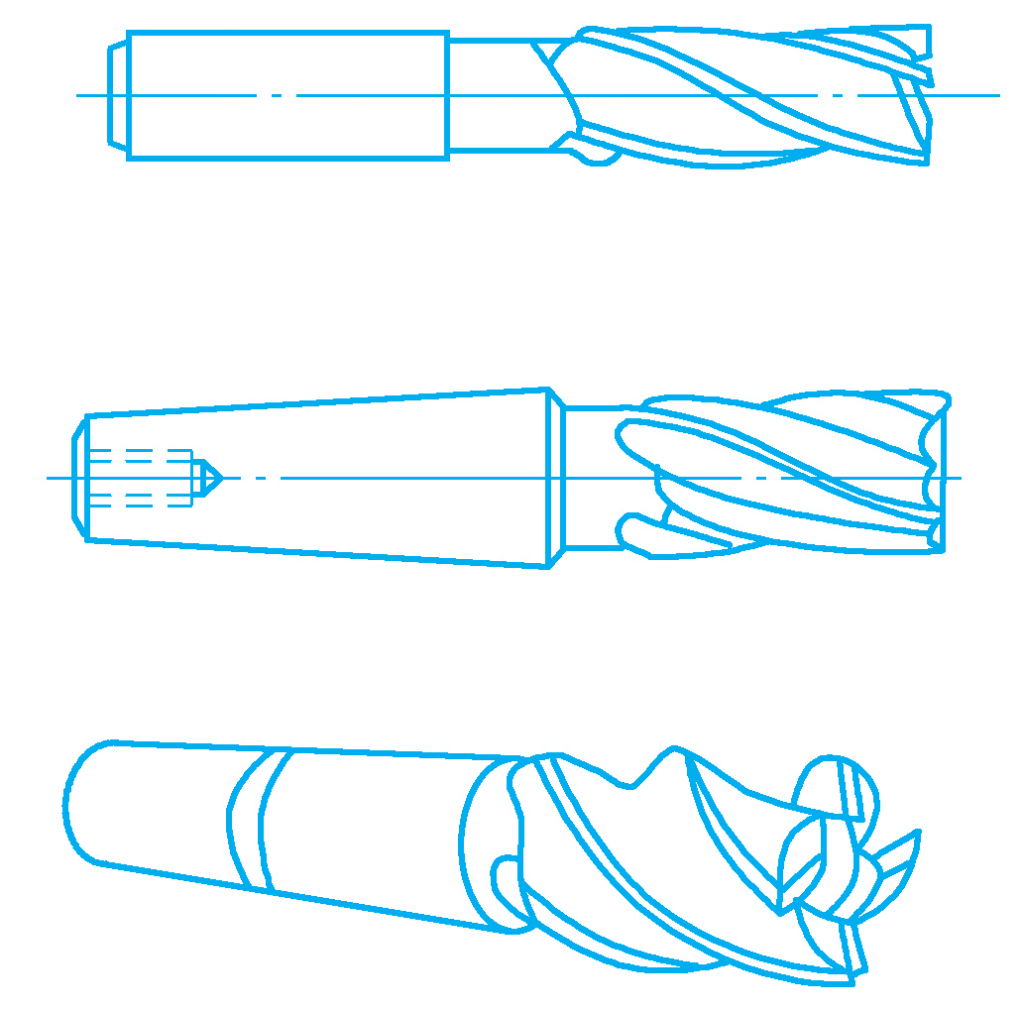

3) Vertikalfräser

Abbildung 17 zeigt den Vertikalfräser, der einem zylindrischen Fräser mit kleinem Durchmesser und einem Griff ähnelt und für die Bearbeitung von Nuten, ebenen Flächen, Stufenflächen und Formflächen unter Verwendung einer Schablone verwendet werden kann.

Wenn der Durchmesser des Vertikalfräsers klein ist, ist der Schaft gerade; wenn der Durchmesser groß ist, ist der Schaft verjüngt. Die Schneide an der zylindrischen Oberfläche des Vertikalfräsers ist die Hauptschneide, und die Schneide an der Stirnseite geht nicht durch die Mitte, was die Nebenschneide ist. Er eignet sich nicht für eine axiale Vorschubbewegung während der Arbeit.

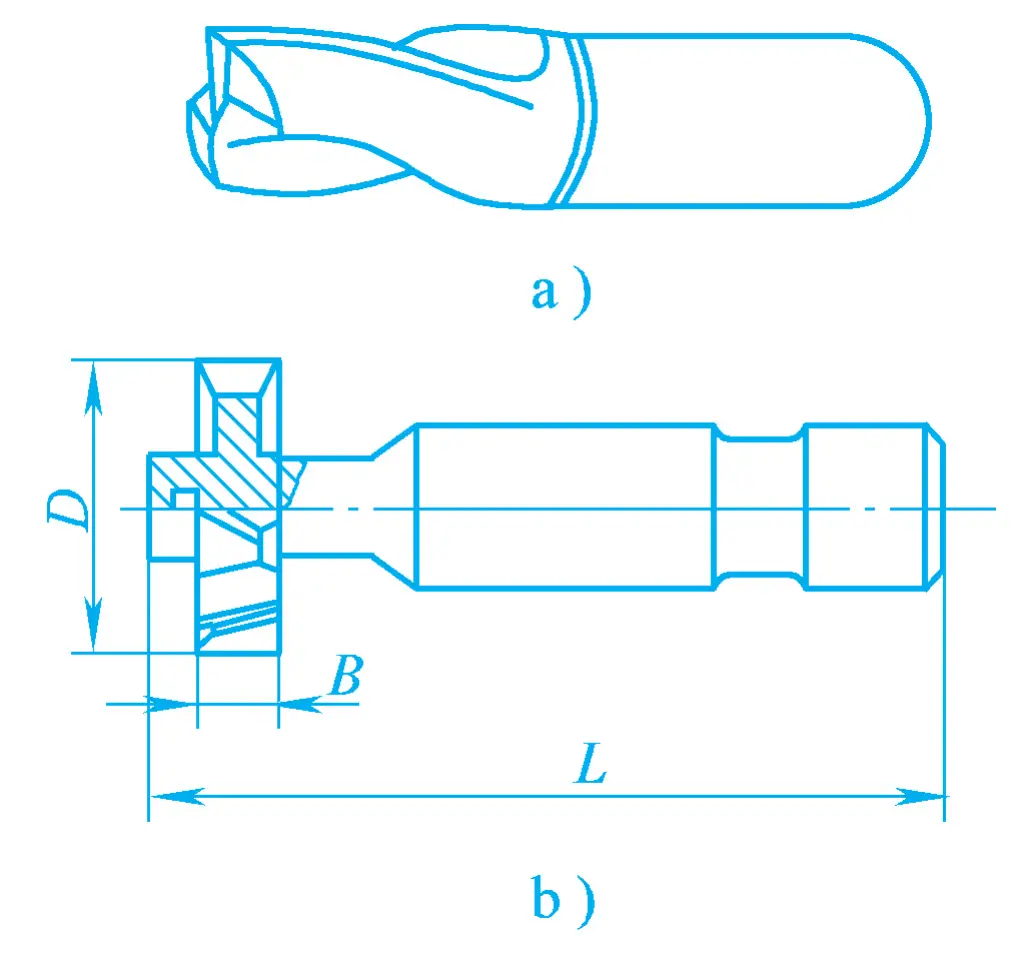

4) Keilnutenfräser

Abbildung 18 zeigt den Keilnutenfräser, der hauptsächlich für die Bearbeitung von Keilnuten auf Wellen verwendet wird. Der in Abbildung 18a gezeigte Keilnutenfräser hat eine ähnliche Form wie ein Vertikalfräser, aber er hat nur zwei Zähne, und die stirnseitige Schneide reicht bis zur Mitte, wobei die stirnseitige Schneide die Hauptschneide und die Umfangsschneide die Nebenschneide ist. Daher kann er bei der Bearbeitung von Nuten, die nicht an beiden Enden offen sind, einen angemessenen axialen Vorschub erzeugen. Der in Abbildung 18b gezeigte Keilnutenfräser wird speziell für die Bearbeitung halbkreisförmiger Keilnuten auf Wellen verwendet.

a) Keilnutenfräser

b) Halbkreisförmiger Keilfräser

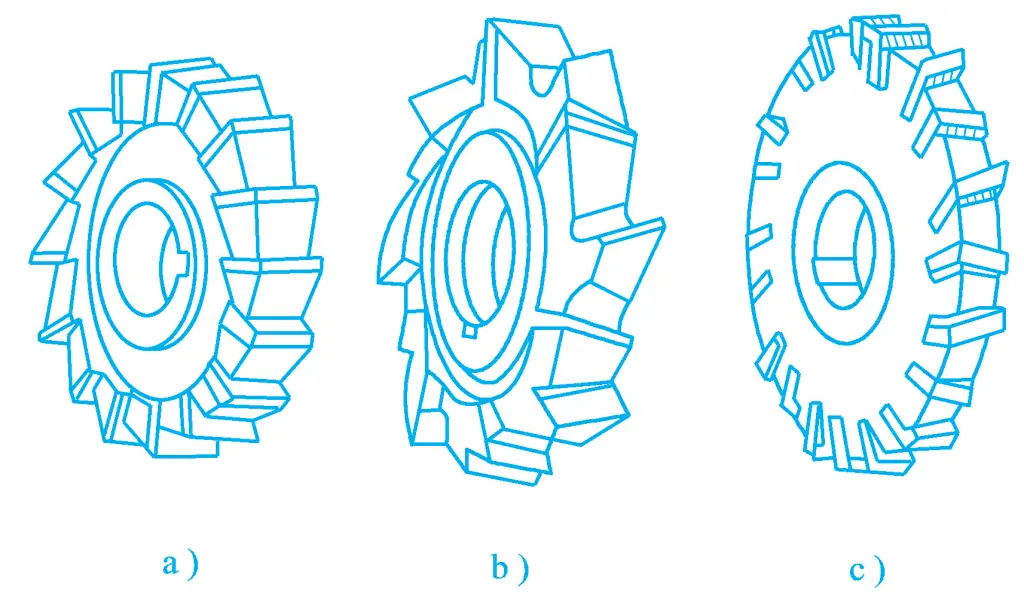

5) Winkelfräser

Abbildung 19 zeigt den Winkelfräser, der hauptsächlich für Bearbeitungsrillen und schräge Flächen mit Winkeln. Der in Abbildung 19a gezeigte Einfach-Winkelfräser hat eine konische Schneide als Hauptschneide und die stirnseitige Schneide als Nebenschneide. Der in Abbildung 19b gezeigte Doppelwinkelfräser hat Schneidkanten an beiden konischen Flächen als Hauptschneidkanten. Er umfasst symmetrische Doppelwinkelfräser und asymmetrische Doppelwinkelfräser.

a) Einfacher Winkelfräser

b) Doppelter Winkelfräser

(3) Fräswerkzeuge für die Bearbeitung von Formflächen

1) Umformfräser

Der Formfräser ist ein spezielles Werkzeug, das auf Fräsmaschinen für die Bearbeitung von Formflächen eingesetzt wird, und seine Schneidenform wird entsprechend der Konturform der Werkstückoberfläche gestaltet. Er hat eine hohe Produktivität und kann die Austauschbarkeit von Werkstückform und -größe gewährleisten, weshalb er weit verbreitet ist. Abbildung 20 zeigt verschiedene Arten von Umformfräsern.

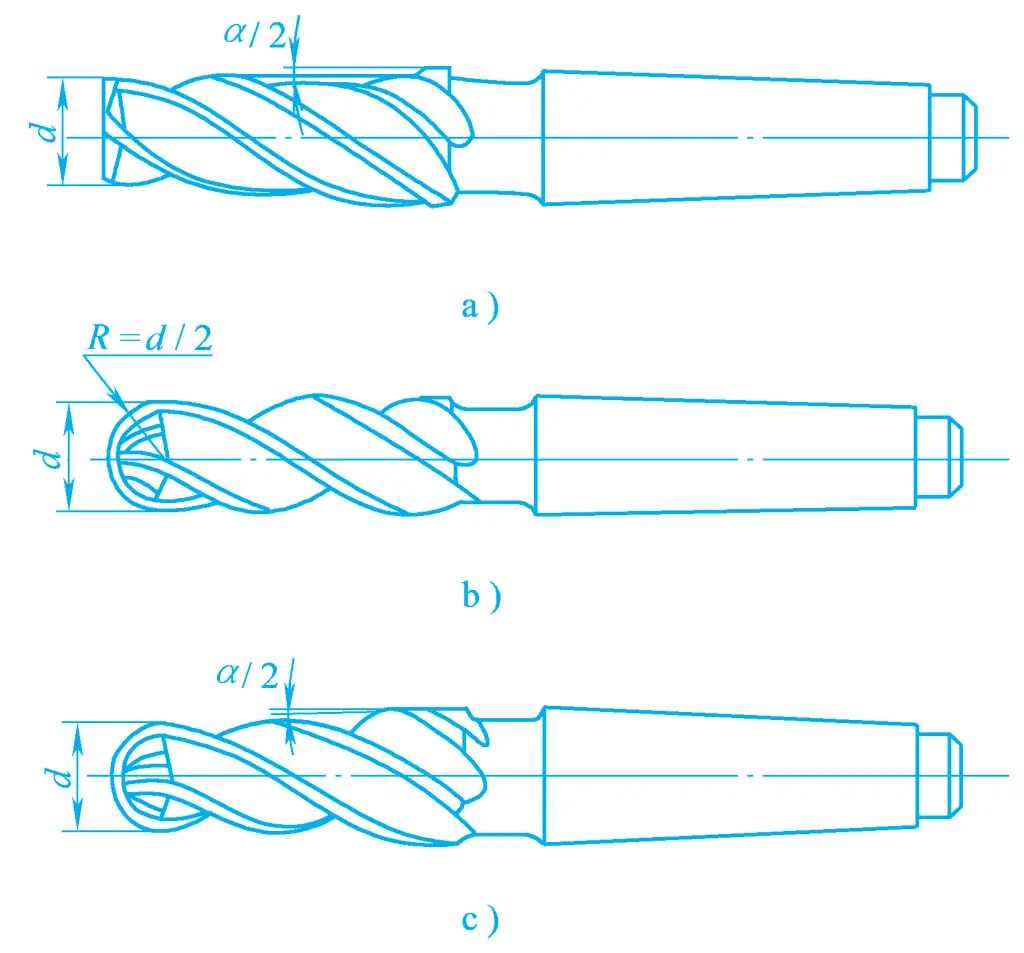

2) Formfräser

Abbildung 21 zeigt den Formfräser, der für die Bearbeitung von Formhohlräumen oder konvexen Formflächen verwendet wird und im Formenbau weit verbreitet ist. Er hat sich aus dem Vertikalfräser entwickelt und wird hauptsächlich in konische Vertikalfräser, zylindrische Vertikalfräser mit Kugelkopf und konische Vertikalfräser mit Kugelkopf unterteilt. Die Art und Größe des Formfräsers wird je nach Form und Größe des Werkstücks ausgewählt.

a) Konischer Vertikalfräser

b) Vertikalfräser mit zylindrischer Kugelspitze

c) Vertikalfräser mit konischer Kugelspitze

Hartlegierungsfräser für Formen können Diamantfeilen und Schleifköpfe für die Bearbeitung verschiedener Formen mit einer Härte von weniger als 65HRC nach dem Abschrecken ersetzen und haben eine hohe Schnittleistung.

2. Einbau von Fräsern

Die Art der Montage von Fräsern auf der Spindel variiert je nach Aufbau des Fräskörpers.

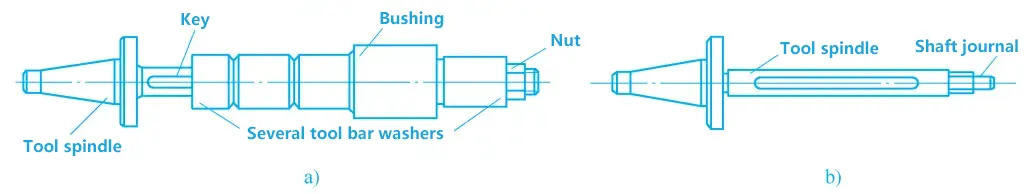

(1) Einbau von Lochfräsern

1) Schaft des Fräsers

Lochfräser werden im Allgemeinen mit einem Fräserschaft, der aus einem Fräserschaft, Unterlegscheiben, einem Sicherungskeil, einer Buchse und einer Mutter besteht, auf der Frässpindel montiert, wie in Abbildung 22a dargestellt.

Der Durchmesser der Fräserwelle wird entsprechend der Innenbohrung der üblicherweise verwendeten Fräser konstruiert und hergestellt und ist in der Regel in den sechs Typen φ16mm, φ22mm, φ27mm, φ32mm, φ40mm und φ50mm erhältlich. Abbildung 22b zeigt eine Art von Fräserwelle ohne Buchse. Bei dieser Art von Fräserwelle wird der Hals der Fräserwelle direkt auf der Halterung des Fräserschafts abgestützt, während die vorherige Art von Fräserschaft über eine Buchse auf der Halterung des Fräserschafts abgestützt ist.

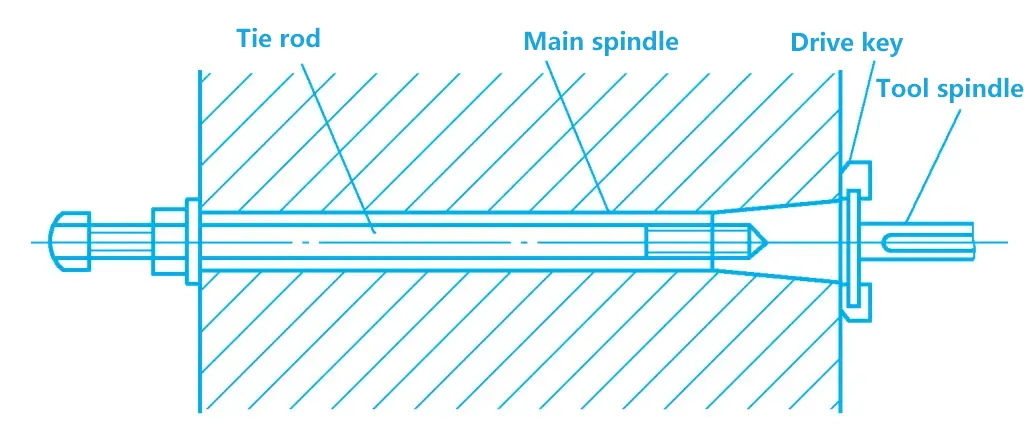

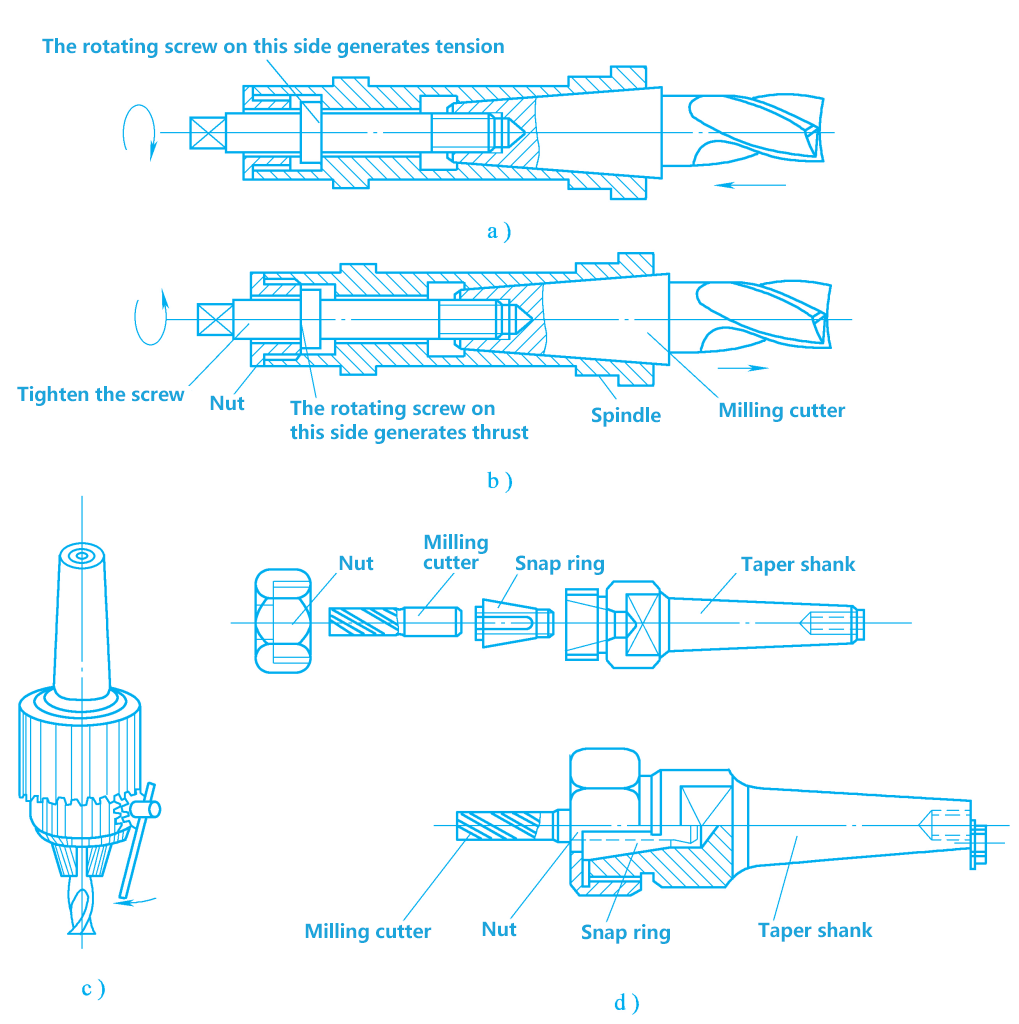

2) Deichsel

Nachdem der Fräserschaft auf der Spindel montiert ist, muss er vor der Verwendung mit einer Zugstange festgezogen werden. Die Form und Verwendung der Zugstange sind in Abbildung 23 dargestellt.

3) Einbau des Fräsers

Zunächst wird die Fräserwelle in die Spindelöffnung eingesetzt und mit einer Zugstange festgezogen. Am inneren Ende der Fräserwelle werden mehrere Unterlegscheiben von geeigneter Länge angebracht, um die Position des Fräsers zu bestimmen.

Bei der Montage des Fräsers legen Sie einen Sicherungsschlüssel zwischen den Fräser und die Fräserwelle, montieren Sie dann Unterlegscheiben und eine Buchse geeigneter Länge an der Außenseite des Fräsers, ziehen Sie den Ausleger in die entsprechende Position, montieren Sie den Fräserschaftbügel auf den Ausleger und passen Sie ihn an die Fräserschaftbuchse an (bei Verwendung des in Abbildung 22b gezeigten Fräserschafts wird der Hals des Fräserschafts direkt in das Stützloch des Fräserschaftbügels eingesetzt), und ziehen Sie den Ausleger, die Befestigungsmutter des Fräserschaftbügels und die Fräserschaftmutter fest.

(2) Einbau von Schaftfräsern

1) Einbau von Kegelschaftfräsern

Der Kegel von Kegelschaftfräsern ist im Allgemeinen ein Morsekegel. Wenn der Kegel des Fräserschaftes mit dem Kegel der Spindelbohrung übereinstimmt, kann er direkt in die Spindelbohrung eingesetzt werden. Wenn der Kegel des Fräserschaftes nicht mit dem Kegel der Spindelbohrung übereinstimmt, kann er nicht direkt in die Spindelbohrung eingesetzt werden und muss mit einem Zwischenhülsenübergang eingesetzt und dann mit einer Zugstange angezogen werden; der Ein- und Ausbau ist in den Abbildungen 24a und b dargestellt.

a) Festziehen des Fräsers

b) Demontieren Sie den Fräser

c) Zylinderschaftfräser mit Bohrfutter einsetzen

d) Zylinderschaftfräser mit Federspannzange einbauen

2) Einbau von Zylinderschaftfräsern

Wenn der Fräser einen geraden Schaft hat, muss er mit einem Bohrfutter oder einer Federspannzange montiert werden, wie in den Abbildungen 24c und d gezeigt.

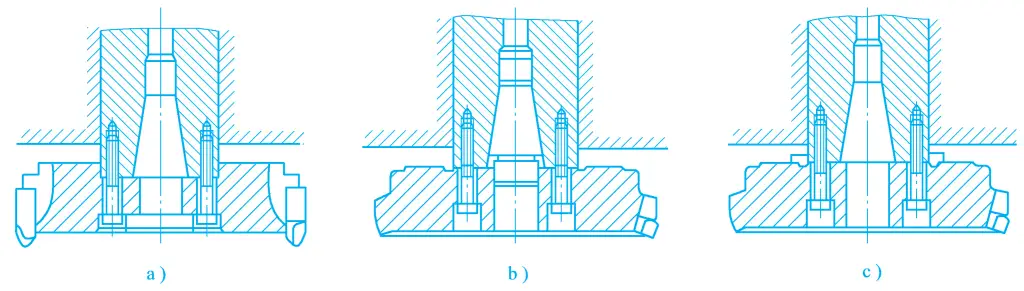

(3) Einbau von Hartmetall-Planfräsern

Das Halteteil von Hartmetall-Planfräsern kann in zwei Arten unterteilt werden: eine mit Schaftstruktur und eine mit Hülsenstruktur. Planfräser mit kleinem Durchmesser werden im Allgemeinen mit einer Schaftstruktur hergestellt, wobei der konische Schaft zur Positionierung und Drehmomentübertragung mit der konischen Bohrung der Spindel übereinstimmt. Die Gewindebohrung am Ende des Schafts dient zum Festziehen des Fräsers, und die Installationsmethode ist ähnlich wie bei den Vertikalfräsern.

Planfräser mit großem Durchmesser werden alle in einer Hülsenstruktur hergestellt, und es gibt drei Arten von Zentrier- und Installationsmethoden für die Spindel: Abbildung 25a zeigt einen Anschlag an der Stirnseite des Fräserkörpers, der mit dem vorderen Ende der Spindel der Fräsmaschine zusammenpasst; Abbildung 25b zeigt die Verwendung einer Zentrierwelle, die in der Kegelbohrung der Spindel installiert ist und mit der Innenbohrung des Fräserkörpers zur Zentrierung zusammenpasst; Abbildung 25c zeigt die Verwendung einer Montageringstruktur zur Werkzeugzentrierung. Nachdem das Werkzeug auf der Spindel positioniert ist, wird es mit Schrauben an der Spindel befestigt.

V. Fräsende Bearbeitungsmethoden

1. Fräsmethoden

Die Anwendung geeigneter Fräsmethoden kann Vibrationen reduzieren, den Fräsprozess stabilisieren und die Oberflächenqualität des Werkstücks, die Lebensdauer des Fräsers und die Produktivität des Fräsens verbessern.

(1) Schaftfräsen und Umfangsfräsen

Im Vergleich zum Umfangsfräsen ist es beim Schaftfräsen wahrscheinlicher, dass ein kleinerer Oberflächenrauhigkeitswert und eine höhere Arbeitsproduktivität erzielt werden. Dies liegt daran, dass beim Stirnfräsen mehr Zähne am Fräsen beteiligt sind, was zu geringeren Änderungen der Schnittkraft führt und das Fräsen stabiler macht. Außerdem haben die Nebenschneide und die Anfasungsspitze eine polierende Wirkung, während beim Umfangsfräsen nur die Hauptschneide arbeitet.

Außerdem hat die Spindel beim Schaftfräsen eine gute Steifigkeit, und es ist einfach, Hartmetall-Wendeschneidplatten zu verwenden, was größere Schnittparameter und eine höhere Produktivität ermöglicht. Beim Planfräsen hat das Schaftfräsen das Umfangsfräsen im Wesentlichen ersetzt, aber mit dem Umfangsfräsen können geformte Oberflächen und Verbundoberflächen bearbeitet werden.

(2) Gleichlauffräsen und konventionelles Fräsen

Es gibt zwei Arten des Zirkularfräsens: Gleichlauffräsen und konventionelles Fräsen.

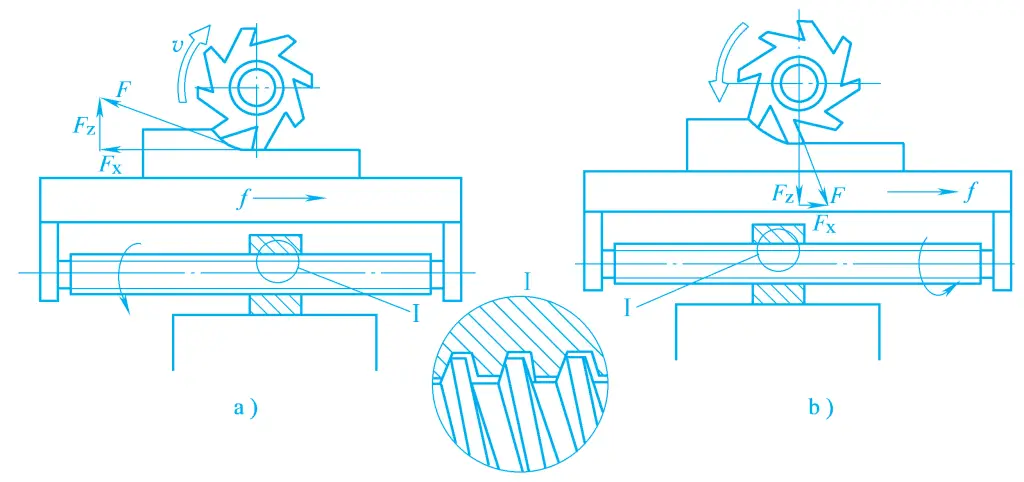

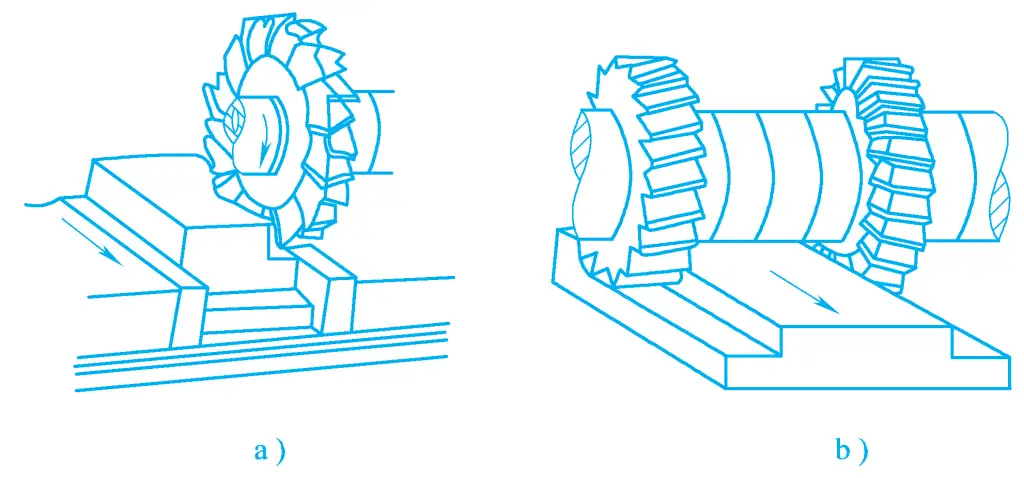

1) Konventionelles Fräsen

Wie in Abbildung 26a dargestellt, wird beim Fräsen die Richtung der Schnittgeschwindigkeit wenn der Fräser in das Werkstück eintritt, entgegengesetzt zur Richtung der Vorschubbewegung des Werkstücks ist, was als konventionelles Fräsen bezeichnet wird.

a) Konventionelles Fräsen

b) Gleichlauffräsen

Beim herkömmlichen Fräsen nimmt die Schnittdicke allmählich von Null bis zum Maximalwert zu. Zu Beginn des Schnitts rutscht der Zahn aufgrund des stumpfen Radius der Schneide auf der Oberfläche des Werkstücks, was zu Quetschungen und Reibung führt, bis der Zahn nach einer gewissen Gleitzeit in die Metallschicht schneiden kann. Dadurch wird der Zahn verschleißanfällig, und die Werkstückoberfläche weist eine starke Kaltverfestigung auf.

Der nächste Zahn wiederholt den Prozess des Gleitens, Quetschens und der Reibung auf der vom vorherigen Zahn erzeugten kaltgehärteten Schicht, was den Zahnverschleiß vergrößert und die Oberflächenrauheit des Werkstücks erhöht. Wenn der Zahn beginnt, in das Werkstück zu schneiden, wird außerdem die vertikale Fräskomponentenkraft Fz nach unten gerichtet ist, und wenn der Fräser später um einen bestimmten Winkel gedreht wird, wird die vertikale Fräskomponentenkraft Fz ist nach oben gerichtet, was leicht zu Vibrationen führen kann und die Tendenz hat, das Werkstück anzuheben, was eine größere Spannkraft erfordert.

Beim konventionellen Fräsen wird die Längsfräskraft Fx ist entgegengesetzt zur Vorschubrichtung, so dass die Kontaktflächen von Spindel und Mutter immer dicht sind, so dass der Arbeitstisch nicht kriecht und der Fräsprozess stabiler wird. Daher wird in der Produktion, wenn die Fräsmaschine nicht über einen Spaltverstellmechanismus verfügt, im Allgemeinen das konventionelle Fräsen verwendet.

2) Steigfräsen

Wie in Abbildung 26b dargestellt, ist beim Fräsen die Richtung der Schnittgeschwindigkeit beim Austritt des Fräsers aus dem Werkstück dieselbe wie die Richtung der Vorschubbewegung des Werkstücks, was als Gleichlauffräsen bezeichnet wird. Beim Gleichlauffräsen nimmt die Schnittdicke allmählich vom Maximum auf Null ab, ohne dass der Zahn beim konventionellen Fräsen durchrutscht, wodurch der Verhärtungsgrad der Bearbeitung stark reduziert wird, was zu einer höheren Qualität der bearbeiteten Oberfläche und einer längeren Werkzeugstandzeit führt.

Wie aus Abbildung 26b ersichtlich ist, ist auch beim Gleichlauffräsen die auf den Zahn wirkende Schnittkraft an verschiedenen Positionen ungleich. Allerdings ist die vertikale Fräskomponentenkraft Fz drückt das Werkstück immer gegen den Arbeitstisch, wodurch Vibrationen nach oben und unten vermieden werden und das Fräsen relativ stabil wird.

Andererseits, obwohl die Größe der Längskomponente der Fräskraft Fx zu verschiedenen Zeitpunkten variiert, ist ihre Richtung immer dieselbe wie die Vorschubrichtung. Aufgrund des Spalts zwischen der Spindel und der Mutter, die den Arbeitstisch antreibt, wird die Längskomponente der Kraft F x die Reibungskraft des Führungsschienenpaares unter dem Arbeitstisch übersteigt, wird der Fräser den Arbeitstisch veranlassen, die Schraube nach rechts zu bewegen, wodurch der Arbeitstisch in Schwingung gerät.

Durch die ständige Veränderung der Schnittkraft bewegt sich der Arbeitstisch in Längsrichtung innerhalb des Spaltbereichs von Spindel und Mutter hin und her, und der Vorschub ist ungleichmäßig, was in schweren Fällen zum Ausbrechen des Fräsers führen kann. Daher ist es beim Gleichlauffräsen notwendig, einen Mechanismus zur Beseitigung des seitlichen Spiels im Vorschubspindel-Mutter-Paar des Arbeitstisches der Fräsmaschine zu haben oder andere wirksame Maßnahmen zu ergreifen.

Die Universalfräsmaschine X6132 ist mit einem Mechanismus zur Beseitigung des Gleichlauffrässpiels ausgestattet, der das seitliche Spiel im Vorschubspindel-Mutterpaar des Arbeitstisches beseitigt und das Problem der Bewegung des Arbeitstisches nach links und rechts während des Gleichlauffräsens löst. Die Bewegung des Arbeitstisches der CNC-Fräsmaschinen verwendet meist andere spaltfreie Übertragungsverfahren wie z. B. Kugelumlaufspindeln, so dass die Frage des Spiels nicht berücksichtigt werden muss.

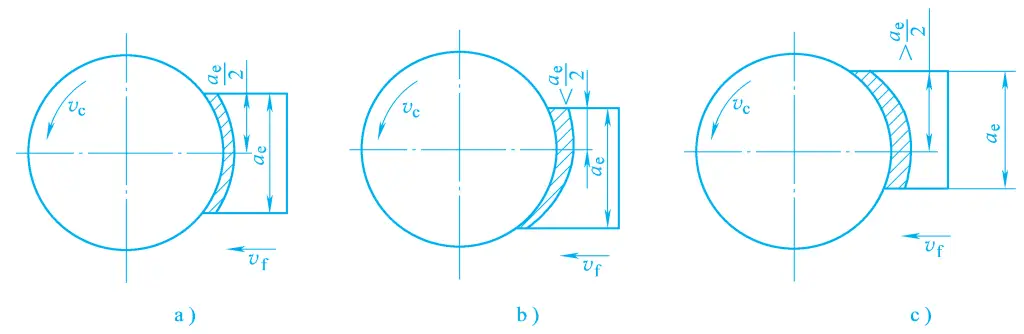

(3) Symmetrisches Schaftfräsen und asymmetrisches Schaftfräsen

Beim Ausklinkfräsen kann man je nach den unterschiedlichen Relativpositionen von Fräser und Werkstück zwischen symmetrischem Ausklinkfräsen, asymmetrischem konventionellem Fräsen und asymmetrischem Gleichlauffräsen unterscheiden, wie in Abbildung 27 dargestellt.

a) Symmetrisches Schaftfräsen

b) Asymmetrisches konventionelles Fräsen

c) Asymmetrisches Gleichlauffräsen

1) Symmetrisches Schaftfräsen

Während des Fräsprozesses befindet sich die Achse des Planfräsers immer in der symmetrischen Mitte der Fräsbogenlänge, wobei der obere Teil des Gleichlauffräsens dem unteren Teil des konventionellen Fräsens entspricht. Diese Fräsmethode wird als symmetrisches Stirnfräsen bezeichnet, wie in Abbildung 27a dargestellt.

Da bei dieser Methode der Durchmesser des Fräsers größer ist als die Fräsbreite, ist die Schnittdicke beim Ein- und Austritt des Zahns aus dem Werkstück größer als Null, wodurch vermieden wird, dass der nächste Zahn auf der kaltgehärteten Schicht schneidet, die vom vorherigen Zahn geschnitten wurde. Im Allgemeinen wird dieses Fräsverfahren häufig beim Schaftfräsen eingesetzt und eignet sich besonders zum Fräsen von gehärtetem Stahl.

2) Asymmetrisches konventionelles Fräsen

Wenn die Achse des Planfräsers zu einer Seite des symmetrischen Mittelpunkts der Fräsbogenlänge versetzt ist und das Gleichlauffrästeil größer ist als das herkömmliche Frästeil, wird diese Fräsmethode als asymmetrisches Gleichlauffräsen bezeichnet, wie in Abbildung 27b dargestellt. Charakteristisch für dieses Fräsverfahren ist, dass die Fräserzähne mit einer geringeren Schnittdicke einschneiden und mit einer größeren Schnittdicke ausschneiden.

Auf diese Weise ist die Auswirkung des Einschneidens kleiner, geeignet für das Schaftfräsen von unlegiertem Stahl und hochfestem, niedrig legiertem Stahl, diese Schneidmethode kann die Werkzeugstandzeit um mehr als das Doppelte im Vergleich zum symmetrischen Fräsen erhöhen. Darüber hinaus ist aufgrund des größeren Kontaktwinkels der Fräserzähne und der Tatsache, dass mehr Zähne gleichzeitig am Schnitt beteiligt sind, die Änderung der Schnittkraft gering, der Schnittprozess ist stabiler und der Rauheitswert der bearbeiteten Oberfläche ist geringer.

3) Asymmetrisches konventionelles Fräsen

Wenn die Achse des Planfräsers zu einer Seite des symmetrischen Mittelpunkts der Fräsbogenlänge versetzt ist und das konventionelle Frästeil größer ist als das Gleichlauffrästeil, wird diese Fräsmethode als asymmetrisches konventionelles Fräsen bezeichnet, wie in Abbildung 27c dargestellt. Charakteristisch für dieses Fräsverfahren ist, dass die Fräserzähne mit einer größeren Schnittdicke einschneiden und mit einer geringeren Schnittdicke ausschneiden.

Es eignet sich für die Bearbeitung von Materialien wie rostfreiem Stahl mit mittlerer Festigkeit und hoher Elastizität und Plastizität. Dies kann das Gleiten und Quetschen der Schneidezähne beim Gleichlauffräsen und den Grad der Kaltverfestigung der bearbeiteten Oberfläche verringern, was die Standzeit des Werkzeugs verbessert. Unter anderen konstanten Bedingungen kann die Standzeit im Vergleich zum symmetrischen Schaftfräsen verdoppelt werden, sofern der Versatzabstand richtig gewählt wird.

2. Fräsmethoden für typische Oberflächen

(1) Fräsen von ebenen Flächen

Das Fräsen von ebenen Flächen kann auf einer Horizontal- oder Vertikalfräse erfolgen, wobei Planfräser, Zylinderfräser oder sogar Schaftfräser usw. verwendet werden können. Die Abbildungen 28a und b zeigen das Fräsen ebener Flächen mit einem Planfräser auf einer Horizontalfräse und einer Vertikalfräse.

a) Fräsen von ebenen Flächen auf einer horizontalen Fräsmaschine

b) Fräsen von ebenen Flächen auf einer Vertikalfräsmaschine

(2) Fräsen von abgeschrägten Flächen

Das Fräsen von abgeschrägten Flächen ist im Grunde genommen das Fräsen von ebenen Flächen, aber es erfordert das Kippen des Werkstücks oder des Fräsers in einem Winkel oder die Verwendung eines Winkelfräsers.

1) Kippen des Werkstücks zum Fräsen abgeschrägter Flächen

Dazu gehört vor allem das Fräsen von schrägen Flächen nach Linien und die Verwendung eines Schraubstocks zum Fräsen von schrägen Flächen, darüber hinaus können auch ein Universal-Drehtisch, Kippkeile, spezielle Vorrichtungen usw. zum Fräsen von schrägen Flächen verwendet werden.

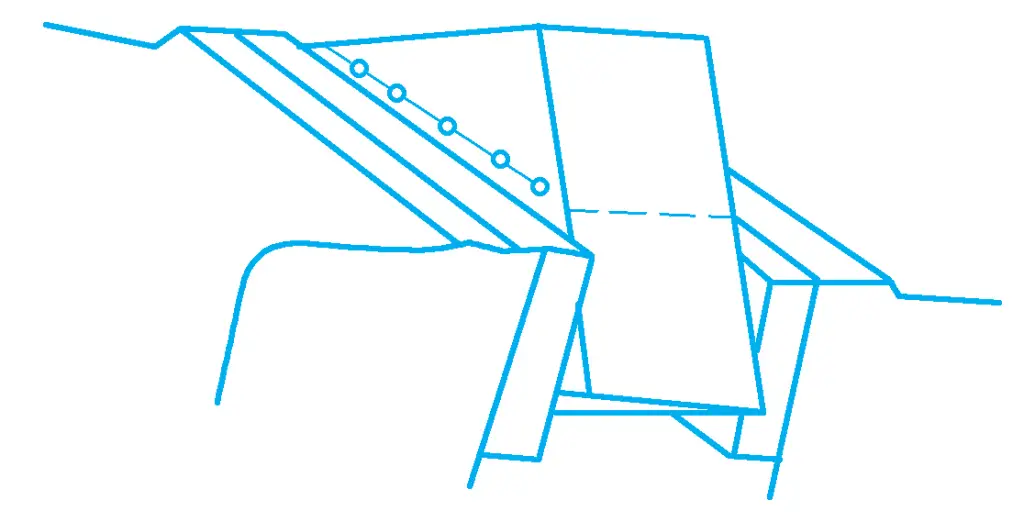

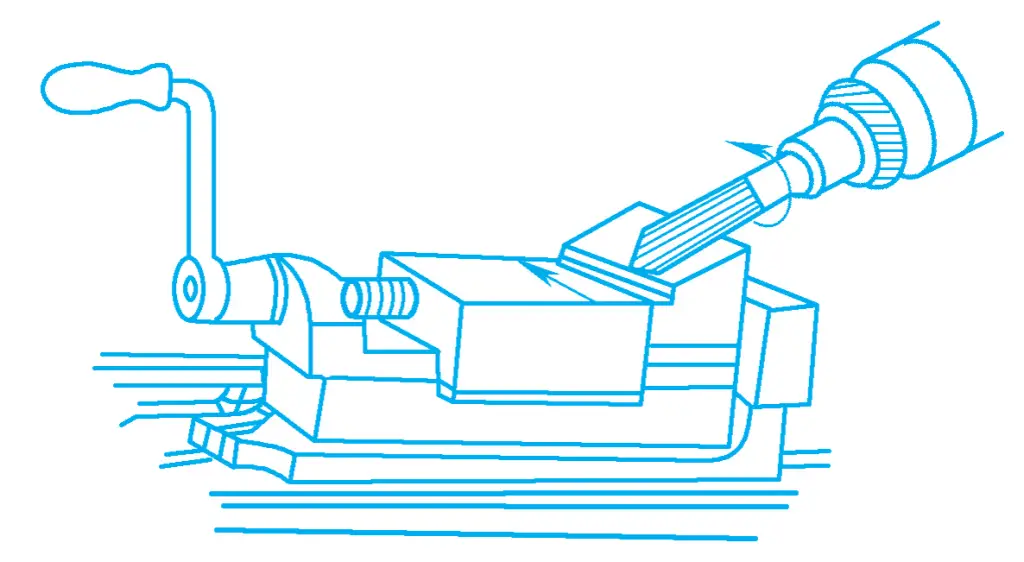

- Beim Fräsen von Schrägflächen nach Linien kann das Werkstück nach dem Zeichnen von Linien mit einem Schraubstock zum Fräsen von Schrägflächen eingespannt werden, wie in Abbildung 29 gezeigt.

- Abbildung 30a zeigt die Methode des Fräsens von abgeschrägten Flächen mit einem auf einem Universalschraubstock montierten Werkstück, und Abbildung 30b zeigt die Methode des Fräsens von abgeschrägten Flächen mit einem herkömmlichen drehbaren Schraubstock auf einer Horizontalfräsmaschine.

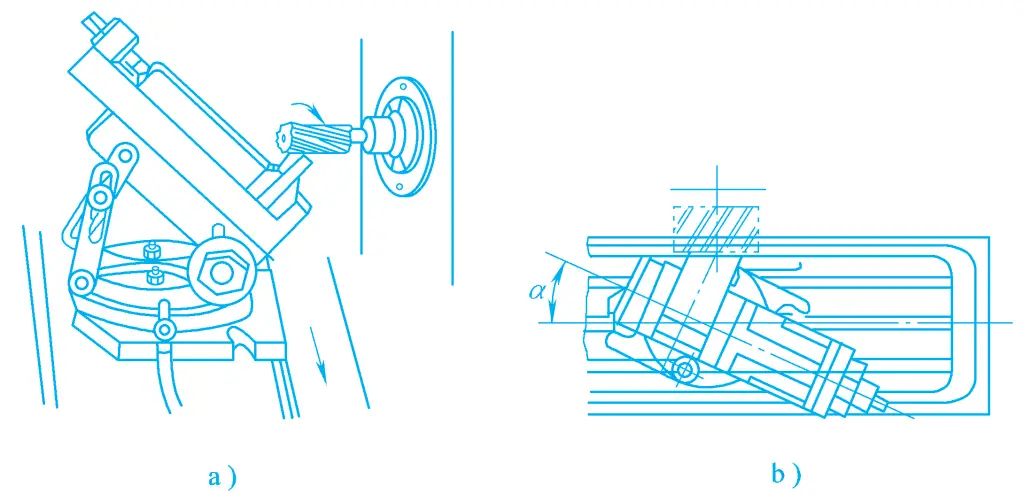

2) Kippen des Fräsers zum Fräsen abgeschrägter Flächen

Dazu gehören vor allem das Fräsen von abgeschrägten Flächen mit einem Planfräser und das Fräsen von abgeschrägten Flächen mit der zylindrischen Schneide eines Schaftfräsers.

Fräsen von abgeschrägten Flächen mit einem Planfräser. Wenn die Spindel des Vertikalfräskopfes nach der Montage des Planfräsers auf der Spindel des Vertikalfräskopfes um einen Winkel gekippt wird, neigt sich der Planfräser ebenfalls um denselben Winkel, um die abgeschrägte Fläche zu fräsen (siehe Abbildung 31). Die Größe des Kippwinkels hängt von der bearbeiteten Oberfläche des Werkstücks ab.

Fräsen von abgeschrägten Flächen mit der zylindrischen Schneide eines Schaftfräsers. Wenn der Vertikalfräskopf nicht gedreht wird und die Bezugsfläche des Werkstücks parallel zur Oberfläche des Arbeitstisches liegt, steht die mit der zylindrischen Schneide des Schaftfräsers gefräste ebene Fläche senkrecht zur Oberfläche des Arbeitstisches. Wenn der Vertikalfräskopf in einem bestimmten Winkel gedreht wird, können abgeschrägte Flächen gefräst werden, wie in Abbildung 32 gezeigt.

3) Fräsen von abgeschrägten Flächen mit einem Winkelfräser

Abbildung 33a zeigt die Arbeitssituation beim Fräsen abgeschrägter Flächen mit einem einzelnen Winkelfräser. Winkelfräser eignen sich nur zum Fräsen von schrägen Standardflächen (30°, 45°, 60° usw.) und schmalen schrägen Flächen. Wenn zwei abgeschrägte Flächen auf dem Werkstück vorhanden sind, können zwei Winkelfräser zum Fräsen kombiniert werden, um die Produktivität zu erhöhen, wie in Abbildung 33b gezeigt.

(3) Stufen und Nuten fräsen

1) Fräsen von Stufen

Abbildung 34 zeigt das Fräsen von Stufen auf einer Horizontalfräsmaschine, wobei kleine Stufen mit einem Dreischneider und größere mit einem Kombifräser gefräst werden können. Das Fräsen von Stufen kann auch auf einer Vertikalfräse durchgeführt werden, wobei häufig Schaftfräser mit größerem Durchmesser verwendet werden.

a) Frässchritte mit einem Dreischneider

b) Frässchritte mit einem Kombifräser

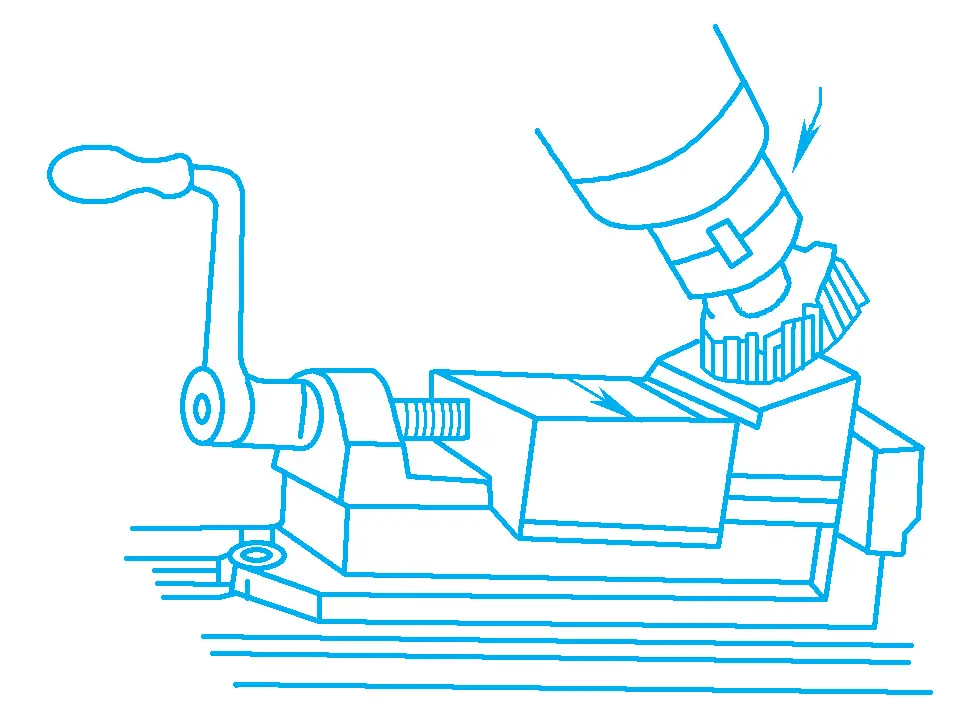

2) Fräsen von rechtwinkligen Nuten und Keilnuten

Rechtwinklige Nuten werden in durchgehende Nuten, geschlossene und halbgeschlossene Typen unterteilt. Durchgehende rechtwinklige Nuten werden hauptsächlich mit einem Dreiflankenfräser auf einer Horizontalfräsmaschine gefräst, können aber auch mit einem Schaftfräser auf einer Vertikalfräsmaschine gefräst werden. Geschlossene und halbgeschlossene Nuten können nur mit Nutenfräsern und Schaftfräsern gefräst werden, wie in Abbildung 35 dargestellt.

Nuten für Passfedern, die auf verschiedenen Getriebewellen angebracht sind, werden als Keilnuten bezeichnet, die je nach Form des Nutgrundes in flache Keilnuten und halbrunde Keilnuten unterteilt werden können. Das Fräsen von flachen Keilnuten ist im Wesentlichen das Fräsen von rechtwinkligen Nuten auf der Welle.

Beim Fräsen von Keilnuten sollte der Fräser entsprechend der Form der Keilnut ausgewählt werden. Keilnuten mit kreisförmigem Kopf, die an beiden Enden der Welle geschlossen oder halbgeschlossen sind, werden hauptsächlich mit einem Keilnutenfräser auf einer Vertikalfräsmaschine oder einer Keilnutenfräsmaschine bearbeitet. Für durchgehende Nuten wird meist ein Dreiflankenfräser auf einer Horizontalfräsmaschine verwendet, während halbkreisförmige Nuten hauptsächlich mit einem halbrunden Nutfräser auf einer Horizontalfräsmaschine gefräst werden.

Bei der Bearbeitung auf einer horizontalen Fräsmaschine befindet sich der Fräser oberhalb des Werkstücks, was für den Bediener eine bequeme Sichtprüfung ermöglicht. Zusätzlich kann ein Zentrierstück an der Halterung des Fräsers angebracht werden, das gegen die Mittelbohrung am vorderen Ende des halbrunden Schlüsselfräsers drückt, wodurch die Steifigkeit des Fräsers erhöht wird (siehe Abbildung 36).

3) Fräsen von Sonderformnuten

In der mechanischen Fertigung haben einige Teile Nuten mit besonderen Formen, wie das Fräsen von T-Nuten auf einer Fräsmaschine. Die Frässchritte sind in Abbildung 37 dargestellt, beginnend mit dem Fräsen einer rechtwinkligen Durchgangsnut auf einer Vertikalfräse (oder mit einem Dreiflächenfräser auf einer Horizontalfräse), dann dem Fräsen der T-Nut mit einem T-Nut-Fräser auf einer Vertikalfräse und schließlich mit einem Anfasfräser zum Anfasen.

Abbildung 38 zeigt die Bearbeitungsmethode und -schritte für Teile mit Schwalbenschwanznuten und Schwalbenschwanzblöcken, die im Grunde die gleichen sind wie die Bearbeitung von T-Nuten. Im ersten Schritt wird eine rechtwinklige Nut mit einem Schaft- oder Planfräser gefräst (siehe Abbildung 38b), und im zweiten Schritt wird die Schwalbenschwanznut oder der Schwalbenschwanzblock mit einem Schwalbenschwanznutfräser gefräst (siehe Abbildung 38c).