I. Grundlegende Prozesskenntnisse

1. Gewindeschneiden

Das Gewindeschneiden ist ein spanabhebendes Verfahren zur Bearbeitung von Innengewinden an Teilen mit entsprechenden Werkzeugen (Gewindebohrer und Schraubenschlüssel).

(1) Übliche Werkzeuge zum Gewindeschneiden

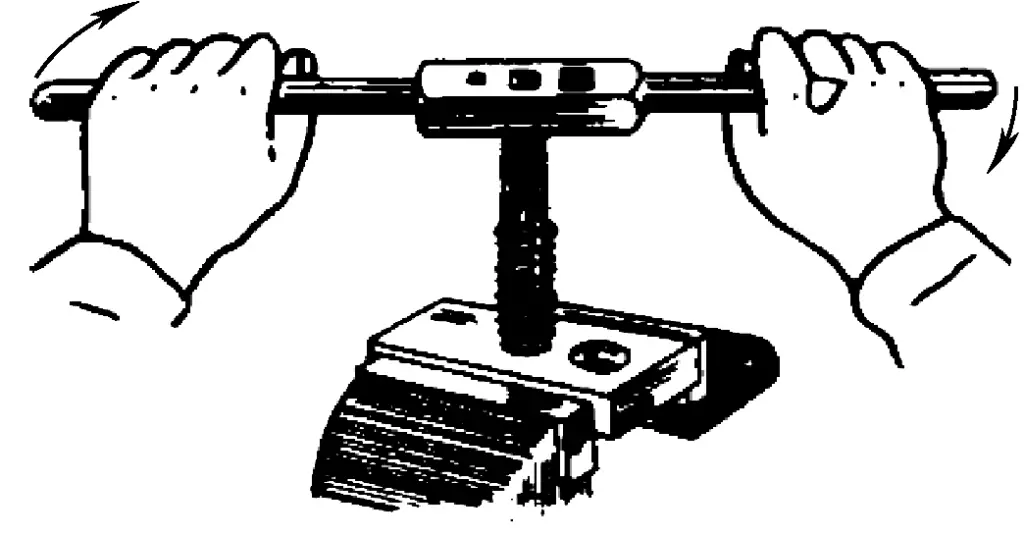

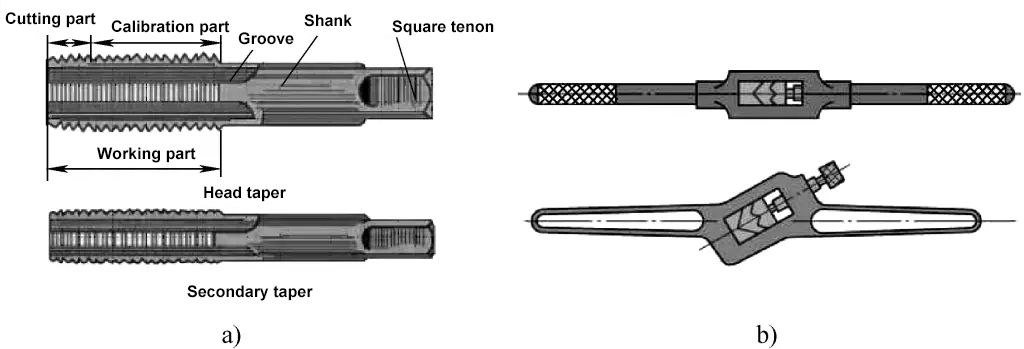

Abbildung 1 zeigt den Prozess des manuellen Gewindeschneidens durch den Monteur, und Abbildung 2 zeigt die üblicherweise verwendeten manuellen Gewindeschneidwerkzeuge.

a) Tippen

b) Schraubenschlüssel

Beim Gewindeschneiden wird die gesamte Schnittmenge auf mehrere Gewindebohrer verteilt, um die Schnittkraft zu verringern und die Haltbarkeit der Gewindebohrer zu verbessern. Diese Gewindebohrer, die zusammenarbeiten, um das Gewindeschneiden zu vollenden, werden als Satz bezeichnet. Der Gewindebohrer, mit dem das Gewindeschneiden begonnen wird, wird als erster Gewindebohrer bezeichnet, gefolgt vom zweiten Gewindebohrer und dem dritten Gewindebohrer (auch bekannt als erster Gewindebohrer, zweiter Gewindebohrer und dritter Gewindebohrer).

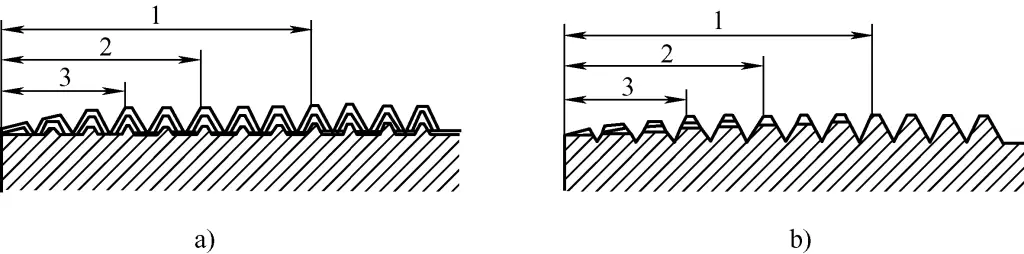

Abbildung 3 zeigt die Verteilung der Schnittmengen für einen Satz von Gewindebohrern, die eine konische und eine säulenförmige Verteilung umfasst. Im Allgemeinen enthält jeder Satz für Gewindebohrer der Größe M6 bis M24 zwei Gewindebohrer. Für Gewinde unter M6 oder über M24 enthält jeder Satz drei Gewindebohrer.

a) Verjüngte Schnittverteilung

b) Säulenförmige Schnittverteilung

1-Erstmaliges Anzapfen oder erstes grobes Anzapfen (Initial Tap)

2-Mittelgewindebohrer oder Zweiter Grobgewindebohrer (Zweiter Gewindebohrer)

3-Final Tap oder Finish Tap (Dritter Hahn)

(2) Durchmesser und Tiefe des Bohrlochs (allgemein bekannt als Bodenloch) vor dem Gewindeschneiden

Vor dem Gewindeschneiden wird zunächst mit einem Bohrer ein Grundloch für das Gewindeschneiden gebohrt, und die Wahl des Grundlochdurchmessers ist besonders wichtig. In der Praxis hat sich gezeigt, dass bei einem zu großen Grundlochdurchmesser die Höhe und Tiefe des bearbeiteten Gewindes nicht ausreicht und die Oberseite des Gewindes nicht scharf ist; ist der Grundlochdurchmesser zu klein, ist das Gewindeschneiden schwierig und der Gewindebohrer kann leicht brechen.

Das richtige Auswahlprinzip richtet sich in der Regel nach dem Werkstoff des Werkstücks (plastisch oder spröde) und dem Ausdehnungsbetrag des Lochs beim Bohren. Auch beim Gewindeschneiden ist darauf zu achten, dass sowohl eine Lücke zwischen dem Zahnfuß des Gewindebohrers und dem oberen Ende der Gewindeform vorhanden ist als auch eine vollständige Gewindeform erzeugt wird.

1) Berechnung des Durchmessers der unteren Bohrung vor dem Gewindeschneiden

In der Praxis hat sich gezeigt, dass der Durchmesser des Bohrers für das Bohren des Grundlochs für Standardgewinde durch die folgenden empirischen Formeln bestimmt werden kann:

Für Stahl und duktile Werkstoffe Dbohren = D - P

Für Gusseisen und spröde Materialien Dbohren = D - (1,05~1,1)P

Wo Dbohren ist der Durchmesser des Grundlochs vor dem Gewindeschneiden (mm); D ist der Hauptdurchmesser des Innengewindes (mm), d. h. der Nenndurchmesser des Werkstückgewindes; P ist die Steigung (mm).

Beim Gewindeschneiden von M10-Gewinden an Werkstücken aus Stahl und Gusseisen mit mittlerem Kohlenstoffgehalt beispielsweise muss der Bohrerdurchmesser vor dem Bohren berechnet werden.

Stahl mit mittlerem Kohlenstoffgehalt gehört zu den duktilen Werkstoffen, daher ist der Bohrerdurchmesser

Dbohren=D-P=(10-1.5)mm=8.5mm

Gusseisen gehört zu den spröden Materialien, daher ist der Bohrerdurchmesser

Dbohren=D-1.1P=(10-1.1×1.5)mm=8.35mm

Nach dem Abrunden wählen Sie einen Serienwert für den Bohrerdurchmesser von 8,4 mm.

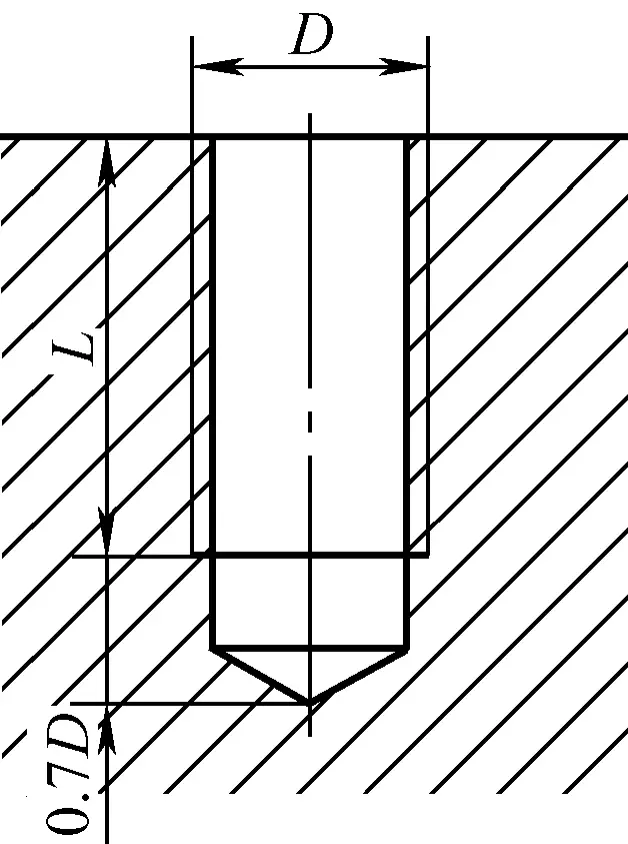

2) Berechnung der Tiefe des vorgebohrten Lochs für das Gewindeschneiden in einem Sackloch

Wie in Abbildung 4 dargestellt, muss beim Gewindeschneiden in einem Sackloch die glatte Längentiefe h mindestens gleich der Summe aus der Gewindelänge L und dem zusätzlichen schneidenden Teil des Gewindebohrers sein, da der schneidende Teil des Gewindebohrers kein vollständiges Gewinde erzeugen kann. Diese zusätzliche Länge entspricht etwa 0,7 des Hauptdurchmessers des Innengewindes, d.h.,

h=L+0,7D

2. Gewindeschneiden

Das Gewindeschneiden wird auch als Gewindeschneiden bezeichnet und ist ein spanabhebendes Verfahren zur Herstellung von Außengewinden an einer Rundstange mit Hilfe geeigneter Werkzeuge (Schneideisen und Schraubenschlüssel).

(1) Gewindeschneidwerkzeuge

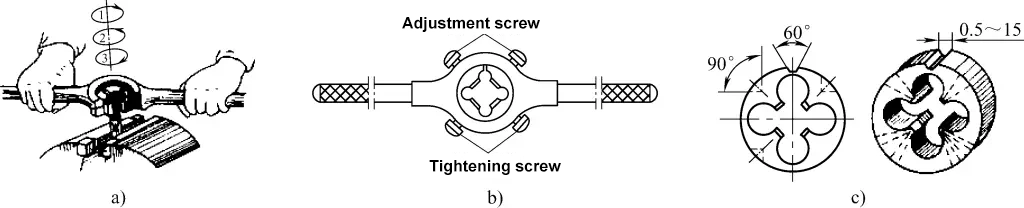

Abbildung 5 zeigt den manuellen Gewindeschneidvorgang und die Werkzeuge.

a) Manuelles Gewindeschneiden

b) Schraubenschlüssel zum Gewindeschneiden

c) Schneideisen für Gewinde

(2) Bestimmung des Durchmessers der Rundstange vor dem Gewindeschneiden

Beim Schneideisengewindeschneiden übt das Werkzeug (Schneideisen) genau wie beim Gewindeschneiden eine gewisse Extrusion auf den Gewindeteil des Werkstücks aus, weshalb der Durchmesser der Rundstange etwas kleiner sein sollte als der Hauptdurchmesser des Gewindes. Die empirische Formel lautet

d′=d-0.13P

In der Formel ist d' der Durchmesser der Rundstange (mm); d ist der Hauptdurchmesser des Außengewindes (mm), d. h. der Nenndurchmesser des Gewindes; P ist die Steigung (mm).

II. Grundlegende operative Fähigkeiten

1. Prozess des Zapfens

(1) Anzapfschritte

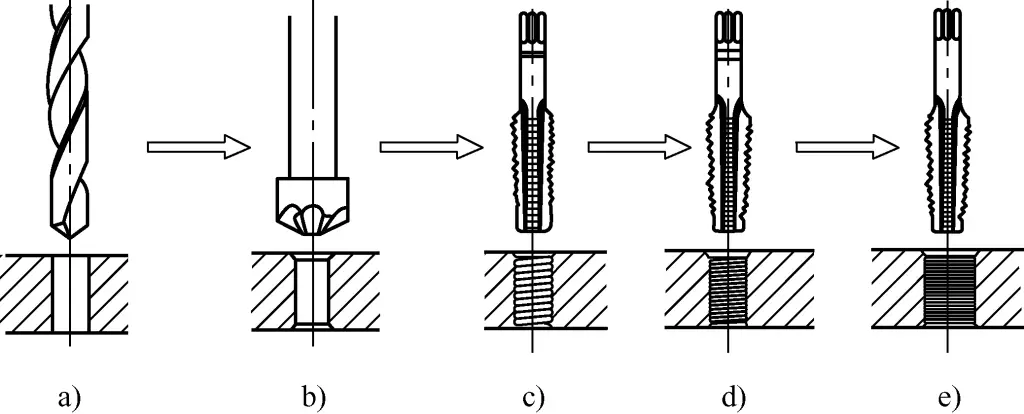

Die Schritte zum Anbohren sind in Abbildung 6 dargestellt.

a) Bohren des Bodenlochs

b) Anfasen des Locheingangs

c) Erste Anzapfung

d) Zweiter Wasserhahn

e) Dritter Hahn

(2) Wichtige Punkte und Vorsichtsmaßnahmen beim Anzapfen

1) Wichtige Punkte für das Anzapfen

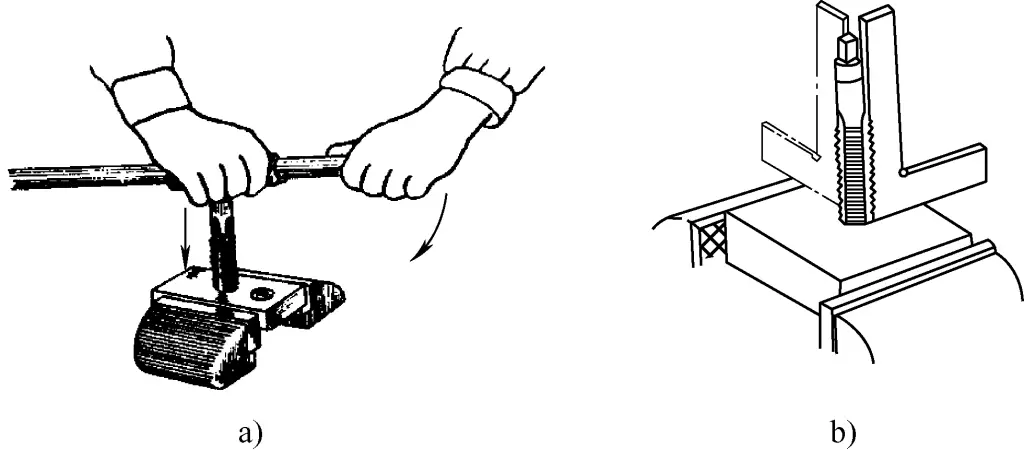

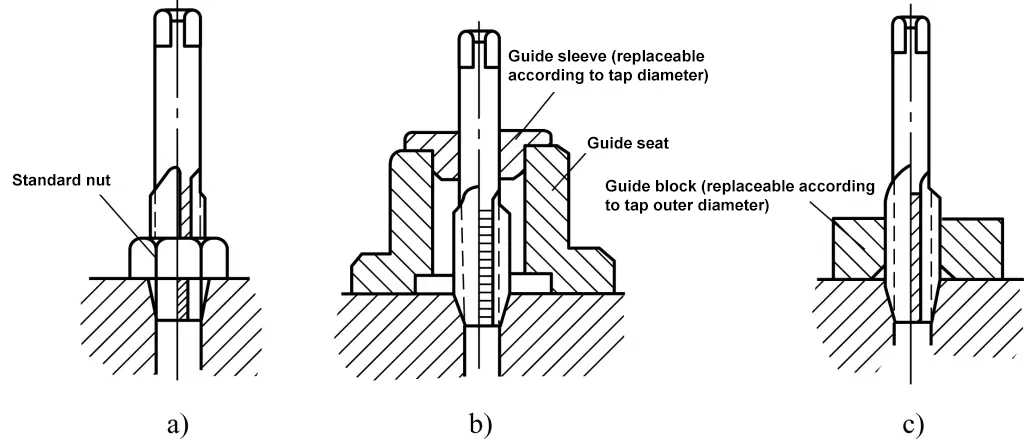

Der Schlüssel zum Gewindeschneiden ist das anfängliche Gewindeschneiden, und die Arbeitsmethode wird in Abbildung 7 gezeigt. Halten Sie den Schlüssel mit der rechten Hand in der Mitte und drücken Sie ihn nach unten, während Sie ihn mit der linken Hand langsam drehen, wie in Abbildung 7a dargestellt. Nachdem der erste Gewindeschneider 1-2 Umdrehungen gemacht hat, prüfen Sie visuell von vorne und hinten, von links und rechts, oder verwenden Sie einen Winkel, um die Rechtwinkligkeit des Gewindeschneiders zum Werkstück zu prüfen, wie in Abbildung 7b dargestellt.

a) Erstes Einfädeln

b) Kontrolle der Rechtwinkligkeit

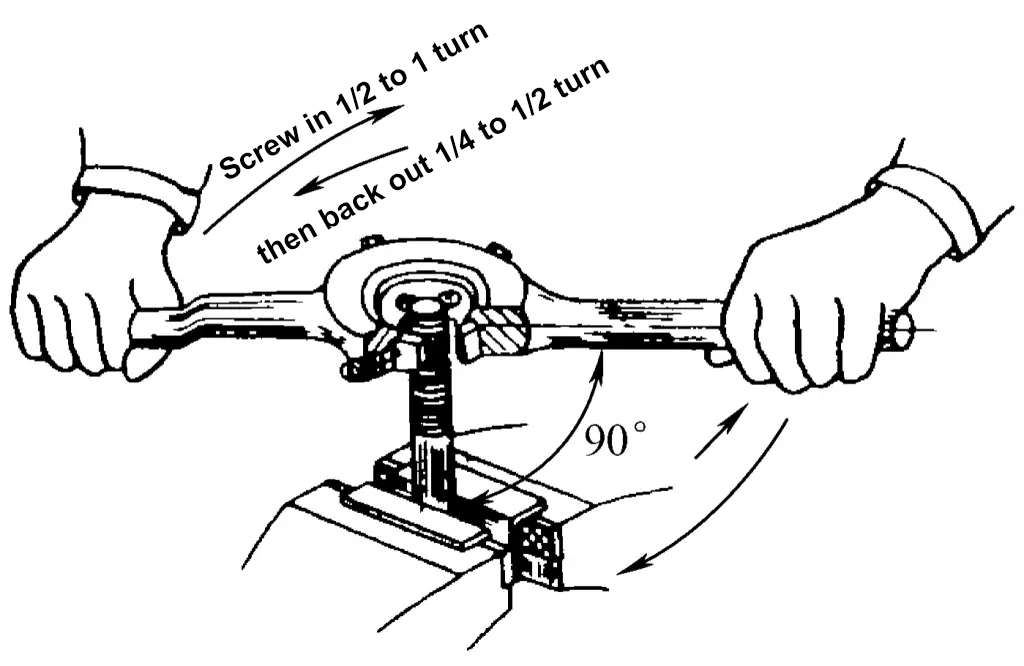

Um die Vertikalität des ersten Gewindeschneidens zu gewährleisten, kann eine Standardmutter oder ein spezielles Führungswerkzeug verwendet werden, wie in Abbildung 8 dargestellt. Nach dem ersten Gewindeschneiden keinen Druck mit beiden Händen ausüben, sondern den Windeisenschlüssel mit einer ausgewogenen und gleichmäßigen Drehkraft drehen. Nach 1/2 bis 1 Umdrehung drehen Sie 1/4 bis 1/2 Umdrehung zurück, wie in Abbildung 9 dargestellt. Sobald der konische Gewindebohrer fertig ist, folgen Sie der Reihenfolge, um zum Gewindeschneiden auf den zweiten und dritten konischen Gewindebohrer zu wechseln.

a) Führen mit einer Standardmutter

b) Führen mit einer speziellen Führungshülse

c) Führen mit einem speziellen Führungsblock

2) Vorsichtsmaßnahmen beim Einfädeln

① Beim Festhalten des Gewindeschneiders mit einem Windeisen sollte der Vierkantschaft des Gewindeschneiders eingespannt werden.

② Wenn das Gewindeschneiden von härteren Materialien sich sehr schwierig anfühlt, drehen Sie nicht mit Gewalt. Wechseln Sie stattdessen zwischen dem ersten und dem zweiten Kegelgewindebohrer ab und drehen Sie das Gewinde abwechselnd (ein paar Umdrehungen mit dem ersten Kegel, dann ein paar Umdrehungen mit dem zweiten Kegel, dann wieder mit dem ersten Kegel usw.).

③ Während des Einfädelvorgangs, Schneidflüssigkeit sollten rechtzeitig hinzugefügt werden:

- Beim Gewindeschneiden von Gusseisen wird im Allgemeinen Maschinenöl zur Kühlung und Schmierung verwendet. Da in Kerosin getränktes Gusseisen zu einer Schrumpfung des Lochdurchmessers führt, sollte Kerosin beim Gewindeschneiden nicht zur Kühlung und Schmierung verwendet werden.

- Beim Gewindeschneiden von Stahl ist es besser, Dieselöl zur Schmierung zu verwenden; bei Aluminiumlegierungen oder reinem Kupfer kann Kerosin zur Schmierung verwendet werden.

(3) Häufige Probleme beim Einfädeln (siehe Tabelle 1)

Tabelle 1: Probleme beim Einfädeln und Ursachenanalyse

| Aufgetretene Probleme | Analyse der Hauptursache | |

| Beschädigte Fäden | Beschädigte Gewindemündung | Beim ersten Gewindeschneiden wird der Gewindeschneider nicht ruhig gehalten, wodurch die Vertikalität des Gewindeschneiders zur Werkstückstirnfläche wiederholt korrigiert wird, was zu beschädigten Gewinden führt. |

| Die Wahl eines zu kleinen Durchmessers für den Gewindelochboden erschwert das Schneiden des Gewindebohrers und führt zu einem beschädigten Gewindemund | ||

| Andere partielle Gewindeschäden | Zwanghaftes Gewindeschneiden ohne korrekte Ausrichtung des Gewindeschneiders auf das zuvor geschnittene Gewinde beim Wechsel zum zweiten oder dritten Kegelgewindebohrer | |

| Kein Rückwärtsfahren, um die Späne wie erforderlich zu entfernen, was dazu führt, dass Eisenspäne an der Schneidkante haften bleiben und die geschnittenen Gewinde beschädigen | ||

| Beim Gewindeschneiden von Kunststoffen führt die nicht rechtzeitige Zugabe von Schneidflüssigkeit zu einer thermischen Ausdehnung und zum Reißen des Materials nach dem Schneiden, wodurch die Gewinde durch an der Schneide haftendes Material beschädigt werden. | ||

| Schiefes Gewindeloch | 1) Beim ersten Gewindeschneiden steht die Gewindebohrerachse nicht senkrecht zur Werkstückstirnfläche und wird nicht wirksam korrigiert; 2) Ungleiche Kraft, die von beiden Händen während des Einfädelns ausgeübt wird, was zu einer falschen Ausrichtung beim Einschneiden führt | |

| Unzureichende Gewindetiefe (Gewindehöhe nicht ausreichend) | 1) Der Durchmesser des Bodenlochs ist zu groß gewählt; 2) Der Wasserhahn ist abgenutzt | |

| Bruch des Wasserhahns | 1) Der Durchmesser des Grundlochs ist vor dem Einschrauben zu klein; 2) Gewaltsames Korrigieren oder Fortsetzen des Gewindeschneidens, wenn der Gewindebohrer zu schräg ist; 3) Späne blockieren den Wasserhahn, aber der Wasserhahn wird trotzdem kräftig gedreht; 4) Die Schneidezähne des Gewindebohrers sind zu stumpf und schneiden zu stark; 5) Ungleichmäßige oder übermäßige Kraft mit beiden Händen; 6) Das Material ist zu hart oder hat harte Stellen im Inneren | |

2. Prozess der Gewindeschneidoperation

(1) Anfasen der Rundstange

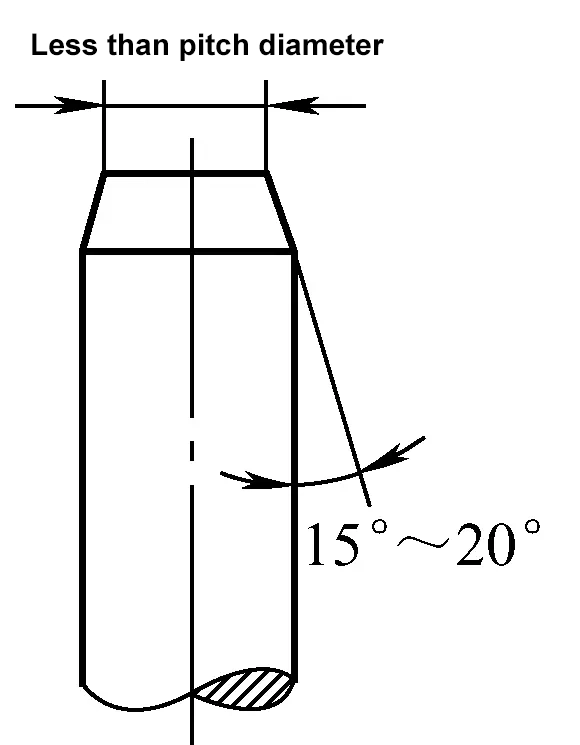

Zu Beginn des Gewindeschneidens sollte das Ende der Rundstange vor dem Gewindeschneiden angefast werden, um sicherzustellen, dass das Werkzeug reibungslos in das Werkstück eintritt und korrekt geführt wird. Die Anforderungen an das Anfasen sind in Abbildung 10 dargestellt.

(2) Werkstückspannung

Beim Gewindeschneiden sollten wegen des großen Schneidmoments und der zylindrischen Form des Werkstücks V-förmige Polster oder dicke Weichmetallbeläge an den Backen verwendet werden, um die Rundstange fest zu spannen. Auch sollte der zu schneidende Teil der Rundstange nicht zu weit aus den Backen herausragen.

(3) Wichtige Punkte für den Einfädelvorgang

- Während des Gewindeschneidens sollte die Schneidfläche immer senkrecht zur Achse der Rundstange stehen.

- Wenn Sie mit dem Gewindeschneiden beginnen, halten Sie den mittleren Teil des Schneideisenhalters mit der rechten Hand, üben Druck entlang der Achse des Rundstabs aus und drehen ihn mit der linken Hand im Uhrzeigersinn. Alternativ können Sie die Griffe des Schneideisenhalters auch mit beiden Händen halten (in der Nähe der Mitte), Druck ausüben und gleichzeitig drehen, wie in Abbildung 11 gezeigt.

- Sobald die Matrize ein Gewinde in die Stange geschnitten hat, drehen Sie die Stange mit beiden Händen heraus.

- Während des Gewindeschneidens sollte eine Schneidflüssigkeit verwendet werden, um die Oberflächenrauheit der Gewinde zu verringern und die Lebensdauer der Schneideisen zu verlängern. Im Allgemeinen wird eine konzentrierte Emulsion oder Motoröl verwendet.

(4) Häufige Probleme beim Einfädeln (siehe Tabelle 2)

Tabelle 2 Häufige Probleme beim Einfädeln und Ursachenanalyse

| Probleme | Analyse der Hauptursache |

| Beschädigte Fäden | 1) Unruhiger Schneideisenhalter beim Anfahren, der immer wieder die Rechtwinkligkeit der Schneideisenfläche zur Achse des Rundstabs korrigiert, was zu beschädigten Gewinden führt; 2) Auswahl eines zu großen Rundstabdurchmessers vor dem Gewindeschneiden, was das Einschneiden der Schneideisen erschwert und zu beschädigten Gewinden führt |

| Schiefes Gewindeloch | 1) Die Schneideisenfläche steht beim Gewindeschneiden nicht senkrecht zur Achse der Rundstange; 2) Schlechte Anschrägung des Stangenendes, was die korrekte Positionierung der Matrize erschwert; 3) Ungleiche Kraft mit beiden Händen während des Einfädelns, was zu Schräglage beim Schneiden führt |

| Die Gewindetiefe ist nicht ausreichend (Gewindehöhe ist nicht ausreichend) | 1) Der Durchmesser des Rundstabs ist zu klein; 2) Der Rundstab ist verbogen; 3) Beim Einstellen der Matrizenposition schwingt die Matrize mehrmals auf und ab |