Zahnräder sind eine der wichtigsten Übertragungskomponenten in der mechanischen Übertragung. Aufgrund ihres genauen Übersetzungsverhältnisses, der hohen Leistungsübertragung, des hohen Wirkungsgrads, der kompakten Struktur, der guten Zuverlässigkeit und der Langlebigkeit sind sie weit verbreitet. Der Schlüssel zur Bearbeitung von Zahnrädern ist die Bearbeitung der Verzahnung. Da durch die spanabhebende Bearbeitung eine höhere Genauigkeit des Zahnprofils und geringere Rauhigkeitswerte der Zahnoberfläche erreicht werden können, ist sie derzeit die wichtigste Methode der Zahnradbearbeitung.

I. Grundsätze der Zahnradbearbeitung

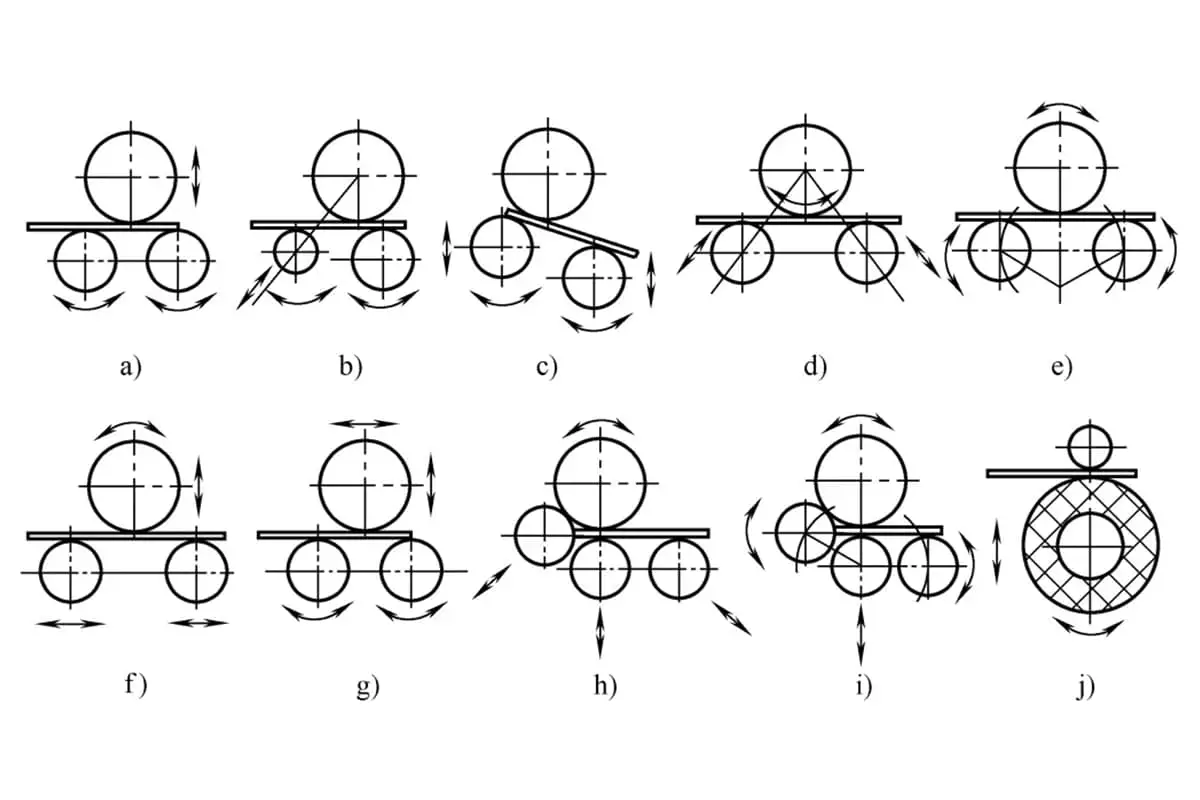

Es gibt viele spanabhebende Bearbeitungsmethoden für Zahnräder, aber in Bezug auf ihre Bearbeitungsprinzipien gibt es zwei Arten: das Umformverfahren und das Abwälzverfahren.

1. Formgebungsverfahren

Bei der formgebenden Bearbeitung von Zahnrädern wird ein Fräser mit einer Klingenform verwendet, die dem Querschnitt der zu bearbeitenden Verzahnungsnut entspricht, um das Zahnprofil auf dem Zahnradrohling zu bearbeiten. Zu dieser Art von Wälzfräser gehören im Allgemeinen Einzahn-Profilfräser und Mehrzahn-Profilfräser, Wälzstoßer usw.

Zu den üblicherweise verwendeten Fräsern für Einzelzahn-Profilzahnräder gehören Scheibenfräser und Fingerfräser, wie in Abbildung 1 dargestellt. Scheibenfräser eignen sich für die Bearbeitung von geraden Kegelstirnrädern und schrägverzahnten Stirnrädern mit einem Modul von weniger als 8 mm.

Fingerzahnradfräser eignen sich für die Bearbeitung von geraden Kegelstirnrädern, schrägverzahnten Stirnrädern, insbesondere Fischgrätenrädern, mit einem Modul von 8~40mm. Der Vorteil dieses Verfahrens besteht darin, dass die verwendeten Werkzeuge und Vorrichtungen relativ einfach sind, auf einer herkömmlichen Universalfräsmaschine bearbeitet werden können und die Produktionskosten niedrig sind. Da es sich bei dem Zahnradprofil jedoch um eine Evolvente handelt, sind die Formen der Evolventenzahnprofile bei Zahnrädern mit gleichem Modul, solange die Anzahl der Zähne unterschiedlich ist, nicht identisch, so dass unterschiedliche Formfräser erforderlich sind.

In der tatsächlichen Produktion verfügt jedes Modul in der Regel nur über einen Satz von 8 oder 15 Formfräsern, wobei jeder Fräser für die Bearbeitung eines bestimmten Bereichs von Zahnzahlen geeignet ist. Daher ist das bearbeitete Zahnprofil nur annähernd, die Bearbeitungsgenauigkeit ist gering und die Hilfszeit für das Fräsen der Zähne ist lang, was zu einer geringeren Produktivität führt. Daher eignet sich die Verwendung von Einzahn-Profilfräsern nur für die Bearbeitung von Zahnrädern mit einer Genauigkeit unter 9 in der Einzelteil- und Kleinserienfertigung oder für Reparaturarbeiten, bei denen die Genauigkeit nicht hoch ist.

Mit mehrzahnigen profilbildenden Fräsern, wie z. B. Wälzfräsern oder Zahnradfräsern, kann die Evolventenzahnform des Fräsers entsprechend der Präzision des Werkstückzahnprofils hergestellt werden. Während der Bearbeitung können ein oder mehrere Verzahnungsprofile in einem Arbeitszyklus der Maschine fertiggestellt werden, wobei sowohl die Präzision als auch die Produktivität relativ hoch sind.

Wälzfräser und Wälzstoßmaschinen sind jedoch Spezialwerkzeuge mit komplexen Strukturen, die schwierig herzustellen sind und hohe Kosten verursachen. Mit jedem Werkzeugsatz können nur Zahnräder eines Moduls und einer bestimmten Anzahl von Zähnen bearbeitet werden, und auch die verwendeten Geräte müssen spezialisiert sein. Daher ist diese Methode nur für die Massenproduktion geeignet.

2. Erzeugungsmethode

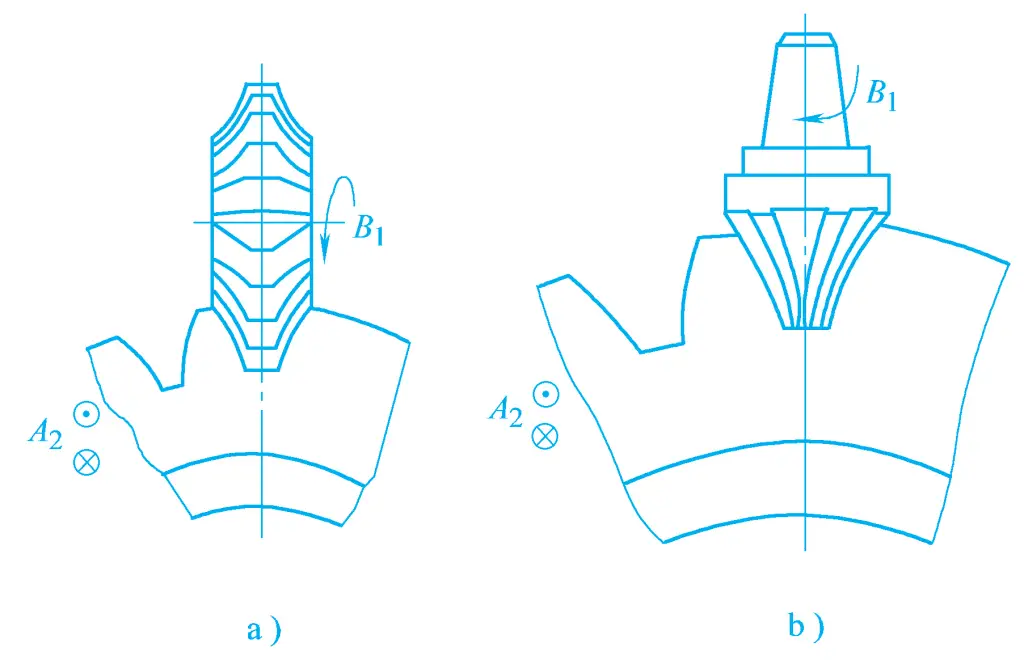

Das Wälzverfahren für die Bearbeitung von Zahnrädern basiert auf dem Prinzip des Zahneingriffs, d. h. eines der Zahnräder im Zahneingriffspaar wird zum Werkzeug, das andere zum Werkstück, und das Werkzeug und das Werkstück werden gezwungen, eine strenge Eingriffsbewegung auszuführen, wodurch das Zahnradprofil auf dem Werkstück ausgeschnitten wird; diese Bewegung wird als Wälzbewegung bezeichnet. Das Abwälzfräsen von Zahnrädern entspricht beispielsweise dem Verfahren der Eingriffsbewegung eines gekreuzten schrägverzahnten Zahnradpaares, wie in Abbildung 2 dargestellt.

a) Wälzfräsen

b) Formung der Zahnprofilkurve

In dem ineinandergreifenden Zahnradpaar hat ein schrägverzahntes Rad nur sehr wenige Zähne, und der Schrägungswinkel auf dem Teilkreis ist ebenfalls sehr klein, so dass es die Form einer Schnecke annimmt. Nach dem Schlitzen, Rückmeißeln, Abschrecken und Schleifen der Schnecke wird sie zu einem Wälzfräser.

Wenn sich der Wälzfräser mit der vorgegebenen Schnittgeschwindigkeit und eine Wälzbewegung mit dem zu zerspanenden Zahnrad ausführt, wird das Evolventen-Zahnprofil allmählich auf dem Werkstück ausgeschnitten, wobei dieses Zahnprofil während der Wälzbewegung natürlich von einer Reihe von kontinuierlichen Positionen des Wälzfräser-Zahnprofils umhüllt wird.

Bei der Bearbeitung von Zahnrädern nach dem Prinzip der Wälzfräsbearbeitung entspricht die Form der Schneide des Werkzeugs nicht der Querschnittsform der zu bearbeitenden Zahnlücke, und das Evolventenprofil der Schneide bezieht sich nur auf die Anzahl der Zähne des Werkzeugs selbst und nicht auf die Anzahl der Zähne des zu bearbeitenden Zahnrads. Daher ist bei gleichem Modul und Eingriffswinkel nur ein Werkzeug erforderlich, um Zahnräder mit unterschiedlichen Zähnezahlen zu bearbeiten.

Darüber hinaus ist es auch möglich, modifizierte Zahnräder zu bearbeiten, indem der Achsabstand zwischen Werkzeug und Werkstück verändert wird. Die Genauigkeit und Produktivität bei der Bearbeitung von Zahnrädern mit dem Wälzverfahren sind relativ hoch, aber es sind spezielle Werkzeugmaschinen und Verzahnungswerkzeuge erforderlich. Im Allgemeinen ist die Struktur von spezialisierten Werkzeugmaschinen für die Zahnradbearbeitung relativ komplex, mit vielen Übertragungsmechanismen und hohen Ausrüstungskosten.

Für die Bearbeitung von Zahnrädern nach dem Prinzip der Wälzfräsbearbeitung gibt es zahlreiche Verfahren, von denen die gängigsten das Abwälzfräsen, das Schaben, das Honen, das Schleifen usw. sind. Obwohl die Werkzeuge und Werkzeugmaschinen, die bei den verschiedenen Verfahren eingesetzt werden, unterschiedlich sind, können sie alle für die Bearbeitung von Hochpräzisionszahnrädern in verschiedenen Produktionsarten eingesetzt werden.

II. Zahnradbearbeitungsmethoden und Werkzeugmaschinen

1. Wälzfräsen

Das Wälzfräsen ist die am weitesten verbreitete Methode der Zahnradbearbeitung und zeichnet sich durch seine Vielseitigkeit, hohe Produktivität und gute Bearbeitungsqualität aus.

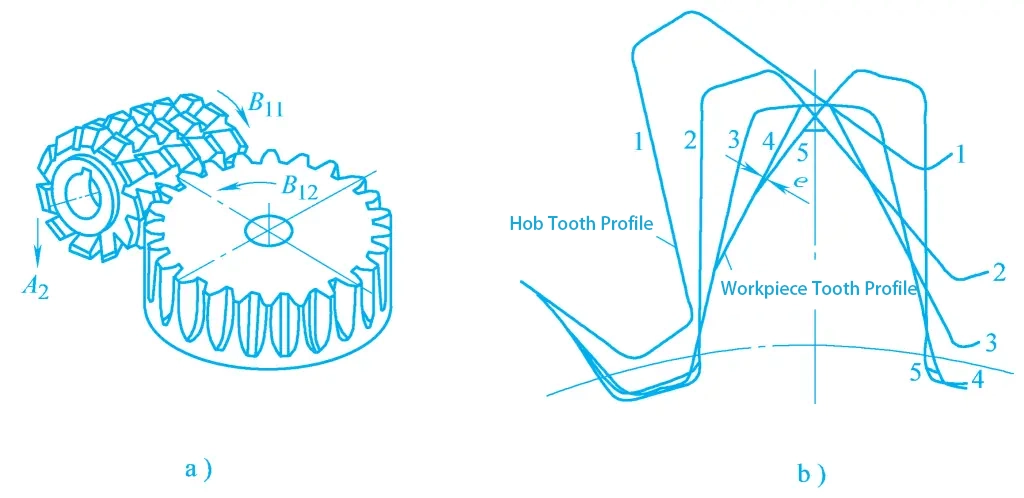

Die Wälzfräsmaschine Y3150E ist eine mittelgroße Universal-Wälzfräsmaschine, die hauptsächlich für die Bearbeitung von geraden und schrägverzahnten zylindrischen Zahnrädern verwendet wird und auch das manuelle Radialvorschubverfahren für die Bearbeitung von Schneckenrädern nutzen kann. Diese Werkzeugmaschine kann Zahnräder mit einem maximalen Durchmesser von 500 mm, einer maximalen Breite von 250 mm, einem maximalen Modul von 8 mm und einer Mindestzähnezahl von 5k (k ist die Anzahl der Wälzköpfe) bearbeiten.

Abbildung 3 zeigt die äußere Form der Wälzfräsmaschine Y3150E, die aus Hauptkomponenten wie dem Bett 1, der Säule 2, dem Werkzeugschlitten 3, dem Werkzeugkörper 5, der hinteren Säule 8 und dem Arbeitstisch 9 besteht. Die Säule 2 ist auf dem Bett 1 befestigt, und der Werkzeugschlitten 3 treibt den Werkzeugkörper 5 an, um eine vertikale Vorschubbewegung oder eine Eilgangbewegung entlang der Säulenführungsschiene durchzuführen. Der Wälzfräser ist an der Werkzeugstange 4 angebracht und wird von der Spindel des Werkzeugkörpers 5 angetrieben, um sich als Hauptbewegung zu drehen.

1-Bett

2-spaltig

3-Werkzeugschlitten

4-Werkzeugleiste

5-Werkzeug-Körper

6-Klammer

7-Spindel

8-Hintere Säule

9-Arbeitsplatz

10-Maschinen-Sattel

Der Werkzeugkörper kann um seine horizontale Achse gedreht werden, um den Einbauwinkel des Wälzfräsers einzustellen. Das Werkstück wird auf die Spindel 7 des Arbeitstisches 9 aufgespannt oder direkt auf den Arbeitstisch aufgespannt, wobei es sich zusammen mit dem Arbeitstisch dreht.

Der Arbeitstisch und die hintere Säule 8 sind auf dem Maschinensattel 10 montiert, der sich entlang der horizontalen Führungsschiene des Bettes bewegen kann, um die radiale Position des Werkstücks einzustellen oder eine manuelle radiale Vorschubbewegung durchzuführen. Die Halterung an der hinteren Säule kann das obere Ende der Werkstückspindel mit einer Zentrierspitze oder einer Wellenhülse abstützen, um die Stabilität der Wälzfräsarbeiten zu verbessern.

(1) Bearbeitung von geraden zylindrischen Zahnrädern

Bei der Bearbeitung von Zahnrädern mit einem Wälzfräser nach dem Prinzip der Wälzfräsmethode ist es notwendig, die Bewegungsbeziehung zwischen dem Wälzfräser und dem Werkstück genau einzuhalten. Daher sind die Arbeitsbewegungen der Wälzfräsmaschine bei der Bearbeitung von geraden zylindrischen Zahnrädern:

1) Hauptantrag

Es handelt sich um die Drehbewegung des Kochfeldes n 刀 (U/min). Die Geschwindigkeit des Wälzfräsers hängt von der angemessenen Schnittgeschwindigkeit v(m/min) und dem Durchmesser des Wälzfräsers D 刀 (mm).

2) Erzeugung von Bewegung

Es handelt sich um eine zusammengesetzte Bewegung der Drehbewegung des Wälzfräsers und der Drehbewegung des Werkstücks, d. h. um die Eingriffsbewegung zwischen dem Wälzfräser und dem Werkstück, und das Übertragungsverhältnis eines Paares von ineinandergreifenden Zahnrädern muss zwischen ihnen genau eingehalten werden. Angenommen, die Anzahl der Wälzfräsköpfe ist k und die Anzahl der Zähne am Werkstück ist z, dann sollte sich das Werkstück bei einer Umdrehung des Wälzfräsers um k/z Umdrehungen drehen.

3) Axiale Vorschubbewegung

Es ist die kontinuierliche Vorschubbewegung des Wälzfräsers in Achsrichtung des Werkstücks, wobei das Zahnprofil über die gesamte Zahnbreite des Werkstücks ausgeschnitten wird. Das Übertragungsverhältnis ist, dass der Wälzfräser bei einer Umdrehung des Werkstücks axial f(mm/r) vorschiebt.

Zusätzlich zu den drei oben genannten Bewegungen ist es notwendig, die Schnitttiefe radial entlang des Werkstücks manuell einzustellen, um die volle Zahnhöhe auszuschneiden.

(2) Bearbeitung von schrägverzahnten Stirnrädern

Das Zahnprofil schrägverzahnter zylindrischer Räder ist eine schrägverzahnte Linie, so dass beim Wälzfräsen schrägverzahnter zylindrischer Räder zusätzlich zu der Hauptbewegung, der erzeugenden Bewegung und der axialen Vorschubbewegung, die für die Bearbeitung gerader zylindrischer Räder erforderlich sind, um eine schrägverzahnte Linie zu bilden, eine zusätzliche Bewegung durch das Werkstück ausgeführt werden muss, während der Wälzfräser eine axiale Vorschubbewegung ausführt, und beide müssen ein bestimmtes Verhältnis einhalten, d. h., wenn sich der Wälzfräser axial bewegt, sollte das Werkstück genau eine Umdrehung für eine Steigung L der schrägverzahnten Linie hinzufügen.

(3) Bearbeitung von Schneckenrädern

Schneckenräder können auf der Wälzfräsmaschine Y3150E im Radialvorschubverfahren bearbeitet werden. Für die Bearbeitung von Schneckenrädern sind drei Bewegungen erforderlich: Hauptbewegung, erzeugende Bewegung und radiale Vorschubbewegung. Die Hauptbewegung, die Übertragungskette und die erzeugende Bewegung sind vollständig identisch mit denen für die Bearbeitung gerader zylindrischer Zahnräder, und die radiale Vorschubbewegung kann nur manuell ausgeführt werden. Das Modul, die Anzahl der Köpfe und der Teilungsdurchmesser des Schneckenrad-Wälzfräsers sollten mit denen der Schnecke übereinstimmen.

Beim Einbau des Wälzfräsers sollte die Achse des Wälzfräsers senkrecht zur Achse des zu bearbeitenden Schneckenrades stehen und sich in der Mittelebene des Schneckenrades befinden. Wenn der Schneckenrad-Wälzfräser allmählich von der Zahnspitze bis zur vollen Zahntiefe des Werkstücks einschneidet, stoppen Sie den radialen Vorschub, und das Werkstück behält die Eingriffsbewegung mit dem Wälzfräser bei und schneidet mehrere Umdrehungen lang, um das Zahnprofil zu korrigieren.

(4) Zahnradfräser

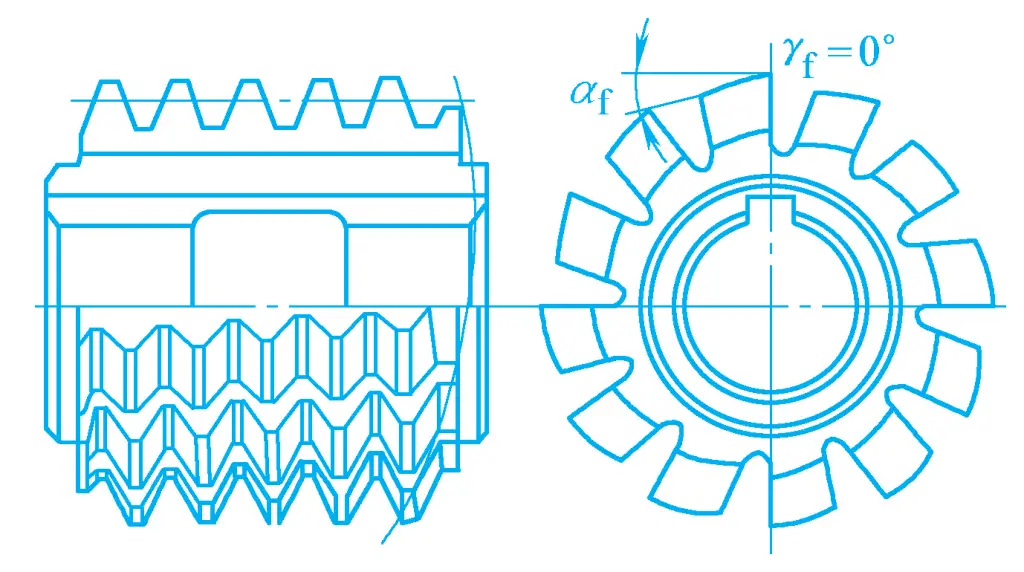

Ein Wälzfräser ist ein schneckenförmiges Werkzeug mit mehreren gleichmäßig über den Umfang verteilten Nuten, die senkrecht zur Schneckenlinie oder parallel zur Achse des Wälzfräsers verlaufen. Nach dem Formen des Zahnprofils und dem Schneiden des Zahnrückens, um die richtige Zahnform und den richtigen Zahnwinkel zu erhalten, und dem anschließenden Abschrecken und Schleifen der Vorderseite entsteht ein Wälzfräser, wie in Abbildung 4 dargestellt.

Der Wälzfräser besteht aus mehreren Ringen von Fräszähnen, wobei jeder Zahn ein Obermesser und zwei Seitenmesser auf der linken und rechten Seite hat, wobei sowohl das Obermesser als auch die Seitenmesser einen bestimmten Rückenwinkel haben. Die beiden Seitenschneiden des Fräszahns sind auf einer schraubenförmigen Fläche verteilt, die die Grundschnecke des Wälzfräsers bildet.

Wälzfräser werden in die Präzisionsklassen AA, A, B und C eingeteilt. Das Verhältnis zwischen der Präzisionsklasse des Wälzfräsers und der Präzisionsklasse des zu bearbeitenden Zahnrads wird in Tabelle 1 grob dargestellt, um bei der Auswahl eines Wälzfräsers zu helfen.

Tabelle 1 Verhältnis zwischen Wälzfräserpräzisionsklasse und Zahnradpräzisionsklasse

| Wälzfräser Präzisionsklasse | AA | A | B | C |

| Getriebe Präzisionsklasse | 6~7 | 7~8 | 8~9 | 9~10 |

Bei der Auswahl eines Wälzfräsers sollten der Modul und der Zahnprofilwinkel des Wälzfräsers mit dem normalen Modul und dem normalen Zahnprofilwinkel des zu bearbeitenden Zahnrads übereinstimmen, und seine Präzisionsklasse sollte ebenfalls der Präzisionsklasse des zu bearbeitenden Zahnrads entsprechen.

(5) Einspannen des Werkstücks beim Wälzfräsen

Bei der Bearbeitung von Zahnrädern mit kleinem Durchmesser wird das Werkstück auf den Dorn aufgespannt, indem das innere Loch positioniert wird, und der zylindrische Körper am oberen Ende des Dorns wird durch die obere Spitze oder die Hülse an der hinteren Säulenhalterung gestützt, um die Klemmsteifigkeit des Werkstücks zu erhöhen. Bei der Bearbeitung von Zahnrädern mit größerem Durchmesser werden diese in der Regel mit einem Sockel und einem Dorn mit größerer Stirnfläche eingespannt, oder das Zahnrad wird direkt auf dem Arbeitstisch der Wälzfräsmaschine eingespannt.

(6) Merkmale des Wälzfräsens

Das Wälzfräsen ist ein weit verbreitetes Verfahren, dessen Hauptmerkmale sich in den folgenden Aspekten widerspiegeln:

1) Gute Anpassungsfähigkeit

Da das Wälzfräsen nach dem Prinzip des Wälzfräsens erfolgt, können mit einem Wälzfräser Zahnräder mit unterschiedlichen Zähnezahlen bearbeitet werden, die den gleichen Modul und Zahnprofilwinkel haben, was den Bereich der Zahnradbearbeitung erheblich erweitert.

2) Hohe Produktivität

Da sich der Wälzfräser während der Bearbeitung ständig dreht, kann das Werkstück ohne Leerhübe kontinuierlich bearbeitet werden, und mit Mehrkopf-Wälzfräsern lässt sich die Effizienz des Schruppfräsens verbessern.

3) Kleiner Fehler der Getriebesteigung

Beim Wälzfräsen sind mehrere Fräserzähne gleichzeitig im Eingriff, und alle Zahnlücken auf dem Werkstück werden von diesen Fräserzähnen ausgeschnitten, was zu einem kleinen Teilungsfehler führt.

4) Raue Zahnoberfläche

Beim Wälzfräsen dreht sich das Werkstück um 1 Zahn und der Wälzfräser um 1/k Umdrehungen (k ist die Anzahl der Wälzköpfe). Da die Anzahl der Fräserzähne pro Kreis auf dem Wälzfräser begrenzt ist, ist auch die Polylinie des Werkzeugzahnprofils, die die Hülllinie des Werkstückzahnprofils bildet, sehr begrenzt, viel geringer als beim Wälzstoßen, so dass der Oberflächenrauhigkeitswert des durch Wälzfräsen bearbeiteten Zahnradprofils im Allgemeinen größer ist als der durch Wälzstoßen bearbeitete.

5) Hauptsächlich für die Bearbeitung von geradverzahnten Stirnrädern, schrägverzahnten Stirnrädern und Schneckenrädern verwendet

Das Wälzfräsen kann keine Innenzahnräder und Zahnräder mit kleineren Durchmessern in Mehrzahnradbaugruppen bearbeiten.

2. Zahnradformung

Das Wälzfräsen wird hauptsächlich für die Bearbeitung von geradverzahnten Stirnrädern eingesetzt, insbesondere für die Bearbeitung von Innenrädern und Rädern mit kleineren Durchmessern in Mehrzahnradbaugruppen, die nicht durch Wälzfräsen bearbeitet werden können.

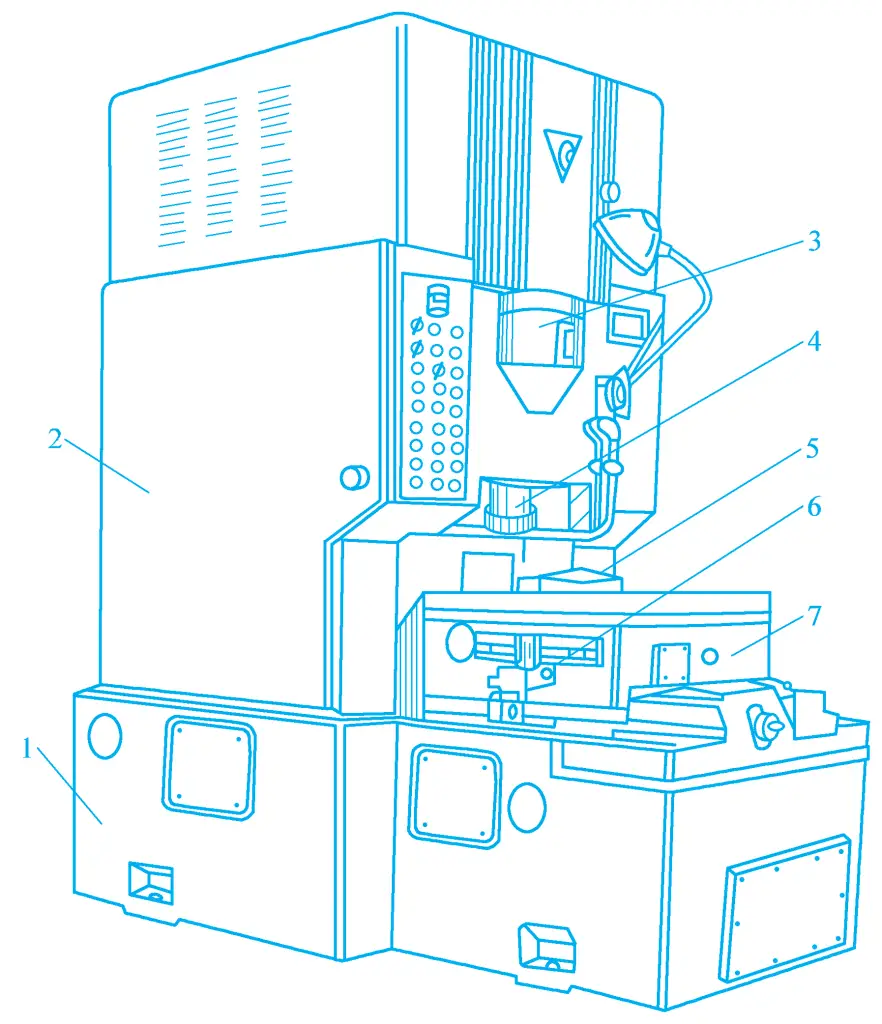

Das Aussehen der Zahnradstoßmaschine des Typs Y5132 ist in Abbildung 5 dargestellt. Sie besteht hauptsächlich aus dem Bett 1, der Säule 2, der Werkzeugsäule 3, der Spindel 4, dem Arbeitstisch 5, dem Sattel 7 und anderen Komponenten. Die Säule ist auf dem Bett befestigt, der Zahnradfräser ist auf der Werkzeugspindel installiert, das Werkstück ist auf dem Arbeitstisch eingespannt, und der Sattel kann sich radial entlang der Bettführungsschiene bewegen, um das Werkstück zum Schneiden zuzuführen und schnell anzufahren oder zurückzuziehen.

1-Bett

2-spaltig

3-Werkzeug-Posten

4-Hauptspindel

5-Workbench

6-Stopp-Blockhalter

7-Bett-Sattel

(1) Die Bewegung der Zahnradformung

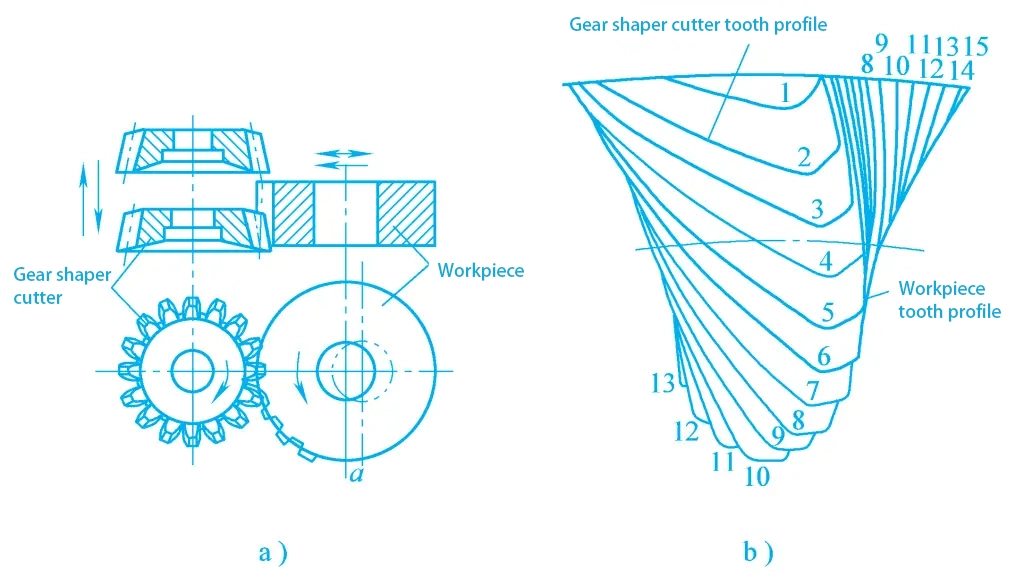

Das Wälzstoßen von Zahnrädern basiert auf dem Prinzip des Wälzstoßverfahrens. Der Wälzstoßfräser ist im Wesentlichen ein Zahnrad, dessen Stirnfläche mit einem vorderen Winkel geschliffen ist, während die Oberseite und die Seiten der Zähne mit einem hinteren Winkel geschliffen sind, wie in Abbildung 6a dargestellt. Beim Wälzstoßen greifen der Wälzfräser und das Werkstück lückenlos ineinander und fräsen die Zahnform allmählich in das Werkstück ein. Die Kurve des Zahnprofils wird durch die Einhüllende der momentanen Positionen der Schneidkante während mehrerer Schnitte durch den Zahnradfräser gebildet, wie in Abbildung 6b dargestellt.

a) Getriebestrukturierung

b) Formung der Zahnprofilkurve

Erforderliche Bewegungen für die Bearbeitung von geraden Kegelstirnrädern:

1) Hauptantrag

Die Hauptbewegung beim Wälzstoßen ist die lineare Hin- und Herbewegung des Wälzstoßers in axialer Richtung des Werkstücks. Die Abwärtsbewegung des Wälzfräsers ist der Arbeitshub und die Aufwärtsbewegung ist der Leerhub. Die Hauptbewegung wird durch die Anzahl der Hin- und Herbewegungen pro Minute, d. h. Hin- und Herbewegungen/min, dargestellt.

2) Erzeugung von Bewegung

Während des Wälzstoßens müssen der Wälzstoßfräser und das Werkstück als zylindrisches Zahnradpaar eine lückenlose Bewegungsbeziehung aufrechterhalten. Wenn der Wälzfräser einen Zahn dreht, muss sich auch das Werkstück um einen Zahn drehen. Die ineinander greifende Drehbewegung zwischen dem Wälzfräser und dem Werkstück wird als Wälzbewegung bezeichnet.

3) Kreisförmige Vorschubbewegung

Die kreisförmige Vorschubbewegung ist die Rotationsbewegung des Wälzfräsers um seine eigene Achse. Die Drehgeschwindigkeit bestimmt die Rotationsgeschwindigkeit des Werkstücks und wirkt sich auch auf die Schnittkraft des Wälzstoßfräsers, die Oberflächenqualität des Werkstücks, die Produktivität der Bearbeitung und die Lebensdauer des Wälzstoßfräsers aus. Der Kreisvorschub ist die Bogenlänge, die der Wälzstoßfräser bei jedem Hin- und Herhub auf dem Teilkreis zurücklegt, in der Einheit mm/pro Doppelhub.

4) Radiale Zustellbewegung

Um eine Beschädigung des Werkzeugs und des Werkstücks durch eine zu hohe Schnittbelastung zu vermeiden, sollte das Werkstück allmählich radial in Richtung des Zahnradfräsers zugestellt werden. Wenn der Zahnradfräser das Werkstück bis zur vollen Zahntiefe gefräst hat, stoppt die radiale Zustellbewegung, und das Werkstück dreht sich erneut, um ein vollständiges Zahnprofil zu erzeugen. Der radiale Vorschub wird durch den Abstand der radialen Zustellung des Werkstücks bei jedem Hin- und Herhub des Zahnradfräsers in der Einheit mm/pro Doppelhub dargestellt.

Die radiale Zustellbewegung der Y5132 Zahnradstoßmaschine wird dadurch erreicht, dass das Werkstück in Richtung des von der Werkbank angetriebenen Zahnradstoßfräsers bewegt wird. Während der Bearbeitung bewegt sich die Werkbank schnell über eine größere Distanz, um das Werkstück in die Nähe des Werkzeugs zu bringen, und startet dann die radiale Zustellung. Wenn die Bearbeitung des Werkstücks abgeschlossen ist, fährt die Werkbank schnell in ihre Ausgangsposition zurück.

5) Rückzugsbewegung des Werkzeugs

Wenn sich der Zahnradfräser während des Leerhubs nach oben bewegt, sollte zwischen dem Werkzeug und dem Werkstück ein Spalt von etwa 0,5 mm bleiben, um Kratzer auf der Oberfläche des Werkstücks zu vermeiden und den Werkzeugverschleiß zu verringern. Bevor der Zahnradfräser mit dem Abwärtshub beginnt, fährt er schnell in seine Ausgangsposition zurück, damit das Werkzeug den nächsten Schnitt ausführen kann. Diese Bewegung des Rückzugs und der Rückkehr in die Ausgangsposition wird als Rückzugsbewegung des Werkzeugs bezeichnet. Bei dieser Werkzeugmaschine wird die Rückzugsbewegung des Werkzeugs durch das Schwenken der Werkzeugspindel erreicht.

(2) Zahnradfräser

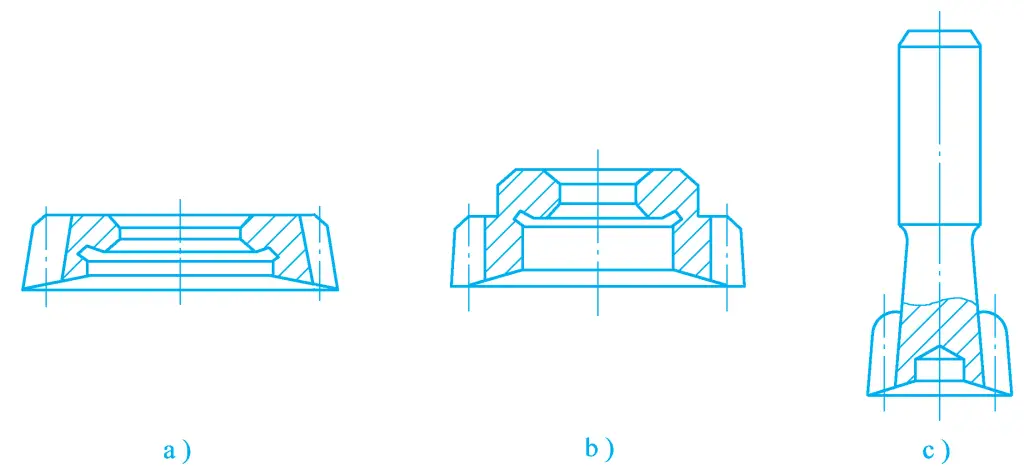

Es gibt hauptsächlich drei Arten von Geradverzahnungsfräsern, die beim Zahnradstoßen verwendet werden: Scheiben-Geradverzahnungsfräser, Schüssel-Geradverzahnungsfräser und Kegelschaft-Geradverzahnungsfräser, wie in Abbildung 7 dargestellt.

a) Scheibenfräser mit geraden Zähnen zum Verzahnen

b) Schalenförmiger Geradzahnfräser zum Verzahnen

c) Kegelschaftfräser mit geraden Zähnen zum Verzahnen

Der Scheibenfräser für geradverzahnte Zahnräder wird durch die Innenbohrung und die tragende Stirnfläche positioniert und mit einer Mutter an der Maschinenspindel befestigt. Er wird hauptsächlich für die Bearbeitung von geradverzahnten Außenrädern und geradverzahnten Innenrädern mit großem Durchmesser verwendet. Die üblichen Teilkreisdurchmesser sind vier Typen: 75mm, 100mm, 160mm, 200mm, geeignet für die Bearbeitung von Zahnrädern mit einem Modul von 1~12mm.

Der schüsselförmige Geradzahn-Stirnfräser wird hauptsächlich für die Bearbeitung von mehrgliedrigen Zahnrädern und Zahnrädern mit konvexen Schultern verwendet. Diese Art von Wälzfräser wird durch seine Innenbohrung positioniert, und die Spannmutter kann im Inneren des Fräskörpers untergebracht werden. Die üblicherweise verwendeten Teilkreisdurchmesser sind ebenfalls vier Typen: 50mm, 75mm, 100mm, 125mm, geeignet für die Bearbeitung von Zahnrädern mit einem Modul von 1~8mm.

Der Geradverzahnungsfräser mit Kegelschaft ist ein integraler Aufbau mit einem Kegelschaft (Morsekegel) und wird mit der Maschinenspindel über ein spezielles Verbindungsstück mit einer Innenkegelbohrung verbunden. Er wird hauptsächlich für die Bearbeitung von geradverzahnten Innenrädern verwendet. Die Nenn-Teilkreisdurchmesser sind zwei Typen: 25 mm und 38 mm, geeignet für die Bearbeitung von Zahnrädern mit einem Modul von 1~3,75 mm.

Es gibt im Allgemeinen drei Präzisionsklassen für Wälzstoßfräser: AA, A und B, die unter normalen Bearbeitungsbedingungen für die Bearbeitung von Zahnrädern der Präzisionsklassen 6, 7 bzw. 8 verwendet werden.

(3) Merkmale der Zahnradformung

1) Hohe Zahnprofilgenauigkeit

Die Zähne eines Zahnradfräsers können mit einer hochpräzisen Zahnradschleifmaschine geschliffen werden, um ein genaues Evolventen-Zahnprofil zu erhalten, wodurch das bearbeitete Zahnprofil eine hohe Genauigkeit aufweist.

2) Der erhaltene Wert der Oberflächenrauheit des Zahnprofils ist relativ klein

Beim Wälzstoßen fräst der Wälzfräser kontinuierlich Späne über die gesamte Länge des Zahnrads, während der Wälzfräser beim Abwälzfräsen jedes Mal einen kleinen Abschnitt des Zahnprofils in Richtung der Zahnradlänge ausschneidet und die gesamte Zahnlänge durch mehrmaliges intermittierendes Schneiden des Wälzfräsers geformt wird. Daher wird beim Wälzstoßen eine geringere Oberflächenrauheit erzielt als beim Wälzfräsen.

3) Verbesserung der Genauigkeit des Zahnprofils und Verringerung des Oberflächenrauhigkeitswertes

Beim Wälzstoßen werden durch die Verringerung des Umfangsvorschubs und die Erhöhung der Anzahl der gestrichelten Linien, die die Evolvente des Zahnprofils umhüllen, die Genauigkeit des Zahnprofils und der Oberflächenrauhigkeitswert verbessert. Beim Wälzfräsen wird die Evolvente desselben Zahnprofils des Werkstücks von einer geringeren Anzahl unterbrochener Linien umhüllt, so dass die Genauigkeit des Zahnprofils nicht hoch ist und der Oberflächenrauhigkeitswert größer ist.

4) Die Änderung der gemeinsamen normalen Länge des Werkstücks ist relativ groß

Beim Wälzstoßen kommt es aufgrund der Steigungsfehler des Wälzfräsers selbst, der Einbaufehler des Wälzfräsers und der kumulativen Steigungsfehler des Schneckenrads, das den Wälzfräser auf der Wälzstoßmaschine antreibt, zu einem relativ großen Winkelfehler, wenn sich der Wälzfräser dreht. Daher ist die Änderung der gemeinsamen Normallänge der durch Wälzstoßen bearbeiteten Zahnräder größer als die der durch Wälzfräsen bearbeiteten Zahnräder.

5) Geringe Produktivität

Da sich das Werkzeug beim Wälzstoßen in einer geraden Hin- und Herbewegung bewegt, ist der Anstieg der Schnittgeschwindigkeit begrenzt, und es gibt einen Leerlauf. Daher ist die Produktivität beim Wälzstoßen unter allgemeinen Bedingungen geringer als beim Wälzfräsen.

6) Die Bearbeitung von Schrägstirnrädern ist sehr mühsam, und Schneckenräder können nicht bearbeitet werden.

Die Bearbeitung schrägverzahnter zylindrischer Zahnräder auf einer Wälzstoßmaschine ist sehr umständlich und erfordert den Ersatz durch schräge Führungsschienen und lange Nebenzeiten. Außerdem können Zahnradstoßmaschinen keine Schneckenräder bearbeiten.

3. Andere Methoden der Zahnradbearbeitung

Bei Zahnrädern mit einer Genauigkeitsklasse über 6 wird häufig zuerst eine Schruppbearbeitung durch Abwälzfräsen oder Wälzstoßen durchgeführt, gefolgt von einer Feinbearbeitung der Zahnoberfläche. Bei der Bearbeitung von gehärteten Zahnradoberflächen wird nach dem Wälzfräsen oder Stoßen häufig eine Wärmebehandlung durchgeführt, gefolgt von der Feinbearbeitung der Zahnoberfläche. Zu den üblichen Feinbearbeitungsmethoden für Zahnflächen gehören Schaben, Honen und Schleifen.

(1) Zahnradrasur

Das Schaben von Zahnrädern wird üblicherweise für die Feinbearbeitung des Zahnprofils von ungehärteten zylindrischen Zahnrädern mit hoher Produktivität eingesetzt und ist in der Serienfertigung weit verbreitet.

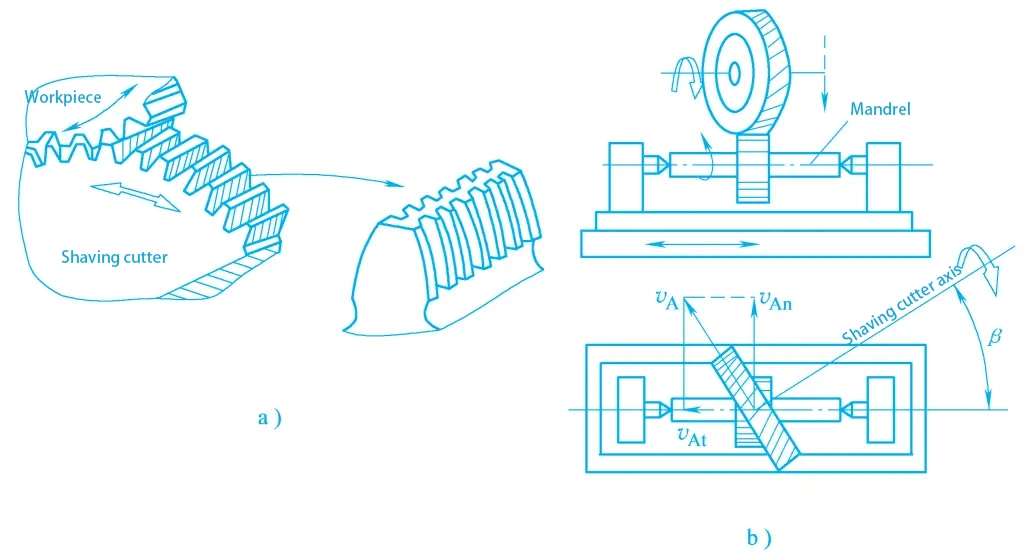

Auch das Schaben von Zahnrädern gehört zu den Wälzverfahren. Die erzeugende Bewegung des Schabens entspricht dem Ineinandergreifen eines Paares von schrägverzahnten Stirnrädern mit gekreuzten Achsen, und der Schabradfräser ist im Wesentlichen ein hochpräzises Schrägzahnrad. Entlang der Evolventenrichtung sind auf der Zahnoberfläche kleine Nuten eingearbeitet, und die Seitenflächen dieser kleinen Nuten bilden die Schneidkanten des Schabrades, wie in Abbildung 8a dargestellt.

a) Zahnradschabmesser

b) Illustration des Schabvorgangs

Beim Zahnradschaben wird das Werkstück zunächst auf der Mittelachse zwischen den beiden Zentren auf der Werkzeugmaschine eingespannt, und dann wird der Zahnradschabfräser auf der Hauptspindel der Werkzeugmaschine installiert, von der Hauptspindel angetrieben, um sich zu drehen, wodurch die Hauptbewegung realisiert wird. Die Achse des Zahnradfräsers bildet einen Achsenkreuzungswinkel β mit der Achse des Werkstücks, das Werkstück greift unter einem bestimmten Druck in den Zahnradfräser ein und wird durch den Zahnradfräser zur Drehung angetrieben, wobei eine lückenlose freie Eingriffsbewegung mit dem Zahnradfräser ausgeführt wird, wie in Abbildung 8b dargestellt.

Da der Schabradfräser und das Werkstück dem Zahneingriff eines Paares schrägverzahnter, zylindrischer Zahnräder mit gekreuzter Achse entsprechen, ist die Richtung der Geschwindigkeit am Zahneingriffspunkt ungleichmäßig, was zu einem relativen Gleiten entlang der Zahnlängsrichtung zwischen dem Schabradfräser und der Zahnoberfläche des Werkstücks führt. Diese Gleitgeschwindigkeit ist v0 = v1 sinβ, was der Schnittgeschwindigkeit des Schabrads entspricht. Aufgrund dieser Geschwindigkeit kann die Schneide des Schabrads mikrofeine Späne von der Zahnoberfläche des Werkstücks abschneiden, wodurch eine Feinbearbeitung der Zahnoberfläche des Werkstücks erreicht wird.

Um auf beiden Seiten des Zahnprofils des Werkstücks den gleichen Schabeeffekt zu erzielen, sollte der Zahnradschabfräser während des Schabvorgangs abwechselnd die Drehrichtung ändern. Beim Zahnradschaben muss der Arbeitstisch eine gerade Hin- und Herbewegung in Längsrichtung ausführen, um die gesamte Zahnlänge des Werkstücks zu schaben.

Nach jeder unidirektionalen Bewegung des Arbeitstisches kehrt der Zahnradschabschneider um, der Arbeitstisch bewegt sich in die entgegengesetzte Richtung und schabt die andere Seite des Zahnrads. Nach der Fahrt des Arbeitstisches in beide Richtungen führt der Zahnradschabradierer einmal einen intermittierenden Radialvorschub durch und schabt dabei allmählich das überschüssige Material auf der Zahnoberfläche ab, um schließlich die Ziehanforderungen zu erfüllen.

Die Zahnradschabung hat die folgenden Merkmale:

1) Hohe Effizienz, niedrige Kosten

Im Allgemeinen dauert die Bearbeitung eines Zahnrads nur 2~4 Minuten, und die Kosten sind im Durchschnitt 90% niedriger als beim Zahnradschleifen. Das Zahnradschaben eignet sich für die Feinbearbeitung des Zahnprofils von ungehärteten Zahnrädern.

2) Unzureichende Korrekturmöglichkeiten für tangentiale Fehler von Zahnrädern

In Bezug auf die Prozessanordnung ist es sinnvoller, das Wälzfräsen als vorausgehenden Prozess für das Schaben zu verwenden, da die Bewegungsgenauigkeit von Zahnrädern, die durch Wälzfräsen bearbeitet werden, höher ist als die von Zahnrädern, die durch Wälzstoßen bearbeitet werden. Obwohl der Formfehler von Zahnrädern, die durch Abwälzfräsen bearbeitet werden, größer ist als der von Zahnrädern, die durch Wälzstoßen bearbeitet werden, ist es nicht schwierig, dies beim Schaben zu korrigieren.

3) Verbessert die Genauigkeit des Zahnprofils

Dies liegt daran, dass das Schaben von Zahnrädern eine starke Korrekturmöglichkeit für Zahnprofil- und Steigungsfehler bietet. Solange der Schabradfräser selbst eine hohe Präzision aufweist und die Schleifqualität gut ist, können Zahnräder mit einem Oberflächenrauhigkeitswert von Ra1,25~0,32μm und einer Präzision von bis zu Grad 7~6 geschabt werden.

(2) Bearbeitung von Hon-Zahnrädern

Das Honen von Zahnrädern ist eine der Methoden für die Feinbearbeitung von gehärteten Zahnradprofilen. Es wird hauptsächlich verwendet, um die Oxidschicht auf der Zahnoberfläche nach der Wärmebehandlung zu entfernen, die Oberflächenrauheit der Zahnradzähne zu verringern und dadurch das Geräusch der Zahnradübertragung zu reduzieren.

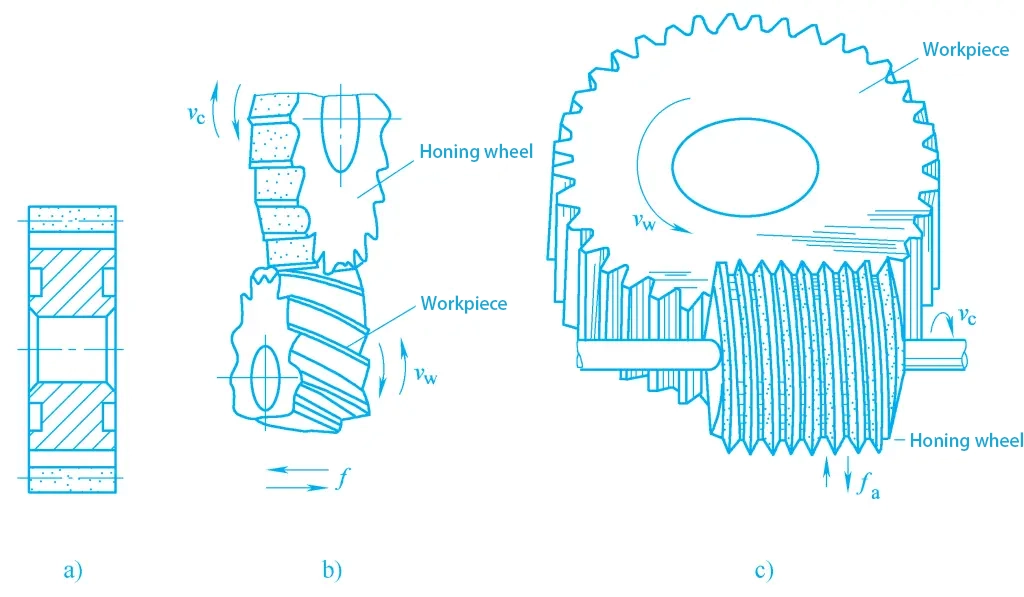

Das zum Honen von Zahnrädern verwendete Werkzeug ist eine Honscheibe, auch Honring genannt, die aus einem Scheibenrohling und einem Zahnring besteht, wie in Abbildung 9a dargestellt. Der Radrohling besteht aus Stahl, und der Zahnring wird mit Schleifmitteln (Aluminiumoxid, Siliziumkarbid), einem Bindemittel (Epoxidharz) und einem Aushärtemittel (Ethylendiamin) gegossen oder warmgepresst. Der Aufbau ist ähnlich wie bei Schleifwerkzeugen, nur dass die Schnittgeschwindigkeit beim Honen viel niedriger ist als beim Schleifen, aber höher als beim Schaben.

a) Abziehscheibe

b) Schematische Darstellung der Bearbeitung von Honzahnrädern

c) Schneckenförmige Abziehscheibe Abziehvorrichtung

Die Bewegung von Honzahnrädern ist die gleiche wie die von Schabrädern. Bei der Bearbeitung von Honzahnrädern befinden sich die Honscheibe und das Werkstück in freiem Eingriff. Durch den Druck und das relative Gleiten zwischen den Zahnoberflächen erfolgt das Schneiden durch das Schleifmittel, wie in Abbildung 9b dargestellt.

In der Massenproduktion werden zum Honen von Zahnrädern häufig schneckenförmige Honscheiben verwendet, wie in Abbildung 9c dargestellt. Bei der Honscheibe handelt es sich um eine Schnecke mit großem Durchmesser (200-500 mm), deren Zahnprofil auf einer Gewindeschleifmaschine mit einer Genauigkeit von über Grad 5 geschliffen werden kann.

Aufgrund der hohen Zahnprofilgenauigkeit und der hohen Hongeschwindigkeit ist die Fähigkeit zur Korrektur von Werkstückfehlern verbessert, insbesondere können Werkstückzahnprofilfehler, Steigungsabweichungen und Rundlauffehler des Zahnrings bis zu einem gewissen Grad korrigiert werden. Beim Honen von Zahnrädern können diese direkt von der Genauigkeitsklasse 9~8 auf die Genauigkeitsklasse 6 gehont werden, wodurch das Schaben vor dem Honen entfallen kann.

Die Bearbeitung von Honzahnrädern weist folgende Merkmale auf:

1) Gute Oberflächenqualität

Beim Honen ist der Bearbeitungsprozess aufgrund der niedrigen Schnittgeschwindigkeit eine Kombination aus Langsamschleifen, Läppen und Polieren. Das zu honende Werkstück wird keine Verbrennungen und Risse erzeugen, die Oberflächenqualität ist sehr gut, mit einem Oberflächenrauhigkeitswert von Ra1,25~0,16μm.

2) Schlechte Fähigkeit zur Fehlerkorrektur

Da die Honscheibe hochelastisch ist und die Bearbeitungszugabe nur 0,025 mm beträgt und die Schleifkorngröße groß ist, ist die Fehlerkorrekturfähigkeit von Honrädern schlechter als die von Schleifrädern. Der Fehler der Honscheibe selbst hat jedoch wenig Einfluss auf die Bearbeitungsgenauigkeit. Vor dem Honen sollte die Zahnradbearbeitung vorzugsweise durch Abwälzfräsen erfolgen, das eine höhere Bewegungsgenauigkeit als das Wälzfräsen aufweist, wodurch die Korrekturanforderungen für kumulative Steigungsfehler usw. verringert werden.

3) Die Modelliergenauigkeit der Abziehscheibe

Hoch Das Zahnprofil der Abziehscheibe ist einfach, so dass eine hohe Modelliergenauigkeit erzielt werden kann.

4) Hohe Produktivität, lange Lebensdauer der Abziehscheibe

Der Wirkungsgrad beim Honen von Zahnrädern ist in der Regel 10~20-mal höher als beim Schleifen, und die Standzeit der Werkzeuge ist sehr hoch, wobei die Honscheibe nach jeder Abrichtung 60~80 Zahnräder honen kann.

(3) Zahnradschleifbearbeitung

Das Zahnradschleifen wird hauptsächlich für die Präzisionsbearbeitung von hochpräzisen Zahnrädern oder gehärteten Zahnrädern eingesetzt, wobei die Präzision von Zahnrädern die Stufe 6 oder höher erreicht. Je nach Art der Formung des Zahnprofils gibt es beim Zahnradschleifen auch das Wälzverfahren und das Formschleifverfahren. Da die Präzision von Zahnrädern, die mit dem Formschleifverfahren geschliffen werden, geringer ist, werden die meisten Zahnräder mit dem Wälzschleifverfahren bearbeitet. Für das Wälzschleifen gibt es verschiedene Methoden.

1) Erzeugungsmethode Zahnradschleifmethoden

Die Erzeugungsmethode des Zahnradschleifens umfasst hauptsächlich die kontinuierliche Schaltmethode und die Einzelzahn-Schaltmethode.

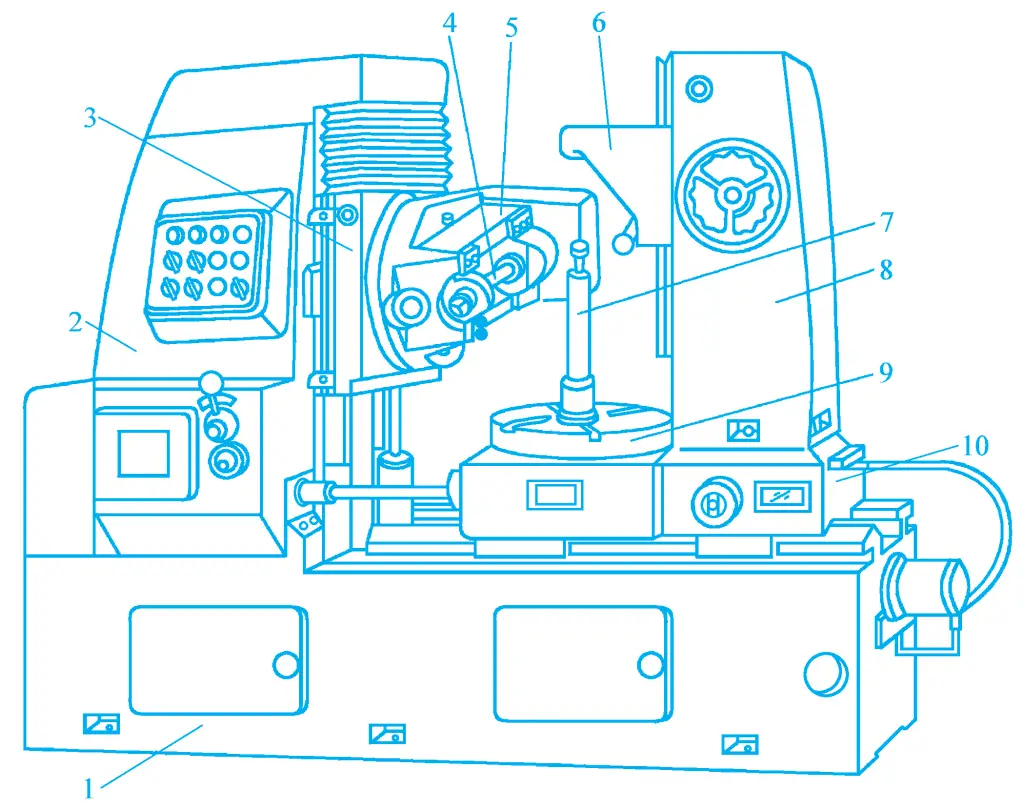

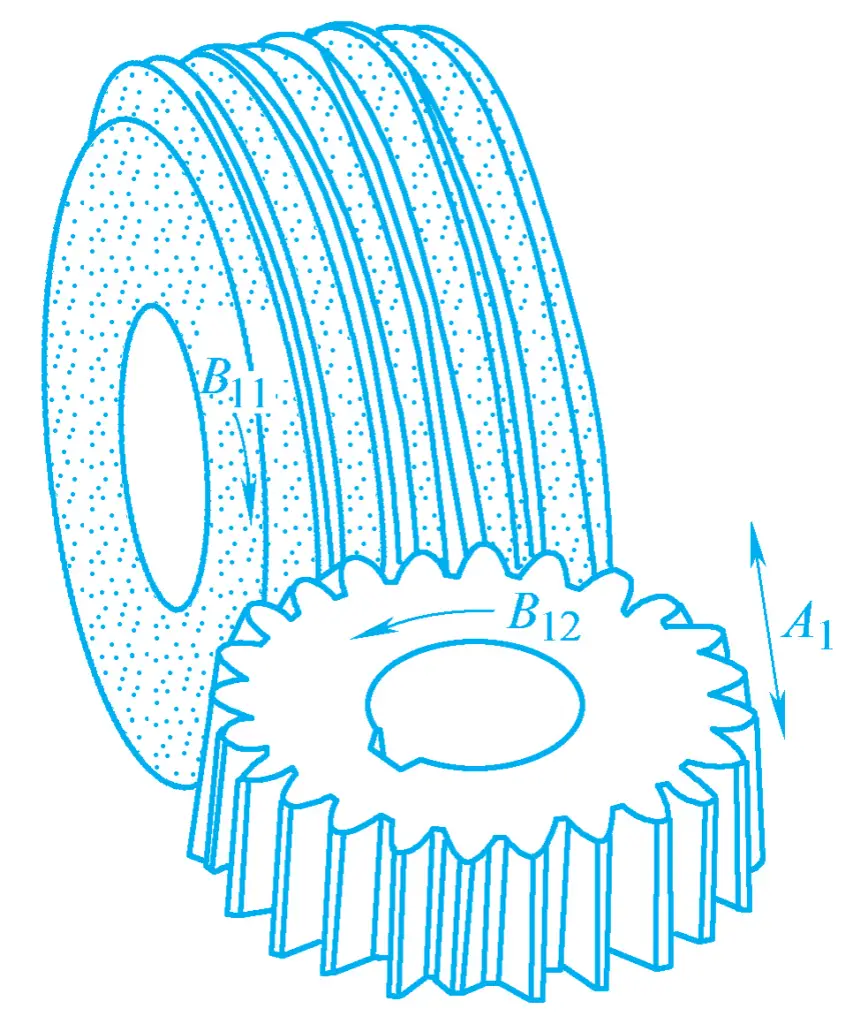

Kontinuierlich schaltendes Wälzschleifen der Zähne. Beim kontinuierlichen Wälzschleifen werden die Zähne von Zahnrädern mit einer schneckenförmigen Schleifscheibe geschliffen, ähnlich wie beim Wälzschleifen (siehe Abbildung 10).

Die Drehbewegung B₁₁ der schneckenförmigen Schleifscheibe ist die Hauptbewegung, die Drehbewegung B₁₂ des Werkstücks, das in die Schleifscheibe eingreift, ist die erzeugende Bewegung, und die axiale Vorschubbewegung A₁ wird im Allgemeinen durch die Auf- oder Abwärtsbewegung des Werkstücks ergänzt. Da die schneckenförmige Schleifscheibe das Zahnprofil des Werkstücks während der Bearbeitung kontinuierlich abschleift, ist ihre Produktivität die höchste unter allen Zahnradschleifverfahren.

Der Nachteil dieser Methode des Zahnradschleifens besteht darin, dass sich die schneckenförmige Schleifscheibe nur schwer nachschärfen lässt und oft keine hohe Präzision erreicht wird. Beim Schleifen von Zahnrädern verschiedener Module ist es notwendig, die schneckenförmige Schleifscheibe zu wechseln. Darüber hinaus haben die Getriebeteile der verwendeten Geräte sehr hohe Drehzahlen, die mechanische Übertragung kann leicht Geräusche erzeugen, und die Getriebeteile verschleißen schnell. Diese Methode des Zahnradschleifens eignet sich für die Serien- und Massenproduktion von Zahnrädern mit mittleren und kleinen Modulen.

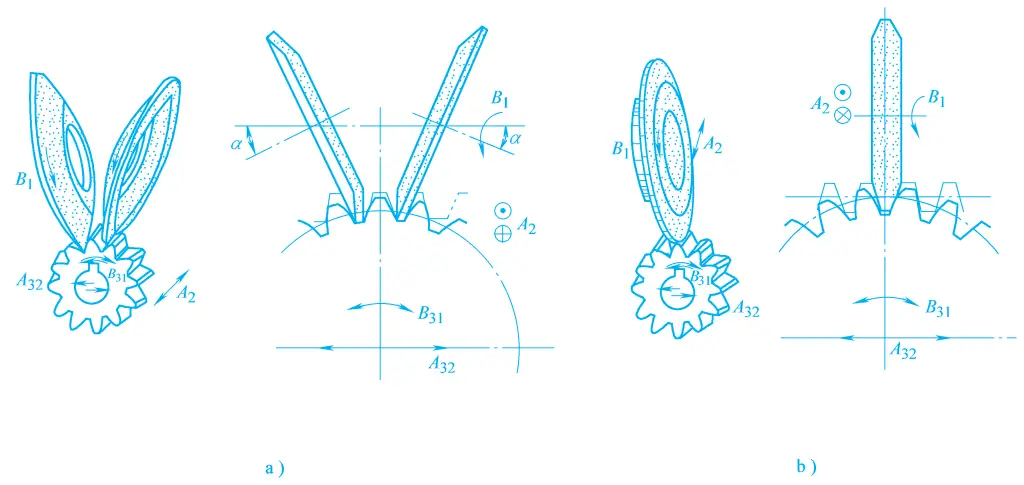

Schleifen von Zähnen mit Einzelzahnschaltung. Das Schleifen mit Einzelzahnschaltung kann mit verschiedenen Schleifscheibenformen durchgeführt werden, z. B. mit scheibenförmigen Schleifscheiben, kegelförmigen Schleifscheiben usw., wie in Abbildung 11 dargestellt. Ihre Schleifverfahren alle nutzen das Prinzip des Eingriffs zwischen Zahnstange und Zahnrad, um das Zahnrad zu schleifen.

2) Merkmale der Zahnradschleifbearbeitung

Das Hauptmerkmal des Zahnradschleifens ist, dass es Zahnräder mit hoher Präzision herstellen kann. Unter allgemeinen Bedingungen kann die Präzision der bearbeiteten Zahnräder die Stufe 6 bis 4 erreichen, und die Oberflächenrauhigkeit kann Ra0,8 bis 0,2μm erreichen. Da beim Zahnradschleifen die Schleifscheibe und das Werkstück zwangsweise ineinandergreifen, können nicht nur Zahnradfehler korrigiert werden, sondern das Verfahren eignet sich auch besonders gut für die Bearbeitung von Zahnrädern mit einer sehr hohen Zahnoberflächenhärte.

Mit Ausnahme des Schleifens von Zahnrädern mit schneckenförmigen Schleifscheiben ist die Effizienz des allgemeinen Zahnradschleifens jedoch relativ gering, die Anlagenstruktur ist relativ komplex, die Einstellung der Anlagen ist schwierig und die Bearbeitungskosten sind hoch. Derzeit wird das Zahnradschleifen hauptsächlich für die Bearbeitung von Zahnrädern mit sehr hohen Präzisionsanforderungen eingesetzt, insbesondere für Zahnräder mit harten Zahnoberflächen.