Klassifizierung und Merkmale des Widerstandsschweißens

Klassifizierung von Schweißverfahren

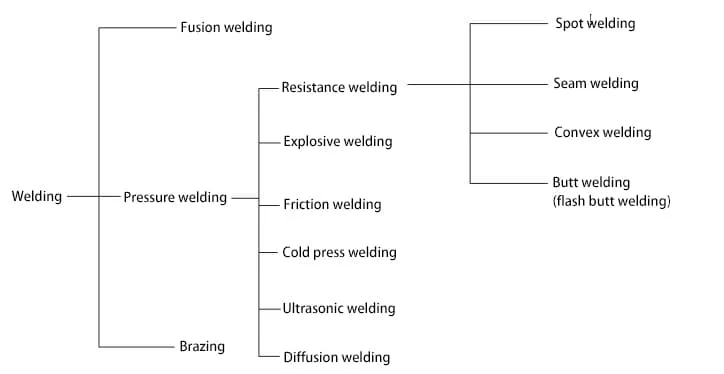

Klassifiziert nach Schweißverfahren, Punktschweißen ist eine Art des Widerstandsschweißens und fällt unter die Kategorie des Pressschweißens, wie in Abbildung 1-1 dargestellt.

Klassifizierung von Schweißverfahren

Vorteile des Widerstandsschweißens:

1) Die Wärme ist konzentriert, die Heizzeit ist kurz und die Schweißverformung ist gering.

2) Der metallurgische Prozess ist relativ einfach.

3) Es kann auf das Schweißen von mehreren Arten von ähnlichen und unähnlichen anpassen Metalle.

4) Der Prozess ist einfach und leicht zu mechanisieren und zu automatisieren.

5) Die Produktivität beim Schweißen ist hoch und die Kosten sind niedrig.

6) Die Arbeitsumgebung ist gut, die Umweltverschmutzung ist minimal.

Benachteiligungen:

1) Die anfänglichen Investitionen in die Ausrüstung sind hoch, die Ausrüstung ist komplex und das Wartungspersonal benötigt ein hohes Maß an technischem Know-how.

2) Erfordert eine große Stromkapazität, oft einphasig, was zu einem unausgeglichenen Stromnetz führen kann.

3) Es fehlen einfache und praktische zerstörungsfreie Prüfverfahren.

Ein Überblick über die Anwendung des Widerstandsschweißens in der Automobilproduktion.

Bei der Herstellung von Automobilkomponenten werden verschiedene Schweißverfahren wie Punktschweißen, Buckelschweißen, Nahtschweißen und Abbrennstumpfschweißen eingesetzt. Punktschweißen wird beispielsweise beim Punktschweißen der Karosserie, beim Punktschweißen der Querträgerhalterung, beim Buckelschweißen des Ausgleichsstücks der Antriebswelle, beim Nahtschweißen des Kraftstofftanks und beim kontinuierlichen Abbrennstumpfschweißen von Autofelgen eingesetzt.

Insbesondere das Punktschweißen ist ein schnelles und kostengünstiges Fügeverfahren für Überlappverbindungen und Verbindungen, die keine Gasdichtigkeit erfordern, sowie für dünnwandige Bauteile mit einer Dicke von weniger als 4 mm, die durch Stanzen oder Walzen hergestellt werden und eine gute Plastizität des Metalls erfordern.

Dieses Buch konzentriert sich auf die Anwendung von Punktschweißroboter und Systeme in der Automobilproduktion (siehe beiliegendes CD-Video - (11) Equipment Performance Display of Robot Manufacturing Enterprises).

Das Grundprinzip des Punktschweißens

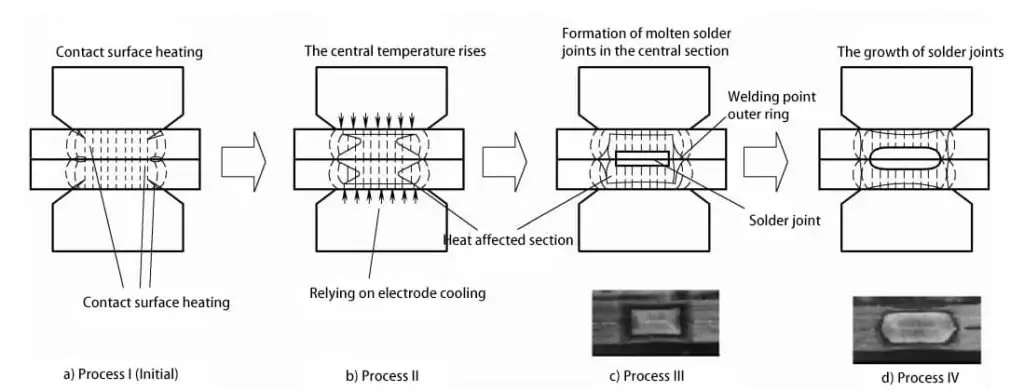

Der Entstehungsprozess des Schweißnuggets beim Punktschweißen

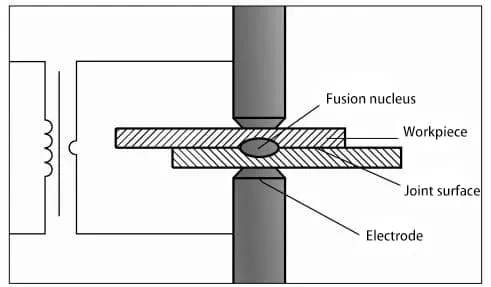

Das Widerstandspunktschweißen, abgekürzt RSW, ist ein Schweißverfahren, bei dem die zusammengefügten Werkstücke in Überlappverbindungen zusammengefügt und zwischen zwei Elektroden zusammengedrückt werden, wobei die Widerstandserwärmung den Grundwerkstoff zum Schmelzen bringt und den Schweißpunkt bildet, wie in Abbildung 1-2 dargestellt.

Beim Punktschweißen wird aufgrund des hohen Widerstands an der Kontaktstelle zwischen den beiden Werkstücken eine beträchtliche Widerstandswärme an der Kontaktstelle erzeugt, wenn ein ausreichend großer elektrischer Strom durch die Platten fließt. Dadurch wird das Metall im zentralen, heißesten Bereich schnell in einen hochplastischen oder geschmolzenen Zustand erhitzt, wodurch ein linsenförmiger, flüssiger Schweißklumpen entsteht.

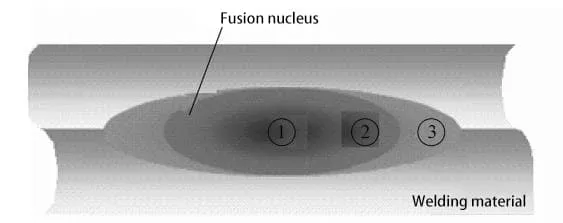

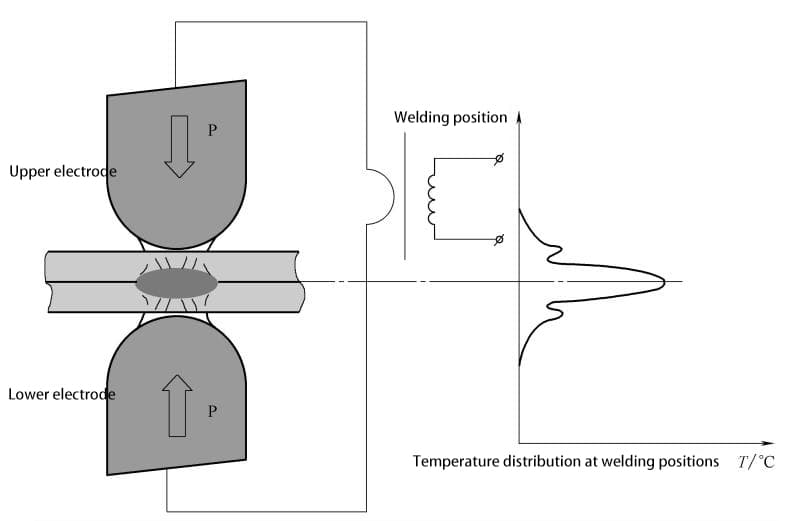

Die Temperatur der Schmelzzone nimmt von innen nach außen allmählich ab. Nach dem Abschalten der Stromzufuhr wird der Druck beibehalten oder erhöht, damit das Schweißnugget unter Druck erstarren und kristallisieren kann, wobei sich ein dicht strukturierter Schweißpunkt bildet, wie in Abbildung 1-3 dargestellt.

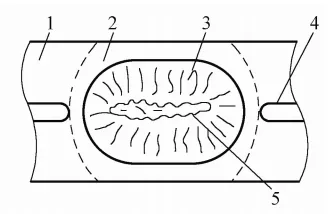

An der Kontaktstelle zwischen Elektrode und Werkstück wird die entstehende Wärme durch die gute Wärmeleitfähigkeit der Elektroden aus Kupfer (oder einer Kupferlegierung) und des Kühlwassers abgeleitet, was zu einem begrenzten Temperaturanstieg führt und ein Festkleben verhindert. Der Entstehungsprozess des Schweißpunktes beim Punktschweißen ist in Abbildung 1-4 dargestellt.

1 - Werkstück 2 - Plastische Zone 3 - Nugget 4 - Blechspalt 5 - Klebefläche

Abbildung 1-3: Schematische Darstellung von Punktschweißnugget-Wachstum und Querschnitt

Zusammenfassend kann man sagen, dass die beiden grundlegenden Elemente des Punktschweißens die interne Wärmequelle und der externe Druck sind.

Der Prozess des Punktschweißens lässt sich in vier miteinander verbundenen Stufen zusammenfassen: In der ersten Stufe werden die Werkstücke zwischen den Elektroden vorkomprimiert; in der zweiten Stufe wird der Schweißbereich nach dem Anlegen des Stroms auf eine bestimmte Temperatur erhitzt; in der dritten Stufe bildet der mittlere Teil den Schweißnugget; und in der vierten Stufe kühlt die Schweißnaht ab und kristallisiert unter dem Druck der Elektroden, wodurch der Schweißpunkt entsteht.

Beim Punktschweißen verformt sich das Werkstück aufgrund des Drucks, der von Elektroden mit einem bestimmten Durchmesser ausgeübt wird, und es bildet sich ein Strompfad nur in dem eng berührten Schweißbereich, was zu einer extrem hohen Stromdichte führt. Daher hängt der ausgeübte Druck mit der Steifigkeit des Werkstücks zusammen.

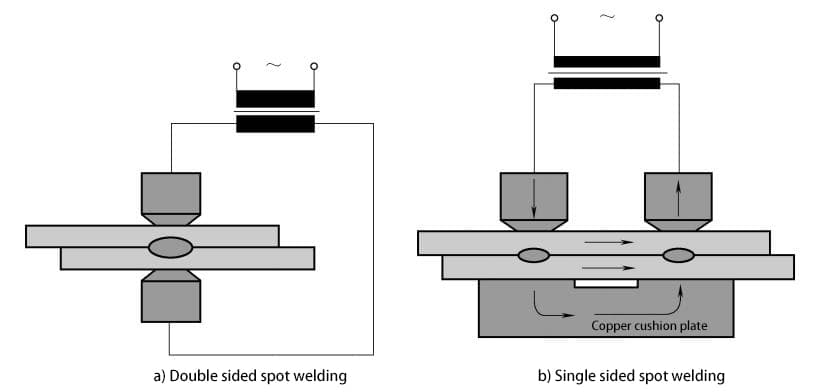

Je nach Richtung des Stromflusses durch das Werkstück wird das Punktschweißen im Allgemeinen in zwei Kategorien unterteilt: beidseitiges Punktschweißen und einseitiges Punktschweißen. Beim beidseitigen Punktschweißen befinden sich die beiden Elektroden auf beiden Seiten des Werkstücks, und der Strom fließt durch beide Seiten des Werkstücks, um den Schweißpunkt zu bilden. Dies ist ein häufig verwendetes Schweißverfahren für Punktschweißroboter, wie in Abbildung 1-5 dargestellt.

Beim einseitigen Punktschweißen werden die beiden Elektroden auf einer Seite des Werkstücks positioniert und kommen zum Einsatz, wenn es für die Elektroden schwierig ist, sich dem Werkstück von beiden Seiten zu nähern, oder wenn eine flache Vertiefung auf einer Seite des Werkstücks erforderlich ist.

Wärmequelle und Faktoren, die die Erwärmung beim Punktschweißen beeinflussen

(1) Wärmequelle des Punktschweißens

Die Wärmequelle beim Widerstandspunktschweißen ist die Widerstandswärme gemäß dem Joule'schen Gesetz, Q=I2Rt (wobei Q die erzeugte Wärme in Joule, I der Schweißstrom in Ampere, R der Widerstand in Ohm und t die Schweißzeit in Sekunden ist).

Der Schweißstrom, der Widerstand zwischen den beiden Elektroden und die Schweißzeit sind die drei Hauptfaktoren, die die Wärmeerzeugung (interne Wärmequelle) beim Punktschweißen bestimmen, wobei der größte Teil der Wärme zur Bildung des Schweißnockens verwendet wird.

Der erforderliche Schweißstrom und die Schweißzeit hängen mit der Bildung eines bestimmten Schweißnuggets zusammen; wenn die Schweißzeit sehr kurz ist, steigt der erforderliche Schweißstrom beim Punktschweißen, wie in Abbildung 1-6 dargestellt.

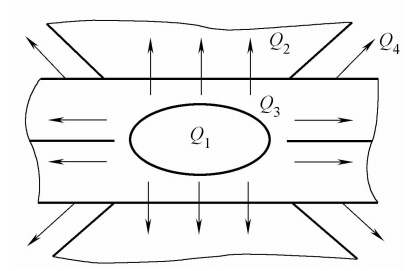

(2) Wärmebilanz und Wärmeableitung

Beim Punktschweißen wird nur ein kleiner Teil der erzeugten Wärme zur Bildung der Schweißnaht verwendet, während ein größerer Teil durch Wärmeleitung und Strahlung an angrenzende Materialien verloren geht, wie in Abbildung 1-7 dargestellt.

Anmerkung: Q1 ist die Wärmezufuhr zur Bildung des Schmelzbades in der beheizten Schweißzone; Q2 ist der Wärmeverlust durch Wärmeleitung über die Elektrode; Q3 ist der Wärmeverlust durch Wärmeleitung im umgebenden Metall der Schweißzone; Q4 ist der Wärmeverlust durch Konvektion und Strahlung an das umgebende Luftmedium.

Die Wärmebilanzgleichung lautet Q (Gesamtwärme) = Q1 + Q2 + Q3 + Q4, wobei die effektive Wärme Q1 hängt von den thermischen Eigenschaften des Metalls und der Menge des geschmolzenen Metalls ab, unabhängig von den Schweißbedingungen, mit einem Referenzwert von Q1≈10%~30%Q.

Bei Metallen mit geringem spezifischen Widerstand und guter Wärmeleitfähigkeit (Aluminium, Kupferlegierungen usw.) ist Q1 die untere Grenze; bei Metallen mit hohem spezifischen Widerstand und schlechter Wärmeleitfähigkeit (Edelstahl, hochwarmfeste Legierungen usw.) ist Q1 nimmt die obere Grenze.

Die Verlustwärme umfasst hauptsächlich die durch die Elektroden geleitete Wärme (Q2≈30%~50%Q), die durch das Werkstück geleitete Wärme (Q3≈20%Q), und die in die Atmosphäre abgestrahlte Wärme (Q4(etwa 5% der Gesamtwärme). Die Merkmale des Punktschweißens spiegeln sich hauptsächlich in den folgenden drei Aspekten wider:

1) Schnelle und konzentrierte Erwärmung.

2) Eine wirksame Wärmeableitung im Schweißbereich ist entscheidend, um eine angemessene Temperaturverteilung zu erreichen.

3) Der Erwärmungsprozess ist eng mit den thermischen Eigenschaften des zu schweißenden Metalls verbunden.

Phänomen der Stromumlenkung beim Punktschweißen

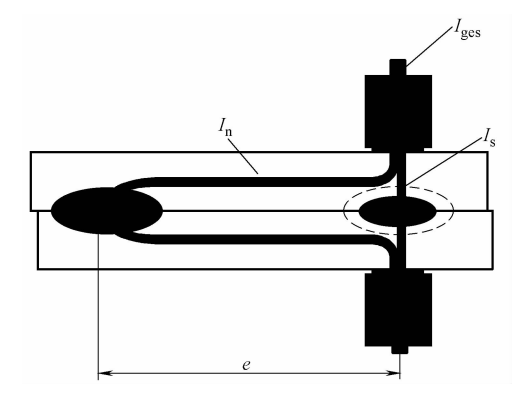

Beim eigentlichen Punktschweißen fließt ein kleiner Teil des Stroms durch die umgebenden Schweißpunkte, bildet einen Strompfad und wird in das umgebende Metall abgeleitet. Das Phänomen der Stromableitung beim Punktschweißen ist in Abbildung 1-8 dargestellt.

Anmerkung: Is=Iges-In, wobei Is der Schweißstrom, Iges der gesamte Elektrodenstrom und In der Ableitstrom ist.

Je kleiner der Punktabstand, je dicker das Blech und je besser die elektrische Leitfähigkeit des Materials, desto stärker ist die Ablenkung. Starke Ablenkung kann zu Energieverlusten und Schwierigkeiten bei der Gewährleistung der Schweißqualität führen.

Auch die Oberflächenbeschaffenheit des Werkstücks hat einen erheblichen Einfluss auf die Ablenkung. Bei schlechter Oberflächenbehandlung erhöhen Ölflecken und Oxidschichten den Übergangswiderstand, was zu einem Anstieg des Gesamtwiderstandes der Schweißzone und einer relativen Abnahme des Ablenkungswiderstandes führt und damit die Ablenkung erhöht.Widerstand in der Schweißzone und seine Variation

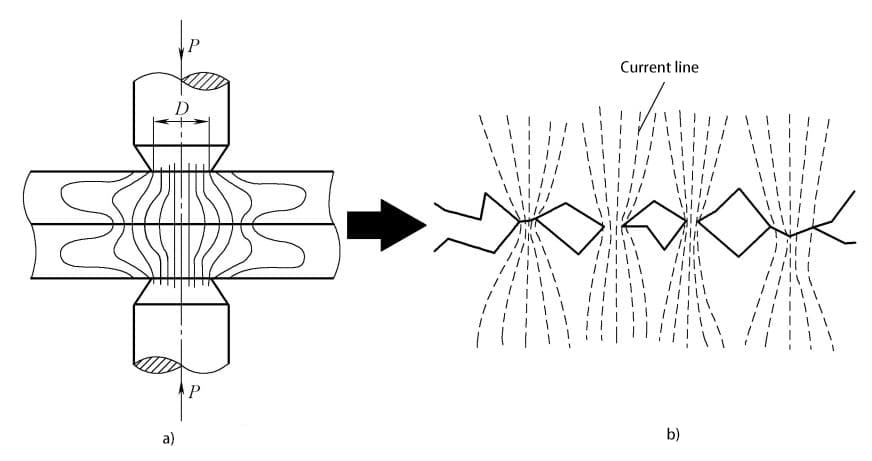

Die Bildung von Übergangswiderständen wird durch die Mikrorauheit der Schweißoberfläche und das Vorhandensein von schlecht leitenden Schichten verursacht. Die Verteilung der Stromlinien beim Punktschweißen und die Situation des Stromdurchgangs durch die Kontaktpunkte der Werkstücke sind in Abbildung 1-9 dargestellt.

a) Verteilung der Stromlinien beim Punktschweißen

b) Situation des Stromdurchgangs durch die Kontaktstellen zwischen den Werkstücken

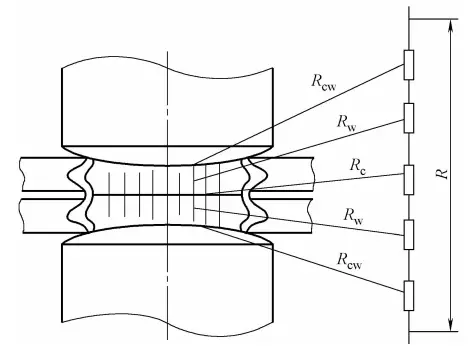

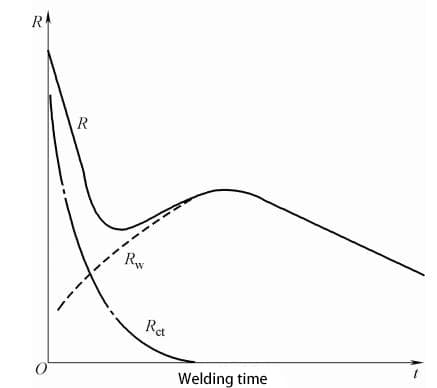

Beim Punktschweißen gibt es drei Arten von Widerstand in der Schweißzone, und der Widerstand R zwischen den beiden Elektroden variiert mit unterschiedlichem Widerstand Schweißverfahrenwie in Abbildung 1-10 dargestellt.

Anmerkung: R steht für den Gesamtwiderstand der Schweißzone; R steht für den Innenwiderstand des Werkstücks; R steht für den Übergangswiderstand zwischen den Werkstücken; R steht für den Übergangswiderstand zwischen der Elektrode und dem Werkstück.

Der Gesamtwiderstand R in der Punktschweißzone setzt sich zusammen aus dem Innenwiderstand Rw der beiden geschweißten Teile, der Übergangswiderstand Rc zwischen den beiden geschweißten Teilen, und der Übergangswiderstand Rcw zwischen der Elektrode und dem Werkstück, d. h. R=2Rw+Rc+2Rcw. Die Berechnungsmethoden für die Widerstandswerte der einzelnen Teile sind wie folgt:

1) Innenwiderstand der geschweißten Teile (Rw): Der Widerstand, der durch den Strom erzeugt wird, der durch die geschweißten Teile fließt, hängt mit dem Widerstand der Teile selbst zusammen. Die Formel zur Berechnung dieses Widerstands lautet:

wo:

- ρ = spezifischer Widerstand des Metalls in der Schweißzone

- δ1, δ2 = Dicke der beiden geschweißten Teile (mm)

- S = entspricht der Elektrodenkontaktfläche (mm)2)

- K1 = Koeffizient aufgrund des Randeffekts, der die Ausdehnung des Stromfelds verursacht, zwischen 0,82 und 0,84

- K2 = Koeffizient aufgrund des Bypass-Effekts, der die Ausdehnung des Stromfelds verursacht; er liegt zwischen 0,8 und 0,9; ein niedrigerer Wert wird für harte Spezifikationen und ein höherer Wert für weiche Spezifikationen gewählt.

Da ρ im Allgemeinen mit der Temperatur ansteigt, ist der Widerstand umso größer, je länger die Erwärmungszeit ist, was zu einer höheren Wärmeentwicklung und einem größeren Beitrag zur Bildung der Schweißnaht führt.

2) Übergangswiderstand (Rc+2Rcw): Der Durchgangswiderstand ist ein zusätzlicher Widerstand, der sich in der Regel auf den an der Kontaktfläche (Kontaktfläche Schweißteil-Schweißteil, Kontaktfläche Schweißteil-Elektrode) unter dem Druck der Punktschweißelektrode gemessenen Widerstandswert bezieht.

Die wichtigsten Faktoren, die den Kontaktwiderstand beeinflussen, sind die Oberflächenbeschaffenheit und der Elektrodendruck. Der Kontaktwiderstand bei einer Erwärmungstemperatur von 600°C für Stahl und 350°C für Aluminium liegt nahe bei Null.

Der Übergangswiderstand zwischen den geschweißten Teilen (Rc), der Übergangswiderstand zwischen Elektrode und Werkstück (Rcw), der Innenwiderstand der beiden geschweißten Teile (Rw), die Stromumlenkung beim Punktschweißen, der Schweißstrom, die Bestromungszeit und der Elektrodendruck haben einen erheblichen Einfluss auf die Erwärmung beim Punktschweißen.

Die Veränderungskurve des Innenwiderstands des Werkstücks während des Schweißvorgangs ist in Abbildung 1-11 dargestellt.

Anmerkung: Rw steht für den Eigenwiderstand des Werkstücks; Rct steht für den Kontaktwiderstand (Rct=Rc+2Rcw); R ist der Gesamtwiderstand der Schweißzone (R=Rw+Rct).

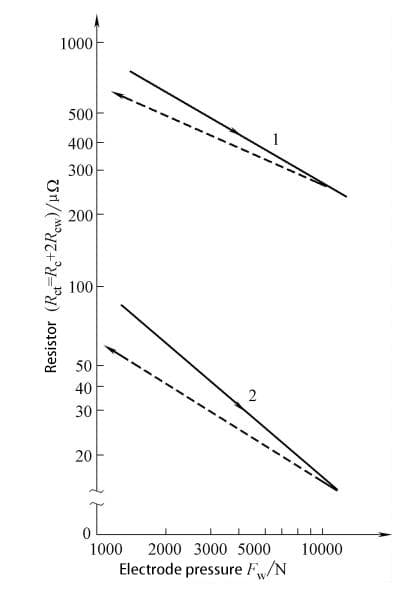

Die Beziehung zwischen Kontaktwiderstand und Elektrodendruck ist in Abbildung 1-12 dargestellt.

Hinweis: Die Blechdicke beträgt 1 mm; 1 steht für kohlenstoffarmen Stahl; 2 für eine Aluminiumlegierung.

Punktschweißelektrode

Funktionen von Punktschweißelektroden

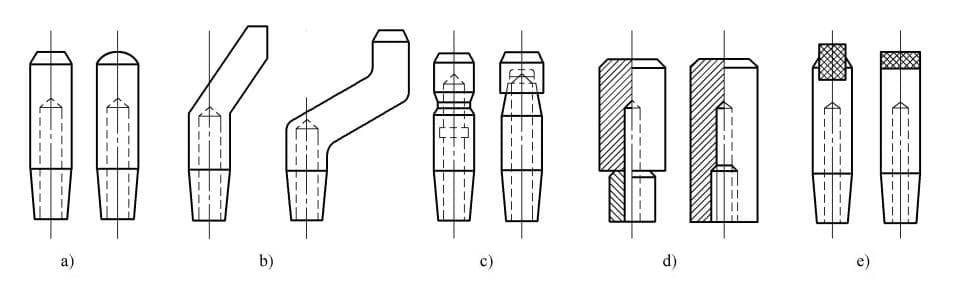

Die Punktschweißelektrode ist eine entscheidende Komponente für die Qualität des Punktschweißens. Zu ihren Hauptfunktionen gehören die Leitung des elektrischen Stroms zum Werkstück, die Übertragung des Drucks auf das Werkstück und die schnelle Ableitung der Wärme aus der Schweißzone. Gängige Formen von Punktschweißelektroden sind in Abbildung 1-13 dargestellt.

a) Gerade Standardelektrode b) Gebogene Elektrode c) Kappenelektrode d) Gewindeelektrode e) Verbundelektrode

Anforderungen an Elektrodenmaterialien

Aufgrund der oben genannten Funktionen der Elektrode sollten die zur Herstellung der Elektrode verwendeten Materialien eine ausreichend hohe elektrische Leitfähigkeit, Wärmeleitfähigkeit und Hochtemperaturhärte aufweisen.

Die Struktur der Elektrode muss eine ausreichende Festigkeit und Steifigkeit sowie ausreichende Kühlbedingungen aufweisen. Darüber hinaus sollte der Übergangswiderstand zwischen Elektrode und Werkstück so gering sein, dass ein Schmelzen der Oberfläche des Werkstücks oder ein Legieren zwischen Elektrode und Werkstückoberfläche verhindert wird.

Gängige Elektrodenmaterialien

Gemäß den Bestimmungen der Luftfahrtindustrie-Norm HB5420 1989 des chinesischen Ministeriums für Luft- und Raumfahrtindustrie werden die Elektrodenmaterialien in vier Kategorien eingeteilt, von denen drei Kategorien allgemein verwendet werden.

(Bei den Werkstoffen der Kategorie 1 handelt es sich um Kupfer und Kupferlegierungen mit hoher elektrischer Leitfähigkeit und mittlerer Härte, die ihre Härteanforderungen in erster Linie durch Kaltumformung erreichen. Sie eignen sich zur Herstellung von Elektroden zum Schweißen von Aluminium und Aluminiumlegierungen und können auch zum Punktschweißen von beschichteten Stahlblechen verwendet werden, obwohl ihre Leistung nicht so gut ist wie die von Legierungen der Kategorie 2.

Legierungen der Kategorie 1 werden auch häufig für die Herstellung von nicht oder nur gering beanspruchten leitfähigen Komponenten verwendet. Unter den drei Legierungskategorien weisen Chrom-Niob-Kupfer, Chrom-Zirkonium-Niob-Kupfer und Kobalt-Chrom-Silizium-Kupfer eine überragende Leistung auf und werden häufig verwendet. Ihre jeweiligen Qualitäten werden als DJ70, DJ85 und DJ100 bezeichnet, wie in Tabelle 1-1 dargestellt.

Tabelle 1-1: Allgemeine Materialeigenschaften

| Namen | Sorten | Materialeigenschaften | |||

| Härte | Elektrische Leitfähigkeit /(MS/m) | Erweichungstemperatur /℃ | |||

| HV30kg | HRB | ||||

| Nicht weniger als | |||||

| Chrom-Kupfer | Kaltgezogene Stäbe | 85 | 53 | 56 | 150 |

| Chrom-Zirkonium-Kupfer | Geschmiedete Stäbe | 90 | 53 | 45 | 250 |

| Kobalt Chrom Silizium Kupfer | Kaltgezogene Stäbe | 183 | 90 | 26 | 600 |

Darüber hinaus gibt es ein Wolfram-Kupfer-Verbundsintermaterial, das sich für Situationen mit großer Hitze, langen Schweißzeiten, unzureichender Kühlung oder hohem Druck eignet.

Es wird für komplexe Elektroden zum Punktschweißen von Kupferplatten, eingebettete Elektroden zum Buckelschweißen oder Drahtkreuzschweißelektroden verwendet. Mit steigendem Wolframanteil nehmen Festigkeit und Härte des Materials zu, aber sowohl die elektrische Leitfähigkeit als auch die Wärmeleitfähigkeit nehmen ab.

2) Die zweite Kategorie von Werkstoffen hat eine höhere elektrische Leitfähigkeit und Härte als die erste Kategorie von Legierungen. Diese Legierungen können ihre Leistungsanforderungen durch eine Kombination aus Kaltverformung und Wärmebehandlung erreichen. Im Vergleich zur ersten Legierungskategorie haben sie eine höhere mechanische Leistungsfähigkeit, eine mäßige elektrische Leitfähigkeit und eine hohe Verformungsbeständigkeit bei mäßigem Druck.

Sie sind daher die am häufigsten verwendeten Elektrodenwerkstoffe und werden häufig zum Punktschweißen von kohlenstoffarmen Stählen, niedrig legierten Stählen, rostfreien Stählen, hochwarmfesten Legierungen, Kupferlegierungen mit niedriger Leitfähigkeit und beschichtetem Stahl eingesetzt. Legierungen der Kategorie 2 eignen sich auch für die Herstellung von Wellen, Klemmen, Platten, Elektrodenhaltern und verschiedenen leitfähigen Komponenten in Widerstandsschweißmaschinen.

3) Die dritte Kategorie von Werkstoffen hat eine geringere elektrische Leitfähigkeit als die erste und zweite Kategorie und eine höhere Härte als die Legierungen der Kategorie 2. Diese Legierungen können ihre Leistungsanforderungen durch Wärmebehandlung oder eine Kombination aus Kaltumformung und Wärmebehandlung erreichen. Sie haben eine höhere mechanische Leistungsfähigkeit, eine gute Verschleißfestigkeit, eine hohe Erweichungstemperatur und eine geringere elektrische Leitfähigkeit.

Sie eignen sich daher zum Punktschweißen von Werkstoffen mit hoher Beständigkeit, hoher Temperatur und Festigkeit, wie z. B. Chrom-Zirkonium-Kupfer. Diese Metalle haben eine gute elektrische Leitfähigkeit, Wärmeleitfähigkeit, hohe Härte, Verschleißfestigkeit, Bruchfestigkeit und eine hohe Erweichungstemperatur. Beim Schweißen weisen die Elektroden einen minimalen Verschleiß, hohe Schweißgeschwindigkeiten und niedrige Gesamtschweißkosten auf.

Mit den Erfordernissen der industriellen Produktion hat das Widerstandsschweißen höhere Anforderungen an die Elektrodenwerkstoffe in Bezug auf Festigkeit, Erweichungspunkt und elektrische Leitfähigkeit in Hochgeschwindigkeits-Produktionsprozessen gestellt. Partikelverstärkte Verbundwerkstoffe auf Kupferbasis (auch bekannt als dispersionsverstärktes Kupfer) haben als neue Art von Elektrodenmaterial Aufmerksamkeit erregt und sind weit verbreitet.

Dabei werden feine, dispergierte Partikel der zweiten Phase in einer Kupfermatrix mit guter thermischer Stabilität zugesetzt oder durch spezielle Verfahrensmaßnahmen erzeugt. Diese Partikel können die Versetzungsbewegung behindern und so die Festigkeit des Materials bei Raumtemperatur verbessern, während sie gleichzeitig die Rekristallisation verhindern und so die Festigkeit bei hohen Temperaturen erhöhen, wie z. B. Al2O3-Cu und TiB2-Cu-Verbundwerkstoffe.

Die Zusammensetzung und die Eigenschaften typischer dispersionsgehärteter Kupferwiderstandsschweißelektroden sind in Tabelle 1-2 aufgeführt.

Tabelle 1-2 Zusammensetzung und Leistung typischer dispersionsgehärteter Kupfer-Widerstandsschweißelektrodenmaterialien

| Massenanteil der Materialdispersion (Masse %) | Zugfestigkeit /MPa | Dehnung (%) | Elektrische Leitfähigkeit (% IACS) | Anwendbarer Bereich |

| Cu-0,38Al2O3 | 490 | 5 | 84 | Geeignet für die Automobilherstellung, mit einer 4- bis 10-mal längeren Lebensdauer als Chrom-Kupfer-Punktschweißelektroden. |

| Cu-0,94Al2O3 | 503 | 7 | 83 | |

| Cu-0,16Zr-0,26Al2O3 | 434 | 8 | 88 | |

| Cu-0,16Zr-0,94Al2O3 | 538 | 5 | 76 |

Aufbau von Punktschweißelektroden

Die Struktur von Punktschweißelektroden lässt sich in fünf Typen unterteilen: gerade Standardelektroden, gebogene Elektroden, Kappenelektroden, Gewindeelektroden und Verbundelektroden.

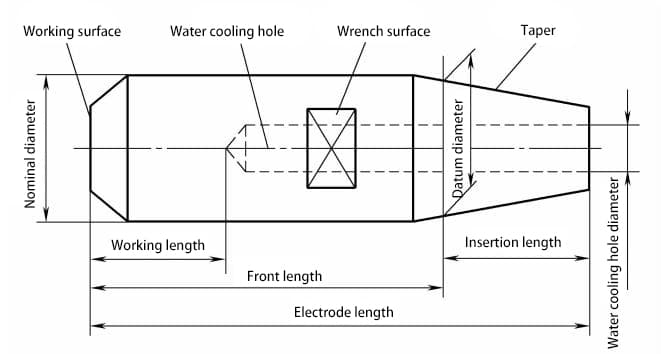

Punktschweißelektroden bestehen aus vier Teilen: der Spitze, dem Körper, dem Ende und der Kühlwasserbohrung. Die gerade Standardelektrode ist der am häufigsten verwendete Elektrodentyp beim Punktschweißen, und die Bezeichnungen der Elektrodenteile sind in Abbildung 1-14 dargestellt.

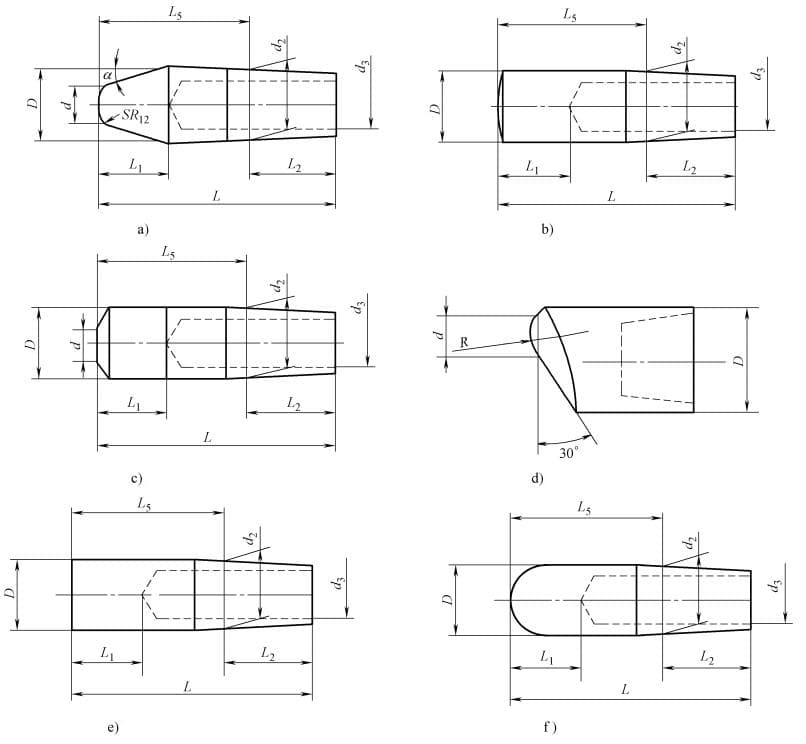

Entsprechend den unterschiedlichen Arbeitsflächen von Punktschweißelektroden gibt es sechs Arten von Bezeichnungen und Formen für Standardelektroden (d. h. gerade Elektroden), wie in Abbildung 1-15 dargestellt.

a) Spitze Elektrode (Code J)

b) Sphärische Elektrode (Code H)

c) Konische Elektrode (Code Y)

d) Versetzte keilförmige Elektrode (Code EF)

e) Flachelektrode (Code M)

f) Kalottenelektrode (Code Q)

Die Elektrodenspitze kommt direkt mit der Hochtemperaturoberfläche des Werkstücks in Berührung und ist während der Schweißproduktion wiederholt hohen Temperaturen und Drücken ausgesetzt. Daher sind Adhäsion, Legierung und Verformung die wichtigsten Faktoren bei der Elektrodenkonstruktion.

Hauptparameter von Punktschweißelektroden

1) Physikalische Schlüsselparameter: Härte größer als 75 HRB, elektrische Leitfähigkeit größer als 75% IACS, Erweichungstemperatur von 550°C, wie in Tabelle 1-3 gezeigt.

2) Chemische Hauptzusammensetzung wie in Tabelle 1-4 dargestellt.

Tabelle 1-3: Physikalische Schlüsselparameter

| Dichte (g/cm)3) | Zugfestigkeit (N/mm²) | Härte HV | Dehnung (%) | Elektrische Leitfähigkeit (20°C) IACS (%) | Wärmeleitfähigkeit (20°C) (W/m-K) |

| 8.9 | ≥380 | 110~145 | ≥15 | ≥75 | 330 |

Tabelle 1-4: Wichtigste chemische Zusammensetzung

| Name | Al | Mg | Cr | Zr | Fe | Si | P | Verunreinigungen insgesamt |

| Chrom Zirkonium Kupfer | 0. 1 ~ 0. 25 | 0. 1 ~ 0. 25 | 0. 1 ~ 0. 8 | 0. 3 ~ 0. 6 | 0. 5 | 0. 5 | 0. 1 | 0.5 |

Qualitätsanforderungen für Punktschweißelektroden

1) Elektrische Leitfähigkeit, gemessen mit einem Wirbelstrom-Leitfähigkeitsmesser, wobei der Durchschnitt von drei Punkten größer oder gleich 44 MS/m ist.

2) Härte gemessen mit Rockwell-Härte-Standards, wobei der Durchschnitt von drei Punkten größer oder gleich 78 HRB sein muss.

3) Beim Erweichungstemperaturexperiment sollte das Abschrecken in Wasser nach einer 2-stündigen Aufrechterhaltung einer Ofentemperatur von 550°C nicht zu einer Verringerung der Härte um mehr als 15% führen.

Bei Widerstandsschweißelektroden wird in der Regel eine Kombination aus Wärmebehandlung und Kaltumformung eingesetzt, um die Leistungsfähigkeit zu gewährleisten. Dieser Ansatz führt zu optimalen mechanischen und physikalischen Eigenschaften. Chrom-Zirkonium-Kupfer wird als Allzweck-Widerstandsschweißelektrode verwendet, vor allem zum Punkt- oder Nahtschweißen von kohlenstoffarmem Stahl und plattierten Stahlblechen.

Es kann auch als Elektrodenhalter, Schäfte und Auskleidungsmaterial beim Schweißen von kohlenstoffarmem Stahl oder als große Formen, Vorrichtungen für Buckelschweißmaschinen und Elektroden für Edelstahl und hitzebeständigen Stahl verwendet werden.