I. Schleifen und Schleifmaschinen

1. Schleifen

Das Schleifen ist ein häufig verwendetes Halbfertig- und Fertigbearbeitungsverfahren. Im Vergleich zu anderen Werkzeugmaschinen liegt der Hauptunterschied in dem verwendeten Schneidwerkzeug. Beim Schleifen werden hochtourig rotierende Schleifscheiben, vibrierende Schleifsteine oder rotierende Schleifbänder zur Bearbeitung der Werkstückoberfläche eingesetzt. Das Schleifen wird hauptsächlich für die Bearbeitung verschiedener zylindrischer Innen- und Außenflächen, konischer Innen- und Außenflächen, ebener Flächen sowie spezieller und komplex geformter Flächen wie Gewinde, Zahnräder und Keilnuten eingesetzt.

Eine Schleifmaschine ist eine Werkzeugmaschine, die Schleifmittel verwendet, um die Oberfläche von Werkstücken zu schleifen. Die meisten Schleifmaschinen verwenden hochtourig rotierende Schleifscheiben für das Schleifen, während einige wenige andere Schleifmittel wie Schleifsteine, Schleifbänder und lose Schleifmittel für die Bearbeitung verwenden, z. B. Abziehmaschinen, Superfinish-Maschinen, Bandschleifmaschinen, Läppmaschinen und Poliermaschinen.

Die Schleifscheibe ist das wichtigste Schneidwerkzeug beim Schleifen und dient als Schneidwerkzeug der Schleifmaschine. Aufgrund der hohen Härte der Schleifkörner hat die Schleifscheibe selbstschärfende Eigenschaften. Beim Schleifen können verschiedene Werkstoffe bearbeitet werden, darunter gehärteter Stahl, hochfester legierter Stahl, Karbide, Nichteisenmetalle Metalle (Nichteisenwerkstoffe), Glas, Keramik und Marmor sowie andere metallische und nicht-metallische Werkstoffe mit hoher Härte.

Die Schleifgeschwindigkeit bezieht sich auf die lineare Geschwindigkeit der Schleifscheibe. Beim normalen Schleifen beträgt die lineare Geschwindigkeit der Schleifscheibe im Allgemeinen 30-35 m/s. Beim Hochgeschwindigkeitsschleifen beträgt die lineare Geschwindigkeit in der Regel 45-160 m/s. Liegt sie über 160 m/s, spricht man von Ultrahochgeschwindigkeitsschleifen.

Das Schleifen wird in der Regel für die Vorbearbeitung und die Endbearbeitung verwendet. Die Maßtoleranz kann IT8 bis IT5 oder noch höher erreichen. Die Oberflächenrauheit für das allgemeine Schleifen beträgt Ra 1,25-0,16 μm, für das Präzisionsschleifen Ra 0,16-0,04 μm, für das Ultrapräzisionsschleifen Ra 0,04-0,01 μm, und das Spiegelschleifen kann unter Ra 0,01 μm erreichen.

Der spezifische Energieverbrauch (oder die spezifische Energie, d. h. die Energie, die zum Abtragen einer Volumeneinheit des Werkstückmaterials verbraucht wird) ist beim Schleifen höher als beim allgemeinen Schneiden, und das Zerspanungsvolumen ist geringer als beim allgemeinen Schneiden. Daher werden die Werkstücke vor dem Schleifen in der Regel anderen Zerspanungsmethoden unterzogen, um den größten Teil der Bearbeitungszugabe zu entfernen, so dass nur 0,1-1 mm oder weniger Schleifzugabe übrig bleibt.

Mit der Entwicklung hocheffizienter Schleiftechniken wie dem Schleichgangschleifen und dem Hochgeschwindigkeitsschleifen ist es nun möglich, Teile direkt aus dem Rohmaterial zu schleifen. Das Schleifen wird auch für die Grobbearbeitung eingesetzt, z. B. zum Entfernen von Gussanschnitten und Speisern, Schmiedegraten und Stahlbarrenhäuten.

2. Entwicklung von Schleifmaschinen

In den 1730er Jahren wurden in England, Deutschland und den Vereinigten Staaten Schleifmaschinen mit natürlichen Schleifkörpern entwickelt, um den Bedarf an gehärteten Teilen für Uhren, Fahrräder, Nähmaschinen und Schusswaffen zu decken.

Diese Schleifmaschinen wurden aus bestehenden Werkzeugmaschinen wie Drehbänken und Hobelmaschinen durch Hinzufügen von Schleifköpfen modifiziert. Sie hatten einen einfachen Aufbau, eine geringe Steifigkeit und waren beim Schleifen anfällig für Vibrationen. Die Bediener mussten sehr gute Kenntnisse haben, um präzise Werkstücke zu schleifen.

Die 1876 auf der Pariser Messe ausgestellte Universal-Rundschleifmaschine der amerikanischen Brown & Sharpe Company war die erste Maschine, die die grundlegenden Merkmale moderner Schleifmaschinen aufwies. Der Spindelstock und der Reitstock des Werkstücks waren auf einem hin- und hergehenden Arbeitstisch montiert, das kastenförmige Bett erhöhte die Steifigkeit der Maschine, und sie war mit einer Innenschleifvorrichtung ausgestattet. 1883 stellte dieses Unternehmen eine Flachschleifmaschine her, bei der der Schleifkopf auf einer Säule und einem sich hin- und herbewegenden Arbeitstisch montiert war.

Um 1900 förderten die Entwicklung künstlicher Schleifmittel und die Anwendung der hydraulischen Kraftübertragung die Entwicklung von Schleifmaschinen erheblich. Mit der Entwicklung der modernen Industrie, insbesondere der Automobilindustrie, entstanden verschiedene Arten von Schleifmaschinen. So wurden beispielsweise zu Beginn des 20. Jahrhunderts nacheinander Planeten-Innenschleifmaschinen für Zylinderblöcke, Kurbelwellenschleifmaschinen, Nockenwellenschleifmaschinen und Kolbenringschleifmaschinen mit elektromagnetischen Spannvorrichtungen entwickelt.

Automatische Messgeräte wurden ab 1908 in Schleifmaschinen eingesetzt. In den 1920er Jahren wurden nach und nach spitzenlose Schleifmaschinen, Doppelseitenschleifmaschinen, Walzenschleifmaschinen, Führungsbahnschleifmaschinen, Honmaschinen und Superfinish-Maschinen entwickelt und in Betrieb genommen.

In den 1950er Jahren erschienen hochpräzise Außenrundschleifmaschinen, die zum Spiegelschleifen fähig waren; in den späten 1960er Jahren kamen Hochgeschwindigkeitsschleifmaschinen mit linearen Schleifscheibengeschwindigkeiten von 60-80 m/s und Flachschleifmaschinen mit großer Schnitttiefe und langsamem Vorschub auf; in den 1970er Jahren wurden Technologien wie digitale Steuerung und adaptive Steuerung unter Verwendung von Mikroprozessoren in großem Umfang in Schleifmaschinen eingesetzt.

Mit der Zunahme der Zahl hochpräziser und hochharter mechanischer Teile sowie der Entwicklung von Präzisionsguss- und Präzisionsschmiedetechnologien haben sich die Leistung, die Vielfalt und die Produktion von Schleifmaschinen kontinuierlich verbessert und erhöht.

Schleifmaschinen sind die vielfältigste Kategorie unter allen spanabhebenden Werkzeugmaschinen. Zu den wichtigsten Typen gehören Außenrundschleifmaschinen, Innenschleifmaschinen, Flachschleifmaschinen, spitzenlose Schleifmaschinen und Werkzeugschleifmaschinen.

- Außenrundschleifmaschinen sind die Grundreihe der allgemeinen Typen, die hauptsächlich zum Schleifen von zylindrischen und konischen Außenflächen verwendet werden.

- Innenschleifmaschinen sind die Grundreihe der allgemeinen Typen, die hauptsächlich zum Schleifen von zylindrischen und konischen Innenflächen verwendet werden. Darüber hinaus gibt es Schleifmaschinen, die sowohl Innen- als auch Außenschleifen durchführen können.

- Lehrenschleifmaschinen sind Innenschleifmaschinen mit präzisen Koordinatenmessgeräten.

- Auf spitzenlosen Schleifmaschinen werden die Werkstücke ohne Mittelpunkt gehalten und im Allgemeinen zwischen einer Regelscheibe und einer Werkstückauflage eingespannt. Die Regelscheibe treibt das Werkstück zur Drehung an und wird hauptsächlich zum Schleifen von zylindrischen Oberflächen verwendet.

- Flachschleifmaschinen werden hauptsächlich zum Schleifen ebener Flächen von Werkstücken eingesetzt.

- Bandschleifmaschinen sind Schleifmaschinen, die schnell laufende Schleifbänder zum Schleifen verwenden.

- Honmaschinen sind Schleifmaschinen, die zum Honen verschiedener Oberflächen von Werkstücken eingesetzt werden.

- Läppmaschinen sind Schleifmaschinen, die zum Läppen von ebenen Flächen oder zylindrischen Innen- und Außenflächen von Werkstücken eingesetzt werden.

- Führungsbahnschleifmaschinen werden hauptsächlich zum Schleifen von Werkzeugmaschinenführungen eingesetzt.

- Werkzeugschleifmaschinen werden zum Schleifen von Werkzeugen eingesetzt.

- Mehrzweck-Schleifmaschinen werden zum Schleifen von zylindrischen, konischen Innen- und Außenflächen oder ebenen Flächen eingesetzt und können mit folgenden Vorrichtungen und Aufsätzen verschiedene Werkstücke schleifen.

- Spezialschleifmaschinen sind Werkzeugmaschinen für das Schleifen bestimmter Arten von Teilen. Sie lassen sich nach ihren Bearbeitungsobjekten weiter unterteilen: Keilwellenschleifmaschinen, Kurbelwellenschleifmaschinen, Nockenschleifmaschinen, Zahnradschleifmaschinen, Gewindeschleifmaschinen, Kurvenschleifmaschinen usw.

3. Grundlegende Merkmale des Schleifens

(1) Durch Schleifen lassen sich eine hohe Bearbeitungsgenauigkeit und niedrige Oberflächenrauhigkeitswerte erzielen.

Die Maßtoleranz kann IT6 und mehr erreichen; die Oberflächenrauheitswerte reichen von Ra 0,8 bis 0,01 μm, und beim Spiegelschleifen kann sie Ra 0,01 μm und mehr betragen. Das Schleifen kann nicht nur für die Endbearbeitung, sondern auch für das Schrupp-, Grob- und Schwerlastschleifen verwendet werden.

(2) Die radiale Schleifkraft beim Schleifen ist groß.

Die radiale Schleifkraft (Gegenkraft) beim Schleifen ist groß und wirkt in die Richtung, in der das technologische System eine geringere Steifigkeit aufweist, was zu elastischen Verformungen des Werkstücks, der Vorrichtung und der Werkzeugmaschine führen kann und die Bearbeitungsgenauigkeit beeinträchtigt.

Bei der Bearbeitung von Werkstücken mit geringerer Steifigkeit (z. B. beim Schleifen von schlanken Wellen) sollten daher geeignete Maßnahmen ergriffen werden, um zu verhindern, dass eine Verformung des Werkstücks die Bearbeitungsgenauigkeit beeinträchtigt.

(3) Die hohe Schnittgeschwindigkeit beim Schleifen führt zu hohen Schleiftemperaturen.

Aus experimentellen Messungen geht hervor, dass die Schleiftemperatur (durchschnittliche Arbeitstemperatur) bei einer linearen Schleifscheibengeschwindigkeit von 60 m/s um 50%-70% höher ist als bei 30 m/s; bei 80 m/s ist die Schleiftemperatur um 15%-20% höher als bei 60 m/s. Dies ist darauf zurückzuführen, dass mit zunehmender linearer Geschwindigkeit der Schleifscheibe die Anzahl der am Schleifen beteiligten Schleifkörner pro Zeiteinheit steigt, die Reibung zunimmt und der Energieverbrauch ebenfalls steigt, wodurch die Temperatur der Oberflächenschicht des Werkstücks steigt.

Untersuchungen zeigen, dass 80%-90% der beim Schleifen erzeugten Wärme auf das Werkstück übertragen wird (10%-15% auf die Schleifscheibe, 1%-10% werden durch Schleifspäne abgeführt). In Verbindung mit der schlechten Wärmeleitfähigkeit der Schleifscheibe kann dies leicht zum Verbrennen der Werkstückoberfläche und zu Mikrorissen führen.

Daher werden große Mengen an Schneidflüssigkeit mit hoher Kühlleistung sollte beim Schleifen verwendet werden, um die Schleiftemperatur zu senken. Beim Hochgeschwindigkeitsschleifen wird der Kühlschmierstoff oft separat gekühlt, um eine bessere Kühlwirkung während des Betriebs zu erzielen.

(4) Schleifscheiben haben einen selbstschärfenden Effekt.

Während des Schleifprozesses entstehen durch das Brechen der Schleifkörner neue, schärfere Kanten, und durch das Abwerfen der Schleifkörner wird eine neue Schicht scharfer Körner freigelegt, so dass die Schleifscheibe ihre Schneidfähigkeit teilweise wiedererlangen kann. Dieses Phänomen wird als Selbstschärfungseffekt der Schleifscheibe bezeichnet, der für das Schleifen von Vorteil ist und bei anderen Schneidwerkzeugen nicht zu finden ist.

Beim Schleifen wird häufig der Selbstschärfeeffekt der Schleifscheibe genutzt, um die Schleifleistung durch geeignete Wahl der Schleifscheibenhärte zu verbessern. Der ungleichmäßige Abwurf von Schleifkörnern kann jedoch dazu führen, dass die Schleifscheibe ihre Formgenauigkeit verliert; gebrochene Schleifkörner und Späne können die Schleifscheibe verstopfen. Daher muss die Schleifscheibe nach einer bestimmten Zeit des Schleifens abgerichtet werden, um ihre Schneidfähigkeit und Formgenauigkeit wiederherzustellen.

(5) Das Schleifen hat ein breites Spektrum an technologischen Anwendungen.

Neben der Bearbeitung von allgemeinen Konstruktionswerkstoffen wie Gusseisen, Kohlenstoffstahl und legiertem Stahl können durch das Schleifen auch Werkstoffe mit hoher Härte bearbeitet werden, die sich mit allgemeinen Werkzeugen nur schwer schneiden lassen, z. B. gehärteter Stahl, Hartmetalle, Keramik und Glas. Es ist jedoch nicht für die Fertigbearbeitung von Werkstücken aus Nichteisenmetallen mit hoher Plastizität geeignet. Beim Schleifen können nicht nur verschiedene Oberflächen wie z. B. zylindrische Außenflächen bearbeitet werden,

zylindrischen Innenflächen, ebenen Flächen, geformten Flächen, Gewinden und Zahnradprofilen, wird aber auch häufig zum Schärfen verschiedener Schneidwerkzeuge verwendet.

II. Arten von Schleifverfahren und Schleifeigenschaften

1. Klassifizierung von Schleifprozessen

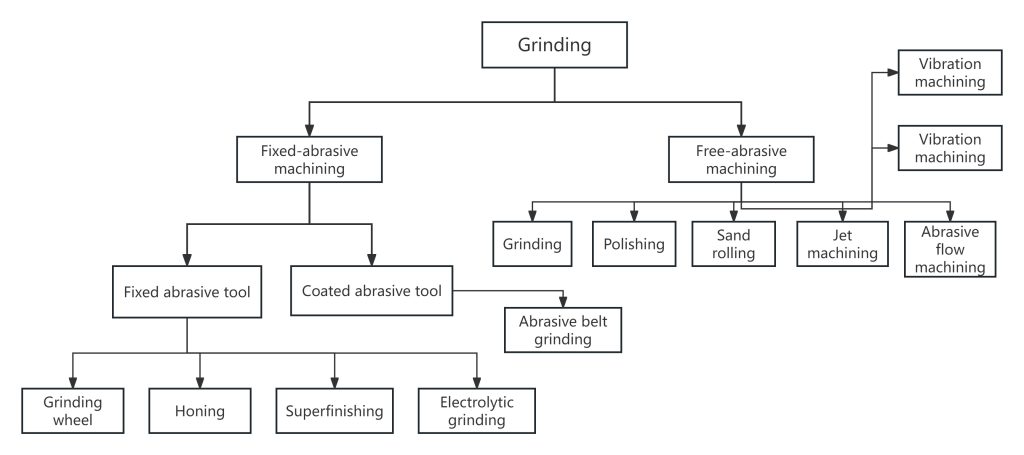

Schleifverfahren werden in der Regel nach der Art des Schleifwerkzeugs klassifiziert und in zwei Hauptkategorien unterteilt: Bearbeitung mit festen Schleifmitteln und Bearbeitung mit losen Schleifmitteln, wie in Abbildung 1 dargestellt.

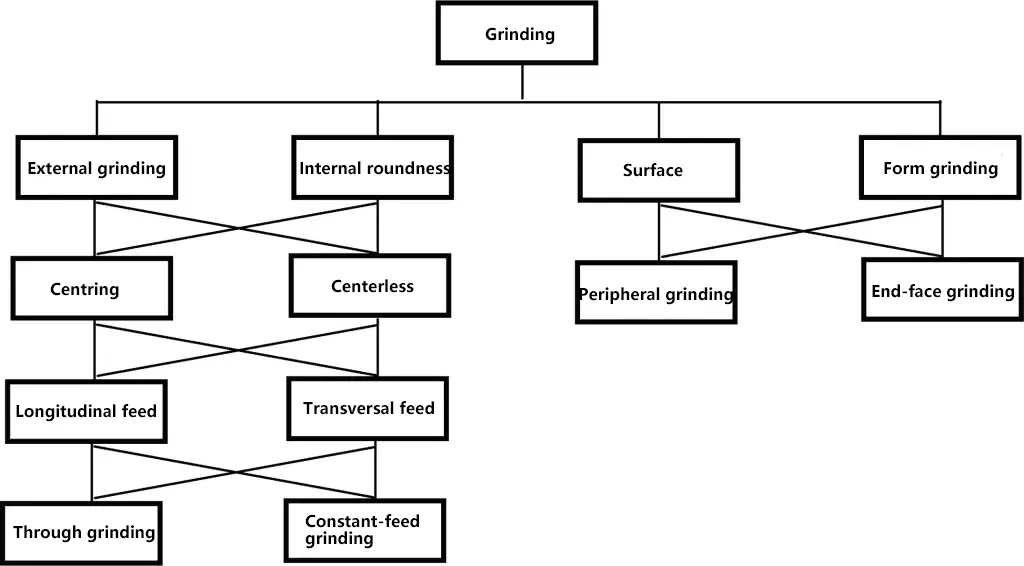

Die verschiedenen Formen des Schleifens unterscheiden sich erheblich in ihren Anwendungen, Arbeitsprinzipien und Bewegungsmustern. Sie lassen sich im Allgemeinen nach dem Bearbeitungsgegenstand in Außenrund-, Innenrund-, Flach- und Formschleifen einteilen, wie in Abbildung 2 und Tabelle 1 dargestellt. Alle Schleifprozesse beinhalten jedoch Reibung, Mikrozerspanung und chemisch-physikalische Reaktionen an der Oberfläche, die sich nur in Form und Ausmaß unterscheiden. Der Begriff "Schleifen" bezieht sich in der Regel hauptsächlich auf das Schleifen mit einer Schleifscheibe.

Tabelle 1 Grundlegende Schleifmethoden

Allgemeine Rotationsflächen (Innen- und Außenflächen) können nach der Art des Einspannens und Antreibens des Werkstücks in Spitzenschleifen und spitzenloses Schleifen eingeteilt werden; nach der Beziehung zwischen der Vorschubrichtung und der bearbeiteten Fläche können sie in Längsvorschubschleifen und Quervorschubschleifen eingeteilt werden; unter Berücksichtigung der Position der Schleifscheibe relativ zum Werkstück nach dem Schleifhub können sie weiter in Durchgangsschleifen und Einstechschleifen eingeteilt werden; nach der Art der Arbeitsfläche der Schleifscheibe können sie in Umfangsschleifen, Stirnschleifen und Umfangsflächenschleifen eingeteilt werden.

Die in Abbildung 2 dargestellten Schleifmethoden und -techniken sollten je nach den spezifischen Bedingungen ausgewählt werden. Zum Beispiel kann beim Schleifen einer ebenen Fläche je nach Ausrüstung, Bearbeitungsbedingungen und Bearbeitungsgewohnheiten entweder das Planschleifen oder das Umfangsschleifen angewendet werden.

Es gibt zwei Hauptzwecke für das Schleifen mit Schleifscheiben: zum einen die Bearbeitung von Werkstücken auf bestimmte Abmessungen und Formen für die Vor- und Endbearbeitung. Dies ist eine Bearbeitungsmethode für gehärteten Stahl und verschiedene hochharte, hochfeste und schwer zu bearbeitende Legierungen sowie für nichtmetallische Werkstoffe wie Keramik, optisches Glas, Gummi und Holz.

Der andere Zweck ist der schnelle Abtrag großer Materialmengen beim Grobschleifen zu niedrigsten Kosten, wie z. B. beim Hochleistungsschleifen von Stahlknüppeln zur Entfernung von Oberflächenfehlern, wo die Abtragsleistung Hunderte von Kilogramm pro Stunde erreichen kann, was 3% bis 7% der gesamten Knüppelmasse ausmacht.

In den letzten Jahren hat sich das Schleifen mit Schleifbändern allmählich durchgesetzt und die Schleifscheiben in einigen Bereichen ersetzt. Zu seinen Vorteilen gehören eine hohe Schleifeffizienz, einfache Ausrüstung, niedrige Kosten und starke Anpassungsfähigkeit, was ihm den Titel "Universalschleifen" einbrachte.

Aus den obigen Ausführungen geht hervor, dass sich Schleifen im weiteren Sinne auf die Bearbeitung mit feststehenden Schleifwerkzeugen bezieht. In diesem Buch bezieht sich Schleifen jedoch speziell auf die Bearbeitung mit rotierenden Hochgeschwindigkeitsschleifscheiben, was Schleifen im engeren Sinne bedeutet.

2. Merkmale des Schleifens

Schleifen ist ein allgemeiner Begriff für die Bearbeitung mit Schleifkörnern und Schleifwerkzeugen. Im Vergleich zu spanabhebenden Verfahren wie Drehen und Fräsen weist es die folgenden Merkmale auf:

(1) Die Schneiden auf der Schleifscheibenoberfläche sind sehr harte mineralische Schleifkörner

Ihre Form, Größe und Verteilung sind zufällig. Aufgrund der unterschiedlichen Eigenschaften der Schleifwerkzeuge und der Schleifbedingungen machen die tatsächlichen Schleifkörner auf der Scheibenoberfläche 10% bis 50% der Gesamtzahl der Körner auf der Oberfläche aus. Derzeit werden auch Diamantschleifkörner und Körner aus kubischem Bornitrid (CBN) verwendet.

(2) Die Schnittdicke der einzelnen Schleifkörner beim Schleifen ist sehr dünn

In der Regel nur 1-10μm, so dass auf der bearbeiteten Oberfläche eine hohe Genauigkeit und eine geringe Oberflächenrauhigkeit erzielt werden können. In der Regel können Maßtoleranzgrade von IT6-IT7 mit Oberflächenrauheitswerten von Ra0,1-0,05μm erreicht werden. Beim Spiegelschleifen können die Oberflächenrauhigkeitswerte Ra0,04-0,01μm erreichen. Somit sind die durch das Schleifen erzielte Genauigkeit und Oberflächenrauhigkeit anderen Schneidverfahren überlegen.

(3) Die Schnittgeschwindigkeit der Schleifkörner ist hoch.

Beim allgemeinen Schleifen beträgt die lineare Geschwindigkeit der Schleifscheibe 35-60 m/s, was mehr als das 20-fache der Geschwindigkeit gewöhnlicher Schneidwerkzeuge ist und eine höhere Zerspanungsleistung ermöglicht. Mit verschiedenen Schleifwerkzeugen kann die lineare Geschwindigkeit der Schleifscheibe beim Ultrahochgeschwindigkeitsschleifen derzeit 120-300 m/s erreichen, was die Bearbeitung von Materialien mit hoher Elastizität ermöglicht. Auch wenn jeder einzelne Span sehr klein ist, kann die Effizienz der Bearbeitung insgesamt verbessert werden.

(4) Schleifkörner haben eine hohe Härte und eine gute thermische Stabilität.

Sie können nicht nur Stahl, Gusseisen und andere Materialien schleifen, sondern auch verschiedene hochharte Materialien wie gehärteten Stahl, Karbide, Glas, Keramik und Stein. Diese Materialien lassen sich mit herkömmlichen Dreh-, Fräs- und anderen Methoden nur schwer bearbeiten.

(5) Schleifkörner haben eine gewisse Sprödigkeit.

Beim Schleifen brechen die abgenutzten Schneidkanten an der Vorderseite der Schleifkörner unter den übermäßigen Schleifkräften ab und erzeugen neue scharfe Schneidkanten. Dies wird als "Selbstschärfungseffekt" von Schleifscheiben bezeichnet.

(6) Es ist einfach, Schleifscheiben abzurichten und zu schärfen.

Die Schleifkanten von Schleifscheiben haben eine sehr hohe Härte, weisen aber auch eine gewisse Sprödigkeit auf, so dass sich die Schleifkanten leicht abrichten und schärfen lassen. Selbst bei Diamantschleifscheiben ist es aufgrund der geringen Sprödigkeit der Körner durch die Verwendung weicherer metallischer Bindemittel wie Kupferlegierungen oder Harzbindemittel möglich, die Diamantscheiben bei der Bearbeitung von sehr spröden Materialien wie Glas abzurichten, da das Bindemittel zerstört wird und die Körner abfallen.

(7) Die Temperatur am Mahlpunkt ist hoch.

Eine bestimmte Energiemenge ist erforderlich, um eine Volumeneinheit an Spänen zu entfernen, und je kleiner die Späne sind, desto mehr Energie wird benötigt. Zwischen den Schleifkörnern und dem Werkstück kommt es zu starker Reibung und schneller plastischer Verformung, wodurch eine große Menge an Schleifwärme entsteht, wobei die Schleiftemperaturen 1000-1500 °C erreichen. Daher wird beim Schleifen eine große Menge an Kühlschmierstoff zur Kühlung benötigt.

3. Grundlegende Parameter für das Schleifen

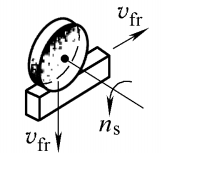

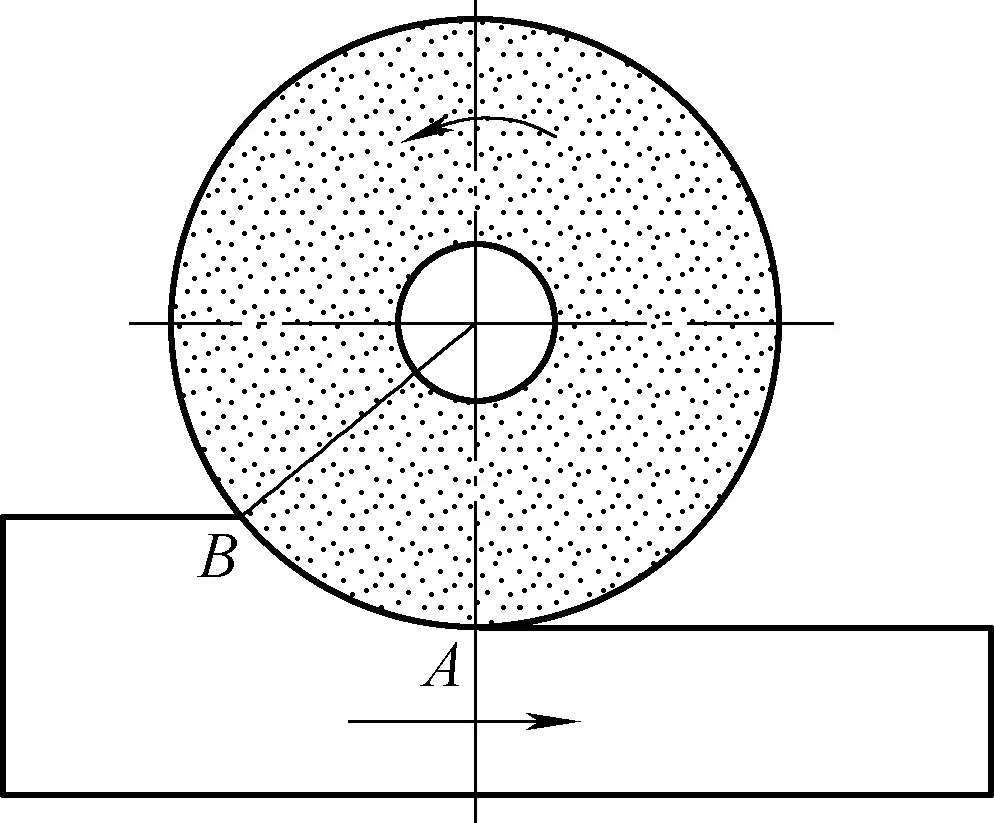

Während des Schleifprozesses bewegen sich die Schleifscheibe und das Werkstück relativ zueinander, wie in Abbildung 3 kurz dargestellt.

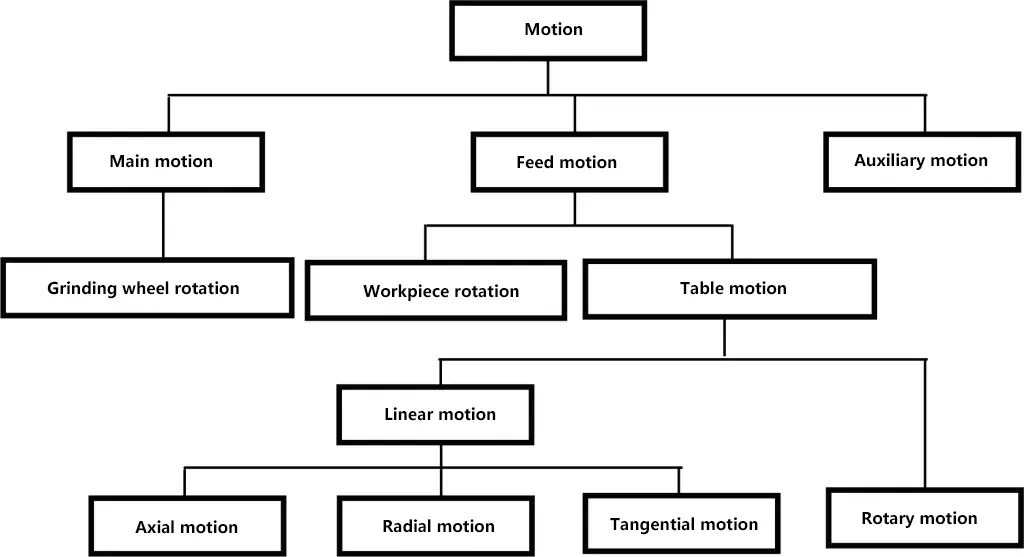

Es gibt viele Schleifmethoden, darunter Außenrundschleifen, Innenrundschleifen, Flachschleifen, Formschleifen, Gewindeschleifen und Zahnradschleifen. Basierend auf der Arbeitsfläche der Schleifscheibe können sie jedoch grundsätzlich in Umfangsschleifen, Flächenschleifen und Formschleifen unterteilt werden, wie in Abbildung 2 und Tabelle 1 dargestellt. Entsprechend den verschiedenen Bewegungen der unterschiedlichen Schleifmethoden können sie in zwei Arten zusammengefasst werden: Primärbewegung und Vorschubbewegung.

(1) Primäre Bewegung

Die Bewegung, die direkt Metall vom Werkstück abträgt und es in Späne verwandelt, wird als Primärbewegung bezeichnet. Beim Schleifen ist die Rotationsbewegung der Schleifscheibe die Hauptbewegung. Die Geschwindigkeit der Primärbewegung ist hoch und verbraucht den größten Teil der Leistung der Werkzeugmaschine.

Die tangentiale Geschwindigkeit bei maximalem Durchmesser der Schleifscheibe ist die Schleifgeschwindigkeit vs. Das ist

vs=πdsns/1000×60

Wo

- vs - Schleifgeschwindigkeit (m/s);

- ds - Durchmesser der Schleifscheibe (mm);

- ns - Drehzahl der Schleifscheibe (U/min).

Die Schleifgeschwindigkeit beim Außenrund- und Flachschleifen beträgt in der Regel 35-60m/s, beim Innenschleifen 15-30m/s. Aus der obigen Gleichung ist ersichtlich, dass mit der Abnahme des Schleifscheibendurchmessers aufgrund von Verschleiß auch die Schleifgeschwindigkeit abnimmt, was sich auf die Schleifqualität und die Produktionseffizienz auswirkt. Wenn der Schleifscheibendurchmesser auf einen bestimmten Wert sinkt, sollte die Scheibe daher ersetzt oder die Schleifgeschwindigkeit erhöht werden, um eine angemessene Schleifgeschwindigkeit zu gewährleisten.

(2) Vorschubbewegung

Die Bewegung, die das zu schneidende Metall kontinuierlich in den Schneidprozess einführt, um nach und nach die gesamte Werkstückoberfläche abzutrennen, wird als Vorschubbewegung bezeichnet.

Beim Außenrundschleifen ist die Drehbewegung des Werkstücks um seine eigene Achse die Kreisvorschubbewegung des Werkstücks; die lineare Hin- und Herbewegung des Werkstücks ist die axiale Vorschubbewegung des Werkstücks (auch Längsvorschubbewegung genannt); die Querbewegung der Schleifscheibe ist die radiale Vorschubbewegung der Scheibe (auch Quervorschubbewegung genannt).

1) Rotationsbewegung des Werkstücks

Die Berechnungsformel für die Vorschubgeschwindigkeit des Werkstücks in Umfangsrichtung vw (m/min) ist

vw=πdwnw/1000

Wo

- dw - Durchmesser des Werkstücks (mm);

- nw - Drehgeschwindigkeit des Werkstücks (U/min).

Die Umfangsgeschwindigkeit des Werkstücks beträgt in der Regel 10-30m/s und wird je nach Bearbeitungsanforderungen gewählt. Für eine höhere Präzision kann eine niedrigere Geschwindigkeit gewählt werden, andernfalls kann eine höhere Geschwindigkeit gewählt werden. In der Praxis wird häufig zuerst die Werkstückgeschwindigkeit ausgewählt und dann die Werkstückdrehzahl berechnet, um die Geschwindigkeit der Werkzeugmaschine anzupassen. Zu diesem Zweck kann die obige Formel umgewandelt werden in

nw=1000vw/πdw≈318vw/dw

2) Axiale Vorschubbewegung

Die axiale Zustellbewegung bezieht sich auf die Bewegung des Arbeitstisches in der Richtung parallel zur Schleifscheibenachse. Der axiale Zustellbetrag (Längszustellbetrag) bezieht sich auf die Bewegung des Arbeitstisches relativ zur Schleifscheibenachse für jede Werkstückumdrehung (oder jeden Hub), bezeichnet als fa (mm/r).

Der axiale Zustellbetrag wird durch die Breite der Schleifscheibe begrenzt und kann bei der Auswahl nach folgender Formel berechnet werden

fa=(0.1~0.8)B

Dabei ist B die Breite der Schleifscheibe (mm).

Die Berechnungsformel für die axiale Vorschubgeschwindigkeit des Arbeitstisches (mm/min) lautet

vfa=nwfa

3) Radiale Vorschubbewegung

Der radiale Zustellbetrag des Schleifscheibenschlittens in der Richtung senkrecht zum Arbeitstisch bezieht sich auf die Verschiebung der radialen Zustellung durch den Schleifscheibenschlitten für jede Werkstückumdrehung (oder jeden Hub), bezeichnet als f. Die radiale Zustellbewegung ist im Allgemeinen diskontinuierlich, wobei die Schleifscheibe nur am Ende jedes Werkstückhubs radial zugestellt wird. Daher wird der radiale Zustellbetrag f in mm/Einzelhub oder mm/Doppelhub angegeben.

Beim Außenrundschleifen bezeichnet der Zustellbetrag, auch Querzustellbetrag genannt, den Weg, um den sich die Schleifscheibe am Ende eines jeden Längshubes des Arbeitstisches in Querrichtung bewegt. Ein größerer Zustellbetrag führt zu einer höheren Produktivität, ist aber ungünstig für die Verbesserung der Schleifgenauigkeit und die Verringerung der Oberflächenrauhigkeitswerte.

Der Einspeisungsbetrag ap bezieht sich auf die senkrecht zur Werkstückoberfläche gemessene Schnitttiefe der Schleifscheibe, so dass

ap=(D-d)/2

Wo

- D - Durchmesser des Werkstücks vor dem Vorschub (mm);

- d - Durchmesser des Werkstücks nach dem Vorschub (mm).

Für das Grobschleifen von Außenzylindern wird in der Regel einp=0,01-0,025mm; beim Feinschleifen von Außenzylindern ist ap=0,005-0,015mm, mit kleineren Werten für das Feinschleifen und größeren Werten für das Grobschleifen.

Bei modernen Hochgeschwindigkeits-Außenrundschleifmaschinen wird für das Schruppschleifen von Außenzylindern einp=0,05-0,5 mm; beim Feinschleifen von Außenzylindern wird einp=0,005-0,015 mm.

(3) Kontaktbogenlänge lg zwischen Schleifscheibe und Werkstück

Die Berechnungsformel für lg ist

lg≈√(apDs)

Wie in Abbildung 4 dargestellt, ist die Größe von lg gibt die Größe der Wärmequelle an. Je größer lg ist, desto größer ist die Wärmequelle beim Schleifen, was die Kühlung und die Spanabfuhr erschwert, und die Schleifscheibe neigt zum Verstopfen. Im Allgemeinen hat das Innenrundschleifen die größte Kontaktbogenlänge, gefolgt vom Flachschleifen, während das Außenrundschleifen die kleinste ist.

(4) Mittlere Schleifdicke acg

Die Berechnungsformel für die mittlere Schleifdicke acg ist

acgmax=2vwlx/vs√[(1/dw±1/Ds)fr]

In der Formel gilt: Je kleiner vw/vs Wert, desto kleiner ist acgmax werden, so dass Hochgeschwindigkeitsschleifen von Vorteil ist; eincgmax ist proportional zu √fr, wenn die Schleiftiefe fr um 1 Mal erhöht, acgmax nur um etwa 40% ansteigt, ist unter dem Gesichtspunkt der Steigerung der Produktionseffizienz eine Erhöhung von fr (Tiefschleifverfahren) vorteilhafter ist als die Erhöhung von vwwenn der Abstand zwischen den Schleifkörnern lx abnimmt (Feinkörnigkeit), acgmax nimmt ebenfalls ab, so dass für das Feinschleifen feinere Schleifkörner verwendet werden; eine Erhöhung von Dw und Ds kann einecgmax.

(5) Abtragsleistung Qw

Das Volumen des pro Zeiteinheit zerkleinerten Werkstücks wird als Materialabtragsleistung bezeichnet (mm3/min). Die Berechnungsformel lautet

Qw=1000vwfrap

Die Abtragsleistung pro Einheit der effektiven Schleifscheibenbreite Q'w (mm)3/mm-min) ist

Q'w=Qw/b

Dabei ist b die effektive Schleifbreite der Scheibe (mm).

Q'w gibt die Schleifleistung und Produktivität der Scheibe an. Ein hoher Q'w Wert deutet auf eine gute Mahlleistung und hohe Produktionseffizienz hin.

(6) Zerkleinerungsgrad G

Die Berechnungsformel für den Mahlgrad G lautet

G=Qw/Qs

Wobei Qs steht für die Menge des pro Minute abfallenden Schleifscheibenmaterials, auch bekannt als die Verschleißrate der Schleifscheibe. Ein großer G-Wert weist auf eine gute Schneidleistung der Scheibe, eine hohe Produktionseffizienz und einen guten wirtschaftlichen Effekt hin.

Die Berechnungsformel für das Verschleißverhältnis G lautet

Gs=1/G=Qs/Qw

Ein kleines Gs Wert deutet auf eine lange Lebensdauer der Räder und einen guten wirtschaftlichen Effekt hin.

(7) Spezifische Mahlenergie Uc

Die Energie, die verbraucht wird, um ein Einheitsvolumen (oder eine Einheitsmasse) an Material zu entfernen, mit Einheiten von N-m/mm3 oder J/mm3. Uc wird üblicherweise zur Schätzung von Schleifkraft und Leistung verwendet. Ein kleinerer Uc deutet auf eine bessere Schleifbarkeit des Materials und ein relativ hohes Zerspanungsvolumen hin.

III. Schleifkräfte und Schleifwärme

1. Schleifprozess

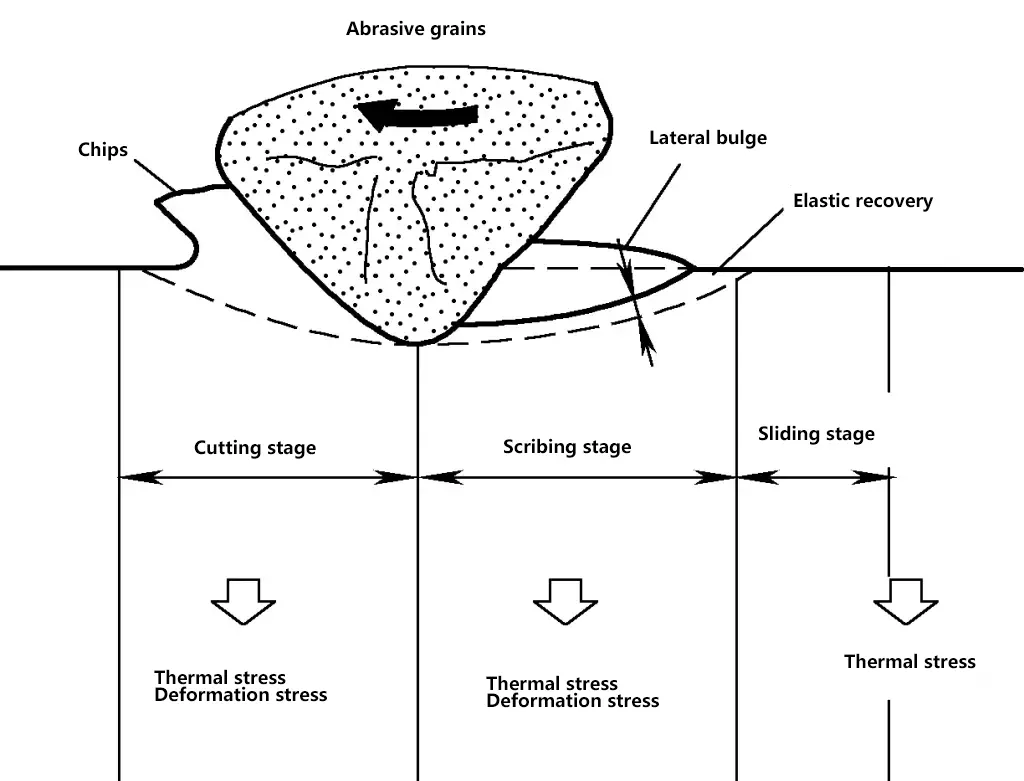

Das Wesen des Schleifens besteht darin, dass die metallische Oberflächenschicht des Werkstücks unter dem unmittelbaren Druck, Ritzen, Schneiden und Reibungspolieren unzähliger Schleifkörner geschliffen wird. Der Kontakt zwischen Schleifkörnern und dem Werkstück während des Schleifens ist in Abbildung 5 dargestellt. Der Prozess der Spanbildung beim Schleifen lässt sich grob in die folgenden drei Phasen unterteilen:

Stufe I: Das Schleifkorn beginnt mit dem Werkstück in Kontakt zu kommen, schneidet aber nicht in das Werkstück ein, sondern verursacht lediglich Reibung an der Oberfläche, wodurch thermische Spannungen in der Oberflächenschicht des Werkstücks entstehen. Diese Phase wird als Gleitreibungsphase bezeichnet.

Stufe II: Mit zunehmender Schnitttiefe schneidet das Schleifkorn allmählich in das Werkstück ein, wodurch sich das Material auf beiden Seiten auswölbt und Rillen auf der Oberfläche des Werkstücks entstehen. Das Werkstück tritt in die zweite Phase der plastischen Verformung ein. Zu diesem Zeitpunkt treten neben der Reibung zwischen dem Schleifkorn und dem Werkstück vor allem die innere Reibung des Materials und die durch die elastische Verformung verursachte Spannung auf. Diese Phase wirkt sich auf die Oberflächenrauhigkeit des Werkstücks und auf Oberflächenfehler wie Verbrennungen und Risse aus. Diese Phase wird als Ritzphase bezeichnet.

Stufe III: Zu diesem Zeitpunkt hat das Schleifkorn bis zu einer bestimmten Tiefe geschnitten, und die normale Schnittkraft hat sich auf ein bestimmtes Niveau erhöht. Der Schnittbereich hat auch eine bestimmte Temperatur erreicht, wodurch die Körner in diesem Teil des Materials rutschen und die plastische Verformung kontinuierlich zunimmt. Wenn die Schleifkraft die Festigkeitsgrenze des Werkstücks erreicht, wird das Material der geschliffenen Schicht zerkleinert, und das Material gleitet entlang der Scherebene, um Späne zu bilden, wodurch thermische Spannungen und Verformungsspannungen in der Oberflächenschicht des Werkstücks entstehen. Diese Phase wird als Trennstufe bezeichnet.

Der Schleifprozess ist durch die Einwirkung von Kraft und Wärme gekennzeichnet. Während des Schleifvorgangs schneiden einige hervorstehende und scharfe Schleifkörner unter Druck und Reibung eine bestimmte Metalldicke ab, während stumpfe Körner nur eine Oberflächenritzung verursachen; niedrig hervorstehende und stumpfe Körner oder zwei benachbarte Körner erzeugen nur Reibung. Die von den Schleifkörnern abgeschnittenen Späne sind sehr klein (außer beim Hochleistungsschleifen) und werden im Allgemeinen in bandförmige Späne, fragmentierte Späne und geschmolzene kugelförmige Späne unterteilt.

2. Schleifkräfte und Schleifleistung

(1) Schleifkraft

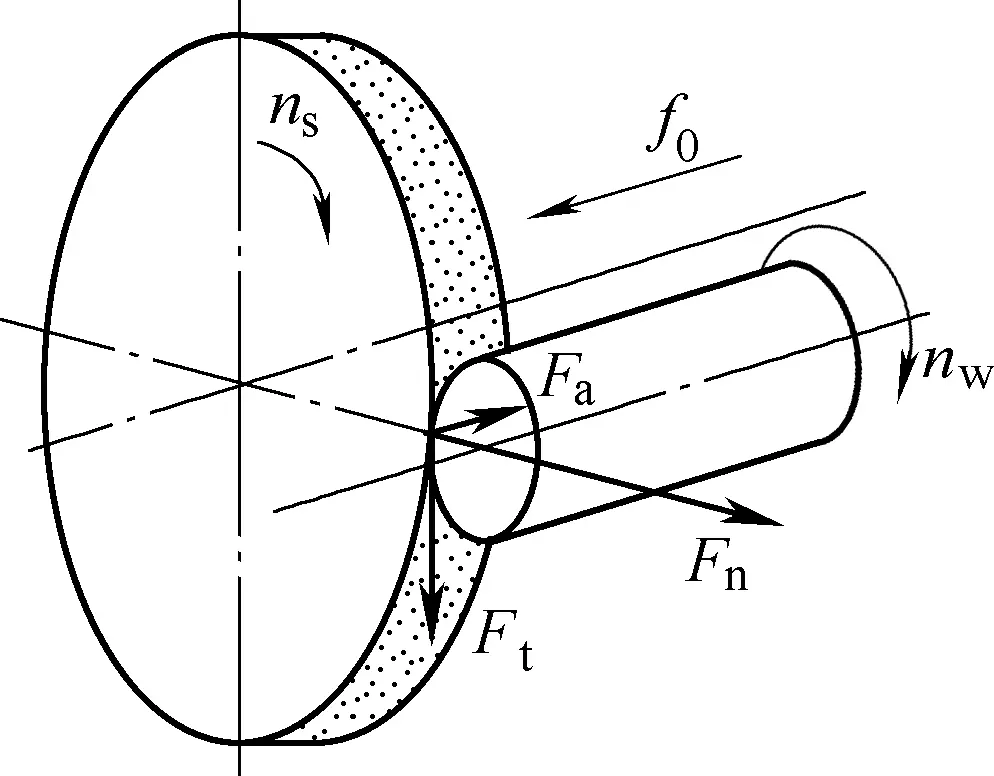

Beim Schleifen treten zwischen der Schleifscheibe und dem Werkstück Reibung und Spanverformung auf, was zu gleichen und entgegengesetzten Kräften auf die Schleifscheibe und das Werkstück führt, die als Schleifkräfte bezeichnet werden, wie in Abbildung 6 dargestellt.

- Ft-Tangentiale Schleifkraft

- Fn-normale Schleifkraft

- Fa-Axialschleifkraft

Beim allgemeinen Außenrundschleifen kann die Schleifkraft in drei zueinander senkrechte Komponenten zerlegt werden: tangentiale Schleifkraft Ft (in Richtung der Rotationsumfangstangente der Schleifscheibe); normale Schleifkraft Fn (in der Richtung senkrecht zur Kontaktfläche zwischen Schleifscheibe und Werkstück, auch radiale Komponente genannt); axiale Schleifkraft Fa (in Richtung des Längsvorschubs).

Im Allgemeinen beträgt das Verhältnis der drei Schleifkraftkomponenten: Fa=(0.1~0.2)Ft, Fn=(1.5~3.2)Ft. Daraus können wir ersehen, dass Fn ist der größte und Fa ist die kleinste. Ft ist der wichtigste Parameter zur Bestimmung der Leistung des Schleifmaschinenmotors und wird auch als Hauptschleifkraft bezeichnet. Fn verursacht hauptsächlich eine Verformung der Schleifscheibe und des Werkstücks, beschleunigt das Abstumpfen der Scheibe und beeinträchtigt direkt die Bearbeitungsgenauigkeit und die Oberflächenqualität des Werkstücks. Fa wirkt auf das Vorschubsystem der Schleifmaschine, aber sein Wert ist sehr klein im Vergleich zu Ft und kann im Allgemeinen ignoriert werden.

Die Schleifkraft kann mit einem Dynamometer gemessen oder anhand empirischer Formeln berechnet werden (siehe entsprechende Handbücher). In der Produktion kann sie auch auf der Grundlage der tatsächlichen Eingangsleistung des Motors F(N) berechnet werden. Das bedeutet

Ft=PEηE/πnsDs×106

Wo

- PE - Gemessene Eingangsleistung des Schleifkopfmotors (kW);

- ηE - Wirkungsgrad der Motorübertragung;

- ns - Geschwindigkeit der Schleifscheibe (U/min);

- Ds - Durchmesser der Schleifscheibe (mm).

Diese Methode ist für verschiedene Schleifarten geeignet, kann aber nur den Mittelwert der tangentialen Schleifkraft ermitteln.

(2) Mahlleistung

Die Schleifleistung Pm ist die Grundlage für die Auslegung oder Überprüfung der Leistungsparameter einer Schleifmaschine. Aufgrund der hohen Schleifscheibengeschwindigkeit und der großen Leistungsaufnahme ist eine Überprüfung im Bedarfsfall erforderlich. Die von der Hauptbewegung aufgenommene Leistung, d. h. die Schleifleistung Pm (kW), ist

Pm=Ftvs/1000

Die Leistung des Schleifscheibenmotors Ph wird nach der folgenden Formel berechnet

Ph=Pm/ηm

Wobei ηm ist der gesamte mechanische Übertragungswirkungsgrad der Schleifmaschine, im Allgemeinen ηm = 0,70 bis 0,85.

3. Schleifwärme und Schleiftemperatur

Während des Schleifens, aufgrund der hohen SchnittgeschwindigkeitAufgrund der geringen Schnittdicke und der stumpfen Schleifkörner ist der Energieverbrauch beim Schneiden sehr hoch, etwa 10 bis 20 Mal so hoch wie beim Drehen oder Fräsen. Der größte Teil der verbrauchten Energie wird in Wärme umgewandelt. Etwa 80% dieser Wärme werden auf das Werkstück übertragen (im Vergleich zu nur 3% bis 9% beim Drehen), 4% bis 8% werden von den Spänen abgetragen, 10% bis 16% werden von der Schleifscheibe aufgenommen, und ein kleiner Teil wird durch Leitung und Strahlung abgeführt.

Aufgrund der hohen Schleifgeschwindigkeit hat die Hitze keine Zeit, tief in das Werkstück einzudringen, und staut sich sofort an der Oberflächenschicht. Die Temperatur unter der Oberflächenschicht (etwa 1 mm tief) beträgt nur einige Dutzend Grad, wodurch ein großes Temperaturgefälle entsteht. Wenn die Temperatur der Oberflächenschicht sehr hoch ist, kann es zu Verbrennungen und thermischen Verformungen an der bearbeiteten Oberfläche kommen, was die Oberflächenqualität und die Bearbeitungsgenauigkeit beeinträchtigt. Daher ist die Kontrolle und Reduzierung der Schleiftemperatur ein entscheidender Schritt zur Gewährleistung der Schleifqualität.

Aufgrund der großen Temperaturunterschiede in der Nähe der Schleifzone werden die Schleiftemperaturen im Allgemeinen in Kategorien eingeteilt:

(1) Schleifmittelkorn-Schleifpunkttemperatur

Die Kontaktstellen zwischen der Schleifschneide und dem Werkstück oder den Spänen sind die Bereiche mit der höchsten Temperatur beim Schleifen, die kurzzeitig über 1000°C erreichen kann. Sie wirken sich nicht nur auf die Qualität der bearbeiteten Oberfläche aus, sondern beeinflussen auch den Schleifkornverschleiß, die Fragmentierung, das Anhaften von Spänen und Schleifkörnern, das Schmelzen und das Verstopfen der Scheibe.

(2) Temperatur der Mahlzone

Dies bezieht sich auf die durchschnittliche Temperatur im Kontaktbereich zwischen der Schleifscheibe und dem Werkstück, im Allgemeinen 500-800°C. Sie beeinflusst Eigenspannungen, Verbrennungen und Risse auf der geschliffenen Oberfläche.

(3) Durchschnittliche Temperatur des Werkstücks

Die in das Werkstück eingebrachte Schleifwärme erhöht dessen Gesamttemperatur, meist nur um einige Dutzend Grad. Sie wirkt sich direkt auf die Form und Maßhaltigkeit des Werkstücks aus.

Die Schleiftemperatur bezieht sich in der Regel auf die Temperatur in der Schleifzone. Um die Schleiftemperatur zu senken, sollte man die Schleifparameter rationell wählen, die Schleiftiefe verringern, die Schleifgeschwindigkeit angemessen senken und die Drehzahl des Werkstücks erhöhen, um Verbrennungen und Risse auf der Oberfläche des Werkstücks zu vermeiden.

Wählen Sie die richtige Schleifscheibe, wählen Sie gröbere Schleifkörner, reduzieren Sie die Scheibenhärte und richten Sie die Scheibe rechtzeitig ab. Falls erforderlich, verwenden Sie eine Scheibe mit großen Poren; wählen Sie die richtige Schleifflüssigkeit, erhöhen Sie den Druck und die Durchflussmenge und achten Sie auf geeignete Gießmethoden, um die Kühl- und Schmierwirkung zu verbessern.

IV. Schleifmittel und Schleifwerkzeuge

1. Konventionelle Schleifmittel und Schleifwerkzeuge

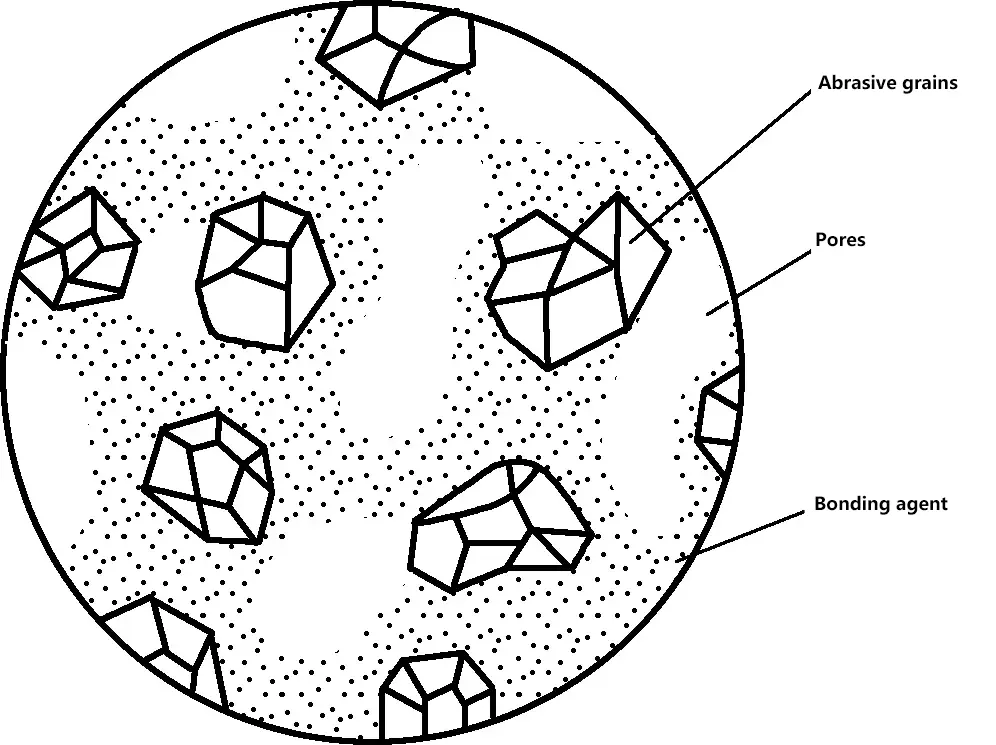

Zu den Schleifwerkzeugen gehören Schleifscheiben, Schleifsteine, Schleifstifte, Schleifsegmente, Schleifmittel auf Unterlage (Schleifpapier, Schleifbänder) und Schleifpasten. Eine Schleifscheibe ist ein spezielles Schneidwerkzeug, das auch als Abrasivwerkzeug bezeichnet wird. Die Struktur eines Schleifwerkzeugs besteht aus drei Elementen: Schleifkörner, Bindemittel und Poren, wie in Abbildung 7 dargestellt.

Im Allgemeinen werden gebundene Schleifwerkzeuge durch Bindung von Schleifkörnern mit einem Bindemittel in einem komplexen Herstellungsprozess hergestellt, der das Mischen, Formen, Trocknen, Sintern, Formen, statisches Auswuchten, Härtetests und Sicherheitsrotationstests umfasst. Das Bindemittel bindet die Schleifkörner in eine bestimmte Form; die freiliegenden Teile der Schleifkörner führen die Schneidwirkung aus; die Poren nehmen Späne und Schleifflüssigkeit auf und tragen zur Wärmeabfuhr bei.

Um die Leistung von Schleifwerkzeugen zu verbessern, können bestimmte Füllstoffe wie Schwefel, Molybdändisulfid, Wachs, Harz usw. in die Poren imprägniert werden. Manche betrachten diese imprägnierten Stoffe als das vierte Element von gebundenen Schleifwerkzeugen.

Die Arbeitseigenschaften von Schleifwerkzeugen werden durch Faktoren wie Schleifmaterial, Korngröße, Bindemittel, Härte, Struktur, Form und Abmessungen, Festigkeit und statisches Gleichgewicht bestimmt. Verschiedene Arbeitseigenschaften haben ihre eigenen Anwendungsbereiche, die im Folgenden kurz vorgestellt werden.

(1) Schleifmittel

Schleifmittel sind der Hauptrohstoff für die Herstellung von Schleifwerkzeugen und direkt für die Schneidarbeit verantwortlich. Um den Anforderungen der verschiedenen Verarbeitungsprozesse gerecht zu werden, sollten Schleifmittel eine hohe Härte, eine gewisse Zähigkeit und mechanische Festigkeit aufweisen. Außerdem sollten sie thermisch und chemisch stabil sein. Zu den derzeit gebräuchlichen Schleifmitteln gehören braunes Aluminiumoxid (A), weißes Aluminiumoxid (WA), schwarzes Siliziumkarbid (C) und grünes Siliziumkarbid (GC).

Schleifmittel werden in zwei Hauptkategorien unterteilt: natürliche Schleifmittel und künstliche Schleifmittel. Natürliche Schleifmittel haben im Allgemeinen Nachteile wie einen hohen Gehalt an Verunreinigungen und eine uneinheitliche Qualität, weshalb sie nur selten verwendet werden. Derzeit werden hauptsächlich künstliche Schleifmittel verwendet.

Künstliche Schleifmittel werden weiter unterteilt in konventionelle Schleifmittel (einschließlich Typen auf Aluminiumoxid- und Karbidbasis) und Superschleifmittel (einschließlich synthetischem Diamant und kubischem Bornitrid). Die Eigenschaften und Anwendungsbereiche herkömmlicher Schleifmittel sind in Tabelle 2 aufgeführt.

Tabelle 2 Eigenschaften und Anwendungsbereiche herkömmlicher Schleifmittel

| Kategorie | Name und Code des Schleifmittels | Merkmale | Anwendungsbereich |

| Auf Tonerde basierende | Braunes Aluminiumoxid A(GZ) | Braune Farbe, gute Zähigkeit, relativ hohe Härte, preiswert | Verwendet für das Schleifen von Materialien mit relativ geringer Härte und hoher Plastizität, geeignet für das Schleifen von Stahl mit mittlerem Kohlenstoffgehalt, Stahl mit niedrigem Kohlenstoffgehalt, niedrig legiertem Stahl, Temperguss, Hartbronze, etc. Weit verbreitet |

| Weißes Aluminiumoxid WA(GB) | Weiße Farbe, höhere Härte als braunes Aluminiumoxid, geringere Zähigkeit als braunes Aluminiumoxid. Scharfe Kanten, gute Selbstschärfung, geringere Wärmeentwicklung beim Schleifen im Vergleich zu braunem Aluminiumoxid | Zum Schleifen von Materialien mit relativ hoher Härte und Plastizität, geeignet zum Schleifen von gehärtetem Stahl, Stahl mit hohem Kohlenstoffgehalt, Hochgeschwindigkeitsstahl, Gewinden, Zahnrädern und dünnwandigen Werkstoffen Teile, usw. | |

| Einkristallines Aluminiumoxid SA(GD) | Hellgelbe oder weiße Farbe, höhere Härte und Zähigkeit als weißes Aluminiumoxid. Sphärische Partikel, gute Verschleißfestigkeit, starke Schneidfähigkeit | Geeignet zum Schleifen von rostfreiem Stahl und Hoch-Vanadium-Schnellstahl und anderen Materialien mit hoher Festigkeit und Zähigkeit. Es kann auch für Hochgeschwindigkeitsschleifen und Oberflächenschleifen verwendet werden, die eine geringe Oberflächenrauhigkeit erfordern | |

| Chromkorund PA(GG) | Rosa oder pinke Farbe, höhere Zähigkeit als weißes Aluminiumoxid, ähnliche Härte wie weißes Aluminiumoxid, geringere Oberflächenrauhigkeit bei geschliffenen Werkstücken | Geeignet zum Kantenschleifen von Werkzeugen aus gehärtetem und legiertem Stahl sowie zum Präzisionsschleifen von Gewindeteilen, Messwerkzeugen und Instrumententeilen | |

| Mikrokristallines Aluminiumoxid MA(GW) | Farbe ähnlich braunem Aluminiumoxid, Schleifkörner aus vielen kleinen Kristallen, gute Zähigkeit, hohe Festigkeit | Geeignet zum Schleifen von rostfreiem Stahl, Kohlenstoffstahl, Wälzlagerstahl und speziellen Sphärogusswerkstoffen. Kann auch für Schwerlast- und Hochgeschwindigkeitsschleifen verwendet werden | |

| Zirkoniumdioxid-Aluminiumoxid ZA(GA) | Grau-weiße Farbe, hohe Zähigkeit, gute Verschleißfestigkeit | Geeignet für schweres Schleifen, Schleifen von hitzebeständigen legierten Stählen, kobaltlegierten Stählen und austenitischen rostfreien Stählen | |

| Schwarzes Aluminiumoxid BA(GH) | Schwarze Farbe, geringere Härte als braunes Aluminiumoxid, hat eine gewisse Zähigkeit | Geeignet zum Polieren, Entrosten und Schwabbeln | |

| Praseodym-Neodym-Aluminiumoxid NA(GP) | Grau-weiße Farbe, höhere Härte als weißes Aluminiumoxid, geringere Zähigkeit als weißes Aluminiumoxid | Geeignet zum Schleifen von Gusseisen mit Kugelgraphit, Gusseisen mit hohem Phosphorgehalt, rostfreiem Stahl und superhartem Schnellarbeitsstahl | |

| Auf Hartmetallbasis | Schwarzes Siliziumkarbid C(TH) | Schwarz mit Glanz, höhere Härte als Aluminiumoxid-Typen, geringe Zähigkeit, gute Wärmeleitfähigkeit, gute Selbstschärfung, scharfe Kanten | Geeignet zum Schleifen von spröden Materialien mit geringer Härte und Festigkeit, wie Gusseisen, Bronze, Messing, sowie zum Schleifen, Polieren und Schneiden von Glas, Keramik, Leder, Gummi, Kunststoffen, Edelsteinen, Jade usw. |

| Grünes Siliziumkarbid GC(TL) | Grüne Farbe, zweithöchste Härte nach Borkarbid und Diamant, geringe Zähigkeit, scharfe Kanten, gute Selbstschärfung, relativ teuer | Wird für die Bearbeitung von spröden Materialien mit hoher Härte verwendet. Zusätzlich zu den gleichen Anwendungen wie schwarzes Siliziumkarbid, wird hauptsächlich zum Kantenschleifen von Hartmetallwerkzeugen, Gewinden Schleifen und ist auch zum Schneiden und Polieren von Edelsteinen, Jade, Edelmetallen und Halbleitern geeignet | |

| Borkarbid BC(TP) | Schwarze Farbe, zweithöchste Härte nach Diamant, gute Verschleißfestigkeit | Geeignet für Schleif- und Polierwerkzeuge, abrasive Werkzeuge und Präzisionsteile aus Hartmetall, Keramik und Edelsteinen | |

| Kubisches Siliziumkarbid SC | Hellgrüne Farbe; kubische Kristallstruktur, höhere Festigkeit als schwarzes Siliziumkarbid, starke Schleiffähigkeit | Schleifen von zähen und klebrigen Materialien wie rostfreiem Stahl; Schleifen von Lagernuten oder Superfinishing von Lagern, usw. |

Aus Tabelle 2 ist ersichtlich, dass für Schleifmaterialien mit höherer Zugfestigkeit Schleifmittel mit höherer Zähigkeit aus der Aluminiumoxid-Familie gewählt werden sollten. Für Schleifmaterialien mit geringerer Zugfestigkeit sollten Schleifmittel mit größerer Sprödigkeit und höherer Härte aus der Hartmetallfamilie gewählt werden. Die Sorten von Schleifmitteln aus braunem Aluminiumoxid, weißem Aluminiumoxid und Siliziumkarbid sind in Tabelle 3 aufgeführt.

Tabelle 3 Körnungen von braunem Aluminiumoxid, weißem Aluminiumoxid und Siliziumkarbid-Schleifmitteln

(Referenz GB/T2478-2008, GB/T2479-2008, GB/T2480-2008)

| Schleifmittel Typ | Anmeldung | Klasse |

| Braunes Aluminiumoxid | Keramisch gebundene Schleifwerkzeuge | A |

| Hochgeschwindigkeits-Schleifbänder (einschließlich maschinell bearbeiteter Schleifpapierblätter) | A-P1 | |

| Blatt Schleifpapier | A-P2 | |

| Kunstharz- und gummigebundene Schleifwerkzeuge | A-B | |

| Sandstrahlen, Polieren | A-S | |

| Weißes Aluminiumoxid | Keramisch gebundene Schleifwerkzeuge | WA |

| Organisch gebundene Schleifwerkzeuge | WA-B | |

| Beschichtete Schleifmittel | WA-P | |

| Schwarzes Siliziumkarbid | Keramisch gebundene Schleifwerkzeuge, Schleifbänder | C |

| Organisch gebundene Schleifwerkzeuge | C-B | |

| Manuelle blattförmige Schleifmittel auf Unterlage | C-P | |

| Grünes Siliziumkarbid | Keramisch gebundene Schleifwerkzeuge, Schleifbänder | GC |

| Organisch gebundene Schleifwerkzeuge | GC-B | |

| Manuelle blattförmige Schleifmittel auf Unterlage | GC-P |

(2) Korngröße

Die Korngröße gibt die Größe der Schleifmittelpartikel an. Es gibt zwei Methoden, um die Korngröße auszudrücken: die Siebmethode und die fotoelektrische Sedimentation oder die Sedimentationsrohr-Granulometer-Methode. Die Siebmethode wird durch die Größe der Maschenöffnungen ausgedrückt.

Die Mikrokörner werden anhand der Sedimentationszeit gemessen. Nach GB/T2481.1-1998 werden grobe Schleifkörner in 26 Klassen von F4 bis F220 eingeteilt, wobei kleinere Zahlen für gröbere Körner stehen. Nach GB/T 2481.2-2009 werden die Mikrokörner in 13 Klassen von F230 bis F2000 eingeteilt, wobei größere Zahlen feinere Körner anzeigen.

Überlegungen zur Auswahl der Korngröße:

1) Wenn eine hohe Bearbeitungsgenauigkeit erforderlich ist, wählen Sie feinere Körnungen. Feinere Körner bedeuten, dass mehr Schleifpartikel gleichzeitig am Schneiden beteiligt sind und kleinere Schnittmarken auf der Arbeitsfläche hinterlassen, was zu einer höheren Oberflächenqualität führt.

2) Wenn die Kontaktfläche zwischen dem Schleifwerkzeug und dem Werkstück groß ist oder die Schleiftiefe beträchtlich ist, sollten Schleifwerkzeuge mit gröberer Körnung gewählt werden. Dies liegt daran, dass Werkzeuge mit gröberer Körnung weniger Reibung mit dem Werkstück haben und weniger Wärme erzeugen. Beim Schleifen von flachen Oberflächen zum Beispiel erfordert die Verwendung der Stirnseite der Schleifscheibe gröbere Körner als die Verwendung des Umfangs.

3) Die Korngröße beim Grobschleifen sollte gröber sein als beim Feinschleifen, was die Produktionseffizienz verbessern kann.

4) Für Trenn- und Rillenschleifarbeiten sollten Schleifscheiben mit grober Körnung, loser Struktur und höherer Härte gewählt werden.

5) Beim Schleifen von weichen oder duktilen Metallen setzt sich die Oberfläche der Scheibe leicht mit Spänen zu, so dass eine grobkörnige Scheibe gewählt werden sollte. Zum Schleifen von Werkstoffen mit hoher Härte sollte eine relativ grobe Körnung gewählt werden.

6) Beim Formschleifen sollte eine feinere Körnung gewählt werden, um die Form der Scheibe besser zu erhalten.

7) Beim Hochgeschwindigkeitsschleifen sollte die Korngröße zur Verbesserung der Schleifleistung 1-2 Stufen feiner sein als beim normalen Schleifen. Dies liegt daran, dass bei feineren Körnern mehr Schleifpartikel pro Arbeitseinheit vorhanden sind und jedes Korn weniger Kraft aufnimmt, wodurch es weniger anfällig für Abstumpfung ist. Der Anwendungsbereich der verschiedenen Körnungen ist in Tabelle 4 dargestellt.

Tabelle 4 Anwendungsbereich von Schleifmitteln unterschiedlicher Korngröße

| Unterhalb von F14 | Zum groben Schleifen oder schweren Schleifen, Schleifen von Leder, Bodenschleifen, Sandstrahlen, Entrosten usw. |

| F14~F30 | Zum Schleifen von Stahlblöcken, Entgraten von Gusseisen, Schneiden von Stahlknüppeln und -rohren, Grobschleifen von Oberflächen, Schleifen von Marmor und feuerfesten Materialien |

| F30~F46 | Zum Grobschleifen von gehärteten Stahlteilen, Messing und Hartmetall auf allgemeinen Flachschleifmaschinen, Rundschleifmaschinen, spitzenlosen Schleifmaschinen, Werkzeugschleifmaschinen usw. |

| F60~F100 | Zum Feinschleifen, Schleifen verschiedener Schneidkanten, Gewindeschleifen, Grobläppen, Honen, etc. |

| F100~F220 | Zum Schleifen von Schneidkanten, Gewindeschleifen, Feinschleifen, Grobläppen, Honen usw. |

| F150~F1000 | Zum Feinschleifen, Gewindeschleifen, Feinschleifen von Zahnrädern, Feinschleifen von Präzisionsinstrumenten, Feinläppen und Honen, usw. |

| Über F1000 | Zum Feinstschleifen, Spiegelschleifen, Feinläppen und Polieren usw. |

(3) Bindemittel

Die Hauptfunktion des Bindemittels besteht darin, die Schleifkörner miteinander zu verbinden, um Schleifmittel mit bestimmten Formen und Stärken zu bilden. Die Codes, Eigenschaften und Anwendungsbereiche der üblicherweise verwendeten Bindemittel sind in Tabelle 5 aufgeführt.

Tabelle 5 Codes, Eigenschaften und Anwendungsbereiche gängiger abrasiver Bindemittel

| Name und Code | Eigenschaften | Anwendungsbereich |

| Verglaste Bindung V(A) | Chemisch stabil, hitzebeständig, säure- und laugenbeständig, hohe Porosität, geringer Verschleiß, hohe Festigkeit, gute Formbeständigkeit, weit verbreitet Borhaltige keramische Bindung, hohe Festigkeit, weniger Bindemittel erforderlich, kann die Porosität des Schleifmittels entsprechend erhöhen | Geeignet zum Innenschleifen, Außenschleifen, spitzenlosen Schleifen, Flachschleifen, Formschleifen und Gewindeschleifen, Werkzeugschärfen, Honen und Superfinishen. Geeignet für das Schleifen von verschiedenen Stählen, Gusseisen, Nichteisenmetallen, Glas, Keramik, etc. Geeignet für Schleifscheiben mit hoher Porosität |

| Kunstharzbindung B(S) | Hohe Haftfestigkeit, hat eine gewisse Elastizität, brennt leicht bei hohen Temperaturen, gute Selbstschärfe, gute Poliereigenschaften, nicht säure- und laugenbeständig Kann Graphit- oder Kupferpulver hinzufügen, um leitfähige Schleifscheiben herzustellen | Geeignet für Schrupp-, Trenn- und Freischleifen, z. B. dünne Scheiben, Hochgeschwindigkeits- und Hochleistungsschleifen mit geringer Oberflächenrauheit, Entgraten von Guss- und Schmiedeteilen und leitfähige Schleifscheiben |

| Verstärkte Harzbindung BF | Kunstharzbindung mit zusätzlichem Glasfasergewebe zur Erhöhung der Radfestigkeit | Geeignet für Hochgeschwindigkeitsscheiben (vs=60~80m/s), dünne Scheiben, Schleifen von Schweißnähten oder Schneiden |

| Gummibindung B(S) | Hohe Festigkeit, elastischer als Kunstharzbindung, geringere Porosität, Schleifkörner fallen nach dem Abstumpfen leicht ab. Nachteile: schlechte Hitzebeständigkeit (150°C), nicht beständig gegen Säuren und Laugen, Geruch beim Schleifen | Geeignet für Feinschleifen, Spiegelschleifscheiben, ultradünne Scheiben, Polierscheiben für Lager, Klingen, Bohrernuten usw. und Führungsscheiben für spitzenloses Schleifen |

| Magnesitbindung Mg(L) | Geringere Bindungsstärke als keramische Bindung, hat aber gute selbstschärfende Eigenschaften, erzeugt weniger Wärme während des Betriebs und bietet daher manchmal bessere Schleifeffekte bei bestimmten Verfahren als andere Bindemittel. Der Nachteil ist, dass es leicht hydrolysiert und nicht für das Nassschleifen geeignet ist. | Geeignet zum Schleifen von Materialien mit schlechter Wärmeleitfähigkeit und zum Schleifen mit großen Kontaktflächen zwischen Schleifmittel und Werkstück Geeignet für Sicherheitsrasierklingen, Papierschneidemesser, landwirtschaftliche Werkzeuge, Getreideverarbeitung, Boden- und Kolloidalmaterialverarbeitung usw. Die Radgeschwindigkeit beträgt in der Regel weniger als 20m/s |

(4) Härte

Die Härte eines Schleifmittels bezieht sich auf den Grad der Schwierigkeit, mit der sich die Schleifkörner auf der Oberfläche des Schleifmittels unter Einwirkung von Schneidkräften vom Bindemittel lösen. Lösen sich die Körner leicht ab, hat das Schleifmittel eine geringe Härte, und umgekehrt. Es ist wichtig, die Härte des Schleifmittels nicht mit der Härte der Schleifkörner selbst zu verwechseln.

Der Hauptfaktor, der die Schleifmittelhärte beeinflusst, ist die Menge des Bindemittels; mehr Bindemittel führt zu einer höheren Schleifmittelhärte. Darüber hinaus wirken sich bei der Herstellung des Schleifmittels die Formdichte, die Brenntemperatur und die Brenndauer auf die Härte des Schleifmittels aus.

Das Grundprinzip für die Auswahl der Schleifmittelhärte besteht darin, eine angemessene Selbstschärfung des Schleifmittels während des Schleifprozesses zu gewährleisten, übermäßigen Schleifmittelverschleiß zu vermeiden und sicherzustellen, dass beim Schleifen keine übermäßigen Schleiftemperaturen entstehen.

1) Wenn die Härte des Werkstücks höher ist, sollte die Härte des Schleifmittels niedriger sein und umgekehrt. Das liegt daran, dass bei harten Werkstücken die Schleifkörner beim Schleifen einem höheren Druck ausgesetzt sind und eher stumpf werden. Die Wahl einer weicheren Scheibe kann die rechtzeitige Selbstschärfung fördern und die Schleifleistung der Scheibe erhalten.

Bei einer geringeren Härte des Werkstücks werden die Schleifkörner langsamer stumpf. Um zu verhindern, dass sich die Körner ablösen, bevor sie stumpf werden, sollte eine härtere Scheibe gewählt werden. Wenn das Werkstück jedoch eine niedrige Härte, aber eine hohe Zähigkeit aufweist, können die Späne die Scheibe leicht verstopfen, so dass eine Scheibe mit gröberen Körnern und niedrigerer Härte gewählt werden sollte.

2) Im Allgemeinen werden für das Grobschleifen härtere Scheiben gewählt als für das Feinschleifen. Da beim Innenschleifen die Kontaktfläche zwischen Scheibe und Werkstück größer ist als beim Außenschleifen, was zu einer Erwärmung des Werkstücks führen kann, sollte eine weichere Scheibe gewählt werden. Wenn jedoch der Durchmesser der Innenbohrung klein ist, die Geschwindigkeit der Scheibe geringer ist und die Scheibe gute Selbstschärfeeigenschaften hat, kann eine etwas härtere Scheibe gewählt werden; beim Hochgeschwindigkeitsschleifen sollte die Scheibenhärte 1-2 Stufen niedriger sein, da die Scheibe schlechte Selbstschärfeeigenschaften hat.

3) Beim Formschleifen sollte eine härtere Scheibe gewählt werden, um die Form der Scheibe beizubehalten; beim Schleifen von diskontinuierlichen Oberflächen kann eine härtere Scheibe gewählt werden, da sich die Schleifkörner durch den Aufprall ablösen können.

4) Für Werkstoffe mit schlechter Wärmeleitfähigkeit, die zum Verbrennen neigen (z. B. Werkzeuge aus Hochgeschwindigkeitsstahl, Lager, dünnwandige Teile usw.), sollten weichere Räder gewählt werden.

5) Wenn die Kontaktfläche zwischen Scheibe und Werkstück groß ist, sollte eine weichere Scheibe gewählt werden. Wenn zum Beispiel die Stirnfläche einer Scheibe zum Flachschleifen verwendet wird, sollte sie weicher sein als bei Verwendung des Außendurchmessers der Scheibe.

6) Für das Feinschleifen, bei dem eine hohe Oberflächenqualität erforderlich ist, sollte eine weichere Scheibe gewählt werden; für das Schleifen mit geringer Oberflächenrauhigkeit werden häufig ultraweiche Scheiben gewählt. Die Auswahl des Härtebereichs für die verschiedenen Schleifverfahren kann Tabelle 6 entnommen werden.

Tabelle 6 Auswahl des Härtebereichs für verschiedene Schleifverfahren

| 1 | 1-Regelmäßiges Rundschleifen | |||||||||||||

| 2 | 2-Spitzenloses Rundschleifen | |||||||||||||

| 3 | 3-Walzen-Schleifen | |||||||||||||

| 4 | 4-Flachschleifen (horizontale Spindel) | |||||||||||||

| 5 | 5-Flachschleifen (vertikale Spindel) | |||||||||||||

| 6 | 6-Innenschleifen | |||||||||||||

| 7 | 7-Werkzeug-Schleifen | |||||||||||||

| 8 | 8-Gewinde-Schleifen | |||||||||||||

| 9 | 9-Schleifen mit geringer Oberflächenrauhigkeit | |||||||||||||

| 1 | 10-Schweres Schleifen | |||||||||||||

| 1 | 11-Honen | |||||||||||||

| 1 | 12-Schleichgangschleifen | |||||||||||||

| 1 | 13-Entgratschleifen | |||||||||||||

| FGHJKLMNPQRSTY | ||||||||||||||

| Weich ↔ Hart | ||||||||||||||

2. Superabrasive Werkzeuge

Superabrasives sind Schleifmittel aus Diamant und kubischem Bornitrid. Zu den Diamanten gehören natürliche Diamanten und synthetische Diamanten. Natürliche Diamanten sind die härteste Substanz in der Natur, ihre Produktion ist gering und ihr Preis hoch, weshalb synthetische Diamanten im Allgemeinen häufiger verwendet werden.

Kubisches Bornitrid ist Bornitrid mit einer kubischen Kristallstruktur und der Summenformel BN. Seine Kristallstruktur ähnelt der von Diamant, wobei seine Härte etwas geringer ist als die von Diamant und zwischen 72000 und 98000 HV liegt. Bis heute wurde kein natürliches kubisches Bornitrid entdeckt, sondern es wird derzeit künstlich hergestellt.

(1) Eigenschaften von synthetischen Diamantschleifmitteln

- Kann verschiedene Materialien mit hoher Härte und Sprödigkeit bearbeiten, z. B. Karbide, Keramik, optisches Glas, Halbleitermaterialien usw.

- Diamantschleifkörner haben scharfe Kanten, eine hohe Schleifleistung, eine lange Lebensdauer und eine geringe Schleifkraft, die nur 1/4 bis 1/5 des grünen Siliziumkarbids beträgt, was zur Verbesserung der Werkstückgenauigkeit und zur Verringerung der Oberflächenrauhigkeit beiträgt.

- Diamantschleifscheiben weisen niedrige Schleiftemperaturen auf, wodurch Oberflächenverbrennungen, Risse und strukturelle Veränderungen des Werkstücks verhindert werden können.

- Diamantschleifscheiben haben eine lange Lebensdauer, einen geringen Verschleiß, sparen Arbeitsstunden und sind wirtschaftlich in der Anwendung.

- Relativ geringe Hitzebeständigkeit (700~800°C), Verlust der Schneidfähigkeit bei hohen Schneidtemperaturen. Außerdem hat Diamant eine starke Affinität zu Eisenelementen, was zu chemischem Verschleiß führt, und ist im Allgemeinen nicht für das Schleifen von Eisenwerkstoffen geeignet.

(2) Merkmale von Schleifmitteln aus kubischem Bornitrid (CBN)

Neben der Herstellung von Schneidwerkzeugen liegt der größte Anwendungsbereich von CBN-Werkstoffen in der Herstellung von CBN-Schleifmitteln, die für Hochgeschwindigkeits- und Hochleistungsschleif- und -honprozesse verwendet werden. Dies kann die Effizienz des Schleifens erheblich verbessern und die Schleifpräzision und -qualität um eine Stufe erhöhen.

1) Gute thermische Stabilität.

Seine Hitzebeständigkeit liegt bei über 1200°C, es ist chemisch sehr inert und reagiert nicht leicht mit eisenhaltigen Elementen. Daher eignet es sich für die Bearbeitung von harten und zähen Stahlteilen (z. B. superharter Schnellarbeitsstahl) sowie von Materialien mit hoher Härte und geringer Wärmeleitfähigkeit bei hohen Temperaturen.

2) Gute Verschleißfestigkeit.

Beim Schleifen von legiertem Werkzeugstahl beispielsweise ist die Lebensdauer mehr als 100-mal höher als bei gewöhnlichen Korundscheiben, was für eine automatisierte Bearbeitung förderlich ist.

3) Hohe Produktionseffizienz.

Bei der Bearbeitung von Materialien wie Hartlegierungen sind Diamantscheiben den Scheiben aus kubischem Bornitrid überlegen. Bei der Bearbeitung von legierten Stählen wie Schnellarbeitsstahl, hitzebeständigem Stahl und abrasivem Stahl ist das Zerspanungsvolumen jedoch 10-mal höher als bei Diamantscheiben und 60-100-mal höher als bei weißen Korundscheiben.

4) Gute Schleifqualität.

Die Maßgenauigkeit des geschliffenen Werkstücks ist hoch, der Oberflächenrauhigkeitswert ist niedrig, und es ist nicht anfällig für Verbrennungen und Risse. Die Oberflächeneigenspannung ist geringer als bei Korundscheiben.

5) Niedrige Verarbeitungskosten.

Obwohl Räder aus kubischem Bornitrid teuer sind, haben sie Vorteile wie hohe Bearbeitungseffizienz, gute Oberflächenqualität, lange Lebensdauer, einfache Kontrolle der Maßgenauigkeit und geringe Ausschussrate, was zu niedrigeren Gesamtkosten führt.

Die gemeinsamen Merkmale der beiden superharten Schleifmittel sind hohe Härte, gute Wärmeleitfähigkeit und scharfe Kanten, aber jedes hat seine eigenen Eigenschaften. Diamant hat eine schlechte thermische Stabilität und bildet bei hohen Temperaturen Karbide mit Metallen wie Eisen, Chrom, Vanadium, Wolfram, Molybdän und Titan, was die Abnutzung des Schleifmittels beschleunigt. Daher eignet er sich nicht zum Schleifen von Eisenmetallen, kann aber verschiedene Gusseisenlegierungen schleifen, da der Kohlenstoff im Gusseisen gesättigt ist und keine weitere Diffusion stattfindet.

Beim Schleifen von Druckgussteilen aus einer Aluminium-Silizium-Legierung lassen sich beispielsweise eine höhere Qualität der Bearbeitungsoberfläche und wirtschaftliche Vorteile erzielen. Die Lebensdauer von Diamantschleifmitteln kann beim Nassschleifen im Vergleich zum Trockenschleifen um etwa 40% erhöht werden, daher sollte das Nassschleifen so oft wie möglich eingesetzt werden.

Kubisches Bornitrid eignet sich zum Schleifen von Eisenwerkstoffen und wird häufig zum Schleifen von Kurbelwellen, Nockenwellen, Innenbohrungen, Zahnrädern, schwer zu bearbeitenden Werkstoffen und Oberflächen verwendet. Es ermöglicht Hochgeschwindigkeitsschleifen und Schleifen mit hohem Vorschub, was zu niedrigen Oberflächenrauhigkeitswerten ohne Verbrennung führt, und kann eine höhere Präzision bei gleichzeitiger Verbesserung der Schleifleistung erzielen.

CBN-Schleifscheiben haben eine lange Lebensdauer und eine gute Schleifleistung und sparen Zeit für den Austausch der Scheibe, das Abrichten, die Maschineneinstellung und die Werkstückkontrolle. Beim Schleifen werden in der Regel Hochdruckemulsionen oder Hochgeschwindigkeitsschleifflüssigkeiten zur Kühlung verwendet. Der Vergleich der Anwendungsbereiche der beiden superharten Schleifmittel ist in Tabelle 7 dargestellt.

Tabelle 7 Anwendungsbereiche von zwei superharten Schleifmitteln

| Werkstoff des Werkstücks | Kubisches Bornitrid | Diamant | ||

| Nasses Schleifen | Trockenes Schleifen | Nasses Schleifen | Trockenes Schleifen | |

| Verschiedene Schnellarbeitsstähle | √ | √ | × | × |

| Legierter Werkzeugstahl | √ | √ | × | × |

| Rostfreier Stahl, hitzebeständiger Stahl | √ | √ | √ | × |

| Chromstahl | √ | √ | × | × |

| Abrasiver Stahl | × | √ | √ | × |

| Gusseisen | × | √ | √ | × |

| Hartmetall | × | × | √ | √ |

| Glas, Keramiken, Halbleiter | × | × | √ | √ |

| Nichteisenmetalle | × | × | √ | √ |

Anmerkung: √-Anwendbar, ×-Nicht anwendbar.

3. Beschichtete Schleifmittel

Bei beschichteten Schleifmitteln handelt es sich um Schleifmittel, die durch Aufkleben von Schleifkörnern auf ein flexibles Trägermaterial hergestellt werden und allgemein als "Schleifpapier und Schleifleinen" bekannt sind. Derzeit werden in China hauptsächlich folgende Produkte angeboten: Schleifleinen, Schleifpapier, Schleifbänder, Schleifscheiben, Lamellenräder und Schleifhülsen.

Die Merkmale von Schleifmitteln auf Unterlage sind einfache Handhabung, einfache Ausrüstung, sicherer Betrieb, kurzer Produktionszyklus der Schleifmittel und niedriger Preis. Mit der Einführung von Papier-Schleifbändern und Stahlpapier-Schleifscheiben ist der Anwendungsbereich von Schleifmitteln auf Unterlage noch breiter geworden.

(1) Klassifizierung und Merkmale von Schleifmitteln auf Unterlage

1) Klassifizierung der flexiblen Schleifmittel

Die Klassifizierung der flexiblen Schleifmittel ist in Tabelle 8 dargestellt.

Tabelle 8 Klassifizierung der flexiblen Schleifmittel

| Name | Typ |

| Sandtuch | Wasserdichtes Sandtuch |

| Klappenrad | |

| Rolle Sandtuch | |

| Schleifpapier | Wasserfestes Schleifpapier |

| Blatt Schleifpapier | |

| Rollenschleifpapier | |

| Metallographisches Schleifpapier | |

| Schleifband | Wasserdichtes Schleifband |

| Schleifband aus Stoff | |

| Wasserfestes Papier-Schleifband | |

| Papier-Schleifband | |

| Schleifband mit Kompositunterlage | |

| Nahtloses Schleifband | |

| Fugenschleifband | |

| Überlappendes Schleifband | |

| Symmetrisches Schleifband | |

| Schleifteller | Gebundener Schleifteller |

| Schleifhülse | Zylindrische Schleifhülse |

| Konische Schleifhülse | |

| Klappenrad | Klappenrad mit Welle |

| Futterklappenrad |

2) Korngröße der beschichteten Schleifmittel

GB/9258.2-2008 spezifiziert die Korngröße von groben Schleifkörnern für Schleifmittel auf Unterlage, und GB/T9258.3-2000 spezifiziert die Korngröße von Mikrokörnern für Schleifmittel auf Unterlage.

Die Körnung der groben Schleifkörner ist in 20 Körnungsnummern unterteilt: P12, P14, P16, P20, P24, P30, P36, P40, P50, P60, P70, P80, P100, P120, P150, P180, P220.

Die Korngröße von feinen Schleifpulvern ist in 13 Kornnummern unterteilt: P240, P280, P320, P360, P400, P500, P600, P800, P1000, P1200, P1500, P2000, P2500.

3) Klebstoffe für Schleifmittel auf Unterlage

Bei den Klebstoffen für Schleifmittel auf Unterlage handelt es sich hauptsächlich um flüssige Materialien, die zum Verbinden von Schleifkörnern und Trägermaterialien verwendet werden. Die Typen und Codes der Klebstoffe für Schleifmittel auf Unterlage sind in Tabelle 9 aufgeführt; die Leistung und der Anwendungsbereich der verschiedenen Klebstoffe für Schleifmittel auf Unterlage sind in Tabelle 10 aufgeführt.

Tabelle 9 Arten von Klebstoffen und ihre Codes

| Name | Tierischer Klebstoff | Halbharze Klebstoff | Vollharzkleber | Wasserfester Klebstoff |

| Code (Grundierung/Schichtgröße) | G/G | R/G | R/R | WP |

Tabelle 10 Leistung und Anwendungsbereich verschiedener Klebstoffe für Schleifmittel auf Unterlage

| Kategorie | Binder Name | Leistung | Anwendbarer Bereich |

| Tierischer Leim G/G | Leim ausblenden | Gute Haftungseigenschaften, geringe Festigkeit, wasserlöslich, leicht feuchtigkeitsbeeinflusst, umweltbedingte Stabilität, schlechte Hitzebeständigkeit, spröde, aber preiswert | Kann zum Trocken- und Ölschleifen mit geringer Schnittkraft verwendet werden, geeignet zum Schleifen von Holzprodukten, zur Bearbeitung nichtmetallischer Produkte, zum Schleifen und Polieren von Kupfer, Blei und anderen Metallen |

| Gelatine | |||

| Knochenkleber | |||

| Vollkunstharz R/R | Alkydharz | Höhere Haftfestigkeit, wasser- und hitzebeständig, länger lagerfähig, geeignet für Trocken- und Nassmahlung, aber löslich in organischen Lösungen, höhere Kosten | Geeignet für schweres Schleifen, schwer zu schleifende Materialien und komplexes Schleifen und Polieren von Metalloberflächen |

| Aminoharz | |||

| Wasserfester Schleifpapier-Lack | |||

| Halbharze R/C | Harnstoff-Formaldehyd-Harz Hautleim Gelatine | Basisleim ist tierischer Leim, mit guter Elastizität, Verschleißfestigkeit und Hitzebeständigkeit, nicht wasserfest, aber feuchtigkeitsbeständig, bessere Klebeleistung als tierischer Leim, einfach herzustellen, geringere Kosten, im Allgemeinen für Trockenschleifen verwendet | Geeignet für Trocken- oder Ölschleifen, Schleifen mit mittlerer Belastung und Bearbeitung von Formflächen. Diese Art von Bindemittel ist weit verbreitet in Schleifband Schleifen verwendet worden |

4) Trägermaterial

Trägermaterial bezieht sich auf den Träger von Schleifmitteln und Bindemitteln in Schleifmitteln auf Unterlage, wobei im Allgemeinen weiche Fasermaterialien verwendet werden, die eine hohe Zugfestigkeit, geringe Dehnung und gute Wasserbeständigkeit erfordern. Die Trägermaterialien und Verwendungszwecke von Schleifmitteln auf Unterlage sind in Tabelle 11 aufgeführt; die Klassifizierungen und Codes der Trägermaterialien sind in Tabelle 12 aufgeführt.

Tabelle 11: Trägermaterialien und Verwendungszwecke von beschichteten Schleifmitteln

| Kategorie Trägermaterial | Material | Verwendet |

| Rückenlehne aus Stoff | Grob- und Feinköper, Leinwandbindung, Leinen usw. | Trockenschleifen, wasserfestes Schleifpapier, Schleifbänder usw. |

| Papierunterlage | Kraftpapier, wasserfestes Kraftpapier, vulkanisiertes Faserpapier usw. | Trockenes Schleifen, wasserfestes Schleifpapier, vulkanisierte Faserscheiben usw. |

| Vulkanisierte Faserunterlage | Unterlage aus vulkanisiertem Faserpapier. Hinweis: Vulkanfiberpapier ist ein homogenes Material, das durch Behandlung von Zellulose mit konzentriertem Sulfat oder Zinkoxid hergestellt wird, um die physikalischen Eigenschaften der Fasern zu verändern. | Schleifbänder, vulkanisiertes Hochgeschwindigkeits-Faserpapier, Schleifscheiben, etc. |

| Komposit-Unterlage | Unterlage aus Gewebe- und Papierverbundstoffen, mit Gittergewebe oder vulkanisiertem Faserpapier zwischen zwei Papierschichten | Schleifbänder |

Tabelle 12 Klassifizierungen und Codes von Trägermaterialien

| Typ | Schleifmittel mit Gewebeunterlage | Schleifpapier | Wasserfestes Schleifpapier | ||||||||||

| Leichtes Tuch | Medium Stoff | Schweres Tuch | Blatt S | Rolle R | Blatt S | Rolle R | |||||||

| Oberfläche Dichte/g-m-2 | ≥110 | ≥170 | ≥250 | 80 | 100 | 120 | 160 | 220 | 80 | 100 | 125 | 160 | |

| Code | L | M | H | A | B | C | D | E | A | B | C | D | |

(2) Schleifmittel auf Stoffunterlage, Schleifpapierscheiben, Lamellenräder und Schleifhülsen

1) Trockenes Schleifleinen

Trockenes Schleifgewebe wird im Allgemeinen für das manuelle oder langsame Trockenschleifen mit niedrigem Druck verwendet. Bei Verwendung von Schneidflüssigkeiten auf Ölbasis können Effizienz und Verarbeitungsqualität verbessert werden. Nach der Einwirkung von Feuchtigkeit kann das trockene Schleifgewebe bei einer Temperatur von 60-80 °C leicht getrocknet werden; übermäßiges Trocknen kann zum Bruch führen.

Trockenes Schleifgewebe wird in der Regel in Form von Blättern (Code S) und Rollen (Code R) hergestellt; je nach Oberflächendichte wird es in leichte (L), mittlere (M) und schwere (H) Typen unterteilt. Leichtes Gewebe eignet sich für die Bearbeitung von Holz, Leder, Gummi und anderen Materialien, während schweres Gewebe für die Metallbearbeitung geeignet ist.

2) Wasserfestes Schleifpapier

Es sollte vor dem Gebrauch ca. 10 Minuten in 40°C warmem Wasser eingeweicht werden und nach dem Aufweichen verwendet werden. Auswahl der Körnung: P80-P150 für grobes Schleifen, P180-P280 für feines Schleifen und P320 und höher für Präzisionsschleifen. Die beiden am häufigsten verwendeten Schleifmittel für wasserfestes Schleifpapier sind Glassand (Code GL) und Granat (Code G).

Kennzeichnung: Schleifpapier S G/G C230×280 A P80

3) Scheiben aus vulkanisierten Fasern

Vulkanfiberscheiben werden hergestellt, indem Schleifmittel mit hochfestem, hitzebeständigem Kunstharz als Bindemittel auf die Oberfläche von hochwertigem Vulkanfiberpapier aufgebracht werden, wodurch runde, dünne Scheiben entstehen. Vulkanfiberscheiben können auf handgeführte Schleif- und Poliermaschinen montiert werden, die zum Entrosten, Polieren und für andere Trockenschleifarbeiten an metallischen oder nichtmetallischen Werkstoffen eingesetzt werden. Sie sind einfach zu bedienen, hocheffizient, vielseitig, sicher und zuverlässig. Die maximale Arbeitsgeschwindigkeit von Vulkanfiberscheiben beträgt 80m/s.

4) Abrasive Fächerräder

Lamellenschleifscheiben sind rad- oder scheibenförmige Schleifwerkzeuge, die durch die gleichmäßige Verteilung von blattförmigen Schleifmitteln mit Gewebeunterlage in radialer Richtung zur Achse gebildet werden.

Fächerschleifscheiben haben eine relativ hohe Bearbeitungseffizienz und werden häufig zum Schleifen und Polieren eingesetzt. Sie eignen sich für das Polieren von Nichteisenmetallen und Edelstahlprodukten sowie für die Endbearbeitung geformter Oberflächen von Schleifwerkzeugen. Stirnseitige Fächerschleifscheiben eignen sich für großflächiges Polieren und Finishing. Lamellenschleifscheiben sind einfach zu handhaben und können mit Elektro- und Druckluftwerkzeugen sowie mit Drehbänken, Bohrmaschinen und anderen Werkzeugmaschinen verwendet werden.

Maximale Arbeitsgeschwindigkeit für Lamellenräder: 35m/s oder 50m/s für wellen- und futtermontierte Lamellenräder, 80m/s für tellerförmige Lamellenräder.

5) Zylindrische Schleifhülsen

Zylindrische Schleifhülsen, auch bekannt als Schleifhülsen mit Gewebeunterlage (Code S), sind zylindrische Schleifwerkzeuge, die durch Aufkleben von Schleifmitteln auf ein Gewebe oder Papierunterlage hergestellt werden. Sie werden ähnlich wie Lamellenschleifscheiben verwendet und eignen sich besser zum Polieren großer Lager mit höherer Effizienz. Schleifhülsen werden unterteilt in zylindrische Schleifhülsen mit Stoffunterlage (Code SC) und zylindrische Schleifhülsen mit Papierunterlage (Code SP).

(3) Schleifbänder

Schleifbänder sind schleifenförmige Schleifmittel auf Unterlage, die in Endlosbänder und Gliederbänder unterteilt werden. Endlose Bänder wurden aufgrund von Beschränkungen bei der Herstellung von Trägermaterial und niedrigen Produktionsraten nach und nach durch Gelenkbänder ersetzt. Gegenwärtig beziehen sich die nationalen und internationalen Normen für Schleifbänder auf Schleifbänder mit Gelenken.

Das Schleifbandschleifen ist ein neuartiges Schleifverfahren, das sich im Laufe von 30 Jahren zu einer relativ vollständigen und in sich geschlossenen Bearbeitungstechnologie entwickelt hat. Schleifbänder sind die zweite Generation von Schleifmitteln auf Unterlage. Das Schleifbandschleifen ist ein hocheffizientes, kontinuierliches Bearbeitungsverfahren, das auf speziellen Anlagen durchgeführt wird und ein breites Anwendungsspektrum aufweist, weshalb es auch als "Universalschleiftechnologie" bezeichnet wird.

1) Klassifizierung von Schleifbändern

Es gibt viele Arten von Schleifbändern. Nach der Form gibt es Rollenbänder und Schlingenbänder; nach dem Trägermaterial gibt es Stoffbänder, Papierbänder und Verbundträgerbänder; nach dem Bindemittel gibt es Tierleimbänder, Halbharzbänder und Vollharzbänder; nach der Arbeitsfläche gibt es dichtkörnige Bänder, spärlichkörnige Bänder und superbeschichtete Bänder. Die Typen und Eigenschaften von Schleifbändern sind in Tabelle 13 aufgeführt.

Tabelle 13 Arten und Eigenschaften von Schleifbändern

| Gürtel Typ | Trägermaterial | Zugfestigkeit/kPa | Dehnung bei 600N Last (%) |

| Stoffgürtel | H-Stoff | ≥32 | ≤3.0 |

| M-Stoff | ≥20 | ≤4.5 | |

| L-Stoff | ≥15 | ≤5.0 | |

| Papiergürtel | C Typ Papier | ≥8.4 | - |

| E Typ Papier | ≥24 | ≤1.5 | |

| Multigelenkgürtel | E Typ Papier | ≥8 | - |

| Komposit-Trägerband | Komposit-Unterlage | ≥32 | ≤1.0 |

| Mehrgelenkiger Verbundwerkstoff-Trägerriemen | Komposit-Unterlage | ≥13 | ≤3.0 |

2) Auswahl der Schleifbandkörnung

Die Auswahl des Schleifbandkorns richtet sich hauptsächlich nach den Bearbeitungsbedingungen und den Anforderungen an die Oberflächenrauhigkeit des Werkstücks. Der Einsatzbereich und die erreichbare Oberflächenrauheit sind in Tabelle 14 dargestellt.

Tabelle 14 Verwendbarer Bereich und erreichbare Oberflächenrauheit des Schleifbandkorns

| Korngröße | Anwendbarer Verarbeitungsbereich | Erreichbare Oberflächenrauhigkeit Ra/μm |

| P16~P24 | Grobschleifen von Gusseisen, geschweißten Teilen und Entgraten, usw. | - |

| P30~P40 | Grobschleifen von Innenkreisen, Außenkreisen, Ebenen und gekrümmten Flächen | >32 |

| P50~P120 | Halbfertig- und Fertigschleifen von Innenkreisen, Außenkreisen, Ebenen und gekrümmten Flächen | 1.6~0.8 |

| P150~P240 | Feinschleifen, Profilschleifen | 0.8~0.2 |

| P280~P1200 | Feinschleifen, Feinstschleifen, Hochglanzpolieren usw. | Weniger als 0,2 |

3) Auswahl des Schleifbandklebers

Die Arten, Eigenschaften und Anwendungsbereiche von Schleifbandklebstoffen sind in den Tabellen 9 und 10 aufgeführt.

Darüber hinaus gibt es Schleifbänder mit besonderen Anforderungen, bei denen eine zusätzliche Schicht Super-Coating-Kleber auf die Harzschicht aufgetragen wird.

① Antistatische Beschichtung Klebstoff.

Es wird hauptsächlich für die Bearbeitung von Holz- und Kunststoffprodukten verwendet und kann das Anhaften von Schneidstaub verhindern, der durch statische Elektrizität entsteht, die durch die Reibung zwischen der Rückseite des Schleifbandes und der Unterlage erzeugt wird, was für die Produktionssicherheit von Vorteil ist.

② Superbeschichteter Klebstoff gegen Verstopfung.

Es handelt sich um eine Harzbeschichtung, die hauptsächlich aus Metallseife besteht und das Verstopfen der Schleifbandoberfläche wirksam verhindern kann, wodurch die Schleifleistung und die Bandlebensdauer verbessert werden.

③ Anti-Oxidations-Zersetzungs-Superbeschichtungsklebstoff.

Es besteht aus elastischen Polymeren und aktiven Materialien, die gegen Oxidation und Zersetzung beständig sind. Es hat eine kühlende Wirkung während der Bearbeitung, die die Lebensdauer des Schleifbandes und die Qualität der bearbeiteten Oberfläche effektiv verbessern kann.

4) Auswahl des Schleifbandträgermaterials

Die Auswahl des Schleifbandträgermaterials richtet sich hauptsächlich nach den Einsatzanforderungen. Für hohe Bearbeitungslasten und hohe Geschwindigkeiten muss das Trägermaterial eine höhere Festigkeit und eine geringere Dehnung aufweisen. Im Allgemeinen werden Baumwoll- und Leinengewebe oder Nylon- und Polyesterfasergewebe als Trägermaterialien gewählt. Bei herkömmlichen Schleifbändern werden häufig Textilien und Papiere in verschiedenen Gewichtsklassen verwendet, die sich nach der Flächendichte des Gewebes und den verschiedenen Körnungen richten.

Schleifbänder mit Papierträger sind glatter und gleichmäßiger als solche mit Gewebeträger, haben aber eine geringere Tragfähigkeit. Verbundwerkstoff-Trägermaterialien vereinen die Vorteile beider Materialien und sind für schwere Schleifarbeiten geeignet. Es gibt zwei Arten von Komposit-Trägermaterialien: Bei der einen wird zwischen zwei Papierschichten eine Lage Maschengewebe eingefügt, bei der anderen kommt eine Gewebeschicht auf die Papierunterlage.