Unter Zerspanung versteht man das Entfernen von überschüssigem Metall von Teilen mit Hilfe eines Zerspanungswerkzeugs, das sich relativ zum Werkstück bewegt, wodurch sich Späne bilden und eine bearbeitete Oberfläche entsteht.

Bei der Metallzerspanung wird die zu zerspanende Metallschicht unter der Einwirkung des Schneidwerkzeugs durch Scherung verformt. Dieser Prozess wird von physikalischen Phänomenen wie Metallverformung, Schnittkräften, Schnittwärme und Werkzeugverschleiß begleitet. Probleme, die im Produktionsprozess auftreten, wie Grate, Aufbauschneiden, Vibrationen, Spankräuselung und -bruch, hängen alle mit dem Zerspanungsprozess zusammen.

I. Schneidprozess

1. Prozess der Chip-Herstellung

Während des Schneidens erfährt die zu schneidende Metallschicht unter der Schneidwirkung der Schneide und der Druckwirkung der Spanfläche ScherenDie Späne gleiten und verformen sich und lösen sich schließlich vom Werkstück und werden zu Spänen. Dieser Vorgang wird als Zerspanungsprozess bezeichnet.

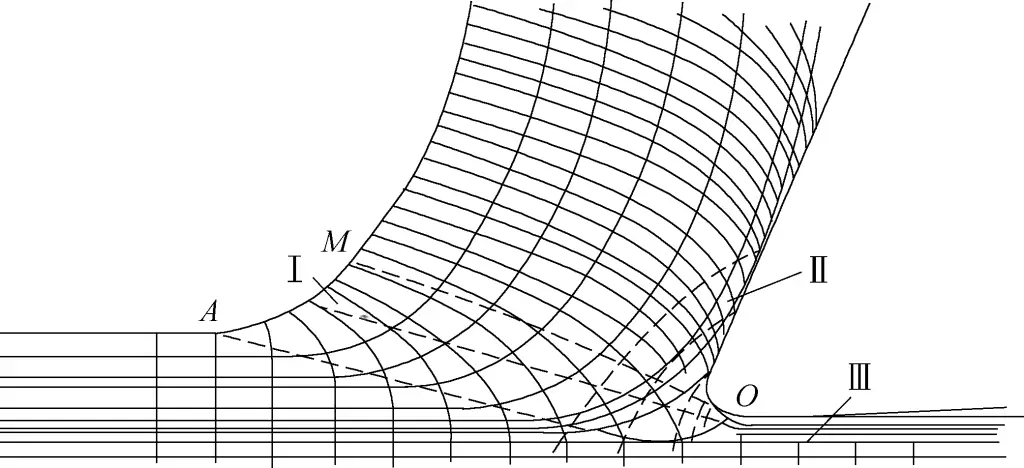

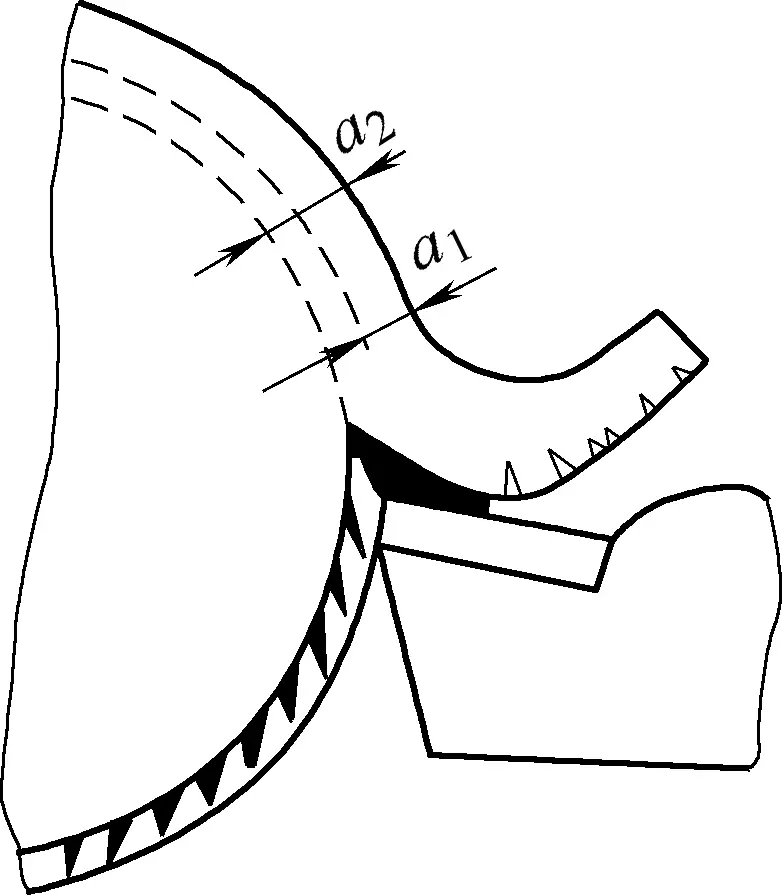

Der Prozess der Spanbildung ist in Abbildung 1 dargestellt.

Zone I Verformung: Die Scherverformungszone in der Schneidschicht in der Nähe der Schneidkante.

Die zu schneidende Metallschicht wird zunächst unter der Druckkraft vor dem Schneidwerkzeug elastisch verformt. Wenn die maximale Scherspannung die Streckgrenze des Werkstoffs erreicht, kommt es zum Schergleiten. Bei der allmählichen Annäherung an die Spanfläche nimmt die plastische Verformung zu, begleitet von einer Kaltverfestigung, bis das Gleiten aufhört und sich die geschnittene Metallschicht vom Werkstückkörper trennt und zu Spänen wird, die entlang der Spanfläche fließen.

Zone II Verformung: Die Verformungszone in der Spanschicht in Kontakt mit der Spanfläche.

Die durch Schergleiten in der ersten Verformungszone gebildeten Späne unterliegen beim Ausfließen einer intensiven Reibung mit der Spanfläche, was eine zweite Scherverformung verursacht, die das Fließen einer dünnen Metallschicht am Boden des Spans verlangsamt. Diese Schicht aus langsam fließendem Metall wird als stagnierende Schicht bezeichnet. Das Ausmaß der Verformung in der stagnierenden Schicht ist um ein Vielfaches oder sogar um ein Zehnfaches größer als in der oberen Schicht des Spans.

Zone III Verformung: Die Verformungszone in der bearbeiteten Oberflächenschicht in der Nähe der Schneidkante.

Die Verformung in der dritten Verformungszone bezieht sich auf den Bereich, in dem die Werkstückoberfläche und die bearbeitete Oberflächenmetallschicht aufgrund von Druck und Reibung durch den stumpfen Teil der Schneidkante und die Freifläche plastisch verformt werden. Dies führt zur Fibrosierung und Kaltverfestigung der Oberflächenmetallschicht und erzeugt bestimmte Eigenspannungen. Die Metallverformung in diesem Bereich beeinträchtigt die Oberflächenqualität und die Leistung des Werkstücks.

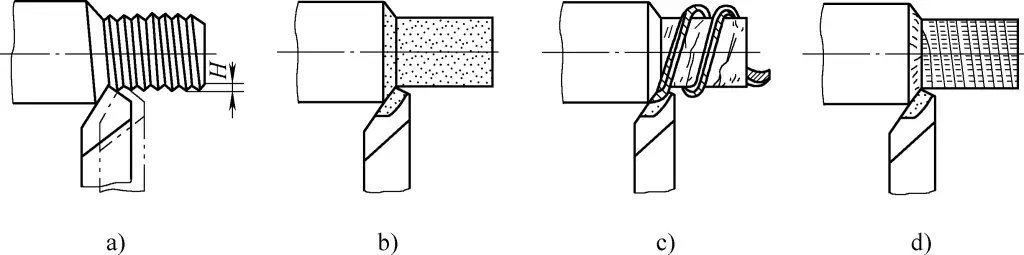

2. Arten von Chips

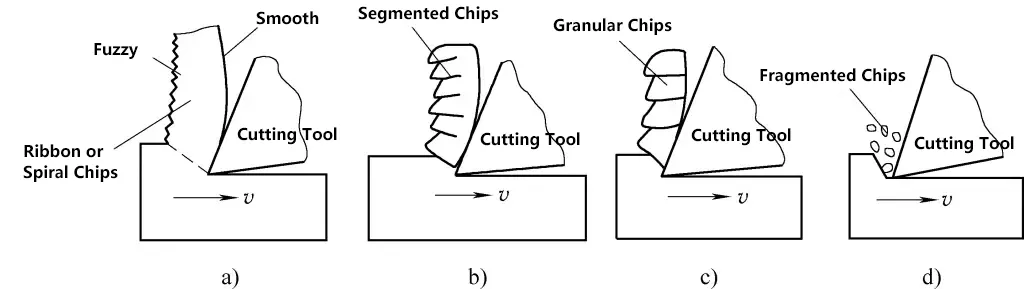

Bei der Zerspanung von Metallen entstehen aufgrund von Unterschieden in den Werkstoffen, der Werkzeuggeometrie und den Schnittparametern unterschiedlich geformte Späne. Im Allgemeinen gibt es vier Grundtypen (siehe Abbildung 2).

a) Kontinuierliche Späne

b) Segmentierte Chips

c) Elementare Chips

d) Diskontinuierliche Chips

(1) Kontinuierliche Späne

(Siehe Abbildung 2a) Die Späne bilden sich in einem kontinuierlichen Band. Die innere Oberfläche der kontinuierlichen Späne ist glatt, während die äußere Oberfläche unscharf ist. Unter dem Mikroskop sind an der Seite viele Scherflächenstreifen zu erkennen. Diese Späne bilden sich leicht beim Schneiden von duktilem Material. Metalle mit geringer Schnittdicke, hoher Schnittgeschwindigkeit und großem Spanwinkel des Werkzeugs.

Die Vorteile dieser Spanform sind ein stabiler Zerspanungsprozess, geringe Schwankungen der Schnittkraft und eine hohe Oberflächenqualität des Werkstücks. Der Nachteil ist, dass sich zu lange, kontinuierliche Späne um das Werkstück und das Werkzeug wickeln können, was den Betrieb und die Sicherheit beeinträchtigt. Daher müssen Maßnahmen zur Spanbrechung getroffen werden.

(2) Segmentierte Chips

(Siehe Abbildung 2b) Die Außenfläche dieser Späne ist gezackt, und die Innenfläche weist Risse auf. Der Grund dafür ist, dass die lokale Scherspannung im Inneren während des Schneidens die Festigkeitsgrenze des Materials erreicht.

Beim Schneiden von duktilen Metallen entstehen diese Späne leicht bei größerer Schnittdicke, geringerer Schnittgeschwindigkeit und kleinerem Spanwinkel. Während der Bildung dieser Späne schwankt die Schnittkraft stark, der Schneidprozess ist weniger stabil und neigt dazu, eine rauere bearbeitete Oberfläche auf dem Werkstück zu verursachen.

(3) Elementare Chips

(Siehe Abbildung 2c) Wenn die Späne beim Schneiden in größere unregelmäßige Blockstrukturen zerfallen, werden diese Späne als Elementarsplitter bezeichnet. Der Grund für die Bildung dieser Späne ist, dass die Scherspannung im Inneren des Spans die Festigkeitsgrenze des Werkstoffs übersteigt, wodurch der Span entlang eines bestimmten Querschnitts bricht und die Bildung durchgehender Späne verhindert wird. Im Allgemeinen,

Beim Schneiden von duktilen Metallen entstehen diese Späne leicht bei großer Schnittdicke, niedriger Schnittgeschwindigkeit und kleinem Spanwinkel des Werkzeugs. Bei der Bildung dieser Späne schwankt die Schnittkraft stark, der Schnittprozess ist sehr instabil und die bearbeiteten Oberflächenrauhigkeit des Werkstücks ist hoch. Daher sollte die Bildung dieser Späne bei der Bearbeitung, insbesondere bei Schlichtbearbeitungen, vermieden werden.

(4) Diskontinuierliche Späne

(Siehe Abbildung 2d) Beim Schneiden von spröden Metallen (z. B. Gusseisen, Messing) wird die zu schneidende Metallschicht unter der Druckeinwirkung des Werkzeugs mit sehr geringer plastischer Verformung zusammengedrückt und spröde gebrochen. Dadurch entstehen unregelmäßige, fragmentierte Späne unterschiedlicher Größe, die so genannten diskontinuierlichen Späne.

Bei der Bildung dieser Späne variiert die Schnittkraft stark, und die bearbeitete Oberflächenrauheit des Werkstücks ist sehr hoch. Je kleiner der Spanwinkel des Werkzeugs und je größer die Schnittdicke, desto eher entstehen diese Späne.

3. Aufgebaute Kante

(1) Bildung einer Aufbauschneide

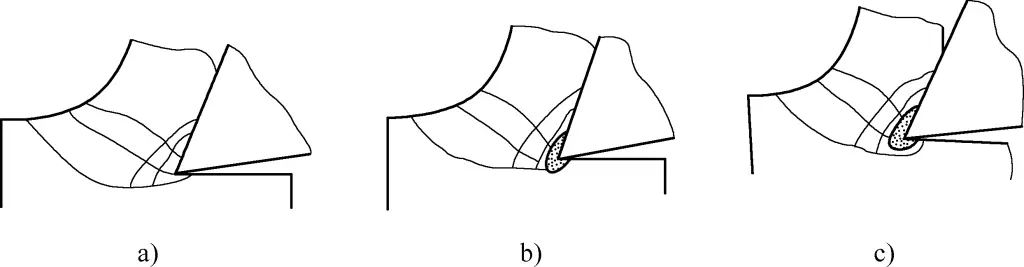

Unter bestimmten Bedingungen bleibt beim Schneiden von duktilen Metallen ein kleines Stück Metall mit höherer Härte in der Nähe der Werkzeugspitze haften, wie in Abbildung 3 dargestellt. Dieses Metallstück wird als Aufbauschneide bezeichnet. Sie hat einen erheblichen Einfluss auf den Schneidprozess und die Qualität der bearbeiteten Oberfläche.

Die Bildung einer Aufbauschneide erfordert bestimmte Bedingungen und Gründe. Erstens tritt sie beim Schneiden von duktilen Metallen auf und zweitens bei mittleren Schnittgeschwindigkeiten (5-60m/min). Beim Schneiden von allgemeinem Stahl oder anderen duktilen Werkstoffen wird die zu schneidende Metallschicht durch die Schneidwirkung der Werkzeugschneide gezwungen, sich vom Grundmaterial zu trennen. Die untere Schicht fließt entlang der Stirnfläche des Werkzeugs und verursacht Reibung zwischen der Schneidschicht und der Spanfläche.

Gleichzeitig wird während des Zerspanungsvorgangs durch die Druckwirkung der Stirnfläche des Werkzeugs auf den Span ein enormer Druck erzeugt. Der enorme Druck und die Reibung bewirken, dass die Fließgeschwindigkeit des Metalls in der unteren Schicht des Spans viel langsamer ist als in der oberen Schicht, was zu einer erheblichen Verformung entlang der Spanfläche führt, die als Stagnationsfluss bekannt ist.

Wenn der Druck und die Temperatur zwischen dem Span und der Spanfläche ein bestimmtes Niveau erreichen, kommt es zum Kaltschweißen. Die untere Schicht des geschnittenen Metalls, die kalt verschweißt wurde, bleibt auf der Spanfläche liegen und bildet eine Aufbauschicht. Diese Aufbauschicht bewirkt, dass die mit ihr in Berührung kommende Metallschicht eine erhebliche plastische Verformung erfährt und sich auf ihr ablagert.

Durch kontinuierliche Akkumulation wird die Aufbauschneide allmählich größer. Wenn sie eine bestimmte Höhe erreicht, bildet sie eine vollständige Aufbauschneide und ersetzt die Schneide im Schneidprozess. Durch das Vorhandensein der Aufbauschneide ändert sich der Spanwinkel des Werkzeugs.

Wenn die Schnittgeschwindigkeit sehr niedrig ist (<5 m/min), sind der Druck und die Temperatur zwischen der Werkzeugfläche und der Schneidschicht niedrig, wodurch die Bedingungen für die Bildung einer Aufbauschneide nicht erfüllt werden. Wenn die Schnittgeschwindigkeit sehr hoch ist, ist die Temperatur der unteren Metallschicht sehr hoch. Die Fließfähigkeit der unteren Metallschicht nimmt zu, und der Reibungskoeffizient sinkt erheblich, was ebenfalls die Bildung einer Aufbauschneide verhindert.

(2) Auswirkungen der Aufbauschneide auf den Schnitt

1) Schützt das Werkzeug.

Die Härte der Aufbauschneide ist etwa 2-4 mal so hoch wie die des Werkstückmaterials. An der Vorderseite des Werkzeugs angeschweißt, kann sie die Schneide beim Schneiden ersetzen, die Schneide und Spanfläche schützen und den Werkzeugverschleiß verringern. Die Aufbauschneide hat einen positiven Effekt auf die Schruppbearbeitung.

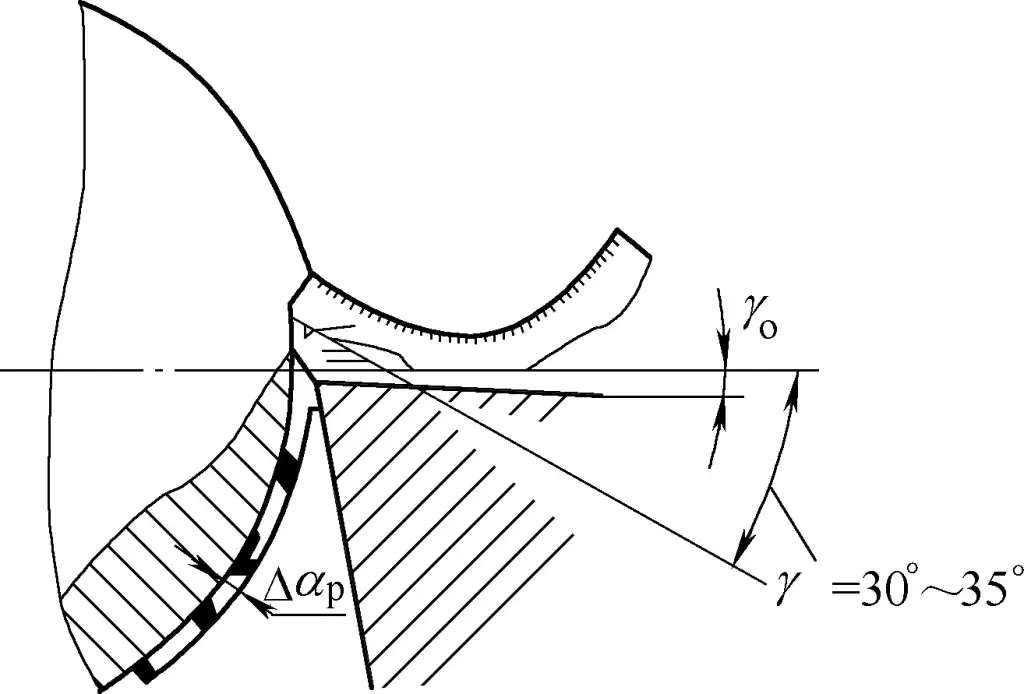

2) Vergrößert den effektiven Spanwinkel.

Ein Drehwerkzeug mit einer Aufbauschneide kann den effektiven Spanwinkel auf 30°-35° erhöhen, wodurch die Spanverformung verringert und die Schnittkräfte gesenkt werden, wie in Abbildung 4 gezeigt.

3) Beeinflusst die Maßgenauigkeit und Oberflächenqualität des Werkstücks.

Die Bildung von Aufbauschneiden ist intermittierend, variiert in der Größe und ist sehr instabil. Während des Zerspanungsprozesses werden einige Aufbauschneiden von den Spänen weggetragen, während andere in die bearbeitete Oberfläche des Werkstücks eingebettet werden, wodurch harte Stellen und Grate entstehen, die den Wert der Oberflächenrauhigkeit erhöhen, wie in Abbildung 5 dargestellt.

Wenn die Aufbauschneide größer wird als die Schneidkante, verändert sich die tatsächliche Position der Werkzeugspitze, was zu einer Änderung der Schnitttiefe führt und die Maßhaltigkeit des Werkstücks beeinträchtigt. Daher kann bei der Fertigbearbeitung die Bildung von Aufbauschneiden durch Änderung der drei Schnittparameter vermieden werden.

(3) Hauptfaktoren, die sich auf die Bebauungsgrenze auswirken

Die Hauptfaktoren, die sich auf die Aufbauschneide auswirken, sind das Werkstückmaterial, die Schnittgeschwindigkeit, der Vorschub und die Schneidflüssigkeit. Dabei hat die Schnittgeschwindigkeit den größten Einfluss auf die Bildung von Aufbauschneiden. Darüber hinaus beeinflussen auch der Spanwinkel und die Schnittdicke die Bildung von Aufbauschneiden.

Ein größerer Spanwinkel verringert die Verformung des Spans, was dazu beiträgt, die Bildung von Aufbauschneiden zu verhindern. Eine Erhöhung der Schnittdicke vergrößert auch die Kontaktlänge zwischen Span und Spanfläche, was die Möglichkeit der Bildung von Aufbauschneiden erhöht.

4. Arbeitsverhärtung

Das Phänomen, dass die Oberflächenfestigkeit und Härte von duktilen Metallen zunimmt, während die Plastizität nach der Bearbeitung abnimmt, wird als Kaltverfestigung bezeichnet, auch bekannt als Kaltverfestigung. Die Ursache der Kaltverfestigung ist die plastische Verformung von Metallwerkstoffen während des Bearbeitungsprozesses.

Je größer die plastische Verformung, desto stärker ist die Oberflächenverfestigung. Die Härte der gehärteten Schicht kann das 1,2-2-fache der Werkstückhärte erreichen, mit einer gehärteten Schichttiefe von 0,07-0,5 mm. Dies führt zu Schwierigkeiten bei der nachfolgenden Bearbeitung, erhöht den Werkzeugverschleiß und beeinträchtigt die Oberflächenqualität des Werkstücks. Das Auftreten von Kaltverfestigung wird von Eigenspannungen und Mikrorissen begleitet, die die Materialeigenschaften der Werkstückoberfläche verringern.

Obwohl das Kaltverfestigen einige nachteilige Auswirkungen hat, weist es auch positive Aspekte auf. Unter Bedingungen, die Eigenspannungen, insbesondere Mikrorisse, unterdrücken, kann beispielsweise das Rollieren zur Erzeugung von Kaltverfestigung die Härte, Festigkeit und Verschleißfestigkeit der bearbeiteten Oberfläche verbessern.

II. Schnittkraft

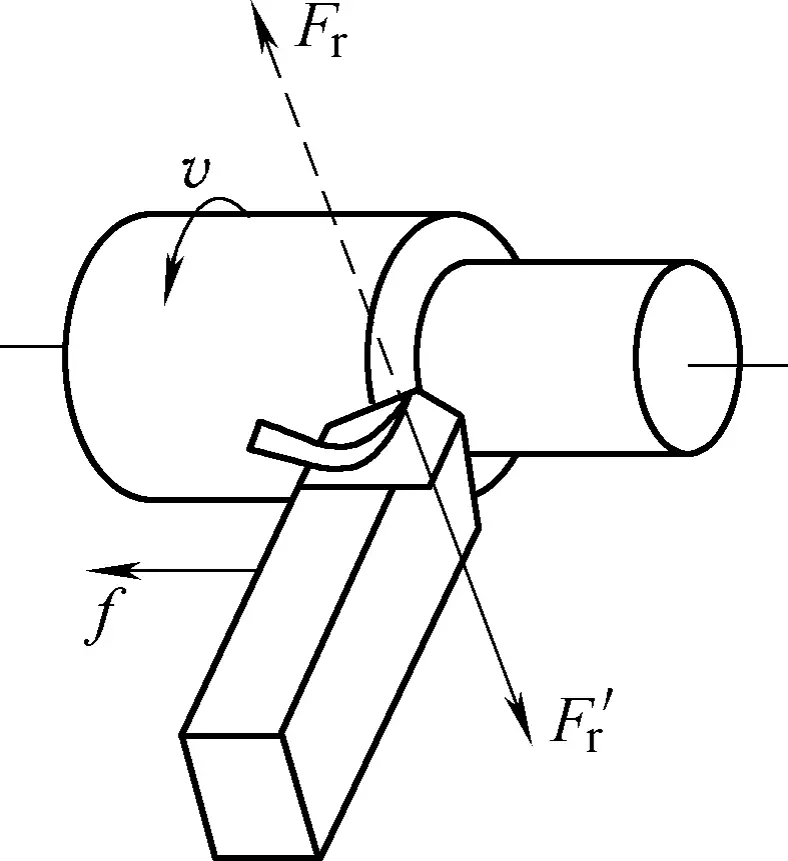

Die Kraft, die das Schneidwerkzeug beim Schneiden auf das Werkstück ausübt, wird als Schnittkraft F r der auf das Werkstück einwirkt. Der Widerstand des Werkstückmaterials gegen die Schneidwirkung des Werkzeugs wird als Schneidwiderstand F' r die auf das Werkzeug einwirkt.

Die Schnittkraft F r und Schneidwiderstand F' r sind ein Paar gleicher und entgegengesetzter Kräfte, die auf zwei verschiedene Objekte wirken, wie in Abbildung 6 dargestellt.

Der Schneidwiderstand hat einen erheblichen Einfluss auf die Standzeit des Werkzeugs, den Stromverbrauch der Maschine und die Bearbeitungsqualität des Werkstücks während des Schneidprozesses.

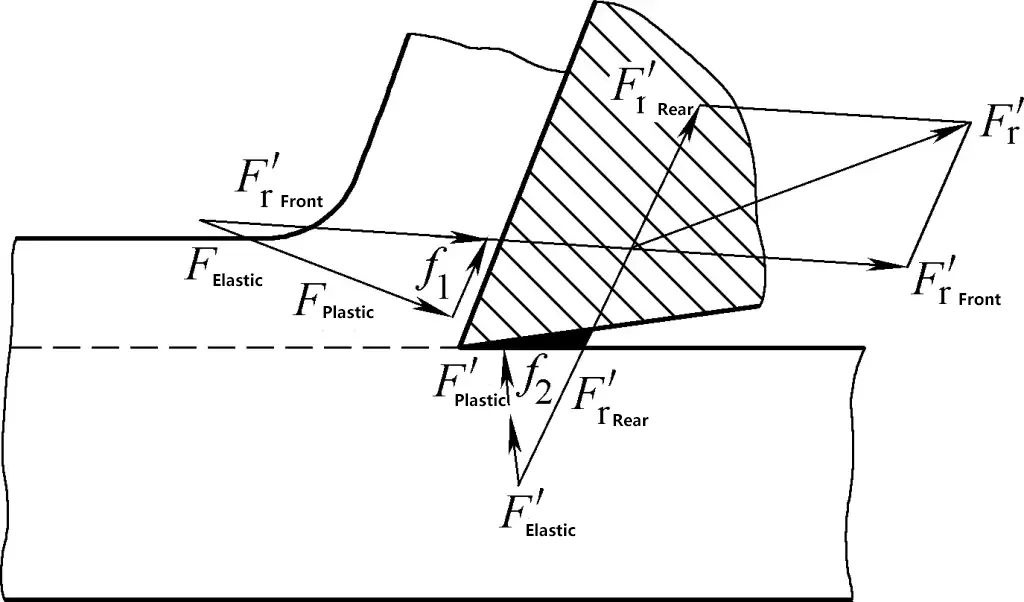

1. Quellen des Schneidewiderstands

Während des Schneidens ist das Werkzeug nicht nur dem Verformungswiderstand (F₀, F₁, F₂, F₃) ausgesetzt, der durch die plastische und elastische Verformung des geschnittenen Metalls, der Späne und der Oberflächenschicht des Werkstücks erzeugt wird, sondern auch dem Reibungswiderstand (f₄, f₅) zwischen Spanfläche und Spänen sowie zwischen Freifläche und Werkstückoberfläche. Der Schnittwiderstand ist die resultierende Kraft (Vektorsumme) dieser Kräfte, wie in Abbildung 7 dargestellt.

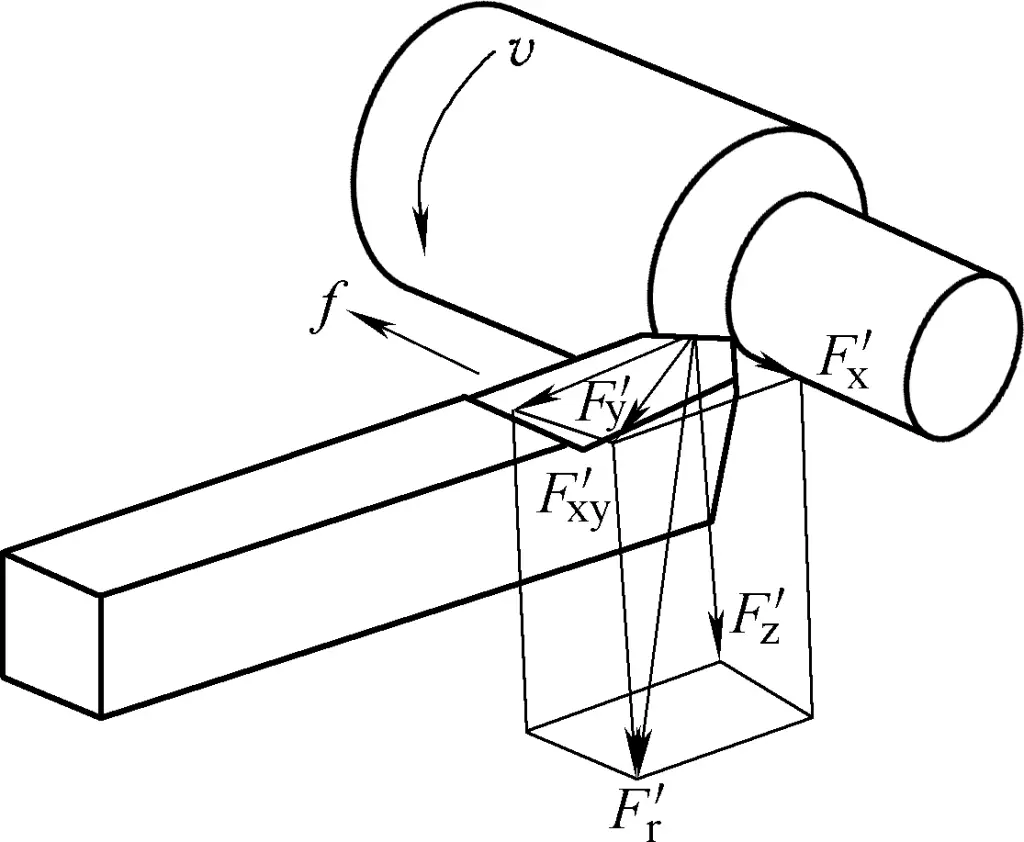

2. Zersetzung des Schnittwiderstandes

Der Schneidwiderstand F'₀ ist ein räumlicher Vektor, dessen Größe und Richtung nicht einfach zu messen sind. Um die Analyse der Wirkung und Messung des Schneidwiderstands zu erleichtern und die Größe der Schneidkraft zu berechnen, wird der Schneidwiderstand F'₁ normalerweise in drei zueinander senkrechte Komponenten zerlegt: Hauptschneidwiderstand F'₂, Radialwiderstand F'y und Axialwiderstand F'x (siehe Abbildung 8).

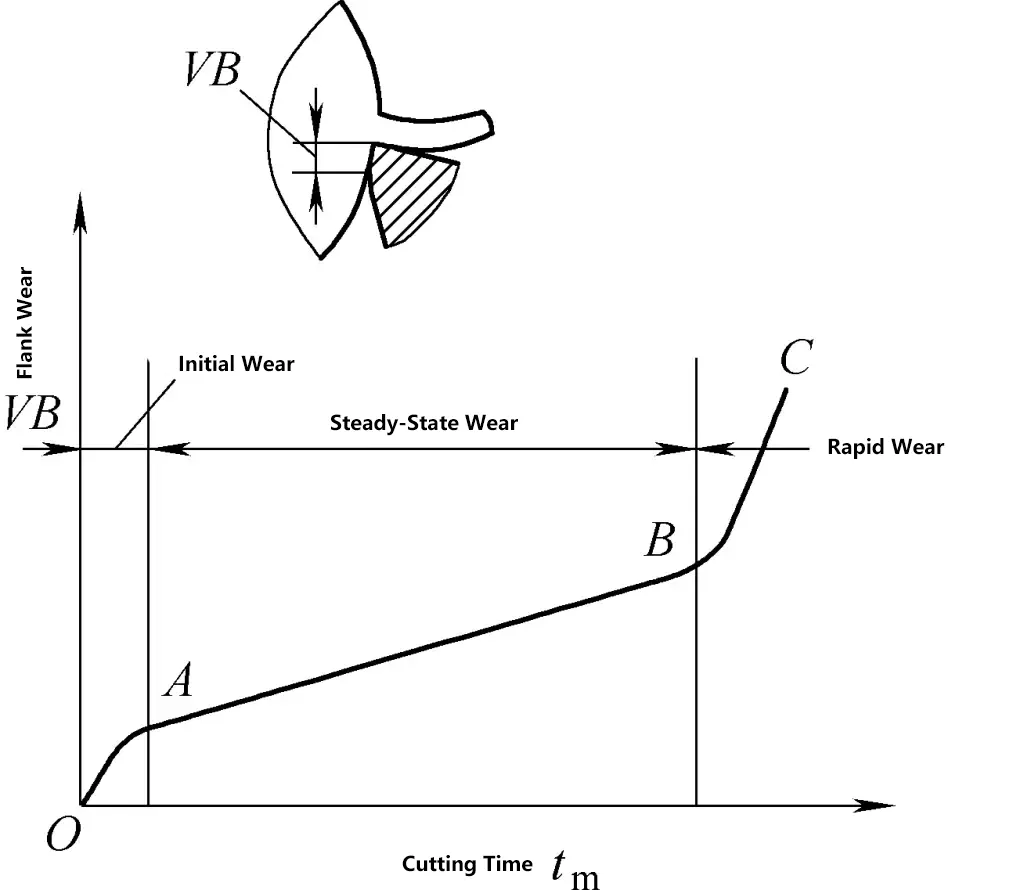

Wenn die Werte der drei Kraftkomponenten bekannt sind, kann der Wert der resultierenden Kraft F'₀ anhand der folgenden Formel berechnet werden:

(1) Hauptschneidewiderstand F'₀

Sie steht senkrecht zur Basisebene und stimmt mit der Richtung der Schnittgeschwindigkeit v₀ überein. Sie ist die größte Kraftkomponente und verbraucht die meiste Energie, etwa 95% bis 99% der gesamten Maschinenleistung. F'₁ führt zu einer Biegung des Werkzeugschaftes. Daher sollte der Werkzeugschaft beim Einbau des Werkzeugs so kurz wie möglich ausgefahren werden.

(2) Radialer Widerstand F'y

Sie liegt in der Basisebene und parallel zur radialen Vorschubrichtung. Sie verbraucht keine Maschinenleistung. Die reaktive radiale Schnittkraft wirkt jedoch radial auf das Werkstück ein und neigt dazu, das Werkstück zu verbiegen. Wenn das Werkstück schlank ist und dem technologischen System die Steifigkeit fehlt, kann es leicht zu Biegeverformungen und Vibrationen kommen, die die Bearbeitungsgenauigkeit und die Oberflächenrauheit beeinträchtigen.

(3) Axialer Widerstand F'x

Sie befindet sich in der Basisebene und parallel zur Längsvorschubrichtung. Er verbraucht nur 1% bis 5% der gesamten Maschinenleistung. Da er parallel zur Werkstückachse liegt, neigt er dazu, den Drehmeißel in die entgegengesetzte Richtung des Vorschubs auszulenken. Daher sollte der Drehmeißel bei der Installation sicher verriegelt werden, um zu verhindern, dass das Werkstück durch die Bewegung des Werkzeugs verschrottet wird.

3. Faktoren, die die Schnittfestigkeit beeinflussen

(1) Werkstoff des Werkstücks

Die Härte, die Festigkeit, die plastische Verformung und die Reibung zwischen Spänen und Werkzeugen des Werkstücks wirken sich alle auf die Schnittfestigkeit aus. Je höher die Härte oder Festigkeit des Werkstücks ist, desto größer ist die Schnittfestigkeit.

Je höher die Plastizität oder Zähigkeit des Werkstückmaterials ist, desto größer sind der Verformungswiderstand und die Reibungskraft, und desto größer ist der Schneidewiderstand. Die Festigkeit und die Verformung von Stahl sind größer als die von Gusseisen, so dass der Schneidwiderstand beim Schneiden von Stahl größer ist als beim Schneiden von Gusseisen (etwa 0,5 bis 1 Mal höher).

(2) Schnittparameter

Unter den Schnittparametern sind die wichtigsten Faktoren die Schnitttiefe und der Vorschub, die sich auf den Schnittwiderstand auswirken, indem sie die Schnittfläche beeinflussen. Die Schnitttiefe hat den größten Einfluss auf den Schnittwiderstand, gefolgt von der Vorschubgeschwindigkeit.

Eine Erhöhung der Schnitttiefe und des Vorschubs vergrößert die Schnittdicke bzw. die Schnittbreite und vergrößert somit die Schnittfläche. Infolgedessen nehmen der Verformungswiderstand und der Reibungswiderstand zu, was zu einer Erhöhung der Schnittfestigkeit führt.

Bei einer Verdoppelung der Schnitttiefe verdoppelt sich auch der Hauptschneidwiderstand; bei einer Verdoppelung der Vorschubgeschwindigkeit steigt der Hauptschneidwiderstand jedoch nur um das 0,75- bis 0,9-fache. Daher ist die Verwendung einer größeren Vorschubgeschwindigkeit energieeffizienter als die Verwendung einer größeren Schnitttiefe.

Die Schnittgeschwindigkeit wirkt sich auf den Schnittwiderstand aus, indem sie den Grad der Spanverformung beeinflusst, aber sie hat keinen Einfluss auf den Schnittbereich. Daher ist der Einfluss der Schnittgeschwindigkeit auf den Schnittwiderstand nicht so bedeutend wie der von Schnitttiefe und Vorschubgeschwindigkeit. Bei der Zerspanung von spröden Metallen sind die Verformung und die Reibung relativ gering, und die Schnittkraft ändert sich nicht wesentlich, wenn sich die Schnittgeschwindigkeit ändert.

(3) Winkel der Drehbankwerkzeuge

1) Winkel der Harke.

Je größer der Spanwinkel ist, desto geringer ist die Spanverformung, und der Schnittwiderstand wird erheblich reduziert.

2) Anflugwinkel.

Beim Schneiden von Kunststoffmetallen verringert sich der Hauptschneidwiderstand, wenn der Anstellwinkel weniger als 60° bis 75° beträgt; ist der Anstellwinkel größer als 60° bis 75°, erhöht sich der Hauptschneidwiderstand aufgrund des Einflusses des Werkzeugnasenradius. Bei der Zerspanung von spröden Metallen ändert sich der Hauptschneidwiderstand bei einem Anstellwinkel von mehr als 45° im Wesentlichen nicht.

3) Neigungswinkel.

Wenn der Neigungswinkel von 10° bis 45° variiert, bleibt der Hauptschneidwiderstand im Wesentlichen unverändert. Verringert sich jedoch der Neigungswinkel, steigt der radiale Schnittwiderstand und die Vorschubkraft nimmt ab.

4) Negatives Land.

Wenn das Werkzeug mit einer negativen Fläche geschliffen wird, wird die Schneide stumpf, die Spanverformung nimmt zu und der Schneidewiderstand steigt ebenfalls.

5) Radius der Werkzeugspitze.

Mit zunehmendem Radius der Werkzeugschneide oder der Übergangskante nimmt die Länge der am Schnitt beteiligten Schneide zu, die Spanverformung und die Reibungskraft nehmen zu, und der Schnittwiderstand steigt ebenfalls.

III. Schnittwärme und Schnitttemperatur

Schneidewärme ist die Wärme, die während des Schneidprozesses durch Metallverformung und Reibung entsteht. Die Schnittwärme und die daraus resultierende Schnitttemperatur wirken sich direkt auf den Werkzeugverschleiß und die Lebensdauer aus und beeinflussen die Bearbeitungsgenauigkeit und Oberflächenqualität des Werkstücks, insbesondere beim Hochgeschwindigkeitsschneiden.

1. Quellen und Ableitung von Schnittwärme

Es gibt drei Quellen für Schneidwärme: erstens die elastische und plastische Verformung der Schneidschicht aus Metall, zweitens die Reibung zwischen Span und Spanfläche und drittens die Reibung zwischen Werkstück und Freifläche. Während des Zerspanungsprozesses wird der größte Teil der durch die oben genannten Verformungen und die Reibung verbrauchten Energie in Wärmeenergie umgewandelt.

Die Zerspanungswärme wird über die Späne, das Werkstück, das Werkzeug und das umgebende Medium abgeführt. Experimente haben gezeigt, dass der Anteil der auf die verschiedenen Teile übertragenen Schnittwärme im Allgemeinen in den Spänen am höchsten ist.

Ohne Verwendung von Schneidflüssigkeit werden beim Schneiden von Stahlwerkstoffen bei mittlerer Schnittgeschwindigkeit 50% bis 86% der Schneidwärme durch Späne abgeführt, 10% bis 40% werden auf das Werkstück übertragen, 3% bis 9% werden auf das Drehwerkzeug übertragen und etwa 1% werden an die Umgebungsluft abgegeben.

2. Schneidtemperatur

Die Erzeugung von Schnittwärme führt zu einem Anstieg der Temperatur in der Schnittzone, und die Verteilung der Schnitttemperatur in der Schnittzone ist ungleichmäßig. Die Schnitttemperatur bezieht sich in der Regel auf die durchschnittliche Temperatur im Kontaktbereich zwischen dem Span und der Spanfläche. Die Höhe der Schnitttemperatur hängt von der Menge der Schnittwärme und der Qualität der Wärmeabfuhrbedingungen ab.

3. Hauptfaktoren, die die Schneidtemperatur beeinflussen

(1) Einfluss des Werkstückmaterials

Der Werkstoff des Werkstücks beeinflusst die Schnitttemperatur durch seine unterschiedliche Festigkeit, Härte und Wärmeleitfähigkeit. Wenn das Werkstückmaterial eine geringere Festigkeit und Härte und eine höhere Wärmeleitfähigkeit aufweist, wird weniger Wärme erzeugt, was zu einer niedrigeren Schnitttemperatur führt. Das Gegenteil ist der Fall bei höheren Schnitttemperaturen.

(2) Einfluss der Schnittparameter

Eine Erhöhung der Schnittparameter (v₀, f, a₁) erhöht die Schnitttemperatur, wobei die Schnittgeschwindigkeit (v₂) den größten Einfluss hat, gefolgt von der Vorschubgeschwindigkeit (f), und die Schnitttiefe (a₃) den geringsten Einfluss hat.

(3) Einfluss von Werkzeugwinkeln

1) Spanwinkel (γ₀)

Die Größe des Spanwinkels wirkt sich auf die Verformung und die Reibung beim Schneiden aus und beeinflusst die Schnitttemperatur erheblich. Je größer der Spanwinkel ist, desto geringer sind Verformung und Reibung, desto weniger Wärme wird erzeugt und desto niedriger ist die Schnitttemperatur. Ist der Spanwinkel jedoch zu groß, verringert sich der Keilwinkel, wodurch sich das Volumen der Werkzeugspitze verringert und sich die Wärmeabfuhrbedingungen verschlechtern, was zu einem leichten Anstieg der Schnitttemperatur führt.

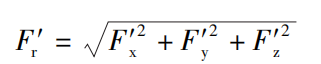

2) Anflugwinkel (K₀)

Bei gleicher Schnitttiefe verkürzt eine Vergrößerung des Anstellwinkels die Länge L₀ der am Schnitt beteiligten Hauptschneide und verringert den Werkzeugspitzenwinkel ε₁. Dadurch konzentriert sich die Schneidewärme und verschlechtert sich die Wärmeableitung, was zu einem Anstieg der Schnitttemperatur führt, wie in Abbildung 9 dargestellt.

a) Kleiner K₀, großer Spitzenwinkel des Werkzeugs

b) Großer K₀, kleiner Spitzenwinkel des Werkzeugs

(4) Einfluss von anderen Faktoren

Durch die richtige Auswahl und den ausreichenden Einsatz von Schneidflüssigkeit kann die Schneidtemperatur wirksam gesenkt werden.

4. Auswirkungen der Schnitttemperatur auf die Zerspanung

Die Auswirkungen der Schneidtemperatur auf die Zerspanung und die Bearbeitung haben einen doppelten Charakter.

(1) Nachteilige Auswirkungen der Schneidtemperatur auf das Schneiden und die Bearbeitung

1) Steigende Schnitttemperaturen beschleunigen den Werkzeugverschleiß und verringern die Lebensdauer der Werkzeuge.

2) Nach der Erwärmung kann es bei Werkzeugen oder Werkstücken zu thermischer Ausdehnung und Verformung kommen, was die Bearbeitungsgenauigkeit beeinträchtigt, insbesondere bei der Bearbeitung von Nichteisenmetallen oder schlanken Werkstücken.

3) Wenn die Werkstückoberfläche die Werkzeugflanke berührt, kann die Temperatur sofort auf mehrere hundert Grad ansteigen, fällt aber nach der Trennung von der Flanke schnell ab. Dieser Vorgang ist zwar nur von kurzer Dauer, kann aber zu schädlichen Restzugspannungen auf der Werkstückoberfläche führen. In schwerwiegenden Fällen kann es zu Oberflächenverbrennungen und Glühphänomenen am Werkstück kommen.

(2) Günstige Auswirkungen der Schneidtemperatur auf das Schneiden und die Bearbeitung

1) Die Zerspanungstemperatur erweicht das Werkstückmaterial und macht es leichter zerspanbar, was bei der Bearbeitung von Werkstoffen mit hoher Härte, aber geringer Warmfestigkeit (z. B. abgeschreckter und gehärteter Stahl) von Vorteil ist.

2) Bei einigen spröden, aber hitzebeständigen Werkzeugwerkstoffen (z. B. Hartmetalle und keramische Werkstoffe) kann eine entsprechend hohe Temperatur die Zähigkeit des Werkstoffs verbessern und Ausbrüche verringern.

3) Höhere Schnitttemperaturen sind ungünstig für die Bildung von Aufbauschneiden, was den Werkzeugverschleiß verringern und die Oberflächenqualität des Werkstücks verbessern kann.

IV. Werkzeugverschleiß und Verschleißkriterien

Die Werkzeuge verschleißen allmählich während des Schneidprozesses. Wenn der Werkzeugverschleiß ein bestimmtes Niveau erreicht, kann man deutlich beobachten, dass der Schneidewiderstand zunimmt, die Schneidetemperatur steigt, die Farbe des Spans sich ändert, Vibrationen beim Schneiden auftreten und die Qualität der bearbeiteten Oberfläche sich deutlich verschlechtert. Die Abmessungen des Werkstücks entsprechen möglicherweise nicht den Anforderungen. An diesem Punkt muss das Werkzeug nachgeschliffen oder durch ein neues ersetzt werden.

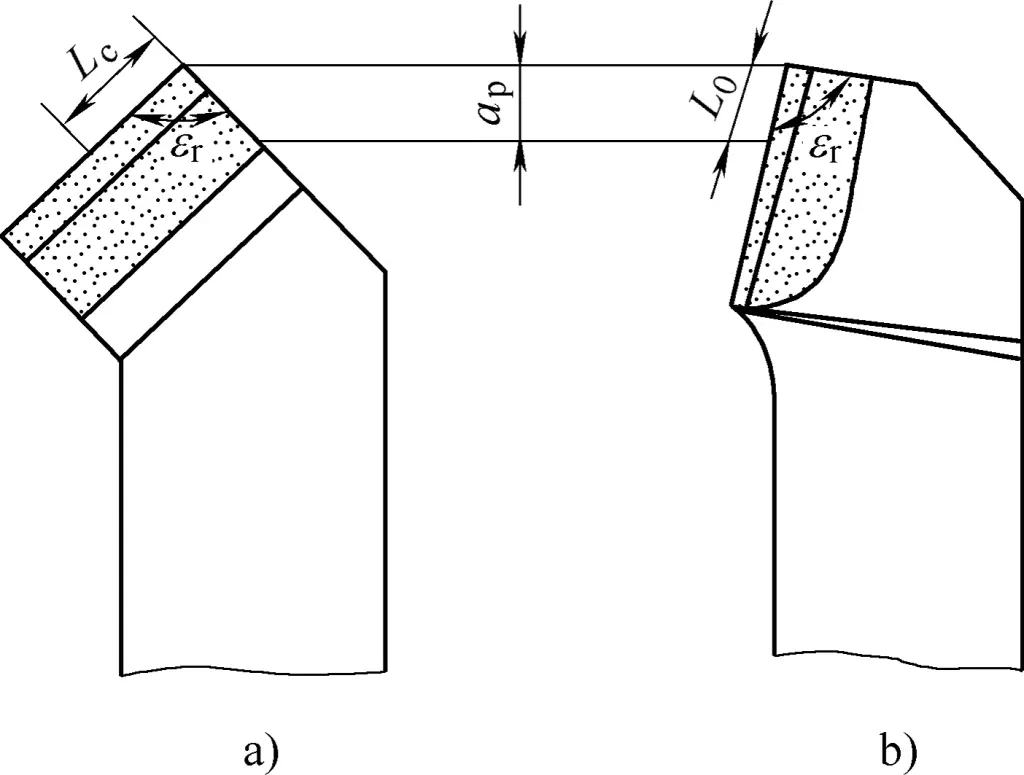

1. Formen des Werkzeugverschleißes

Es gibt drei Formen des Werkzeugverschleißes: Spanflächenverschleiß, Flankenflächenverschleiß und gleichzeitiger Verschleiß von Span- und Flankenflächen, wie in Abbildung 10 dargestellt.

a) Abnutzung der Harkenfläche

b) Abnutzung der Flankenfläche

c) Gleichzeitiger Verschleiß von Span- und Flankenflächen

(1) Abnutzung der Harkenfläche

Als Spanflächenverschleiß bezeichnet man das Auftreten einer sichelförmigen Vertiefung an der Vorderseite des Werkzeugs. Bei der Zerspanung von Kunststoffen mit höheren Schnittgeschwindigkeiten und größeren Schnittdicken ist das Auftreten von halbmondförmigen Vertiefungen wahrscheinlicher. Die allmähliche Ausdehnung des sichelförmigen Verschleißes verringert die Festigkeit der Schneidkante, wodurch das Werkzeug leicht ausbricht und beschädigt wird.

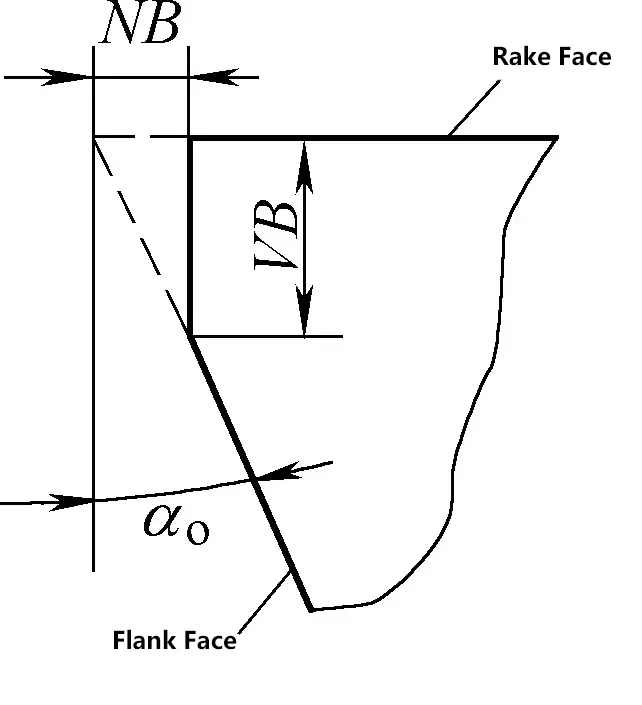

(2) Abnutzung der Flankenflächen

Der Hauptverschleiß tritt an der Freifläche auf. Er wird durch intensive Pressung und Reibung zwischen der bearbeiteten Oberfläche und der Freifläche des Werkzeugs verursacht, was zu Beschädigungen und Rillen in der Nähe der Schneidkante auf der Freifläche führt.

Diese Art von Verschleiß tritt im Allgemeinen beim Schneiden von spröden Metallen oder beim Schneiden von plastischen Metallen mit geringer Schnitttiefe (a p <0,1mm). Der Verschleißwert wird durch VB dargestellt.

(3) Gleichzeitiger Verschleiß von Span- und Flankenflächen

Hierbei handelt es sich um eine umfassende Verschleißart, die sich auf das gleichzeitige Auftreten von halbmondförmigen Vertiefungen auf der Spanfläche und Rillen auf der Freifläche bezieht. Beim Schneiden von Kunststoffmetallen ist dies die häufigste Situation. Reiner Spanflächenverschleiß oder Freiflächenverschleiß kommt selten vor.

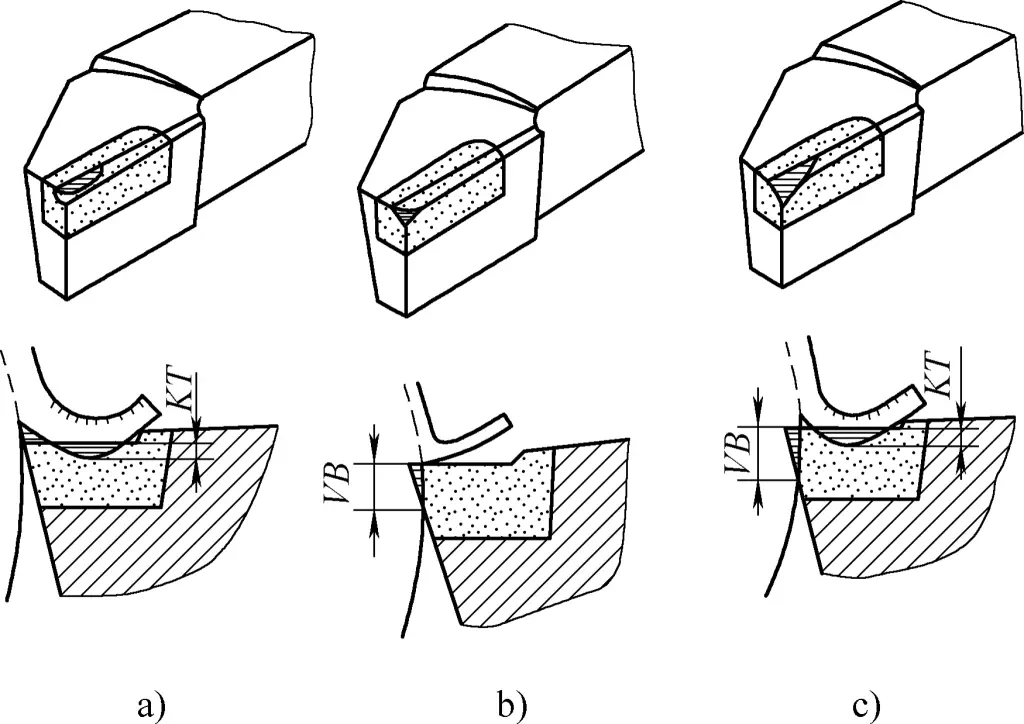

2. Werkzeugverschleißprozess

Der Werkzeugverschleißprozess kann im Allgemeinen in drei Phasen unterteilt werden. Die Kurve des Werkzeugverschleißprozesses ist in Abbildung 11 dargestellt.

Der Werkzeugverschleiß bezieht sich in der Regel auf den Verschleiß an der Freifläche, da in den meisten Fällen die Freifläche verschleißt. Die Größe von VB hat einen bedeutenden Einfluss auf die Bearbeitungsgenauigkeit und die Oberflächenrauheit und ist außerdem einfacher zu messen. Daher wird derzeit im Allgemeinen der Verschleiß an der Freifläche verwendet, um den Grad des Werkzeugverschleißes zu bestimmen.

(1) Anfängliche Verschleißphase (OA-Abschnitt)

Die Steigung der Verschleißkurve ist in diesem Stadium relativ groß. Aufgrund der geringen tatsächlichen Kontaktfläche zwischen der Flankenfläche eines neu geschliffenen Werkzeugs und der bearbeiteten Oberfläche ist der Druck sehr hoch, was zu einem schnellen Verschleiß führt.

Die Höhe des Anfangsverschleißes hängt eng mit der Qualität des Werkzeugschliffs zusammen und liegt in der Regel zwischen VB=0,05 und 0,1 mm. Geschliffene Werkzeuge haben einen geringeren Anfangsverschleiß und sind wesentlich langlebiger.

(2) Normale Verschleißphase (Abschnitt AB)

Nach dem anfänglichen Verschleiß wird ein schmaler Steg auf der Flankenfläche des Werkzeugs abgenutzt, wodurch der Druck verringert wird und der Verschleiß langsamer und stabiler zunimmt. Dies ist die normale Verschleißphase, die auch die effektive Arbeitsphase des Werkzeugs ist.

In dieser Phase ist die Verschleißkurve im Grunde eine gerade Linie mit einer geringen Steigung, und ihre Steigung stellt die Verschleißintensität des Werkzeugs im Normalbetrieb dar. Die Verschleißintensität ist einer der wichtigsten Indikatoren für den Vergleich der Schneidleistung des Werkzeugs.

(3) Schnelle Verschleißphase (BC-Abschnitt)

Nach der normalen Verschleißphase wird die Schneide deutlich stumpfer, die Schnittkräfte nehmen zu und die Schnitttemperatur steigt an. An diesem Punkt ändert sich der Verschleißzustand des Werkzeugs qualitativ und geht in die Phase des schnellen Verschleißes über. Die Steigung der Verschleißkurve in dieser Phase ist sehr groß, was auf eine hohe Verschleißintensität hinweist.

Wenn das Werkzeug in diesem Stadium weiterarbeitet, kann es nicht nur die Qualität der Bearbeitung nicht gewährleisten, sondern verbraucht auch mehr Werkzeugmaterial und kann sogar seine Schneidfähigkeit vollständig verlieren. Daher sollte das Werkzeug einen schnellen Verschleiß vermeiden und in diesem Stadium nicht schneiden.

3. Kriterien für den Werkzeugverschleiß

Der Werkzeugverschleiß wirkt sich auf die Schnittkräfte, die Schnitttemperatur und die Bearbeitungsqualität aus, daher muss ein maximal zulässiger Verschleißwert auf der Grundlage der Bearbeitungsbedingungen festgelegt werden. Dies ist das Kriterium für den Werkzeugverschleiß.

Im Allgemeinen tritt Verschleiß an der Freifläche der Werkzeuge auf, der sich stärker auf die Bearbeitungsgenauigkeit und die Schnittkräfte auswirkt als der Spanflächenverschleiß. Außerdem ist der Flankenverschleiß leichter zu messen. Daher werden in der Werkzeugverwaltung und in der Zerspanungsforschung häufig Verschleißkriterien auf der Grundlage der Verschleißmaße der Freifläche festgelegt.

Die so genannten Verschleißkriterien beziehen sich in der Regel auf die maximal zulässige durchschnittliche Verschleißmenge im mittleren Teil des Flankenverschleißbandes, ausgedrückt als VB.

Zum Beispiel beim Schruppdrehen von Kohlenstoffstahl mit Hartmetallwerkzeugen gelten VB=0,6~0,8mm, beim Schruppdrehen von Gusseisen VB=0,8~1,2mm und beim Schlichtdrehen VB=0,1~0,3mm als Verschleißkriterien.

Um bei der Bearbeitung großer Werkstücke einen Werkzeugwechsel auf halber Strecke zu vermeiden, werden im Allgemeinen niedrigere Schnittgeschwindigkeiten verwendet, um die Standzeit der Werkzeuge zu verlängern. In diesem Fall ist die Schnitttemperatur niedriger, so dass die Verschleißkriterien entsprechend erhöht werden können.

Für Schlichtwerkzeuge, die in der automatisierten Fertigung eingesetzt werden, werden die Verschleißkriterien im Allgemeinen auf der Grundlage der Anforderungen an die Werkstückgenauigkeit festgelegt. In solchen Fällen wird häufig der radiale Verschleißbetrag NB als Messstandard verwendet, wie in Abbildung 12 dargestellt.

4. Standzeit

Die Schnittzeit vom Beginn des Schneidens eines neu geschliffenen Werkzeugs bis zum Erreichen des Verschleißkriteriums wird als Werkzeugstandzeit bezeichnet. Sie wird durch T dargestellt, das die reine Schneidzeit zwischen zwei Nachschleifvorgängen darstellt. Sie bezieht sich auf die Netto-Zerspanungszeit und beinhaltet nicht die Nicht-Zerspanungszeit, die für Werkzeugeinstellung, Messung, Eilgang, Leerhübe usw. verwendet wird.

Die Standzeit ist die Summe der Zeit, in der ein Werkzeug von Anfang an bis zu seiner Entsorgung eingesetzt wird, d.h. die Summe der Standzeiten nach jedem Nachschleifen. In der modernen Produktion ist es nicht ratsam, blindlings nach längeren Standzeiten zu streben. Ziel sollte es sein, die Standzeit unter Berücksichtigung von Produktqualität, Produktionseffizienz und Bearbeitungskosten zu maximieren.

V. Methoden zur Verringerung der Oberflächenrauhigkeit von Werkstücken

Die Oberflächenrauheit bezieht sich auf die kleinteiligen und winzigen Unebenheiten zwischen Spitzen und Tälern auf der bearbeiteten Oberfläche. Der Abstand zwischen zwei Spitzen oder zwei Tälern (Wellenlänge) ist sehr klein (weniger als 1 mm) und mit dem bloßen Auge schwer zu erkennen, so dass er zu den mikroskopischen geometrischen Formfehlern gehört. Je kleiner die Oberflächenrauheit ist, desto glatter ist die Oberfläche. Das Ausmaß der Oberflächenrauheit hat einen erheblichen Einfluss auf die Leistung mechanischer Teile.

Zu den Bewertungsparametern für die Oberflächenrauheit gehören die arithmetische mittlere Abweichung des Profils Ra, die Zehn-Punkt-Höhe der Unregelmäßigkeiten Rz und die maximale Höhe des Profils Ry. Da der Parameter Ra die Eigenschaften der mikroskopischen geometrischen Form der Oberfläche in der Höhenrichtung vollständig widerspiegeln kann und die geometrische Messmethode relativ einfach ist, ist er der grundlegendste Bewertungsparameter, der von den Normen als vorrangige Wahl empfohlen wird.

Die Oberflächenrauhigkeit und die physikalisch-mechanischen Eigenschaften der Oberflächenschicht der bearbeiteten Oberfläche sind Maßstäbe für die Bewertung der Oberflächenqualität der bearbeiteten Oberfläche. Die Oberflächenrauhigkeit hat einen erheblichen Einfluss auf die Verschleißfestigkeit, Korrosionsbeständigkeit, Dauerfestigkeit und Montage Eigenschaften der Teile. Die Verringerung der Oberflächenrauhigkeit ist ebenfalls ein wichtiges Thema in der Forschung zum Schneidprinzip.

1. Faktoren, die die Oberflächenrauhigkeit des Werkstücks beeinflussen

(1) Restliche Fläche

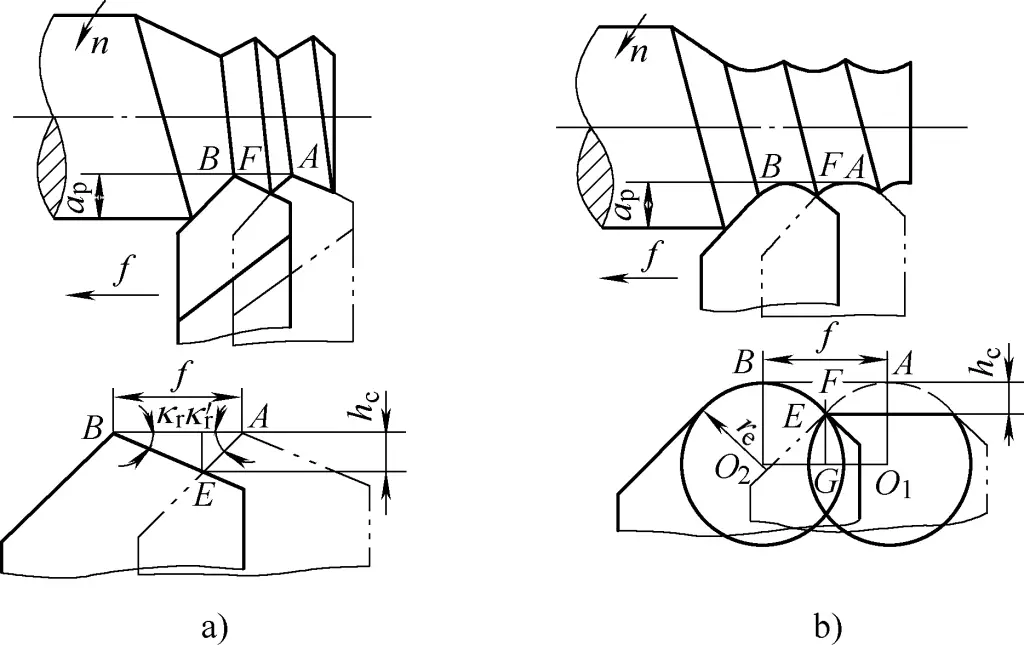

Die bearbeitete Oberfläche des Werkstücks entsteht durch das Schneiden der Haupt- und Nebenschneide des Werkzeugs. Die Querschnittsfläche des Teils, die auf der bearbeiteten Oberfläche durch die beiden Schneiden unbearbeitet bleibt, wird als Restfläche bezeichnet, wie in Abbildung 13 dargestellt. Aus der Abbildung ist ersichtlich, dass der Wert der Oberflächenrauheit umso größer ist, je größer die Restfläche und je höher sie ist.

Darüber hinaus beeinflusst die Rauheit der Schneidkante die Bearbeitungsqualität der Werkstückoberfläche. Je glatter und schärfer die Schneidkante ist, desto geringer ist der Wert der Oberflächenrauheit der bearbeiteten Oberfläche.

Während des Schneidens wird die plastische Verformung, die durch die Kompression und Reibung des Werkzeugspitzenradius und der Flankenfläche verursacht wird, die Restfläche verzerren und somit den Oberflächenrauhigkeitswert der bearbeiteten Werkstückoberfläche erhöhen.

(2) Schuppenartige Grate

Bei der Zerspanung von Kunststoffen mit einem sehr kleinen Spanwinkel und einer sehr niedrigen Schnittgeschwindigkeit entstehen auf der Werkstückoberfläche Querrisse, die nahezu senkrecht zur Schnittgeschwindigkeit verlaufen, und schuppenartige Grate, die so genannten Zundergrate. Wenn Zundergrate auftreten, können sie den Wert der Oberflächenrauhigkeit erhöhen.

(3) Aufgebaute Kante

Nachdem sich beim Schneiden von Kunststoffmetallen mit mittleren Geschwindigkeiten eine Aufbauschneide gebildet hat, ersetzen einerseits ihre unregelmäßigen Teile einen Teil der Schneide beim Schneiden, wodurch Rillen unterschiedlicher Tiefe auf der Werkstückoberfläche entstehen, da die Aufbauschneide sowohl unregelmäßig als auch instabil ist. Andererseits wird ein Teil der abgelösten Aufbauschneide in die bearbeitete Oberfläche eingebettet und bildet harte Punkte und Grate, die den Oberflächenrauhigkeitswert des Werkstücks erhöhen.

(4) Vibration

Periodische Schwingungen, die von Werkzeugen, Werkstücken und Werkzeugmaschinenkomponenten erzeugt werden, verursachen periodische Schwingungsspuren auf der bearbeiteten Oberfläche des Werkstücks und erhöhen den Wert der Oberflächenrauheit erheblich.

2. Methoden zur Verringerung der Oberflächenrauhigkeit von Werkstücken

Stellt man bei Zerspanungsprozessen fest, dass der Oberflächenrauhigkeitswert des Werkstücks nicht den Anforderungen der Zeichnung entspricht, sollte man zunächst die Form und die Ursache des erhöhten Oberflächenrauhigkeitswertes sorgfältig beobachten und analysieren, die Hauptfaktoren, die den Anstieg des Oberflächenrauhigkeitswertes beeinflussen, identifizieren und dann gezielte Lösungen vorschlagen.

Nachfolgend sind einige häufige Phänomene aufgeführt, die hohe Werte für die Oberflächenrauhigkeit von Werkstücken verursachen (siehe Abbildung 14).

a) Hohe Resthöhe

b) Oberflächengrate

c) Schleifspuren

d) Vibrationsmarken

(1) Verringerung der Restflächenhöhe

Wie aus Abbildung 14 ersichtlich ist, kann durch die Verringerung des Hauptschneidwinkels, des Nebenschneidwinkels und des Vorschubs sowie durch die Vergrößerung des Werkzeugspitzenradius die Restflächenhöhe verringert werden. Bei der Umsetzung dieser Maßnahmen sollten folgende Aspekte beachtet werden:

1) Im Allgemeinen hat die Verringerung des kleinen Schneidkantenwinkels eine deutlichere Auswirkung auf die Verringerung der Oberflächenrauhigkeitswerte. Die Verringerung des großen Schneidenwinkels k r erhöht den radialen Widerstand, was zu Vibrationen führen kann, wenn das technische System nicht steif genug ist.

2) Eine angemessene Vergrößerung des Werkzeugspitzenradius kann die Oberflächenrauheitswerte verringern. Wenn der Radius der Werkzeugspitze jedoch zu groß ist und die Werkzeugmaschine nicht steif genug ist, erhöht sich der radiale Widerstand und es entstehen Vibrationen, die wiederum die Oberflächenrauheitswerte erhöhen.

3) Eine Verringerung des Vorschubs und eine Erhöhung der Schnittgeschwindigkeit können ebenfalls zu einer Verringerung der Oberflächenrauheitswerte führen.

(2) Vermeiden von Aufbauschneiden und Kratzspuren

Die Bildung von Aufbauschneiden kann durch Änderung der Schnittgeschwindigkeit unterdrückt werden. Bei Drehwerkzeugen aus Schnellarbeitsstahl sollte die Schnittgeschwindigkeit reduziert werden (v c <5m/min) und Schneidflüssigkeit zugesetzt werden; bei Hartmetall-Drehwerkzeugen sollte die Schnittgeschwindigkeit erhöht werden (Vermeidung des mittleren Drehzahlbereichs, in dem Aufbauschneiden am ehesten auftreten, v c =15~30m/min).

Eine Vergrößerung des Spanwinkels des Drehwerkzeugs kann die Bildung einer Aufbauschneide wirksam unterdrücken, doch muss eine ausreichende Festigkeit der Schneidkante gewährleistet sein. Außerdem führt eine hohe Oberflächenrauheit der Schneidkante zu Graten auf der Werkstückoberfläche. Daher sollten Anstrengungen unternommen werden, um die Oberflächenrauheit der Span- und Freiflächen zu verringern und die Schneide stets scharf zu halten.

(3) Vermeidung von Verschleißerscheinungen

Wenn das Werkzeug stark abgenutzt ist, erscheinen helle Flecken oder helle Punkte auf der bearbeiteten Oberfläche, und es entstehen Geräusche beim Schneiden. Die verschlissene Schneide verdichtet die hellen Stellen auf der Werkstückoberfläche und erhöht den Wert der Oberflächenrauhigkeit. In diesem Fall sollte das Werkzeug nachgeschliffen oder umgehend ausgetauscht werden.

(4) Verhindert, dass Späne die bearbeitete Oberfläche zerkratzen

Die Oberfläche von Werkstücken, die vom Spanabzug betroffen sind, weist einige unregelmäßige, flache Kratzer auf der bearbeiteten Oberfläche auf. Die Auswahl eines Schneidwerkzeugs mit positivem Spanwinkel, das Lenken des Spanflusses in Richtung der unbearbeiteten Oberfläche des Werkstücks und die Anwendung geeigneter Maßnahmen zum Brechen von Nuten können dieses Phänomen wirksam vermeiden und verhindern.

(5) Verhinderung und Beseitigung von Rattermarken

Die beim Drehen entstehenden Vibrationen können periodische Rattermarken in Quer- oder Längsrichtung auf der Werkstückoberfläche verursachen. Um dem entgegenzuwirken, sollten die folgenden Aspekte beachtet werden:

1) Aspekte der Werkzeugmaschine.

Verbessern Sie die Stabilität der Drehbankinstallation; stellen Sie das Spindelspiel ein, verbessern Sie die Lagergenauigkeit; stellen Sie das Spiel der mittleren und kleinen Gleitleisten auf weniger als 0,04 mm ein und sorgen Sie für eine reibungslose und leichte Bewegung.

2) Aspekte der Werkzeuge.

Verbessern Sie die Steifigkeit des Werkzeugschafts, wählen Sie geeignete Parameter für die Werkzeuggeometrie und sorgen Sie regelmäßig für saubere und scharfe Schneidkanten.

3) Aspekte des Werkstücks.

Erhöhen Sie die Aufnahmesteifigkeit des Werkstücks, minimieren Sie die Überhanglänge des Werkstücks; ändern Sie die Spannmethode; verwenden Sie Mittelstützen oder Mitnehmerstützen zur Unterstützung bei der Arbeit mit langen, schlanken Werkstücken.

4) Aspekte der Schnittparameter.

Wählen Sie eine geringere Schnitttiefe und Vorschubgeschwindigkeit, ändern oder reduzieren Sie die Schnittgeschwindigkeit.

(6) Geeignete Auswahl der Schneidflüssigkeit, die eine angemessene Kühlung und Schmierung gewährleistet

Die richtige Auswahl der Schneidflüssigkeit ist eine wirksame Methode zur Beseitigung von Aufbauschneiden, Zunder und zur Verringerung der Oberflächenrauhigkeit. Angemessene Kühlung und Schmierung können den Schneidwiderstand verringern, die Schnitttemperatur senken und die Werkzeugstandzeit verbessern.