I. Grundlegende Prozesskenntnisse

1. Grundsätze und Funktionen des Scraping

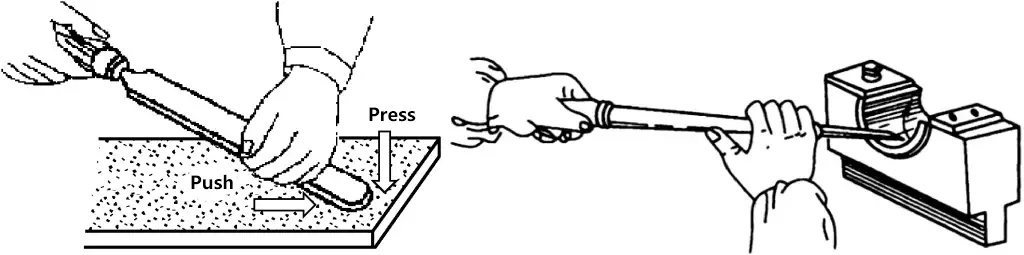

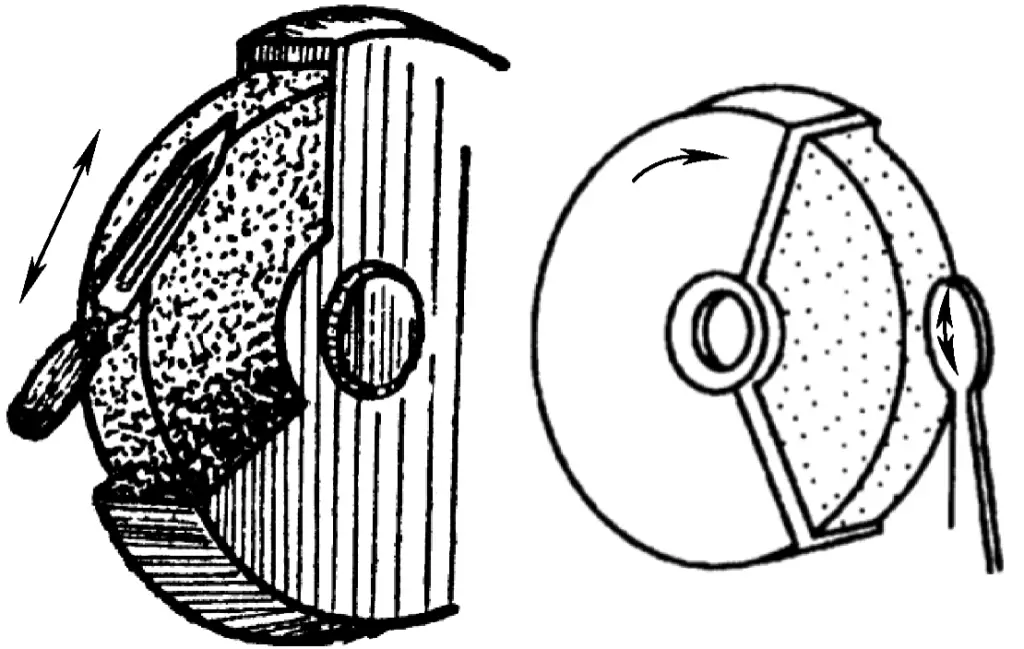

Wie in Abbildung 1 dargestellt, wird beim Schaben mit einem Schaber eine sehr dünne Metallschicht von der Oberfläche eines Werkstücks entfernt, um die Präzision der bearbeiteten Oberfläche weiter zu verbessern.

Die grundlegende Methode des Schabens ist das gegenseitige Schaben, bei dem Standardwerkzeuge oder Werkstücke verwendet werden, die zur geschabten Oberfläche passen, um die Positionen und Verteilungen höherer Metallschichten auf der bearbeiteten Oberfläche zu zeigen. Der Bediener wendet Druck und Druckkraft auf den Schaber an, um diese höheren Metallschichten zu entfernen, wobei er durch gegenseitiges Schaben kontinuierlich verfeinert, bis die erforderliche Bearbeitungsgenauigkeit erreicht ist.

Das Schaben wird im Allgemeinen in drei Stufen unterteilt: Grobschaben, Feinschaben und Präzisionsschaben. Um die geforderte Bearbeitungsgenauigkeit zu erreichen, ist häufig ein wiederholtes gegenseitiges Schaben und Verfeinern erforderlich. Durch das Schaben werden die Formgenauigkeit, die Positionsgenauigkeit und die Kontaktgenauigkeit der bearbeiteten Oberflächen weiter verbessert, die Oberflächenrauhigkeit wird verringert und die Ölrückhalte- und Dichtungsleistung der Baugruppe wird erheblich verbessert.

2. Scraping-Tools

(1) Entwickler

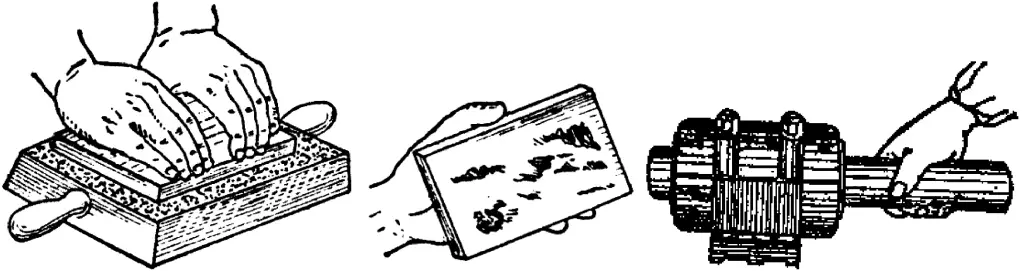

Vor dem gegenseitigen Abschaben muss eine dünne und gleichmäßige Schicht farbiger Farbe auf die zu schabende Oberfläche aufgetragen werden, um die Größe und Lage der Werkstückfehler zu erkennen. Durch gegenseitiges Abkratzen werden die erhabenen Bereiche, wie in Abbildung 2 dargestellt, sichtbar gemacht und dann mit einem Spachtel entfernt.

Gängige Entwickler sind Mennige und Preußischblau. Für Mennige wird es mit Maschinenöl und Talg gemischt. Dieser Entwickler reflektiert kein Licht, zeigt Flecken deutlich an, ist preiswert und wird häufig für Guss- und Stahlteile verwendet. Preußischblauöl wird durch Mischen von Preußischblaupulver mit Rizinusöl und Maschinenöl hergestellt. Es erscheint tiefblau mit kleinen, klaren Flecken und ist daher ideal für Präzisionsschaben und Nichteisenmetallteile.

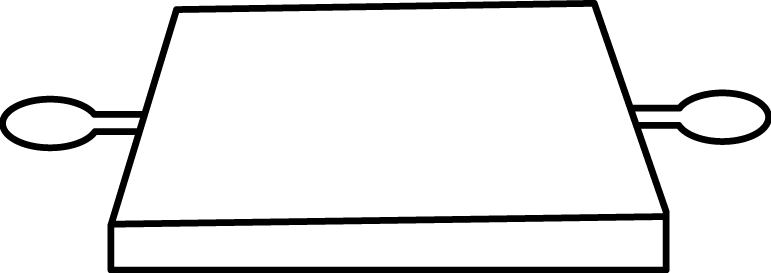

(2) Übliche Schab-, Läpp- und Inspektionswerkzeuge

(Siehe Tabelle 1)

Tabelle 1: Gängige Schab-, Läpp- und Inspektionswerkzeuge

| Name | Abbildung | Funktion | |

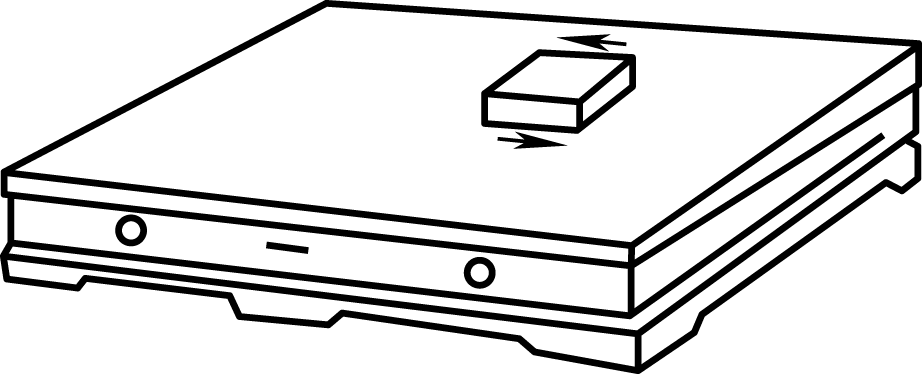

| Schabewerkzeuge und Inspektionswerkzeuge | Flache Standardplatte |  | Hauptsächlich als Referenz-Läppwerkzeug für flache Oberflächen beim Schaben verwendet; üblicherweise werden flache Platten der Klassen 0 und 1 verwendet. |

| Wird als Referenz-Läppwerkzeug zum Schaben verwendet | ||

| Zur Überprüfung der Ebenheit | ||

| Brückenlineal |  | Wird als Referenz-Läppwerkzeug für Farbpunkte beim Schaben von langen und schmalen Flächen verwendet | |

| I-förmiges Lineal |  | 1) Wird als Referenz-Läppwerkzeug für Farbpunkte beim Schaben von langen und schmalen Flächen verwendet; 2) Zur Überprüfung der Geradheit von langen und schmalen Führungen | |

| Winkel-Lineal |  | Wird als Referenz-Läppwerkzeug für Farbpunkte beim Schaben von winkligen (z.B. Schwalbenschwanz) langen und schmalen Hobeln verwendet | |

| Inspektionsstange |  | Hauptsächlich zur Prüfung des Rundlaufs, der Axialbewegung, der Koaxialität und der Parallelität von Werkzeugmaschinenspindeln und anderen Bauteilen verwendet | |

(3) Abstreifer

1) Flachspachtel

① Arten von Flachschabern

Übliche Flachschaber werden entweder aus integrierten Schabern oder aus eingelegten Kopfschabern hergestellt. Integrale Abstreifer werden in der Regel aus legiertem Werkzeugstahl (z. B. 9SiCr) oder Federstahl hergestellt, wobei die vordere Klinge gehärtet ist. Einlegekopfabstreifer haben am vorderen Ende des Abstreiferkörpers eingelegte Hartmetallspitzen.

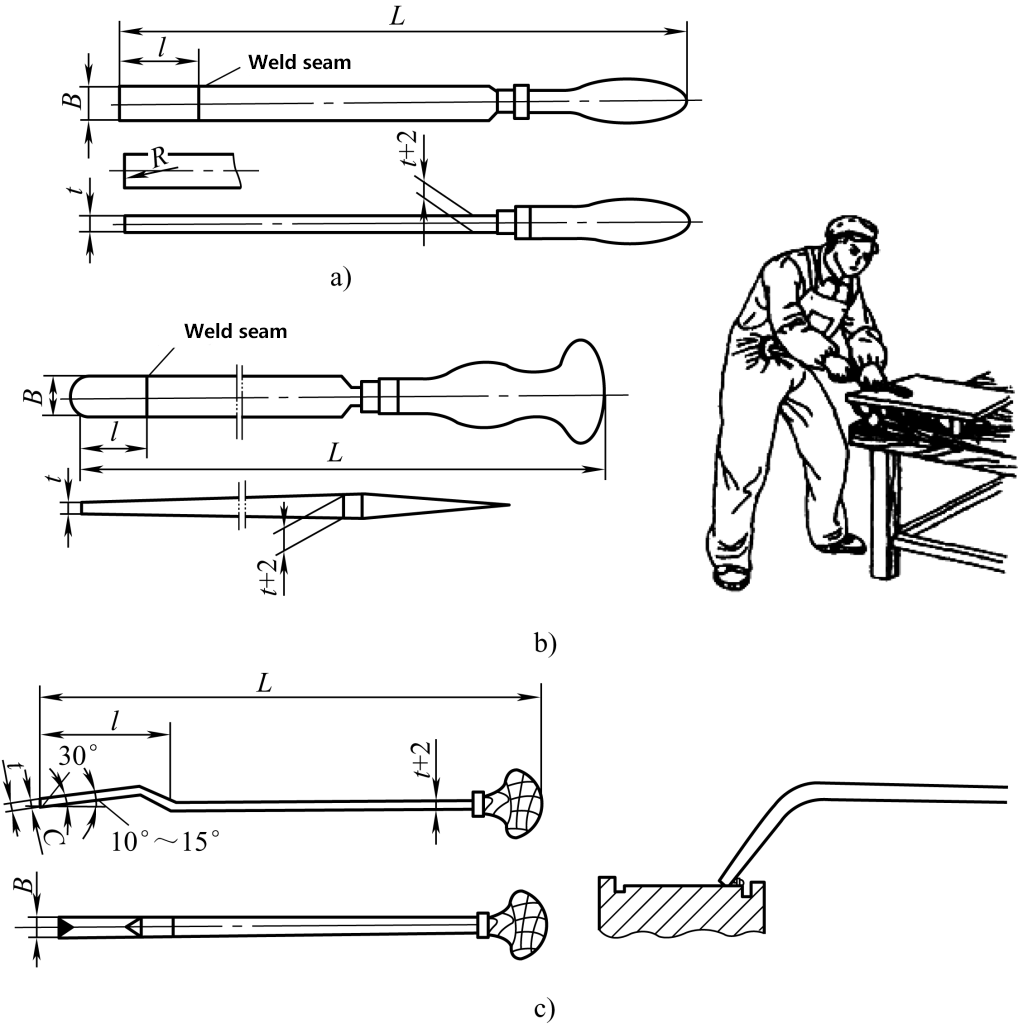

Wie in Abbildung 3 dargestellt, lassen sich die gängigen Flachschaber auch nach ihrer Form in Handschiebe-Flachschaber, Stand-Flachschaber und Flachschaber mit gebogenem Kopf unterteilen.

a) Handschiebe-Flachspachtel

b) Standschaber Flachschaber

c) Flachschaber mit gebogenem Kopf und Stufenkratzer

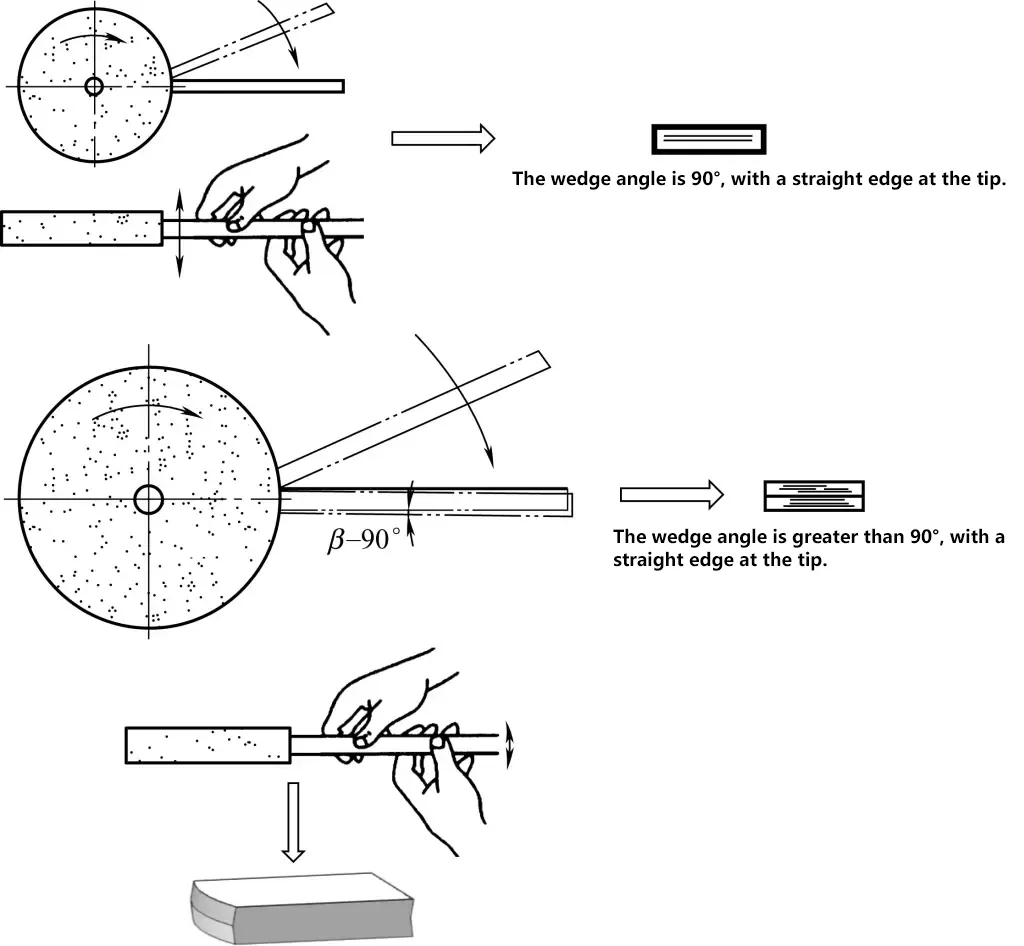

② Form und Keilwinkel des Schneidkopfes der Ziehklinge

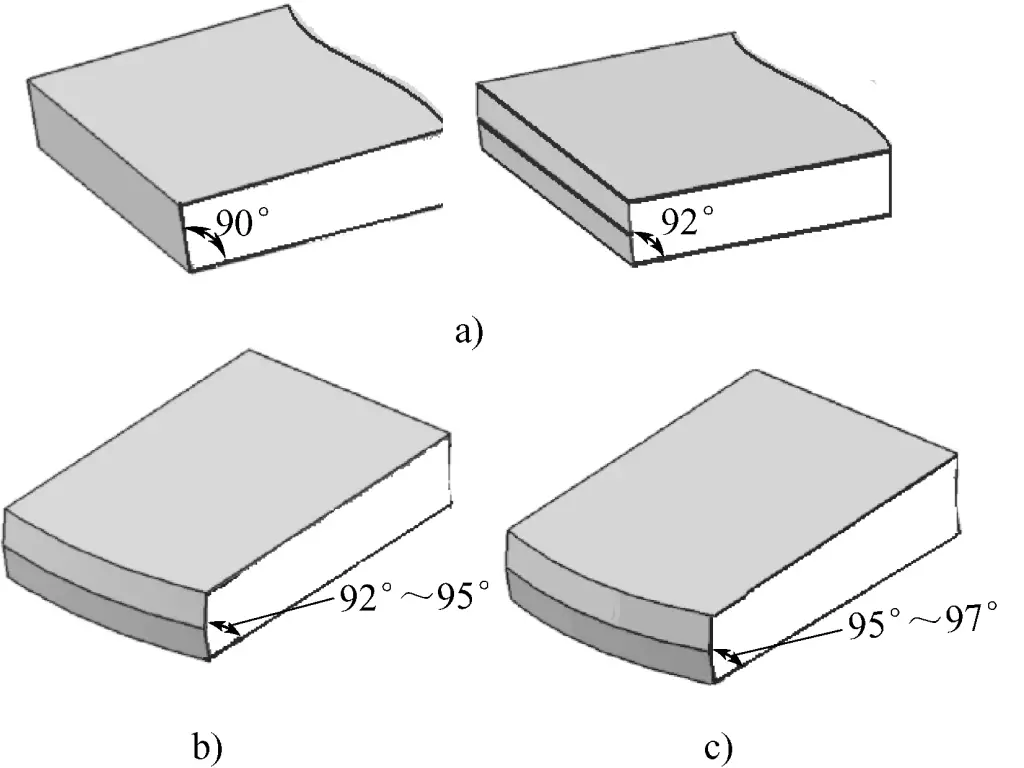

Die Form und der Keilwinkel des Schneidkopfes des Hobelspachtels sind in Abbildung 4 dargestellt.

a) Keilwinkel der groben Hobelspachtel

b) Keilwinkel der feinen Ziehklinge

c) Keilwinkel der Präzisionshobelziehklinge

- Wie in Abbildung 4a dargestellt, beträgt der Keilwinkel des groben Hobelschabers (der Winkel zwischen der Vorder- und der Rückseite des Schabers) 90°-92°, und die Schneidkante ist gerade.

- Wie in Abbildung 4b dargestellt, beträgt der Keilwinkel des Feinhobels im Allgemeinen etwa 95°, und die Schneide hat einen leichten Bogen.

- Wie in Abbildung 4c zu sehen ist, beträgt der Keilwinkel des Präzisionshobelschabers im Allgemeinen etwa 97°, und die Krümmung des Schneidenbogens ist größer als die des Feinhobels.

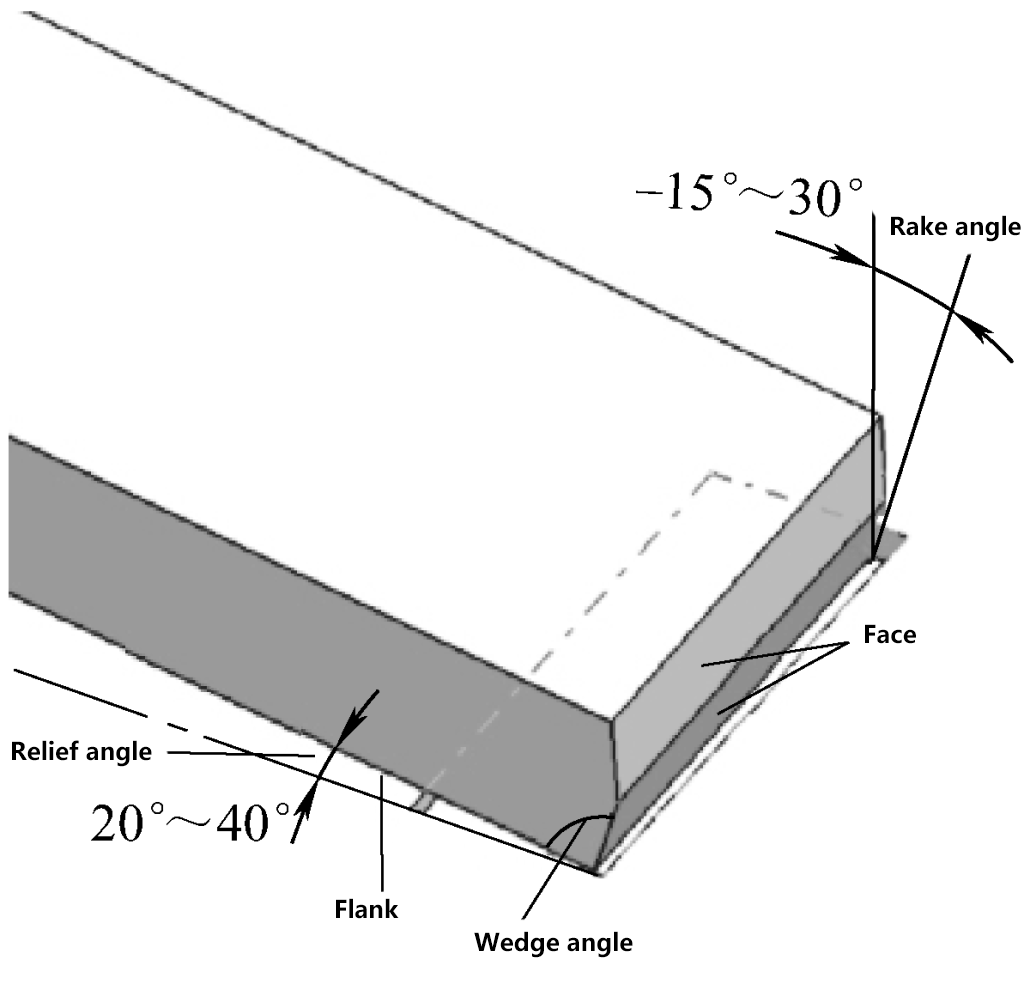

③ Schnittwinkel der Ziehklinge

Wie in Abbildung 5 dargestellt, schwankt der Spanwinkel γ während des Schabvorgangs im Allgemeinen zwischen -15° und 35°, während der Freiwinkel α im Allgemeinen zwischen 20° und 40° liegt. Aufgrund des kleinen Spanwinkels des Abstreifers übt dieser eine schiebende und polierende Wirkung auf die Werkstückoberfläche aus, wodurch der Rauheitswert der bearbeiteten Oberfläche verringert wird.

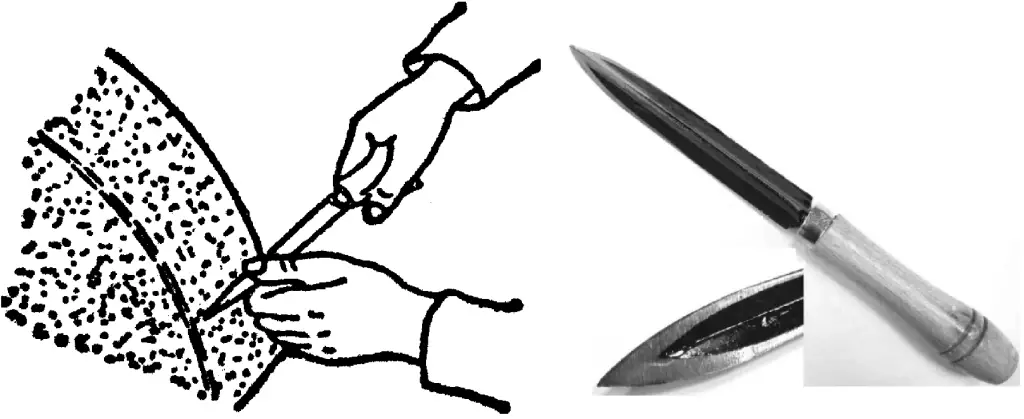

2) Schaber für gekrümmte Oberflächen

Schaber für gekrümmte Oberflächen werden hauptsächlich zum Schaben von inneren gekrümmten Oberflächen verwendet, z. B. bei verschiedenen Arten von Gleitlagern. Manchmal werden sie auch zum Abkratzen von Graten in Bohrungen verwendet.

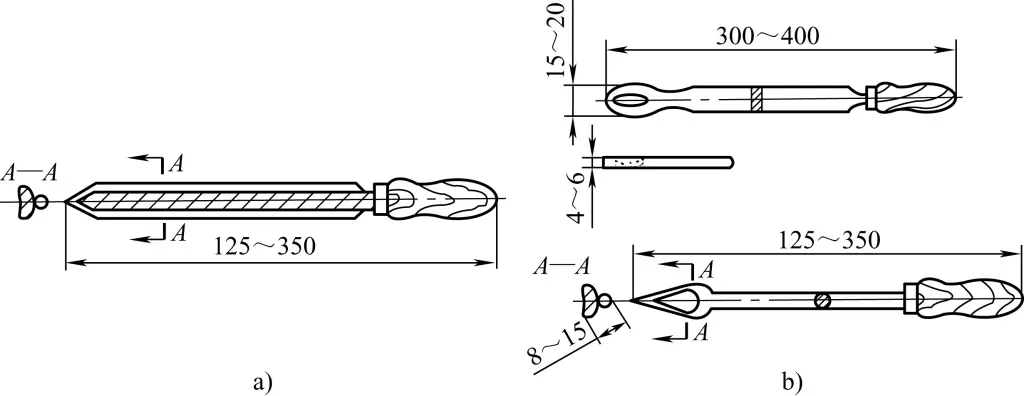

① Arten von Schabern mit gebogener Oberfläche

Dreikantschaber und Schlangenkopfschaber. Dreikantschaber und Schlangenkopfschaber werden hauptsächlich zum Schaben allgemeiner innerer gekrümmter Flächen und zum Entfernen von Graten an Lochöffnungen verwendet. Abbildung 6 zeigt ihre Bauformen.

a) Strukturelle Form des dreieckigen Abstreifers

b) Strukturelle Form des Schlangenkopfkratzers

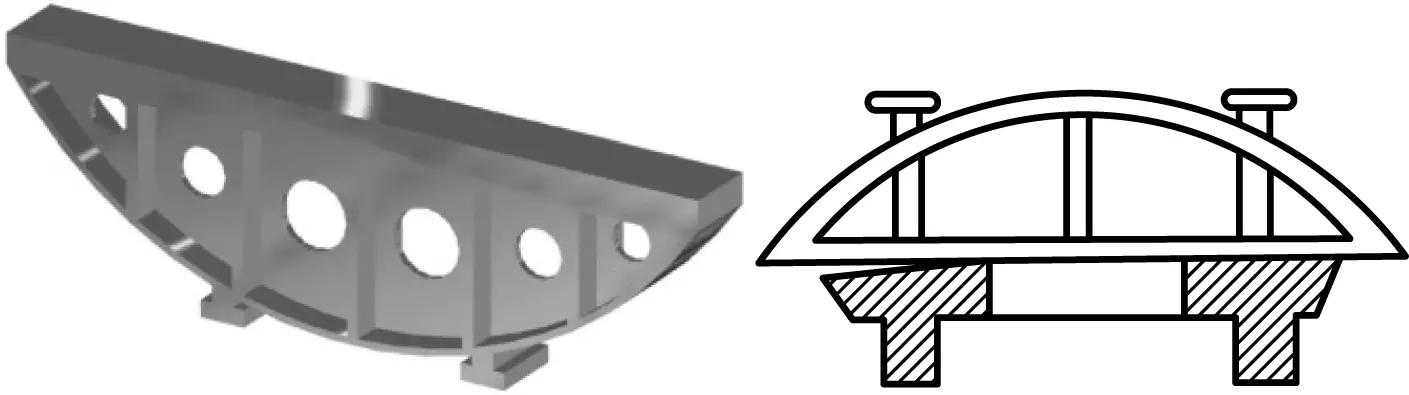

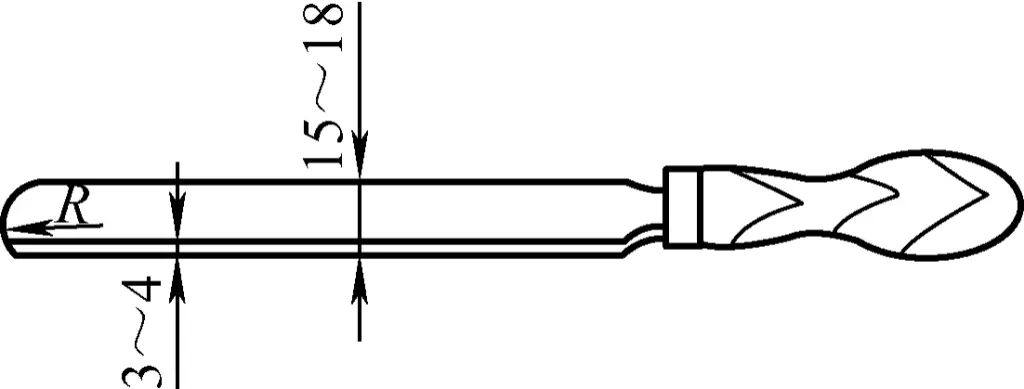

Halbkreisförmiger Schaberkopf. Wie in Abbildung 7 dargestellt, ist die Schneide des halbrunden Abstreifers halbkreisförmig, was die Erzeugung von Winkelspitzen beim Schaben erschwert. Er eignet sich zum Schaben von geteilten Lagern usw. Die Größe der Schneide R des halbrunden Abstreifers kann entsprechend dem Radius der zu schabenden gekrümmten Oberfläche geschliffen werden.

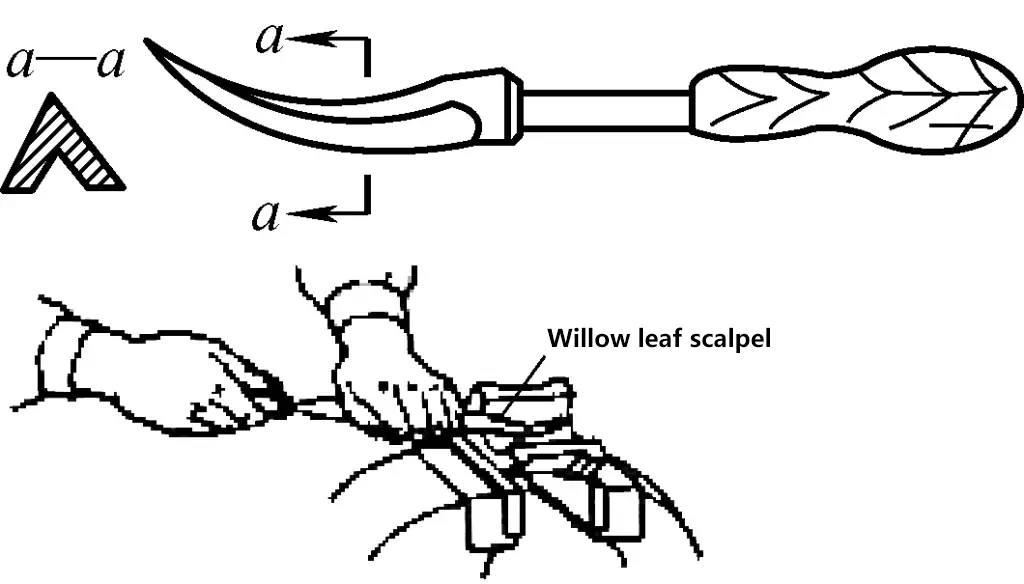

Weidenblatt-Schaber. Wie in Abbildung 8 dargestellt, hat der Weidenblattschaber zwei Klingen: die Spitze ist für feines Schaben, die Rückseite für schweres Schaben. Er eignet sich zum Schaben von Kupferhülsen und geteilten Lagern.

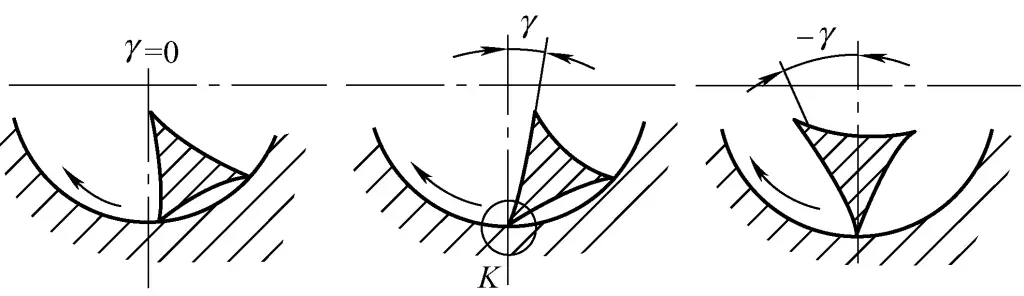

Schnittwinkel des gekrümmten Schabers. Abbildung 9 zeigt die Schnittform des gekrümmten Ziehklingens. Bei Verwendung eines positiven oder neutralen Spanwinkels zum Schaben sind die Späne dicker und die Werkzeugspuren tiefer und eignen sich für grobes Schaben und das Schaben von weichen Lagerlegierungen, wie z. B. weichem Spießmetall.

Beim Schaben mit negativem Spanwinkel sind die Späne dünner, was Rattermarken während des Schabens reduzieren und somit den Rauigkeitswert der bearbeiteten Oberfläche verringern kann. Aufgrund des schwerwiegenden Phänomens des Extrusionsschabens an der Klingenkante kann es jedoch beim Schaben von Werkstoffen mit geringer Härte, wie z. B. Zinnbasis-Lagerlegierungen, zu Werkzeugbeißern und Schabespuren kommen. Daher wird es in der Regel für Lagerlegierungen auf Kupferbasis mit hoher Härte oder für die Endbearbeitung beim abschließenden Feinschaben verwendet.

Bei der Verwendung einer negativen Harke zum Fertigschaben der inneren gekrümmten Oberfläche von Lagern mit niedriger Härte sollte der radiale Druck auf den Schaber minimiert werden.

II. Operative Grundfertigkeiten

1. Schleifen der Abstreiferklinge

(1) Schleifen der Hobelabstreiferklinge

1) Voraussetzungen für das Schleifen des Hobelziehklingenblattes

Die allgemeinen Anforderungen für das Schleifen der Ziehklinge eines Hobels sind:

- Die beiden Rückseiten des Abstreifers sollten flach und glatt sein, ohne konvexe oder konkave Unregelmäßigkeiten.

- Die beiden Stirnseiten und die Schneidkanten der Schabeklinge sollten symmetrisch zur Mittelachse, flach und glatt sein, ohne konvexe oder konkave Unregelmäßigkeiten, und es sollte keine bogenförmige Oberfläche in Richtung der Klingendicke vorhanden sein.

- Schleifen Sie den Keilwinkel des Abstreifers entsprechend den verschiedenen Anwendungsszenarien korrekt.

- Beim Schleifen von Schaberklingen aus Werkzeugstahl auf einer Schleifscheibe die Klinge zur Kühlung während des Schleifens in Wasser tauchen. Schleifprozess um ein Ausglühen des Klingenkopfes zu verhindern. Bei hartmetallbestückten Schabemessern darf der Hartmetallteil während des Schleifens nicht in Wasser getaucht werden, um Rissbildung an der Messerkante zu vermeiden.

2) Verfahren zum Schleifen der Hobelschaberklinge

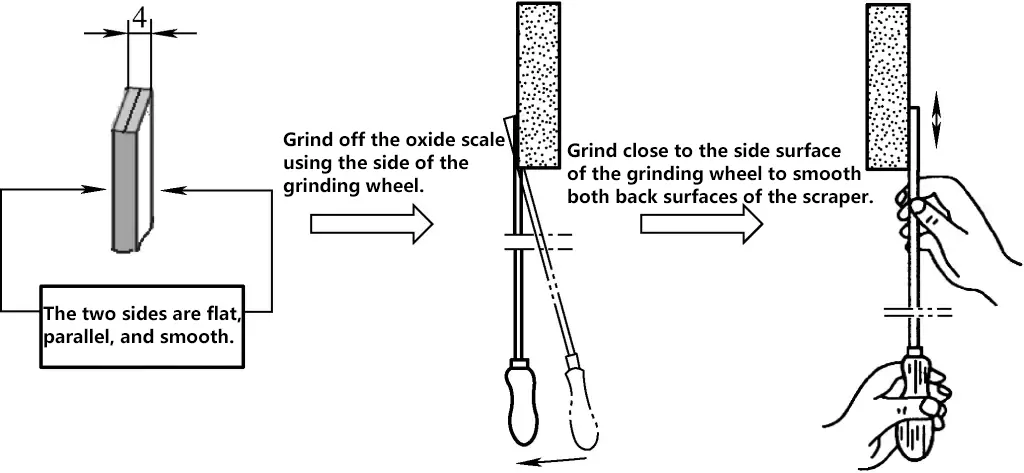

① Schleifen der Rückseite des Abstreifers (siehe Abbildung 10)

② Grobschleifen der Stirnfläche und der Schneide des Abstreifers

Wie in Abbildung 11 gezeigt, setzen Sie beim Grobschleifen der Vorderseite und der Schneide des Abstreifmessers die Spitze des Messers gleichmäßig auf die Kante der Schleifscheibe, und die Position sollte etwas höher als die Mitte der Schleifscheibe sein.

Um starke Vibrationen zu vermeiden, wenn die Spitze die Kante der Schleifscheibe berührt, kippen Sie das Abstreifblatt zunächst in einem Winkel, um einen leichten Kontakt mit der Schleifscheibe herzustellen, und bewegen Sie das Blatt dann langsam von oben nach unten in die gewünschte Position. Wenn der erforderliche Keilwinkel 90° beträgt, stellen Sie das Blatt waagerecht; wenn der erforderliche Keilwinkel größer als 90° ist, kippen Sie das Blatt beim Schleifen.

Nachdem Sie eine Seite geschliffen haben, benutzen Sie die vordere Hand (die Hand, die der Kante der Schleifscheibe am nächsten ist) als Drehpunkt, um das Messer um 180° zu drehen und die andere Seite zu schleifen, so dass beide Vorderseiten symmetrisch sind.

Wenn Sie die Schneide an der Spitze schleifen, bewegen Sie das Blatt gleichmäßig von einer Seite zur anderen. Wenn eine gerade Schneide erforderlich ist (für grobe Schabemesser), bewegen Sie die Klinge entlang einer geraden Linie. Wenn eine abgerundete Schneide erforderlich ist (für Fein- und Endschaberklingen), bewegen Sie die Klinge leicht hin und her, wobei Sie die Höhe der Bewegung an die Krümmung der Schneide anpassen.

3) Feinschleifen des Planierschildes

Nach dem Grobschliff der Abstreifklinge auf der Schleifscheibe entstehen erhebliche mikroskopische Unebenheiten an der Schneide. Wird die Klinge direkt zum Schaben verwendet, sind die Werkzeugspuren tiefer, und es besteht die Gefahr, dass sie ausbricht und Schabfäden verursacht. Daher sollte die Abstreifklinge nach dem Grobschliff auf einem Ölstein fein geschliffen werden.

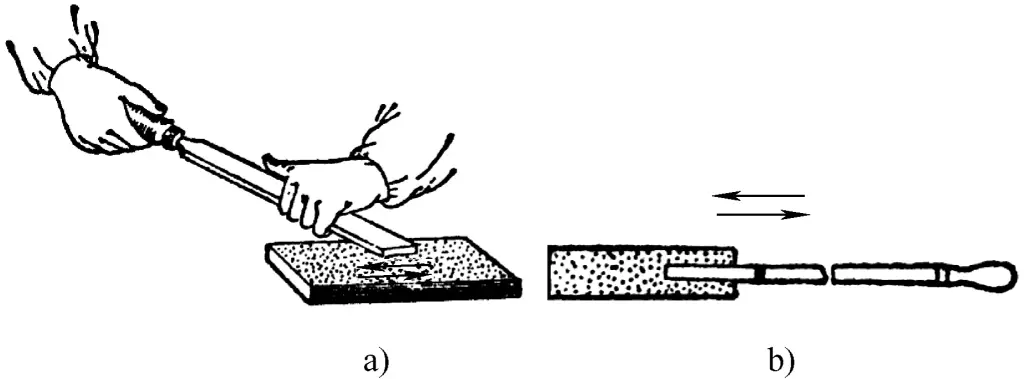

① Feinschleifen der Rückfläche des Abstreifmessers

Wenn Sie die Rückseite des Abstreifers auf einem Ölstein feinschleifen, prüfen Sie zunächst die Ebenheit der Oberfläche des Ölsteins. Wenn in der Mitte des Ölsteins konkave oder konvexe Unebenheiten vorhanden sind, darf er nicht verwendet werden. Tragen Sie sauberes Maschinenöl auf den Ölstein auf, drücken Sie dann die Rückseite der Abstreifklinge fest gegen die Ölsteinoberfläche und bewegen Sie die Abstreifklinge horizontal und gleichmäßig mit beiden Händen gleichzeitig. Prüfen Sie nach einer gewissen Zeit des Feinschleifens mit einem Stahllineal, ob die Rückseite der Abstreifklinge plan geschliffen ist.

Wie in Abbildung 12 dargestellt, ist Abbildung 12a die richtige Methode zum Feinschleifen der Rückseite des Abstreifers. Wird wie in Abbildung 12b gezeigt geschliffen, wird die Rückseite des Abstreifers leicht angehoben oder horizontal geneigt, wodurch die Rückseite ungleichmäßig geschliffen wird oder eine bogenförmige Oberfläche entsteht.

a) Korrekte Methode für das Feinschleifen der Rückwand

b) Falsche Methode zum Feinschleifen der Rückwand

② Feinschleifen der Vorderseite und der Schneide des Abstreifmessers

Der Feinschliff der Stirnfläche und der Schneide des Abstreifers ist in Abbildung 13 dargestellt.

Methode 1: Stützen Sie, wie in Abbildung 13a gezeigt, den oberen Teil der Abstreifklinge auf der Schulter ab, halten Sie den Klingenkörper mit beiden Händen fest, bewegen Sie die Abstreifklinge von vorne nach hinten, heben Sie die Klinge dann leicht an und bewegen Sie sie wieder von vorne nach hinten. Wiederholen Sie diesen Vorgang und prüfen Sie die Ebenheit der Vorderseite.

Wenn der Winkel des Feinschleifkeils 90° beträgt, halten Sie den Messerkörper während des Schleifens senkrecht zum Ölstein, d. h. die Vorderseite sollte fest gegen die Ölsteinoberfläche gedrückt werden. Wenn der Winkel des Feinschleifkeils größer als 90° ist, neigen Sie den Messerkörper entsprechend.

Methode zwei: Halten Sie, wie in Abbildung 13b gezeigt, den Klingenkörper mit beiden Händen fest und drücken Sie die Vorderseite der Abstreifklinge fest gegen die Oberfläche des Ölsteins. Drücken Sie die Abstreifklinge nach unten, während Sie sie nach vorne schieben, heben Sie die Abstreifklinge leicht an, wenn sie das vordere Ende des Ölsteins erreicht, und ziehen Sie sie dann zurück. Wiederholen Sie den Schleifvorgang.

Wie oben erwähnt, sollte der Messerkörper während des Schleifens senkrecht zum Ölstein gehalten werden, wenn der Winkel des Feinschleifkeils 90° beträgt. Ist der Winkel des Feinschleifkeils größer als 90°, sollte der Messerkörper entsprechend gekippt werden.

Es wird besonders darauf hingewiesen, dass unabhängig von der verwendeten Schleifmethode beim Schleifen beide Hände gleichzeitig das Abstreifblatt bewegen sollten. Verwenden Sie nicht eine Hand als Drehpunkt und die andere Hand zum Schwenken des Abstreifers. Wenn Sie auf diese Weise schleifen, bildet sich auf der Vorderseite des Abstreifers eine bogenförmige Oberfläche, die die Schärfe des Messers beeinträchtigt.

(2) Schleifen der gebogenen Abstreiferklinge

1) Grobschleifen von gekrümmten Abstreifern

Derzeit sind gekrümmte Schaber im Wesentlichen geformte Schaber. Der Hauptzweck des Grobschleifens gekrümmter Schaber besteht darin, die verschlissenen gekrümmten Innenrillen zu trimmen und die Klingenkante durch Schleifen der Bogenfläche kontinuierlich zu machen, um so ein Ausbrechen der Klingenkante zu verhindern.

① Grobschleifen von Dreikantschabern

Das Verfahren zum Schleifen der Bogenfläche des dreieckigen Abstreiferkopfes auf der Schleifscheibenmaschine ist in Abbildung 14 dargestellt.

Drücken Sie den Schaber in horizontaler Position leicht auf die äußere Kreisbogenfläche der Schleifscheibe und bewegen Sie ihn entsprechend dem Klingenbogen hin und her, so dass die Schnittlinien der drei Flächen eine bogenförmige Klingenkante bilden.

Das Verfahren zum Schleifen der inneren Bogennuten von Dreikantabstreifern auf der Schleifscheibenmaschine ist in Abbildung 15 dargestellt.

Beim Schleifen der inneren Bogenrillen setzen Sie die Mitte der inneren Bogenrille des Abstreifers auf die Kante der Schleifscheibe und bewegen sie nach oben und unten, um die Rillenlänge zu steuern, und nach links und rechts, um die Rillenbreite zu steuern. Die Messernut sollte sich in der Mitte der beiden Klingen befinden.

② Grobschleifen von Schlangenkopfkratzern

Setzen Sie den Schlangenkopfschaber auf die Mittelebene der Schleifscheibe und bewegen Sie sich entlang der äußeren Kreisbogenfläche der Schleifscheibe auf und ab, um den Bogen zu formen. Schleifen Sie die Rille an der Kante der Schleifscheibe, lassen Sie dabei einen Rand von 2-3 mm.

2) Feinschleifen von gekrümmten Abstreifern

Wie in Abbildung 16 dargestellt, wird das Feinschleifen von gebogenen Schabern ebenfalls auf einem Ölstein durchgeführt. Beim Feinschleifen bewegen Sie den Schaber entlang der Länge des Ölsteins hin und her, wobei Sie entsprechend dem Klingenbogen auf- und abschwingen, bis die Schleifspuren an den drei Klingenkanten entfernt sind, die Bogenoberfläche glatt und die Klingenkante scharf ist.

Für eine glattere Bogenoberfläche und eine schärfere Klingenkante kann auch Polierpaste auf die Läppplatte zum Schleifen der Klingenkante aufgetragen werden.

2. Scraping-Prozess

(1) Planes Scraping-Verfahren

1) Anforderungen an Farbgebung und Läppen

Wie bereits erwähnt, sollte zur Anzeige der Positionen lokaler Hochpunkte auf der Oberfläche vor dem Schaben ein Anzeigemittel auf die geschabte Oberfläche aufgetragen werden, und die Oberfläche sollte mit Standardwerkzeugen oder passenden Teilen geläppt werden. Die Hochpunkte können anhand der angezeigten schwarzen Markierungen bestimmt werden.

① Anforderungen für Anzeigeagenten und Anwendungen

Der Anteil des Anzeigemittels sollte angemessen sein, nicht zu dünn und nicht zu dick. Wenn es zu dünn ist, ist es zu ölig und es entstehen schwarze Flecken in den unteren Bereichen während des Läppens, was es schwierig macht, die wahren Hochpunkte zu bestimmen; wenn es zu dick ist, ist der Widerstand während des Läppens zu hoch, was zu Sprüngen führt und die Läppqualität beeinträchtigt. Normalerweise sollte das Anzeigemittel für grobes Schaben dünner sein, für feines Schaben sollte es dicker sein.

Das Anzeigemittel sollte weder zu dick noch zu dünn aufgetragen werden. Ist die Schicht zu dick, erscheinen auch in den unteren Bereichen schwarze Flecken, was zu falschen Ergebnissen führt; ist sie zu dünn, sind die angezeigten Punkte nicht deutlich, was es schwierig macht, die hohen Punkte beim Abkratzen zu finden.

Vor dem Auftragen des Anzeigemittels sollten die Oberflächen des Läppwerkzeugs und die geschabte Oberfläche sauber und trocken gehalten werden. Wenn sich Verunreinigungen auf der Oberfläche befinden, erscheinen nach dem Läppen schwarze Markierungen, die jedoch nicht die wahren Hochpunkte anzeigen, was zu fehlerhaften Vorgängen beim Schaben führt.

Wenn das Schaben das Stadium des Feinschabens erreicht, sind klare und deutliche Punkte erforderlich. Zu diesem Zweck kann das Anzeigemittel auf die Bezugsebene des Läppwerkzeugs aufgetragen werden.

② Vorsichtsmaßnahmen für Läppstellen

Korrekte Läppmethoden können die wirklichen Hochpunkte auf der geschabten Oberfläche aufdecken und falsche Läpppunkte vermeiden. Daher sollten beim Läppen die Standardwerkzeuge oder passenden Teile nicht mehr als ein Drittel der Werkstücklänge über die Enden der geschabten Oberfläche hinausragen; außerdem sollte der auf die Werkzeuge oder Teile ausgeübte Druck nicht zu hoch und die Läppzeit nicht zu lang sein.

2) Scraping-Prozess

① Grobkratzen

Wie in Abbildung 17 dargestellt, besteht das Hauptziel des Grobschabens mit einem Grobschabgerät darin, die Oxidschicht auf der Metalloberfläche zu entfernen und die technischen Anforderungen an die Ebenheit zu erfüllen. In der Regel sollte die Ebenheit nach dem Schaben bei Gegenlaufflächen (z. B. Getriebegegenlaufflächen) oder Führungen von beweglichen Teilsystemen (z. B. horizontale Drehbankführungen) innerhalb von 0,02 mm liegen. Nach dem Läppen mit passenden Teilen oder Standard-Inspektionswerkzeugen sollten die Hochpunkte gleichmäßig verteilt sein, ohne dass es zu einem zentralen Hochpunkt und einem umgebenden Tiefpunkt kommt.

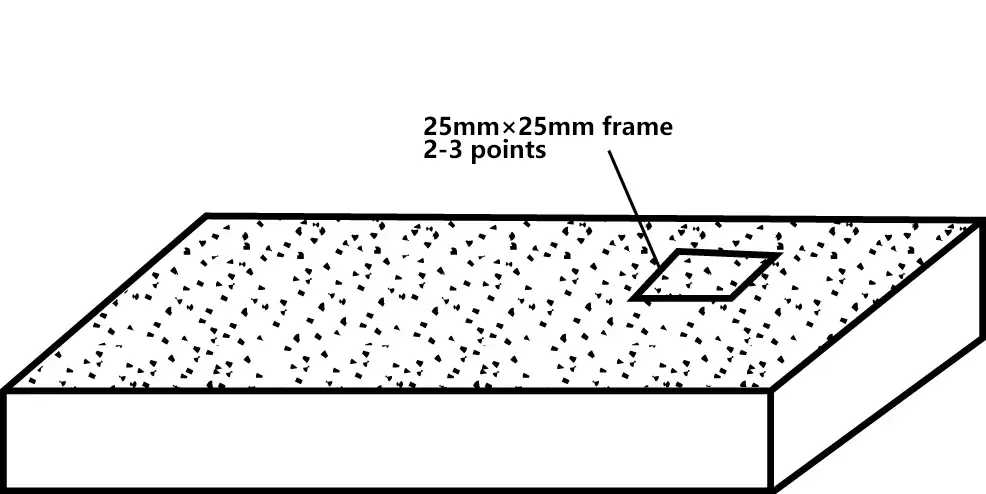

Prüfen Sie mit einem quadratischen Standardrahmen von 25 mm×25 mm; es sollten 2-3 Punkte zu sehen sein. Um diese technische Anforderung zu erfüllen, sollten die hohen Punkte (schwarze und glänzende Stellen nach dem Läppen) stark abgeschabt werden.

Die Kante des groben Schabers ist im Allgemeinen gerade und erzeugt breitere und längere Schabemarken, die so genannte Langschabemethode, bei der sich die Schabemarken überlappen können. Beim mehrfachen Schaben sollten die Schabemarken senkrecht zueinander stehen.

② Kratzen mit feinem Schaber

Erhöhen Sie die Anzahl der Kontaktpunkte durch grobes Schaben weiter. Verwenden Sie beim Schaben die Methode des kurzen Schabens mit kürzeren und schmaleren Schabemarken. Beim mehrmaligen Schaben sollte jede Schabrichtung gleichmäßig sein, wobei die letzten Schabemarken die vorherigen um 45° bis 60° kreuzen.

Um die Effizienz des Feinschabens zu verbessern, sollten hohe Punkte (schwarze und glänzende Flecken) während des Schabens stark abgeschabt werden, und die Umgebung dieser hohen Punkte sollte ebenfalls abgeschabt werden, um die darunter liegenden hohen Punkte sichtbar zu machen. Untersuchen Sie mit einem quadratischen Standardrahmen von 25 mm×25 mm; 12-15 Punkte sollten angezeigt werden.

③ Feines Kratzen

Auf der Grundlage des Feinschabens wird ein Feinschaber verwendet, um die Ebenheit der bearbeiteten Teileoberfläche und die Kontaktgenauigkeit der passenden Teile zu verbessern.

Richten Sie den Schaber beim Feinschaben auf die hohen Punkte, entfernen Sie die größten und hellsten Punkte, brechen Sie mittelgroße helle Punkte auf und lassen Sie kleine Punkte ungeschabt; die Schabemarken werden kürzer und schmaler, was erfordert, dass die Schabblumen gleichmäßig groß sind und sich sauber kreuzen. Prüfen Sie mit einem quadratischen Standardrahmen von 25 mm×25 mm; es sollten mehr als 20 Punkte angezeigt werden.

(2) Schaben von gekrümmten Oberflächen

In der Fertigung und bei größeren Reparaturen allgemeiner Ausrüstungen bezieht sich das Schaben von gekrümmten Oberflächen hauptsächlich auf das Schaben von Gleitlagern, wobei das Schaben von integralen Radialgleitlagern (Hülsen), geteilten Radialgleitlagern (geteilten Buchsen), inneren konischen äußeren zylindrischen Gleitlagern (z. B. Drehbankbuchsen) und dreiteiligen fächerförmigen Buchsen (z. B. Schleifbuchsen) am häufigsten vorkommt.

Neben der Ähnlichkeit mit dem oben erwähnten ebenen Schaben sind beim Schaben von gekrümmten Oberflächen noch folgende Punkte zu beachten:

1) Vorbereitung für das Scraping

① Detaillierte Kenntnis der technischen Anforderungen für den Einbau der Lager, wie z. B. die Anforderungen an das Spiel nach dem Einbau der Hülse; Einbauanforderungen für geteilte Buchsen und die Methode zur Einstellung des Lagerspiels mit Unterlegscheiben; Einbauanforderungen und Methoden zur Präzisionseinstellung für innenkonische, außenzylindrische Gleitbuchsen; Ausrichtungsverfahren für fächerförmige Buchsen usw.

② Die Anforderungen an die Betriebsgenauigkeit der Ausrüstung verstehen, geeignete Prüfwerkzeuge zur Überprüfung der relevanten geometrischen Genauigkeit verwenden und detaillierte Aufzeichnungen machen.

Um die Anforderungen an die Betriebsgenauigkeit des Geräts zu erfüllen, werden die Innen- und Außenflächen von Gleitlagern in der Regel geschliffen, und die geometrische Genauigkeit (wie Rundheit, Koaxialität, Parallelität, Rechtwinkligkeit mit relativen Bewegungsteilen usw.) liegt bereits nahe an der erforderlichen Präzision. Durch die erforderlichen Prüfungen werden der Zweck des Schabens und die Schabemöglichkeit geklärt, was die Erstellung des Schabplans erleichtert.

2) Vorbereitung von Werkzeugen und Ausrüstung

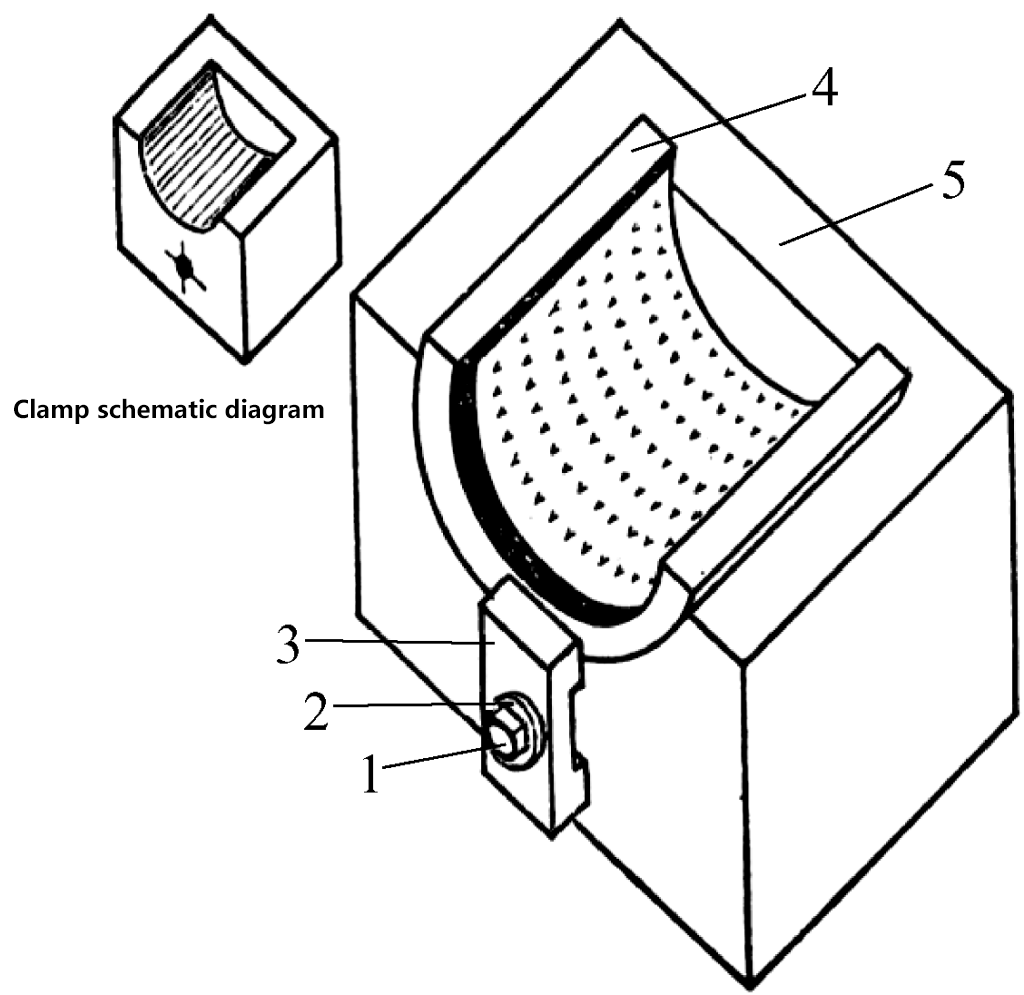

Neben der Vorbereitung von Schabern und verschiedenen Präzisionsmesswerkzeugen sollte besonderes Augenmerk auf die Vorbereitung der erforderlichen Vorrichtungen und Spannwerkzeuge (Formen) für das Schaben von gekrümmten Oberflächen gelegt werden.

In bestimmten Situationen (z. B. wenn die mit dem Lager gepaarte Welle schwer oder für das Schaben ungünstig platziert ist) kann eine Standardwelle mit demselben Durchmesser wie das Lager als "Blindwelle" beim Grobschaben verwendet werden. Die Blindwelle wird in der Regel präzisionsgeschliffen. Das Schaben des Lagers kann an dieser Blindwelle durchgeführt werden.

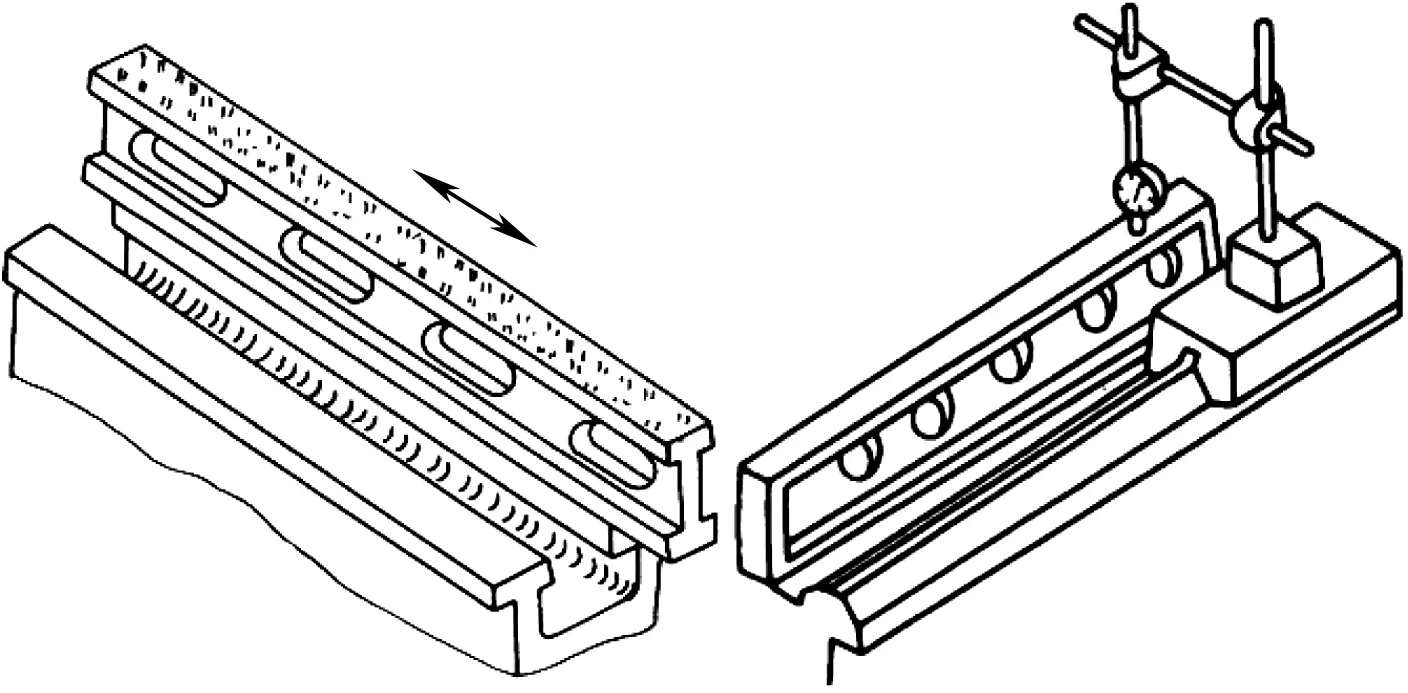

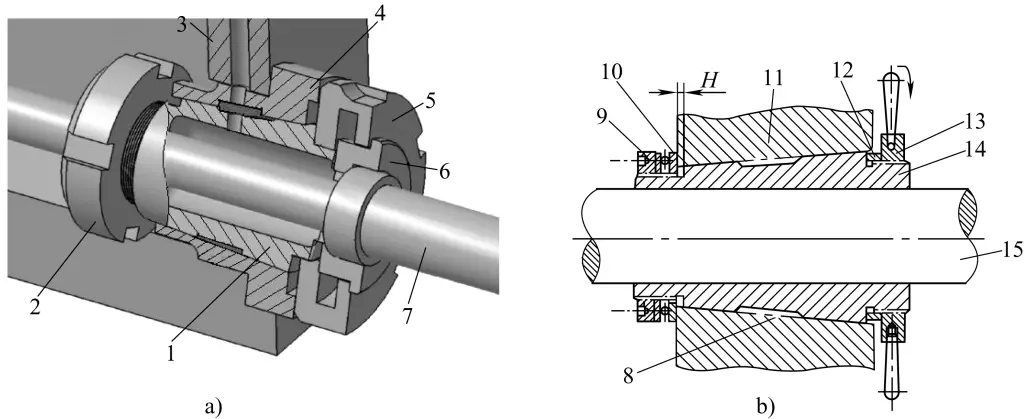

Anders als beim Schaben von flachen Oberflächen wirkt sich die Art der Einspannung des Lagers direkt auf die Qualität des Schabens aus. Wenn das Lager beim Schaben nicht richtig platziert oder eingespannt wird, verformt es sich, was die Qualität stark beeinträchtigt. Abbildung 18 zeigt die üblicherweise für das Schaben verwendeten Spannvorrichtungen.

1-Schraube

2-Waschmaschine

3-Druckplatte

4-Workpiece

5-Klammer-Gehäuse

3) Typisches Verfahren zum Schaben von Lagern

① Schabverfahren für geteilte Lager

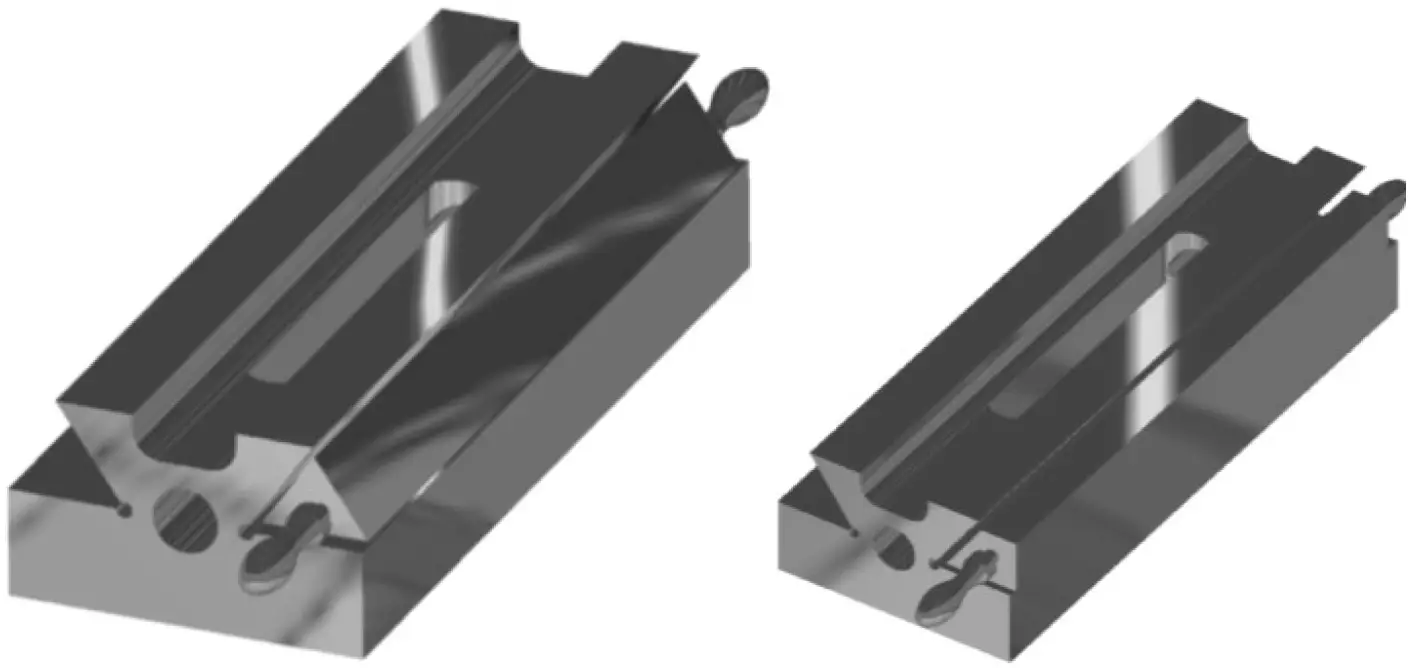

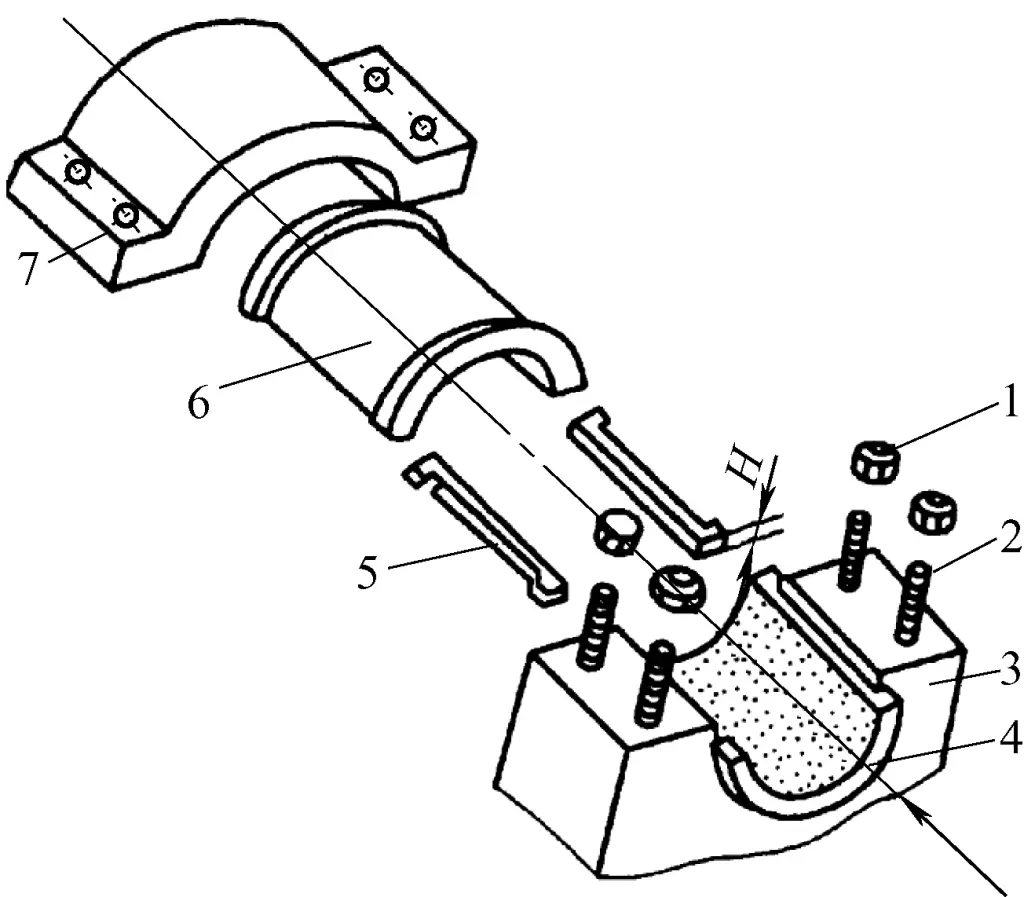

Der Aufbau von geteilten Gleitlagern ist in Abbildung 19 dargestellt.

1-Mutter

2-Doppelendiger Bolzen

3-Lager-Gehäuse

4-Unteres Lager

5-Justierscheibe

6-Oberes Lager

7-Lager-Kappe

Je nach den Leistungsanforderungen des Geräts variiert die für die Lagerabstreifung erforderliche Präzision. Bei schweren Maschinen mit hohen Anforderungen an die Präzision der Spindeldrehung müssen Welle und Lager eine gute Kontaktgenauigkeit aufweisen, um die Steifigkeit des Getriebes zu erhöhen, Vibrationen zu verringern und die Laufruhe des Getriebes zu verbessern. Außerdem müssen zwischen Welle und Lager strenge obere und seitliche Abstände eingehalten werden, damit sich ein hydrodynamischer Ölfilm bilden kann. Daher sollten bei der Abstreifung die Kontaktgenauigkeit zwischen Welle und Lager (Kontaktflächen, Kontaktoberfläche und Anzahl der Kontaktpunkte) und die Abstände berücksichtigt werden.

Beschneiden des Lagerrückens. Der Rücken eines geteilten Lagers sollte guten Kontakt mit der Lagergehäusebohrung haben. Andernfalls kann es während des Betriebs unter der Kraft des Zapfens zu Vibrationen oder sogar zur Verformung des Lagers kommen. Wenn der Lagerrücken bei der Inspektion nicht den Anforderungen entspricht, sollte er daher nachgeschabt werden, wobei die Gehäusebohrung als Referenz dienen sollte.

Grobes Schaben der Lagerbohrung. Ziel des Grobschabens der Lagerbohrung ist es, die Verformung der Lagerinnenbohrung zu beseitigen, die Kontaktfläche zwischen dem Lager und der Welle zu korrigieren und die Kontaktfläche zu vergrößern. Beim Grobschaben der Lagerbohrung kann das Lager zum Schaben mit einem weichen Gummipad in einen Schraubstock eingespannt werden. Nach dem Schaben kann das Lager zur Kontaktmarkierung auf die passende Welle aufgesetzt werden, oder es kann in das Lagergehäuse eingebaut und mit der passenden Welle geschabt werden.

Bei der Verwendung einer Welle zur Markierung des Lagers nach dem Einbau in das Lagergehäuse sind folgende Vorsichtsmaßnahmen zu beachten:

- Tragen Sie Entwickler auf die Innenflächen der oberen und unteren Lager auf.

- Montieren Sie die Gegenwelle, das obere Lager, den zweiseitigen Bolzen und den Lagerdeckel.

- Ziehen Sie die Muttern an. Wenn die Muttern bei der ersten Grobschabung zu fest angezogen werden, kann sich die Welle nur schwer drehen. Daher sollten die Muttern zu Beginn des Grobschabens leicht angezogen werden, während die Gegenwelle gedreht wird, wobei die Dicke der Unterlegscheiben angepasst werden muss, um sicherzustellen, dass sich die Welle mit angemessener Festigkeit dreht.

- Ähnlich wie beim Abkratzen der flachen Oberfläche sollte man sich beim groben Abkratzen auf die dunkleren und glänzenderen Bereiche konzentrieren, die nach der Vormarkierung auf der Innenfläche des Lagers erscheinen.

- Nachdem Sie eine Weile grob geschabt haben, verwenden Sie eine Fühlerlehre, um das obere und seitliche Spiel zwischen Welle und Lager zu messen. Wenn die Kontaktpunkte gleichmäßig verteilt sind (4-7 Punkte pro 25mm×25mm), sollten auch die oberen und seitlichen Abstände den technischen Anforderungen des Geräts entsprechen.

- Insbesondere bei schweren Maschinen kann das untere Lager am verlängerten Ende der Spindel etwas tiefer geschabt werden, um ein Festfressen der Spindel zu verhindern.

Feinschaben der Lagerbohrung. Das Ziel des Feinschabens der Innenbohrung des Lagers ist: erstens, die Anzahl der Kontaktpunkte zwischen der Welle und der Innenbohrung des Lagers zu erhöhen (10-15 Punkte pro 25mm×25mm), wobei die Punkte kleiner und gleichmäßig verteilt werden; zweitens, nach dem Feinschaben mit einer Fühlerlehre das obere und seitliche Spiel der Welle zu messen, um die spezifizierten Anforderungen der Ausrüstung zu erfüllen.

Während des Feinschabens sollte die Dicke der Unterlegscheiben zwischen dem oberen und unteren Lager schrittweise verringert werden; die Anzugskraft der Muttern nach dem Einbau des Lagers in die Gehäusebohrung sollte schrittweise erhöht werden. Die Kraft sollte jedoch nicht zu stark sein (die Welle sollte sich von Hand drehen lassen), um zu verhindern, dass bei der Markierung "falsche Punkte" entstehen.

Ähnlich wie beim Schaben von flachen Oberflächen sollten beim Schaben die Werkzeugspuren gekreuzt werden; die dunklen und glänzenden Punkte sollten stark geschabt werden, während die Bereiche um die hohen Punkte herum leicht geschabt werden sollten, damit die nächsthöheren Punkte zunehmend zum Vorschein kommen.

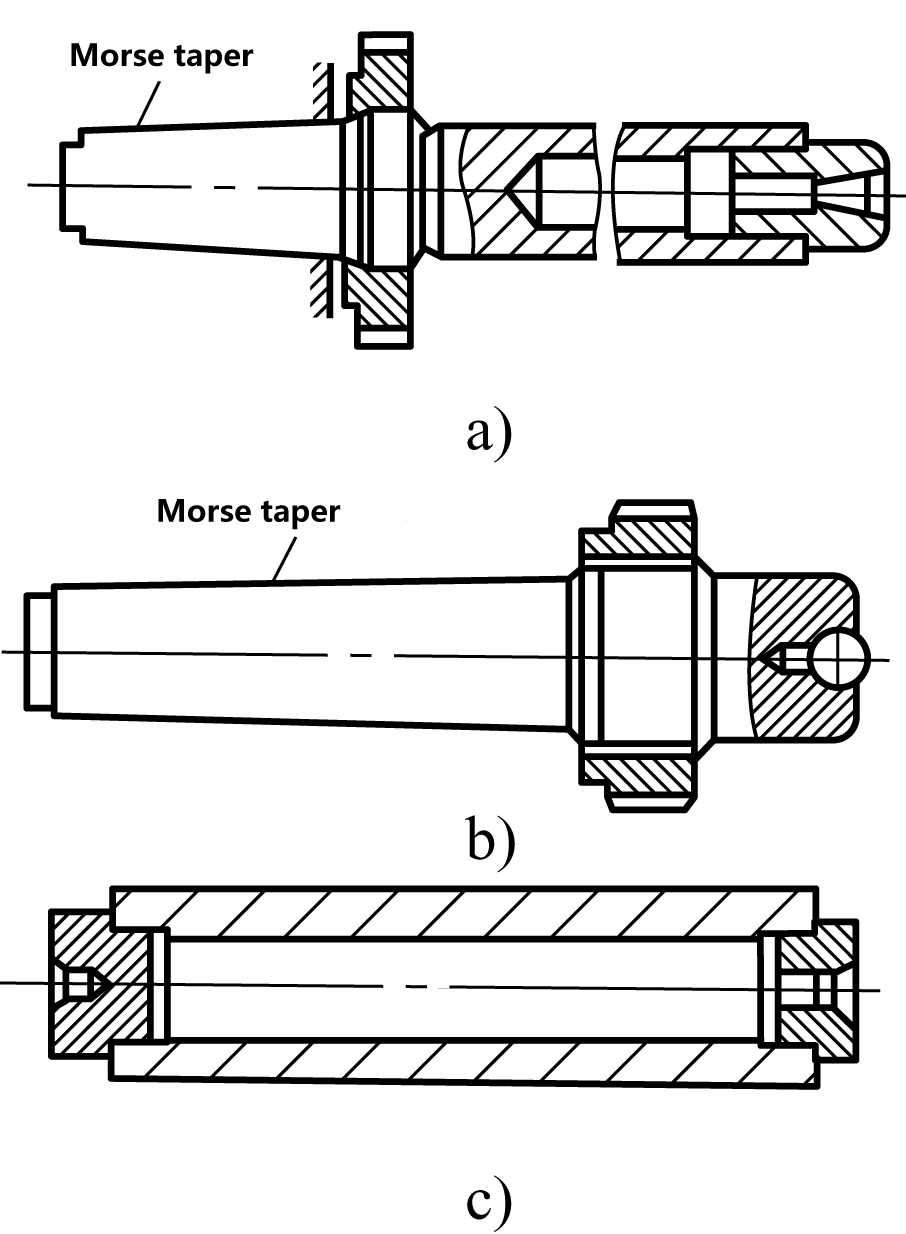

② Schabverfahren für Innensäulen-Außenkonus-Gleitlager

Erstens, die Reihenfolge des Ausschabens.

Wie in Abbildung 20a dargestellt, werden Innensäulen-Außenkonus-Gleitlager üblicherweise für Spindelantriebe von Werkzeugmaschinen verwendet. Die Reparatursequenz für Innensäulen-Außenkonus-Gleitlager besteht darin, zuerst die passende Welle als Schablone zu verwenden, um die Innenbohrung des Lagers zu schaben, um die Anforderungen an die Drehgenauigkeit zu erfüllen; dann wird der Außenkonus des Lagers geschabt, damit er in die Spindelkastenbohrung passt (bei neuen Lagern sollte die Außenkonusfläche unter Verwendung der Maschinengrundbohrung als Referenz geschabt werden), wobei 4 Punkte pro 25 mm angezeigt werden.

1-Innenlagerhülse

2-Hintere Mutter

3-Lager Gehäusebohrung

4-Außenlagerhülse

5-Vordere Mutter

6-Verstellhülse

7-Schacht

8-Kontakt-Markierungspunkte

9-Nuss

10-Axiales Kugellager

11-Spindel-Box

12-Buchse

13-Spanner-Mutter

14-Lager

15-Hauptspindel

Wie in Abbildung 20b dargestellt, werden nach dem Abschaben der konischen Außenfläche und der Innenbohrung des Gehäuses die Überwurfmutter und die Buchse entfernt, das Lager in der Bohrung des Spindelgehäuses arretiert und anschließend die Innenbohrung des Lagers leicht abgeschabt, damit es in die Spindel passt.

Dann die technischen Voraussetzungen für das Schaben des Innenlochs.

Erstens sollten die Kontaktpunkte an den beiden Enden des Lagers hart und dicht sein, während die Kontaktpunkte in der Mitte der Lagerbohrung weicher und spärlicher sein können, um sich an die Eigenschaften des Hochgeschwindigkeitsbetriebs der Werkzeugmaschine anzupassen, nachdem das innere Loch geschabt wurde. Dadurch entsteht leicht ein Ölkeil, der die Welle während des Betriebs stabilisiert. Nach dem präzisen Schaben des Innenlochs sollten an beiden Enden 14 bis 17 Kontaktpunkte innerhalb von 25 mm vorhanden sein.

Zweitens sollten die Kontaktpunkte auf der Lageroberfläche entsprechend dicht sein, um die Verschleißfestigkeit zu erhöhen und einen gewissen Spielraum für das Absinken der Spindel nach dem Verschleiß zu lassen. Nach dem Schaben der Spindellagerbohrung der Drehmaschine weisen die Kontaktpunkte normalerweise eine "diamantene" Verteilung auf.

③ Vorsichtsmaßnahmen beim Ausschaben des Innenlochs.

- Wenn sowohl das vordere als auch das hintere Lager Buchsenstrukturen sind, müssen die vorderen und hinteren Lager gleichzeitig abgeschabt werden, um ihre Koaxialität zu gewährleisten.

- Drehen Sie beim Abschaben der Kontaktstellen die Welle 3 bis 5 Umdrehungen in die gleiche Richtung wie die Spindel. Ziehen Sie dann die Welle heraus, entfernen Sie das Lager und schaben Sie die Flecken von großen Flecken in Kettenform, bis sie zu verstreuten Flecken werden.

- Handelt es sich bei dem hinteren Lager um ein Wälzlager, sollte eine Eisenhülse angefertigt werden, die das Wälzlager als Zentrierhülse ersetzt.

- Beim abschließenden Feinschaben des Lagerlochs sollten benachbarte Messerspuren bei jedem zweiten Durchgang über Kreuz geschabt werden. Sobald die Flecken gleichmäßig sind, sollten die Messerspuren allmählich heller und kürzer werden, und die Flecken sollten die Form kleiner Vierecke oder Vielecke haben, um lange Streifen zu vermeiden.

3. Grundlegende Techniken des Schabens

(1) Schaben der flachen Oberfläche

1) Grundlegendes Verfahren zum Schaben von flachen Oberflächen

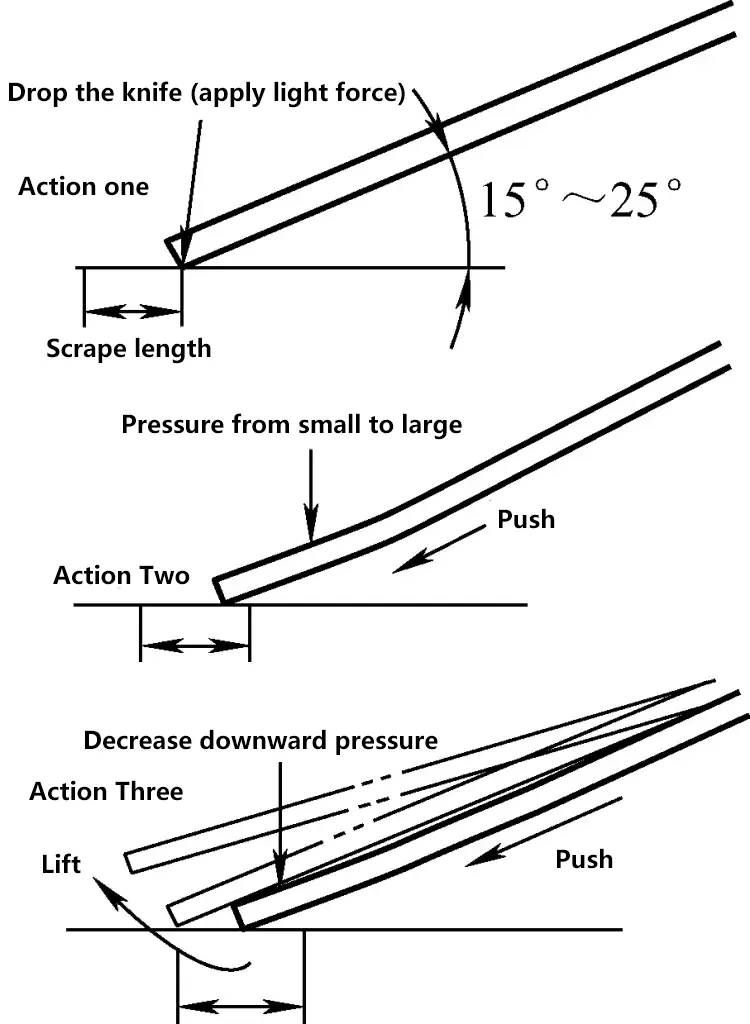

Der grundlegende Prozess des Schabens einer flachen Oberfläche umfasst hauptsächlich die Schritte Absenken des Messers, Drücken des Messers, Schieben des Messers und Anheben des Messers. Die Zeit, um einen Schabvorgang abzuschließen, ist sehr kurz, daher müssen die Vorgänge kontinuierlich und in einem Zug abgeschlossen werden.

Die wichtigsten Techniken beim Schaben sind: sanftes Absenken des Messers (keine Vibrationsabdrücke, Absenkwinkel von 15°-25°), gleichmäßiges Drücken und Schieben (kein seitliches Kippen des Schabers und allmählicher Druckwechsel von klein nach groß) und schnelles Anheben des Messers (keine Klingenabdrücke).

Abbildung 21 zeigt den Vorgang beim Schaben einer flachen Oberfläche.

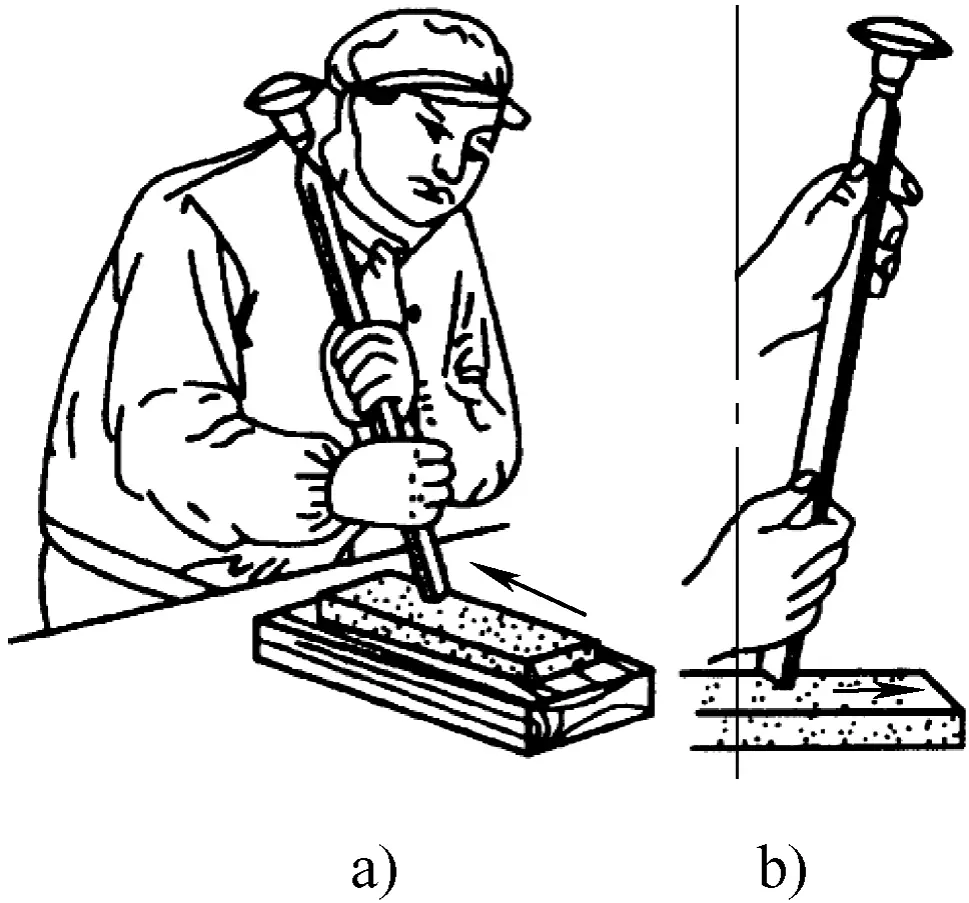

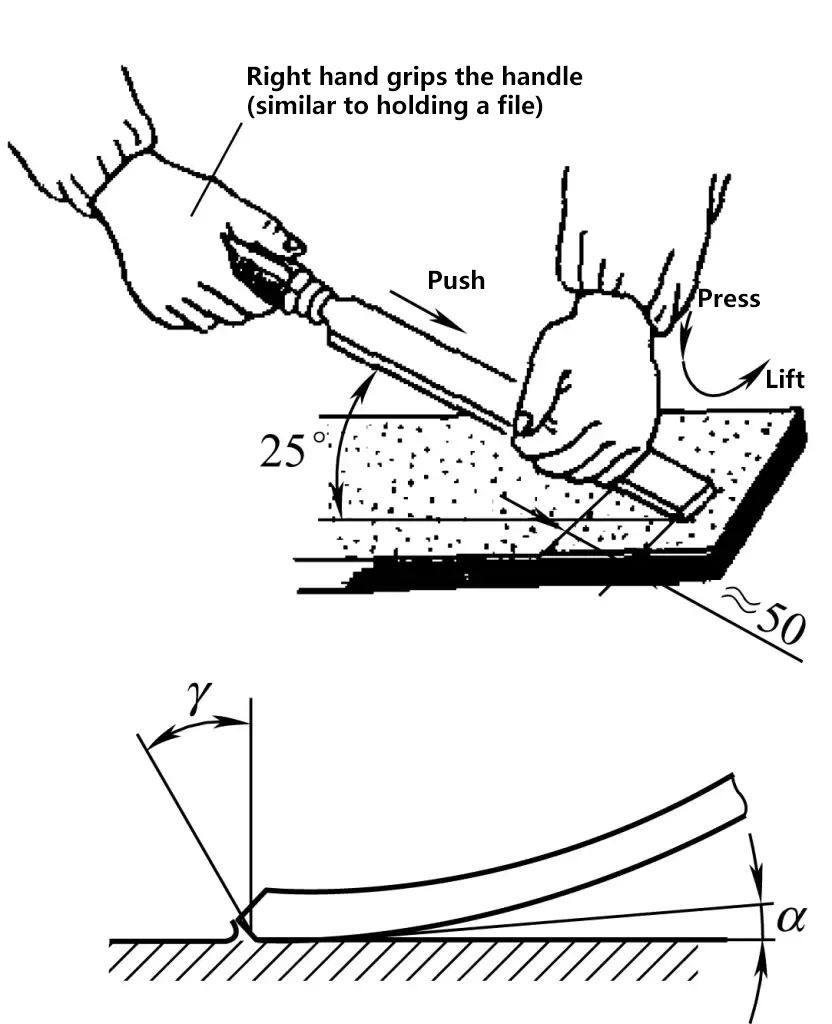

2) Handschabemethode und Schubschabemethode

① Handschabemethode

Abbildung 22 zeigt die Grundfertigkeiten für das Schaben mit der Hand. Beim Schaben hält die rechte Hand in der Regel den Griff, die linke Hand greift die Klinge, und die Handfläche drückt etwa 50 mm von der Kante entfernt gegen das vordere Ende des Schabers.

Drücken Sie beim Schaben, nachdem Sie die Klinge auf den Schabbereich ausgerichtet haben, mit der linken Hand auf den Schaber, wodurch die Klinge leicht verformt wird. Dann schieben beide Hände den Schaber um eine Klingenlänge nach vorne und heben den Schaber schnell an. Während des gesamten Vorgangs werden die Phasen des Drückens, Schiebens und Anhebens in einem Durchgang abgeschlossen. Die Handabstreifmethode erfordert weniger Kraftaufwand und eine geringere Abstreifzugabe und eignet sich daher im Allgemeinen für die Oberflächenbearbeitung kleiner Teile.

② Schabemethode

Die Haltung und die Körperhaltung sind bei der heutigen Push-Scraping-Methode fast identisch, die Unterschiede liegen in der Art und Weise, wie der Schaber gehalten wird, und im Einsatz der Handkraft.

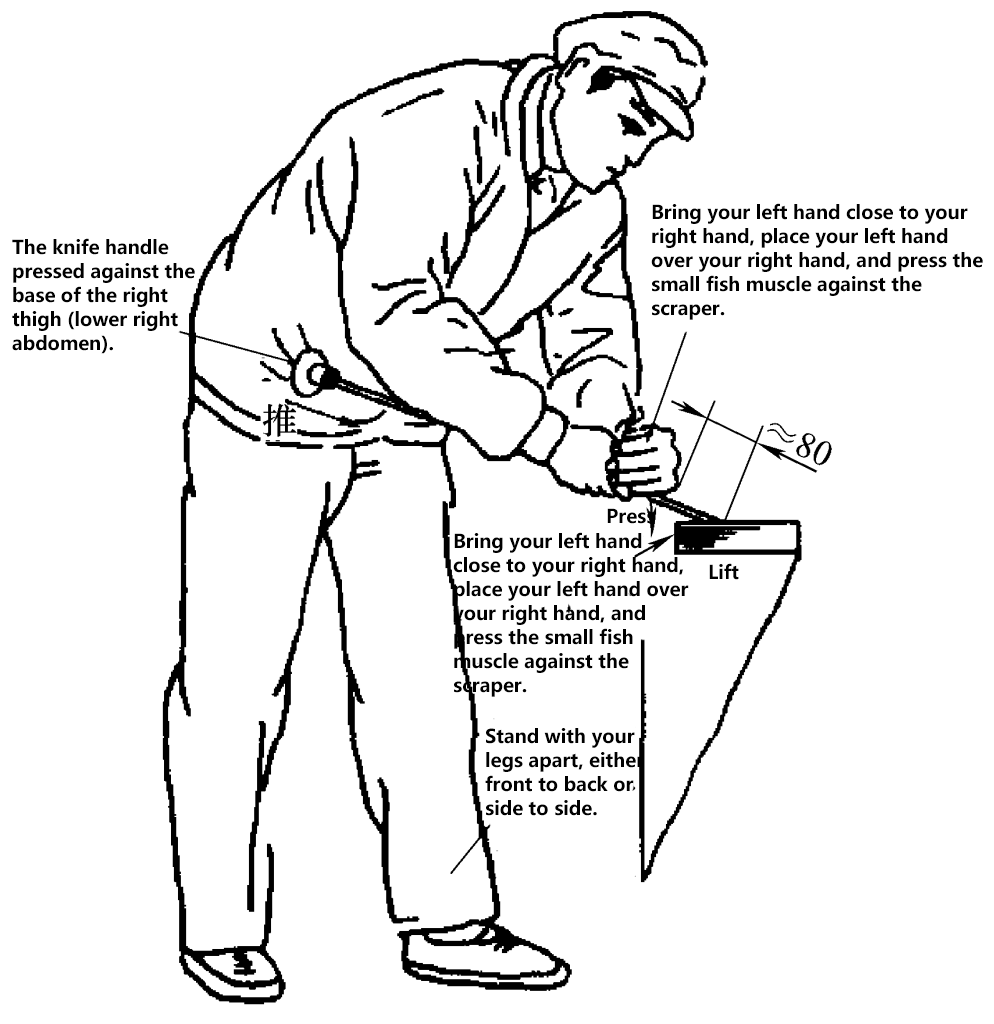

Schabemethode eins:

Legen Sie, wie in Abbildung 23 dargestellt, den Griff des Schabers auf den rechten Bauchmuskel, wobei beide Hände die Klinge halten. Die linke Hand befindet sich vorne, etwa 80 mm von der Klinge entfernt (dieser Abstand kann je nach Körpergröße des Anwenders angepasst werden). Beim Schaben drücken beide Hände den Schaber nach unten (die rechte Hand übt weniger Druck aus), wobei die Kraft der Beine und der Hüfte genutzt wird, um den Schaber in Richtung der Kontaktpunkte nach vorne zu drücken.

Nach dem Vorwärtsschieben führt die rechte Hand die Richtung der Ziehklinge, während die linke Hand die Ziehklinge schnell anhebt und ein Stück Metall von der Oberfläche entfernt, so dass die Ziehklinge in einem Zug abgezogen wird. Diese Methode stützt sich hauptsächlich auf die linke Hand, um den Schabedruck zu kontrollieren, was die Anpassung der Schnittmenge während des Grob-, Fein- und Präzisionsschabens durch die Anpassung des Drucks der linken Hand ermöglicht.

Schabemethode zwei:

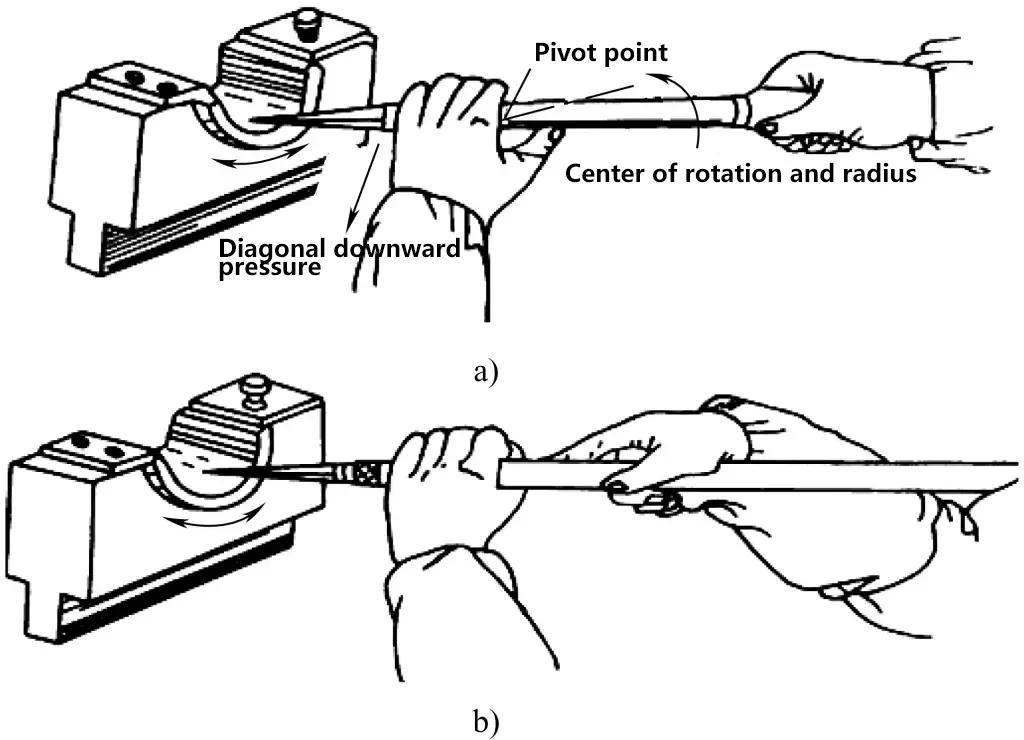

Dies ist die am weitesten verbreitete Methode beim Schaben von flachen Oberflächen. Wie in Abbildung 24 dargestellt, hält bei dieser Methode die rechte Hand den Schaber, und die linke Hand wird auf die rechte Hand gelegt und drückt auf den Schaber. Da beide Hände nahe beieinander liegen und Druck auf einen bestimmten Punkt der Ziehklinge ausüben, biegt sich das vordere Ende beträchtlich, was zu einer größeren Schnittmenge führt, die für das grobe Schaben von weichen Materialien geeignet ist.

Nach dieser Beschreibung werden die wichtigsten Techniken für Push-Scraping wie folgt zusammengefasst:

Stehen Sie stabil mit gespreizten Beinen und beugen Sie sich in der Taille nach vorn;

Halten Sie den Schabergriff mit dem Bauch (rechte Unterseite);

Steuern Sie den Schaber mit der rechten Hand, senken Sie die Klinge sanft und flach ab;

Mit der linken Hand nach unten drücken, mit der Hüfte und den Beinen nach vorne schieben;

Heben Sie schnell mit der rechten Hand an und schließen Sie den Vorgang sofort ab.

Schabemethode drei:

Ähnlich wie bei den beiden vorgenannten Aktionen liegt der Unterschied in der Veränderung der Kräfte, die von beiden Händen auf die Klinge ausgeübt werden. Bei dieser Methode befindet sich die linke Hand vorne, die rechte Hand hinten und hält die Klinge. Nachdem die Kante des Schabers auf den höchsten Punkt ausgerichtet wurde, hebt die rechte Hand die Klinge an einem bestimmten Punkt leicht an, während die linke Hand auf den Schaber drückt, wodurch das vordere Ende der Klinge während des Schabens leicht gebogen wird.

Im Vergleich zu den beiden oben genannten Methoden liegt der größte Vorteil dieser Schabemethode im sanften Absenken der Klinge, dem schnellen Anheben der Klinge und den kurzen Klingenwegen. Aufgrund des geringeren Schabedrucks und des höheren Kraftaufwands ist es jedoch am besten für Präzisionsschaben geeignet.

(2) Schlüsseltechniken für das Schaben von gekrümmten Oberflächen

Wie in Abbildung 25a dargestellt, erfordert das Schaben einer gekrümmten Oberfläche eine koordinierte Bewegung beider Hände.

a) Schaben einer gekrümmten Oberfläche, Operation eins

b) Schaben mit gekrümmter Oberfläche, Operation zwei

Richten Sie beim Schaben die vordere Schabkante auf den Hochpunkt aus und üben Sie mit der linken Hand schrägen Druck entlang der inneren Bogentangente aus, während die rechte Hand den Griff hält. Verwenden Sie die linke Hand als Drehpunkt für die kreisförmige Bewegung und führen Sie den Schaber entlang des inneren Bogens.

Aus der Sicht des Wirkungsprinzips hat die vordere Abstreiferkante daher sowohl eine von der rechten Hand gesteuerte Drehbewegung (leichte Drehung um die Abstreiferachse) als auch eine von der linken Hand gesteuerte Schwenkbewegung entlang des inneren Bogens, was zu einer schraubenförmigen Bewegung der vorderen Abstreiferkante während des Abstreifens führt.

Legen Sie, wie in Abbildung 25b dargestellt, den hinteren Teil des Schaberblattes und den Griff auf die Schulter und greifen Sie das Blatt mit beiden Händen, um eine gekrümmte Oberfläche zu schaben, wobei Sie die gleichen Prinzipien wie oben anwenden.

Ähnlich wie beim Schaben von flachen Oberflächen ist auch beim Schaben von gekrümmten Oberflächen Folgendes erforderlich: sanftes Absenken der Klinge, gleichmäßiges Drücken und schnelles Anheben der Klinge.

4. Analyse von Oberflächenfehlern beim Schaben

Tabelle 2 Analyse der Kratzflächenfehler

| Art des Defekts | Ursachen von Mängeln |

| Auskratzen von Gruben | 1) Falscher Keilwinkel des Abstreifers, zu kleiner Keilwinkel beim Fein- oder Präzisionsschaben; 2) Zu großer Schabewinkel; 3) Übermäßiger Schabedruck; 4) Zu lange Kratzspuren, zu langsames Anheben des Spachtels |

| Rattermarken abkratzen | 1) Zu starkes Fallenlassen des Abstreifers; 2) Beim flachen Schaben ist die Klinge nicht flach, d.h. es besteht ein Winkel zwischen der Klinge und der Schabefläche. Beim Schaben von gekrümmten Flächen ist der Winkel des gekrümmten Schabers nicht korrekt; 3) Die Materialverteilung auf der Schabefläche ist ungleichmäßig |

| Schabemesserspuren Fadenförmige Flecken erscheinen | 1) Auf dem Abstreifer befindet sich eine Kerbe; 2) Das lokale Hochpunktmaterial ist zu hart; 3) Harte Gegenstände bleiben an der Abstreiferklinge haften; 4) Harte Gegenstände sind zwischen dem Polierwerkzeug und dem polierten Werkstück eingeklemmt, oder es befinden sich Grate an der Kante des Polierwerkzeugs |

5. Sicherheitsanforderungen beim Schaben

- Entfernen Sie vor dem Schaben scharfe Kanten und Grate vom Werkstück; achten Sie während des Schabens besonders auf die Position und die Kraft des Messers in der Nähe von scharfen Ecken, um Armverletzungen aufgrund von Trägheit zu vermeiden.

- Achten Sie beim Schaben von großen Werkstücken, die bewegt oder angepasst werden müssen, auf die Sicherheit beim Heben und Ablegen.

- Passen Sie beim Schaben die relative Position zwischen dem Bediener und dem Werkstück entsprechend an. Wenn die Höhe nicht ausreicht, verwenden Sie ein Holzbrett zur Unterstützung, aber stellen Sie sicher, dass das Brett nach der Einstellung stabil ist, damit der Bediener die Schabekraft sicher anwenden und Stürze vermeiden kann.

- Kontrollieren Sie beim Schaben bis zur Kante des Werkstücks den Druck und die Schubkraft, um zu verhindern, dass sowohl die Person als auch das Messer durch übermäßige Kraft nach vorne gestoßen werden.

- Schaber sollten nach Gebrauch ordnungsgemäß gelagert und nicht als Stemmeisen verwendet werden.