I. Die Aufgaben des Drehens in der mechanischen Fertigungsindustrie

In der mechanischen Fertigungsindustrie bestehen komplexe Maschinen meist aus verschiedenen Arten von Wellen, Hülsen, Scheiben, Gewinden, Konen und unregelmäßigen Teilen, die von den Drehern durch Grob- und Feinbearbeitung fertiggestellt werden müssen.

Mit der Entwicklung der Technologie werden zwar einige Teile durch Präzisionsgießen und Kaltumformung hergestellt, aber die meisten kommen immer noch nicht ohne spanabhebende Bearbeitung aus. Vor allem bei Teilen mit hohen Präzisionsanforderungen müssen sie immer noch durch Drehen und Schleifen bearbeitet werden.

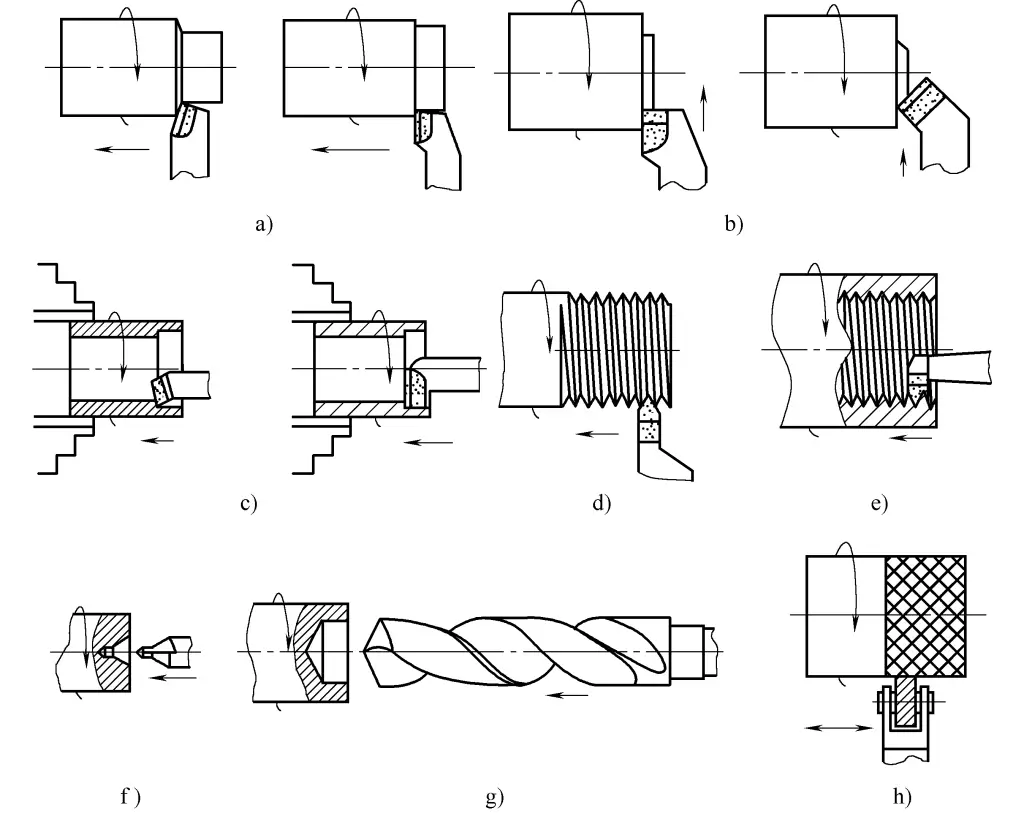

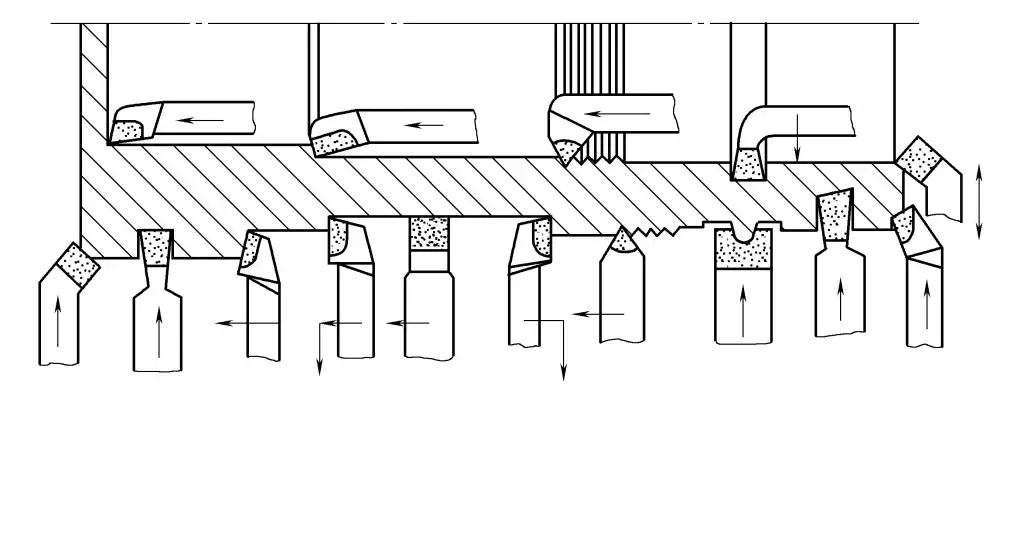

Zu den Dreharbeiten gehören: Drehen von Außenzylindern, Plandrehen, Bohren von Innenlöchern, Schneiden von Außengewinden, Schneiden von Innengewinden, Bohren von Mittellöchern, Bohren, Rändeln, Abstechen oder Schneiden von Außen- und Innennuten, Plandrehen von Nuten, Wickeln von Federn, Drehen von Außenkegeln und Formen von Oberflächen, wie in Abbildung 1 dargestellt.

a) Drehen des externen Zylinders

b) Verkleidung

c) Bohren eines inneren Lochs

d) Schneiden von Außengewinden

e) Schneiden von Innengewinden

f) Bohren des Mittellochs

g) Bohren

h) Rändeln

i) Trennen oder Schneiden von äußeren/inneren Nuten

j) Stirnseitige Rille

k) Wickelfeder

l) Drehen eines Außenkegels

m) Formgebende Oberfläche

II. Grundlegende Konzepte der Schnittbewegung und Schnittparameter

In der spanabhebenden Bearbeitung ist das Werkstück der allgemeine Begriff für den Gegenstand, der im Bearbeitungsprozess bearbeitet wird. Jedes Werkstück muss den Prozess vom Rohmaterial zum fertigen Produkt durchlaufen.

Um mit dem Werkzeug Zerspanungsoperationen am Werkstück durchzuführen, um verschiedene Oberflächen zu formen, muss es eine Relativbewegung zwischen dem Werkzeug und dem Werkstück geben. Diese Relativbewegung bei der spanenden Bearbeitung von Metallen wird als Schnittbewegung bezeichnet. Die Zerspanungsbewegung kann je nach ihrer Funktion in eine Hauptbewegung und eine Vorschubbewegung unterteilt werden.

1. Hauptantrag

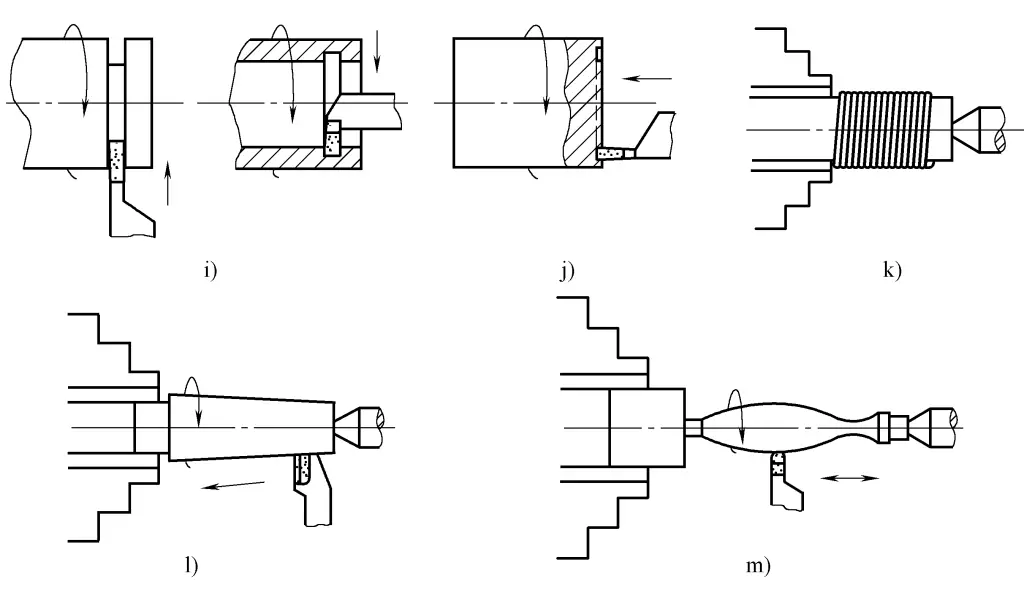

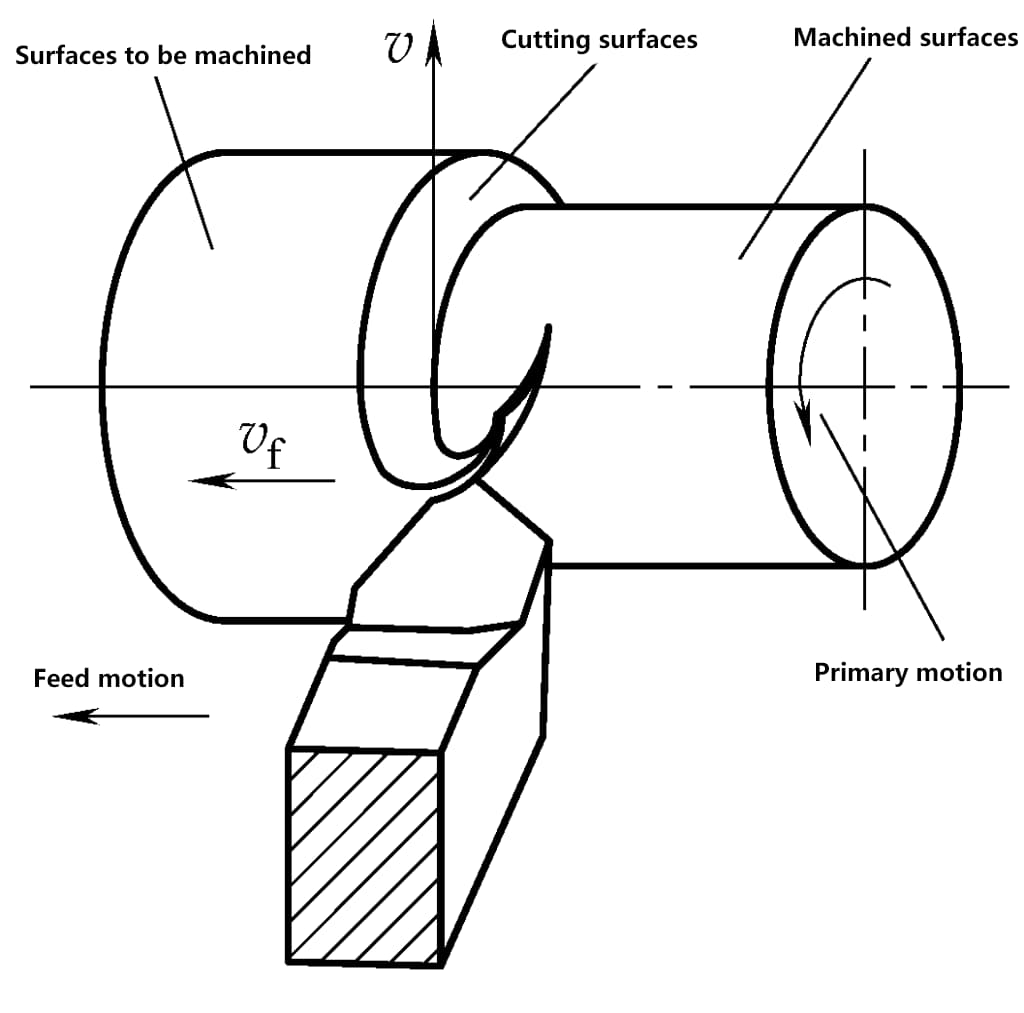

Die Hauptbewegung ist die Bewegung, die notwendig ist, um überschüssige Metallschichten vom Werkstück zu entfernen und neue Oberflächen zu bilden. Sie ist die grundlegendste und wichtigste Bewegung bei Zerspanungsvorgängen, hat in der Regel die höchste Geschwindigkeit und verbraucht die meiste Maschinenleistung. Beispiele sind die Drehbewegung des Werkstücks bei Drehbearbeitungen (Abbildung 2), die Drehbewegung des Werkzeugs bei Fräs-, Ausbohr- und Bohrbearbeitungen und die lineare Bewegung des Hobelwerkzeugs bei Hobelarbeiten (Abbildung 3).

2. Vorschubbewegung

Die Vorschubbewegung ist eine Bewegung, die intermittierend oder kontinuierlich die zu schneidende Metallschicht in den Schneidprozess einführt. In Kombination mit der Hauptbewegung trägt sie kontinuierlich Metallschichten ab, um die gewünschte Oberfläche zu erhalten.

Die Vorschubbewegung zeichnet sich durch niedrige Geschwindigkeit und geringen Stromverbrauch aus. Sie kann aus einer oder mehreren Bewegungen bestehen. Beim Außendrehen ist die Längsvorschubbewegung entlang der Werkstückachse kontinuierlich, während die Quervorschubbewegung entlang des Werkstückdurchmessers intermittierend ist.

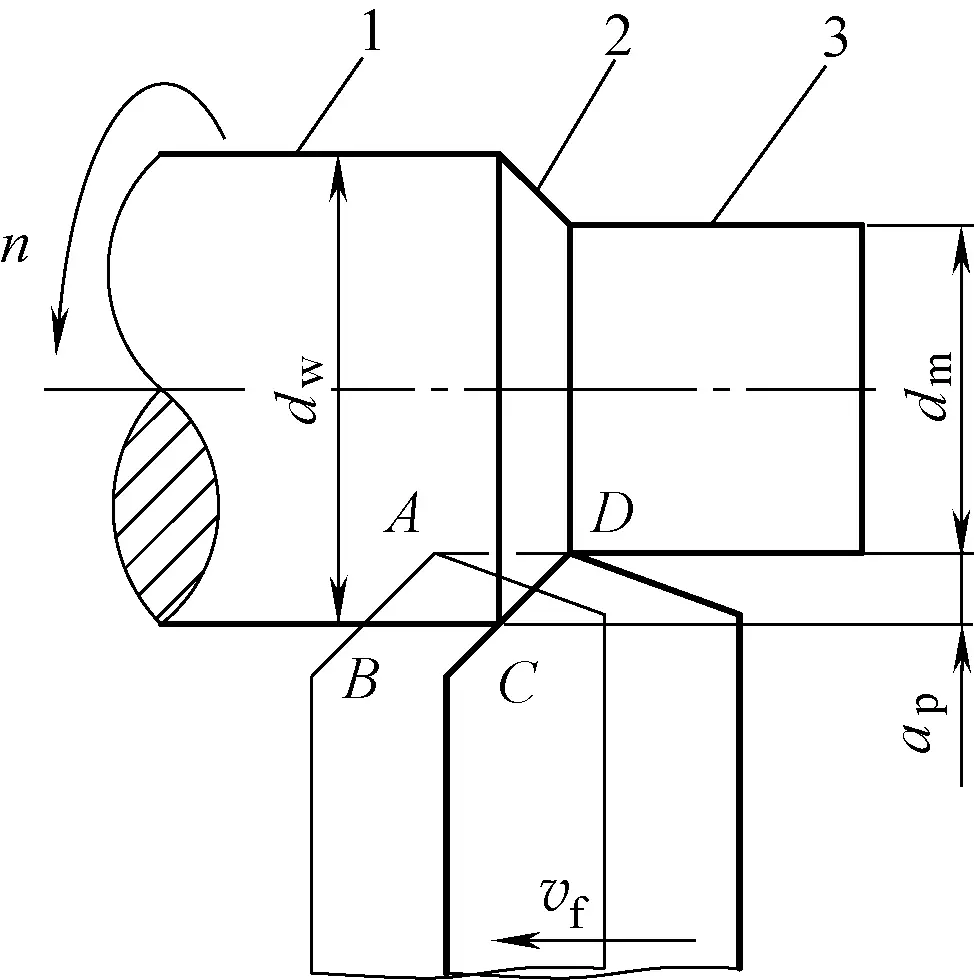

3. Oberflächen, die während des Schneidprozesses auf dem Werkstück entstehen

Während des Zerspanungsprozesses bilden sich drei Oberflächen auf dem Werkstück. Die zu bearbeitende Oberfläche ist die Oberfläche des Werkstücks, die abgeschnitten werden soll, z. B. die Oberfläche 1 in Abbildung 4. Die Übergangsfläche ist die Oberfläche des Werkstücks, die von der Schneide gerade geschnitten wird, z. B. die Fläche 2 in Abbildung 4. Die bearbeitete Oberfläche ist die Oberfläche, die nach dem Schneiden auf dem Werkstück entsteht, z. B. die Oberfläche 3 in Abbildung 4.

4. Schnittparameter

Die Schnittparameter werden verwendet, um die Größe der Schnittbewegung zu messen. Schnittgeschwindigkeit, Vorschubgeschwindigkeit und Schnitttiefe sind die drei Elemente der Schnittparameter. Nur durch eine vernünftige Bestimmung der Schnittparameter kann der Schnitt reibungslos durchgeführt werden, was auch ein effektiver Weg ist, um die Produktqualität zu gewährleisten und die Arbeitsproduktivität zu verbessern.

(1) Schnitttiefe a p

Die Schnitttiefe ist die Kontaktlänge zwischen der Schneide des Werkzeugs und der Schnittfläche des Werkstücks, gemessen in der Bearbeitungsebene senkrecht zur Richtung der Hauptbewegung und der Vorschubbewegung. Beim Außenzylinderdrehen ist die Schnitttiefe der vertikale Abstand zwischen der bearbeiteten Fläche und der zu bearbeitenden Fläche des Werkstücks, gemessen in mm. Dies bedeutet

ap=1/2(dw-dm)

In der Formel

- dw - Durchmesser der zu bearbeitenden Werkstückoberfläche (mm);

- dm - Durchmesser der bearbeiteten Oberfläche des Werkstücks (mm).

(2) Vorschubgeschwindigkeit f.

Die Vorschubgeschwindigkeit ist die Verschiebung des Werkzeugs relativ zum Werkstück in Richtung der Vorschubbewegung. Verschiedene Bearbeitungsverfahren haben aufgrund der verschiedenen verwendeten Werkzeuge und Formen der Schnittbewegung unterschiedliche Ausdrücke und Messmethoden für den Vorschub.

Die Einheit des Vorschubs ist mm/r (zum Drehen, Bohren usw.) oder mm/Hub (zum Hobeln, Schleifen usw.). Die Vorschubgeschwindigkeit gibt die Geschwindigkeit der Vorschubbewegung an. Die Geschwindigkeit der Vorschubbewegung kann auch als Vorschubgeschwindigkeit v ausgedrückt werdenf (Einheit ist mm/s) oder Vorschub pro Zahn f z (wird für mehrzahnige Werkzeuge wie Fräser und Reibahlen verwendet, Einheit ist mm/z). Im Allgemeinen

vf=nf-dzfz

In der Formel

- n - Rotationsgeschwindigkeit der Hauptbewegung (m/min);

- z - Anzahl der Werkzeugschneiden.

(3) Schnittgeschwindigkeit v.

Die Schnittgeschwindigkeit ist die Geschwindigkeit des gewählten Punktes an der Schneide des Werkzeugs relativ zur Hauptbewegung des Werkstücks, gemessen in m/min oder m/s. Da die Schnittgeschwindigkeit an verschiedenen Punkten der Schneide unterschiedlich ist, wird bei Berechnungen häufig die maximale Schnittgeschwindigkeit verwendet, um die Schnittgeschwindigkeit des Werkzeugs darzustellen. Die Formel zur Berechnung der Schnittgeschwindigkeit beim Drehen eines Außenzylinders mit einem Drehmeißel lautet

v=πdwn/1000

In der Formel

- dw - Durchmesser der zu bearbeitenden Werkstückoberfläche (mm);

- n - Rotationsgeschwindigkeit des Werkstücks (r/s).

Da es sich beim Fräser um ein mehrzahniges Werkzeug handelt, wird beim Fräsen die Vorschubeinheit zusätzlich zu mm/r auch als Vorschub pro Zahn angegeben, bezeichnet als a f mit einer Einheit von mm/z. Die Beziehung zwischen v, f und a f ist

vf=nf=nafz

Dabei ist z die Anzahl der Zähne des Mehrzahnwerkzeugs.

Zusammenfassend lässt sich sagen, dass in der tatsächlichen Produktion der Werkstückdurchmesser in der Regel bekannt ist und die Schnittgeschwindigkeit auf der Grundlage von Faktoren wie dem Werkstückmaterial, dem Werkzeugmaterial und den Bearbeitungseigenschaften bestimmt wird. Anschließend wird die Schnittgeschwindigkeit zur Einstellung der Maschine in eine Drehgeschwindigkeit umgerechnet. Versuchen Sie, eine Drehzahl zu wählen, die mit den auf dem Typenschild der Drehmaschine angegebenen Drehzahlen übereinstimmt.

5. Grundsätze für die Auswahl der Schnittparameter

Eine vernünftige Auswahl der Schnittparameter kann die Qualität der Werkstückbearbeitung sicherstellen, die Schnittleistung verbessern, die Werkzeugstandzeit verlängern und die Bearbeitungskosten senken. Je nach den Anforderungen der verschiedenen Bearbeitungsmerkmale für die Zerspanung werden die Schnittparameter unterschiedlich gewählt.

Bei der Schruppbearbeitung sollte das Hauptaugenmerk auf einem hohen Zeitspanvolumen und der erforderlichen Werkzeugstandzeit liegen. Im Allgemeinen wird zunächst eine große Schnitttiefe gewählt, dann ein relativ großer Vorschub und schließlich eine geeignete Schnittgeschwindigkeit, die sich nach der Standzeit richtet.

Bei der Fertigbearbeitung sollte die Bearbeitungsqualität des Werkstücks gewährleistet sein. Im Allgemeinen werden ein geringerer Vorschub und eine geringere Schnitttiefe bei einer möglichst hohen Schnittgeschwindigkeit gewählt.

(1) Auswahl der Schnitttiefe.

Die Schnitttiefe für die Schruppbearbeitung sollte auf der Grundlage des Bearbeitungsaufmaßes des Werkstücks festgelegt werden, wobei möglichst das gesamte Aufmaß in einem Durchgang entfernt werden sollte. Wenn das Bearbeitungsaufmaß zu groß ist, die Maschinenleistung nicht ausreicht, die Steifigkeit des technologischen Systems gering ist, die Werkzeugfestigkeit nicht ausreicht oder es zu unterbrochenen Schnitten oder erheblichen Stoßvibrationen kommt, können mehrere Durchgänge erforderlich sein.

Bei Guss- oder Schmiedeteilen mit einer harten Oberflächenschicht sollte die Schnitttiefe größer sein als die Dicke der harten Schicht, um die Werkzeugspitze zu schützen. Das Vorschlichtaufmaß (1-3 mm) und das Schlichtaufmaß (0,1-0,5 mm) können in einem Arbeitsgang entfernt werden. Die Schnitttiefe für das Halbschlichten und Schlichten wird durch das nach der Schruppbearbeitung verbleibende Aufmaß bestimmt, basierend auf der erforderlichen Bearbeitungsgenauigkeit und Oberflächenrauhigkeit.

Bei der Zerspanung mit Hartmetall-Drehmeißeln sollte die Schnitttiefe für den letzten Arbeitsgang nicht zu gering sein, da die Schneide auf einer Schleifscheibe nur schwer zu schärfen ist, vorzugsweise eine p =0,1 mm, da es sonst schwierig wird, die erforderliche Oberflächenrauheit des Werkstücks zu erreichen. Bei der Verwendung von Wendeschneidplatten sollte das Aufmaß für die Fertigbearbeitung auf der Grundlage des Nasenradius R der Wendeschneidplatte bestimmt werden.

(2) Auswahl der Vorschubgeschwindigkeit.

Bei der Schruppbearbeitung wird die Wahl der Vorschubgeschwindigkeit hauptsächlich durch die Schnittkraft begrenzt. Wenn die Steifigkeit und Festigkeit des technologischen Systems gut sind, kann ein größerer Vorschub gewählt werden. Beim Halbschlichten und Schlichten wird der Vorschub im Allgemeinen kleiner gewählt, da die Vorschubgeschwindigkeit die Oberflächenrauheit des bearbeiteten Werkstücks stark beeinflusst.

Normalerweise wird ein angemessener Vorschub auf der Grundlage der Anforderungen an die Oberflächenrauheit des Werkstücks ausgewählt, wobei Faktoren wie das Werkstückmaterial, der Radius der Werkzeugschneide, die Schnittgeschwindigkeit und andere Bedingungen berücksichtigt werden. Wenn die Schnittgeschwindigkeit erhöht wird, der Radius der Werkzeugschneide größer ist oder das Werkzeug mit einer Abstreifkante geschliffen wird, kann ein größerer Vorschub gewählt werden, um die Produktivität zu verbessern.

(3) Auswahl der Schnittgeschwindigkeit.

Nach der Bestimmung der Schnitttiefe und des Vorschubs kann eine geeignete Schnittgeschwindigkeit unter der Bedingung bestimmt werden, dass eine angemessene Werkzeugstandzeit gewährleistet ist. Bei der Schruppbearbeitung sind sowohl die Schnitttiefe als auch der Vorschub groß, und die Schnittgeschwindigkeit ist durch die Werkzeugstandzeit und die Maschinenleistung begrenzt und im Allgemeinen niedriger.

Bei der Schlichtbearbeitung werden sowohl die Schnitttiefe als auch die Vorschubgeschwindigkeit kleiner eingestellt, während die Schnittgeschwindigkeit hauptsächlich durch die Bearbeitungsqualität des Werkstücks und die Werkzeugstandzeit begrenzt wird und im Allgemeinen höher eingestellt ist. Bei der Wahl der Schnittgeschwindigkeit sollten auch Faktoren wie die Bearbeitbarkeit des Werkstückmaterials berücksichtigt werden.

Zum Beispiel: Die Schnittgeschwindigkeit für die Bearbeitung von legiertem Stahl, hochmanganhaltigem Stahl, rostfreiem Stahl, Gusseisen usw. sollte 20% bis 30% niedriger sein als die für gewöhnlichen Stahl mit mittlerem Kohlenstoffgehalt. Bei der Bearbeitung von Nichteisenmetallen sollte sie um das 1 bis 3fache erhöht werden. Für intermittierendes Schneiden und die Bearbeitung großer, schlanker oder dünnwandiger Teile sollte eine niedrigere Schnittgeschwindigkeit gewählt werden.

Bei der Zerspanung mit Hartmetall-Drehwerkzeugen werden im Allgemeinen höhere Schnittgeschwindigkeiten (80-100 m/min) verwendet. Bei der Zerspanung mit Hochgeschwindigkeitsstahl-Drehwerkzeugen werden niedrigere Schnittgeschwindigkeiten bevorzugt.

III. Arten und Verwendungszwecke von Drehwerkzeugen

Drehwerkzeuge lassen sich je nach Verwendungszweck in Außendrehwerkzeuge, Plandrehwerkzeuge, Abstechwerkzeuge, Formwerkzeuge, Gewindewerkzeuge und Bohrwerkzeuge einteilen, wie in Abbildung 5 dargestellt.

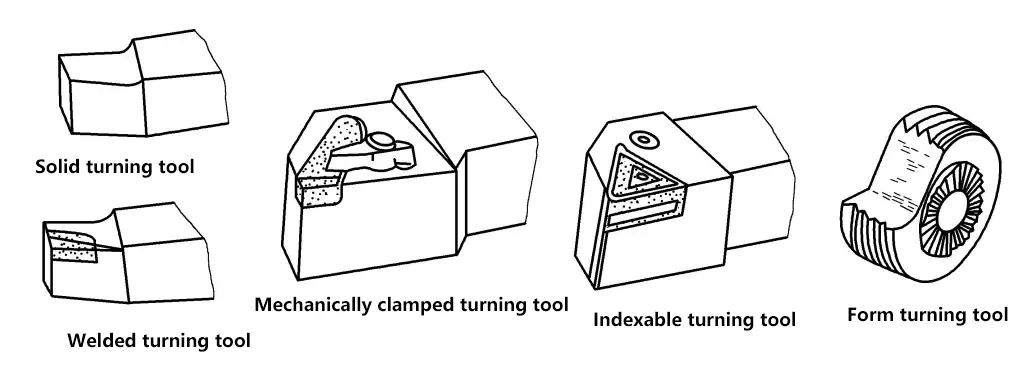

Da Drehwerkzeuge aus einem Werkzeugkopf und einem Werkzeugkörper bestehen, können sie auch nach ihrem Aufbau in Vollwerkzeuge, gelötete Werkzeuge, mechanisch eingespannte Werkzeuge, Wendeschneidplattenwerkzeuge und Formwerkzeuge eingeteilt werden, wie in Abbildung 6 dargestellt.

Die grundlegenden Verwendungszwecke gängiger Drehwerkzeuge sind wie folgt:

- 90°-Außendrehwerkzeug (Seitenschneidwerkzeug): Wird zum Drehen des Außenzylinders, der Schulter und der Stirnseite des Werkstücks verwendet, unterteilt in linke und rechte Seitenschneidwerkzeuge.

- 45° gebogenes Werkzeug: Wird zum Drehen des Außenzylinders, der Stirnfläche und der Fase des Werkstücks verwendet.

- Abstechwerkzeug: Zum Abstechen des Werkstücks oder zum Einschneiden von Nuten in die Werkstückoberfläche.

- Aufbohrwerkzeug: Zum Aufbohren der inneren Löcher von Werkstücken, einschließlich Durchgangsbohrer und Sacklochbohrer.

- Formdrehwerkzeug: Zum Drehen von Verrundungen, kreisförmigen Nuten in Stufen oder zum Drehen von Werkstücken mit besonderen Formen.

- Gewindeschneidwerkzeug: Wird zum Schneiden von Gewinden verwendet.

IV. Einführung in die Grundoperationen der Drehmaschine

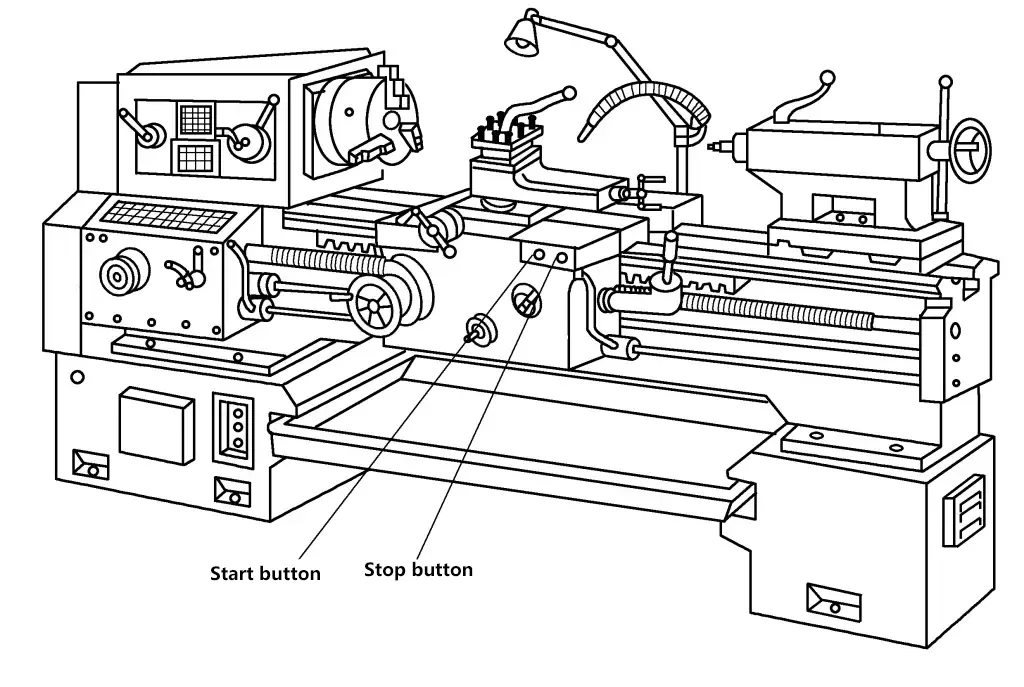

Die folgenden Punkte sollten vor der Inbetriebnahme und dem Betrieb der Maschine sorgfältig überprüft werden:

- Vergewissern Sie sich, dass sich alle Drehzahlregelungshebel der Drehmaschine in der Neutralstellung befinden, die Kupplung in der richtigen Position ist und der Steuerhebel in der Stoppstellung steht. Nachdem Sie sich vergewissert haben, dass alles in Ordnung ist, schalten Sie den Hauptschalter der Drehmaschine ein.

- Drücken Sie die Starttaste am Schlitten (Abbildung 7), um den Motor zu starten.

- Heben Sie den Griff des Steuerhebels auf der rechten Seite der Schürze nach oben, um die Spindel vorwärts zu drehen; bringen Sie den Griff in die mittlere Position zurück, um die Spindel anzuhalten; drücken Sie den Griff nach unten, um die Spindel rückwärts zu drehen.

- Der Wechsel zwischen Vorwärts- und Rückwärtsdrehung der Spindel sollte nach dem Stillstand der Spindel erfolgen, um elektrische Störungen zu vermeiden, die durch einen zu hohen Augenblicksstrom aufgrund der ständigen Schaltvorgänge verursacht werden.

- Drücken Sie die Stopptaste am Schlitten, um den Motor anzuhalten.

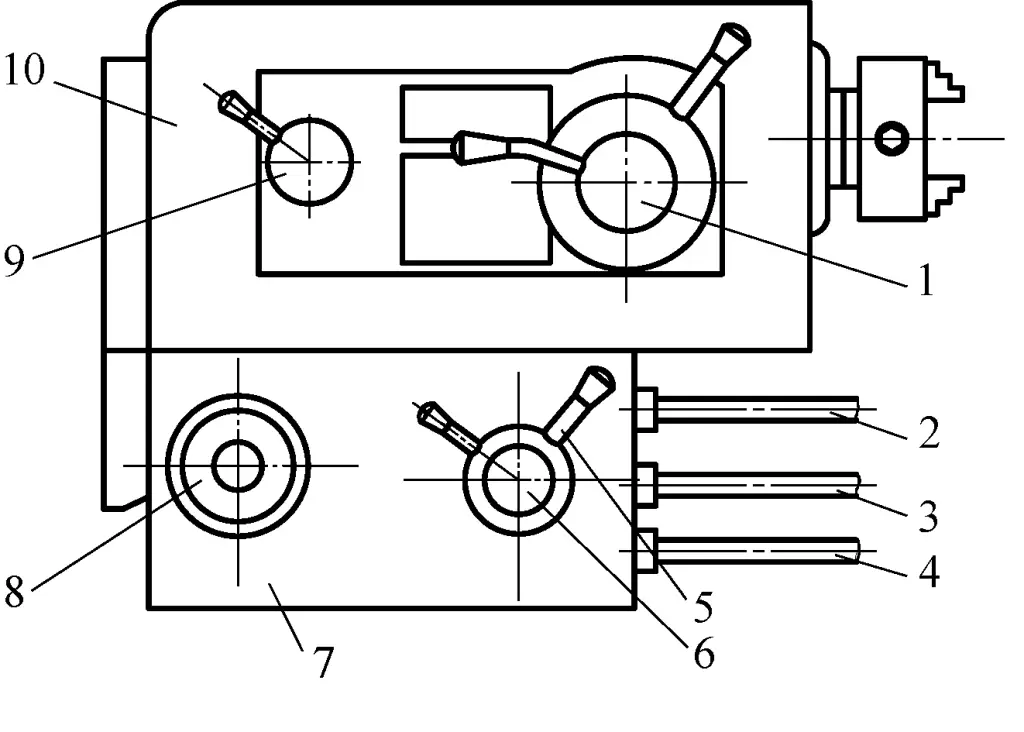

(1) Aufbau und Geschwindigkeitsänderung des Spindelstocks

Die Drehzahl der Drehmaschinenspindel wird durch Verändern der Position von zwei ineinander verschachtelten Griffen an der rechten Vorderseite des Spindelstocks gesteuert. Der vordere Griff hat 6 Gänge, jeder Gang hat 4 Geschwindigkeitsstufen, die durch den hinteren Griff gesteuert werden, so dass die Spindel insgesamt 24 Geschwindigkeitsstufen hat, wie in Abbildung 8 gezeigt.

1-Spindel Drehzahländerung verschachtelte Griffe

2-Leiter-Schraube

3-Vorschubstange

4-Steuerungshebel

5-Griff zur Änderung der Vorschubgeschwindigkeit

Griff zum Wechseln von Spindel und Vorschubstange mit 6 Gewinden

7-Feed Box

8-Handrad zur Änderung der Vorschubgeschwindigkeit

9-Griff zum Wechseln der Fadenrichtung

10-Kopfstück

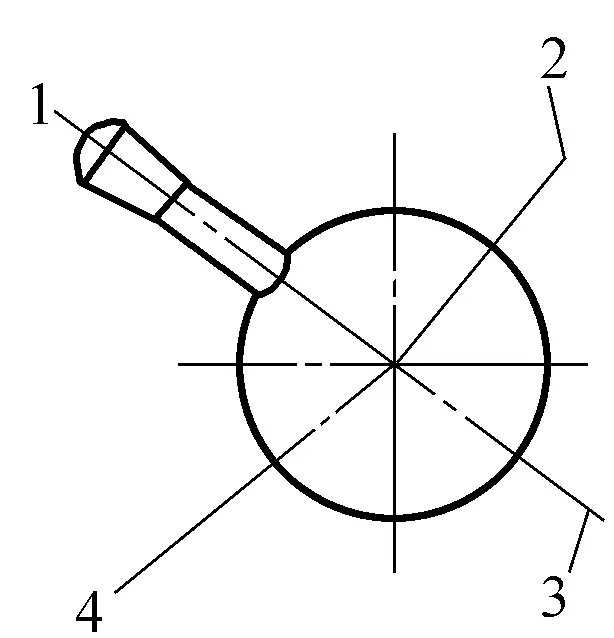

Der Griff an der linken Vorderseite des Spindelstocks dient zum Wechseln zwischen Links- und Rechtsgewinde und zur Erhöhung der Gewindesteigung. Er hat 4 Positionen: Rechtsgewinde, Linksgewinde, Rechtsgewinde mit größerer Steigung und Linksgewinde mit größerer Steigung, wie in Abbildung 9 dargestellt.

1-Rechtsgewinde

2-Linksgewinde

3-Linksgewinde mit erhöhter Steigung

4-Rechtsgewinde mit erhöhter Steigung

(2) Aufbau und Funktionsweise des Futterkastens

Der Vorschubkasten der CA6140-Drehmaschine hat vorne links ein Handrad mit 8 Stellungen; auf der rechten Seite befinden sich zwei verschachtelte Griffe, der vordere dient zum Umschalten zwischen Leitspindel und Vorschubstange, und der hintere Griff hat die Stellungen I, II, III, IV, die zusammen mit dem Handrad zum Einstellen von Gewindesteigung oder Vorschubgeschwindigkeit dienen.

Um die erforderliche Gewindesteigung oder Vorschubgeschwindigkeit entsprechend den Bearbeitungsanforderungen einzustellen, können Sie die Konfigurationstabelle auf dem Öltankdeckel des Vorschubkastens heranziehen, um die spezifische Position des Handradgriffs zu bestimmen.

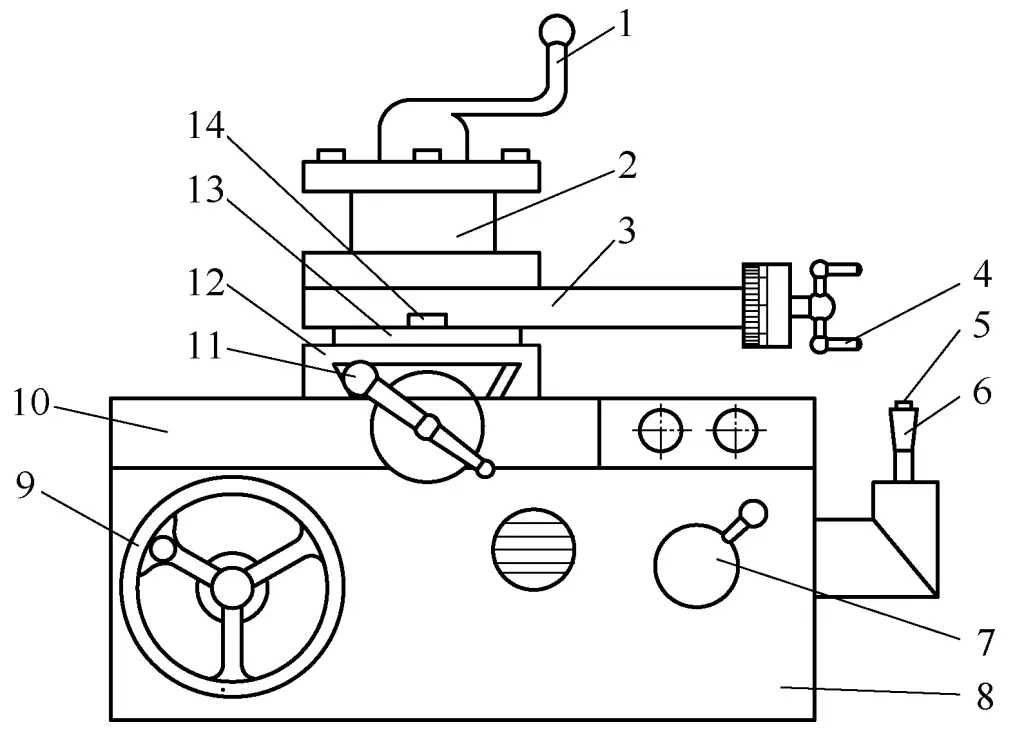

(3) Aufbau und Funktionsweise der Schlittenbaugruppe

Die Schlittenbaugruppe umfasst die Schürze, den Sattel, den Querschlitten, die Auflage und die Werkzeugsäule, wie in Abbildung 10 dargestellt.

1-Werkzeugpfostengriff

2-Werkzeug-Posten

3-Verbundrast

4-Gelenkstütze

5-Schnelllauftaste

6-Automatischer Vorschubgriff

7-Halbe Mutter Hebel

8-Apron

9-Großes Handrad

10-Sattel

11-Kreuzschlitten-Handrad

12-Kreuzschlitten

13-Graduiertes Zifferblatt

14-Sicherungsmutter

Die meisten Vorschubbewegungen beim Drehen werden von der Schlittenbaugruppe ausgeführt: Schlitten und Schürze bewegen sich in Längsrichtung, der Querschlitten bewegt sich in Querrichtung, und der Kreuzschlitten kann sich in Längsrichtung oder in einem Winkel bewegen. Es gibt zwei Arten von Vorschubbewegungen: manueller Vorschub und Kraftvorschub.

1) Die Längsbewegung von Sattel und Schürze wird über das große Handrad an der linken Vorderseite der Schürze gesteuert.

Wenn Sie das Handrad im Uhrzeigersinn drehen, bewegen sich Sattel und Schürze nach rechts, wenn Sie es gegen den Uhrzeigersinn drehen, bewegen sie sich nach links. Die Skala auf der Handradachse ist in 300 Teilungen unterteilt, und bei jeder Teilung des Handrads bewegen sich Sattel und Riemchen um 1 mm in Längsrichtung.

2) Die Querbewegung des Querschlittens wird durch den Querschlittengriff gesteuert.

Wird der Griff im Uhrzeigersinn gedreht, bewegt sich der Querschlitten vom Bediener weg (d. h. Vorschub in Querrichtung); wird er gegen den Uhrzeigersinn gedreht, bewegt er sich auf den Bediener zu (d. h. Rückzug in Querrichtung). Die Skala auf der Spindel des Querschlittens ist in 100 Teilstriche unterteilt, und für jeden Teilstrich, den der Griff dreht, bewegt sich der Querschlitten 0,05 mm in Querrichtung.

3) Die Verbundablage kann kurze Längsbewegungen ausführen, die durch den Griff der Verbundablage gesteuert werden.

Durch Drehen des Griffs im Uhrzeigersinn bewegt sich die Auflage nach links; durch Drehen gegen den Uhrzeigersinn bewegt sie sich nach rechts. Die Skala auf der Spindel der Verbundauflage ist in 100 Teilstriche eingeteilt, und bei jeder Teilung, die der Griff dreht, bewegt sich die Verbundauflage um 0,05 mm in Längsrichtung (oder in einem Winkel).

Die Skala der Kreuzschlittenauflage kann im Uhrzeigersinn oder gegen den Uhrzeigersinn in einem Bereich von 90° gedreht werden, wenn der Werkzeughalter zum Drehen kurzer Kegel in einem Winkel zugestellt werden muss. Zum Einstellen lösen Sie zunächst die Kontermutter, drehen die Kreuzschlittenauflage in die gewünschte Winkelposition und ziehen dann die Kontermutter fest, um die Kreuzschlittenauflage zu fixieren.

4) Die Drehmaschine CA6140 verfügt über eine Einhandsteuerung für Längs- und Quervorschub sowie Eilgang.

Der Griff für den automatischen Vorschub befindet sich auf der rechten Seite der Schürze und kann in Längs- und Querrichtung entlang des Querschlitzes bewegt werden. Die Bewegungsrichtung des Griffs entspricht der Bewegungsrichtung der Werkzeugsäule, was die Bedienung einfach und bequem macht. Wenn sich der Griff in der Mitte des Querschlitzes befindet, stoppt die Vorschubbewegung.

Oben auf dem Griff des automatischen Vorschubs befindet sich eine Eilgangtaste. Wenn Sie diese Taste drücken, wird der Eilgangmotor aktiviert, und der Sattel oder Querschlitten bewegt sich schnell in Richtung der Griffbewegung. Wird die Taste losgelassen, stoppt der Eilgangmotor und die Eilgangbewegung wird beendet.

5) An der rechten Vorderseite der Schürze befindet sich ein Betätigungshebel mit halber Mutter, mit dem die Bewegungsverbindung zwischen der Schürze und der Leitspindel gesteuert wird.

Beim Drehen von gewindefreien Flächen befindet sich der Halbmutterhebel in der oberen Stellung; beim Gewindeschneiden drehen Sie den Halbmutterhebel im Uhrzeigersinn, um die Halbmutter zu schließen und sie mit der Gewindespindel in Eingriff zu bringen, wodurch die Bewegung der Gewindespindel auf das Riemchen übertragen wird und das Riemchen und der Sattel in Längsrichtung entsprechend der voreingestellten Gewindesteigung (oder Steigung) vorrücken. Nach Beendigung des Gewindeschneidens stellen Sie den Halbmutterhebel sofort wieder in seine ursprüngliche Position zurück.

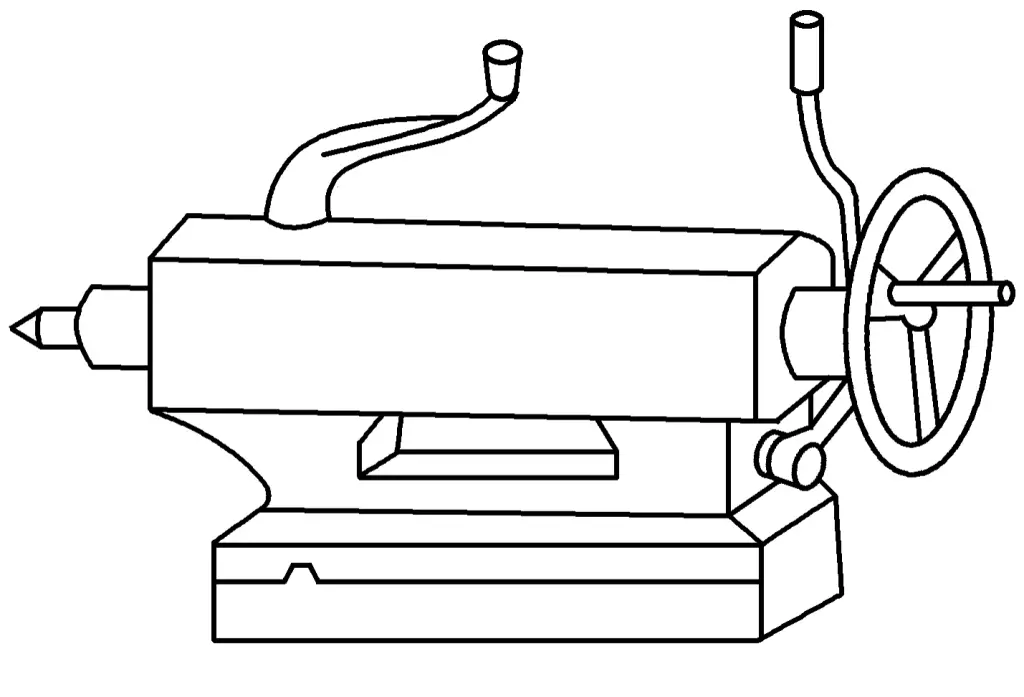

(4) Aufbau und Funktionsweise des Reitstocks

Der Reitstock der Drehmaschine CA6140 ist in Abbildung 11 dargestellt.

1) Bewegen Sie den Reitstock von Hand entlang der Bettbahnen in eine geeignete Position und drehen Sie den Reitstockklemmhebel gegen den Uhrzeigersinn, um den Reitstock zu fixieren. Achten Sie darauf, dass Sie beim Verschieben des Reitstocks keine übermäßige Kraft anwenden.

2) Bewegen Sie den Pinolen-Klemmhebel gegen den Uhrzeigersinn (zum Lösen), drehen Sie das Handrad, um die Pinole vor- oder zurückzuschieben. Drehen Sie den Pinolen-Klemmhebel im Uhrzeigersinn, um die Pinole in der gewählten Position zu fixieren.

3) Reinigen Sie die Pinolenbohrung und den Konus der Pinole, setzen Sie die Reitstockspitze ein; lösen Sie den Pinolenspannhebel, drehen Sie das Handrad, um die Pinole zurückzuziehen, und entfernen Sie die Reitstockspitze.