I. Aufbau des Drehwerkzeugs

Drehwerkzeuge werden aufgrund ihrer Struktur in vier Typen eingeteilt: Integralwerkzeuge, geschweißte Werkzeuge, mechanisch klemmende Werkzeuge und Wendeschneidplatten, deren strukturelle Merkmale und Einsatzmöglichkeiten in Tabelle 1 dargestellt sind.

Tabelle 1 Strukturelle Merkmale und Einsatzmöglichkeiten von Drehwerkzeugen

| Name | Merkmale | Anwendbare Anlässe |

| Integral-Drehwerkzeug | Hergestellt aus integriertem Schnellarbeitsstahl, kann die Kante sehr scharf geschliffen werden | Kleine Drehmaschinen oder Bearbeitung von Nichteisenmetallen Metalle |

| Geschweißtes Drehwerkzeug | Geschweißte Hartmetallklinge, kompakter Aufbau, flexibler Einsatz | Alle Arten von Drehwerkzeugen, insbesondere kleine Werkzeuge |

| Mechanisch spannender Drehmeißel | Vermeidet Defekte wie Spannungen und Risse, die durch Schweißen verursacht werden, hohe Ausnutzung des Werkzeugschafts, die Klinge kann die erforderlichen Parameter durch Schärfen erhalten; flexible und bequeme Verwendung | Außendrehwerkzeuge, Stirnseiten-Drehwerkzeuge, Innenloch-Drehwerkzeuge, Abstechdrehwerkzeuge, Gewindedrehwerkzeuge, etc. |

| Wendeschneidplatten-Drehwerkzeug | Vermeidet die Nachteile von geschweißten Drehwerkzeugen, die Schneide kann schnell gewechselt und indexiert werden; hohe Produktivität; stabiler Spanbruch; beschichtete Schneiden können verwendet werden | Große und mittelgroße Drehmaschinen für die Bearbeitung von Außenkreisen, Stirnseiten, Bohrungen, geeignet für automatische Linien, CNC-Maschine Werkzeuge |

II. Zusammensetzung und Winkel des Drehwerkzeugs

Der Drehmeißel ist die einfachste Form eines einschneidigen Schneidwerkzeugs, und alle anderen komplexen Werkzeuge können als Kombinationen und Weiterentwicklungen des Drehmeißels betrachtet werden. Die Definitionen von Drehmeißelwinkeln sind auch auf andere Werkzeuge anwendbar.

1. Zusammensetzung des Drehwerkzeugs

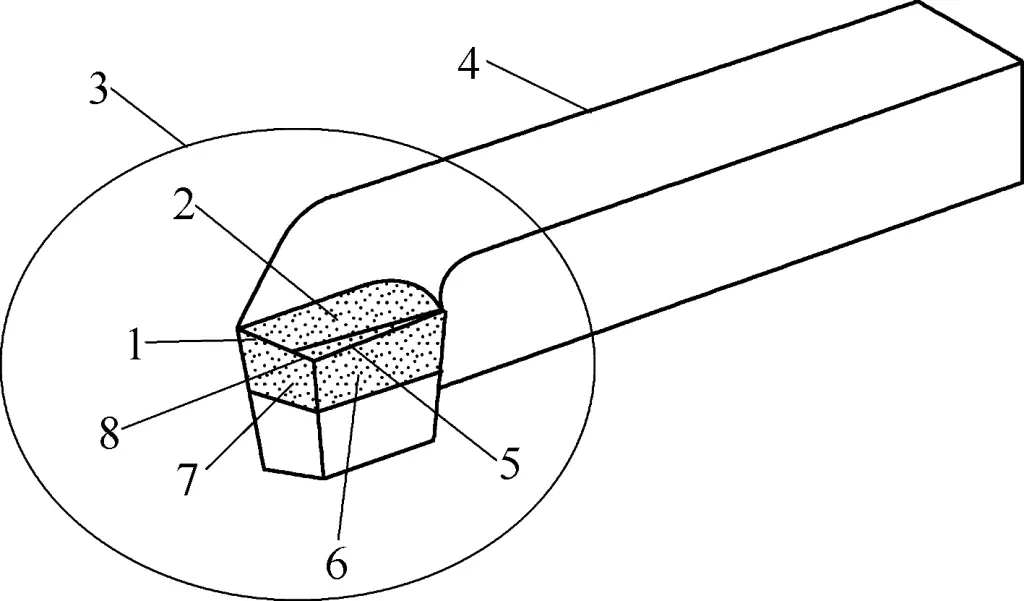

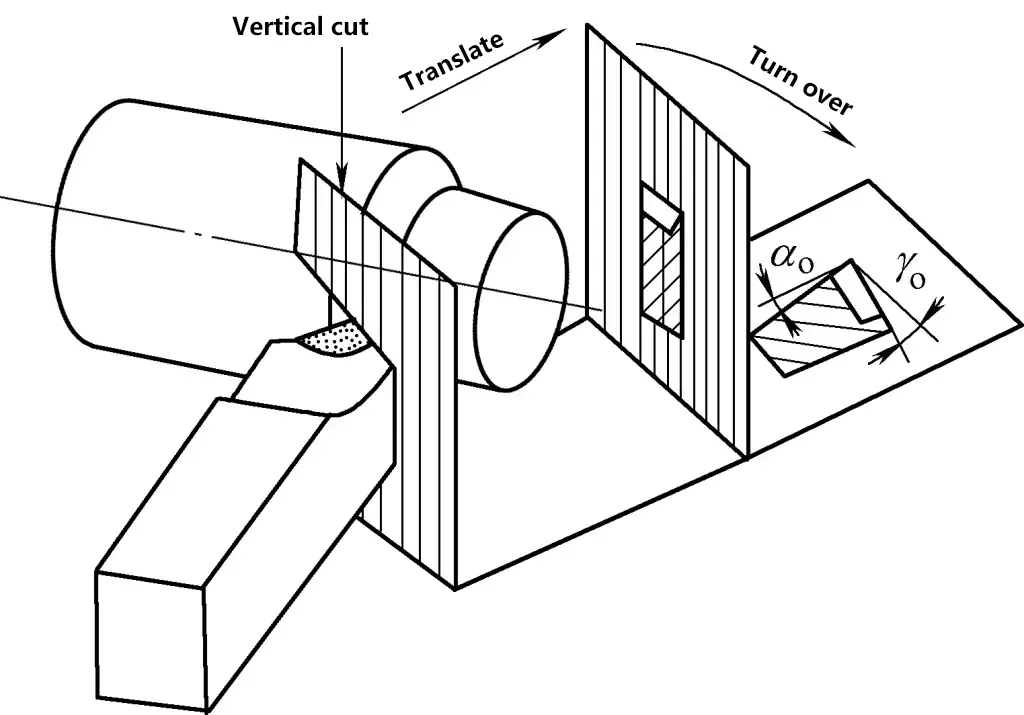

Der Drehmeißel besteht aus dem Werkzeugkopf (Schneidteil) und dem Werkzeugkörper (Halteteil). Der Schneidteil des Drehwerkzeugs besteht aus drei Flächen, zwei Schneiden und einer Spitze. Der Aufbau des Drehwerkzeugs ist in Abbildung 1 dargestellt.

1-Sekundärschneidkante

2-Vorderseite

3-Werkzeug-Kopf

4-Werkzeug-Körper

5-Hauptschneidkante

6-Hauptrückseite

7-Sekundärseitige Rückseite

8-Werkzeug-Spitze

(1) Vorderseite

Die Oberfläche, durch die die Späne beim Schneiden abfließen.

(2) Hauptrückseite

Die Fläche, die der zu bearbeitenden Oberfläche des Werkstücks während des Schneidens gegenüberliegt.

(3) Sekundäre Rückwand

Die Fläche, die der bereits bearbeiteten Fläche des Werkstücks beim Schneiden gegenüberliegt.

(4) Hauptschneidkante

Der Schnittpunkt zwischen der Vorderseite und der hinteren Hauptfläche. Sie kann gerade oder gekrümmt sein und trägt die Hauptschneidarbeit.

(5) Sekundäre Schneidkante

Der Schnittpunkt zwischen der Vorderseite und der sekundären Rückseite. Sie übernimmt im Allgemeinen einen kleinen Teil der Schneidarbeit.

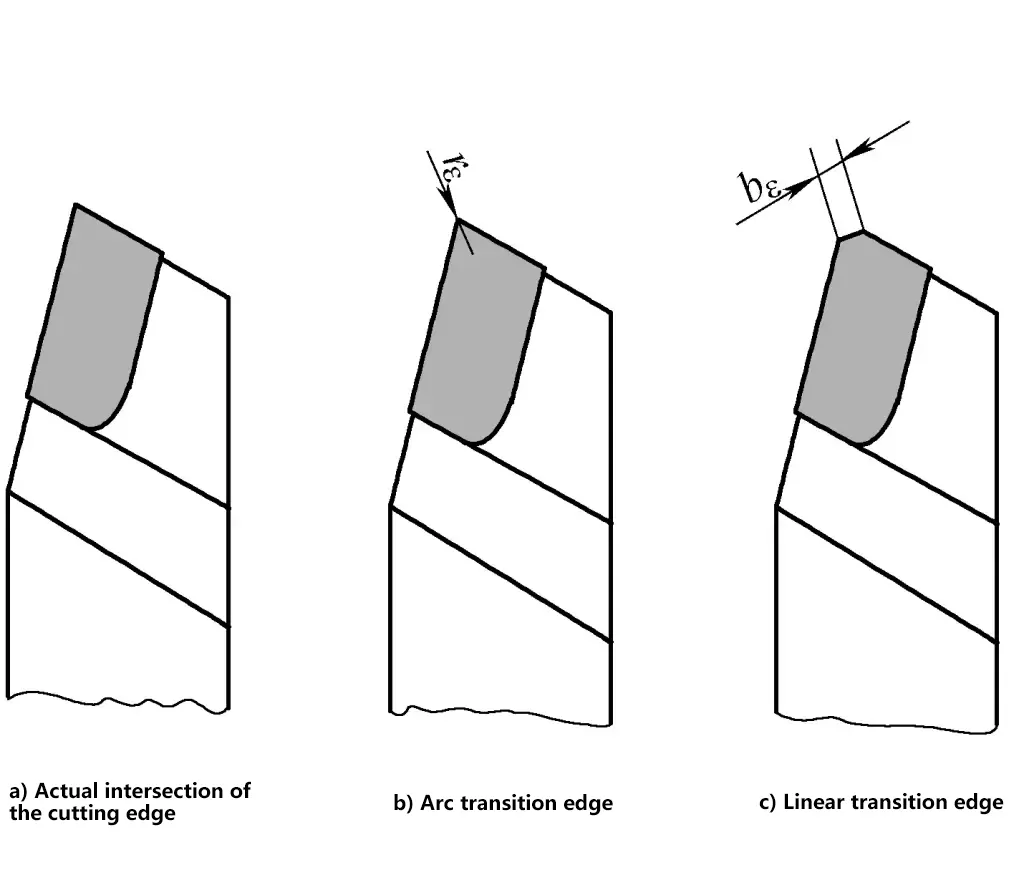

(6) Werkzeugspitze

Der Schnittpunkt zwischen der Hauptschneide und der Nebenschneide. Um die Werkzeugspitze zu verstärken, wird sie oft zu einem Rundbogen oder einer kurzen geraden Linie geschliffen, um eine Übergangskante zu bilden, wie in Abbildung 2 dargestellt.

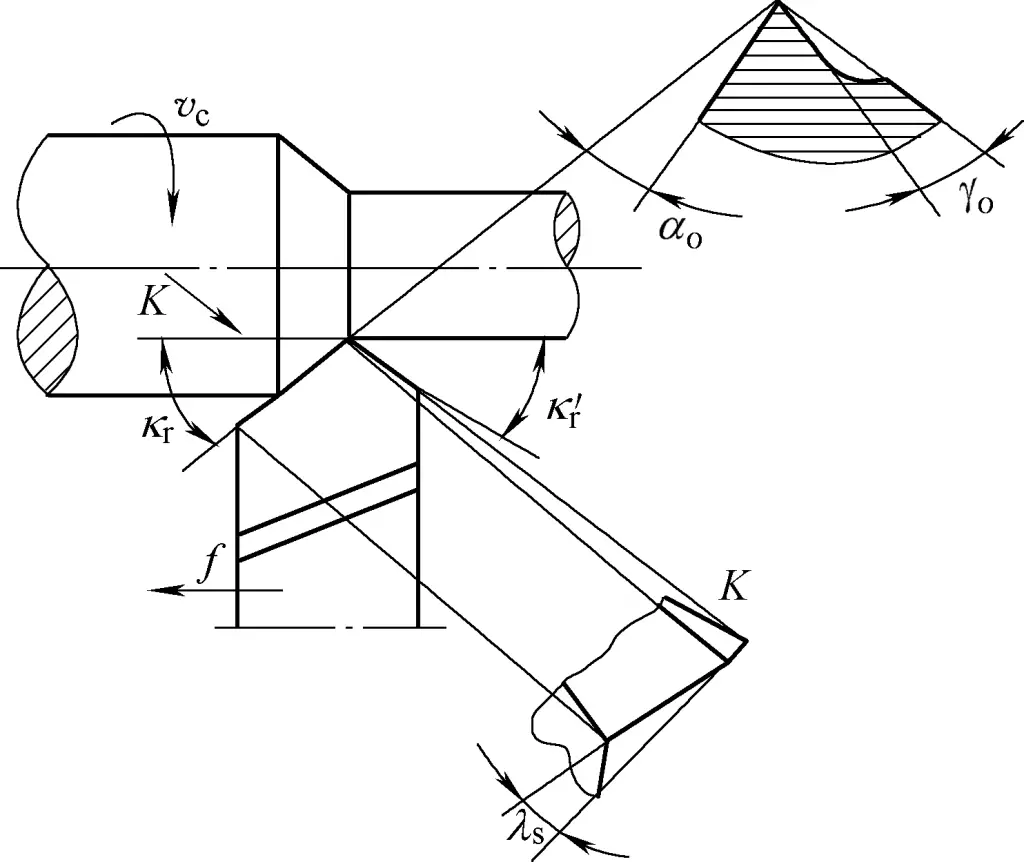

2. Winkel des Drehwerkzeugs

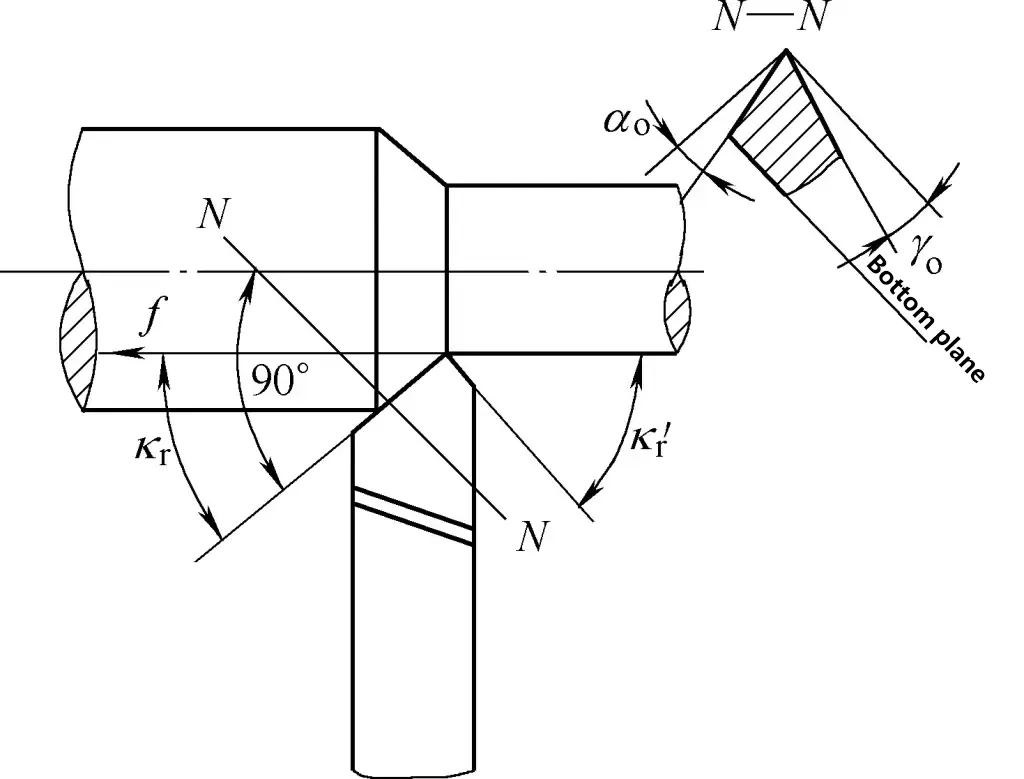

Zu den Hauptwinkeln des Drehwerkzeugs gehören der Spanwinkel γ o , Freiwinkel α o , Hauptschneidwinkel k r , sekundärer Schneidenwinkel k' r und Neigungswinkel λ s wie in Abbildung 3 dargestellt. Die Winkel des Drehwerkzeugs spielen eine wichtige Rolle für die Bearbeitungsqualität und Produktivität.

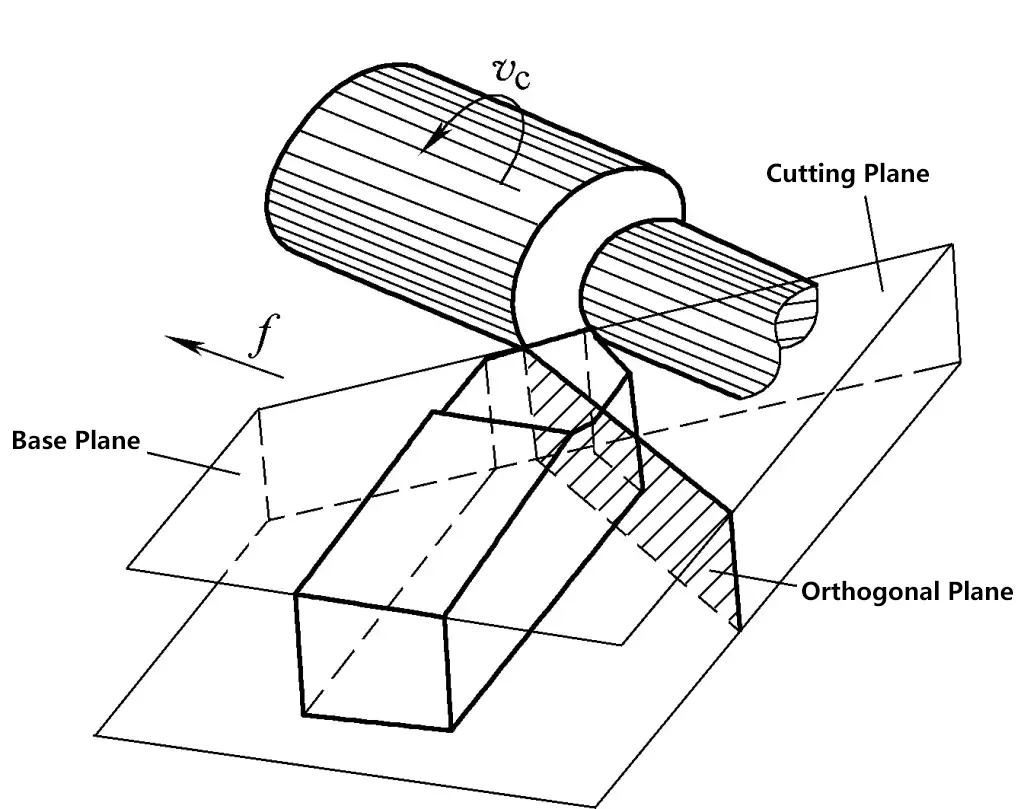

Während des Schneidens bildet der Werkzeugkopf drei Flächen, zwei Kanten und eine Spitze, die die tatsächlichen effektiven Winkel des Drehwerkzeugs darstellen. Die Basis des Drehwerkzeugs ist horizontal und parallel zur Unterseite des Drehwerkzeugs. Die Schnittebene, die orthogonale Ebene und die Basis stehen senkrecht zueinander, wie in Abbildung 4 dargestellt.

(1) Spanwinkel γo

Er ist der Winkel zwischen der Spanfläche und der Basisebene und gibt die Neigung der Spanfläche an. Der Spanwinkel kann positiv, negativ oder Null sein. Liegt die Spanfläche unter der Basisebene, ist der Spanwinkel positiv, andernfalls ist er negativ, und wenn er übereinstimmt, ist er Null. Im Allgemeinen bezieht sich der erwähnte Spanwinkel auf den positiven Spanwinkel.

Abbildung 5 zeigt die Schnittdarstellung des Span- und Freiwinkels. Eine Vergrößerung des Spanwinkels kann die Schneidkante schärfer machen, die Schnittkraft reduzieren, die Schnitttemperatur senken, den Werkzeugverschleiß verringern und die Oberflächengüte verbessern. Ein zu großer Spanwinkel verringert jedoch die Festigkeit der Schneidkante und macht sie anfällig für Beschädigungen.

Bei der Bearbeitung von Stahlteilen (Kunststoffen usw.) mit Hartmetall-Drehwerkzeugen wird der Spanwinkel in der Regel mit 10°~20° gewählt, bei der Bearbeitung von Grauguss (spröden Werkstoffen usw.) wird der Spanwinkel in der Regel mit 5°~15° gewählt. Für die Schlichtbearbeitung kann ein größerer Spanwinkel gewählt werden, für die Schruppbearbeitung sollte ein kleinerer Winkel gewählt werden. Wenn die Festigkeit und die Härte des Werkstücks hoch sind, wird ein kleinerer Spanwinkel gewählt, manchmal sogar ein negativer Wert.

(2) Freiraumwinkel αo

Der Freiwinkel ist der Winkel zwischen der Hauptflankenfläche und der Schneidebene und gibt die Neigung der Hauptflankenfläche an. Die Funktion des Freiwinkels besteht darin, die Reibung zwischen der Hauptfreifläche und dem Werkstück zu verringern, und er beeinflusst die Festigkeit und Schärfe der Schneidkante. Im Allgemeinen ist der Freiwinkel α o kann auf 5°~7° gewählt werden.

(3) Hauptwinkel der Schneide kr

Er ist der Winkel zwischen der Hauptschneide und der auf die Basisebene projizierten Vorschubrichtung. Die Funktion des Hauptschneidenwinkels besteht darin, die Arbeitslänge der Schneide, die Gegenkraft, die Spitzenfestigkeit und die Wärmeableitungsbedingungen zu beeinflussen. Je kleiner der Hauptschneidenwinkel ist, desto länger ist die Arbeitslänge der Schneide, desto besser sind die Wärmeabfuhrbedingungen, aber desto größer ist die Gegenkraft.

Übliche Hauptschneidwinkel für Drehwerkzeuge sind 45°, 60°, 75°, 90°. Ein kleinerer Wert kann gewählt werden, wenn das Werkstück eine gute Steifigkeit aufweist. Beim Drehen von schlanken Wellen sollte ein größerer Wert gewählt werden, um die Gegenkraft zu verringern und eine Biegeverformung des Werkstücks zu verhindern. Der Hauptschneidewinkel des Drehwerkzeugs ist in Abbildung 6 dargestellt.

(4) Sekundärer Schneidenwinkel k'r

Er ist der Winkel zwischen der Nebenschneide und der auf die Basisebene projizierten Vorschubrichtung. Der Winkel der Nebenschneide hat die Aufgabe, die Oberfläche zu beeinflussen Unebenheiten der bearbeiteten Oberfläche kann eine Verringerung des sekundären Schneidkantenwinkels den Rauhigkeitswert der bearbeiteten Oberfläche verringern. Der sekundäre Schneidenwinkel des Drehwerkzeugs ist in Abbildung 6 dargestellt. k' r wird im Allgemeinen mit 5°~15° gewählt, 5°~10° für Feindrehen und 10°~15° für Schruppdrehen.

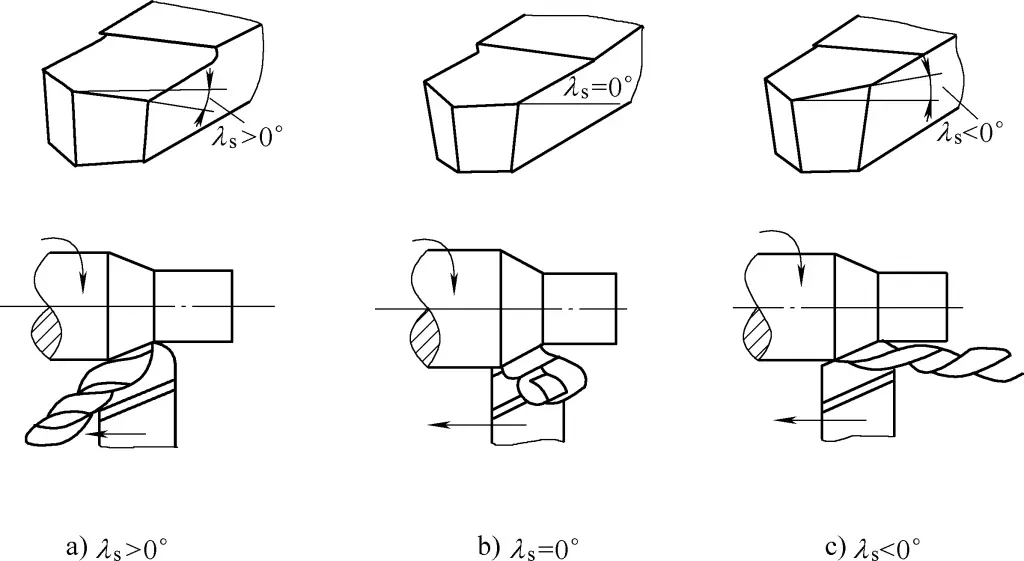

(5) Steigungswinkel λs

Er ist der Winkel zwischen der Hauptschneide und der Basisebene, wobei die Werkzeugspitze als positiver Wert den höchsten Punkt der Schneide darstellt, ansonsten als negativer Wert. Die Funktion des Steigungswinkels beeinflusst hauptsächlich die Stärke der Hauptschneide und steuert die Richtung des Spanflusses.

Nimmt man die Unterseite des Werkzeugschafts als Referenz, so ergibt sich, wenn die Werkzeugspitze der höchste Punkt der Hauptschneide ist, λ s >0°, fließen die Späne in Richtung der zu bearbeitenden Oberfläche, wie in Abbildung 7a dargestellt; wenn die Hauptschneide parallel zur Unterseite des Werkzeugschafts verläuft, ist λ s =0°, fließen die Späne senkrecht zur Hauptschneide, wie in Abbildung 7b dargestellt; wenn die Werkzeugspitze der tiefste Punkt der Hauptschneide ist, ist λ s <0°, fließen die Späne in Richtung der bearbeiteten Oberfläche, wie in Abbildung 7c dargestellt.

Im Allgemeinen gilt: λs wird zwischen -5°~+5° gewählt. Für die Schruppbearbeitung wird λs ist oft negativ, obwohl die Späne in Richtung der bearbeiteten Oberfläche fließen, was die Festigkeit der Hauptschneide gewährleistet. Bei der Feinbearbeitung ist λs ist oft positiv, so dass die Späne in Richtung der zu bearbeitenden Oberfläche fließen und die bearbeitete Oberfläche nicht zerkratzen.

III. Schärfen des Drehwerkzeugs

Das Nachschärfen des stumpf gewordenen Drehmeißels erfolgt mit einer Schleifscheibe. Schleifen Sie Drehwerkzeuge aus Schnellarbeitsstahl mit einer Aluminiumoxid-Schleifscheibe (weiß), und schleifen Sie Werkzeugspitzen aus Hartmetall mit einer Siliziumkarbid-Schleifscheibe (grün).

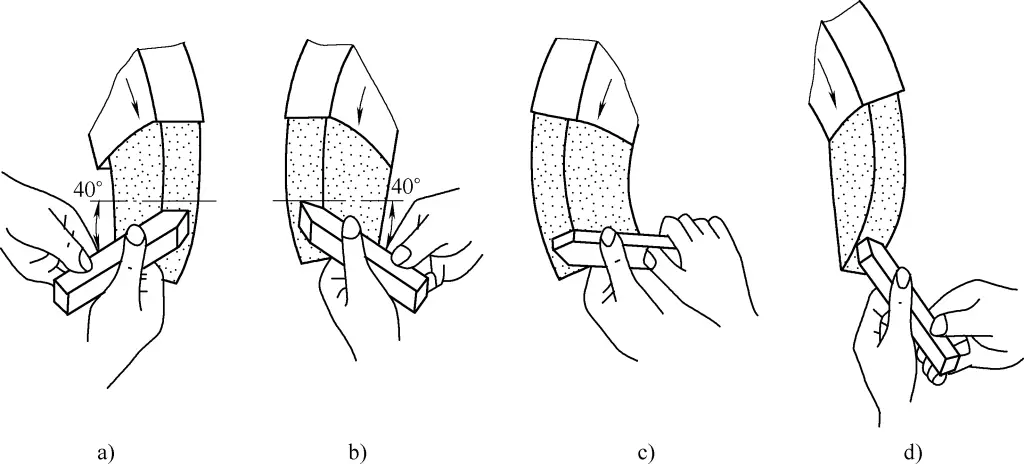

1. Schritte zum Schärfen des Drehmeißels

- Schleifen Sie die Hauptfreifläche und schleifen Sie dabei auch den Hauptschneidwinkel und den Hauptfreiwinkel heraus, wie in Abbildung 8a dargestellt.

- Schleifen Sie die sekundäre Freifläche und schleifen Sie dabei auch den sekundären Schneidenwinkel und den sekundären Freiwinkel aus, wie in Abbildung 8b gezeigt.

- Schleifen Sie die Spanfläche und schleifen Sie dabei auch den Spanwinkel aus, wie in Abbildung 8c gezeigt.

- Schärfen Sie jede Fläche und die Spitze, wie in Abbildung 8d gezeigt.

2. Haltung und Verfahren zum Schärfen des Drehmeißels

- Stellen Sie sich seitlich der Schleifscheibe auf, um Verletzungen durch umherfliegende Splitter zu vermeiden, falls die Scheibe zerspringt.

- Wenn Sie das Werkzeug mit beiden Händen halten, halten Sie einen gewissen Abstand ein und spannen Sie die Ellbogen an die Taille, um die Vibrationen während des Schärfens zu reduzieren.

- Beim Schärfen eines Werkzeugs sollte das Schneidwerkzeug in der horizontalen Mitte der Schleifscheibe platziert werden, wobei die Spitze leicht um 3° bis 8° nach oben geneigt sein sollte. Nachdem das Schneidwerkzeug die Schleifscheibe berührt hat, sollte es sich horizontal nach links und rechts bewegen. Wenn das Schneidewerkzeug die Schleifscheibe verlässt, muss es nach oben gehoben werden, um zu verhindern, dass die geschärfte Schneide von der Schleifscheibe beschädigt wird.

- Beim Schärfen der rückwärtigen Fläche des Werkzeugs sollte das Ende der Werkzeugstange um einen Winkel nach links geneigt sein, der dem primären Freiwinkel entspricht; beim Schärfen der sekundären rückwärtigen Fläche sollte das Ende der Werkzeugstange um einen Winkel nach rechts geneigt sein, der dem sekundären Freiwinkel entspricht.

- Beim Schleifen des Spitzenradius ist es üblich, das vordere Ende des Schneidwerkzeugs mit der linken Hand als Drehpunkt zu halten und das Ende des Schneidwerkzeugs mit der rechten Hand zu drehen.

IV. Sicherheitswissen zum Schleifen von Schneidwerkzeugen

- Vor dem Schleifen von Werkzeugen ist es notwendig, die Schleifscheibe auf Risse zu überprüfen, sicherzustellen, dass die Mutter der Schleifscheibenwelle fest angezogen ist, und sie nach einem Probelauf zu verwenden, um zu verhindern, dass die Schleifscheibe bricht oder herausfliegt und Verletzungen verursacht.

- Wenden Sie beim Schleifen von Werkzeugen nicht zu viel Kraft an, da Ihre Hand sonst abrutschen und mit der Oberfläche der Schleifscheibe in Berührung kommen kann, was zu Arbeitsunfällen führen kann.

- Tragen Sie beim Schärfen von Werkzeugen eine Schutzbrille, um zu verhindern, dass Sand und Späne in die Augen fliegen.

- Stellen Sie sich beim Schärfen von Werkzeugen nicht direkt vor die Drehrichtung der Schleifscheibe, um Unfälle zu vermeiden.

- Beim Schärfen kleiner Werkzeugköpfe müssen diese auf der Werkzeugstange montiert werden.

- Der Abstand zwischen dem Schleifscheibenhalter und der Schleifscheibe sollte nicht mehr als 3 mm betragen; ist er zu groß, muss er entsprechend angepasst werden.

V. Installation von Schneidwerkzeugen

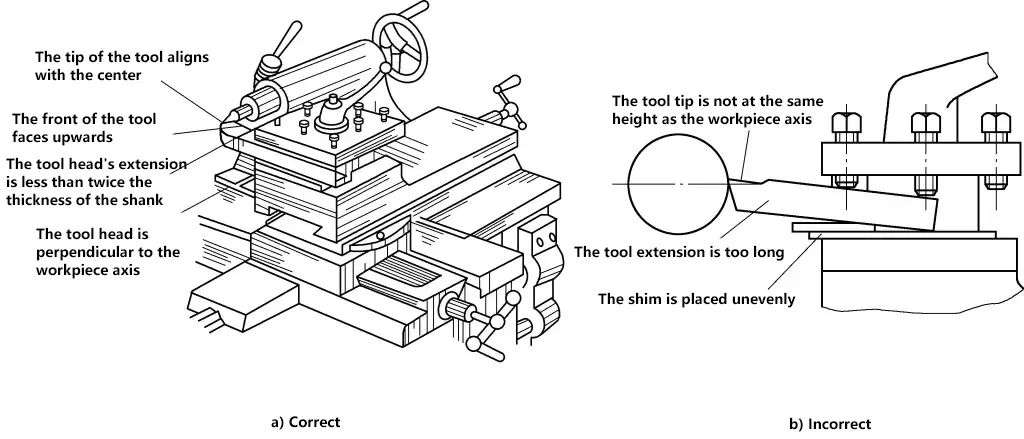

Das Schneidewerkzeug muss korrekt und sicher auf dem Werkzeughalter installiert sein, wie in Abbildung 9 dargestellt. Bei der Installation des Schneidwerkzeugs muss die Spitze genau auf den Drehpunkt des Werkstücks ausgerichtet sein, da es sonst schwierig ist, den mittleren Überstand des Werkstücks zu entfernen; und führen Sie das Werkzeug so weit wie möglich von der Mitte nach außen und arretieren Sie den Sattel, falls erforderlich. Die folgenden Punkte sollten bei der Installation des Schneidwerkzeugs beachtet werden:

1. Der Werkzeugkopf sollte nicht zu weit herausragen

Der Werkzeugkopf sollte nicht zu weit herausragen, da er sonst beim Schneiden leicht vibriert und die Bearbeitungsgenauigkeit und Oberflächenrauheit des Werkstücks beeinträchtigt. Im Allgemeinen sollte die Vorsprungslänge des Werkzeugkopfes das 1,5- bis 2-fache der Dicke der Werkzeugstange nicht überschreiten, und es ist ausreichend, um die Werkzeugspitze beim Schneiden zu sehen.

2. Die Werkzeugspitze sollte sich auf der gleichen Höhe wie die Mittellinie der Drehmaschinenspindel befinden

Wenn das Schneidewerkzeug zu hoch installiert ist, verringert sich der hintere Winkel, was zu einer starken Reibung zwischen der hinteren Hauptfläche des Schneidewerkzeugs und dem Werkstück führt; wenn es zu niedrig installiert ist, verringert sich der vordere Winkel, was das Schneiden erschwert und zum Ausbrechen der Werkzeugspitze führt. Die Höhe der Werkzeugspitze kann entsprechend der Höhe der Reitstockspitze eingestellt werden. Der Einbau des Schneidwerkzeugs ist in Abbildung 9a dargestellt.

3. Die Unterlegscheibe unter dem Schneidwerkzeug sollte flach sein.

Die Unterlegscheibe unter dem Schneidwerkzeug sollte flach sein, und es sollten möglichst dicke Unterlegscheiben verwendet werden, um die Anzahl der Unterlegscheiben zu verringern. Nach dem Einstellen der Höhe der Werkzeugspitze sollten mindestens zwei Schrauben verwendet werden, um das Schneidewerkzeug abwechselnd zu befestigen.