Es gibt viele Verfahren zum Biegen von Rohren, die sich nach dem Biegeverfahren in Pressbiegen, Ziehbiegen, Druckbiegen, Walzbiegen und Walzprofilieren, nach der Erwärmung während des Biegens in Kaltbiegen und Warmbiegen und nach dem Vorhandensein eines Füllstoffs während des Biegens in Kernbiegen und kernloses Biegen unterteilen lassen.

Um den besonderen Anforderungen an die Form von Rohrformstücken gerecht zu werden oder um die Schwierigkeit der Biegeverarbeitung zu verringern, werden manchmal auch andere spezielle Biegeverfahren angewandt, wie z. B. das Crimp-Biegeverfahren usw. Nachfolgend eine Zusammenfassung der verschiedenen Biegeverfahren.

1. Klassifizierung nach dem Biegeverfahren

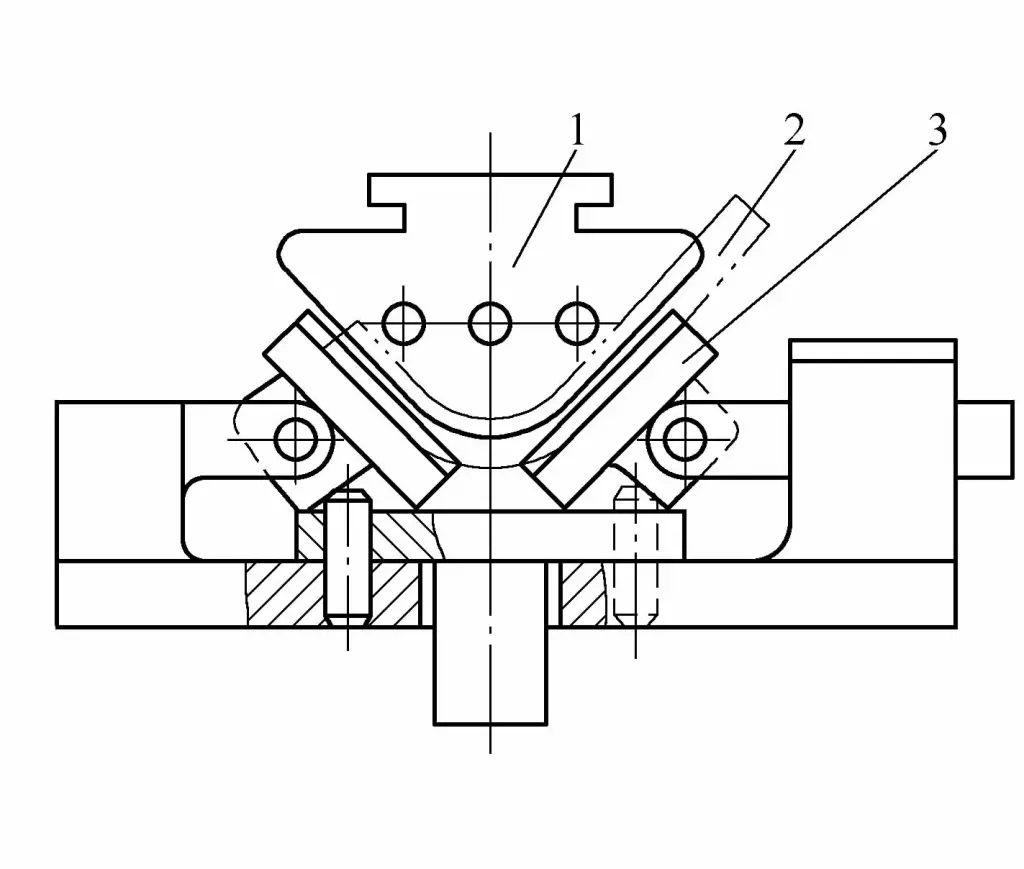

(1) Biegen drücken

Das Pressbiegen ist das älteste Verfahren zum Biegen von Rohren. Dabei wird der Rohrrohling auf einer hydraulischen Presse gebogen oder mechanische Presse unter Verwendung einer Form oder eines Dorns. Das Prinzip des Pressbiegens ist in Abbildung 4-10 dargestellt. Das Pressbiegeverfahren kann zum Biegen von Rohrformstücken mit geraden Abschnitten sowie von Rohrbögen verwendet werden. Gegenwärtig wird das Pressbiegen hauptsächlich zum Pressen von Rohrbögen verwendet und ist in der Rohrbogenproduktion weit verbreitet.

1-Stempel

2-Billet

3-Schwenkbarer konkaver Stempel

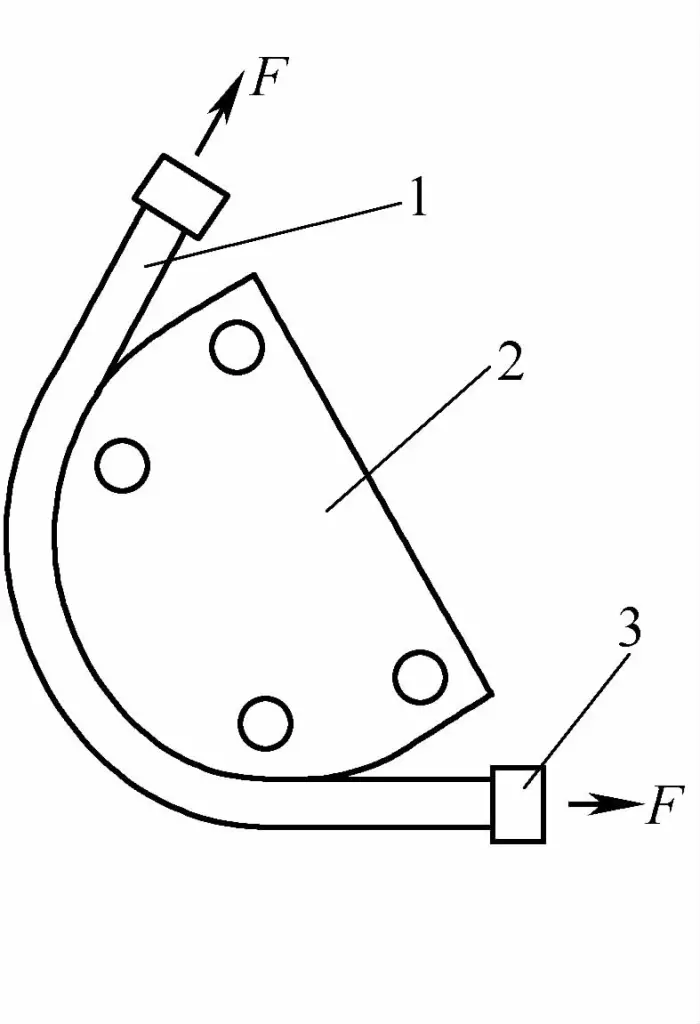

(2) Ziehen und Biegen

Beim Zugbiegen wird das Rohr gegen eine feststehende konvexe Matrize gepresst, wobei auf beide Rohrenden gleichzeitig eine axiale Zugkraft F und ein Biegemoment ausgeübt wird, so dass das Rohr entlang der konvexen Matrize geformt wird, wie in Abbildung 4-11 dargestellt. Im Allgemeinen Biegeumformungbeträgt der maximale Biegewinkel etwa 180°.

1-Rohrverschraubungen

2-Fixierte Biegeplatte

3-Fixierte Form

Beim Biegen wird das Rohr während des Biegens einer axialen Zugkraft ausgesetzt, um die Faltenbildung auf der Innenseite zu überwinden und die Spannungsverteilung im Inneren des Profils zu verbessern, die Rückfederung zu verringern und die Formgenauigkeit zu erhöhen. Im Vergleich zu anderen Biegeverfahren hat das Biegeumformen die folgenden Eigenschaften:

1) Kann Teile mit komplexen räumlichen Strukturen bilden.

2) Kann Teile mit einem größeren Verhältnis von Form und Festigkeit biegen.

3) Hohe Biegegenauigkeit, geringe Rückfederung.

4) Kann die Eigenspannung im Inneren des gebogenen Materials effektiv beseitigen, gute Stabilität der Produktgröße.

5) Aufgrund der Kaltverfestigung von Metallwerkstoffen können die umfassenden mechanischen Eigenschaften des Materials nach dem Streckbiegen verbessert werden.

Das Streckbiegeverfahren ist jedoch nur schwer in der Lage, die Querschnittsform des gebogenen Rohlings beizubehalten, und eignet sich hauptsächlich für Profile mit offenem Querschnitt und krafttragenden Teilen sowie nicht für dünnwandige Rohre.

(3) Drücken und Biegen

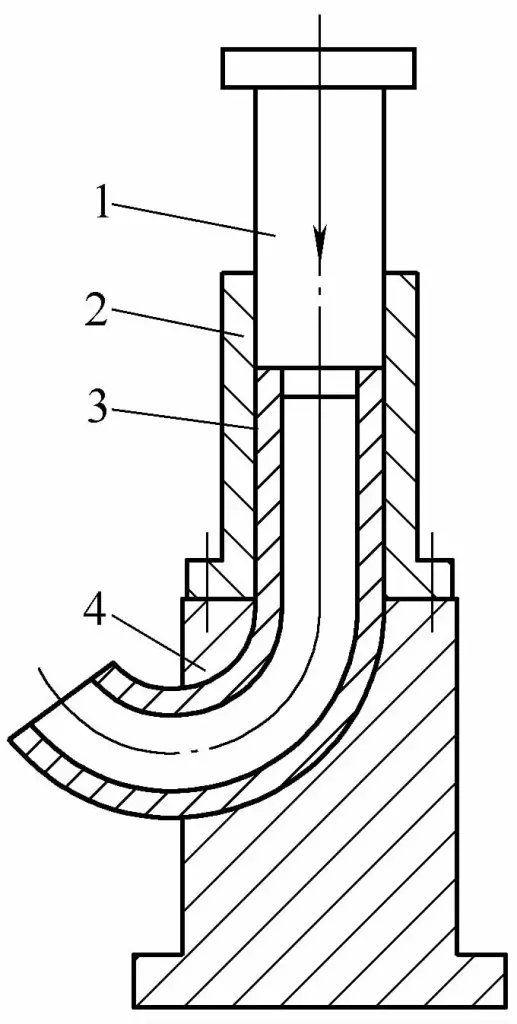

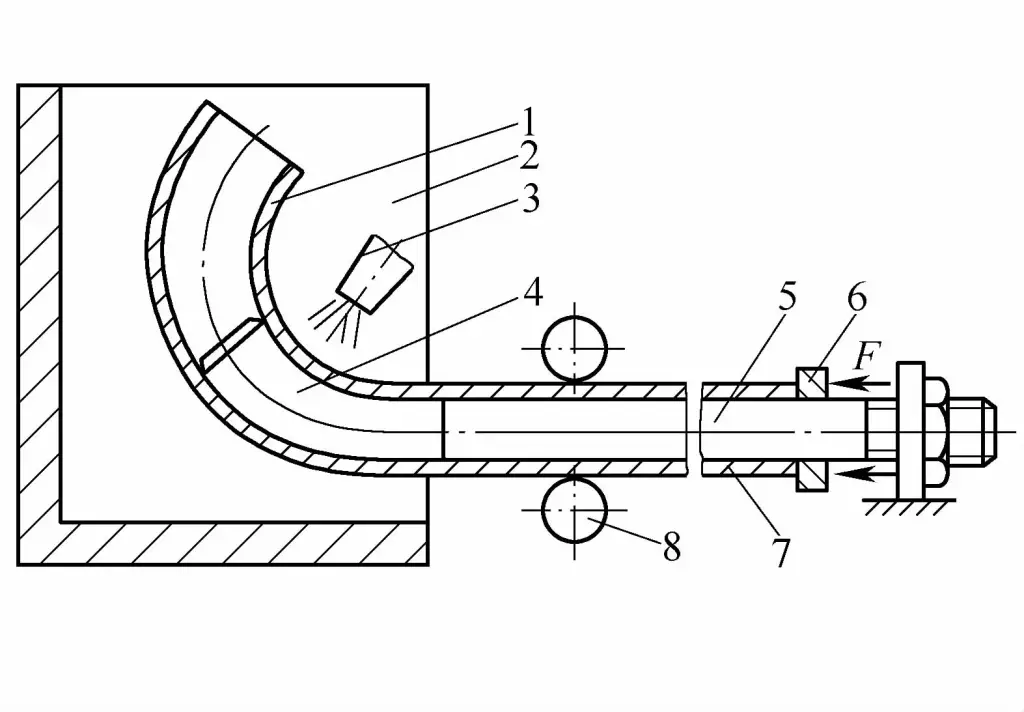

Beim Druckbiegen wird das zu biegende Rohr zunächst in die Führungshülse der Biegeform eingelegt. Unter der Druckkraft des Stempels wird der Rohrrohling unter Druckspannung gesetzt und beim Durchlauf durch die Matrize in die gewünschte Krümmungsform gebogen, wie in Abbildung 4-12 dargestellt.

1-Drucksäule

2-Führungshülse

3-Billet

4-Biegeform

Das Druckbiegen ist ein Biegeverfahren, das auf einer allgemeinen Presse durchgeführt wird, hydraulische Presseoder eine spezielle Druckmaschine, die hauptsächlich zum Biegen von Bögen verwendet wird. Allerdings muss beim Schubbiegeverfahren die Biegematrize vollständig durchfahren werden, so dass mit dieser Methode keine Bögen mit geraden Abschnitten hergestellt werden können, und sie ist auch nicht zum Biegen von Rohren mit kleinen Biegeradien geeignet.

Je nach den Merkmalen des Druckbiegeverfahrens kann es in zwei Arten unterteilt werden: das Kaltdruckbiegen mit einer Form und das Warmdruckbiegen mit einem Dorn. Beim Kaltstauchbiegen mit einer Form wird der Knüppel bei Raumtemperatur in eine Form mit einem Biegehohlraum gepresst, wodurch ein Rohrbogen entsteht.

Das Warmdruckbiegen mit einem Dorn erfolgt unter der Einwirkung des Drucks und des Widerstands des Dorns, wobei der Knüppel während des Drucks erwärmt wird und eine Umfangsausdehnung und eine axiale Biegeverformung erfährt, wodurch der Knüppel mit kleinerem Durchmesser in einen Bogen mit größerem Durchmesser gedrückt wird. Das Funktionsprinzip ist in Abbildung 4-13 dargestellt.

1-Elbogen

2-Reflexionswärmeofen

3-Wärmequelle

4-Bullhorn-Dorn

5-Kern-Stab

6-Drückerplatte

7-Rohr blank

8-Unterstützer

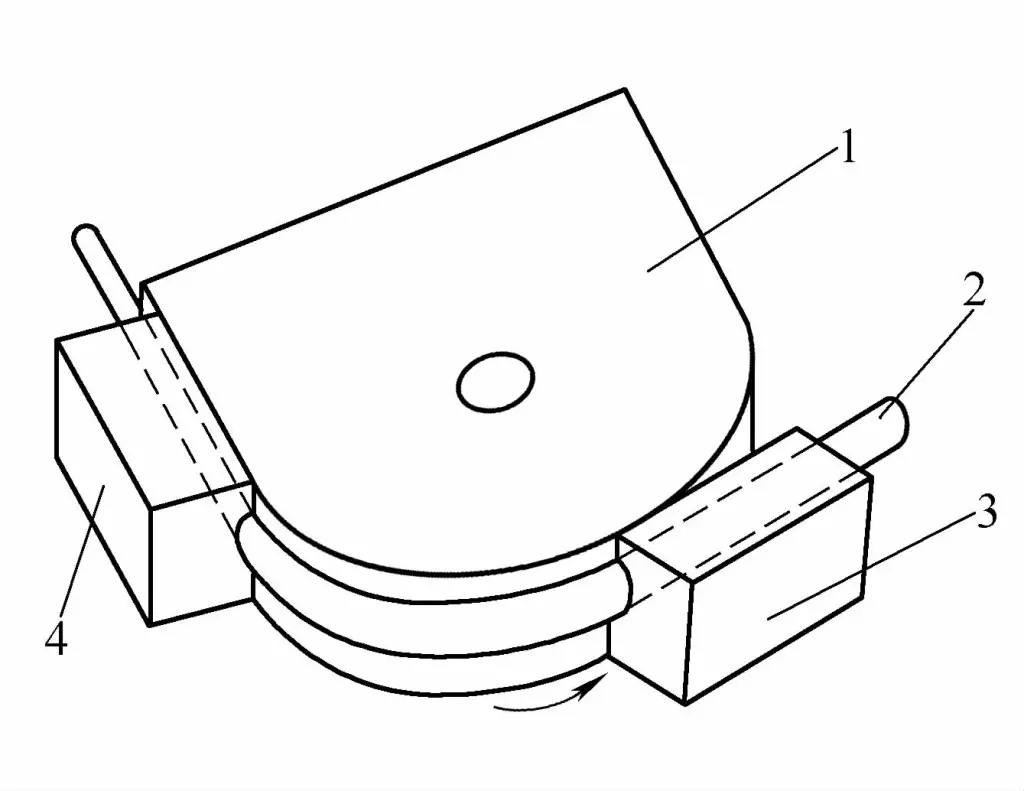

(4) Biegen der Umhüllung

Das Biegen ist eine Verarbeitungsform, bei der sich die aktive Matrize um die feststehende Biegeform dreht, um das Biegen auszuführen, unterteilt in den Kompressionsmodus und den Streckmodus, wie in Abbildung 4-14 dargestellt. Der Hauptunterschied zwischen den beiden Methoden besteht darin, ob sich der Stempel mit dem Rohrmaterial dreht. Die Methode, bei der sich der Stempel nicht mit dem Rohrmaterial dreht, ist die Kompressionsmethode, andernfalls ist es die Streckmethode. Dieses Verfahren hat eine relativ große Querschnittsverformung und eignet sich auch nicht für die Umformung dünnwandiger Rohre.

1-Fixierter Stempel

2-Rohr Montage

3-Drehbare Matrize

4 - Ziehen Sie die konkave Form an.

Beim Biegen unterscheidet man zwischen manuellem Biegen und maschinellem Biegen.

Unter manuellem Biegen versteht man das Biegen des Rohrrohlings mit einer einfachen Biegevorrichtung. Je nachdem, ob während des Biegens eine Erwärmung erfolgt, kann es in Kaltbiegen und Warmbiegen unterteilt werden. Im Allgemeinen wird für Rohrrohlinge mit kleinem Durchmesser (Durchmesser D≤25mm) aufgrund des geringeren Biegemoments das Kaltbiegen verwendet, während Rohrrohlinge mit größerem Durchmesser meist warm gebogen werden. Das manuelle Biegen erfordert keine spezielle Biegeausrüstung, die Herstellungskosten der Biegevorrichtung sind niedrig, und sie ist bequem einzustellen und zu verwenden, so dass sie sich für die Kleinserienproduktion ohne spezielle Biegeausrüstung eignet. Der Nachteil ist, dass es viel Arbeit erfordert und eine geringe Produktivität hat.

Das Maschinenbiegen ist ein Biegeverfahren, das auf einer vertikalen oder horizontalen Biegemaschine durchgeführt wird. Je nach Prozessmerkmalen kann es in drei Arten unterteilt werden: Dornbiegen, dornloses Biegen und Druckbiegen. Da das Maschinenbiegen in kaltem Zustand durchgeführt wird, wird diese Art von Biegemaschine auch als Kaltbiegemaschine bezeichnet. Beim maschinellen Biegen wird der Rohrrohling nicht mit Material gefüllt, sondern mit oder ohne Dorn gebogen, was zu einer hohen Produktionseffizienz und guten Biegequalität führt und daher in der Massenproduktion weit verbreitet ist.

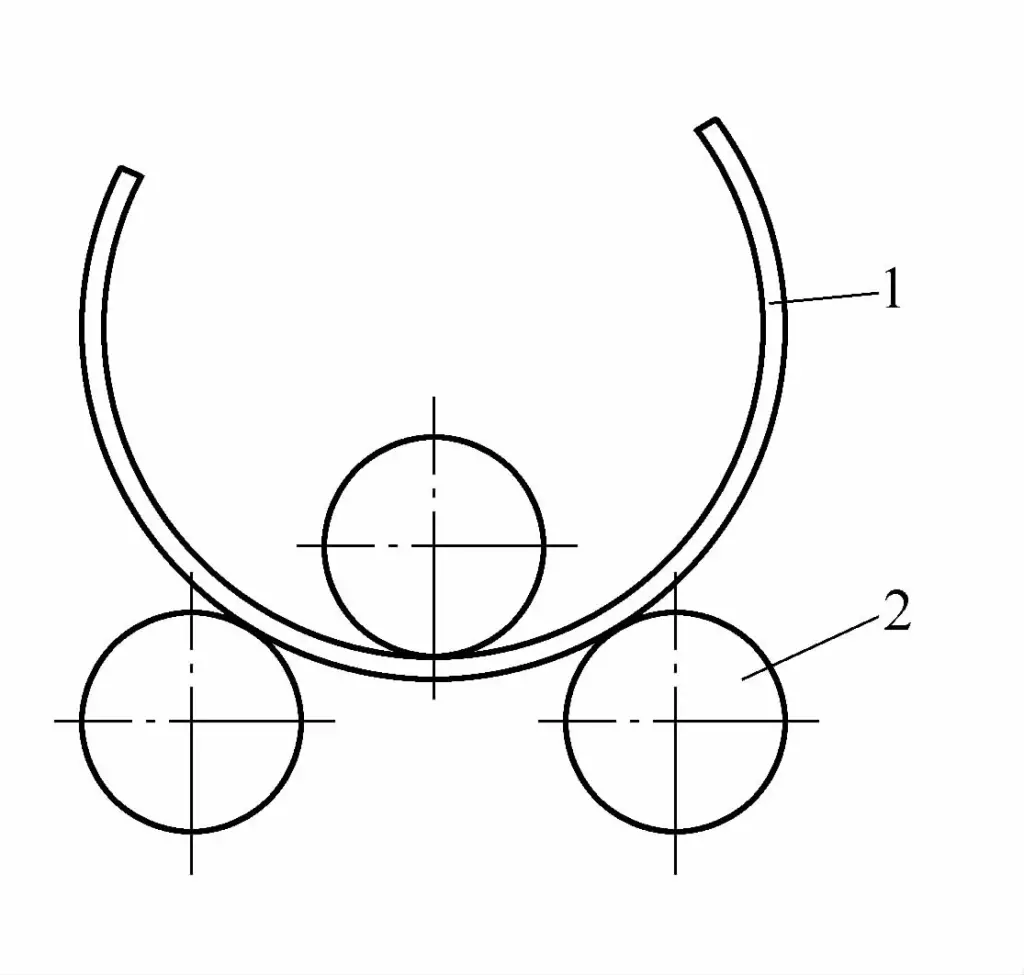

(5) Walzenbiegen

Beim Walzbiegen wird das Rohrmaterial mit Hilfe von drei oder vier angetriebenen Rollen gebogen, wie in Abbildung 4-15 dargestellt. Das Arbeitsprinzip des Walzbiegeverfahrens ist im Grunde dasselbe wie das des Blechwalzbiegens, der einzige Unterschied besteht darin, dass die beim Rohrwalzbiegen verwendeten Rollen Arbeitsflächen haben, die der Querschnittsform des gebogenen Rohrrohlings entsprechen.

1-Biegeteil

2-Antriebsrolle

Durch Verändern des Abstands zwischen den Walzen können Biegungen mit beliebigen Krümmungsradien erzielt werden. Die Walzenbiegemethode hat gewisse Einschränkungen hinsichtlich der Biegeradiusund eignet sich nur für dickwandige Rohrteile, die einen großen Krümmungsradius erfordern, insbesondere für das Biegen ring- oder spiralförmiger Rohrteile.

2. Klassifiziert nach dem Vorhandensein oder Fehlen von Schimmelpilzen

(1) Geformtes Biegen

Der Biegeverformungsbereich des Rohrrohlings wird direkt von der starren Form beeinflusst, einschließlich gängiger Methoden wie Pressbiegen, Ziehbiegen, Druckbiegen, Walzbiegen usw. Die Merkmale sind hohe Wiederholgenauigkeit und hohe Geschwindigkeit. Um die Biegegenauigkeit zu verbessern, ist es in der Regel erforderlich, die Form und Größe des Arbeitsteils der starren Form anzupassen, um die Rückfederung zu kompensieren, die nach dem Entladen des Teils auftritt. Der Umfang der Kompensation ist schwer genau zu berechnen und muss oft durch Erfahrung ermittelt werden.

(2) Werkzeugloses Biegen

Der Bereich der Biegeverformung wird nicht direkt durch eine starre Form beeinflusst, und die endgültige Form des Rohrs wird durch die Relativbewegung von Werkzeug und Werkstück bestimmt. Das Laserbiegen gehört zum formlosen Biegen.

3. Klassifiziert nach der Art der Erwärmung

(1) Kaltes Biegen

Unter Kaltbiegen versteht man die Verarbeitungstechnik des Biegens von Rohren bei Raumtemperatur mit mechanischer Kraft. Da beim Kaltbiegen eine Kaltverfestigung des Metalls stattfindet, ist das Metallrohr nach dem Kaltbiegen viel härter als das Metallrohr nach dem Warmbiegen, aber das Kaltbiegen zerstört nicht die ursprünglichen Eigenschaften des Metalls.

Nach dem Kaltbiegen ist es nicht notwendig, die Oxidhaut zu reinigen und zu entfernen, und es tritt keine thermische Verformung auf. Im Vergleich zum Warmbiegen verbraucht das Kaltbiegen mehr Biegekraft, und sowohl die Rückfederung als auch die Eigenspannung sind deutlich erhöht. Außerdem können beim Kaltbiegen keine scharfen Biegungen mit sehr kleinem Radius gebogen werden.

(2) Warmes Biegen

Die Verarbeitungstechnik, bei der das Rohrstück vor dem Biegen auf die vorgegebene Biegetemperatur des Rohrstücks erwärmt wird. Das Warmbiegen hat eine Anpassungsfähigkeit, die mit dem Kaltbiegen nicht vergleichbar ist. So kann zum Beispiel der gerade Abstand zwischen zwei benachbarten Rohrbögen sehr klein gehalten werden, oder es können sogar durchgehende Biegungen durchgeführt werden, ohne dass ein gerader Rohrabschnitt dazwischen liegt; Materialien mit schlechter Kaltverformbarkeit können zu Bögen verarbeitet werden; Bögen, die beim Kaltbiegen viel mechanische Energie benötigen, können verarbeitet werden, und spröde Materialien, die beim Kaltbiegen zu Rissen neigen, können in Form gebogen werden.

Beim Warmbiegen können Rohre mit kleinem Radius gebogen werden. Bei Kohlenstoffstahlrohren und den meisten legierten Stahlrohren ist der Biegeradius beim Warmbiegen viel kleiner als beim Kaltbiegen, und der Biegeradius kann das 0,7- bis 1,5-fache des Außendurchmessers des Rohrs betragen. Das Warmbiegen hat jedoch folgende Nachteile: komplizierte Ausrüstung, hohe Verarbeitungskosten, geringe Produktionseffizienz und hohe Oberflächenrauhigkeitswerte. Für Kupferrohre wird das Kaltbiegeverfahren angewandt, und da eine Hochtemperaturerwärmung vermieden wird, ist die Möglichkeit einer "Wasserstoffkrankheit" ausgeschlossen.

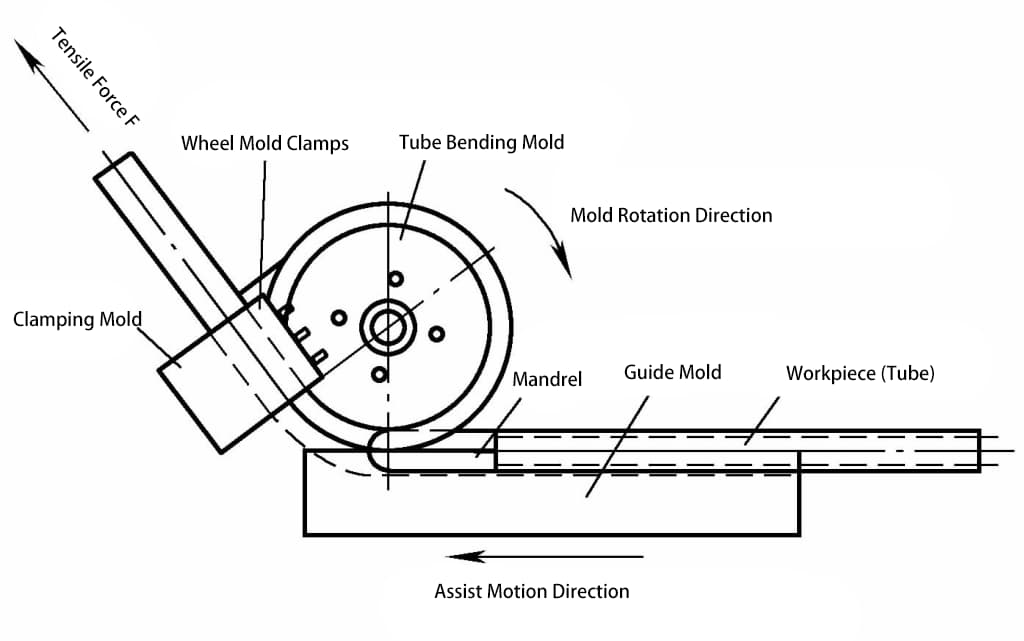

4. Klassifizierung von CNC-gesteuerten Rohrbiegeverfahren

Übernahme der CNC-Steuerung Rohrbiegeverfahren der Firma Yituo als Beispiel ist die verwendete Biegeausrüstung eine numerisch gesteuerte CNC-Rohrbiegemaschine, und das Rohrbiegeverfahren, das für das numerisch gesteuerte Rohrbiegen verwendet wird, ist das Kaltbiegen von Rohren, das nach dem Formgebungsprinzip der numerisch gesteuerten Rohrbiegemaschine in Zugbiegen und Druckbiegen unterteilt ist.

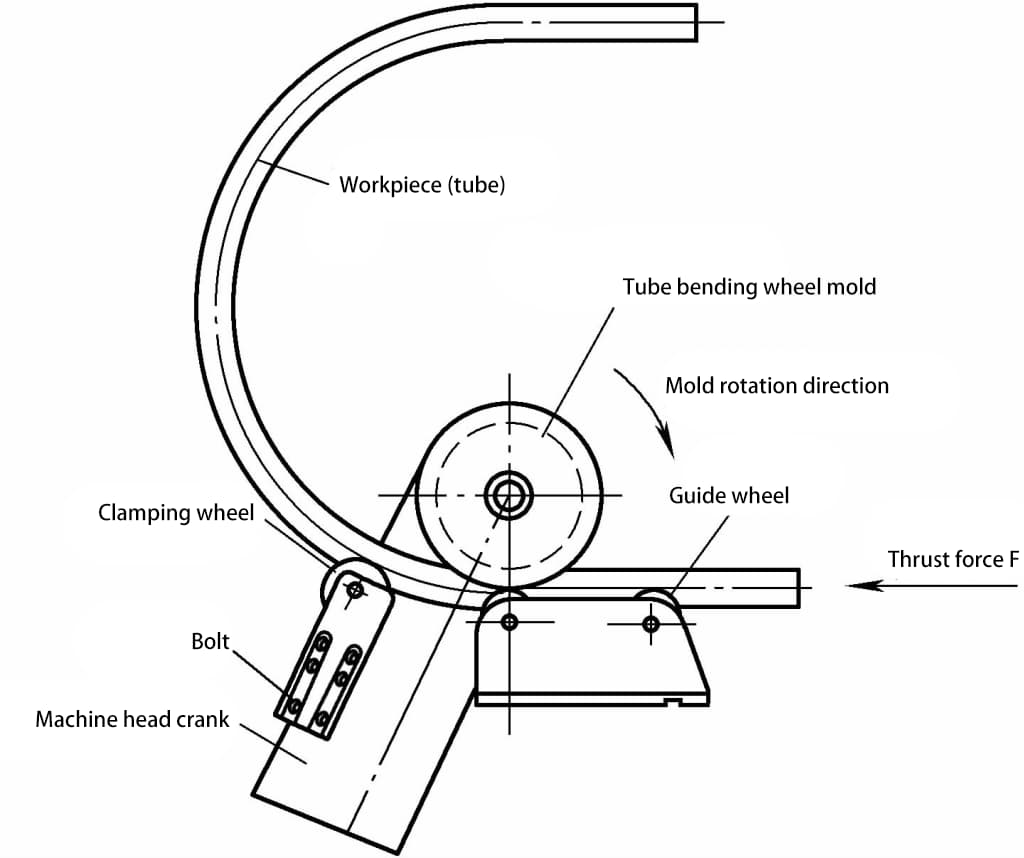

Prinzip des Zugbiegens: Unter der Wirkung der Zugkraft F, die das Rohrformstück am vorderen Ende der Radform hält, dreht sich das Rohrformstück mit einem bestimmten Radius der Radform und wickelt das Rohr um die Form, um es zu biegen und zu formen, wie in Abbildung 4-16 gezeigt. Das Zugbiegen ist ähnlich wie das Biegen in der Industrie.

Prinzip des Druckbiegens: Unter der Einwirkung der Druckkraft F, die hinter dem Rohrfitting aufgebracht wird, wird das Rohr geformt, und der Krümmungsradius des Bogens wird durch den Positionierungswinkel des Biegearms des Maschinenkopfes bestimmt, wie in Abbildung 4-17 dargestellt. Das Schubbiegen ist ähnlich wie das Walzbiegen in der Industrie.

Die Grundlage für die Auswahl des Rohrformverfahrens ist wie folgt:

Ziehendes Biegen: Ziehende Biegung wird unter der Bedingung von 2,5≤R verwendet s ≤6.

Druckbiegen: Das Druckbiegen wird unter der Bedingung von R s ≥6.

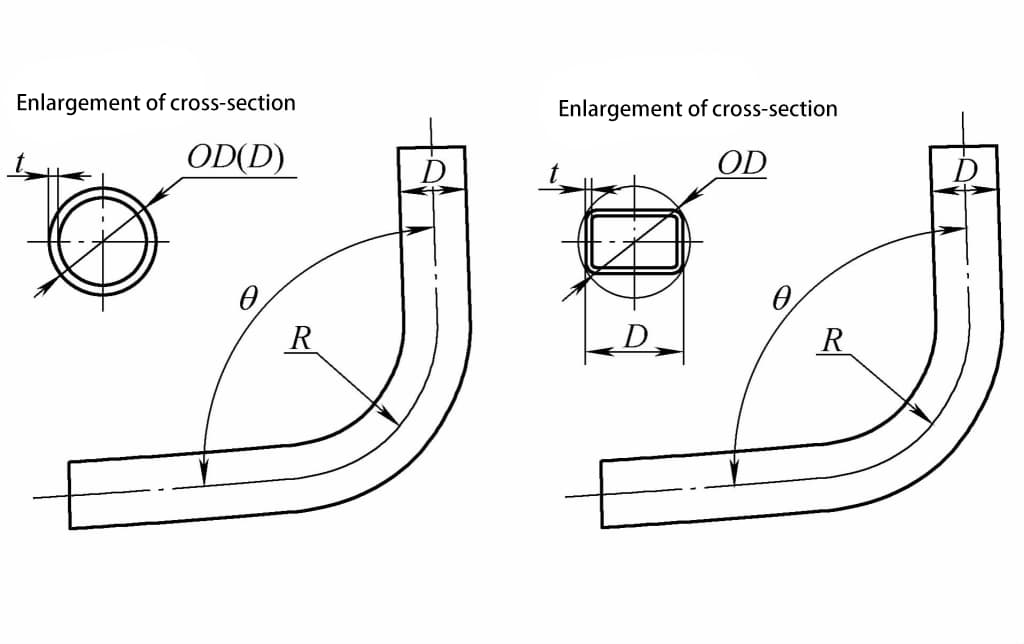

Anmerkung: R s =R/D, wobei R der neutrale Schichtradius eines gebogenen Rohrformstücks ist; D ist der Durchmesser des Rohrs in Biegerichtung (siehe Abbildung 4-18).