Stellen Sie sich eine Welt vor, in der Präzision, Effizienz und Langlebigkeit zusammenkommen, um einige der wichtigsten Komponenten unseres täglichen Lebens herzustellen. Willkommen im Reich des Kokillengusses - einem faszinierenden Metallgussverfahren, das den Schlüssel zu hochwertigen und wiederverwendbaren Formen darstellt. Aber wie funktioniert dieses Verfahren, und was unterscheidet es von anderen Gießverfahren? In diesem umfassenden Leitfaden werden wir die Feinheiten des Kokillengusses enträtseln, angefangen bei der grundlegenden Definition bis hin zu den einzelnen Verfahrensschritten, den verwendeten Materialien und den eindeutigen Vorteilen des Verfahrens. Egal, ob Sie ein Anfänger sind, der sich für die Grundlagen interessiert, oder jemand, der die praktischen Anwendungen in Branchen wie der Automobil- und Fertigungsindustrie verstehen möchte, dieser Leitfaden wird Ihnen ein umfassendes Verständnis des Kokillengusses vermitteln. Sind Sie bereit, tief in die Welt des Metallgusses einzutauchen? Lassen Sie uns erkunden, wie diese Technik Rohmaterialien in fein gearbeitete Komponenten verwandeln kann.

Einführung

Definition des Kokillengusses

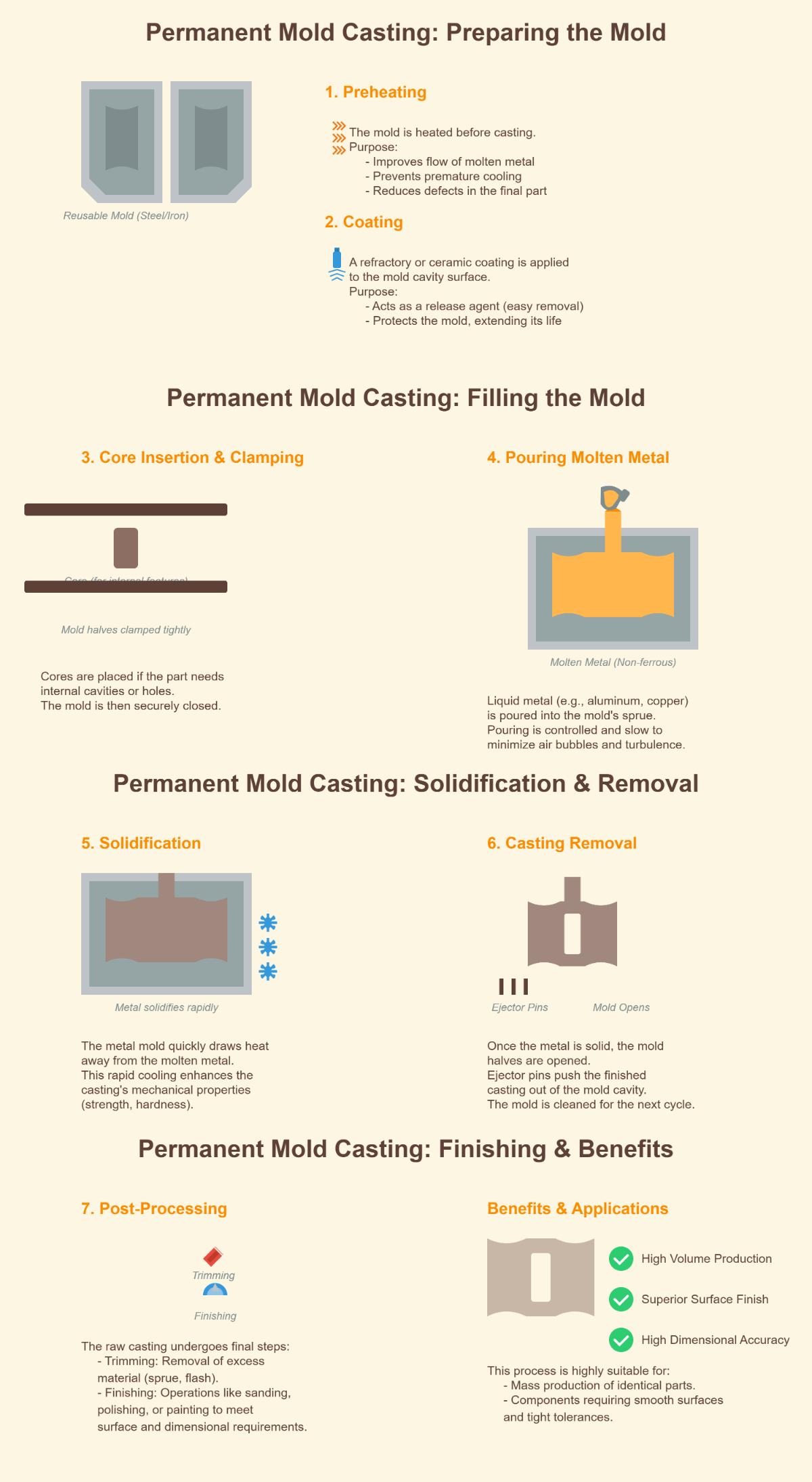

Kokillenguss ist ein Metallgussverfahren, bei dem langlebige, wiederverwendbare Formen aus Materialien wie Stahl, Gusseisen oder Graphit verwendet werden. Mit diesem Verfahren werden hochwertige Metallteile mit hoher Maßgenauigkeit und Konsistenz hergestellt. Geschmolzenes Metall wird in eine vorgewärmte Form gegossen, die dann abkühlt und erstarrt, und das fertige Teil wird entnommen.

Überblick über die Metallgießverfahren

Metallguss ist eine Fertigungstechnik, bei der geschmolzenes Metall in eine Form gegossen wird, um die gewünschte Form zu erhalten. Es gibt verschiedene Metallgießverfahren, die jeweils einzigartige Vorteile und Anwendungen bieten. Unter diesen Verfahren zeichnet sich das Kokillengießen durch seine Effizienz und die Qualität der hergestellten Teile aus.

Druckgießen

Druckguss ist ein Druckgussverfahren, bei dem geschmolzenes Metall unter hohem Druck in einen Formhohlraum gepresst wird. Die Formen, die so genannten Kokillen, werden in der Regel aus Werkzeugstahl hergestellt und produzieren große Mengen kleiner bis mittelgroßer Teile mit hervorragender Oberflächengüte und Maßhaltigkeit. Druckguss wird häufig für die Herstellung von Komponenten in der Automobil-, Luft- und Raumfahrt- und Unterhaltungselektronikindustrie verwendet.

Sandgießen

Sandguss ist eines der ältesten und vielseitigsten Metallgussverfahren. Dabei wird eine Form aus einem Sandgemisch hergestellt, in die das geschmolzene Metall gegossen wird. Nach dem Erstarren des Metalls wird die Sandform aufgebrochen, um das Gussteil zu entfernen. Sandguss wird häufig für die Herstellung von großen Teilen und Komponenten mit komplexen Formen, wie Motorblöcken und Maschinensockeln, verwendet. Sandguss bietet zwar Flexibilität in Bezug auf Design und Materialauswahl, führt aber in der Regel zu einer raueren Oberfläche im Vergleich zum Kokillen- und Druckguss.

Vergleich der Prozesse

Jedes Metallgussverfahren hat seine eigenen Vorteile und Grenzen. Der Kokillenguss eignet sich hervorragend für die Herstellung hochwertiger Teile mit gleichmäßigen Abmessungen und Oberflächengüten. Druckguss hingegen ist sehr effizient für die Massenproduktion kleiner bis mittelgroßer Teile mit hervorragenden Details. Sandguss bietet große Flexibilität und ist ideal für die Herstellung großer, komplexer Teile, erfordert aber möglicherweise zusätzliche Nachbearbeitungsschritte, um die gewünschte Oberflächenqualität zu erreichen.

Die Wahl des Gießverfahrens hängt von den spezifischen Anforderungen an das herzustellende Teil ab, einschließlich des Materials, der Größe, der Komplexität und der gewünschten Oberflächenbeschaffenheit. Das Kokillengießen eignet sich besonders gut für Anwendungen, bei denen es auf hohe Präzision und Konsistenz ankommt, was es zu einem wertvollen Verfahren in der modernen Fertigung macht.

So funktioniert der Kokillenguss

Vorbereitung der Form

Vor Beginn des Gießens wird die Form auf eine bestimmte, für das verwendete Metall geeignete Temperatur vorgewärmt. Dieser Vorwärmschritt gewährleistet einen ordnungsgemäßen Metallfluss und minimiert den Wärmeschock für die Form, wodurch sich ihre Lebensdauer verlängert. Die Temperaturkontrolle während des Vorwärmens trägt auch dazu bei, die gewünschte Abkühlungsgeschwindigkeit und Erstarrungsstruktur des Gussteils zu erreichen.

Ein Formtrennmittel wird auf die Formoberflächen aufgetragen, um ein Anhaften des geschmolzenen Metalls zu verhindern und sicherzustellen, dass das Gussteil leicht und ohne Beschädigung entnommen werden kann.

Metallgießen

Die Form besteht in der Regel aus zwei Hälften, die fest zusammengespannt werden. Für komplexe Teile können zusätzliche Kerne verwendet werden, um innere Merkmale zu erzeugen. Geschmolzenes Metall, häufig Aluminium, Kupfer oder deren Legierungen, wird vorsichtig durch einen Anschnitt oder Anguss in die Form gegossen. Das Metall fließt durch ein Kanalsystem und füllt den Formhohlraum. Das Gießen kann manuell mit einer Schöpfkelle oder mit automatisierten Systemen für höhere Produktionsmengen erfolgen. Der Gießprozess muss kontrolliert werden, um Fehler wie Lufteinschlüsse oder unvollständige Füllung zu vermeiden.

Abkühlung und Erstarrung

Sobald die Form gefüllt ist, beginnt das geschmolzene Metall abzukühlen und zu erstarren. Die Abkühlungsgeschwindigkeit wirkt sich auf die mechanischen Eigenschaften des Gussstücks aus, z. B. auf die Festigkeit und Härte. Eine kontrollierte Abkühlung gewährleistet das gewünschte Gefüge und minimiert die inneren Spannungen.

Öffnung der Form und Entnahme der Teile

Nachdem das Metall vollständig erstarrt ist, werden die Formhälften getrennt, um das Gussteil freizulegen. Bei diesem Schritt ist Vorsicht geboten, um das Teil nicht zu beschädigen. Automatisierte Systeme werden häufig für größere Produktionsläufe eingesetzt, um die Effizienz und Konsistenz zu erhöhen.

Beschneiden und Endbearbeitung

Im letzten Schritt wird das überschüssige Material, z. B. der Anguss und die Angusskanäle, vom Gussteil entfernt. Dieses Material kann recycelt und in zukünftigen Gießvorgängen wiederverwendet werden. Das Gussteil kann auch zusätzlichen Nachbearbeitungsprozessen unterzogen werden, wie z. B. Schleifen, Bearbeiten oder Beschichten, um die gewünschte Oberflächengüte und Maßgenauigkeit zu erreichen.

Materialien für den Kokillenguss

Materialien für Formen

Beim Kokillenguss werden Formen aus Materialien verwendet, die wiederholten thermischen Zyklen standhalten und ihre strukturelle Integrität bewahren. Zu den gängigen Materialien für die Herstellung dieser Formen gehören:

Stahl

Stahl ist aufgrund seiner hohen Festigkeit, Haltbarkeit und Verschleißfestigkeit ein bevorzugtes Material für den Kokillenguss. Stahlformen halten hohen Gießtemperaturen stand und produzieren zahlreiche Gussstücke, bevor sie ersetzt werden müssen.

Gusseisen

Gusseisen, insbesondere Grauguss, ist eine weitere beliebte Wahl für Formenmaterial. Gusseisen bietet eine hervorragende Bearbeitbarkeit und Wärmeleitfähigkeit und hilft bei der Steuerung der Kühlraten. Diese langlebigen Formen können mehrfach wiederverwendet werden, was sie für große Produktionsläufe kostengünstig macht.

Meehanit

Meehanit ist eine Art von dichtem Gusseisen, das eine höhere Festigkeit und Widerstandsfähigkeit gegen Hitze und Verschleiß bietet. Es wurde speziell entwickelt, um einheitliche physikalische Eigenschaften zu besitzen, was es zu einem idealen Material für Formen macht, die hohe Präzision und Haltbarkeit erfordern.

Exotische Kupferlegierungen

Exotische Kupferlegierungen werden manchmal für Formen verwendet. Diese Legierungen, wie z. B. Berylliumkupfer, bieten eine außergewöhnliche Wärmeleitfähigkeit und Festigkeit. Sie sind besonders nützlich für Anwendungen, bei denen eine schnelle Abkühlung des geschmolzenen Metalls erforderlich ist, um die gewünschten Gusseigenschaften zu erzielen.

Werkzeugstahl

Werkzeugstahl wird auch wegen seiner überragenden Härte und Beständigkeit gegen Verformung bei hohen Temperaturen verwendet. Dieser Werkstoff eignet sich besonders für Formen, die häufig benutzt und thermisch stark beansprucht werden.

Gusswerkstoffe

Die Wahl der Gusswerkstoffe beim Kokillenguss hängt von den gewünschten Eigenschaften des Endprodukts ab. Zu den häufig verwendeten Metallen in diesem Verfahren gehören:

Aluminium-Legierungen

Aluminiumlegierungen werden aufgrund ihres geringen Gewichts, ihrer hervorragenden Korrosionsbeständigkeit und ihrer guten mechanischen Eigenschaften häufig im Kokillenguss eingesetzt. Sie eignen sich perfekt für Bauteile, die ein hohes Verhältnis zwischen Festigkeit und Gewicht erfordern, wie z. B. Automobil- und Luft- und Raumfahrtteile.

Legierungen auf Kupferbasis

Legierungen auf Kupferbasis, einschließlich Messing und Bronze, werden wegen ihrer hervorragenden thermischen und elektrischen Leitfähigkeit geschätzt. Diese Werkstoffe werden häufig in Anwendungen eingesetzt, bei denen die Wärmeableitung oder die elektrische Leitfähigkeit von entscheidender Bedeutung ist, z. B. bei elektrischen Komponenten und Wärmetauschern.

Zink

Zink ist aufgrund seiner Festigkeit, Haltbarkeit und seines niedrigen Schmelzpunkts eine beliebte Wahl für den Kokillenguss. Aufgrund seiner Fähigkeit, komplexe Formgeometrien auszufüllen, wird es häufig zur Herstellung komplizierter und detaillierter Komponenten wie Beschläge und Armaturen verwendet.

Magnesium

Das geringe Gewicht und der niedrige Schmelzpunkt von Magnesium machen es für den Kokillenguss geeignet. Es wird häufig in Anwendungen eingesetzt, bei denen eine Gewichtsreduzierung von entscheidender Bedeutung ist, wie z. B. in der Automobil- und Elektronikindustrie.

Eisen

Sowohl Grauguss als auch Sphäroguss können in Kokillen gegossen werden. Während Grauguss eine gute Bearbeitbarkeit und schwingungsdämpfende Eigenschaften aufweist, bietet duktiles Eisen eine höhere Festigkeit und Zähigkeit. Diese Werkstoffe werden für die Herstellung von hochbelastbaren Industriekomponenten und Maschinenteilen verwendet.

Vorteile und Anwendungen des Kokillengusses

Das Kokillengießen hat mehrere Vorteile, die es zu einer beliebten Wahl in der Fertigung machen. Es erzeugt Teile mit glatten Oberflächen, wodurch sich der Bedarf an zusätzlichen Nachbearbeitungsprozessen verringert und eine gleichbleibende Qualität über mehrere Zyklen hinweg gewährleistet wird.

Dieses Gießverfahren ist für seine Fähigkeit bekannt, enge Toleranzen und eine hervorragende Maßgenauigkeit zu erreichen, was für Anwendungen entscheidend ist, bei denen Teile nahtlos zusammenpassen oder strengen Spezifikationen entsprechen müssen. Aufgrund der hohen Präzision der Gussformen müssen die Teile oft nur minimal bearbeitet werden, was die Gesamtproduktionskosten und den Zeitaufwand reduziert.

Die beim Kokillenguss verwendeten Formen sind haltbar und können viele Male wiederverwendet werden, wodurch sich ihre Lebensdauer verlängert. Diese Wiederverwendbarkeit führt zu langfristigen Kosteneinsparungen, da der Bedarf an neuen Formen erheblich reduziert wird.

Das Kokillengießen ermöglicht hohe Produktionsraten und eignet sich daher für die Großserienfertigung. Die Effizienz dieses Verfahrens ermöglicht die rasche Herstellung zahlreicher Teile und erfüllt die Anforderungen von Branchen, die große Mengen an Komponenten benötigen.

Anwendungen des Kokillengusses

Kokillenguss wird in verschiedenen Industriezweigen zur Herstellung einer breiten Palette von Bauteilen eingesetzt. Hier sind einige gängige Anwendungen:

- Automobilkomponenten: Getriebegehäuse, Motorblöcke, Ansaugkrümmer und weniger beanspruchte Aufhängungsteile.

- Industriekomponenten: Zylinderköpfe, Wärmetauscher, Ventile und Maschinenteile.

- Sanitärarmaturen und Propeller.

- Turbinen und HVAC-Systeme: Wärmetauscher.

Die Kombination aus hochwertiger Oberflächengüte, Maßgenauigkeit, geringerem Bearbeitungsaufwand, längerer Werkzeuglebensdauer und hohen Produktionsraten macht das Kokillengießen zu einer vielseitigen und effizienten Wahl für die Herstellung einer breiten Palette von Komponenten in verschiedenen Branchen.

Vergleich des Kokillengießens mit anderen Metallgießverfahren

Kokillenguß vs. Druckguß

Verfahren und Formmaterial

Beim Kokillenguss werden Formen aus Stahl oder Gusseisen verwendet, die mehrfach wiederverwendet werden können. Diese Formen werden vorgewärmt und mit einem Formtrennmittel beschichtet, bevor das geschmolzene Metall hineingegossen wird. Beim Druckguss hingegen wird geschmolzenes Metall unter hohem Druck in einen Formhohlraum gepresst. Die Formen, die sogenannten Matrizen, werden in der Regel aus gehärtetem Werkzeugstahl hergestellt.

Produktionsgeschwindigkeit und Effizienz

Druckguss ist für die Massenproduktion hocheffizient und produziert Teile in Sekundenschnelle, während das Kokillengießen langsamer ist und Minuten pro Teil benötigt, aber immer noch schneller ist als Sandguss.

Oberflächengüte und Toleranzen

Beim Druckguss werden Teile mit sehr glatten Oberflächen und präzisen Abmessungen (±0,005 in/in) hergestellt. Der Kokillenguss bietet ebenfalls gute Oberflächen, wenn auch nicht so glatt, mit Toleranzen von ±0,015 in/in.

Geeignete Materialien

Druckguss ist ideal für Metalle wie Zink, Aluminium und Magnesium, die einen niedrigen Schmelzpunkt haben. Kokillenguss wird üblicherweise für Aluminium-, Magnesium- und Kupferlegierungen verwendet, eignet sich aber nicht für Metalle mit sehr hohem Schmelzpunkt wie Stahl.

Kokillengießen vs. Sandgießen

Formmaterial und Wiederverwendbarkeit

Beim Sandguss werden Einwegformen verwendet, die aus mit einem Bindemittel vermischtem Sand bestehen. Jede Form wird zerstört, um den Guss zu entfernen. Beim Kokillenguss werden haltbare, wiederverwendbare Formen aus Stahl oder Gusseisen verwendet, die für mehrere Produktionszyklen eingesetzt werden können.

Produktionsgeschwindigkeit und Vorbereitung

Die Vorbereitung von Sandformen kann zeitaufwändig sein, was den Sandguss im Vergleich zum Dauerformguss langsamer macht. Der Dauerformguss hat eine schnellere Durchlaufzeit, da die Formen wiederverwendbar sind.

Oberflächengüte und Maßgenauigkeit

Sandguss führt in der Regel zu raueren Oberflächen (Ra 300-600 µin) und weniger genauen Abmessungen (±0,030 in/in). Der Kokillenguss bietet glattere Oberflächen (Ra 125-250 µin) und eine bessere Maßgenauigkeit (±0,015 in/in).

Geeignete Anwendungen

Sandguss ist vielseitig und eignet sich für große, komplexe Teile und alle Arten von Metallen, einschließlich Stahl. Es wird häufig für die Herstellung von Prototypen und Kleinserien verwendet. Kokillenguss eignet sich eher für die Produktion mittlerer bis hoher Stückzahlen von Nichteisenmetallen wie Aluminium- und Kupferlegierungen, bei denen eine höhere Präzision und eine bessere Oberflächenqualität erforderlich sind.

Technische Analyse der verschiedenen Methoden

Abkühlung und Erstarrung

Das Kokillengießen bietet eine kontrollierte Abkühlung, die die mechanischen Eigenschaften der Teile verbessert. Beim Sandguss ist die Abkühlung weniger kontrolliert, was zu unterschiedlichen Kornstrukturen und mechanischen Eigenschaften führt.

Auswirkungen auf die Umwelt

Kokillenguss ist umweltfreundlich, da die Formen wiederverwendet werden können und somit weniger Materialabfälle anfallen, während beim Sandguss Abfallsand anfällt, der entsorgt oder recycelt werden muss.

Kostenüberlegungen

Die Anfangskosten von Kokillen sind aufgrund der verwendeten langlebigen Materialien höher. Bei großen Produktionsserien sinken jedoch die Kosten pro Teil aufgrund der Wiederverwendbarkeit der Form. Sandguss hat niedrigere Anfangskosten, aber höhere laufende Kosten für die Formvorbereitung.

Flexibilität und Komplexität

Sandguss zeichnet sich durch seine Flexibilität aus und ermöglicht die Herstellung von Teilen mit komplexen Geometrien und inneren Hohlräumen direkt in der Form. Das Kokillengießen erfordert zusätzliche Kerne, um die inneren Hohlräume zu bilden, was es weniger flexibel macht, aber immer noch in der Lage ist, komplizierte Teile herzustellen.

Wenn die Hersteller diese Unterschiede kennen, können sie je nach ihren spezifischen Anforderungen, dem Produktionsvolumen und den gewünschten Eigenschaften des Endprodukts das am besten geeignete Gießverfahren auswählen.

Häufig gestellte Fragen

Nachstehend finden Sie Antworten auf einige häufig gestellte Fragen:

Wie funktioniert der Dauerformguss?

Kokillenguss ist eine Methode des Metallgusses, bei der wiederverwendbare Formen, in der Regel aus Stahl oder Gusseisen, zur Herstellung hochwertiger Metallteile verwendet werden. Das Verfahren beginnt mit der Formvorbereitung, bei der die Form vorgeheizt wird, um den Metallfluss zu verbessern und Fehler zu reduzieren. Auf den Formhohlraum wird eine keramische oder feuerfeste Beschichtung aufgetragen, die als Trennmittel dient und die Lebensdauer der Form verlängert.

Als Nächstes werden Kerne in die Form eingesetzt, um innere Merkmale zu erzeugen, und die Formhälften werden fest zusammengeklemmt. Das geschmolzene Metall, in der Regel Nichteisenlegierungen wie Aluminium oder Kupfer, wird durch einen Anguss in die Form gegossen. Durch das kontrollierte, langsame Gießen werden Turbulenzen und Lufteinschlüsse minimiert.

Da das Metall abkühlt und aufgrund der Metallkonstruktion der Form schnell erstarrt, werden die mechanischen Eigenschaften des Gussteils verbessert. Sobald die Erstarrung abgeschlossen ist, wird die Form geöffnet und das Gussteil mithilfe von Auswerferstiften entfernt. Die Form kann dann gereinigt, neu beschichtet und für den nächsten Zyklus wiederverwendet werden. Abschließend werden Nachbearbeitungsschritte wie Entgraten und Finishing durchgeführt, um die gewünschte Oberflächenqualität und -größe zu erreichen. Dieses Verfahren ist ideal für die Großserienproduktion von Teilen mit hervorragender Oberflächenqualität und Maßgenauigkeit.

Was sind die Vorteile und Anwendungen des Kokillengusses?

Das Kokillengießen bietet mehrere Vorteile und Anwendungen, die es zu einem bevorzugten Verfahren in verschiedenen Branchen machen. Mit diesem Verfahren werden qualitativ hochwertige Teile mit engen Toleranzen, glatten Oberflächen und hervorragender Maßgenauigkeit hergestellt, wodurch sich der Bedarf an zusätzlicher Bearbeitung verringert. Die Formen, die in der Regel aus beständigen Materialien wie Stahl oder Eisen hergestellt werden, gewährleisten eine längere Lebensdauer der Werkzeuge und eine höhere Kosteneffizienz, insbesondere in der Großserienproduktion. Da die Formen wiederverwendbar sind, ist das Verfahren zudem umweltfreundlich und energieeffizient.

Die Anwendungen des Kokillengusses sind vielfältig. In der Automobilindustrie werden damit Motorkomponenten wie Zylinderköpfe und Getriebegehäuse hergestellt. Die Luft- und Raumfahrtindustrie profitiert von der Präzision und Qualität der Teile für kritische Anwendungen. In der Heizungs-, Lüftungs- und Klimatechnik wird dieses Verfahren für Komponenten wie Wärmetauscher verwendet, und in der Industrie wird es für langlebige Teile mit präzisen Abmessungen eingesetzt. Insgesamt ist das Kokillengussverfahren ideal für die Herstellung gleichbleibend hochwertiger Teile in verschiedenen Bereichen.

Welche Materialien werden beim Kokillenguss verwendet?

Beim Kokillenguss sind sowohl die Formen als auch die verwendeten Metalle entscheidend für den Prozess. Die Formen werden in der Regel aus dauerhaften Materialien wie Stahl, Gusseisen oder Kupferlegierungen hergestellt. Diese Materialien werden aufgrund ihrer Fähigkeit ausgewählt, wiederholten thermischen Zyklen ohne nennenswerten Verschleiß standzuhalten. Für spezielle Anwendungen, die eine extreme Hitzebeständigkeit erfordern, werden manchmal Werkzeugstahl oder exotische Kupferlegierungen verwendet. Die Oberflächen dieser Formen werden häufig mit feuerfesten Materialien wie Keramikbeschichtungen versehen, um ihre Lebensdauer zu verlängern und zu verhindern, dass das Metall mit der Form verschmilzt.

Zu den Metallen, die in diese Formen gegossen werden, gehören aufgrund ihres niedrigen Schmelzpunkts, ihrer Festigkeit und Korrosionsbeständigkeit häufig Aluminiumlegierungen. Zinklegierungen werden für komplizierte und hochdetaillierte Gussteile verwendet. Kupferlegierungen wie Bronze und Messing werden wegen ihrer hervorragenden thermischen und elektrischen Leitfähigkeit geschätzt. Magnesium- und Eisenlegierungen werden ebenfalls, wenn auch weniger häufig, für bestimmte industrielle Anwendungen verwendet. Die Auswahl dieser Werkstoffe erfolgt auf der Grundlage ihrer Eigenschaften und der Anforderungen an das Endprodukt.

Wie verhält sich der Kokillenguss im Vergleich zu anderen Metallgussverfahren?

Das Kokillengießen unterscheidet sich von anderen Metallgießverfahren in mehreren wichtigen Aspekten. Im Gegensatz zum Sandguss, bei dem Verbrauchsformen aus Sand verwendet werden, werden beim Kokillenguss wiederverwendbare Formen aus dauerhaften Materialien wie Werkzeugstahl oder Gusseisen eingesetzt. Dies führt zu einer höheren Maßgenauigkeit und einer besseren Oberflächengüte. Die Formen im Kokillenguss können wiederholt verwendet werden, was das Verfahren für die Großserienproduktion kostengünstiger macht.

Im Vergleich zum Druckguss, bei dem ebenfalls Metallformen verwendet werden, ist der Kokillenguss in der Regel mit geringerem Druck und langsameren Produktionsraten verbunden. Während das Druckgießen aufgrund seiner Schnelligkeit oft für die Produktion extrem hoher Stückzahlen bevorzugt wird, ist das Kokillengießen ideal für die Herstellung von Teilen aus Metallen mit niedrigerem Schmelzpunkt wie Aluminium. Im Druckguss kann eine breitere Palette von Metallen verarbeitet werden, auch solche mit höheren Schmelzpunkten.

Feinguss, eine weitere Alternative, bietet eine noch höhere Präzision und die Möglichkeit, komplexe Geometrien zu erstellen. Allerdings ist es im Allgemeinen teurer, da die Formen nur einmal verwendet werden können. Daher eignet sich der Kokillenguss besser für Anwendungen, die mittlere bis hohe Produktionsmengen bei hervorragender Qualität und Wiederholbarkeit erfordern.

Kann der Kokillenguss für die Großserienproduktion eingesetzt werden?

Ja, der Kokillenguss kann für die Großserienproduktion verwendet werden. Bei diesem Gießverfahren werden wiederverwendbare Metallformen verwendet, die in der Regel aus Stahl oder Gusseisen bestehen und die Herstellung von Tausenden von Teilen mit derselben Form ermöglichen. Dies macht es für die Großserienfertigung äußerst kosteneffizient. Das Verfahren gewährleistet enge Toleranzen, gute Oberflächengüten und hohe mechanische Eigenschaften der Gussteile, die für eine gleichbleibende Qualität in der Großserienfertigung unerlässlich sind. Obwohl die anfänglichen Kosten für die Herstellung der Form hoch sind, machen die lange Lebensdauer und die Fähigkeit, große Mengen an Teilen zu produzieren, den Kokillenguss auf Dauer wirtschaftlich. Zu den üblichen Anwendungen gehören Automobilteile, Rohrverbindungen und verschiedene Industrieteile.

Welche Schritte umfasst das Kokillengussverfahren?

Das Kokillengussverfahren umfasst mehrere wichtige Schritte zur Herstellung hochwertiger Metallteile.

- Vorwärmen und Beschichten von Formen: Die Form wird auf 300-500°F (150-260°C) vorgeheizt, um den Metallfluss zu optimieren und die Erstarrung zu kontrollieren. Eine keramische Beschichtung oder ein Formtrennmittel wird auf die Hohlraumoberflächen aufgetragen, um das Fließen des Metalls zu verbessern, Wärmeschocks zu reduzieren und das Entfernen des Gussteils zu erleichtern.

- Montage und Einspannen: Die geteilten Formhälften werden zusammengesetzt, und die erforderlichen Kerne werden eingesetzt, um die inneren Merkmale zu erzeugen. Anschließend wird die Form fest eingespannt, um dem Druck des geschmolzenen Metalls standzuhalten.

- Gießen von geschmolzenem Metall: Das geschmolzene Metall wird mit Hilfe von Schöpfkellen oder automatischen Systemen durch einen Anguss in die Form gegossen. Die Gießgeschwindigkeit wird sorgfältig kontrolliert, um sicherzustellen, dass der Formhohlraum vollständig gefüllt ist.

- Abkühlung und Erstarrung: Die Form wird abgekühlt, wobei häufig Kühlmechanismen eingesetzt werden, um die Kornstruktur zu verfeinern und die mechanischen Eigenschaften zu verbessern. Die Dauer der Abkühlung hängt von der Größe und dem Material des Gussteils ab.

- Öffnen der Form und Entfernen des Gussteils: Sobald die Erstarrung abgeschlossen ist, wird die Form geöffnet und das Gussteil ausgeworfen, wobei in der Regel mechanische Stifte oder Beschichtungen verwendet werden, um ein Verkleben zu verhindern.

- Nachbearbeitung: Überschüssiges Material wie Anschnitte und Angüsse werden abgeschnitten, und die Oberflächen werden durch Schleifen, Schleifen oder Auftragen von Beschichtungen bearbeitet. Es werden Qualitätskontrollen durchgeführt, um Maßgenauigkeit und Fehlervermeidung zu gewährleisten.

Diese Schritte stellen sicher, dass der Kokillenguss gleichbleibend hochwertige Teile produziert und sich daher für Anwendungen eignet, die Wiederholbarkeit und Präzision erfordern.