Maßnahmen zur Beherrschung oder Verringerung der Restverformung beim Schweißen werden in konstruktive und verfahrenstechnische Maßnahmen unterteilt.

1. Maßnahmen gestalten

(1) Verwenden Sie eine vernünftige Schweißstruktur

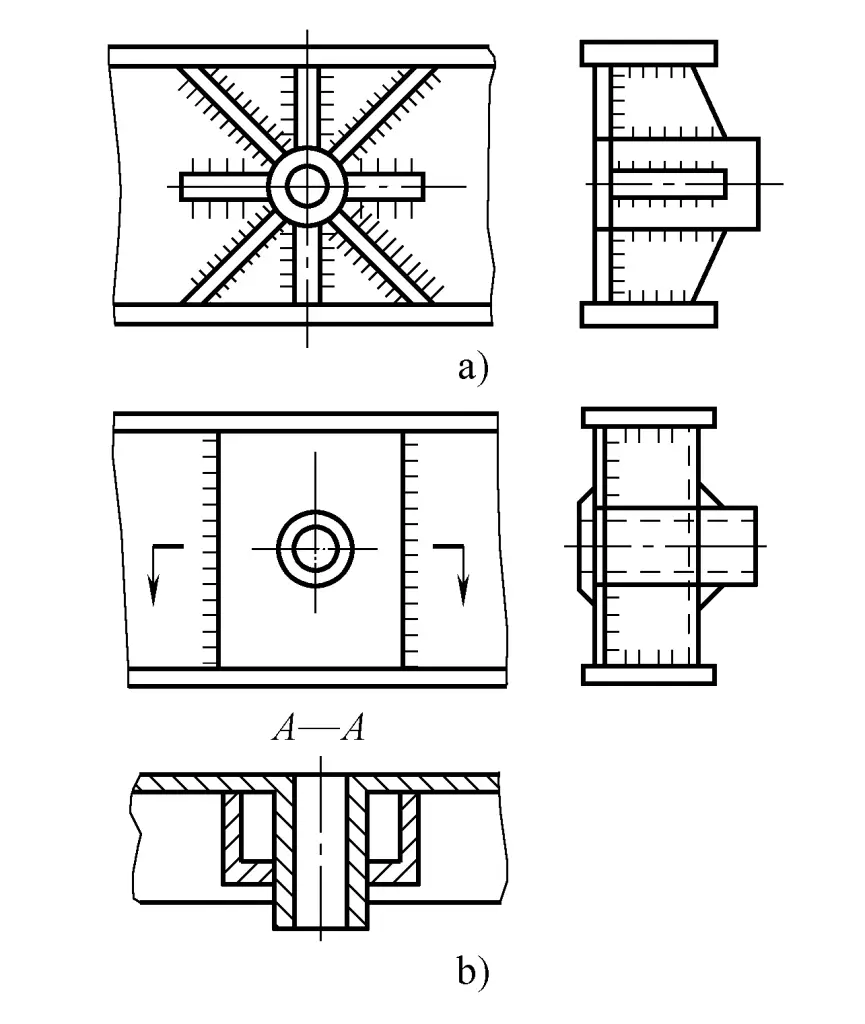

Die Verwendung einer vernünftigen Schweißstruktur, die geschickte Verwendung von Profilen oder gepressten und geformten Blechstrukturen, die Minimierung von Schweißnähten reduziert nicht nur den Schweißaufwand und die Verformung, sondern verbessert manchmal auch die Produktionseffizienz und reduziert die Produktionskosten. Abbildung 9-53a zeigt eine traditionelle radiale Rippenplatte verstärkte Lagerstruktur, und Abbildung 9-53b zeigt eine Kanalstahl verstärkte Lagerstruktur, eindeutig, die Struktur von Abbildung 9-53b ist viel besser als die von Abbildung 9-53a.

(2) Auswahl geeigneter Fugen- und Rillenformen

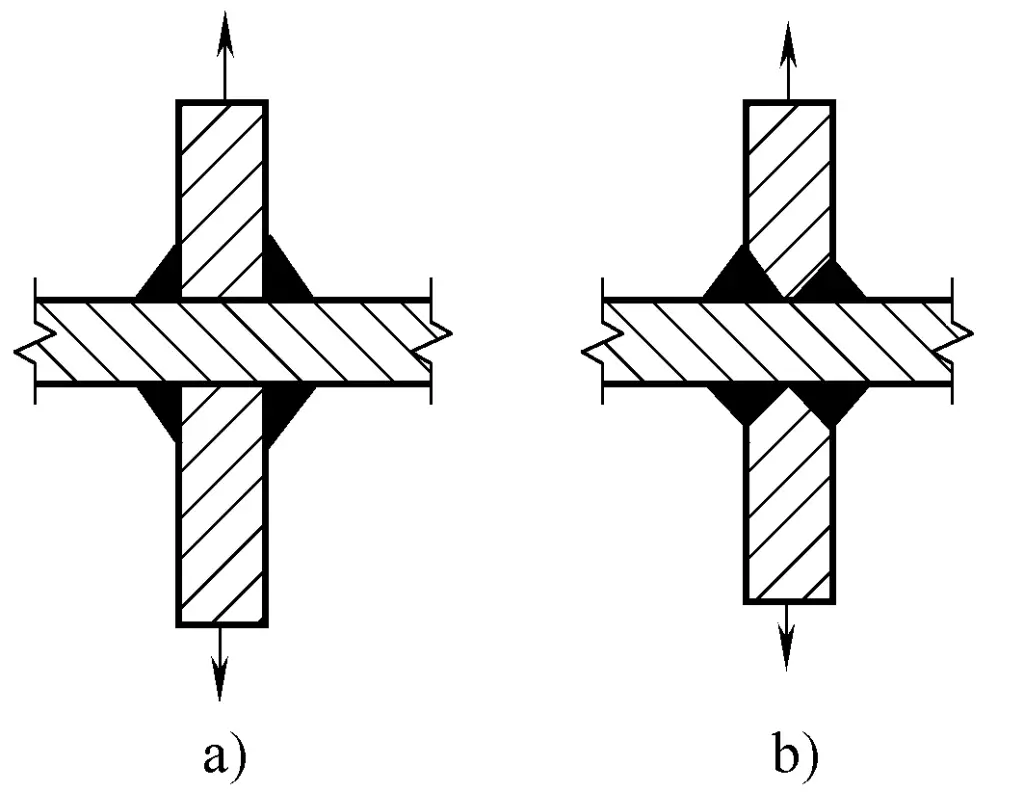

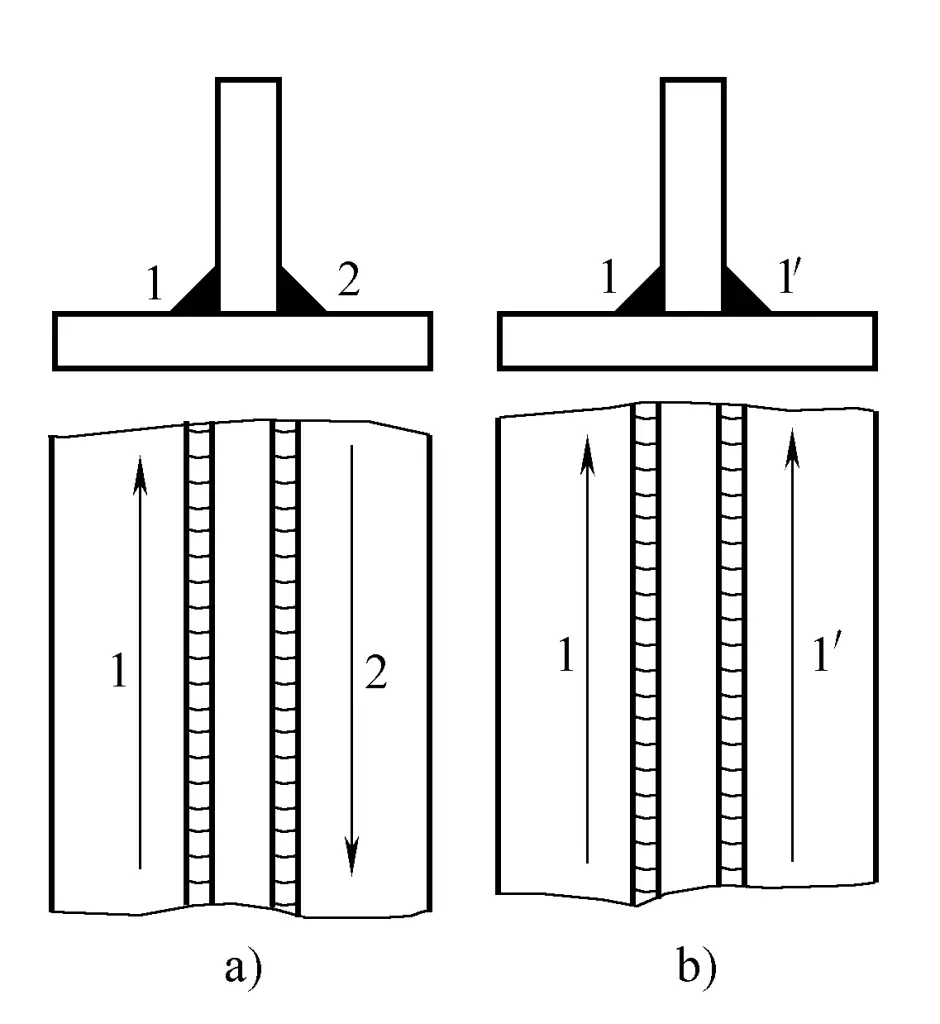

Durch die Wahl geeigneter Fugen- und Nutformen können Schweißnähte, Schweißaufwand und Schweißverformung reduziert werden. Wie in den Abbildungen 9-54 und 9-55 dargestellt, weisen die Abbildungen 9-54b und 9-55 im Vergleich zu den Abbildungen 9-54a und 9-55 wesentlich kleinere Fugenformen und Schweißnahtgrößen auf.

a) Keine Rille

b) Mit Rille

(3) Angemessene Schweißnahtgrößen und -formen verwenden

Unter der Prämisse, eine ausreichende Tragfähigkeit und Schweißnahtqualität zu gewährleisten, sollte versucht werden, die kleinstmögliche Schweißnahtgröße in Bezug auf die Blechdicke zu verwenden, um die Gesamtmenge des aufgetragenen Metalls zu reduzieren und dadurch die Schweißverformung zu verringern.

(4) Minimieren Sie die Anzahl der Schweißnähte so weit wie möglich.

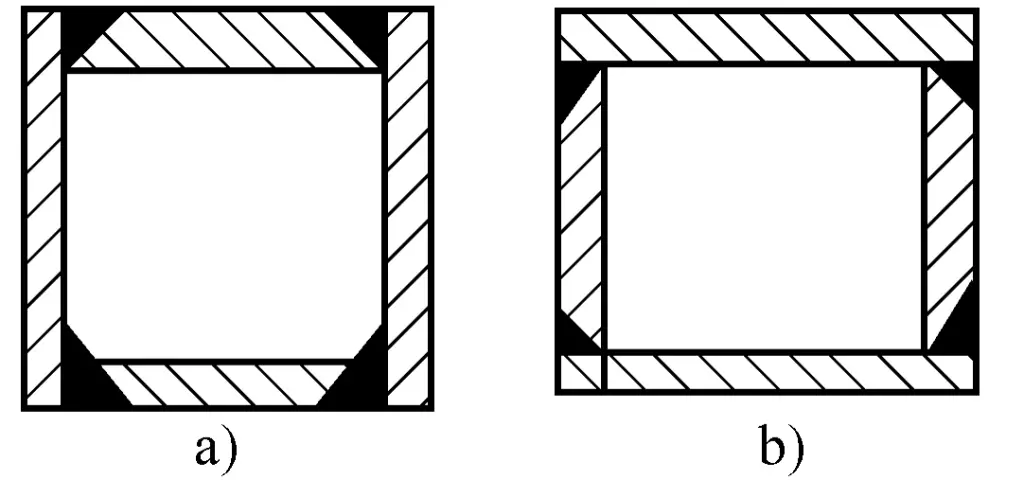

Versuchen Sie, wie in Abbildung 9-56a gezeigt, Formstahl und Stanzteile anstelle von geschweißten Teilen zu verwenden, um die Anzahl der Schweißnähte zu verringern.

(5) Angemessene Anordnung der Schweißnähte

Soweit es die Konstruktion zulässt, sollte die Lage der Schweißnähte so nahe wie möglich an der neutralen Achse des Bauteilquerschnitts und symmetrisch zu dieser Mittelachse sein, um die Biegeverformung des Bauteils zu verringern, wie in Abbildung 9-56b dargestellt.

a) Reduzieren Sie die Anzahl der Schweißnähte, um die Schweißverformung zu verringern.

b) Angemessene Anordnung der Schweißnähte

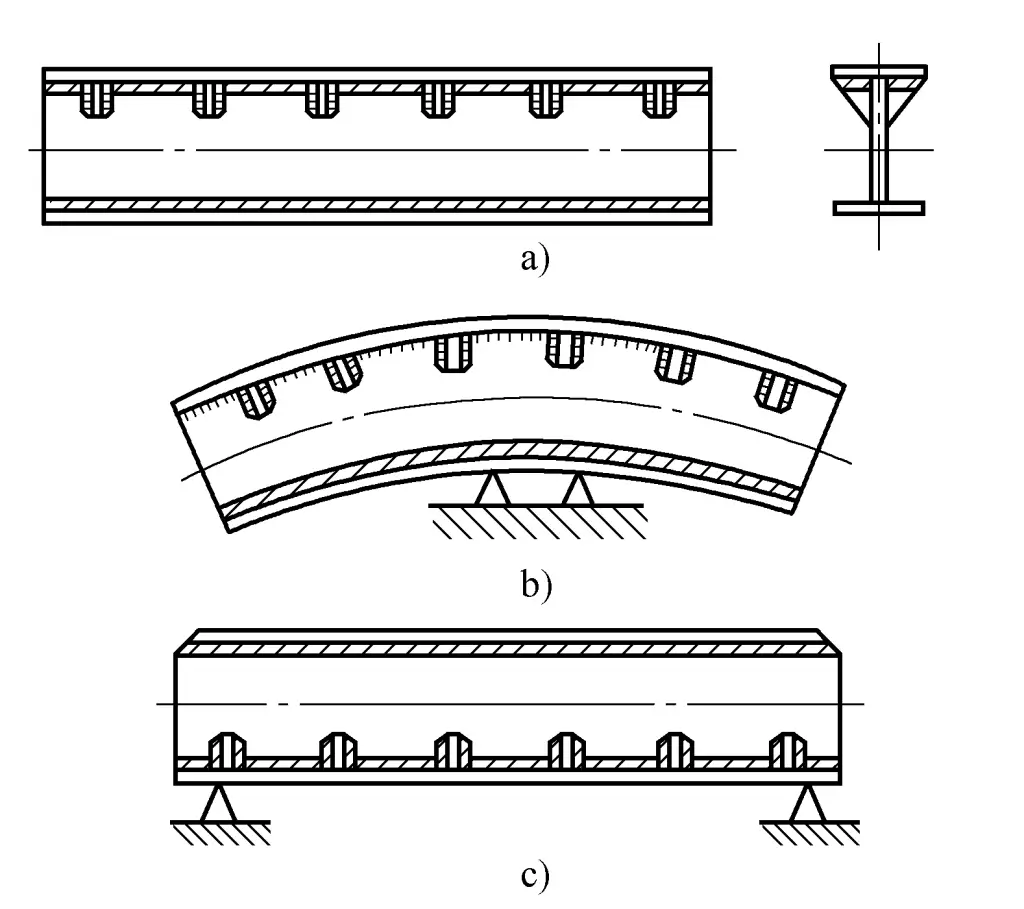

(6) Verwendung des Eigengewichts der Komponente zur Kontrolle

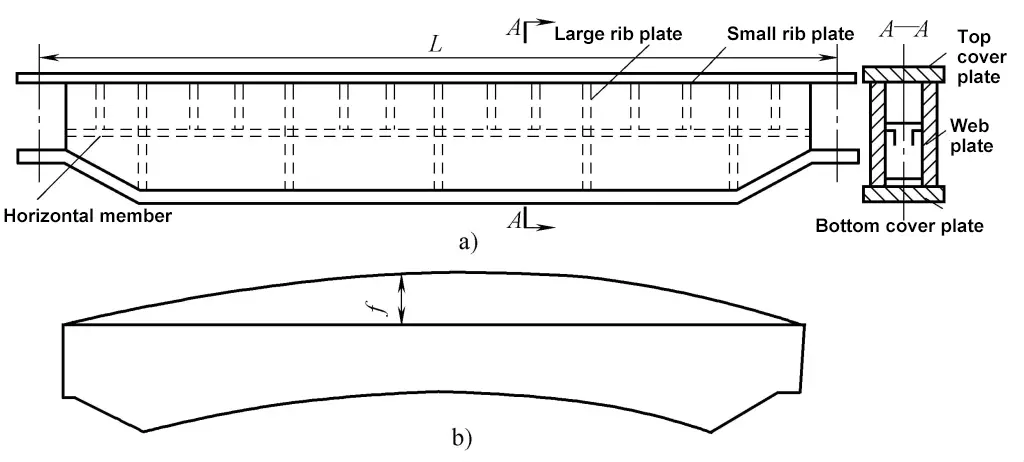

Bei einem Träger, der oben deutlich mehr Schweißnähte aufweist als unten, biegt sich der gesamte Träger nach dem Schweißen nach oben. Bei einer solchen Konstruktion kann das Eigengewicht des Trägers genutzt werden, um eine Biegeverformung zu verhindern. Legen Sie den Träger vor dem Schweißen auf zwei eng beieinander liegende Stützen und schweißen Sie zuerst die Unterseite des Trägers. Aufgrund der Biegung, die durch das Eigengewicht des Trägers und die Schrumpfung der Schweißnaht verursacht wird, nimmt die Biegung des Trägers zu, wie in Abbildung 9-57 dargestellt.

Nachdem der untere Teil des Trägers geschweißt ist, werden die Stützen an beiden Enden angebracht, der Träger umgedreht und dann der obere Teil geschweißt. Da die Stützen an beiden Enden des Trägers angebracht sind, ist die Biegeverformung des Trägers durch das Eigengewicht entgegengesetzt zur ersten Verformung. Außerdem ist die Richtung der Schrumpfverformung der oberen Schweißnaht der der unteren Schweißnaht entgegengesetzt, was zu einer Verformung führt, die den Träger begradigt oder nur eine leichte Biegung hinterlässt.

In der Produktion wird die Verformung des Eigengewichts mit der Verformung durch Schweißen kombiniert, um die Biegung des Krans zu erzeugen.

(7) Reservepositionen für Schweißvorrichtungen während der Konstruktion

Während des Schweißvorgangs können Vorrichtungen verwendet werden, um die Verformung zu verringern.

2. Prozessmaßnahmen

Eine korrekte und vernünftige Konstruktion ist ein wichtiger Bestandteil der Verformungskontrolle, aber eine korrekte und vernünftige Konstruktion kann die Restverformung nicht vollständig kontrollieren. Die richtige Prozessmethode ist eine wichtige Maßnahme zur Kontrolle der Verformung.

(1) Schrumpfungsabschlag

Beim Schneiden des Materials sind die Längen- oder Breitenmaße der Teile etwas mehr als die Konstruktionsmaße zu vergrößern, um die Schrumpfung der Schweißnaht auszugleichen. Die Höhe des Aufmaßes wird auf der Grundlage der zuvor vorgestellten Formel und in Verbindung mit der Produktionserfahrung bestimmt. Die Zugabemethode wird hauptsächlich verwendet, um eine Verformung der Schweißnaht durch Schrumpfung zu verhindern.

Zum Beispiel: Für Kranbalken (Kastenträger) beträgt die erforderliche Überhöhung nach dem Schweißen 9/1000~1,4/1000. Beim Schneiden des Stegblechs ist es notwendig, den Betrag der Schrumpfung und Verformung nach dem Schweißen zu berücksichtigen. Im Allgemeinen beträgt die Wölbung beim Schneiden des Stegblechs 15/1000~18/1000. Somit kann die reservierte Schrumpfung und Verformung die Schrumpfung und Verformung nach dem Schweißen ausgleichen. Im Allgemeinen wird beim Schneiden von Teilen der Komponenten 0,3~1mm pro Meter hinzugefügt, was ebenfalls dazu dient, die Schrumpfung nach dem Schweißen auszugleichen.

(2) Methode der Gegenverformung

Auf der Grundlage des Verformungsmusters, das in der Produktion auftritt, wird im Vorfeld künstlich eine Verformung in der Schweißnaht erzeugt, die der nach dem Schweißen auftretenden Verformung entgegengesetzt ist, aber die gleiche Größe hat. Diese Methode ist sehr wirksam, erfordert aber eine genaue Abschätzung der Richtung und Größe der Verformung, die nach dem Schweißen auftreten kann, und eine flexible Anwendung auf der Grundlage der strukturellen Merkmale der Schweißnaht und der Produktionsbedingungen.

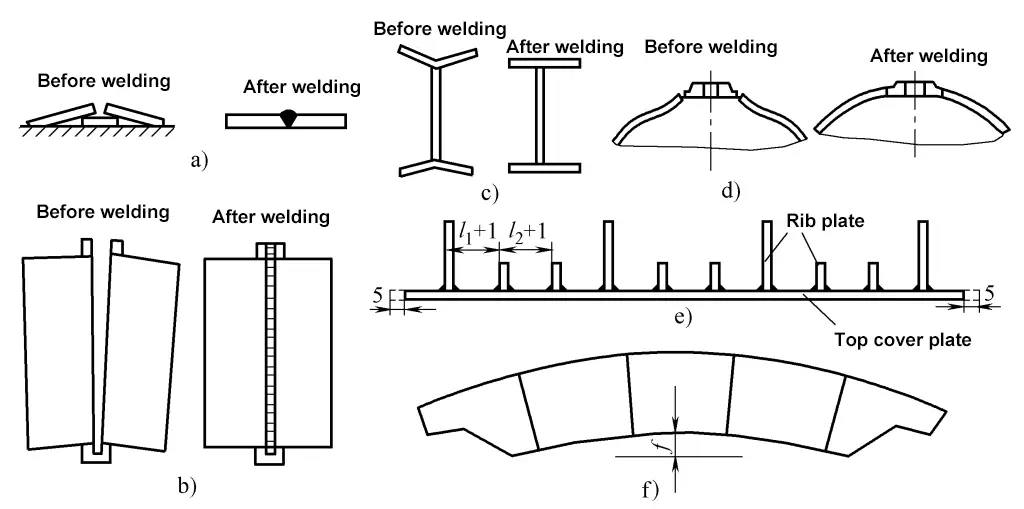

1) Anti-Verformung ohne äußere Kraft.

Wenn beim Stumpfschweißen von Blechen eine Winkelverformung auftritt, kann die Restverformung beim Schweißen wie in Abbildung 9-58a dargestellt kontrolliert werden; wenn die Querverformung am Ende des Elektroschlackeschweißens größer ist als am Anfang, kann der Spalt der Verbindung während der Montage und Positionierung unten kleiner und oben größer eingestellt werden, wie in Abbildung 9-58b dargestellt.

a) Plattenstumpfschweißen

b) Vertikale Elektroschlackestumpfschweißung

c) Plastisches Vorbiegen von Raumträgerflanschen

d) Antilokaler Schalenkollaps

e) Obere Platte des Kranhohlkastens, reserviert für Schwindmaß

f) Kran-Kastenbalkensteg vorgebogen

Tritt beim T-Stoß-Schweißen eine Winkelverformung in der flachen Platte nach dem Schweißen auf, kann die Platte vor dem Schweißen in die entgegengesetzte Richtung vorgebogen werden, wie in Abbildung 9-58c gezeigt; bei dünnwandigen Schalen, die von außen auf einer Seite mit einem Flansch stumpf geschweißt werden, kann bei einer nach innen gerichteten konkaven Verformung die Kante vor dem Schweißen nach außen vorgebogen werden, wie in Abbildung 9-58d gezeigt.

Das Belassen eines Schwindmaßes ist im Wesentlichen auch eine Gegenverformung. Wenn z. B. bei einem Kastenträger eines Brückenkrans die obere Abdeckplatte mit den Rippenplatten verschweißt wird, wie in Abbildung 9-58e dargestellt, muss bei einer Schrumpfung der Eckschweißnaht jeder Rippenplatte um 0,5 mm und 20 Eckschweißnähten bei der Materialvorbereitung eine Zugabe von 10 mm in der Länge der oberen Abdeckplatte reserviert und gleichmäßig auf die Rippenplatten verteilt werden.

Um die durch die Nachbearbeitung dieses Kastenträgers verursachte Durchbiegung auszugleichen, wird bei der Herstellung des Stegblechs eine vorgefertigte Überhöhung f, wie in Abbildung 9-58f dargestellt, erzeugt, die größer ist als die Überhöhung bei der Endabnahme des Produkts.

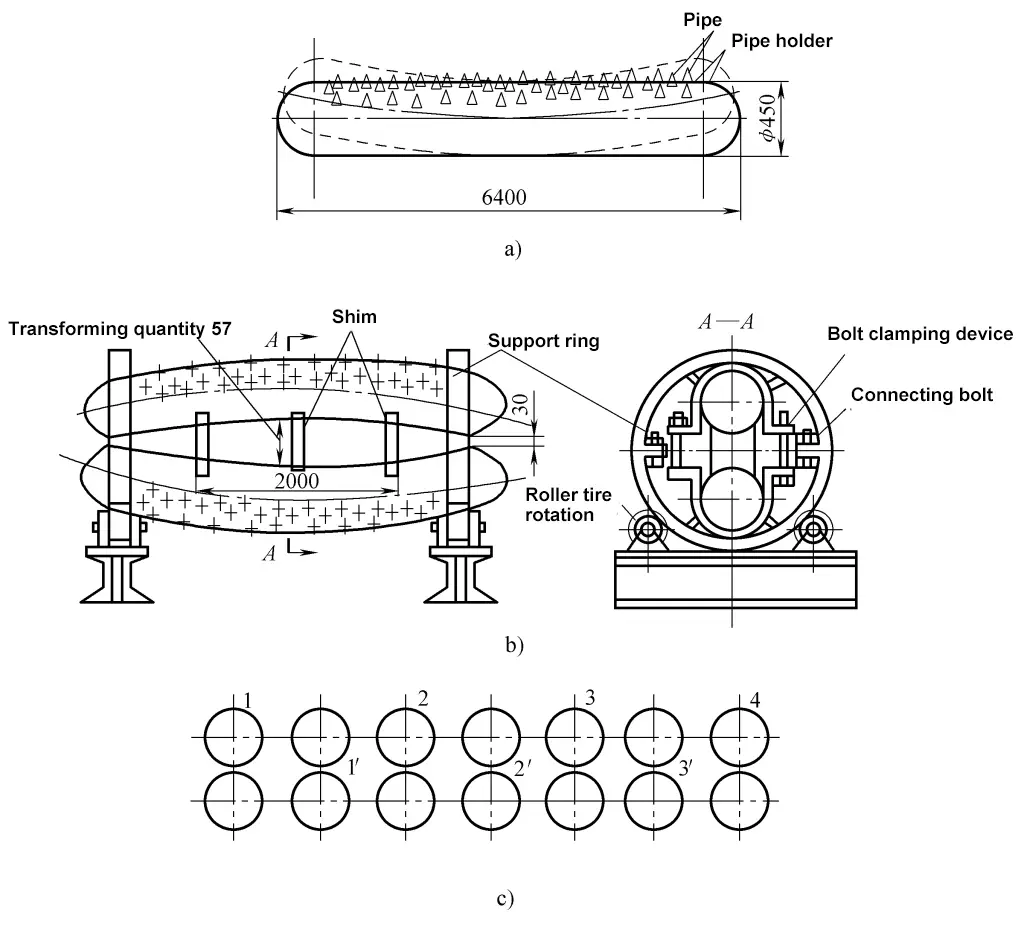

Abbildung 9-59 zeigt die Gegenverformungsschweißvorrichtung und ihre Schweißfolge für die Dampftrommel des Kessels. Zwei Schweißer schweißen jeweils eine Reihe von Rohrsitzen an derselben Dampftrommel, wobei die in Abbildung 9-59c dargestellte Skip-Schweißsequenz eingehalten wird. Nach dem Schweißen von zwei Reihen von Rohrsitzen auf einer Dampftrommel werden die Rohrsitze auf einer anderen Dampftrommel nach demselben Verfahren geschweißt, und zwar abwechselnd, bis alle Schweißungen abgeschlossen sind, was eine Verformung nach dem Schweißen deutlich verhindert.

a) Verformung der Dampftrommel nach dem Schweißen ohne Anwendung des Gegenverformungsverfahrens.

b) Gegenverformungsschweiß-Klappform für die Dampftrommel.

c) Überspringen Sie die Schweißreihenfolge für die Rohrsitze.

2) Gegenverformung unter äußerer Einwirkung.

Verwenden Sie Schweißformen oder -vorrichtungen, um das Werkstück unter Gegenverformungsbedingungen zu schweißen. Nach dem Schweißen wird die Form oder Vorrichtung gelöst, und das Werkstück springt zurück und entspricht genau den technischen Anforderungen in Bezug auf Form und Größe.

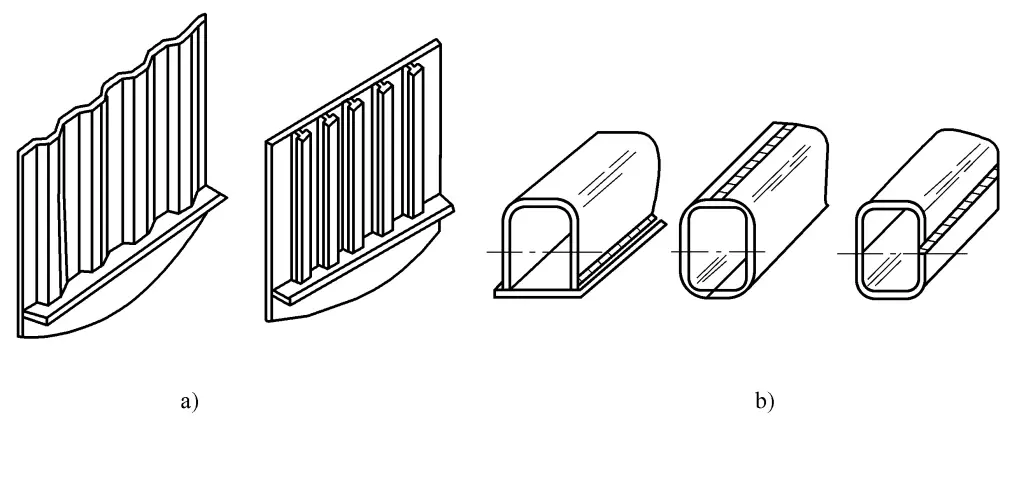

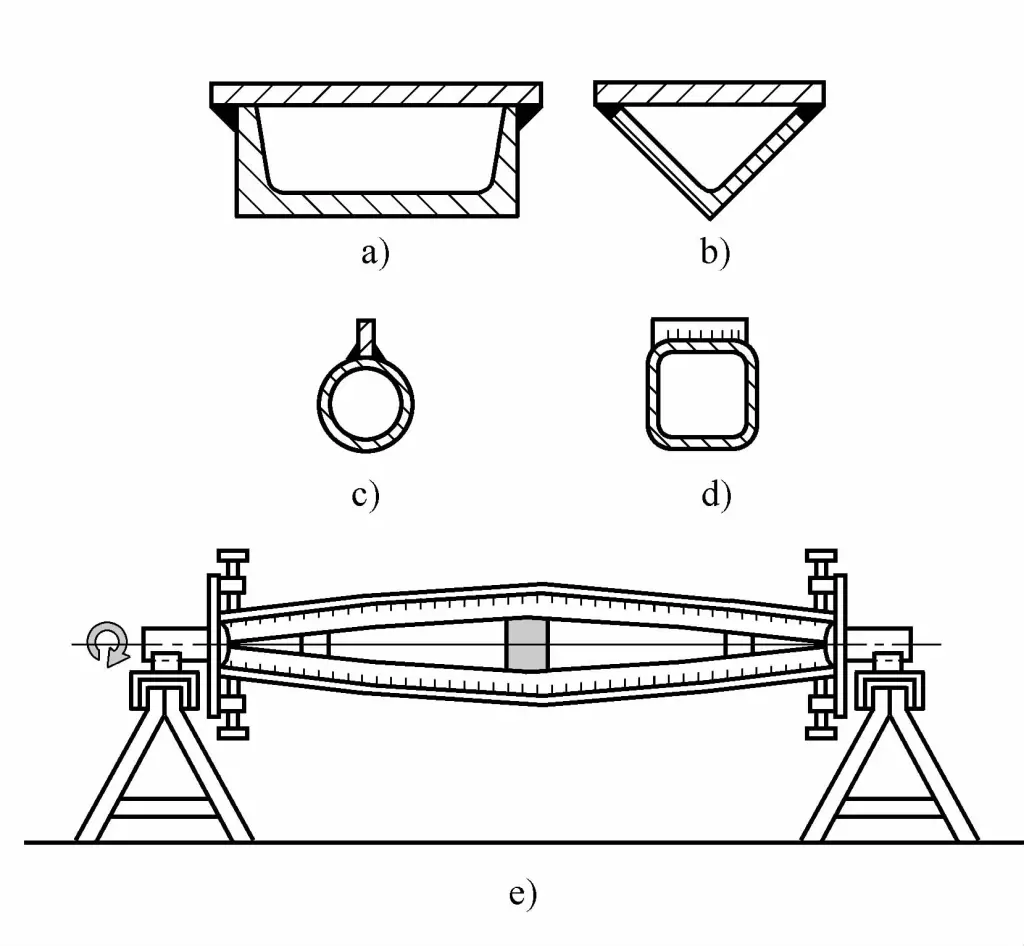

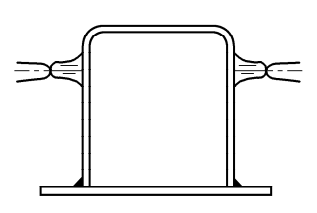

Abbildung 9-60 zeigt die Verwendung einfacher Vorrichtungen zur Gegenverformung einer flachen Platte, um die durch das Schweißen von I-Trägern verursachte Winkelverformung auszugleichen; Abbildung 9-61a, b, c, d zeigen hohle Bauteile, die sich nach dem Schweißen aufgrund der Konzentration der Schweißnähte auf der Oberseite durchbiegen.

Wie in Abbildung 9-61e gezeigt, werden mit der Drehvorrichtung zwei Bauteile mit gleichem Querschnitt "Rücken an Rücken" hergestellt, wobei die Enden eingespannt und die Mitte angehoben werden, so dass jedes Bauteil in einer umgekehrten Biegung geschweißt wird. Diese Drehvorrichtung erleichtert das Schweißen und verbessert auch die Produktionseffizienz.

a), b), c) Hohlträger mit einseitiger Längsnaht

d) Hohlträger mit einseitiger Quernaht

e) Schweißen auf der Schweiß-Dreh-Vorrichtung

Bei der Anwendung der Methode zur Vermeidung von Verformungen durch äußere Kräfte müssen die beiden folgenden Punkte berücksichtigt werden.

① Sicherheitsaspekte. Die erforderliche äußere Kraft sollte ausreichend groß sein, daher muss die verwendete Vorrichtung Festigkeit und Steifigkeit gewährleisten. Das Werkstück befindet sich während des Verformungsschutzes in einem elastischen Zustand und bleibt auch nach dem Schweißen elastisch. Wenn die Spannvorrichtung gelöst wird, federt das Werkstück unweigerlich zurück, und es ist wichtig, Verletzungen durch diesen Rückprall zu vermeiden.

Die zuverlässigste Methode zur Kontrolle des Ausmaßes der Anti-Verformung ist die Verwendung von Standard-Schweißparametern, um eine Probeschweißung in einem freien Zustand durchzuführen und die Restverformung zu messen. Diese Verformung sollte als Grundlage für die Anti-Verformung verwendet werden, kombiniert mit dem Rückprall des Werkstücks, entsprechende Anpassungen vornehmen, so dass die Form und Größe des Werkstücks nach dem Rückprall genau den technischen Anforderungen des Werkstücks entsprechen.

3) Vorstreckverfahren für das Schweißen dünner Bleche.

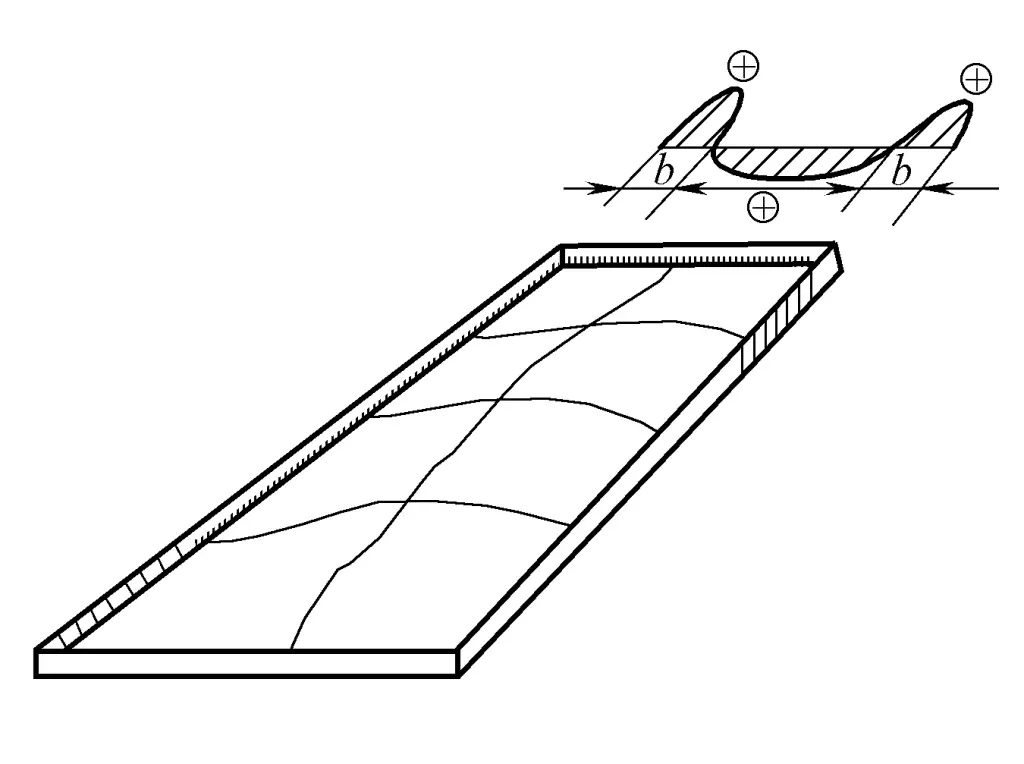

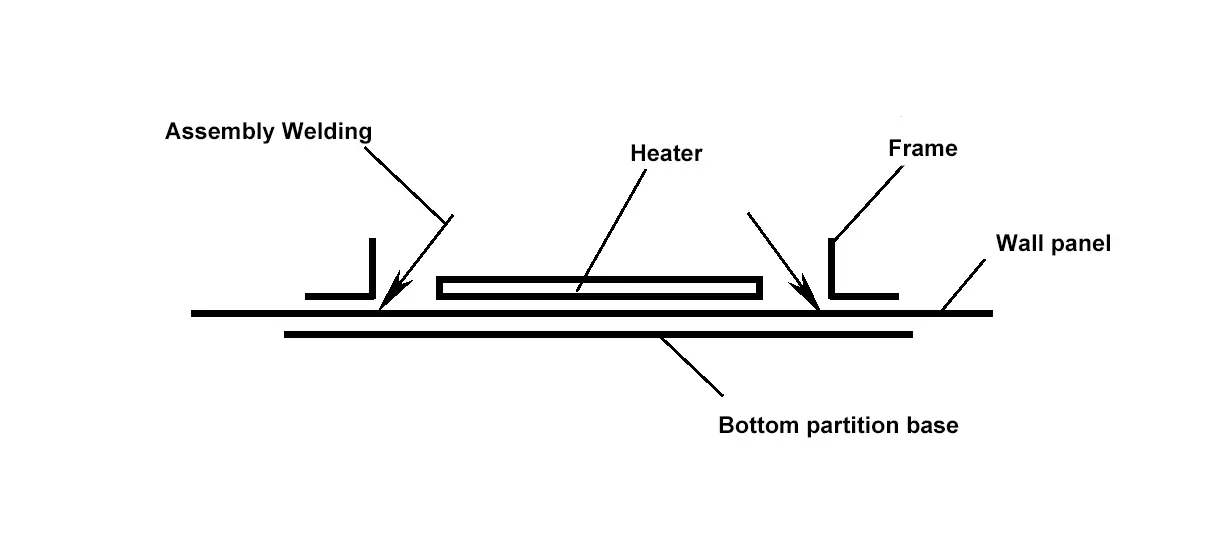

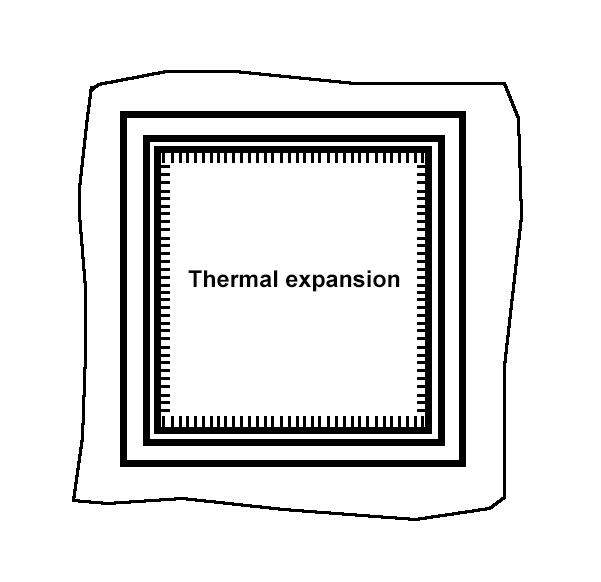

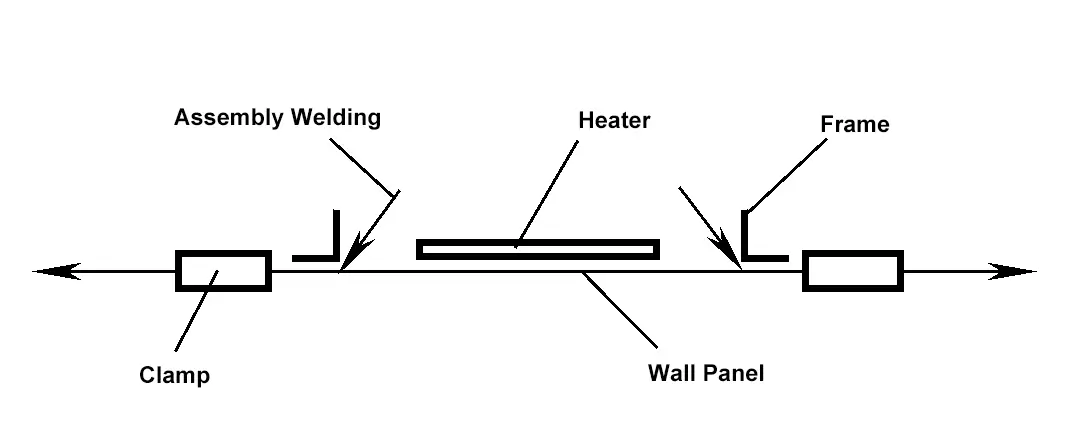

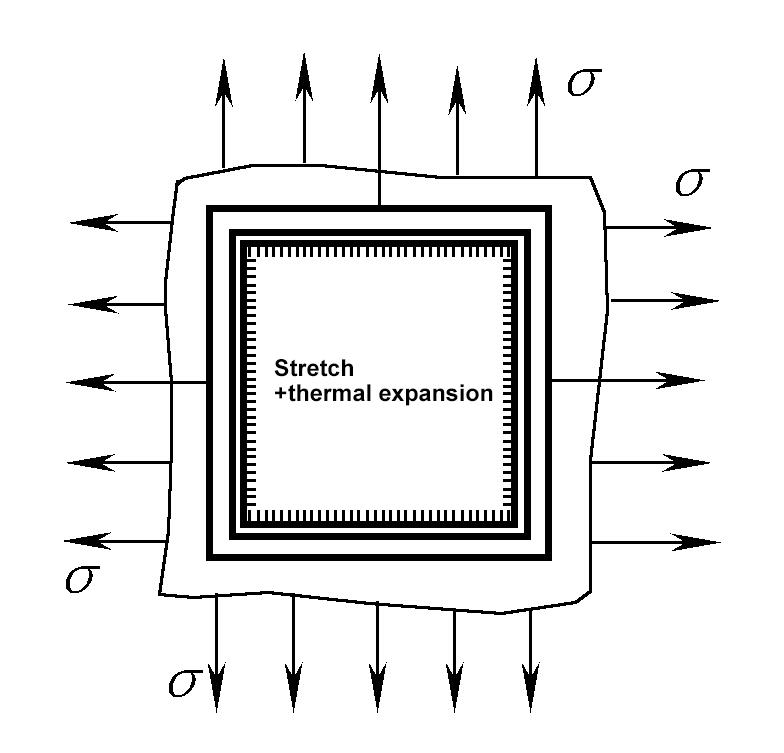

Dies ist ein Beispiel für die flexible Anwendung der Gegenverformungsmethode bei dünnwandigen Schweißkonstruktionen, um eine wellenförmige Verformung der Rückwand nach dem Schweißen zu verhindern. Ein Rahmen aus profilierten Oberflächen wird auf die Innenseite des dünnwandigen flachen Blechs geschweißt, und nach dem Schweißen führt die periphere Schweißnahtschrumpfung dazu, dass das dünne Blech innerhalb des Rahmens eine Druckspannung erzeugt, die seine kritische Knickspannung erreicht oder überschreitet, was zu einer wellenförmigen Verformung führt, wie in Abbildung 9-62 dargestellt.

Wenn eine Vordehnung durch mechanisches Vordehnen, beheiztes Vordehnen oder eine Kombination beider Methoden in den Bereichen, die sich verkürzen könnten, durchgeführt wird und dann formell zusammengebaut und mit dem Rahmen verschweißt wird und die Vordehnungswärme nach dem Schweißen entfernt wird, kann das dünnwandige Blech in seinen Ausgangszustand zurückkehren, wodurch die Eigenspannung wirksam reduziert und der Zweck der Verhinderung einer welligen Verformung des Wandblechs erreicht wird.

Tabelle 9-12 zeigt drei Umsetzungsmöglichkeiten: Streckmethode (SS-Methode), Heizmethode (SH-Methode) und eine Kombination aus beiden (SSH-Methode). Für die Dehnungsmethode ist eine speziell entwickelte mechanische Vorrichtung erforderlich; bei der Heizmethode kann Strom durch die Wandplatte fließen, wobei der Eigenwiderstand zur direkten Erwärmung anstelle der indirekten Erwärmung durch Heizgeräte genutzt wird.

Tabelle 9-12 Umsetzungsschemata zur Kontrolle instabiler Verformungen beim Schweißen dünnwandiger Bleche durch Vorreckverfahren

| Nein. | Methoden | Schematische Darstellung | |

| 1 | SS-Methode Dehnungsmethode |  |  |

| 2 | SH-Verfahren Heizverfahren |  |  |

| 3 | SSH-Verfahren Streckmethode + Heizmethode |  |  |

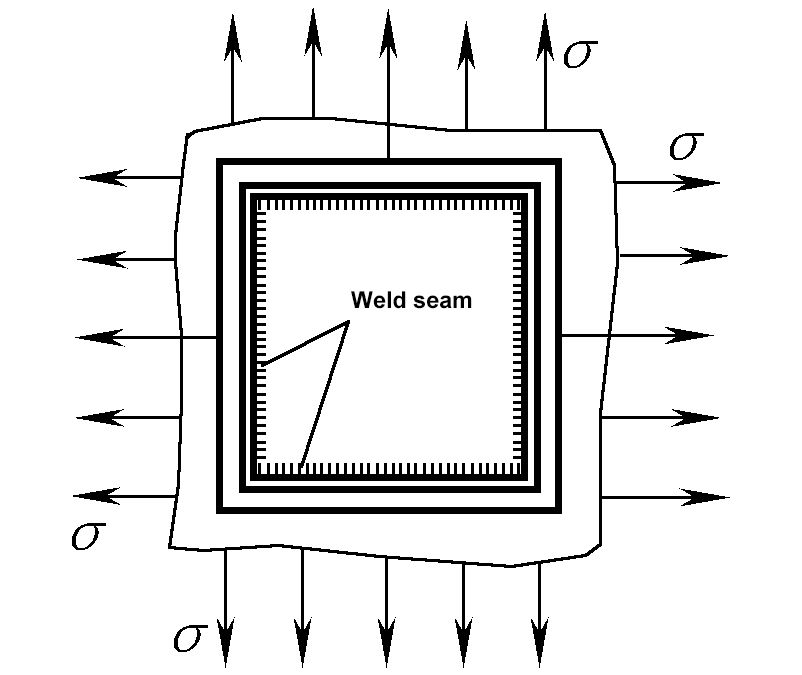

(3) Starre Fixierungsmethode

Durch den Einsatz geeigneter Methoden zur Erhöhung der Steifigkeit und des Rückhalts der Schweißnaht kann der Zweck der Verringerung ihrer Verformung erreicht werden, was die Methode der starren Fixierung darstellt. Zu den üblichen Methoden der starren Befestigung gehören die folgenden:

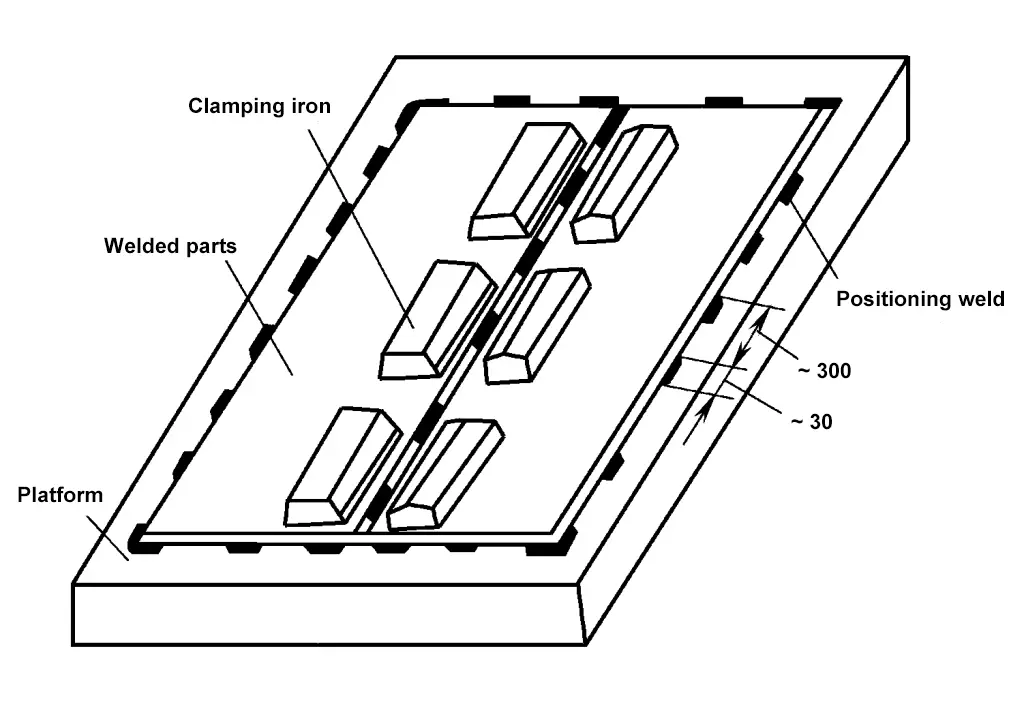

1) Befestigen Sie die Schweißnaht auf einer starren Plattform.

Beim Schweißen von dünnen Blechen können diese auf einer starren Plattform mit Positionierschweißnähten fixiert werden, und die Schweißnähte in der Nähe der Rückseite können mit einem Bügeleisen nach unten gedrückt werden, wie in Abbildung 9-63 gezeigt. Nachdem alle Schweißnähte vollständig geschweißt und abgekühlt sind, werden die Positionierschweißnähte entfernt, wodurch eine Wellenverformung beim Schweißen dünner Bleche vermieden werden kann.

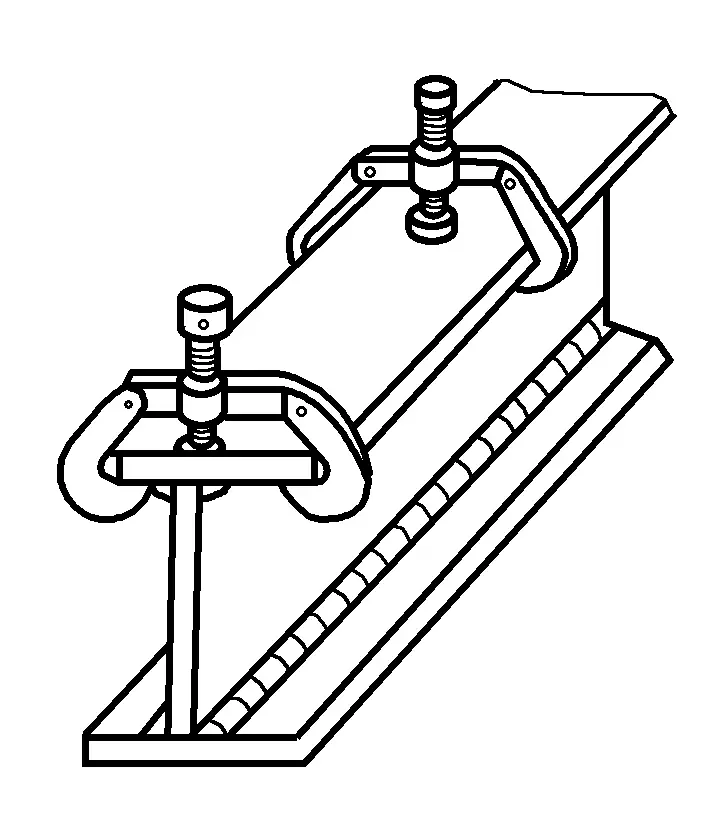

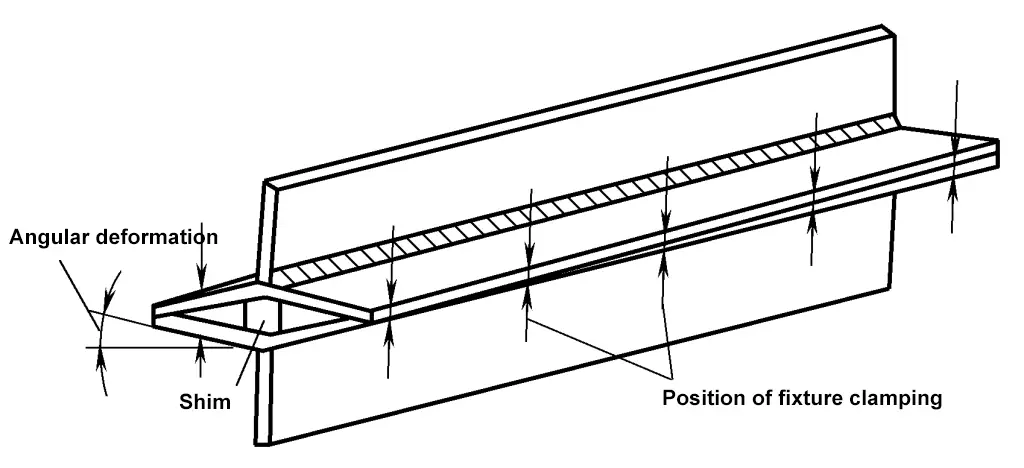

2) Kombinieren Sie die Schweißteile zu einer Struktur mit größerer Steifigkeit oder Symmetrie.

Beim Schweißen von T-Trägern kommt es leicht zu einer Winkelverformung und einer Biegeverformung. Abbildung 9-64 zeigt zwei T-Träger, die miteinander verbunden sind, wobei die Schweißnaht symmetrisch zur neutralen Achse des Strukturabschnitts verläuft, was die Steifigkeit der Struktur erheblich erhöht, und verwendet die Gegenverformungsmethode (in Abbildung 9-64 werden Unterlegscheiben verwendet), wobei eine vernünftige Schweißreihenfolge gewählt wird, die vorteilhaft ist, um Biegeverformung und Winkelverformung zu verhindern.

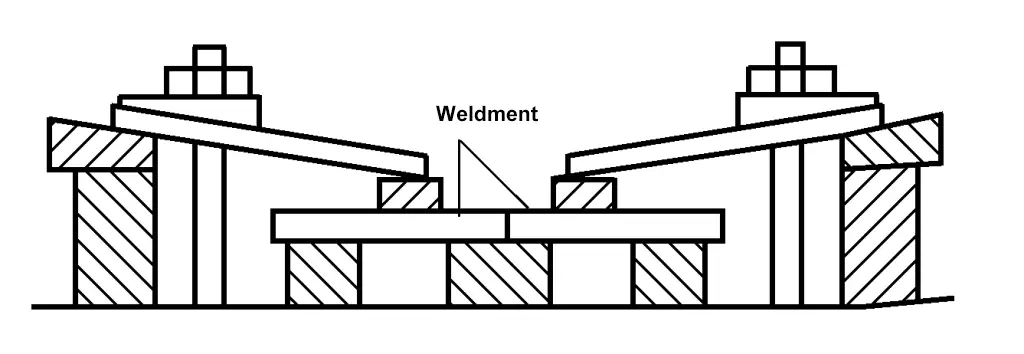

3) Verwenden Sie Schweißvorrichtungen, um die Steifigkeit und Festigkeit der Struktur zu erhöhen.

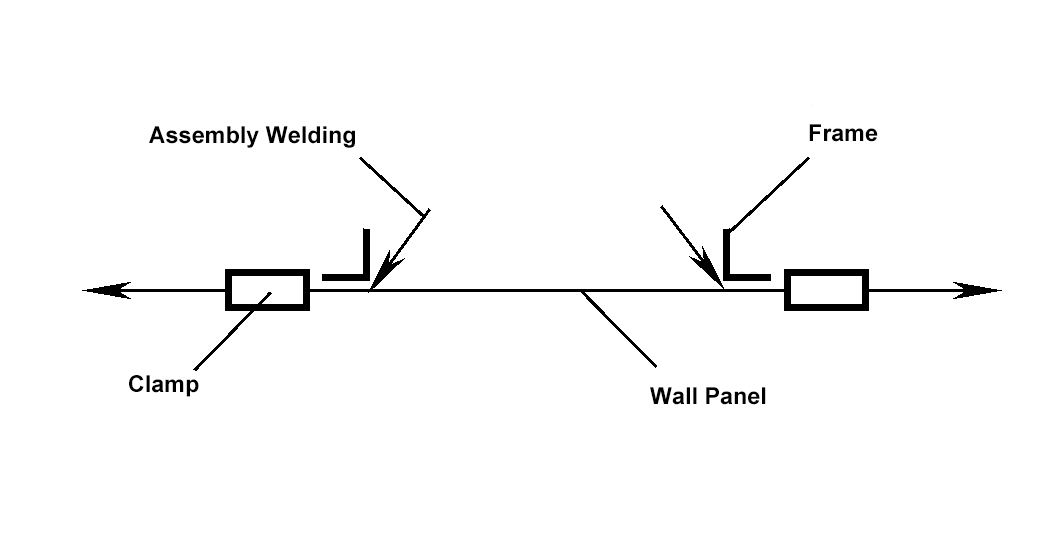

Abbildung 9-65 zeigt die Verwendung von Klemmen zur Fixierung der Schweißnaht, zur Erhöhung der Haltekraft des Bauteils und zur Vermeidung von Winkel- und Biegeverformungen des Bauteils.

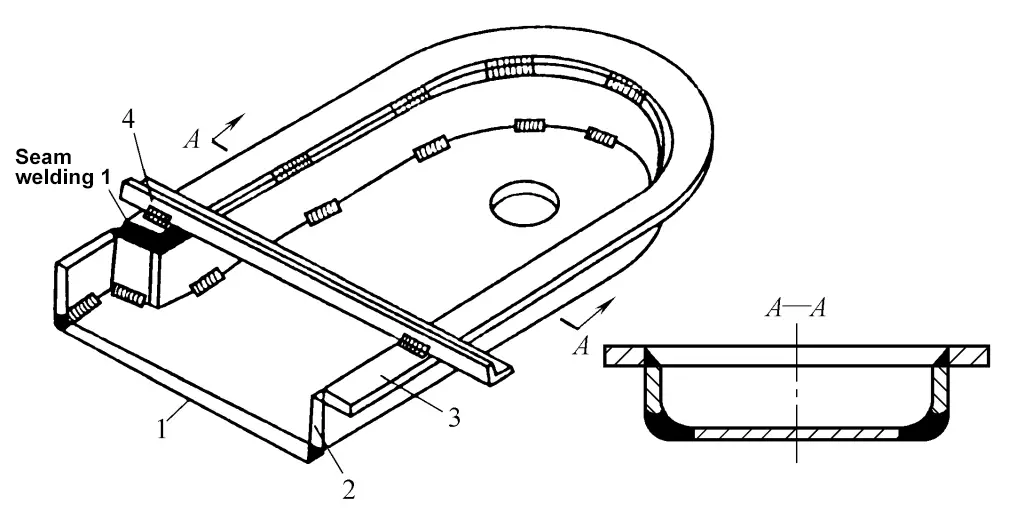

4) Verwenden Sie provisorische Stützen, um die Festigkeit der Struktur zu erhöhen.

Bei der Einzelteilfertigung ist die Verwendung spezieller Vorrichtungen wirtschaftlich nicht sinnvoll. Das Schweißen einiger temporärer Stützen oder Zugstangen an verformungsanfälligen Teilen kann die lokale Steifigkeit erhöhen und die Schweißverformung wirksam reduzieren. Abbildung 9-66 ist ein Anwendungsbeispiel für die Verwendung temporärer Stützen an einer Schutzabdeckung zur Erhöhung der Festigkeit.

1-Grundplatte

2-Vertikale Platte

3-Flanschplatte

4 - Vorübergehende Unterstützung

(4) Wählen Sie eine sinnvolle Montage- und Schweißreihenfolge

Die Montage- und Schweißsequenz hat einen erheblichen Einfluss auf die Verformung der geschweißten Struktur, daher kann eine angemessene Montage- und Schweißsequenz zur Kontrolle der Schweißverformung verwendet werden. Um die Schweißverformung zu kontrollieren und zu reduzieren, sollte die Auswahl der Montage- und Schweißreihenfolge diesen Grundsätzen folgen:

1) Die zu schweißende Naht sollte so nah wie möglich an der neutralen Achse des Bauteils liegen.

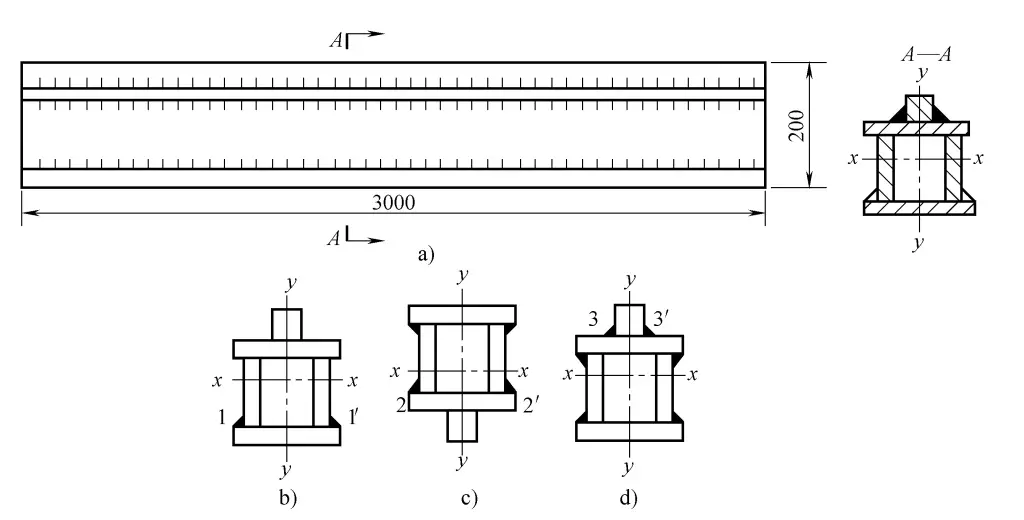

Wie in Abbildung 9-67a dargestellt, erfordert die Hauptträgerstruktur des Brückenkrans eine gewisse Biegung nach oben. Um diese Anforderung zu erfüllen, sollte neben der Vorfertigung der Aufwärtswölbung der linken und rechten Stegbleche auch die beste Montage- und Schweißreihenfolge gewählt werden, um die Biegeverformung nach unten zu minimieren.

2) Bei Konstruktionen mit asymmetrisch angeordneten Schweißnähten ist bei der Montage und beim Schweißen die Seite mit weniger Schweißnähten zuerst zu schweißen.

Wie in Abbildung 9-68 zu sehen ist, hat der obere Werkzeugteil der Presse mehr Schweißnähte oberhalb als unterhalb der neutralen Achse. Wenn die Montage- und Schweißreihenfolge unangemessen ist, führt dies letztendlich zu einer Biegeverformung nach unten.

Die Lösung besteht darin, zunächst die Nähte 1 und 1' symmetrisch zu verschweißen (siehe Abbildung 9-68b), was zu einer erheblichen Biegeverformung nach oben f 1 und erhöhen die Steifigkeit der Struktur; dann werden die Nähte 2 und 2' an der in Abbildung 9-68c gezeigten Stelle geschweißt, wodurch eine nach unten gerichtete Biegeverformung f 2 Schließlich werden die Nähte 3 und 3' an der in Abbildung 9-68d gezeigten Stelle geschweißt, wodurch eine nach unten gerichtete Biegeverformung f 3 . Dies macht f 1 ungefähr gleich f 2 und die Summe von f 3 und die Richtungen sind entgegengesetzt, so dass sich die Biegeverformungen im Wesentlichen gegenseitig aufheben können.

3) Bei Konstruktionen mit symmetrisch angeordneten Schweißnähten sollte eine gerade Anzahl von Schweißern symmetrisch schweißen.

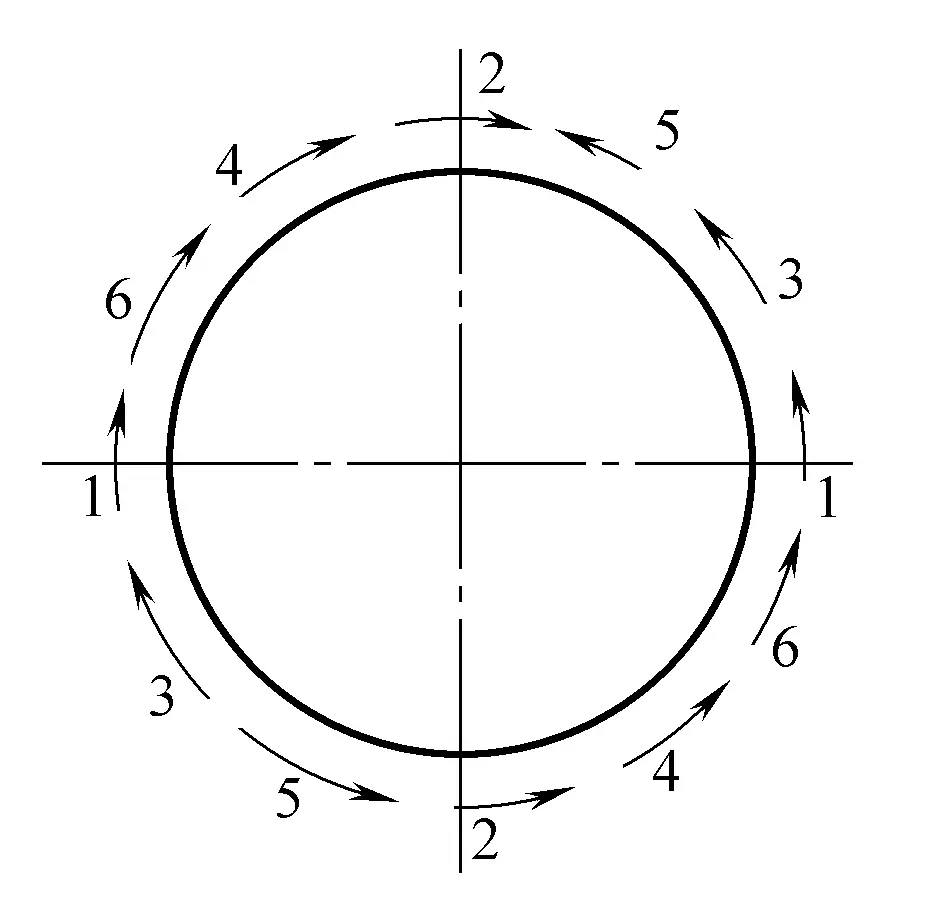

Wie in Abbildung 9-69 dargestellt, wird die Stumpfnaht des zylindrischen Körpers am besten von zwei Schweißern symmetrisch geschweißt.

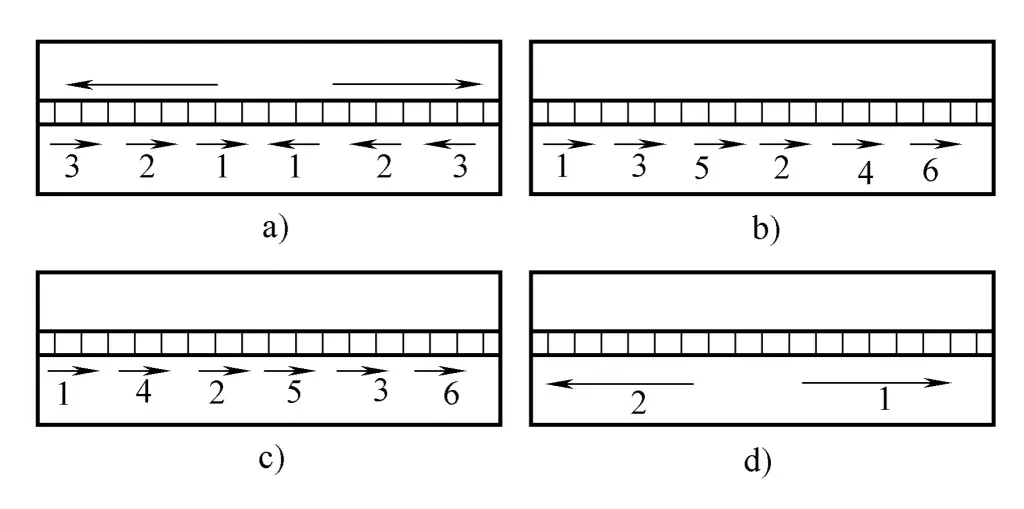

4) Lange Schweißnähte (über 1 m) können in der in Abbildung 9-70 gezeigten Richtung und Reihenfolge geschweißt werden, um die Schrumpfverformung nach dem Schweißen zu verringern.

5) Um Verformungen zu vermeiden, sollten benachbarte Schweißnähte in der in Abbildung 9-71b gezeigten Richtung und Reihenfolge geschweißt werden.

a) Falsch

b) Richtig

(5) Auswahl angemessener Schweißverfahren und -parameter

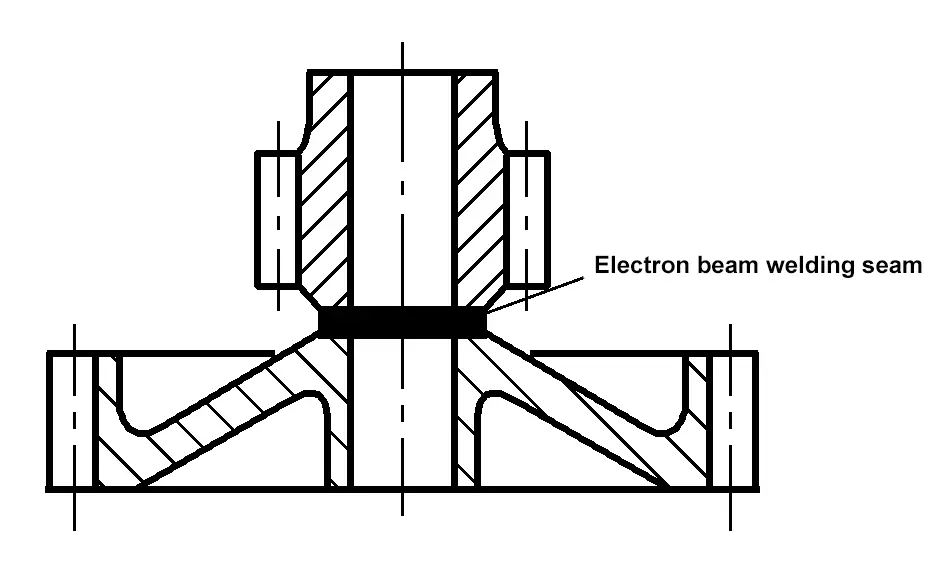

Anders Schweißverfahren haben unterschiedliche Wärmeeinträge und verursachen daher unterschiedliche Verformungen. Die Verwendung von Schweißverfahren mit konzentrierterer Energie kann die Schweißverformung verringern. Zum Beispiel kann die Verwendung von CO 2 Schutzgasschweißen oder Plasma-Lichtbogenschweißen anstelle von Gasschweißen und Schutzgasschweißen für das Schweißen von dünnen Blechen; Verwendung des Vakuum-Elektronenstrahlschweißens für präzisionsbearbeitete Produkte, wie z. B. Zahnräder (siehe Abbildung 9-72), um deren Verformung zu kontrollieren.

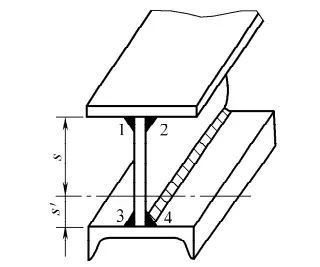

Für verschiedene Teile der gleichen Struktur werden unterschiedliche Schweißparameter verwendet. Dadurch kann die Schweißverformung kontrolliert und angepasst werden. Wie in Abbildung 9-73 gezeigt, kommt es bei einem asymmetrischen Träger zu einer Biegeverformung nach dem Schweißen nach unten, da der Abstand s zwischen den Schweißnähten 1 und 2 und der neutralen Achse des Strukturquerschnitts größer ist als der Abstand s' zwischen den Schweißnähten 3 und 4 und der neutralen Achse.

1 ~ 4-Schweißnaht

Wenn die Schweißnähte 1 und 2 mehrlagig geschweißt werden, wobei für jede Lage eine geringere Wärmezufuhr gewählt wird, und die Schweißnähte 3 und 4 einlagig geschweißt werden, wobei eine größere Wärmezufuhr gewählt wird, dann kann die durch das Schweißen der Schweißnähte 1 und 2 erzeugte Verformung nach unten die durch das Schweißen der Schweißnähte 3 und 4 erzeugte Verformung nach oben im Wesentlichen ausgleichen, so dass nach dem Schweißen eine im Wesentlichen flache Struktur entsteht.

(6) Methode der Wärmebilanzierung

Bei einigen Strukturen mit asymmetrisch angeordneten Schweißnähten kommt es nach dem Schweißen häufig zu einer Biegeverformung. Wird die Gasflammenerwärmung in einer zu den Schweißnähten symmetrischen Position und synchron mit dem Schweißvorgang eingesetzt, kann sie, sofern die Parameter des Erwärmungsprozesses angemessen gewählt werden, die Biegeverformung des Bauteils verringern oder verhindern. Wie in Abbildung 9-74 dargestellt, wird die Methode des thermischen Ausgleichs zur Kontrolle der Schweißverformung einer Kastenkonstruktion mit Seitenträgern verwendet.

(7) Abkühlungsmethode

Bei der Kühlung werden verschiedene Methoden eingesetzt, um die Wärme schnell aus dem Schweißbereich abzuführen, z. B. direkte Wasserkühlung und Kupferkühlblöcke zur Begrenzung und Verringerung der Verteilung des Schweißwärmefeldes, um die Schweißverformung zu reduzieren. Vorsicht bei Werkstoffen mit hoher Härtbarkeit.

Bei der Herstellung von Schweißkonstruktionen müssen die verschiedenen Verformungen vollständig abgeschätzt, die Muster der verschiedenen Verformungen analysiert und eine oder mehrere Methoden zur wirksamen Kontrolle der Schweißverformung je nach den Bedingungen vor Ort ausgewählt werden.