Laserschweißen ist eine hochpräzise Fügetechnik, bei der fokussierte, hochenergetische Laserstrahlen eingesetzt werden, um Materialien, insbesondere Metalle, mit außergewöhnlicher Genauigkeit und Effizienz zu verschmelzen. Dieses fortschrittliche Verfahren ist dafür bekannt, robuste Schweißnähte zu erzeugen und gleichzeitig die thermische Verformung in angrenzenden Bereichen zu minimieren. Der Erfolg des Laserschweißens hängt von der präzisen Steuerung kritischer Parameter ab, vor allem von der Dicke des Werkstücks und der Schweißgeschwindigkeit. Diese Variablen werden sorgfältig optimiert, um eine maximale Schweißnahtfestigkeit und -integrität zu gewährleisten und gleichzeitig die betriebliche Produktivität zu steigern.

Eine umfassende Tabelle für Laserschweißdicken und -geschwindigkeiten ist ein unverzichtbares Nachschlagewerk für Schweißtechniker und Fertigungsingenieure. Sie liefert entscheidende Daten für die Auswahl optimaler Schweißparameter auf der Grundlage von Materialeigenschaften, Verbindungskonfiguration und spezifischen Anwendungsanforderungen. Durch die Feinabstimmung von Schlüsselvariablen wie Laserleistung, Strahlmodus (kontinuierlich oder gepulst), Brennpunktposition und Schweißgeschwindigkeit können Bediener die Einschweißtiefe, die Raupengeometrie und die Gesamtqualität der Schweißnaht präzise steuern. Die einzigartige Natur des Laserschweißens ermöglicht ein hohes Aspektverhältnis (Tiefe zu Breite) im Schweißprofil, was zu einer schmalen, tief eindringenden Schweißnaht mit einer minimalen Wärmeeinflusszone (WEZ) führt. Durch diesen lokal begrenzten Energieeintrag bleiben die mechanischen Eigenschaften und die Mikrostruktur des Grundmaterials erhalten, wodurch die strukturelle Integrität der geschweißten Komponenten gewahrt bleibt.

Darüber hinaus verfügen moderne Laserschweißsysteme häufig über Echtzeit-Überwachungs- und adaptive Steuerungsfunktionen, die eine dynamische Anpassung der Schweißparameter ermöglichen, um Schwankungen bei den Materialeigenschaften oder der Passform der Verbindung auszugleichen. Dank dieser fortschrittlichen Funktionen und der inhärenten Flexibilität des Laserschweißens kann das Verfahren in einer Vielzahl von Branchen effektiv eingesetzt werden, von der Automobilindustrie über die Luft- und Raumfahrt bis hin zur Elektronik und der Herstellung medizinischer Geräte.

Diagramm für Laserschweißleistung, -dicke und -geschwindigkeit

Das Laserschweißen ist eine Präzisionsverbindungstechnik, die qualitativ hochwertige Hochgeschwindigkeitsschweißungen für verschiedene Metallstärken ermöglicht. Das Verhältnis zwischen Laserleistung, Materialstärke und Schweißgeschwindigkeit ist entscheidend für optimale Ergebnisse. Hier finden Sie eine umfassende Tabelle mit diesen Parametern für gängige Materialien:

| Material | 1000 Watt | 1500 Watt | 2000 Watt |

|---|---|---|---|

| SUS (rostfreier Stahl) | 0,5 mm-3 mm | 0,5mm-4mm | 0,5mm-5mm |

| Fe (Eisen) | 0,5 mm-3 mm | 0,5mm-4mm | 0,5mm-5mm |

| AI (Aluminium) | 0,5mm-2mm | 0,5 mm-3 mm | 0,5mm-4mm |

| Cu (Messing) | 0,5 mm-3 mm | 0,5mm-6mm | 0,5mm-8mm |

| Verzinktes Blech | 0,5 mm-3 mm | 0,5mm-4mm | 0,5mm-5mm |

| Kohlenstoffstahl | 0,5 mm-3 mm | 0,5mm-4mm | 0,5mm-5mm |

Rostfreier Stahl

| Rostfreier Stahl | Laserleistung(W) | Leistung(W) | Geschwindigkeit(mm/s) | Frequenz(kHz) | Schwerpunkt(mm) |

|---|---|---|---|---|---|

| 1mm | 500 | 26 | 800 | 5 | 2 |

| 1,5 mm | 500 | 340 | 750 | 5 | 2 |

| 2mm | 1000 | 600 | 800 | 5 | 2 |

| 2,5 mm | 1000 | 730 | 700 | 5 | 2 |

| 3mm | 1000 | 860 | 720 | 5 | 3 |

Aluminium

| Aluminium | Laserleistung(W) | Leistung(W) | Geschwindigkeit(mm/s) | Frequenz(kHz) | Schwerpunkt(mm) |

|---|---|---|---|---|---|

| 1mm | 500 | 480 | 700 | 20 | 1 |

| 1,5 mm | 1000 | 560 | 800 | 20 | 1 |

| 2mm | 1000 | 780 | 800 | 20 | 2 |

| 2,5 mm | 1000 | 920 | 800 | 20 | 2 |

| 3mm | 1500 | 1150 | 800 | 20 | 2 |

Messing

| Messing | Laserleistung(W) | Leistung(W) | Geschwindigkeit(mm/s) | Frequenz(kHz) | Schwerpunkt(mm) |

|---|---|---|---|---|---|

| 1mm | 1000 | 900 | 600 | 30 | 3 |

| 1,5 mm | 1500 | 1100 | 600 | 30 | 4 |

| 2mm | 1500 | 1350 | 500 | 30 | 4 |

| 2,5 mm | 2000 | 1600 | 500 | 30 | 5 |

| 3mm | 2000 | 1850 | 500 | 30 | 6 |

Kupfer

| Kupfer | Laserleistung(W) | Leistung(W) | Geschwindigkeit(mm/s) | Frequenz(kHz) | Schwerpunkt(mm) |

|---|---|---|---|---|---|

| 1mm | 1000 | 650 | 600 | 30 | 0 |

| 1,5 mm | 1000 | 850 | 600 | 30 | 0 |

| 2mm | 1500 | 1100 | 500 | 30 | 0 |

| 2,5 mm | 1500 | 1400 | 500 | 30 | 0 |

| 3mm | 2000 | 1750 | 500 | 30 | 0 |

Baustahl

| Baustahl | Laserleistung(W) | Leistung(W) | Geschwindigkeit(mm/s) | Frequenz(kHz) | Schwerpunkt(mm) |

|---|---|---|---|---|---|

| 1mm | 500 | 300 | 500 | 20 | 0 |

| 1,5 mm | 500 | 370 | 500 | 20 | 0 |

| 2mm | 500 | 480 | 600 | 20 | 1 |

| 2,5 mm | 1000 | 600 | 600 | 20 | 1 |

| 3mm | 1000 | 760 | 700 | 20 | 2 |

Verzinktes Blech

| Verzinktes Blech | Laserleistung(W) | Leistung(W) | Geschwindigkeit(mm/s) | Frequenz(kHz) | Schwerpunkt(mm) |

|---|---|---|---|---|---|

| 1mm | 500 | 320 | 600 | 20 | 0 |

| 1,5 mm | 500 | 460 | 600 | 20 | 1 |

| 2mm | 1000 | 600 | 500 | 20 | 2 |

| 2,5 mm | 1000 | 800 | 700 | 20 | 3 |

| 3mm | 1000 | 960 | 650 | 20 | 3 |

Grundlagen des Laserschweißens

Das Laserschweißen hat die Industrie revolutioniert Verbindungstechnikenund bietet Hochgeschwindigkeits-Präzision und die Möglichkeit, eine Vielzahl von Materialien zu verbinden.

Laserschweißverfahren

Laserschweißen ist eine fortschrittliche Hochenergie-Schmelzstrahltechnik, bei der ein fokussierter Laserstrahl zur Herstellung präziser, hochwertiger Verbindungen eingesetzt wird. Bei diesem Verfahren wird intensive elektromagnetische Strahlung auf eine kleine Fläche mit einem Durchmesser von typischerweise 0,2-13 mm gebündelt, wodurch örtlich begrenzte Temperaturen von über 10.000 °C entstehen. Die Energie des Strahls wird schnell von den Werkstoffen des Werkstücks absorbiert, was zu einem sofortigen Schmelzen und nach dem Abkühlen zu einer Verschmelzung der Verbindung führt.

Schlüsselaspekte:

Strahlfokus: Der Laserstrahl wird mit optischen Systemen präzise fokussiert, um Leistungsdichten von 1-10 MW/cm² zu erreichen. Diese Konzentration ermöglicht das Tiefschweißen bzw. Schlüssellochschweißen, wodurch Verbindungen in einem Durchgang in Materialien mit einer Dicke von bis zu 20 mm möglich sind.

Materialinteraktion: Verschiedene Materialien absorbieren Laserenergie mit unterschiedlicher Effizienz. Zum Beispiel, Metalle wie Stahl und Titan haben in der Regel Absorptionsraten von 30-35% für CO₂-Laser und bis zu 80% für Faser- oder Scheibenlaser. Die absorbierte Energie erzeugt ein dampfgefülltes Schlüsselloch, das eine effiziente Energieeinkopplung und ein tiefes Eindringen fördert.

Geschwindigkeit und Dicke: Die Schweißgeschwindigkeit kann je nach Materialstärke und Laserleistung zwischen 0,5 und 10 m/min liegen. Mit einer Laserleistung von 1 kW kann beispielsweise 1 mm dicker Stahl mit 1 m/min geschweißt werden. Dünne Bleche, wie z. B. 0,25 mm dicke Gehäuse von Airbag-Zündern, können mit gepulsten Nd:YAG-Lasern mit Geschwindigkeiten von bis zu 50 mm/s (2 Zoll pro Sekunde) geschweißt werden.

Prozessvorteile:

- Minimale wärmebeeinflusste Zone (HAZ), die den thermischen Verzug reduziert

- Hohe Präzision und Wiederholbarkeit, ideal für die Automatisierung

- Fähigkeit zum Schweißen unterschiedlicher Materialien und komplexer Geometrien

- Berührungsloser Prozess, der Probleme mit dem Elektrodenverschleiß ausschließt

Anwendungen: Das Laserschweißen ist in der Automobilherstellung, der Luft- und Raumfahrt, der Elektronik und der Medizintechnik weit verbreitet. Es eignet sich besonders für das Fügen dünner Abschnitte, wärmeempfindlicher Komponenten und Materialien mit hoher Wärmeleitfähigkeit wie Aluminium und Kupfer.

Arten von Lasern zum Schweißen

Bei der Auswahl eines Lasers zum Schweißen kommt es auf die Materialeigenschaften, die erforderliche Präzision und die Produktionseffizienz an. Das Verständnis der Eigenschaften der verschiedenen Lasertypen ist für die Optimierung von Schweißprozessen entscheidend.

Kontinuierliche Wellenlaser (CW): Geben einen konstanten, ununterbrochenen Laserstrahl ab, der sich ideal für tiefe Einschweißungen und Hochgeschwindigkeits-Nahtschweißungen eignet. Sie eignen sich hervorragend für Anwendungen mit Materialien bis zu einer Dicke von 6,35 mm (0,25 Zoll) und mehr. CW-Laser sind besonders effektiv für die Großserienproduktion und für Materialien mit hoher Wärmeleitfähigkeit.

Gepulste Laser: Geben die Laserenergie in kontrollierten Stößen ab und ermöglichen eine präzise Steuerung der Wärmezufuhr und der Schweißtiefe bei dünnen oder wärmeempfindlichen Materialien. Diese pulsierende Wirkung minimiert die Wärmeeinflusszone (WEZ), wodurch sie sich für Mikroschweißanwendungen in der Elektronik- und Medizintechnikfertigung eignen.

Gängige Lasertypen beim industriellen Schweißen:

Faserlaser: Bekannt für seine Vielseitigkeit, Energieeffizienz und hervorragende Strahlqualität. Faserlaser bieten eine hohe Wandsteckereffizienz (bis zu 50%) und eignen sich besonders gut für Feinschweiß- und Hochgeschwindigkeitsanwendungen. Sie eignen sich hervorragend zum Schweißen von reflektierenden Materialien wie Aluminium und Kupfer, was für andere Lasertypen eine Herausforderung darstellt.

CO2-Laser: Obwohl CO2-Laser beim Schweißen dicker Materialien traditionell eingesetzt werden, werden sie bei vielen Anwendungen zunehmend durch Faserlaser ersetzt. Sie bieten jedoch nach wie vor Vorteile beim Tiefschweißen von Materialien mit einer Dicke von mehr als 12,7 mm (0,5 Zoll) und sind für nichtmetallische Materialien wie Kunststoffe und organische Verbundwerkstoffe geeignet.

Nd:YAG-Laser: Bietet ein Gleichgewicht zwischen den Eigenschaften von Faser- und CO2-Lasern. Er ist besonders nützlich für Punktschweißen und Anwendungen, die eine hohe Spitzenleistung erfordern. Moderne Scheibenlaser, eine Weiterentwicklung der Nd:YAG-Technologie, bieten eine verbesserte Strahlqualität und Effizienz.

Diodenlaser: Diodenlaser, die für ihre kompakte Größe und hohe Effizienz bekannt sind, erfreuen sich in der Automobilindustrie und anderen Bereichen der Großserienfertigung zunehmender Beliebtheit. Sie bieten eine hervorragende Energieabsorption in Metallen und eignen sich daher zum Schweißen von Aluminiumlegierungen und verzinkten Stählen.

Bei der Auswahl des geeigneten Lasertyps sollten Faktoren wie Materialeigenschaften, Verbindungsdesign, Produktionsvolumen und spezifische Anwendungsanforderungen berücksichtigt werden, um eine optimale Schweißqualität und Prozesseffizienz zu gewährleisten.

Materielle Erwägungen

Beim Laserschweißen müssen sowohl die Beschaffenheit der zu verbindenden Materialien als auch deren unterschiedliche Dicke berücksichtigt werden. Diese Aspekte sind entscheidend für die Bestimmung der geeigneten Laserschweißparameter.

Metalle und Legierungen

Die Wechselwirkung zwischen Laserenergie und verschiedenen Metallen und Legierungen ist ein entscheidender Faktor für die Effizienz und Qualität von Laserschweißverfahren. Verschiedene Werkstoffe weisen unterschiedliche optische und thermische Eigenschaften auf, die die Absorption der Laserenergie erheblich beeinflussen und sich direkt auf die Schweißbarkeit und die Integrität der Verbindung auswirken.

Nichtrostender Stahl mit seiner günstigen Kombination aus Chromgehalt und Oberflächenoxidschicht weist über einen weiten Wellenlängenbereich hervorragende Absorptionseigenschaften für Laserenergie auf. Dadurch eignet er sich besonders gut für Laserschweißanwendungen und ermöglicht schnelle, präzise und verzugsarme Schweißungen in Branchen wie der Automobil- und Luftfahrtindustrie.

Umgekehrt stellen stark reflektierende Materialien wie Aluminium und Kupfer aufgrund ihrer hohen Wärmeleitfähigkeit und ihres geringen Absorptionskoeffizienten besondere Herausforderungen beim Laserschweißen dar. Um diese Hindernisse zu überwinden, werden spezielle Lasertypen wie Hochleistungs-Faserlaser oder grüne Laser (die bei Wellenlängen um 515 nm arbeiten) eingesetzt. Diese Laser bieten eine verbesserte Kopplungseffizienz, die ein effektives Schweißen dieser Materialien ermöglicht. Außerdem können Techniken wie die Oberflächenvorbereitung (z. B. mechanischer Abrieb oder chemisches Ätzen) eingesetzt werden, um die Absorption der Laserenergie zu verbessern.

Die Einführung von Materialzusätzen kann die Absorptionseigenschaften und den gesamten Schweißprozess erheblich verändern. Zum Beispiel:

- Der Zusatz von Titan zu Aluminiumlegierungen kann die Laserabsorption und das Eindringen in die Schweißnaht verbessern.

- Seltene Erden wie Erbium oder Ytterbium in Stahllegierungen können die Energiekopplung bei bestimmten Laserwellenlängen verbessern.

- Der Siliziumgehalt in Aluminiumlegierungen wirkt sich auf die Fließfähigkeit aus und kann die Dynamik des Schweißbades beeinflussen.

Bereich der Materialdicke

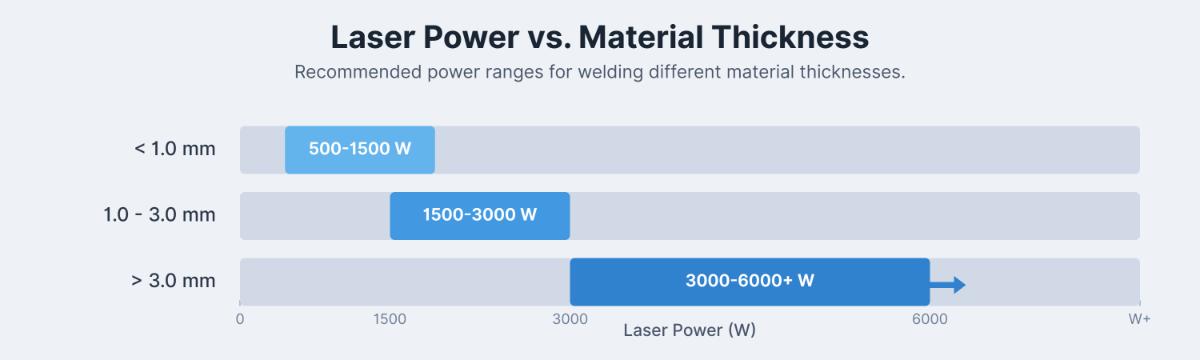

Die Dicke des Materials wirkt sich direkt auf die erforderliche Laserleistung aus:

- Für dünne Platten (<1,0 mm)Für die Bearbeitung dickerer Materialien ist eine geringere Laserleistung erforderlich, und die Parameter unterscheiden sich erheblich von denen, die für dickere Materialien verwendet werden.

- Dickere Platten erfordern eine höhere Laserleistung, um Eindringtiefe und Festigkeit der Schweißnaht zu erreichen. Es besteht ein proportionales Verhältnis zwischen Dicke und Leistung:

| Material Dicke | Ungefähre Laserleistung |

|---|---|

| < 1,0 mm | Geringe Leistung |

| 1,0 mm - 5,0 mm | Mittlere Leistung |

| > 5,0 mm | Hohe Leistung |

Es ist wichtig, die Parameter des Lasers einzustellen, wie z. B. die Schwingbreite und Schweißgeschwindigkeit, um den spezifischen Dickenbereich für optimale Ergebnisse zu erreichen.

Parameter des Laserschweißens

Die Auswahl der Laserschweißparameter ist entscheidend, um qualitativ hochwertige Verbindungen mit der erforderlichen Festigkeit und Präzision zu erzielen. Zu diesen Parametern gehören die Laserleistung, die Schweißgeschwindigkeit, die Fokusposition und der Schutzgasfluss, die alle sorgfältig auf die spezifischen Materialeigenschaften, die Verbindungskonfiguration und die zu schweißende Dicke abgestimmt werden müssen.

Einstellungen der Laserleistung

Die Laserleistung hat einen direkten Einfluss auf die Einbrandtiefe und die Eigenschaften der Schweißraupe. Die folgenden Richtlinien dienen als erste Anhaltspunkte:

- Materialien < 1,0 mm Dicke: 500-1500 W

- Werkstoffe 1,0-3,0 mm Dicke: 1500-3000 W

- Materialien > 3,0 mm Dicke: 3000-6000 W und mehr

Die Feinabstimmung der Leistungseinstellungen ist entscheidend, um ein Durchbrennen bei dünnen Materialien oder eine unzureichende Durchdringung bei dickeren Abschnitten zu verhindern. Beim Schweißen von 1,5 mm dickem rostfreiem Stahl beispielsweise sind für optimale Ergebnisse etwa 2000 W erforderlich.

Geschwindigkeit beim Schweißen

Die Schweißgeschwindigkeit muss kalibriert werden, um eine gleichmäßige Schweißung zu gewährleisten und die Wärmeeinflusszone (WEZ) zu minimieren:

- Typischer Geschwindigkeitsbereich: 1-10 m/min, je nach Material und Dicke

- Dünne Materialien (< 1,0 mm): Höhere Geschwindigkeiten, 5-10 m/min

Dickere Materialien (> 3,0 mm): Niedrigere Geschwindigkeiten, 1-5 m/min

Beispiel: Bei 2 mm Baustahl führt eine Geschwindigkeit von 3 bis 4 m/min in Verbindung mit einer geeigneten Leistungseinstellung oft zu guten Ergebnissen.

Schwerpunkt Position

Die Fokusposition hat einen erheblichen Einfluss auf die Schweißraupengeometrie und die gesamte Schweißqualität:

- Fokussierung der Oberfläche: Geeignet für dünne Materialien, erzeugt breitere, flachere Schweißnähte

- Tiefes Fokussieren: Ideal für dicke Materialien, erzeugt schmale, tief eindringende Schweißnähte

Bei Baustahl wie S235JR kann eine Anpassung der Fokusposition um ±1 mm das Verhältnis von Tiefe zu Breite um bis zu 20% verändern, was sich auf die mechanischen Eigenschaften und das Aussehen auswirkt.

Abschirmgas

Die richtige Auswahl des Schutzgases und die richtige Durchflussmenge sind entscheidend für den Schutz des Schweißbades und das Erreichen der gewünschten metallurgischen Eigenschaften:

- Argon: Üblicherweise für die meisten Metalle verwendet, Durchflussmenge 10-20 l/min

- Helium: Ermöglicht tieferes Eindringen, nützlich für reflektierende Materialien wie Aluminium, Durchflussmenge 20-30 L/min

- Stickstoff: Geeignet für austenitische rostfreie Stähle, Durchflussmenge 10-20 l/min

Durch die sorgfältige Optimierung dieser Parameter mittels systematischer Tests und Analysen können beim Laserschweißen durchgängig hochfeste Präzisionsverbindungen mit minimalem thermischen Verzug und einer schmalen WEZ hergestellt werden. Fortschrittliche Prozessüberwachungs- und -steuerungssysteme können die Schweißqualität und Wiederholbarkeit bei industriellen Anwendungen weiter verbessern.