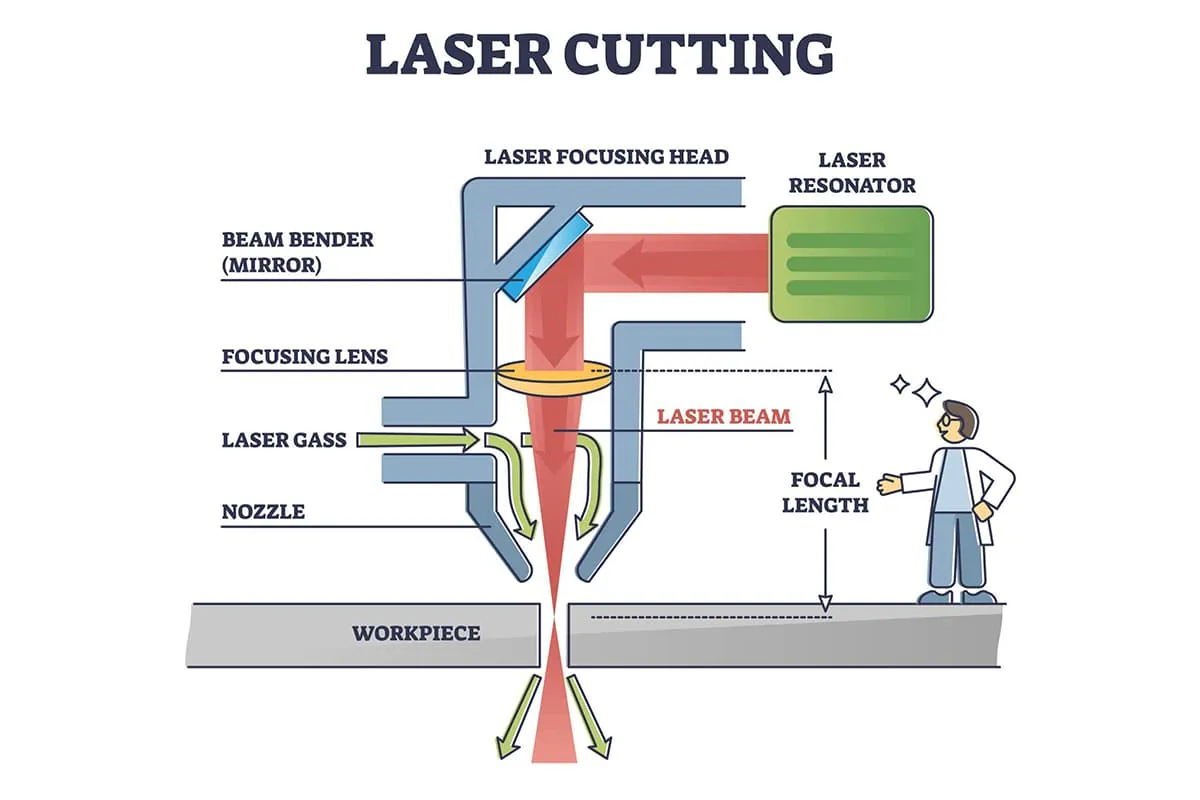

Prinzip des Laserschneidens

Laserschneiden verwendet eine Fokussierlinse, um den Laserstrahl auf die Oberfläche des Werkstücks zu konzentrieren, wodurch das Material geschmolzen wird. Gleichzeitig bläst ein zum Laserstrahl koaxiales Druckgas das geschmolzene Material weg. Der Laserstrahl und das Werkstück bewegen sich relativ zueinander entlang einer bestimmten Bahn und erzeugen so einen Schnitt mit einer bestimmten Form. Die Website Prinzip des Lasers Das Schneiden ist in Abbildung 1 dargestellt.

1-Laser-Generator

2-Laserstrahl

3-Reflektierender Spiegel

4-Fokussierlinse

5-Hilfsgas

6-Düse

7-Workpiece

Klassifizierung des Laserschneidens

Laserschneiden lassen sich in vier Kategorien einteilen: Laserschmelzschneiden, Laserverdampfungsschneiden, Lasersauerstoffschneiden und Laserritzen mit kontrolliertem Bruch.

Laser-Schmelzschneiden

Ähnlich wie beim Laser-Tiefschweißen wird beim Laserschmelzschneiden das Metall durch Lasererwärmung geschmolzen. Anschließend wird ein nicht oxidierendes Gas (z. B. Ar, He, N usw.) durch eine zum Laserstrahl koaxiale Düse gesprüht, um das flüssige Metall wegzublasen und einen Schnitt zu erzeugen.

Das Laserschmelzschneiden wird in erster Linie zum Schneiden von Materialien verwendet, die nicht leicht oxidiert werden können oder für aktive Metallewie rostfreier Stahl, Titan und Titanlegierungen, Aluminium und Aluminiumlegierungen.

Laserschneiden durch Verdampfung

Bei diesem Verfahren wird die Oberfläche des Werkstücks durch einen Laserstrahl mit hoher Leistungsdichte erhitzt, wodurch die Temperatur innerhalb kürzester Zeit auf den Siedepunkt des Materials ansteigt. Das Material beginnt schnell zu verdampfen, wobei sich ein Teil in Dampf verwandelt und der Rest flüssige und feste Partikel bildet, die von der Unterseite des Schnitts weggeblasen werden, wodurch der Schnitt entsteht.

Das Laserverdampfungsschneiden wird in der Regel für extrem dünne Metallmaterialien und nichtmetallische Materialien wie Papier, Stoff, Holz, Kunststoff und Gummi verwendet.

Laser-Sauerstoffschneiden

Das Prinzip des Laser-Sauerstoffschneidens ähnelt dem des Autogenschneidens. Der Laserstrahl dient als Vorwärmwärmequelle, während Sauerstoff und andere aktive Gase als Schneidgase verwendet werden. Das versprühte Gas interagiert mit dem zu schneidenden Metall und führt zu einer Oxidationsreaktion, bei der eine große Menge an Wärme freigesetzt wird, die die nächste Metallschicht erwärmt und sie weiter oxidieren lässt. Gleichzeitig werden die geschmolzenen Oxide und geschmolzenen Materialien aus der Reaktionszone herausgeblasen und bilden den Schnitt.

Das Laser-Sauerstoff-Schneiden benötigt nur die Hälfte der Energie des Laser-Schmelzschneidens, da während des Schneidprozesses durch die Oxidationsreaktion erhebliche Wärme erzeugt wird. Außerdem ist die Schnittgeschwindigkeit ist viel schneller als beim Laserverdampfungsschneiden und Laserschmelzschneiden.

Das Laserbrennschneiden eignet sich für oxidierbare Werkstoffe wie Eisenbasislegierungen, Titan, Aluminium und andere Nichteisenmetalle.

Laserritzen mit kontrollierter Fraktur

Beim Laserritzen wird die Oberfläche von spröden Materialien mit einem Laserstrahl hoher Energiedichte abgetastet, um eine kleine Rille oder eine Reihe kleiner Löcher zu erzeugen. Wird ein bestimmter Druck ausgeübt, bricht das spröde Material entlang der Rille oder des Lochs. Beim kontrollierten Bruch wird der Laserstrahl genutzt, um die Rille zu erwärmen, wodurch lokale thermische Spannungen im spröden Material erzeugt werden, die zu dessen Bruch entlang der Rille führen.

Das Laserritzen mit kontrolliertem Bruch eignet sich zum Schneiden von spröden Materialien wie Stein, Keramik, Glas und Gusseisen.

Merkmale des Laserschneidens

Vorteile:

Hochwertiges Schneiden

Der kleine Laserstrahlfleck und die konzentrierte Energie minimieren die thermische Verformung des Werkstücks. Das Ergebnis sind schmale Schnittfugen (typischerweise 0,10-0,20 mm breit), glatte Schnittflächen, keine Grate oder Schlacke und die Vermeidung von Kanteneinbrüchen, wie sie bei ScherenDadurch entfällt die Notwendigkeit einer sekundären Verarbeitung.

Schnelle Schnittgeschwindigkeit und hohe Präzision

Die geringe Punktgröße und die konzentrierte Energie des Laserstrahls ermöglichen Schneidgeschwindigkeiten von bis zu 10 m/min, also deutlich schneller als beim Drahtschneiden.

Keine Beschädigung des Werkstücks

Das Laserschneiden ist ein berührungsloses Schneidverfahren, das keinen Kontakt mit der Werkstückoberfläche, minimalen Lärm und minimale Verschmutzung gewährleistet.

Unbeeinflusst von Materialhärte und Form

Beim Laserschneiden können Materialien wie rostfreier Stahl, Aluminiumlegierungen und harte Legierungen unabhängig von ihrer Härte bearbeitet werden, und es kann jede gewünschte Form hergestellt werden, einschließlich des Schneidens von dünnen und dünnwandigen Rohren und anderen unregelmäßigen Profilen.

Fähigkeit zur Verarbeitung nicht-metallischer Materialien

Dazu gehören Kunststoffe, Holz, PVC, Leder, Textilien und organisches Glas.

Material- und Kosteneinsparungen

Die Verschachtelung ganzer Bleche und der Zuschnitt nach Maß reduzieren Arbeits- und Materialkosten.

Beschleunigte Entwicklung neuer Produkte

Sobald die Produktentwürfe fertiggestellt sind, kann die Laserbearbeitung umgehend physische Produkte herstellen.

Benachteiligungen:

(Begrenzt durch die Laserleistung und die Größe der Anlage eignet sich das Laserschneiden nur zum Schneiden von Blechen und Rohren mittlerer und geringer Dicke, und die Schneidgeschwindigkeit nimmt mit zunehmender Dicke deutlich ab.

(2)Hohe Ausrüstungskosten und erhebliche Anfangsinvestitionen.

Anwendungen des Laserschneidens

Das Laserschneiden findet in verschiedenen Bereichen breite Anwendung. In der Automobilbranche werden dreidimensionale Laserschneidmaschinen in großem Umfang für die Herstellung von Prototypen und Kleinserien eingesetzt. Beim Laserschneiden gängiger dünner Bleche und Bänder wie Aluminium und Edelstahl wurden Schnittgeschwindigkeiten von bis zu 10 m/min erreicht, was die Produktionsvorbereitungszyklen erheblich verkürzt und eine flexible Werkstattproduktion ermöglicht.

In der Luft- und Raumfahrtindustrie wird das Laserschneiden in erster Linie zum Schneiden spezieller Luft- und Raumfahrtmaterialien wie Titan-, Aluminium-, Nickel- und Chromlegierungen, Berylliumoxid und Verbundwerkstoffen eingesetzt. Zu den Bauteilen für die Luft- und Raumfahrt, die durch Laserschneiden bearbeitet werden, gehören Triebwerksbrennrohre, dünnwandige Gehäuse aus Titanlegierungen, Flugzeugrahmen, Titanhaut, Flügelholme, Leitwerkspaneele und Hauptrotorblätter von Hubschraubern.

Auch im Bereich der nichtmetallischen Werkstoffe bietet die Laserschneidetechnik ein breites Spektrum an Anwendungen. Sie ermöglicht das Schneiden von hochharten, spröden Materialien wie Siliziumnitrid, Keramik und Quarz sowie von flexiblen Materialien wie Stoffen, Papier, Kunststoffplatten und Gummi. Durch den Einsatz von Lasern für die Verschachtelung von Kleidungsstücken in der Bekleidungsproduktion können beispielsweise 10% bis 20% Stoff eingespart und die Produktivität um mehr als das Dreifache gesteigert werden.