I. Grundlegende Prozesskenntnisse

1. Zweck der Kennzeichnung

Das Markieren ist ein Vorgang des Zeichnens von Bearbeitungsgrenzen auf Rohlingen oder Halbfertigprodukten entsprechend den Zeichnungsanforderungen. Die Markierung vor der Bearbeitung von Teilen dient folgenden Zwecken:

- Bestimmen Sie die Bearbeitungsposition und das Aufmaß jeder Bearbeitungsfläche auf dem Werkstück und stellen Sie klare Bearbeitungsindikatoren zur Verfügung, um die Bearbeitung zu steuern.

- Identifizieren und eliminieren Sie Rohlinge, die nicht den Zeichnungsanforderungen entsprechen.

- Ordnen Sie Materialien rationell auf Blechen an, um Material zu sparen und Kosten zu senken.

2. Arten der Kennzeichnung

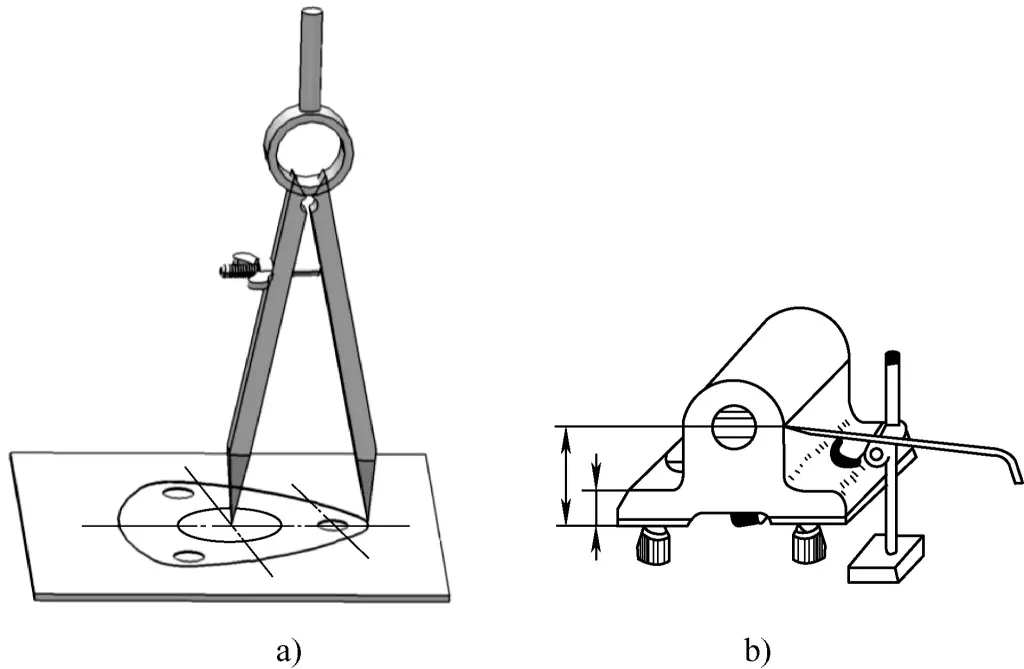

Bei der Markierung wird zwischen ebener und dreidimensionaler Markierung unterschieden. Die eindeutige Kennzeichnung der Bearbeitungsgrenzen eines Werkstücks durch Markierung auf nur einer Ebene des Werkstücks wird als ebene Markierung bezeichnet, wie in Abbildung 1a dargestellt. Die eindeutige Kennzeichnung der Bearbeitungsgrenzen eines Werkstücks durch Markierung auf mehreren Flächen in verschiedenen Richtungen des Werkstücks wird als dreidimensionale Markierung bezeichnet, wie in Abbildung 1b dargestellt.

a) Ebene Markierung

b) Dreidimensionale Markierung

3. Anforderungen an die Kennzeichnung

- Anwendung angemessener Positionierungs- und Ausrichtungsmethoden, korrekte Verwendung von Markierungswerkzeugen, um die Genauigkeit der markierten Maße zu gewährleisten. Es sollte jedoch beachtet werden, dass aufgrund der gewissen Breite der markierten Linien und der unvermeidlichen Fehler bei der Verwendung von Markierungswerkzeugen und der Messung und Einstellung der Abmessungen die markierten Linien nicht absolut genau sein können. Im Allgemeinen kann die Markierungsgenauigkeit 0,25~0,5mm erreichen.

- Verwenden Sie die Markierungswerkzeuge richtig, damit die markierten Linien klar und einheitlich sind.

- Bei dreidimensionalen Markierungen sollte sichergestellt werden, dass die markierten Linien in Längs-, Breiten- und Höhenrichtung senkrecht zueinander stehen.

4. Markierungsreferenz und ihre Auswahl

Die Markierungsreferenz bezieht sich auf die sorgfältige Analyse der Teilezeichnung und die Auswahl eines oder mehrerer geometrischer Elemente (Linien oder Flächen) auf dem Rohteil als Grundlage für die Markierung (Ausgangsposition für die Markierung), um die Bearbeitungspositionslinien anderer geometrischer Elemente (Linien oder Flächen) auf dem zu bearbeitenden Teil genauer und schneller markieren zu können. Solche Linien oder Flächen werden als Markierungsreferenzen bezeichnet.

Die Markierung sollte immer von der Markierungsreferenz ausgehen, und eine vernünftige Auswahl der Markierungsreferenz ist der Schlüssel zur Verbesserung der Markierungsqualität und -effizienz. Bei der Auswahl der Markierungsreferenz sollten Sie darauf achten, dass sie mit der Designreferenz des Teils übereinstimmt, z. B. durch Auswahl der Mittellinie oder der Mittelebene der Hauptbohrung als Markierungsreferenz.

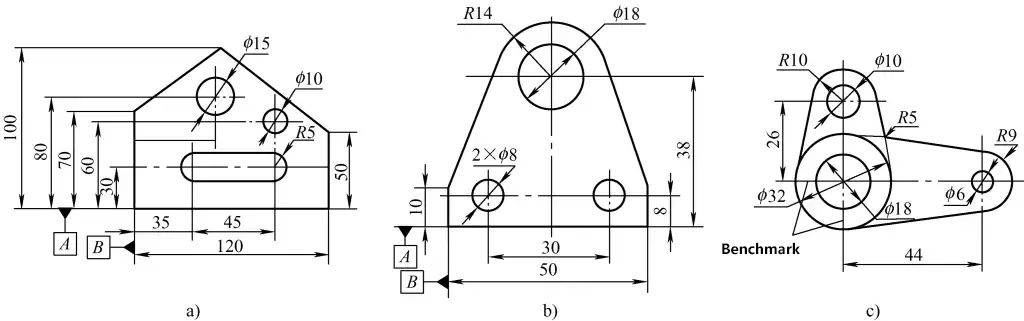

(1) Arten von Markierungsreferenz Auswahl für Ebene Markierung

- Verwenden Sie zwei rechtwinklige Kanten als Markierungsreferenzen, wie in Abbildung 2a dargestellt.

- Verwenden Sie eine Kante und eine Mittellinie als Markierungsreferenzen, wie in Abbildung 2b gezeigt.

- Verwenden Sie zwei rechtwinklige Mittellinien als Markierungsreferenzen, wie in Abbildung 2c gezeigt.

a) Verwendung senkrechter Kanten als Referenz

b) Verwendung der Unterkante und der Mittellinie als Referenz

c) Verwendung senkrechter Mittellinien als Referenz

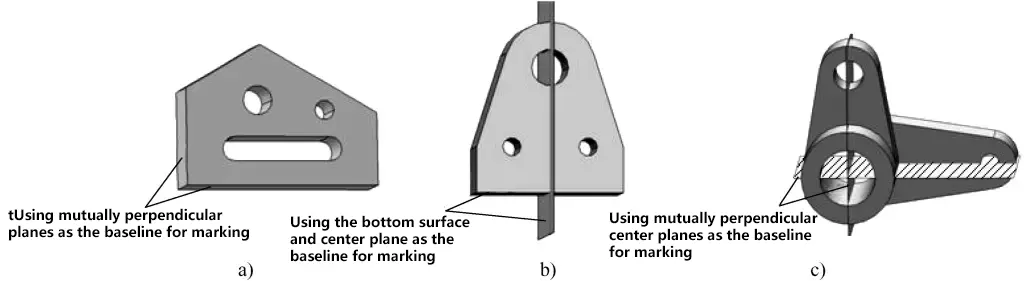

(2) Auswahl der Arten von Markierungsreferenzen für die dreidimensionale Markierung von Teilen

- Verwenden Sie zwei (bereits bearbeitete) senkrechte Ebenen als Markierungsreferenzen, wie in Abbildung 3a dargestellt.

- Verwenden Sie eine bearbeitete Oberfläche und eine imaginäre Mittelebene als Markierungsreferenzen, wie in Abbildung 3b dargestellt.

- Verwenden Sie zwei rechtwinklige imaginäre Mittelebenen als Markierungsreferenzen, wie in Abbildung 3c dargestellt.

a) Verwendung zweier senkrechter Ebenen als Referenz

b) Verwendung der Bodenfläche und der Mittelebene als Referenz

c) Verwendung senkrechter Mittelebenen als Referenz

(3) Spezifische Anwendung der Kennzeichnungshinweise

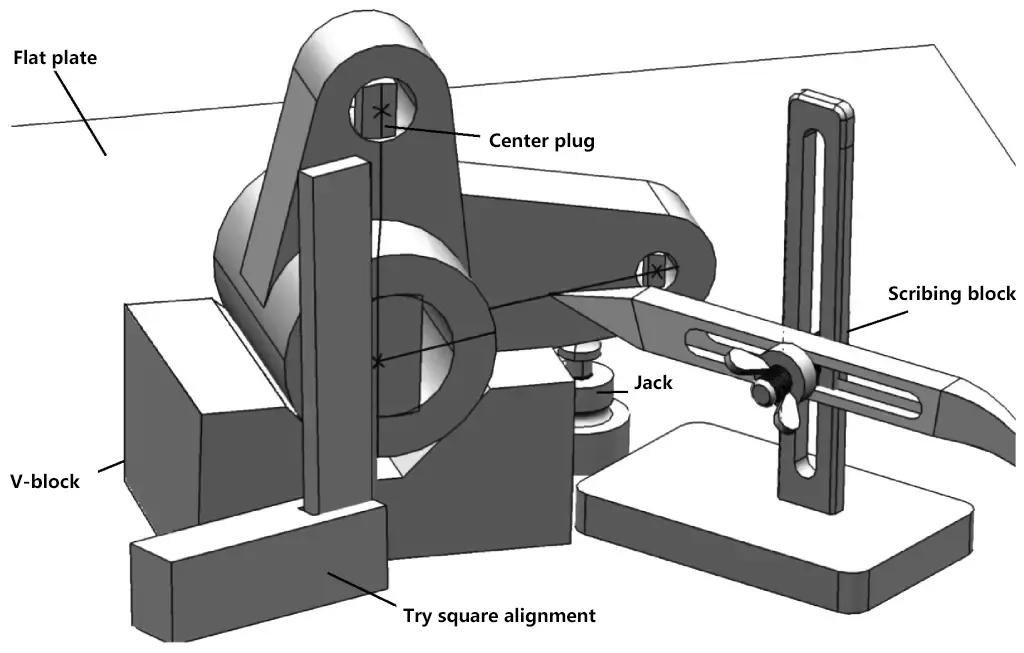

Abbildung 4 zeigt die spezifische Methode der Verwendung von Markierungsreferenzen für dreidimensionale Markierungen. Diese Abbildung stellt die Situation dar, in der Markierungsreferenzen für die Teileausrichtung und die Beschriftung von Rohlingen in Längs- und Höhenrichtung (hier die orthografische Projektionsrichtung) eines Gabelteils verwendet werden.

Nach der Markierung der Linien auf dieser Projektionsfläche kann sie um 90° gedreht und zur Markierung der Bearbeitungslinien auf anderen Projektionsflächen (Breite und Höhe, Länge und Breite) aufgestellt werden. Spezifische Ausrichtungs- und Markierungsmethoden werden in "Grundlegende operative Fertigkeiten" beschrieben.

II. Operative Grundfertigkeiten

1. Verwendungsmethoden und Vorsichtsmaßnahmen für gängige Markierungswerkzeuge

Die Anwendungsmethoden und Vorsichtsmaßnahmen für gängige Markierungswerkzeuge sind in Tabelle 1 aufgeführt.

Tabelle 1 Verwendungsmethoden und Vorsichtsmaßnahmen für gängige Markierungswerkzeuge

| Werkzeug Name | Abbildung | Verwendungsmethode und Vorsichtsmaßnahmen | |

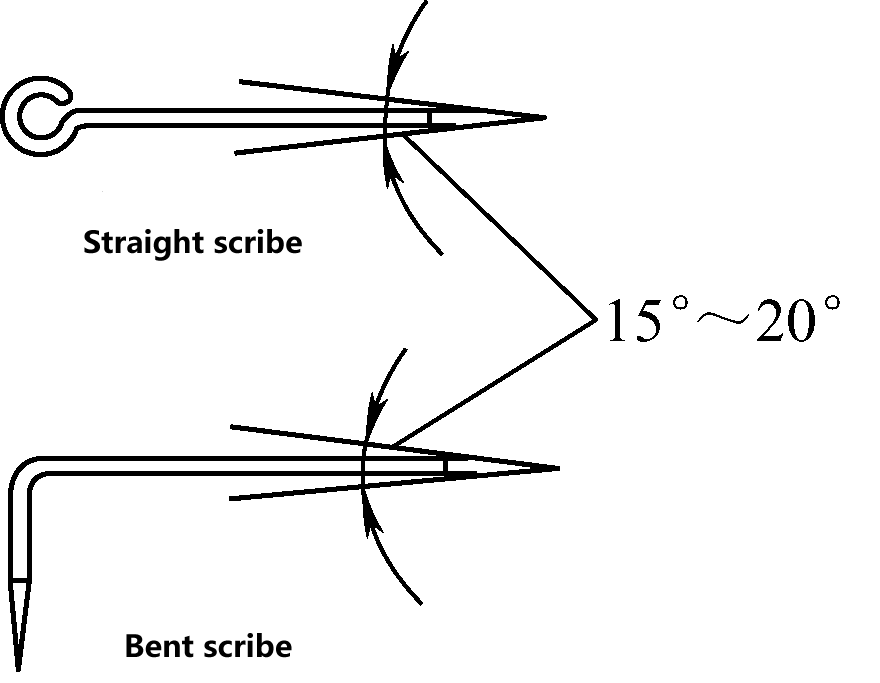

| Anreißer |  | Reißnadeln mit geradem und gebogenem Kopf haben beide einen Kegelwinkel von 15°~20°. | |

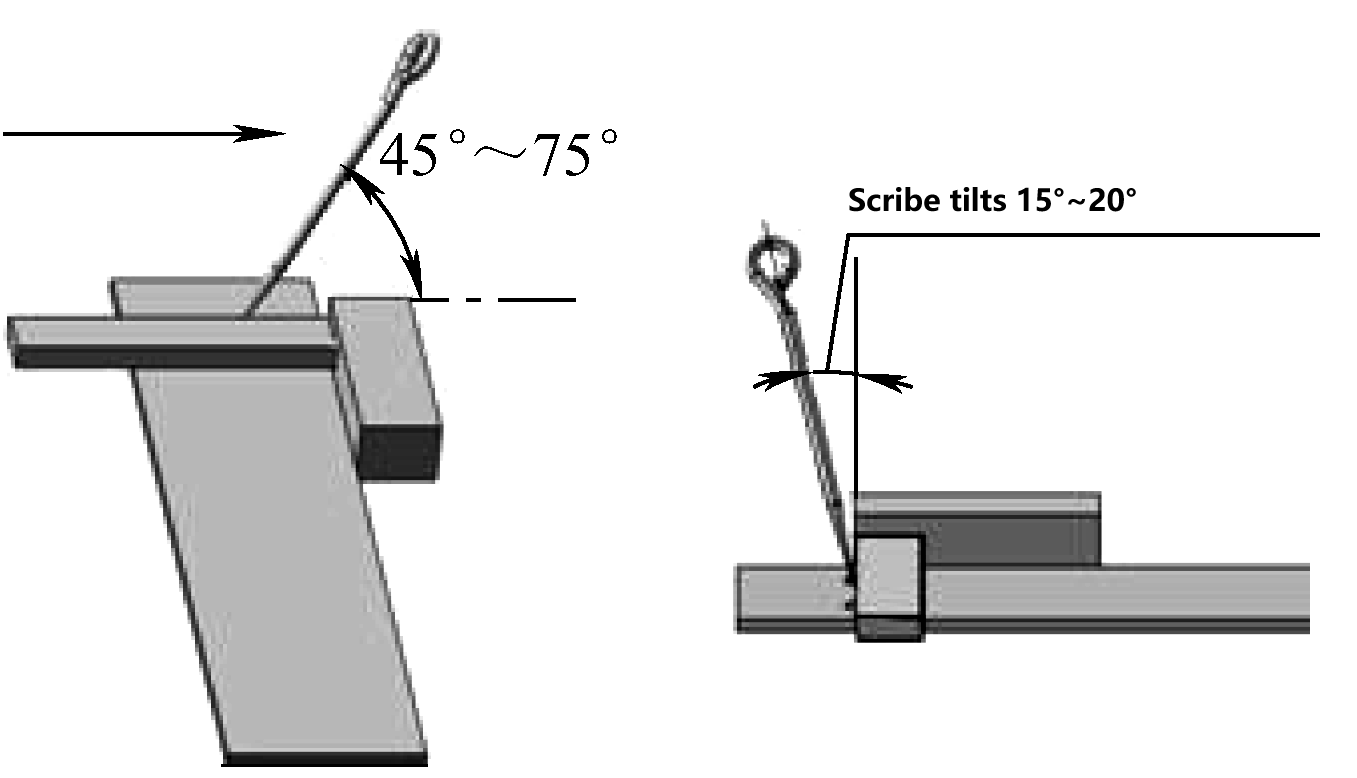

| Beim Anreißen entlang der Kante eines Führungswerkzeugs (z. B. eines Winkels, eines Stahllineals oder einer Schablone) sollte der Anreißer in einem bestimmten Winkel nach vorne und hinten sowie nach links und rechts geneigt werden, wobei die Spitze gegen die Kante des Führungswerkzeugs gedrückt wird. | ||

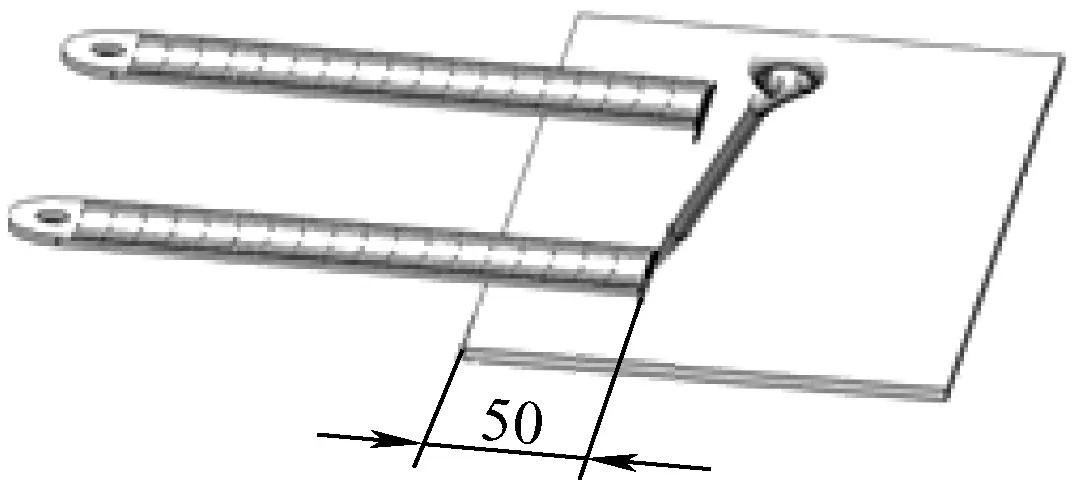

| Stahllineal |  | Verwenden Sie ein Stahllineal in Kombination mit einem Reißnagel, um Maße zu messen (z. B. den in der Abbildung gezeigten Randabstand von 50 mm). | |

| Verwenden Sie ein Stahllineal in Kombination mit einer Reißnadel, um Linien parallel zur Seite des Werkstücks zu ziehen. | ||

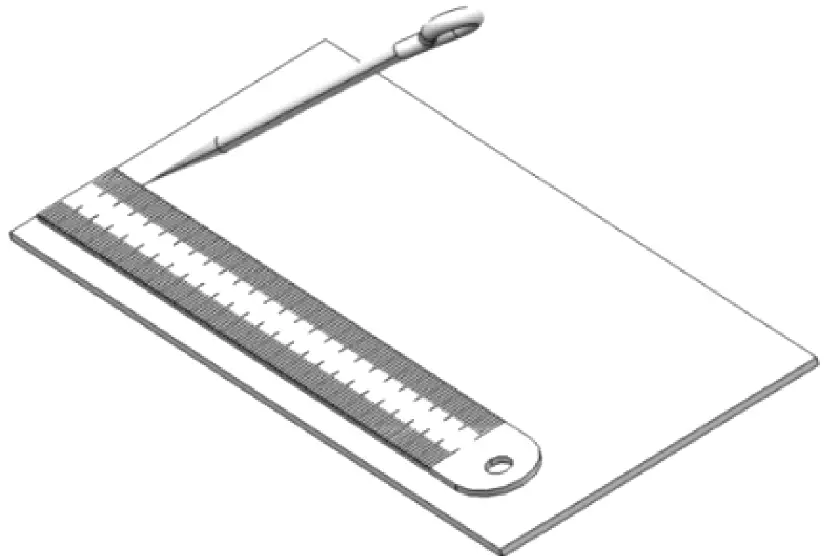

| Quadratisch |  | Legen Sie die Grundfläche des Quadrats an eine Bezugskante des Werkstücks und zeichnen Sie mit einer Reißnadel parallele Linien (siehe Abbildung a) oder senkrechte Linien (siehe Abbildung b). | |

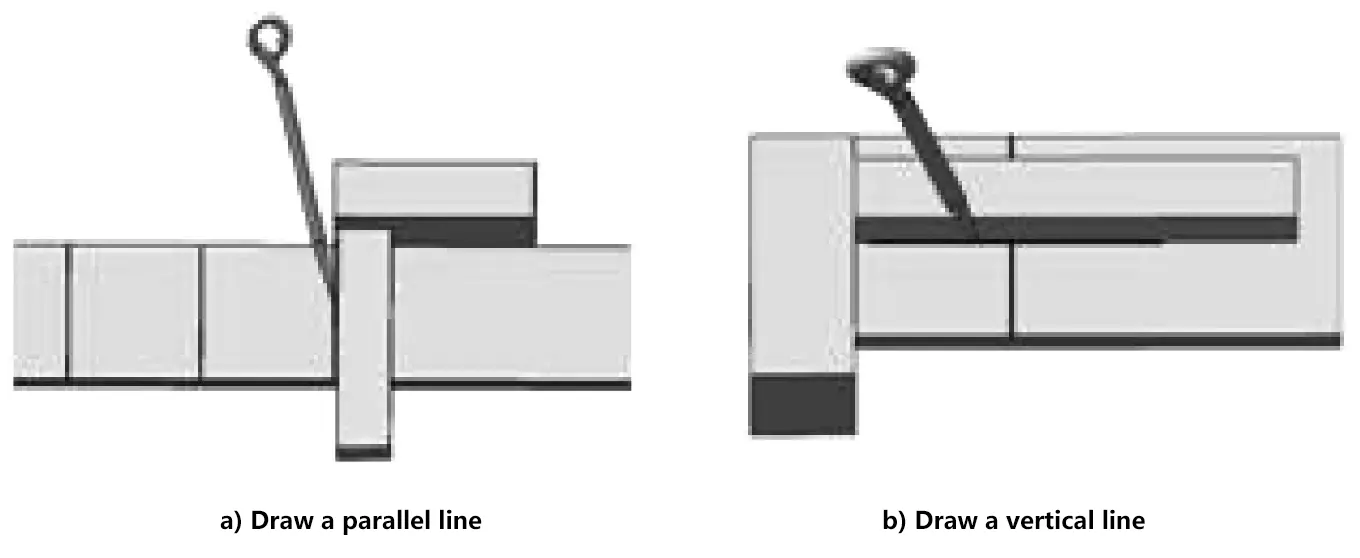

| Teiler | Gemeinsamer Teiler |  | 1) Wie in Abbildung a gezeigt, sollte beim Anreißen von Kreisen und Bögen Druck auf den Teilerpunkt ausgeübt werden, der als Drehpunkt dient; beim Anreißen von kleinen Kreisen und Bögen sollten die Teilerpunkte fest geschlossen werden können; 2) Benutzen Sie, wie in Abbildung b gezeigt, einen Teiler, um die Winkel zu teilen; 3) Messen Sie, wie in Abbildung c gezeigt, die Maße mit einem Stahllineal und verwenden Sie dann einen Teiler, um die Liniensegmente zu unterteilen. Beachten Sie, dass die Messung der Maße mehrmals wiederholt werden sollte, um Messfehler zu vermeiden. |

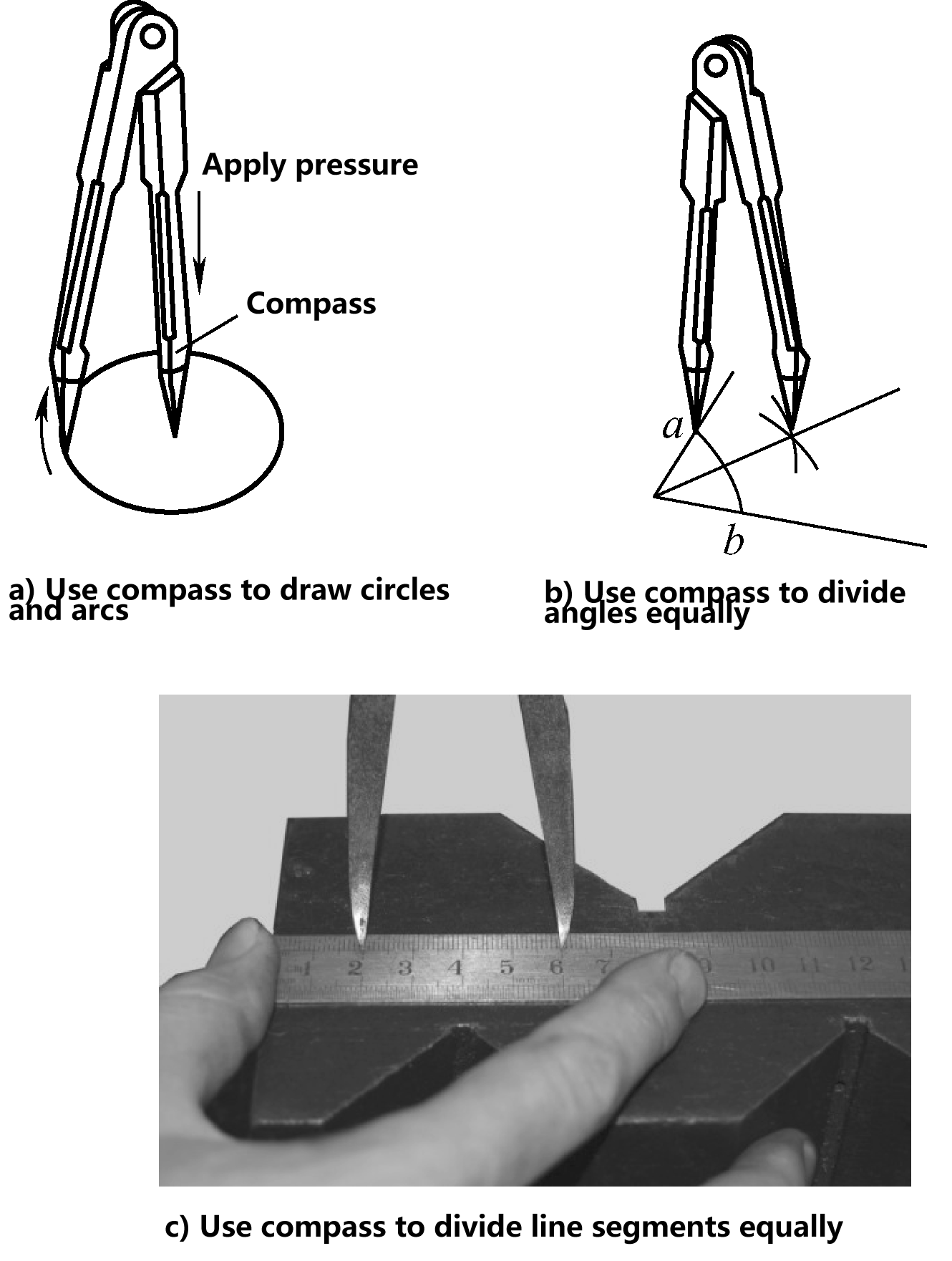

| Langer Teiler |  | Lange Zirkel werden hauptsächlich zum Anreißen großer Kreise und Bögen, zum Messen großer Maße, zum Teilen von Winkeln und Linienabschnitten usw. verwendet. Ein bestimmtes Maß kann durch Verschieben der beiden Zirkelschenkel auf der Schiebestange erreicht werden | |

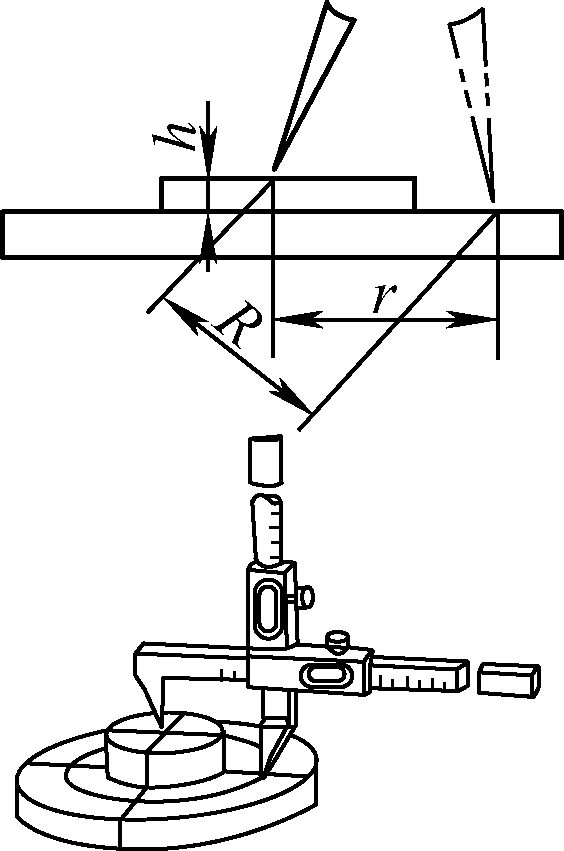

| Höhenmessgerät |  | Wenn das Höhenmessgerät ein Anreißen erfordert, bei dem die beiden Punkte nicht in derselben Ebene liegen, z. B. wenn der Mittelpunkt höher liegt als R=√(r2+h2) kreisförmigen Ebene ist der Abstand zwischen den beiden Punkten nicht der Radius des zu beschreibenden Kreises. In diesem Fall sollte der Abstand zwischen den beiden Punkten an R angepasst werden, wie in der Abbildung gezeigt (R ist der Radius des geneigten Kreises, r ist der Radius des horizontalen Kreises, h ist der vertikale Abstand der Höhendifferenz zwischen den beiden Punkten) | |

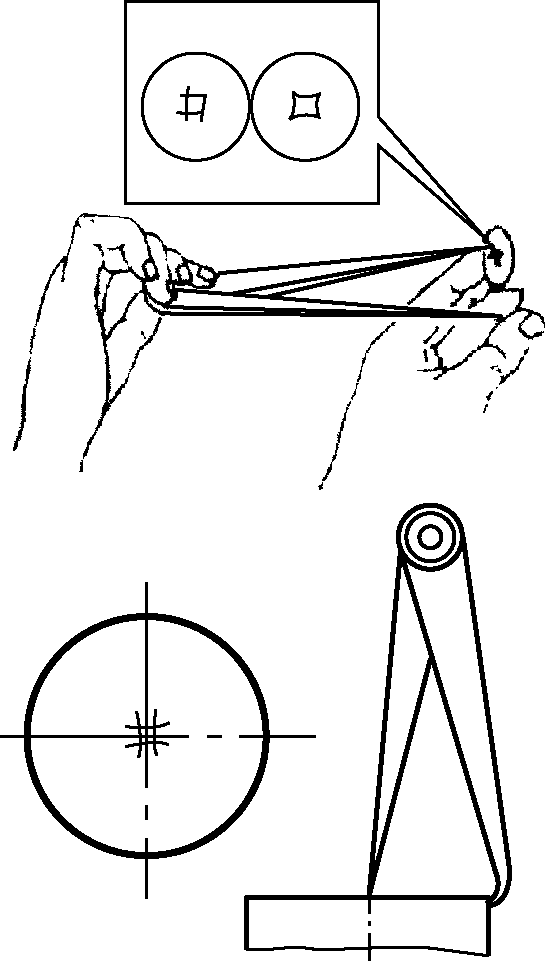

| Ritzerblock |  | Die Hauptanwendung eines Anreißblocks besteht darin, den Mittelpunkt kreisförmiger Werkstücke zu finden, und er kann auch zum Zeichnen paralleler Linien verwendet werden. Beim Anreißen der Mitte sollte darauf geachtet werden, dass der Abstand zwischen der Spitze des gebogenen Schenkels und der Stirnfläche des Werkstücks jedes Mal gleich bleibt, da sonst die gefundene Mitte ungenau ist | |

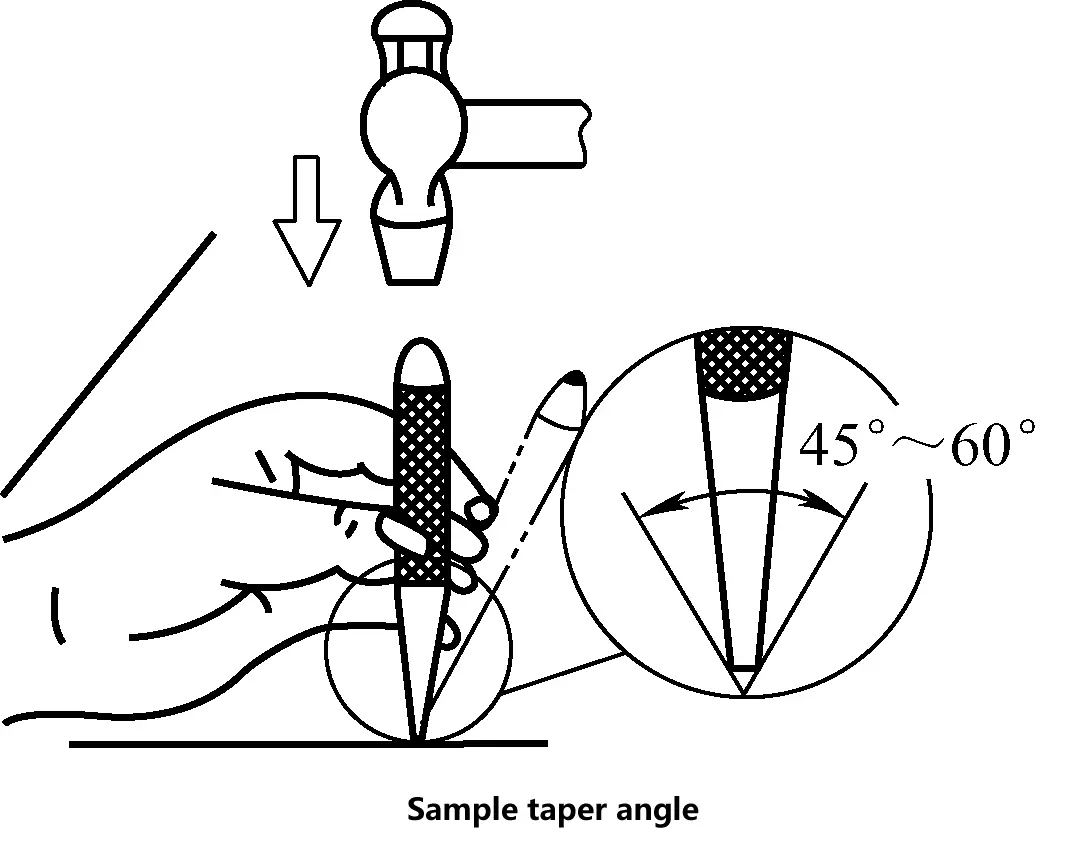

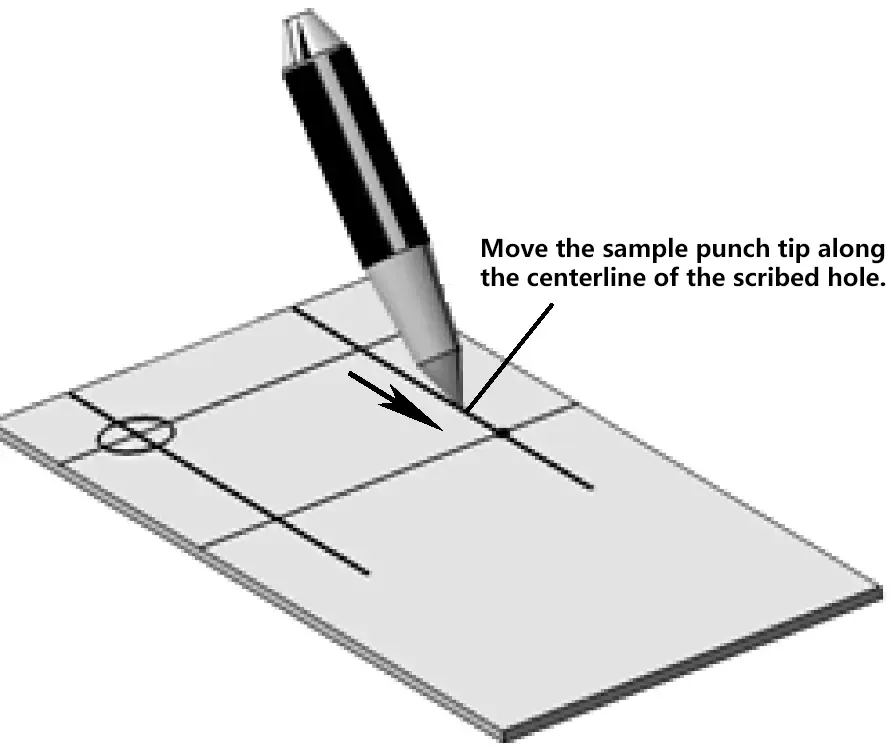

| Zentrierlocher |  | Der Konuswinkel eines Körners wird im Allgemeinen im Bereich von 45°~60° gewählt. Beim Bohren von Körnern sollte der Konuswinkel größer sein, während beim Markieren nach dem Anreißen der Konuswinkel entsprechend kleiner sein sollte | |

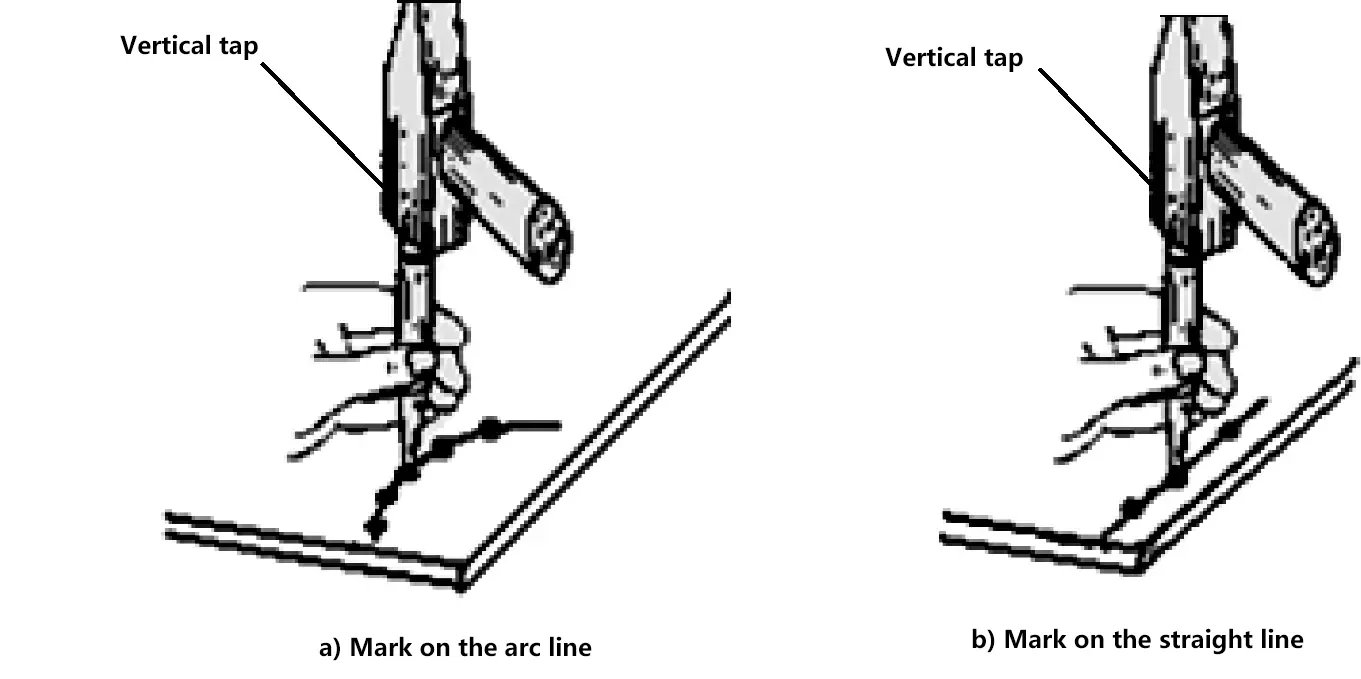

| Setzen Sie kleine und gleichmäßige Körnerpunkte an den Schnittpunkten der geritzten Linien auf dem Werkstück, damit die ursprünglichen Linien und Schnittpunkte auch dann noch gefunden werden können, wenn die geritzten Linien verschwommen sind. Beim Ankörnen von geritzten Linien zum Markieren sind folgende Vorsichtsmaßnahmen zu beachten: 1) Wie in Abbildung a gezeigt, sollten die Körnerpunkte auf den Bogenlinien dichter sein, d.h. die Abstände zwischen den Körnerpunkten sollten kleiner sein 2) Wie in Abbildung b gezeigt, können die Körnerpunkte auf geraden Linien spärlicher sein, d.h. die Abstände zwischen den Körnerpunkten können größer sein 3) Es ist verboten, Körner auf der Oberfläche der bearbeiteten Teile zu markieren. | ||

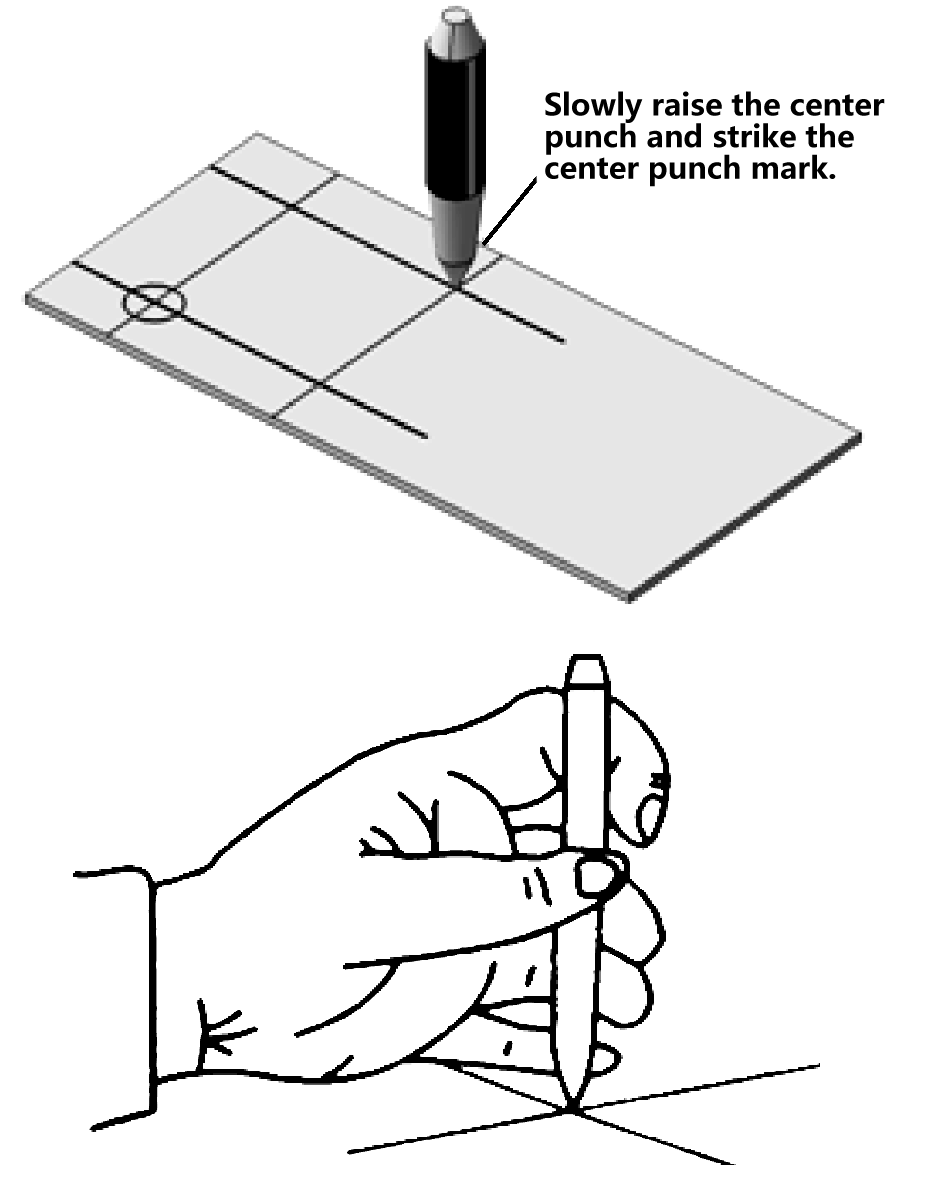

| Vor dem Bohren sollte im mittleren Bereich eine "Körnerspitze" angebracht werden, damit die Bohrspitze im Querschnitt des Bohrers in die konkave Vertiefung der Körnerspitze fallen kann. Daher sollte die Position des Körners vor dem Bohren so genau wie möglich sein, um die Genauigkeit der Lochposition beim Bohren zu gewährleisten | ||

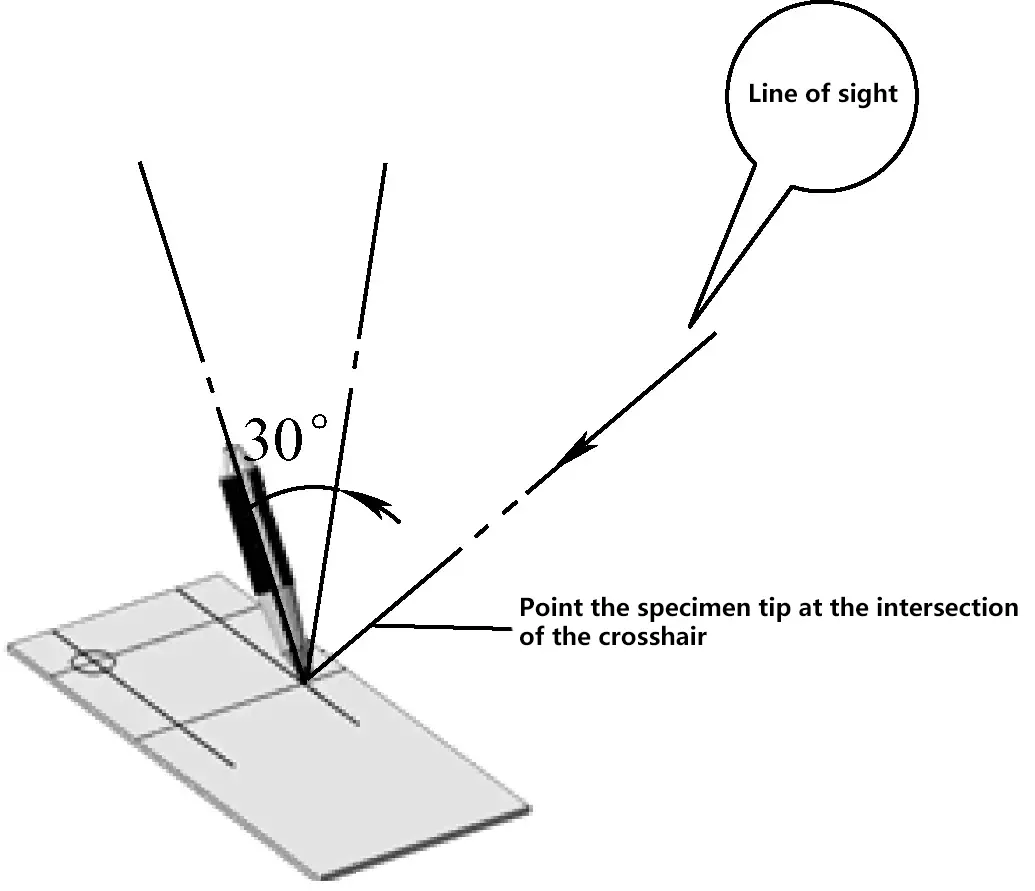

| Der Körner sollte in einem Winkel von 30° zur senkrechten Linie der Körnermarkierungslinie stehen. | ||

| 1) Richten Sie den Körner an der Markierungslinie aus und schlagen Sie ihn senkrecht zu dieser Linie an; 2) Nach einmaligem Hämmern drehen Sie den Probenstempel um einen Winkel und hämmern erneut. Im Allgemeinen wird dreimal gedreht und dreimal gehämmert. | ||

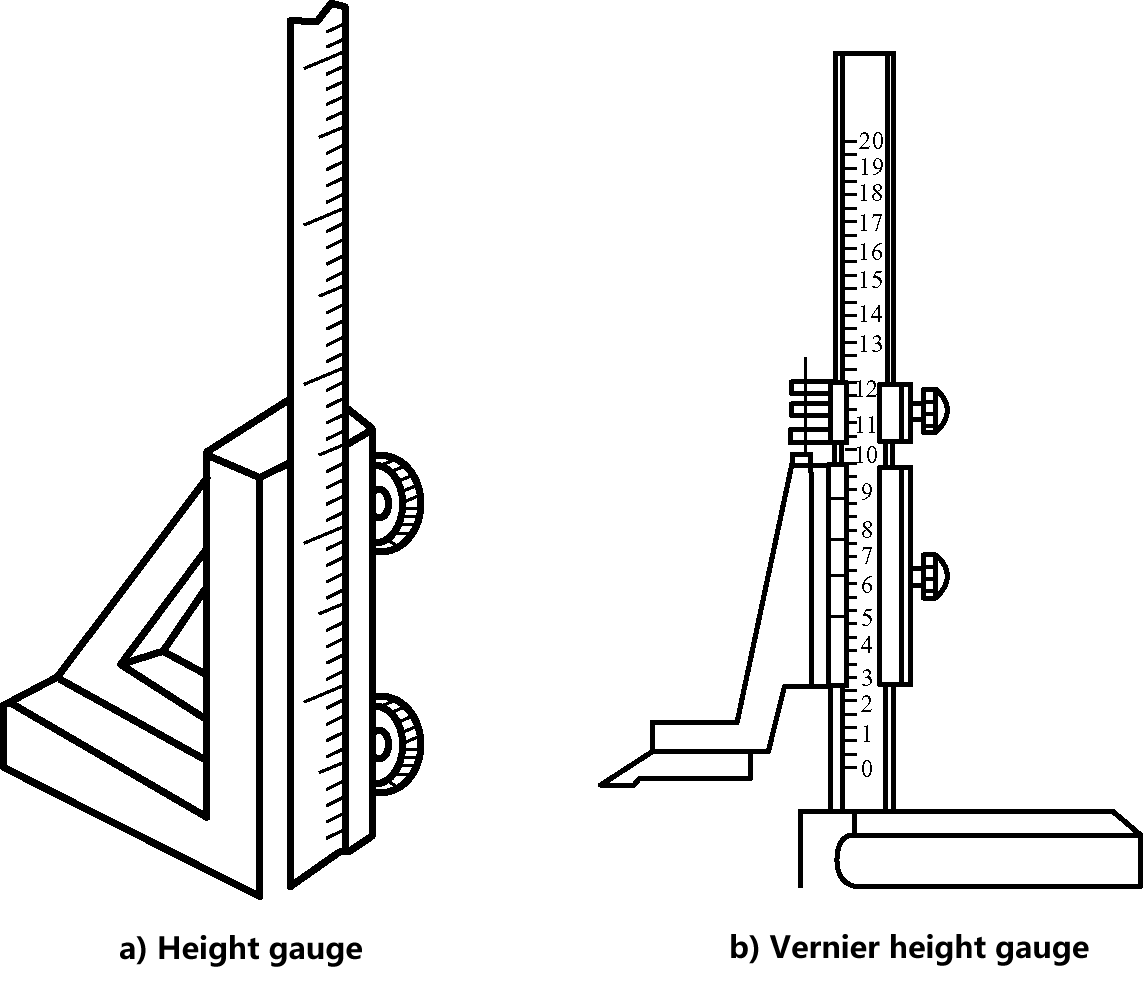

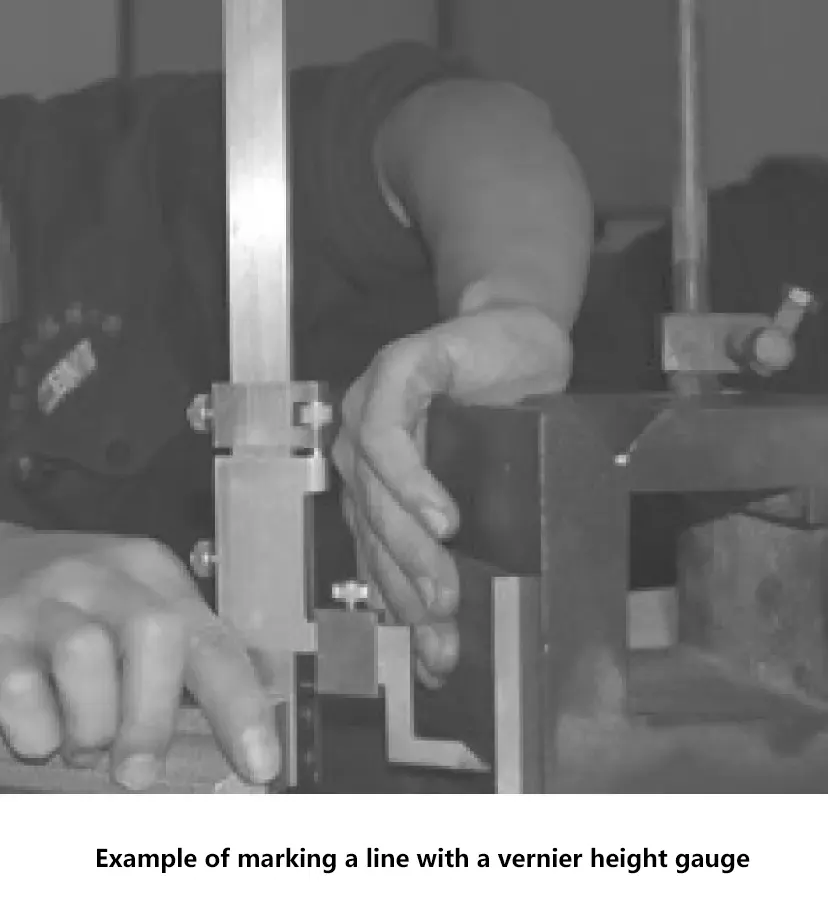

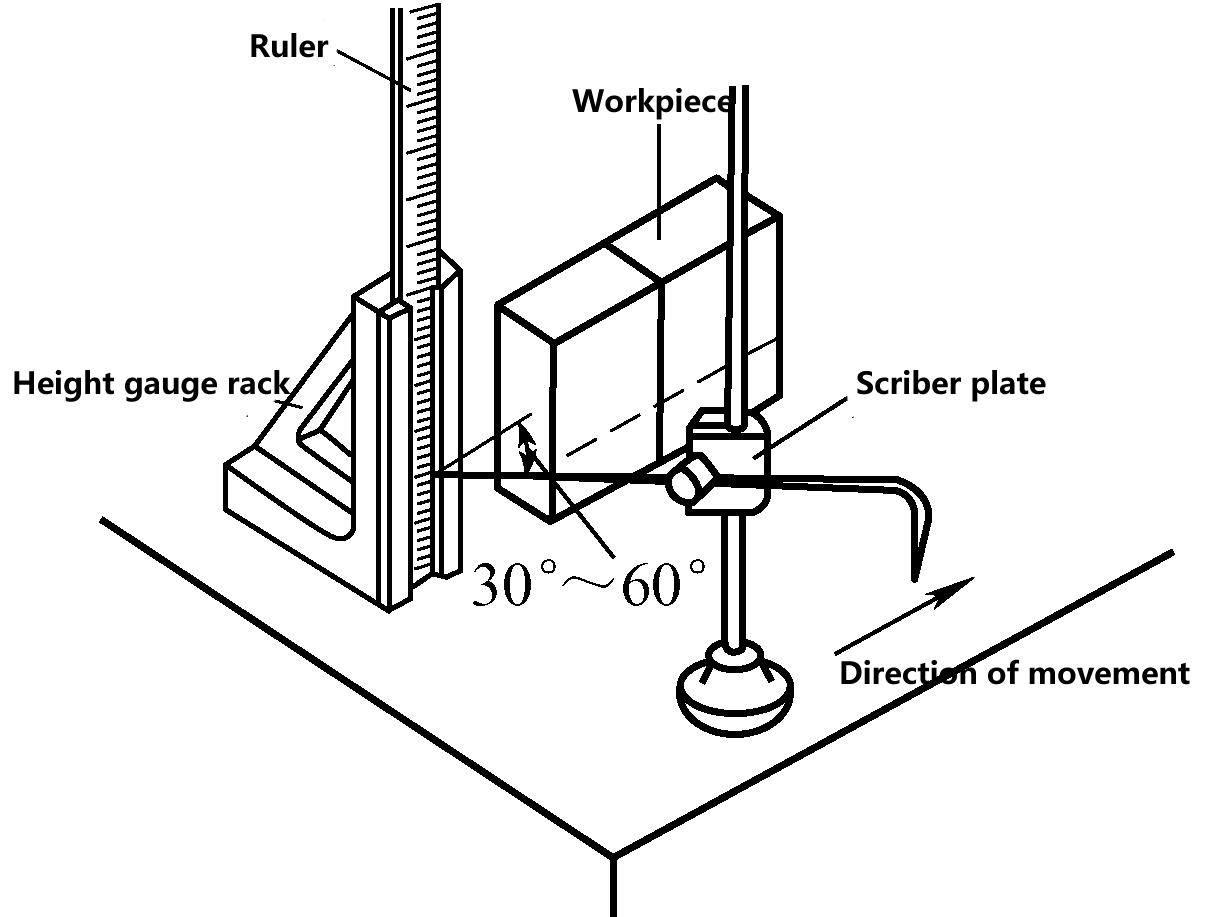

| Höhenmesser |  | 1) Abbildung a zeigt die äußere Form eines Höhenmessgeräts. Das Höhenmessgerät wird häufig zusammen mit einer Anreißlehre verwendet. Ein Stahllineal wird senkrecht auf der Basis befestigt, und ein Anreißer wird zum Messen von Höhenmaßen verwendet. 2) Abbildung b zeigt die äußere Form eines Höhenmessgeräts mit Nonius. Es handelt sich um ein Präzisionsmessgerät, das für die Markierung von Halbzeugen (Rohlingen) geeignet ist, aber nicht für die Markierung von Rohgussteilen verwendet werden darf. | |

| 1) Wischen Sie vor dem Gebrauch die Kontaktflächen der Messplatte und des Höhenmessgeräts ab, um eine reibungslose Bewegung des Höhenmessgeräts ohne Verkleben zu gewährleisten. 2) In horizontaler Richtung sollte der Höhenmesser beim Markieren um ca. 15° geneigt werden, um den Aufprall zwischen der Messerspitze und der zu markierenden Oberfläche zu verringern, eine Beschädigung der Hartmetall-Markierungsspitze zu verhindern und den Verschleiß des Messerbereichs zu reduzieren. 3) Stellen Sie beim Markieren die Markierungshöhe ein und arretieren Sie den Messrahmen mit der Befestigungsschraube. 4) Üben Sie beim Anreißen mit der Hand eine gewisse Druckkraft auf den Höhenreißer aus und bewegen Sie den Körper gleichmäßig, um klare Linien zu gewährleisten. Achten Sie jedoch auf den Bewegungshub, um zu verhindern, dass die Spitze des Anreißmessers gegen andere Geräte (wie z. B. Winkelplatten, quadratische Kästen usw.) stößt. | ||

| Markierungslehre |  | Die Anreißlehre wird hauptsächlich zum Anreißen von Oberflächen auf rauen Gussteilen verwendet. Wenn Sie die Anreißlehre mit einem Höhenmessgerät verwenden, um Höhenmaße zu messen und Linien zu markieren, stellen Sie die Spitze des geraden Schenkels der Anreißlehre auf eine bestimmte Position ein und kontern Sie die Flügelmutter. Achten Sie jedoch darauf, den Winkel nicht zu stark zu neigen, um Vibrationen oder ein Lösen des Anreißschenkels während des Anreißens zu vermeiden. | |

| Der gebogene Winkel der Anreißlehre wird hauptsächlich zum Ausrichten vor dem dreidimensionalen Anreißen auf Rohgussteilen verwendet. | ||

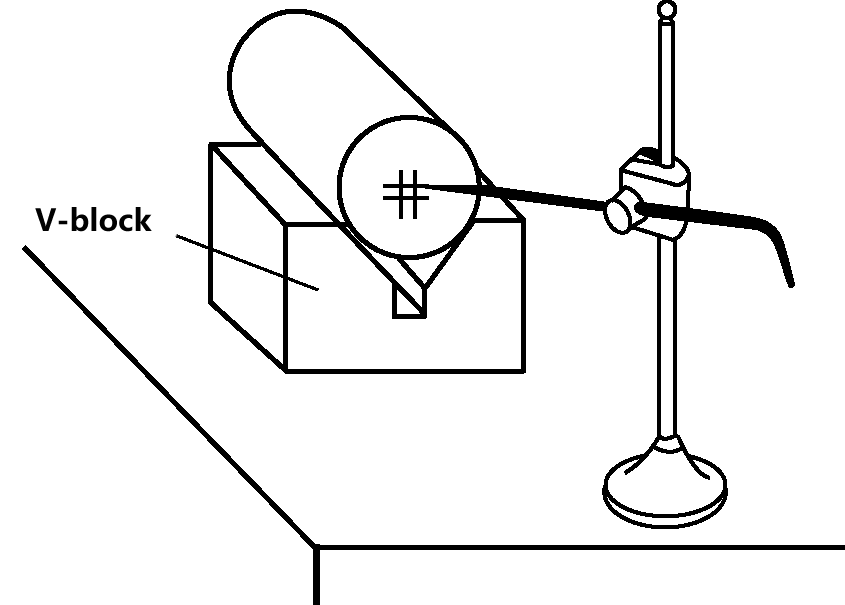

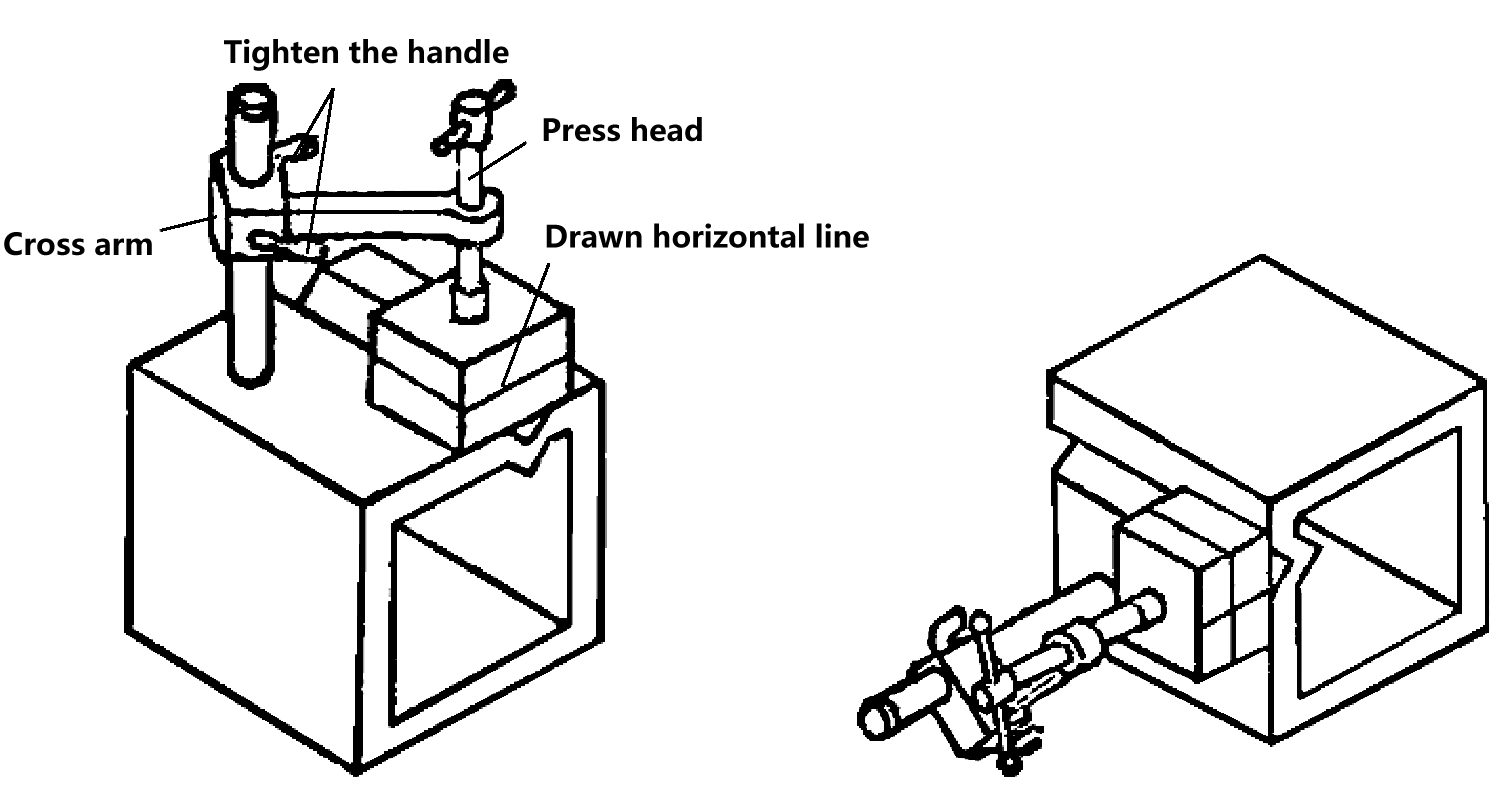

| Zubehör für die Kennzeichnung | V-Block |  | Prismen werden zur Aufnahme zylindrischer Werkstücke verwendet, wobei die Achse parallel zur Oberseite der Anreißplatte verläuft, was die Zentrierung und das Anreißen der Mittellinie mit einer Anreißlehre erleichtert, wie in der Abbildung dargestellt. Prismen werden aus Gusseisen hergestellt, wobei die angrenzenden Seiten senkrecht zueinander stehen. |

| Quadratische Box |  | Die sechs Seiten eines quadratischen Kastens stehen senkrecht zueinander. Er wird zur Aufnahme kleinerer Werkstücke verwendet, und durch Umdrehen des quadratischen Kastens können senkrechte Geraden auf verschiedenen Oberflächen des Werkstücks markiert werden. | |

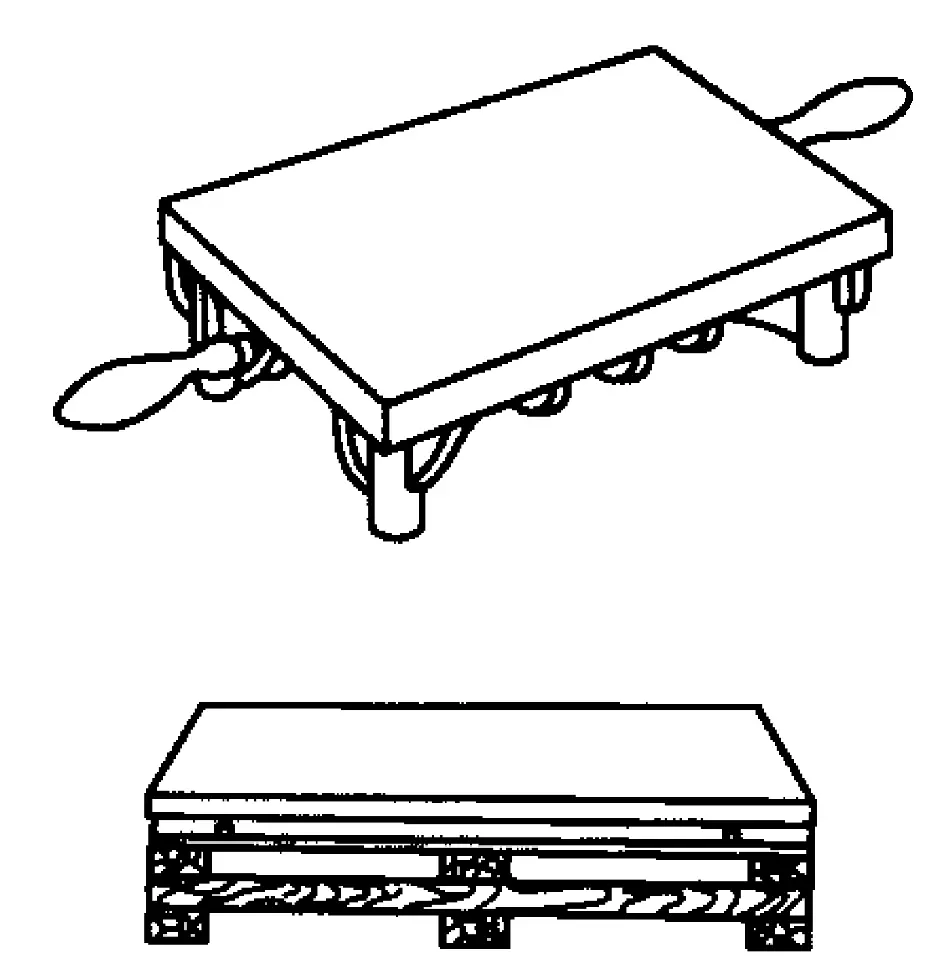

| Oberflächenplatte |  | Die Tuschierplatte besteht aus Gusseisen und ist ein Referenzwerkzeug für die Markierung. Die Oberseite der Planscheibe dient sowohl als Bezugsebene für das Anreißen als auch als Unterlage für das Auflegen der Werkstücke und das Bewegen der Anreißlehren. Daher muss die obere Fläche sehr eben und glatt sein und wird in der Regel durch Präzisionshobeln, Schaben und andere Feinbearbeitungsverfahren bearbeitet. | |

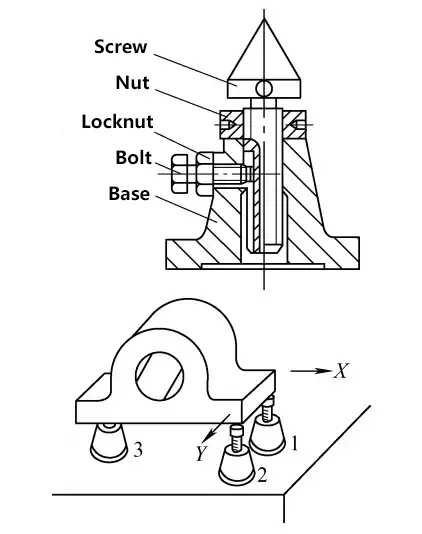

| Jack |  | Heber werden verwendet, um rohe Gussteile oder unregelmäßige Werkstücke auf der Tuschierplatte für dreidimensionale Markierungen zu unterstützen. Aufgrund ihrer verstellbaren Höhe eignen sie sich gut zum Ausrichten der horizontalen Lage von Werkstücken. Im Einsatz werden in der Regel drei Heber zur Unterstützung eines Werkstücks verwendet. | |

2. Ausrichtung und Materialentnahme bei der Markierung

(1) Ausrichten

1) Konzept der Ausrichtung

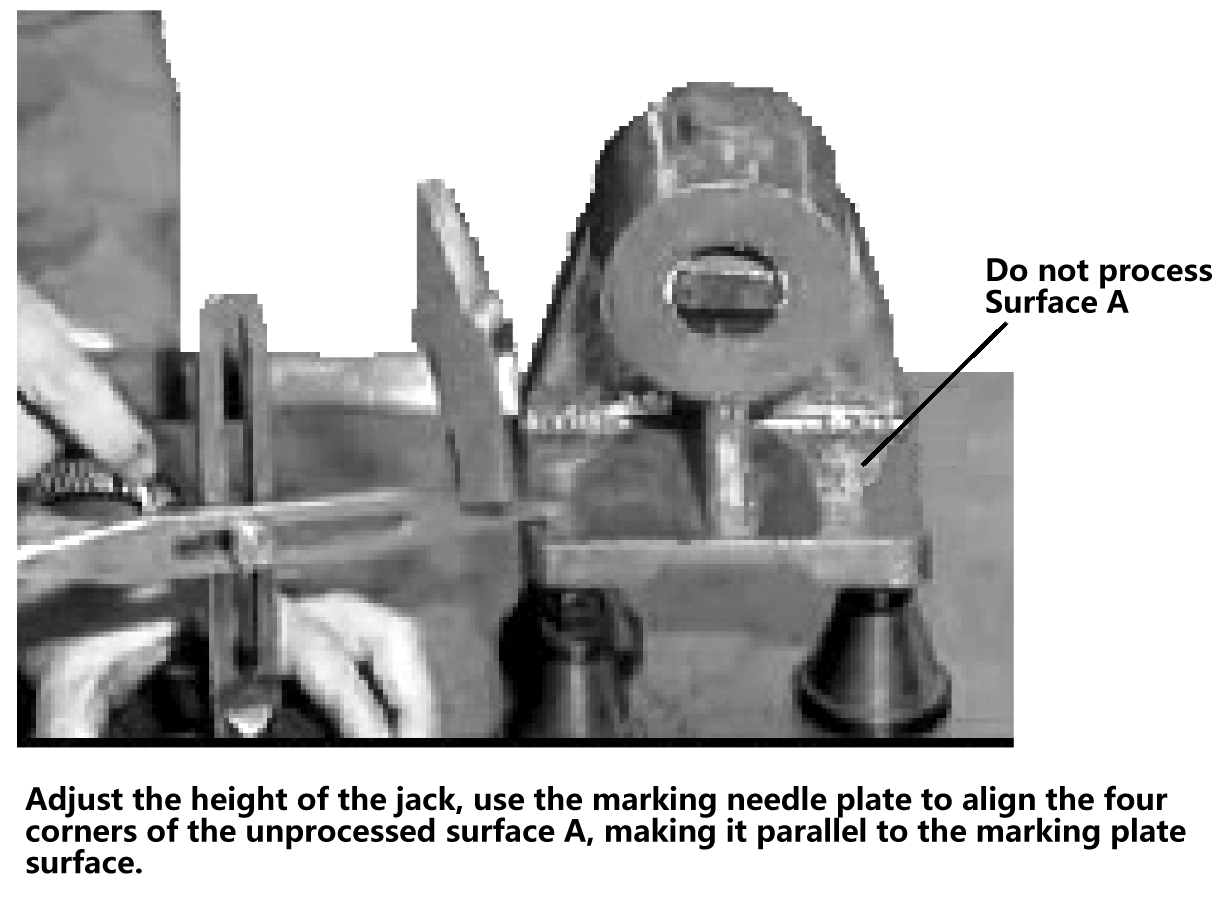

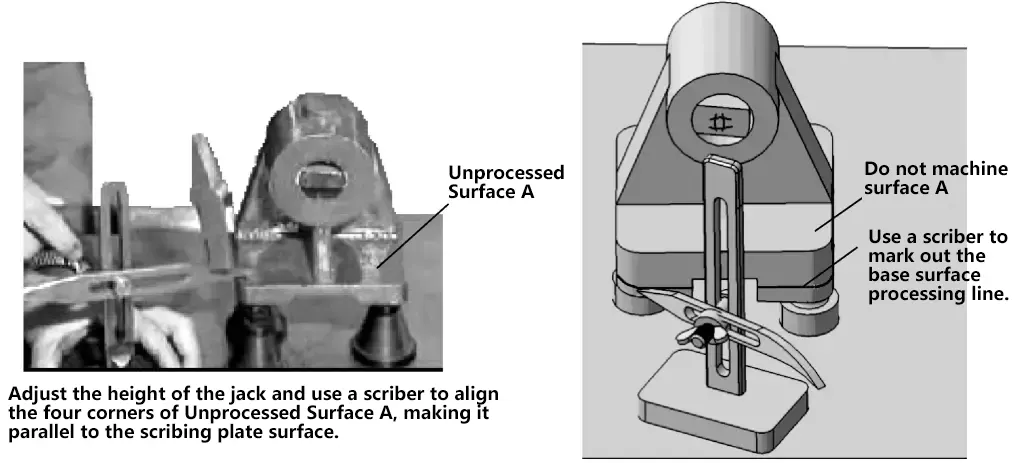

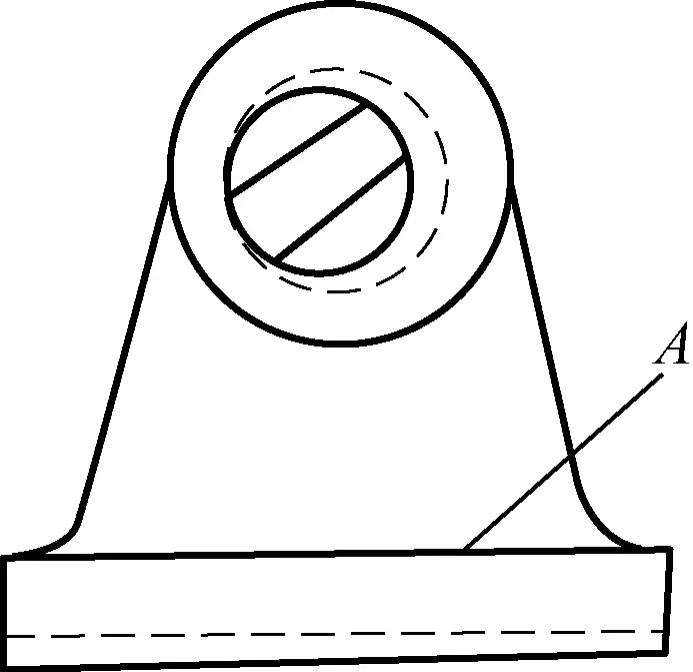

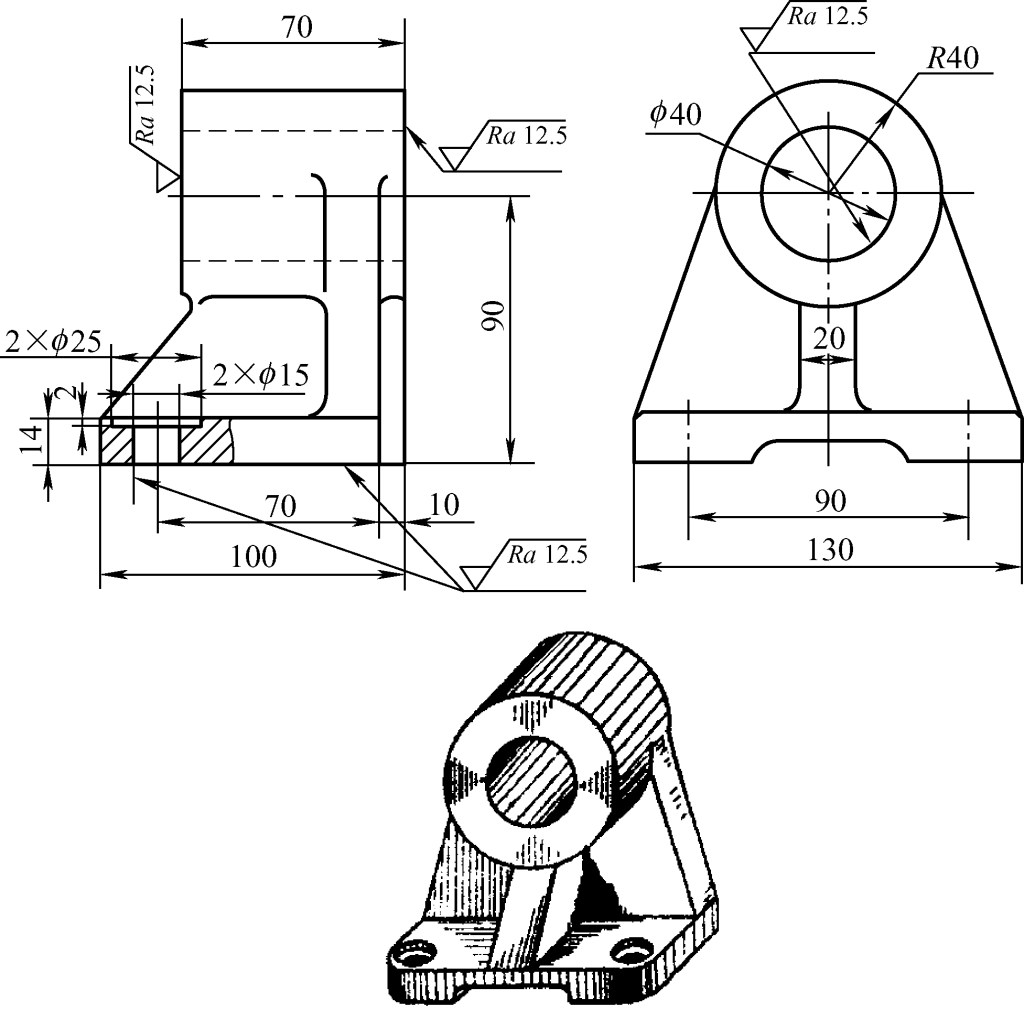

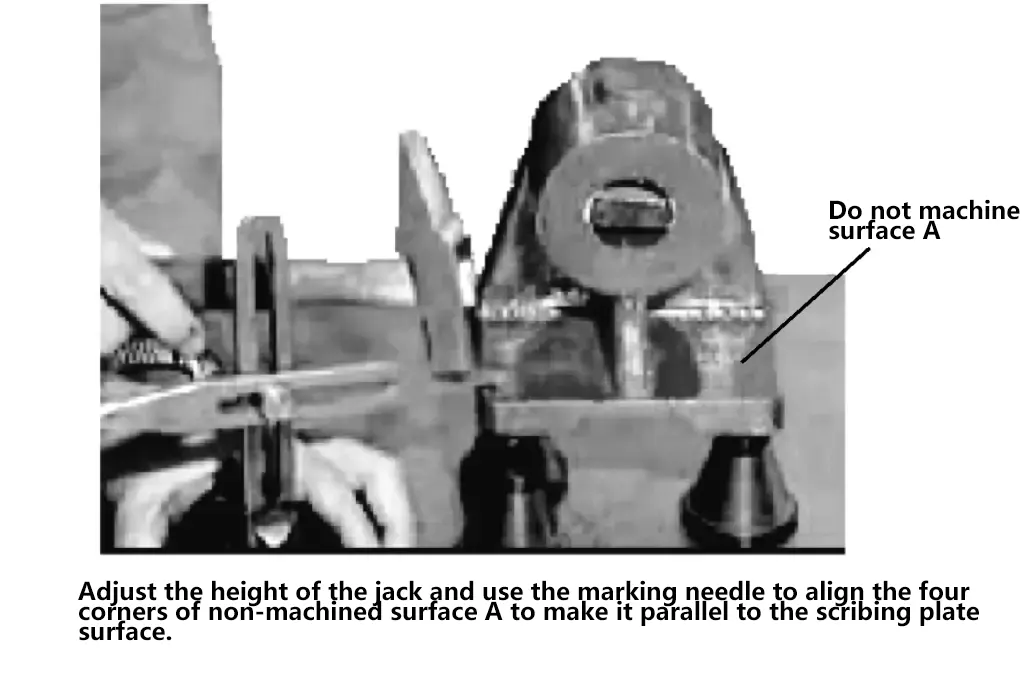

Unter Ausrichten versteht man das Überprüfen oder Ausrichten relevanter unbearbeiteter Oberflächen des Werkstücks mit Hilfe von Markierwerkzeugen vor dem Markiervorgang, basierend auf den Bearbeitungsanforderungen. Dadurch wird sichergestellt, dass die markierten Linien zentriert, parallel oder senkrecht zu den relevanten Oberflächen verlaufen und einheitliche Abmessungen und angemessene Bearbeitungszugaben zwischen bearbeiteten und unbearbeiteten Oberflächen erzielt werden. Abbildung 5 zeigt einen Ausrichtungsschritt vor der dreidimensionalen Markierung eines Lagergehäuse-Gussteils.

2) Ausrichtungsmethoden

Abbildung 6 zeigt ein Beispiel für die Markierung eines Lagergehäuse-Gussteils. Aufgrund der ungleichmäßigen Dicke der Grundplatte sollte die Ausrichtung anhand der unbearbeiteten Fläche A als Referenz für die Markierung vorgenommen werden. Nachdem die Fläche A waagerecht ausgerichtet ist, markieren Sie die Bearbeitungslinie für die untere Fläche, um eine relativ gleichmäßige Dicke des Grundkörpers zu gewährleisten. Wenn das innere Loch und der äußere Kreis des Oberteils nicht konzentrisch sind, verwenden Sie den äußeren Kreis als Ausrichtungsreferenz, finden Sie den Mittelpunkt und markieren Sie dann die Bearbeitungslinie für das innere Loch. Die folgenden Punkte sollten beim Ausrichten beachtet werden:

- Um sicherzustellen, dass die Abstände zwischen der unbearbeiteten und der bearbeiteten Fläche an allen Punkten gleich sind, sollte die unbearbeitete Fläche horizontal oder vertikal nivelliert werden (wenn sich die unbearbeitete Fläche in einer horizontalen oder vertikalen Position befindet).

- Wenn mehrere unbearbeitete Flächen vorhanden sind, beginnen Sie mit dem Ausrichten an der größten Fläche und berücksichtigen Sie dabei die anderen unbearbeiteten Flächen, um eine möglichst gleichmäßige Wandstärke und Konzentrizität der Löcher mit den Naben oder Vorsprüngen zu gewährleisten.

- Wenn keine unbearbeiteten Flächen vorhanden sind, verwenden Sie den groben Lochumriss und die Position der Nocken der bearbeiteten Fläche zur Ausrichtung.

- Bei Mehrlochgehäusen ist darauf zu achten, dass alle Bohrungen über Bearbeitungszugaben verfügen und möglichst konzentrisch zu den Vorsprüngen sind.

(2) Materielle Ausleihe

Die Materialausleihe ist eine Methode zur Korrektur von Markierungen, bei der die Bearbeitungszugaben auf verschiedenen bearbeiteten Oberflächen durch Probemarkierungen neu verteilt werden, um die Bearbeitungsanforderungen zu erfüllen.

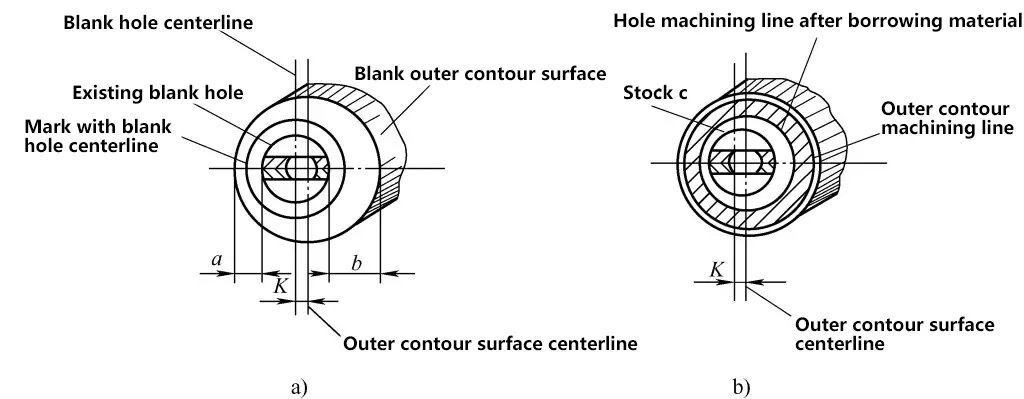

Abbildung 7a zeigt eine gegossene Hülse. Die Innenfläche der Hülse soll bearbeitet werden, aber da die Mitte der Vorbohrung nicht mit der Mitte des Außenprofils übereinstimmt, ist es offensichtlich ungeeignet, die vorhandene Vorbohrungsmitte als Referenz für die Markierung zu verwenden. Dies würde zu einer ungleichmäßigen Wandstärke der Hülse führen, wodurch die Bearbeitungsmaße des Hülsenaußendurchmessers nicht garantiert werden können. Versuchen Sie nun, die Methode der Materialausleihe für die Markierung zu verwenden.

a) Markieren Sie den Kreis des Bearbeitungslochs, indem Sie den Mittelpunkt des Groblochs als Referenz verwenden.

b) Markieren Sie den Kreis des Bearbeitungslochs, indem Sie den Mittelpunkt der äußeren Profiloberfläche als Referenz verwenden.

Wie in Abbildung 7a dargestellt, müssen vor dem Markieren zunächst verschiedene Teile des Gussteils gemessen und analysiert werden. Aus den Messungen ist bekannt, dass der Versatz zwischen dem Mittelpunkt der Grobbohrung und dem Profilmittelpunkt K beträgt. Wenn die Markierung anhand des vorhandenen Mittelpunkts der Grobbohrung vorgenommen wird, führt dies unweigerlich zu einer ungleichmäßigen Wandstärke der Hülsenbohrung, was zu einer Zurückweisung des Teils führt. Nach der Messung und Analyse wird festgestellt, dass die Mindestwanddicke a größer ist als die in der Zeichnung geforderte Dicke, was darauf hindeutet, dass das Gussteil die Verarbeitungsanforderungen durch Materialausleihe erfüllen kann.

Nach der obigen Analyse wird nun die äußere Profilfläche des Gussteils als Markierungsreferenz für die Ausrichtung und Markierung verwendet. Das Ergebnis der Markierung ist in Abbildung 7b dargestellt. Wie aus Abbildung 7b ersichtlich ist, gibt es eine ausreichende Bearbeitungszugabe bei der Mindestwandstärke c, und nach der Bearbeitung gemäß dieser Markierung gibt es auch eine ausreichende Bearbeitungszugabe für den Außenkreis der Hülse.

3. Gemeinsame Kennzeichnungsmethoden

(1) Grundlegende Kennzeichnungsmethoden

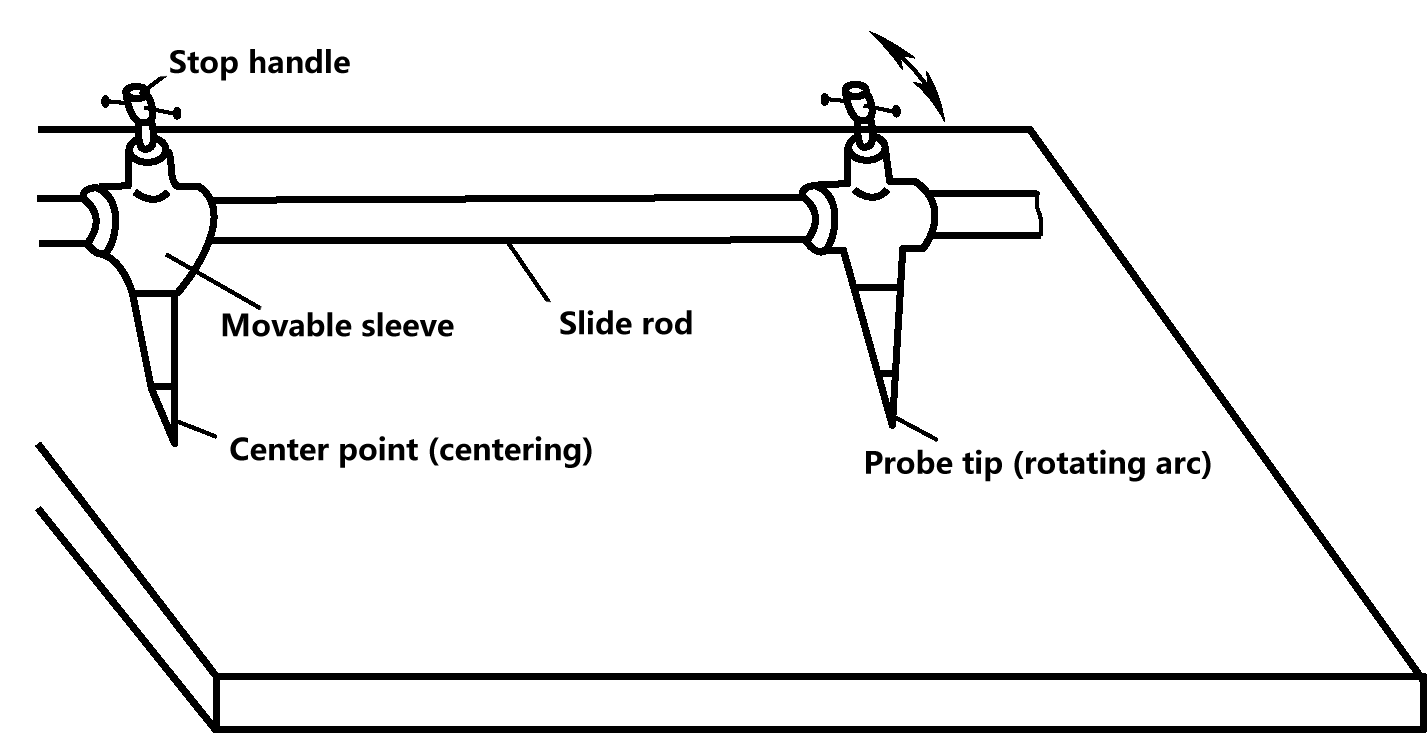

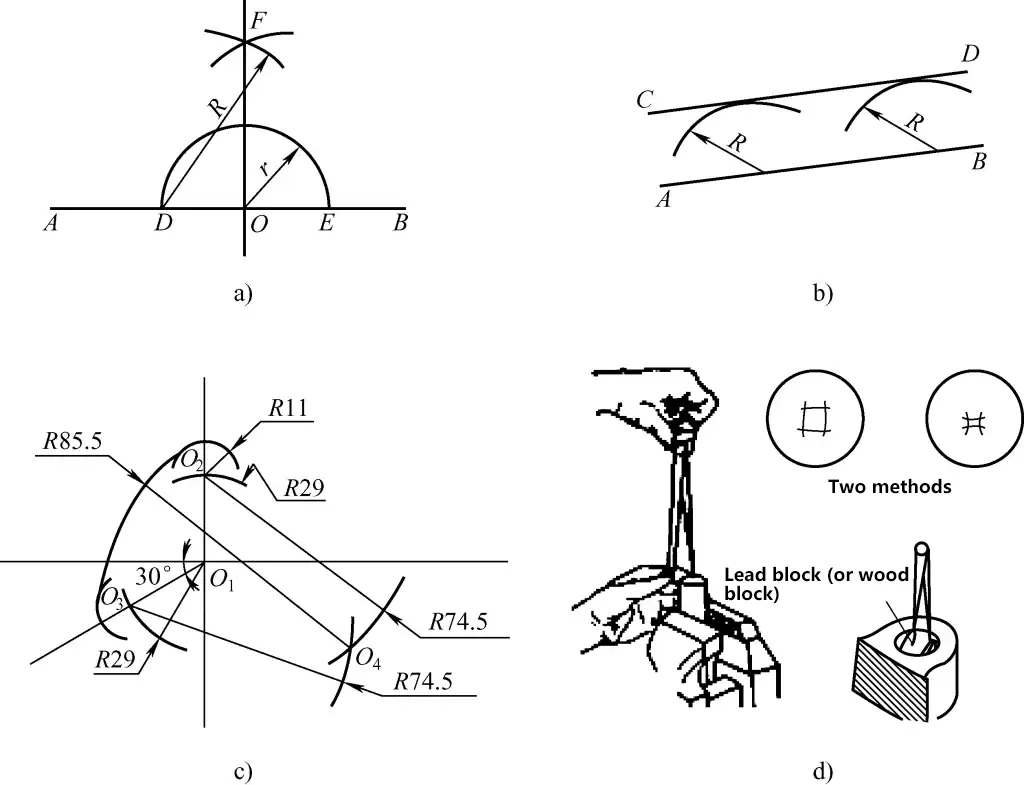

Grundlegende Markierungsmethoden beziehen sich auf Vorgänge, bei denen Markierungswerkzeuge zum Zeichnen von parallelen Linien, senkrechten Linien, Halbierungslinien, Bögen, Bogenverbindungslinien und zum Auffinden von Mittelpunkten auf einer bestimmten Oberfläche eines Teils verwendet werden, wie in Abbildung 8 dargestellt.

a) Zeichnen senkrechter Linien

b) Zeichnen paralleler Linien

c) Zeichnen von Bogenverbindungslinien

d) Ermitteln des Mittelpunkts mithilfe eines Zentrumsquadrats

(2) Markierung der Vorlage

Bei der Schablonenmarkierung werden Schablonen auf der Grundlage von Zeichnungen oder tatsächlichen Objekten erstellt und dann entsprechend den Schablonen markiert, wie in Abbildung 9 dargestellt.

(3) Übereinstimmende Kennzeichnung

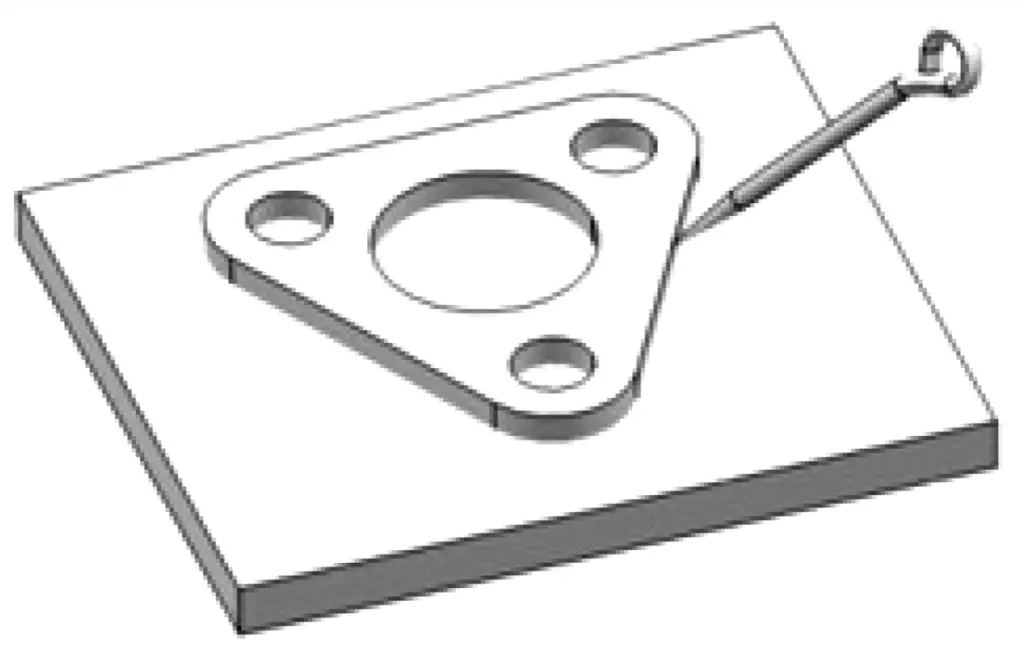

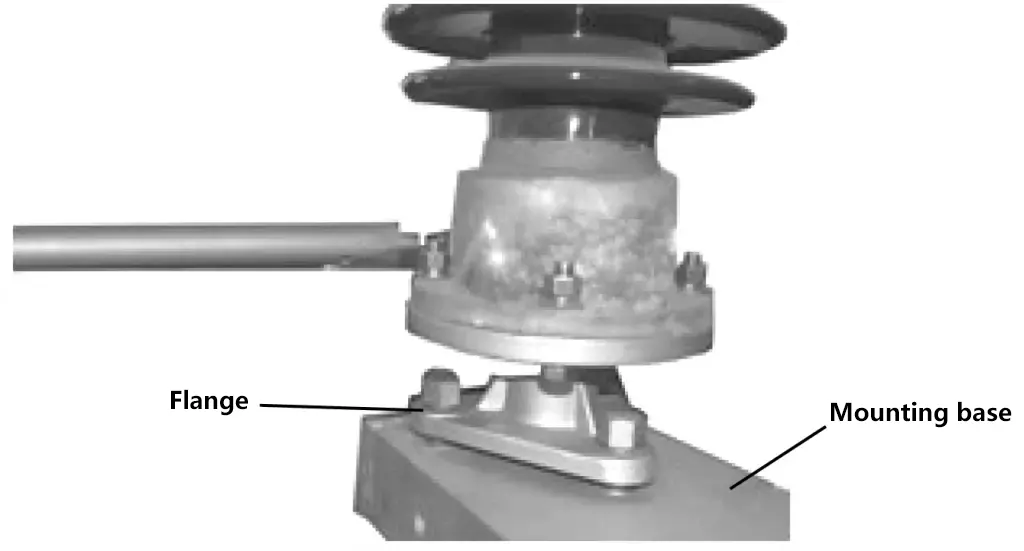

Matching Marking ist eine Markierungsmethode, die auf bereits bearbeiteten Teilen basiert, wie z. B. die Markierung von komplex geformten Dichtungen, Flanschen, Gehäusen oder Motorgehäusen.

Wie in Abbildung 10 dargestellt, tragen Sie bei der Bearbeitung von Schraubenbefestigungslöchern auf einem Flanschbefestigungssockel (Kanalstahl) zunächst eine Schicht Fett um den Rand der Flanschlöcher auf, bringen dann ein dünnes Papier an den Befestigungslöchern an und drücken darauf, um Lochabdrücke zu erzeugen. Anschließend wird eine Schicht Mennige auf das Papier aufgetragen und der Flansch in der gewählten Einbaulage fest auf den Montageschienenstahl gedrückt.

Durch die färbende Wirkung des Mennige werden die Positionen der Löcher auf dem Flansch in den Montagekanalstahl eingeprägt. Dann wird der Flansch entfernt und die Bohrungen können entsprechend den Lochabdrücken vorgenommen werden.

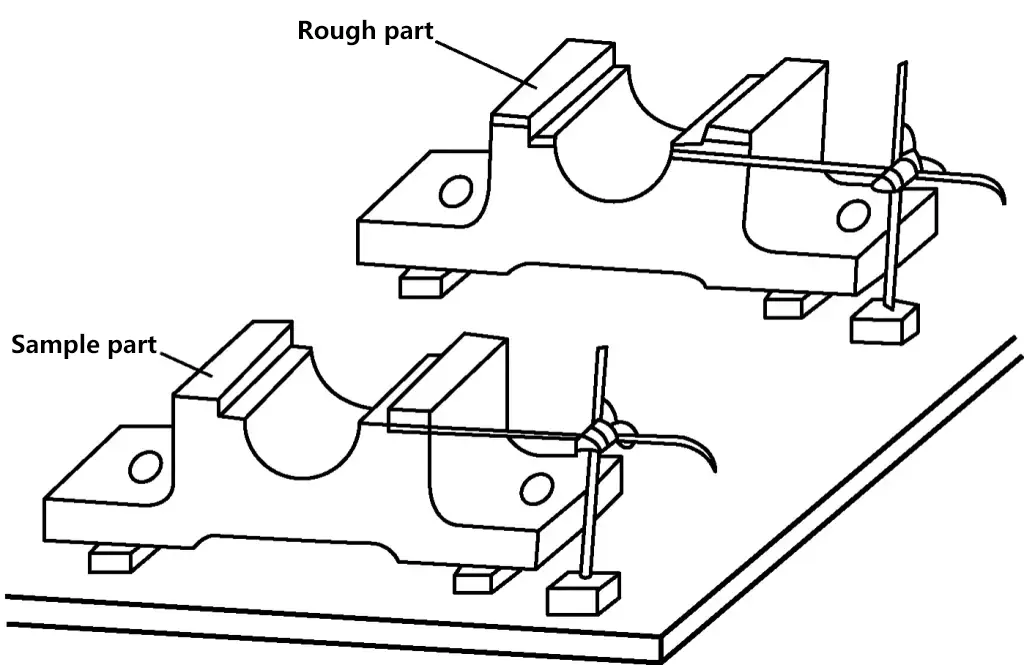

(4) Kopierkennzeichnung

Das Kopiermarkieren ist, wie der Name schon sagt, eine Markierungsmethode, bei der das Originalteil kopiert wird. Ihr Vorteil besteht darin, dass das Originalteil nicht vermessen werden muss, sondern dass das Originalteil und das zu markierende Teil direkt zusammengebracht, justiert und dann markiert werden. Abbildung 11 zeigt ein Lagergehäuse, dessen Markierungsmethode zur Kopiermarkierung gehört.

4. Markierungsschritte und Vorsichtsmaßnahmen

(1) Vorbereitungsarbeiten vor der Benotung

Vor dem Markieren müssen Vorbereitungsarbeiten durchgeführt werden. Zu den wichtigsten Vorbereitungen vor dem Markieren gehören das Reinigen und Einfärben des Werkstücks.

1) Reinigung des Werkstücks

Die zu bearbeitenden Teile lassen sich in zwei Kategorien einteilen: zum einen Rohgussteile, darunter Guss- und Schmiedeteile sowie verschiedene Stahlsorten (Winkelstahl, Kanalstahl, Stahlplatten usw., die für Sockel oder Gestelle verwendet werden), zum anderen mechanisch bearbeitete oder auf der Werkbank bearbeitete Teile.

Bei rauen Gussteilen verwenden Sie Handschleifer, Winkelschleifer, Drahtbürsten, alte Feilen, Schleifpapier usw., um die Oberfläche vor dem Einfärben sorgfältig von Zunder, Graten, Restsand, Schmutz usw. zu reinigen. Bei mechanisch bearbeiteten oder auf der Werkbank bearbeiteten Teilen ist, wenn eine Markierung auf der bearbeiteten Oberfläche erforderlich ist, im Allgemeinen nur ein Feilen zur Entfernung scharfer Grate erforderlich.

2) Einfärbung des Werkstücks

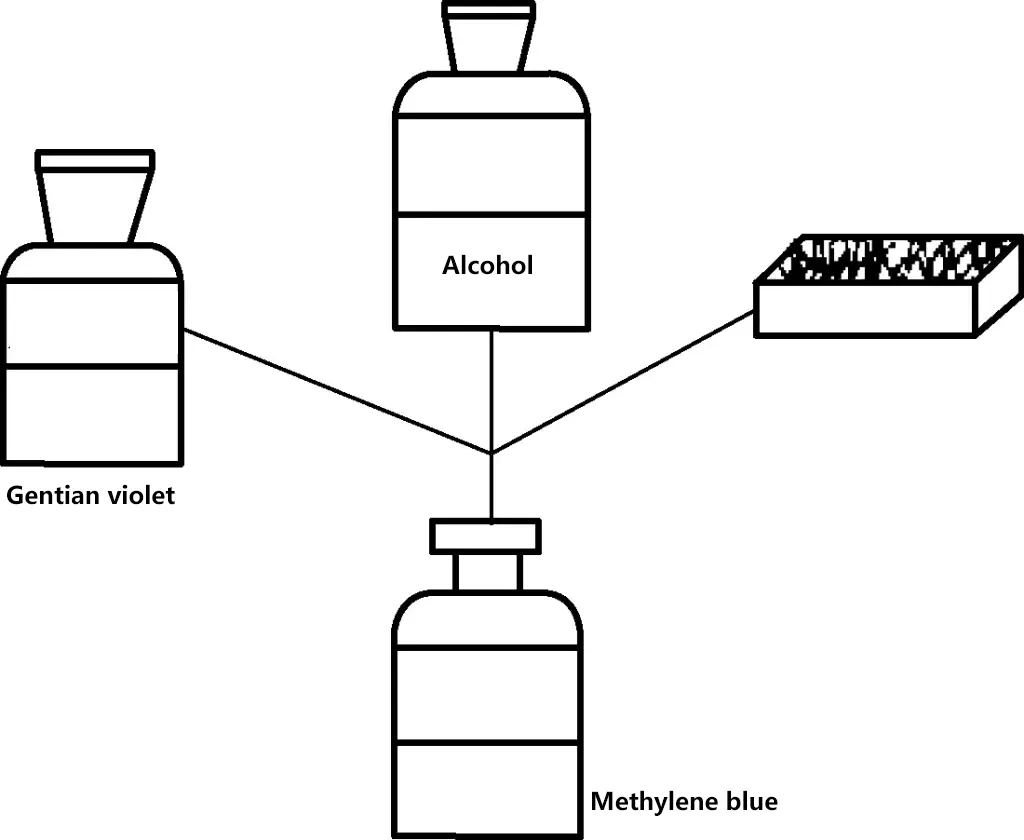

Um die markierten Linien deutlicher zu machen, wird im Allgemeinen eine Beschichtung auf die Markierungsfläche des Werkstücks aufgetragen. Für rohe Gussteile und bearbeitete Teile werden vor dem Markieren unterschiedliche Beschichtungen verwendet, wie unten aufgeführt:

① Zum Anreißen von gegossenen oder geschmiedeten Rohteilen wird in der Regel Kalkwasser, vermischt mit einer entsprechenden Menge Hautleim, als Anreißer verwendet; zum Anreißen von verschiedenen Baustahlsorten können Kalkwasser oder weiße Farbe als Anreißer verwendet werden, oder man reibt die zu markierenden Stellen mit Kreide oder Steinstiften an.

② Vor der Markierung auf bearbeiteten Oberflächen wird im Allgemeinen blauer Layout-Farbstoff aufgetragen. Das Verfahren zur Herstellung von blauem Layout-Farbstoff ist in Abbildung 12 dargestellt, wobei die Zusammensetzung (Massenanteil) 2%-4% Enzianviolett und blauer Farbstoff, 3%-5% Schellack und Spirituslack und 91%-95% Alkohol ist.

Beim Einfärben des Werkstücks sollte die Farbe möglichst dünn und gleichmäßig aufgetragen werden. Nur so lässt sich eine klare Linienführung gewährleisten. Wird sie zu dick aufgetragen, neigt sie zum Abblättern.

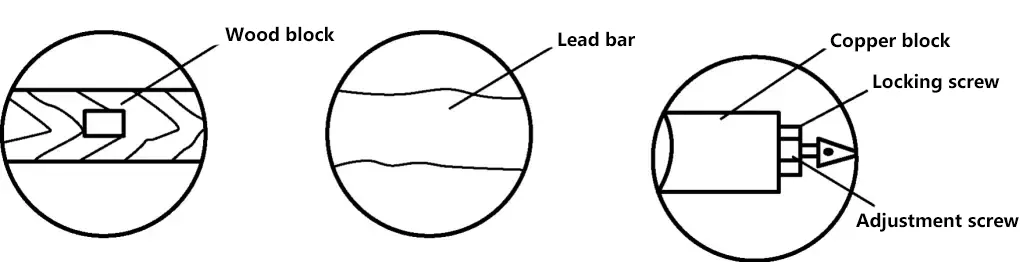

3) Einsetzen des mittleren Steckerblocks

Bei Gussteilen sind die Gusslöcher oft sehr grob und müssen für die Bearbeitung neu angezeichnet werden. Zu diesem Zeitpunkt müssen die Lochpositionslinien und Lochformlinien (Zentrierkreise) für die Bearbeitung markiert werden. Vor dem Anzeichnen der Lochpositionslinien und Zentrierkreise muss zunächst die Mitte des ursprünglichen Lochs ermittelt werden, damit ein Zentrierblock (Bleiblechblock oder Holzblock usw.) in das ursprüngliche Gussloch eingefügt werden kann.

Wenn Sie einen Holzklotz verwenden, können Sie vorab ein Stück Blech an der Stelle festnageln, an der der Mittelpunkt bestimmt werden soll. Tragen Sie Kreide oder weiße Farbe auf und verwenden Sie dann eine Anreißkarte, um den Mittelpunkt zu finden und den Kreis zu markieren, wie in Abbildung 13 dargestellt.

(2) Layout-Arbeiten

- Analysieren Sie die Zeichnung.

- Machen Sie sich mit den zu kennzeichnenden Bereichen auf dem Werkstück und deren Funktion vertraut.

- Verstehen Sie die Verarbeitungsanforderungen für die zu kennzeichnenden Teile.

- Verstehen Sie die Lagebeziehungen und Maßverbindungen zwischen den zu markierenden Bereichen.

- Bestimmen Sie die Layout-Referenz.

- Prüfung des Rohlings. Prüfen Sie anhand der Zeichnung mit einem Stahllineal oder einer Anreißplatte die Biege-, Verdrehungs- oder Verformungsfehler des Rohlings; verwenden Sie einen Winkel, um zunächst den Rechtwinkligkeitsfehler zu prüfen; verwenden Sie einen Messschieber in Kombination mit einem Stahllineal, um die Maßfehler des Rohlings zu messen, usw. Wenn die Fehler groß sind, ist zu prüfen, ob sie mit Hilfe von Leihmaterial gerettet werden können, und der Leihplan ist festzulegen.

- Richtiges Auswählen von Layout-Werkzeugen, Messwerkzeugen und Hilfswerkzeugen.

- Richtiges Positionieren des Werkstücks.

- Layout.

- Für die dreidimensionale Gestaltung ist es notwendig, die richtige Position zu finden und Probemarkierungen vorzunehmen.

- Werden erhebliche Mängel am Rohling festgestellt, ist zu prüfen, ob diese durch Materialentnahme behoben werden können. Wenn Abhilfemaßnahmen ergriffen werden können, legen Sie den Ausleihplan fest und führen Sie den Ausleihvorgang durch.

- Formale Gestaltung.

- Nachdem Sie das Werkstück in einer bestimmten Ausrichtung positioniert und ausgerichtet haben, versuchen Sie, alle Positionslinien in dieser Richtung zu markieren, und überprüfen Sie sorgfältig, ob die Linien fehlen.

- Überprüfen Sie noch einmal die Richtigkeit des Layouts und korrigieren Sie eventuelle Abweichungen (siehe vorheriger Abschnitt über die Anforderungen an das Layout) umgehend.

- Nach Fertigstellung des Layouts sollten auf der markierten Oberfläche des Rohlings Stanzmarken zur Identifizierung angebracht werden.

(3) Layout des Flugzeugs

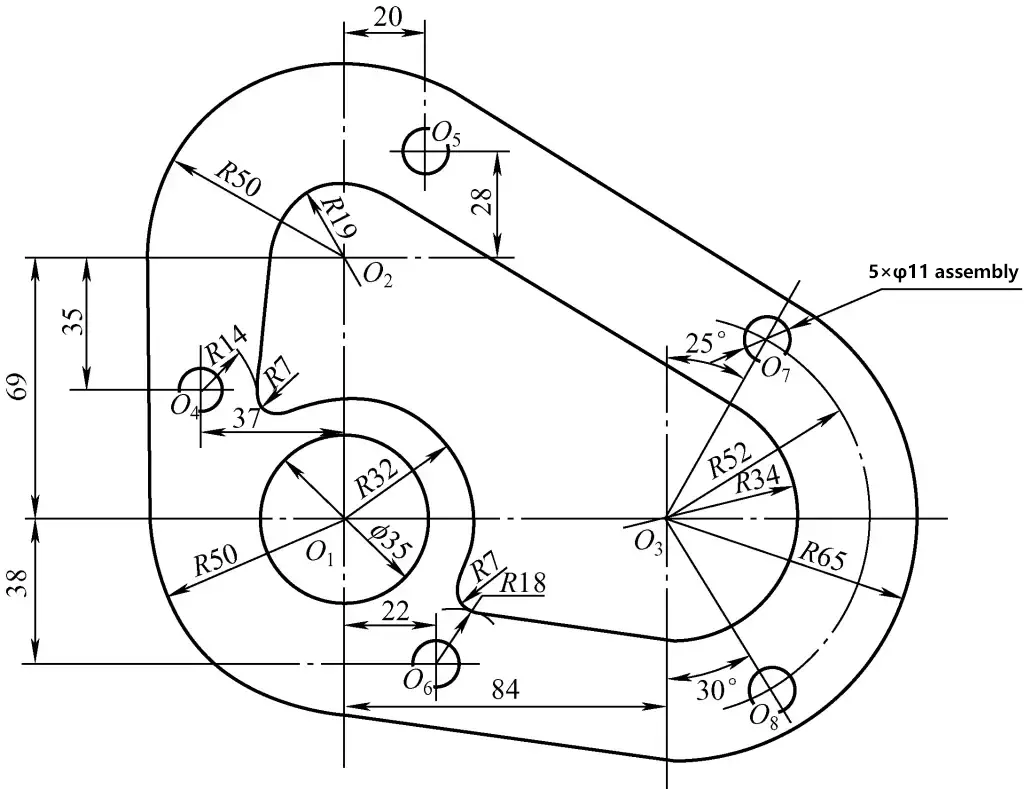

Abbildung 14 zeigt ein relativ komplexes Motorbuchsenteil mit einer dünnen Blechdicke von 5 mm. Vor der Bearbeitung müssen alle Bearbeitungslinien markiert werden. Die Layout-Schritte sind wie folgt:

1) Wählen Sie die Größe des Plattenrohlings. Gemäß den Zeichnungsabmessungen beträgt die maximale Längenabmessung der Motorverkleidung: (50+84+65)mm=199mm, und die Höhenabmessung beträgt (65+69+50)mm=184mm; die Größe des Plattenrohlings, die ausgewählt werden kann, ist: 210mm×200mm.

2) Die Layout-Schritte sind wie folgt:

① Bestimmen Sie anhand der Abmessungen der Vorlage zwei senkrechte Mittellinien in der linken unteren Ecke als Referenz.

② Markieren Sie zwei rechtwinklige Mittellinien mit O1 als Zentrum als Referenz.

③ Ziehen Sie eine horizontale Linie mit einer Abmessung von 69 mm, um den Mittelpunkt O2Ziehen Sie eine vertikale Linie mit einer Abmessung von 84 mm, um den Mittelpunkt O3wie in Abbildung 15a dargestellt.

④ Mit O1 als Mittelpunkt, zeichnen Sie Bögen mit den Radien R32 und R50. Mit O2 als Mittelpunkt, zeichne Bögen mit den Radien R19 und R50. Mit O3 als Mittelpunkt, zeichnen Sie Bögen mit den Radien R34, R52 und R65, wie in Abbildung 15b dargestellt.

⑤ Zeichnen Sie gemeinsame Tangenten an den äußeren Bogen und die Tangenten des inneren Bogens parallel zu den gemeinsamen Tangenten des äußeren Bogens, wie in Abbildung 15c gezeigt.

⑥ Zeichne horizontale Linien mit den Maßen 38mm, 35mm und 28mm.

⑦ Zeichne vertikale Linien mit den Maßen 37mm, 20mm und 22mm, um die Mittelpunkte O4, O5und O6.

⑧ Finde die Mittelpunkte der beiden R7mm-Bögen, zeichne 25°- und 30°-Winkellinien durch den Mittelpunkt O3 um die Zentren zu erhalten O7 und O8wie in Abbildung 15d dargestellt.

Anmerkung: Da der Kreis R32mm den Kreis R7mm außen tangiert, können Bögen mit O1 und O4 als Mittelpunkte und R39mm als Radius; da der Kreisbogen R14mm den Kreis R7mm von außen tangiert, sollte ein Bogen mit R21mm als Radius gezeichnet werden; R18mm tangiert den Kreis R7mm von außen, also sollte ein Bogen mit R25mm als Radius gezeichnet werden. Schließlich werden die beiden R7-mm-Kreismittelpunkte O9 und O10 erhalten werden.

⑨ Zeichne Tangentenlinien, die gleichzeitig die beiden Bögen R7mm, R32mm und zwei Geraden tangieren, wie in Abbildung 15e gezeigt.

⑩ Zeichnen Sie die ϕ35mm und fünf ϕ11mm Lochkreise, wie in Abbildung 15f gezeigt.

3) Überprüfen Sie die Linien gemäß der Zeichnung, um festzustellen, ob welche fehlen.

4) Entsprechend den Anforderungen für Stanzmarken, Stanzmarken auf den gezeichneten Linien.

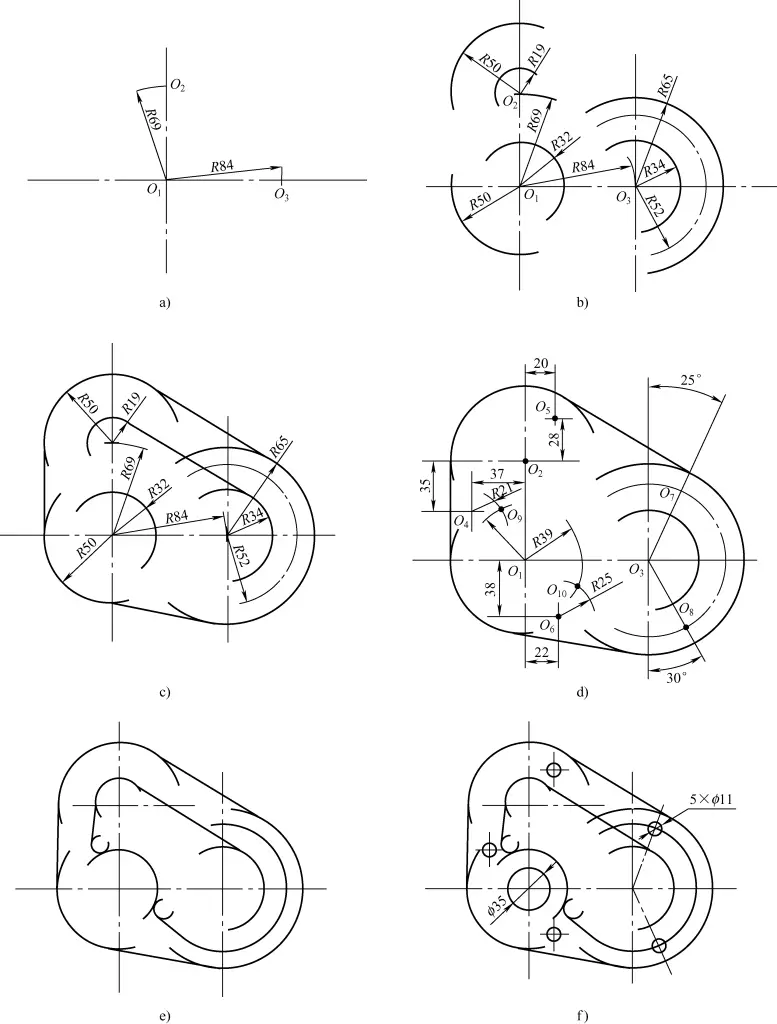

(4) Dreidimensionaler Aufbau (am Beispiel des Lagergehäuses)

Abbildung 16 zeigt die Zeichnung des Lagergehäuses. Die Vorsichtsmaßnahmen und Arbeitsschritte für die dreidimensionale Auslegung sind wie folgt:

1) Vorsichtsmaßnahmen während des Betriebs der Anlage

- Das Werkstück sollte sicher eingespannt sein, damit es nicht verrutscht oder sich bewegt.

- Bei einer Unterlage sollten alle parallelen Linien, die gezeichnet werden müssen, markiert werden, um Fehler durch erneutes Unterlegen und Nachzeichnen zu vermeiden.

- Layout-Werkzeuge wie Reißnadeln, Anreißplatten, Höhenmessgeräte und Winkel sollten korrekt verwendet werden, um Fehler zu vermeiden.

2) Arbeitsschritte im Layout

① Wie in Abbildung 17 dargestellt, verwenden Sie den Außenkreis des Lagergehäuses (R40mm) als Bezugskreis, zentrieren und markieren Sie die Mittellinie der inneren Lagerbohrung mit einer Anreißkarte.

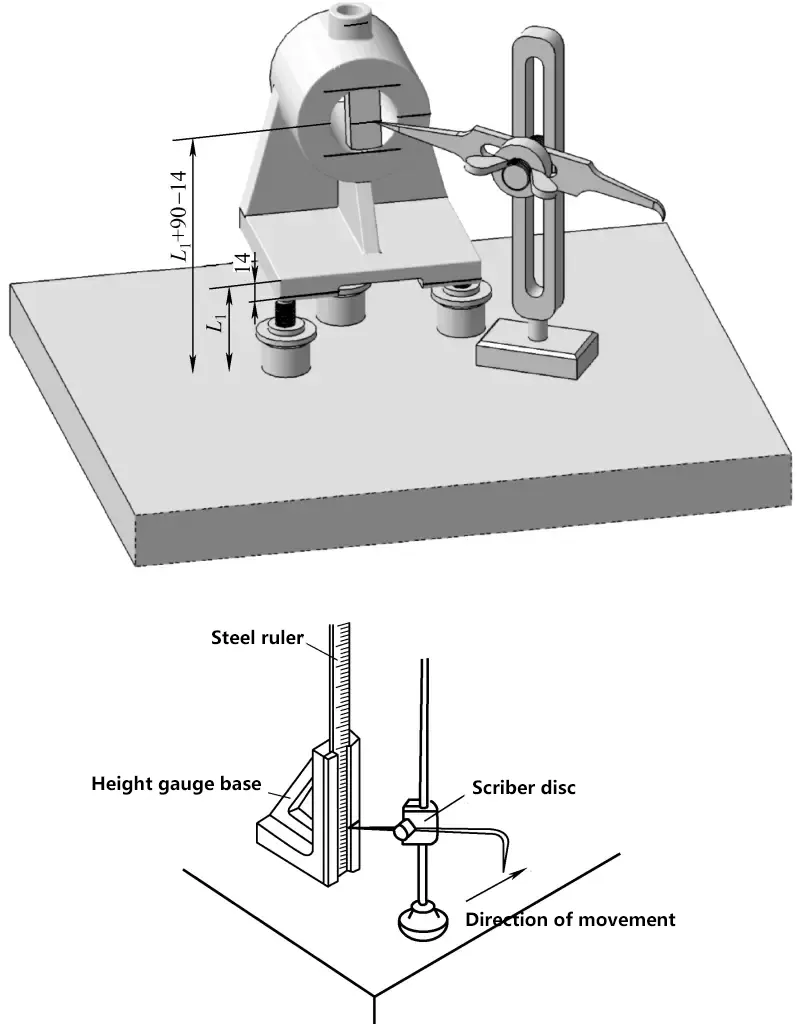

② Einbau und Ausrichten des Werkstücks. Stellen Sie, wie in Abbildung 18 gezeigt, die Höhe der drei Wagenheber ein und verwenden Sie eine Anreißplatte, um die unbearbeitete Fläche (die obere Fläche der Grundplatte des Lagergehäuses) zu nivellieren.

③ Höhe Richtung Layout, Schritte sind wie folgt:

Wie in Abbildung 19 dargestellt, verwenden Sie ein Stahllineal oder die gebogene Spitze einer Anreißplatte in Kombination mit einem Höhenmessgerät, um das Maß L1Verwenden Sie die gerade Fußspitze der Anreißplatte in Kombination mit dem Höhenmessgerät, um das Maß (L1+90mm-14mm), markieren Sie die Mittellinie der Lagergehäusebohrung, addieren und subtrahieren Sie den inneren Bohrungsradius (unter Bezugnahme auf das Stahllineal), um die Abmessung zu messen, und markieren Sie die obere und untere innere Kreis-Tangentenlinie der Gehäusebohrung (ϕ40mm).

Verwenden Sie die gerade Fußspitze der Anreißplatte in Verbindung mit dem Höhenmessgerät, um das Maß (L1-14mm), markieren Sie die Bearbeitungslinie für die Montagefläche an der Unterseite des Lagergehäuses. In ähnlicher Weise markieren Sie die Höhenlinie für die Stirnfläche der Öleinfüllöffnung.

Beobachten Sie, ob die Mittellinie in Höhenrichtung des Lagerinnenlochs innerhalb des durch die Anreißkarte in den obigen Schritten gefundenen Mittenbereichs liegt. Liegt sie innerhalb des "gut" geformten Mittenbogenbereichs, ist keine Materialausleihe erforderlich; liegt sie nicht innerhalb des "gut" geformten Mittenbogenbereichs, sollte eine Materialausleihe in Höhenrichtung durchgeführt werden, d.h. Material kann durch Anpassung der Bearbeitungszugabe in Höhenrichtung des Innen- und Außenkreises des Lagergehäuses ausgeliehen werden, mit spezifischen Ausleihmethoden wie zuvor beschrieben.

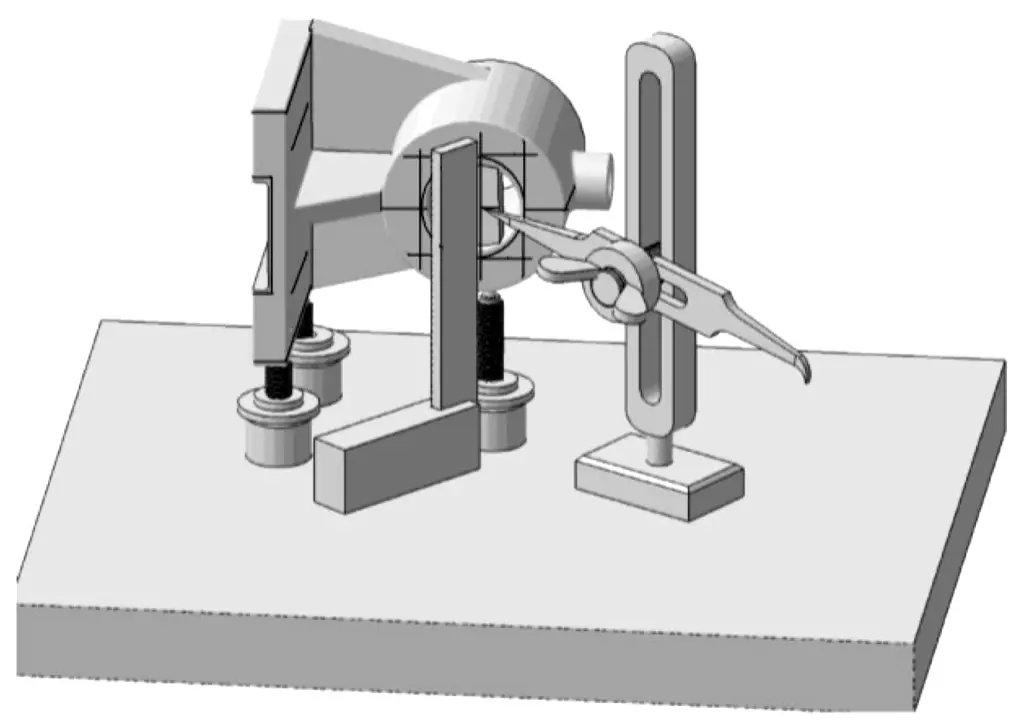

④ Anordnung in Längsrichtung. Drehen Sie das Lagergehäuse um 90°, stützen Sie es mit drei Wagenhebern gut ab, justieren Sie die Wagenheber und prüfen Sie die Vertikalität mit einem Winkel, wie in Abbildung 3-19 gezeigt.

- Wie in Abbildung 20 dargestellt, verwenden Sie die gerade Fußspitze der Anreißplatte, um die Mittelachse in Längsrichtung zu markieren, ähnlich wie beim Anzeichnen der Bearbeitungslinien in Höhenrichtung. Beziehen Sie sich auf die Höhendaten der Lochmittellinie auf dem Höhenmessgerät, addieren und subtrahieren Sie den Lochradius, verwenden Sie dann die gerade Fußspitze, um die Abmessung auf dem Höhenmessgerät zu messen und markieren Sie die oberen und unteren inneren Lochkreistangentenlinien.

- Stellen Sie die gerade Fußspitze der Anreißplatte auf das richtige Maß ein und markieren Sie die Bearbeitungslinie für die Montageunterfläche in Längsrichtung des Lagergehäuses.

- Stellen Sie die gerade Fußspitze der Anreißplatte auf das richtige Maß ein und markieren Sie die Bearbeitungslinie für die Befestigungslöcher auf der Unterseite in Längsrichtung des Lagergehäuses.

- Beobachten Sie, ob die Mittellinie in Längsrichtung des Lagerinnenlochs innerhalb des durch die Anreißkarte in den obigen Schritten gefundenen Mittenbereichs liegt. Liegt sie innerhalb des "gut" geformten Mittenbogenbereichs, ist keine Materialausleihe erforderlich; liegt sie nicht innerhalb des "gut" geformten Mittenbogenbereichs, sollte eine Materialausleihe in Längsrichtung durchgeführt werden, d.h. Material kann durch Anpassung der Bearbeitungszugabe in Längsrichtung des Innen- und Außenkreises des Lagergehäuses ausgeliehen werden, mit spezifischen Ausleihmethoden wie zuvor beschrieben.

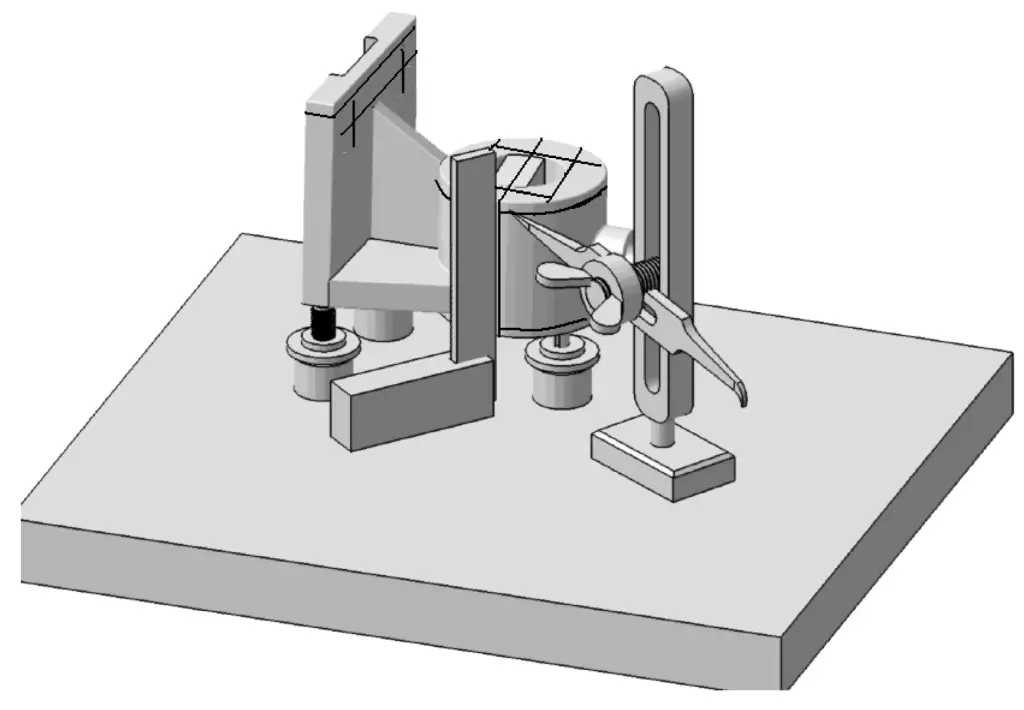

⑤ Anordnung in Breitenrichtung. Drehen Sie das Lagergehäuse, wie in Abbildung 21 gezeigt, um weitere 90° und positionieren Sie es, stellen Sie die Höhe der Wagenheber ein und überprüfen Sie die Vertikalität mit einem Winkel. Markieren Sie die Bearbeitungslinien für die Stirnseite der Lagergehäusebohrung, die Montagebohrungen auf der Bodenfläche in Breitenrichtung und die Montagebodenfläche in Breitenrichtung.

⑥ Nachdem Sie das Layout fertiggestellt und auf Fehler überprüft haben, stanzen Sie Markierungen auf die gezeichneten Linien. Zu diesem Zeitpunkt ist das Layout vollständig.

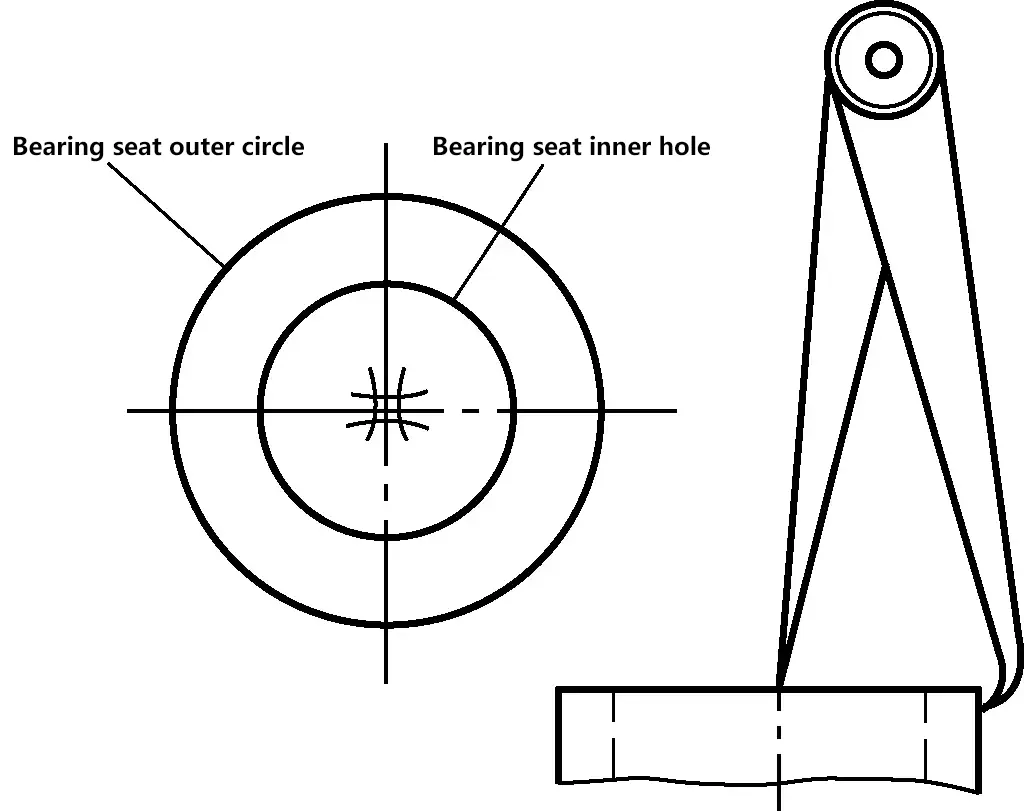

5. Layout des Teilkopfes

(1) Teilungsformel

Wenn das Werkstück in z gleiche Teile geteilt werden soll, muss sich das Werkstück (die Spindel) jedes Mal um 1/z Umdrehung drehen, und die Anzahl der Umdrehungen des Teilkopfgriffs sollte n Umdrehungen betragen, und sie sollten die folgende Beziehung erfüllen (z<40), nämlich

n=40/z=a+P/Q

Dabei ist n die Anzahl der Umdrehungen, die der Teilkopf beim Teilen in z gleiche Teile machen soll; z ist die Anzahl der Teilungen des Werkstücks; 40 ist die Konstante des Teilkopfs; a ist die ganze Anzahl der Umdrehungen des Teilungsgriffs; Q ist die Anzahl der Löcher in einem bestimmten Lochkreis auf der Teilungsplatte; P ist die Anzahl der Lochabstände, die der Griff auf dem Lochkreis mit Q Löchern bewegen soll.

Es ist zu erkennen, dass durch Drehen des Teilungsgriffs um 40/z Umdrehungen die Spindel um 1/z Umdrehung gedreht werden kann.

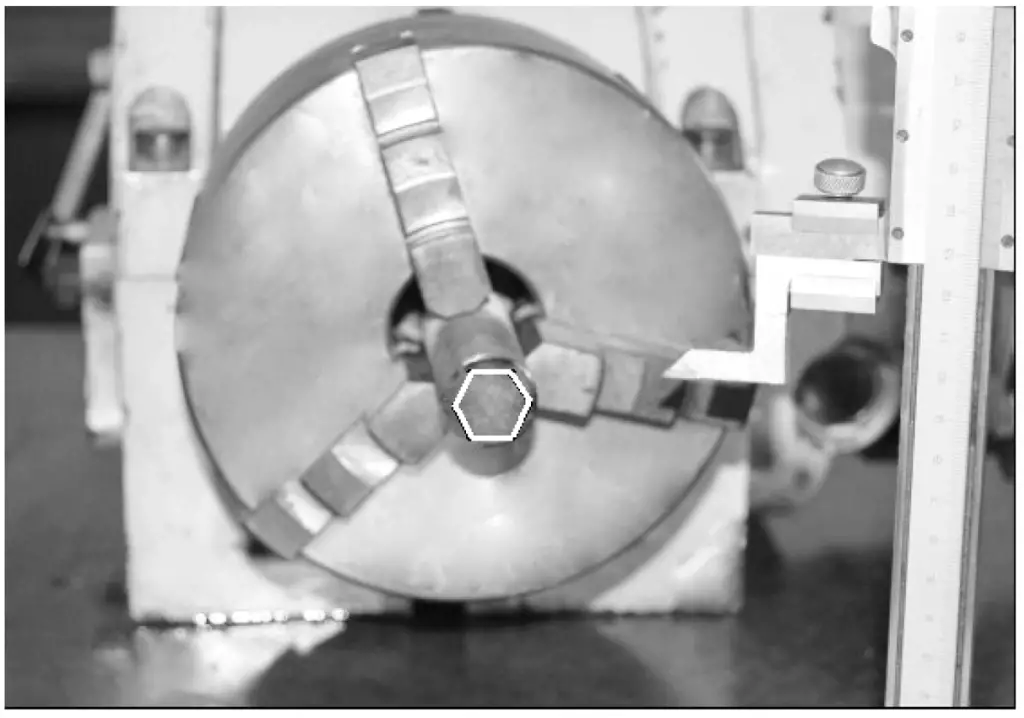

Um einen Zylinder in sechs gleiche Teile zu unterteilen (d. h. um die Bearbeitungsgrenzen eines regelmäßigen sechseckigen Prismas auf der Stirnseite und der äußeren zylindrischen Fläche zu markieren), muss der Teilkopfgriff, wie in Abbildung 22 gezeigt, für jede gezeichnete Linie n=40/6=(6+2/3) Umdrehungen drehen. Das heißt, bei jeder (6+2/3) Umdrehung des Teilkopfes kann eine Linie gezogen werden. Durch diese Drehung des Griffs kann der Sechskant auf der Stirnseite des Zylinders markiert werden.

Die Frage ist jedoch, wie man 2/3 einer Runde drehen kann? Die folgende detaillierte Analyse befasst sich mit dieser Frage.

(2) Teilungsmethoden

1) Einfache Teilungsmethode

Wie in Abbildung 22 gezeigt, kann mit Hilfe der Skala eine einfache Teilung vorgenommen werden. Um z. B. die Bearbeitungsgrenzen eines regelmäßigen sechseckigen Prismas auf der Stirnfläche und der zylindrischen Außenfläche eines Zylinders zu markieren, drehen Sie den Griff jedes Mal um 60° und ziehen Sie mit einem Höhenmesser eine Linie.

2) Genaue Aufteilung

Für eine präzise, gleichmäßige Teilung kann die Teilungsplatte für die Teilungsanordnung verwendet werden.

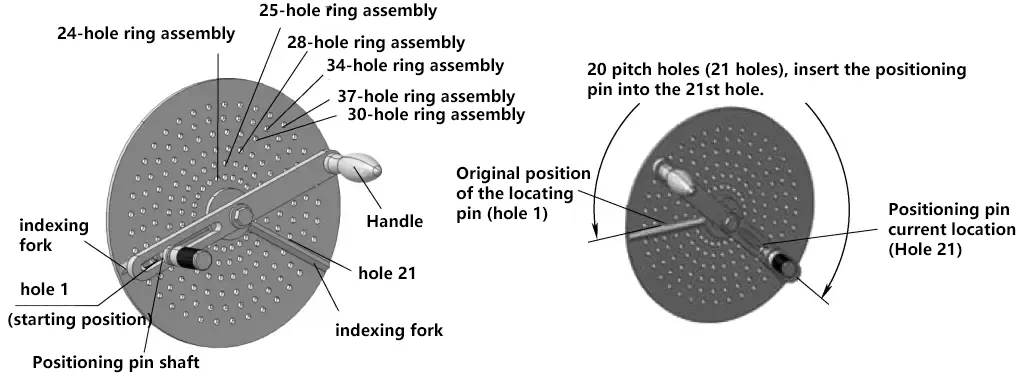

Wie auf der Teilungsplatte in Abbildung 23 dargestellt, ist sie die Grundlage für die Teilungszählung. Auf der Teilungsplatte befinden sich mehrere Lochkreise mit unterschiedlicher Anzahl von Löchern, die genau geteilt werden. Wenn der berechnete n-Wert einen Bruch enthält, können der Nenner und der Zähler dieses Bruchs mit demselben Faktor multipliziert werden, so dass der Nenner gleich der Anzahl der Löcher in einem bestimmten Kreis auf der Teilungsplatte ist und der Zähler die Anzahl der Lochabstände angibt, die der Griff bewegt werden muss.

Für die 2/3-Drehung im obigen Beispiel können der Nenner und der Zähler jeweils mit 8 multipliziert werden, was zu 16/24 führt, und 24 Löcher sind genau eine Gruppe von Lochkreisen auf der Teilungsplatte. Durch Verschieben des Teilungsgriffs um 16 Lochabstände (17 Löcher) auf der 24-Loch-Kreisgruppe kann daher der Zweck einer 2/3-Drehung erreicht werden.

Mit anderen Worten: Nach 6 vollen Umdrehungen und 16 Lochabständen (17 Löcher) kann eine Linie gezogen werden. Durch Drehen des Griffs

Mit anderen Worten: Nach jeweils 6 Umdrehungen und 20 Löchern (21 Löcher) kann eine Linie gezogen werden. In ähnlicher Weise können Zähler und Nenner gleichzeitig auf andere Vielfache erweitert werden. Die Erfahrung zeigt, dass die Indizierungsgenauigkeit umso höher ist, je mehr Löcher sich in einer Lochkreisgruppe befinden. Das konkrete Indizierungsverfahren ist in Abbildung 23 dargestellt.