I. Diskrete/akkumulative Umformungsprinzipien

Rapid Prototyping (RP), auch bekannt als Rapid Prototyping Manufacturing (RPM), bezieht sich auf die schnelle Herstellung von Prototypen oder Teilen, ein technischer Fachbegriff in Wissenschaft und Industrie.

Der Begriff bezieht sich jedoch nicht nur auf das Rapid Prototyping, sondern stellt ein Umformungskonzept dar, das sich im weitesten Sinne auf den Fertigungsprozess der Schnellumformung, die Schnellumformungstechniken und die dazugehörige Software, die Werkstoffe, die Ausrüstung und die gesamte Technologiekette bezieht. Gegenwärtig wird Rapid Manufacturing (RM) als eine wichtige fortschrittliche Fertigungstechnologie anerkannt, die sich im weitesten Sinne auf die Schnellumformung bezieht.

Akademisch gesehen werden Umformverfahren, die auf dem Prinzip der diskret-akkumulativen Umformung beruhen, unter dem Begriff Rapid Forming oder Rapid Manufacturing zusammengefasst. Damit ist die Technologie gemeint, die die Herstellung eines komplexen dreidimensionalen Bauteils direkt aus einem CAD-Modell heraus ermöglicht.

Der RP-Formungsprozess kann in diskrete und akkumulative Prozesse unterteilt werden, wie in Abbildung 1 dargestellt. Beim diskreten Verfahren wird das CAD-Modell des dreidimensionalen Objekts in einer bestimmten Richtung zerlegt, d. h. das kontinuierliche Objekt (Oberfläche) wird in einer bestimmten Dicke abgetastet und in diskontinuierliche Schichten zerlegt, wodurch eine Reihe von Querschnittsdaten gewonnen wird.

Verschiedene Prozesse verarbeiten die Querschnittsdaten nach ihren eigenen Anforderungen (z. B. Füllen, Versetzen usw.) und erzeugen durch eine sinnvolle Prozessplanung die Bewegungstrajektorie des Umformwerkzeugs. Im Akkumulationsprozess verarbeitet das Umformwerkzeug unter Kontrolle der Bewegungstrajektorie die Schichten und akkumuliert und verbindet die neu gebildeten Schichten mit den bereits geformten Teilen. Der Prozess der Lagenerzeugung und der Akkumulationsverbindung wird wiederholt, bis das Teil vollständig bearbeitet ist.

Diskretisierung und Akkumulation sind zwei einzigartige Prozesse in der RP-Technologie; Diskretisierung ist die Vorbereitung und Grundlage für die Akkumulation, und Akkumulation ist die Wiederherstellung der Diskretisierung. Sie ergänzen sich gegenseitig, um die digitale Formgebung von Teilen zu erreichen.

Der Diskretisierungsprozess ist eindeutig ein Datenverarbeitungsprozess, der die Diskretisierung dreidimensionaler CAD-Modelle beinhaltet, während der Akkumulationsprozess ein physischer Realisierungsprozess ist, der die Schichtung und Formgebung durch die Bewegung physischer Einheiten vervollständigt.

Zwischen diesen beiden Prozessen ist es notwendig, eine vernünftige Prozessplanung entsprechend den unterschiedlichen Anforderungen der verschiedenen RP-Technologien durchzuführen, die hauptsächlich auf den Eigenschaften des Umformprozesses und den Anforderungen des Anwenders basiert, um vernünftige Prozessregeln zu formulieren, Bewegungstrajektorien der Akkumulationseinheiten zu generieren und geeignete Prozessparameter auszuwählen, usw.

Es wird deutlich, dass die Prozessplanung die Brücke zwischen dem Diskretisierungsprozess (Datenverarbeitung) und dem Akkumulationsprozess (physische Realisierung) ist, und dass es der Informationsverarbeitungsprozess ist, der die Informationserfassung zum Zeitpunkt der Diskretisierung und die Informationswiederherstellung zum Zeitpunkt der Akkumulation realisiert, was die Unterschiede und Merkmale der verschiedenen RP-Technologien widerspiegelt.

In jüngster Zeit haben Experten aus Wissenschaft und Technik diese formgebende Fertigungsmethode als additive Fertigung bezeichnet, um sie von der traditionellen subtraktiven Fertigung wie der maschinellen Bearbeitung und der formgebenden Fertigung mit Hilfe von Formen wie dem Gießen und Schmieden zu unterscheiden.

II. Definition der Rapid-Prototyping-Technologie

Rapid Prototyping (Fertigung) ist ein allgemeiner Begriff für die Wissenschaft und Technologie, die direkt den Zusammenbau (Akkumulation) von Materialeinheiten aus dreidimensionalen CAD-Modelldaten eines Produkts zu vollständigen Teilen beliebiger Komplexität mit funktionellem Nutzen vorantreibt. Der grundlegende Prozess besteht zunächst darin, das dreidimensionale Computermodell (digitales Modell, CAD-Modell) des Werkstücks zu vervollständigen.

Dann wird das Modell entsprechend den Prozessanforderungen in eine Reihe von geordneten Einheiten diskretisiert, in der Regel diskretisiert in der Z-Richtung mit einer bestimmten Dicke (Layering, Slicing), wodurch das ursprüngliche dreidimensionale CAD-Modell in eine Reihe von geordneten übereinanderliegenden Schichten umgewandelt wird; dann, basierend auf den Konturinformationen jeder Schicht, Eingabe von Verarbeitungsparametern und automatische Erzeugung von CNC-Code; schließlich vervollständigt die Umformmaschine die Herstellung einer Reihe von Schichten und verbindet sie automatisch in Echtzeit, was zu einer dreidimensionalen physischen Einheit führt.

Auf diese Weise wird eine komplexe dreidimensionale Bearbeitung in eine Reihe zweidimensionaler Schichten umgewandelt, wodurch die Bearbeitungsschwierigkeiten erheblich reduziert werden, was als dimensionsreduzierte Fertigung bezeichnet wird. Da das Umformverfahren das Stapeln von Standardwerkstoffeinheiten beinhaltet, erfordert das Umformverfahren keine speziellen Werkzeuge und Vorrichtungen, so dass die Schwierigkeit des Umformverfahrens nicht mit der Komplexität der zu formenden physikalischen Einheit zusammenhängt.

Der Kern und grundlegende Punkt der obigen Definition liegt in der direkten Datensteuerung und der kontrollierten Montage (Akkumulation) von Materialien während des Formgebungsprozesses. Diese Merkmale begründen die wichtige Stellung des Rapid Prototyping in der modernen Fertigungswissenschaft und -technologie. Die Schnelligkeit der Rapid-Prototyping-Fertigung beruht auf ihrer Montageflexibilität, daher kann man sagen, dass die Montage die Grundlage für die Schnelligkeit der Rapid-Prototyping-Fertigung ist.

Es werden keine speziellen Vorrichtungen oder Werkzeuge benötigt, es genügt, das CAD-Modell des zu formenden Teils zu ändern, um ein neues Formteil zu erhalten, wodurch Schnelligkeit im vollen Sinne der Teileherstellung erreicht wird. Der Begriff "Rapid" in Rapid Prototyping und Rapid Manufacturing hebt die wichtigste Eigenschaft der RP-(RM)-Formgebungs- und Fertigungstechnologien hervor und hat so eine breite Anerkennung gefunden. Darüber hinaus sind diese Technologien auch unter anderen Bezeichnungen bekannt, z. B. Solid Freeform Fabrication (SFF).

III. Merkmale der Rapid-Prototyping-Technologie

Ausgehend von der Definition des Begriffs RP weist die Rapid-Prototyping-Technologie die folgenden grundlegenden Merkmale auf:

1. Direkt von CAD-Modellen gesteuert

Die Rapid-Prototyping-Technologie integriert Design und Fertigung. Beim Rapid-Prototyping-Verfahren werden die CAD-Modelldaten im Computer über eine Schnittstellensoftware in CNC-Anweisungen umgewandelt, die direkt die Rapid-Prototyping-Anlage steuern können. Die Rapid-Prototyping-Anlage führt die Bearbeitung von Prototypen oder Teilen entsprechend den CNC-Anweisungen durch. Dies ist auch die Bedeutung des Direktantriebs.

2. Fähigkeit zur Herstellung dreidimensionaler Gebilde mit beliebig komplexer Form

Bei der Rapid-Prototyping-Technologie werden komplexe dreidimensionale Gebilde durch ein schichtweises Herstellungsverfahren in eine Reihe von Schichten zerlegt, die bearbeitet und gestapelt werden können, was den Herstellungsprozess erheblich vereinfacht. Daher können theoretisch Prototypen und Teile mit beliebiger komplexer Form hergestellt werden.

3. Ausrüstung für das Rapid Prototyping

Rapid-Prototyping-Geräte benötigen keine speziellen Vorrichtungen oder Werkzeuge. Es handelt sich um eine Universalmaschine. Die Rapid-Prototyping-Technologie erfordert keine speziellen Vorrichtungen oder Werkzeuge während des Formprozesses, was zu einer extrem hohen Flexibilität führt. Dies ist ein sehr wichtiges technisches Merkmal der Rapid-Prototyping-Technologie. Rapid-Prototyping-Anlagen sind typische universelle Bearbeitungsmaschinen.

4. Kein oder minimaler menschlicher Eingriff während des Umformprozesses

Beim Rapid Prototyping handelt es sich um ein vollautomatisches Umformverfahren ohne Installations- und Einstellvorgänge. Während des gesamten Formprozesses muss der Bediener wenig oder gar nicht eingreifen. Tritt ein Fehler auf, hält das Gerät automatisch an, gibt eine Warnung aus und speichert die aktuellen Daten; nach Abschluss des Umformprozesses hält die Maschine automatisch an und zeigt die entsprechenden Ergebnisse an.

5. Die beim Rapid Prototyping verwendeten Materialien sind vielfältig

Die Rapid-Prototyping-Technologie verfügt über eine extrem breite Palette von Materialoptionen, die von Polymeren bis hin zu Metallevon organischen zu anorganischen Materialien und von nicht lebenden zu lebenden (Zellen), was eine Voraussetzung für die breite Anwendung der Rapid-Prototyping-Technologie darstellt.

Es ist möglich, die Komponenten der Umformwerkstoffe während des Prozesses zu ändern und so Teile mit Materialgradienten herzustellen, was mit anderen traditionellen Verfahren nur schwer möglich ist und einen der wesentlichen Vorteile der Rapid-Prototyping-Technologie gegenüber traditionellen Verfahren darstellt. Beim Rapid-Prototyping-Verfahren sind die Materialvorbereitung und die Materialumformung eng miteinander verbunden.

IV. Die wichtigsten Verfahren des Rapid Prototyping

Seit dem Erscheinen der ersten Rapid-Prototyping-Anlage SLA-1 im Jahr 1986 sind fast 20 Jahre vergangen, in denen weltweit etwa zwanzig verschiedene Formgebungsmethoden und -verfahren entstanden sind, wobei ständig neue Methoden und Verfahren hinzukommen. Zu den wichtigsten Verfahren der bestehenden RP-Technologie gehören:

1. Das SL-Verfahren (Stereolithographie), auch bekannt als Photopolymerisation oder Stereolithographie, ist das älteste RP-Verfahren. Es wird durch Aushärten von Flüssigharz mit einem Laser Punkt für Punkt geformt und ist derzeit das am weitesten verbreitete Hochpräzisionsformverfahren.

2. LOM (Laminated Object Manufacturing) oder bekannt als SSM (Sliceing Solid Manufacturing), bekannt als geschichtetes Feststoff-Fertigungsverfahren, es verwendet Laserschneiden Bei der Herstellung von Prototypen aus Folienmaterial werden die Folienmaterialien durch die Hitze und den Druck von Heißwalzen und Thermokleber geschmolzen und durch schichtweises Auftragen miteinander verbunden.

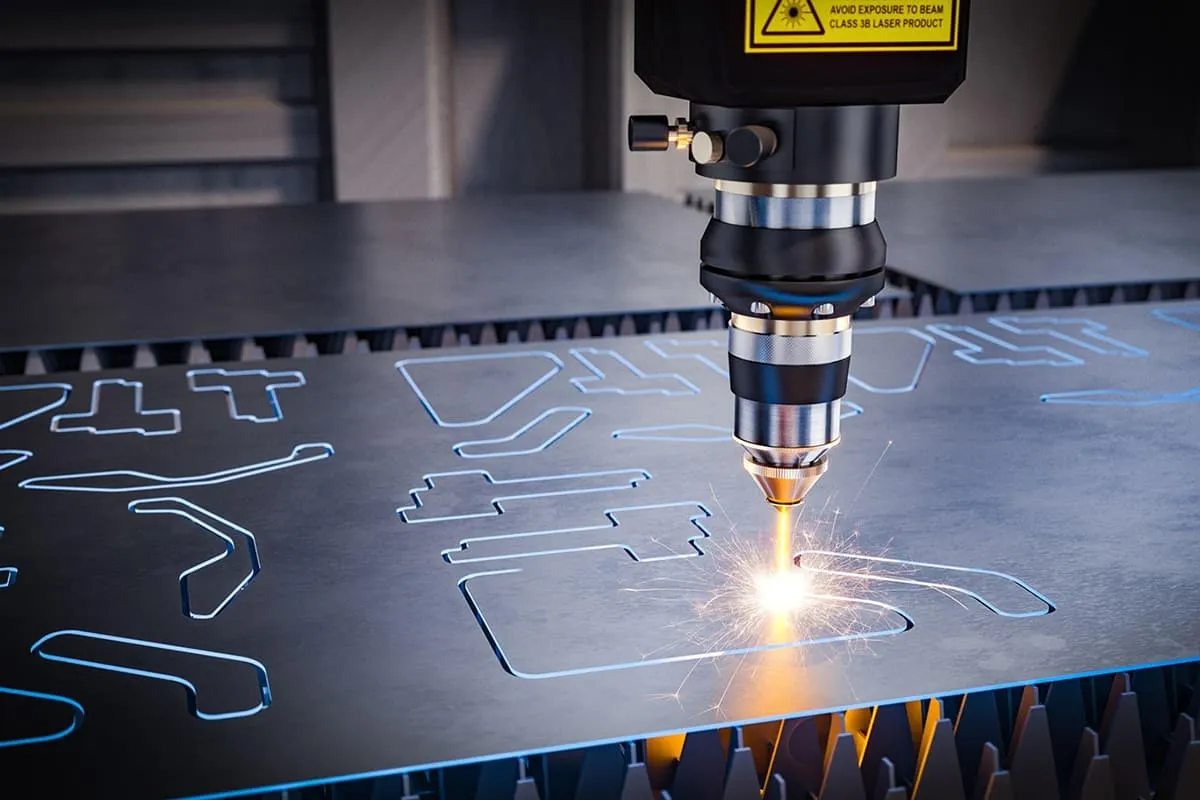

3. Das SLS-Verfahren (Selective Laser Sintering), auch bekannt als selektives Lasersintern, verwendet einen Laser, um Pulvermaterial Punkt für Punkt zu sintern, wodurch das feste Bindemittel, das das Pulvermaterial bedeckt, oder das Pulvermaterial selbst zum Schmelzen gebracht wird und anhaftet, wodurch das Material geformt wird.

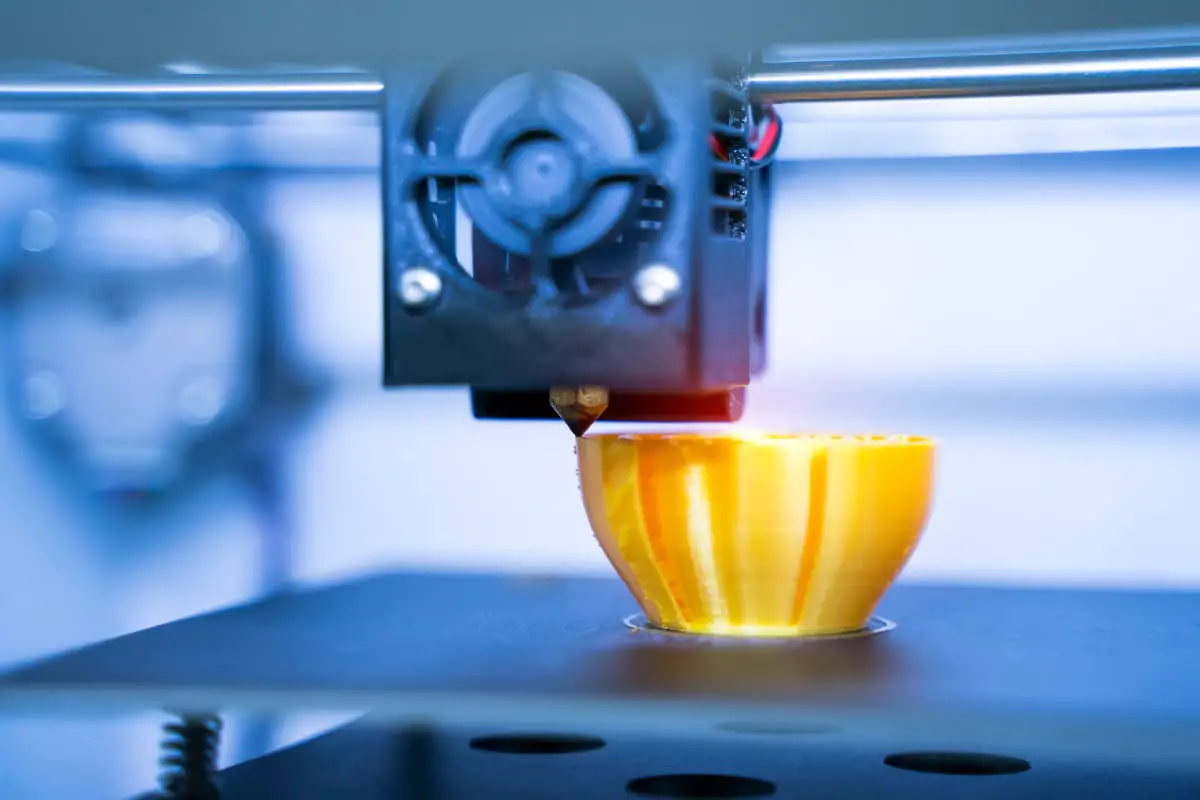

4. FDM (Fused Deposition Modeling) oder bekannt als MEM (Melted Extrusion Modeling) Prozess, bekannt als Fused Deposition Modeling oder Melted Extrusion Modeling, verwendet es fadenförmiges thermoplastisches Formmaterial, das kontinuierlich in die Düse eingespeist wird, wo es erhitzt und geschmolzen wird, und aus der Düse extrudiert wird, wobei es sich allmählich ansammelt, um zu formen.

5.3DP-Verfahren (Three Dimensional Printing), bekannt als dreidimensionales Drucken, verwendet Punkt-für-Punkt-Spritzen von Bindemitteln, um Pulvermaterialien zur Herstellung von Prototypen zu verbinden. Dieses Verfahren kann farbige Modelle herstellen und ist bei konzeptionellen Anwendungen wettbewerbsfähig.

Das PCM-Verfahren (Patternless Casting Manufacturing), das auch als modellloses Gießen bekannt ist, verwendet Punkt-für-Punkt-Jetting von Binder und Katalysator, d. h. eine Methode mit zwei Scans entlang desselben Weges, um eine Bindung zwischen Harzsandkörnern zu erreichen und die automatische Herstellung von Sandformen abzuschließen. Dieses Verfahren wurde unter anderem von der Tsinghua-Universität erfolgreich entwickelt.

7.3D Plotting (Three Dimensional Plotting), bekannt als dreidimensionales Plotting-Verfahren, verwendet eine Pumpe, um geschmolzenes Material bei einer bestimmten Temperatur durch eine extrem präzise Düse (0,05 mm Durchmesser) zu extrudieren, um es zu akkumulieren und zu formen. Dieses Verfahren wurde von Solidscape Inc. (ehemals Sanders Proto-

tippende Firma).

8. das SGC-Verfahren (Solid Ground Curing), auch bekannt als Aushärtung durch Schleifen, verwendet die Maskenplattentechnologie, um eine Schicht aus fotohärtbarem Harz in einem Durchgang zu bilden, anstatt jede Schicht (Harz) Punkt für Punkt auszuhärten, wie es bei SL-Geräten der Fall ist, wodurch die Herstellung von Prototypen beschleunigt wird. Dieses Verfahren wurde von der Firma Cubital in Israel erfolgreich entwickelt und vermarktet.

9.3D-Drucker, auch bekannt als dreidimensionale Drucker, verwenden feste thermoplastische Blockmaterialien, die nach dem Eintritt in die Düse erhitzt und geschmolzen werden und aus der Düse extrudiert werden, um sich Punkt für Punkt anzusammeln und zu formen. Der Genisys3D-Drucker, der in Zusammenarbeit mit IBM von Stratasys erfolgreich entwickelt wurde, wurde als Desktop-Gerät auf den Markt gebracht.

10.CC (Contour Crafting) ist ein Verfahren, bei dem eine Kombination aus dem Stapeln von Konturen und dem Gießen von geschmolzenen Materialien zum Einsatz kommt. Beim Stapeln der Konturen werden einfache Schaber oder Klingen verwendet, und die Schichten des Prototyps sind quasi dreidimensional. University of Southern California erzielt Forschungsdurchbruch.

11.RIPF (Rapid Ice Prototype Forming), bekannt als Niedrigtemperatur-Eisprototyp-Schnellformverfahren, verwendet Pulsweitenmodulationsdüsen, um diskrete Tröpfchen mit hoher Frequenz zu versprühen und Eisprototypen bei niedrigen Temperaturen zu akkumulieren. Es wurde gemeinsam von der Tsinghua-Universität und der Missouri-Rolla-Universität in den USA erfolgreich entwickelt.

12.SIS (Selective Inhibition Sintering), bekannt als selektives Inhibitionssinterverfahren, vorgeschlagen und erforscht von der University of Southern California. Bei diesem Verfahren werden mit Hilfe von Tintenstrahlköpfen selektiv Inhibitoren aufgesprüht. Anschließend wird die Schicht mit Hilfe von Wärmestrahlern erhitzt, so dass sich die nicht vom Inhibitor bedeckten Teile schnell verbinden und formen.

Darüber hinaus hat sich das Rapid Manufacturing in den letzten Jahren rasant entwickelt und viele neue Technologien und Verfahren hervorgebracht.

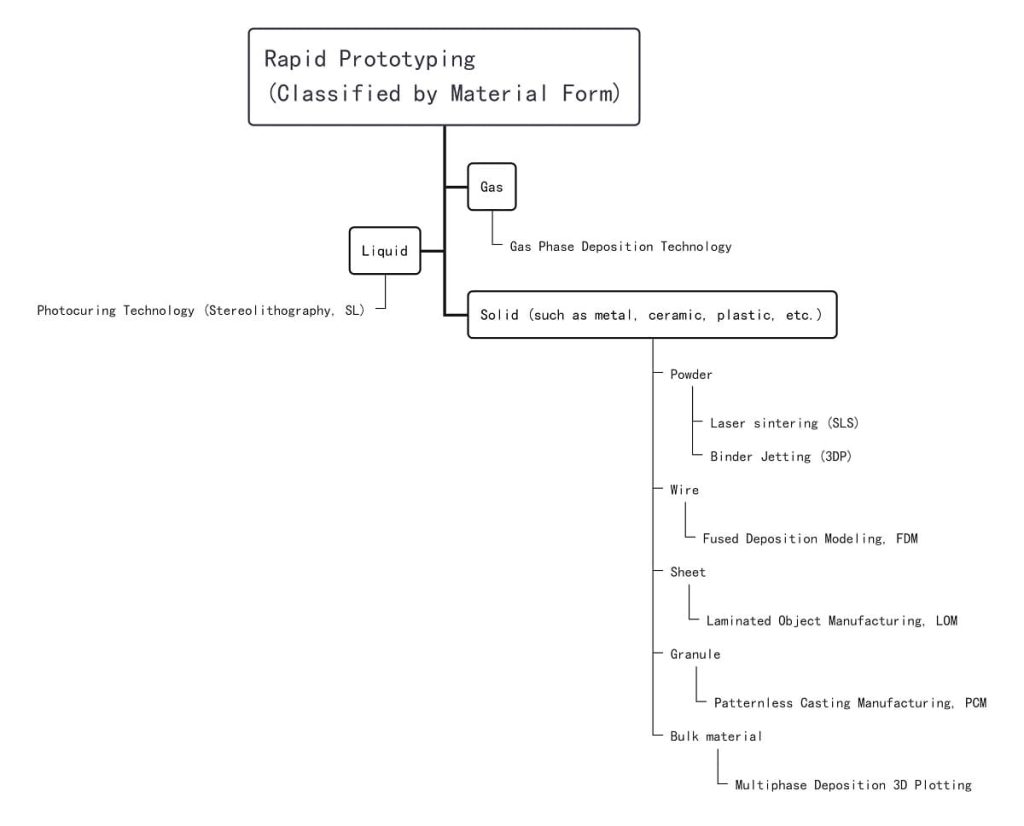

Das vorgenannte RP-Verfahren kann nach der Form der verwendeten Rohstoffe klassifiziert werden (siehe Abbildung 2). Es kann auch nach der während der Materialakkumulation verwendeten Technologie klassifiziert werden, z. B. nach Technologien, die Hochenergiestrahlen wie Laser oder Elektronenstrahlen verwenden, und nach Technologien, die Sprühen oder Abscheiden verwenden.

V. Anwendung der Rapid-Prototyping-Technologie in der Entwicklung neuer Produkte

Die Rapid-Prototyping-Technologie ist in vielen Bereichen wie Luft- und Raumfahrt, Automobilbau, Maschinenbau, Elektronik, Elektrogeräte, Medizin, Spielzeug, Bauwesen und Kunst weit verbreitet und erzielt bemerkenswerte Ergebnisse, die sich vor allem in den folgenden Aspekten widerspiegeln:

1. Gestaltung der Form

Bei vielen Produkten, insbesondere bei Haushaltsgeräten und Autos, sind die Anforderungen an ein ästhetisches und innovatives Erscheinungsbild extrem hoch. Weil es "sichtbar, aber nicht leicht zu berühren" ist, ist es nicht intuitiv. Mithilfe der RP-Technologie können Prototypen schnell für Designer und Benutzer zur Verfügung gestellt werden, um sie aus verschiedenen Standards und Perspektiven zu prüfen, wodurch die Gestaltung und Prüfung von Formen intuitiver, effektiver und effizienter wird.

2. Überprüfung der Entwurfsqualität

Mit der RP-Technologie können Teileprototypen genau und realistisch hergestellt werden, bevor die Form geöffnet wird, so dass verschiedene kleinere Probleme und Fehler im Design deutlich auf dem Modell dargestellt werden können, wodurch die Risiken der Formöffnung erheblich reduziert werden. Durch die schnelle Herstellung physischer Modelle können Designbewertungen früher durchgeführt werden, was den Design-Feedback-Zyklus verkürzt, das Design-Feedback beschleunigt, die Erfolgsquote der Produktentwicklung erhöht, die Entwicklungskosten senkt und die Entwicklungszeit insgesamt verkürzt.

3. Funktionsprüfung

Konstrukteure können mit der RP-Technologie schnell Funktionstests durchführen, um festzustellen, ob das Design die Anforderungen am besten erfüllt, und so das Produktdesign optimieren.

4. Taktiler Test

Anhand von Prototypen können Menschen die physische Einheit anfassen und fühlen, was für die Gestaltung der Griffteile von Kameras, handgeführten Elektrowerkzeugen usw. äußerst wichtig ist und eine große Bedeutung für die Anwendung der Ergonomie hat.

5. Inspektion von Montagefehlern

Es ist sehr wichtig, Montageüberschneidungsprüfungen auf begrenztem Raum durchzuführen, und Prototyp-Montagetests können den Entwurf auf einmal erfolgreich abschließen.

6. Angebotsanfrage und Kundenrezensionen, etc.

Die rechtzeitige Bereitstellung von Produktmodellen zur Kundenbewertung erhöht die Wettbewerbsfähigkeit des Produkts erheblich.

7. Analyse der Testergebnisse Modell

Die RP-Technologie kann auch bei der rechnerischen Analyse und bei Versuchsmodellen eingesetzt werden. So können beispielsweise aus den Ergebnissen der Finite-Elemente-Analyse physikalische Modelle erstellt werden, die zum Verständnis der Spannungs- und Verformungsverteilung des Untersuchungsobjekts beitragen.

8. Biomedizinisches Modell

Bei verschiedenen chirurgischen Eingriffen, insbesondere bei komplexen Operationen, werden dringend maßstabsgetreue Modelle der beschädigten Organe vor Ort benötigt. Die Eingabe von CT-Daten in RP-Geräte, um dreidimensionale Volumenmodelle zu erhalten, kann Chirurgen bei der Entscheidung über chirurgische Pläne sehr effektiv unterstützen.

VI. Entwicklungstendenzen der Rapid-Prototyping-Technologie

In den letzten Jahren hat sich die Rapid-Prototyping-Technologie in zwei Richtungen entwickelt: Einerseits werden die Präzision der Prototypen, die Leistungsfähigkeit der Formteile und die Geschwindigkeit des Gießens ständig verbessert, andererseits sinken die Kosten für Ausrüstung und Materialien. In Verbindung mit der schrittweisen Verbreitung von 3D-CAD-Systemen werden die Anwendungsbereiche und der Markt immer größer. Aufgrund der Entwicklung in diesen Jahren hat der Anteil der allgemeinen Prototypanwendungen allmählich abgenommen, und Konzeptmodelle und Funktionsteile werden den größten Teil des Marktes für Rapid-Prototyping-Anwendungen einnehmen.

1. Herstellung von Funktionsteilen

Die direkte Herstellung von Funktionsteilen ist seit jeher ein heißes Pflaster und die größte Herausforderung in der RP-Forschung. Viele professionelle Unternehmen, Hochschulen und Forschungseinrichtungen widmen sich diesem Bereich.

2. Konzept Modellbau

Prototypen, die für konzeptionelle Entwürfe verwendet werden, werden als Konzeptmodelle bezeichnet, die keine hohen Anforderungen an die physikalischen und chemischen Eigenschaften oder die Präzision der Formgebung stellen, sondern vor allem eine hohe Formgebungsgeschwindigkeit, die Eignung für Design und Büroumgebung (kompakte Geräte, zuverlässiger Betrieb ohne Verschmutzung, sauber, geräuschlos) und eine einfache Bedienung erfordern.

Zu den wichtigsten Anwendungsbereichen von Konzeptmodellen gehören Styling-Design, Strukturprüfung, Interferenzprüfung bei der Montage, statische und dynamische Tests und Ergonomie, die ein breites Spektrum abdecken. Konzeptmodelle machen mehr als die Hälfte der Anwendungen von P aus.

3. Bioproduktion

Die Kombination der Rapid-Prototyping-Technologie mit den Biowissenschaften und der biomedizinischen Technologie ist einer der Haupttrends in der Entwicklung der Rapid-Prototyping-Fertigung in diesem Jahrhundert, wie z. B. die wichtigen Anwendungen im Tissue Engineering und der dreidimensionalen kontrollierten Montage von Zellen.

Fertigung auf dem Schreibtisch

Durch die Miniaturisierung und Ultraminiaturisierung von Rapid-Prototyping-Geräten, ähnlich wie bei Tintenstrahldruckern, kann die Größe von RP-Geräten auf die Größe eines Computers reduziert werden, so dass sie zu einem Peripheriegerät des Computers werden. Da der Preis der Geräte weiter sinkt, steigt auch die Beliebtheit von kleinen RP-Geräten. Daher wird die kleine RP-Technologie auch als 3D-Drucktechnologie (3DP) bezeichnet.

Grund-, Mittel- und Oberstufenschüler, vor allem in Berufs- und Fachschulen, können durch das Erlernen von 3D-CAD-Software und die Bedienung von RP-Geräten den gesamten Prozess vom kreativen Design bis hin zur Herstellung von Prototypen oder verkleinerten Modellen von mechanischen Teilen, Architekturmodellen, Kunstwerken oder sogar Kinderkritzeln leicht meistern. Für Designer, Künstler, Architekten und diejenigen, die Online-Unternehmen gründen, werden kleine RP-Geräte zu einem unverzichtbaren Werkzeug für das Heimbüro.

Mit der Entwicklung der RP-Technologie in verschiedenen Ländern haben sich internationale RP-Verbände gebildet. Die Global Alliance Rapid Prototyping Association (GARPA) wurde 1998 offiziell unter der Schirmherrschaft von Professor Terry Wohler aus den USA und Dr. Ian Gibson aus Hongkong gegründet. GARPA ist ein Zusammenschluss von RP-Verbänden (Gesellschaften, technischen Ausschüssen usw.), die in verschiedenen Ländern registriert sind und derzeit 17 Mitgliedsländer, Regionen und Verbandsleiter haben (siehe Tabelle 1).

Tabelle 1 Überblick über die Global Alliance Rapid Prototyping Association GARPA

| (1) | USA KMU | Boris Fritz | Vorsitzender |

| (2) | UK | Graham Truman | Vorsitzender |

| (3) | Schweden | Berndt Homer | |

| (4) | Deutschland (Niederlassung NC) | Michael Junghanss | |

| (5) | Japan | Igata Tetsuzo | |

| (6) | China | Yongnian Yan | Vorsitzender |

| (7) | Finnland | Jukka Tuomi | Vorsitzender |

| (8) | Frankreich | Alain Bernard | Vizepräsident |

| (9) | Kanada | Vesna Cota | Präsident |

| (10) | Dänemark | Bent Mieritz | |

| (11) | Italien | Luca Iuliano | |

| (12) | Südkorea | Dongyol Yang (Yang Donglie) | |

| (13) | Südafrika | Deon de Beer | |

| (14) | Neuseeland | Walter Kruf | Präsident |

| (15) | Irland | Michael Muphy | |

| (16) | Australien | Noel Frost | |

| (17) | Hongkong | Ian Gibson | Stellvertretender Vorsitzender |

VII. Aktueller Stand der Rapid-Prototyping-Technologie

Die Forschung und Anwendung der RP-Technologie konzentriert sich hauptsächlich auf die Vereinigten Staaten, Europa und Japan. Zu den wichtigsten Universitäten in den Vereinigten Staaten, die RP-Technologie erforschen, gehören:

Das MIT unter der Leitung von Prof. Emanuel Sachs erforscht und entwickelt das 3DP-Verfahren; die University of Dayton unter der Leitung von Prof. Allan J. Lightman forscht an verschiedenen RP-Verfahren, und diese Universität veranstaltet jedes Jahr gemeinsam mit der Society of Manufacturing Engineers (SME) eine internationale wissenschaftliche RPM-Konferenz; die University of Texas in Austin unter der Leitung von Prof. Joseph J. Beaman, die hauptsächlich das SLS-Verfahren erforscht und an der die internationale akademische SFF-Konferenz abgehalten wird; die Stanford University unter der Leitung von Prof. Fritz B. Prinz, die hauptsächlich das SDM-Verfahren (Shape Deposition Manufacturing) und dessen Anwendungen erforscht.

Die Carnegie Mellon University unter der Leitung von Lee E. Weiss forscht hauptsächlich an der Anwendung von RP in der Mikromechanik. Darüber hinaus forschen viele Universitäten und Forschungseinrichtungen in den Vereinigten Staaten an neuen RP-Verfahren, neuen Technologien und der direkten Herstellung von Prototypen aus Keramik oder Metall.

Hauptforschungs- und Entwicklungsstand der großen RP-Unternehmen in den Vereinigten Staaten: 3D Systems Inc. erforscht hauptsächlich SL-Verfahren, -Anlagen und -Anwendungen; die frühere TM Corp. erforscht hauptsächlich SLS-Verfahren, -Anlagen und -Anwendungen; Stratasys Inc. erforscht hauptsächlich FDM-Verfahren, -Anlagen und -Anwendungen; Z Corp. erforscht und produziert RP-Anlagen, die hauptsächlich auf dem 3DP-Verfahren basieren; Solidscape ist weltweit führend im RP-Bereich für Präzisionsprototypen, wie z. B. Schmuck, mit einem Verfahren zum Jetten von thermoplastischen, nichtmetallischen Materialien (Jetting).

Zu den wichtigsten Forschungseinrichtungen in Japan gehören: Die Universität Tokio unter der Leitung von Professor Takeo Nakayama, die sich mit der Erforschung von SL- und LOM-Verfahren und -Technologien befasst; die SONY-Tochtergesellschaft D-MEC, die SCS-Anlagen für SL-Verfahren auf den Markt gebracht hat; die Mitsubishi-Tochtergesellschaft CMET INC, die SOUP-Anlagen für SL-Verfahren auf den Markt gebracht hat und damit einen bedeutenden Markt in Japan besetzt; die Mitsui-Tochtergesellschaft MES, die CO-LAMM-Formmaschinen für SL-Verfahren auf den Markt gebracht hat; das Unternehmen Du Pont/Teijin-Seiki, das SOMOS-Anlagen für SL-Verfahren auf den Markt gebracht hat.

Viele Forschungseinrichtungen und Hersteller in Westeuropa konzentrieren sich ebenfalls auf diesen Bereich, wie z. B.: Die deutsche Electro-Optical System GmbH (EOS), die sich hauptsächlich mit der Erforschung und Entwicklung von SL- und SLS-Verfahren beschäftigt; die schwedische Sparx AB (Larson Brothers CO.AB) hat das "Hot Plot Rapid Prototyping"-System auf den Markt gebracht, das dem LOM-Verfahren von Helisys ähnelt; das französische Unternehmen Laser3D hat das RP-System eingeführt.