Durch Zugabe von Elementen wie Zink, Zinn, Blei, Nickel, Mangan, Silizium und Aluminium zu Kupfer entstehen Kupferlegierungen. Kupferlegierungen mit Zink als Zusatzelement werden Messing genannt, solche mit Zinn oder Blei, Silizium usw. als Hauptzusatzelemente werden Bronze genannt. Darüber hinaus gibt es weitere Kupferlegierungen wie Weißkupfer (Kupfer-Nickel-Legierung).

I. Vorbereitung der Knüppel

Zu den Rohstoffen für das Schmieden von Kupferlegierungen gehören hauptsächlich gegossene Ketten und stranggepresste Stangen.

Barren werden als Knüppel für große Schmiedestücke verwendet und müssen vor dem Schmieden einem Homogenisierungsglühen unterzogen werden, um die Plastizität zu verbessern. Wenn die Oberfläche des Barrens Fehler aufweist, sollten sie vor dem Schmieden sauber poliert oder abgeschält werden.

Wenn der Barren als Gesenkschmiederohling verwendet wird, kann er nach entsprechender Vorbereitung des Knüppels direkt geschmiedet werden, ohne dass ein wiederholtes Stauchen wie bei Aluminium- und Magnesiumlegierungen erforderlich ist, da die Plastizität von Kupferlegierungen höher und das Gefüge nicht so komplex ist wie das von Aluminium- und Magnesiumlegierungen.

Stranggepresste Stangen eignen sich für mittlere und kleine Gesenkschmiedestücke oder Freiformschmiedestücke. Um innere Eigenspannungen zu beseitigen und Rissbildung zu vermeiden, müssen stranggepresste Stangen unmittelbar nach der Verformung geglüht werden.

Kupferlegierungen werden häufig mit Kreissägen geschnitten, um qualitativ hochwertige Kupferlegierungsrohlinge zu erhalten, die direkt auf einer Drehmaschine bearbeitet werden können, wobei die Stirnseiten abgeschrägt werden, um Oberflächenfehler zu beseitigen.

II. Erwärmung vor dem Schmieden

Kupferlegierungen werden am besten elektrisch erhitzt, obwohl auch Flammenöfen verwendet werden können. Das Erhitzen von Kupferlegierungen in einem Widerstandsofen mit einem Thermoelement zur Kontrolle der Ofentemperatur ist recht genau, während das Erhitzen in einem Flammenofen zu größeren Temperaturmessfehlern führt.

Die Erwärmungstemperatur für Kupferlegierungen ist niedriger als die für Stahl, und es ist schwierig, eine stabile Verbrennung bei niedrigen Temperaturen mit Gas- und Schwerölöfen zu gewährleisten, die eine Anpassung der Düsen erfordern. Daher ist es am besten, Niedertemperaturbrenner zu verwenden.

Im Vergleich dazu hat der Heizofen für Brennstoffe einige Vorteile. Wenn ein mit Hochtemperaturkohle befeuerter Heizofen Kupferlegierungen erhitzen muss, kann er ein so genanntes "sanftes Feuer" aufrechterhalten, indem er die Kohle- und Luftmenge reduziert, im Gegensatz zu Ölöfen, die aufgrund instabiler Verbrennungsprozesse schnell abkühlen können.

Die Zusammensetzung des Ofengases eines Wärmeofens sollte am besten neutral sein, aber es ist schwierig, in gewöhnlichen Flammenöfen eine neutrale Atmosphäre zu erhalten, da sie oft leicht oxidierend oder reduzierend ist. Alle hochkupferhaltigen Legierungen, die bei hohen Temperaturen sehr oxidationsempfindlich sind, wie sauerstofffreies Kupfer, Messing mit niedrigem Zinkgehalt, Aluminiumbronze, Zinnbronze und Neusilber, sollten generell in einer reduzierenden Atmosphäre erhitzt werden.

Kupferlegierungen mit hohem Sauerstoffgehalt eignen sich nicht zum Erhitzen in einer reduzierenden Atmosphäre. Da die reduzierende Atmosphäre Gase wie H2, CO, CH4 enthält, diffundieren diese Gase bei einer Erhitzungstemperatur von über 700 °C in das Metall und bilden unlöslichen Dampf oder CO2 im Kupfer. Dieser Dampf hat einen bestimmten Druck und versucht, aus dem Inneren des Metalls zu entweichen, was zu winzigen Rissen im Metall führt und die Legierung spröde macht, was als "Wasserstoffversprödung" bekannt ist.

Beim Erhitzen von reinem Kupfer ist es am besten, eine leicht oxidierende Atmosphäre zu verwenden, um eine "Wasserstoffversprödung" zu vermeiden und die Bildung von Oxidhaut zu verringern. Messing mit hohem Zinkgehalt eignet sich für das Erhitzen in einer leicht oxidierenden Atmosphäre, die Entzinkung und starke Oxidation verhindern kann.

Aufgrund der guten Wärmeleitfähigkeit von Kupferlegierungen kann die kalte Charge direkt bei der höchsten Ofentemperatur chargiert und für eine gewisse Zeit gehalten werden, wobei die Ofentemperatur 50-100°C höher als die Ausgangstemperatur ist. Schmiedetemperatur (Flammenofen) oder 30-50°C höher (Elektroofen). Die Erwärmungszeit kann mit 0,4-0,7 Minuten pro Millimeter Querschnittsgröße (Durchmesser oder Seitenlänge) berechnet werden. Auf der Grundlage von Produktionserfahrungen sind die Erwärmungszeiten für einige häufig verwendete Kupferlegierungen in Tabelle 1 aufgeführt.

Tabelle 1 Heizzeiten für Kupfer und Kupferlegierungen

| Legierungssorte | Heizzeit/(min/mm) |

| T1, T2, T3, T4, H96, H90, H85, H80, HSn90-1, QCr0.5, QSi1-3, QCd1 | 0.4 |

| H70, H68, H62, HAI77-2, HAl60-1-1, HAl59-3-2, HPb59-1, HPb61-1, HSn90-1, HSn62-1, HSn60-1, HMn58-2, HFe59-1-1, QSn4-3, QSn4-0.3, QA15, QA17, QMn5, QBe2 | 0.6 |

| HNi65-5, HSi80-3, H59, QSn7-0,2, QSn6,5-0,4, QSn6,5-0,1, QA19-2, QA19-4, QAl10-3-1,5, QAl10-4-4, QSi3-1 | 0.7 |

Anmerkung:

1. Die Erwärmungszeit beginnt, nachdem die Legierung auf die anfängliche Schmiedetemperatur erwärmt wurde.

2. Die Angaben in der Tabelle beziehen sich auf die erste erforderliche Aufheizzeit; die nachfolgenden Aufheizungen dauern halb so lange wie die erste Aufheizung.

3. Die Ofentemperatur sollte 30 bis 100°C höher sein als die anfängliche Schmiedetemperatur der Legierung.

III. Schmieden

1. Verformungstemperatur

Die anfängliche Schmiedetemperatur von Kupferlegierungen ist niedriger als die von Stahl. Darüber hinaus ist der Schmiedetemperaturbereich aufgrund des Vorhandenseins einer Sprödigkeitszone bei Zwischentemperaturen viel enger als bei Kohlenstoffstahl, wie in Tabelle 2 dargestellt. Kupferlegierungen weisen eine Sprödigkeitszone zwischen 250 und 650 °C auf, was auf das Vorhandensein von Verunreinigungen wie Blei und Wismut in der Legierung zurückzuführen ist. Diese haben eine sehr geringe Löslichkeit im α-Mischkristall und bilden mit Kupfer niedrigschmelzende Eutektika wie Cu-Pb und Cu-Bi, die in einem Netzwerk entlang der Korngrenzen des α-Mischkristalls verteilt sind und dadurch den intergranularen Zusammenhalt schwächen.

Tabelle 2 Temperaturbereich für das Schmieden von Kupferlegierungen

| Art der Legierung | Legierungsgrad | Schmiedetemperatur / °C | Temperatur der Heizung +10&-20/ °C | Haltezeit / (min/mm) | |

| Beginn des Schmiedens | Schmieden von Enden | ||||

| Messing | HPb59-1 | 720 | 650 | 720 | 0.6 |

| HPb61-1 | 810 | 650 | 810 | ||

| H62, H68 | 810 | 650 | 810 | ||

| H70 | 840 | 700 | 840 | ||

| H80 | 860 | 700 | 860 | ||

| H90 | 890 | 700 | 890 | ||

| H96 | 920 | 750 | 920 | ||

| Bronze | QAl9-2, QAl9-4 | 890 | 700 | 890 | 0.7 |

| QAl10-3-1.5 | 840 | 700 | 840 | ||

| QAl10-4-4 | 890 | 750 | 890 | ||

| QBe2.5 | 740 | 650 | 740 | 0.6 | |

| QSi1-3 | 870 | 700 | 700 | 0.7 | |

| QSi3-1 | 790 | 700 | 630 | ||

| QCd1.0, QMn5 | 840 | 650 | 650 | 0.6 | |

| QSn6,5-0,4 QSn7-0,2 | 790 | 700 | 700 | 0.7 | |

| Reines Kupfer | T1, T2, T3, T4, T5 | 900 | 650 | 900 | 0.6 |

| Weißes Kupfer | B19 | 1000 | 850 | 1000 | |

Bei einer Erwärmung über 500 °C findet eine a→a+β-Umwandlung statt, bei der sich Blei und Wismut im β-Mischkristall auflösen und so die Plastizität verbessern. Wenn die Erwärmungstemperatur die α+β→β-Umwandlung übersteigt, wachsen bei Temperaturen (~700°C) die β-Körner schnell, was die Plastizität verringert. Daher findet die Verformung von Kupferlegierungen beim Schmieden hauptsächlich im Temperaturbereich der α+β-Doppelphase statt. Es sollten Maßnahmen ergriffen werden, um einen übermäßigen Wärmeverlust des Materials beim Schmieden von Kupferlegierungen zu verhindern.

Die für die Verformung verwendeten Werkzeuge und Formen sollten auf eine höhere Temperatur vorgewärmt werden. Beim Freiformschmieden sollten Sie die Arbeitswerkzeuge auf 200-250 °C vorwärmen, während des Betriebs schnell handeln und den Knüppel häufig auf dem Amboss drehen, um einen übermäßigen Wärmeverlust des Knüppels zu vermeiden und eine längere Betriebszeit innerhalb einer Erwärmung zu ermöglichen. Vor dem Gesenkschmieden ist das Schmiedegesenk auf 150-300°C vorzuwärmen und die Verweilzeit der Kupferlegierung in der Form zu minimieren. Andernfalls kann es beim Schmieden zu Rissen kommen.

Wenn zum Beispiel beim Stanzen die Temperatur des Stempels niedrig ist, kann die Temperatur um das Loch herum sinken und Risse verursachen; wenn der Kopf in der spröden Temperaturzone geschnitten wird, erscheint der Bruch grobkörnig, und wenn unmittelbar nach dem Gesenkschmieden beschnitten wird, reißt oft der Körper des Schmiedeteils. Im Gegensatz dazu tritt dieses Phänomen nicht auf, wenn nach der Wasserkühlung beschnitten wird.

Andererseits führt eine zu hohe Schmiedeendtemperatur zu Kornwachstum, und im Gegensatz zu Kohlenstoffstahl kann das Kornwachstum in Kupferlegierungen nicht durch eine Wärmebehandlung verfeinert werden, so dass bei der Auswahl der Schmiedeverformungstemperaturen anhand von Tabelle 2 verschiedene Werte auf der Grundlage unterschiedlicher Verformungsbedingungen gewählt werden müssen.

So kühlt beispielsweise das Gesenkschmieden von QAl94-Reifen schneller ab als das Freiformschmieden. Für dieselbe Legierung variiert die Verformungstemperatur mit dem Spannungszustand, dem Grad der Verformung, der Verformungsgeschwindigkeit und anderen Verformungsbedingungen. In Tabelle 3 sind die verschiedenen Verformungstemperaturen für dieselbe Kupferlegierung unter verschiedenen Verformungsbedingungen aufgeführt.

Tabelle 3 Kupferlegierung Verformungstemperatur

| Legierung | Temperatur/ °C | |

| Schmieden, Gesenkschmieden | Extrusion | |

| Kupfer | ||

| T2, T3, T4 | 800~950 | 775~925 |

| Messing | ||

| H96 | 700~850 | 830~880 |

| H90 | 800~900 | 820~900 |

| H80, H85, H70 | - | 820~870 |

| H68 | 700~850 | 750~830 |

| H62 | 650~850 | |

| HAI77-2 | - | 700~830 |

| HAl60-1-1 | 700~750 | |

| HAl59-3-2 | 700~750 | |

| HNi65-5 | 650~850 | 750~850 |

| HFe59-1-1 | 650~820 | 650~750 |

| HMn58-2 | 600~750 | 625~700 |

| HMn57-3-1 | 600~730 | |

| HSn90-1 | 850~900 | 850~900 |

| HSn70-1 | 650~750 | 650~750 |

| HSn62-1 | 680~750 | 700~750 |

| HSn60-1 | 700~820 | 780~820 |

| HPb59-1 | 640~780 | 640~780 |

| Bronze | ||

| QAl5 | 750~900 | 830~880 |

| QAl7 | 760~900 | 850~900 |

| QAl9-2 | 800~960 | 750~850 |

| QAl9-4 | 750~900 | |

| QAl10-3-1.5 | 700~850 | |

| QAl10-4-4 | 800~900 | 830~880 |

| QBe2 | 650~800 | 720~660 |

| QBe2.5 | 720~800 | |

| QSi3-1 | 600~780 | 825~875 |

| QSi1-3 | 800~910 | 850~900 |

| QSn4-0,25 | 800 ~920 | 750~800 |

| QSn6,5-0,4 | 680~770 | |

| QCr0,5 | - | |

| BZn15-20 | 750~825 | |

| BFe28-2,5-1,5 | 850~950 | |

2. Grad der Verformung und Verformungsgeschwindigkeit

Um grobe Körner zu vermeiden, ist es erforderlich, dass jede Verformung der Kupferlegierung Schmieden größer als die kritische Verformung Menge, das heißt, mehr als 10% bis 15% ist.

Die meisten Kupferlegierungen sind unempfindlich gegenüber der Verformungsgeschwindigkeit und können auf Pressen oder Hämmern geschmiedet werden, wobei das Schmieden auf Pressen vorzuziehen ist. Bleihaltiges Messing reagiert sehr empfindlich auf die Verformungsgeschwindigkeit und weist bei statischer und dynamischer Zugverformung erhebliche Unterschiede in der Plastizität auf, so dass solche Legierungen auf Pressen geschmiedet werden sollten.

Zinn-Phosphor-Bronze und Mangan-Bronze weisen beim Schmieden erhebliche thermische Effekte auf. Wenn die Verformungsgeschwindigkeit zu hoch ist, kann es zu Überhitzung und sogar zu Verbrennungen kommen.

3. Merkmale des Schmiedens, des Gesenkentwurfs und der Prozessabläufe

Die Konstruktionsprinzipien für Gesenkschmiedestücke aus Kupferlegierungen und Schmiedegesenke sind die gleichen wie für Stahlschmiedestücke. Aufgrund des geringeren Reibungsfaktors zwischen Kupferlegierungen und Stahlgesenken ist der Schmiedewinkel für Kupferlegierungen jedoch kleiner als der für Stahl. Wegen des engen Schmiedetemperaturbereichs und der guten Wärmeleitfähigkeit wird im Allgemeinen nicht mit mehreren Gesenken geschmiedet, und wegen der guten Fließfähigkeit werden nur selten Vorschmiedegesenke verwendet.

Für kompliziert geformte Schmiedestücke können sie zu Rohlingen frei geschmiedet und dann im Gesenk in Form geschmiedet werden. Die Oberflächenrauheit des Gesenkhohlraums beträgt im Allgemeinen Ra1,60 bis Ra0,40μm. Kupferlegierungen sind für das Strangpressen sehr gut geeignet.

Bei Gesenkschmiedestücken aus bleihaltigem Messing ist der thermische Effekt erheblich, wenn der Verformungsgrad groß und die Verformungsgeschwindigkeit schnell ist, wodurch die Temperatur der Legierung ansteigt und die niedrig schmelzenden Verunreinigungen in der Legierung schmelzen und die intergranularen Bindungen zerstören. Daher sollten bei der Entwicklung von Schmiedestücken und der Formulierung von Spezifikationen für den Schmiedeprozess der Grad der Verformung und die Verformungstemperatur auf der Grundlage der spezifischen Bedingungen angemessen bestimmt werden.

Da Kupferlegierungen empfindlicher auf innere Spannungen reagieren als Kohlenstoffstahl, brechen sie während des Gebrauchs von selbst, wenn diese nicht beseitigt werden, so dass die Verformungstemperatur und das Ausmaß der Verformung während des gesamten Schmiedevorgangs relativ gleichmäßig sein müssen. Daher sollte während des Schmiedens leicht und schnell gehämmert werden, und die Hämmerung sollte nicht zu stark sein. Nachdem der Knüppel ein gewisses Maß an Verformung erfahren hat, kann der Verformungsgrad in angemessener Weise erhöht werden.

Beim Schmieden von Schmiedestücken mit langem Schaft muss der Kopf während des Betriebs häufig gedreht werden, um die Verformungstemperatur jedes Abschnitts in einer Hitze gleich zu halten. Dies führt zu einem einheitlichen Gefüge und gleichmäßigeren mechanischen Eigenschaften.

Da Kupferlegierungen relativ weich sind, sind die beim Dehnen des Knüppels entstehenden Stufen und Ecken schärfer als beim Dehnen von Stahl. Wenn der Druck zu groß ist, kann es beim nächsten Hammerschlag leicht zu Faltenbildung an der Stufe kommen. Daher sollte das Verhältnis zwischen Vorschub und Niederdrücken beim Recken etwas größer sein als beim Recken von Stahl. Unter diesem Gesichtspunkt sollte auch das Hämmern von Kupferlegierungen so leicht und schnell wie möglich sein, und es sollten große runde Ecken an der Basiskante erzeugt werden.

Kupferlegierungen neigen dazu, sich beim Schmieden zu falten, so dass der Radius der runden Ecke am Wendepunkt im Vorschmiedeprozess größer sein sollte als bei Stahl. Außerdem muss eine einmal entstandene Falte später entfernt werden, was zu einem höheren Metallverbrauch führt, so dass die Bearbeitungszugabe und die Materialberechnung im Vergleich zu Stahlschmiedestücken entsprechend erhöht werden sollten.

4. Kühlen und Beschneiden

Nach dem Schmieden von Kupferlegierungen werden diese normalerweise an der Luft abgekühlt. Schmiedestücke aus Kupferlegierungen werden im Allgemeinen bei Raumtemperatur beschnitten, und ein Warmbeschnitt ist nur in den folgenden Fällen erforderlich:

(1) Schmiedestücke aus Kupferlegierungen mit sehr geringer Plastizität bei Raumtemperatur, wie z. B. Aluminiumbronzen mit hohem Aluminiumgehalt wie QAI9, QAI10-4-4, die bei Raumtemperatur eine geringe Plastizität und hohe Festigkeit aufweisen, reißen beim Kaltbeschnitt an der Beschnittstelle. Die Produktionspraxis zeigt, dass selbst kleinformatige Aluminiumbronze-Schmiedestücke nicht im kalten Zustand beschnitten werden sollten.

(2) Großformatige Schmiedestücke. Die Temperatur für das Warmbeschneiden liegt normalerweise bei 420°C.

IV. Schmierung beim Gesenkschmieden

Für die Schmierung von Matrizen wird in der Regel eine Mischung aus kolloidalem Graphit und Wasser oder Öl verwendet. Es gibt zwei Arten von Schmiermitteln für das Strangpressen von Kupferlegierungen: Sojalecithin + Talkumpulver + Zylinderöl Nr. 38 + Graphitpulver (in Spuren); Total Loss System Oil (95%) + Graphitpulver (5%). Zu den Schmiermitteln für das Kaltfließpressen von Kupferlegierungen gehören: industrielles Sojaöl, Pflanzenöl, Rizinusöl und Zinkstearat in Pulverform.

V. Reinigung und Wärmebehandlung

Das Hauptreinigungsverfahren für Schmiedestücke aus Kupferlegierungen nach dem Schmieden ist das Beizen, und kleine Schmiedestücke werden manchmal durch Sandstrahlen gereinigt. Das Beizverfahren für Schmiedestücke ist in Tabelle 4 dargestellt.

Tabelle 4 Schmiedebeizverfahren für Kupfer und Kupferlegierungen

| Beizverfahren | Komponenten der Lösung | Temperatur der Lösung/℃ | Eintauchzeit/min | Hinweis |

| Entfettung | NaOH oder KOH Dichte 3,2 oder 2,12, Reinheit ≥95% oder 88%, Konzentration 50~70g/L | 60~80 | Im Allgemeinen 3~5, die spezifische Verweilzeit hängt vom Grad der Ölverschmutzung auf der Oberfläche des Schmiedeteils ab | Wenn die Oberfläche des Schmiedestücks nicht mit Öl verunreinigt ist, ist eine Entfettung nicht erforderlich. |

| Waschen | Wasserspülung | Fließendes Wasser bei Raumtemperatur | 1~2 | |

| Heißes Wasser 50~60°C | ||||

| Waschen mit Säure | HNO3 : Dichte 1,53, Reinheit ≥96% Konzentration 200~300g/L ① | Raumtemperatur | 1~3 | Die Einweichzeit sollte auf der Grundlage des tatsächlichen Zustands der Schmiedeoberfläche bestimmt werden. |

| Volumenanteil von 4%~15% H2SO4 + Überschuss an H2O; Volumenanteil von 40%~90% HCI + überschüssiges H2O ② | 20~60 20 | 0.5~5 1~2 | Skala entfernen | |

| 10% NaOH + überschüssiges H2O (Volumenanteil) Wasserspülung Wiederholen Sie | Raumtemperatur | 2~6 | Entfernen der Oxidschicht von der Oberfläche von Schmiedeteilen aus Aluminiumbronze | |

| Waschen | Waschen mit Wasser | Raumtemperatur | Die Waschzeit ist willkürlich | Reinigung der Flüssigkeitsreste auf der Oberfläche der Schmiedeteile |

| Glanzbehandlung | Chromsäureanhydrid (CrO 3 ) 30~50g/L (relative Dichte 2,7) Reinheit ≥98% Schwefelsäure 2~3g/L (Dichte 1,84, Reinheit ≥92%) | Raumtemperatur | Im Allgemeinen 2~5s, je nach der tatsächlichen Situation | |

| Waschen | Spülung mit heißem Wasser | 60~80 | 3~5 | |

| Trocknen | Trocknen mit Druckluft | |||

| Inspektion | Die Oberfläche des Schmiedestücks sollte sauber und glänzend sein, sie sollte nicht übermäßig korrodiert sein, aber schwarze Flecken sind erlaubt. | |||

① Anwendbar auf Schmiedestücke aus Kupferlegierungen im Allgemeinen Beizen.

② Anwendbar für das Beizen von Kupfer- und Messingschmiedestücken.

Schmiedestücke aus Kupferlegierungen mit hohem Siliziumgehalt können auf der Oberfläche eine Siliziumoxidschicht bilden, die nur mit Flusssäure entfernt werden kann.

Bei Schmiedestücken aus Kupferlegierungen mit hohem Nickelgehalt ist es am besten, sie in einer kontrollierten Atmosphäre zu erhitzen, um die Bildung von Oberflächenoxidzunder zu verringern. Geringfügiger Oberflächenoxidzunder kann mit einer Beizlösung für Messing entfernt werden. Ist der Oxidbelag auf der Schmiedeoberfläche dick, lässt er sich mit der oben genannten Beizmethode nur schwer entfernen, da Nickeloxid in solchen Lösungen schwer löslich ist.

Es gibt zwei Arten der Wärmebehandlung für Messingschmiedestücke: das Spannungsarmglühen bei niedriger Temperatur und das Rekristallisationsglühen. Das Niedertemperatur-Spannungsfreiglühen wird hauptsächlich für kaltverformte Erzeugnisse verwendet. Sein Zweck ist es, innere Spannungen im Werkstück zu beseitigen, Spannungsrisskorrosion und Verformung während der Bearbeitung zu verhindern und bestimmte mechanische Eigenschaften zu gewährleisten.

Beim Niedertemperaturglühen wird die Temperatur für 1 bis 2 Stunden bei 260 bis 300 °C gehalten und anschließend an der Luft abgekühlt. Der Zweck des Rekristallisationsglühens besteht darin, die Kaltverfestigung zu beseitigen und eine gleichmäßigere Struktur zu erreichen. Die Rekristallisationstemperatur von Messing liegt bei etwa 300-400°C, wobei die üblichen Glühtemperaturen bei 600-700°C liegen. Da bei α-Messing während des Glühens keine Phasenumwandlung stattfindet, wirkt sich die Abkühlungsmethode des Glühens nicht wesentlich auf die Eigenschaften der Legierung aus, und sie kann an Luft oder in Wasser abgekühlt werden.

Da bei (α+β)-Messing die α→β-Phasenumwandlung während des Glühens und die β→α-Phasenumwandlung während des Abkühlens erfolgt, nimmt die Härte der Legierung zu, je schneller die Abkühlung erfolgt und je feiner die ausgeschiedene α-Phase ist. Wenn eine bessere Bearbeitbarkeit der Legierung gewünscht ist, sollte eine schnellere Abkühlungsrate verwendet werden; wenn eine bessere Plastizität der Legierung gewünscht ist, sollte eine langsame Abkühlung angewendet werden.

Die Wärmebehandlungsmethode für geschmiedete Bronze ist ebenfalls das Glühen. Bei Legierungen, die durch Wärmebehandlung (Abschrecken, Altern) verfestigt werden können, wie Berylliumbronze und Silizium-Nickel-Bronze, wird jedoch im Allgemeinen kein Glühen durchgeführt. In den Tabellen 5 und 6 sind die Glühtemperaturen für verschiedene Arten von Messing und Bronze aufgeführt.

Tabelle 5 Glühtemperaturen für verschiedene Messingsorten

| Legierungsgrad | Niedertemperatur-Spannungsarmglühen Temperatur/°C | Rekristallisationsglühtemperatur/℃ |

| H86 | - | 540~600 |

| H90 | 200 | 650~720 |

| H80 | 260 | 600~700 |

| H68 | 260~270 | 520~650 |

| H62 | 270~300 | 600~700 |

| H59 | - | 600~670 |

| HPb59-1 | 285 | 600~650 |

| HSn70-1 | 300~350 | 560~580 |

| HAI77-2 | 300~350 | 600~650 |

| HMn58-2 | - | 600~650 |

| HFe59-1-1 | - | 600~650 |

| HNi65-5 | 300~400 | 600~650 |

Tabelle 6 Glühtemperaturen verschiedener Bronzearten

| Legierungsgrad | Glühtemperatur/℃ |

| QAl5 | 600~700 |

| QAl7 | 650~750 |

| QAl9-4 | 700~750 |

| QAl10-3-1.5 | 650~750 |

| QAl10-4-4 | 700~750 |

| QSi3-1 | 700~750 |

| QMn5 | 700~750 |

| QSn6,5-0,1 | 600~650 |

| QSn6,5-0,4 | 600~650 |

VI. Beispiel für das zweite Verfahren

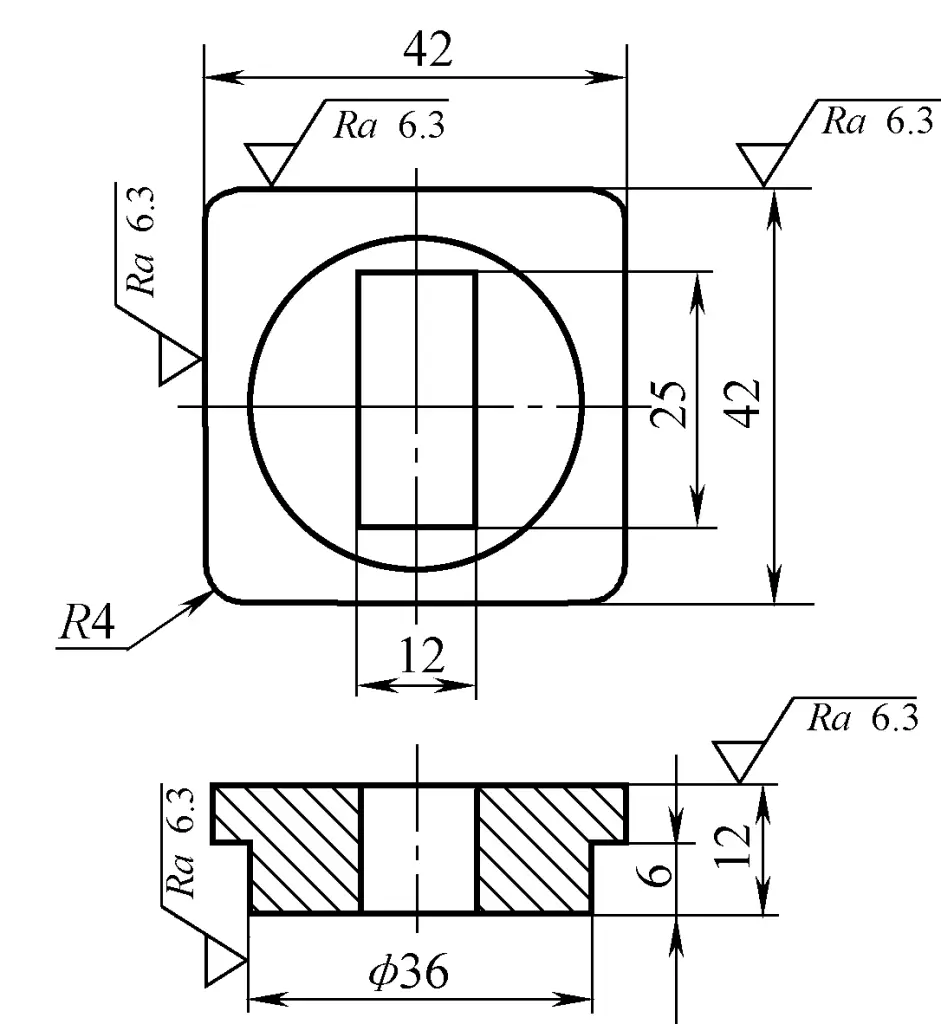

Das in Abbildung 1 dargestellte Flanschteil hat eine relativ einfache Form und erfordert eine geringe Präzision und Oberflächenrauheit. Ursprünglich wurde es aus einem quadratischen Knüppel mit einer Seitenlänge von 47 mm und einer Höhe von 20 mm gefräst und hatte eine geringe Produktionseffizienz und einen hohen Metallverlust (0,3 kg pro Rohling). Später wurde das Verfahren auf Gesenkschmieden umgestellt, wobei ein runder Rohling von φ35mm×22,5mm in die untere Form eingelegt und in einer Hitze auf einer 1600kN-Reibpresse geschmiedet wurde.

(HPb59-1 Blei-Messing)

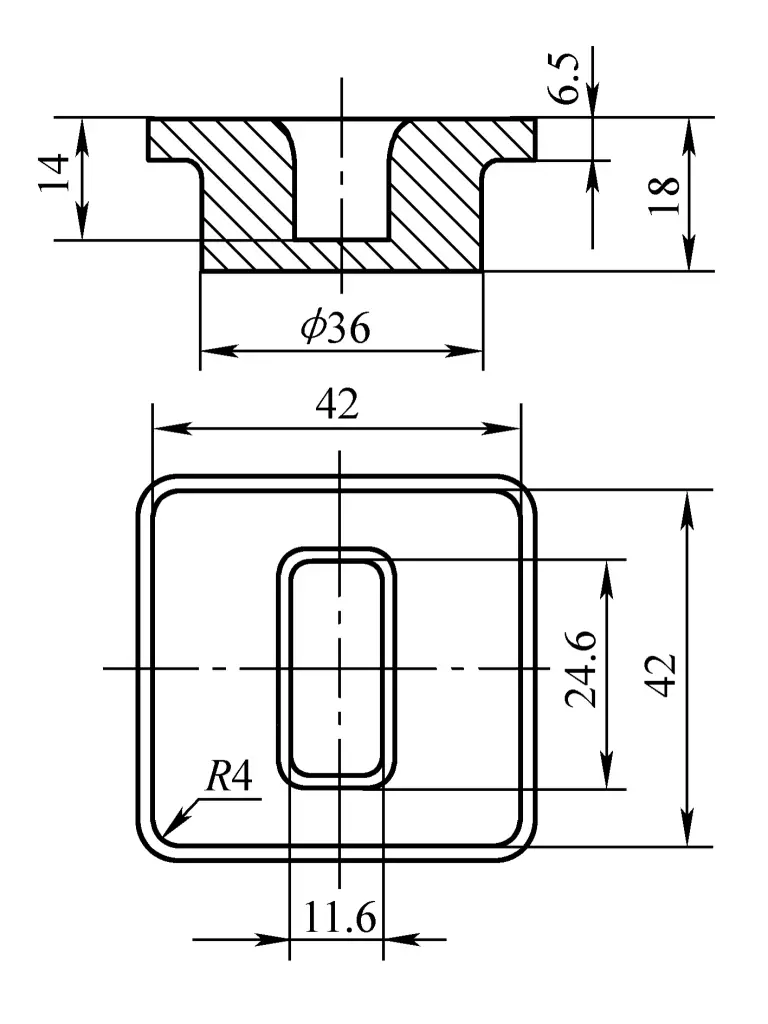

Die Form und die Hauptabmessungen des Flanschschmiedeteils sind in Abbildung 2 dargestellt. Die Länge des Teils mit einem Durchmesser von 36 mm beträgt 11,5 mm und ist damit 5,5 mm länger als der entsprechende Teil des Bauteils, der beim Drehen als Bearbeitungsfutter dient. Dieses Bearbeitungsfutter wird anschließend abgeschnitten, so dass ein Bauteil mit Durchgangsbohrung entsteht. Da beim Schmieden ein Mechanismus für die Entformung von oben verwendet wird, ist der Schmiedezug minimal, nur 30'.

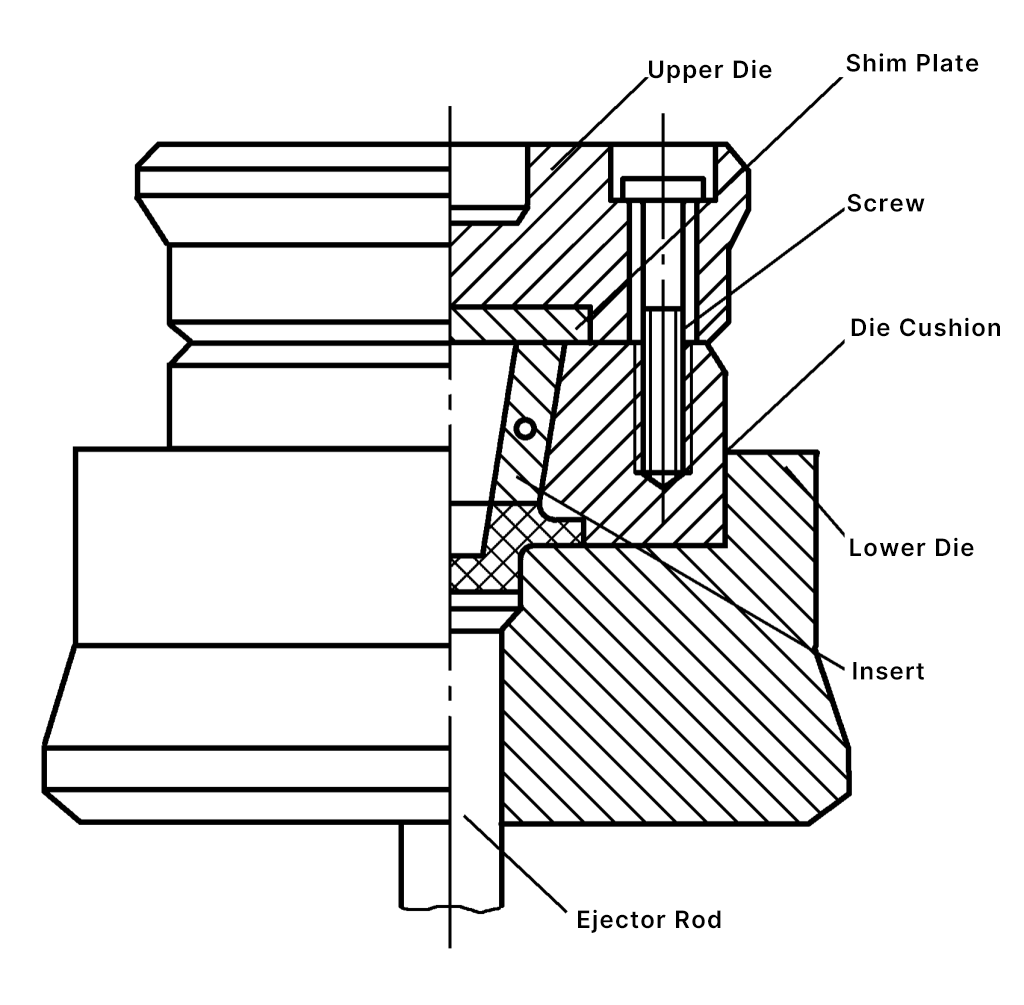

Das Schmiedegesenk verwendet eine Einsatzstruktur (siehe Abbildung 3). Für den Stempel und die untere Matrize wird das Material 3Cr2W8V verwendet, mit einer Wärmebehandlungshärte von 43~48HRC. Die Oberflächenrauheit der Schmiedegesenkrille beträgt Ra1,60μm. Das gesamte Schmiedegesenk ist auf einem Gesenkhalter mit einer Führungsvorrichtung montiert, und in der letzten Umformphase entsteht ein geringer Seitengrat.

Nach der Umstellung auf Gesenkschmieden für dieses Teil spart jeder Rohling 0,115 kg Gewicht im Vergleich zum ursprünglichen Verfahren. Die Rohlinge werden in einem elektrischen Kastenofen mit einem Schmiedetemperaturbereich von 730 bis 630 °C erhitzt. Nach dem Gesenkschmieden erfolgt das Kaltentgraten und anschließend das Glühen.