I. Überblick

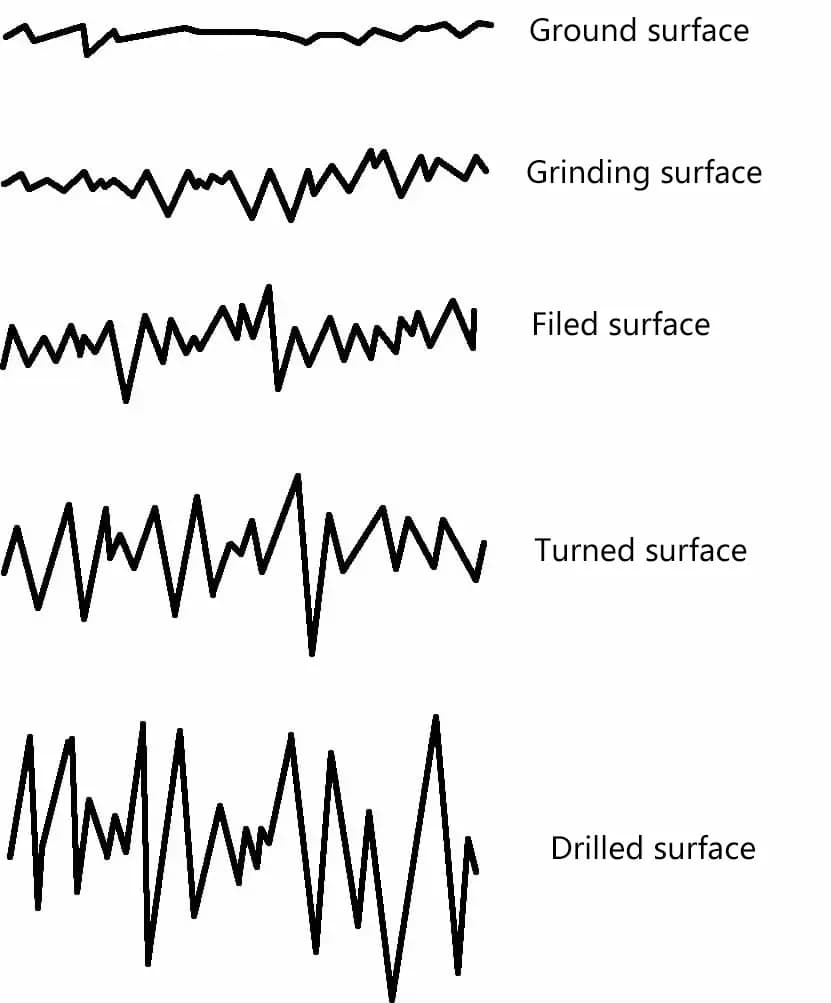

Verschiedene Bearbeitungsmethoden führen zu unterschiedlichen Ebenheitsgraden der bearbeiteten Oberfläche, wie in Abbildung 1 dargestellt.

Unabhängig von der verwendeten Bearbeitungsmethode wird die Oberfläche der Teile immer Spuren von Mikrounebenheiten aufweisen, die sich aus kleinen Abständen und Spitzen und Tälern zusammensetzen, die den Grad der Höhe und den Abstandszustand dieser Spitzen und Täler beschreiben. Dieses mikrogeometrische Merkmal wird als Oberflächenrauheit bezeichnet. Sie kann die mikrogeometrischen Formfehler auf der Oberfläche des Werkstücks nach der Bearbeitung widerspiegeln. Die Beziehung zwischen der Oberflächenrauheit und der Leistung der Teile ist wie folgt:

1. Die Auswirkungen auf die Kompatibilitätseigenschaften

Für Oberflächen von Teilen mit Montage Anforderungen werden die Kompatibilitätseigenschaften durch die Oberflächenrauheit beeinflusst. Bei Spielpassungen beispielsweise neigt eine zu hohe Oberflächenrauheit zu Verschleiß, wodurch sich das Spiel schnell vergrößert und sich die Kompatibilitätseigenschaften ändern, insbesondere bei kleinen Teilegrößen und Toleranzen ist dieser Effekt stärker ausgeprägt.

Ähnlich verhält es sich bei Presspassungen: Ist der Wert der Oberflächenrauheit zu hoch, verringert sich das tatsächliche effektive Übermaß und damit auch die Festigkeit der Verbindung. Daher kann eine Verbesserung der Oberflächenqualität von Teilen die Stabilität von Spielpassungen oder die Verbindungsfestigkeit von Presspassungen erhöhen und damit die Nutzungsanforderungen der Teile besser erfüllen.

2. Die Auswirkungen auf Reibung und Verschleiß

Wenn zwei unebene Oberflächen in Kontakt kommen, berühren sich die Spitzen der Oberfläche zuerst, wodurch die tatsächliche effektive Kontaktfläche verringert wird, der Druck auf die Kontaktteile erhöht wird und die Spitzen gequetscht, verformt oder sogar gebrochen werden. Bei Spielpassungen entsteht durch die Wirkung zwischen den Spitzen ein Reibungswiderstand, der zum Verschleiß der Teile führt. Im Allgemeinen gilt: Je rauer die Oberfläche, desto größer der Reibungskoeffizient, desto größer der Reibungswiderstand, desto mehr Energie wird durch die Reibung verbraucht, und desto schneller verschleißen die Teile.

In einigen Fällen (z. B. bei der Montage von Gleitlagern und hydraulischen Führungsflächen) ist eine zu glatte Oberfläche jedoch nicht förderlich für die Lagerung von Schmieröl und führt zu halbtrockener Reibung oder sogar zu trockener Reibung, manchmal sogar zu einer Erhöhung der Adhäsionskraft der Teilekontaktflächen, wodurch der Reibungskoeffizient erhöht und der Verschleiß verschlimmert wird. Daher kann die Wahl einer geeigneten Oberflächenrauheit die Reibung und den Verschleiß von Teilen wirksam verringern.

3. Die Auswirkungen auf die Korrosionsbeständigkeit

Wenn die Oberfläche der Teile rauer ist, ist es wahrscheinlicher, dass sich korrosive Substanzen in den Tälern ansammeln und allmählich in die Oberflächenschicht des Metallmaterials eindringen und Oberflächenkorrosion bilden. Daher kann eine Verringerung der Oberflächenrauheit von Teilen deren Korrosionsbeständigkeit verbessern.

4. Die Auswirkungen auf die Ermüdungsfestigkeit von Teilen

Wenn Teile wechselnden Belastungen ausgesetzt sind, können sich in den Vertiefungen auf der Oberfläche leicht Spannungskonzentrationen bilden, die die Belastung der Teile erhöhen, ihre Ermüdungsfestigkeit verringern und möglicherweise zu Ermüdungsbrüchen aufgrund von Spannungskonzentrationen führen. Daher sollte der Verbesserung der Oberflächenqualität von Nuten und Stufenverrundungen während der Bearbeitung besondere Aufmerksamkeit gewidmet werden, um die Ermüdungsfestigkeit der Teile zu erhöhen.

5. Die Auswirkungen auf die Kontaktsteifigkeit

Je rauer die Oberfläche der Teile ist, desto kleiner ist die tatsächliche Kontaktfläche zwischen den Oberflächen, desto größer ist die Kraft pro Flächeneinheit, desto größer ist die plastische Verformung an den Spitzen, wodurch die Kontaktsteifigkeit verringert wird, was sich auf die Arbeitsgenauigkeit und die Vibrationsfestigkeit der Maschine auswirkt.

6. Auswirkungen auf die Integrität der Versiegelung

Unebene Oberflächen können dazu führen, dass Gas oder Flüssigkeit durch Lücken im Oberflächenkontakt entweichen. Je rauer die Oberfläche ist, desto schlechter ist die Abdichtung der Verbindungsfläche. Daher kann eine Verringerung der Oberflächenrauheit die Dichtungsleistung der Teile verbessern.

Zusammenfassend lässt sich sagen, dass die Oberflächenrauheit einen direkten Einfluss auf die Leistung und die Lebensdauer mechanischer Teile hat, weshalb eine vernünftige Auswahl und Bestimmung der Oberflächenrauheitswerte für Teile vorgenommen werden sollte.

II. Formmerkmale und Bearbeitungsmethoden der Oberflächenrauheit

Die Formmerkmale und Bearbeitungsmethoden der Oberflächenrauheit sind in Tabelle 1 dargestellt.

Tabelle 1 Formeigenschaften und Bearbeitungsmethoden der Oberflächenrauheit

| Oberflächenrauhigkeit Ra/μm | Merkmale der Oberflächenform | Verarbeitungsmethoden |

| 50 | Sichtbare Werkzeugspuren | Schruppdrehen, Ausbohren, Bohren, Hobeln |

| 25 | Geringfügig sichtbare Werkzeugspuren | Schruppdrehen, Hobeln, Vertikalfräsen, Horizontalfräsen, Bohren |

| 12.5 | Sichtbare Bearbeitungsspuren | Drehen, Ausbohren, Hobeln, Bohren, Horizontalfräsen, Vertikalfräsen, Feilen, Vorreiben, Schleifen, Zahnradfräsen |

| 6.3 | Geringfügig sichtbare Bearbeitungsspuren | Drehen, Bohren, Hobeln, Fräsen, Schaben 1~2 Punkte/cm², Räumen, Schleifen, Feilen, Hydraulik, Zahnradfräsen |

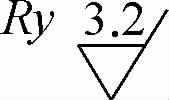

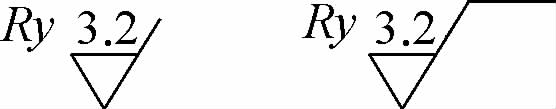

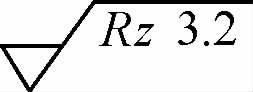

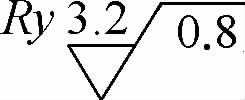

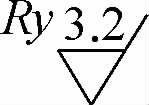

| 3.2 | Unsichtbare Verarbeitungsspuren | Drehen, Bohren, Hobeln, Fräsen, Reiben, Räumen, Schleifen, Walzen, Schaben 1~2 Punkte/cm², Zahnradfräsen |

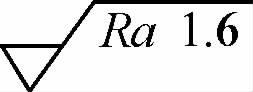

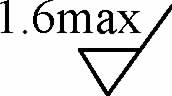

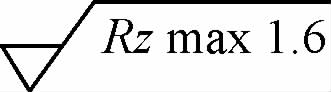

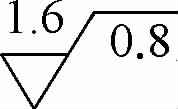

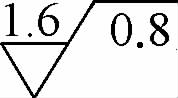

| 1.6 | Erkennbare Richtung der Verarbeitungsspuren | Drehen, Aufbohren, Räumen, Schleifen, Vertikal, Fräsen, Reiben, Schaben 3~10 Punkte/cm², Walzen |

| 0.8 | Kaum erkennbare Richtung der Verarbeitungsspuren | Reiben, Schleifen, Schaben 3~10 Punkte/cm², Bohren, Räumen, Walzen |

| 0.4 | Nicht identifizierbare Richtung der Verarbeitungsspuren | Schwabbeln, Schleifen, Polieren, Superfinish |

| 0.2 | Matte Oberfläche | Superfinish |

| 0.1 | Hochglänzende Oberfläche | Superfinish |

| 0.05 | Spiegelnde, glänzende Oberfläche | |

| 0.025 | Trübe Spiegeloberfläche | |

| 0.012 | Oberfläche spiegeln |

III. Symbole und Bedeutungen der Oberflächenrauhigkeit

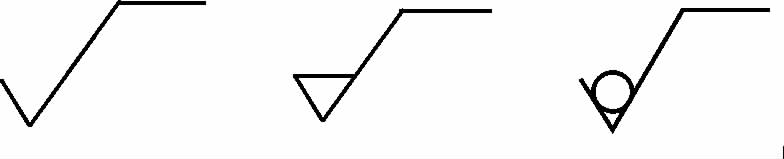

1. Grafische Symbole und Bedeutungen der Oberflächenrauheit

Wie in Tabelle 2 dargestellt.

Tabelle 2 Grafische Symbole und Bedeutung der Oberflächenrauheit

| Symbol | Bedeutung und Erklärung |

| Grundlegendes Symbol, das anzeigt, dass die angegebene Oberfläche durch ein beliebiges Verfahren erzielt werden kann. Wenn die Parameter der Oberflächenrauheit oder die zugehörigen Erläuterungen (z. B. Wärmebehandlung der Oberfläche, örtliche Wärmebehandlungsbedingungen) nicht vermerkt sind, gilt dies nur für die vereinfachte Kennzeichnung und kann nicht allein ohne zusätzliche Erläuterungen verwendet werden. |

| Erweitertes Symbol für Materialabtrag, Grundsymbol plus Bindestrich, das anzeigt, dass die angegebene Oberfläche durch Materialabtrag erzielt wird, z. B. Drehen, Fräsen, Bohren, Schleifen, ScherenPolieren, Ätzen, EDM, Brennschneiden, usw. | |

| Erweitertes Symbol für nicht-materiellen Abbau, Basissymbol plus Kreis, das anzeigt, dass die angegebene Oberfläche durch nicht-materiellen Abbau, wie z. B. Gießen, Schmieden, Stanzverformung, Warmwalzen, Kaltwalzen, Pulvermetallurgie usw., hergestellt wird; oder dass sie verwendet wird, um den ursprünglichen Lieferzustand der Oberfläche beizubehalten (einschließlich der Beibehaltung des Zustands des vorherigen Verfahrens) |

| Vollständiges Symbol, wenn zusätzliche Informationen über die Oberflächenstruktur angegeben werden müssen, sollte eine horizontale Linie an der langen Seite der drei oben genannten grafischen Symbole hinzugefügt werden |

| Grafische Symbole für die Oberflächen des Werkstückprofils, wenn die Oberflächen, die ein geschlossenes Profil in einer bestimmten Ansicht der Zeichnung bilden, die gleichen Anforderungen an die Oberflächenstruktur haben, sollte ein Kreis auf dem vollständigen grafischen Symbol hinzugefügt werden, das auf der geschlossenen Profillinie des Werkstücks in der Zeichnung markiert ist. Wenn die Markierung zu Unklarheiten führen kann, sollte jede Oberfläche separat markiert werden. |

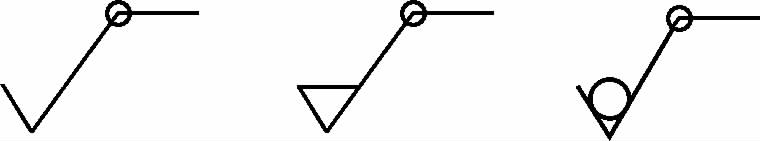

2. Zusammensetzung des vollständigen grafischen Symbols für die Oberflächenstruktur

Wie in Tabelle 3 dargestellt.

Tabelle 3 Zusammensetzung des vollständigen grafischen Symbols für die Oberflächenstruktur

| a | Vermerken Sie die einzelnen Anforderungen an die Oberflächenstruktur. Markieren Sie den Parametercode der Oberflächenstruktur, die Grenzwerte und das Übertragungsband oder die Abtastlänge. Um Fehler zu vermeiden, sollte zwischen dem Parametercode und den Grenzwerten ein Leerzeichen eingefügt werden. Nach dem Übertragungsbereich bzw. der Abtastlänge sollte ein Schrägstrich "/" stehen, gefolgt von dem Parametercode für die Oberflächenstruktur und schließlich dem Wert |

| b | Wenn Sie zwei oder mehr Anforderungen an die Oberflächenstruktur notieren, schreiben Sie die erste Anforderung an die Oberflächenstruktur an die Position a und die zweite Anforderung an die Oberflächenstruktur an die Position b. Wenn Sie die dritte oder mehrere Anforderungen an die Oberflächenstruktur notieren, sollte das grafische Symbol vertikal erweitert werden, damit genügend Platz bleibt. Beim Erweitern des grafischen Symbols rücken die Positionen a und b entsprechend nach oben | |

| c | Vermerken Sie die Bearbeitungsmethode. Schreiben Sie die Bearbeitungsmethode, die Oberflächenbehandlung, die Beschichtung oder andere Bearbeitungsanforderungen, wie Drehen, Schleifen, Beschichten usw., Oberflächenbearbeitungsmethoden | |

| d | Beschriften Sie die Oberflächentextur und die Richtung, z. B. "=", "X", "M" usw. | |

| e | Vermerken Sie die Bearbeitungszugabe. Schreiben Sie die erforderliche Bearbeitungszugabe und geben Sie den Wert in Millimetern an |

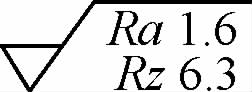

Beispiele für die Kennzeichnung von Oberflächenstrukturen

Wie in Tabelle 3-7 dargestellt.

Tabelle 4 Beispiele für die Kennzeichnung von Oberflächenstrukturen

| Symbol | Bedeutung Erläuterung |

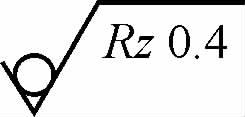

| Kein Materialabtrag, unidirektionaler oberer Grenzwert, Standard-Förderband, R-Profil, maximale Höhe der Oberflächenrauhigkeit 0,4μm, Auswertungslänge von 5 Abtastlängen (Standard), "16%-Regel" (Standard) |

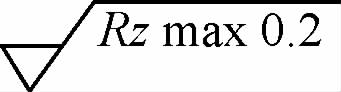

| Zeigt Materialabtrag, unidirektionalen oberen Grenzwert, Standard-Förderband, R-Profil, maximale Höhe der Oberflächenrauheit Höchstwert 0,2μm, Auswertungslänge von 5 Abtastlängen (Standard), "maximale Regel" |

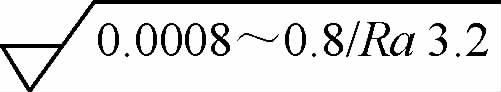

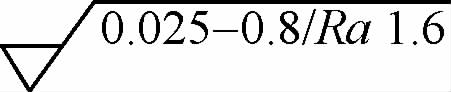

| Gibt den Materialabtrag an, unidirektionaler oberer Grenzwert, Förderband 0,008~0,8mm, R-Profil, arithmetische mittlere Abweichung 3,2μm, Auswertungslänge von 5 Abtastlängen (Standard), "16%-Regel" (Standard) |

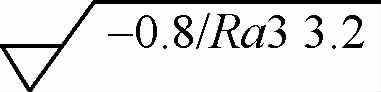

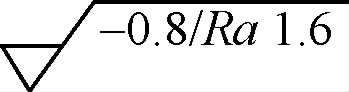

| Gibt den Materialabtrag an, unidirektionaler oberer Grenzwert, Förderband: Abtastlänge 0,8μm (λ s Standardwert 0,0025mm), R-Profil, arithmetische mittlere Abweichung 3,2μm, Auswertungslänge umfasst 3 Abtastlängen, "16%-Regel" (Standardwert) |

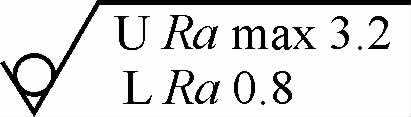

| Zeigt an, dass die Entnahme von Material nicht erlaubt ist, bidirektionale Grenzwerte, beide Grenzwerte verwenden das Standard-Förderband, R-Profil. Oberer Grenzwert: arithmetische Mittelwertdifferenz 3,2μm, Bewertungslänge ist 5 Abtastlängen (Standard), "Maximalregel"; Unterer Grenzwert: arithmetische Mittelwertabweichung 0,8μm, Bewertungslänge ist 5 Abtastlängen (Standard), "16%-Regel" (Standard) |

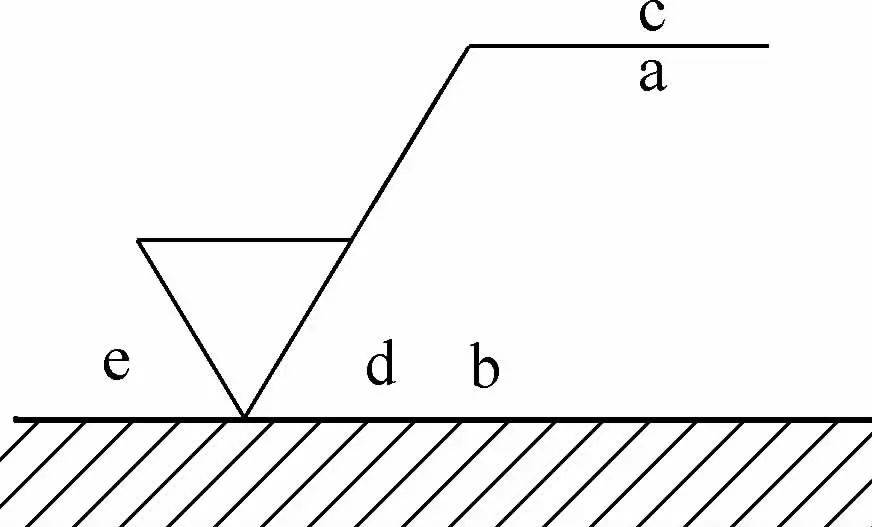

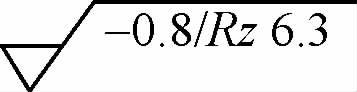

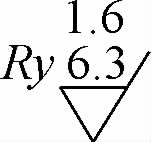

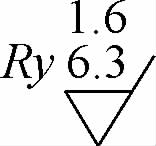

4. Vergleich der alten und neuen Standard-Oberflächenstruktur-Grafiksymbole

Wie in Tabelle 3-8 dargestellt.

Tabelle 5 Vergleich der alten und der neuen Standard-Oberflächenstruktur-Grafiksymbole

SeriennummerVersion von GB/T 1311983 (1. Auflage) ①1993 (2. Auflage) ②2006 (3. Auflage) ③Beispiel zur Veranschaulichung des Hauptproblems1 Ra nimmt nur die "16%-Regel" an2 Ra nimmt nur die "16%-Regel" an2   Andere Parameter als die "16%-Regel" von Ra3④ Andere Parameter als die "16%-Regel" von Ra3④  Maximale Regel4 Maximale Regel4   Ra plus Probenahmelänge5④④ Ra plus Probenahmelänge5④④ Förderband6 Förderband6   Andere Parameter als Ra und Probenahmelänge7 Andere Parameter als Ra und Probenahmelänge7   Ra und andere Parameter8④ Ra und andere Parameter8④  Wenn die Anzahl der Stichprobenlängen in der Auswertungslänge nicht 5 beträgt9④④ Wenn die Anzahl der Stichprobenlängen in der Auswertungslänge nicht 5 beträgt9④④ Unterer Grenzwert10 Unterer Grenzwert10 Obere und untere Grenzwerte Obere und untere Grenzwerte |

① Es sind weder ein Standardwert noch andere Einzelheiten definiert, insbesondere: keine Standardauswertungslänge; keine Standardabtastlänge; keine "16%-Regel" oder "Maximalregel".

② Die in GB/T 3505-1983 und GB/T10610-1989 definierten Standardwerte und Regeln werden nur für die Parameter Ra, Ry und Rz (10-Punkt-Höhe) verwendet. Darüber hinaus gibt es eine Inkonsistenz in der Parameternotation in GB/T 131-1993, wo der Normtext verlangt, dass der zweite Buchstabe des Parametercodes tiefgestellt wird, aber in allen Tabellen ist der zweite Buchstabe klein geschrieben, während zu dieser Zeit alle anderen Normen für Oberflächenstrukturen tiefgestellt waren.

③ Das neue Rz wird als das ursprüngliche Ry definiert, und das Symbol für das ursprüngliche Ry wird nicht mehr verwendet.

④ Zeigt an, dass das Element nicht vorhanden ist.

IV. Durch verschiedene Bearbeitungsverfahren erreichbare Oberflächenrauhigkeit

Die mit den verschiedenen Bearbeitungsmethoden erreichbare Oberflächenrauheit ist in Tabelle 6 dargestellt.

Tabelle 6 Erreichbare Oberflächenrauhigkeit durch verschiedene Bearbeitungsmethoden

| Methode der Verarbeitung | Oberflächenrauhigkeit Ra/μm | ||||||||||||||

| 0.012 | 0.025 | 0.05 | 0.10 | 0.20 | 0.40 | 0.80 | 1.60 | 3.20 | 6.30 | 12.5 | 25 | 50 | 100 | ||

| Sandguss, Maskenformung | |||||||||||||||

| Metallformguss | |||||||||||||||

| Schleuderguss | |||||||||||||||

| Präzisionsguss | |||||||||||||||

| Feinguss | |||||||||||||||

| Druckgießen | |||||||||||||||

| Warmwalzen | |||||||||||||||

| Gesenkschmieden | |||||||||||||||

| Kaltwalzen | |||||||||||||||

| Extrusion | |||||||||||||||

| Kaltstrangpressen | |||||||||||||||

| Kratzen | |||||||||||||||

| Hobeln | Raue | ||||||||||||||

| Fein | |||||||||||||||

| Räumen | |||||||||||||||

| Bohren | |||||||||||||||

| Reiben | Raue | ||||||||||||||

| Fein | |||||||||||||||

| Diamantbohren | |||||||||||||||

| Bohren | Raue | ||||||||||||||

| Semi-Fine | |||||||||||||||

| Fein | |||||||||||||||

| Reiben | Raue | ||||||||||||||

| Semi-Fine | |||||||||||||||

| Fein | |||||||||||||||

| Räumen | Semi-Fine | ||||||||||||||

| Fein | |||||||||||||||

| Walzenfräsen | Raue | ||||||||||||||

| Semi-Fine | |||||||||||||||

| Fein | |||||||||||||||

| Ausklinkfräsen | Raue | ||||||||||||||

| Semi-Fine | |||||||||||||||

| Fein | |||||||||||||||

| Diamantdrehen | |||||||||||||||

| Drehender Außenkreis | Raue | ||||||||||||||

| Semi-Fine | |||||||||||||||

| Fein | |||||||||||||||

| Drehende Stirnfläche | Raue | ||||||||||||||

| Semi-Fine | |||||||||||||||

| Fein | |||||||||||||||

| Außenkreis schleifen | Raue | ||||||||||||||

| Semi-Fine | |||||||||||||||

| Fein | |||||||||||||||

| Hobel schleifen | Raue | ||||||||||||||

| Semi-Fine | |||||||||||||||

| Fein | |||||||||||||||

| Honen | Flugzeug | ||||||||||||||

| Zylinder | |||||||||||||||

| Polieren | Raue | ||||||||||||||

| Semi-Fine | |||||||||||||||

| Fein | |||||||||||||||

| Polieren | Allgemein | ||||||||||||||

| Fein | |||||||||||||||

| Walzpolieren | |||||||||||||||

| Ultrapräzisions-Bearbeitung | |||||||||||||||

| Chemisches Polieren | |||||||||||||||

| Elektrolytisches Polieren | |||||||||||||||

| Elektroerosive Bearbeitung | |||||||||||||||