I. Abgrenzung

Das Zeichnen von Linien auf der Oberfläche eines rohen oder bearbeiteten Werkstücks, um die Grenzen für die Bearbeitung gemäß der Zeichnung zu markieren, wird Anreißen genannt.

Nach dem Anreißen des Werkstücks gibt es klare Hinweise für die Bearbeitung. Es zeigt deutlich die Bearbeitungszugabe auf der Werkstückoberfläche und hilft, Löcher oder Flächen durch die gezeichneten Linien zu lokalisieren. Durch das Anreißen ist es möglich, im Voraus zu prüfen, ob die Abmessungen der einzelnen Teile des Rohlings den Anforderungen entsprechen. Bei einigen Rohlingen mit geringen Toleranzen kann das Anreißen auch dazu beitragen, Möglichkeiten zu finden, sie zu retten und so Abfall zu vermeiden.

Durch das Anreißen können auch Probleme mit dem Rohling im Voraus erkannt werden, wodurch die Verschwendung von Arbeitskräften und Ressourcen vermieden wird. Je nach ihrer Funktion bei der Bearbeitung können die gezeichneten Linien in drei Arten unterteilt werden: Bearbeitungslinien, Prüflinien und Ausrichtungslinien. Linien, die auf der Oberfläche von Teilen als Bearbeitungsgrenzen entsprechend den Zeichnungsanforderungen gezeichnet werden, nennt man Bearbeitungslinien.

Linien, die nach der Bearbeitung der Teile zur Überprüfung auf verschiedene Fehler oder sogar zur Analyse der Fehlerursachen verwendet werden, werden als Prüflinien bezeichnet. Im Allgemeinen beträgt der Abstand zwischen den Prüflinien und den Bearbeitungslinien 5-10 mm, je nach Größe und Form des Teils, aber die Prüflinien können weggelassen werden, wenn sie mit anderen Linien verwechselt werden könnten. Linien, die außerhalb der Bearbeitungslinien gezeichnet werden, werden als Ausrichtungslinien bezeichnet und dienen dazu, das Teil vor der Bearbeitung auszurichten.

Der Abstand zwischen den Ausrichtlinien und den Bearbeitungslinien beträgt im Allgemeinen 3-10 mm, je nach Größe des Teils, in besonderen Fällen kann er jedoch auch mehr als 10 mm betragen. Im Allgemeinen können die Bearbeitungslinien auch als Ausrichtungslinien verwendet werden. Die verschiedenen gezeichneten Linien müssen klar und genau sein. Um zu verhindern, dass wichtige Linien nach mehreren Übertragungen und Bearbeitungen ausgelöscht oder verwischt werden, sollten auf den Linien Stempelmarken angebracht werden.

Das Anreißen kann in flächiges und dreidimensionales Anreißen unterteilt werden. Das planare Anreißen erfolgt auf einer Oberfläche des Werkstücks, d.h. auf einer Ebene; das dreidimensionale Anreißen erfolgt auf mehreren verschiedenen Ebenen des Werkstücks, d.h. in drei Dimensionen.

Zu den Anreißwerkzeugen gehören Reißnadeln, Anreißlehren, Oberflächenlehren, Messschieber sowie Hämmer, Körner usw. Bei der Verwendung von Anreißwerkzeugen ist Folgendes zu beachten: Die zum Anreißen verwendeten Nadelspitzen sind alle gehärtet oder mit einer Hartlegierung versehen und sollten nicht angestoßen oder angeschlagen werden; die Höhenlehre ist ein präziseres Anreißwerkzeug und sollte nur zum Messen und nicht zum direkten Anreißen auf der Oberfläche des Rohlings verwendet werden.

Körner werden aus Werkzeugstahl hergestellt und durch Abschrecken gehärtet, wobei die Spitzenwinkel im Allgemeinen auf 45°-60° geschliffen werden. Nach dem Anreißen werden Körner in der Regel dazu verwendet, kleine, gleichmäßige Anreißmarken auf den Linien anzubringen, um sie besser beobachten zu können. Beim Bohren von Löchern oder Zeichnen von Bögen werden Körner auch zur Markierung des Mittelpunkts verwendet, damit der Bohrer oder die Zirkelspitze leicht auf den Mittelpunkt ausgerichtet werden kann.

Zu den Spann- und Stützwerkzeugen gehören Prismen, C-Klammern, Hebeböcke und verschiedene Unterlegplatten, die zum Spannen und Stützen des Werkstücks verwendet werden.

1. Markierung von Bezugspunkten

Der Bezugspunkt, der zur Bestimmung der Position von Punkten, Linien und Flächen auf der Werkstückzeichnung verwendet wird, wird als Konstruktionsnullpunkt bezeichnet. Der Bezugspunkt für das Anreißen bezieht sich auf bestimmte Punkte, Linien und Flächen auf dem Werkstück, die zur Bestimmung von Maßen, geometrischen Formen und der relativen Position verschiedener Elemente auf dem Werkstück während des Anreißens verwendet werden. Andere Maßlinien werden ausgehend von diesen Punkten, Linien und Flächen gemessen.

Die richtige Wahl des Markierungsnullpunkts ist entscheidend für eine gute Linienmarkierung. Ein angemessener Markierungsnullpunkt kann eine bequeme und genaue Markierung ermöglichen, während ein schlecht gewählter Nullpunkt zu einer fehlerhaften Markierung führen kann. Daher ist es notwendig, die Zeichnung und die Verarbeitungstechnologie sorgfältig zu analysieren, um den geeigneten Bezugspunkt für das Teil vor dem Anreißen auszuwählen.

Die allgemeinen Grundsätze für die Auswahl eines Bezugspunkts lauten: Erstens sollte der Markierungsnullpunkt mit dem Konstruktionsnullpunkt übereinstimmen; zweitens sollte die Form des Rohlings berücksichtigt werden, wobei vorzugsweise Löcher im Rohling oder große ebene Flächen als Markierungsnullpunkt verwendet werden.

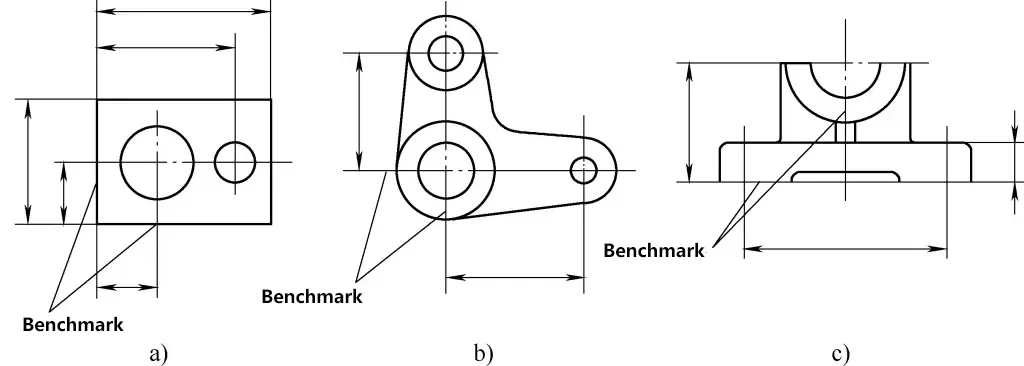

Die folgenden drei Arten der Bezugspunktwahl werden üblicherweise verwendet:

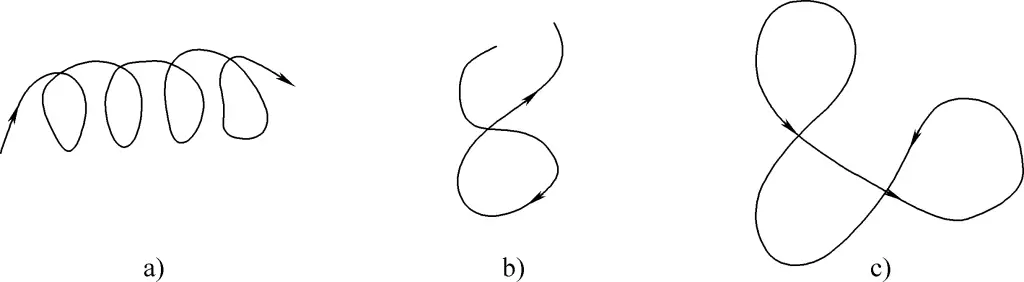

(1) Verwendung zweier senkrechter Ebenen als Bezugspunkt

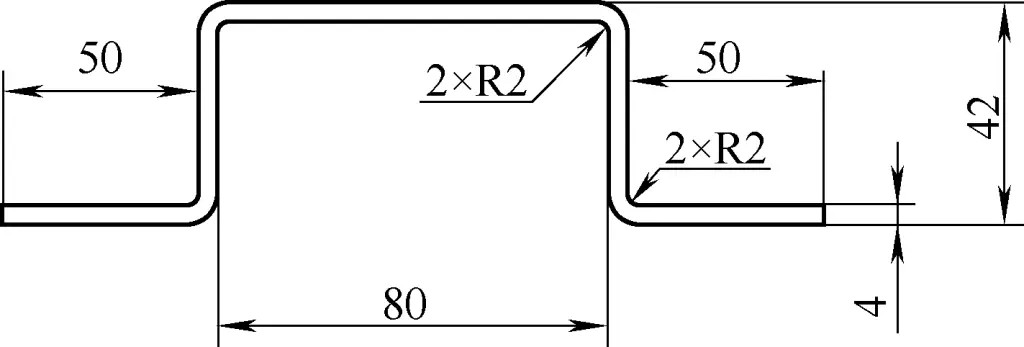

Wie in Abbildung 1a dargestellt, werden die meisten Maße in jeder Richtung auf der Grundlage dieser beiden Flächen (dem Konstruktionsnullpunkt auf der Zeichnung) markiert. In diesem Fall können diese beiden Flächen als Anreißnullpunkt verwendet werden.

(2) Verwendung von zwei Mittellinien als Bezugspunkt

Wie in Abbildung 1b dargestellt, werden die meisten Maße an diesem Teil von diesen beiden Mittellinien aus angezeichnet, und die Maße in beiden Richtungen sind symmetrisch zu ihren jeweiligen Mittellinien. Daher können diese beiden Mittellinien als Anreißnullpunkt verwendet werden.

(3) Verwendung einer Ebene und einer Mittellinie als Bezugspunkt

Wie in Abbildung 1c zu sehen ist, werden die vertikalen Abmessungen dieses Teils anhand der unteren Linie bestimmt, während die horizontalen Abmessungen symmetrisch zur Mittellinie sind.

2. Ausrichtung und Materialausnutzung beim Anreißen

(1) Ausrichten

Aus technologischen Gründen weisen die zu bearbeitenden gegossenen, geschmiedeten und geschweißten Rohlinge bestimmte Fehler und Mängel in Bezug auf Abmessungen und Form auf. Wenn die Fehler groß sind, kann dies dazu führen, dass das Werkstück verschrottet werden muss. Daher sollten die Rohlinge vor der Markierung ausgerichtet werden, und die Ausrichtung sollte nach der Bestimmung der Markierungsreferenz erfolgen.

Die folgenden Grundsätze sollten bei der Ausrichtung beachtet werden:

1) Wenn unbearbeitete Oberflächen auf dem Rohling vorhanden sind, richten Sie ihn vor dem Markieren entsprechend der unbearbeiteten Oberfläche aus. Dadurch wird eine gleichmäßige Dicke zwischen der unbearbeiteten Oberfläche und der zu bearbeitenden Oberfläche gewährleistet.

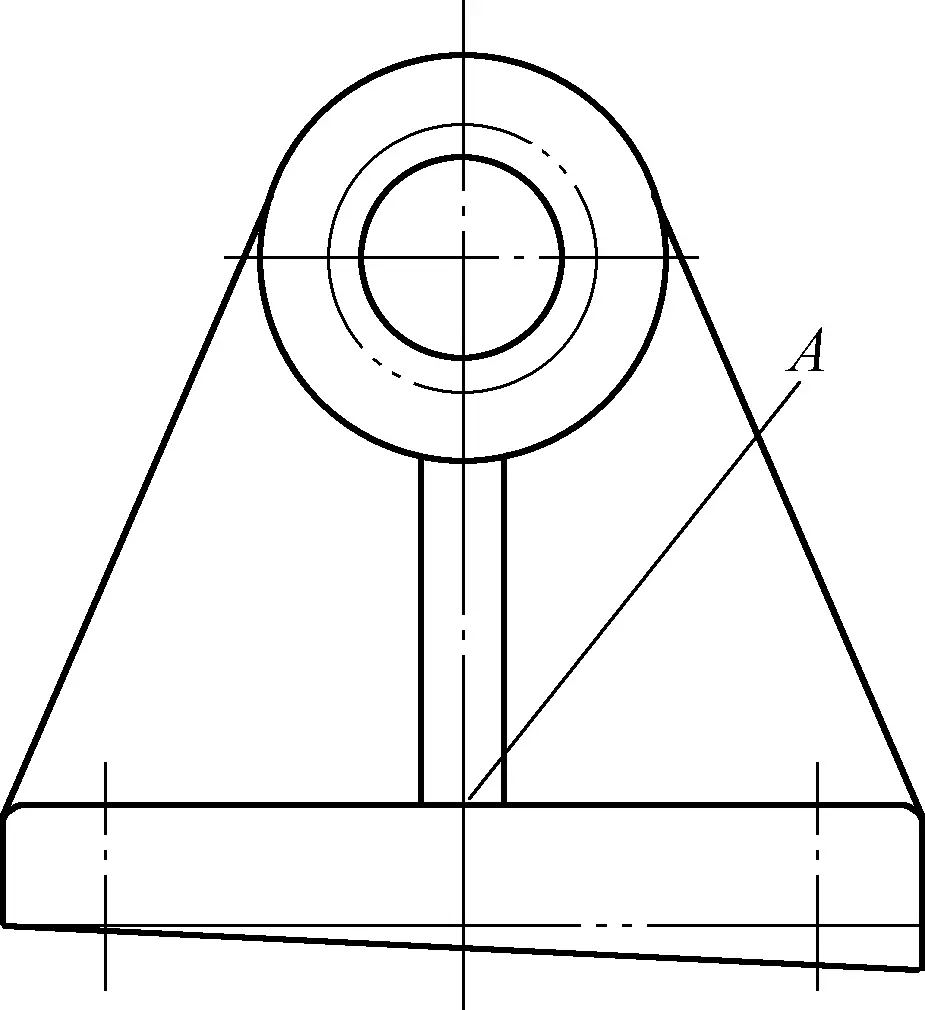

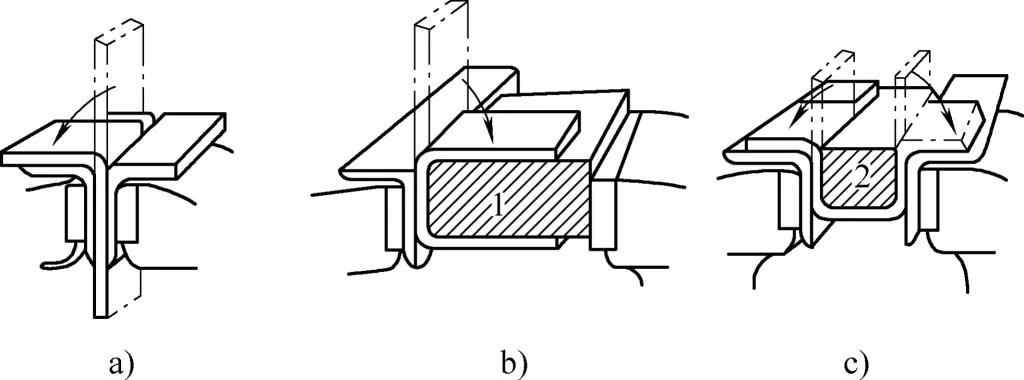

Abbildung 2 zeigt einen Rohling für ein Lagergehäuse. Der Außenkreis und die Fläche A müssen nicht bearbeitet werden. Bei der Markierung der Bearbeitungslinie für die innere Bohrung richten Sie zunächst anhand des Außenkreises aus, führen einen Füllkörper (Bleiblock oder einstellbares Zentrierwerkzeug) in die Bohrung ein, verwenden eine Anreißlehre, um den Mittelpunkt zu finden, und markieren die Bearbeitungslinie für die innere Bohrung entsprechend dem Mittelpunkt.

Auf diese Weise können das innere Loch und der äußere Kreis grundsätzlich konzentrisch sein. Bevor Sie die Bearbeitungslinie für die untere Fläche markieren, richten Sie sich zunächst an der oberen Ebene A (unbearbeitete Fläche) aus und markieren die Bearbeitungslinie für die untere Fläche. Auf diese Weise wird eine relativ gleichmäßige Dicke der gesamten Basis gewährleistet.

2) Wenn alle Flächen des Rohlings bearbeitet werden sollen, richten Sie die Position jeder zu bearbeitenden Fläche vor der Markierung aus. Dies ermöglicht eine vernünftige und gleichmäßige Verteilung des Bearbeitungsaufmaßes auf jeder zu bearbeitenden Fläche und vermeidet ungleichmäßiges oder schiefes Aufmaß.

Aufgrund der unterschiedlichen strukturellen Formen von Teilen sollten Ausrichtungsarbeiten entsprechend der tatsächlichen Situation des Werkstücks durchgeführt werden. Wenn zwei oder mehr unbearbeitete Flächen auf dem Werkstück vorhanden sind, wählen Sie die größere, wichtigere oder qualitativ hochwertigere Fläche als Hauptausrichtungsreferenz, während Sie andere weniger wichtige unbearbeitete Flächen berücksichtigen. Damit soll sichergestellt werden, dass die Abmessungen zwischen den unbearbeiteten Hauptflächen und den zu bearbeitenden Flächen (z. B. die Wandstärke des Gehäuses, die Höhe von Vorsprüngen usw.) möglichst einheitlich sind und schwer zu kompensierende Fehler auf sekundären oder weniger offensichtlichen Flächen berücksichtigt werden.

Wenn bereits bearbeitete Flächen auf dem Teil vorhanden sind, sollte die bearbeitete Fläche als Ausrichtungsreferenz verwendet werden.

(2) Wesentliche Kreditaufnahme

Wenn Fehler und Defekte in Form, Größe und Position des Rohteils nach dem Ausrichten nicht behoben werden können, sollten Sie die Methode der Materialausleihe in Betracht ziehen, um die Situation zu beheben.

Wenn der nicht konforme Rohling eine kleine Toleranzabweichung aufweist, wird durch Probemarkierung und -anpassung die Bearbeitungszugabe jeder zu bearbeitenden Fläche auf den Rohling umverteilt, wodurch die Auswirkungen des ursprünglichen Fehlers minimiert und ein qualifiziertes Produkt hergestellt wird. Diese Abhilfemethode wird als Materialausleihe bezeichnet.

Prüfen Sie bei der Materialentnahme zunächst die Abmessungen und Versätze der verschiedenen Teile des Rohlings, um die Richtung und Größe der Materialentnahme zu bestimmen, und markieren Sie die Bezugslinien. Markieren Sie dann versuchsweise die restlichen Linien, bis sie passen.

Abbildung 3 zeigt ein Getriebegehäuse, bei dem ein Gussfehler dazu geführt hat, dass sich Bohrung A um 6 mm nach rechts verschoben hat, wodurch sich der Achsabstand von den geplanten 200 mm auf 194 mm geändert hat. Würden beide Bohrungen auf der Grundlage ihrer jeweiligen unbearbeiteten Außenkreise der Vorsprünge ausgerichtet, hätte die rechte Seite von Bohrung A keine Bearbeitungszugabe, was zu Ausschuss führen würde.

Verschieben Sie nun die Löcher A und B mit Hilfe der Materialausleihmethode um 3 mm nach links bzw. rechts. Markieren Sie versuchsweise die Mittellinien der beiden Löcher und die Maßlinien des inneren Lochumfangs. Auf diese Weise erhalten beide Bohrungen eine angemessene Bearbeitungszugabe. Durch diese Vorgehensweise wird der Gussfehler gleichmäßig auf die äußeren Kreise der Vorsprünge beider Bohrungen verteilt, was eine leichte Exzentrizität zwischen den äußeren Kreisvorsprüngen und den inneren Bohrungen verursacht (siehe Abbildung 3b). Der Grad der Exzentrizität ist jedoch nicht signifikant und hat im Allgemeinen nur geringe Auswirkungen auf die Qualität des Erscheinungsbildes, da die Anforderungen an das Teil in der Regel erfüllt werden.

(3) Markierungsschritte

1) Analysieren Sie die Zeichnung sorgfältig, klären Sie die Funktion und die Anforderungen an das Teil und die entsprechenden Markierungsbereiche in der Maschine. Einige komplexere Teile erfordern mehrere Markierungen und Bearbeitungen, um sie fertigzustellen. Machen Sie sich daher vor dem Markieren mit dem gesamten Prozess des Teils vertraut und markieren Sie die Linien für diesen Prozess wie erforderlich. Vermeiden Sie es, Linien zu markieren, die während der Bearbeitung entfernt werden, und unnötige Linien zu markieren.

2) Wählen Sie die Markierungsreferenz.

3) Reinigen und prüfen Sie das Werkstück. Entfernen Sie Steigleitungen, Grate, Sand, Öl usw.

4) Farbe auf das Werkstück auftragen. Für gegossene und geschmiedete Rohlinge wird üblicherweise Weißkalkschlamm (hergestellt durch Mischen von Weißkalk, Wasserleim oder Pfirsichgummi mit Wasser) zum Färben verwendet. Wenn die Oberflächenrauhigkeit des Werkstücks hoch und die Menge sehr gering ist, kann auch weiße Kreide zum Einfärben des Werkstücks verwendet werden.

Bearbeitete Oberflächen werden häufig mit leichtem Goldwasser (einer Mischung aus Schellacklack und Alkohollösung) mit Farbstoffzusatz (basischer Farbstoff) gefärbt. Unabhängig von der Art der Beschichtung sollte sie dünn und gleichmäßig aufgetragen werden, um eine klare Markierung zu gewährleisten. Wird er zu dick aufgetragen, kann er abblättern.

5) Markieren Sie die Linien.

6) Prüfen Sie sorgfältig, ob die markierten Linien korrekt sind und ob Linien fehlen.

7) Markierungen auf den Linien einschlagen. Wenn Sie einen Körner verwenden, sollte die Spitze auf die Mitte der Linie oder des Lochs ausgerichtet sein, und die Schlagkraft sollte angemessen und gleichmäßig sein. Die Körnerspuren sollten in der Mitte der Linien und Löcher liegen und nicht schief sein. Der Abstand zwischen den Körnermarken und ihre Größe sollten auf der Grundlage der Größe des Werkstücks, der Länge der Linien und der Größe der Löcher bestimmt werden, um sicherzustellen, dass sie für die Bearbeitung gut sichtbar sind.

Im Allgemeinen sollten die Stanzmarken auf den Bearbeitungslinien nicht zu groß oder tief sein. Die Dichte der Stanzmarken sollte dem Prinzip "spärlich auf geraden Linien, dicht auf Kurven und deutlich an Schnittpunkten" folgen. Bei groben Rohlingen und Lochmitten sind größere und tiefere Stempelmarken besser, da sie das Zentrieren beim Bohren erleichtern. Bei dünnen Platten oder dünnen Werkstücken sollten Sie nicht zu viel Kraft aufwenden, um Verformungen zu vermeiden. Bei weicheren Materialien und fein bearbeiteten Oberflächen sind Stanzmarken verboten.

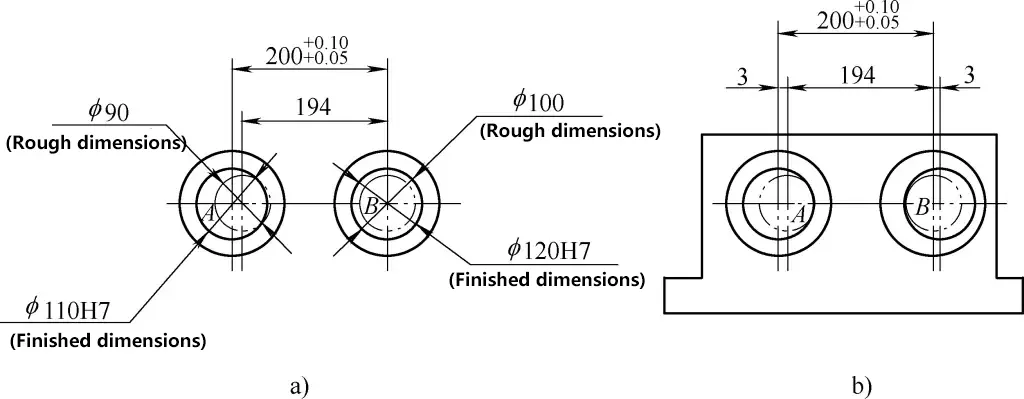

(4) Markierung mit Hilfe eines Teilkopfes

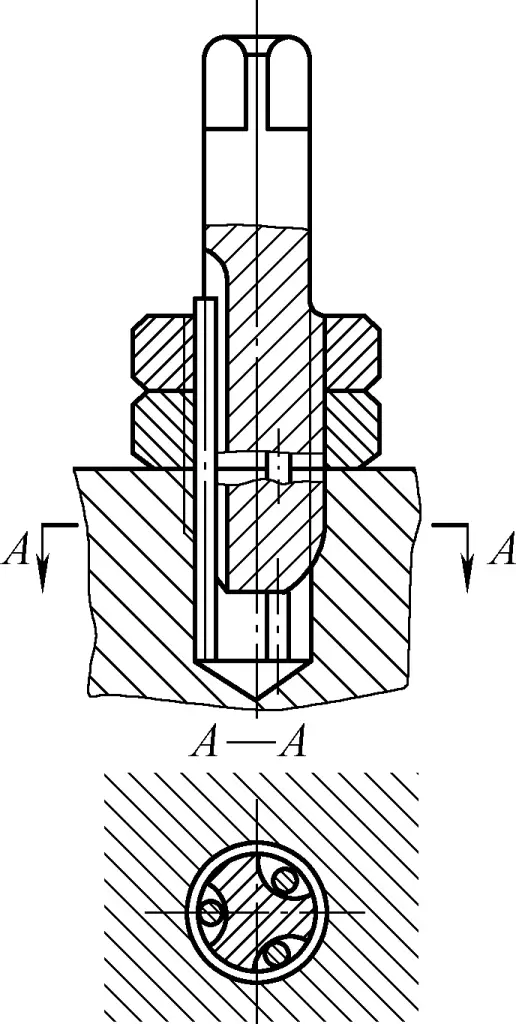

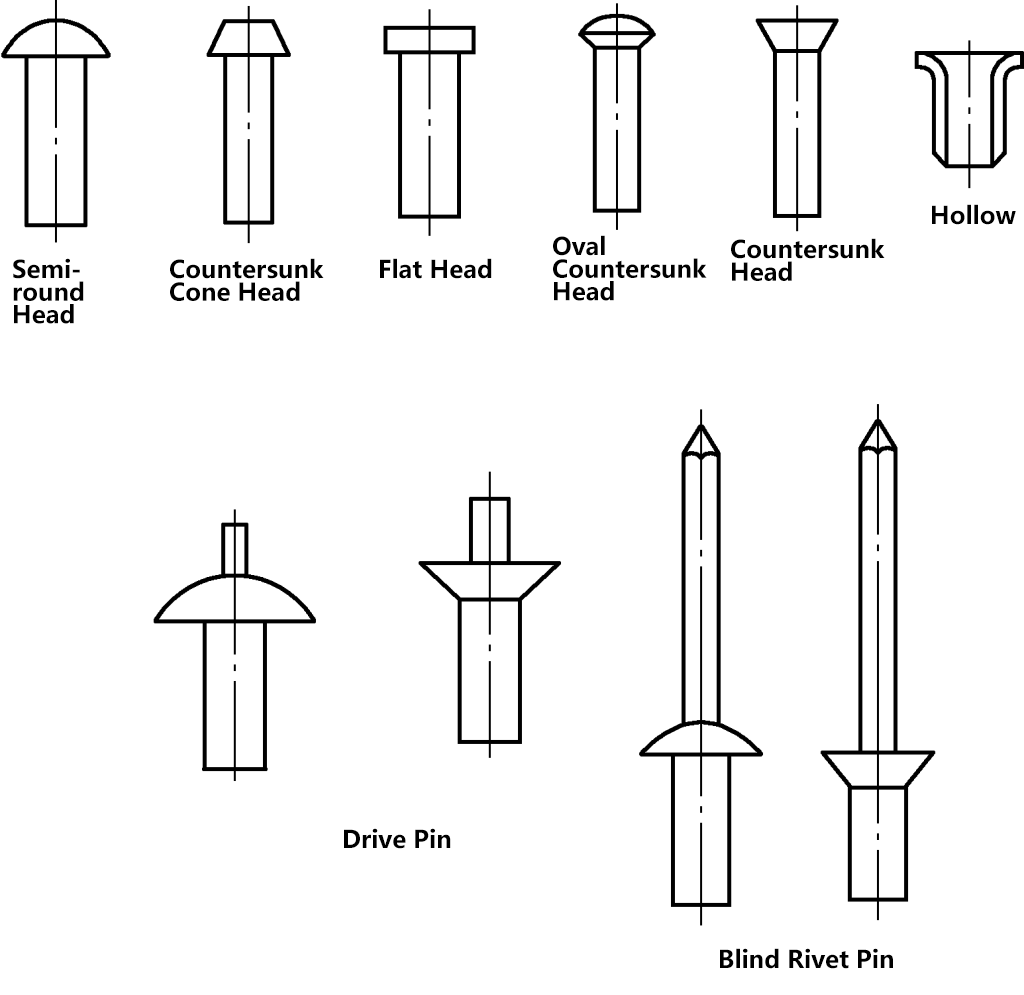

1) Aufbau des Teilerkopfes

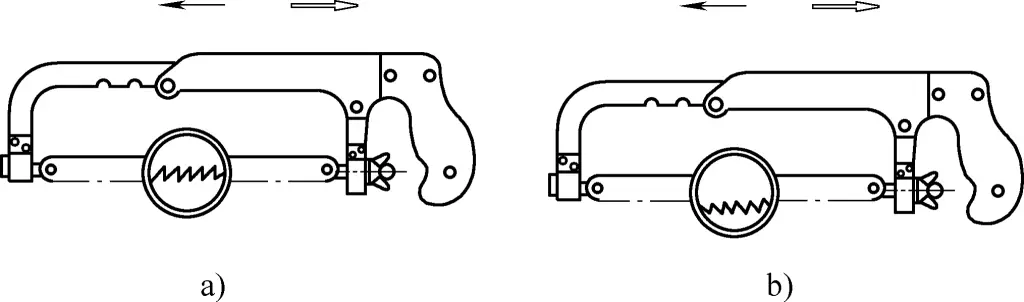

Der Teilkopf ist ein Werkzeug zur gleichmäßigen Teilung des Umfangs und wird häufig zum Anreißen verwendet. Abbildung 4a zeigt die äußere Form eines Universaltrennkopfes. Der Universaltrennkopf besteht hauptsächlich aus einem Gehäuse, einer Spindel, einem trommelförmigen Drehkörper, einer Trennplatte und einer Trenngabel.

a) Äußere Form

b) Antriebssystem

Das vordere Ende der Spindel hat eine Innenkegelbohrung und ein Außengewinde, in das eine Zentrierspitze eingesetzt und ein selbstzentrierendes Futter montiert werden kann. Die Teilungsplatte ist ebenfalls auf der Spindel befestigt und dreht sich mit ihr, wobei die Teilung zwischen 0° und 360° erfolgt.

Der kugelförmige Kopf der Spindel kann sich in der ringförmigen Führungsschiene der Schale drehen, so dass er sich um 90° nach oben und um 10° nach unten gegenüber der Oberfläche des Arbeitstisches neigen und in jedem beliebigen Winkel innerhalb dieses Bereichs drehen kann. Sobald der geeignete Winkel gewählt ist, kann er zur bequemen Markierung mit Schrauben an der Schale befestigt werden.

Das Antriebssystem des Teilkopfes ist in Abbildung 4b dargestellt. Ein Ende des Griffs des Teilkopfs ist in der Hülse in der Mitte der Teilungsplatte angebracht, während das Zahnrad des anderen Endes in das Zahnrad der Schneckenwelle eingreift.

Bei der einfachen Teilung wird die Teilungsplatte mit der Befestigungsschraube gesichert, der Griff gedreht und die Schnecke treibt über das Getriebe das Schneckenrad an, das sich zur Teilung dreht. Die Wechselradwelle hinter der Teilungsplatte ist für die komplexe Teilung gedacht, wo Wechselräder für die Teilung installiert werden können.

2) Divisionsprinzip und Berechnung

Der Teilkopf kann zum gleichmäßigen Teilen des Umfangs oder zum Markieren von Winkellinien verwendet werden. Installieren Sie das Werkstück am vorderen Ende der Teilkopfspindel, setzen Sie den Teilkopf auf die Markierungsplattform und verwenden Sie ihn in Verbindung mit einem Anreißblock, um horizontale Linien, vertikale Linien und verschiedene Winkellinien zu markieren.

Stellen Sie die Anzahl der Schneckenradzähne am Teilkopf auf 40 ein, mit einer eingängigen Schnecke. Wenn der Griff eine Umdrehung macht, dreht sich der Teilkopf um 1/40 Umdrehung. Wenn das auf der Spindel montierte Werkstück in z gleiche Teile geteilt werden muss, d.h. alle 1/z Umdrehungen eine Linie gezogen werden muss, kann die Anzahl der Umdrehungen des Handgriffs nach der Formel für das Übersetzungsverhältnis berechnet werden. Diese lautet

1/40=1/(zn)

n = 40/z

Wo

- n - Anzahl der Umdrehungen des Teilkopfgriffs;

- z - Anzahl der gleichen Teilungen des Werkstücks.

Beispiel 1 Teilen Sie einen Umfang mit Hilfe eines Teilkopfes in acht gleiche Teile.

Lösung Bei z=8 ist n=40/z=40/8=5, d. h. der Griff macht 5 Umdrehungen, um eine Linie auf dem Umfang zu zeichnen.

Beispiel 2 Teilen Sie einen Umfang mit Hilfe eines Teilkopfes in sechs gleiche Teile.

Lösung Bei z=6 ist n=40/z=40/6=63, d. h. der Griff macht (6+2/3) Umdrehungen, damit sich das Werkstück um 1/6 einer Umdrehung dreht.

Wie in Beispiel 2 gezeigt, kommt es in der Produktion häufig zu Situationen, in denen der Griff eine nicht ganzzahlige Anzahl von Umdrehungen machen muss. Verwenden Sie in solchen Fällen die folgende Formel zur Berechnung. Diese lautet

40/z=a+P/Q

Wo

- a - die ganzzahlige Anzahl der Umdrehungen des Teilungsgriffs;

- Q - die Anzahl der Löcher in einem bestimmten Kreis auf der Teilungsplatte;

- P - die Anzahl der Löcher, die der Griff auf dem Kreis mit Q-Löchern drehen soll.

3) Auswahl der Teilungsplatten

Teilungsplatten werden zum Teilen und Zählen verwendet. Auf der Teilungsplatte befinden sich mehrere Kreise mit sehr genauen kleinen Löchern mit unterschiedlichen Zahlen. Wenn der berechnete n-Wert nach der Division einen Bruch ergibt, müssen der Zähler und der Nenner dieses Bruchs um denselben Faktor erweitert (oder verringert) werden, damit der Nenner der Anzahl der Löcher in einem bestimmten Kreis auf der Teilungsplatte entspricht. Der sich daraus ergebende Zählerwert ist dann die Anzahl der Lochabstände, um die sich der Griff drehen soll.

Wie in Beispiel 2 oben muss der Griff nach 6 Umdrehungen noch 2/3 einer Umdrehung drehen. Unter Bezugnahme auf Tabelle 1 können der Nenner und der Zähler beide mit 8 multipliziert werden, wodurch 2/3 zu 16/24 erweitert wird, was bedeutet, dass 16 Lochabstände auf dem Kreis mit 24 Löchern gedreht werden.

Natürlich kann 2/3 auch auf 44/66 erweitert werden, was bedeutet, dass 44 Löcher auf dem Kreis mit 66 Löchern gedreht werden, was ebenfalls dazu führt, dass sich die Hauptwelle 2/3 einer Umdrehung dreht. Es kann auf viele andere Vielfache erweitert werden, aber da Kreise mit mehr Löchern weiter von der Achsenmitte entfernt sind, ist es bequemer, den Griff zu drehen, daher werden sie oft verwendet. Der Universal-Teilapparat wird in der Regel mit mehr als einer Teilungsplatte geliefert, und die Anzahl der Löcher auf den verschiedenen Teilungsplatten ist in Tabelle 1 angegeben.

Tabelle 1 Anzahl der Löcher auf den Teilungsplatten

| Anzahl der enthaltenen Platten | Anzahl der Löcher auf den Teilungsplatten |

| 1 Platte | Vorderseite: 24, 25, 28, 30, 34, 37, 38, 39, 41, 42, 43 Rücken: 46, 47, 49, 51, 53, 54, 57, 58, 59, 62, 66 |

| 2 Platten | Vorderseite der 1. Platte: 24, 25, 28, 30, 34, 37 Rücken: 38, 39, 41, 42, 43 Vorderseite der 2. Platte: 46, 47, 49, 51, 53, 54 Rücken: 57, 58, 59, 62, 66 |

| 3 Platten | Block 1: 15, 16, 17, 18, 19, 20 Block 2: 21, 23, 27, 29, 31, 33 Block 3: 37, 39, 41, 43, 47, 49 |

Die Teilungsgabel ermöglicht eine genaue und schnelle Teilung. Die Teilungsgabel sollte vor dem Drehen des Griffs eingestellt werden. Der Winkel zwischen den beiden Gabelschenkeln kann je nach Anzahl der Lochabstände eingestellt werden.

Beim Einstellen sollte die Anzahl der Löcher zwischen den Winkeln um eins größer sein als die erforderliche Anzahl der Lochabstände, da das erste Loch als Null gezählt wird und nur das zweite Loch als ein Lochabstand zählt. Nach jeder Teilungsdrehung des Griffs sollte die Teilungsgabel in die neue Position (die Ausgangsposition der zweiten Teilung) in Richtung der Griffdrehung gedreht werden.

Bei Verwendung des Teilkopfes muss der Spindelverriegelungsgriff vor jeder Teilung gelöst werden. Während der Teilung muss der Teilungsgriff in eine Richtung gedreht werden, um eine genaue Teilung zu gewährleisten. Wenn der Teilungsgriff in die vorgegebene Lochposition gedreht wird, achten Sie darauf, dass er nicht zu weit gedreht wird; der Positionierungsstift sollte gerade in das Loch passen.

Wenn Sie feststellen, dass sie sich zu weit gedreht hat, müssen Sie sie etwa eine halbe Umdrehung zurückdrehen und dann wieder in die vorgegebene Lochposition drehen. Ziehen Sie die Spindel beim Teilen und Zeichnen von Linien fest, damit sie sich während des Zeichnens nicht lockert.

II. Sägen

Die Bearbeitungsmethode des Schneidens oder Schlitzens von Rohstoffen oder Werkstücken mit einer Säge wird als Sägen bezeichnet.

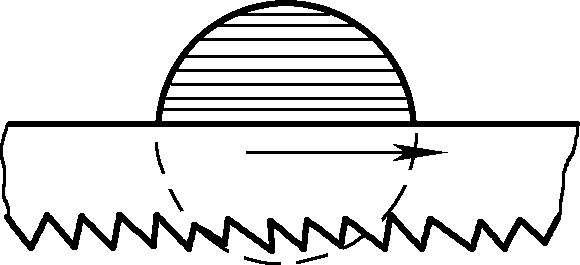

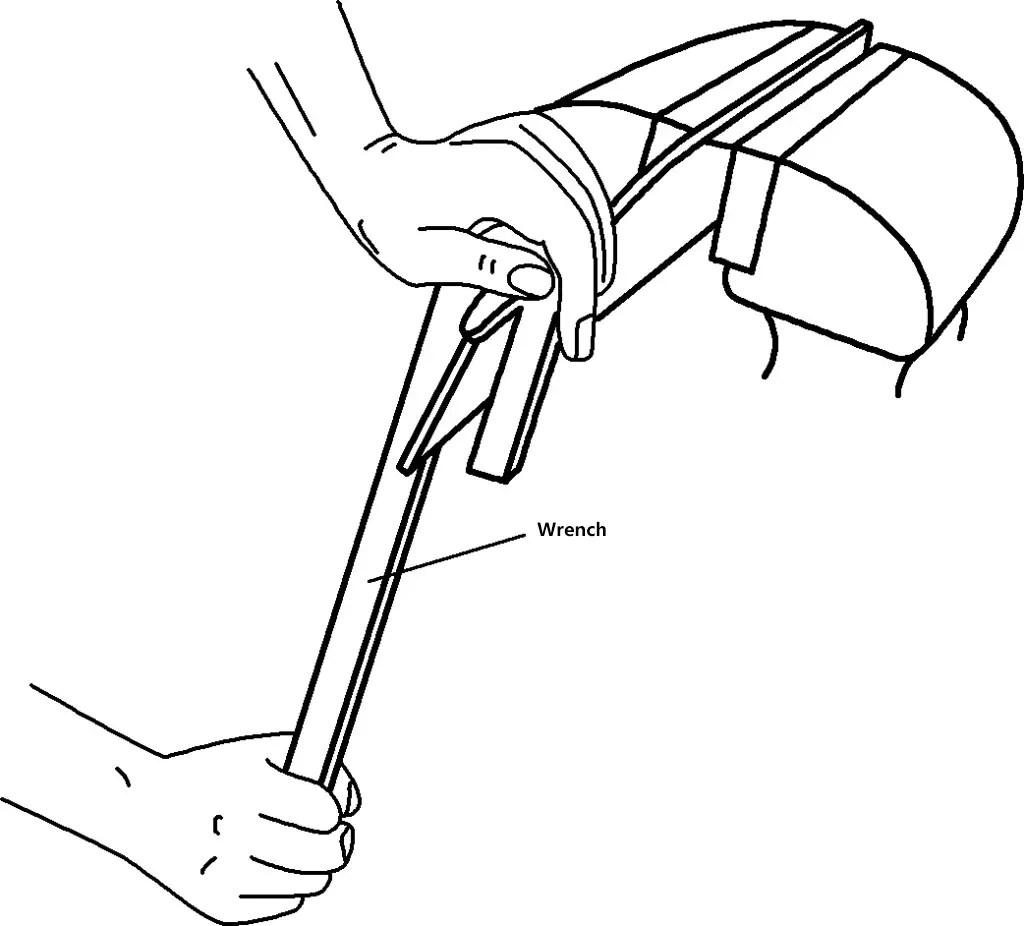

Das Sägeblatt ist der schneidende Teil. Handsägeblätter sind in der Regel 300 mm lang, bestehen in der Regel aus Kohlenstoff-Werkzeugstahl oder legiertem Stahl und sind durch Wärmebehandlung gehärtet. Handsägen schneiden beim Vorwärtsschieben, daher muss das Sägeblatt mit den Zähnen nach vorne gerichtet eingebaut werden. Wenn das Sägeblatt verkehrt herum eingebaut wird, kann es nicht nur nicht normal schneiden, sondern auch den Zahnverschleiß beschleunigen. Die Montage des Sägeblatts ist in Abbildung 5 dargestellt.

a) Richtig

b) Falsch

Die Schärfe der Sägezähne wird durch die Anzahl der Zähne pro 25 mm Länge des Sägeblatts ausgedrückt, wobei die Optionen 14, 18, 24 und 32 sind. Grob gezahnte Sägeblätter haben größere Spanleitstufen und eignen sich zum Sägen weicher Materialien und größerer Querschnitte; fein gezahnte Sägeblätter eignen sich zum Sägen harter Materialien, dünner Platten oder Rohre. Die Spezifikationen und Anwendungen von Sägeblättern mit grober Verzahnung sind in Tabelle 2 aufgeführt.

Tabelle 2 Spezifikationen und Anwendungen der Sägeblattschärfe

| Sägezahn-Grobheit | Anzahl der Zähne pro 25 mm Länge | Anmeldung |

| Grob | 14~18 | Sägen von weichem Stahl, Messing, Aluminium, Gusseisen, reinem Kupfer und Kunstharzmaterialien |

| Mittel | 22~24 | Sägen von mittelhartem Stahl, dickwandigen Stahlrohren, Kupferrohren |

| Fein | 32 | Dünn rein Metalledünnwandige Rohre |

| Fein bis mittel | 32~20 | In der Regel in Fabriken zum Anfahren von Schnitten verwendet |

Die Spannung des Sägeblatts sollte moderat sein und kann mit der Flügelmutter am Sägerahmen eingestellt werden. Wenn das Sägeblatt zu fest angezogen ist, wird es stark beansprucht und verliert seine notwendige Elastizität, wodurch es anfällig für Brüche wird; wenn es zu locker ist, kann das Sägeblatt leicht verbiegen und brechen, und der Sägeschnitt kann schief werden. Das eingesetzte Sägeblatt sollte sich in der gleichen Mittelebene wie der Sägerahmen befinden, um einen geraden Sägeschnitt zu gewährleisten und einen Bruch des Sägeblatts zu verhindern.

Es gibt zwei Arten der Bewegung des Sägerahmens beim Schieben der Säge: die eine ist eine lineare Bewegung, die sich für Schlitze mit flachen Bodenflächen oder dünnwandige Werkstücke eignet; die andere ermöglicht das Auf- und Abschwingen des Sägerahmens, wodurch der Schnittwiderstand verringert und die Arbeitseffizienz verbessert werden kann, und ist natürlicher zu bedienen, was die Ermüdung der Hände verringert.

Wenn die Sägegeschwindigkeit zu schnell ist, das zu sägende Material zu hart ist, oder geeignete Schneidflüssigkeit nicht verwendet wird, kann dies zu einer Überhitzung des Zahnteils führen, die Zahnflanken schnell abnutzen, die Reibung zwischen dem Sägeblatt und dem Sägeschnitt erhöhen und zu einem noch schnelleren Verschleiß der Sägezähne führen.

Wenn beim Sägen ein zu großer Anstellwinkel gewählt wird, sich die Sägezähne an der scharfen Kante des Werkstücks verhaken, oder wenn die Zahnschärfe des gewählten Sägeblatts ungeeignet ist, oder wenn sich der Anstellwinkel während des Sägens plötzlich ändert, oder wenn im zu sägenden Material plötzlich harte Verunreinigungen auftreten, kann dies zu Zahnbruch führen; Wenn das Sägeblatt zu locker oder zu fest montiert ist, das Werkstück nicht fest eingespannt ist, der Sägevorgang instabil ist und Vibrationen erzeugt, oder wenn Korrekturen an einem schiefen Sägeschnitt zu abrupt vorgenommen werden, kann dies zu einem Sägeblattbruch führen.

Beim Sägen von Rohren und dünnen Platten müssen fein gezahnte Sägeblätter verwendet werden. Wenn die Zahnteilung größer ist als die Blechdicke, kommt es sonst zum Verhaken der Sägezähne, was zu Zahnverlust oder -bruch führt. Daher sollten beim Sägen mindestens zwei oder mehr Sägezähne gleichzeitig am Querschnitt schneiden, um zu vermeiden, dass sich die Sägezähne verhaken und einen Bruch verursachen.

Beim Sägen lassen sich je nach Form und Dicke des Materials folgende Arten von Sägeverfahren unterscheiden.

1. Sägen von Stangenmaterial

Wird ein glatter Querschnitt zum Sägen benötigt, sollte er von Anfang bis Ende durchgehend gesägt werden (siehe Abbildung 6); sind die Anforderungen an den gesägten Querschnitt nicht hoch, kann er in mehrere Richtungen gesägt werden (siehe Abbildung 7), was das Sägen aufgrund der kleineren Sägefläche erleichtert und damit die Arbeitseffizienz verbessert.

2. Sägen von Rohren

Zeichnen Sie vor dem Sägen eines Rohres eine Sägelinie senkrecht zur Achse. Da die Anforderungen an die Sägelinie nicht hoch sind, besteht die einfachste Methode darin, einen rechteckigen Papierstreifen (mit einer geraden Kante zur Markierung) entsprechend den Sägeabmessungen um den Außenumfang des Werkstücks zu wickeln und ihn dann mit einer Reißnadel zu markieren. Beim Sägen muss das Rohr richtig eingespannt werden. Bei dünnen Rohren und präzisionsgefertigten Rohren sollten sie zwischen zwei Holzklötzen mit V-förmigen Rillen eingespannt werden, um zu verhindern, dass das Rohr plattgedrückt oder die Oberfläche beschädigt wird.

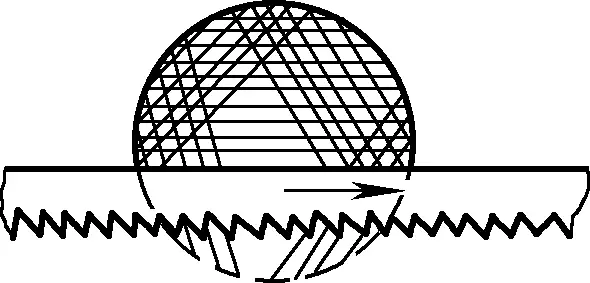

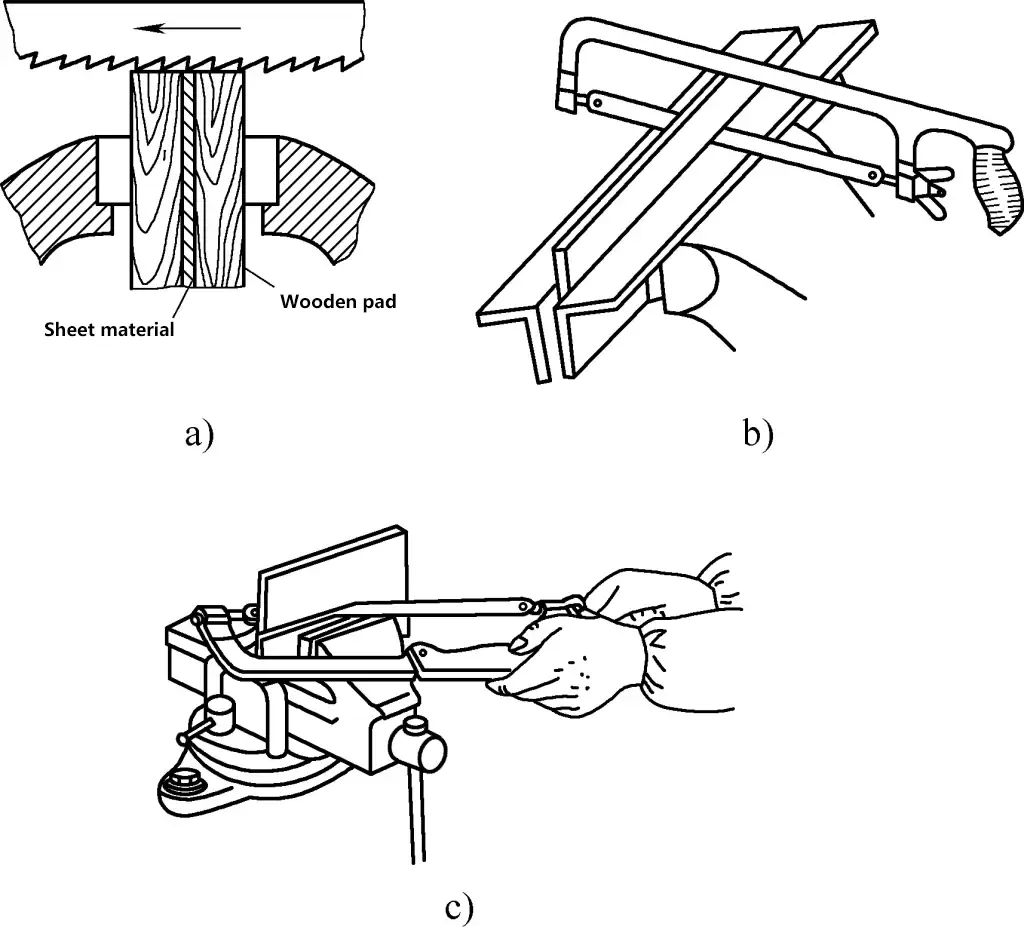

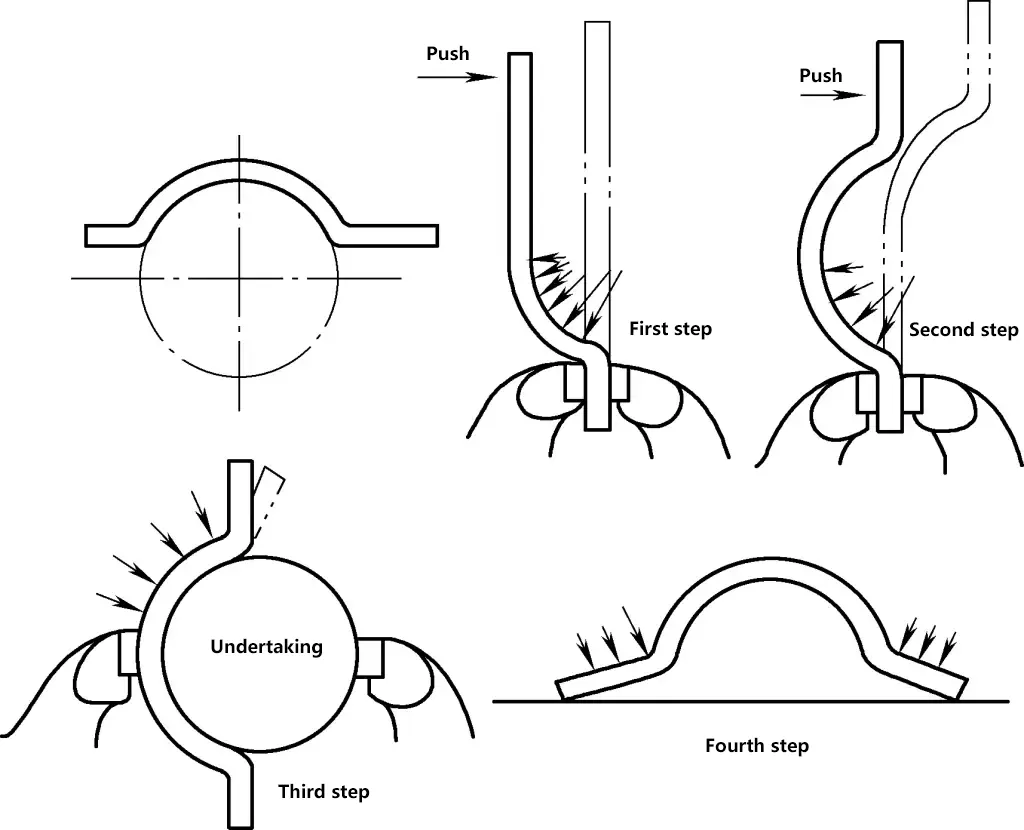

Sägen Sie beim Sägen von dünnwandigen Rohren nicht von Anfang bis Ende kontinuierlich in eine Richtung. Sonst verhaken sich die Sägezähne an der Rohrwand und verursachen Ausbrüche. Die richtige Methode besteht darin, zunächst in einer Richtung bis zur Innenwand des Rohrs zu sägen; dann das Rohr in einem bestimmten Winkel in Richtung des Sägeschubs zu drehen, an die ursprüngliche Sägeschnittstelle anzuschließen und erneut bis zur Innenwand des Rohrs zu sägen. Ändern Sie allmählich die Richtung und setzen Sie das Drehen und Sägen fort, bis das Rohr durchgeschnitten ist, wie in Abbildung 8 dargestellt.

3. Sägen von dünnen Materialien

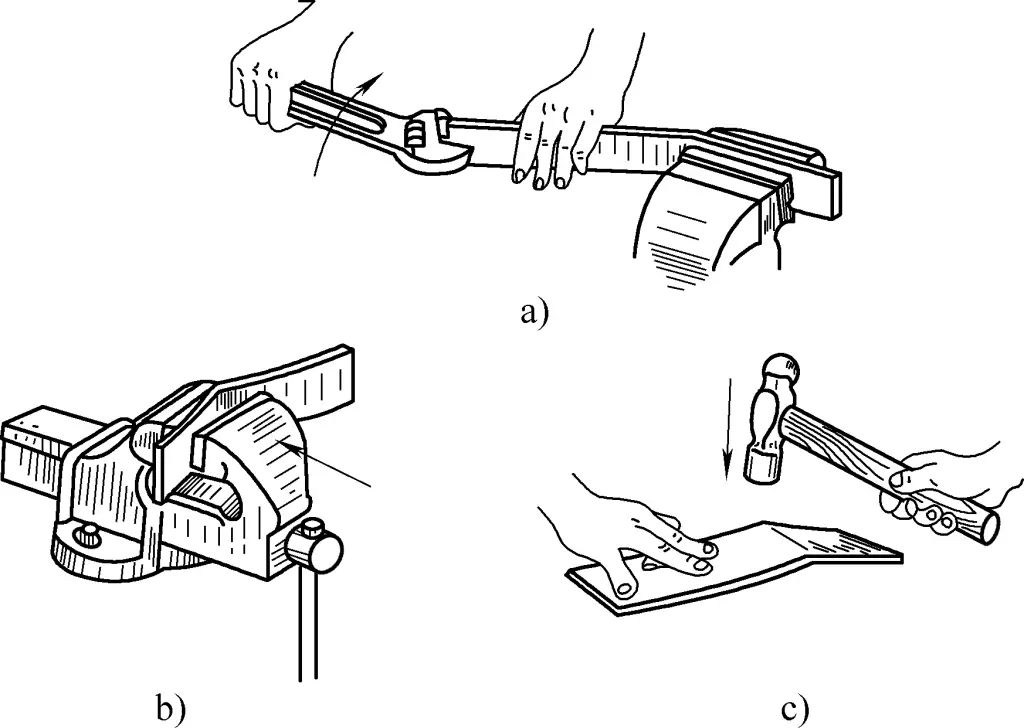

Beim Sägen von relativ dünnen Plattenmaterialien kann es während des Sägens zu Verbiegungen und Vibrationen kommen, die ein Weitersägen unmöglich machen. Versuchen Sie beim Sägen, so weit wie möglich von der breiten Fläche aus zu sägen. Wenn es nur möglich ist, von der schmalen Seite der Platte aus zu sägen, können zwei Holzbretter verwendet werden, um die Platte einzuspannen und zusammen mit den Holzbrettern durchzusägen. Dadurch wird verhindert, dass sich die Sägezähne verhaken, und die Steifigkeit des dünnen Blechs wird erhöht, wodurch Vibrationen beim Sägen vermieden werden (siehe Abbildung 9a).

Beim Sägen einer längeren Platte können zwei Winkeleisen als Auflage für die Schraubstockbacken verwendet werden, wobei die Platte fest eingespannt und dann entlang der Winkeleisen gesägt wird, wie in Abbildung 9b gezeigt. Alternativ kann die dünne Platte in einen Schraubstock eingespannt und mit einer Handsäge horizontal gesägt werden, wobei die Anzahl der Zähne, die mit der dünnen Platte in Berührung kommen, erhöht wird, um ein Ausbrechen der Sägezähne zu vermeiden (siehe Abbildung 9c).

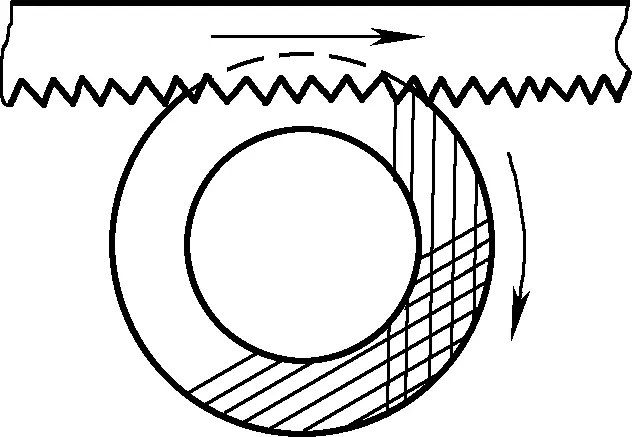

4. Tiefes Sägen von Nuten

Wenn die Tiefe der Sägeschnittfuge die Breite des Sägerahmens übersteigt, sollte das Sägeblatt um 90° gedreht und wieder eingesetzt werden, wobei der Sägerahmen zur Seite des Werkstücks gedreht wird. Wenn die Höhe des Sägerahmens bei seitlich gedrehtem Rahmen immer noch nicht ausreicht, kann das Sägeblatt zum Sägen auch mit den Zähnen zur Säge hin montiert werden (Drehen des Blattes um 180° innerhalb des Rahmens), wie in Abbildung 10 gezeigt.

III. Meißeln

Das Meißeln ist ein Verfahren zur Bearbeitung von Werkstücken durch Schläge eines Meißels mit einem Hammer. Dieser Vorgang wird als Meißeln bezeichnet. Das Meißeln wird vor allem dort eingesetzt, wo eine mechanische Bearbeitung unpraktisch ist, z. B. zum Entfernen von Graten an Gussteilen, zum Schneiden von Blechen, zum Entfernen von Nietresten und verrosteten Schrauben, zum Abmeißeln von falsch ausgerichteten Vorsprüngen an zusammengehörigen Teilen, zum Schneiden von Ölnuten usw. Manchmal wird es auch für die Grobbearbeitung relativ kleiner Flächen eingesetzt.

1. Meißel

Die Qualität des Meißels wirkt sich unmittelbar auf die Qualität und Effizienz des Meißelns aus. Die wichtigsten Faktoren, die die Meißelqualität beeinflussen, sind die rationelle Form und die Härte der Schneide.

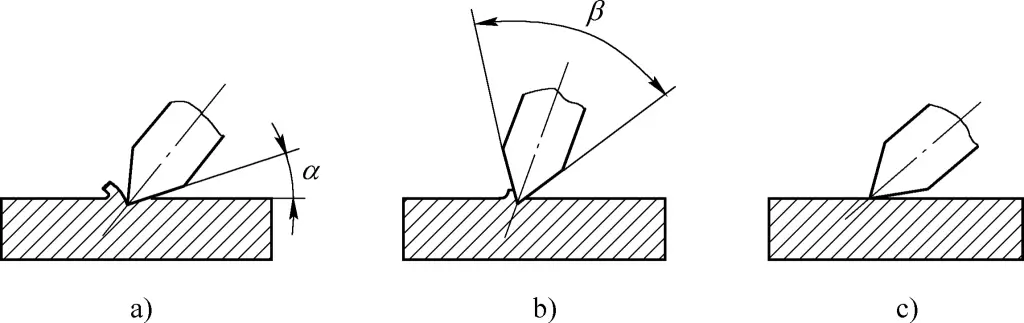

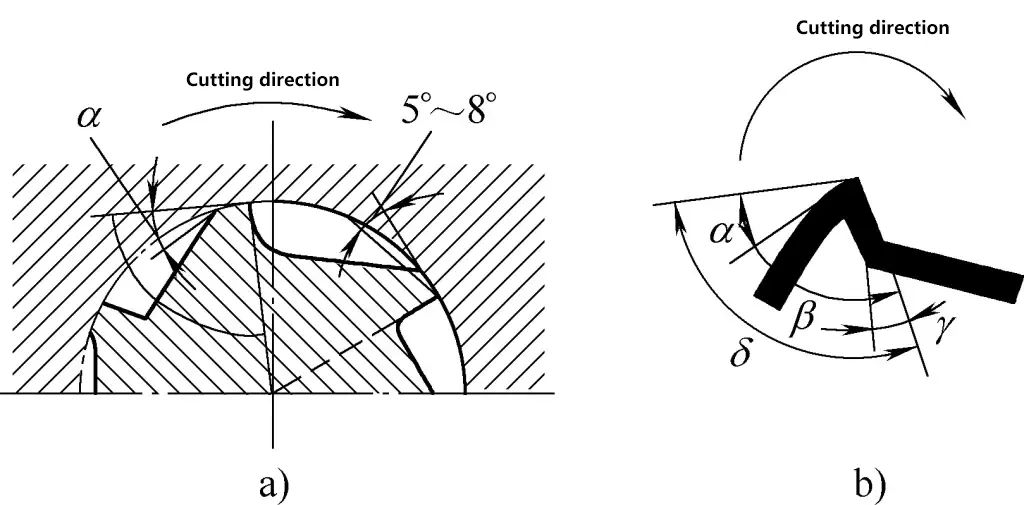

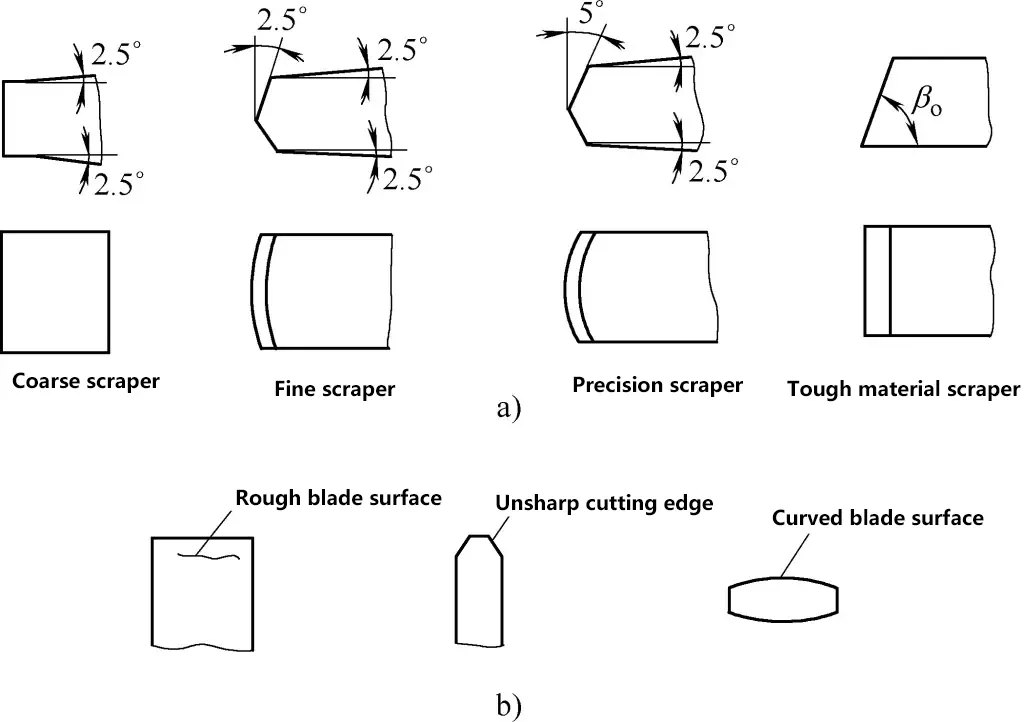

(1) Keilwinkel β

Die Form der Schneide (Schneidteil) wird durch den Keilwinkel β dargestellt, der der Winkel zwischen der Vorderseite und der Rückseite der Schneide ist. Je größer der Keilwinkel ist, desto höher ist die Festigkeit der Meißelschneide, aber auch der Schneidwiderstand; je kleiner der Keilwinkel, desto schärfer ist die Meißelschneide. Daher sollte bei der Wahl des Keilwinkels der kleinstmögliche Wert gewählt werden, der eine ausreichende Festigkeit gewährleistet. Beim Meißeln harter Materialien sollte der Keilwinkel größer sein, beim Meißeln weicher Materialien sollte der Keilwinkel kleiner sein.

Beim Meißeln von harten Materialien wie Stahl oder Gusseisen beträgt der Keilwinkel typischerweise 60° bis 70°; bei Materialien mittlerer Härte beträgt der Keilwinkel 50° bis 60°; bei weichen Materialien wie Kupfer oder Aluminium beträgt der Keilwinkel 30° bis 50°.

(2) Rückenwinkel α

Der Winkel zwischen der Rückseite des Meißels und der Schneidebene wird als Rückenwinkel bezeichnet. Die Größe des hinteren Winkels wird durch die Position bestimmt, in der das Stemmeisen gehalten wird. Der hintere Winkel dient dazu, die Reibung zwischen der Rückseite des Meißels und der Schneidefläche zu verringern und das Eindringen des Meißels in das Material zu erleichtern. Der Rückenwinkel wird im Allgemeinen durch Erfahrung bestimmt und beträgt in der Regel 5° bis 8°. Ist er zu klein, kann er abrutschen; ist er zu groß, kann er zu tief schneiden, wie in Abbildung 11 gezeigt.

Die Härte der Meißelschneide sollte höher sein als die des zu bearbeitenden Werkstücks. Je härter und schärfer die Meißelschneide ist und je weniger sie sich wölbt, desto besser. Eine zu hohe Härte kann jedoch dazu führen, dass die Meißelschneide spröde wird und leicht absplittert oder sogar Splitter davonfliegen und jemanden verletzen. Daher muss die Härte des Meißels angemessen sein.

Meißel werden im Allgemeinen aus T7A-Werkzeugstahl geschmiedet und einer Wärmebehandlung unterzogen. Die Wärmebehandlung von Meißeln umfasst das Abschrecken und Anlassen. Gelbvergütete Meißel haben eine höhere Härte, aber eine geringere Zähigkeit; blauvergütete Meißel haben eine geringere Härte, aber eine höhere Zähigkeit. Im Allgemeinen wird eine Härte verwendet, die zwischen diesen beiden Werten liegt - die "goldgelbe Hitze".

Das spezifische Verfahren ist wie folgt: Der schneidende Teil des Meißels, etwa 20 mm lang, wird in einem Heizofen auf 750-800 °C erhitzt (kirschrote Farbe), dann wird er schnell herausgenommen und der Meißel zum Abkühlen senkrecht in kaltes Wasser getaucht (Eintauchtiefe 5-6 mm), um den Abschreckungsprozess abzuschließen.

Beim Abkühlen des Meißels im Wasser sollte er sanft auf der Wasseroberfläche geschwenkt werden. Dies geschieht, um die Abkühlung zu beschleunigen, die Härte des Abschreckens zu erhöhen, eine klare Grenze zwischen dem gehärteten und dem nicht gehärteten Teil zu verhindern, um einen Bruch des Meißels an dieser Linie zu vermeiden, Luftblasen, die an der Meißeloberfläche haften, zu entfernen und die Bildung von weichen Stellen während des Abschreckens zu verhindern. Nach dem Abschrecken muss der Meißel auch angelassen werden, was mit seiner eigenen Restwärme geschieht.

Wenn sich der Teil des abgeschreckten Meißels oberhalb der Wasseroberfläche schwarz färbt, nehmen Sie ihn aus dem Wasser, wischen Sie die Oxidschicht ab und beobachten Sie die Farbänderung der Meißelkante. Wenn sich die Schneide bei breiten Meißeln violett (zwischen purpurrot und dunkelblau) und bei schmalen Meißeln bräunlich-rot (zwischen gelblich-braun und rot) verfärbt, tauchen Sie den Meißel zum Abkühlen wieder in Wasser ein. Damit ist der gesamte Vorgang des Abschreckens und Anlassens des Stemmeisens abgeschlossen.

Der Zeitpunkt des vollständigen Eintauchens des Stemmeisens in kaltes Wasser hat großen Einfluss auf die Härte der Schneide. Ist er zu früh, wird die Schneide zu spröde, ist er zu spät, wird sie zu weich. Nur durch ständiges Üben kann man mit Geschick die ideale Härte des Stemmeisens erreichen. Im Winter sollte warmes Wasser zum Abschrecken verwendet werden, sonst kann die Schneide leicht brechen.

Beim Schärfen des Stemmeisens ist darauf zu achten, dass die Vorder- und Rückseiten glatt und eben sind und der Keilwinkel korrekt und scharf ist. Gegebenenfalls sollte es nach dem Schleifen auf einer Schleifscheibe auf einem Schleifstein fein geschliffen werden. Während des Schleifens ist es wichtig, ständig mit Wasser zu kühlen, um ein Ausglühen durch hohe Temperaturen zu verhindern.

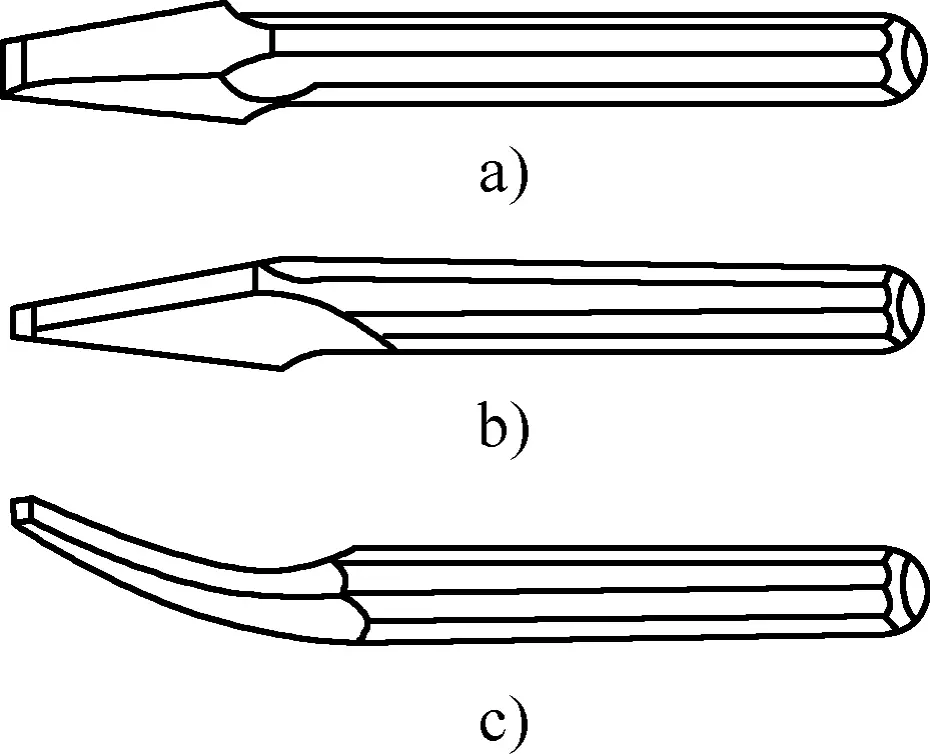

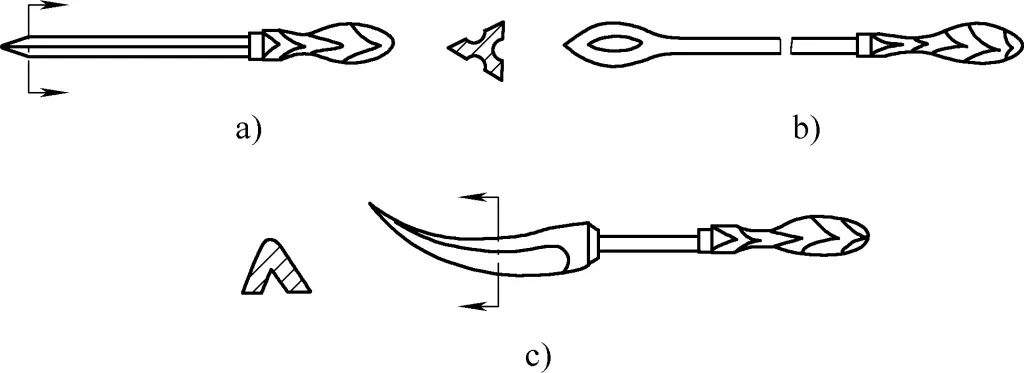

Es gibt verschiedene Arten von Meißeln, darunter Flachmeißel, Spitzmeißel und Ölnutmeißel, wie in Abbildung 12 dargestellt.

a) Flachmeißel

b) Spitzmeißel

c) Ölnutenmeißel

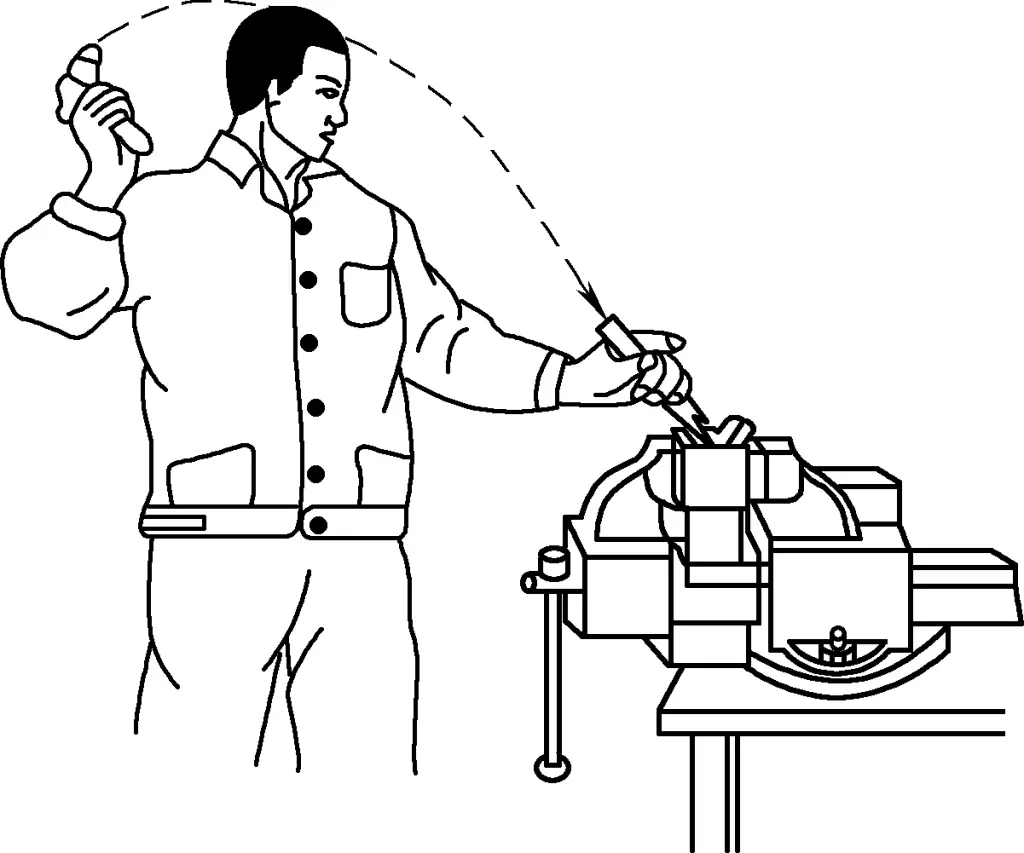

2. Meißelmethoden

Beim Meißeln sollten die Augen auf die Meißelkante gerichtet sein. Anfänger schauen oft auf den Hammer- oder Meißelgriff, was falsch ist. Beim Schwingen des Hammers sollte der Arm entspannt sein, und man sollte lernen, die Kraft aus dem Handgelenk zu nutzen. Der Winkel zwischen dem Meißel und dem Werkstück sollte angemessen sein; ist der Meißel zu stark geneigt, schneidet er zu tief; ist er zu wenig geneigt, kann er nicht einschneiden und rutscht ab. Die richtige Meißelmethode ist in Abbildung 13 dargestellt.

(1) Meißeln flacher Oberflächen

Wenn Sie einen Flachmeißel verwenden, ist es einfacher, an der scharfen Ecke anzusetzen. Wenn Sie sich dem Ende des Schnitts nähern, achten Sie darauf, dass das Ende des Werkstücks nicht bricht. In der Regel können Sie etwa 10 mm vor dem Ende umdrehen und den restlichen Teil aus der anderen Richtung meißeln.

Beim Meißeln einer schmalen ebenen Fläche kann die Meißelkante in einem Winkel zur Arbeitsrichtung geneigt werden, um das Schneiden zu erleichtern. Beim Meißeln einer breiteren ebenen Fläche ist es im Allgemeinen effizienter, zunächst mit einem schmalen (spitzen) Meißel eine Rille zu erzeugen und dann mit einem Flachmeißel das restliche Material zu entfernen.

(2) Meißeln von Ölrillen

Schärfen Sie vor dem Meißeln zunächst den schneidenden Teil des Ölnutenmeißels genau entsprechend der Form der Ölnutenstirnfläche in der Zeichnung. Beim Meißeln sollte sich der Neigungswinkel des Meißels mit der gekrümmten Oberfläche verändern, um sicherzustellen, dass die gemeißelte Ölnut glatt und in der Tiefe gleichmäßig ist. Möglicherweise sind Anpassungen erforderlich, und nach dem Meißeln sollten alle Grate an den Rillenrändern geglättet werden.

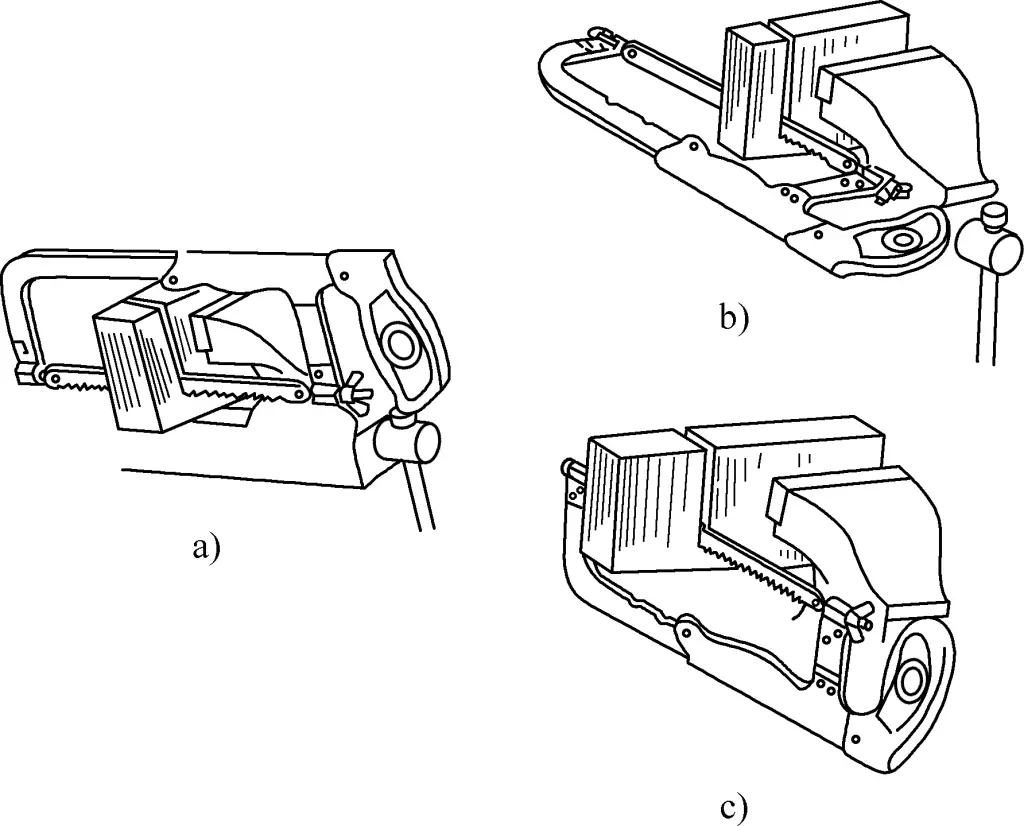

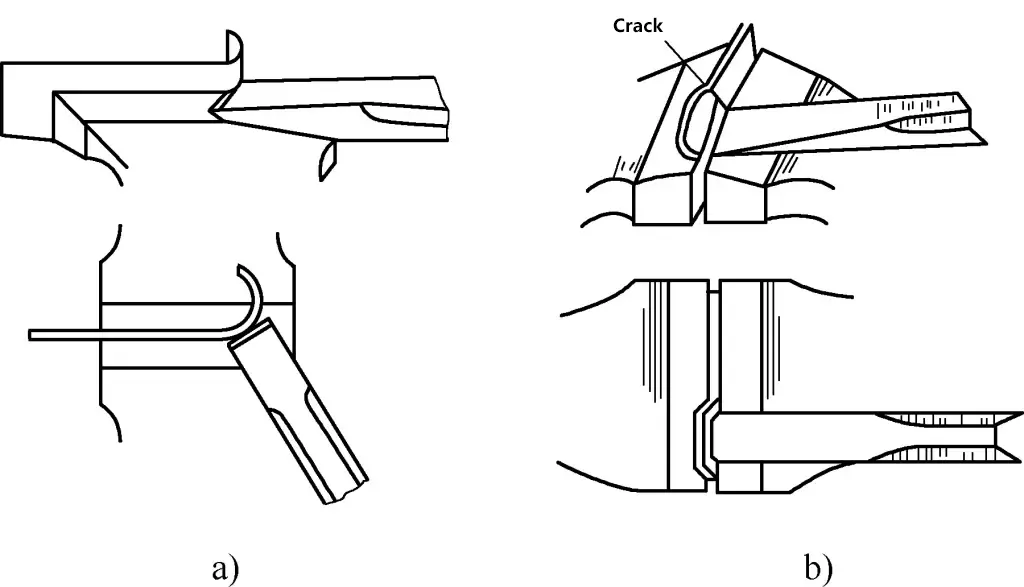

(3) Meißeln von Blechen

Wie in Abbildung 14 gezeigt, sollte beim Meißeln von dünnem Blech die Schnittlinie des Werkstücks mit den Schraubstockbacken bündig sein. Spannen Sie das Werkstück fest ein und verwenden Sie einen Flachmeißel entlang der Schraubstockbacke in einem Winkel (etwa 45°) zur Blechoberfläche. Die Dicke des zu meißelnden Blechs sollte nicht zu dick sein, im Allgemeinen unter 4 mm.

a) Richtig

b) Falsch

Legen Sie beim Schneiden großer Bleche auf einem Amboss eine weiche Eisenunterlage unter, um eine Beschädigung der Meißelkante zu vermeiden.

Um gebogene Bleche zu meißeln, bohrt man in der Regel zunächst eine Reihe von eng beieinander liegenden Löchern entlang der Konturlinie und schneidet dann nach und nach mit einem Flachmeißel durch.

3. Sicherheitsvorkehrungen beim Meißeln

- Vor dem Meißeln muss das Werkstück fest eingespannt werden, wobei das Teil in der Regel 10-15 mm hoch aus den Schraubstockbacken herausragt, und es sollte ein Kissen darunter gelegt werden.

- Wenn Sie spröde Metalle meißeln, meißeln Sie von beiden Kanten zur Mitte hin, um Kantenabplatzungen oder Risse zu vermeiden.

- Verwenden Sie während des Meißelns ein Schutzgitter, um zu verhindern, dass umherfliegende Späne Verletzungen verursachen, und der Bediener sollte eine Schutzbrille tragen.

- Verwenden Sie eine Bürste, um Meißelspäne zu entfernen, nicht mit den Händen abwischen oder in den Mund blasen.

- Verhindern Sie beim Meißeln ein Abrutschen der Meißelfläche. Schärfen Sie dazu den Meißel rechtzeitig, wenn er stumpf wird, und halten Sie den richtigen Keilwinkel ein.

- Sollten sich am Meißelkopf deutliche Grate befinden, schleifen Sie diese umgehend ab.

- Richten Sie den Meißel und den Hammer beim Meißeln nicht auf andere Personen. Tragen Sie keine Handschuhe an der Hand, die den Hammer während des Betriebs hält, um zu verhindern, dass der Hammer abrutscht und Verletzungen verursacht.

- Wenn sich der Hammerstiel lockert oder beschädigt wird, befestigen Sie ihn sofort oder ersetzen Sie ihn. Außerdem sollte der Hammerstiel nicht ölig sein, um zu verhindern, dass der Hammerkopf oder der gesamte Hammer wegfliegt und Verletzungen verursacht.

4. Arten von Fehlern in gemeißelten flachen Oberflächen und ihre Ursachen (siehe Tabelle 3)

Tabelle 3 Arten von Fehlern in gemeißelten flachen Oberflächen und ihre Ursachen

| Art des Mangels | Verursacht |

| Raue Oberfläche | 1. Die Meißelkante ist abgeplatzt oder gewellt und nicht scharf 2. Ungleichmäßige Hammerschläge 3. Der Meißelkopf wurde flach gehämmert, wodurch sich die Kraftrichtung ständig ändert |

| Unebene Oberfläche | 1. Der Rückenwinkel ist in einem bestimmten Abschnitt beim Meißeln zu groß, wodurch die gemeißelte Oberfläche konkav wird 2. Der hintere Winkel ist in einem bestimmten Abschnitt während des Meißelns zu klein, wodurch die gemeißelte Oberfläche konvex wird |

| Oberfläche mit Rillen | 1. Die linke Hand hat den Meißel nicht richtig positioniert und gehalten, so dass die Meißelkante gekippt war und sich der Kantenwinkel beim erneuten Meißeln eingegraben hat 2. Die Meißelkante wurde beim Schärfen in der Mitte konkav geschliffen |

| Abplatzungen und Einbrüche in den Ecken | 1. Das Meißel wird nicht umgedreht, wenn das Ende erreicht ist, was zu Kantenausbrüchen führt. 2. Zu großer Schnitt, der zu einem Zusammenbruch der Ecke führt |

| Maßliche Ungenauigkeit | 1. Ungenaue Abmessungen bei Beginn des Meißelns 2. Mangel an rechtzeitigen Messungen und Kontrollen |

IV. Ablage

Mit einer Feile wird überschüssiges Metall von der Oberfläche eines Teils entfernt, um die in der Zeichnung angegebenen Maße, Formen und Oberflächenrauhigkeiten zu erreichen. Es kann für die Feinbearbeitung von Teilen nach dem Meißeln oder Sägen verwendet werden. Es eignet sich sowohl für die Bearbeitung von flachen als auch von gekrümmten Oberflächen.

Feilen ist eine relativ feine manuelle Bearbeitungsmethode mit einer Genauigkeit von bis zu 0,01 mm und einer Oberflächenrauheit von bis zu Ra0,8 μm. Feilen ist eine der wichtigsten Arbeitsmethoden im Schlosserhandwerk, eine Grundfertigkeit für Schlosser, und wird häufig in der Produktion eingesetzt.

1. Datei

Feilen werden aus kohlenstoffreichem Werkzeugstahl T12 oder T13 hergestellt und sind im Allgemeinen mit einer Härte von 62-67 HRC gehärtet. Feilenzähne gibt es in einschneidiger und zweischneidiger Ausführung.

Einhiebfeilen haben Zähne in nur einer Richtung und werden im Allgemeinen zum Feilen von weichen Metallen wie Aluminium und Zinn oder für Oberflächen verwendet, die ein glatteres Finish erfordern.

Doppelhiebfeilen haben Zähne, die in zwei sich kreuzenden Richtungen angeordnet sind. Je nach Herstellungsverfahren sind die zuerst gefrästen flacheren Zähne die unteren, die einen Winkel von 55° mit der Mittellinie der Feile bilden; die später gefrästen tieferen Zähne sind die oberen, die einen Winkel von 75° mit der Mittellinie der Feile bilden. Aufgrund der unterschiedlichen Winkel der unteren und oberen Zähne überschneiden sich die Feilspuren beim Feilen nicht, was zu einer glatteren Oberfläche führt.

Wären der untere und der obere Zahnwinkel gleich, würden sich die Feilenzähne entlang der Mittellinie der Feile ausrichten, ohne zu versetzen, was zu Rillen auf der gefeilten Oberfläche und einer raueren Oberfläche führen würde. Die Feinheit der Feilenzähne wird durch die Größe der Zahnabstände ausgedrückt. Die Feinheitsgrade werden wie folgt eingeteilt:

(1) Schnitt Nr. 1

Wird für grobe Feilen mit einem Zahnabstand von 2,3-0,83 mm verwendet.

(2) Nr. 2 Schnitt

Für mittlere Feilen mit einem Zahnabstand von 0,77-0,42 mm.

(3) Schnitt Nr. 3

Wird für feine Feilen mit einem Zahnabstand von 0,33-0,25 mm verwendet.

(4) Schnitt Nr. 4

Wird für extra feine Feilen mit einem Zahnabstand von 0,25-0,20 mm verwendet.

(5) Nr. 5 Schnitt

Wird für superfeine Feilen mit einem Zahnabstand von 0,20-0,16 mm verwendet.

Die Wahl der Feilengüte hängt im Allgemeinen vom Bearbeitungsaufmaß des Werkstücks, der erforderlichen Bearbeitungsgenauigkeit und der Materialhärte ab. Grobe Feilen haben größere Spanräume und eignen sich in der Regel zum Feilen weicher Werkstoffe sowie von Werkstücken mit größerem Bearbeitungsaufmaß oder geringeren Anforderungen an Präzision und Oberflächenrauheit. Feinfeilen sind das Gegenteil davon.

Bei der Verwendung feiner Feilen für weiche Materialien können sich die Späne leicht in der Feile festsetzen und nicht nur die Oberfläche des Werkstücks zerkratzen, sondern in schweren Fällen auch die Feile unbrauchbar machen. Daher sind feine Feilen nicht zum Feilen von weichen Metallen geeignet.

Um die Lebensdauer von Feilen zu verlängern, verwenden Sie keine neuen Feilen auf harten Metallen; verwenden Sie keine Feilen auf abgeschreckten Werkstücken; bei Schmiedeteilen mit harter Haut oder Gussteilen mit Sand entfernen Sie diese zuerst, bevor Sie eine halbscharfe Feile verwenden; verwenden Sie zuerst eine Seite einer neuen Feile, und wenn sie stumpf wird, verwenden Sie die andere Seite; vermeiden Sie es, Feilen mit übermäßigen Geschwindigkeiten zu verwenden, um vorzeitigen Verschleiß zu vermeiden.

Feilen sollten regelmäßig mit einer Messingdrahtbürste gereinigt werden, um Späne von den Zähnen zu entfernen. Sie sollten auch von Wasser und Öl ferngehalten werden, um Rost und Rutschen zu vermeiden. Wenn Sie die Feilen nicht benutzen, bewahren Sie sie an einem trockenen Ort auf.

2. Ablagemethoden

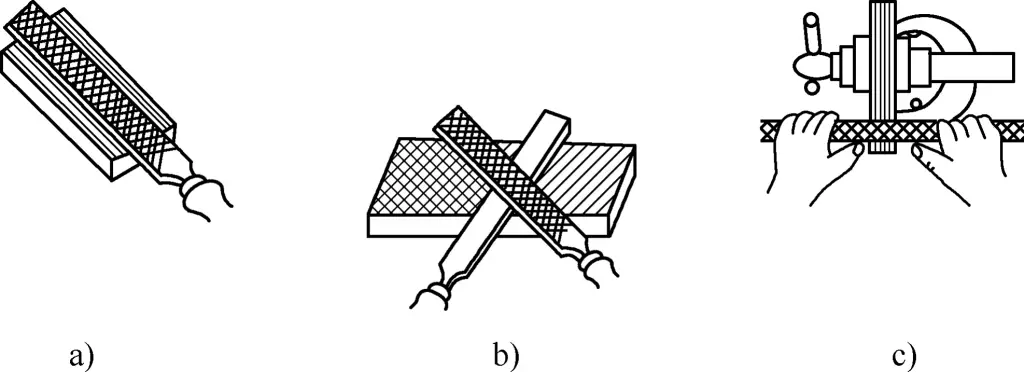

(1) Zeichnungsablage

Beim Ziehfeilen (siehe Abbildung 15a) wird das Werkstück in der gleichen Richtung gefeilt. Dadurch entstehen gerade Feilspuren, die sauber und attraktiv sind und sich für das abschließende Polieren eignen.

a) Zeichnungsablage

b) Kreuzablage

c) Querablage

(2) Kreuzablage

Beim Kreuzfeilen (siehe Abbildung 15b) wird das Werkstück aus zwei sich kreuzenden Richtungen gefeilt. Während des Feilens besteht ein größerer Kontakt zwischen der Feile und dem Werkstück, wodurch es einfacher ist, die Feile ruhig zu halten. Die Feilspuren können auch hohe und niedrige Punkte auf der Oberfläche anzeigen, wodurch es einfacher wird, eine ebene Oberfläche zu erzielen. Wechseln Sie zum Ziehfeilen, wenn Sie kurz vor der Fertigstellung stehen.

(3) Querablage

Beim Querfeilen (siehe Abbildung 15c) wird die Feile symmetrisch mit beiden Händen gehalten und mit den Daumen über die Länge des Werkstücks geschoben. Sie eignet sich zum Feilen von schmalen, langen ebenen Flächen und zum Anpassen von Maßen.

Verwenden Sie beim Feilen von flachen Oberflächen ein Metalllineal oder ein Messerlineal, um die Ebenheit zu prüfen. Achten Sie auf leichte Lücken in Längs-, Quer- und Diagonalrichtung, um unebene Bereiche zu erkennen.

Beim Feilen von flachen Oberflächen, insbesondere bei der Verwendung von großen Feilen auf kleinen flachen Oberflächen, kann es schwierig sein, die Feile gerade zu halten, was oft zu einer konvexen Mitte führt. Reiben Sie in diesem Fall die unteren Bereiche mit der Hand, um einen leichten Ölrückstand zu hinterlassen. Beim erneuten Feilen rutschen diese Bereiche und werden weniger gefeilt, während die konvexen Bereiche stärker gefeilt werden, was zu einer ebenen Oberfläche führt.

Wenn Sie sich dem Ende des Feilens nähern, sollten Sie etwas Kreidestaub auf die Zähne der Feinfeile auftragen, um eine glattere Oberfläche zu erzielen. Der Kreidestaub füllt die Zwischenräume zwischen den Feilenzähnen, verringert die Schnitttiefe und sorgt für eine glattere, gleichmäßigere Oberfläche.

3. Gründe für konvexe Oberflächen beim Feilen von flachen Oberflächen

- Wenn beim Feilen die von beiden Händen ausgeübte Kraft die Feile nicht im Gleichgewicht halten kann und die linke Hand zu Beginn des Hubs zu viel Druck ausübt, wird die Vorderseite der Feile nach unten gedrückt, wodurch mehr Material von der Vorder- und Rückseite des Werkstücks und weniger von der Mitte abgetragen wird, was zu einer konvexen Oberfläche führt.

- Eine falsche Feilhaltung kann zu einem ungleichmäßigen Materialabtrag über die gesamte Fläche führen.

- Wenn die Feile selbst konkav ist, erzeugt sie eine konvexe Oberfläche auf dem Werkstück.

V. Bohren

Der Vorgang, bei dem mit einem Bohrer Löcher in Materialien gebohrt werden, wird als Bohren bezeichnet.

Unabhängig von der Art der Maschine können Teile nicht ohne Löcher zusammengebaut werden. Wenn zwei oder mehr Teile miteinander verbunden werden sollen, müssen verschiedene Löcher gebohrt werden, und dann werden Schrauben, Nieten oder andere Befestigungsmittel verwendet, um sie zu verbinden. Daher spielt das Bohren in der Produktion eine wichtige Rolle.

Beim Bohren bleibt das Werkstück stehen, während der Bohrer gleichzeitig eine Dreh- und eine Abwärtsbewegung ausführt, nämlich die Schneidbewegung und die Vorschubbewegung in das Werkstück. Da beide Bewegungen kontinuierlich und gleichzeitig stattfinden, folgt der Bohrer beim Bohren einer spiralförmigen Bahn.

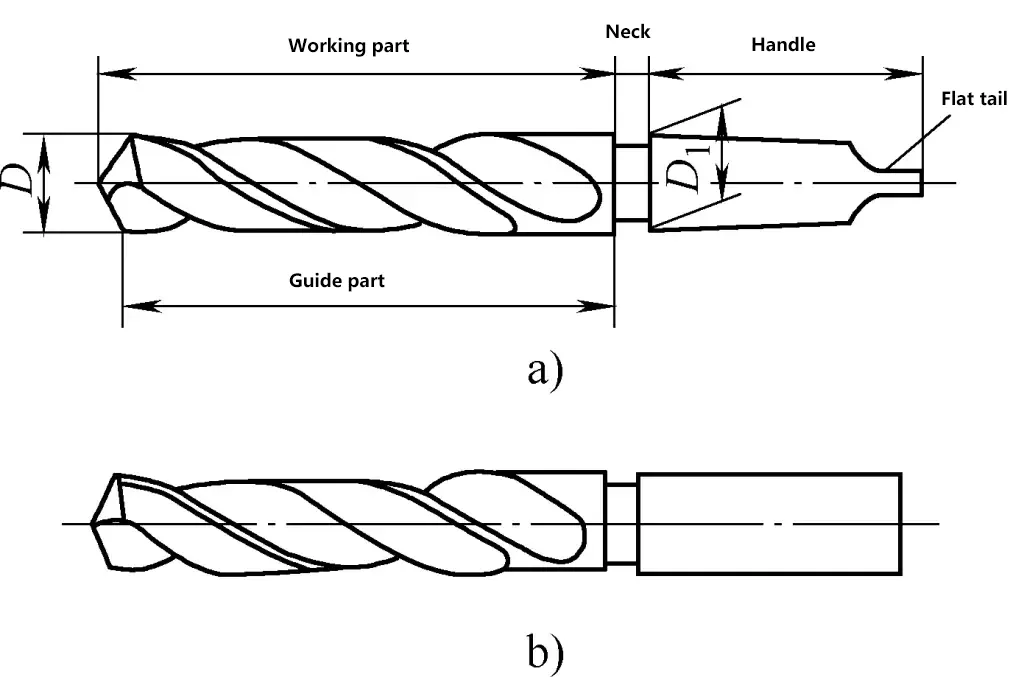

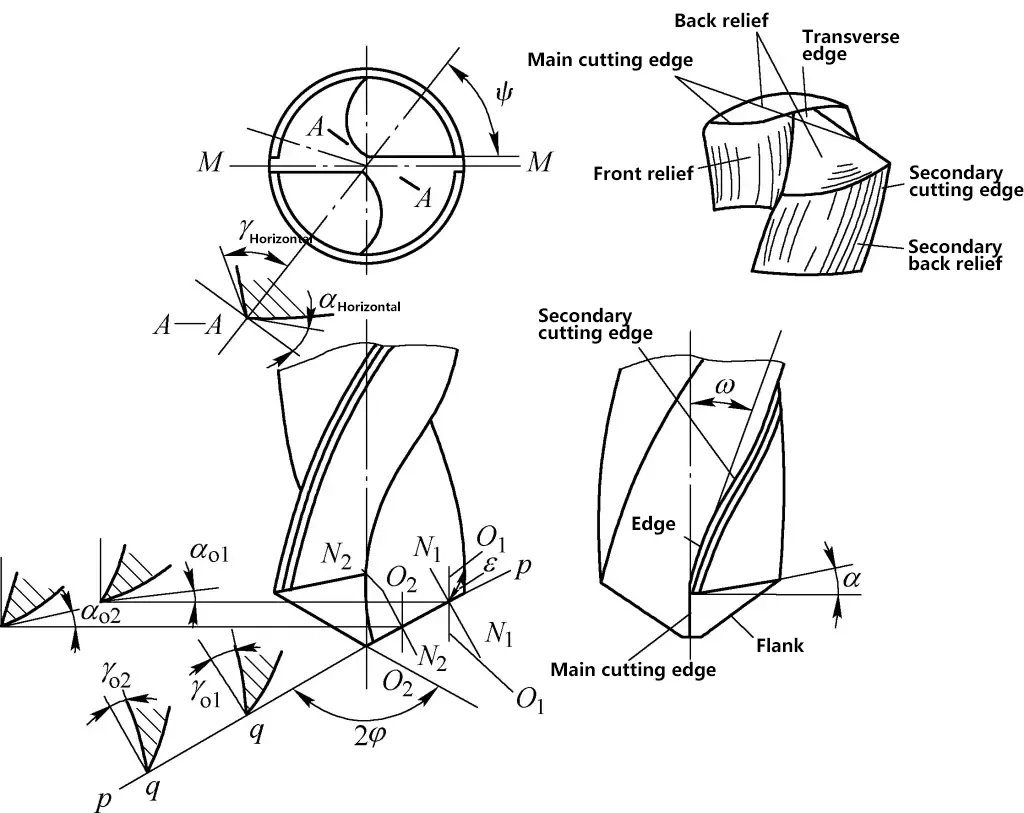

1. Aufbau eines Spiralbohrers

Ein Spiralbohrer ist ein häufig verwendeter Bohrertyp, der aus einem Schaft, einem Hals und einem Arbeitsteil besteht, wie in Abbildung 16 dargestellt.

a) Kegelschaft

b) Geradschaftig

Der Arbeitsteil eines Spiralbohrers kann in den Schneidteil und den Führungsteil unterteilt werden. Der Schneidteil führt die Hauptschneidarbeit aus und hat zwei Hauptschneidkanten, eine Meißelkante, zwei Spanflächen und zwei Freiflächen. Wie in Abbildung 17 dargestellt, hält der Führungsabschnitt die gerade Bohrrichtung des Bohrers während des Schneidvorgangs aufrecht und dient auch als Unterstützung für den Schneidabschnitt.

Der Führungsteil glättet auch die Bohrungswand und hilft bei der Spanabfuhr und der Zufuhr von Schneidstoffen. Er hat zwei spiralförmige Spannuten und zwei schmale spiralförmige Ränder, wobei sich die Spannutenflächen überschneiden und zwei Kanten (Nebenschneiden) bilden. Der Durchmesser des Bohrers nimmt von der Spitze zum Schaft hin allmählich ab, mit einer Verjüngung von typischerweise 0,05-0,10 mm auf einer Länge von 10 mm, was die Reibung zwischen dem Bohrer und der Lochwand verringert.

Der feste Teil entlang der Achse des Arbeitsteils des Spiralbohrers wird als Bohrkern bezeichnet. Seine Aufgabe ist es, die beiden Spiralnuten zu verbinden, um die Festigkeit und Steifigkeit des Bohrers zu erhalten. Der Bohrkern vergrößert sich allmählich vom schneidenden Teil zum Schaft hin.

Das Material des Arbeitsteils des Bohrers besteht im Allgemeinen aus Schnellarbeitsstahl, der auf 62-68 HRC gehärtet ist.

2. Geometrische Parameter des Spiralbohrerschneidteils

Wie in Abbildung 17 dargestellt, ist die Schnittebene beim Bohren die p-p-Ebene und die Basisebene die q-q-Ebene in der Abbildung. Die beiden Ebenen stehen senkrecht zueinander. Die geometrischen Parameter des Spiralbohrers während des Schneidens sind wie folgt:

(1) Spitzenwinkel (2φ)

Der Spitzenwinkel ist der Winkel, der durch die Projektionen der beiden Hauptschneiden des Bohrers auf seine Parallelebene M-M gebildet wird; er wird auch als Spitzenwinkel oder Spitzenwinkel bezeichnet. Der Spitzenwinkel eines Standard-Spiralbohrers beträgt 2φ = 118° ± 2°.

Die Wahl des Spitzenwinkels hängt von der Beschaffenheit des Materials ab. Der Spitzenwinkel wirkt sich auf die Rückstellkraft an der Hauptschneide aus; je kleiner der Spitzenwinkel ist, desto geringer ist die Vorschubkraft und desto größer ist gleichzeitig der Schneidenwinkel an der Außenkante des Bohrers, was sich positiv auf die Wärmeabfuhr und die Lebensdauer des Bohrers auswirkt.

Eine Verringerung des Spitzenwinkels erhöht jedoch unter den gleichen Bedingungen das Drehmoment des Bohrers und führt zu Schwierigkeiten bei der Spanabfuhr und behindert den Eintritt der Schneidflüssigkeit. Im Allgemeinen wird für das Bohren harter Materialien ein größerer Spitzenwinkel gewählt als für weiche Materialien. Die Auswahl der Schneidenwinkel für Spiralbohrer ist in Tabelle 4 dargestellt.

Tabelle 4 Auswahl der Spiralbohrer-Schnittwinkel [Einheit: (°)]

| Material zum Bohren | Punktwinkel 2φ | Entlastungswinkel αo | Schrägungswinkel ω |

| Allgemeine Stahlwerkstoffe | 116~118 | 12~15 | 20~32 |

| Allgemeine Werkstoffe aus duktilem Stahl | 116~118 | 6~9 | 20~32 |

| Aluminiumlegierung (Tiefloch) | 118~130 | 12 | 32~45 |

| Aluminiumlegierung (Durchgangsloch) | 90~120 | 12 | 17~20 |

| Weiches Messing und Bronze | 118 | 12~15 | 10~30 |

| Harte Bronze | 118 | 5~7 | 10~30 |

| Kupfer und Kupferlegierungen | 110~130 | 10~15 | 30~40 |

| Weiches Gusseisen | 90~118 | 12~15 | 20~32 |

| Kaltes (hartes) Gusseisen | 118~135 | 5~7 | 20~32 |

| Abgeschreckter Stahl | 118~125 | 12~15 | 20~32 |

| Stahlguss | 118 | 12~15 | 20~32 |

| Manganstahl [w(Mn)=7%~13%] | 150 | 10 | 20~32 |

| Schnellarbeitsstahl | 135 | 5~7 | 20~32 |

| Nickelstahl (250~400HBW) | 135~150 | 5~7 | 20~32 |

| Holz | 70 | 12 | 30~40 |

| Hartgummi | 60~90 | 12~15 | 10~20 |

(2) Spanwinkel (γo)

Es ist der Winkel zwischen der Spanfläche und der Basisebene in der Orthogonalebene N1-N1 oder N2-N2 (eine Ebene, die durch einen beliebigen Punkt der Hauptschneidekante verläuft und senkrecht zur Schneidebene und zur Basisebene steht), d. h. γo1, γo2 in der Abbildung.

Der Spanwinkel nimmt entlang der Hauptschneide zum Außendurchmesser hin zu und beträgt an der Außenkante 30°, in der Nähe der Meißelkante -30° und an der Meißelkante -60°. Je größer der Spanwinkel ist, desto leichter ist das Schneiden, aber desto geringer ist die Festigkeit des Schneidteils.

(3) Entlastungswinkel (αo)

Der Freiwinkel ist der Winkel zwischen der Freifläche und der Schnittebene im zylindrischen Schnitt O1-O1 oder O2-O2 (αo1, αo2 in der Abbildung). Der Freiwinkel ist auch nicht an jedem Punkt der Schneidkante gleich, im Gegensatz zum Spanwinkel, wobei der kleinste Freiwinkel an der Außenkante und der größte in der Mitte liegt.

Je kleiner der Entlastungswinkel ist, desto stärker ist die Reibung zwischen dem Bohrer und der Schneidfläche des Werkstücks während des Bohrens; je größer der Entlastungswinkel ist, desto schärfer ist der Bohrer, aber die Festigkeit der Schneidkante wird geschwächt, was sich auf die Lebensdauer des Bohrers auswirkt, und er ist auch anfällig für Vibrationen beim Bohren, was zu polygonalen Löchern führt.

Beim Bohren harter Materialien kann der Freiwinkel etwas kleiner sein, um die Festigkeit der Schneide zu gewährleisten; beim Bohren weicher Materialien kann der Freiwinkel etwas größer sein. Beim Bohren von Nichteisenmetallen sollte der Freiwinkel jedoch nicht zu groß sein, da es sonst zum Eintauchen kommen kann.

(4) Schrägungswinkel (ω)

Der Schrägungswinkel ist der Winkel zwischen der Tangente der Spirale an der äußersten Kante der Hauptschneide und der Achse des Bohrers, im Allgemeinen 18°~30°. Kleinere Winkel werden für Bohrer mit kleinem Durchmesser verwendet, um die Festigkeit zu verbessern.

Der Schrägungswinkel ist bei verschiedenen Außendurchmessern des Bohrers nicht konstant, sondern nimmt von der Außenkante zur Mitte hin allmählich ab. Der Schrägungswinkel wird im Allgemeinen durch den Wert an der Außenkante dargestellt.

(5) Winkel der Meißelkante (ψ)

Der Meißelkantenwinkel ist der Winkel zwischen der Meißelkante und dem parallelen Achsenabschnitt M-M der Hauptschneide. Seine Größe hängt mit der Größe des Freiwinkels zusammen. Wenn sich der Freiwinkel des Bohrers nach dem Schleifen vergrößert, wird der Meißelkantenwinkel kleiner und dementsprechend die Länge der Meißelkante größer. Daher kann beim Schleifen eines Spiralbohrers anhand des Meißelkantenwinkels beurteilt werden, ob der Freiwinkel in der Nähe des Bohrerkerns korrekt geschliffen ist. Der Meißelkantenwinkel eines Standardspiralbohrers beträgt ψ = 50°~55°.

3. Schleifen von Spiralbohrern

Der Zweck des Bohrerschleifens besteht darin, die stumpfen oder beschädigten Schneidteile wieder in die richtige geometrische Form zu bringen, oder wenn sich das Werkstückmaterial ändert, müssen auch die Schneidteile und Winkel des Bohrers nachgeschliffen werden, um eine gute Schneidleistung zu erhalten.

Der schneidende Teil des Bohrers hat einen direkten Einfluss auf die Qualität und Effizienz des Bohrens. Bohrer aus demselben Material und mit denselben Spezifikationen können eine viel höhere Lebensdauer, Effizienz und Präzision aufweisen, wenn sie von erfahrenen Mitarbeitern geschliffen werden.

Prüfen Sie nach dem Schleifen eines Spiralbohrers, ob der Spitzenwinkel 2φ korrekt ist, und die Länge und Höhe der beiden Schneiden sollten gleich sein, um eine senkrechte Bohrung zu gewährleisten. Prüfen Sie, ob der Freiwinkel αo an der Außenkante und in der Mitte des Bohrers den Anforderungen entspricht. Um ein Anlassen der Schneide zu vermeiden, muss der Bohrer während des Schleifens häufig in Wasser gekühlt werden, um die Härte des Schneidteils zu erhalten.

4. Änderung des Bohrers

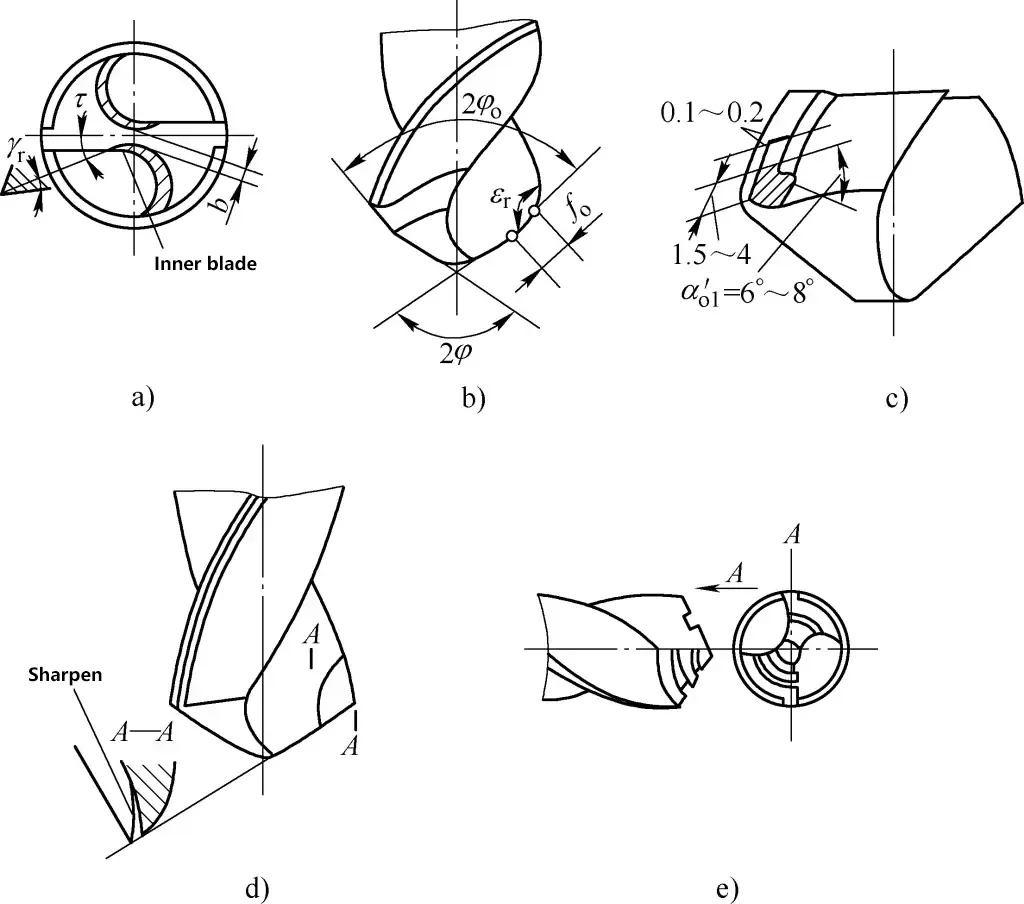

Zur Anpassung an das Bohren unterschiedlicher Materialien und zur Erfüllung unterschiedlicher Bohranforderungen sowie zur Verbesserung der Leistung des Bohrers muss die Form des schneidenden Teils des Bohrers verändert werden. Die Modifikation von Spiralbohrern ist in Abbildung 18 dargestellt.

a) Modifizierung der Meißelkante

b) Ändern des Punktwinkels

c) Änderung der Kante

d) Änderung der Spanfläche

e) Spanbrechende Rillen erzeugen

(1) Ändern der Meißelkante

(Siehe Abbildung 18a) Der Zweck besteht darin, die Meißelkante zu verkürzen und den Spanwinkel in der Nähe der Bohrermitte zu vergrößern. Im Allgemeinen müssen bei Bohrern mit einem Durchmesser von mehr als 5 mm die Meißelkanten geschliffen werden. Nach dem Schleifen sollte die Länge der Meißelkante 1/3 bis 1/5 der ursprünglichen Länge betragen und eine Innenkante mit einem Neigungswinkel τ=20°~30° und einem Spanwinkel γτ=0°~15° an der Innenkante. Nach dem Schleifen der Meißelkante verbessern sich die Schnittbedingungen und die Zentrierwirkung wird verstärkt.

(2) Schleifen des Spitzenwinkels der Hauptschneide

(Siehe Abbildung 18b) Im Allgemeinen ist der Punktwinkel 2φo=70°~75°, fo=0,2D (D ist der Lochdurchmesser).

(3) Schleifen des Randes

(Siehe Abbildung 18c) Schleifen Sie an einem Abschnitt des Randes in der Nähe der Hauptschneide einen sekundären Freiwinkel von 6°~8°, während Sie 1/3 bis 1/2 der ursprünglichen Randbreite beibehalten, um die Reibung zu verringern und die Lebensdauer des Bohrers zu verbessern.

(4) Schleifen der Spanfläche

(Siehe Abbildung 18d) Schleifen Sie einen Teil der Spanfläche am Schnittpunkt von Haupt- und Nebenschneide ab, um den Spanwinkel in diesem Bereich zu verringern, die Schneidkantenfestigkeit zu verbessern und ein Wandern des Bohrers zu verhindern.

(5) Schleifen von Spanbrecher-Rillen

(Siehe Abbildung 18e) Nach dem Nuten werden die breiten Späne schmaler, was die Spanabfuhr erleichtert.

5. Kühlschmierstoffe und Schneidparameter für das Bohren

(1) Schneidflüssigkeiten für Bohrungen

Während des Schneidprozesses erzeugen Bohrer eine große Menge an Wärme, die leicht zum Ausglühen der Schneide führen kann, was zu schweren Schäden und zum Verlust der Schneidfähigkeit führt. Um beim Bohren die Schneidtemperatur zu senken, die Schmierleistung zu erhöhen, die Lebensdauer des Bohrers, die Qualität des Bohrlochs und die Effizienz zu verbessern, sollte eine geeignete Schneidflüssigkeit auf der Grundlage der Materialeigenschaften des Werkstücks ausgewählt werden.

Ab dem Zeitpunkt, an dem der Bohrer in das Metall eindringt, sollte kontinuierlich Kühlschmierstoff verwendet werden. Außer beim Bohren von Gusseisen und Löchern mit kleinem Durchmesser sollte für alle anderen Werkstoffe generell Kühlschmierstoff verwendet werden. Wenn Schneidflüssigkeit verwendet wird, muss sie auf das Innere des Lochs aufgetragen werden, wo der Schneidvorgang stattfindet. Siehe Tabelle 5 zur Auswahl der Schneidflüssigkeit beim Bohren.

Tabelle 5 Auswahl der Schneidflüssigkeit für das Bohren

| Werkstückmaterial zum Bohren | Schneidflüssigkeit |

| Kohlenstoffstahl, Stahlguss, Temperguss | 3%~5% Emulsion oder Maschinenöl |

| Legierter Stahl | Geschwefeltes Schneidöl oder 3%~5%-Emulsion |

| Allgemeines Gusseisen | Keine Schneidflüssigkeit |

| Gekühltes Gusseisen | Kerosin |

| Messing und Bronze | Keine Schneidflüssigkeit oder 5%~8%-Emulsion |

| Aluminium und Aluminiumlegierungen | Keine Schneidflüssigkeit oder Emulsion |

| Hartgummi, Bakelit, Faserplatten | Keine Schneidflüssigkeit |

| Magnesiumlegierung | 4% Salzwasser |

| Rostfreier Stahl | 3% Seife plus 2% Leinöl-Wasser-Lösung oder geschwefelte Schneidflüssigkeit |

| Werkzeugstahl | 3%~5% Emulsion oder Maschinenöl |

(2) Auswahl der Schnittparameter für das Bohren

1) Schneidelemente

Die lineare Geschwindigkeit eines Punktes auf dem Außendurchmesser des rotierenden Bohrers wird als Schnittgeschwindigkeit (primäre Bewegungsgeschwindigkeit) bezeichnet. Sie kann mit der folgenden Formel berechnet werden:

v=πDn/1000

Wo:

- v - Schnittgeschwindigkeit (m/min);

- D - Bohrerdurchmesser (mm);

- n - Bohrerumdrehungen pro Minute (r/min);

Auf der Grundlage der obigen Formel können wir ableiten:

n=1000v/(πD)=318.3v/D

② Vorschubgeschwindigkeit f.

Die Strecke, die der Bohrer bei jeder Umdrehung nach unten fährt, wird als Vorschubgeschwindigkeit bezeichnet und in mm/r gemessen.

2) Auswahl der Schnittparameter

Die Schnittparameter beziehen sich auf Schnittgeschwindigkeit und Vorschubgeschwindigkeit. Die Schnittgeschwindigkeit hängt von den Materialeigenschaften des Werkstücks, dem Bohrerdurchmesser, dem Bohrermaterial, der Vorschubgeschwindigkeit und dem Kühlschmierstoff ab. Höhere Schnittgeschwindigkeiten erhöhen die Effizienz, müssen aber angemessen sein.

Zu hohe Schnittgeschwindigkeiten können die Temperatur des Bohrers ansteigen lassen, was zum Ausglühen und zur Beschädigung der Schneide führt. Die Vorschubgeschwindigkeit sollte ebenfalls angemessen sein und auf der Grundlage von Faktoren wie den Materialeigenschaften des Werkstücks ausgewählt werden. Ist der Vorschub zu hoch, kann die Schneide beschädigt werden oder der Bohrer kann brechen.

Die Schnittparameter für das Bohren werden häufig auf der Grundlage von Erfahrungswerten ausgewählt. Generell gilt: Für kleine Bohrungen höhere Drehzahlen und geringere Vorschübe, für große Bohrungen höhere Vorschübe. Für harte Werkstoffe sollten Sie langsamere Drehzahlen und niedrigere Vorschübe verwenden, für weiche Werkstoffe höhere Drehzahlen und höhere Vorschübe. Bei der Verwendung kleiner Bohrer für harte Materialien kann es sinnvoll sein, die Drehzahl zu verringern. Die Auswahl der Schnittparameter für das Bohren finden Sie in Tabelle 6.

Tabelle 6 Schnittgeschwindigkeiten und Vorschübe für Hochgeschwindigkeitsbohrer zum Bohren von Kohlenstoffstahl (mit Kühlschmierstoff)

| Vorschubgeschwindigkeit f/(mm/r) | Bohrerdurchmesser d/mm | ||||||||||

| 2 | 4 | 6 | 10 | 14 | 20 | 24 | 30 | 40 | 50 | 60 | |

| Schnittgeschwindigkeit v/(m/min) | |||||||||||

| 0.05 | 46 | - | - | - | - | - | - | - | - | - | - |

| 0.08 | 32 | - | - | - | - | - | - | - | - | - | - |

| 0.10 | 26 | 42 | 49 | - | - | - | - | - | - | - | - |

| 0.12 | 23 | 36 | 43 | - | - | - | - | - | - | - | - |

| 0.15 | - | 31 | 36 | 38 | - | - | - | - | - | - | - |

| 0.18 | - | 26 | 31 | 35 | - | - | - | - | - | - | - |

| 0.20 | - | - | 28 | 33 | 38 | - | - | - | - | - | - |

| 0.25 | - | - | - | 30 | 34 | 35 | 37 | - | - | - | - |

| 0.30 | - | - | - | 27 | 31 | 31 | 34 | 33 | - | - | - |

| 0.35 | - | - | - | - | 28 | 29 | 31 | 30 | - | - | - |

| 0.40 | - | - | - | - | 26 | 27 | 29 | 29 | 30 | 30 | - |

| 0.45 | - | - | - | - | - | 26 | 27 | 27 | 28 | 29 | 27 |

| 0.50 | - | - | - | - | - | - | 26 | 26 | 26 | 27 | 26 |

| 0.60 | - | - | - | - | - | - | - | 24 | 24 | 25 | 25 |

| 0.70 | - | - | - | - | - | - | - | - | 23 | 23 | 23 |

| 0.80 | - | - | - | - | - | - | - | - | - | 21 | 22 |

| 0.90 | - | - | - | - | - | - | - | - | - | - | 21 |

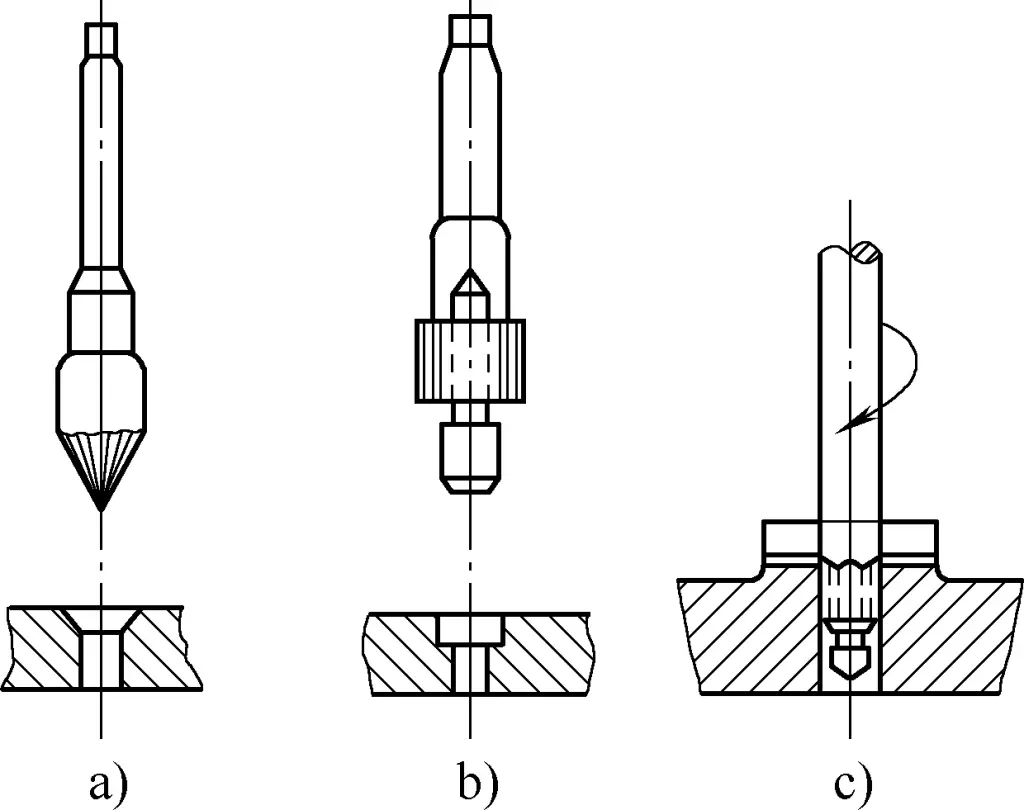

VI. Reiben und Senken

1. Reiben

Die Verwendung einer Reibahle zur Vergrößerung bestehender Löcher in Teilen wird als Reiben bezeichnet. Der Zweck des Reibens besteht darin, die Auswirkungen der einmaligen Bearbeitung zu verringern und die Genauigkeit der bearbeiteten Bohrung zu verbessern. Reiben wird im Allgemeinen als Vorbereitung für das Bohren verwendet.

Im Allgemeinen werden Löcher mit einem Durchmesser D>30mm zunächst mit einem Bohrer gebohrt, der 0,5~0,7mm kleiner als der Lochdurchmesser ist, und dann aufgerieben. Bei Löchern mit höheren Anforderungen kann zur Verbesserung der Qualität zweimal aufgerieben werden.

Der Aufbau einer Reibahle ähnelt dem eines Spiralbohrers und entspricht dem Abflachen des Endes eines Spiralbohrers (Entfernen der Meißelkante). Reibahlen haben in der Regel 3 bis 4 Schneiden, wodurch sie besser geführt werden können, eine korrekte Reibrichtung gewährleisten und geringere Oberflächenrauhigkeitswerte erzielen, wie in Abbildung 19 dargestellt.

2. Senkungen

Die Bearbeitung von Senkungen mit flachem Boden oder konischen Senkungen (oder Nocken) wird als Senkung bezeichnet. Die wichtigsten Werkzeuge zum Senken sind zylindrische Senker, konische Senker und Planfräser, wie in Abbildung 20 dargestellt.

a) Konischer Senker

b) Zylindrische Senkbohrung

c) Walzwerk

(1) Zylindrische Senkbohrung

Seine stirnseitige Schneide spielt die Hauptrolle beim Schneiden. Spanwinkel und Schrägungswinkel der Senkung sind gleich, im Allgemeinen 15°, und der Freiwinkel beträgt im Allgemeinen 8°. Die Schneide am Außenkreis dient zum Polieren der Bohrungswand, wobei der Freiwinkel im Allgemeinen 8° beträgt. Das vordere Ende der Senkbohrung ist eine Führungssäule, die die Zentrierung und Führung gewährleisten kann.

Ein häufiger verwendeter zylindrischer Senker hat Schneidkanten aus Sinterkarbid, und die Führungssäule kann sich relativ zum Zentrum drehen. Da es kein relatives Gleiten zwischen der Führungssäule und dem Werkstück gibt, wird die Bohrung des Werkstücks beim Schneiden nicht beschädigt.

(2) Konischer Senker

Der konische Winkel kann in vier Varianten gewählt werden: 60°, 75°, 90° und 120°, die je nach den Anforderungen des Werkstücks ausgewählt werden können, wobei 90° am häufigsten verwendet wird. Der große Enddurchmesser d des Kegels beträgt 12~60mm, und die Anzahl der Zähne ist im Allgemeinen 4~12. Konische Senker können auch von Spiralbohrern modifiziert werden, aber die Wirkung ist nicht so gut wie spezielle konische Senker.

Da es beim Senken leicht zu Vibrationen kommt, sollte man bei der Bearbeitung darauf achten, dass die aus Spiralbohrern modifizierten Senker möglichst kurz sind und beim Schleifen darauf geachtet wird, dass die beiden Schneiden gleich lang und winkelsymmetrisch sind; der Freiwinkel und der Spanwinkel an der Außenkante des Senkers sollten entsprechend reduziert werden.

Die Schnittgeschwindigkeit sollte langsamer sein als beim Bohren. Höhere Geschwindigkeiten führen zu stärkeren Vibrationsmustern. Um dies zu vermeiden, sollte die Schnittgeschwindigkeit beim Senken bei 1/3~1/2 der Bohrgeschwindigkeit gehalten werden. Im Allgemeinen wird ein manueller Vorschub mit langsamerem Rückzug verwendet. Während des Betriebs kann etwas Maschinenöl zur Schmierung der Führungssäule und der Schnittfläche zugegeben werden. Diese Maßnahmen können die Vibrationen reduzieren und die Qualität des Senkens verbessern.

VII. Reiben

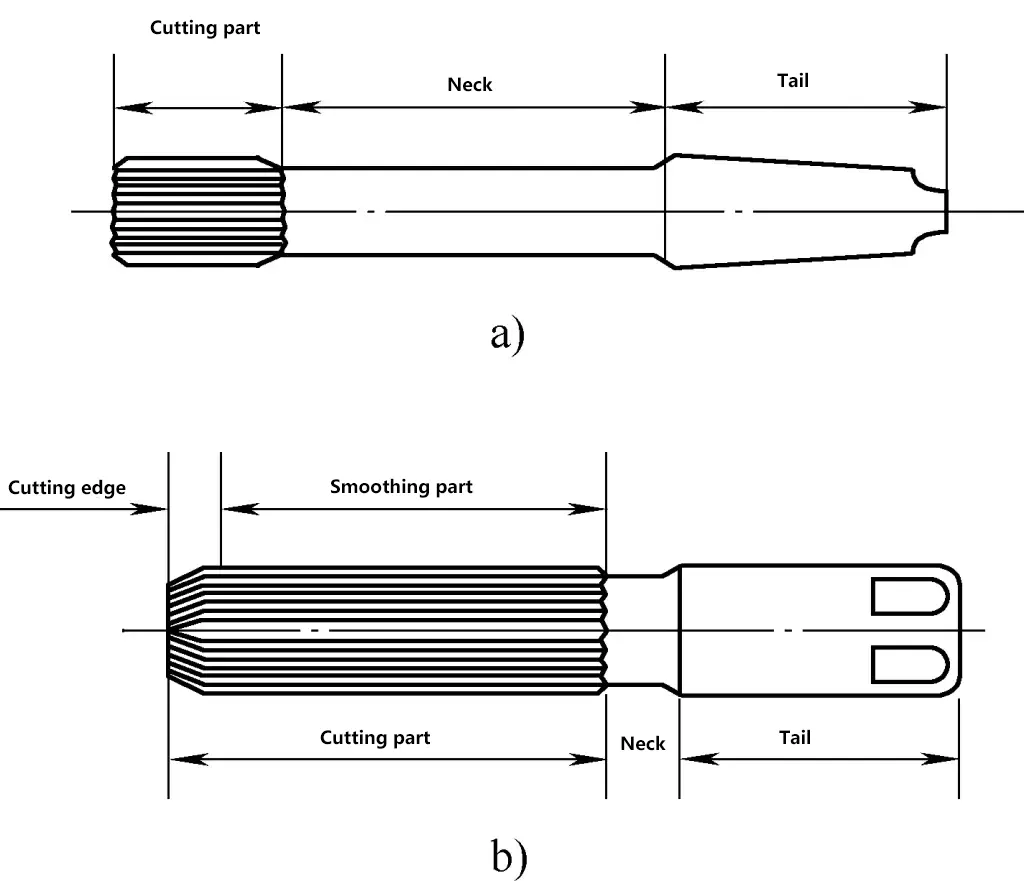

Um die Genauigkeit von Bohrungen zu verbessern und die Oberflächenrauhigkeit der Bohrungswände zu verringern, wird eine Reibahle für die Feinbearbeitung verwendet (Reiben). Das Reiben ist bei mechanischen Teilen weit verbreitet. Einige Bohrungen erfordern eine hohe Präzision und niedrige Oberflächenrauhigkeitswerte, von denen viele mit Reibahlen bearbeitet werden müssen. Das Reiben ist im Vergleich zu anderen Bearbeitungsmethoden einfacher, präziser und effizienter und eignet sich besonders für die Bearbeitung von kleinen Löchern und konischen Löchern mit hohen Genauigkeitsanforderungen.

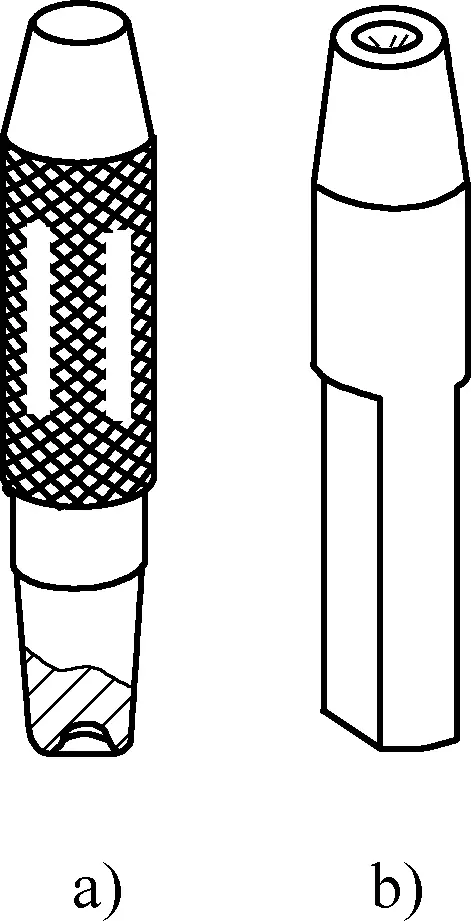

1. Reibahle

Reibahlen werden nach ihrer Verwendungsart in Maschinenreibahlen und Handreibahlen unterteilt (siehe Abbildung 21). Die Hauptunterschiede zwischen Maschinenreibahlen und Handreibahlen bestehen darin, dass erstere einen kürzeren Arbeitsteil, weniger Zähne und einen längeren Schaft haben; bei letzteren ist es genau umgekehrt. Je nach Verwendungszweck lassen sich die Reibahlen in zylindrische und konische Reibahlen unterteilen. Zylindrische Reibahlen werden weiter unterteilt in feste Reibahlen und verstellbare Reibahlen.

a) Maschinenreibahle

b) Handreibahle

Eine Reibahle ist ein mehrschneidiges Schneidwerkzeug, dessen Struktur hauptsächlich aus einem Schneidteil, einem Hals und einem Ende besteht. Die Anzahl der Zähne reicht von 4 bis 12, je nach Durchmesser der Reibahle.

Die Form der Schneidkante ist keilförmig. Da die Schnittmenge sehr gering ist, beträgt der Spanwinkel 0° und dient als Schabfunktion. Wenn eine hohe Präzision erforderlich ist, kann ein negativer Spanwinkel eingestellt werden. Der Spanwinkel beträgt im Allgemeinen -5° bis 0°. Der Freiwinkel sollte nicht zu groß sein, da er sich auf die Festigkeit der Schneide bezieht (je kleiner der Freiwinkel, desto höher die Festigkeit). Im Allgemeinen beträgt der Freiwinkel 8° beim Reiben harter Materialien und 5° bei spröden Materialien.

Für eine genaue Messung ist die Anzahl der Schneiden immer gleichmäßig, aber ungleichmäßig verteilt, um ein gleichmäßiges und stabiles Schneiden der Reibahle zu gewährleisten und Rattermarken an der Lochwand zu vermeiden. Die Schneiden der Reibahle sind in Abbildung 22 dargestellt. Der Polierteil der Reibahle dient dazu, die Zentrierung der Reibahle zu gewährleisten, die Lochwand zu polieren und als Schleifteil zu fungieren. Die Oberseite der Reibahlenzähne hat einen 0,3~0,5mm breiten Randstreifen zum Ausrichten der Lochposition.

a) Schneide mit 0° Spanwinkel

b) Schneide mit negativem Spanwinkel

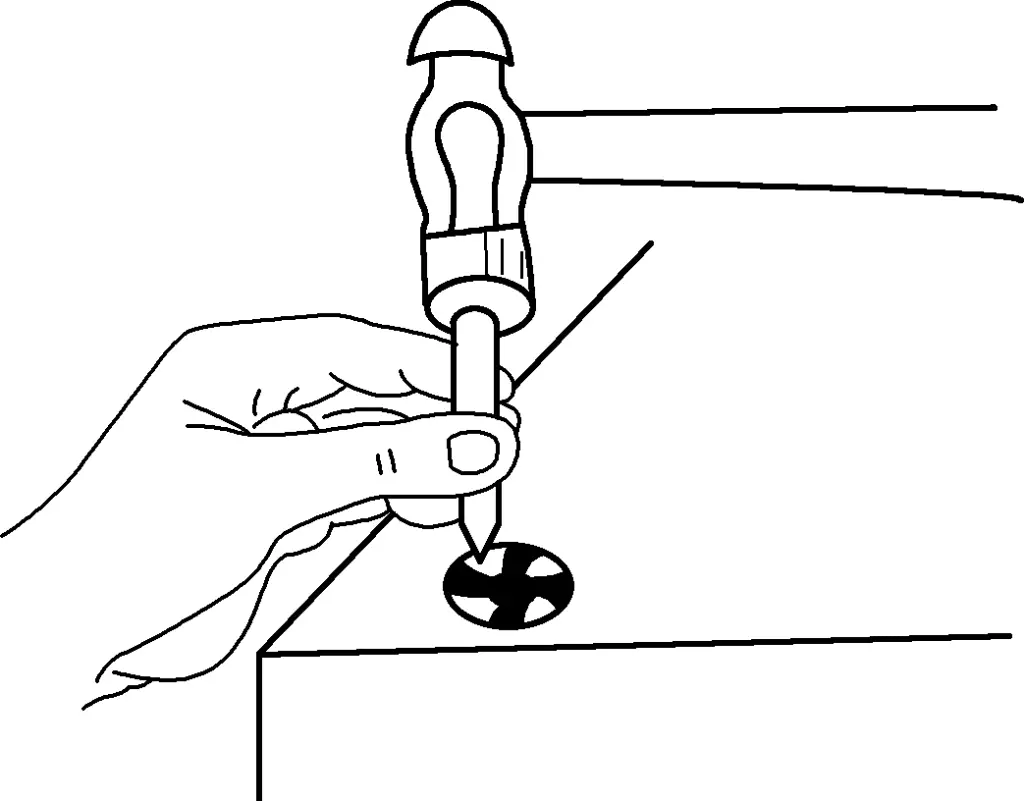

2. Reibahle (Reibahlenschlüssel)

Eine Reibahle ist ein Werkzeug zum manuellen Reiben, wobei der verstellbare Typ am häufigsten verwendet wird. Bei der Bearbeitung wird das Ende des Reibahlenschaftes fest aufgesetzt und der Vierkantzapfen in das Vierkantloch der Reibahle eingespannt. Die Reibahle wird gedreht, um die Reibahle zu drehen. Das Vierkantloch dieser Art von Reibahlen ist einstellbar, d. h. durch Drehen des beweglichen Griffs bewegt sich der Schieber vor und zurück, wodurch sich das Vierkantloch vergrößert oder verkleinert, um unterschiedlich große Vierkantköpfe von Reibahlen aufnehmen zu können.

3. Schnittaufmaß und Kühlschmierstoff zum Reiben

Das vorherige Verfahren vor dem Reiben muss eine gewisse Bearbeitungszugabe für das Reiben lassen. Das Aufmaß für das Reiben sollte so bemessen sein, dass die geriebene Lochwand glatt ist. Ist das Aufmaß zu groß, kann es leicht zu einem Verschleiß der Reibahle kommen, was sich auf die Oberflächenrauheit und die Genauigkeit der Bohrung auswirkt und auch zu einer polygonalen Form führen kann. Daher sollte ein angemessenes Reibaufmaß belassen werden.

Die Größe der Reibzugabe ist im Allgemeinen wie folgt: Wenn eine Reibahle verwendet wird, um das Loch in einem Durchgang zu reiben, und der Lochdurchmesser unter 20 mm liegt, beträgt das Reibaufmaß 0,1~0,2 mm. Wenn die Bohrung in zwei Durchgängen grob und fein aufgerieben wird, beträgt bei einem Bohrungsdurchmesser von 5 bis 80 mm das Aufmaß für das grobe Reiben 0,25 bis 0,5 mm und das Aufmaß für das feine Reiben 0,05 bis 0,15 mm.

Bei der Arbeit mit der Reibahle entsteht eine große Reibung zwischen der Rückseite der Reibahle und der Bohrungswand, so dass beim Reiben eine Schneidflüssigkeit verwendet werden muss. Dies kann die Reibung verringern, einen geringeren Rauheitswert der Bohrungsoberfläche gewährleisten, verhindern, dass sich die Reibahle aufgrund von Hitze ausdehnt und den Bohrungsdurchmesser vergrößert, und kann auch die Lebensdauer der Reibahle verlängern. Beim Reiben wird die gleiche Schneidflüssigkeit wie beim Bohren verwendet.

4. Aufbohrmethoden und -vorkehrungen

- Bestimmen Sie die Anzahl der Reibdurchgänge und wählen Sie die Reibahle entsprechend den Anforderungen aus.

- Vor dem Reiben sollte das Werkstück richtig eingespannt werden. Nachdem die Reibahle auf der Reibahle montiert ist, führen Sie die Reibahle in das Loch ein und prüfen Sie mit einem Winkel, ob die Reibahle senkrecht zur Stirnseite des Lochs steht. Halten Sie den Griff der Reibahle mit beiden Händen fest, üben Sie einen leichten und gleichmäßigen Druck aus und drehen Sie die Reibahle im Uhrzeigersinn, um das Reiben durchzuführen.

- Während des Reibens ist eine Rückwärtsdrehung strengstens untersagt. Wenn sich die Reibahle während des Reibens nur schwer drehen lässt, heben Sie die Reibahle in der ursprünglichen Drehrichtung kräftig an, untersuchen Sie die Ursache und beheben Sie sie umgehend.

- Die Reibahle ist ein Endbearbeitungswerkzeug. Reinigen Sie nach dem Gebrauch die Späne, tragen Sie Öl auf und bewahren Sie sie in einer dafür vorgesehenen Box auf, um Rost oder Beschädigungen zu vermeiden.

- Die Maßgenauigkeit und die Oberflächenqualität der Bohrung werden hauptsächlich durch das Werkzeug bestimmt. Daher ist es notwendig, während des Bearbeitungsprozesses die Maßgenauigkeit der Bohrung zu berechnen und ihre Oberflächenqualität zu beobachten, um das Werkzeug rechtzeitig zu ersetzen.

VIII. Gewindeschneiden

1. Das Konzept der Fäden

Auf jeder Maschine sind verschiedene Arten von Gewinden zu finden. Einige dieser Gewinde werden auf Werkzeugmaschinen gedreht, während andere rollgeformt werden. Präzisionsgewinde können auf Bearbeitungszentren gefräst oder sogar auf Gewindeschleifmaschinen geschliffen werden. Neben der maschinellen Bearbeitung verwenden Monteure bei Montage- und Wartungsarbeiten häufig das manuelle Gewindeschneiden. Das Gewindeschneiden eignet sich im Allgemeinen für die Bearbeitung gewöhnlicher Gewinde mit relativ kleinen Durchmessern.

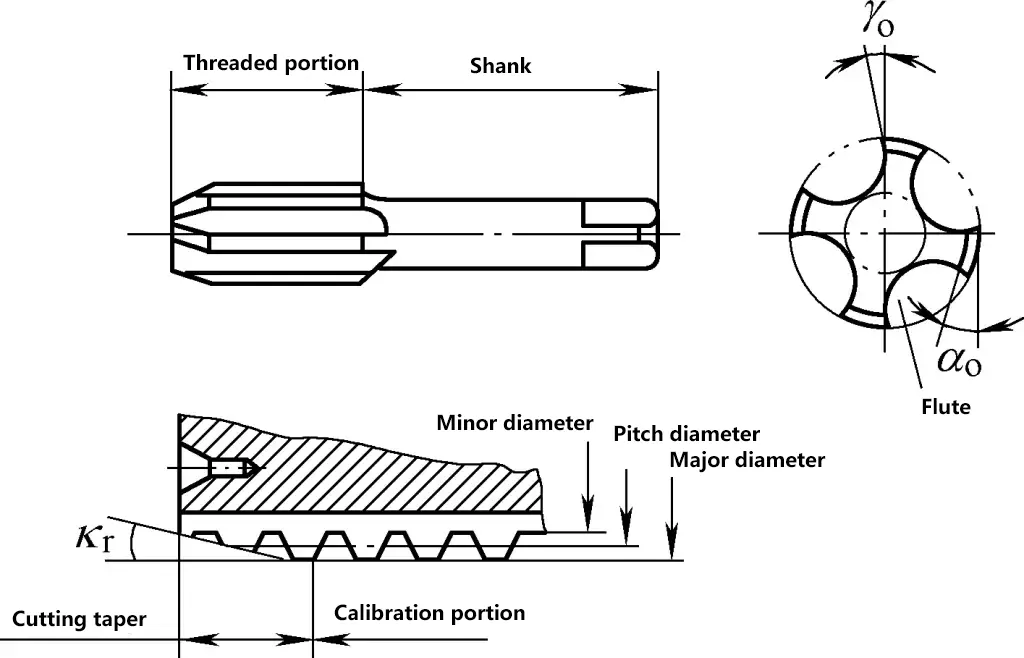

Die Verwendung eines Gewindebohrers zur Bearbeitung von Innengewinden wird als Gewindeschneiden bezeichnet. Bevor wir das Gewindeschneiden vorstellen, werden wir zunächst den Aufbau, die Arten und die verschiedenen Elemente von Gewinden sowie die Normen für gewöhnliche Gewinde erläutern, denen Monteure häufig begegnen.

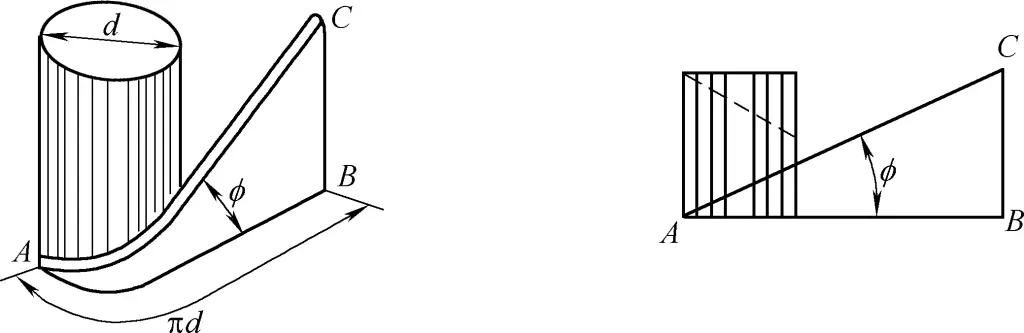

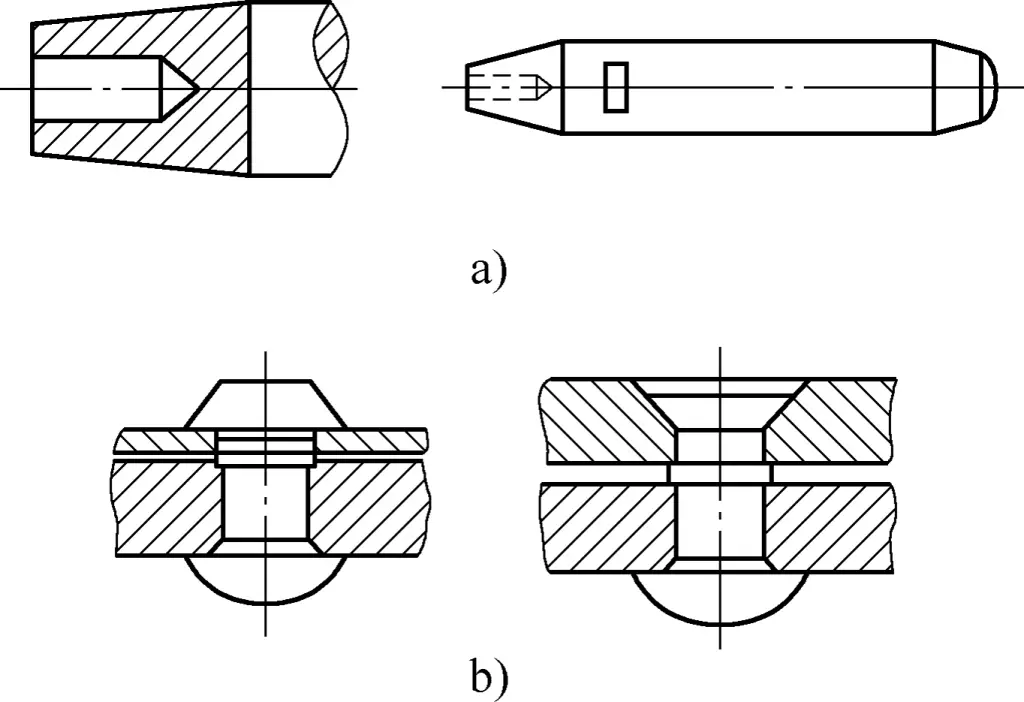

(1) Das Konzept der Helix

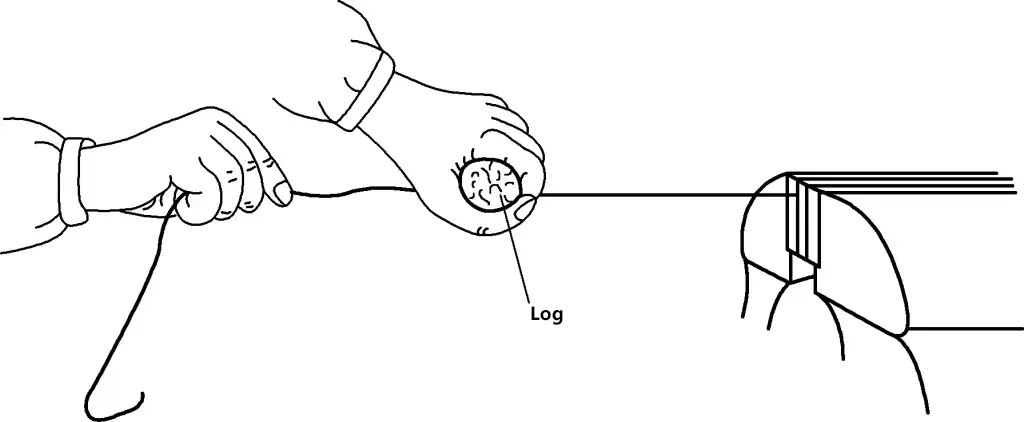

Wird ein rechtwinkliges Dreieck aus Papier um einen beliebigen zylindrischen Körper gewickelt, wie in Abbildung 23 dargestellt, wobei die Länge einer der rechtwinkligen Seiten (Seite AB) des rechtwinkligen Dreiecks aus Papier gleich dem Umfang des Grundkreises des zylindrischen Körpers ist, dann bildet die Hypotenuse (Seite AC) eine Kurve auf der Oberfläche des zylindrischen Körpers. Diese Kurve wird als Spirale bezeichnet.

Der Abstand zwischen dem Anfangspunkt und dem Endpunkt der Helix nach einer vollständigen Umdrehung (d. h. die Länge der rechtwinkligen Seite BC) wird als Steigung bezeichnet. Der Höhenwinkel der Spirale (der Winkel φ zwischen der rechtwinkligen Seite AB und der Hypotenuse AC) wird als Schrägungswinkel (Steigungswinkel) bezeichnet. Durch die Bearbeitung einer Rille mit einer bestimmten Form entlang der Spirale wird ein Gewinde mit einer bestimmten Form auf der zylindrischen Oberfläche gebildet.

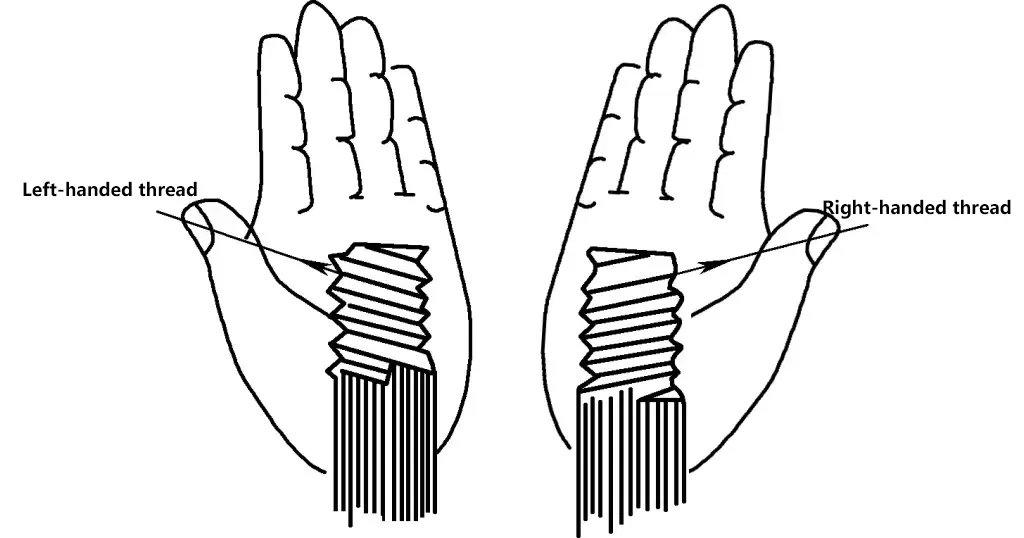

Je nach der Richtung, in der sich das Gewinde auf der zylindrischen Oberfläche windet, können Gewinde als rechtsgängig (positives Gewinde) oder linksgängig (negatives Gewinde) klassifiziert werden. Ein Gewinde, das von links nach rechts aufsteigt, wird als Rechtsgewinde bezeichnet und im Uhrzeigersinn geschraubt; das Gegenteil ist ein Linksgewinde, wie in Abbildung 24 dargestellt. Je nach Verwendungszweck kann die Anzahl der Gewindegänge auf der zylindrischen Oberfläche einfach, doppelt oder mehrfach sein. Je mehr Gewindegänge, desto schneller ist die Übertragungsgeschwindigkeit.

(2) Gewindeelemente und Hauptabmessungen von Gewinden

1) Gewindeelemente

Zu den Gewindeelementen gehören die Gewindeform, der Hauptdurchmesser, die Steigung, die Anzahl der Anläufe, die Toleranz und die Drehrichtung. Die Gewinde werden auf der Grundlage dieser Elemente bearbeitet.

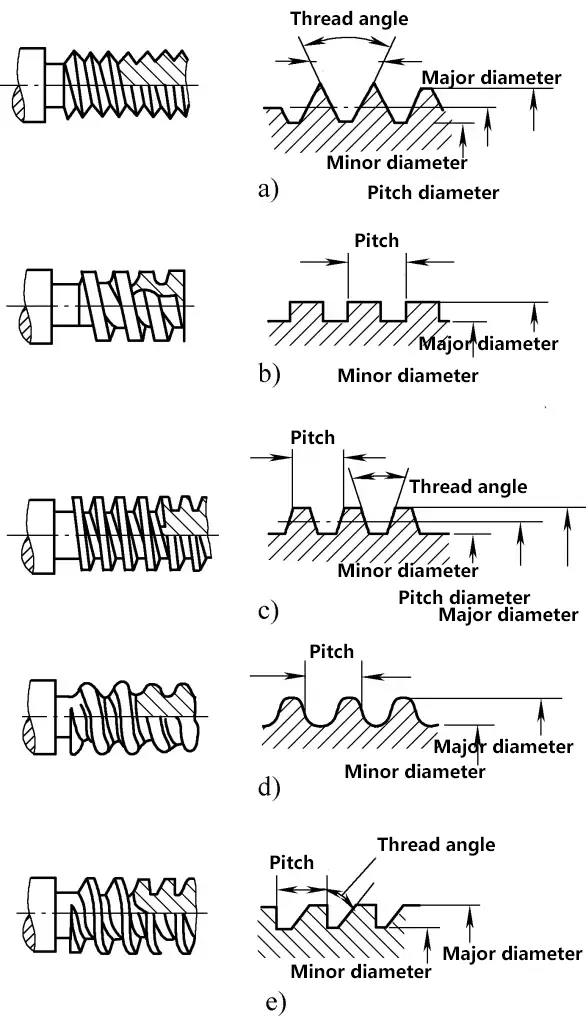

2) Gewindeform

Die Gewindeform bezieht sich auf die Form im Axialschnitt des Gewindes, wie in Abbildung 25 dargestellt.

a) Gemeinsamer Nenner

b) Quadratisches Gewinde

c) Trapezförmiges Gewinde

d) Abgerundetes Gewinde

e) Stützgewinde

3) Hauptabmessungen der Gewinde

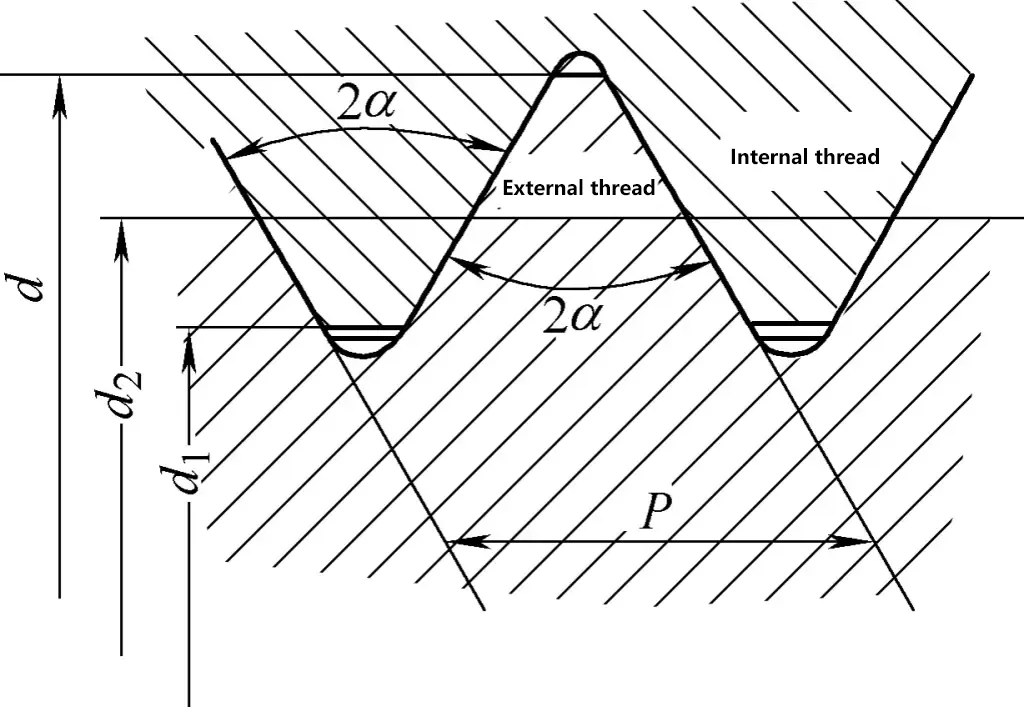

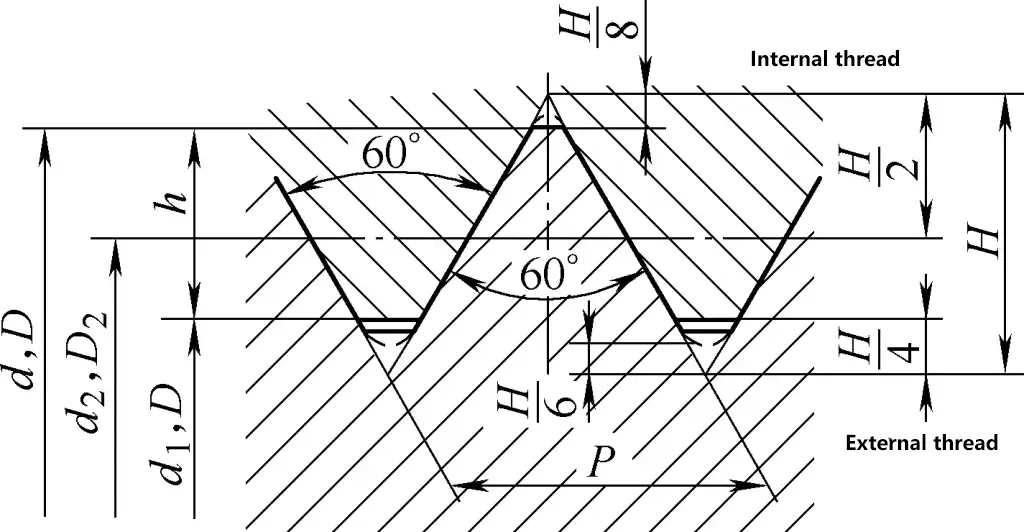

In den Abbildungen 26 und 27 sind die Hauptabmessungen von Gewinden am Beispiel gewöhnlicher Gewinde dargestellt.

- Großer Durchmesser. Der Hauptdurchmesser ist der größte Durchmesser des Gewindes (d. h. der Scheiteldurchmesser d bei Außengewinden, der Fußdurchmesser D bei Innengewinden), der der Nenndurchmesser des Gewindes ist.

- Kleiner Durchmesser. Der Kleindurchmesser ist der kleinste Durchmesser des Gewindes (d. h. der Fußdurchmesser d1 der Außengewinde, der Scheiteldurchmesser D1 von Innengewinden).

- Teilungsdurchmesser (d2, D2). Der effektive Durchmesser des Gewindes wird als Steigungsdurchmesser bezeichnet. Bei diesem Durchmesser sind die Gewindedicke und die Rillenbreite gleich, d. h. die Gewindedicke beträgt die Hälfte der Steigung (der Steigungsdurchmesser ist der Durchschnitt aus Haupt- und Nebendurchmesser).

- Höhe des Gewindeprofils (h). Der Abstand vom Scheitelpunkt zum Gewindegrund senkrecht zur Gewindeachse wird als Gewindeprofilhöhe bezeichnet.

- Gewindewinkel (α). Der Winkel, der durch die beiden Seiten des Gewindeprofils gebildet wird, wird als Gewindewinkel bezeichnet.

- Steigung (P). Der axiale Abstand zwischen korrespondierenden Punkten auf zwei benachbarten Gewinden, gemessen entlang der neutralen Linie, wird als Steigung bezeichnet.

- Blei (Ph). Die Strecke, die ein Punkt auf dem Gewinde entlang der Achse zurücklegt, wenn das Gewinde eine vollständige Umdrehung macht, wird als Steigung bezeichnet. Bei eingängigen Gewinden ist die Steigung gleich der Steigung. Die Beziehung zwischen Steigung und Steigung kann wie folgt ausgedrückt werden: Steigung bei mehrgängigen Gewinden (Ph) = Anzahl der Starts (z) × Steigung (P)

(3) Gewindeanwendungen und -bezeichnungen

1) Bereich der Gewindeanwendungen

- Gewöhnliche Gewinde sind weit verbreitet, zum Beispiel bei Verbindungsschrauben und Muttern für Geräte.

- Trapezgewinde und Vierkantgewinde werden vor allem in Getrieben und hochbelasteten Maschinen verwendet, wie z. B. die Gewinde von Schraubstöcken, Gewindespindeln von Werkzeugmaschinen, Hubspindeln usw.

- Rohrgewinde werden hauptsächlich für Rohrverbindungen verwendet, z. B. für die Gewinde von Wasserleitungsarmaturen.

- Kegelstumpfgewinde werden in Maschinen verwendet, die einem unidirektionalen Druck ausgesetzt sind, wie z. B. die Gewinde von Pressschrauben.

2) Gewindebezeichnungen

Jeder Gewindetyp hat eine bestimmte Normbezeichnung.

① Gewöhnliche Fäden.

Der Gewindewinkel beträgt 60°, und die Maßeinheit ist mm. Sie werden in Grob- und Feingewinde unterteilt, wobei der Unterschied darin besteht, dass Feingewinde bei gleichem Hauptdurchmesser eine kleinere Steigung als Grobgewinde haben. GB/T 197-2003 spezifiziert die Gewindetoleranzstufen als fein, mittel und grob. In den folgenden Fällen sind die Toleranzklassen für mittlere Präzisionsgewinde nicht gekennzeichnet.

- Innengewinde: 5H (für Nenndurchmesser ≤1,4mm); 6H (für Nenndurchmesser ≥1,6mm).

- Außengewinde: 6h (für Nenndurchmesser ≤1,4mm); 6g (für Nenndurchmesser ≥1,6mm).

② Rohrgewinde.

Der Gewindewinkel beträgt 55° oder 60° und wird durch eine Größenbezeichnung dargestellt. Zum Beispiel bezeichnet Rp3/4 ein zylindrisches Rechtsgewinde mit 55° und einer Größenbezeichnung von 3/4.

③ Standard-Gewindebezeichnungen.

Gemäß den nationalen Normen umfassen die Standardgewindebezeichnungen den Code für die Gewindeeigenschaften, die Größenbezeichnung, die Toleranzklassenbezeichnung, die Bezeichnung der Gewinderichtung und die Bezeichnung der Gewindeeingriffslänge. Beispiele für genormte Gewindebezeichnungen und Notationen sind in Tabelle 7 aufgeführt.

Tabelle 7 Standardgewindebezeichnungen und Notationsbeispiele

| Gewindetyp | Merkmal Code | Benennung Beispiel | Beispiel Beschreibung |

| Grobes normales Gewinde | M | M10 | Grobgewinde, Nenndurchmesser 10mm, Toleranzklasse 6g |

| Feines normales Garn | M | M10×1 | Feines normales Gewinde, Nenndurchmesser 10mm, Steigung 1mm, Toleranzklasse 6g |

| Trapezförmiges Gewinde | Tr | Tr40×14(P7)LH | Trapezgewinde, Nenndurchmesser 40mm, Steigung 14mm, Steigung 7mm, linksgängig |

| Gewindespitze | B | B70×10 | Sägezahngewinde, Nenndurchmesser 70mm, Steigung 10mm |

| 55° konisches Innengewinde | Rc | Rc3/4 | 55° Kegeliges Innengewinde, Größenbezeichnung 3/4 |

| 55° Zylindrisches Innengewinde | Rp | Rp5/8 | 55° Zylindrisches Innengewinde, Größenbezeichnung 5/8 |

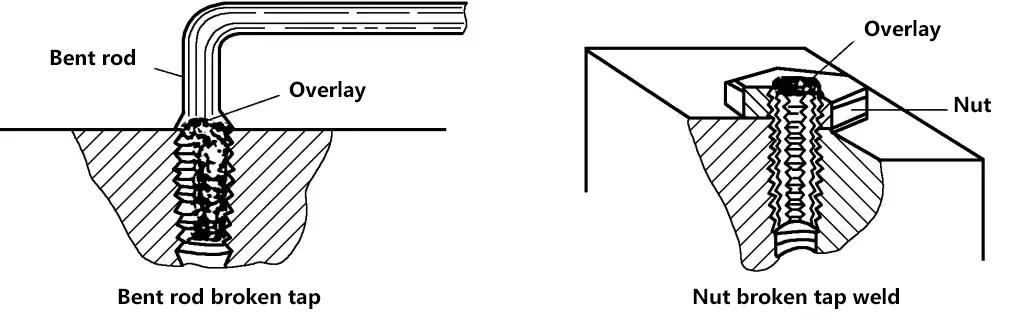

| 55° Kegeliges Außengewinde | R | R11 | 55° Kegeliges Außengewinde, Größenbezeichnung 1 |