I. Grundlegende Prozesskenntnisse

1. Überblick über Messgeräte und Messung

Werkzeuge, die zur Messung der Abmessungen und Formen von bearbeiteten Oberflächen verwendet werden, nennt man Messgeräte. Während des Bearbeitungsprozesses können die Maßhaltigkeit und die geometrische Präzision der Teile nur durch Messungen kontrolliert werden. Um sicherzustellen, dass die Bauteile oder Produkte den Zeichnungsanforderungen entsprechen, müssen daher Messgeräte für Messarbeiten eingesetzt werden.

Das Wesen der Messung ist der Vergleich zwischen einer Standardgröße (Referenzeinheit) und einer bestimmten Messgröße. Gängige Referenzeinheiten für Messungen sind in Tabelle 1 aufgeführt. Die gebräuchliche imperiale Längeneinheit ist Zoll, 1 Zoll = 25,4 mm. Andere imperiale Längeneinheiten sind Fuß und Achtel, wobei die Umrechnungsbeziehungen wie folgt aussehen:

1 Fuß = 12 Zoll

1 Zoll = 8 Achtel

Tabelle 1 Übliche Referenzeinheiten für Messungen

| Gemeinsame Namen der Einheiten | Einheit Symbol | Vergleich Referenzeinheit |

| Zähler | m | Referenzeinheit |

| Dezimeter | dm | 0.1m |

| Zentimeter | cm | 0.01m |

| Millimeter | mm | 0.001m |

| Mikron (auch mil oder thou genannt) | - | 0.00001m |

| Mikrometer | μm | 0.000001m |

2. Typen, Spezifikationen und Messprinzipien gängiger Messgeräte

(1) Einfache Messgeräte

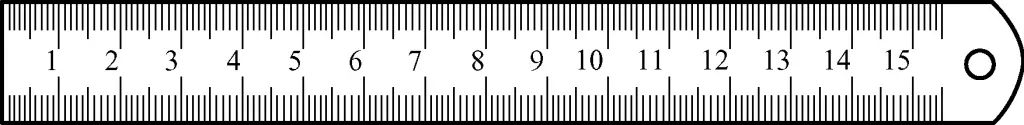

1) Stahllineal

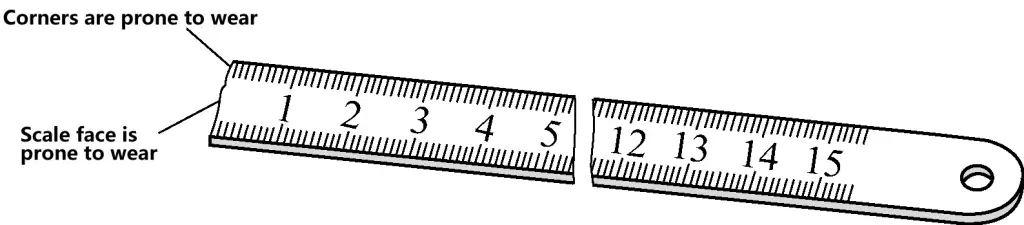

Abbildung 1 zeigt die Außenansicht eines herkömmlichen Stahllineals mit einem Mindestablesewert von 1 mm. Ablesungen unter 1 mm können nur geschätzt werden. Stahllineale werden nach Messlängenbereich klassifiziert, wobei die üblichen Spezifikationen 150 mm, 300 mm, 500 mm und 1000 mm umfassen.

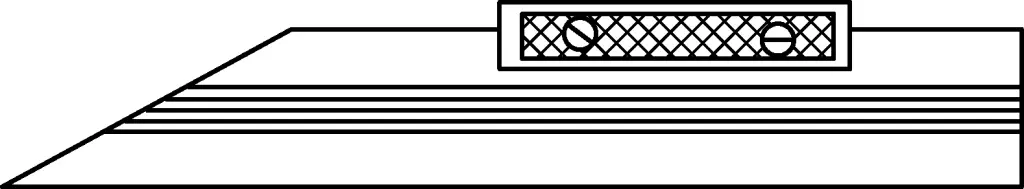

2) Lineal mit Messerschneide

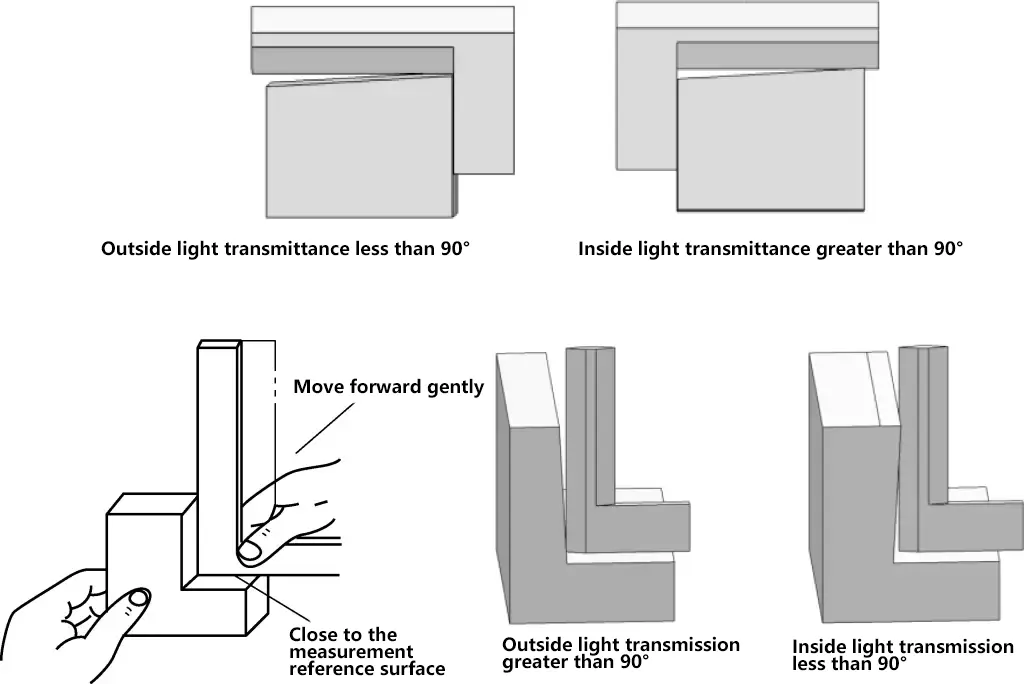

Wie in Abbildung 2 dargestellt, ist das Schneidenlineal ein Messwerkzeug, das zum Messen der Geradheit und Ebenheit von Werkstückoberflächen verwendet wird. Es wird nach der Länge der Messerkante klassifiziert, wobei die üblichen Spezifikationen 75 mm, 125 mm, 175 mm usw. umfassen.

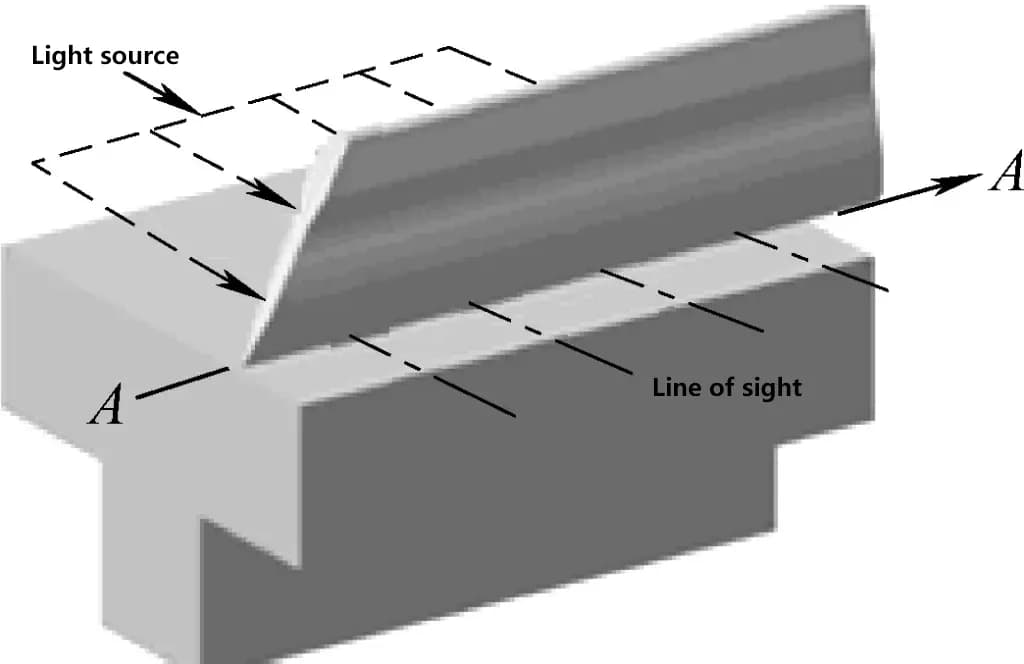

Wie in Abbildung 3 dargestellt, wird das Messprinzip des Schneidenlineals wie folgt angewandt: Die Schneide des Schneidenlineals wird vorsichtig auf die zu messende Oberfläche aufgesetzt, und die Geradheitsabweichung wird mit Hilfe der Lichttransmissionsmethode beurteilt. Wenn während der Prüfung eine gleichmäßige und schwache Lichtlinie zu sehen ist, bedeutet dies, dass die Werkstückoberfläche in der gemessenen Richtung gerade ist.

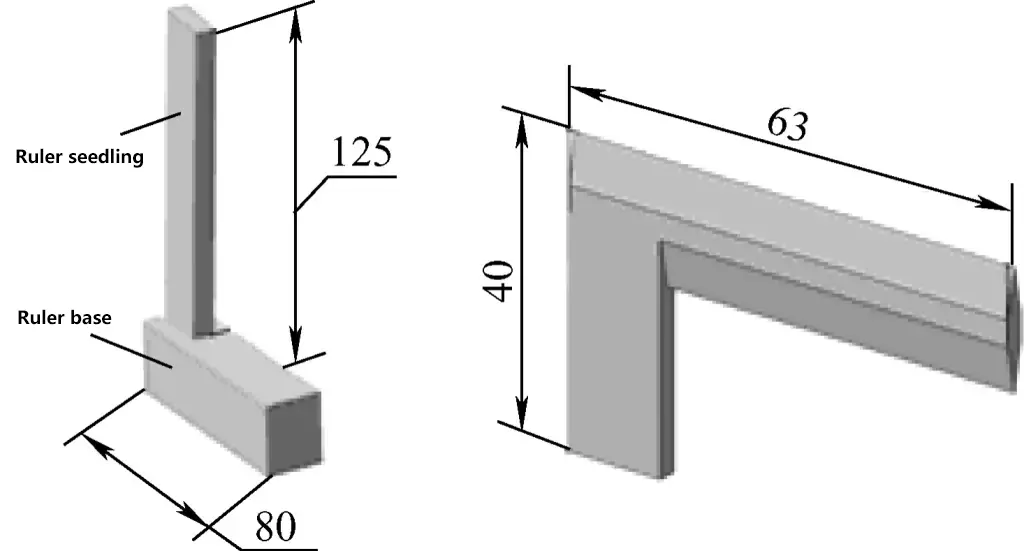

3) Versuchen Sie Square

Ein Anschlagwinkel ist ein Werkzeug zum Messen der Rechtwinkligkeit von Innen- und Außenflächen von Werkstücken. Wie in Abbildung 4 dargestellt, sind die üblichen Spezifikationen 63mm×40mm, 125mm×80mm und einige andere.

Wie in Abbildung 5 dargestellt, ist das Messprinzip des Testquadrats wie folgt: Bei der Messung der Rechtwinkligkeit von inneren und äußeren rechten Winkeln mit der Lichtspaltmethode sollte der Bediener zur Lichtquelle blicken, die Basis des Quadrats fest gegen die Messreferenzfläche drücken und dann das Testquadrat vorsichtig bewegen. Der Rechtwinkligkeitsfehler zwischen der gemessenen Fläche und der Referenzfläche wird durch die Lichttransmissionsmethode beurteilt.

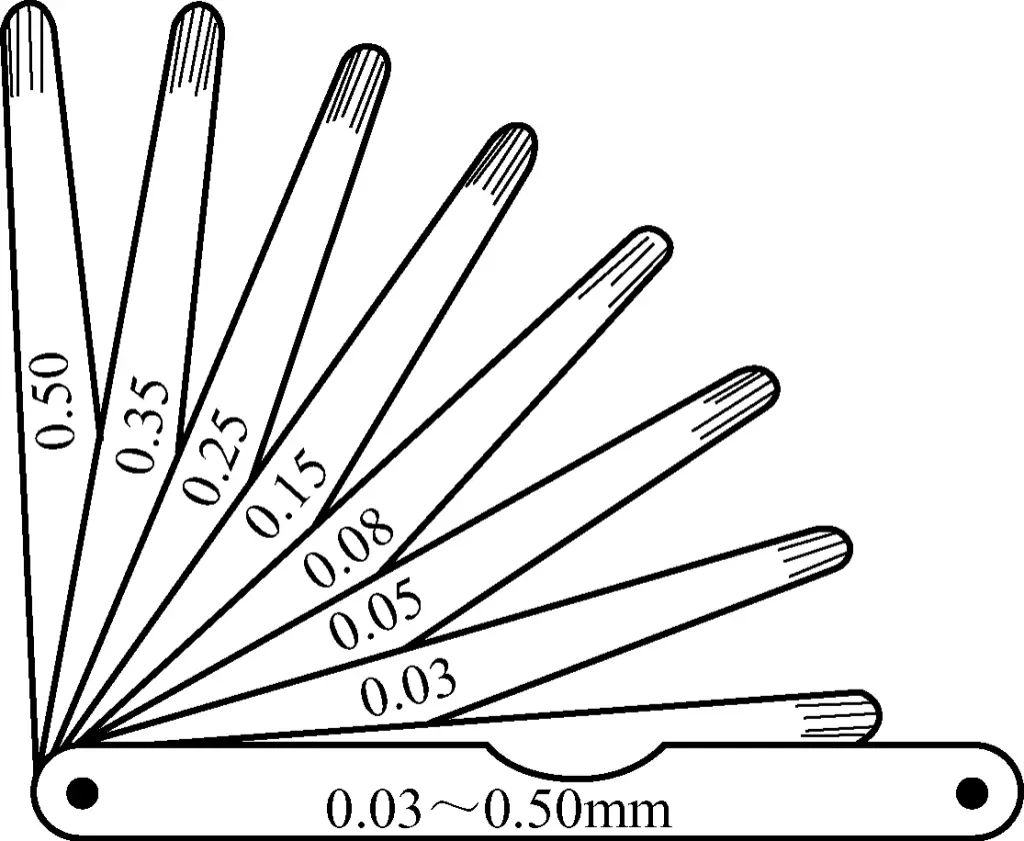

4) Fühlerlehre

Eine Fühlerlehre besteht aus einem Satz dünner Stahlklingen unterschiedlicher Dicke, die häufig zur Messung des Spalts zwischen zwei sich berührenden Oberflächen verwendet werden. Die in Abbildung 6 gezeigte Fühlerlehre reicht von 0,03 bis 0,5 mm. Nach einer ersten Schätzung der Spaltgröße werden die entsprechenden Fühlerlehrenblätter für die Verwendung kombiniert.

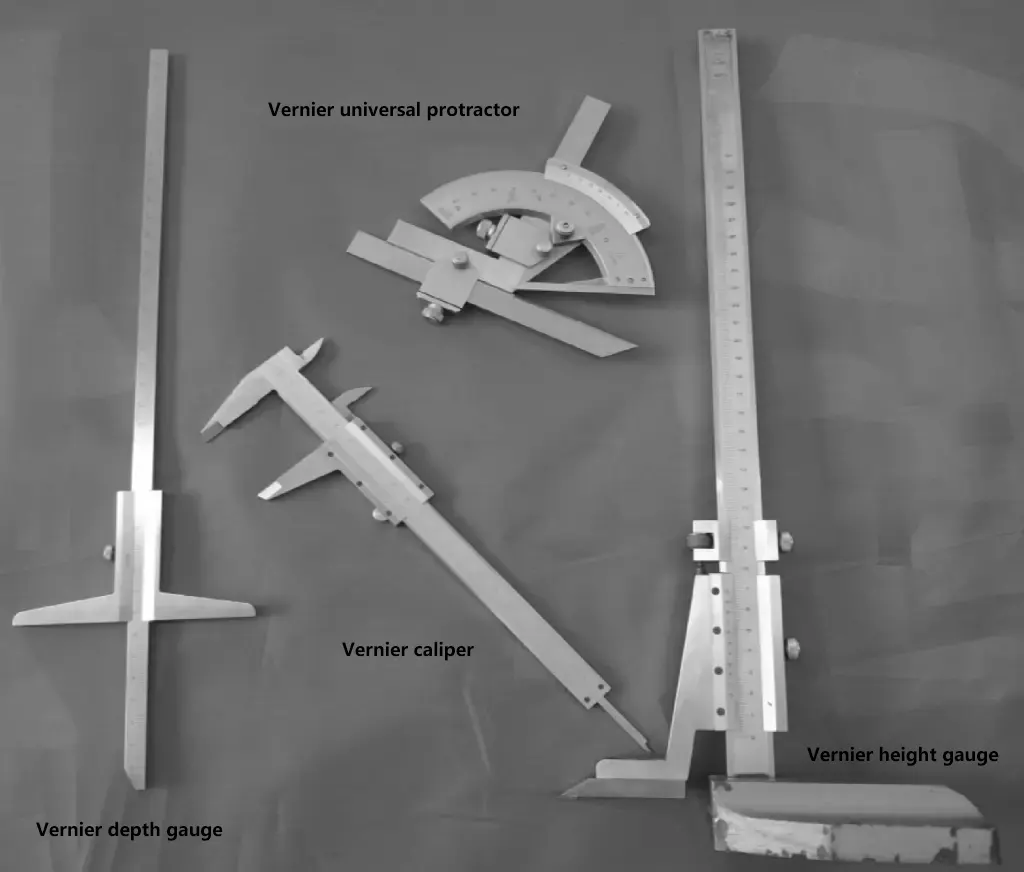

(2) Nonius-Messgeräte

Nonius-Messgeräte sind Messgeräte mittlerer Genauigkeit. Wie in Abbildung 7 dargestellt, sind der Aufbau, das Skalenprinzip und die Ablesemethode von Nonius-Messgeräten grundsätzlich gleich. Zu ihnen gehören in der Regel Nonius-Messschieber, Nonius-Tiefenmessgeräte, Nonius-Höhenmessgeräte und Nonius-Winkelmesser.

1) Messschieber

① Arten von Messschiebern

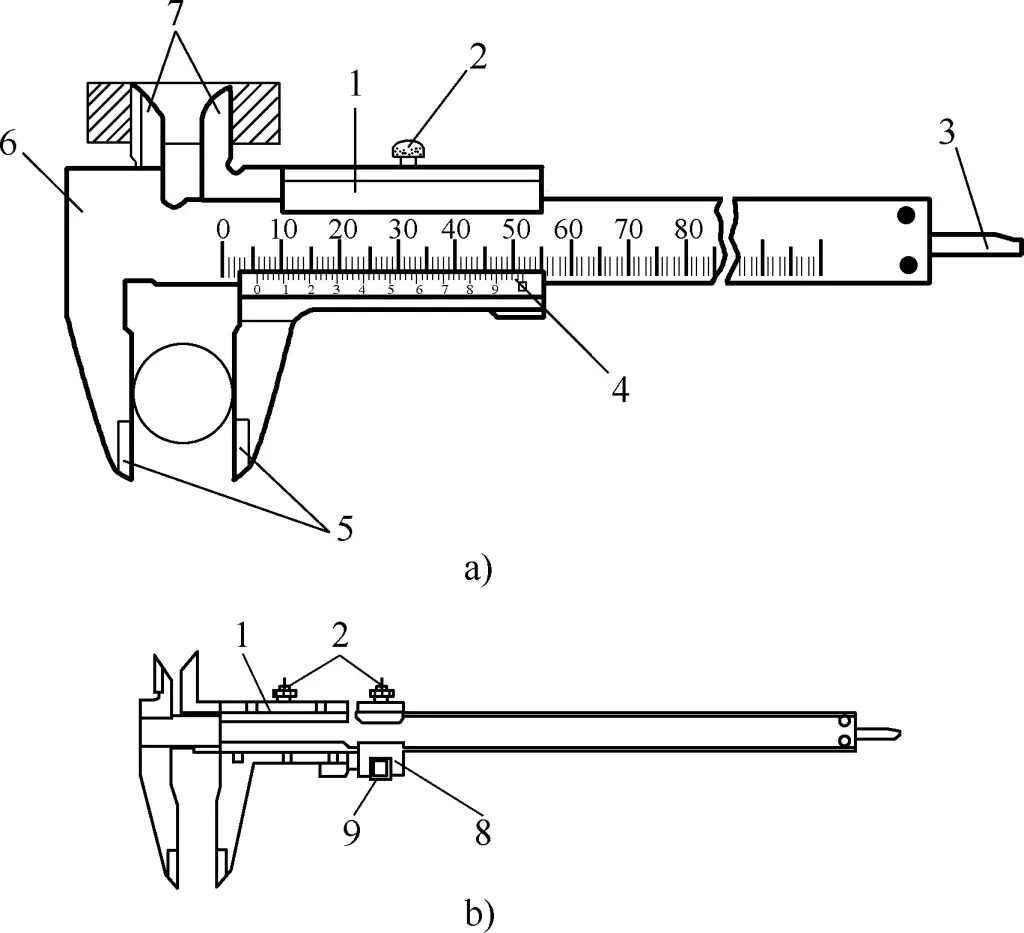

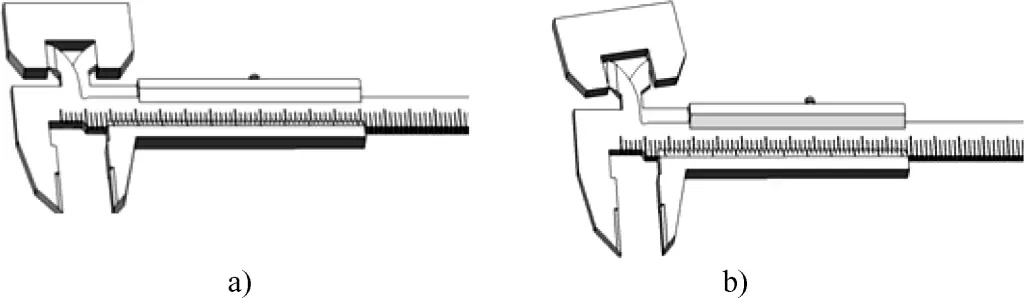

Die Messgenauigkeit von Messschiebern kann bis zu 0,02 mm betragen (minimaler Ablesewert ist 0,02 mm), und sie können direkt den Außendurchmesser, den Lochdurchmesser, die Länge, die Breite, die Tiefe und den Lochabstand von Werkstücken messen. Abbildung 8a zeigt das Aussehen und den Aufbau eines herkömmlichen Messschiebers. Abbildung 8b zeigt das Aussehen und den Aufbau eines Messschiebers mit einer Feineinstellvorrichtung.

a) Erscheinungsbild und Aufbau eines gewöhnlichen Messschiebers

b) Aussehen und Aufbau eines Messschiebers mit Feineinstellvorrichtung

1-Rahmen

2-Sicherungsschraube

3-Tiefenstab

4-Vernier-Skala

5-Außenmessbacken

6-Hauptskala

7-Innenmessbacken

8-Feineinstellvorrichtung

9-Einstellrad für Spielraum

Der Unterschied zwischen den beiden: Bei einem gewöhnlichen Messschieber wird nach dem Lösen der Feststellschraube am Rahmen die Nonius-Skala vom Rahmen angetrieben und gleitet entlang der Hauptskala. Wenn die Messfläche der Backen die gemessene Fläche des Teils berührt, wird der Anpressdruck durch die Druckkraft der rechten Hand kontrolliert und die gemessene Größe abgelesen. Bei einem Messschieber mit Feineinstellvorrichtung müssen sowohl die Feststellschrauben am Rahmen als auch die Feineinstellvorrichtung gelöst werden, damit der Rahmen die Bewegung der Nonius-Skala vorantreiben kann.

Nachdem die Messfläche der Backen die Messfläche des Teils berührt hat, kann zunächst die Feststellschraube an der Feineinstellvorrichtung angezogen werden, dann kann das Abstandseinstellrad an der Feineinstellvorrichtung gedreht werden, damit die Messbacken die Messfläche fester berühren. Ziehen Sie schließlich die Schraube am Rahmen an, um ein genaueres Messergebnis zu erhalten.

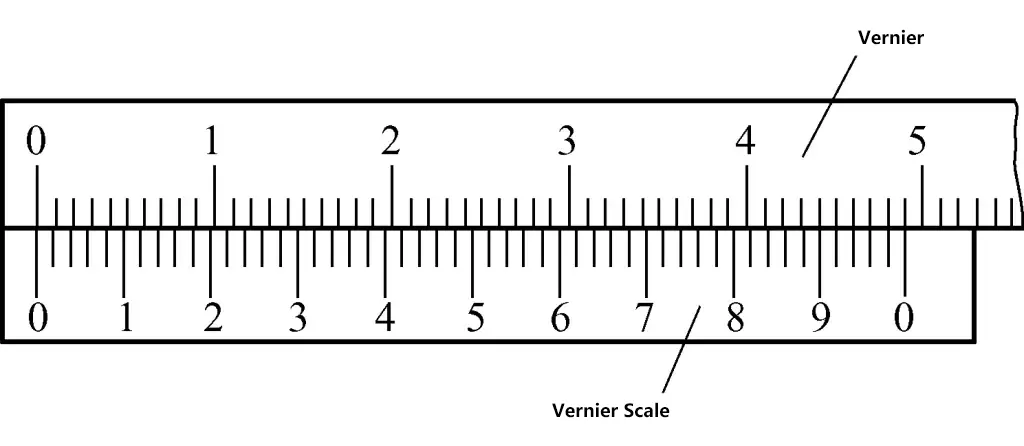

② Skalenprinzip des Messschiebers mit 0,02mm Genauigkeit

Wie in Abbildung 9 dargestellt, entspricht jede kleine Teilung auf der Hauptskala 1 mm. Wenn die beiden Backen kombiniert werden, entsprechen 50 Teilungen auf der Nonius-Skala genau 49 mm auf der Hauptskala. Der Abstand jeder Teilung auf der Nonius-Skala beträgt also 49 mm/50 = 0,98 mm. Die Differenz zwischen jedem Teilungsintervall auf der Hauptskala und der Nonius-Skala beträgt (1-0,98)mm = 0,02mm.

③ Ablesemethode für Messschieber mit 0,02mm Genauigkeit

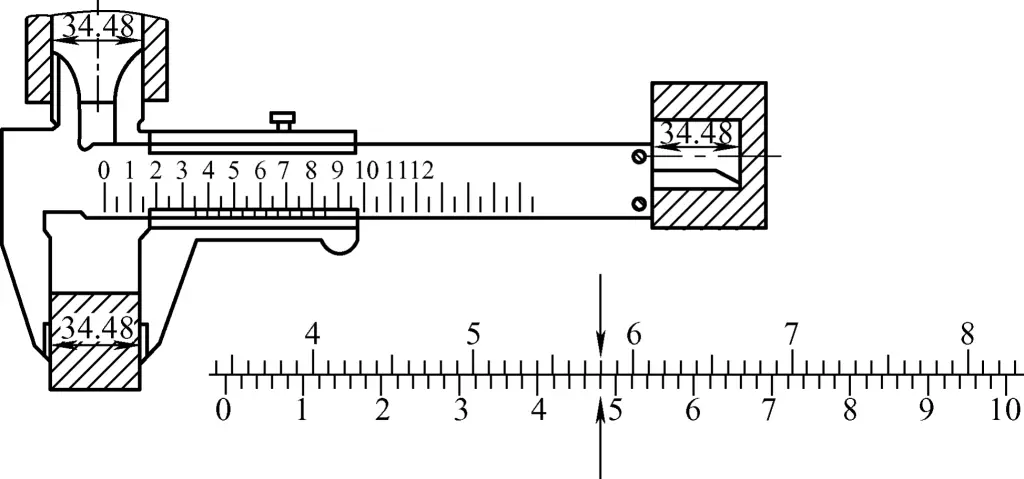

In Abbildung 10 liegt die Nulllinie der Nonius-Skala zwischen 34 und 35 mm, und die 24-te Teilungslinie auf der Nonius-Skala stimmt mit einer Linie auf der Hauptskala überein. Daher ist der ganzzahlige Teil der gemessenen Größe 34 mm, und der dezimale Teil ist 24 × 0,02 mm = 0,48 mm. Die gemessene Größe ist (34 + 0,48)mm = 34,48 mm.

Daraus ergeben sich die folgenden Schritte zum Ablesen einer Messung mit einem Messschieber:

- Ermitteln Sie den ganzzahligen Wert, d. h. die ganze Millimeterzahl vor der Nulllinie der Nonius-Skala, z. B. 34 mm im obigen Beispiel.

- Beurteilen Sie durch Beobachtung, ob der Dezimalwert größer als 0,5 mm ist. Wenn der Dezimalwert größer als 0,5 mm ist, beobachten Sie die Linie nach der "5"-Markierung auf der Nonius-Skala; wenn der Dezimalwert kleiner als 0,5 mm ist, beobachten Sie die Linie vor der "5"-Markierung auf der Nonius-Skala. Wie im obigen Beispiel stimmt die vierte Teilung nach der Markierung "4" auf der Nonius-Skala genau mit einer Linie auf der Hauptskala überein, so dass der Dezimalwert 0,48 mm beträgt.

- Das endgültige Messergebnis lautet: ganzer Millimeterwert + Dezimalwert = 34,48 mm.

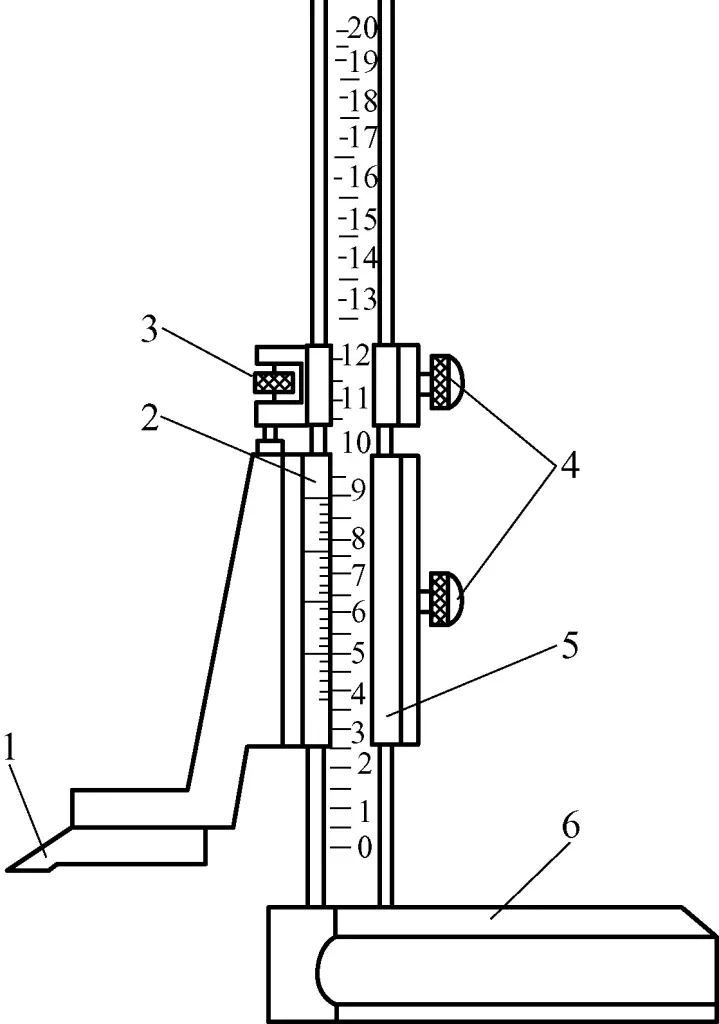

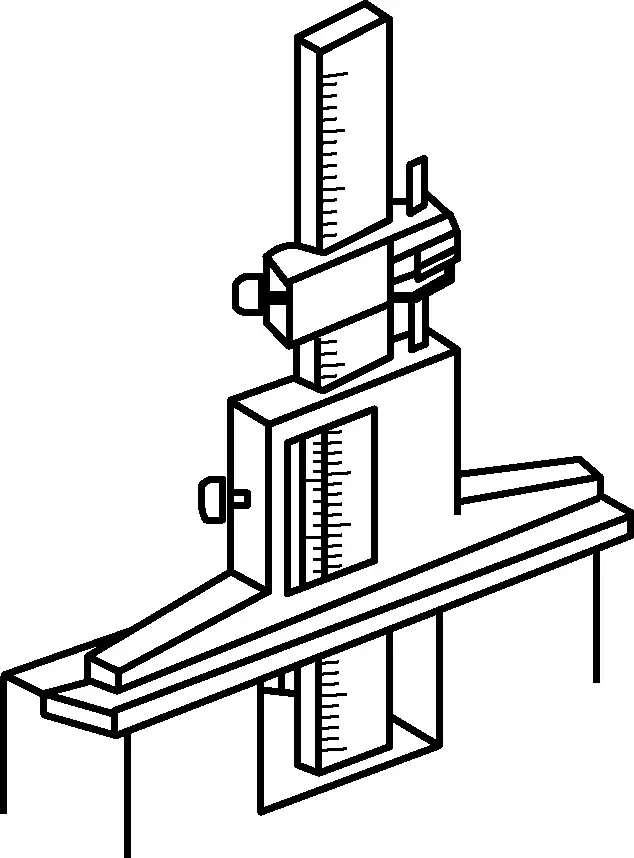

2) Höhenmessgerät mit Nonius

Abbildung 11 zeigt den Aufbau eines Nonius-Höhenmessgeräts, und Abbildung 12 zeigt die Verwendung eines Nonius-Höhenmessgeräts zur Überprüfung der vertikalen Abmessung eines bearbeiteten Werkstücks. Entsprechend den verschiedenen Messhöhen werden sie in der Regel in mehrere Typen unterteilt, wie z.B. 200mm, 300mm, usw. Das Skalenprinzip und die Ablesemethode des Höhenmessgeräts mit Nonius sind die gleichen wie die des Messschiebers.

1-Meßbacke (Anreißer)

2-Vernier-Skala

3-Feineinstellschraube

4-Sicherungsschraube

5-Rahmen

6-Basis

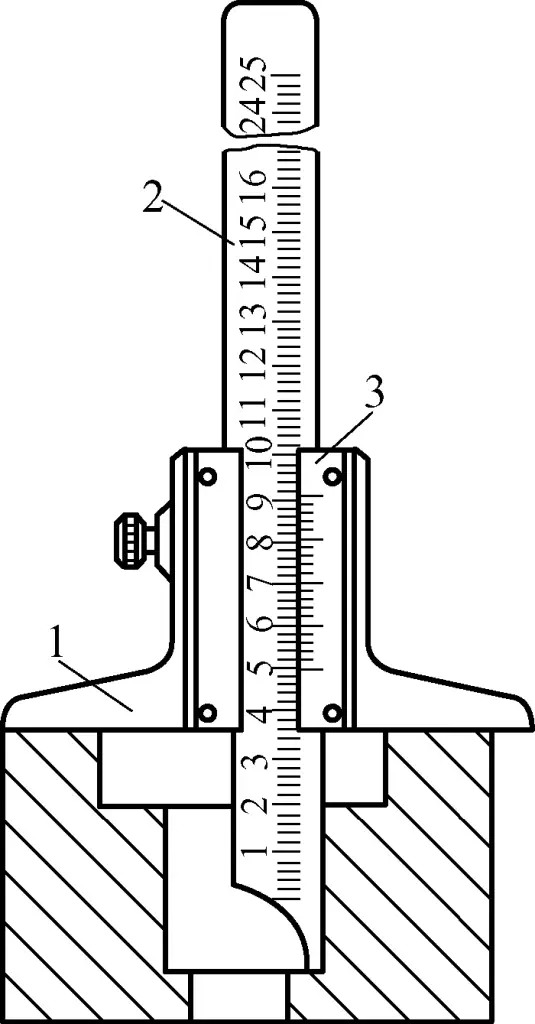

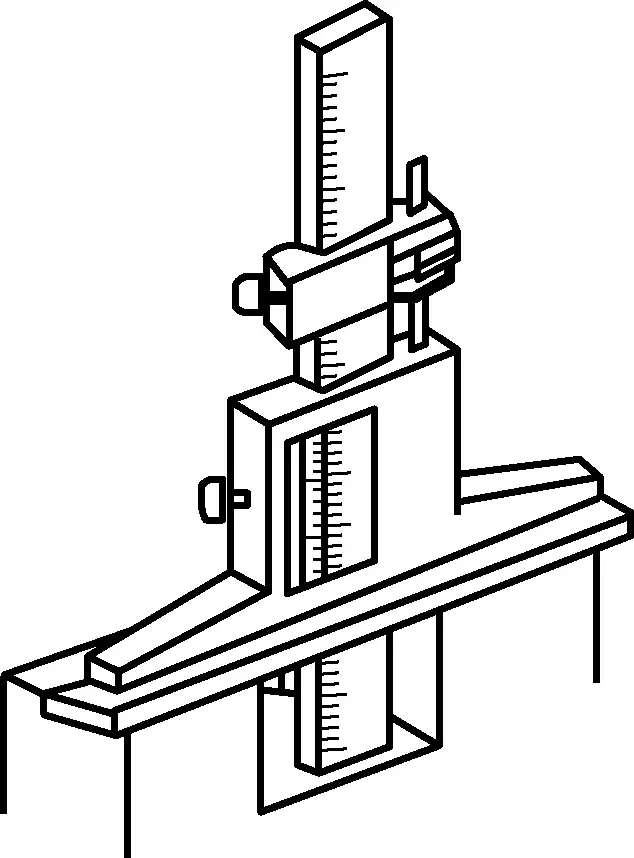

3) Nonius-Tiefenmesser

Wie in Abbildung 13 dargestellt, wird ein Tiefenmessgerät mit Nonius zum Messen der Tiefe von bearbeiteten Oberflächen verwendet. Das Skalenprinzip und die Ablesemethode sind die gleichen wie beim Messschieber. Entsprechend den verschiedenen Messtiefen werden sie in der Regel in mehrere Typen unterteilt, z. B. 200 mm, 300 mm usw. Wie in Abbildung 14 dargestellt, sollte die Grundfläche des Messschiebers bei der Tiefenmessung in engem Kontakt mit der bearbeiteten Oberseite des Werkstücks stehen.

1-Basis

2-Fernlicht

3-Vernier-Skala

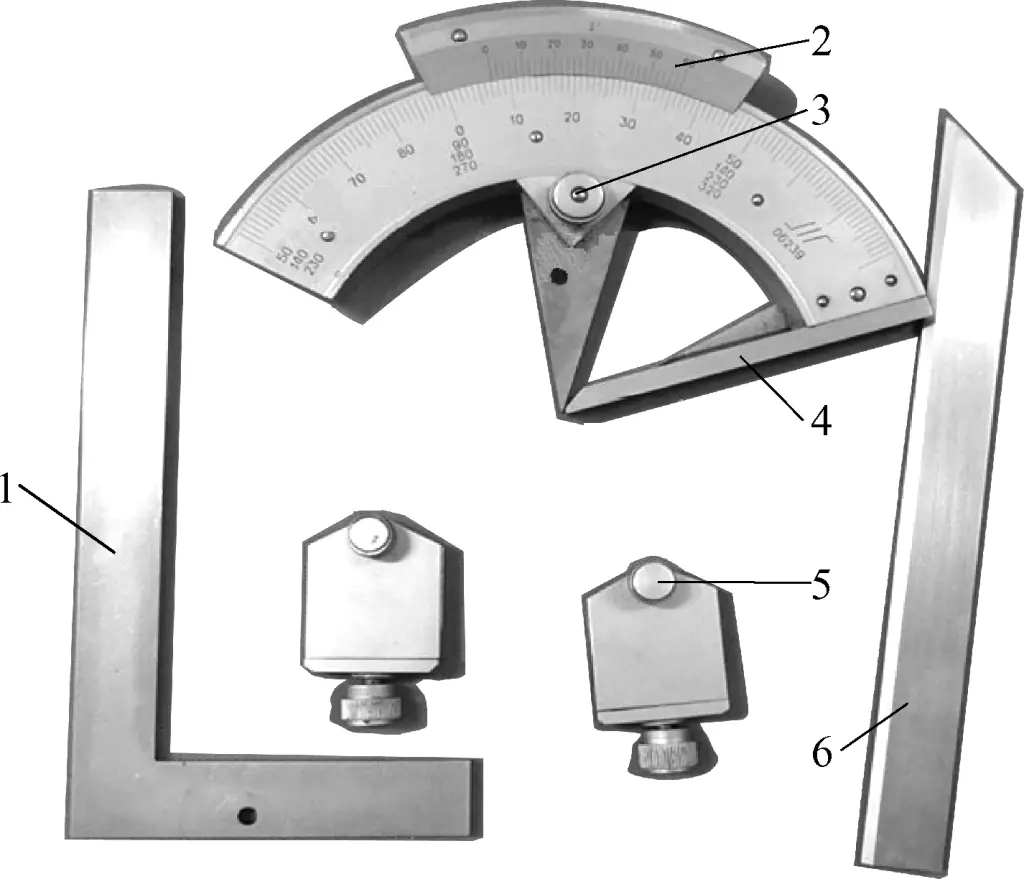

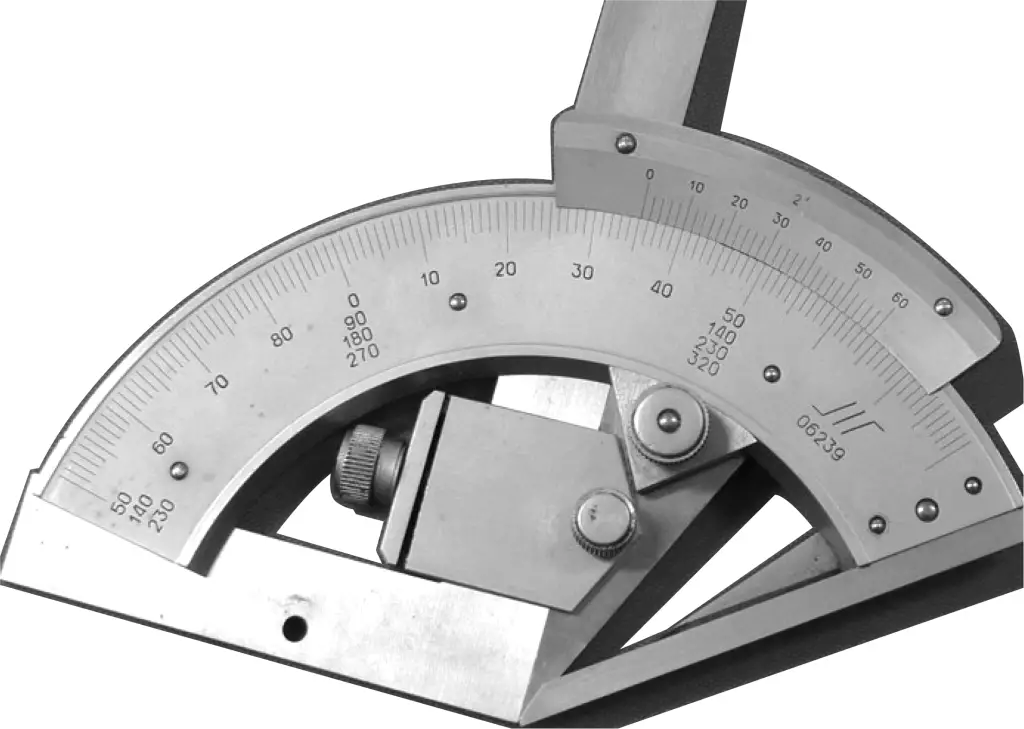

4) Nonius-Winkelmesser

Das Aussehen und der Aufbau eines Nonius-Winkelmessers sind in Abbildung 15 dargestellt. Es handelt sich um eine Art Nonius-Messgerät, das zur Messung von Innen- und Außenwinkeln von Werkstücken verwendet wird und einen Messbereich von 0 bis 320° hat. Je nach Messgenauigkeit kann er in zwei Typen unterteilt werden: 2′ und 5′.

1-Schlepperblatt

2-Vernier-Skala

3-Feststellschraube

4-Referenzkante

5-Klammer

6-gerade Kante

① Skalenprinzip des Nonius-Winkelmessers mit 2′ Genauigkeit

Jede Teilung auf der Hauptskala des Nonius-Winkelmessers entspricht 1°. Auf der Nonius-Skala gibt es 30 Teilungen, die einen Gesamtwinkel von 29° einnehmen. Der Unterschied in Grad zwischen den einzelnen Teilungen der beiden Skalen beträgt also

1°-29°/30=1°/30=2′

② Ablesemethode für Nonius-Winkelmesser

Ablesewert = Ganzzahl, die durch die Nullposition der Nonius-Skala auf der Hauptskala angezeigt wird + Anzahl der ausgerichteten Teilungen zwischen Nonius und Hauptskala × Präzisionswert

Ein konkretes Messbeispiel ist in Abbildung 16 dargestellt, mit einem Messwert von 215°10′.

(3) Mikrometer

Mikrometer sind Präzisionsmessgeräte, die nach dem Prinzip der Schraubenübertragung arbeiten. Ihre Messgenauigkeit beträgt 0,01 mm. Zu den Arten von Mikrometern gehören Außenmikrometer, Innenmikrometer, Gewindemikrometer usw. Obwohl diese Mikrometer strukturelle Unterschiede aufweisen, sind ihre Messprinzipien im Wesentlichen gleich.

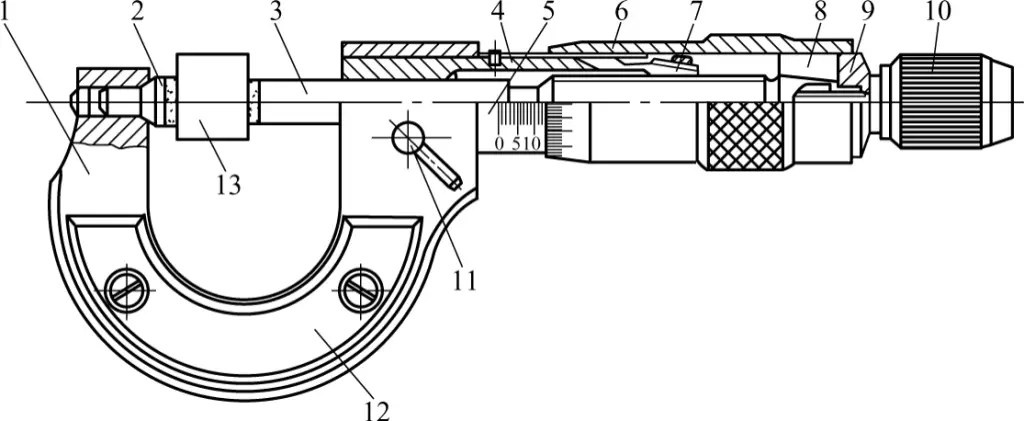

1) Aufbau eines Mikrometers

Der Aufbau von Bügelmessschrauben ist im Allgemeinen ähnlich. Üblicherweise werden Bügelmessschrauben zum Messen oder Prüfen des Außendurchmessers, der Schulterdicke und der Platten- oder Wanddicke von Teilen verwendet (Bügelmessschrauben zum Messen der Lochwanddicke haben kugelförmige Messflächen). Eine Bügelmessschraube besteht aus einem Rahmen, einem Messkopf, einer Messkraftvorrichtung und einer Feststellvorrichtung.

Abbildung 17 zeigt eine Bügelmessschraube mit einem Messbereich von 0 bis 25 mm. Das eine Ende des Rahmens 1 ist mit einem festen Amboss 2 und das andere Ende mit einem Messkopf ausgestattet. Die Messflächen sowohl des festen Ambosses als auch der Spindel sind mit einer Hartlegierung eingelegt, um die Lebensdauer der Messflächen zu erhöhen. Beide Seiten des Rahmens sind mit wärmeisolierenden Platten 12 versehen. Bei der Verwendung der Bügelmessschraube ist diese auf die Wärmeschutzplatten zu legen, um zu verhindern, dass die Körperwärme die Messgenauigkeit der Bügelmessschraube beeinträchtigt.

1-Rahmen

2-Fixierter Amboss

3-Spindel

4-Gewinde-Hülse

5-Manschette

6-Kausche

7-Justiermutter

8-Gelenk

9-Waschmaschine

10-Kraftmessgerät

11-Sicherungsschraube

12-Wärmedämmplatte

13-gemessener Teil

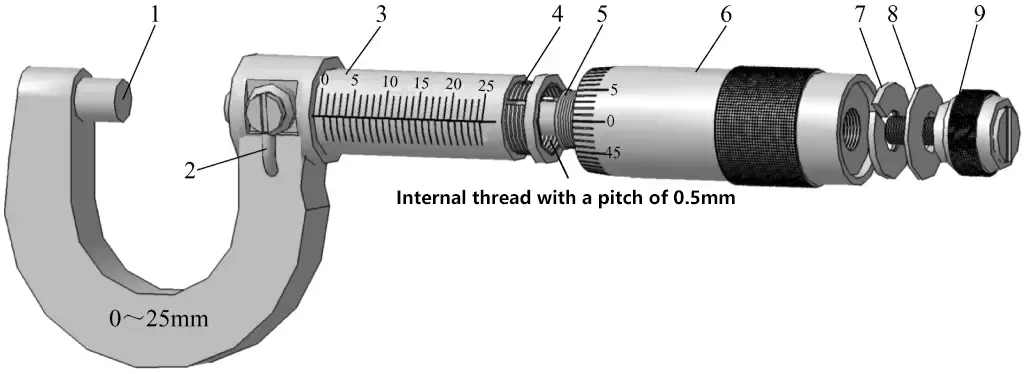

2) Messprinzip der Messschraube

Das Messprinzip eines Mikrometers ist in Abbildung 18 dargestellt.

1-Fester Amboss

2-Sicherungsschraube

3-Armig

4-Gewinde-Hülse

5-Spindel (mit 0,5mm Steigung)

6-Kausche

7-Expansionshülse

8-Washer

9-Einstellvorrichtung für den Spielraum

Die Skalenhülse ist auf der Gewindehülse (mit einer Feststellschraube) befestigt, und die Gewindehülse ist fest mit dem Rahmen verbunden. Die zylindrische Außenfläche ist mit einer Skala versehen. Jede kleine Teilung oberhalb und unterhalb der Mittellinie beträgt 1 mm, und sie sind um eine halbe Teilung voneinander versetzt.

Die Kausche (bewegliche Hülse) ist durch eine konische Bohrung und eine Spreizhülse mit der Spindel verbunden, und ihr Ende ist in 50 Teile geteilt. Die Spindel hat ein Präzisionsgewinde mit einer Steigung von 0,5 mm, das in das Innengewinde der Gewindehülse eingreift.

Das heißt, wenn sich die Kausche eine volle Umdrehung dreht, bewegt sich die Spindel um 0,5 mm. Wenn sich die Kausche also um eine Teilung im oder gegen den Uhrzeigersinn dreht, bewegt sich die Spindel um eine Strecke von 0,5 mm/50 = 0,01 mm vorwärts oder rückwärts. Daraus ist ersichtlich, dass die Fertigungsgenauigkeit einer Messschraube hauptsächlich durch die Genauigkeit der Spindel bestimmt wird.

③ Am hinteren Ende der Bügelmessschraube befindet sich eine Vorrichtung zur Einstellung des Gewindespiels mit einer Ratschenstruktur. Durch Drehen der Einstellvorrichtung greift die Schraube in das Innengewinde am Ende der Spindel ein und zieht die Spindel leicht an, um das Spiel zwischen der Spindel und dem Innengewinde der Gewindehülse zu beseitigen und eine präzise Messung zu erzielen.

Die Feststellschraube hat die Aufgabe, die Mikrometerspindel nach dem Einspannen des Werkstücks mit angemessener Kraft zu arretieren, so dass der gemessene Maßwert abgelesen werden kann.

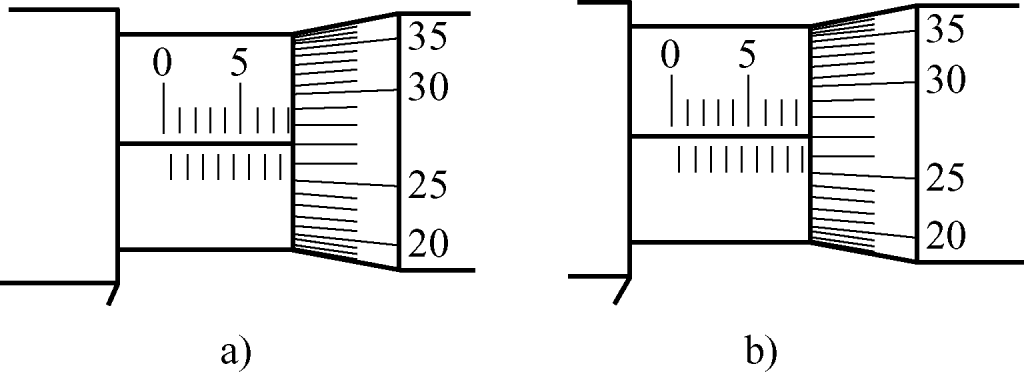

3) Ablesemethode der Messschraube

Die spezifische Ablesemethode der Messschraube kann in drei Schritte unterteilt werden:

- Lesen Sie die Skalengröße auf der festen Hülse ab und achten Sie darauf, dass Sie den abzulesenden Skalenwert von 0,5 mm nicht übersehen.

- Lesen Sie die Größe auf dem Fingerhut ab, sehen Sie deutlich, welche Skalenlinie am Umfang des Fingerhuts mit der Mittellinie der festen Hülse übereinstimmt, und multiplizieren Sie die Anzahl der Teilungen mit 0,01 mm, um die Größe auf dem Fingerhut zu erhalten.

- Addieren Sie die beiden obigen Zahlen, um die gemessene Größe auf der Messschraube zu erhalten.

Wie in Abbildung 19a dargestellt, beträgt die an der festen Hülse abgelesene Größe 8 mm und die an der Kausche abgelesene Größe 27 (Teilungen) × 0,01 mm = 0,27 mm. Die Addition dieser beiden Zahlen ergibt die Größe des gemessenen Teils, die 8,27 mm beträgt. In Abbildung 19b beträgt die an der festen Hülse abgelesene Größe 8,5 mm, und die an der Kausche abgelesene Größe ist 27 (Teilungen) × 0,01 mm = 0,27 mm. Die Addition dieser beiden Zahlen ergibt die Größe des gemessenen Teils, die 8,77 mm beträgt.

3. Typen, Spezifikationen und Messprinzipien der gebräuchlichsten Messgeräte

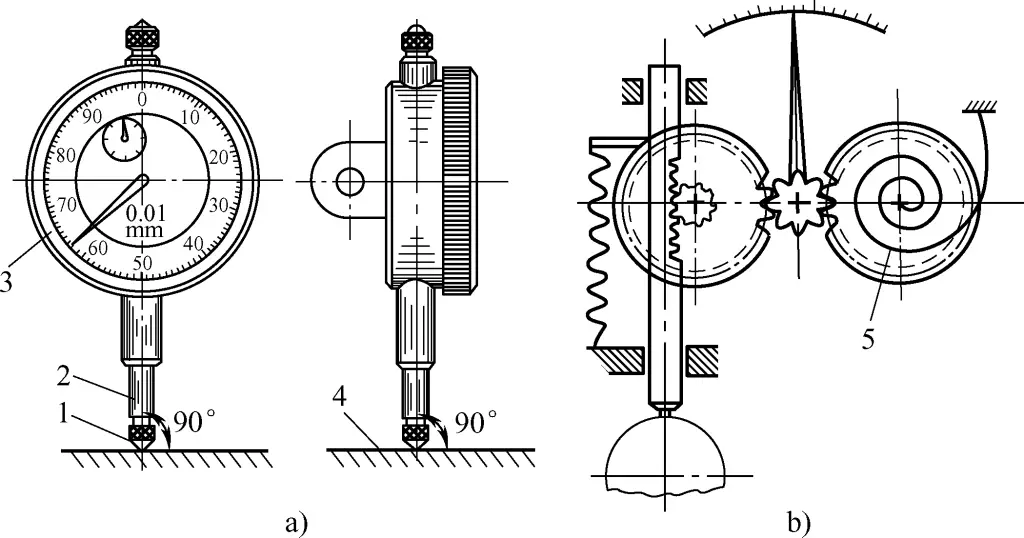

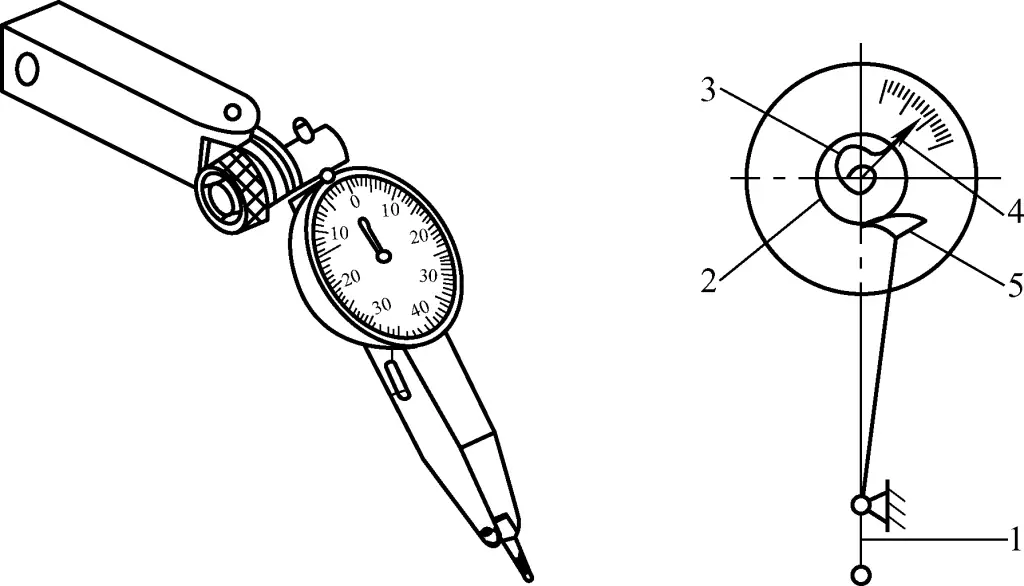

(1) Messuhr

Die Messuhr ist ein hochpräzises Messinstrument, das nur relative Werte, nicht aber absolute Werte messen kann. Sie wird üblicherweise verwendet, um die geometrischen Fehler von Werkstückoberflächen zu prüfen und die relativen Positionen zwischen Montageteilen auszurichten. Die Ablesegenauigkeit der Messuhr beträgt 0,01 mm. Abbildung 20 zeigt das Aussehen und den Aufbau einer mechanischen Messuhr, und Abbildung 21 zeigt das Aussehen und den Aufbau einer Hebelmessuhr.

a) Erscheinungsbild der mechanischen Messuhr

b) Aufbau einer mechanischen Messuhr

1Messspitze

2-Messstab

3-Bewegliches Zifferblatt

4-Workpiece Oberfläche

5-Haarfeder

1-Hebel-Messspitze

2-Gang

3-Haarfeder

4-Zeiger

5-Sektoren-Getriebe

Wenn die Messspitze der mechanischen Messuhr während des Betriebs die Oberfläche des Werkstücks berührt, erzeugt sie eine Aufwärtsverschiebung. Das Zahnradgetriebe treibt den Zeiger zur Drehung an, wodurch die Daten gemessen werden.

Wenn sich der Messstab 2 um 1 mm nach oben oder unten bewegt, treibt das Getriebe den großen Zeiger zu einer Umdrehung an, und der kleine Zeiger bewegt sich um eine Teilung. Die Skala hat 100 gleiche Teilungen um ihren Umfang, wobei jede Teilung 0,01 mm anzeigt. Jede Teilung des kleinen Zeigers zeigt 1 mm an. Die Änderung der Zeigeranzeige während der Messung ist die Änderung der Abmessung.

Das Zifferblatt kann gedreht werden, um den großen Zeiger während der Messung auf die Nulllinie auszurichten. Lesen Sie beim Ablesen zunächst den Skalenstrich ab, der vom kleinen Zeiger passiert wird (d. h. den ganzzahligen Teil in Millimetern), lesen Sie dann den Skalenstrich ab, der vom großen Zeiger passiert wird (d. h. den Dezimalteil) und multiplizieren Sie mit 0,01, dann addieren Sie die beiden Werte, um den Messwert zu erhalten.

Der Unterschied zwischen einer Hebelmessuhr und einer mechanischen Messuhr besteht darin, dass die Messspitze bei der Berührung mit der Werkstückoberfläche einen leichten Ausschlag erzeugt. Der Hebel und das Zahnrad bewirken, dass sich der Zeiger um eine entsprechende Anzahl von Teilungen dreht, wodurch die entsprechenden Daten abgelesen werden. Wenn die Messspitze um 0,01 mm ausschlägt, drehen Hebel und Getriebe den Zeiger um eine kleine Teilung, so dass ein Ablesewert von 0,01 mm entsteht.

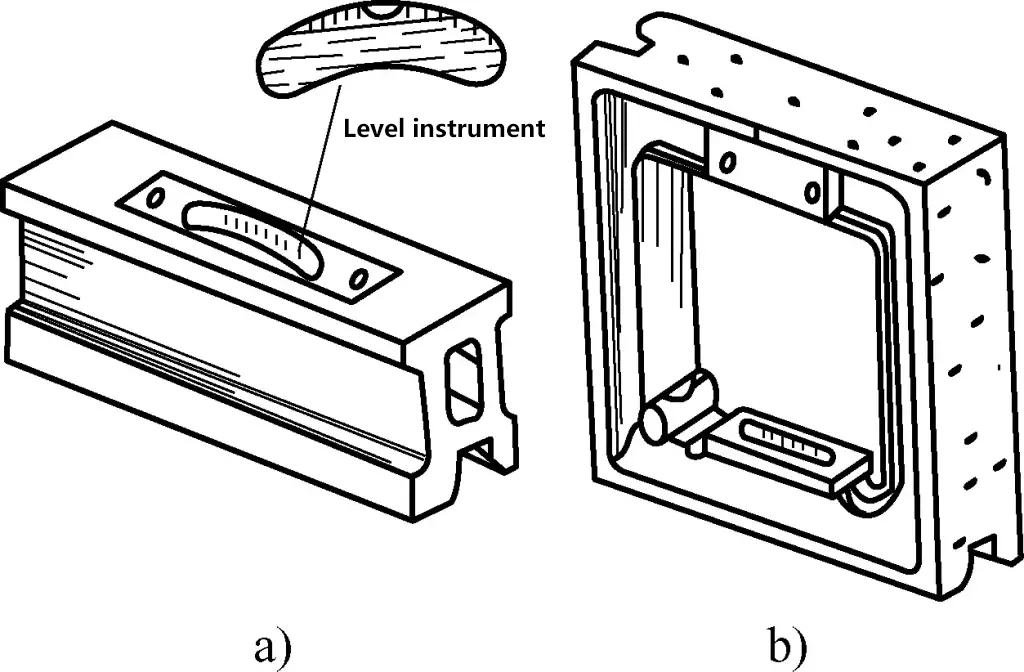

(2) Wasserwaage

Wasserwaagen werden hauptsächlich verwendet, um die Geradheit der Installationsflächen von mechanischen Geräten, die Parallelität der relativen Positionen zwischen Teilen sowie die horizontale und vertikale Position von Geräten zu überprüfen. Zu den häufig verwendeten Wasserwaagen gehören gewöhnliche Wasserwaagen und optische Koinzidenzwasserwaagen.

1) Messprinzip einer gewöhnlichen Wasserwaage

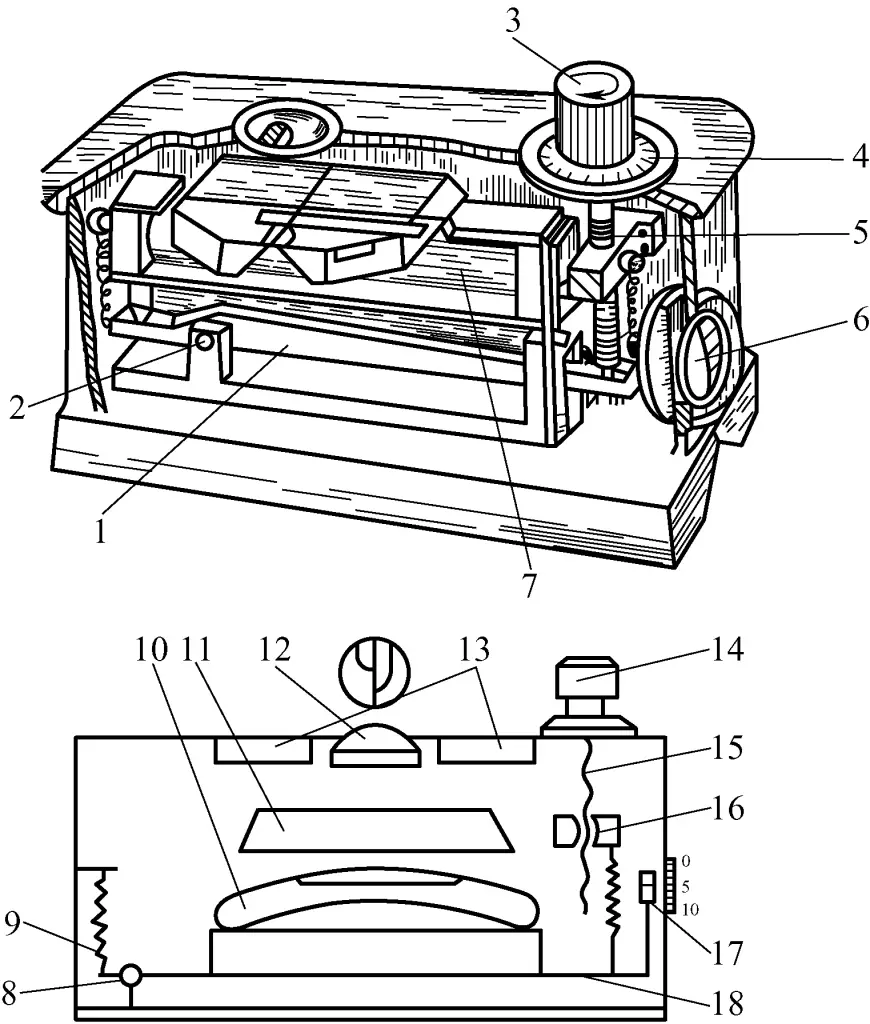

① Aufbau einer gewöhnlichen Wasserwaage

Wie in Abbildung 22 dargestellt, gibt es zwei Arten von Wasserwaagen: stabförmige und rahmenförmige. Sie besteht aus einem Rahmen und einer Libelle. Die Messfläche des Rahmens hat eine V-förmige Rille zum Aufsetzen auf zylindrische Flächen. Die Libelle ist ein bogenförmiges Glasrohr mit Skalenlinien auf der oberen Außenfläche. Sie enthält Äther oder Alkohol, ist aber nicht vollständig gefüllt, so dass eine kleine Blase zurückbleibt, die sich immer am höchsten Punkt des Glasrohrs befindet.

a) Stabförmige Wasserwaage

b) Rahmenförmige Wasserwaage

Befindet sich die Wasserwaage in einer horizontalen Position, befindet sich die Blase in der Mitte des Glasrohrs; wird die Wasserwaage schräg gestellt, bewegt sich die Blase zum oberen Ende hin. Der geometrische Fehler der gemessenen Oberfläche kann anhand der Entfernung, die die Blase im Glasrohr zurücklegt, bestimmt werden.

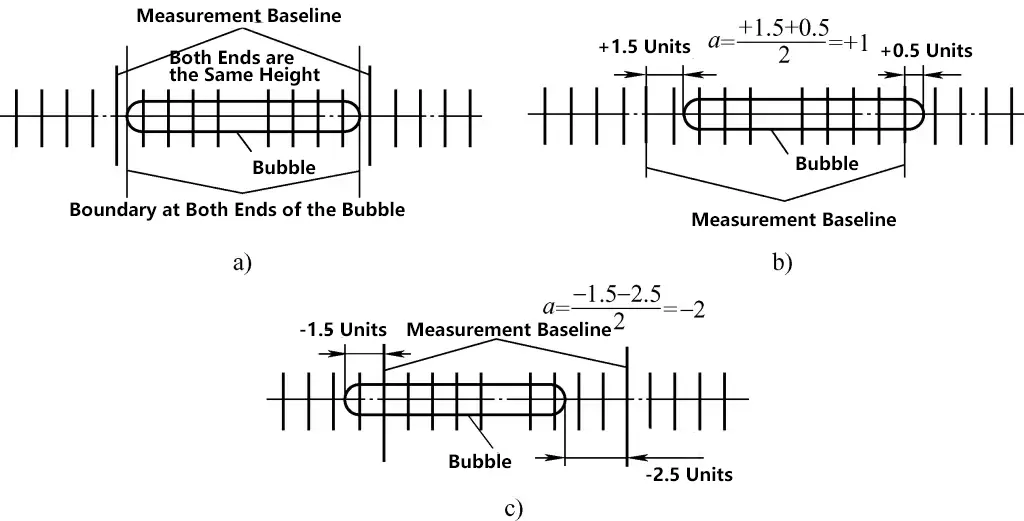

② Skalenprinzip einer gewöhnlichen Wasserwaage

Bestimmung der Anzahl der Teilungen, um die sich die Blase bewegt, und des Höhenunterschieds zwischen den beiden Enden. Abbildung 23 zeigt die Methode zur Berechnung der Anzahl der Teilstriche, um die sich die Blase beim Messen mit einer gewöhnlichen Wasserwaage bewegt. Bestimmen Sie bei der Beurteilung zunächst die Position der beiden Messgrundlinien und zählen Sie dann von der linken und rechten Bogenkante der Luftblase aus. In der Regel wird festgelegt, dass die Bewegung der Blase nach rechts positiv (+) und nach links negativ (-) ist.

In Abbildung 23a befindet sich die Blase in der mittleren Position, was bedeutet, dass beide Enden auf gleicher Höhe sind; in Abbildung 23b hat sich die Blase insgesamt um 1 Division nach rechts bewegt, was bedeutet, dass das rechte Ende um 1 Division höher liegt als das linke Ende; in Abbildung 23c hat sich die Blase insgesamt um 2 Divisionen nach links bewegt, was bedeutet, dass das linke Ende um 2 Divisionen höher liegt als das rechte Ende.

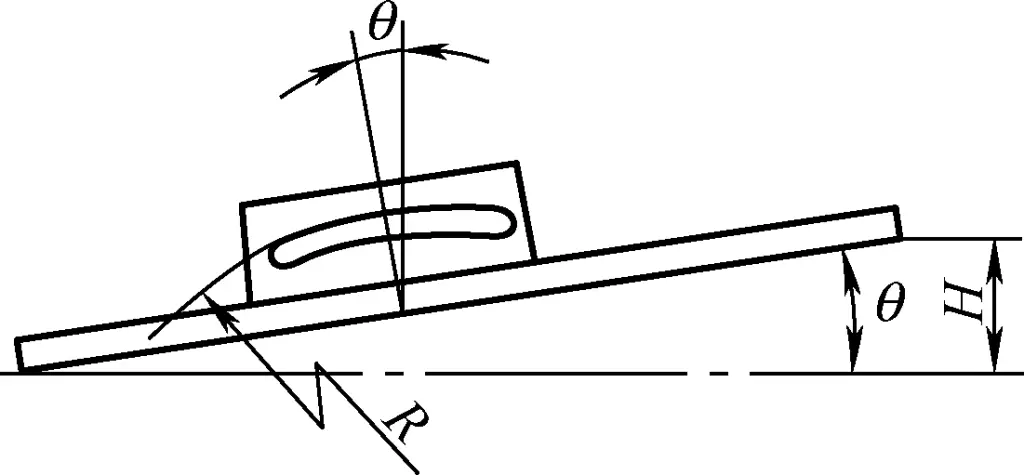

Die Bedeutung der Ablesung für eine Wasserwaage mit einer Genauigkeit von 0,02 mm/m. Abbildung 24 zeigt eine Wasserwaage mit den Abmessungen 200 mm × 200 mm und einer Genauigkeit (Skalenteilungswert oder Libellenteilungswert) von 0,02 mm/m. Wenn sich die Blase um eine Teilung bewegt, neigt sich die Unterseite der Wasserwaage in einem Winkel von 4″, wobei innerhalb von 1 m ein Höhenunterschied von 0,02 mm besteht. Wenn sich die Blase um eine Teilung bewegt, kann der Höhenunterschied h zwischen den beiden Enden der Wasserwaage bei einer Kantenlänge der Wasserwaage von 200 mm wie folgt berechnet werden:

0,02 (mm) : 1000 (mm) = h (mm) : 200 (mm)

h=0,004mm

Mit anderen Worten: Wenn sich die Blase um eine Teilung bewegt, beträgt der Höhenunterschied zwischen den beiden Enden einer 200 mm × 200 mm großen Wasserwaage 0,004 mm.

2) Messprinzip der optischen Koinzidenz-Wasserwaage

Zu den gebräuchlichen Präzisionswasserwaagen gehören optische Koinzidenzwasserwaagen, elektronische Wasserwaagen und induktive Wasserwaagen, die häufig bei Präzisionsmessungen in der Werkzeugmaschinenreparatur verwendet werden. Ihre Messgenauigkeit kann 0,01 mm/1000 m, 0,005 mm/1000 m und 0,0025 mm/1000 m erreichen. Sie können die Ebenheit, die Geradheit von Oberflächen und die Genauigkeit der Einbauposition von Bauteilen genau prüfen und auch kleine Neigungswinkel von Werkstücken messen.

① Strukturelle Merkmale der optischen Koinzidenz-Wasserwaage

Abbildung 25 zeigt den Aufbau einer optischen Koinzidenz-Wasserwaage. Im Vergleich zu gewöhnlichen Wasserwaagen haben optische Koinzidenz-Wasserwaagen eine höhere Messgenauigkeit und können Messergebnisse durch absolute Messmethoden erzielen (d. h. direktes Ablesen des Höhenwerts bei 1 m).

1, 18-Hebel

2, 8-Hebel-Stütze

3, 14-Feineinstellungsknopf

4-Mikrometer-Skala (unterteilt in 100 Teilungen, jede Teilung 0,01 mm)

5, 15-Einstellschraube

6, 17-Seitliches Sichtfenster

7, 10-Stufen-Fläschchen

9-Feder

11-Prisma-Montage

12-Konvexe Linse

13-Oberes Fenster

16-Nuss

Das Kernstück der optischen Zufalls-Wasserwaage ist die Libelle. Wenn die untere Fläche (Grundfläche) der Wasserwaage nicht horizontal ist, kann die Libelle so eingestellt werden, dass sie horizontal ist. Der Winkel zwischen der Libelle und der Grundfläche der Wasserwaage ist der Neigungswinkel (oder Höhenunterschied) der gemessenen Fläche. Die spezifischen strukturellen Merkmale sind wie folgt:

Das Glasrohr der Libelle ist auf einer speziell angefertigten Grundplatte des Hebelgestells im Inneren der Wasserwaage montiert. Seine horizontale Position kann durch Drehen eines Knopfes eingestellt werden, der über ein System aus Schraube, Mutter und Hebel funktioniert. Die Schraubensteigung beträgt 1 mm, und die Skala des Drehknopfes ist in 100 Teilungen unterteilt, wobei jede Teilung 0,01 mm beträgt, was dem Skalenwert dieser Wasserwaage entspricht.

Die Kreisbögen an beiden Enden der Blase im Glasrohr der Libelle werden von drei Prismen in unterschiedlichen Positionen in den kreisförmigen Spiegelrahmen im Fenster (der eine konvexe Linse enthält) reflektiert, wodurch das Bild in zwei Hälften geteilt wird. Wenn die Unterseite der Wasserwaage nicht waagerecht ist und ein Höhenunterschied zwischen den beiden Enden besteht, stimmen die Bilder der Blasenbögen A und B nicht überein.

In diesem Fall wird das Glasrohr durch Drehen des Einstellknopfes in eine horizontale Position gebracht, so dass die Bilder der Blasenbögen A und B zusammenfallen (d. h. einen vollständigen Bogen mit der Hälfte jedes Seitenbogens bilden). An diesem Punkt kann man durch das seitliche Sichtfenster den Millimeterwert der Höhendifferenz ablesen und dann die Anzahl der Skalenteile an der Skalenlinie des Drehknopfes ablesen (ein Teil entspricht einer Höhendifferenz von 0,01 mm auf einer Länge von 1 m). Die Addition dieser beiden Werte ergibt den Wert der Höhendifferenz.

② Messprinzip der optischen Koinzidenz-Wasserwaage

Stellen Sie die Wasserwaage so auf, dass das Typenschild in Ihre Blickrichtung zeigt, und gehen Sie wie folgt vor:

Schritt 1: Stellen Sie zunächst die Wasserwaage selbst waagerecht ein (d. h. die Unterseite der Wasserwaage befindet sich in einer Ebene mit der Libelle, was in diesem Punkt einer gewöhnlichen Wasserwaage entspricht). Verwenden Sie dazu den Feineinstellknopf, um die Skalenlinie des Schiebers im seitlichen Sichtfenster mit der 5 mm-Markierung auszurichten, und drehen Sie dann das Mikrometer-Einstellrad, um die "0" auf dem Feineinstellknopf mit der Startpunktlinie auszurichten.

Schritt 2: Beobachten Sie durch das obere Fenster, um festzustellen, welcher der nicht zusammenfallenden Halbbögen höher, links oder rechts ist (d. h. welcher Halbbogen oben liegt), wie in Abbildung 25 dargestellt.

Wenn der rechte Bogen höher ist, drehen Sie den Feineinstellknopf in Richtung "+", wodurch sich die Mutter absenkt und die Libelle und ihr Hebelträger der Horizontalen näher kommen. Wenn die Waagerechte erreicht ist, bilden die beiden Halbbögen in der Konvexlinse einen Halbkreis. An diesem Punkt bildet der Hebel einen Winkel mit der Unterseite der Wasserwaage (oder es besteht ein Höhenunterschied von 1 m). Der Messwert ist der Wert des seitlichen Sichtfensters (mm) plus der Wert des Feineinstellknopfes (0,01 mm). Ist diese Ablesung größer als 5 mm, so ist das Ergebnis: Ablesung minus 5 mm, und es ist ein positiver Wert (d.h. die Höhe über der Horizontalen bei 1 m am rechten Ende).

Wenn der linke Bogen höher ist, drehen Sie den Feineinstellknopf in Richtung "-", um die Mutter anzuheben und die Libelle und ihren Hebelträger näher an die Horizontale zu bringen. Wenn die Waagerechte erreicht ist, bilden die beiden Halbbögen in der Konvexlinse einen Halbkreis. An diesem Punkt bildet der Hebel einen Winkel mit der Unterseite der Wasserwaage (oder es besteht ein Höhenunterschied von 1 m). Der Messwert ist der Wert des seitlichen Sichtfensters (mm) plus der Wert des Feineinstellknopfes (0,01 mm). Wenn dieser Wert weniger als 5 mm beträgt, ist das Ergebnis: Ablesung minus 5 mm, und es ist ein negativer Wert (d. h. die Höhe unter dem horizontalen Stand bei 1 m am linken Ende).

Wenn z. B. eine optische Koinzidenz-Wasserwaage mit einer Genauigkeit von 0,01 mm/m und einer Basislänge von 165 mm ein um 4,08 mm höheres Messergebnis an einem Ende aufweist (d. h. die Höhe bei 1 m), muss das untere Ende um 4,08 mm × 165/1000 = 0,6732 mm (d. h. den Höhenunterschied zwischen den beiden Enden der Wasserwaage) angehoben werden, damit diese Wasserwaage horizontal wird.

II. Grundlegende operative Fähigkeiten

1. Verwendungsmethoden und Vorsichtsmaßnahmen für gängige Messwerkzeuge

(1) Verwendungsmethoden für gängige einfache Messwerkzeuge (siehe Tabelle 2)

Tabelle 2 Verwendungsmethoden für gängige einfache Messwerkzeuge

(2) Verwendungsmethoden für gängige Nonius-Messgeräte

1) Verwendungsmethode und Vorsichtsmaßnahmen für Messschieber

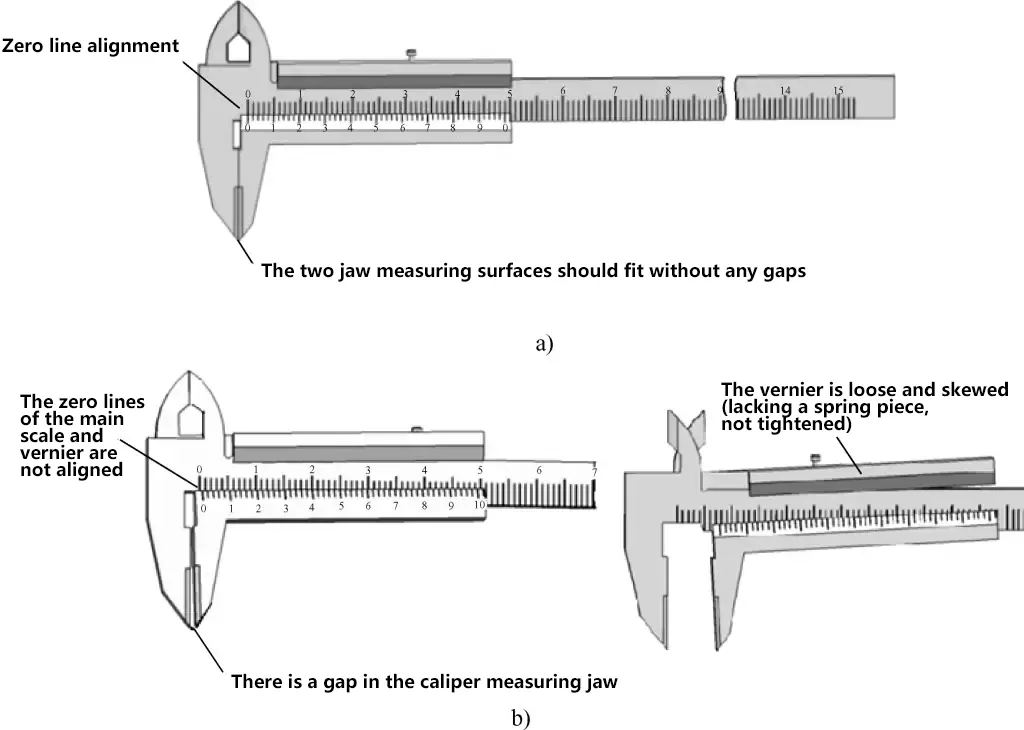

① Überprüfung der Messschieber vor der Verwendung (siehe Abbildung 26)

a) Bremssättel, die nach der Inspektion den Nutzungsanforderungen entsprechen

b) Messschieber, die nach der Inspektion nicht mehr verwendet werden können

② Vorsichtsmaßnahmen beim Messen mit Messschiebern

Halten Sie den Messschieber nach dem Messen mit dem Messschieber beim Ablesen des Messwerts waagerecht in Richtung einer hellen Lichtquelle, wobei Ihre Blickrichtung möglichst senkrecht zur Skalenfläche des Messschiebers sein sollte, um Ablesefehler durch schräge Blickwinkel zu vermeiden.

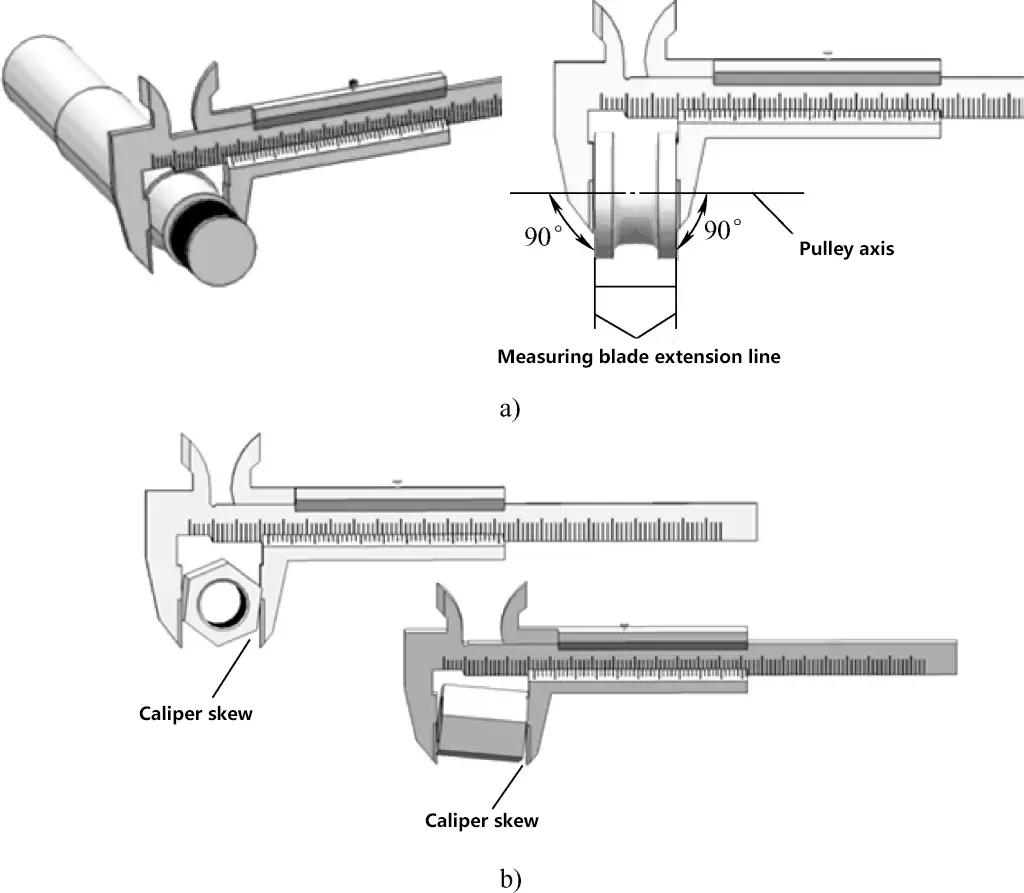

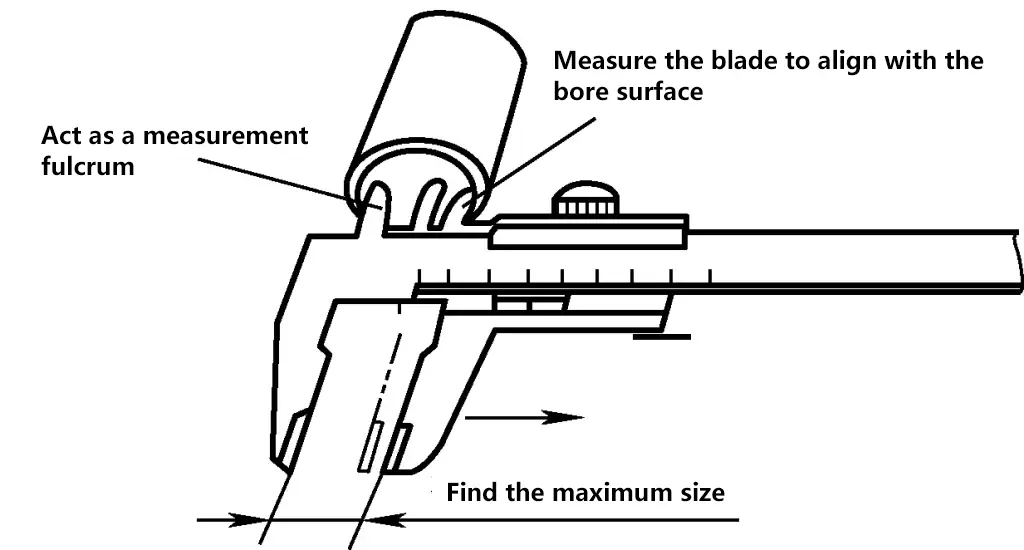

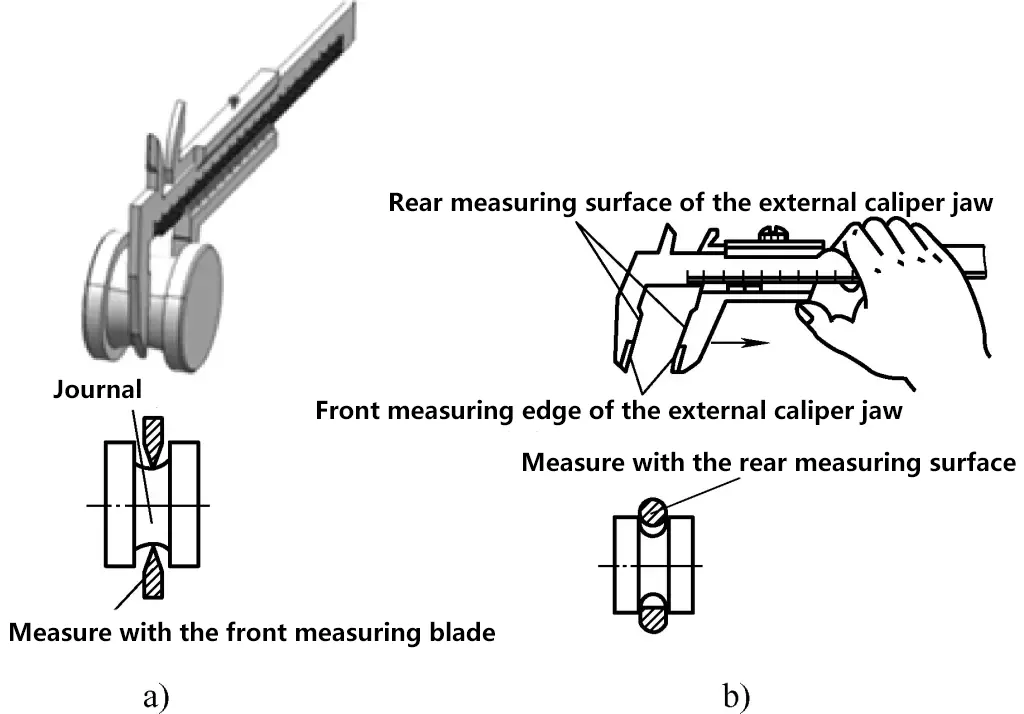

Die spezifischen Verwendungsmethoden für Messschieber sind in den Abbildungen 27 bis 30 dargestellt.

a) Korrektes Messverfahren

b) Falsche Messmethode

a) Korrektes Messverfahren

b) Falsche Messmethode

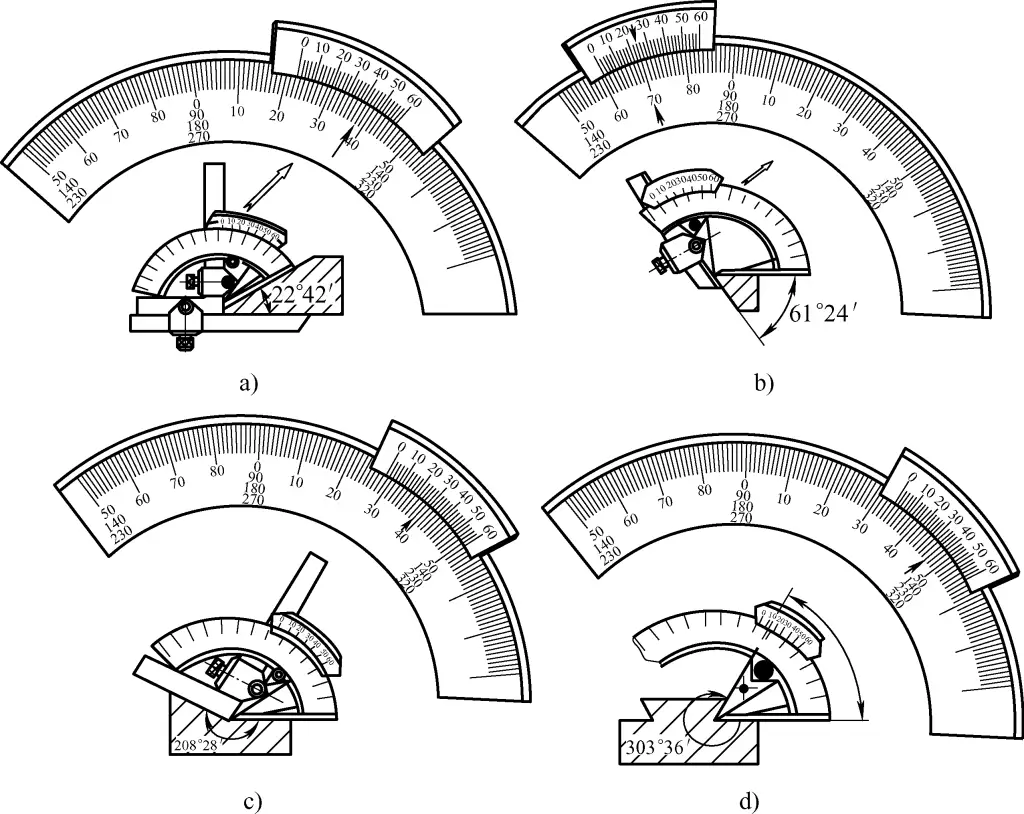

2) Verwendungsmethode und Vorsichtsmaßnahmen für Nonius-Winkelmesser

Abbildung 31a zeigt die Montageform und das Messbeispiel eines Nonius-Winkelmessers für die Messung von 0-50°. In diesem Fall sollte die erste Reihe der fächerförmigen Skala (einschließlich der Teilstriche 50, 60, 70 usw.) abgelesen werden, wie in dem Beispiel, in dem der gemessene Winkelwert 22°42′ beträgt.

a) Messung 0-50°

b) Messung 50°-140°

c) Messung von 140°-230°

d) Messung von 230°-320°

Abbildung 31b zeigt die Montageform und das Messbeispiel eines Nonius-Winkelmessers für die Messung von 50°-140°. In diesem Fall sollte die zweite Reihe der fächerförmigen Skala (einschließlich der Teilstriche 140, 90) abgelesen werden, wie in dem Beispiel, in dem der gemessene Winkelwert 61°24′ beträgt.

Abbildung 31c zeigt die Montageform und das Messbeispiel eines Nonius-Winkelmessers für die Messung von 140°-230°. In diesem Fall sollte die dritte Reihe der fächerförmigen Skala (einschließlich der Teilstriche 230, 180) abgelesen werden, wie in dem Beispiel, in dem der gemessene Winkelwert 208°28′ beträgt.

Abbildung 31d zeigt die Montageform und das Messbeispiel eines Nonius-Winkelmessers für die Messung von 230°-320°. In diesem Fall sollte die vierte Reihe der fächerförmigen Skala (einschließlich der Teilstriche 270, 320) abgelesen werden, wie in dem Beispiel, in dem der gemessene Winkelwert 303°36′ beträgt.

Bei der Verwendung sind folgende Vorsichtsmaßnahmen zu beachten:

- Stellen Sie den Winkelmesser auf den gewünschten Winkelwert gemäß den Verarbeitungsanforderungen ein und ziehen Sie die entsprechenden Schrauben fest.

- Legen Sie, wie in Abbildung 32 dargestellt, die Referenzkante des Lineals fest an die bearbeitete Referenzfläche des Werkstücks an und bewegen Sie die Referenzkante, um die bearbeitete Fläche zu messen.

- Ähnlich wie bei der Messung von rechten Winkeln wird mit der Lichttransmissionsmethode ermittelt, ob der Winkel den Anforderungen entspricht.

- Vergewissern Sie sich während der Messung, dass der Spannkopf fest verriegelt ist und dass das Lineal, das Winkellineal, der Skalenkörper und der Nonius nicht gelockert sind. Sollte sich etwas lockern oder verschieben, kalibrieren Sie den gewünschten Standardwinkel neu und ziehen Sie die Feststellschrauben an.

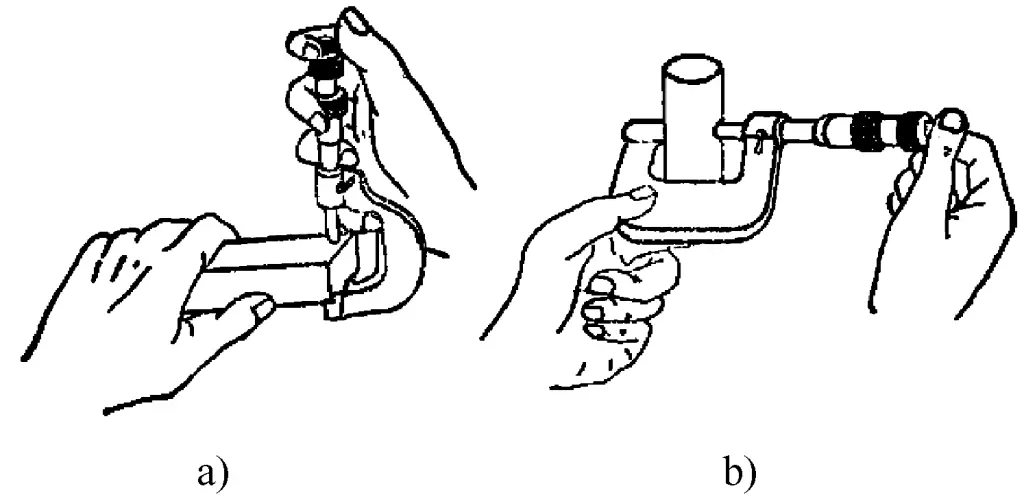

3) Verwendungsmethode und Vorsichtsmaßnahmen für Nonius-Tiefenmessgeräte

Die Verwendung und die Vorsichtsmaßnahmen für Tiefenmessgeräte mit Nonius sind in Abbildung 33 dargestellt.

- Setzen Sie die bewegliche Basis fest auf die Werkstückoberfläche.

- Schieben Sie den Skalenkörper nach unten auf die zu messende Bodenfläche.

- Ziehen Sie die Sicherungsschraube an.

- Lesen Sie den Messwert ab.

(3) Verwendungsmethode und Vorsichtsmaßnahmen für Bügelmessschrauben

1) Reinigen Sie vor dem Gebrauch beide Messambossflächen, drehen Sie den Ratschenanschlag und bringen Sie die beiden Ambossflächen in Kontakt (wenn die obere Messgrenze mehr als 25 mm beträgt, legen Sie einen Kalibrierstab oder ein geeignetes Endmaß zwischen die beiden Ambossflächen). Es sollte kein Spalt oder Lichtaustritt zwischen den Kontaktflächen vorhanden sein, und die Kausche und die Hülse sollten in der Nullposition ausgerichtet sein.

2) Beim Drehen des Ratschenanschlags sollte sich die Kausche frei und gleichmäßig auf der Hülse bewegen, ohne zu klemmen oder zu schwergängig zu sein. Bei Schwergängigkeit sollte die Messschraube zur rechtzeitigen Reparatur an eine Messstation geschickt werden.

3) Reinigen Sie vor der Messung die zu messende Oberfläche des Werkstücks, um zu vermeiden, dass die Messgenauigkeit durch Schmutz beeinträchtigt wird. Verwenden Sie eine Messschraube niemals zum Messen von Oberflächen mit Schleifmitteln, da dies die Präzision der Messflächen beeinträchtigen kann. Es ist auch falsch, eine Messschraube zum Messen von Teilen mit rauen Oberflächen zu verwenden, da dies zu einem vorzeitigen Verschleiß der Messflächen führen kann.

4) Wenn Sie Teile mit einer Bügelmessschraube messen, halten Sie die Ratschenstoppkappe fest, um die Spindel zu drehen, und halten Sie den Standardmessdruck auf den Ambossflächen aufrecht. Ein "Klick"-Geräusch zeigt den richtigen Druck an, und Sie können mit der Messung beginnen. Vermeiden Sie Messfehler, die durch unsachgemäßen Messdruck verursacht werden.

Drehen Sie die Kausche niemals gewaltsam, um den Messdruck zu erhöhen, da dies dazu führen kann, dass die Spindel die Werkstückoberfläche übermäßig zusammendrückt, wodurch das Präzisionsgewinde verformt und die Genauigkeit der Messschraube beeinträchtigt wird. Manchmal kann das gewaltsame Drehen der Kausche das Präzisionsgewinde aufgrund einer losen Verbindung zwischen Kausche und Spindel nicht ernsthaft beschädigen, aber die Nullposition der Messschraube verschiebt sich nach dem Abrutschen der Kausche, was zu Qualitätsproblemen führt.

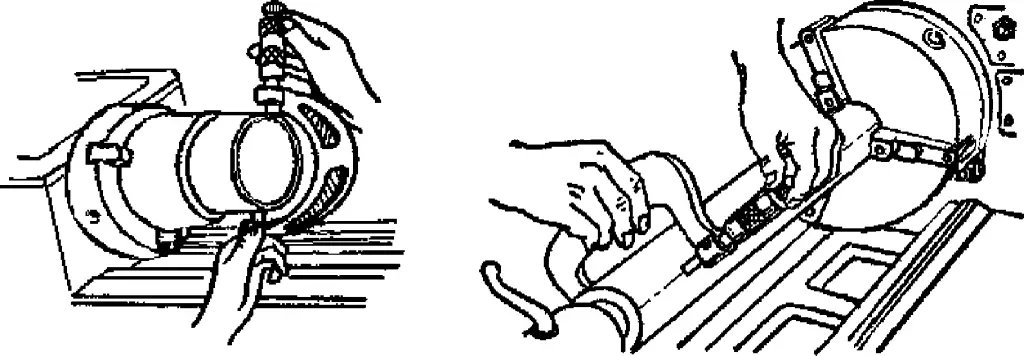

5) Wie in Abbildung 34 dargestellt, ist bei der Verwendung einer Bügelmessschraube zum Messen von Teilen darauf zu achten, dass die Spindel in die Richtung des zu messenden Maßes ausgerichtet ist. Wenn Sie beispielsweise einen Außendurchmesser messen, sollte die Spindel senkrecht zur Achse des Teils stehen und nicht geneigt sein. Rütteln Sie während der Messung leicht am Rahmen, während Sie den Ratschenanschlag drehen, um einen guten Kontakt zwischen den Ambossflächen und der Werkstückoberfläche zu gewährleisten.

6) Wenn Sie Teile mit einer Bügelmessschraube messen, ist es am besten, die Messwerte zu erfassen, während sich die Messschraube noch auf dem Teil befindet. Entfernen Sie die Messschraube nach dem Lösen, um den Verschleiß an den Ambossflächen zu verringern. Wenn die Messschraube zum Ablesen abgenommen werden muss, ist die Spindel mit der Kontermutter zu sichern, bevor sie vorsichtig vom Werkstück geschoben wird. Eine Bügelmessschraube darf nicht als Schnappmesser verwendet werden, da dies nicht nur zu einem vorzeitigen Verschleiß der Messflächen führt, sondern auch die Spindel oder den Rahmen verformen kann, wodurch die Genauigkeit beeinträchtigt wird.

7) Achten Sie beim Ablesen des Messwerts auf einer Messschraube besonders darauf, dass Sie nicht 0,5 mm falsch ablesen.

8) Um genaue Messergebnisse zu erhalten, führen Sie eine zweite Messung an der gleichen Stelle durch. Insbesondere bei der Messung zylindrischer Teile sollten Sie an verschiedenen Punkten desselben Umfangs messen, um Rundheitsfehler festzustellen, und an mehreren Positionen entlang der Länge, um Zylindrizitätsfehler festzustellen.

9) Messen Sie Werkstücke nicht bei abnormalen Temperaturen, um Ablesefehler zu vermeiden.

10) Bei der Verwendung einer Bügelmessschraube mit einer Hand, wie in Abbildung 35a gezeigt, können Sie die bewegliche Hülse mit Daumen und Zeige- oder Mittelfinger einklemmen, den kleinen Finger um den Rahmen legen und ihn in Richtung Handfläche drücken und dann den Ratschenanschlag mit Daumen und Zeigefinger zum Messen drehen.

Für eine beidhändige Messung gehen Sie wie in Abbildung 35b gezeigt vor.

a) Einhändige Benutzung

b) Beidhändiger Gebrauch

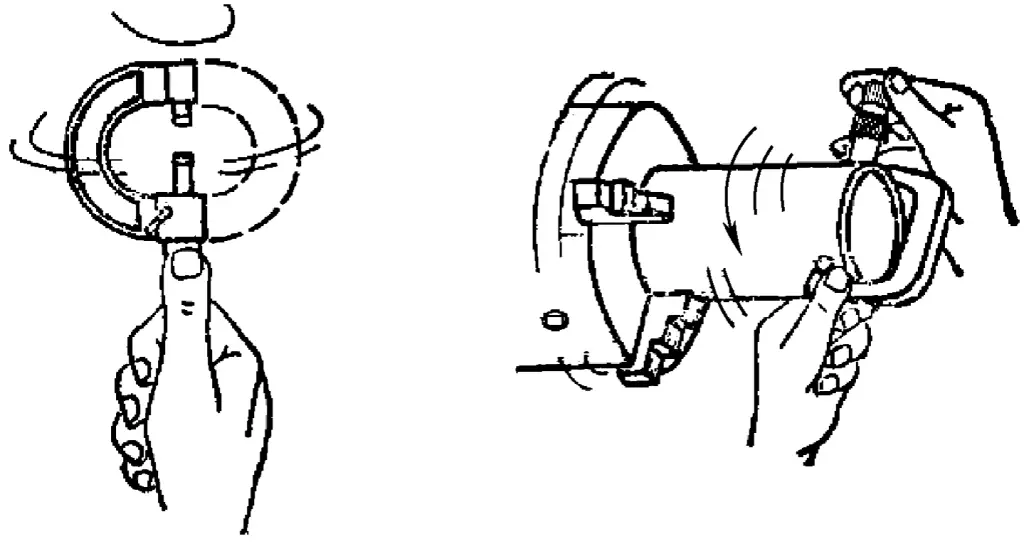

Es ist erwähnenswert, dass es einige falsche Methoden für die Verwendung einer Bügelmessschraube gibt, wie z. B. das Messen eines sich drehenden Werkstücks, wodurch die Messschraube leicht verschleißen kann und ungenaue Messungen entstehen. Ein weiteres Beispiel ist das Greifen der Kausche und das Hin- und Herdrehen (siehe Abbildung 36), um einen schnellen Messwert zu erhalten, was einem Schlag auf die Messschraube gleichkommt und deren innere Struktur beschädigen kann.

(4) Wartung und Pflege von Messgeräten

Um die Genauigkeit von Messgeräten zu erhalten und ihre Lebensdauer zu verlängern, ist eine ordnungsgemäße Wartung unerlässlich. Die folgenden Punkte sollten beachtet werden:

- Bewahren Sie Messgeräte während des Gebrauchs nicht zusammen mit Werkzeugen oder Schneidwerkzeugen auf, um Schäden zu vermeiden.

- Messen Sie Werkstücke nicht bei laufender Maschine, da dies den Verschleiß der Messgeräte beschleunigt und zu Unfällen führen kann.

- Die Temperatur hat einen großen Einfluss auf die Genauigkeit der Messgeräte, daher sollten sie nicht in der Nähe von Wärmequellen (Elektroöfen, Heizkörpern usw.) aufgestellt werden, um hitzebedingte Verformungen zu vermeiden.

- Reinigen und ölen Sie die Messgeräte nach dem Gebrauch sofort und bewahren Sie sie anschließend in den dafür vorgesehenen Koffern an einem trockenen Ort auf, um Rostbildung zu vermeiden.

- Präzisionsmessgeräte sollten regelmäßig kalibriert und gewartet werden. Wenn bei Präzisionsmessgeräten Anomalien festgestellt werden, sollten sie umgehend überprüft werden.

2. Verwendungsmethoden und Vorsichtsmaßnahmen für gängige Messgeräte

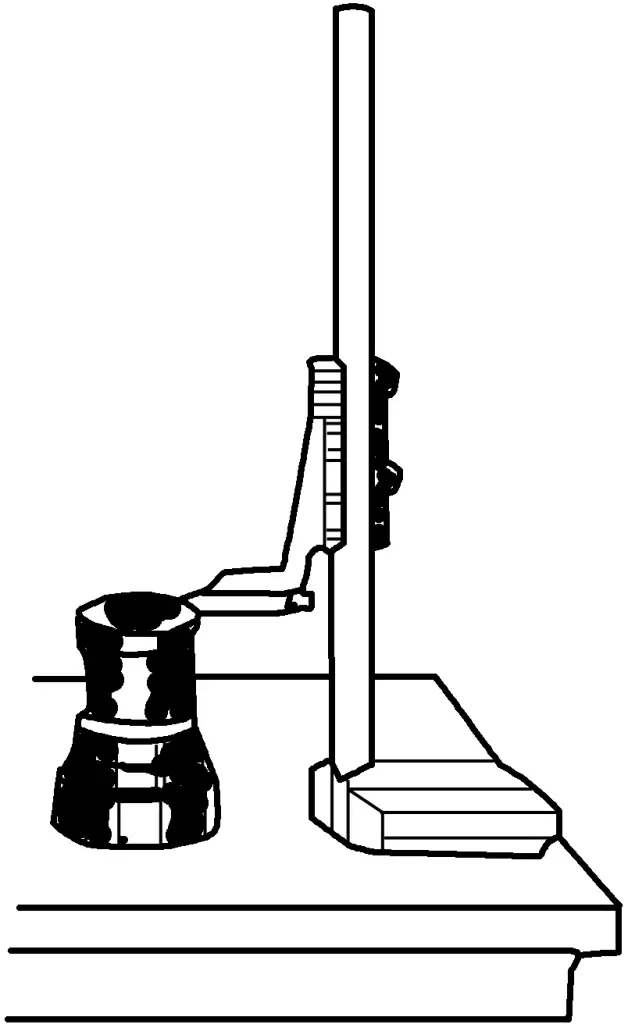

(1) Verwendungsmethode und Vorsichtsmaßnahmen für Messuhren

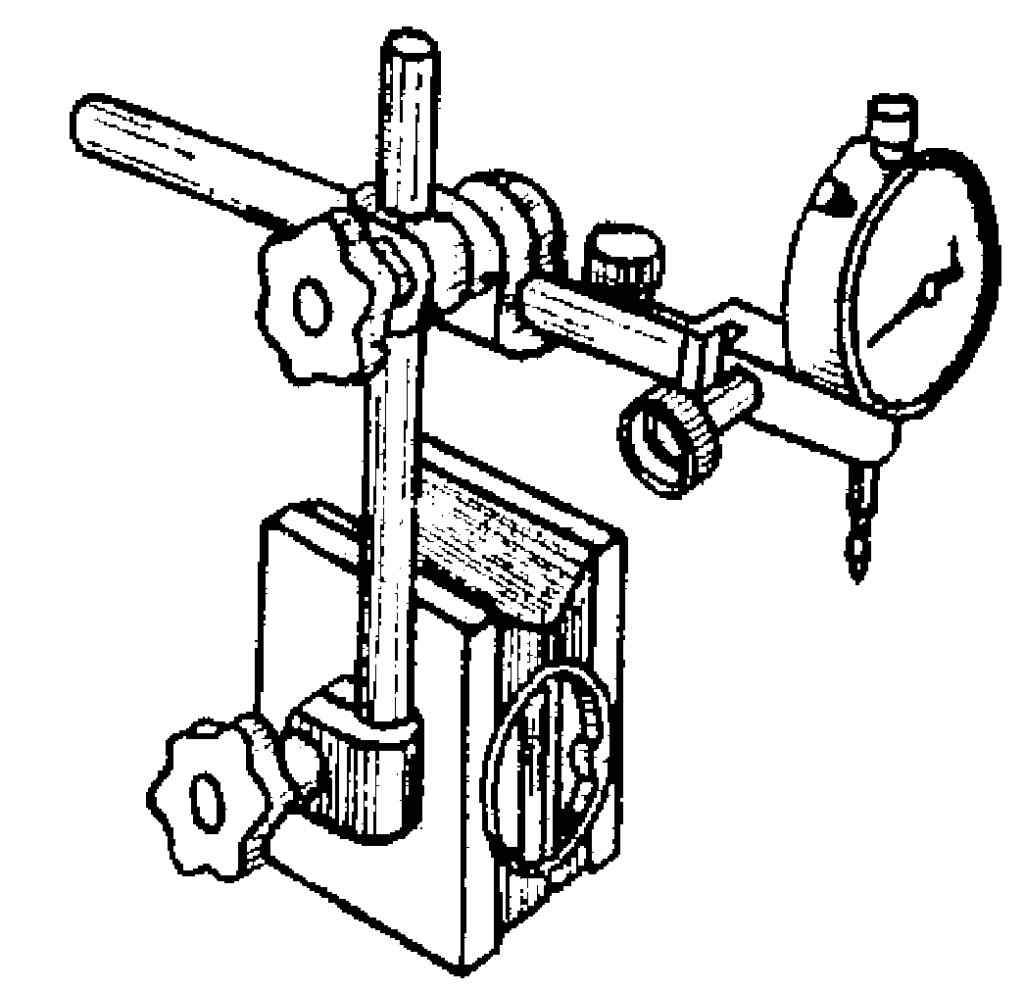

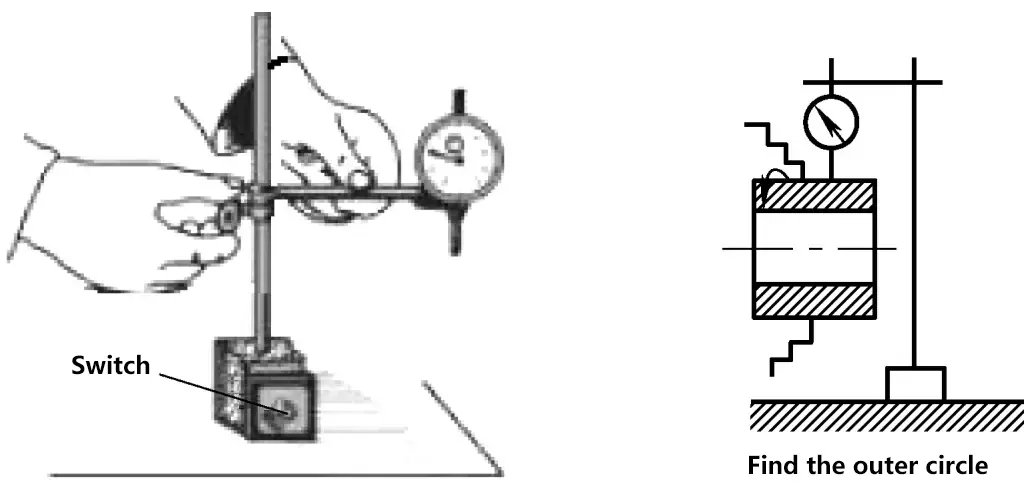

1) Wie in Abbildung 37 dargestellt, werden Messuhren bei der Verwendung im Allgemeinen auf speziellen Ständern montiert, die vertikal und horizontal verstellbar sind. Der Ständer kann auf eine ebene Fläche gestellt oder mit einem Magnetfuß an einer relativen Position befestigt werden, um die Messuhr zur Messung der geometrischen Genauigkeit oder der Positionsfehler von Teilen zu halten.

2) Bevor Sie eine Messuhr zur Messung verwenden, reinigen Sie den Messstab, die Kontaktstelle und die Messfläche.

3) Überprüfen Sie vor dem Gebrauch die Leichtgängigkeit des Messstabs. Bei leichtem Druck auf den Messstab sollte sich dieser leichtgängig in der Hülse bewegen, ohne zu klemmen, und der Zeiger sollte bei jedem Loslassen der Hand in seine ursprüngliche Position zurückkehren (ähnlich wie beim Nullstellen eines Messschiebers).

4) Wie in Abbildung 38 dargestellt, muss die Basis des Messgeräts während der Messung fest angebracht sein, alle Hebel müssen angezogen und stabil sein; der Kopf des Messgeräts sollte für die Messung so senkrecht wie möglich stehen, und der Zeiger muss senkrecht auf die zu messende Oberfläche ausgerichtet sein.

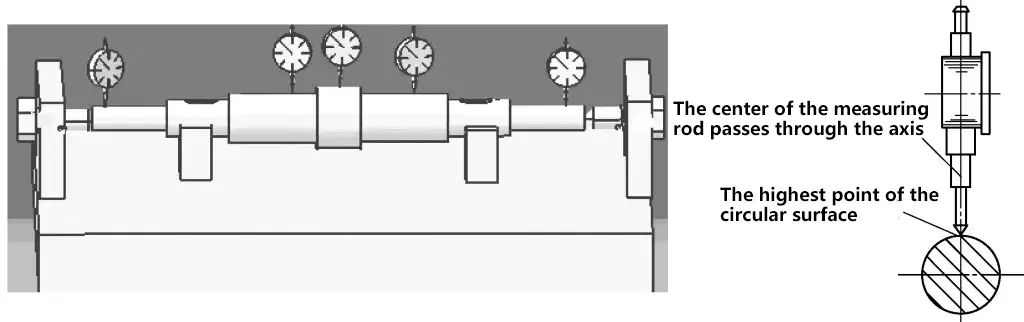

5) Bei Verwendung einer Messuhr zur Messung der wellenbezogenen Genauigkeit (z. B. Rundheit, Zylindrizität, Biegefehler der Welle usw.) sollte die Messuhr wie in Abbildung 39 gezeigt positioniert werden. Der Messstab sollte senkrecht zur Achse stehen, wobei seine Mitte durch den Mittelpunkt der Welle verläuft.

6) Um negative Messwerte während der Messung zu ermöglichen, lassen Sie einen Druckspielraum von 0,3-1 mm (manchmal wird der kleine Zeiger auf die Mitte des Bereichs eingestellt). Um das Ablesen zu erleichtern, drehen Sie vor der Messung generell das bewegliche Zifferblatt, um den großen Zeiger auf die Nullposition der Skala einzustellen.

7) Lassen Sie den Messkopf nicht plötzlich auf das Werkstück aufschlagen, und verwenden Sie die Messuhr nicht zum Messen von Werkstücken mit hohen Oberflächenrauhigkeitswerten oder erheblichen Unebenheiten.

8) Während der Messung darf der Weg des Messstabs den Messbereich nicht überschreiten, d. h. der Bereich der Auf- und Abwärtsbewegung des Messstabs sollte während des Messvorgangs nicht zu groß sein.

(2) Verwendungsmethode und Vorsichtsmaßnahmen für Wasserwaagen

1) Überprüfung von Fehlern bei gewöhnlichen Wasserwaagen

Bei längerem Gebrauch können Wasserwaagen Fehler entwickeln, die zu ungenauen Pegelanzeigen durch die Blase führen. Daher sollte die Genauigkeit der Wasserwaage vor der Verwendung überprüft werden.

Methode 1: Legen Sie eine Wasserwaage mit einer Ablesegenauigkeit von 0,02 mm/m auf ein 1 m langes Haarlineal. Heben Sie das rechte Ende um 0,02 mm an, und das Lineal neigt sich in einem Winkel. Wenn sich zu diesem Zeitpunkt die Blase in der Libelle genau um einen Teilstrich bewegt, zeigt dies an, dass die Wasserwaage genau ist.

Methode 2: Legen Sie die Wasserwaage auf eine Präzisionsplattform und fixieren Sie ihre Position vorne, hinten, links und rechts. Beobachten Sie den Teilungswert, drehen Sie die Wasserwaage um 180° und stellen Sie sie wieder in dieselbe feste Position. Beobachten Sie den Teilungswert erneut. Wenn beide Ablesungen gleich sind und die Richtung des Versatzes gleich ist, bedeutet dies, dass die Wasserwaage keinen Fehler aufweist; andernfalls liegt ein Fehler vor, der bei der Messung zu beachten und zu beseitigen ist (die Beseitigungsmethode wird bei der Messung der Höhenabweichung beschrieben).

2) Messung der Höhenabweichung (Wölbung) von Führungsschienen oder Montageflächen

① Beseitigung von Wasserwaagenfehlern

Legen Sie die Wasserwaage direkt auf die Führungsschiene. Wenn Sie die Nivellierung einer Führungsschiene mit einer Wasserwaage messen, drehen Sie die Wasserwaage nach der ersten Messung um 180° und messen Sie erneut, um den Eigenfehler der Wasserwaage auszuschließen. Nehmen Sie den Durchschnitt der beiden Teilungswerte als die tatsächliche Anzahl der Teilungen, um die sich die Blase verschoben hätte, wenn die Wasserwaage keinen Fehler hätte.

Messen mit der Wasserwaage auf einem Haarlineal. Bei der Messung der Ebenheit einer Montagefläche mit einem Haarlineal müssen sowohl das Haarlineal als auch die Wasserwaage zur Messung zusammengedreht werden, so dass zwei Messwerte ermittelt werden. Der Durchschnitt dieser beiden Ablesungen ist der Wert für die Höhenabweichung der Montagefläche.

Bei Wasserwaagen ohne Fehler ist ein Drehen nicht erforderlich. Bei der Verwendung eines Haarlineals muss dieses jedoch einmal gedreht werden.

② Berechnung der Pegelabweichung

Die Ebenheit H, d. h. die tatsächliche Abweichung der gemessenen Oberfläche von der Ebene, wird wie folgt berechnet:

H = tatsächliche Anzahl der Teilstriche, um die die Blase insgesamt abwich × Genauigkeitswert der Wasserwaage × Länge der gemessenen Fläche

Wie in Abbildung 40 dargestellt, beträgt der Wert der Längsabweichung der Montagefläche, wenn die Messung der Längsabweichung mit einer Wasserwaage mit einer Genauigkeit von 0,02 mm/m erfolgt, die Länge der Montagefläche 3500 mm beträgt und die Luftblase insgesamt um 6 Teilstriche nach rechts abweicht, die Längsabweichung der Montagefläche:

H=(0.02/1000)×6×3500mm=0.42mm

Das Berechnungsergebnis zeigt, dass das rechte Ende der Montagefläche in Längsrichtung 0,42 mm höher liegt als das linke Ende.

1-Längsachse links

2-Geist Ebene

3-Horizontales Holzlineal

4-Längliches rechtes Ende

3) Messung der Geradheitsabweichung der Führungsschiene

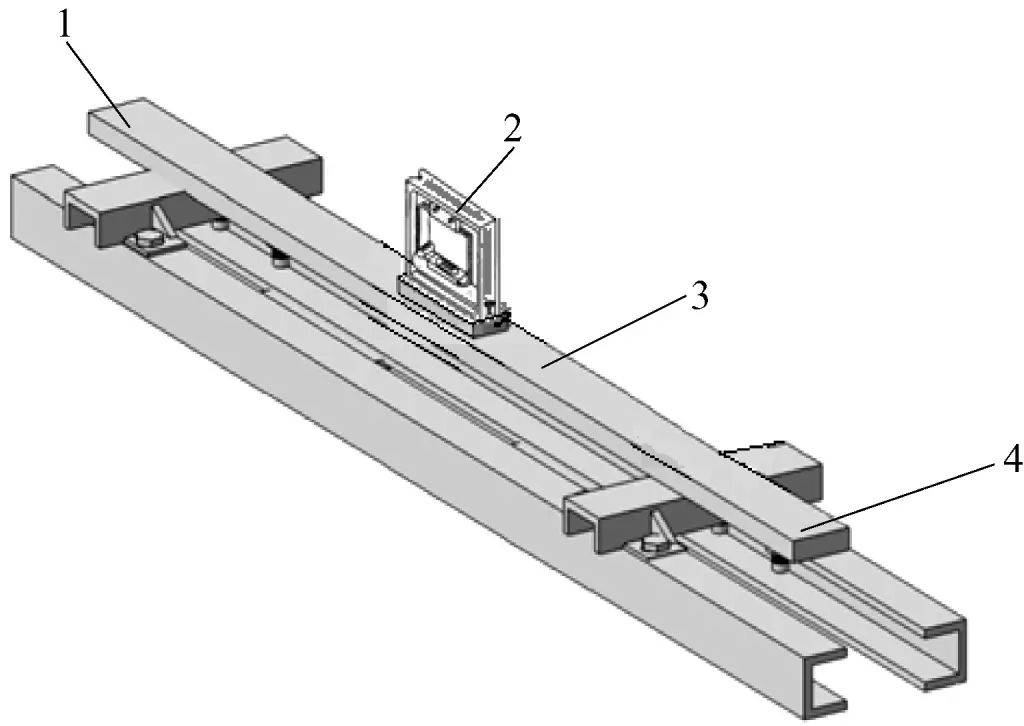

Zum Beispiel mit einer Kastenlibelle mit einer Basislänge von 200 mm und einer Genauigkeit von 0,02 mm/1000 mm, um die Geradheitsabweichung einer Führungsschiene mit einer Gesamtlänge von 1500 mm zu messen.

Abbildung 41 zeigt ein Beispiel für eine Messung, nachdem eine Messbrücke unter das Nivellier gelegt wurde. Die Brückenplatte hat in der Regel die gleiche Größe wie die Nivellierbasis oder ist etwas größer. Wie in Abbildung 41 dargestellt, beträgt die Größe der Brückenplatte 250 mm.

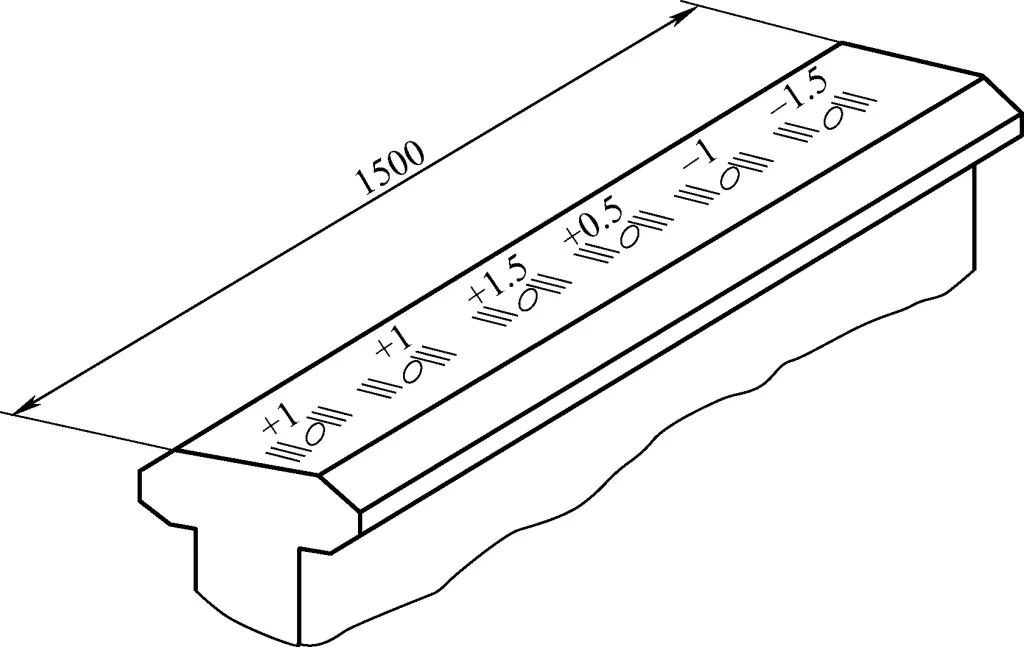

Wie in Abbildung 42 dargestellt, unterteilen Sie bei der Messung zunächst die zu messende Fläche in mehrere gleich große Abschnitte (in diesem Beispiel ist jeder Abschnitt 250 mm lang; ohne die Brückenplatte wäre jeder Abschnitt 200 mm lang) und messen sie Abschnitt für Abschnitt. Notieren Sie den Pegelstand für jeden Abschnitt und gehen Sie dann zum nächsten Abschnitt zur Messung über. Stellen Sie sicher, dass jede Messposition richtig angeschlossen ist, um die Abweichung zu erhalten, die die Geradheit der Führungsschienenoberfläche widerspiegelt (die kontinuierliche Kurve der tatsächlichen Form).

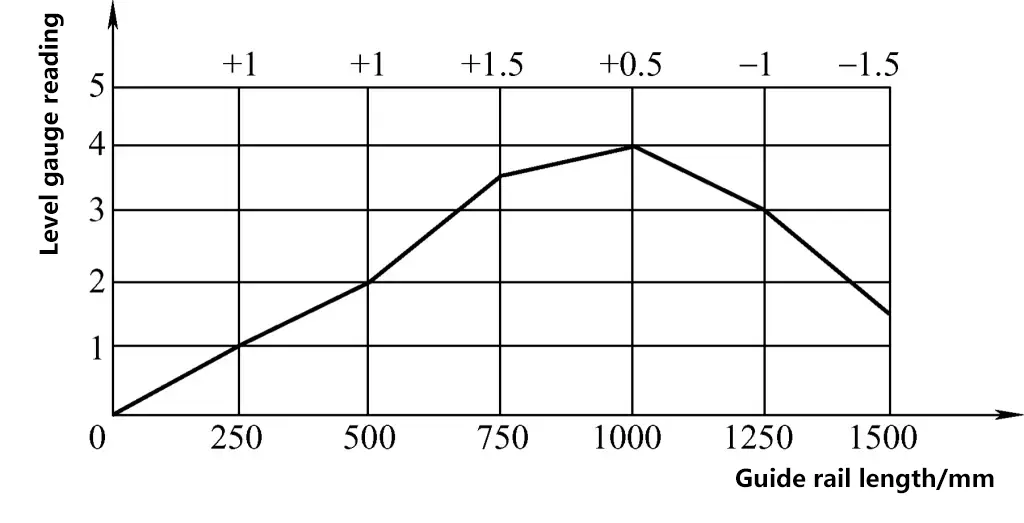

① Grafische Methode zur Messung der Geradheitsabweichung der Führungsschiene

Zeichnen der Geradheitsabweichungskurve. Zeichnen Sie die gemessene Abschnittslänge und die Messwerte unter Verwendung desselben Maßstabs in ein rechtwinkliges Koordinatensystem ein. Die horizontale Achse stellt die Messlänge des Nivelliers dar, die vertikale Achse die Anzahl der Teilungen, um die sich die Nivellierblase bewegt hat. Verbinden Sie die Schnittpunkte, um die Geradheitsabweichungskurve der Führungsschiene zu zeichnen, wie in Abbildung 43 dargestellt.

Berechnung der Geradheitsabweichung der Führungsschiene. Bestimmen Sie zunächst die maximale Abweichung in Teilungen. Auf der Grundlage der Abweichungskurve in Abbildung 43 verbinden Sie die Endpunkte der Kurve und ziehen parallele Linien nach dem Prinzip der minimalen Hüllkurve. Der vertikale Koordinatenwert zwischen den beiden parallelen Linien ist die maximale Abweichung in Teilungen für die Geradheit der Führungsschiene. In Abbildung 44 beträgt die maximale Abweichung für die Geradheit der Führungsschiene 3 Teilungen, und diese Führungsschiene hat in der Mitte eine konvexe Form.

Berechnen Sie die maximale Abweichung der Geradheit der Führungsschiene auf der Grundlage des Genauigkeitswertes des Nivelliers und der gemessenen Länge:

Δ=n-i-l

Dabei ist Δ der maximale Abweichungswert der Geradheit der Führungsschiene; n ist die maximale Abweichung in Teilungen für die Geradheit der Führungsschiene; i ist der Genauigkeitsgrad des Niveaus; l ist die Länge der gemessenen Strecke.

Die maximale Abweichung der Geradheit der Führungsschiene in Abbildung 44 beträgt

Δ=n·i·l=3×(0.02/1000)×250mm=0.015mm

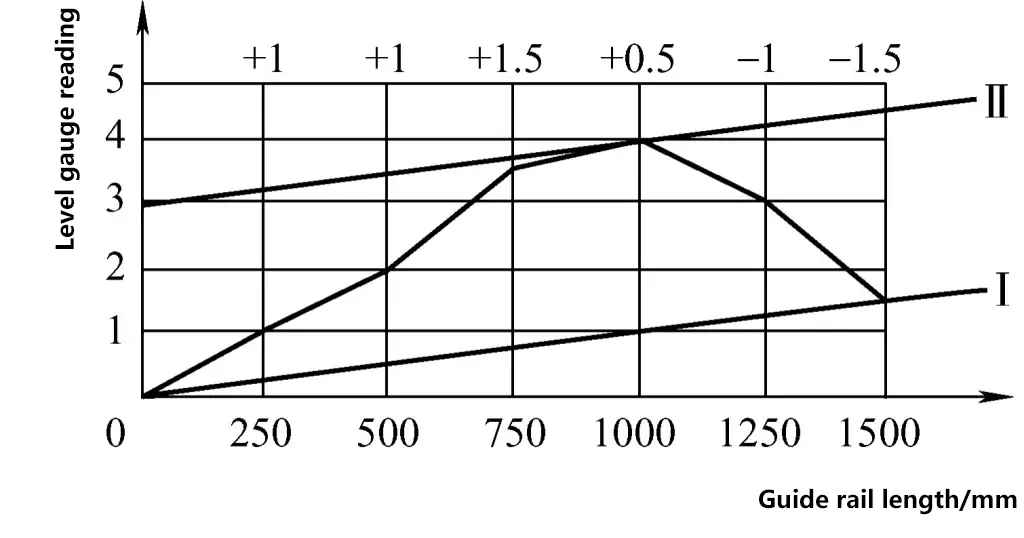

② Berechnungsmethode für Geradheitsabweichung der Führungsschiene

Die Berechnungsmethode für die Geradheitsabweichung der Führungsschiene basiert im Wesentlichen immer noch auf der grafischen Methode, bei der eine ungefähre Polylinie anstelle der tatsächlichen Kurve der Führungsschienenoberfläche verwendet wird. Auf der Grundlage geometrischer Beziehungen wird eine Koordinatentransformation durchgeführt, um die vertikalen Koordinatenwerte jedes Scheitelpunkts auf der Polylinie in Bezug auf die Linie zu berechnen, die die beiden Endpunkte der Führungsschiene verbindet. Dies geschieht durch eine weitere Koordinatentransformation der aus der grafischen Methode abgeleiteten Bewegungskurve.

Wird die Berechnungsmethode zur Bestimmung der Geradheitsabweichung der Führungsschiene im obigen Beispiel verwendet, sind die Schritte in Tabelle 3 aufgeführt.

Tabelle 3 Kumulierte und transformierte Koordinaten der einzelnen Messpunkte

| Ablauf der Messung | 0 (Startpunkt) | 1 | 2 | 3 | 4 | 5 | 6 |

| Ablesung an jedem Messpunkt / Teilung | 0 | +1 | +1 | +1.5 | +0.5 | -1 | -1.5 |

| Kumulierter Wert an jedem Messpunkt / Division | 0 | +1 | +2 | +3.5 | +4 | +3 | +1.5 |

| Koordinatentransformationswert an jedem Messpunkt (1,5/6) / Division | 0 | +0.25 | +0.5 | +0.75 | +1 | +1.25 | +1.5 |

| Kumulierter Wert - Koordinatentransformationswert / Division | 0 | +0.75 | +1.5 | +2.75 | +3 | +1.75 | 0 |

Ermitteln Sie den maximalen absoluten Wert aus "Kumulierter Wert - Wert der Koordinatentransformation" in Tabelle 3. Dieser Wert ist die maximale Abweichung in Divisionen für die Geradheit der Führungsschiene. Setzen Sie diesen Wert in die Formel ein, um die maximale Geradheitsabweichung der Führungsschiene zu berechnen.

Δ=n·i·l=3×(0.02/1000)×250mm=0.015mm

Der Unterschied zwischen der grafischen Methode und der Berechnungsmethode ist in Abbildung 44 zu sehen: Bei der grafischen Methode befinden sich der Anfangs- und der Endpunkt nicht in der horizontalen Position, d. h. die beiden Enden der gemessenen Fläche liegen nicht auf der horizontalen Ebene; bei der Berechnungsmethode liegen der Anfangs- und der Endpunkt der gezeichneten Kurve auf der horizontalen Ebene (d. h. auf der x-Achse). Im Vergleich zur grafischen Methode wurde der Endpunkt der gemessenen Fläche durch Berechnung und Transformation auf die horizontale Ebene gelegt.

4) Messung von Flächen mit großen Horizontalabweichungen (Berechnung von Fühlerlehren bei gewöhnlichen Füllstandsmessungen)

In dem in Abbildung 40 gezeigten Beispiel der Messung des horizontalen (Sturz-)Fehlers der Aufstellfläche mit einer Kastenlibelle kann es vorkommen, dass die Neigungsabweichung der Aufstellfläche zu groß ist und sich die Libellenblase über die Skalenlinien hinaus bewegt (da die Libelle nur 8 Teilungen auf jeder Seite hat, kann sie also nur eine Höhenabweichung von der Horizontalen von 16×10-2mm bei 1 m), die ein normales Ablesen unmöglich machen, sollte zunächst das untere Ende bestimmt werden.

Legen Sie dann eine Fühlerlehre oder Unterlegscheibe unter das untere Ende der Wasserwaage, um eine erste Einstellung vorzunehmen. Sobald die Libelle wieder in den lesbaren Skalenbereich zurückkehrt, messen Sie den Wert ab (lassen Sie diesen Wert A1). Schließlich rechnen Sie die Dicke der Fühlerlehre oder der Unterlegscheibe in Blasenteilungen um (dieser Wert sei A2). Addieren Sie die beiden Messwerte (A=A1+A2) und verwenden Sie die oben genannte Berechnungsformel, um den Höhenunterschied zwischen den beiden Enden der Aufstellfläche zu ermitteln. Die einzelnen Schritte sind wie folgt:

① Bestimmen Sie das obere und untere Ende

Nachdem Sie die Wasserwaage (oder eine zusätzliche Grundplatte) auf die Aufstellfläche gelegt haben, verwenden Sie eine Ecke als Stütze und neigen die Wasserwaage leicht. Bestimmen Sie das obere und untere Ende durch Beobachtung der Richtung der Blasenbewegung.

② Ergebnisse nach Anlegen der Fühlerlehre

Gehen Sie davon aus, dass die rechte Seite der gemessenen Fläche höher liegt. Legen Sie die Fühlerlehre unter das linke Ende der Bodenfläche der Wasserwaage. Es können zwei Situationen auftreten:

Erste Situation: Die Füllstandsanzeige zeigt immer noch an, dass die rechte Seite höher ist, was darauf hindeutet, dass die Fühlerlehrenstärke geringer ist als die tatsächliche horizontale Abweichung der ursprünglich gemessenen Oberfläche. In diesem Fall ist die tatsächliche Horizontalabweichung = Fühlerlehrenstärke + gemessener Wert der Horizontalabweichung.

Zweite Situation: Der Pegelstand zeigt an, dass die linke Seite höher ist, was darauf hindeutet, dass die Dicke der Fühlerlehre größer ist als die tatsächliche horizontale Abweichung der ursprünglich gemessenen Oberfläche. In diesem Fall ist die tatsächliche Horizontalabweichung = Fühlerlehrenstärke - gemessener Wert der Horizontalabweichung.

③ Bestimmung der tatsächlichen horizontalen Abweichung

In dem in Abbildung 40 gezeigten Beispiel der Messung der horizontalen Abweichung (Wölbung) der Aufstellfläche mit einer Kastenlibelle nehmen wir an, dass nach der Bewertung das rechte Ende der Aufstellfläche höher und das linke Ende niedriger ist, die Libelle aber aufgrund einer zu starken Neigung den Fehler nicht in Divisionen anzeigen kann. Nach Versuchen mit Fühlerlehren wird festgestellt, dass die Dicke der verwendeten Fühlerlehre 0,12 mm beträgt, und an diesem Punkt bewegt sich die Nivellierblase insgesamt um 6 Teilstriche nach rechts, bezeichnet als A1.

Wie bereits erwähnt, entspricht bei einem Nivellier mit einer Genauigkeit von 0,02 mm/m und Abmessungen von 200 mm x 200 mm jede Teilung der Blasenbewegung einem Höhenunterschied von 0,004 mm zwischen den beiden Enden des Nivelliers. Bei einer Fühlerlehrenstärke von 0,12 mm entspricht die Anzahl der Teilungen für die Blasenbewegung A2 = 0,12 mm/0,004 mm pro Teilung = 30 Teilungen. Die kumulierte Gesamtzahl der Teilungen A beträgt 36. Der Wert der horizontalen Längsabweichung (Wölbung) der Verlegefläche beträgt somit

H=(0.02/1000)×36×3500mm=2.52mm

Das Berechnungsergebnis zeigt, dass das rechte Ende der Grundfläche des längs verlegten Kanalstahls 2,52 mm höher ist als das linke Ende. Nach der Messung können Anpassungen vorgenommen werden, indem Unterlegscheiben an beiden Enden des installierten Kanalstahls hinzugefügt werden.

5) Vorsichtsmaßnahmen bei der Verwendung von Pegeln

- Bei der Verwendung eines Nivelliers sollten die Bewegungen stabil sein und Vibrationen vermieden werden; wenn das Nivellier verschoben werden muss, sollte ein streifenförmiger Schieber unter die Messfläche gelegt werden, um die Abnutzung der Messfläche des Nivelliers zu verhindern.

- Vergewissern Sie sich, dass die Messfläche des Nivelliers und die Unterlegscheibe bzw. die Messfläche vollständig anliegen. Wenn sich Rost oder Schmutz auf der Messfläche befindet, sollte dieser sofort entfernt werden. Falls erforderlich, kann die Messfläche mit feinem Schleifpapier poliert werden, und nach dem Gebrauch sollten Rostschutzmaßnahmen ergriffen werden.

- Bei der Beobachtung der Teilungen auf der Wasserwaage sollte die Sichtlinie senkrecht zur Beobachtungsfläche der Wasserwaage verlaufen.

- Wenn Sie die Wasserwaage bewegen, sollten Sie sie nur anheben und absetzen, nicht ziehen, um Kratzer auf der Unterseite der Wasserwaage zu vermeiden.

- Vor der Verwendung der Wasserwaage sollte sie auf eventuelle Ablesefehler überprüft werden. Falls Fehler vorhanden sind, sollten die notwendigen Maßnahmen ergriffen werden, um sie zu beseitigen.

- Wenn Sie die Wasserwaage verwenden, legen Sie sie auf die zu messende Arbeitsfläche und warten Sie, bis die Blase vollständig zum Stillstand gekommen ist, bevor Sie die Messung vornehmen.

- Wenn das Nivellier während der Messung bewegt werden muss, sollte es nur vorsichtig angehoben und abgesetzt werden, wobei darauf zu achten ist, dass es korrekt und flach aufliegt. Ziehen Sie das Nivellier nicht auf der Oberfläche des zu messenden Geräts hin und her, um eine Abnutzung der Arbeitsfläche des Nivelliers zu vermeiden. Bei der Prüfung der vertikalen Oberfläche von Geräten ist ein gleichmäßiger Druck auszuüben, um die Wasserwaage fest gegen die vertikale Oberfläche des Geräts zu drücken.

- Wenn Sie die Wasserwaage von einer Umgebung mit niedriger Temperatur in eine Umgebung mit hoher Temperatur bringen, verwenden Sie sie nicht sofort. Verwenden Sie sie auch nicht unter starkem Kunstlicht oder direktem Sonnenlicht. Wischen Sie sie nach dem Gebrauch mit einem sauberen Tuch ab und tragen Sie eine Schicht Rostschutzöl auf die Arbeitsfläche auf, bevor Sie sie sorgfältig in ihrem Koffer aufbewahren.