Alle Werkzeugmaschinen, die Schleifmittel und Schleifwerkzeuge (wie Schleifscheiben, Schleifbänder, Schleifsteine und Schleifmittel) als Werkzeuge zum Trennen von Werkstücken verwenden, gehören zur Kategorie der Schleifmaschinen. Jedes Bearbeitungsverfahren, bei dem Schleifscheiben und andere Schleifmittel oder Schleifwerkzeuge auf Schleifmaschinen verwendet werden, um Werkstücke so zu bearbeiten, dass sie vorgegebenen Anforderungen an Form, Präzision und Oberflächenqualität entsprechen, wird als Schleifen bezeichnet.

I. Merkmale und Verfahrensbereiche des Schleifens

1. Merkmale des Schleifens

(1) Unregelmäßige Schnittkanten

Jedes Schleifkorn auf der Oberfläche der Schleifscheibe wirkt wie ein Schneidwerkzeug, wobei Form, Größe und Verteilung der Schneidkanten unregelmäßig und zufällig sind. Das Schneiden erfolgt in der Regel mit einem großen negativen Spanwinkel und einem kleinen Freiwinkel.

(2) Kleiner Rückeneinsatz, hohe Verarbeitungsqualität

Im Allgemeinen ist der Rückwärtseingriff beim Schleifen gering, und die in einem einzigen Hub abgetragene Metallschicht ist dünn. Die Maßtoleranz bei der Schleifbearbeitung beträgt IT7~IT5, und die Oberflächenrauhigkeit Wert beträgt Ra0,8~0,2μm. Bei Verwendung von Hochpräzisionsschleifmethoden kann der Oberflächenrauhigkeitswert Ra0,1~0,006μm erreichen.

(3) Schnelle Schleifgeschwindigkeit, hohe Temperatur

Die allgemeine Schleifgeschwindigkeit liegt bei etwa 35 m/s und kann beim Hochgeschwindigkeitsschleifen 60 m/s erreichen. Derzeit werden Schleifgeschwindigkeiten von bis zu 120 m/s erreicht. Während des Schleifprozesses übt die Schleifscheibe jedoch starken Druck und Reibung auf das Werkstück aus, wodurch eine große Menge an Schnittwärme erzeugt wird, wobei die momentane Temperatur im Schleifbereich etwa 1000℃ erreicht.

In der Produktionspraxis werden Maßnahmen zur Senkung der Schneidtemperatur beim Schleifen ergriffen, wie z. B. die Zugabe einer großen Menge von SchneidflüssigkeitDas bedeutet, dass die Schleifscheibengeschwindigkeit entsprechend reduziert und die Werkstückgeschwindigkeit erhöht wird.

(4) Starke Anpassungsfähigkeit des Schleifens Verarbeitung

Was die Werkstoffe betrifft, so kann das Schleifen sowohl weiche als auch harte Materialien bearbeiten; was die Oberflächen der Werkstücke betrifft, so können viele Oberflächen geschliffen werden.

(5) Selbstschärfung der Schleifscheibe

Während des Schleifvorgangs werden die Schleifkörner auf der Oberfläche der Schleifscheibe allmählich stumpf. Der auf die Schleifkörner wirkende Schneidewiderstand nimmt zu, wodurch die stumpfen Körner brechen und abfallen und scharfe Schneidkanten freilegen, um weiter zu schneiden. Dies ist die Selbstschärfung der Schleifscheibe, die eine gute Schneidleistung beibehält.

(6) Große Radialschleifkraft

Da beim Schleifen viele Schleifkörner gleichzeitig zum Einsatz kommen und mit einem negativen Spanwinkel schneiden, ist die radiale Schleifkraft sehr groß und beträgt im Allgemeinen das 1,5~3-fache der tangentialen Kraft. Daher werden beim Schleifen von Wellenteilen in der Regel Mittelstützen verwendet, um die Steifigkeit des Werkstücks zu verbessern und durch Verformung verursachte Bearbeitungsfehler zu verringern. In der letzten Phase der Schleifbearbeitung wird in der Regel eine bestimmte Anzahl von leichten Schleifvorgängen ohne radialen Vorschub durchgeführt.

2. Der Anwendungsbereich des Schleifens

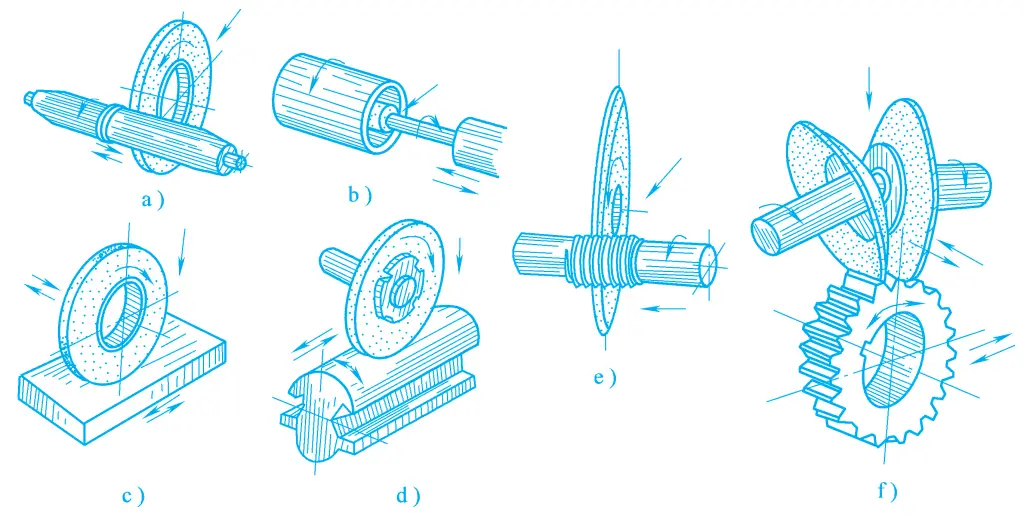

Der Anwendungsbereich des Schleifens ist sehr breit gefächert und ermöglicht die Bearbeitung von zylindrischen Innen- und Außenflächen, konischen Innen- und Außenflächen, ebenen Flächen, geformten Flächen und kombinierten Flächen usw., wie in Abbildung 1 dargestellt.

a) Außenrundschleifen

b) Innenschleifen

c) Flachschleifen

d) Formschleifen

e) Gewindeschleifen

f) Zahnradschleifen

Gegenwärtig wird das Schleifen hauptsächlich für die Endbearbeitung, für abgeschreckte Werkstücke und andere spezielle Materialien mit hoher Härte verwendet, die fast nur durch Schleifen bearbeitet werden können. Darüber hinaus kann das Schleifen auch zur Grobbearbeitung eingesetzt werden, z. B. zum Grobschleifen von Werkstückoberflächen, zum Entfernen der harten Haut auf Stahlblöcken und Gussstücken, zum Reinigen der Grate an Schmiedestücken, zum Polieren der Anschnitte und Steigrohre an Gussstücken, und es können auch dünne Schleifscheiben zum Schneiden von Profilen verschiedener Härtegrade verwendet werden.

Aufgrund der zunehmenden Anzahl hochpräziser, gehärteter Teile auf modernen Maschinen steigt der Anteil des Schleifens im modernen Maschinenbau. Darüber hinaus ist es mit der Entwicklung der Technologie zur Herstellung von Präzisionsrohlingen und der Anwendung hochproduktiver Schleifmethoden möglich geworden, einige Teile direkt durch Schleifen fertig zu stellen, was die Anwendung des Schleifens weiter verbreiten wird.

II. Schleifmaschinen

Schleifmaschinen sind die vielfältigsten Werkzeugmaschinen, die im Maschinenbau eine sehr wichtige Stellung einnehmen. Neben der Bearbeitung von abgeschreckten und anderen hochharten Werkstoffen ist die Bearbeitung von Teilen mit einem Toleranzgrad größer als IT7 auf einer Schleifmaschine viel einfacher als auf anderen Werkzeugmaschinen und zudem sehr wirtschaftlich. Die Möglichkeit, beim Schleifen problemlos eine hohe Präzision zu erreichen, ist darauf zurückzuführen, dass das Schleifwerkzeug beim Schlichten sehr dünne Schnittaufmaße abtrennen kann.

Außerdem ist die Spindel der Schleifmaschine mit dynamischen Druck- oder hydrostatischen Lagern ausgestattet, die eine hohe Drehgenauigkeit und Vibrationsfestigkeit aufweisen. Die Vorschubbewegung der Schleifmaschine erfolgt häufig über eine reibungslose hydraulische Übertragung, die mit einer elektrischen Steuerung kombiniert wird, um einen halbautomatischen oder automatischen Betrieb zu erreichen. Mit dem Einsatz automatischer Messgeräte an Schleifmaschinen hat sich die Zuverlässigkeit der Schleifbearbeitungsqualität deutlich erhöht.

1. Arten von Schleifmaschinen

Es gibt viele Arten von Schleifmaschinen, von denen die wichtigsten die folgenden sind:

(1) Außenrundschleifmaschinen

Zu den Außenrundschleifmaschinen gehören Universal-Außenrundschleifmaschinen, gewöhnliche Außenrundschleifmaschinen, spitzenlose Außenrundschleifmaschinen usw.

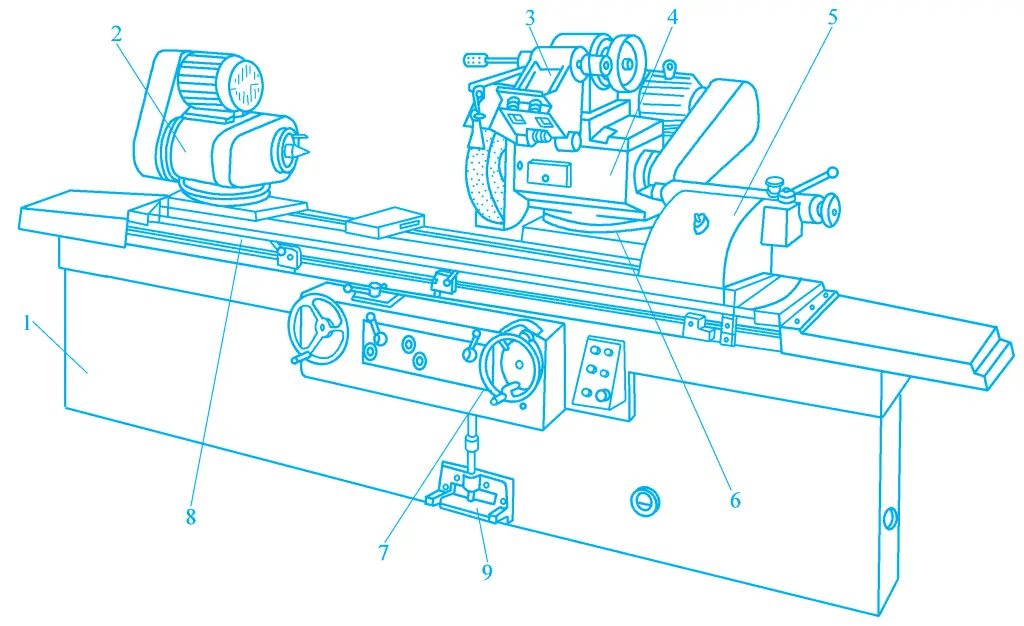

Die Universal-Außenrundschleifmaschine des Typs M1432A ist eine stark verbesserte Universal-Außenrundschleifmaschine mit normalem Präzisionsniveau. Sie wird hauptsächlich zum Schleifen von zylindrischen und konischen Außenteilen mit Toleranzklassen von IT6 bis IT7 verwendet, mit einem maximalen Außendurchmesser von 320 mm und einem maximalen Innendurchmesser von 100 mm, und kann auch Schultern, Stirnflächen und abgerundete Ecken von abgesetzten Wellen schleifen.

Die Oberflächenrauhigkeitswerte liegen zwischen Ra1,25 und 0,08μm. Diese Maschine hat eine breite Palette von Verfahren, aber eine geringe Produktivität und eignet sich für die Einzelteil- und Kleinserienfertigung oder den Einsatz in Werkzeug- und Maschinenreparaturwerkstätten. Abbildung 2 zeigt die Universal-Außenrundschleifmaschine des Typs M1432A, die sich aus den folgenden Hauptteilen zusammensetzt.

1-Bett

2-Kopfstück

3-Innenschleifeinrichtung

4-Rad-Kopf

5-Reitstock

6-Schieber-Sattel

7-Handrad

8-Arbeitsplatz

9-Fuß-Pedal-Steuertafel

1) Bett

Das Bett ist die tragende Grundkomponente der Schleifmaschine, die mit Komponenten wie dem Spindelstock, dem Schleifscheibenrahmen, dem Reitstock und dem Arbeitstisch ausgestattet ist. Im Inneren des Bettes befinden sich Hydraulikzylinder und andere hydraulische Komponenten, um die Bewegung des Arbeitstisches und des Quersattels anzutreiben.

2) Spindelstock

Der Spindelstock dient zum Einspannen des Werkstücks und zum Antrieb seiner Drehung. Wenn sich der Spindelstockkörper schräg dreht, kann eine kurze konische Fläche geschliffen werden; wenn sich der Spindelstock um 90° gegen den Uhrzeigersinn in der horizontalen Ebene dreht, kann eine kleine ebene Fläche geschliffen werden.

3) Innenschleifaufsatz

Der Innenschleifvorsatz dient zur Aufnahme der Schleifscheiben-Spindelkomponente zum Schleifen von Innenbohrungen, die von einem separaten Innenschleifscheibenmotor angetrieben wird.

4) Schleifscheibenrahmen

Der Schleifscheibenrahmen dient zur Unterstützung und Übertragung der Hochgeschwindigkeitsdrehung der Schleifscheibenspindel. Der Schleifscheibenrahmen ist auf dem Sattel montiert, und beim Schleifen eines kurzen Kegels kann die Position des Schleifscheibenrahmens innerhalb von ±30° in einem bestimmten Winkel eingestellt werden.

5) Reitstock

Die Funktion des Reitstocks besteht darin, das Werkstück zusammen mit der auf der Reitstockpinole montierten Spitze (hintere Spitze) und der vorderen Spitze auf der Spindel des Spindelstocks zu tragen, um eine präzise Positionierung des Werkstücks zu erreichen.

Der Reitstock drückt mit Federkraft fest gegen das Werkstück, um die durch die thermische Ausdehnung während des Schleifvorgangs bedingte Dehnung des Werkstücks automatisch auszugleichen und eine Biegeverformung des Werkstücks sowie einen übermäßigen Verschleiß der Spitzenbohrung zu vermeiden. Der Rückzug der Reitstockpinole kann manuell oder hydraulisch betätigt werden.

6) Sattel und Quertransportmechanismus

Durch Drehen des Handrads für den Quervorschub treibt der Quervorschubmechanismus den Sattel und den Schleifscheibenrahmen zur seitlichen Bewegung an. Die hydraulische Vorrichtung kann auch dazu verwendet werden, den Schleifscheibenrahmen im Eilgang vor- und zurückfahren zu lassen oder einen periodischen automatischen Schnittvorschub durchzuführen.

7) Arbeitstisch

Der Arbeitstisch besteht aus zwei Schichten, wobei der obere Arbeitstisch gegenüber dem unteren Arbeitstisch in der horizontalen Ebene um einen sehr kleinen Winkel gedreht werden kann, um lange konische Flächen mit einer kleinen Konizität zu schleifen. Der Spindelstock und der Reitstock sind auf der Oberfläche des oberen Arbeitstisches montiert und bewegen sich zusammen mit dem Arbeitstisch in Längsrichtung entlang der Bettführungen hin und her.

(2) Innenschleifmaschine

(3) Flachschleifmaschine

Je nach Schleifverfahren können Innenschleifmaschinen in normale Innenschleifmaschinen, Planeten-Innenschleifmaschinen, spitzenlose Innenschleifmaschinen usw. unterteilt werden.

Nach den unterschiedlichen Formen der Schleifscheiben-Arbeitsfläche und des Arbeitstisches können gewöhnliche Flachschleifmaschinen in Horizontalspindel-Rechtecktisch-Flachschleifmaschinen, Vertikalspindel-Rechtecktisch-Flachschleifmaschinen, Horizontalspindel-Rundtisch-Flachschleifmaschinen, Vertikalspindel-Rundtisch-Flachschleifmaschinen usw. unterteilt werden.

(4) Werkzeugschleifer

Dazu gehören Werkzeugkurvenschleifmaschinen, Bohrernutschleifmaschinen usw.

(5) Fräser- und Klingenschleifmaschine

Dazu gehören Universalwerkzeugschleifmaschinen, Räumnadelschleifmaschinen, Wälzfräserschleifmaschinen usw.

(6) Spezialisierte Schleifmaschine

Dazu gehören Keilwellenschleifmaschinen, Kurbelwellenschleifmaschinen, Zahnradschleifmaschinen, Gewindeschleifmaschinen usw.

(7) Sonstige Schleifmaschinen

Dazu gehören Honmaschinen, Läppmaschinen, Bandschleifmaschinen, Ultrapräzisionswerkzeugmaschinen, Scheibenmaschinen usw.

2. Bewegung und Getriebe von Schleifmaschinen

Im Allgemeinen wird bei der Schleifbearbeitung die Hochgeschwindigkeitsrotation der Schleifscheibe als Hauptbewegung verwendet, während die Vorschubbewegung von der Oberflächenform des zu bearbeitenden Werkstücks und dem verwendeten Schleifverfahren abhängt. Sie kann durch das Werkstück oder die Schleifscheibe oder durch beide erfolgen.

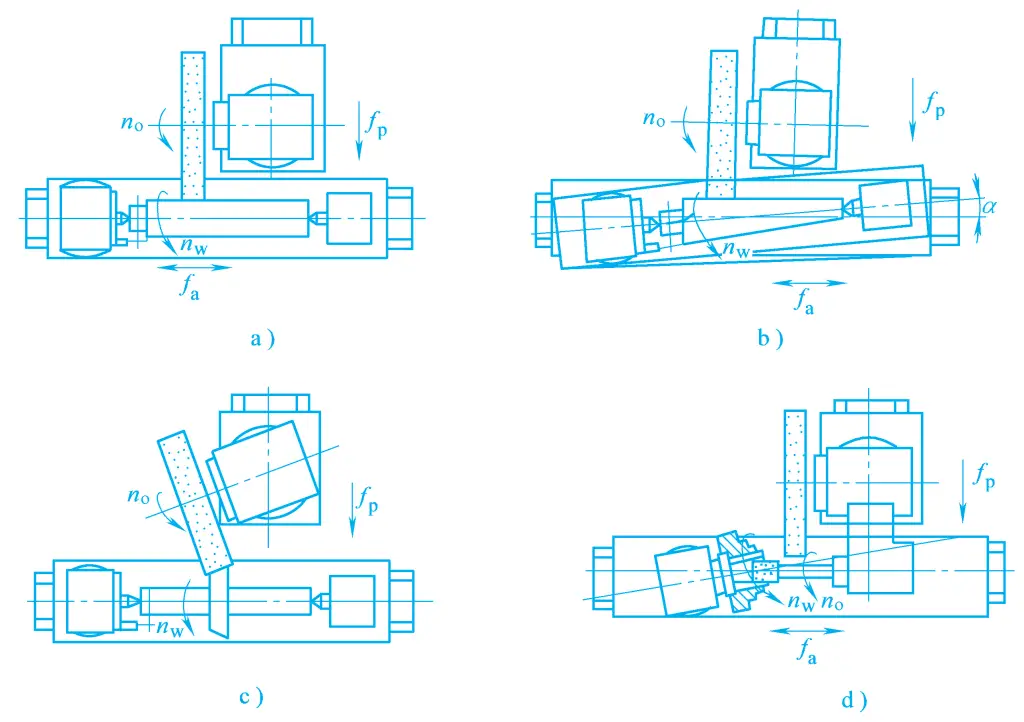

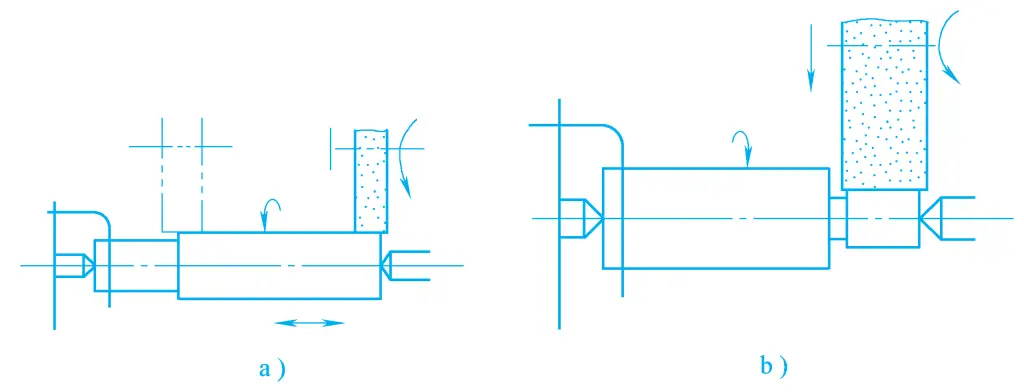

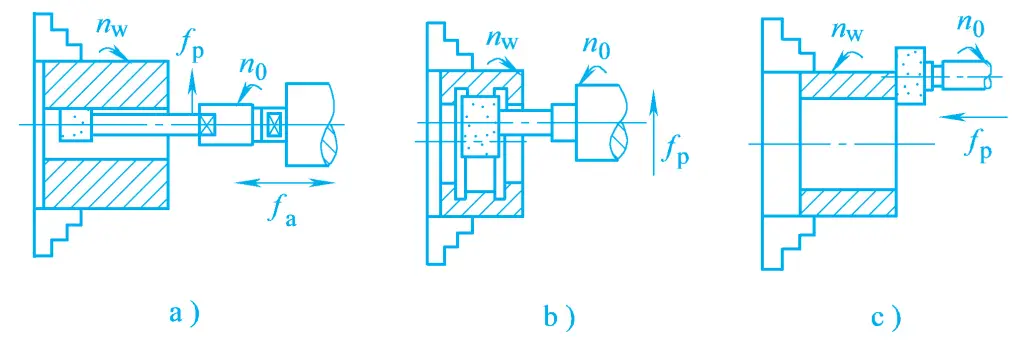

Abbildung 3 zeigt mehrere typische Schleifverfahren, die auf Universal-Rundschleifmaschinen verwendet werden, wobei die Abbildungen 3a, 3b und 3d das Längsschleifverfahren zum Schleifen von zylindrischen Außenflächen und konischen Innen-/Außenflächen verwenden. Zu diesem Zeitpunkt benötigt die Maschine drei flächenbildende Bewegungen: die Drehbewegung der Schleifscheibe n o die Längsvorschubbewegung des Werkstücks f a und die Vorschubbewegung des Werkstücks in Umfangsrichtung n w .

a) Längsschleifen von Außenrundflächen

b) Längsschleifen zum Schleifen langer konischer Flächen durch Drehen des Arbeitstisches

c) Schleifen kurzer konischer Flächen im Zustellverfahren durch Drehen des Schleifscheibenrahmens

d) Längsschleifen zum Schleifen der konischen Innenflächen durch Drehen des Spindelstocks

Abbildung 3c zeigt das Schleifen kurzer konischer Flächen mit dem Einstechverfahren, bei dem nur die Rotation der Schleifscheibe und die Umfangsvorschubbewegung des Werkstücks vorhanden sind. Für die Bearbeitung zur Erfüllung bestimmter Größenanforderungen ist auch eine seitliche Zustellbewegung der Schleifscheibe f p (beim Pendel-Längsschleifen handelt es sich um eine periodische intermittierende Zustellung, beim Einstechschleifen um eine kontinuierliche Zustellung). Darüber hinaus verfügt die Werkzeugmaschine über zwei Hilfsbewegungen, das schnelle seitliche Vor- und Zurückfahren der Schleifscheibe und das Zurückziehen der Reitstockpinole, um das Be- und Entladen des Werkstücks zu erleichtern.

III. Schleifscheibe

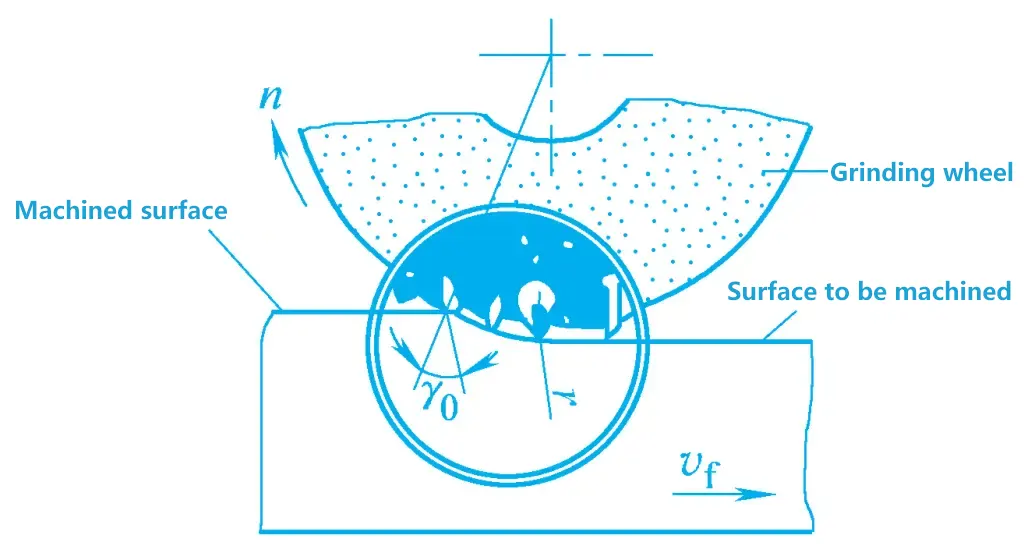

Das am häufigsten verwendete Werkzeug bei der Schleifbearbeitung ist die Schleifscheibe, die ein Spezialwerkzeug ist. Jedes Schleifkorn auf ihr entspricht einem Schneidwerkzeug, und die Verteilung der Schleifkörner auf der Schleifscheibe ist in Abbildung 4 dargestellt.

Beim Schleifen schneiden die vorstehenden Schleifkörner mit scharfen Kanten feine Späne von der Oberfläche des Werkstücks ab; die stumpfen oder weniger vorstehenden Schleifkörner können nur feine Rillen in die Oberfläche des Werkstücks ritzen; die vertieften Schleifkörner erzeugen Gleitreibung mit der Oberfläche des Werkstücks, die beiden letztgenannten Arten von Schleifkörnern erzeugen beim Schleifen Staub. Daher unterscheidet sich das Schleifen von der allgemeinen spanabhebenden Bearbeitung, denn es hat nicht nur eine schneidende Wirkung, sondern auch eine ritzende und polierende Wirkung.

1. Merkmale und Auswahl von Schleifscheiben

Die Schleifscheibe ist ein Schleifwerkzeug, das durch Bindung von Schleifmitteln mit verschiedenen Bindemitteln und anschließendes Pressen, Trocknen, Brennen und Abrichten hergestellt wird. Die drei Elemente, die die Struktur der Schleifscheibe ausmachen, sind also Schleifmittel, Bindemittel und das Hohlraumnetz, und ihre Leistung wird hauptsächlich von fünf Faktoren bestimmt: Schleifmittel, Körnung, Bindemittel, Härte und Struktur.

(1) Schleifmittel

Die in gewöhnlichen Schleifscheiben hauptsächlich verwendeten Schleifmittel sind Korund und Siliziumkarbid. Je nach ihrer Reinheit und den zugesetzten Elementen kann jede Sorte in verschiedene Sorten unterteilt werden. In Tabelle 1 sind die Namen, Codes, Haupteigenschaften und Anwendungen der üblicherweise verwendeten Schleifmittel aufgeführt.

Tabelle 1: Leistungs- und Anwendungsbereiche der gebräuchlichsten Schleifmittel

| Material Name | Code | Hauptkomponenten | Farbe | Mechanische Eigenschaften | Thermische Stabilität | Anwendbarer Schleifbereich | |

| Korund Typ | Brauner Korund | A | Al2O3>95% TiO2=2%~3% | Braun | Gute Zähigkeit Hohe Härte | 2100℃ Schmelzen | Kohlenstoffstahl, legierter Stahl, Gusseisen |

| Weißer Korund | WA | Al2O3>99% | Weiß | Abgeschreckter Stahl, Schnellarbeitsstahl | |||

| Aufkohlung Siliziumbasierte | Schwarzes Siliziumkarbid | C | SiC>95% | Schwarz | >1500℃ Oxidation | Gusseisen, Messing, Nicht-Metall Materialien | |

| Grünes Siliziumkarbid | GC | SiC>99% | Grün | Harte Legierung, etc. | |||

| Hohe Härte Abrasivmittel Kategorie | Bornitrid | CBN | Kubisches Bornitrid | Schwarz | Hohe Härte Hohe Festigkeit | <1300℃ Stabil | Harte Legierung, hoch Schnellstahl |

| Synthetischer Diamant | SD | Kohlenstoffkristall | Milchig weiß | >700℃ Graphitierung | Harte Legierung, Edelstein | ||

(2) Granularität

Die Körnigkeit ist der Parameter, der die Größe der Schleifkörner in der Schleifscheibe angibt. Es gibt zwei Methoden zur Bestimmung der Körnigkeit: Für größere Schleifkörner, die durch mechanisches Sieben bestimmt werden, wird die Körnigkeit durch die Anzahl der Löcher pro Zoll Länge des Siebes dargestellt, mit Kornzahlen von F4 bis F220, je größer die Kornzahl, desto kleiner die Größe der Schleifkörner; für die feinen Schleifkörner (auch bekannt als Mikropulver), die durch Granulometrie bestimmt werden, reichen ihre Kornzahlen von F230 bis F1200, je kleiner die Kornzahl, desto feiner die Partikel des Mikropulvers.

Das Prinzip für die Auswahl der Körnung der Schleifkörner ist:

- Für das Grobschleifen sollte eine Schleifscheibe mit gröberen Schleifkörnern gewählt werden, um die Produktivität zu verbessern.

- Für das Feinschleifen sollte eine Schleifscheibe mit feineren Schleifkörnern gewählt werden, um einen geringeren Oberflächenrauhigkeitswert zu erhalten.

- Wenn die Geschwindigkeit der Schleifscheibe hoch ist oder wenn die Kontaktfläche zwischen Schleifscheibe und Werkstück groß ist, sollte eine Schleifscheibe mit gröberen Schleifkörnern gewählt werden, um die Anzahl der Schleifkörner zu reduzieren, die gleichzeitig am Schneiden beteiligt sind, um eine übermäßige Erwärmung und Verbrennungen der Oberfläche des Werkstücks zu vermeiden.

- Beim Schleifen weich und zäh MetalleBeim Schleifen von harten und spröden Metallen sollte eine Schleifscheibe mit feineren Schleifkörnern gewählt werden, um die Anzahl der gleichzeitig am Schleifen beteiligten Schleifkörner zu erhöhen und so die Produktivität zu verbessern. Die üblicherweise verwendeten Körnungsnummern, Größen und Anwendungsbereiche sind in Tabelle 2 aufgeführt.

Tabelle 2 Übliche Schleifmittelkörnungen, Abmessungen und Anwendungsbereiche

| Kategorie | Körnungszahl | Partikelgröße/μm | Anwendungsbereich |

| Reibende Körner | F12~F36 | 2000~1180 600 ~ 355 | Grobschleifen Entgraten |

| F46 ~ F80 | 425 ~ 250 212 ~ 125 | Grobschleifen Halbfertigstellung, Fertigstellung | |

| F100 ~ F220 | 150 ~ 75 53 ~ 45 | Semi-Finishing, Finishing, Honen | |

| Mikro-Pulver | F360 ~ F600 | 40 ~ 28 28 ~ 20 | Honen, Polieren |

| F600 ~ F1000 | 20 ~ 14 14 ~ 10 | Polieren Superfinish | |

| F1000 ~ F2000 | 10 ~ 7 5 ~ 3.5 | Polieren, Superfinishen, Hochglanzpolieren |

(3) Anleihe

Die Schleifscheibe wird hergestellt, indem die Schleifkörner mit einem Bindemittel verbunden werden, das der Schleifscheibe eine gewisse Festigkeit, Härte, Porosität und Beständigkeit gegen Korrosion und Feuchtigkeit verleiht. Die Namen, Codes, Eigenschaften und Anwendungsbereiche der üblicherweise verwendeten Bindemittel sind in Tabelle 3 aufgeführt.

Tabelle 3: Namen, Codes, Eigenschaften und Anwendungsbereiche von häufig verwendeten Bindemitteln

| Bindemittel | Code | Eigenschaften | Anwendungsbereich |

| Keramik | V | Hitzebeständig, korrosionsbeständig, hohe Porosität, leichte Formbeständigkeit, geringe Elastizität | Am häufigsten verwendet, geeignet für alle Arten der Schleifbearbeitung |

| Harz | B | Höhere Festigkeit als keramische Bindemittel, gute Elastizität, geringe Wärmebeständigkeit | Geeignet für Hochgeschwindigkeitsschleifen, Schneiden, Schlitzen usw. |

| Gummi | R | Höhere Festigkeit als Harzbindemittel, elastischer, Porosität Klein, schlechte Hitzebeständigkeit | Geeignet zum Schneiden, Schlitzen |

| Metall | M | Höchste Festigkeit, gute elektrische Leitfähigkeit, geringer Verschleiß, schlechte Selbstschärfung | Geeignet für Diamantschleifscheiben |

(4) Härte

Die Härte einer Schleifscheibe bezieht sich auf die Schwierigkeit, dass Schleifkörner unter Einwirkung äußerer Kräfte von der Oberfläche abfallen, d. h. auf den Grad der Adhäsion zwischen Schleifkörnern und Bindemitteln. Eine harte Schleifscheibe bedeutet, dass die Schleifkörner nur schwer abfallen können, während eine weiche Schleifscheibe bedeutet, dass sie leicht abfallen.

Daher wird die Härte einer Schleifscheibe hauptsächlich durch die Haftfestigkeit des Bindemittels bestimmt und hat nichts mit der Härte der Schleifkörner zu tun. Im Allgemeinen ist der Bindemittelgehalt bei einer lockeren Struktur der Schleifscheibe gering, und die Härte der Schleifscheibe ist niedrig, z. B. ist die Härte einer Schleifscheibe mit Harzbindemittel geringer als die einer Schleifscheibe mit Keramikbindemittel. Die Härtegrade und Codes von Schleifscheiben sind in Tabelle 4 aufgeführt.

Bei der Auswahl der Schleifscheibenhärte gilt der Grundsatz: Je härter das Werkstückmaterial, desto weicher sollte die Schleifscheibe gewählt werden. Dies liegt daran, dass harte Materialien die Schleifkörner leicht abnutzen und eine weichere Schleifscheibe erfordern, damit die abgestumpften Schleifkörner rechtzeitig abfallen können; je weicher das Werkstückmaterial ist, desto härter sollte die Schleifscheibe sein, um den Fall der Schleifkörner zu verlangsamen und ihre Schleifwirkung zu verbessern.

Beim Schleifen von weichen Materialien wie Nichteisenmetallen, Gummi, Harz usw. sollte jedoch eine weichere Schleifscheibe verwendet werden, damit die verstopften Schleifkörner leichter abfallen und scharfe neue Schleifkörner freigelegt werden können.

Tabelle 4 Härtegrade und Codes von Schleifscheiben

| Härtegrad | Sehr weich | Weich | Mittel | Hart | Sehr hart | Extrem hart |

| Code | A, B, C, D | E, F, G | H, J, K | L, M, N | P, Q, R, S | Y |

Wenn die Kontaktfläche zwischen der Schleifscheibe und dem Werkstück während des Schleifvorgangs größer ist, besteht außerdem die Gefahr, dass sich die Schleifkörner abnutzen, und es sollte eine weichere Schleifscheibe gewählt werden. Bei dünnwandigen Werkstücken und Werkstücken mit schlechter Wärmeleitfähigkeit sollte eine weichere Schleifscheibe gewählt werden.

Für das Fein- und Grobschleifen wird eine weichere Schleifscheibe benötigt, für das Präzisions- und Formschleifen hingegen eine härtere, um das Profil der Schleifscheibe länger zu erhalten. Bei der mechanischen Bearbeitung werden in der Regel Schleifscheiben der Härtegrade H bis N (mittel bis hart) verwendet.

(5) Aufbau

Die Struktur einer Schleifscheibe hängt mit dem Volumenverhältnis von Schleifkörnern, Bindemitteln und Poren zusammen. Sie ist ein Parameter, der den Grad der Kompaktheit und Lockerheit der Struktur angibt. Die Struktur einer Schleifscheibe wird durch die Größe der Strukturnummer angegeben, und der Volumenanteil der Schleifkörner im Schleifwerkzeug (d. h. der Kornanteil) wird als Strukturnummer bezeichnet. Die Strukturnummern und der Anwendungsbereich von Schleifscheiben sind in Tabelle 5 aufgeführt.

Tabelle 5 Organisationsnummer der Schleifscheibe

| Nummer der Organisation | 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 |

| Abtragsleistung (%) | 62 | 60 | 58 | 56 | 54 | 52 | 50 | 48 | 46 | 44 | 42 | 40 | 38 | 36 | 34 |

| Dichtegrad | Dichtes | Mittel | Lose | Große Poren | |||||||||||

| Anwendungsbereich | Schwere Belastung, Umformung, Präzisionsschleifen, Bearbeitung von spröden, harten Materialien | Außen-, Innen-, spitzenloses Schleifen und Werkzeugschleifen, Schleifen von gehärteten Werkstücken und Schneiden usw. | Grobschleifen und Schleifen von Werkstücken mit hoher Zähigkeit und geringer Härte, geeignet zum Schleifen von dünnwandigen, schlanken Werkstücken oder wenn die Schleifscheibe eine große Kontaktfläche mit dem Werkstück hat und zum Flachschleifen, etc. | Nicht-Metalle wie farbige Metalle, Kunststoffe, Gummi und wärmeempfindliche Legierungen | |||||||||||

2. Form und Code der Schleifscheibe

Um den Anforderungen des Schleifens unterschiedlich geformter Werkstücke auf verschiedenen Arten von Schleifmaschinen gerecht zu werden, gibt es Schleifscheiben in vielen Formen und Größen. Gängige Schleifscheibenformen, Codes, Größen und Hauptanwendungen sind in Tabelle 6 aufgeführt.

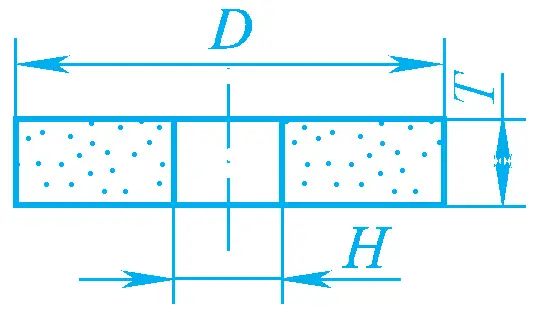

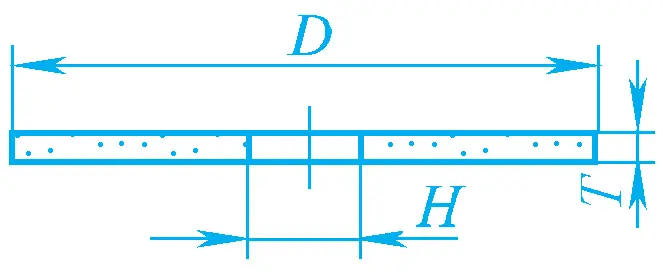

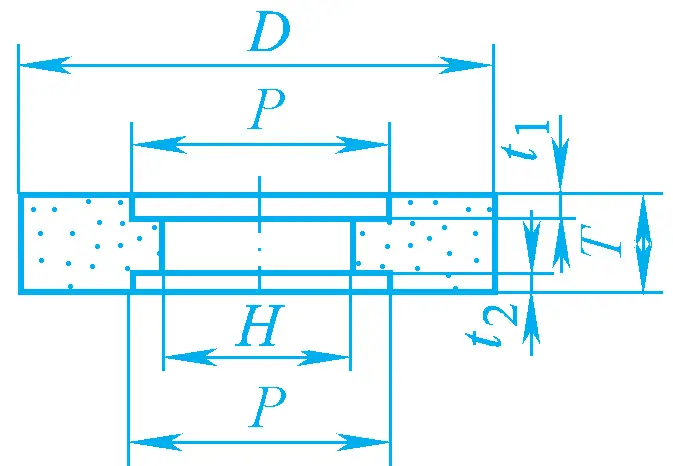

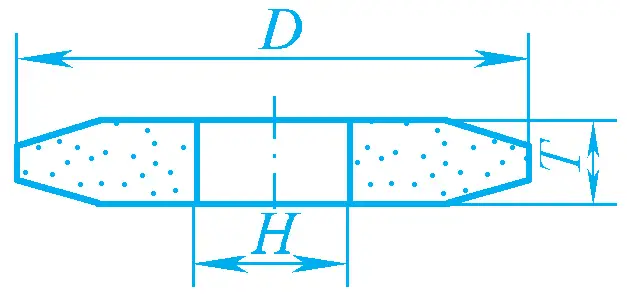

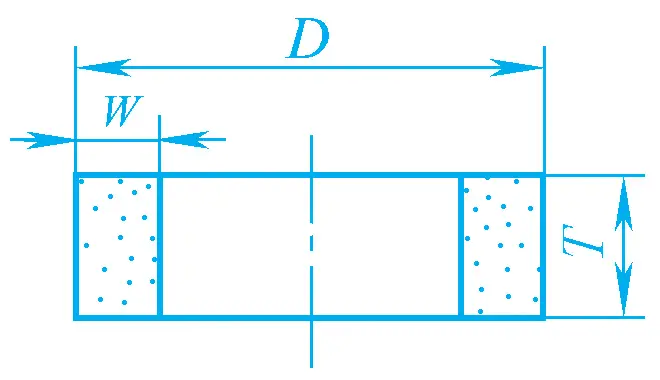

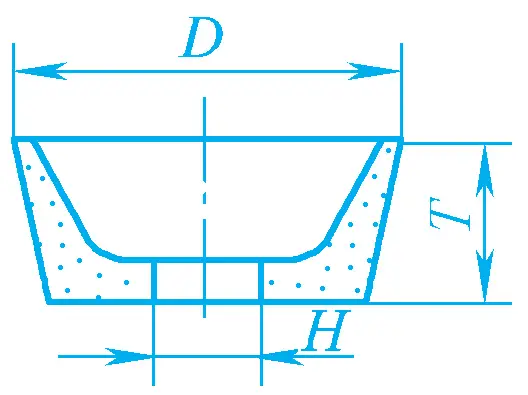

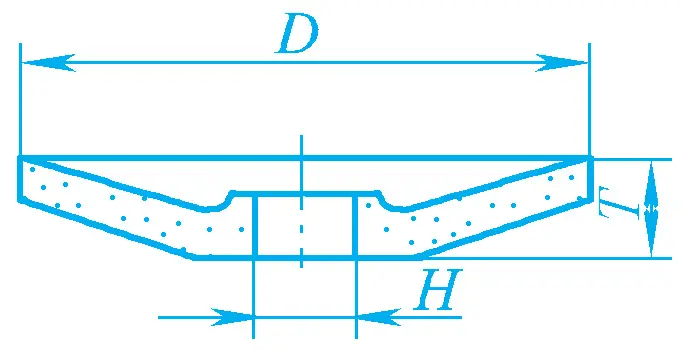

Tabelle 6 Übliche Schleifscheibenformen, -codes, -größen und Hauptanwendungen (Einheit: mm)

| Typ der Schleifscheibe | Form des Querschnitts | Modell | Hauptabmessungen | Wichtigste Anwendungen | ||

| D | T | H | ||||

| Gerade Schleifscheibe |  | 1 | 3~90 100~1100 | 1~20 20~350 | 2~63 6~500 | Schleifen von Außendurchmessern, Innenbohrungen, spitzenloses Schleifen, Flachschleifen und Schärfen von Werkzeugen |

| Gerades Schneidrad |  | 41 | 50~400 | 6~127 | 0.2~5 | Schneiden und Nuten |

| Doppelseitige konkave Schleifscheibe Nr. 1 |  | 7 | 200~900 | 75~ 305 | 50~400 | Schleifen von Außendurchmessern, Scheiben und Führungsscheiben für das spitzenlose Schleifen und Schärfen der Rückseite von Drehwerkzeugen |

| Doppelt abgeschrägte Kantenschleifscheibe |  | 4 | 125~500 | 20~ 305 | 8~32 | Schleifen von Zahnrädern und Gewinden |

| Zylindrische Schleifscheibe |  | 2 | 250~600 | W= 25 ~ 100 | 75~ 150 | Schleifen von flachen Oberflächen |

| Näpfchenförmige Schleifscheibe |  | 11 | 100~300 | 20 ~ 140 | 30~150 | Schleifen von flachen Oberflächen Schleifen der Rückseite von Schneidwerkzeugen |

| Scheibenförmige Schleifscheibe |  | 12b | 75 100~800 | 13 20~400 | 8 10~35 | Schleifen der Vorderseite von Schneidwerkzeugen |

Die Kennzeichnungen sind auf der Stirnseite der Schleifscheibe aufgedruckt, und zwar in der Reihenfolge: Formcode, Größe, Schleifmittel, Kornnummer, Härte, Strukturnummer, Bindemittel, maximale lineare Betriebsgeschwindigkeit.

Eine Parallelschleifscheibe mit einem Außendurchmesser von 300 mm, einer Dicke von 50 mm, einem Bohrungsdurchmesser von 75 mm, braunem Korund, Korngröße 60, Härte L, Strukturnummer 5, keramischem Bindemittel und einer maximalen linearen Arbeitsgeschwindigkeit von 35 m/s würde beispielsweise wie folgt gekennzeichnet:

Schleifscheibe 1-300×50×75-A/F60-L-5 V-35m/s

3. Inspektion, Einbau, Auswuchten und Abrichten von Schleifscheiben

(1) Inspektion von Schleifscheiben

Vor dem Einbau einer Schleifscheibe sollte eine äußere Inspektion durchgeführt und anschließend auf Geräusche geklopft werden, die auf Risse hindeuten, um ein Bersten der Scheibe bei hohen Geschwindigkeiten zu verhindern.

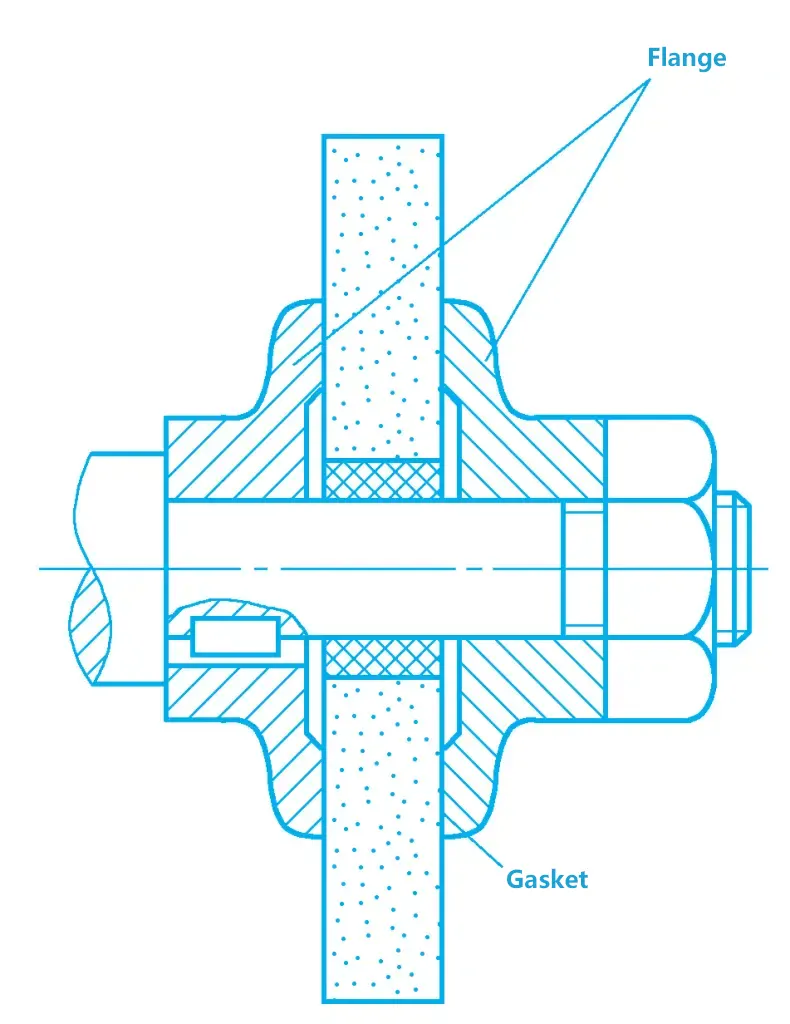

(2) Einbau von Schleifscheiben

Aufgrund der unterschiedlichen Formen und Größen gibt es verschiedene Methoden für die Montage von Schleifscheiben. Wenn eine Schleifscheibe direkt auf die Spindel montiert wird, sollte das Spiel zwischen der Innenbohrung der Schleifscheibe und der Welle angemessen sein, im Allgemeinen zwischen 0,1 und 0,8 mm.

Die Schleifscheibe wird mit einer Flanschplatte und Muttern befestigt, wobei sich zwischen der Schleifscheibe und der Flanschplatte eine 0,3~3mm dicke, leder- oder ölbeständige Gummidichtung befindet, wie in Abbildung 5 dargestellt. Parallele Schleifscheiben mit großen Bohrungen können zunächst mit einer abgestuften Flanschplatte montiert und dann auf die Spindel der Schleifmaschine aufgesetzt werden.

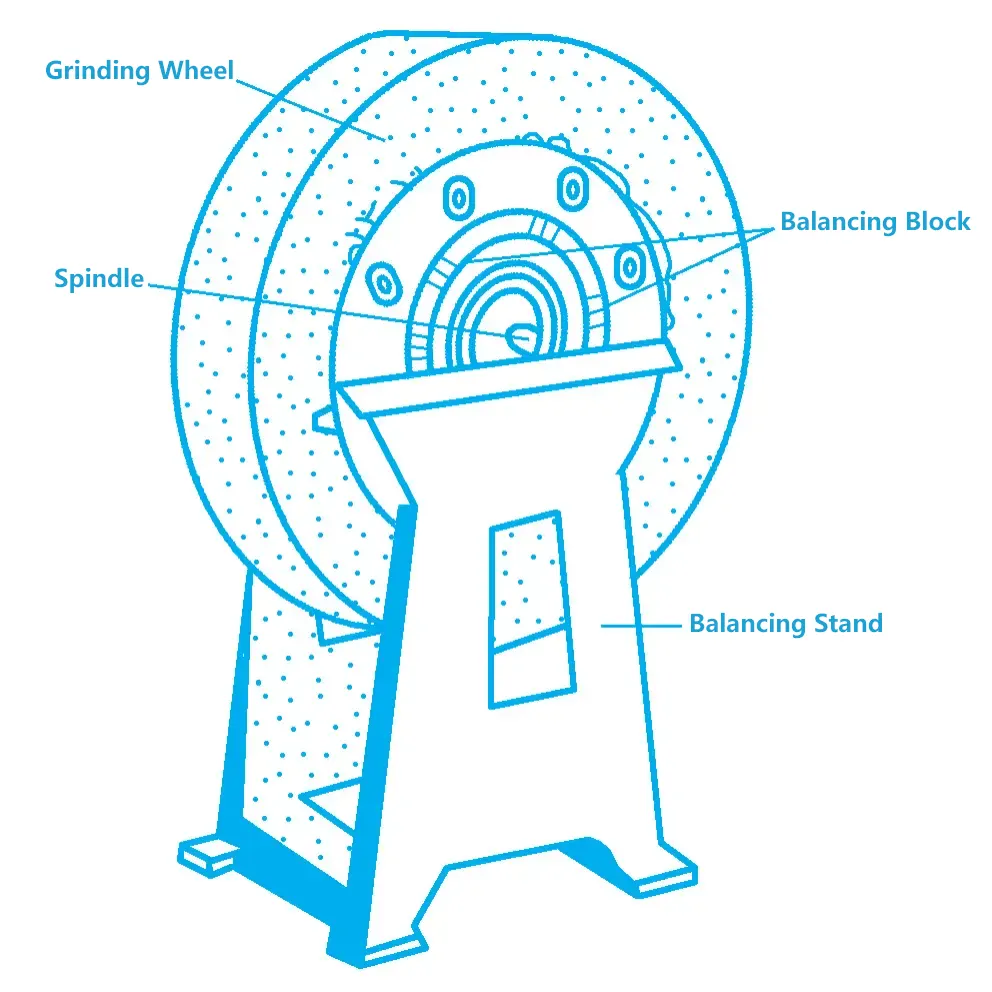

(3) Auswuchten von Schleifscheiben

Um einen reibungslosen Betrieb und minimale Vibrationen der Schleifscheibe zu gewährleisten, müssen Schleifscheiben mit einem Durchmesser von 125 mm oder mehr im Allgemeinen statisch ausgewuchtet werden. Die spezifische Methode ist: Montieren Sie die Schleifscheibe auf den Dorn und setzen Sie sie dann auf die Führungsschiene des Ausgleichsrahmens. Wenn sie nicht ausgewuchtet ist, dreht sich der schwerere Teil immer nach unten. An diesem Punkt können die Auswuchtklötze in der Ringnut an der Stirnseite des Flansches wiederholt verschoben und justiert werden, bis die Schleifscheibe in jeder Position auf der Führungsschiene stehen bleiben kann, wie in Abbildung 6 dargestellt.

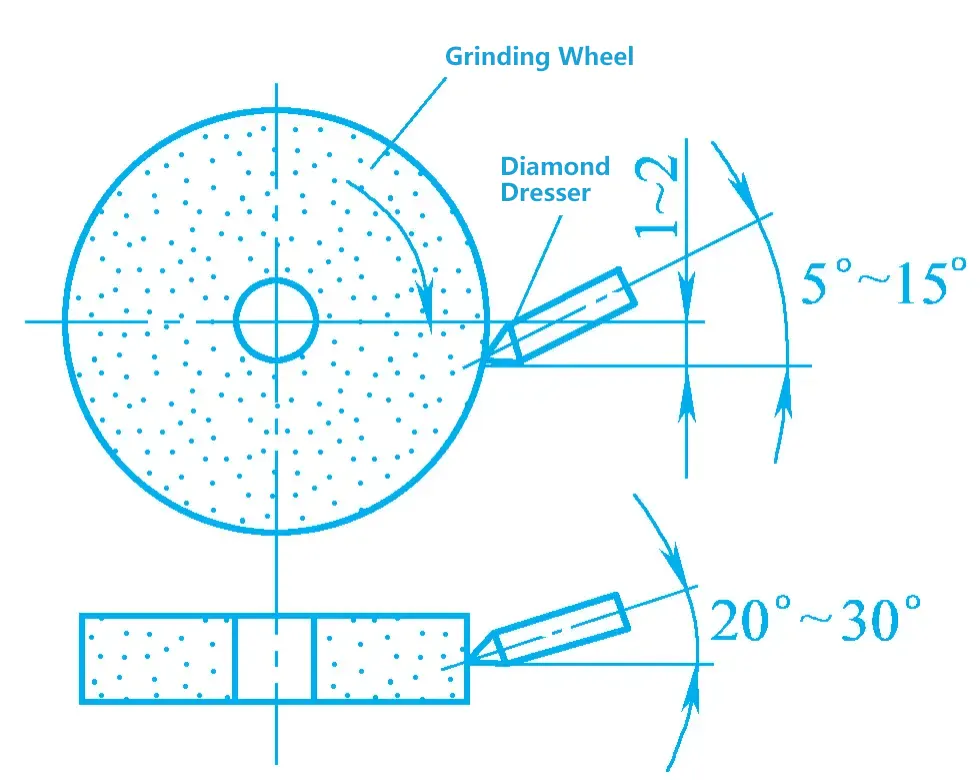

(4) Abrichten von Schleifscheiben

Nach einer gewissen Nutzungsdauer werden die Schleifkörner einer Schleifscheibe stumpf, die Oberflächenporen der Scheibe verstopfen, und die geometrische Form der Scheibe wird ungenau, was zu einem Rückgang der Schleifqualität und Produktivität führt. Zu diesem Zeitpunkt muss die Scheibe abgerichtet werden. Während des Abrichtens sollte der Diamantabrichter um 5°~15° zur horizontalen Ebene und um 20°~30° zur vertikalen Ebene geneigt sein, wobei die Spitze des Diamantabrichters 1~2mm unterhalb der Mitte der Schleifscheibe liegen sollte, wie in Abbildung 7 dargestellt.

IV. Methoden des Schleifens

1. Außenrundschleifen

Beim Außenrundschleifen wird die äußere Umfangsfläche der Schleifscheibe zum Schleifen der äußeren Drehfläche des Werkstücks verwendet. Es können zylindrische Flächen, Stirnflächen (Stufenteile), aber auch sphärische Flächen und speziell geformte Außenflächen bearbeitet werden. Das Außenrundschleifen wird im Allgemeinen auf Außenrundschleifmaschinen oder spitzenlosen Schleifmaschinen durchgeführt, kann aber auch mit einer Bandschleifmaschine erfolgen.

(1) Schleifen des Außendurchmessers auf einer Außenrundschleifmaschine

1) Einspannen des Werkstücks

Bei einer Außenrundschleifmaschine kann das Werkstück in der Regel auf folgende Weise gespannt werden.

① Einspannen des Werkstücks mit zwei Spitzen. Das Werkstück wird von der vorderen und hinteren Zentrierspitze getragen, und das Werkstück wird durch den mit der Planscheibe verbundenen Mitnehmer gedreht, wodurch eine Vorschubbewegung in Umfangsrichtung erreicht wird. Diese Spannmethode trägt zur Verbesserung der Drehgenauigkeit und der Spindelsteifigkeit des Werkstücks bei und wird als "Totpunkt"-Bearbeitungsmethode bezeichnet. Sie zeichnet sich durch eine bequeme Einspannung und eine hohe Positioniergenauigkeit aus, und die bearbeitete Oberfläche lässt sich leicht mit höherer Rundheit und Koaxialitätsgenauigkeit herstellen.

② Spannen des Werkstücks mit einem Dreibacken-Selbstzentrierfutter oder einem unabhängigen Vierbackenfutter. Auf einer Außenrundschleifmaschine kann ein selbstzentrierendes Dreibackenfutter zum Spannen zylindrischer Werkstücke verwendet werden, und auch andere automatische Zentriervorrichtungen sind zum Spannen zylindrischer Werkstücke geeignet. Ein unabhängiges Vier-Backen-Futter wird im Allgemeinen zum Spannen unregelmäßiger Werkstücke verwendet.

③ Einspannen des Werkstücks mit einem Spanndorn. Beim Schleifen von hülsenförmigen Werkstücken kann die Innenbohrung als Positionierungsreferenz zum Aufspannen auf den Dorn verwendet werden.

④ Verwenden Sie zum Einspannen des Werkstücks ein Spannfutter und eine Zentrierspitze. Wenn das Werkstück lang ist und ein Ende mit einer Zentrierbohrung gebohrt werden kann, das andere Ende aber nicht, dann kann ein Ende mit einem Spannfutter und das andere Ende mit einer Zentrierspitze eingespannt werden.

2)Rundschleifverfahren

Zu den gängigen Rundschleifmethoden gehören das Längsschleifen, das Querschleifen, das Segmentschleifen und das Tiefschleifen.

① Längsschleifverfahren

Wie in Abbildung 8a dargestellt, führt das Werkstück beim Schleifen eine Vorschubbewegung in Umfangsrichtung aus und bewegt sich gleichzeitig in Längsrichtung mit dem Arbeitstisch. Nach jedem Längs- oder Pendelhub wird die Schleifscheibe einmal quer zugestellt, und der Rest wird nach mehreren Zustellungen abgeschliffen. Der Wirkungsgrad des Längsschleifens ist gering, aber es lassen sich eine höhere Präzision und geringere Oberflächenrauhigkeitswerte erzielen.

a) Methode des Längsschleifens

b) Querschleifverfahren

② Querschleifverfahren

Auch als Einstechschleifverfahren bekannt, wie in Abbildung 8b dargestellt. Beim Schleifen führt die Schleifscheibe eine kontinuierliche oder intermittierende Quervorschubbewegung aus, und das Werkstück führt eine Vorschubbewegung in Umfangsrichtung aus. Die Breite der Schleifscheibe ist größer als die Länge der zu schleifenden Werkstückoberfläche; die Schleifscheibe wird langsam in Querrichtung zugestellt, bis die gewünschte Größe erreicht ist. Die Effizienz des Querschleifens ist hoch, aber die Schleifkraft ist groß, die Schleiftemperatur ist hoch, und es muss ausreichend Kühlflüssigkeit zur Verfügung gestellt werden.

③ Segmentales Schleifverfahren

Sie wird auch als umfassendes Schleifverfahren bezeichnet und ist eine Kombination aus Längs- und Querschleifen, d. h. zunächst wird das Werkstück mit dem Querschleifverfahren in Segmenten grob geschliffen, wobei für jedes Segment eine Feinschleifzugabe mit einer gewissen Überlappung zwischen benachbarten Segmenten verbleibt, und schließlich wird das Längsschleifverfahren zum Feinschleifen verwendet. Das Segmentschleifverfahren kombiniert die hohe Effizienz des Querschleifens mit der guten Qualität des Längsschleifens.

④ Tiefschleifverfahren

Charakteristisch ist, dass die gesamte Restmenge in einem Längsvorschub abgeschliffen wird. Beim Schleifen wird die Schleifscheibe so abgerichtet, dass sie ein konisches oder gestuftes Ende hat (siehe Abbildung 9), und sowohl die Umfangsvorschubgeschwindigkeit des Werkstücks als auch die Längsvorschubgeschwindigkeit sind sehr langsam. Diese Methode hat eine höhere Produktivität, aber das Abrichten der Schleifscheibe ist kompliziert, und die Struktur des Werkstücks muss sicherstellen, dass genügend Länge für das Ein- und Ausschleifen der Schleifscheibe vorhanden ist.

a) Schleifen mit konischer Scheibe

b) Schleifen mit gestufter Schleifscheibe

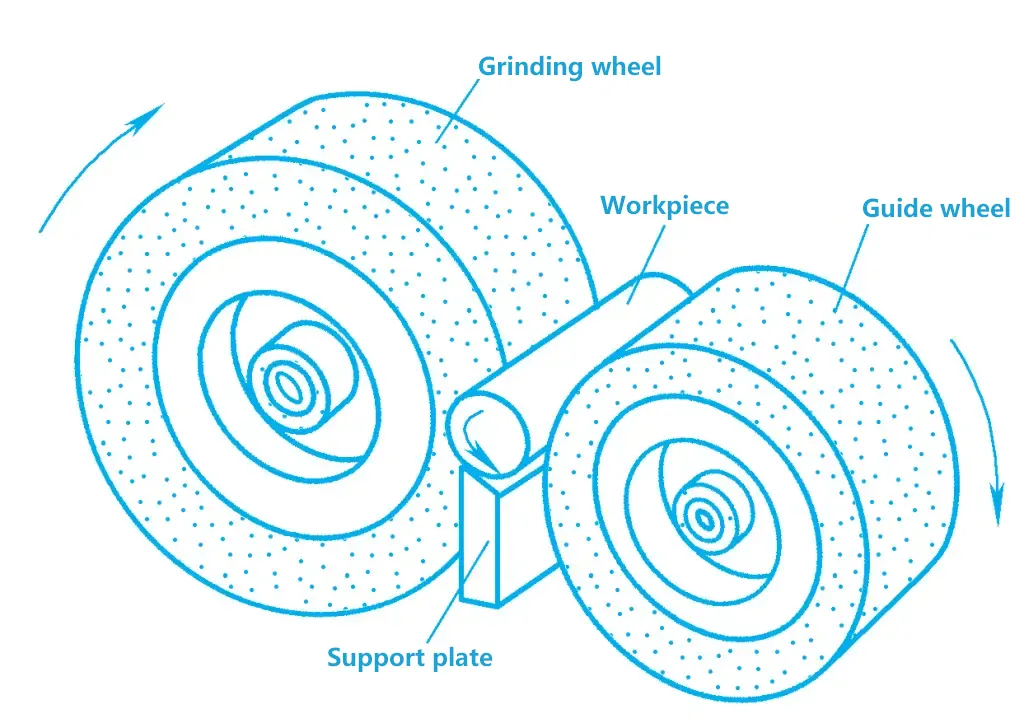

(2) Schleifen des Außendurchmessers auf einer spitzenlosen Rundschleifmaschine

Wie in Abbildung 10 dargestellt, wird das Werkstück auf der Auflageplatte zwischen der Schleifscheibe und der Führungsscheibe platziert, wobei die zu bearbeitende Oberfläche als Referenz für die Positionierung dient, ohne dass Zentrierbohrungen erforderlich sind. Das Werkstück wird von der Führungsscheibe (die nicht schneidend ist und einen höheren Reibungskoeffizienten hat als eine kunstharz- oder gummigebundene Scheibe) in Richtung Schleifscheibe geschoben, und die Reibung zwischen der Führungsscheibe und dem Werkstück bewirkt eine Drehung des Werkstücks. Durch Ändern der Geschwindigkeit der Führungsscheibe kann die Vorschubgeschwindigkeit des Werkstücks in Umfangsrichtung eingestellt werden.

Mit spitzenlosem Rundschleifen ist das Werkstück einfach und schnell zu laden und zu entladen, die Produktivität ist hoch und die Automatisierung ist einfach zu erreichen. Die Bearbeitungstoleranz kann IT6 erreichen, und der Oberflächenrauhigkeitswert beträgt Ra1,25~0,32μm. Allerdings lässt sich beim spitzenlosen Schleifen die Positionsgenauigkeit zwischen zusammenhängenden Flächen des Werkstücks nicht ohne Weiteres gewährleisten, und auch wellenförmige Werkstücke mit Keilnuten oder Kerben können nicht geschliffen werden.

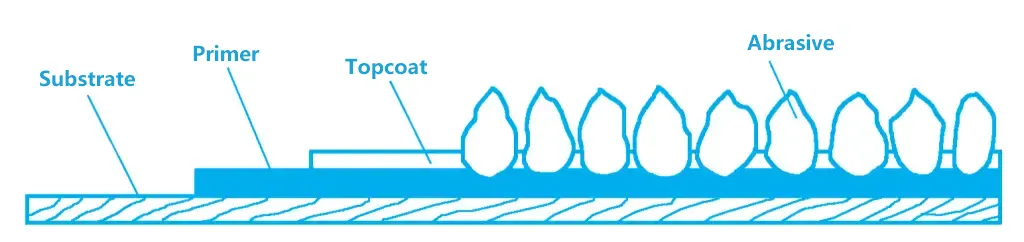

Darüber hinaus kann der Außendurchmesser auch mit einer Bandschleifmaschine geschliffen werden. Das Bandschleifen ist ein neuartiges Schleifverfahren, bei dem ein sich mit hoher Geschwindigkeit bewegendes Schleifband als Schneidwerkzeug für das Schleifen verwendet wird. Das Schleifband besteht aus einer Unterlage, einem Bindemittel und Schleifkörnern, wie in Abbildung 11 dargestellt.

Übliche Basismaterialien sind Kraftpapier, Gewebe (Köpergewebe, Nylonfaser, Polyesterfaser usw.) und Papier-Gewebe-Kombinationen. Schleifbänder auf Papierbasis sind flach und erzeugen Werkstücke mit geringen Oberflächenrauhigkeitswerten; Schleifbänder auf Gewebebasis haben eine große Tragfähigkeit; Schleifbänder auf Papier-Gewebe-Basis liegen zwischen diesen beiden Materialien.

Das Bindemittel (in der Regel Harz) besteht aus zwei Schichten. Nach der elektrostatischen Besandung werden die Schleifkörner nach außen auf den unteren Kleber geklebt, getrocknet und dann mit einer bestimmten Dicke eines komplexen Klebers beschichtet, um die Position zwischen den Schleifkörnern zu fixieren, wodurch das Schleifband entsteht. Das Schleifband hat nur eine Schicht gleichmäßig abgestufter Schleifkörner, wodurch das Schneidwerkzeug eine gute Gleichmäßigkeit aufweist und die Bearbeitungsqualität besser ist.

2. Innenschleifen

Das Schleifen der Innenbohrung des Werkstücks mit einer Schleifscheibe wird als Innenschleifen bezeichnet. Es kann auf einer speziellen Innenschleifmaschine oder auf einer Universal-Rundschleifmaschine mit Innenschleifkopf durchgeführt werden. Das Innenschleifen kann in gewöhnliches Innenschleifen, spitzenloses Innenschleifen und Planeten-Innenschleifen unterteilt werden.

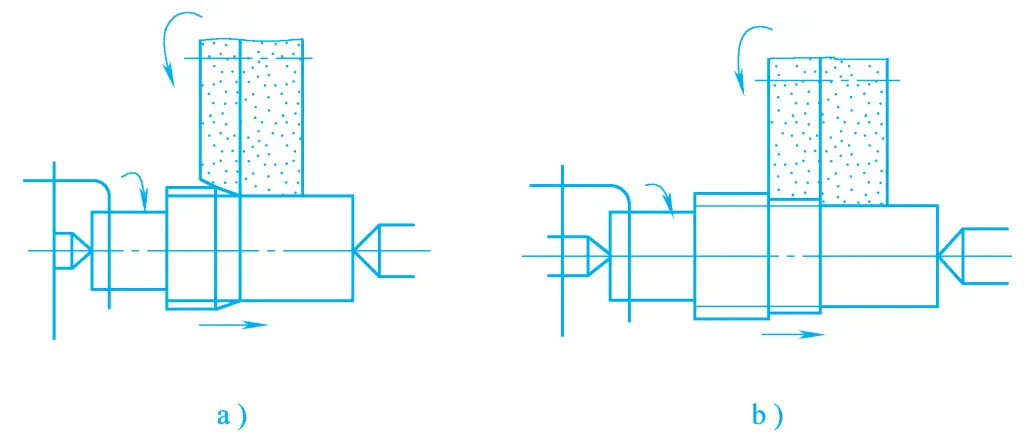

Bei einer gewöhnlichen Innenschleifmaschine, die das innere Loch des Werkstücks schleift (siehe Abbildung 12), dreht sich die Schleifscheibe mit hoher Geschwindigkeit als Hauptbewegung nodreht sich das Werkstück für eine Vorschubbewegung in Umfangsrichtung nwGleichzeitig bewegt sich die Schleifscheibe oder das Werkstück entlang ihrer/seiner Achse hin und her, um eine Längsvorschubbewegung faund die Schleifscheibe führt auch eine radiale Vorschubbewegung fp.

a) Längsschleifen von Innenlöchern

b) Einschneideverfahren zum Schleifen von Innenlöchern

c) Schleifen der Stirnflächen

Im Vergleich zum Außenrundschleifen sind sowohl die Schleifscheibe als auch die Schleifscheibenwelle aufgrund des begrenzten Durchmessers der zu bearbeitenden Bohrung relativ klein im Durchmesser. Um die erforderliche Schleifscheibengeschwindigkeit zu erreichen, muss die Drehzahl der Schleifscheibenspindel erhöht werden, was jedoch leicht zu Vibrationen führen kann, die die Oberflächenqualität des Werkstücks beeinträchtigen.

Da die Schleifscheibe beim Innenschleifen eine große Kontaktfläche mit dem Werkstück hat, was zu einer konzentrierten Wärmeentwicklung, schlechten Kühlungsbedingungen und einer erheblichen thermischen Verformung des Werkstücks führt, ist die Bearbeitungsgenauigkeit beim Innenschleifen nicht so hoch wie beim Außenschleifen, zumal die Schleifscheibenspindel nur eine geringe Steifigkeit aufweist und anfällig für Biegungen und Verformungen ist. In der Praxis werden häufig Maßnahmen wie die Verringerung des seitlichen Vorschubs und die Erhöhung der Anzahl der Polierdurchgänge eingesetzt, um die Qualität der Innenlochbearbeitung zu verbessern.

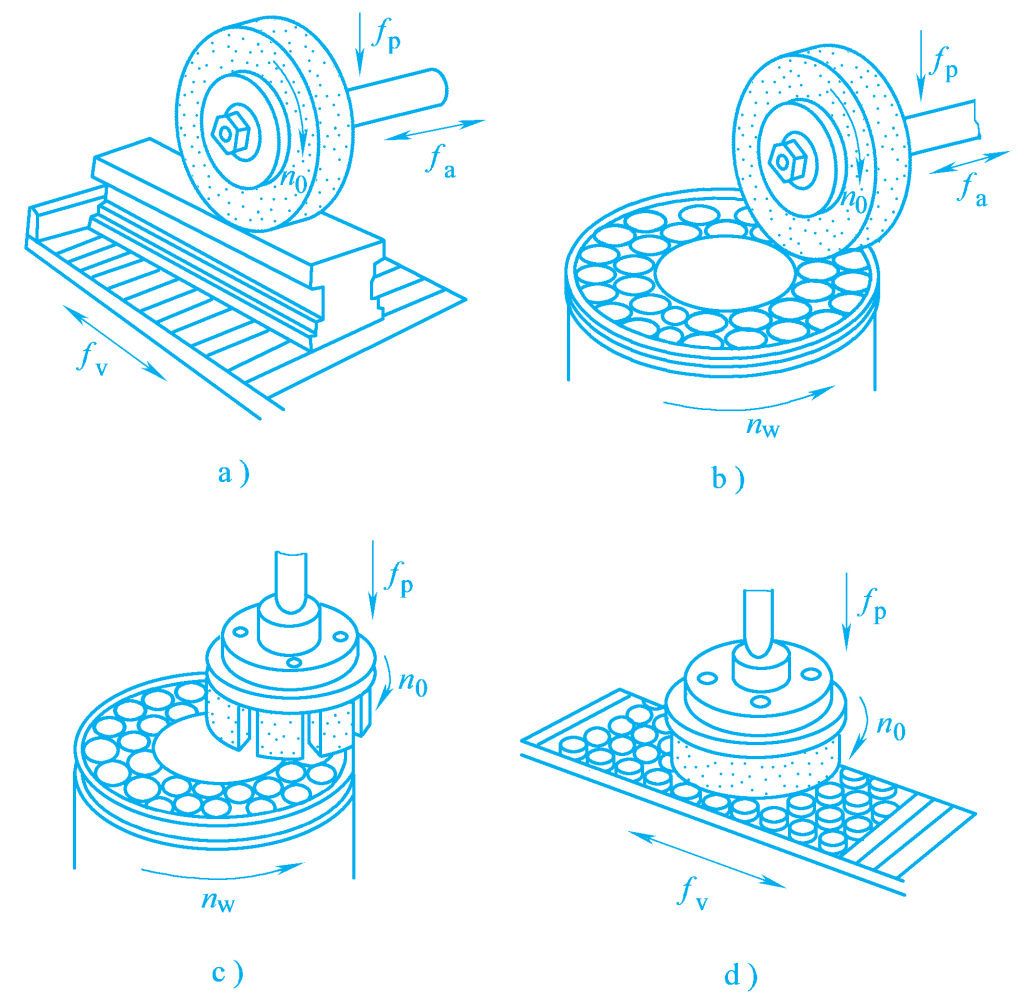

3. Flachschleifen

Es gibt vier gängige Methoden des Flachschleifens, wie in Abbildung 13 dargestellt. Das Werkstück wird auf einem rechteckigen oder runden Arbeitstisch mit einem elektromagnetischen Spannfutter eingespannt und führt eine lineare Hin- und Herbewegung in Längsrichtung oder eine kreisförmige Vorschubbewegung aus. Da die Breite der Schleifscheibe begrenzt ist, muss die Schleifscheibe eine seitliche Vorschubbewegung in Achsrichtung ausführen. Um das überschüssige Material allmählich abzutragen, muss die Schleifscheibe auch regelmäßig in einer Richtung senkrecht zur zu schleifenden Oberfläche zugestellt werden.

a) Flachschleifen mit horizontaler Spindel und rechteckigem Tisch

b) Horizontalspindel-Rundtisch-Flachschleifen

c) Vertikalspindel-Rundtisch-Flachschleifen

d) Vertikalspindel-Rechtecktisch-Flachschleifen

Die Abbildungen 13a und 13b zeigen das Umfangsschleifen. In diesem Fall ist die Kontaktfläche zwischen der Schleifscheibe und dem Werkstück klein, die Schleifkraft ist gering, die Spanabfuhr und die Kühlbedingungen sind gut, die thermische Verformung des Werkstücks ist gering und der Verschleiß der Schleifscheibe ist gleichmäßig, so dass die Bearbeitungsgenauigkeit relativ hoch ist. Die Schleifscheibenspindel ist jedoch freitragend, hat eine geringe Steifigkeit und kann keine große Schleifmenge verwenden, so dass die Produktivität gering ist.

Die Abbildungen 13c und 13d zeigen das Stirnflächenschleifen, bei dem die Schleifscheibe eine große Kontaktfläche mit dem Werkstück hat und mehr Schleifkörner gleichzeitig am Schleifen beteiligt sind. Außerdem steht die Spindel unter Druck, was relativ starr ist und den Einsatz einer größeren Schleifmenge ermöglicht, so dass die Produktivität hoch ist.

Während des Schleifprozesses ist die Schleifkraft jedoch groß, die Wärmeentwicklung ist beträchtlich, die Kühlbedingungen sind schlecht, die Spanabfuhr ist nicht gleichmäßig, was zu einer starken thermischen Verformung des Werkstücks führt, und die Stirnfläche der Schleifscheibe hat ungleiche lineare Geschwindigkeiten an verschiedenen radialen Punkten, was zu ungleichmäßigem Verschleiß der Schleifscheibe führt, so dass die Bearbeitungsgenauigkeit dieser Schleifmethode nicht hoch ist.