Bei der Verbindung und Montage von Blechteilen ist es häufig erforderlich, zwei oder mehr Metallteile mit Hilfe von Löchern oder Gewinden zu verbinden oder Positionierungslöcher usw. zu montieren. Zu diesem Zweck müssen Werkzeuge wie Bohrer und Gewindebohrer an den Blechteilen verwendet werden, um die Bearbeitung von Löchern oder Gewinden abzuschließen. Die Bearbeitung von Löchern und Gewinden gehört zu den Grundoperationen in der Blechbearbeitung.

I. Ausrüstung und Werkzeuge für die Bohrlochbearbeitung

1. Ausrüstung für die Bearbeitung von Löchern

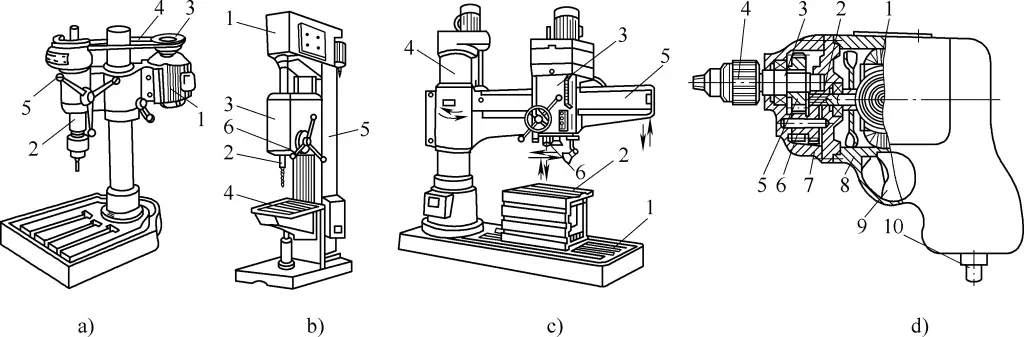

Zu den häufig verwendeten Bohrgeräten gehören Tischbohrmaschinen, Vertikalbohrmaschinen, Radialbohrmaschinen und elektrische Handbohrmaschinen (siehe Abbildung 1).

a) Tisch-Bohrmaschine

b) Vertikal-Bohrmaschine

c) Radial-Bohrmaschine

d) Elektrische Handbohrmaschine

a) In der Abbildung:

1-Motor

2-Spindel

3-Pulley

4-K-Riemen

5-Griff

b) In der Abbildung:

1-Spindel-Getriebe

2-Spindel

3-Feed-Mechanismus

4-Arbeitsplatz

5-spaltig

6-Griff

c) In der Abbildung:

1-Basis

2-Arbeitsplatz

3-Spindel-Box

4-spaltig

5-Radialer Arm

6-Spindel

d) In der Abbildung:

1-Motor

2-Ritzel

3-Spindel

4-Bohrer-Futter

5-Großes Getriebe

6-Gang

7-Front Gehäuse

8-Hinteres Gehäuse

9-Schalter

10-Elektrisches Kabel

(1) Tisch-Bohrmaschine

Die Tischbohrmaschine, auch Tischbohrmaschine genannt, ist eine kleine Bohrmaschine, die im Allgemeinen für Bohrungen mit einem Durchmesser von weniger als 12 mm verwendet wird.

(2) Vertikale Bohrmaschine

Die Vertikalbohrmaschine, auch Vertikalbohrmaschine genannt, wird im Allgemeinen zum Bohren von Löchern in mittelgroßen Werkstücken verwendet. Ihre maximalen Bohrdurchmesser betragen 25 mm, 35 mm, 40 mm und 50 mm in verschiedenen Ausführungen.

(3) Radialbohrmaschine

Der Spindeldrehzahlbereich und die Vorschubgeschwindigkeit der Radialbohrmaschine sind relativ groß, und sie hat ein breites Anwendungsspektrum. Sie kann zum Bohren, Reiben und Aufbohren verschiedener Arten von Löchern verwendet werden.

(4) Elektrische Handbohrmaschine

Eine elektrische Handbohrmaschine ist ein tragbares Elektrowerkzeug. Wenn bei der Montage großer Werkstücke die Form des Werkstücks oder der Ort der Bearbeitung den Einsatz einer Bohrmaschine einschränkt, kann eine elektrische Handbohrmaschine verwendet werden.

Die Spannung von elektrischen Handbohrmaschinen wird in einphasig (220V, 36V) oder dreiphasig (380V) unterteilt. Die Spezifikationen für Bohrmaschinen mit einphasiger Spannung sind 6mm, 10mm, 13mm, 19mm und 23mm. Für Bohrmaschinen mit Dreiphasenspannung ist die Spezifikation 13 mm verfügbar.

19mm, 23mm, drei Typen.

2. Bohrwerkzeuge

Bohrer sind die wichtigsten Werkzeuge zum Bohren. Es gibt viele Arten, zu den am häufigsten verwendeten gehören Zentrierbohrer und Spiralbohrer.

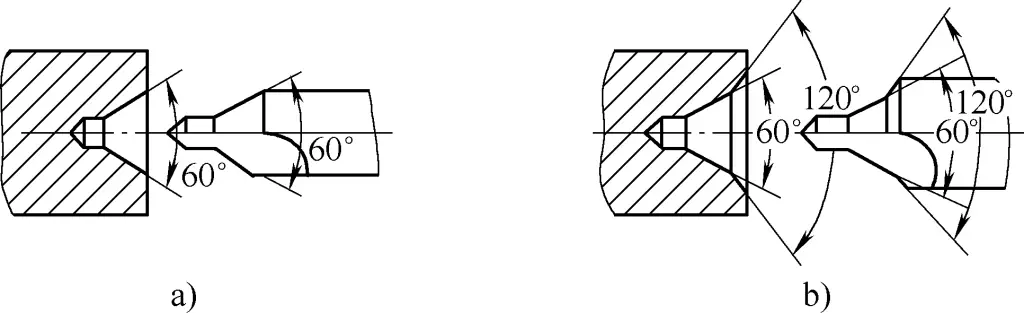

(1) Zentrierbohrer

Zentrierbohrer werden speziell zum Bohren von Zentrierlöchern an der Stirnseite des Werkstücks verwendet, hauptsächlich zum Positionieren von Teilen für die Bearbeitung mit Hilfe der Zentrierlöcher an der Stirnseite des Werkstücks oder zum Zentrieren vor dem Einsatz eines Spiralbohrers. Es gibt zwei Formen: einen normalen Zentrierbohrer und einen Doppelkegel-Zentrierbohrer mit einem 120°-Schutzkegel, wie in Abbildung 2 dargestellt.

a) Zentrierbohrer für die Bearbeitung von regelmäßigen Zentrierbohrungen

b) Zentrierbohrer für die Bearbeitung von Doppelkonus-Zentrierbohrungen

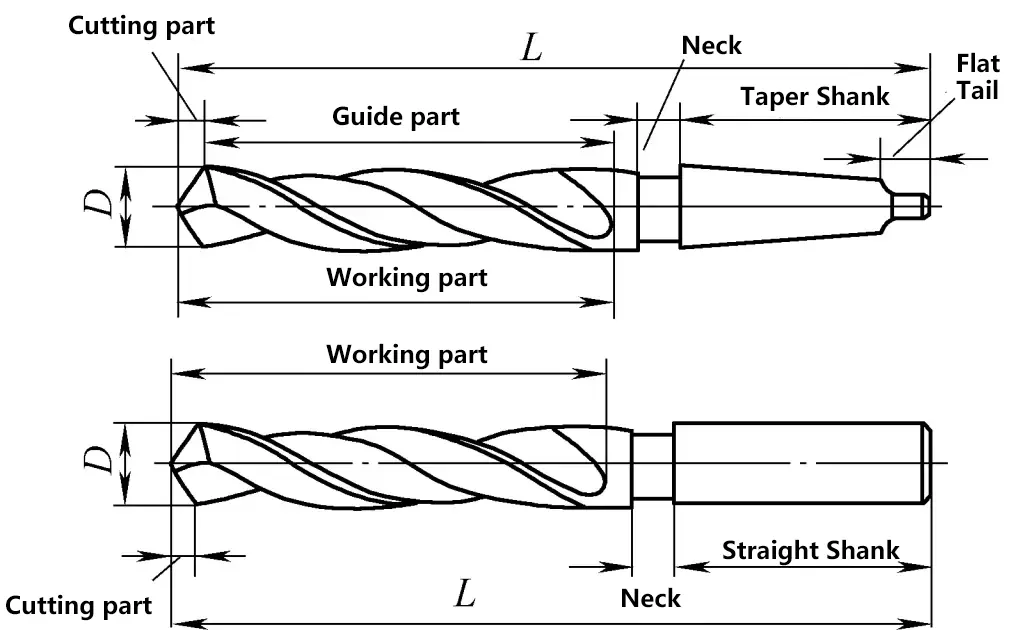

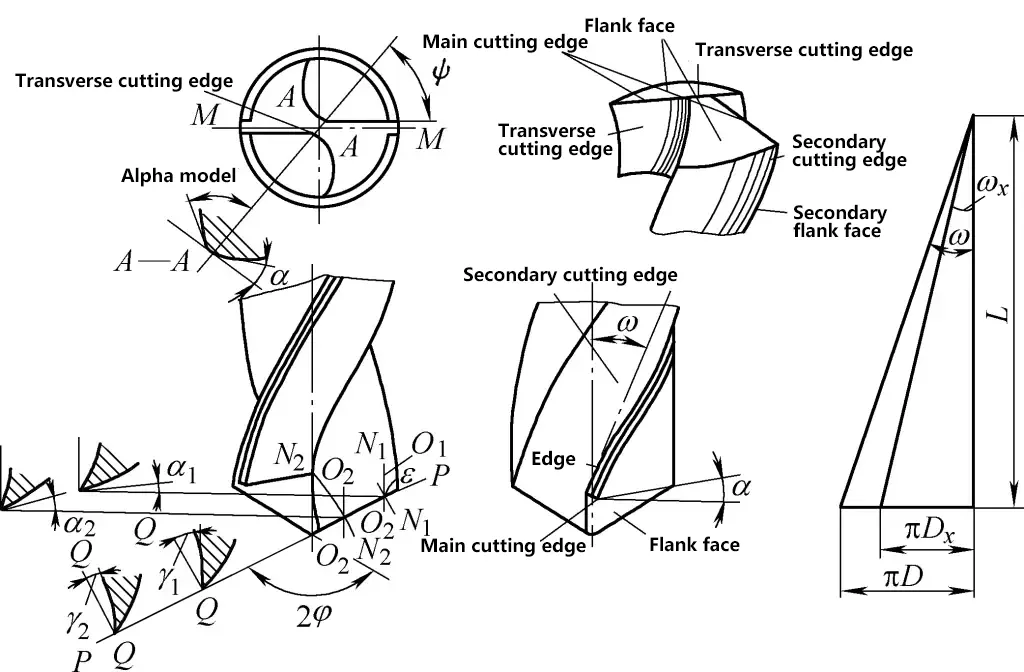

(2) Spiralbohrer

Der Spiralbohrer ist nach der Form seines Arbeitsteils benannt, die einer Spirale ähnelt. Er ist das am häufigsten verwendete Bohrwerkzeug in der Produktion und kann Löcher von φ0,1 bis φ80 mm bohren. Abbildung 3 zeigt den Aufbau eines Spiralbohrers. Ein Standard-Spiralbohrer besteht aus einem Schaft, einem Hals und einem Arbeitsteil. Der Arbeitsteil ist der Hauptkörper des Bohrers und besteht aus dem Schneidteil und dem Führungsteil.

Der schneidende Teil ist für die Hauptschneidaufgaben zuständig und umfasst zwei Hauptschneidkanten, zwei Nebenschneidkanten und eine Meißelkante. Der Führungsteil, bestehend aus der Spiralnut, dem Rand und dem Rücken, führt die Schneidrichtung des Bohrers.

Spiralbohrer werden meist aus Hochgeschwindigkeitsstahl (hochlegierter Werkzeugstahl) hergestellt. Lange Bohrer mit einem Durchmesser von mehr als 8 mm werden manchmal in geschweißter Form hergestellt, wobei für den Arbeitsteil Schnellarbeitsstahl und für den Schaft 45er Stahl verwendet wird.

Zu den geometrischen Winkeln des Schneidteils eines Spiralbohrers gehören der Spiralwinkel (ω), der Spanwinkel (γ), der Freiwinkel (α), der Spitzenwinkel (2φ) und der Meißelkantenwinkel (ψ). Diese geometrischen Parameter sind in Abbildung 4 dargestellt.

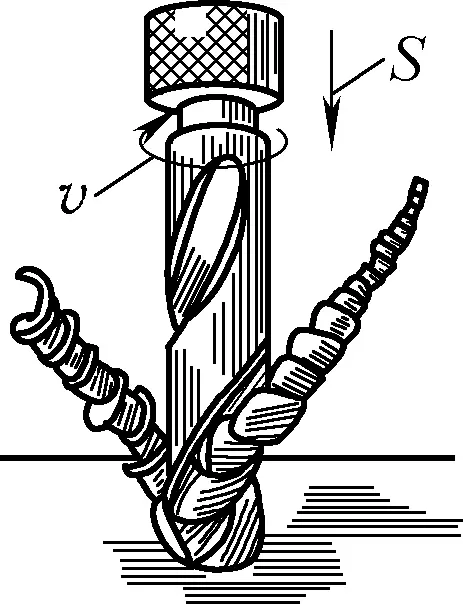

II. Bohrtechniken

Das Bohren wird mit Hilfe von Bohrmaschinen und Bohrern ausgeführt. Beim Bohren wird das Werkstück fixiert, und der Bohrer wird auf der Spindel der Bohrmaschine montiert, um eine Drehbewegung auszuführen, die als Hauptbewegung (v) bezeichnet wird. Gleichzeitig bewegt sich der Bohrer in axialer Richtung, der so genannten Vorschubbewegung (S), wie in Abbildung 5 dargestellt.

Bohren gilt als Grobbearbeitung von Löchern mit einer Genauigkeit von IT11 bis IT13 und einer Oberflächenrauheit Ra von 50 bis 12,5μm und ist daher nur für Löcher mit geringen Genauigkeitsanforderungen geeignet. Für präzisere Bohrungen kann das Reiben verwendet werden, das im Allgemeinen eine Genauigkeit von IT9 bis IT7 und eine Oberflächenrauheit Ra von 3,2 bis 0,8 μm erreicht.

1. Schritte beim Bohren

Bohrungen können im Allgemeinen in folgenden Schritten durchgeführt werden:

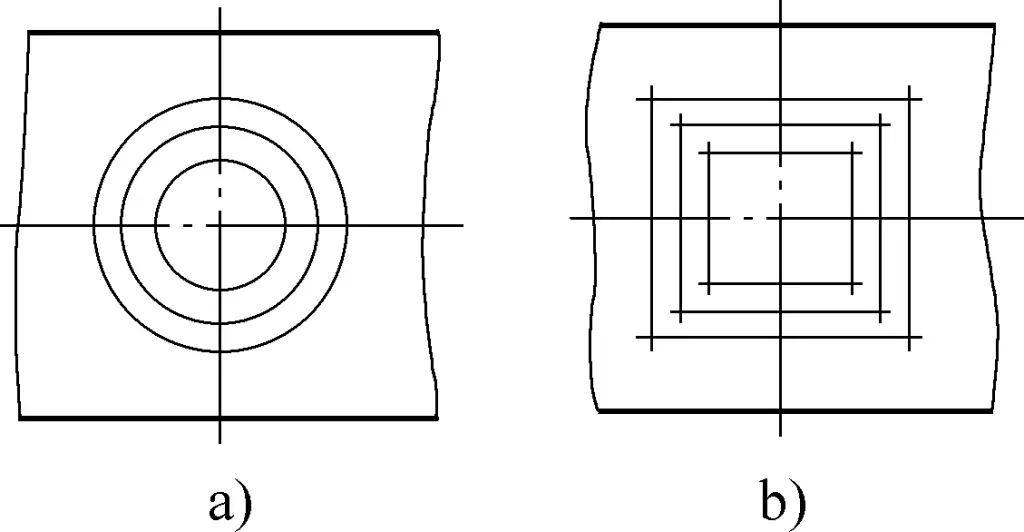

1) Anreißen vor dem Bohren.

Vor dem Bohren müssen die Mittellinien der Lochpositionen entsprechend den Positions- und Größenanforderungen angezeichnet und Körnermarkierungen angebracht werden. Die Körnermarken sollten klein und genau positioniert sein, wobei kreisförmige Linien für den Lochdurchmesser angezeichnet werden.

Bei Löchern mit größerem Durchmesser können mehrere Prüfkreise oder Kästen symmetrisch zur Lochmittellinie angerissen werden, wie in Abbildung 6 gezeigt. Vergrößern Sie dann die Körnermarken, um das Absenken des Bohrers und das Zentrieren vorzubereiten.

a) Inspektionskreise

b) Inspektionsboxen

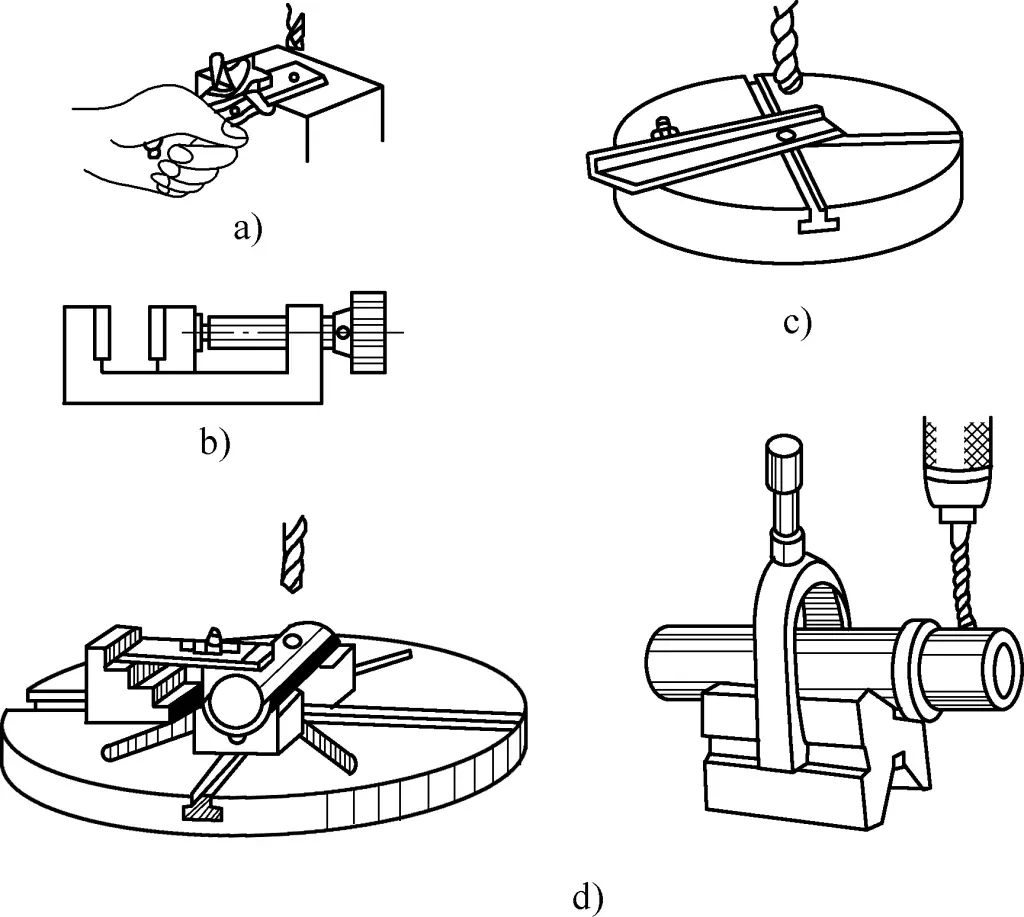

2) Einspannen des Werkstücks.

Die sichere Fixierung des Werkstücks beim Bohren ist sehr wichtig. Andernfalls kann das Werkstück mit dem Bohrer gedreht werden, was zu Schäden am Werkstück und an der Bohrmaschine führen kann und ein Sicherheitsrisiko darstellt. Je nach Größe des Werkstücks können verschiedene Spannmethoden verwendet werden, wie in Abbildung 7 dargestellt.

a) Einspannen mit einem Schraubstock

b) Einspannen mit einem kleinen Maschinenschraubstock

c) Verdrehsicherung mit Schrauben

d) Einspannen mit Plattenbolzen

Bei Tisch- oder Vertikalbohrmaschinen können im Allgemeinen Handschraubstöcke, einfache Schraubstöcke und Tischschraubstöcke zum Spannen verwendet werden. Zum Bohren langer Werkstücke können diese von Hand gehalten und das Werkstück mit Schrauben gegen Verdrehen gesichert werden. Zylindrische Werkstücke können auf einem Prisma eingespannt werden. Größere Werkstücke können mit Tellerschrauben direkt auf dem Arbeitstisch eingespannt werden.

3) Halten des Bohrers.

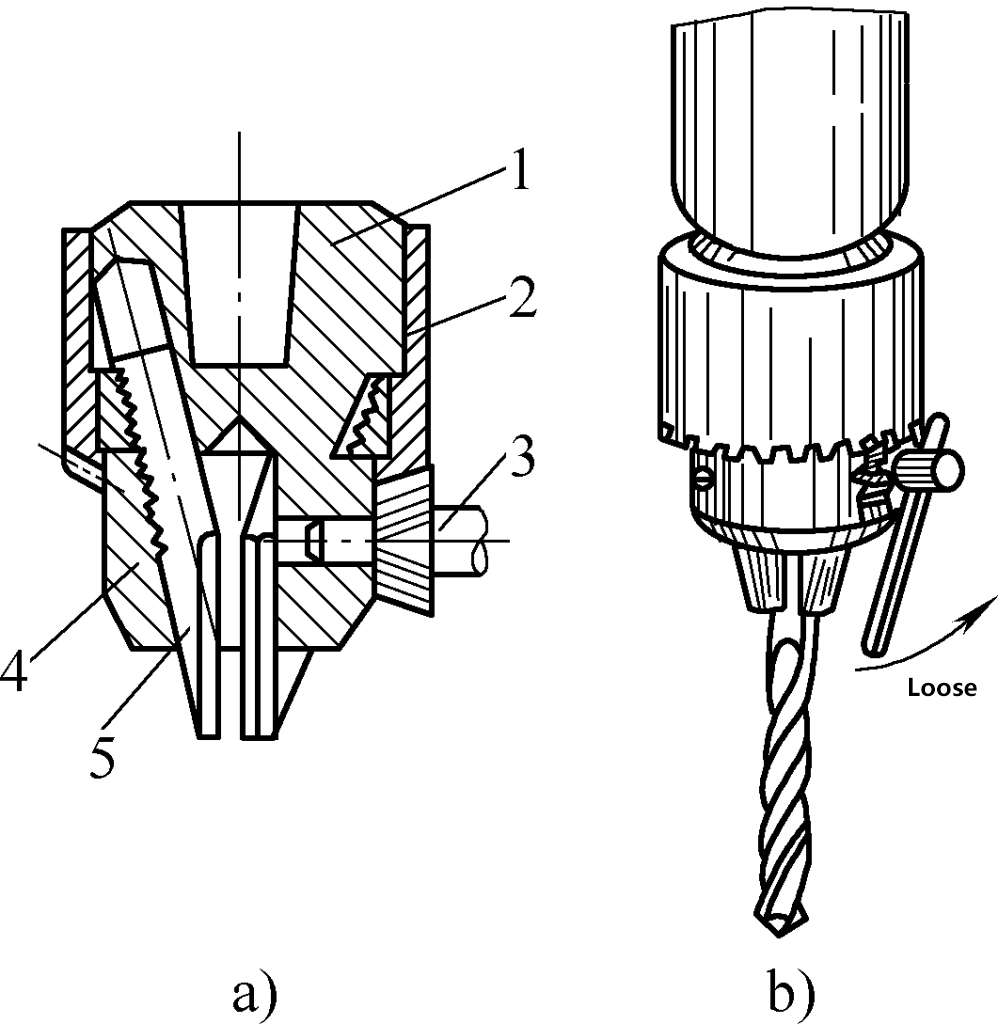

Das Halten des Bohrers erfolgt mit speziellen Vorrichtungen. Abbildung 8 veranschaulicht das Szenario der Aufnahme eines Bohrers mit geradem Schaft in einem Bohrfutter.

a) Aufbau des Bohrfutters

b) Arbeitsbedingungen des Bohrfutters

1-Futterkörper

2-Futterhülse

3-Schlüssel

4-Ring-Mutter

5-Backe

Beim Einspannen des Bohrers muss der Schaft zunächst in die drei Backen 5 des Bohrfutters eingeführt werden, wobei die Spannlänge nicht weniger als 15 mm betragen sollte. Dann wird mit dem Spezialschlüssel 3 für das Bohrfutter die Futterhülse 2 gedreht, so dass die Ringmutter 4 die drei Backen entlang der schrägen Fläche bewegt, so dass sich die Backen gleichzeitig öffnen oder schließen können, wodurch der Zweck des Lösens oder Festziehens des Bohrers erreicht wird.

4) Kontrolle vor dem Bohren.

Überprüfen Sie vor dem Bohren die Bearbeitungszeichnung, die Richtigkeit der Bohrposition und der Bohrergröße, die Festigkeit des Werkstücks usw. und stellen Sie die Geschwindigkeit der Bohrmaschine entsprechend ein.

5) Bohren.

Nach der qualifizierten Vorbohrinspektion kann die Bohrung durchgeführt werden, was einen sicheren Betrieb gewährleistet.

6) Reinigung nach dem Bohren.

Reinigen Sie die Arbeitsfläche nach der Bearbeitung einer Bohrung umgehend, um sie für nachfolgende Werkstücke oder die Bearbeitung von Bohrungen an anderer Stelle vorzubereiten. Nachdem alle Werkstücke gebohrt wurden, reinigen Sie die Bohrmaschine umgehend und demontieren und lagern Sie den Bohrer ordnungsgemäß.

2. Eckpunkte des Bohrvorgangs

Zu den wichtigsten Aspekten der Bohrarbeiten gehören die folgenden:

1) Bohrverfahren.

Für allgemeine Werkstücke können beim Bohren die folgenden Methoden angewendet werden:

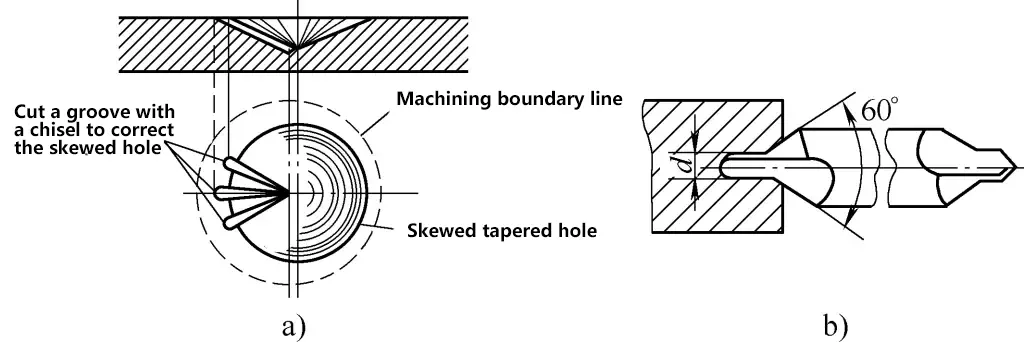

Zielen Sie zunächst auf den Körnereindruck und bohren Sie eine flache konische Grube vor. Ist die gebohrte konische Vertiefung nicht konzentrisch zum Kreis der Bohrlinie, kann das Werkstück oder die Spindel der Bohrmaschine bewegt werden, um sie zu korrigieren. Wenn die Abweichung groß ist, verwenden Sie einen Körner zum Nachbohren oder schneiden Sie mit einem Meißel mehrere Schlitze zur Korrektur aus, wie in Abbildung 9 gezeigt.

a) Korrektur der Lochabweichung durch Meißelschlitze

b) Zentrierbohrer zur Führung der Zentrierung bei großen Löchern verwenden

Beim Bohren größerer Löcher ist es wegen der langen Meißelkante von Bohrern mit großem Durchmesser, die das Zentrieren erschwert, am besten, zunächst eine größere konische Grube mit einem Zentrierbohrer zu bohren, wie in Abbildung 9b gezeigt, oder einen kurzen Spiralbohrer mit einem kleinen Spitzenwinkel (2φ=90°~100°) zum Bohren einer konischen Grube zu verwenden. Nachdem der Testbohrer die Anforderungen an die Konzentrizität erreicht hat, muss das Werkstück oder die Spindel der Bohrmaschine vor dem erneuten Bohren wieder befestigt werden.

Verwenden Sie beim Bohren von Durchgangslöchern den Handvorschub und gehen Sie vorsichtig vor, bis der Bohrer durchbricht. Bei dünnen Werkstücken ist besondere Vorsicht geboten.

Überprüfen Sie beim Bohren von Sacklöchern die Tiefengenauigkeit anhand der Bohrerlänge und der tatsächlichen Messung. Bei unbearbeiteten Oberflächen oder härterem Material beginnen Sie mit dem manuellen Vorschub.

Bohren Sie Löcher mit einem Durchmesser von mehr als 30 mm in zwei Schritten. Verwenden Sie zunächst einen Bohrer mit dem 0,5~0,7-fachen des Lochdurchmessers und erweitern Sie ihn dann auf den gewünschten Durchmesser.

Beim Bohren von kleinen Löchern mit einem Durchmesser von weniger als 4 mm sollten Sie nur mit Handvorschub arbeiten und anfangs darauf achten, dass der Bohrer nicht abrutscht und nicht zu viel Druck ausgeübt wird, um ein Verbiegen und Brechen zu vermeiden. Heben Sie den Bohrer gelegentlich an, um Späne zu entfernen.

Wenn Sie tiefe Löcher bohren (Verhältnis von Bohrtiefe zu Durchmesser größer als 3), verwenden Sie einen geringen Vorschub und heben Sie den Bohrer regelmäßig an, um die Späne zu entfernen, um ein Verstopfen der Späne und einen Bruch des Bohrers oder eine Beschädigung der inneren Lochoberfläche zu verhindern.

2) Auswahl von Schneidflüssigkeit.

Beim Bohren entsteht durch die Reibung zwischen Bohrer und Werkstück und die Verformung des Spans große Hitze, die dazu führt, dass die Hauptschneide des Bohrers ausglüht und ihre Schneidfähigkeit verliert, wodurch der Bohrer schnell stumpf wird. Um die Arbeitstemperatur des Bohrers zu senken, seine Lebensdauer zu verlängern, die Bohrproduktivität zu verbessern und die Bohrqualität zu gewährleisten, muss während des Bohrens eine angemessene Schneidflüssigkeit eingespritzt werden.

Bohren gehört im Allgemeinen zu den Schruppbearbeitungsverfahren, bei denen in erster Linie ein Kühlschmierstoff verwendet wird. Die beim Bohren häufig verwendeten Kühlschmierstoffe sind in Tabelle 1 aufgeführt.

Tabelle 1 Gängige Kühlschmierstoffe für Bohrungen

| Werkstoff des Werkstücks | Schneidflüssigkeit |

| Konstruktionsstahl | Emulsion, Motoröl |

| Werkzeugstahl | Emulsion, Motoröl |

| Rostfreier Stahl, hitzebeständiger Stahl | Leinöl wässrige Lösung, geschwefeltes Schneidöl |

| Reines Kupfer | Emulsion, Pflanzenöl |

| Aluminiumlegierung | Emulsion, Kerosin |

| Gekühltes Gusseisen | Kerosin |

| Gusseisen, Messing, Bronze, Magnesiumlegierung | Nicht verwendet |

| Hartgummi, Leim | Nicht verwendet |

| Plexiglas | Emulsion, Kerosin |

3) Auswahl der Schnittparameter.

Die Schnittparameter beim Bohren beziehen sich auf die Schnittgeschwindigkeit, Vorschubgeschwindigkeit und Schnitttiefe beim Bohren. Die Schnittgeschwindigkeit (v) ist die lineare Geschwindigkeit an einem Punkt des Bohrdurchmessers (m/min). Die Vorschubgeschwindigkeit (f) ist die Strecke, die der Bohrer pro Umdrehung nach unten fährt (mm/r). Die Schnitttiefe (ap) beim Bohren ist gleich dem Bohrerradius (mm), d. h., ap=D/2.

Beim Bohren müssen nur die Schnittgeschwindigkeit (v) und der Vorschub (f) gewählt werden. Diese beiden Parameter werden meist aufgrund von Erfahrungswerten gewählt.

Im Allgemeinen sollte beim Bohren mit einem Bohrer mit kleinem Durchmesser die Geschwindigkeit höher und der Vorschub geringer sein. Beim Bohren großer Löcher mit einem Bohrer mit großem Durchmesser sollte die Geschwindigkeit langsamer sein, und die Vorschubgeschwindigkeit kann relativ groß sein. Beim Bohren harter Materialien sollte die Drehzahl langsamer sein und der Vorschub kleiner. Beim Bohren weicher Materialien kann die Geschwindigkeit höher und der Vorschub größer sein.

3. Bohrverfahren

Beim Bohren von Löchern in verschiedenen Blechteilen ist es notwendig, unterschiedliche Bohrverfahren anzuwenden.

1) Bohren von Löchern in zylindrische Werkstücke.

Um ein Loch senkrecht zur Achse durch die Mitte des Zylinders in Teile wie Wellen oder Hülsen zu bohren, verwenden Sie ein Zentrierwerkzeug (in der Regel einen V-Block), um die Spindel der Bohrmaschine vor dem Bohren einzuspannen. Richten Sie die Mitte der Bohrmaschinenspindel mit der Mitte des V-Blocks aus und sichern Sie die Position des V-Blocks mit einer Klemme. Legen Sie das zylindrische Werkstück waagerecht in den Prisma-Block, richten Sie ihn waagerecht aus, richten Sie den Bohrer auf den Bohrmittelpunkt aus und sichern Sie das Werkstück fest, bevor Sie eine Probebohrung durchführen und das Loch bohren.

Bei sorgfältiger Ausrichtung kann die Symmetrie zwischen der Bohrungsmitte und der Werkstückmittellinie auf 0,1 mm genau kontrolliert werden.

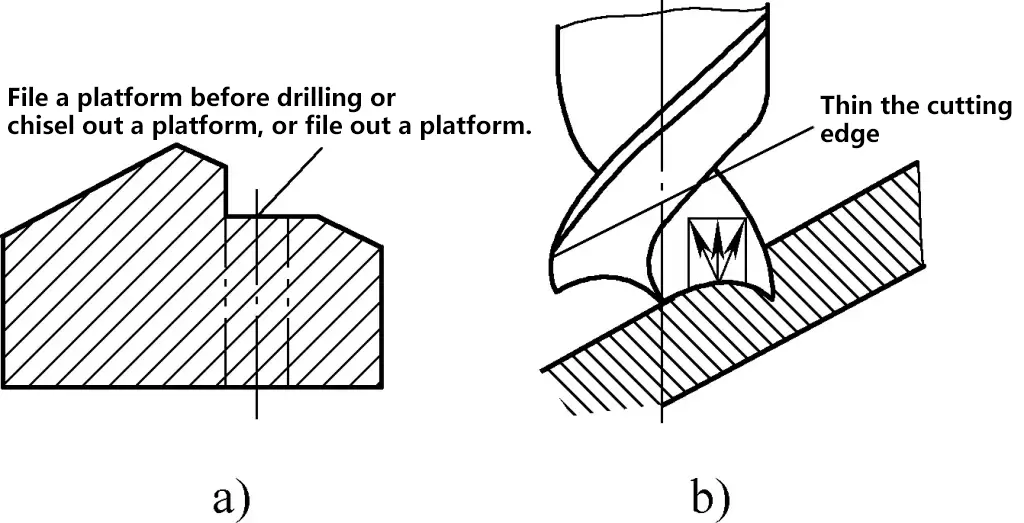

2) Bohren von schrägen Löchern.

Es gibt drei Szenarien für das Bohren von schrägen Löchern: Bohren von Löchern auf einer schrägen Fläche, Bohren von schrägen Löchern auf einer ebenen Fläche und Bohren von Löchern auf einer gekrümmten Fläche. Sie alle haben ein gemeinsames Merkmal: Die Bohrungsmitte steht nicht senkrecht zur Bohrungsendfläche.

Meißeln oder feilen Sie beim Bohren eine Plattform am Bohreintrittspunkt aus oder fräsen Sie eine Plattform mit einem Schaftfräser aus (siehe Abbildung 10a). Verwenden Sie zunächst einen Bohrer mit kleinem Durchmesser oder einen Zentrierbohrer, um ein flaches Loch oder eine Aussparung zu bohren. Nach der richtigen Positionierung bohren Sie das Loch. Drei gleich hohe Spitzbohrer können auch zum Bohren schräger Löcher verwendet werden (siehe Abbildung 10b).

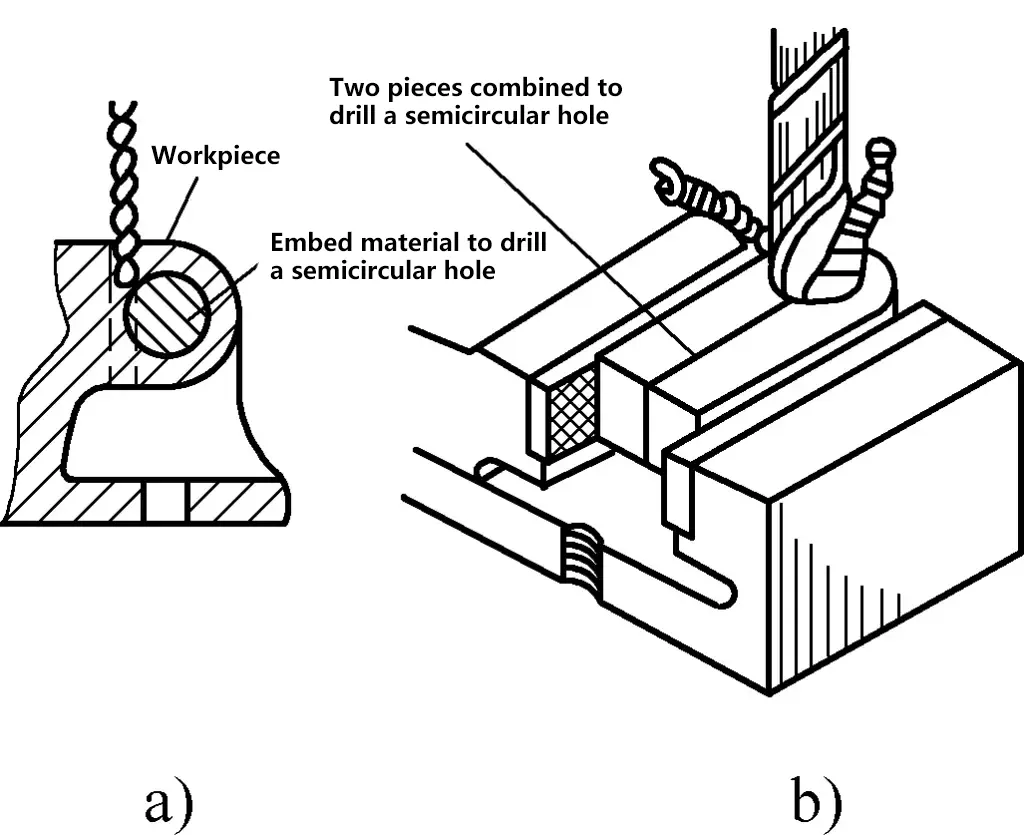

3) Bohren von halbrunden Löchern.

Beim Bohren von halbrunden Löchern biegt sich der Bohrer, wenn er mit einer Seite auf eine Gegenkraft trifft, auf die andere Seite, wodurch sich der Bohrer verbiegt oder bricht, wodurch nicht rechtwinklige Löcher entstehen. Um dies zu vermeiden, sollten Sie bei halbrunden Löchern am Rand des Werkstücks zwei gleiche Werkstücke zum Bohren zusammenfügen. Bei äußeren halbrunden Löchern verwenden Sie das gleiche Material zum Auffüllen und Bohren, wie in Abbildung 11 gezeigt.

a) Material einlegen

b) Zwei Stücke zusammenführen

Verwenden Sie beim Bohren von Schraubenlöchern für geteilte Linien, wenn die Materialien auf beiden Seiten der Naht unterschiedlich hart sind, einen steifen Bohrer (vorzugsweise kurz). Die Körnerspitze sollte leicht zur härteren Materialseite hin ausgerichtet sein. Sobald der Bohrer bis zu einer bestimmten Tiefe gebohrt hat und zum Kontaktpunkt der weicheren Seite hin ausgerichtet ist, richten Sie den Bohrer auf den Kontaktpunkt aus, um weiterzubohren.

4) Bohren von Tandemlöchern.

Gängige Arten von Tandembohrungen sind in Abbildung 12 dargestellt. Aufgrund der Tiefe bzw. des Abstands zwischen den beiden Löchern verlängert sich der Bohrer während des Bohrens, was zu Vibrationen, Schwierigkeiten bei der Zentrierung und der Neigung zum Verbiegen führt, was wiederum zu schrägen Löchern mit schlechter Konzentrizität führt.

Die folgenden Methoden können zum Bohren verwendet werden: Bei den in Abbildung 12a gezeigten Tandemlöchern wird zunächst mit einem kurzen Bohrer ein kleines Loch bis zur Tiefe des großen Lochs gebohrt, dann wird ein langer kleiner Bohrer verwendet, um das kleine Loch fertig zu bohren, dann wird das große Loch gebohrt und die Bodenfläche des großen Lochs angesenkt.

Bei den in Abbildung 12b gezeigten Tandemlöchern bohren Sie zuerst das obere Loch, dann verwenden Sie ein dichtes Montage einen großen Locher, der in das obere Loch eingeführt wird, um die Markierung für das untere Loch zu stanzen. Bohren Sie langsam eine flache Vertiefung, wobei der Bohrer auf die Markierung des Stempels zentriert wird, überprüfen Sie die Genauigkeit und bohren Sie dann mit hoher Geschwindigkeit.

Für die in Abbildung 12c gezeigten Tandembohrungen kann für die Massenproduktion eine lange Bohrstange angefertigt werden, deren Außendurchmesser locker in das obere Loch passt. Bohren Sie zuerst das obere große Loch und wechseln Sie dann zu der langen Bohrstange mit dem kleinen Bohrer. Verwenden Sie das obere Loch als Führung, um das untere kleine Loch zu bohren. Alternativ können Sie auch die in Abbildung 12b gezeigte Methode für Tandembohrungen anwenden.

4. Schleifen von Bohrern

Der Zweck des Schleifens von Bohrern besteht darin, die stumpfe oder beschädigte Schneide nachzuschärfen oder zu reparieren oder den Bohrer so zu formen, dass er den spezifischen Materialanforderungen entspricht und eine gute Bohrleistung gewährleistet.

Die Genauigkeit des Bohrerschleifens wirkt sich direkt auf die Bohrqualität, die Effizienz und die Lebensdauer des Bohrers aus. Das manuelle Schleifen von Bohrern wird auf einer Tischschleifmaschine durchgeführt. Das übliche Schleifkorn ist 46-80. Während der Rotation der Schleifscheibe muss der Rundlauf streng kontrolliert werden. Die wichtigsten Schleifmethoden sind:

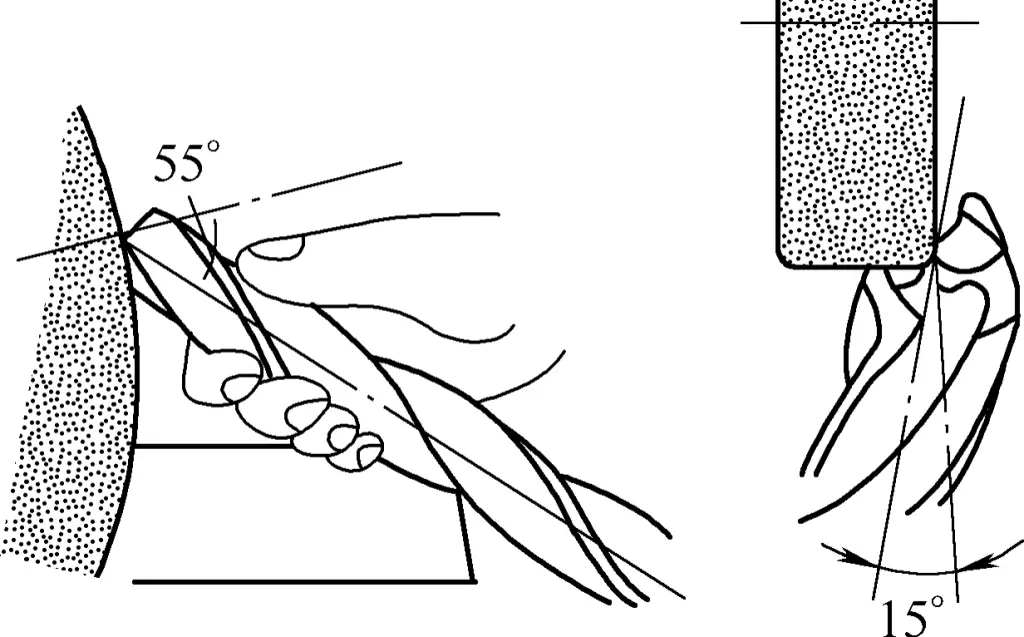

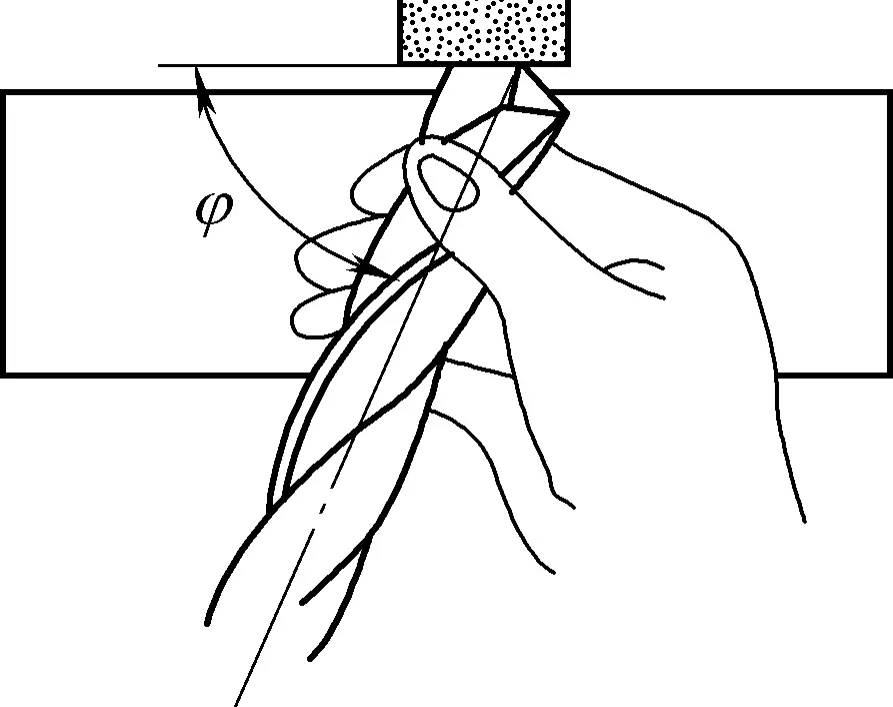

(1) Schleifen der Hauptschneide

Halten Sie während des Schleifens mit der rechten (oder linken) Hand den Kopf des Bohrers als Positionierzapfen (oder stützen Sie ihn auf die Halterung der Schleifmaschine), und halten Sie mit der anderen Hand den Bohrerschaft. Richten Sie die Achse des Bohrers und die zylindrische Oberfläche der Schleifmaschine in einem Winkel φ aus und neigen Sie sie um 8°~15° nach unten, so dass die Hauptschneide waagerecht ist und den Umfang oberhalb der Mittellinie der Schleifmaschine leicht berührt.

Drücken Sie mit der Hand, die den Bohrkopf hält, gegen die Schleifmaschine und fixieren Sie die Drehposition des Bohrers um seine Achse. Die Hand, die den Schaft hält, dreht den Bohrer im Uhrzeigersinn um seine Achse und oszilliert dabei auf und ab. Die Drehung des Bohrers um seine Achse gewährleistet, dass die gesamte Flankenfläche geschliffen wird, während die Auf- und Abwärtsbewegung den erforderlichen Freiwinkel schleift.

Die Handbewegungen müssen gut koordiniert sein. Der Oszillationswinkel variiert mit dem Freiwinkel, da der Freiwinkel bei verschiedenen Radien des Bohrers unterschiedlich ist. Wiederholen Sie diesen Vorgang ein paar Mal. Nachdem Sie eine Hauptschneide geschliffen haben, drehen Sie sich um 180°, um die andere Hauptschneide zu schleifen. Dadurch werden der Meißelwinkel, der Freiwinkel und der Stegausdünnungswinkel geformt, wie in Abbildung 13 dargestellt.

Der spezifische Wert des Bohrerspitzenwinkels 2φ kann entsprechend den verschiedenen Bohrmaterialien ausgewählt werden, wie in Tabelle 2 dargestellt.

Tabelle 2 Auswahl des Bohrerspitzenwinkels [Einheit: (°)]

| Zu verarbeitendes Material | Winkel der Spitze (2φ) |

| Stahl und Gusseisen (mittelhart) | 116~118 |

| Manganstahl | 136~150 |

| Harte Aluminiumlegierung | 90~100 |

| Schmiedestücke aus Stahl | 125 |

| Messing und Bronze | 130~140 |

| Kunststoffprodukte | 80~90 |

Prüfen Sie nach dem Schärfen der Hauptschneiden, ob der Spitzenwinkel 2φ die Achse des Bohrers halbiert, ob beide Hauptschneiden symmetrisch und gleich lang sind und jeweils eine gerade Linie bilden. Prüfen Sie auch, ob der Rückenwinkel an der Außenkante der Hauptschneiden dem erforderlichen Wert entspricht und ob der Meißelkantenwinkel genau ist.

(2) Schärfen der Meißelkante

Beim Schärfen der Meißelkante sind die relativen Positionen des Bohrers und der Schleifscheibe wie in Abbildung 14 dargestellt. Beim Schärfen berühren Sie zunächst die Rückseite der Schneide mit der Schleifscheibe und drehen dann den Bohrer so, dass sich der Schleifpunkt allmählich zur Mitte des Bohrers bewegt, um die Meißelkante zu verkürzen. Die Kante der Schleifscheibe, die zum Schärfen der Meißelkante verwendet wird, sollte eine kleine Krümmung aufweisen, und der Durchmesser der Schleifscheibe ist vorzugsweise ebenfalls kleiner.