Wenn es darum geht, die Integrität und Effizienz von Rohrleitungssystemen zu gewährleisten, kann die Wahl zwischen Losflanschen und Festflanschen eine wichtige Entscheidung sein. Beide Flanschtypen spielen in verschiedenen Anwendungen eine wichtige Rolle, aber das Verständnis ihrer Unterschiede kann der Schlüssel zur Auswahl des richtigen Flansches für Ihre Bedürfnisse sein. Sind Sie neugierig, welche Art von Flansch sich am besten für Hochdrucksysteme eignet? Oder fragen Sie sich vielleicht, welche Vorteile ein Losflansch gegenüber einem Festflansch hat? In diesem Artikel befassen wir uns mit den grundlegenden Unterschieden zwischen diesen beiden Flanschtypen, ihren strukturellen Unterschieden, Anwendungsszenarien sowie den Vor- und Nachteilen der einzelnen Flansche. Am Ende werden Sie ein klareres Bild davon haben, welcher Flanschtyp Ihren spezifischen Anforderungen am besten gerecht wird. Bereit zum Eintauchen? Dann fangen wir an.

Verständnis der Flanschtypen

Flansche sind wesentliche Bestandteile von Rohrleitungssystemen, die zur Verbindung von Rohren, Ventilen, Pumpen und anderen Geräten verwendet werden, um eine dichte Verbindung herzustellen. Sie bieten eine zuverlässige und bequeme Methode für die Montage und Demontage von Rohrsystemen und erleichtern die Wartung und Inspektion.

Übersicht über die verschiedenen Flanschtypen

Es gibt verschiedene Arten von Flanschen, die jeweils für bestimmte Anwendungen und Bedingungen ausgelegt sind. Die Kenntnis dieser Typen ist entscheidend für die Auswahl des geeigneten Flansches für ein bestimmtes System.

Vorschweißflansch

Ein Vorschweißflansch hat eine lange, konische Nabe, die stumpf an das Rohr geschweißt wird. Diese Konstruktion bietet eine hohe Festigkeit und Widerstandsfähigkeit gegen Verformung unter Druck und ist daher für Hochdruck- und Hochtemperaturanwendungen geeignet.

Aufsteckflansch und Muffenschweißflansch

Der Aufsteckflansch ist ein flacher Ring, der über das Rohr gestülpt und dann kehlgeschweißt wird. Er ist einfacher zu montieren als einige andere Flanschtypen und eignet sich für Niederdruckanwendungen, bei denen die Festigkeit nicht im Vordergrund steht. Schweißmuffenflansche haben eine Muffe, in die das Rohr eingeführt und dann kehlnahtgeschweißt wird. Sie sind ideal für kleinere Rohrgrößen und Hochdrucksysteme und bieten eine starke und zuverlässige Verbindung.

Flansch mit Gewinde

Gewindeflansche haben ein Innengewinde, das auf das Rohr geschraubt wird, ohne dass Schweißarbeiten erforderlich sind. Sie eignen sich für Rohre mit kleinem Durchmesser und Hochdruckanwendungen und bieten eine bequeme Methode für die Montage und Demontage.

Überlappungsflansch (Loser Flansch)

Der Überlappungsflansch, der auch als Losflansch bezeichnet wird, besteht aus einem zweiteiligen System: einem Stutzen, der an das Rohr geschweißt ist, und einem Losflansch, der über den Stutzen geschoben wird. Diese Konstruktion ermöglicht es dem Flansch, sich um das Stutzenende zu drehen, was die Ausrichtung der Schraubenlöcher während der Installation erleichtert und die Wartung vereinfacht.

Blindflansch

Blindflansche werden verwendet, um das Ende eines Rohrs zu verschließen und das System effektiv abzudichten. Sie sind unerlässlich für Systeme, bei denen der Durchfluss gestoppt oder umgeleitet werden muss.

Loser Flansch vs. Festflansch: Definitionen und Unterschiede

Lose und feste Flansche dienen unterschiedlichen Zwecken und haben unterschiedliche Eigenschaften:

| Merkmal | Loser Flansch (Überlappungsflansch) | Festflansche (Schweißstutzen, Aufsteckflansche, Schweißmuffen, Gewindeflansche) |

|---|---|---|

| Bauwesen | Zweiteilige Baugruppe: ein mit dem Rohr verschweißtes Stummelende und ein loser Flansch, der darüber geschoben wird | Einteiliger Flansch, der auf das Rohr geschweißt, geschraubt oder geschoben wird |

| Anlage | Der Flansch ist frei um das Stumpfende drehbar | Der Flansch wird durch Schweißen, Gewindeschneiden oder Aufstecken fest mit dem Rohr verbunden. |

| Ausrichtung | Einfachere Ausrichtung der Schraubenlöcher bei der Montage durch die Möglichkeit der Flanschdrehung | Erfordert eine genaue Ausrichtung bei der Installation |

| Wartung | Leichtere Demontage und Austausch des Flansches ohne Schneiden des Rohres | Schwierigerer Austausch des Flansches ohne Schneiden oder Schweißen |

| Druckstufe | Im Allgemeinen bei Anwendungen mit niedrigem bis mäßigem Druck aufgrund der möglichen Bewegung verwendet | Geeignet für Hochdruck- und Hochtemperaturanwendungen |

| Kosten | In der Regel teurer aufgrund der zwei Komponenten und der Komplexität | In der Regel billiger als einteilige Konstruktion |

| Anwendungen | Ideal für Systeme, die häufig demontiert werden müssen, z. B. Rohrleitungen mit Ventilen oder häufige Inspektionen | Bevorzugt in permanenten, stark beanspruchten Rohrleitungssystemen |

Detaillierte Erläuterung der Flanschtypen im Zusammenhang mit festen und losen Flanschen

Loser Flansch (Überlappungsflansch)

Losflansche sind nicht mit dem Rohr verschweißt, sondern passen über ein Stutzenende, das mit dem Rohr verschweißt ist. Durch diese Konstruktion kann der Flansch um das Stutzenende gedreht werden, was eine einfachere Ausrichtung der Schraubenlöcher ermöglicht und die Installation und Wartung vereinfacht. Lose Flansche sind besonders nützlich in Systemen, in denen eine häufige Demontage zur Inspektion oder Reinigung erforderlich ist. Allerdings ist diese Konstruktion in der Regel nicht so druck- und belastungsfest wie Festflansche, da die Verbindung von der Schweißnaht am Stutzenende und der Flanschpassung abhängt.

Feststehende Flansche

Zu den Festflanschen gehören Vorschweiß-, Aufsteck-, Schweißmuffen- und Gewindeflansche. Diese Flansche werden durch Schweißen oder Gewindeschneiden dauerhaft mit dem Rohr verbunden und sind somit Teil des Rohrsystems. Vorschweißflansche bieten eine hervorragende Festigkeit und Belastbarkeit und sind daher für Hochdruck- und Hochtemperaturanwendungen geeignet. Aufsteckflansche sind einfacher zu installieren, aber weniger robust und eignen sich für Niederdrucksysteme. Muffenschweißflansche eignen sich für Rohre mit kleinem Durchmesser und hohem Druck, während Gewindeflansche das Schweißen vermeiden und in speziellen Rohrsystemen mit kleinem Durchmesser verwendet werden.

Zusammenfassung der vergleichenden Analyse

| Aspekt | Loser Flansch (Überlappungsverbindung) | Festflansch (Schweißstutzen, Aufsteckflansch, Muffenschweißflansch, Gewindeflansch) |

|---|---|---|

| Einfacher Einbau | Einfacher durch Flanschdrehung und Ausrichtungsflexibilität | Erfordert präzises Ausrichten und Schweißen/Gewindeschneiden |

| Wartungsfreundlichkeit | Hoch, Flansch kann ohne Schneiden des Rohres entfernt werden | Niedriger, Austausch erfordert Schneiden oder Schweißen |

| Druck-Fähigkeit | Mäßig, begrenzt durch die Stärke der Stummelenden | Hoch, insbesondere bei Vorschweiß- und Muffenschweißtypen |

| Auswirkungen auf die Kosten | Höhere Anschaffungskosten aufgrund des zweiteiligen Systems | Im Allgemeinen niedriger aufgrund der einteiligen Konstruktion |

| Eignung der Anwendung | Ideal für Systeme, die häufig demontiert werden müssen | Am besten geeignet für permanente, stark beanspruchte oder unter hohem Druck stehende Rohrleitungssysteme |

Die Unterscheidung zwischen Losflanschen und Festflanschen beruht auf deren Konstruktion, Befestigungsmethode und Anwendungseignung. Losflansche bieten Flexibilität und Wartungsfreundlichkeit, da sie gedreht und entfernt werden können, ohne das Rohr aufzuschneiden, was sie ideal für Anwendungen mit niedrigem bis mittlerem Druck macht, die häufigen Zugang erfordern. Festflansche bieten stärkere, dauerhafte Verbindungen für Hochdruck- und Hochtemperaturumgebungen, erfordern jedoch eine präzisere Installation und kompliziertere Wartung.

Technisches Referenzhandbuch

Flansch-Materialien

Flansche werden aus verschiedenen Werkstoffen hergestellt, die jeweils auf der Grundlage spezifischer Anforderungen wie Druck, Temperatur und Umweltbedingungen ausgewählt werden. Häufig verwendete Werkstoffe sind:

- Kohlenstoffstahl: Weit verbreitet wegen seiner Festigkeit und Erschwinglichkeit, geeignet für Anwendungen mit moderaten Drücken und Temperaturen.

- Rostfreier Stahl: Hervorragende Korrosionsbeständigkeit, ideal für raue Umgebungen und Hochtemperaturanwendungen.

- Legierter Stahl: Bietet verbesserte mechanische Eigenschaften und Beständigkeit gegen hohe Temperaturen und wird in der Energieerzeugung und chemischen Verarbeitung eingesetzt.

- Duplex-Stahl: Kombiniert hohe Festigkeit mit ausgezeichneter Korrosionsbeständigkeit, geeignet für aggressive Umgebungen.

- Nickel-Legierungen: Bekannt für seine außergewöhnliche Widerstandsfähigkeit gegenüber extremen Temperaturen und korrosiven Umgebungen, die in der Luft- und Raumfahrt und in der chemischen Industrie verwendet werden.

Installationsmethoden

Der Einbau von Flanschen umfasst mehrere wichtige Schritte, um eine sichere und dichte Verbindung zu gewährleisten:

- Schweißen: Üblich bei Festflanschen, bei denen der Flansch mit dem Rohr verschweißt ist. Zu den Schweißarten gehören Stumpfschweißen für Vorschweißflansche und Kehlnahtschweißen für Aufsteck- und Muffenflansche.

- Einfädeln: Wird für Gewindeflansche verwendet, bei denen der Flansch auf das Rohr geschraubt wird. Diese Methode ist schnell und erfordert kein Schweißen, ist aber auf Niederdruckanwendungen beschränkt.

- Verschraubung: Die Flansche werden mit Schrauben und Muttern verbunden, wobei zwischen den Flanschen Dichtungen angebracht werden, um eine dichte Verbindung zu gewährleisten. Die korrekte Anwendung des Drehmoments ist entscheidend, um Leckagen zu vermeiden.

Druck- und Temperaturgrenzwerte

Flansche sind für bestimmte Druck- und Temperaturbereiche ausgelegt, die vom Werkstoff und der Bauart abhängen. Zu den wichtigsten Überlegungen gehören:

- Druck-Klassen: Flansche werden in verschiedene Druckstufen eingeteilt, z. B. Class 150, 300, 600 usw., die den maximalen Druck angeben, dem sie standhalten können.

- Temperatur-Grenzwerte: Die Wahl des Werkstoffs hat Auswirkungen auf die Fähigkeit des Flansches, hohen oder niedrigen Temperaturen standzuhalten. Flansche aus rostfreiem Stahl eignen sich beispielsweise gut für Hochtemperaturumgebungen, während Kohlenstoffstahl möglicherweise nur begrenzt geeignet ist.

Industrie-Normen

Industrienormen gewährleisten zuverlässige und sichere Flanschverbindungen, wobei die anerkanntesten Normen sind:

- ASME (Amerikanische Gesellschaft der Maschinenbauingenieure): ASME B16.5 umfasst Rohrflansche und Flanschverbindungen und spezifiziert Abmessungen, Druckstufen und Materialien.

- API (Amerikanisches Erdölinstitut): API-Normen, wie z. B. API 6A für Bohrlochkopf- und Weihnachtsbaumausrüstungen, legen Richtlinien für Flansche fest, die in der Öl- und Gasindustrie verwendet werden.

- DIN (Deutsches Institut für Normung): Die DIN-Normen sind in Europa weit verbreitet und decken verschiedene Aspekte der Konstruktion und Herstellung von Flanschen ab.

- ISO (Internationale Organisation für Normung): Die ISO-Normen gewährleisten weltweite Kompatibilität und Qualität, wobei sich die ISO 7005 auf Stahlflansche konzentriert.

Hauptunterschiede zwischen losen und festen Flanschen

Die Kenntnis der Unterschiede zwischen losen und festen Flanschen hilft bei der Auswahl des richtigen Typs für bestimmte Anwendungen:

- Struktureller Entwurf: Lose Flansche bestehen aus einem zweiteiligen System, das eine Drehung um das Stutzenende zur leichteren Ausrichtung ermöglicht. Festflansche sind einteilig und bieten eine steifere Verbindung.

- Kosten und Effizienz: Lose Flansche haben in der Regel niedrigere Anschaffungskosten und sind wirtschaftlicher, wenn sie häufig demontiert werden. Festflansche sind zwar teurer, bieten aber eine längere Lebensdauer in stark beanspruchten Umgebungen.

- Eignung der Anwendung: Lose Flansche sind ideal für Niederdrucksysteme, die häufig gewartet werden müssen. Festflansche sind besser für Hochdruck- und Hochtemperaturanwendungen geeignet, bei denen eine robuste Verbindung unerlässlich ist.

Installation und Wartung

Lose Flansche sind einfacher zu installieren und zu warten, da sie zur Ausrichtung der Schrauben gedreht werden können und nur das Stumpfende geschweißt werden muss. Feste Flansche erfordern eine präzise Ausrichtung und Schweißarbeiten, was den Arbeitsaufwand erhöht und die Komplexität erhöht. Die Wartung von Losflanschen vereinfacht Reparaturen und Austausch, da der Flansch entfernt werden kann, ohne das Rohr zu schneiden. Im Gegensatz dazu ist die Wartung von Festflanschen arbeitsintensiver, da für Reparaturen oft die gesamte Verbindung demontiert werden muss.

Industrienormen und Konformität

Die Einhaltung von Industrienormen ist für die Gewährleistung der Leistung und Sicherheit von Flanschverbindungen von entscheidender Bedeutung:

- Lose Flansche: Oftmals so konzipiert, dass sie den Normen für Modularität und einfache Montage entsprechen, z. B. ASME B16.48.

- Feststehende Flansche: Sie müssen strenge Schweiß- und Materialnormen wie ASME B16.5 erfüllen, um hochintegrierte Dichtungen zu gewährleisten.

Vergleichende Analyse: Loser Flansch vs. fester Flansch

Übersicht über Losflansche und Festflansche

Losflansche und Festflansche sind integrale Bestandteile von Rohrleitungssystemen. Jeder von ihnen erfüllt einzigartige Aufgaben und bietet je nach Konstruktion und Anwendung unterschiedliche Vorteile. Das Verständnis ihrer Unterschiede ist entscheidend für die Auswahl des geeigneten Flansches für spezifische technische Anforderungen.

Definition und Aufbau

Loser Flansch

Ein Losflansch, der auch als Überlappungsflansch bezeichnet wird, besteht aus zwei separaten Teilen: dem Stutzen, der mit dem Rohr verschweißt wird, und dem Gegenflansch, der sich um den Stutzen drehen kann. Diese Konstruktion erleichtert die Ausrichtung und Installation, insbesondere in Systemen, in denen häufige Anpassungen erforderlich sind. Die Trennung zwischen dem Stutzenende und dem Stützflansch ermöglicht die Verwendung unterschiedlicher Materialien, wodurch Kosten und Leistung optimiert und der Materialverbrauch und die Arbeitskosten bei der Installation reduziert werden.

Fester Flansch

Ein Festflansch, auch Vorschweißflansch genannt, ist eine einteilige Konstruktion, bei der der Flanschkörper direkt mit dem Rohr oder Fitting verschweißt ist. Diese robuste Konstruktion gewährleistet eine starke und sichere Verbindung und eignet sich daher für anspruchsvolle Umgebungen. Festflansche werden ausschließlich aus hochwertigen Materialien hergestellt, was sie teurer macht. Ihre solide Konstruktion gewährleistet, dass sie hohen Drücken und hohen Temperaturen standhalten können.

Überlegungen zu Kosten und Material

Loser Flansch

Lose Flansche sind aufgrund ihrer zweiteiligen Konstruktion im Allgemeinen wirtschaftlicher. Der hintere Flansch kann aus einem preiswerteren Material hergestellt werden, während das Stutzenende aus einem korrosionsbeständigen Material gefertigt werden kann. Diese Konstruktion reduziert den Materialverbrauch und die Arbeitskosten bei der Installation und macht Losflansche zu einer kostengünstigen Wahl für Systeme, die häufig gewartet werden müssen.

Fester Flansch

Festflansche werden ausschließlich aus hochwertigen Materialien hergestellt, was zu höheren Kosten führt. Ihre solide Konstruktion macht sie jedoch ideal für Anwendungen, bei denen Zuverlässigkeit und Langlebigkeit entscheidend sind. Die einteilige Konstruktion macht zusätzliche Komponenten überflüssig, was die Installation vereinfacht und mögliche Fehlerquellen reduziert.

Unterschiede in der Anwendung

Loser Flansch

Losflansche sind ideal für Niederdrucksysteme, bei denen Wartungsfreundlichkeit und Kosteneinsparungen wichtig sind. Branchen wie die Lebensmittelverarbeitung, die Wasseraufbereitung und Papierfabriken verwenden häufig Losflansche aufgrund ihrer Flexibilität und einfachen Demontage. Die Möglichkeit, den Flansch um das Stutzenende zu drehen, vereinfacht die Ausrichtung und Installation in engen Räumen.

Fester Flansch

Festflansche werden bevorzugt in Hochdruck- und Hochtemperaturumgebungen eingesetzt, z. B. in Chemieanlagen, Offshore-Ölplattformen und Kernkraftwerken. Die sichere und stabile Verbindung, die Festflansche bieten, ist bei diesen anspruchsvollen Anwendungen unerlässlich. Ihre robuste Konstruktion sorgt für minimale Bewegung und potenzielle Leckagen, was sie für kritische Systeme geeignet macht.

Wartungsverfahren

Loser Flansch

Die Losflanschkonstruktion bietet erhebliche Vorteile in Bezug auf die Wartung. Der Hinterlegflansch kann leicht demontiert und wieder montiert werden, ohne das Rohr zu zerschneiden, was schnelle Reparaturen und routinemäßige Wartungsarbeiten erleichtert. Diese Flexibilität ist besonders vorteilhaft bei Systemen, die häufige Ausrichtungsanpassungen und Inspektionen erfordern.

Fester Flansch

Feststehende Flansche müssen für Wartungs- oder Reparaturarbeiten vollständig demontiert werden, was arbeitsintensiv und zeitaufwendig sein kann. Bei der Schweißverbindung muss das Rohr geschnitten oder neu geschweißt werden, was die Ausfallzeiten und Arbeitskosten erhöht. Ihre starre Konstruktion sorgt jedoch für eine stabile Verbindung und macht sie zuverlässig für statische Anwendungen, bei denen nur minimale Wartung erforderlich ist.

Flexibilität und Rotation

Loser Flansch

Lose Flansche können sich frei um das Stutzenende drehen, was eine einfachere Ausrichtung und Installation auf engem Raum ermöglicht. Diese Drehfähigkeit ist vorteilhaft in Systemen, in denen häufige Neuausrichtungen erforderlich sind, was die Installationszeit und den Aufwand reduziert. Die Flexibilität der Losflansche macht sie ideal für dynamische Systeme, die häufige Anpassungen erfordern.

Fester Flansch

Festflansche bieten keine Drehfreiheit, da sie direkt mit dem Rohr verschweißt sind. Diese Konstruktion ist zwar weniger anpassungsfähig, bietet aber eine sichere und stabile Verbindung und eignet sich daher für statische Anwendungen, bei denen keine Bewegung und Neuausrichtung erforderlich ist. Die Steifigkeit von Festflanschen gewährleistet eine gleichbleibende Leistung in hochbelasteten Umgebungen.

Flanschanwendungen

Bester Flanschtyp für verschiedene Druckanwendungen

Die Wahl des richtigen Flanschtyps für verschiedene Druckanwendungen ist für die Aufrechterhaltung der Integrität und Effizienz von Rohrleitungssystemen unerlässlich. Jeder Flanschtyp hat bestimmte Merkmale, die ihn für bestimmte Druckbedingungen geeignet machen.

Niederdruck-Systeme

Lose Flansche (Aufsteckflansche):

Losflansche sind ideal für Niederdruckanwendungen, da sie einfach zu installieren und zu warten sind und sich aufgrund ihrer Konstruktion um das Rohr drehen lassen, was die Ausrichtung bei der Montage und Demontage erleichtert. Losflansche werden häufig in Wasseraufbereitungsanlagen, HLK-Systemen und in der allgemeinen chemischen Verarbeitung eingesetzt und sind eine kostengünstige Lösung für Anwendungen mit moderaten Betriebsdrücken.

Festflansche (Aufsteck- und Gewindeflansche):

Feststehende Flansche wie Aufsteck- und Gewindeflansche können auch in Niederdrucksystemen verwendet werden. Aufsteckflansche sind einfach zu installieren und bieten eine zuverlässige Verbindung für Anwendungen mit geringerer Belastung, während Gewindeflansche eine schnelle und bequeme Methode für die Montage ohne Schweißen bieten.

Hochdruck-Systeme

Festflansche (Vorschweißflansche):

Für Hochdrucksysteme sind Vorschweißflansche aufgrund ihrer robusten Konstruktion und hohen Festigkeit die bevorzugte Wahl. Diese Flansche werden stumpf an das Rohr geschweißt, wodurch eine starke und integrale Verbindung entsteht, die hohen Druck- und Temperaturbedingungen standhalten kann. Sie werden in petrochemischen Anlagen, Stromerzeugungsanlagen und anderen kritischen Infrastrukturen eingesetzt, wo starke Verbindungen unerlässlich sind.

Branchenspezifische Anwendungen

Chemiewerke

Festflansche (Vorschweißflansche):

In chemischen Anlagen ist der Umgang mit gefährlichen Stoffen und Hochdruckflüssigkeiten ein Grund für den Einsatz von Vorschweißflanschen. Ihre solide Konstruktion und ihre Widerstandsfähigkeit gegen Biegespannungen gewährleisten eine sichere und dichte Verbindung, die für die Sicherheit und Effizienz in diesen Umgebungen unerlässlich ist.

Ölplattformen

Festflansche (Vorschweißflansche):

Auf Bohrinseln werden Flansche benötigt, die extremen Drücken und rauen Umgebungsbedingungen standhalten können. Vorschweißflansche sind aufgrund ihrer Festigkeit und Haltbarkeit ideal für diese Anwendungen. Sie bieten eine zuverlässige Verbindung, die den hohen Belastungen bei Offshore-Bohrungen standhalten kann.

Wasseraufbereitungsanlagen

Lose Flansche (Aufsteckflansche):

Lose Flansche sind in Wasseraufbereitungsanlagen vorteilhaft, da sie sich zu Inspektions- und Reinigungszwecken leicht aus- und wieder einbauen lassen, was sie ideal für Systeme mit geringem Betriebsdruck und häufigem Wartungsbedarf macht.

Vorteile und Benachteiligungen

Vorteile der losen Flansche

- Einfacher Einbau und Ausrichtung: Lose Flansche können sich um das Rohr drehen, was eine einfachere Ausrichtung der Schraubenlöcher während der Installation ermöglicht.

- Vereinfachte Wartung: Die Möglichkeit, den Stützflansch zu entfernen, ohne das Rohr zu schneiden, macht die Wartung schnell und einfach.

- Kostengünstig: Niedrigere Anschaffungskosten durch einfachere Installationsverfahren und geringeren Materialverbrauch.

Nachteile von losen Flanschen

- Begrenzte Druckverarbeitung: Im Allgemeinen nicht für Hochdruckanwendungen geeignet, da sie sich bewegen können und auf die Schweißnaht am Stumpfende angewiesen sind.

- Potenzial für Lecks: Im Vergleich zu Festflanschen kann die Konstruktion unter extremen Bedingungen weniger dicht sein.

Vorteile von Festflanschen

- Hohe Festigkeit und Langlebigkeit: Festflansche, insbesondere Vorschweißflansche, bieten eine hervorragende mechanische Festigkeit und Beständigkeit gegen hohe Drücke und Temperaturen.

- Sichere Verbindung: Die dauerhafte Befestigung am Rohr sorgt für minimale Bewegung und mögliche Leckagen, was sie ideal für kritische Systeme macht.

Nachteile von Festflanschen

- Komplexe Installation: Erfordert fachmännisches Schweißen und eine präzise Ausrichtung, was die Installationszeit und die Arbeitskosten erhöhen kann.

- Anspruchsvolle Wartung: Bei der Wartung müssen die Rohre oft aufgeschnitten oder neu verschweißt werden, was die Reparaturen arbeitsintensiv und zeitaufwändig macht.

Wichtige Überlegungen zur Flanschauswahl

Bei der Auswahl eines Flanschtyps für eine bestimmte Anwendung sind die folgenden Faktoren zu berücksichtigen:

- Druck- und Temperaturanforderungen: Bestimmen Sie die Betriebsdrücke und -temperaturen, um einen Flanschtyp zu wählen, der diesen Bedingungen standhält.

- Wartungsfreundlichkeit: Beurteilen Sie den Bedarf an häufiger Wartung und wählen Sie einen Flanschtyp, der eine einfache Demontage und Montage ermöglicht.

- Auswirkungen auf die Kosten: Berücksichtigen Sie sowohl die Anschaffungskosten als auch die langfristige Kosteneffizienz, indem Sie die Material- und Installationskosten mit der Haltbarkeit und Zuverlässigkeit des Flansches abwägen.

- Industrie-Normen: Gewährleistung der Einhaltung einschlägiger Industrienormen (z. B. ASME, API), um die Leistung und Sicherheit von Flanschverbindungen zu garantieren.

Wartung

Wartungsverfahren

Das Wissen um die Wartung von losen und festen Flanschen ist entscheidend für die Zuverlässigkeit und Langlebigkeit von Rohrleitungssystemen. Jeder Flanschtyp hat aufgrund seiner Konstruktion und Anwendung einen anderen Wartungsbedarf.

Wartung loser Flansche

Losflansche, die auch als Überlappungsflansche bezeichnet werden, bieten mehrere Vorteile in Bezug auf die Wartung, wie z. B. die einfache Demontage und Wiedermontage, was die Inspektion, Reinigung oder den Austausch vereinfacht. Die Konstruktion von Losflanschen ermöglicht eine einfache Trennung des Flansches vom Stutzenende, ohne dass das Rohr aufgeschnitten werden muss. Dies vereinfacht den Zugang zum System für die Inspektion, die Reinigung oder den Austausch von Komponenten.

- Rotationsflexibilität: Die Möglichkeit, den Stützflansch um das Stummelende zu drehen, erleichtert die schnelle Ausrichtung und Neuausrichtung der Bolzenlöcher bei der Wartung. Diese Flexibilität reduziert den Zeit- und Arbeitsaufwand für Reparaturen erheblich.

- Reduzierte Ausfallzeiten: Da der Flansch abgenommen werden kann, ohne das Rohr zu schneiden oder zu schweißen, können Wartungsarbeiten schneller durchgeführt werden, was die Ausfallzeiten des Systems minimiert. Dies ist besonders vorteilhaft in Branchen, in denen häufige Wartungsarbeiten erforderlich sind, wie z. B. in der Lebensmittelverarbeitung und in Wasseraufbereitungsanlagen.

Es ist jedoch zu beachten, dass Losflansche zwar einfacher zu warten sind, aber aufgrund der möglichen Bewegung und der Abhängigkeit von der Schweißnaht am Stumpfende im Allgemeinen nur für Anwendungen mit niedrigem bis mittlerem Druck geeignet sind.

Wartung von Festflanschen

Bei Festflanschen, zu denen Typen wie Vorschweiß-, Aufsteck-, Schweißmuffen- und Gewindeflansche gehören, sind unterschiedliche Wartungsaspekte zu beachten:

- Schwierigere Reparaturen: Festflansche sind durch Schweißen oder Gewindeschneiden dauerhaft mit dem Rohr verbunden, was die Demontage erschwert. Die Wartung erfordert in der Regel ein erneutes Schneiden oder Schweißen des Rohrs, was mehr Zeit und Geld kostet.

- Stabile und sichere Verbindung: Die robuste Konstruktion von Festflanschen sorgt für eine stabile und sichere Verbindung, die für Hochdruck- und Hochtemperaturanwendungen unerlässlich ist. Diese Steifigkeit bedeutet jedoch, dass eine Neuausrichtung oder Anpassung bei der Wartung schwieriger und zeitaufwändiger ist.

- Langfristige Dauerhaftigkeit: Obwohl Festflansche anfangs einen höheren Wartungsaufwand erfordern, sind sie auf lange Sicht haltbar und zuverlässig. Daher eignen sie sich für statische Anwendungen, bei denen nur minimale Wartung erforderlich ist, wie z. B. in Chemieanlagen und auf Offshore-Plattformen.

Auswirkungen von Design und Anwendung auf die Instandhaltung

Die Konstruktion und Anwendung von Los- und Festflanschen wirkt sich direkt auf deren Wartungsanforderungen aus:

- Design-Unterschiede: Lose Flansche bestehen aus einer zweiteiligen Baugruppe (Stutzen und Gegenflansch), die eine einfachere Demontage und Wiedermontage ermöglicht. Festflansche sind eine einteilige Konstruktion, die auf das Rohr geschweißt oder geschraubt wird und mehr Aufwand für die Wartung erfordert.

- Eignung der Anwendung: Lose Flansche sind ideal für Systeme, die häufig gewartet und neu ausgerichtet werden müssen, während Festflansche besser für Hochdruck- und Hochtemperaturumgebungen geeignet sind, in denen eine sichere Verbindung entscheidend ist.

Kostenerwägungen bei der Instandhaltung

Die Wartungskosten für lose und feste Flansche können erheblich variieren:

- Lose Flansche: Im Allgemeinen wirtschaftlicher durch einfachere Demontage- und Montageverfahren. Die Verwendung unterschiedlicher Werkstoffe für den Stummel und den hinteren Flansch kann ebenfalls die Materialkosten senken.

- Feststehende Flansche: Höhere Wartungskosten aufgrund des Bedarfs an qualifizierten Arbeitskräften für das Schneiden, Schweißen und die präzise Ausrichtung. Die Verwendung von hochwertigen Materialien im gesamten Flansch erhöht sowohl die anfänglichen als auch die langfristigen Kosten.

Wichtige Unterschiede bei der Wartung

- Wartungsfreundlichkeit: Lose Flansche sind aufgrund ihrer Konstruktion, die eine schnelle Demontage und Montage ermöglicht, leichter zu warten. Feste Flansche erfordern mehr Zeit und Aufwand für Wartungsarbeiten.

- Flexibilität und Anpassungen: Lose Flansche bieten eine größere Flexibilität für Anpassungen und Neuausrichtungen und eignen sich daher für dynamische Systeme. Festflansche bieten eine stabile Verbindung, sind aber weniger anpassungsfähig.

- Kosten und Materialien: Lose Flansche sind aufgrund ihrer einfacheren Konstruktion und Materialeffizienz kostengünstiger in der Wartung. Festflansche sind zwar teurer, bieten aber eine höhere Haltbarkeit und Zuverlässigkeit.

Bei der Wahl zwischen losen und festen Flanschen für eine bestimmte Anwendung sollten diese Wartungsfaktoren berücksichtigt werden, wobei Wartungsfreundlichkeit, Kosten und die erforderliche Haltbarkeit und Zuverlässigkeit des Systems abzuwägen sind.

Kostenvergleich

Materialkosten

Lose Flansche und Festflansche unterscheiden sich aufgrund ihrer Konstruktion und Materialzusammensetzung erheblich in den Materialkosten.

Lose Flansche

Bei losen Flanschen wird häufig eine Kombination von Werkstoffen verwendet. Der hintere Flansch wird in der Regel aus einem weniger teuren Material wie Kohlenstoffstahl hergestellt, während das Stutzenende aus einem korrosionsbeständigen Material wie Edelstahl gefertigt wird. Diese Kombination reduziert die gesamten Materialkosten und gewährleistet Kosteneffizienz ohne Leistungseinbußen.

Feststehende Flansche

Festflansche werden vollständig aus hochwertigen Materialien wie legiertem Stahl oder Edelstahl hergestellt, was ihre Materialkosten erhöht. Die Verwendung hochwertiger Materialien im gesamten Flansch gewährleistet Langlebigkeit und Zuverlässigkeit, führt jedoch zu höheren Anschaffungskosten.

Installations- und Arbeitskosten

Die Komplexität und Arbeitsintensität der Installation von losen und festen Flanschen tragen ebenfalls zu den Kostenunterschieden bei.

Lose Flansche

Lose Flansche wurden entwickelt, um die Montage zu vereinfachen. Durch ihre Drehbarkeit lassen sich die Schraubenlöcher leichter ausrichten, wodurch der Arbeitsaufwand für die Montage verringert wird. Diese einfache Installation senkt die Arbeitskosten und macht Losflansche zu einer kostengünstigen Wahl für Systeme, bei denen häufige Anpassungen erforderlich sind.

Feststehende Flansche

Die Montage von Festflanschen erfordert qualifizierte Arbeitskräfte, da sie genau ausgerichtet und geschweißt werden müssen. Die Gewährleistung eines sicheren und präzisen Sitzes erhöht die Installationskosten, so dass Festflansche in Bezug auf die Arbeitskosten teurer sind.

Instandhaltungskosten

Bei der langfristigen Kostenanalyse von losen und festen Flanschen sind Wartungsaspekte von entscheidender Bedeutung.

Lose Flansche

Lose Flansche sind leichter zu warten, da ihre Konstruktion eine schnelle Demontage ermöglicht, was Reparaturen erleichtert und die Ausfallzeiten minimiert. Diese Zugänglichkeit reduziert die mit der Wartung verbundenen Arbeitskosten und macht Losflansche zu einer kosteneffektiven Option für Systeme, die häufige Wartung und Inspektionen erfordern.

Feststehende Flansche

Feststehende Flansche müssen für Wartungs- oder Reparaturarbeiten vollständig demontiert werden. Dieser Vorgang ist arbeitsintensiv und erhöht die Ausfallzeiten. Die Notwendigkeit, das Rohr bei der Wartung zu zerschneiden oder neu zu verschweißen, erhöht die damit verbundenen Kosten und macht die Wartung von Festflanschen im Laufe der Zeit teurer.

Langfristige Auswirkungen auf die Kosten

Bei der Bewertung der langfristigen Kostenauswirkungen müssen die spezifische Anwendung und das Betriebsumfeld der Flansche berücksichtigt werden.

Lose Flansche

Lose Flansche sind ideal für Niederdrucksysteme, wie sie in der Wasseraufbereitung und der Lebensmittelindustrie vorkommen. Ihre Wartungsfreundlichkeit und die niedrigeren Anschaffungskosten sorgen für Einsparungen bei den Lebenszykluskosten und machen sie für Anwendungen geeignet, bei denen häufige Demontagen und Anpassungen erforderlich sind.

Feststehende Flansche

Festflansche rechtfertigen ihre höheren Anschaffungskosten in Hochdruck- und Hochtemperaturumgebungen, wie z. B. in Chemieanlagen und auf Offshore-Plattformen. Ihre Langlebigkeit und das geringere Ausfallrisiko bieten langfristige Zuverlässigkeit, so dass sich die Anfangsinvestition in kritischen Systemen, bei denen eine gleichbleibende Leistung unerlässlich ist, lohnt.

Kosten-Nutzen-Übersicht

| Faktor | Loser Flansch | Fester Flansch |

|---|---|---|

| Anfängliche Kosten | Geringer (Material- und Arbeitseinsparungen) | Höher (hochwertige Materialien + Arbeit) |

| Wartung | Kostengünstig (leichter Zugang) | Teuer (vollständige Demontage) |

| Anmeldung | Niedriger Druck, häufige Wartung | Kritische Systeme unter hohem Druck |

| Langlebigkeit | Mäßig (abhängig vom Stummelende) | Hoch (integrierte Konstruktion) |

Diese vergleichende Analyse hebt die Kostenunterschiede zwischen losen und festen Flanschen hervor und unterstreicht ihre Eignung für verschiedene Anwendungen auf der Grundlage von Überlegungen zu Material, Installation, Wartung und langfristigen Kosten.

Rohrverschraubungen

Verstehen von Rohrverschraubungen

Rohrverbindungsstücke sind wichtige Komponenten, die zum Verbinden, Verwalten und Umleiten von Rohren in einem Rohrleitungssystem verwendet werden. Es gibt sie in verschiedenen Ausführungen und Materialien für unterschiedliche industrielle Anwendungen und Anforderungen.

Arten von Rohrverschraubungen

Rohrformstücke lassen sich anhand ihrer Funktion und ihres Designs grob einteilen. Gängige Typen sind:

- Ellenbogen: Zur Änderung der Strömungsrichtung des Rohres, typischerweise in den Winkeln 45° und 90° erhältlich.

- Abschläge: T-förmige Armaturen, die Abzweigungen ermöglichen, so dass der Durchfluss aufgeteilt oder zusammengeführt werden kann.

- Reduzierstücke: Zur Verbindung von Rohren mit unterschiedlichen Durchmessern, um einen reibungslosen Übergang zwischen verschiedenen Größen zu gewährleisten.

- Kupplungen: Kurze Rohre, die zur Verbindung zweier Rohre verwendet werden, häufig bei Reparaturen oder Erweiterungen.

- Gewerkschaften: Ähnlich wie Kupplungen, aber zum leichten Trennen und Wiederverbinden von Rohren.

- Kappen und Stopfen: Wird zum Verschließen von Rohrenden verwendet, um den Durchfluss von Flüssigkeiten zu verhindern.

Werkstoffe von Rohrformstücken

Die Wahl des Werkstoffs für Rohrformstücke hängt von der jeweiligen Anwendung sowie den Druck- und Temperaturanforderungen ab. Zu den gängigen Materialien gehören:

- Kohlenstoffstahl: Bekannt für seine Stärke und Haltbarkeit, geeignet für Hochdruckanwendungen.

- Rostfreier Stahl: Hervorragende Korrosionsbeständigkeit, ideal für raue Umgebungen und hohe Temperaturen.

- Kupfer: Wird wegen seiner einfachen Installation und Korrosionsbeständigkeit in Wasserversorgungssystemen häufig in der Sanitärtechnik verwendet.

- PVC (Polyvinylchlorid): Leicht und chemikalienbeständig, geeignet für Anwendungen mit niedrigem Druck und nicht korrosiv.

- Messing: Kombiniert gute Korrosionsbeständigkeit mit einfacher Installation, wird oft in Wasser- und Gasanwendungen eingesetzt.

Beziehung zu losen und festen Flanschen

Rohrverschraubungen sind ein wesentlicher Bestandteil der Funktionalität und Effizienz sowohl von losen als auch festen Flanschen in Rohrleitungssystemen.

Integration mit losen Flanschen

Losflansche werden aufgrund ihrer Rotationsflexibilität häufig in Systemen verwendet, in denen Rohrleitungsarmaturen häufig angepasst oder gewartet werden müssen. Die Möglichkeit, Armaturen wie Bögen oder T-Stücke leicht auszurichten und neu zu justieren, macht Losflansche besonders geeignet für:

- Niederdruck-Systeme: Wenn eine häufige Demontage zur Reinigung oder Inspektion erforderlich ist.

- Systeme, die häufig eingestellt oder ersetzt werden müssen: Zum Beispiel in Wasseraufbereitungsanlagen.

Integration mit Festflanschen

Festflansche bieten eine robuste und dauerhafte Verbindung und eignen sich daher ideal für Hochdrucksysteme, in denen Rohrverschraubungen erheblichen Belastungen standhalten und dichte Verbindungen gewährleisten müssen. Festflansche werden üblicherweise mit Rohrverschraubungen verwendet in:

- Anwendungen unter hohem Druck: Zum Beispiel in Chemieanlagen und auf Bohrinseln, wo sichere und stabile Verbindungen entscheidend sind.

- Feste Installationen: Wo minimale Wartung und hohe Zuverlässigkeit erforderlich sind, um eine lange Lebensdauer und Sicherheit zu gewährleisten.

Anwendungen in verschiedenen Branchen

Rohrverschraubungen in Kombination mit losen und festen Flanschen werden in zahlreichen Branchen eingesetzt, die jeweils spezifische Eigenschaften für eine optimale Leistung erfordern.

Chemische Verarbeitung

In Chemieanlagen sorgt die Verwendung korrosionsbeständiger Materialien wie Edelstahl für Rohrverbindungen für Langlebigkeit und Sicherheit. Festflansche werden wegen ihrer sicheren Verbindungen bevorzugt, die für den Umgang mit gefährlichen Chemikalien unter hohem Druck unerlässlich sind.

Öl und Gas

In der Öl- und Gasindustrie werden aufgrund der extremen Bedingungen robuste und zuverlässige Verbindungen benötigt. Vorschweißflansche, eine Art Festflansch, werden üblicherweise mit hochfesten Rohrformstücken verwendet, um dichte Verbindungen zu gewährleisten, die hohen Drücken und Temperaturen standhalten.

Wasserversorgungssysteme

In Wasseraufbereitungs- und -versorgungssystemen werden häufig Losflansche mit Rohrformstücken aus PVC oder Edelstahl verwendet. Die einfache Demontage von Losflanschen erleichtert die regelmäßige Wartung und Inspektion und erhält die Effizienz und Hygiene des Systems.

Häufig gestellte Fragen

Nachstehend finden Sie Antworten auf einige häufig gestellte Fragen:

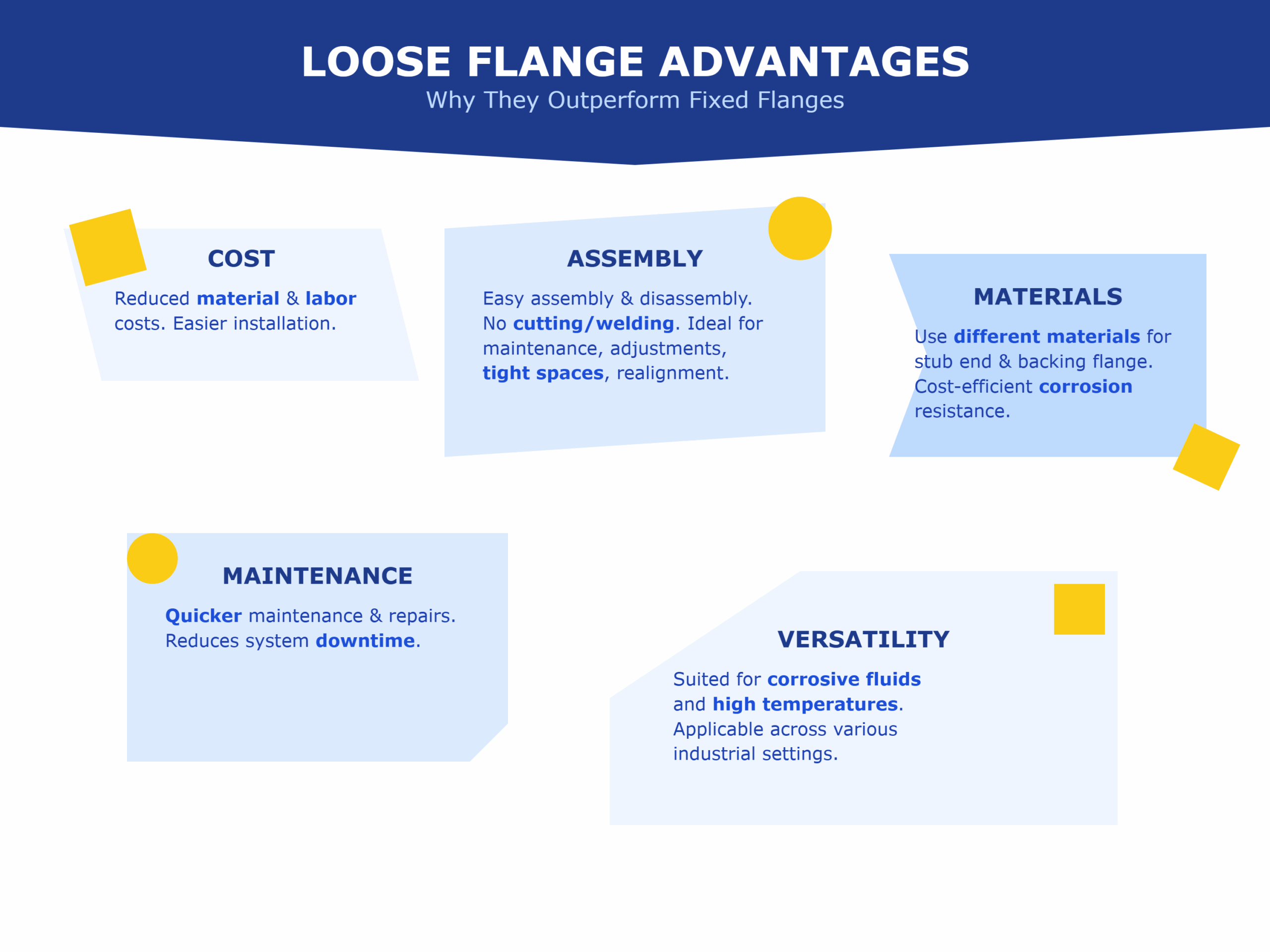

Was sind die Vorteile eines Losflansches gegenüber einem Festflansch?

Die Verwendung eines Losflansches bietet mehrere Vorteile gegenüber einem Festflansch. Erstens sind Losflansche aufgrund des geringeren Material- und Arbeitsaufwands für die Installation im Allgemeinen kostengünstiger. Sie lassen sich leichter montieren und demontieren, ohne dass Rohre geschnitten oder geschweißt werden müssen, was sie ideal für Systeme macht, die häufig gewartet oder angepasst werden müssen. Diese Flexibilität bei der Montage ist besonders vorteilhaft bei engen Platzverhältnissen oder wenn eine Neuausrichtung erforderlich ist.

Darüber hinaus ermöglichen Losflansche die Verwendung unterschiedlicher Werkstoffe für das Stutzenende und den hinteren Flansch, was eine kosteneffiziente Kombination aus korrosionsbeständigen und kostengünstigeren Werkstoffen ermöglicht. Diese Konstruktion ermöglicht auch eine schnellere Wartung und Reparatur, was die Ausfallzeiten reduziert. Darüber hinaus eignen sich Losflansche gut für Anwendungen mit korrosiven Flüssigkeiten und hohen Temperaturen und sind vielseitig in verschiedenen Industriebereichen einsetzbar.

Welche Art von Flansch ist für Hochdrucksysteme am besten geeignet?

Für Hochdrucksysteme sind Festflansche, insbesondere Vorschweißflansche und Flansche mit Dichtleiste, die beste Wahl. Vorschweißflansche bieten aufgrund ihrer stumpfgeschweißten Konstruktion eine robuste Verbindung, die eine hohe Festigkeit und Haltbarkeit aufweist, so dass sie sich für hohe Drücke und korrosive Flüssigkeiten eignen. Bei Flanschen mit hochgezogener Dichtleiste hingegen konzentriert sich der Druck auf eine kleinere Dichtungsfläche, was ihre Druckaufnahmefähigkeit verbessert. Lose Flansche sind im Allgemeinen nicht für Hochdruckanwendungen geeignet, da sie nicht die erforderliche Stabilität und sichere Verbindung bieten, die für hohe Drücke erforderlich sind. Daher werden Festflansche für Hochdrucksysteme bevorzugt, um Sicherheit und Effizienz zu gewährleisten.

Wie unterscheiden sich die Wartungsverfahren zwischen losen und festen Flanschen?

Die Wartungsverfahren für Losflansche und Festflansche unterscheiden sich in erster Linie aufgrund ihrer strukturellen Merkmale und betrieblichen Anforderungen.

Festflansche sind dauerhaft mit dem Rohr verbunden und müssen regelmäßig auf Korrosion, Verschleiß oder Beschädigungen überprüft werden. Die Reinigung der Flanschflächen ist unerlässlich, um Schmutzablagerungen zu vermeiden und eine sichere Abdichtung zu gewährleisten. Nach jeder Reparatur oder jedem Austausch ist eine Druckprüfung erforderlich, um die Unversehrtheit der Dichtung zu bestätigen. Die Wartung der Schrauben umfasst eine regelmäßige Schmierung, um ein Festfressen zu verhindern, und die Einhaltung einer bestimmten Anzugsreihenfolge für eine gleichmäßige Abdichtung. Dichtungen sollten bei Verschleiß oder nach der Demontage ersetzt werden, um eine leckagefreie Verbindung zu gewährleisten.

Lose Flansche, die nicht dauerhaft befestigt sind und sich um das Rohr drehen können, erfordern häufigere Inspektionen, da sie anfällig für Ausrichtungsfehler und Vibrationen sind. Zur Aufrechterhaltung einer ordnungsgemäßen Ausrichtung und sicheren Verbindung können Anpassungen erforderlich sein. Bei der Wartung muss auch eine mögliche Bewegung während des Betriebs berücksichtigt werden, um sicherzustellen, dass die Dichtung nicht beeinträchtigt wird. Die Wartung von Bolzen und Dichtungen ist ähnlich wie bei Festflanschen, wobei jedoch aufgrund des erhöhten Verschleißrisikos durch Bewegung ein zusätzlicher Schwerpunkt auf häufige Inspektionen gelegt wird.

Welche Faktoren sollten bei der Auswahl eines Flanschtyps für eine bestimmte Anwendung berücksichtigt werden?

Bei der Auswahl eines Flanschtyps für eine bestimmte Anwendung müssen mehrere kritische Faktoren berücksichtigt werden, um optimale Leistung, Sicherheit und Kosteneffizienz zu gewährleisten. Zunächst sind die Druck- und Temperaturanforderungen zu bewerten. Festflansche eignen sich im Allgemeinen besser für Hochdruck- und Hochtemperatursysteme, da sie robuste, leckagefreie Verbindungen bieten. Lose Flansche, die eine einfachere Ausrichtung ermöglichen, eignen sich besser für Systeme mit niedrigerem Druck, bei denen eine häufige Wartung oder Neuausrichtung erforderlich ist.

Materialkompatibilität und Korrosionsbeständigkeit sind ebenfalls entscheidend. Lose Flansche können kostengünstiger sein, wenn korrosionsbeständige Werkstoffe nur für das Stumpfende verwendet werden, während bei festen Flanschen der gesamte Flansch aus solchen Werkstoffen bestehen muss, was die Kosten erhöht.

Ein weiterer Aspekt ist die einfache Installation und Wartung. Lose Flansche bieten eine einfachere Installation und Ausrichtung, insbesondere bei komplexen Rohrleitungslayouts, während feste Flansche eine genaue Ausrichtung während der Installation erfordern und in der Wartung arbeitsintensiver sein können.

Gibt es Industrienormen für die Verwendung von losen und festen Flanschen?

Ja, es gibt Industrienormen für die Verwendung von losen und festen Flanschen, um die Integrität und Zuverlässigkeit von Rohrleitungssystemen in verschiedenen Sektoren wie der Öl- und Gasindustrie, der chemischen Verarbeitung und der Lebensmittelindustrie zu gewährleisten. Diese Normen helfen bei der Auswahl des geeigneten Flanschtyps je nach den Anforderungen der Anwendung.

Die American Society for Testing and Materials (ASTM) beispielsweise bietet umfassende Normen für verschiedene Flanschtypen, einschließlich solcher, die in Hochdruckanwendungen eingesetzt werden. Die in Europa gebräuchlichen Normen des Deutschen Instituts für Normung (DIN) legen Abmessungen, Werkstoffe und Druckstufen für Flansche fest, einschließlich Losflansche nach EN1092-1, die häufig für Niederdruckanwendungen verwendet werden. Die Internationale Organisation für Normung (ISO) bietet ebenfalls Richtlinien an, die international verwendet werden, um die Konsistenz zwischen verschiedenen Regionen und Branchen zu gewährleisten.

Diese Normen stellen sicher, dass sowohl Los- als auch Festflansche die erforderlichen Leistungs- und Sicherheitskriterien erfüllen, und helfen Fachleuten bei der Auswahl des geeigneten Flanschtyps für ihre spezifischen Anwendungen.

Wie verhalten sich lose und feste Flansche zu den verschiedenen Arten von Rohrformstücken?

Lose und feste Flansche stehen aufgrund ihrer Konstruktion und ihrer Anwendungsmerkmale in unterschiedlicher Beziehung zu verschiedenen Arten von Rohrformstücken.

Lose Flansche, auch Überlappungsflansche genannt, bestehen aus einer zweiteiligen Konstruktion mit einem Stumpfende und einem hinteren Flansch. Sie können um das Stumpfende gedreht werden, was sie für Ausrichtungszwecke sehr flexibel macht. Diese Flexibilität ist besonders vorteilhaft, wenn es darum geht, Rohre zu verbinden, die möglicherweise nicht perfekt ausgerichtet sind, und erleichtert die Montage und Demontage. Aus diesem Grund werden Losflansche häufig bei Rohrverbindungen in Niederdrucksystemen verwendet, die häufig gewartet oder demontiert werden müssen, wie z. B. in der Lebensmittelindustrie oder der Wasserversorgung.

Festflansche, einschließlich Vorschweißflansche, sind einteilige Konstruktionen, die direkt mit dem Rohr verschweißt werden. Sie bieten eine robuste und sichere Verbindung, die auch unter hohem Druck eingesetzt werden kann. Festflansche werden häufig zusammen mit Rohrverschraubungen in Hochdruckanwendungen wie Offshore-Ölplattformen, Chemieanlagen und Kernkraftwerken eingesetzt, wo die Festigkeit und Integrität der Verbindung von größter Bedeutung sind. Ihre Installation erfordert eine präzise Ausrichtung und qualifizierte Arbeit, und die Wartung ist im Vergleich zu losen Flanschen arbeitsintensiver.